Нормативные

документы в сфере деятельности

Федеральной службы по экологическому,

технологическому и атомному надзору

________________________________________

Серия 20

Документы по котлонадзору

Выпуск 13

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОПРЕДЕЛЕНИЮ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

СИСТЕМ ТЕПЛОСНАБЖЕНИЯ,

ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ,

ХОЛОДНОГО ВОДОСНАБЖЕНИЯ

И ВОДООТВЕДЕНИЯ

Москва

ЗАО НТЦ ПБ

2013

Методические рекомендации по определению технического состояния систем теплоснабжения, горячего водоснабжения, холодного водоснабжения и водоотведения устанавливают порядок и методы технического освидетельствования трубопроводных сетей и оборудования и применяются в части, не противоречащей действующим законодательным и иным нормативным правовым актам.

СОДЕРЖАНИЕ

|

|

Утверждены заместителем Министра регионального развития Российской Федерации 25 апреля 2012 г. |

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

по определению технического состояния

систем теплоснабжения, горячего водоснабжения,

холодного водоснабжения и водоотведения

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Методические рекомендации по определению технического состояния систем теплоснабжения, горячего водоснабжения, холодного водоснабжения и водоотведения путем проведения освидетельствования (далее - Рекомендации) устанавливают порядок и методы технического освидетельствования трубопроводных сетей и оборудования.

1.2. Техническое освидетельствование трубопроводов проводится лицом или группой лиц, ответственными за их исправное состояние и безопасную эксплуатацию.

Техническое освидетельствование трубопроводов, зарегистрированных в органах Федеральной службы по экологическому, технологическому и атомному надзору (далее - Ростехнадзор), проводится специалистами специализированных организаций, имеющих лицензию Ростехнадзора на осуществление деятельности по экспертизе промышленной безопасности технических устройств, применяемых на опасных производственных объектах.

1.3. На основе Рекомендаций теплоэнергетические предприятия составляют стандарт организации либо местные инструкции по техническому освидетельствованию трубопроводов тепловых сетей с учетом особенностей и конкретных условий эксплуатации.

1.4. Техническое диагностирование трубопроводов III категории, отработавших расчетный срок службы, осуществляется по программам, согласованным с территориальными органами Ростехнадзора.

1.5. В настоящих Рекомендациях применяются следующие термины и их определения:

аварийное состояние трубопровода - повреждение трубопровода с нарушением его герметичности или повреждение без нарушения герметичности, которое может спровоцировать аварию (сдавливание трубы, наличие коверн, износ любой части трубы до недопустимых величин для рабочего давления);

аварийное состояние запорно-регулирующей арматуры - любые физические повреждения, через которые вытекает транспортируемая жидкость; заклинивание запорно-регулирующей арматуры в любом положении (открытом, закрытом, промежуточном), остаточная толщина корпуса задвижки меньше допустимой для рабочего давления, износ рамы для щитовых затворов/шиберов;

аварийное состояние прочих объектов и оборудования коммунальных инфраструктур - такое состояние объекта/оборудования, при котором его эксплуатация опасна для обслуживающего персонала и (или) прочего населения/потребителей; состояние, при котором оборудование не выполняет свои функции и не способно в требуемый момент произвести действия, направленные на включение и (или) отключение и (или) переключение всех видов;

долговечность - свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта;

допустимая толщина стенки - толщина стенки, при которой возможна работа трубопровода на расчетных параметрах в течение расчетного ресурса; она является критерием для определения достаточных значений фактической толщины стенки;

критерий предельного состояния - признак (совокупность признаков) предельного состояния объекта, установленный нормативно-технической и (или) конструкторской (проектной) документацией;

надежность - свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств;

наработка - продолжительность или объем работы объекта. Наработка может быть как непрерывной величиной (продолжительность работы в часах, километраж пробега), так и целочисленной величиной (число рабочих циклов, запусков);

несплошность сварного соединения - обобщенное наименование всех нарушений сплошности и формы сварного соединения (трещины, непровары, несплавления, включения);

неустранимые аварийные состояния трубопроводов, запорно-регулирующей арматуры, прочих объектов и оборудования коммунальных инфраструктур - состояния трубопроводов, запорно-регулирующей арматуры, прочих объектов и оборудования коммунальных инфраструктур, при которых ремонт невозможен и/или ремонт сопоставим с 70 % или более от стоимости нового оборудования (той же модели или тех же технических характеристик);

остаточный ресурс - суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние;

предельное состояние - состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление его работоспособного состояния невозможно или нецелесообразно;

пробное давление - избыточное давление, при котором должно производиться гидравлическое испытание трубопровода или его фасонной части (детали) на прочность и плотность;

рабочее давление в элементе трубопровода - максимальное избыточное давление на входе в элемент, определяемое по рабочему давлению трубопровода с учетом сопротивления и гидростатического давления (по величине рабочего давления в элементе трубопровода следует определять область применения материала);

разрешенное давление - максимально допустимое избыточное давление в трубопроводе или его фасонной детали, установленное по результатам технического освидетельствования или контрольного расчета на прочность;

расчетное давление - максимальное избыточное давление в расчетной детали, на которое производится расчет на прочность при обосновании основных размеров, обеспечивающих надежную эксплуатацию в течение расчетного ресурса;

ресурс - суммарная наработка объекта от начала его эксплуатации или ее возобновление после ремонта до перехода в предельное состояние;

расчетный срок службы - срок службы в календарных годах со дня ввода в эксплуатацию, по истечении которого следует провести экспертное обследование технического состояния трубопровода в целях определения допустимости, параметров и условий дальнейшей эксплуатации трубопровода или необходимости его демонтажа;

устранимые аварийные состояния трубопроводов, запорно-регулирующей арматуры, прочих объектов и оборудования коммунальных инфраструктур - состояния трубопроводов, запорно-регулирующей арматуры, прочих объектов и оборудования коммунальных инфраструктур, при которых текущие ремонтные работы способны восстановить требуемые минимальные параметры;

фактическая толщина стенки - толщина стенки, измеренная на определяющем параметры эксплуатации конкретном участке детали при изготовлении или в эксплуатации.

2. РЕКОМЕНДАЦИИ ПО ПРОВЕДЕНИЮ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ТРУБОПРОВОДОВ

2.1. Трубопроводы подвергаются техническому освидетельствованию в целях определения их технического состояния, а также определения категорий трубопроводов и рабочих параметров паровых и водяных тепловых сетей в соответствии с требованиями Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 (зарегистрировано в Министерстве юстиции Российской Федерации 18.06.2003, регистрационный № 4719; Российская газета, 2003, № 120/1) [2]*, и определения возможности их дальнейшей эксплуатации.

______________

* Нумерация ссылок соответствует оригиналу. (Примеч. изд.)

2.2. Категория трубопровода, определяемая по рабочим параметрам транспортируемой среды на входе в него (при отсутствии на нем устройств, изменяющих эти параметры), относится ко всему трубопроводу независимо от его протяженности и указывается в проектной документации и паспорте трубопровода.

2.3. Трубопроводы теплоснабжения, горячего водоснабжения, водоотведения (напорные) подвергаются следующим видам технического освидетельствования: наружному осмотру и гидравлическому испытанию.

2.4. Наружный осмотр трубопроводов может проводиться без снятия изоляции или со снятием изоляции.

Наружный осмотр трубопроводов, проводимый без снятия изоляции, имеет целью проверку: отсутствия видимой течи из трубопровода и защемления трубопровода в компенсаторах (для теплоснабжения), в местах прохода трубопровода через стенки камер, площадки, состояния подвижных и неподвижных опор.

Наружный осмотр трубопроводов, проводимый со снятием изоляции, имеет целью выявление изменений формы трубопровода, поверхностных дефектов в основном металле трубопровода и сварных соединениях, образовавшихся в процессе эксплуатации (трещин всех видов и направлений, коррозионного износа поверхностей), и включает визуальный и измерительный контроль.

Решение о необходимости снятия изоляции и проведения измерительного контроля, а также об его объемах принимает лицо, ответственное за исправное состояние и безопасную эксплуатацию трубопровода.

Другие критерии, определяющие периодичность проверки трубопроводов со снятием изоляции и (или) раскопки, в том числе со вскрытием проходных и непроходных каналов, описаны в настоящих Рекомендациях.

2.5. Техническое освидетельствование при наружном осмотре в процессе эксплуатации трубопроводов проводится лицом, ответственным за исправное состояние и безопасную эксплуатацию трубопроводов, со следующей периодичностью:

не реже одного раза в год (за исключением особых случаев);

не реже одного раза в полгода для сетей холодного водоснабжения диаметром от 600 мм и более;

не реже одного раза в полгода для сетей водоотведения (напорных) диаметром от 800 мм и более;

не реже одного раза в полгода для паровых и водяных сетей всех стандартных диаметров;

упреждающие локальные наружные осмотры сетей (мест подземной прокладки сетей) в местах проведения мероприятий, подразумевающих массовые скопления людей. Об указанных мероприятиях органы местного самоуправления уведомляют эксплуатирующую организацию не менее чем за семь календарных дней до даты их проведения;

наружный осмотр и гидравлическое испытание трубопроводов, не подлежащих регистрации в органах Ростехнадзора, - перед пуском в эксплуатацию после монтажа, ремонта, связанного со сваркой, а также при пуске трубопроводов после нахождения их в состоянии консервации свыше двух лет.

Наружный осмотр трубопроводов холодного водоснабжения и напорных трубопроводов канализации после ремонта, связанного со сваркой, а также при пуске трубопроводов после нахождения их в состоянии консервации свыше шести месяцев проводится с обязательной проверкой запорно-регулирующей арматуры в колодцах и камерах (задвижки: отсекающие, связи, выпускные, сливные).

2.6. Зарегистрированные в органах Ростехнадзора трубопроводы тепловых сетей подвергаются:

наружному осмотру и гидравлическому испытанию перед пуском вновь смонтированного трубопровода (наружный осмотр в этом случае проводится до нанесения изоляции и включает визуальный и измерительный контроль), после ремонта, связанного со сваркой, а также при пуске трубопровода после нахождения в состоянии консервации свыше двух лет;

наружному осмотру не реже одного раза в три года.

2.7. Наружный осмотр в процессе работы трубопроводов тепловых сетей в недоступных для осмотра местах (при прокладке в непроходных каналах, бесканальной прокладке) рекомендуется осуществлять путем осмотра трубопроводов в пределах камер и смотровых колодцев без снятия изоляции. Наружный осмотр таких трубопроводов, включающий визуальный и (по решению лица, ответственного за исправное состояние и безопасную эксплуатацию трубопровода) измерительный контроль, со вскрытием грунта и снятием изоляции должен проводиться при обнаружении течи или парения из трубопровода, нерасчетных смещений трубопровода, разрушения или увлажнения изоляции и других дефектов.

Для обнаружения дефектов трубопроводов косвенными методами рекомендуется использовать современные методы неразрушающего контроля состояния трубопроводов тепловых сетей: инфракрасная техника, акустические и ультразвуковые течеискатели, методы корреляции, магнитные методы, методы акустической эмиссии, вихретоковые методы, длинноволновые ультразвуковые методы и др.

2.8. При снятии тепловой изоляции и наружном осмотре трубопроводов следует руководствоваться Методическими указаниями по проведению шурфовок в тепловых сетях, разработанными ПО «Союзтехэнерго» 16.12.1986 [8].

2.9. Вновь смонтированные трубопроводы тепловых сетей подвергаются наружному осмотру и гидравлическому испытанию и (или) 100 %-ному неразрушающему контролю монтажных сварных соединений до наложения тепловой изоляции на трубы, а в случае применения труб, поставляемых с завода с теплоизоляцией, - до нанесения изоляции на сварные стыки.

2.10. Перед первичным техническим освидетельствованием проверяется:

регистрационный номер трубопровода, записанный в паспорте;

наличие приказа о назначении лица, ответственного за исправное состояние и безопасную эксплуатацию трубопровода, а также наличие аттестованного обслуживающего персонала;

наличие инструкции по пуску и обслуживанию трубопровода;

наличие паспорта трубопровода с основными данными;

наличие должностной инструкции лица, ответственного за ведение технической документации и паспортизации.

2.11. Осмотр водопроводных сетей и колодцев осуществляется с обязательными замерами загазованности колодцев, обязательной вентиляции колодцев в ключевых камерах с задвижками и осушением камер в случае наличия в них воды.

2.12. Осмотр канализационных напорных сетей и колодцев осуществляется с обязательными замерами загазованности колодцев, обязательной вентиляции колодцев в ключевых камерах с задвижками и осушением камер в случае наличия в них воды.

2.13. Осмотр запорно-регулирующей арматуры в камерах и (или) колодцах с прокруткой задвижек осуществляется в соответствии с рекомендациями заводов-изготовителей, но не реже чем один раз в два года для отсекающих и один раз в три года для задвижек на связках.

2.14. Осмотр сетей, проложенных под землей (в грунтах, в непроходных каналах), осуществляется обходчиками по поверхности. Осмотр заключается в установлении отсутствия фактов провалов грунта, котлованов, нетипичного подтопления, парения (незамерзающие локальные участки земли над теплотрассами или трассами теплоснабжения в зимний период), отсутствия воды в колодцах (для водоснабжения и водоотведения).

Рекомендуется контролировать соблюдение защитных зон прохождения трубопроводов - отсутствия незаконных строений, складирования, парковки тяжелой техники, раскопок, прокладки дорог и (или) временных проездов, высадки деревьев или создания иных видов благоустройств, препятствующих в случае необходимости аварийным раскопкам.

3. ПОДГОТОВКА ТРУБОПРОВОДОВ К НАРУЖНОМУ ОСМОТРУ

3.1. Подготовка трубопроводов к наружному осмотру выполняется предприятием-владельцем или организацией, эксплуатирующей тепловые сети.

3.2. Трубопроводы холодного водоснабжения и водоотведения могут подвергаться наружному осмотру, в том числе толщинометрии, без отключения.

3.3. Вскрытие непроходных каналов и бесканальной прокладки для наружного осмотра трубопроводов производится в первую очередь в местах, где присутствуют признаки опасности наружной коррозии трубопроводов, в соответствии с Типовой инструкцией по защите трубопроводов тепловых сетей от наружной коррозии (РД 153-34.0-20.518-2003), утвержденной приказом Государственного комитета Российской Федерации по строительству и жилищно-коммунальному комплексу от 29.11.2002 № 284, и распоряжением Департамента энергетического надзора, лицензирования и энергоэффективности Министерства энергетики Российской Федерации от 05.02.2003 № 5-р [9] (М.: Изд-во «Новости теплоснабжения», 2002).

Для тепловых сетей подземной прокладки, проложенных в каналах, признаками опасности наружной коррозии трубопроводов являются:

наличие воды в канале или занос канала грунтом, когда вода или грунт достигают изоляционного слоя;

увлажнение теплоизоляционной конструкции капельной влагой с перекрытия канала или влагой, стекающей по щитовой опоре;

наличие на поверхности труб следов коррозии в виде язв или пятен с продуктами коррозии на отдельных участках поверхности металла труб.

Для подземных тепловых сетей канальной прокладки при наличии в канале воды или грунта, достигающих изоляционной конструкции, наличие опасного влияния постоянного или переменного блуждающего тока увеличивает скорость коррозии наружной поверхности труб.

Раскопки для осмотра трубопровода производятся в первую очередь в местах просадки почвы и (или) подтопления близлежащих строений.

После нахождения трубы ее раскапывают до участка возможного повреждения. Если таких участков не выявлено, рекомендуется проводить толщинометрию в верхней части трубы, средней части, лотковой части, в месте сварного шва, в месте поворота трубы (если есть поворот более 25°).

3.4. Для подземных сетей, проложенных бесканально, за исключением прокладок трубопроводов в ППУ-изоляции, признаками опасности наружной коррозии являются:

коррозионная агрессивность грунтов, оцененная как «высокая» в соответствии с Типовой инструкцией по защите трубопроводов тепловых сетей от наружной коррозии (РД 153-34.0-20.518-2003), утвержденной приказом Государственного комитета Российской Федерации по строительству и жилищно-коммунальному комплексу от 29.11.2002 № 284, распоряжением Департамента энергетического надзора, лицензирования и энергоэффективности Министерства энергетики Российской Федерации от 05.02.2003 № 5-р [9] (М.: Изд-во «Новости теплоснабжения», 2002);

опасное влияние постоянного и переменного блуждающих токов на трубопроводы.

3.5. Кроме участков, где имеются признаки опасной наружной коррозии, вскрытие каналов и бесканальной прокладки для наружного осмотра трубопроводов рекомендуется производить в первую очередь:

в местах с неблагоприятными гидрогеологическими условиями - затопление сетей грунтовыми, ливневыми и другими водами, повышенная коррозионная агрессивность грунтов;

на участках, расположенных вблизи открытых водостоков, других коммуникаций жилищно-коммунального хозяйства;

в местах с повышенными тепловыми потерями (для теплосетей и сетей горячего водоснабжения);

в местах коррозионных повреждений трубопроводов;

в местах, где по результатам инфракрасной съемки обнаружены утечки теплоносителя (для теплосетей и сетей горячего водоснабжения);

в местах пересечения стальных трубопроводов с кабелями электроснабжения.

3.6. В паспорте трубопровода и на схеме сети отмечаются переложенные участки.

3.7. При проведении шурфовки одновременно с осмотром трубопроводов проводятся осмотр и оценка состояния строительных и изоляционных конструкций, при необходимости отбор проб теплоизоляции и грунта для анализа, измерение электрических потенциалов для сетей теплоснабжения и горячего водоснабжения.

3.8. При проведении третьими лицами работ, связанных с изъятием грунта в непосредственной близости к трубопроводам, необходимо проводить осмотр трубопроводов (в том числе с приборным контролем толщинометрии).

4. РЕКОМЕНДУЕМЫЕ ТРЕБОВАНИЯ К ПРИБОРАМ И ИНСТРУМЕНТАМ, ПРИМЕНЯЕМЫМ ПРИ НАРУЖНОМ ОСМОТРЕ, ВИЗУАЛЬНОМ И ИЗМЕРИТЕЛЬНОМ КОНТРОЛЕ ТРУБОПРОВОДОВ

4.1. Для измерения формы и размеров трубопровода и сварных соединений, а также дефектов применяются исправные средства измерений, имеющие поверительное клеймо и свидетельство о поверке в соответствии с требованиями Росстандарта.

4.2. Перечень инструментов и приборов, рекомендуемых для визуального и измерительного контроля, приведен в Инструкции по визуальному и измерительному контролю, утвержденной постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 92 [10] (зарегистрировано в Министерстве юстиции Российской Федерации 20.06.2003, регистрационный № 4782; Российская газета, 2003, № 120/1).

Для приборного измерительного контроля могут быть использованы любые предназначенные для этих измерений сертифицированные и поверенные приборы.

5. РЕКОМЕНДУЕМЫЕ ТРЕБОВАНИЯ К ПЕРСОНАЛУ, ПРОВОДЯЩЕМУ ТЕХНИЧЕСКОЕ ОСВИДЕТЕЛЬСТВОВАНИЕ ТРУБОПРОВОДОВ

5.1. Визуальный и измерительный контроль трубопроводов производится специалистами, имеющими необходимое образование, теоретическую и практическую подготовку по визуальному и измерительному контролю, прошедшие аттестацию в соответствии с Правилами аттестации персонала в области неразрушающего контроля, утвержденными постановлением Федерального горного и промышленного надзора России от 23.01.2002 № 3 (зарегистрировано в Министерстве юстиции Российской Федерации 17.04.2002, регистрационный № 3378; Бюллетень нормативных актов федеральных органов исполнительной власти, 2002, № 17) [19].

5.2. Визуальный контроль поверхности земли и (или) благоустроенных территорий над проложенными трубопроводами, камер и (или) колодцев осуществляется обходчиками, прошедшими предварительный вводный инструктаж.

6. РЕКОМЕНДУЕМЫЕ ПОРЯДОК И МЕТОДЫ ПРОВЕДЕНИЯ НАРУЖНОГО ОСМОТРА, ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ ТРУБОПРОВОДОВ И ОЦЕНКА ИХ РЕЗУЛЬТАТОВ

6.1. Визуальный контроль основного металла и сварных соединений трубопроводов выполняется для подтверждения отсутствия поверхностных повреждений при эксплуатации трубопроводов.

Измерительный контроль выполняется для подтверждения отсутствия или наличия повреждений основного металла трубопроводов и сварных соединений, выявленных при визуальном осмотре, а также соответствия геометрических размеров трубопроводов и сварных соединений требованиям рабочих чертежей, технических условий, стандартов и паспортов.

6.2. При осмотре трубопроводов рекомендуется обратить внимание на следующее:

соответствие фактического расположения трубопроводов прилагаемым к паспортам исполнительным схемам;

доступность для обслуживания, а также выполнение предусмотренных Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденными постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], видов контроля трубопроводов;

состояние тепловой изоляции для сетей горячего водоснабжения и теплоснабжения;

отсутствие защемления трубопроводов в местах прохода через перекрытие или стены, защемления несущими конструкциями, технологическими, дренажными и другими трубопроводами;

состояние жестких и пружинных подвесок, подвижных и неподвижных опор для сетей горячего водоснабжения и теплоснабжения;

наличие и исправность указателей перемещения паропроводов в местах, предусмотренных проектом, и организацию контроля за перемещением паропроводов;

соответствие Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденным постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], и проекту расположения воздушников и дренажей;

наличие на питательных и других трубопроводах обратных клапанов;

соответствие требованиям Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], количества и расположения запорных органов, а также соответствие их рабочим параметрам;

соответствие окраски и надписей на трубопроводах требованиям Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], и ГОСТ 14202-69 «Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки» (утвержден постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 07.02.1969 № 168) [23]*;

соответствие надписей на арматуре и ее приводах требованиям Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2];

наличие табличек с указанием регистрационного номера, разрешенного давления, температуры среды и срока (месяц, год) следующего наружного осмотра;

соблюдение требований Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], при совместной прокладке с другими трубопроводами; отсутствие видимой течи из трубопроводов;

соответствие требованиям Правил технической эксплуатации тепловых энергоустановок, утвержденных приказом Министерства энергетики Российской Федерации от 24.03.2003 № 115 (зарегистрирован в Министерстве юстиции Российской Федерации 02.04.2003, регистрационный № 4358; Бюллетень нормативных актов федеральных органов исполнительной власти, 2003, № 25).

_____________

* В приложении № 1 отсутствует. (Примеч. изд.)

6.3. Визуальный и измерительный контроль выполняется в порядке и методами, приведенными в Инструкции по визуальному и измерительному контролю, утвержденной постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 92 [10].

6.4. При визуальном и измерительном контроле трубопроводов выявляются изменения формы трубопроводов, а также поверхностные дефекты в основном металле трубопроводов и сварных соединениях, образовавшиеся в процессе эксплуатации (коррозионный износ, деформация трубопроводов, трещины всех видов и направлений).

6.5. Перед проведением визуального и измерительного контроля поверхность трубопровода или сварного соединения в зоне контроля очищается от влаги, шлака, брызг металла, ржавчины и других загрязнений, препятствующих проведению контроля.

6.6. При проведении визуального и измерительного контроля заполняются технологические карты (приложение № 2 к настоящим Рекомендациям), разрабатываемые организациями, проводящими контроль, в соответствии с Инструкцией по визуальному и измерительному контролю, утвержденной постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 92 [10].

В технологических картах указываются места проведения контроля на конкретном трубопроводе, средства измерения контролируемого параметра, нормы оценки качества, результаты контроля и измерения.

6.7. Визуальный и измерительный контроль при осмотре трубопровода выполняется до проведения контроля трубопровода и сварных соединений другими методами неразрушающего контроля. Измерения выполняются после визуального контроля или параллельно с ним.

6.8. При наличии возможности визуальный и измерительный контроль трубопровода и сварных соединений выполняется как с наружной, так с внутренней стороны.

6.9. При визуальном контроле основного металла трубопровода и сварных соединений проверяется отсутствие:

механических повреждений основного металла и наплавленного металла сварных соединений;

трещин и других поверхностных дефектов;

коррозионных повреждений поверхности металла трубопроводов и сварных соединений;

деформированных участков трубопровода (коробление, провисание и другие отклонения от первоначальной формы).

6.10. При измерительном контроле основного металла трубопроводов и сварных соединений определяются:

размеры механических повреждений основного металла и сварных соединений, в том числе длина, ширина и глубина вмятин, выпучин и др.;

овальность цилиндрических элементов, в том числе изгибов труб, прямолинейность (прогиб) трубопровода;

фактическая толщина стенки трубопровода, глубина коррозионных повреждений, размеры зон коррозионных повреждений.

6.11. Измерение фактической толщины стенки трубопровода рекомендуется выполнять ультразвуковым методом по предварительно размеченным точкам.

Для измерений применяются ультразвуковые толщиномеры, соответствующие ГОСТ 28702-90 «Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования» (утвержден постановлением Госстандарта СССР от 29.10.1990 № 2710) [22]*.

_____________

* В приложении № 1 отсутствует. (Примеч. изд.)

6.12. Участки трубопроводов, на которых при осмотре были обнаружены коррозионные повреждения металла, в процессе эксплуатации подвергаются дополнительному визуальному и измерительному контролю, периодичность и объем которого определяется лицом, ответственным за исправное состояние и безопасную эксплуатацию трубопровода.

При этом принимаются меры к выявлению причин, вызывающих коррозию металла, и к их устранению.

6.13. Выявленные недопустимые поверхностные дефекты исправляются до проведения контроля другими неразрушающими методами, если такой контроль необходим.

6.14. Оценка результатов визуального и измерительного контроля металла труб и сварных соединений производится в соответствии с требованиями Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2].

Нормы оценки качества при визуальном и измерительном контроле приводятся в документации на указанный контроль конкретных трубопроводов.

6.15. Для трубопроводов тепловых сетей оценка результатов измерительного контроля принимается по величине уменьшения первоначальной толщины стенки.

Участки трубопроводов, на которых при измерительном контроле выявлено уменьшение первоначальной толщины стенки на 25 % и более, подлежат изучению на предмет возможной дальнейшей эксплуатации в требуемых режимах и замене в случае невозможности такой эксплуатации.

Для принятия решения о замене лицо, ответственное за исправное состояние и безопасную эксплуатацию трубопровода, выполняет в соответствии с требованиями Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], поверочный расчет на прочность участка трубопровода, где обнаружено утончение стенки или локальные каверны.

В случае анализа всех видов пластиковых трубопроводов к ним помимо толщинометрии рекомендуется применить ряд других тестов.

Пластиковые трубопроводы подлежат замене, если имеется нарушение формы и диаметра трубы (локальные - пузыри или сплошное - вздутие), произошло отслоение верхнего защитного слоя пластиковой трубы; подлежат изучению трубопроводы, локально изменившие цвет, на которых заметны мелкие дефекты (царапины и (или) полосы от 10 % толщины трубопровода).

6.16. Результаты визуального и измерительного контроля внутренней поверхности трубопроводов оцениваются с учетом интенсивности процесса внутренней коррозии, определяемой по индикаторам внутренней коррозии. Оценка интенсивности приведена в таблице.

|

Группа интенсивности коррозии |

Скорость (проницаемость) коррозии n, мм/год |

Интенсивность коррозионного процесса |

|

1 |

До 0,04 вкл. |

Слабая |

|

2 |

Св. 0,04 до 0,05 вкл. |

Средняя |

|

3 |

Св. 0,05 до 0,2 вкл. |

Сильная |

|

4 |

Св. 0,2 |

Аварийная |

Определение значения скорости коррозии производится путем сопоставления данных по скорости (проницаемости) коррозии, полученных при текущих измерениях, с данными предыдущего измерительного контроля с учетом времени, прошедшего между предыдущими и текущими измерениями. Методика определения значения скорости (проницаемости) коррозии приведена в Типовой инструкции по технической эксплуатации систем транспорта и распределения тепловой энергии (тепловых сетей) (РД 153-34.0-20.507-98), утвержденной первым заместителем начальника Департамента стратегии развития и научно-технической политики РАО «ЕЭС России» А.П. Берсеневым 6 июля 1998 года (Москва, СПО ОРГРЭС, 1999) [6].

Интенсивность коррозии, соответствующая 1-й группе, считается безопасной.

При интенсивности коррозии, соответствующей 2-й группе, выявляются причины коррозии и разрабатываются мероприятия по их устранению.

При интенсивности коррозии, соответствующей 3-й и 4-й группам, рекомендуется запрещать эксплуатацию трубопровода до устранения причин, вызывающих интенсивную внутреннюю коррозию. Решение о запрещении эксплуатации трубопровода принимается лицом, проводившим освидетельствование трубопровода.

6.17. Оценка качества сварных соединений трубопроводов осуществляется в соответствии с Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденными постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], и руководящим документом (РД 153-34.1-00-01) «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования», утвержденным приказом Министерства энергетики Российской Федерации от 02.07.2002 № 197 (Москва, Минэнерго России, 2001) [11].

7. РЕГИСТРАЦИЯ РЕЗУЛЬТАТОВ ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ ПРИ НАРУЖНОМ ОСМОТРЕ ТРУБОПРОВОДОВ ТЕПЛОВЫХ СЕТЕЙ

7.1. Результаты визуального и измерительного контроля рекомендуется фиксировать в журнале учета и регистрации результатов визуального и измерительного контроля в соответствии с приложением № 3 к настоящим Рекомендациям и заносить в паспорт трубопровода.

7.2. Рекомендуемая форма акта, оформляемого по результатам контроля, приведена в приложении № 4 к настоящим Рекомендациям.

8. ГИДРАВЛИЧЕСКОЕ ИСПЫТАНИЕ ТРУБОПРОВОДОВ

8.1. Трубопроводы подвергаются гидравлическому испытанию для проверки прочности и плотности трубопроводов, их элементов, сварных и других соединений.

8.2. Гидравлическое испытание производится в соответствии с требованиями Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2], и Типовой инструкцией по технической эксплуатации тепловых сетей систем коммунального теплоснабжения, утвержденной приказом Государственного комитета Российской Федерации по строительству и жилищно-коммунальному комплексу от 13.12.2000 № 285 [7].

8.3. Гидравлическое испытание производится после:

окончания всех сварочных работ, а также установки и окончательного закрепления опор и подвесок (для теплосетей и сетей горячего водоснабжения);

наружного осмотра, визуального и измерительного контроля (если он предусмотрен) трубопровода.

8.4. При контроле качества соединительного сварного стыка трубопровода с действующей магистралью (если между ними имеется только одна отключающая задвижка, а также при контроле не более двух соединений, выполненных при ремонте) гидравлическое испытание может быть заменено проверкой сварного соединения двумя видами контроля - радиационным и ультразвуковым.

8.5. Рекомендуется принимать за минимальную величину пробного давления при гидравлическом испытании 1,25 рабочего давления, но не менее 0,2 МПа (2 кгс/см2).

Максимальное значение пробного давления устанавливается расчетами на прочность по нормативно-технической документации, согласованной с Ростехнадзором.

Значение рабочего давления устанавливается техническим руководителем организации, эксплуатирующей сети, в том числе в соответствии с требованиями пункта 1.1.4 Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2].

8.6. При гидравлическом испытании тепловых и (или) сетей горячего водоснабжения рекомендуется отключить водоподогревательные установки источников теплоты, оборудования подкачивающих насосных станций и тепловых пунктов, а также участки трубопроводов и присоединенные к тепловым сетям теплопотребляющие энергоустановки, не задействованные при проведении гидравлических испытаний.

При гидравлическом испытании сетей водоснабжения и канализации рекомендуется отсечь участок сети задвижками, закрыть задвижки связи, проверить закрытие выпускных задвижек и исправность автоматических вантузов.

8.7. Для тепловых сетей и сетей горячего водоснабжения подающие и обратные трубопроводы испытываются отдельно.

Сети внутри насосных станций испытываются отдельно.

8.8. Гидравлические испытания при техническом освидетельствовании проводятся при положительной температуре наружного воздуха.

8.9. Гидравлические испытания при техническом освидетельствовании проводятся в следующем порядке:

в самой высокой точке участка испытываемого трубопровода после наполнения его водой и спуска воздуха устанавливается пробное давление;

давление в трубопроводе следует повышать плавно;

скорость подъема давления указывается в нормативно-технической документации на изготовление трубопровода.

При значительном перепаде геодезических отметок на испытываемом участке значение максимально допустимого пробного давления в его нижней точке рекомендуется согласовывать с проектной организацией для обеспечения прочности трубопроводов и устойчивости неподвижных опор. В противном случае испытание необходимо производить по отдельным участкам.

8.10. Гидравлические испытания трубопроводов выполняются с соблюдением следующих основных требований:

измерение давления производится двумя аттестованными пружинными манометрами (один контрольный) класса не ниже 1,5, диаметром корпуса не менее 160 мм и шкалой с номинальным давлением 4/3 измеряемого;

пробное давление устанавливается в верхней точке трубопровода;

температура воды в трубопроводе должна находиться в диапазоне не ниже 5 °С и не выше 40 °С;

при заполнении водой из трубопровода должен быть полностью удален воздух;

трубопровод и его элементы выдерживаются под пробным давлением не менее 10 минут, после чего давление в трубопроводе повышается вдвое и далее проверка осуществляется не менее 30 минут.

После снижения пробного давления до рабочего проводится осмотр трубопровода по всей длине.

Разность между температурами металла и окружающего воздуха во время испытания не должна вызывать выпадения влаги на поверхностях объекта испытаний.

Используемая для испытания вода не должна загрязнять объект испытаний или вызвать коррозию. В случае проведения гидравлических испытаний тепловой сети неподготовленной водой трубопровод подлежит опорожнению и промывке сетевой водой.

8.11. Трубопровод и его элементы считаются выдержавшими гидравлическое испытание, если не обнаружено: течи, потения (для горячего водоснабжения и теплосетей) в сварных соединениях и основном металле, видимых остаточных деформаций, трещин или признаков разрыва в корпусах и сальниках арматуры, во фланцевых соединениях и в других элементах трубопроводов. Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах гидравлических испытаний рекомендуется составлять акт по форме, приведенной в приложении № 5 к настоящим Рекомендациям.

8.12. Недопустимые дефекты, обнаруженные в процессе гидравлических испытаний, устраняются с последующим контролем исправленных участков.

Технологию исправления дефектов и порядок контроля, рекомендуется устанавливать производственно-технической документацией, разработанной в соответствии с Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденными постановлением Федерального горного и промышленного надзора России от 11.06.2003 № 90 [2].

Если при контроле исправленного участка будут обнаружены дефекты, то допускается производить повторное исправление в том же порядке, что и первое.

Исправление дефектов на одном и том же участке сварного соединения рекомендуется производить не более трех раз.

При испытании участков трубопровода необходимо стремиться к контролю как можно более мелких участков (если установлены отсекающие задвижки). Не рекомендуется допускать гидравлические испытания на многокилометровых участках за один раз.

9. РЕКОМЕНДУЕМЫЕ ТРЕБОВАНИЯ К ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

9.1. Результаты технического освидетельствования трубопроводов и заключение о возможности их дальнейшей эксплуатации с указанием разрешенного давления и сроков следующего технического освидетельствования записываются в паспорт трубопровода лицом, проводившим освидетельствование.

9.2. Если при освидетельствовании трубопровода установлено, что он имеет серьезные дефекты, вызывающие сомнение в его прочности, то дальнейшую эксплуатацию трубопровода рекомендуется запретить.

Решение о прекращении эксплуатации трубопровода принимает лицо, проводившее освидетельствование, о чем делается запись в паспорте трубопровода, а также дает предписание о прекращении дальнейшей эксплуатации трубопровода техническому руководителю предприятия, эксплуатирующего тепловые сети.

9.3. В техническую документацию на трубопроводные системы рекомендуется включить следующие разделы:

9.3.1. Исполнительная документация - план в масштабе (500 или 2000) с привязкой к местности, обозначающий трассу, камеры и (или) колодцы, футляры, пересечение с другими коммуникациями, пересечения с автодорогами и железными дорогами.

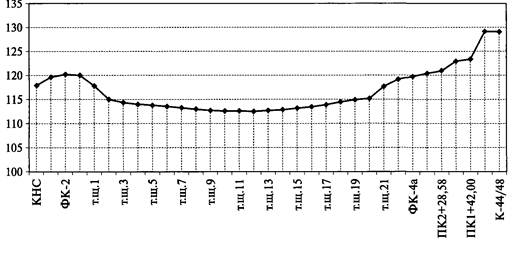

9.3.2. Исполнительная документация - профиль в масштабе с указанием высотных отметок земли, глубины залегания коммуникаций под землей, прохождение других коммуникаций, камеры и (или) колодцы, обязательное указание длины участков, материала трубопроводов, диаметра трубопроводов.

9.3.3. В случае изменения трассы прохождения, строительства новых коммуникаций, пересекающих данные или затрагивающих защитную зону около коммуникаций, они в обязательном порядке наносятся на исполнительную документацию.

9.3.4. На каждую линию трубопроводов (на один или несколько идущих параллельно) должен быть сделан краткий ситуационный план на одном листе. На данном плане указываются все ключевые зоны данной сети с камерами переключений и связок. По данной схеме в случае аварийной ситуации должны приниматься оперативные решения, и данной схемы должно быть достаточно для локализации аварии. Краткая схема на все трубопроводы должна находиться в каждой выездной машине с бригадой рабочих и инженером (исполнительная документация используется для дальнейших действий, схема - для быстрой локализации аварии).

9.3.5. К каждой схеме должна быть сделана инструкция по действиям в аварийных ситуациях, в которой описан ход действий при нарушении работы трубопровода(ов) при тех или иных нарушениях (в разных его частях). Инструкция должна однозначно указывать, какие номера задвижек необходимо перекрыть при нарушении трубопровода на определенном участке.

9.4. Детальную техническую документацию рекомендуется иметь как в бумажном, так и в электронном виде.

В электронном виде в формате, определенном организацией, эксплуатирующей коммуникации, рекомендуется вести учет:

9.4.1. Трубопроводов в привязке к станциям присоединения, каждому трубопроводу рекомендуется присвоить уникальный цифровой номер от «1» и далее. Нумерацию рекомендуется начинать слева направо от станции, по ходу перекачки. Если трубопроводы выходят со станции с нескольких сторон, рекомендуется вести нумерацию по порядку; выбор трубопровода, которому будет присвоен номер «1», лежит на эксплуатирующей организации.

Каждый трубопровод разбивается на участки учета (например, между камерами/колодцами) или при изменении диаметра трубопроводов или материала трубопроводов.

Для теплосетей допустима паспортизация участков, имеющих две или три параллельные трубы одного замкнутого коллектора.

Каждый участок имеет свой порядковый номер от станции, длину, материал, диаметр, особые отметки - футляры, каналы, другие трассы коммуникаций.

Все трубопроводы рекомендуется поделить на восемь групп (указывается километраж в каждой группе): все виды пластиковых трубопроводов; чугунные трубопроводы; железобетонные трубопроводы; стальные трубопроводы со сроком службы до 15 лет; стальные трубопроводы со сроком службы от 16 до 30 лет; стальные трубопроводы со сроком службы от 31 до 40 лет; стальные трубопроводы со сроком службы свыше 30 лет; прочие.

9.4.2. Станций и котельных в привязке к адресу и координатам GPS формата WGS-84 (××.××××××, ××.××××××).

Станция должна иметь условное название, уникальное для эксплуатирующей организации. Для станции указывается проектная производительность, количество основного оборудования и его тип (насосы, котлы, ЗРА, вентиляция, высоковольтные ячейки).

Для каждой станции и (или) котельной необходимо иметь в электронном виде схемы основных узлов (трубопроводов, паропроводов, коллекторов внутри станции с указанием основной ЗРА) и электрическую схему в соответствии с приложениями № 6, 7 и 8 к настоящим Рекомендациям.

9.4.3. Камер и (или) колодцев в привязке к трубопроводам. Обязательно указываются отметка дна колодца и отметка люка (геодезическая в метрах). Если в камере/колодце установлены задвижки, приборы учета или другое оборудование, это также указывается в привязке к данной камере.

9.4.4. Основных задвижек, щитовых затворов, шибиров, шандор в привязке к камерам и (или) колодцам с указанием наличия гидро- и (или) электропривода и периодичности прокрутки («×» раз в «×» лет).

9.4.5. Прочих производственных объектов. В обязательном порядке - дымовых труб всех видов, градирен, трансформаторных, складов с топливом и химическими реагентами (для складов указывается максимальная вместимость для каждого вида топлива и (или) реагентов).

10. РЕКОМЕНДУЕМЫЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ТРУБОПРОВОДОВ

10.1. При проведении технического освидетельствования трубопроводов рекомендуется руководствоваться требованиями Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей, утвержденных заместителем Министра топлива и энергетики Российской Федерации от 03.04.1997 [12], Правил техники безопасности при эксплуатации теплопотребляющих установок и тепловых сетей потребителей, утвержденных начальником Госэнергонадзора Б.П. Варнавским от 07.05.1992 [13], и Межотраслевых правил по охране труда при эксплуатации водопроводно-канализационного хозяйства, утвержденных постановлением Министерства труда и социального развития Российской Федерации от 16.08.2002 № 61 [21] (зарегистрировано в Министерстве юстиции Российской Федерации 09.10.2002, регистрационный № 3847; Российская газета, 2002, № 204).

10.2. На рабочих местах, где производится контроль, рекомендуется обеспечивать условия электробезопасности в соответствии с требованиями Межотраслевых правил по охране труда (правил безопасности) при эксплуатации электроустановок, утвержденных постановлением Министерства труда и социального развития Российской Федерации от 05.01.2001 № 3 и приказом Министерства энергетики Российской Федерации от 27.12.2000 № 163 [14].

10.3. Санитарно-гигиенические условия труда на рабочих местах, где производится контроль, рекомендуется обеспечивать в соответствии с требованиями СП 2.2.1.1312-03 «Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий», утвержденных Главным государственным санитарным врачом Российской Федерации 22.04.2003 (зарегистрированы в Министерстве юстиции Российской Федерации 19.05.2003, регистрационный № 4567; Российская газета, 2003, № 119/1)[15].

10.4. Мероприятия по пожарной безопасности рекомендуется осуществлять в соответствии с Правилами пожарной безопасности в Российской Федерации, утвержденными приказом Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий от 18.06.2003 № 313 [16] (зарегистрирован в Министерстве юстиции Российской Федерации 27.06.2003, регистрационный № 4838; Российская газета, 2003, № 129).

10.5. Работы по подготовке и проведению технического освидетельствования трубопроводов рекомендуется производить по нарядам-допускам в соответствии с Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей, утвержденными заместителем Министра топлива и энергетики Российской Федерации от 03.04.1997 [12].

10.6. Перед допуском к работам по подготовке к техническому освидетельствованию трубопроводов все лица, участвующие в выполнении работ, проходят инструктаж по технике безопасности в соответствии с Правилами работы с персоналом в организациях электроэнергетики Российской Федерации, утвержденными приказом Министерства топлива и энергетики Российской Федерации от 19.02.2000 № 49 [17] (зарегистрирован в Министерстве юстиции Российской Федерации 16.03.2000, регистрационный № 2150; Бюллетень нормативных актов федеральных органов исполнительной власти, 2000, № 14), и Особенностями работы с персоналом энергетических организаций системы жилищно-коммунального хозяйства Российской Федерации, утвержденными приказом Государственного комитета Российской Федерации по строительству и жилищно-коммунальному комплексу от 21.06.2000 № 141 [18].

10.7. Для проведения работ по наружному осмотру, визуальному и измерительному контролю рекомендуется обеспечить удобство подхода лиц, выполняющих работы, к месту осмотра и контроля, создать условия для безопасного проведения работ; при работах на высоте рекомендуется оборудовать леса, ограждения, подмостки; на рабочих местах следует обеспечить местное освещение напряжением согласно Правилам техники безопасности при эксплуатации теплопотребляющих установок и тепловых сетей потребителей, утвержденным начальником Госэнергонадзора Б.П. Варнавеким от 07.05.1992 [13].

10.8. В целях повышения качества визуального и измерительного контроля рекомендуется делать десятиминутные перерывы через каждый час работы.

10.9. Специалисты, осуществляющие контроль, обеспечиваются спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с отраслевыми нормами.

11. РЕКОМЕНДУЕМЫЕ ТРЕБОВАНИЯ К ПОДГОТОВИТЕЛЬНЫМ РАБОТАМ И ПРОВЕДЕНИЮ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫХ РЕМОНТОВ НА ОБЪЕКТАХ ИНФРАСТРУКТУРЫ (НАСОСНЫХ СТАНЦИЯХ/КОТЕЛЬНЫХ)

11.1. Перед проведением любых работ, связанных с ремонтом, рекомендуется провести инвентаризацию оборудования и сделать электронную версию реестра.

11.2. Планово-предупредительные ремонты (ППР) обеспечивают упреждающую замену узлов и частей оборудования в соответствии с рекомендациями заводов - изготовителей оборудования по межремонтным интервалам.

11.3. Графики ППР рекомендуется составлять не менее чем на календарный год с разбивкой не менее квартала.

Графики на электрооборудование, механическое оборудование, газовое оборудование, котлы (с обвязкой) рекомендуется составлять отдельными документами. Пример графика приведен в приложении № 10 к настоящим Рекомендациям.

11.4. Помимо графиков ППР рекомендуется вести журналы осмотра основного оборудования. По результатам таких осмотров выявляются дефекты и планируются дальнейшие ремонты. Пример ведения такого журнала приведен в приложении № 11 к настоящим Рекомендациям.

11.5. Для составления оценки степени износа оборудования рекомендуется сопоставить паспортные данные, время наработки, журналы осмотра оборудования и оперативный журнал по объекту.

11.6. Для планирования работ по замене и ремонтам оборудования рекомендуется составить и поддерживать в актуальном состоянии перечень типов оборудования с указанием периодичности ремонтов и осмотров в соответствии с приложением № 12 к настоящим Рекомендациям.

Структурная схема ремонтного цикла Ц сооружения в общем виде представлена на рис. 1, а также в нижеприведенной формуле:

Ц = ΣЦт + Σtк.пр + Σtт.пр,

где Цт - межремонтный период;

tк.пр - время простоя в капитальном ремонте;

tт.пр - время простоя в текущем ремонте.

Указанную схему ремонтного цикла можно представить в виде принятых обозначений: К-О-Т-О-Т-О-К, где:

К - капитальный ремонт;

Т - текущий ремонт;

О - периодический осмотр.

Рис. 1. Структурная схема ремонтного цикла

12. ОЦЕНКА СТЕПЕНИ РЕАЛЬНОГО ИЗНОСА ОБОРУДОВАНИЯ (РЕАЛЬНОГО СОСТОЯНИЯ)

12.1. Рекомендуется вести оценку оборудования по пяти основным группам:

а) оборудование новое или почти новое, нарушений в работе не выявляется, к состоянию и внешнему виду нареканий нет;

б) оборудование в работе, находится в неаварийном состоянии, но периодически возникают технические неполадки, которые устраняются в межремонтные интервалы;

в) оборудование в работе, находится внеаварийном состоянии, но периодически возникают технические неполадки (чаще, чем указанные заводом-изготовителем межремонтные интервалы);

г) оборудование в работе, но по выявленным показателям находится в предаварийном или аварийном состоянии, эксплуатация оборудования нежелательна или опасна;

д) оборудование не работает по причине невозможности эксплуатации вследствие явных нарушений конструкций или элементов.

12.2. Для каждого вида оборудования групп «в» и «г» рекомендуется указать возможность ремонта и узлы/элементы, нуждающиеся в ремонте.

В случае если бухгалтерский износ этого оборудования не более 50 %, рекомендуется пояснить причины такого состояния.

12.3. Рекомендуется учитывать факторы, влияющие на оборудование.

В том случае, если оборудование работает с нарушениями вследствие несоблюдения технологических режимов, это рекомендуется указать отдельно.

12.4. При составлении ППР применительно к оборудованию групп «в» и «г» рекомендуется указывать стоимость замены оборудования, а также стоимость годового обслуживания (ремонт, материалы и запчасти).

12.5. При проведении ремонтных работ оборудования в обязательном порядке рекомендуется составлять дефектную ведомость по рекомендуемой форме в соответствии с приложением № 13 к настоящим Рекомендациям.

13. РЕМОНТЫ ОБОРУДОВАНИЯ И МЕЖРЕМОНТНЫЕ ИНТЕРВАЛЫ

13.1. Система ремонта технологического оборудования станций и (или) котельных предусматривает обоснованное чередование капитального и текущего ремонта, предупреждения износа и предотвращения аварийных ситуаций и обеспечения бесперебойной работы. Первостепенное значение имеет максимальное сокращение сроков ремонтных работ при обязательном обеспечении высокого качества и требуемых показателей продления срока службы оборудования.

13.2. Для снижения трудозатрат на производство работ текущий и капитальный ремонты рекомендуется проводить через определенное время. Преждевременный вывод в ремонт механического и технологического оборудования рекомендуется осуществлять по служебной записке лица, ответственного за исправное состояние оборудования, и составлением дефектной ведомости.

Перенос срока проведения ремонта рекомендуется осуществлять по служебной записке лица, ответственного за исправное состояние оборудования, и согласованием с главными специалистами.

13.3. Сроки капитального и текущего ремонта принимаются ответственными лицами на предприятии на основе опыта промышленной эксплуатации оборудования либо по рекомендациям завода-изготовителя.

13.4. Осмотр оборудования, в том числе высоковольтного, вентиляционных систем, котлов осуществляется обслуживающим персоналом (сменный инженер, машинист, оператор) ежедневно. Ремонтный персонал к осмотру технологического оборудования возможно не привлекать.

13.5. Техническое обслуживание тепловых энергоустановок и тепловых сетей производится ремонтным персоналом согласно графикам. Результаты осмотра записываются в журнал, по результатам малого ремонта составляется акт.

13.6. Работы, включенные в городские сборники, нормируются по ним.

13.7. Ремонт оборудования представляет собой основной вид мероприятий, направленных на содержание или восстановление их первоначальных эксплуатационных качеств.

13.8. Ремонтные работы подразделяются на:

а) текущий ремонт;

б) капитальный ремонт.

13.9. Все работы по текущему ремонту подразделяются на две группы:

первая группа - профилактический ремонт, планируемый заранее по объему и времени его выполнения;

вторая группа - непредвиденный ремонт, выявленный в процессе эксплуатации и (или) проведенного освидетельствования, выполняемый в срочном порядке.

13.10. Текущий ремонт планируется в денежных и натуральных показателях за счет эксплуатационных расходов.

13.11. План ремонта составляется на основании описей необходимых работ, составленных при осмотрах.

13.12. В отличие от профилактического ремонта, проводимого в плановом порядке, непредвиденный ремонт заключается в исправлении повреждений, которые не могли быть заранее обнаружены и устранены при профилактическом ремонте или возникли после его выполнения и были выявлены по итогам проведенного освидетельствования.

13.13. Текущий ремонт технического оборудования осуществляется бригадами цехов эксплуатации и (или) штатным персоналом станций и (или) котельных.

13.14. При приемке работ проверяется устранение всех дефектов, ранее отмеченных при освидетельствовании и зарегистрированных в дефектной ведомости (приложение № 13 к настоящим Рекомендациям), а также делается запись в журнале ремонта оборудования (приложение № 11 к настоящим Рекомендациям).

Также проверке подлежит пополняемый перечень работ, относящихся к текущему ремонту (приложение № 14 к настоящим Рекомендациям).

13.15. Периодичность проведения работ по текущему ремонту оформляется в соответствии с приложением № 12 к настоящим Рекомендациям.

13.16. К капитальному ремонту оборудования относятся работы, в процессе которых производится замена или восстановление изношенных частей (узлов, деталей).

13.17. Капитальный ремонт осуществляется за счет амортизационных отчислений, предназначенных на эти цели. При проведении капитального ремонта целесообразно осуществлять модернизацию оборудования, направленную на повышение его производительности, энергоэффективности и надежности работы.

13.18. Рекомендуемый перечень видов работ, относящихся к капитальному ремонту, приведен в соответствии с приложением № 14 к настоящим Рекомендациям.

Периодичность проведения работ по капитальному ремонту указана в приложении № 12 к настоящим Рекомендациям.

13.19. При демонтаже (разборке) оборудования составляется дефектная ведомость согласно приложению № 13 к настоящим Рекомендациям.

13.20. При проведении и приемке работ рекомендуется проверить устранение всех дефектов, отмеченных в дефектной ведомости.

14. ОЦЕНКА СОСТОЯНИЯ ОБОРУДОВАНИЯ ДО И ПОСЛЕ РЕМОНТОВ, ПРОЕКТНО-СМЕТНАЯ ДОКУМЕНТАЦИЯ

14.1. Сметы на проведение капитального ремонта оборудования составляются отдельно по каждому виду оборудования по действующим нормам и расценкам.

На работы, не описанные действующими едиными нормами времени, составляются дополнительные наряды в соответствии с действующей нормативной документацией.

14.2. Кроме прямых затрат на капитальный ремонт в сметах предусматриваются накладные расходы.

14.3. Сметы на капитальный ремонт утверждаются ответственным руководителем.

14.4. На основе пункта 12.1 настоящих Рекомендаций, проведенных ППР или капитальных ремонтов делается заключение об износе оборудования:

для группы «а» в интервале от 0 до 15 %;

для группы «б» в интервале от 16 до 40 % - если оборудование по наработке прошло капитальный ремонт, а в межремонтные интервалы оборудование работает без аварий (допустимы незначительные сбои);

для группы «в» в интервале от 41 до 60 % - оборудование, прошедшее более одного капитального ремонта и (или) имеющее сбои в работе чаще, чем положено проведением ППР (при этом оборудование не вызывает аварийных ситуаций);

для группы «г» в интервале от 61 до 80 % - оборудование находится в аварийном состоянии, оборудование опасно в эксплуатации - нарушением работы сетей или подвергающее опасности жизнь и здоровье обслуживающего персонала, находящегося в непосредственной близости. Оборудование не может эксплуатироваться без постоянного надзора;

для группы «д» в интервале от 81 до 100 % - оборудование, включение которого невозможно и (или) опасно для сетей и (или) жизни и здоровья обслуживающего персонала. Эксплуатация такого оборудования неминуемо приведет к аварии, и (или) такое оборудование физически невозможно включить в работу.

14.5. В том случае, если нарушение целостности оборудования носит временный характер и его возможно устранить в результате ППР, для такого оборудования указываются две группы, например: «в (б)» - то есть на данный момент оборудование соответствует группе «в», но ожидающийся плановый ремонт изменит группу на «б».

14.6. Процент условного износа по пункту 14.4 настоящих Рекомендаций определяется экспертным путем (специалистом от эксплуатирующей организации) в заданных интервалах.

Для оценки применяются как данные физического износа деталей и узлов, так и внешнее состояние, нарекания в работе, не подлежащие ремонту, и прочее. Условный износ может иметь один и тот же процент несколько лет, если его эксплуатационные характеристики соответствуют такому условному износу.

Приложение № 1

|

№ п/п |

Наименование НТД, утверждение |

Издание |

№ пунктов Методических рекомендаций, в которых даны ссылки на НТД |

|

Федеральный закон от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» |

- |

||

|

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утверждено постановлением Госгортехнадзора России от 01.06.2003 № 90 |

М.: НПО ОБТ, 2003 |

||

|

_____________ * Федеральный закон «О промышленной безопасности опасных производственных объектов». 12-е изд., с изм. М.: ЗАО НТЦ ПБ, 2012. (Примеч. изд.) ** Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды (ПБ 10-573-03). М.: ЗАО НТЦ ПБ, 2012. Сер. 20. Вып. 8. (Примеч. изд.) |

|||

|

Методические указания по проведению технического освидетельствования паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды, утверждено Коллегией Госгортехнадзора России 23.08.1993 № 30 |

М.: НПО ОБТ, 1994 |

||

|

Методические указания по обследованию предприятий, эксплуатирующих паровые и водогрейные котлы, сосуды, работающие под давлением, трубопроводы пара и горячей воды, утверждены постановлением Госгортехнадзора России от 30.12.1992 № 39 |

М.: НПО ОБТ, 1993 |

||

|

_____________ * Методические указания по проведению технического освидетельствования паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды (РД 03-29-93). М.: ЗАО НТЦ ПБ, 2012. Сер. 20. Вып. 3. (Примеч. изд.) ** Методические указания по обследованию предприятий, эксплуатирующих паровые и водогрейные котлы, сосуды, работающие под давлением, трубопроводы пара и горячей воды (РД 10-16-92). М.: ЗАО НТЦ ПБ, 2012. Сер. 20. Вып. 5. (Примеч. изд.) |

|||

|

Типовая инструкция по периодическому техническому освидетельствованию трубопроводов тепловых сетей в процессе эксплуатации, утверждена РАО «ЕЭС России», 09.12.1999 |

М.: СПО ОРГРЭС, 2000 |

||

|

Типовая инструкция по технической эксплуатации систем транспорта и распределения тепловой энергии (тепловых сетей), утверждена РАО «ЕЭС России», 06.07.1998 |

М.: СПО ОРГРЭС, 1999 |

1.1, 6.17 |

|

|

Типовая инструкция по технической эксплуатации тепловых сетей систем коммунального теплоснабжения, утверждена приказом Госстроя России от 13.12.2000 № 285 |

М.: ООО «Сопротек-11», 2001 |

||

|

Методические указания по проведению шурфовок в тепловых сетях, утверждены ПО «Союзтехэнерго», 16.12.1986 |

М.: МПО Союзтехэнерго, 1987 |

||

|

Типовая инструкция по защите трубопроводов тепловых сетей от наружной коррозии, утверждена приказом Госстроя России от 29.11.2002 № 284, распоряжением Департамента госэнергонадзора Минэнерго России от 05.02.2003 № 5-р |

М.: Из-во «Новости теплоснабжения», 2003 |

||

|

Руководящий документ. Инструкция по визуальному и измерительному контролю, утверждена постановлением Госгортехнадзора России от 11.06.2003 № 92 |

М.: 2003 |

||

|

Руководящий документ (РД-153-34.1-003- 01). Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования, утвержден приказом Минэнерго России от 02.07.2002 № 197 |

М.: ПИО ОБТ, 1994 |

6.18 |

|

|

Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей, утверждены Минтопэнерго России 03.04.1997 |

М.: ЭНАС, 1997* |

10.1, 10.5 |

|

|

_____________ * Инструкция по визуальному и измерительному контролю (РД 03-606-03). М.: ЗАО НТЦ ПБ, 2012. Сер. 03. Вып. 39. (Примеч. изд.) ** Правила техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей (СО 34.03.201-97) (издание с дополнениями и изменениями по состоянию на 03.04.00 г.). М.: ЗАО НТЦ ПБ, 2012. Сер. 17. Вып. 13. (Примеч. изд.) |

|||

|

Правила техники безопасности при эксплуатации теплопотребляющих установок и тепловых сетей потребителей, утверждены Госэнергонадзором России 07.05.1992 |

М.: Энергоатомиздат, 1992 |

||

|

Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок, утверждены Минтруда России от 05.01.2001; Минэнерго России 27.12.2000 |

М.: ЭНАС, 2001 |

||

|

Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий (СП 2.2.1.131-03) |

М.: 2003 |

|

|

|

Правила пожарной безопасности в Российской Федерации, утверждены приказом МЧС России от 18.06.2003 № 313 |

|

||

|

_____________ * Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок (ПОТ Р М-016-2001) (РД 153-34.0-03.150-00). М.: ЗАО НТЦ ПБ, 2011. Сер. 17. Вып. 6. (Примеч. изд.) |

|||

|

Правила работы с персоналом в организациях электроэнергетики Российской Федерации, утверждены приказом Минтопэнерго России от 19.02.2000 № 49 |

М.: Энергосервис, 2000* |

||

|

Особенности работы с персоналом в энергетических организациях системы жилищно-коммунального хозяйства Российской Федерации, утверждены приказом Госстрой России от 21.06.2000 № 141 |

М.: Принтцентр, 2000 |

||

|

Правила аттестации персонала в области неразрушающего контроля (ПБ 03-440-02) |

М.: НПО ОБТ, 2002** |

||

|

Правила технической эксплуатации тепловых энергоустановок, утверждены приказом Минэнерго России от 24.03.2003 № 115 |

М.: Энергосервис, 2003*** |

||

|

Межотраслевые правила по охране труда при эксплуатации водопроводно-канализационного хозяйства, утверждены постановлением Минтруда России от 16.08.2002 № 61 |

ПОТ Р М-025-2002 ЦОТПБСП № 2002 |

V |

|

|

_____________ * Правила работы с персоналом в организациях электроэнергетики Российской Федерации. М.: ЗАО НТЦ ПБ, 2012. Сер. 17. Вып. 10. (Примеч. изд.) ** Правила аттестации персонала в области неразрушающего контроля (ПБ 03-440-02). М.: ЗАО НТЦ ПБ, 2012. Сер. 28. Вып. 3. (Примеч. изд.) *** Правила технической эксплуатации тепловых энергоустановок. М.: ЗАО НТЦ ПБ, 2012. Сер. 17. Вып. 4. (Примеч. изд.) |

|||

Приложение № 2

В технологическую карту визуального и измерительного контроля рекомендуется включать следующие сведения:

1) наименование организации (предприятия) и службы, выполняющей визуальный и измерительный контроль;

2) шифр карты;

3) наименование контролируемого трубопровода с указанием стандарта или ТУ на изготовление (монтаж, ремонт);

4) наименование стадии контроля (контроль при техническом освидетельствовании, контроль исправления дефектов);

5) требования к введению объекта в режим контроля (освещенность объекта);

6) перечень контролируемых параметров с указанием нормативных показателей при визуальном контроле.

Примечание. При разработке карты рекомендуется руководствоваться руководящим документом (РД-153-34.1-003-01) «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования», утвержденным приказом Министерства энергетики Российской Федерации от 02.07.01 № 197, нормативно-технической документацией, регламентирующей требования к визуальному и измерительному контролю, в том числе нормы оценки качества, и рабочей конструкторской документацией на трубопровод (сварное соединение).

Приложение № 3

В журнале учета рекомендуется указывать:

1. Наименование и вид контролируемого объекта, его номер/ шифр/инвентарный номер (номер, однозначно определяющий данный участок).

2. Расположение и при необходимости размеры контролируемых участков на объекте контроля.

3. Условия проведения контроля.

4. Производственно-контрольный документ, его номер.

5. Метод оптического вида контроля объекта и примененные приборы.

6. Способ измерительного контроля и примененные приборы (инструменты).

7. Материал трубопровода.

8. Основные характеристики дефектов, выявленных при контроле (форма, размеры, расположение или ориентация относительно базовых осей или поверхностей объекта контроля).

9. Наименование или шифр нормативно-технической документации, согласно которой выполнена оценка качества (не указывается, если есть сквозные повреждения, фото которых прилагаются).

10. Оценка результатов контроля.

11. Дата контроля.

Примечание. В пункте 5 рекомендуемых требований к содержанию журнала учета работ и регистрации результатов визуального и измерительного контроля при наружном осмотре трубопровода указывается либо «В» (визуальный), либо «ВО» (визуально-оптический). Визуально-оптический метод дефектоскопии выполняется с помощью оптических приборов (луп, эндоскопов).

Приложение № 4

|

___________________________________________________________________________ (предприятие, организация) Акт

№ ______ от ________________ 20__ г. 1. В соответствии с нарядом-заказом (заявкой) ________________________________ (номер) выполнен __________________________________________________________________ (визуальный, измерительный) контроль ___________________________________________________________________ (наименование и размеры контролируемого объекта, номер НТД, ___________________________________________________________________________ ТУ, чертежа, номер объекта контроля) Контроль выполнен согласно _______________________________________________ (наименование и (или) шифр ПКД) с оценкой качества по нормам ________________________________________________ (наименование и (или) шифр ПКД) 2. При контроле выявлены следующие дефекты _______________________________ ___________________________________________________________________________ (характеристика дефектов, форма, размеры, расположение ___________________________________________________________________________ или ориентация для конкретных объектов, номера фотографий) 3. Заключение по результатам визуального и измерительного контроля ___________ ___________________________________________________________________________ ___________________________________________________________________________ Контроль выполнил _________________________________________________________ (Ф. И. О., подпись) Руководитель работ по визуальному и измерительному контролю __________________________________________________ (Ф. И. О., подпись)

|

Приложение № 5

Акт на гидравлическое испытание трубопровода при техническом освидетельствовании

_________________ 20____ г. Объект __________________________________________________________________ Мы, нижеподписавшиеся __________________________________________________ (наименование организации) ___________________________________________________________________________ должность, Ф. И. О.) составили настоящий акт в том, что на участке от камеры № ______________________ до камеры № _____________ трассы ___________________________________________ (наименование трубопровода) ____________________________ длина участка: (_________) метров, диаметр трубопровода D = ____________ мм произведено гидравлическое испытание трубопровода пробным давлением __________ МПа (кгс/см2) в течение ________ мин с последующим осмотром при давлении _________ МПа (кгс/см2), давление создавалось (воздухом/жидкостью) (ненужное вычеркнуть) При этом обнаружено _____________________________________________________ ___________________________________________________________________________ Трубопровод выполнен по проекту __________________________________________ Чертежи № ______________________________________________________________ Заключение ______________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ Лицо, производившее техническое освидетельствование (лицо, ответственное за исправное состояние и безопасную эксплуатацию трубопровода); представитель органа государственного надзора; представитель сторонней организации __________________________________________ (Ф. И. О., должность) Представитель организации, эксплуатирующей тепловые сети __________________________________________ (Ф. И. О., должность) __________________________________________ (Ф. И. О., должность) __________________________________________ (Ф. И. О., должность)

|

Приложение № 6

|

№ п/п |

№ камеры |

Отметки лотка, м |

Отметки люка, м |

Угол поворота |

Диаметр трубы |

Длина интервала, м |

Материал труб |

Характеристика запорного устройства |

№ задвижки |

Примечание |

||

|

Старые |

Новые |

старый |

новый |

|||||||||

|

1 |

КНС |

025 |

117,82 |

123,00 |

|

d - 600 |

0,00 |

Сталь |

|

|

|

|

|

2 |

ФК-2а |

|

119,61 |

123,00 |

|

d - 800 |

6,75 |

Сталь |

|

|

|

|

|

3 |

ФК-2 |

|

120,14 |

122,90 |

|

d - 800 |

50,30 |

Сталь |

|

|

|

|

|

4 |

ВК-3 |

025001 |

120,01 |

122,30 |

+5 гр |

d - 800 |

65,00 |

Сталь |

|

|

|

|

|

5 |

К-4 |

025002 |

117,78 |

119,92 |

-15 гр |

d - 800 |

12,00 |

Сталь |

D - 800 |

23 |

0045 |

Отсекающая здв. |

Отметки лотков трубы от н/ст **** (в-д № 1)

Приложение № 7

Пример паспорта однолинейной электросхемы насосной станции

|

Порядк. номер |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

Мощность, кВт |

37 кВт |

40 кВт |

|

40 кВт |

40 кВт |

4 кВт |

|

|

|

|

|

|

|

|

n, об/мин |

1450 об/м |

1450 об/м |

|

1450 об/м |

1450 об/м |

3000 |

|

|

|

|

|

|

|

|

Наименование оборудования |

Насос № 1 |

Насос № 2 |

Эл. плита |

Насос № 3 |

Насос № 4 |

Дренажн. насос |

Вентиляц. |

Вентиляц. |

Вентиляц. |

Автоматика |

Тельфер |

Тельфер |

Резерв |

|

Тип |

|

|

|

|

|

Гном 25 - 20 |

ПС |

В-1 |

В-2 |

|

|

|

|

|

Место установки |

|

|

|

|

|

|

грабельн. |

маш. зал. |

грабельн |

|

грабельн |

грабельн |

|

Приложение № 8

Пример технологического паспорта насосной станции

Приложение № 9

Пример Технологическая схема ЦТП

Приложение № 10

Пример графика ППР для механического, технологического или электрооборудования

|

Заказ-наряд № |

Наименование оборудования |

№ по технологической схеме или место установки |

Тип, марка |

Инвентарный номер |

Норма вр. на ед., чел.-ч |

*квартал |

Дата выполнения (заполняется по факту) |

ИСПОЛНИТЕЛИ (заполняется по факту) |

|

ТР |

(I, II, III, IV) |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Приложение № 11

Пример журнала осмотра оборудования

|

№ п/п |

Дата |

Наименование оборудования |

Результаты осмотра, выявленные дефекты |

Ф. И. О. исполнителя, подпись |

Примечания |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Наименование оборудования, порядковый номер |

Характеристика |

Инвентарный номер |

Наработка |

Год установки |

Год ремонта или замены |

Работы, выполненные при ремонте |

Ответственный за ремонт |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Приложение № 12

|

№ п/п |

Наименование оборудования |

Замена |

Текущий ремонт |

Капремонт |

Примечание |

|

1 |

Вертикальные центробежные насосы |

25 лет |

3000 ч |

16000 - 18000 ч |

|

|

n = 375 - 750 об/мин |

(6 мес) |

(1 раз в 3 года) |

|||

|

вертикальные (погружные, артезианские) |

4000 ч |

(1 раз в 2 года) |

|||

|

(6 мес) |

|

||||

|

2 |

Насосные агрегаты «Эрхард-Земмер» |

25 лет |

3000 ч |

10000 ч |

|

|

(6 мес) |

(1 раз в 3 года) |

||||

|

3 |

Горизонтальные насосы N = 960 - 3000 об/мин |

15 лет |

3000 ч |

10000 ч |

|

|

(6 мес) |

(1 раз в 3 года) |

||||

|

4 |

Обратные клапаны |

20 лет |

1 раз в год |

1 раз в 5 лет |

|

|

5 |

Задвижки |

20 лет |

1 раз в год |

1 раз в 3 - 6 лет |

Ремонт задвижек, связанный с остановкой водовода, производится при капремонте |

|

6 |

Решетки механизированные |