ИНДИВИДУАЛЬНЫЕ

ЭЛЕМЕНТНЫЕ СМЕТНЫЕ

НОРМЫ РАСХОДА МАТЕРИАЛОВ

И ЗАТРАТ ТРУДА НА ОТДЕЛКУ ПОМЕЩЕНИЙ

КОМПЛЕКТНЫМИ СИСТЕМАМИ КНАУФ

ТИПОВЫЕ

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА ОТДЕЛОЧНЫЕ РАБОТЫ С ПРИМЕНЕНИЕМ

КОМПЛЕКТНЫХ СИСТЕМ КНАУФ

Том 3

Индивидуальные

элементные сметные нормы

расхода материалов и затрат труда

на штукатурные работы гипсовыми смесями Кнауф

Типовые технологические карты

Индивидуальные

элементные сметные нормы

расхода материалов и затрат труда на устройство

сборных оснований под покрытия пола Кнауф ОП 13

Типовые технологические карты

2006

РАЗРАБОТАНЫ ОАО «Тулаоргтехстрой» (директор - В.А. Моисеев, специалисты - В.П. Кретова, К.М. Петрухина) при участии специалистов ООО «Кнауф Сервис» (Б. Гофманн, А.А. Федулов, М.В. Монастырский) и ООО «Кнауф Гипс Маркетинг» (В.Д. Иващенко, М.И. Бережной, Ю.А. Тамбовский).

УТВЕРЖДЕНЫ приказом Генерального управляющего группы КНАУФ по СНГ доктора Г. Ленга от 15.09.2006 г.

Эксперты: заместитель директора ЦНИИЭПсельстрой, член-корреспондент Международной академии экономики и инвестиций в строительстве, канд. техн. наук В.П. Березин; доцент кафедры технологии и организации управления в строительстве МГСУ Н.М. Шумейко.

Индивидуальные элементные сметные нормы расхода материалов и затрат труда на штукатурные работы гипсовыми смесями Кнауф и устройство сборных оснований под покрытия пола Кнауф ОП 13, а также типовые технологические карты на эти работы предназначены для использования при разработке проектов производства работ (НИР), проектов организации строительства (ПОС), другой организационно-технологической документации. Являются информационным материалом для строительных организаций, производящих отделочные работы с применением комплектных систем КНАУФ.

Данные индивидуальные элементные сметные нормы расхода материалов и затрат труда, технологические карты отражают современную технологию производства отделочных работ, содержат ведомость потребности в материалах и изделиях и калькуляцию трудовых затрат. В технологических картах приведен полный перечень необходимого инвентаря, приспособлений и инструмента, позволяющих повысить производительность труда и качество выполняемых работ.

Замечания и предложения направлять по адресам:

300026, г. Тула, проспект Ленина, 108, ОАО «Тулаоргтехстрой»;

143400, г. Красногорск Московской области, ул. Центральная, 139, ООО «Кнауф Сервис».

НОРМЫ РАСХОДА

МАТЕРИАЛОВ И ЗАТРАТ ТРУДА

НА ШТУКАТУРНЫЕ РАБОТЫ

ГИПСОВЫМИ СМЕСЯМИ

КНАУФ

ТЕХНИЧЕСКАЯ ЧАСТЬ

1. ОБЩИЕ УКАЗАНИЯ

1.1. Настоящие нормы расхода материалов и затрат труда предназначены для определения потребности в ресурсах при выполнении штукатурных работ гипсовыми смесями фирмы «Кнауф», применяемыми в жилищно-гражданском и промышленном строительстве, и составления смет ресурсным методом.

1.2. Нормы отражают технологию и организацию производства штукатурных работ гипсовыми смесями вертикальных и горизонтальных поверхностей (стен и перегородок, потолков, откосов) вручную и с использованием растворосмесительных насосов фирмы «ПФТ».

Нормы могут быть использованы всеми предприятиями и организациями, независимо от их принадлежности и форм собственности, осуществляющих капитальное строительство (реконструкцию) с привлечением средств государственного бюджета всех уровней и целевых внебюджетных фондов.

1.3. Нормы расхода материалов и затрат труда определены производственным методом согласно СНиП 82-01-95 «Разработка и применение норм и нормативов расхода материальных ресурсов в строительстве», МДС 81-19-2000 «Методические указания о порядке разработки государственных элементных сметных норм на строительные, монтажные, специальные строительные и пусконаладочные работы», РДС 82-201-96 «Правила разработки норм расхода материалов в строительстве», методическим указаниям по техническому нормированию труда рабочих в строительстве.

1.4. В нормах учтено выполнение полного комплекса основных работ, перечень которых приведен в «составе работ», а также вспомогательных и сопутствующих, в том числе: перемещение материалов на расстояние до 30 м, приведенного к горизонтали; перехода из помещения в помещение на расстояние до 30 м.

1.5. Нормами предусмотрено выполнение работ с применением инструментов, приспособлений, оснастки и растворосмесительных насосов, рекомендуемых к применению фирмой «Кнауф» (приложение 1).

1.6. Нормами предусмотрено выполнение работ в помещениях площадью свыше 5 м2. При работе в помещениях площадью менее 5 м к нормам затрат труда (Нзт) следует применить коэффициент, приведенный в разделе 3 технической части.

1.7. Нормы предусматривают выполнение работ с инвентарных столиков, стремянок, передвижных подмостей при отделке помещений высотой до 3,5 м (от пола до потолка). При обработке поверхностей, расположенных свыше 3,5 м к нормам затрат труда (Нзт) следует применить коэффициент, приведенный в разделе 3 технической части. В случае необходимости устройства лесов, обоснованной проектом производства работ, затраты на их устройство принимать по сборнику ГЭСН 2001-08 «Конструкции из кирпича и блоков».

1.8. Нормами не учтены затраты труда на внутрипостроечный транспорт, т.к. поставка материалов производится сразу в рабочую зону.

1.9. Нормы предусматривают выполнение штукатурных работ гипсовыми смесями Ротбанд и Гольдбанд для ручного нанесения смеси и МП 75 для механизированного. При этом, Ротбанд для поверхностей стен и потолков, Гольдбанд - только стен, МП 75 - для всех поверхностей.

1.10. Поверхность оштукатуриваемого основания должна быть тщательно очищена от пыли, грязи, жировых и битумных пятен, удалены металлические предметы, детали, которые невозможно удалить, покрыть лаком или антикоррозионной краской.

1.11 Перед оштукатуриванием поверхности должны быть огрунтованы: плотные, не впитывающие влагу, бетонные - грунтовкой Бетоконтакт; гигроскопичные (кирпич, керамзито-, пено- и газобетон) - грунтовкой Грундирмиттель, Тифенгрунд.

1.12. Оштукатуривание стен и потолков производится по маякам (металлическим и растворным соответственно). Шаг маяков зависит от длины правила.

Оштукатуривание откосов производят после установки угловых профилей с определенным скосом от коробки к поверхности стены (угол рассвета).

1.13. Нормами предусмотрена толщина одного штукатурного слоя до 15 мм. Нанесение второго слоя при необходимости производится через сутки. В табл. 15-005 и 15-009 приведен дополнительный расход ресурсов при устройстве второго слоя толщиной 5 мм. При других толщинах второго слоя расход корректируется.

1.14. Нормы предусматривают заглаживание поверхности за один раз, при необходимости второго заглаживания к нормам затрат труда (Нзт) применить коэффициент, приведенный в разделе 3 технической части.

2. ПРАВИЛА ИСЧИСЛЕНИЯ ОБЪЕМОВ РАБОТ

2.1. Объем работ по оштукатуриванию внутренних поверхностей стен исчисляется за вычетом площади проемов по наружному обводу коробок и площади, занимаемой тянутыми наличниками. Высоту стен следует исчислять от чистого пола до потолка. Площадь боковых пилястр добавлять к площади стен.

2.2. Объем работ по оштукатуриванию потолков следует исчислять по площади между внутренними гранями стен или перегородок.

2.3. Объем работ по оштукатуриванию оконных и дверных откосов следует определять дополнительно по их площади.

2.4. Объем работ по установке лесов следует определять при оштукатуривании:

а) потолка и стен в помещении - по горизонтальной проекции потолка;

б) в помещениях только стен - по длине стен, умноженной на ширину настила лесов.

|

Условия применения |

Номера таблиц (норм) |

Коэффициенты к нормам затрат труда рабочих-строителей |

|

1. Оштукатуривание внутренних поверхностей стен и перегородок: |

1,25 |

|

|

второе заглаживание |

|

|

|

2. При производстве работ в помещениях: |

1,5 |

|

|

площадью менее 5 м2; |

|

1,25 |

|

на высоте свыше 3,5 м с перемещением готовых передвижных подмостей |

« |

|

Опечатка Дополнить на стр. 5 в главе 3. Коэффициенты к нормам:

п. 1.... «стен и перегородок, потолков:»;

в графе «Номера таблиц» следует читать: 15-001, 15-003, 15-006, 15-008.

Примечание. Условные обозначения стр. - страница п. - пункт.

1. ОШТУКАТУРИВАНИЕ ПОВЕРХНОСТЕЙ ВНУТРИ ЗДАНИЙ ВРУЧНУЮ

Таблица 15-001. Высококачественное оштукатуривание поверхностей стен и перегородок гипсовыми смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм

|

Состав работ: |

|

|

01. Подготовка поверхности (удаление различных загрязнений, металлических предметов, обеспыливание поверхности). 02. Грунтование поверхности. 03. Установка маяков и защитных уголков. 04. Приготовление растворной смеси. 05. Нанесение растворной смеси. 06. Выравнивание поверхности h-правилом. 07. Срезка неровностей трапециевидным правилом или широким шпателем. 08. Затирка губчатой теркой. 09. Первое заглаживание полутерком. |

|

|

Состав звена: |

|

|

штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 1 чел., штукатур - 3 разр. - 1 чел. |

|

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

|

|

|

Высококачественное оштукатуривание поверхностей стен и перегородок гипсовыми растворными смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм: |

|

15-001-01 |

по камню, |

|

15-001-02 |

по бетону. |

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-001-01 |

15-001-02 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

65,9 |

66 |

|

1.1 |

Средний разряд работы |

|

4,2 |

4,2 |

|

2 |

Затраты труда машинистов |

чел.-ч |

0,2 |

0,2 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

Подъемник мачтовый строительный 0,5 т |

маш.-ч |

0,2 |

0,2 |

|

|

Миксер электрический |

маш.-ч |

2,91 |

2,91 |

|

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

Грунтовки: |

|

|

|

|

|

Грундирмиттель |

кг |

10,4 |

- |

|

|

или |

|

|

|

|

|

Тифенгрунд |

кг |

8,3 |

- |

|

|

Бетоконтакт |

кг |

- |

31,6 |

|

|

Профили маячковые оцинкованные |

м |

99,8 |

99,8 |

|

|

Профили угловые оцинкованные |

м |

25,1 |

25,1 |

|

|

Смесь растворная гипсовая |

м3 |

1,44 |

1,44 |

|

|

в т.ч. |

|

|

|

|

|

смесь сухая Ротбанд или Гольдбанд; |

кг |

1218,5 |

1218,5 |

|

|

вода |

л |

794,8 |

794,8 |

Таблица 15-002. Высококачественное оштукатуривание со структурированием поверхностей стен и перегородок гипсовыми смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм

|

Состав работ: |

|

|

01. Подготовка поверхности (удаление различных загрязнений, металлических предметов, обеспыливание поверхности). 02. Грунтование поверхности. 03. Установка маяков и защитных уголков. 04. Приготовление растворной смеси. 05. Нанесение растворной смеси. 06. Выравнивание поверхности h-правилом. 07. Структурирование поверхности валиком. |

|

|

Состав звена: |

|

|

штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 1 чел., штукатур - 3 разр. - 1 чел. |

|

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

|

|

|

Высококачественное оштукатуривание со структурированием поверхностей стен и перегородок гипсовыми растворными смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм: |

|

15-002-01 |

по камню, |

|

15-002-02 |

по бетону. |

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-002-01 |

15-002-02 |

|

1 |

Затраты труда рабочих-строителей |

|

46,8 |

46,9 |

|

1.1 |

Средний разряд работы Затраты |

чел.-ч |

4,2 |

4,2 |

|

2 |

труда машинистов |

|

0,2 |

0,2 |

|

|

|

чел.-ч |

|

|

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

Подъемник мачтовый строительный 0,5 т |

маш.-ч |

0,2 |

0,2 |

|

|

Миксер электрический |

маш.-ч |

2,91 |

2,91 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

Грунтовки: |

|

|

|

|

|

Грундирмиттель |

кг |

10,4 |

- |

|

|

или |

|

|

|

|

|

Тифенгрунд |

кг |

8,3 |

- |

|

|

Бетоконтакт |

кг |

- |

31,6 |

|

|

Профили маячковые оцинкованные |

м |

99,8 |

99,8 |

|

|

Профили угловые оцинкованные |

м |

25,1 |

25,1 |

|

|

Смесь растворная гипсовая |

м3 |

1,44 |

1,44 |

|

|

в т.ч. |

|

|

|

|

|

смесь сухая Ротбанд или Гольдбанд; |

кг |

1218,5 |

1218,5 |

|

|

вода |

л |

794,8 |

794,8 |

Таблица 15-003. Высококачественное оштукатуривание поверхности потолков гипсовой смесью Ротбанд в один слой толщиной до 15 мм

|

Состав работ: |

|

|

01. Подготовка поверхности (удаление различных загрязнений, металлических предметов, обеспыливание поверхности). 02. Грунтование поверхности. 03. Приготовление растворной смеси. 04. Нанесение растворной смеси. 05. Выравнивание поверхности h-правилом. 06. Срезка неровностей трапециевидным правилом или широким шпателем. 07. Затирка губчатой теркой. 08. Первое заглаживание полутерком. 09. Прорезка штукатурного слоя на всю глубину по всему периметру помещения пилой «штукзэге». |

|

|

Состав звена: |

|

|

штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 1 чел., штукатур - 3 разр. - 1 чел. |

|

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

|

|

|

Высококачественное оштукатуривание поверхности потолков гипсовой растворной смесью Ротбанд в один слой толщиной до 15 мм: |

|

15-003-01 |

по бетону. |

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-003-01 |

|

1 |

Затраты труда рабочих-строителей |

|

79,46 |

|

1.1 |

Средний разряд работы |

чел.-ч |

4,2 |

|

2 |

Затраты труда машинистов |

чел.-ч |

0,23 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

Подъемник мачтовый строительный 0,5 т |

маш.-ч |

0,23 |

|

|

Миксер электрический |

маш.-ч |

2,93 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

Грунтовка Бетоконтакт |

кг |

31,9 |

|

|

Смесь растворная гипсовая |

м3 |

1,6 |

|

|

В т.ч. |

|

|

|

|

смесь сухая Ротбанд; |

кг |

1351 |

|

|

вода |

л |

902 |

Таблица 15-004. Оштукатуривание поверхности оконных и дверных откосов гипсовыми смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм

|

Состав работ: |

|

|

01. Подготовка поверхности (удаление различных загрязнений, металлических предметов, обеспыливание поверхности). 02. Грунтование поверхности. 03. Установка защитных уголков. 04. Приготовление растворной смеси. 05. Нанесение растворной смеси. 06. Выравнивание поверхности. 07. Срезка неровностей широким шпателем и рубанком «кантенхобель». 08. Затирка губчатой теркой. 09. Заглаживание полутерком. |

|

|

Состав звена: |

|

|

штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 1 чел., штукатур - 3 разр. - 1 чел. |

|

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

|

|

|

Оштукатуривание поверхности оконных и дверных откосов гипсовыми растворными смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм: |

|

15-004-01 |

по камню, |

|

15-004-02 |

по бетону. |

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-004-01 |

15-004-02 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

139,6 |

139,7 |

|

1.1 |

Средний разряд работы |

чел.-ч |

4 |

4 |

|

2 |

Затраты труда машинистов |

|

0,21 |

0,21 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

Подъемник мачтовый строительный 0,5 т |

маш.-ч |

0,21 |

0,21 |

|

|

Миксер электрический |

маш.-ч |

2,92 |

2,92 |

|

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

Грунтовки: |

|

|

|

|

|

Грундирмиттель |

кг |

10,4 |

- |

|

|

или |

|

|

|

|

|

Тифенгрунд |

кг |

8,4 |

- |

|

|

Бетоконтакт |

кг |

- |

31,7 |

|

|

Профили угловые оцинкованные |

м |

290 |

290 |

|

|

Смесь растворная гипсовая |

м3 |

1,54 |

1,54 |

|

|

в т.ч. |

|

|

|

|

|

смесь сухая Ротбанд или Гольдбанд; |

кг |

1313 |

1313 |

|

|

вода |

л |

880 |

880 |

Таблица 15-005. Высококачественное оштукатуривание поверхностей стен, перегородок, потолков, оконных и дверных откосов в два слоя

К составам работ, приведенных в таблицах 15-001; 15-002; 15-003 и 15-004 добавлять

Состав работ:

01. Устройство борозд узким шпателем или штукатурным гребнем. 02. Приготовление растворной смеси. 03. Нанесение второго слоя растворной смеси. 04. Выравнивание поверхности второго слоя h-правилом или широким шпателем.

Состав звена:

штукатур - 5 разр. - 1 чел.,

штукатур - 4 разр. - 1 чел.,

штукатур - 3 разр. - 1 чел.

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

||

|

|

При нанесении второго слоя добавлять: |

|

|

15-005-01 |

оштукатуривание поверхностей стен и перегородок; |

|

|

15-005-02 |

оштукатуривание поверхности стен и перегородок со структурированием; |

|

|

15-005-03 |

оштукатуривание поверхности потолков; |

|

|

15-005-04 |

оштукатуривание поверхности откосов. |

|

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-005-01 |

15-005-02 |

15-005-03 |

15-005-04 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

23 |

23 |

25,4 |

40 |

|

1.1 |

Средний разряд работы |

чел.-ч |

4,2 |

4,2 |

4,2 |

4 |

|

2 |

Затраты труда машинистов |

|

0,07 |

0,07 |

0,08 |

0,07 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

маш.-ч |

0,07 |

0,07 |

0,08 |

0,07 |

|

|

Подъемник мачтовый строительный 0,5 т |

|

|

|

|

|

|

|

Миксер электрический |

маш.-ч |

0,97 |

0,97 |

0,98 |

0,97 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

|

Смесь растворная гипсовая |

м3 |

0,48 |

0,48 |

0,53 |

0,51 |

|

|

В т.ч. смесь сухая Ротбанд или Гольдбанд; |

кг |

406,2 |

406,2 |

450,3 |

437,7 |

|

|

вода |

л |

260 |

260 |

301 |

293 |

2. ОШТУКАТУРИВАНИЕ ПОВЕРХНОСТЕЙ ВНУТРИ ЗДАНИЙ С ИСПОЛЬЗОВАНИЕМ РАСТВОРОСМЕСИТЕЛЬНЫХ НАСОСОВ ФИРМЫ «ПФТ»

Таблица 15-006. Высококачественное оштукатуривание поверхностей стен и перегородок гипсовой смесью МП 75 в один слой толщиной до 15 мм

|

Состав работ: |

||

|

01. Подготовка поверхности (удаление различных загрязнений, металлических предметов, обеспыливание поверхности). 02. Грунтование поверхности. 03. Установка маяков и защитных уголков. 04. Подготовка растворосмесительного насоса к работе (подключение электроэнергии, воды, опробование на холостом ходу). 05. Нанесение растворной смеси растворосмесительным насосом. 06. Выравнивание поверхности h-правилом. 07. Срезка неровностей трапециевидным правилом или широким шпателем. 08. Затирка губчатой теркой. 09. Первое заглаживание полутерком. 10. Промывка насоса и шлангов водой после окончания работы. |

||

|

Состав звена: |

||

|

машинист (штукатур) - 3 разр. - 2 чел., штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 3 чел., |

||

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

||

|

|

Высококачественное оштукатуривание поверхностей стен и перегородок гипсовой растворной смесью МП 75 в один слой толщиной до 15 мм: |

|

|

15-006-01 |

по камню, |

|

|

15-006-02 |

по бетону. |

|

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-006-01 |

15-006-02 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

51,24 |

51,26 |

|

1.1 |

Средний разряд работы |

|

4,2 |

4,2 |

|

2 |

Затраты труда машинистов |

чел.-ч |

6,01 |

6,01 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

маш.-ч |

|

|

|

Подъемник мачтовый строительный 0,5 т |

|

0,21 |

0,21 |

|

|

Растворосмесительный насос фирмы «ПФТ» |

маш.-ч |

2,9 |

2,9 |

|

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

Грунтовки: |

|

|

|

|

|

Грундирмиттель |

кг |

10,4 |

- |

|

|

или |

|

|

|

|

|

Тифенгрунд |

кг |

8,3 |

- |

|

|

Бетоконтакт |

кг |

- |

31,6 |

|

|

Профили маячковые оцинкованные |

м |

99,8 |

99,8 |

|

|

Профили угловые оцинкованные |

м |

25,1 |

25,1 |

|

|

Смесь растворная гипсовая |

м3 |

1,52 |

1,52 |

|

|

В т.ч. |

|

|

|

|

|

смесь сухая МП 75; |

кг |

1256 |

1256 |

|

|

вода |

л |

821,6 |

821,6 |

Таблица 15-007. Высококачественное оштукатуривание со структурированием поверхностей стен и перегородок гипсовой смесью МП 75 в один слой толщиной до 15 мм

|

Состав работ: |

||

|

01. Подготовка поверхности (удаление различных загрязнений, металлических предметов, обеспыливание поверхности). 02. Грунтование поверхности. 03. Установка маяков и защитных уголков. 04. Подготовка растворосмесительного насоса к работе (подключение электроэнергии, воды, опробование на холостом ходу). 05. Нанесение растворной смеси растворосмесительным насосом. 06. Выравнивание поверхности h-правилом. 07. Структурирование поверхности валиком. 08. Промывка насоса и шлангов водой после окончания работы. |

||

|

Состав звена: |

||

|

машинист машинист (штукатур) - 3 разр. - 2 чел., штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 3 чел., |

||

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

||

|

Высококачественное оштукатуривание со структурированием поверхностей стен и перегородок гипсовой растворной смесью МП 75 в один слой толщиной до 15 мм: |

||

|

15-007-01 |

по камню; |

|

|

15-007-02 |

по бетону. |

|

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-007-01 |

15-007-02 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

31,74 |

31,75 |

|

1.1 |

Средний разряд работы |

|

4,2 |

4,2 |

|

2 |

Затраты труда машинистов |

чел.-ч |

6,01 |

6,01 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

Подъемник мачтовый строительный 0,5 т |

маш.-ч |

0,21 |

0,21 |

|

|

|

Растворосмесительный насос фирмы «ПФТ» |

маш.-ч |

2,9 |

2,9 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

Грунтовки: |

|

|

|

|

|

Грундирмиттель |

кг |

10,4 |

- |

|

|

или |

|

|

|

|

|

Тифенгрунд |

кг |

8,3 |

- |

|

|

Бетоконтакт |

кг |

- |

31,6 |

|

|

Профили маячковые оцинкованные |

м |

99,8 |

99,8 |

|

|

Профили угловые оцинкованные |

м |

25,1 |

25,1 |

|

|

Смесь растворная гипсовая |

м3 |

1,52 |

1,52 |

|

|

в т.ч. |

|

|

|

|

|

смесь сухая МП 75; |

кг |

1256 |

1256 |

|

|

вода |

л |

821,6 |

821,6 |

Таблица 15-008. Высококачественное оштукатуривание поверхности потолков гипсовой смесью МП 75 в один слой толщиной до 15 мм

|

Состав работ: |

||

|

01. Подготовка поверхности (удаление различных загрязнений, металлических предметов, обеспыливание поверхности). 02. Грунтование поверхности. 03. Подготовка растворосмесительного насоса к работе (подключение электроэнергии, воды, опробование на холостом ходу). 04. Нанесение растворной смеси растворосмесительным насосом. 05. Выравнивание поверхности h-правилом. 06. Срезка неровностей трапециевидным правилом или широким шпателем. 07. Затирка губчатой теркой. 08. Первое заглаживание полутерком. 09. Прорезка штукатурного слоя на всю глубину по всему периметру помещения пилой «штукзэге». 10. Промывка насоса и шлангов водой после окончания работы. |

||

|

Состав звена: |

||

|

машинист машинист (штукатур) - 3 разр. - 2 чел., штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 3 чел., |

||

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

||

|

|

Высококачественное оштукатуривание поверхности потолков гипсовой растворной смесью МП 75 в один слой толщиной до 15 мм: |

|

|

15-008-01 |

по бетону. |

|

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-008-01 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

63,76 |

|

1.1 |

Средний разряд работы |

|

4,2 |

|

2 |

Затраты труда машинистов |

чел.-ч |

7,02 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

Подъемник мачтовый строительный 0,5 т |

маш.-ч |

0,22 |

|

|

|

Растворосмесительный насос фирмы «ПФТ» |

маш.-ч |

3,4 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

Грунтовка Бетоконтакт |

кг |

32 |

|

|

Смесь растворная гипсовая |

м3 |

1,61 |

|

|

В т.ч. |

|

|

|

|

смесь сухая МП 75; |

кг |

1352 |

|

|

вода |

л |

955 |

Таблица 15-009. Высококачественное оштукатуривание поверхностей стен, перегородок и потолков в два слоя

К составам работ, приведенных в таблицах 15-006; 15-007 и 15-008 добавлять

|

Состав работ: |

||

|

01. Устройство борозд узким шпателем или штукатурным гребнем. 02. Нанесение второго слоя растворной смеси растворосмесительным насосом. 04. Выравнивание поверхности второго слоя h-правилом. |

||

|

Состав звена: |

||

|

машинист (штукатур) - 3 разр. - 2 чел., штукатур - 5 разр. - 1 чел., штукатур - 4 разр. - 3 чел., |

||

|

Измеритель: 100 м2 оштукатуриваемой поверхности |

||

|

|

При нанесении второго слоя добавлять: |

|

|

15-009-01 |

оштукатуривание поверхностей стен и перегородок; |

|

|

15-009-02 |

оштукатуривание поверхностей стен и перегородок со структурированием; |

|

|

15-009-03 |

оштукатуривание поверхности потолков. |

|

|

Шифр ресурса |

Наименование элементов затрат |

Един. изм. |

15-009-01 |

15-009-02 |

15-009-03 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

18,1 |

18,1 |

20,14 |

|

1.1 |

Средний разряд работы |

|

4,2 |

4,2 |

4,2 |

|

2 |

Затраты труда машинистов |

чел.-ч |

2,01 |

2,01 |

2,36 |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

Подъемник мачтовый строительный 0,5 т |

маш.-ч |

0,07 |

0,07 |

0,08 |

|

|

Растворосмесительный насос фирмы «ПФТ» |

маш.-ч |

0,97 |

0,97 |

1,14 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

Смесь растворная гипсовая |

м3 |

0,51 |

0,51 |

0,54 |

|

|

В т.ч. |

|

|

|

|

|

|

смесь сухая МП 75; |

кг |

418,7 |

418,7 |

450,7 |

|

|

вода |

л |

270 |

270 |

318,3 |

Приложение 1

Инструменты и приспособления для оштукатуривания помещений гипсовыми смесями

|

№ п/п |

Наименование инструментов и приспособлений |

Тип |

Техническая характеристика |

Примечание |

|

1. |

Шнуроотбойное приспособление |

|

Длина 15 м |

Для разметки линий на плоской поверхности |

|

2. |

Отвес |

|

|

Для проверки и провешивания вертикальной поверхности |

|

3. |

Уровень с рейкой или метростат |

|

|

Для проверки поверхности по вертикали |

|

4. |

Растворосмесительный насос фирмы «ПФТ» |

Г-4, Г-5 |

Производительность 5 - 55 л/мин., высота подачи - 30 м, длина подачи - 60 м |

Для приготовления и подачи растворной смеси |

|

5. |

Миксер электрический или электродрель с миксерной насадкой |

|

Мощность 1,2 кВт |

Для приготовления растворной смеси |

|

6. |

Емкость пластмассовая или из нержавеющей стали |

инвентарная |

Емкостью 90 и 200 л |

Для приготовления растворной смеси |

|

7. |

Топорик-молоток или кирочка-молоток |

« |

Ручные |

Для удаления неровностей поверхности |

|

8. |

Кусачки |

« |

« |

Для удаления (перекусывания) гвоздей, сетки металлической и т.д. |

|

9. |

Щетка, валик, кисть-макловица |

« |

« |

Для грунтования поверхности |

|

10. |

Ножницы по металлу ручные |

« |

« |

Для резки уголковых и маячковых профилей |

|

11. |

Мастерок (кельма) из нержавеющей стали |

« |

« |

Для перемешивания, накладывания и нанесения растворной смеси |

|

12. |

Сокол деревянный или алюминиевый |

« |

« |

Для нанесения и разравнивания растворной смеси |

|

13. |

Полутерок пластмассовый или деревянный |

|

Длина 50 - 60 см |

Для нанесения раствора на поверхность |

|

14. |

Правило алюминиевое |

h-правило |

Длина 1,5; 2 м |

Для разравнивания нанесенной растворной смеси |

|

15. |

Правило алюминиевое |

Трапециевидное |

Длина 1,5 м |

Для срезания неровностей на оштукатуренной поверхности |

|

16. |

Шпатель широкий из нержавеющей стали |

|

|

« |

|

17. |

Шпатели угловые для внутренних и внешних углов |

|

|

Для разравнивания растворной смеси на внутренних и внешних углах, откосах |

|

18. |

Рубанок специальный «кантенхобель» |

|

|

Для срезания неровностей на оштукатуренной поверхности оконных и дверных откосов, внешних и внутренних углах |

|

19. |

Терка губчатая |

|

|

Для затирки оштукатуренной поверхности |

|

20. |

Полутерок из нержавеющей стали или швейцарский сокол |

|

|

Для получения гладкой поверхности |

|

21. |

Валик специальный рельефный или кисть жесткая |

|

|

Для структурирования поверхности |

|

22. |

Гребень штукатурный или шпатель узкий из нержавеющей стали |

|

|

Для нанесения борозд на первый слой |

|

23. |

Пила «штукзэге» |

|

|

Для прорезания оштукатуренной поверхности потолка по периметру |

|

24. |

Угольник деревянный |

|

|

Для проверки прямых углов оштукатуренной поверхности |

|

25. |

Угольник металлический с передвижной планкой |

|

|

Для проверки правильности угла откосов |

|

26. |

Конус СтройЦНИЛ |

|

|

Для определения подвижности растворной смеси |

|

27. |

Ножницы |

Инвентарные |

|

Для резки стеклотканевой сетки |

|

28. |

Заглаживающая кельма из нержавеющей стали |

|

|

Для заглаживания малых поверхностей |

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ШТУКАТУРНЫЕ РАБОТЫ ВНУТРИ ЗДАНИЙ ВРУЧНУЮ ГИПСОВЫМИ СМЕСЯМИ КНАУФ РОТБАНД И ГОЛЬДБАНД

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на производство штукатурных работ с применением сухих гипсовых смесей Ротбанд и Гольдбанд.

1.2. Технологическая карта определяет порядок проведения штукатурных работ при нанесении гипсовых растворных смесей вручную.

1.3. Технологическая карта разработана в соответствии с руководством по разработке технологических карт в строительстве.

1.4. Гипсовые смеси Ротбанд и Гольдбанд применяются для выполнения высококачественной штукатурки внутренних поверхностей стен и перегородок, оконных и дверных откосов, потолков в жилищно-гражданских и промышленных зданиях с сухим, нормальным и влажностным режимами и неагрессивной средой (СНиП 23-02-2003).

1.5. Гипсовая смесь Ротбанд применяется для оштукатуривания гладких бетонных потолочных и стеновых поверхностей, а также оснований из камня, Гольдбанд - поверхностей стен из тех же материалов.

Физико-химические характеристики сухих смесей и растворов из них приведены в табл. 1.1.

Таблица 1.1

|

Наименование сухой смеси |

Насыпная плотность, рн, кг/м3 |

Водотвердое отношение В/Т |

Выход растворной смеси, л/л (кг/л) |

Время обработки нанесенной растворной смеси, мин. |

Плотность растворной смеси ррем, кг/м3 |

Плотность раствора рр, кг/м3 |

|

Кнауф Ротбанд |

730 |

≈0,67 |

100/125 |

60 - 90 |

≈1300 |

950 |

|

Кнауф Гольдбанд |

780 |

≈0,67 |

100/120 |

60 - 90 |

1390 |

980 |

1.6. Металлические маяки (маячковые профили) применяются для высококачественной штукатурки вертикальных поверхностей гипсовой растворной смесью. Для защиты внешних углов и обрамления оконных и дверных проемов применяются сетчатые уголки. Маяки и сетчатые уголки изготавливаются из оцинкованной стали. Ниже в таблице приводятся геометрические размеры маяков и уголков.

Таблица 1.2

|

Профиль |

Ширина, мм |

Высота, мм |

Длина, мм |

Масса, кг/м |

|

Маячковый |

20 |

10 |

2500 |

0,165 |

|

20 |

6 |

2500 |

0,125 |

|

|

Сетчатый уголок |

35 |

35 |

3000 |

0,23 |

1.7. Отделка гипсовыми смесями Ротбанд и Гольдбанд производится по готовым базовым конструкциям (бетон, кирпич и т.д.), а также на любой штукатурный слой, предварительно выровнявший большие отклонения поверхности.

1.8. Типовая технологическая карта разработана на измеритель конечной продукции - 100 м2 оштукатуриваемой поверхности.

1.9. Типовая технологическая карта предназначена для использования при разработке проектов производства работ (ППР), проектов организации строительства (ПОС), другой организационно-технологической документации и является информационным материалом для организаций, производящих штукатурные работы вручную с применением сухих гипсовых смесей Кнауф Ротбанд и Гольдбанд.

1.10. При привязке настоящей технологической карты к конкретному объекту уточняются объемы работ, калькуляция затрат труда, использование средств механизации и приспособлений.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. К штукатурным работам с применением сухих гипсовых смесей Ротбанд и Гольдбанд рекомендуется приступать после окончания общестроительных и специальных видов работ, заделки мест сопряжений оконных, балконных и дверных проемов, кроме настилки полов. Оконные переплеты должны быть застеклены, подключены отопление, вода и электроэнергия.

2.2. Подготовку поверхности и оштукатуривание допускается производить при положительной температуре окружающей среды и отделываемой поверхности не ниже +10 °С и влажности воздуха не более 60 %.

2.3. Высококачественная штукатурка выполняется под руководством ИТР. Прежде, чем приступить к работе с сухими гипсовыми смесями Ротбанд и Гольдбанд, рабочие должны пройти обучение в учебных центрах «Кнауф» и иметь удостоверение на право производства работ.

2.4. Высококачественная штукатурка гипсовой смесью производится звеном, состоящим из трех человек: штукатура 3 разр., штукатура 4 разр., штукатура 5 разр. (согласно ЕТКС, вып. 3).

2.5. Штукатурные работы должны выполняться с применением инструментов и приспособлений, рекомендуемых фирмой «Кнауф». Инструмент должен быть выполнен из нержавеющей стали (таблица 5.1).

2.6. Поверхности, подлежащие оштукатуриванию, проверяются провешиванием в вертикальных и горизонтальных плоскостях. Отклонения, превышающие нормы, приведенные в СНиП 3.03.01-87, устраняются.

Допускаемые отклонения углов кладки от вертикали на один этаж кирпичной стены должны быть не более 10 мм. Неровности на вертикальных поверхностях, предназначенных под штукатурку, допускаются для стен из кирпича и камня - 10 мм. Отклонения рядов кладки от горизонтали на 10 м длины стены допускаются до 20 мм. Для бетонных и железобетонных поверхностей отклонения от горизонтали допускаются на 1 м длины до 5 мм, а на всю плоскость не более 10 мм.

2.7. После устранения всех неровностей и дефектов приступают к оштукатуриванию поверхностей гипсовыми смесями. Оштукатуривание производят в следующей последовательности: потолок, стены, откосы.

2.8. Последовательность выполнения технологических операций при производстве штукатурных работ поверхностей стен и перегородок, потолков и откосов:

- подготовка поверхности: очистка поверхности, грунтование поверхности, установка маяков для вертикальных поверхностей, защитных уголков на внешних углах, оконных и дверных откосах;

- приготовление растворной смеси;

- оштукатуривание поверхности: нанесение растворной смеси, разравнивание нанесенной смеси, срезка неровностей;

- подготовка под чистовую отделку: структурирование поверхности (при необходимости), затирка поверхности, заглаживание поверхности, второе заглаживание поверхности (под высококачественную окраску).

2.8.1. Подготовка поверхности:

Поверхность очищают от пыли и грязи, удаляют различные наросты, наслоения, старую отслоившуюся штукатурку, опалубочную смазку и другие загрязнения. Удаляются металлические предметы (старые крюки, гвозди и т.п.); металлические детали, которые невозможно удалить, покрывают антикоррозийной защитой. Поверхность обеспыливается.

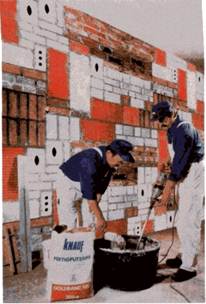

Для повышения адгезии растворной смеси с основанием поверхность грунтуется. Плотные, не впитывающие влагу, бетонные поверхности обрабатываются грунтовкой Бетоконтакт; гигроскопичные основания (кирпич, керамзито-, пено-, газобетон, старые цементно-известковые штукатурки) обрабатываются грунтовками Грундирмиттель, Тифенгрунд. Грунтовку наносят кистью или валиком. Загрунтованная поверхность должна сохнуть не менее 2 - 3 ч.

Перед установкой маяков поверхности провешивают в горизонтальной и вертикальной плоскостях.

Потолки провешивают с помощью уровня с правилом длиной 2 - 3 м. Сначала определяют с помощью шнура самое низкое провисшее место, т.е. выпуклость, и на нее наносят гипсовую марку (маяк) на толщину штукатурного слоя. Марки наносят бросками, затем оправляют, вжимая мастерком под правило и срезая излишки с боковых сторон правила. Марки наносят с шагом 500 мм.

Установку маяков по стенам также начинают с провешивания поверхности; для чего от верхней части стены на расстоянии 30 - 40 см от каждого угла устанавливают по дюбелю так, чтобы шляпки выступали над поверхностью стены на предполагаемую толщину штукатурного слоя. Со шляпок опускают отвес и по нему на расстоянии 30 - 40 см от пола устанавливают еще два дюбеля. По диагонали и горизонтали натягивают шнур и по нему определяют минимальную толщину штукатурного слоя. Затем по уровню выравнивают шляпки дюбелей, чтобы они находились в определенной плоскости штукатурки. Если стены имеют высоту 2,5 - 3 м, то можно обойтись двумя дюбелями, если высота больше, устанавливают третий дюбель. Дюбели должны быть изготовлены из некорродируемого материала.

Места установки маяков (или шаг) определяются в зависимости от длины применяемого правила:

для двухметрового - 1700 - 1800 мм,

для полутораметрового - 1200 - 1300 мм.

После разметки на места установки маяков по всей длине через каждые 300 мм наносят шлепками растворную смесь, в которую вдавливают маяки и выравнивают их правилом по горизонтали и вертикали. Правильность установки маяков проверяют также с помощью отвесов или метростата.

Установку угловых сетчатых профилей на внешние углы производят следующим образом: на внутреннюю сторону уголка через каждые 300 мм наносят растворную смесь и прижимают его к углу, как бы вдавливая в нанесенную смесь и выравнивают так, чтобы уголок не был повернут относительно угла и составлял с ранее выставленными маяками одну плоскость. Длина уголка на 20 - 30 мм меньше высоты угла, на обоих концах срезают угол под 45°, так чтобы они были заострены.

Угловые сетчатые профили на оконные и дверные откосы устанавливаются после полного оштукатуривания стен. Сначала устанавливают профиль на верхний откос, затем на боковые откосы. Профили отрезают по размерам. Растворную смесь с шагом 300 мм наносят на профиль и прижимают к верхнему внешнему углу откоса. После схватывания растворной смеси устанавливают боковые уголки.

2.8.2. Приготовление растворной смеси.

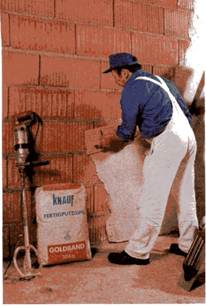

Для приготовления гипсовой растворной смеси используют чистые пластмассовые емкости объемом 90 или 200 литров. В емкость заливается чистая холодная вода из расчета 18 л на 1 мешок (30 кг) сухой смеси. Сначала в воду засыпают 8 - 10 мастерков сухой штукатурной смеси, тщательно перемешивают в течение 2 мин., затем постепенно добавляют остаток смеси с одновременным перемешиванием и выдерживают 5 - 7 мин. Количество смеси зависит от объема емкости.

После выдержки растворную гипсовую смесь перемешивают до однородной массы миксером или электродрелью с насадкой. Для достижения необходимой подвижности в процессе приготовления можно добавлять сухую смесь и воду. После приготовления добавлять сухую смесь нельзя. Подвижность смеси определяется по осадке стандартного конуса согласно ГОСТ 5802-86. Осадка конуса должна быть 8 - 12 см.

Приготовленная растворная гипсовая смесь должна быть нанесена на поверхность в течение 20 - 25 мин.

2.8.3. Оштукатуривание поверхностей стен и перегородок, потолков, откосов.

Оштукатуривание выполняют в следующей последовательности: сначала оштукатуривают потолок, затем стены и далее откосы. На поверхность растворную смесь наносят деревянным или пластмассовым широким полутерком, большим металлическим шпателем. На стены растворную смесь наносят снизу вверх, на потолок - на себя. Растворную смесь наносят на поверхность от маяка до маяка толщиной слоя от 5 до 15 мм. Если требуется штукатурный слой большей толщины, необходимо первый, еще мягкий, «начесать» штукатурным гребнем в форме ласточкина хвоста и только после твердения, но не ранее чем через сутки, нанести второй слой.

Откосы оштукатуривают с определенным скосом от коробки к поверхности стены, в результате чего получается так называемый «угол рассвета». Сначала оштукатуривают верхний откос, затем боковые.

Нанесенную растворную смесь выравнивают по маякам h-правилом зигзагообразными движениями. Смесь, оставшуюся на рабочей поверхности правила, снимают мастерком (кельмой) и наносят на незаполненные места, затем снова выравнивают. Неровности на углах, внешних и внутренних, разравнивают угловым шпателем. Выравнивание штукатурной смеси на откосах производят широким шпателем, угол рассвета проверяют угольником.

После начала схватывания (ориентировочно через 45 - 70 мин. после нанесения растворной смеси, когда она под пальцем не продавливается) выступающие неровности срезают трапециевидным правилом или широким шпателем.

Неровности на откосах после схватывания срезают рубанком «кантенхобель».

2.8.4. Подготовка под чистовую отделку.

Если поверхность готовят под окраску или оклейку обоями, то после небольшой выдержки (примерно 15 - 20 мин.) штукатурку необходимо затереть кругообразными движениями жесткой теркой (губчатой или войлочной), обильно смоченной водой, чтобы выровнять возможные углубления и следы после выравнивания поверхности от трапециевидного правила или широкого шпателя. Сделав небольшую выдержку, до появления матовой поверхности, штукатурный слой заглаживают широким шпателем или нержавеющей металлической теркой (гладилкой) широкими движениями. Чтобы добиться идеально гладкой поверхности, необходимо в течение суток после схватывания растворной смеси оштукатуренную поверхность обильно смочить водой и повторно загладить металлической теркой. После такой обработки поверхность не требует шпаклевания и готова под высококачественную окраску.

После заглаживания штукатурный слой на потолке прорезают пилой «штукзэге» на всю глубину по всему периметру помещения. Такое отделение поверхности потолка от стены делается для того, чтобы предотвратить образование трещин, которые могут образоваться у стен и развиваться к центру помещения.

При необходимости придания поверхности различного рисунка или фактуры производится структурирование. Для этого после нанесения и разравнивания смеси правилом, необходимо прокатать поверхность рельефным валиком или придать структуру формовочным инструментом: мастерком, кельмой, жесткой кистью и т.д. После твердения и высыхания поверхность готова под окраску.

2.9. Для быстрого высыхания штукатурного слоя необходимо обеспечить хорошую вентиляцию помещения. Продолжительность сушки составляет около 5 суток в зависимости от толщины штукатурного слоя и температуры в помещении. После сушки поверхность гипсовой штукатурки рекомендуется прогрунтовать грунтовкой Тифенгрунд для улучшения адгезии и предохранения от увлажнения при последующей оклейке обоями или окраске водно-дисперсионными красками.

2.10. Емкости для раствора перед обедом и в конце смены промывают водой, а инструменты - периодически в течение рабочего дня.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

При проведении штукатурных работ смесями Ротбанд и Гольдбанд необходимо осуществлять следующие виды контроля качества:

- входной контроль качества;

- операционный контроль качества;

- приемочный контроль качества.

3.1. При входном контроле проверяют соответствие качества поступающих материалов требованиям ГОСТов и ТУ. Проверяют соответствия изделий проекту, их внешний вид, наличие дефектов. Исполнителем этого вида контроля является звеньевой, бригадир, при необходимости - мастер.

3.1.1. Металлические профили (маяки и сетчатые уголки) должны соответствовать требованиям ТУ 1121-004-04001508-2003. Профили должны быть прямолинейными. Местная кривизна профилей не должна превышать 2 мм на 1 м длины профиля. Предельное отклонение длины профилей не должно превышать ±3 мм. Предельные отклонения по толщине профилей не должны превышать допусков на толщину листовой оцинкованной стали, установленных соответствующими стандартами.

3.1.2. Гипсовые сухие смеси Ротбанд и Гольдбанд должны храниться в мешках в сухом, хорошо проветриваемом помещении на деревянном настиле.

3.1.3. Поврежденные мешки следует пересыпать и использовать в первую очередь.

3.1.4. Просроченные по сроку хранения мешки сухих смесей использовать не рекомендуется. Срок хранения сухих смесей Гольдбанд и Ротбанд - 3 месяца.

3.1.5. Температурно-влажностный режим в помещении должен соответствовать режиму эксплуатации (температура не ниже +10 °С, влажность не выше 70 %).

3.2. При операционном контроле выявляются и устраняются дефекты, возникающие в процессе штукатурных работ:

- оштукатуренные поверхности должны быть ровными, гладкими, с четкими гратами углов и пересекающихся поверхностей;

- вертикальность оштукатуренной поверхности проверяется строительным уровнем, отвесом. Отклонение от вертикали должно составлять не более 1 мм на 1 м длины, но не более 5 мм на всю высоту помещения или его части, ограниченную прогонами, балками; отклонение по горизонтали - 1 мм на 1 м; оконных и дверных откосов от вертикали - 1 мм на 1 м длины, ширины откоса - не превышать 2 мм;

- оштукатуренные поверхности должны иметь не более двух неровностей поверхности глубиной или высотой до 1 мм на 4 м2 поверхности.

3.3. Приемочный контроль качества оштукатуренной поверхности должен производиться в соответствии с требованиями СНиП 3.04.01-87, предъявляемыми к необходимому качеству поверхности (см. табл. 3.1 п. 4, 5).

3.4. Контроль качества работ приведен в таблице 3.1.

Перечень технологических процессов, подлежащих контролю при высококачественной штукатурке поверхностей гипсовыми смесями

Таблица 3.1

|

№ п/п |

Наименование технологических процессов, подлежащих контролю |

Предмет контроля |

Способ контроля и инструмент |

Время проведения контроля |

Ответственный за контроль |

Технические характеристики оценки качества |

|

1. |

Подготовительные работы |

Состояние поверхности под штукатурку |

Визуальный |

До начала работ |

Звеньевой или бригадир |

Поверхность основания должна соответствовать требованиям СНиП 3.04.01-87: очищена от пыли, грязи, опалубочной смазки, прогрунтована |

|

2. |

Установка маячковых и угловых профилей |

Поверхность, подлежащая оштукатуриванию |

Инструментальный: провешивание пов-ти шнуроотбойным приспособл. с отвесом, рейкой с уровнем, правилом 2 м |

До начала производства штукатурных работ |

« |

Точность установки маяков проверяют с помощью отвесов, метростата, правила |

|

3. |

Приготовление раствора |

|

Инструментальный: конус СтройЦНИЛ |

В процессе приготовления раствора |

Звеньевой или бригадир |

Подвижность растворной смеси проверяют по осадке конуса СтройЦНИЛ согласно ГОСТ 5802-86: она должна быть 8 - 12 см |

|

4. |

Выравнивание поверхности и срезка неровностей |

Оштукатуренная поверхность |

Инструментальный: 2-х метровое правило, правило с уровнем, метростат, угольник |

После начала схватывания растворной смеси (через 45 - 70 мин. после нанесения) |

« |

Не менее 5-и изм. 2-х метровой рейкой на 50 - 70 м2 поверхности или отдельном участке меньшей площади в местах, выявленных визуальным осмотром. На поверхности не должно быть более 2-х неровностей глубиной до 1 мм на площади 4 м2 |

|

5. |

Затирка и заглаживание |

Оштукатуренная поверхность |

Инструментальный: 2-х метровое правило, правило с уровнем, метростат |

После твердения штукатурного раствора |

« |

Стены, потолки: отклонения от вертикали 1 мм на 1 м, но не более 5 мм на всю высоту помещения; отклонения по горизонтали - 1 мм на 1 м; отклонения оконных и дверных откосов от вертикали и горизонтали - 1 мм на 1 м, но не более 3 мм на весь элемент; отклонение ширины откоса от проектной не должно превышать 2 мм. |

4. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА, ЭКОЛОГИЧЕСКАЯ И ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Штукатурные работы следует производить с соблюдением требований СНиП 12-03-2001 ч. I (разделы 1 - 7), а также СНиП 12-04-2002 ч. II (раздел 10) «Безопасность труда в строительстве».

К штукатурным работам допускаются лица не моложе 18 лет, прошедшие инструктаж по технике безопасности, производственной санитарии, обученные приемам работы с сухими смесями Ротбанд и Гольдбанд в учебных центрах «Кнауф» и имеющие удостоверение на право производства работ.

Рабочие должны быть обеспечены спецодеждой и средствами индивидуальной защиты (респираторы, защитные очки).

Используемые при производстве работ инструменты, оснастка и приспособления должны быть инвентарными, в соответствии с нормокомплектом и отвечать безопасным условиям их эксплуатации.

Для подмащивания, при производстве работ, применять сборно-разборные подмости, отвечающие требованиям ГОСТ 24258-88.

Перед началом работы рабочие места и проходы к ним очистить от строительного мусора и посторонних предметов.

Помещения для подготовки работ должны быть светлыми и проветриваемыми.

Производство работ в искусственно отапливаемых в холодное время года зданиях разрешается только после тщательного проветривания (не реже одного раза в смену).

Места, опасные для прохода людей, необходимо ограждать. В этих местах должны вывешиваться предупредительные плакаты.

Работу с электроинструментами осуществлять в соответствии с требованиями СНиП 12-03-2001 (п. 7.4.33 - 7.4.35).

К работе с электроинструментом допускаются лица не моложе 18 лет, прошедшие медосмотр, имеющие 1 квалификационную группу по технике безопасности, знающие устройство и имеющие практический опыт работы с ними, а также имеющие удостоверение на право работы с электроинструментами.

Перед началом работ с электроинструментами, рабочие должны надеть спецодежду, проверить исправность средств индивидуальной защиты, пройти инструктаж по технике безопасных методов производства работ электроинструментом, осмотреть и проверить электроинструмент на холостом ходу.

При обнаружении неисправностей, работу с электроинструментом необходимо прекратить и сообщить об этом производителю работ.

При прекращении подачи напряжения, перерывах в работе, а также по окончании рабочей смены электроинструмент следует отключить от электросети.

При необходимости искусственного освещения помещений следует применять переносные электролампы во взрывобезопасном исполнении.

Погрузочно-разгрузочные работы должны производиться в соответствии с ГОСТ 12.3.009-76* ССБТ.

При использовании подъемников для вертикальной подачи мешков с сухой смесью на этаж, схема их установки и подключения должна быть отражена в проекте производства работ. Безопасная работа этих механизмов должна отвечать требованиям ГОСТ 12.3.033-84. ССБТ и паспортным параметрам.

Запрещается прием пищи в помещениях, где идет производство работ.

Пожарная безопасность участка производства штукатурных работ должна отвечать требованиям ППБ 01-03 «Правила пожарной безопасности в Российской Федерации».

5. ПОТРЕБНОСТЬ В РЕСУРСАХ

Перечень технологической оснастки, инструмента, инвентаря и приспособлений

|

№ п/п |

Наименование инструментов и приспособлений |

Тип |

Техническая характеристика |

Назначение |

Кол-во на звено (бригаду), шт. |

|

1. |

Шнуроотбойное приспособление |

|

Длина 15 м |

Разметка линий на плоской поверхности |

1 |

|

2. |

Отвес |

|

|

Проверка и провешивание вертикальной поверхности |

1 |

|

3. |

Уровень с рейкой или метростат |

|

|

Проверка поверхности по вертикали |

1 |

|

4. |

Миксер электрический или электродрель с миксерной насадкой |

|

Мощность 1,2 кВт |

Приготовление растворной смеси |

1 |

|

5. |

Емкость пластмассовая |

Инвентарная |

Емкостью 90 и 200 л |

Приготовление растворной смеси |

1 |

|

6. |

Топорик-молоток или кирочка-молоток |

« |

Ручные |

Удаление неровностей поверхности |

1 |

|

7. |

Кусачки |

« |

« |

Удаление (перекусывание) гвоздей, сетки метал, и т.д. |

1 |

|

8. |

Щетка, валик или кисть-макловица |

« |

« |

Грунтование поверхности |

2 |

|

9. |

Ножницы по металлу ручные |

« |

« |

Резка уголковых и маячковых профилей |

1 |

|

10. |

Мастерок (кельма) из нержавеющей стали |

Инвентарный |

Ручной |

Перемешивание, накладывание и нанесение смеси |

3 |

|

11. |

Сокол деревянный или алюминиевый |

« |

« |

Подноска и разравнивание растворной смеси |

2 |

|

12. |

Полутерок пластмассовый или деревянный |

« |

Длина 50 - 60 см |

Нанесение растворной смеси на поверхность |

2 |

|

13. |

Правило алюминиевое |

h-правило |

Длина от 1 до 2,2 м |

Разравнивание нанесенной растворной смеси |

2 |

|

14. |

Правило алюминиевое |

Трапециевидное |

Длина 1; 1,5 м |

Срезка неровностей на оштукатуренной поверхности |

2 |

|

15. |

Шпатель широкий из нержавеющей стали |

Инвентарный |

Ручной |

« |

1 |

|

16. |

Шпатели угловые для внешних и внутренних углов |

« |

« |

Разравнивание растворной смеси на внутренних и внешних углах, откосах |

2 |

|

17. |

Рубанок «кантенхобель» |

Специальный |

« |

Срезка неровностей на оштукатуренной поверхности оконных и дверных откосов, внешних и внутренних углах |

1 |

|

18. |

Терка губчатая |

Инвентарная |

« |

Затирка оштукатуренной поверхности |

2 |

|

19. |

Полутерок из нержавеющей стали или швейцарский сокол |

« |

« |

Получение гладкой поверхности |

2 |

|

20. |

Валик специальный рельефный или кисть жесткая |

« |

« |

Структурирование поверхности |

1 |

|

21. |

Гребень штукатурный или шпатель узкий из нержавеющей стали |

Инвентарный |

Ручной |

Нанесение борозд на первый слой |

1 |

|

22. |

Пила «штукзэге» |

Специальная |

« |

Прорезка оштукатуренной поверхности потолка по периметру |

1 |

|

23. |

Угольник деревянный |

Инвентарный |

|

Проверка прямых углов оштукатуренной поверхности |

1 |

|

24. |

Угольник металлический с передвижной планкой |

« |

|

Проверка точности «угла рассвета» откосов |

1 |

|

25. |

Конус СтройЦНИЛ |

« |

|

Определение подвижности растворной смеси |

1 |

|

26. |

Ножницы |

Инвентарные |

« |

Резка стеклотканевой сетки |

1 |

|

27. |

Заглаживающая кельма из нержавеющей стали |

« |

« |

Заглаживание малых поверхностей, внутренних углов |

2 |

ВЕДОМОСТЬ ПОТРЕБНОСТИ В МАТЕРИАЛАХ И ИЗДЕЛИЯХ

Высококачественное оштукатуривание и оштукатуривание со структурированием поверхностей стен и перегородок гипсовой растворной смесью Ротбанд и Гольдбанд в один слой толщиной до 15 мм

Таблица 5.2

Измеритель: 100 м2 оштукатуриваемой поверхности

|

Наименование материалов |

Ед. изм. |

Поверхность |

Обоснование норм расхода материалов |

|

|

по камню |

по бетону |

|||

|

Грунтовки: |

кг |

|

|

Форма ЗОМ |

|

Грундирмиттель |

|

10,4 |

- |

|

|

или |

|

|

|

|

|

Тифенгрунд |

кг |

8,3 |

- |

|

|

Бетоконтакт |

м |

- |

31,6 |

|

|

Профили маячковые оцинкованные |

м |

99,8 |

99,8 |

|

|

Профили угловые оцинкованные |

3 |

25,1 |

25,1 |

|

|

Смесь растворная гипсовая |

м |

1,44 |

1,44 |

|

|

в т.ч.: |

|

|

|

|

|

смесь сухая Ротбанд или Гольдбанд; |

кг |

1218,5 |

1218,5 |

|

|

вода |

л |

794,8 |

794,8 |

|

Высококачественное оштукатуривание поверхностей потолков гипсовой растворной смесью Ротбанд в один слой толщиной до 15 мм

Таблица 5.3

Измеритель: 100 м2 оштукатуриваемой поверхности

|

Наименование материалов |

Ед. изм. |

По бетону |

Обоснование норм расхода материалов |

|

Грунтовка Бетоконтакт |

кг |

31,9 |

Форма ЗОМ |

|

Смесь растворная гипсовая |

м3 |

1,6 |

|

|

в т.ч.: |

|

|

|

|

смесь сухая Ротбанд; |

кг |

1351 |

|

|

вода |

л |

902 |

Оштукатуривание поверхности оконных и дверных откосов гипсовой растворной смесью Ротбанд и Гольдбанд в один слой толщиной до 15 мм

Таблица 5.4

Измеритель: 100 м2 оштукатуриваемой поверхности

|

Наименование материалов |

Ед. изм. |

Поверхность |

Обоснование норм расхода материалов |

|

|

по камню |

по бетону |

|||

|

Грунтовки: |

кг |

|

|

Форма ЗОМ |

|

Грундирмиттель |

|

10,4 |

- |

|

|

или |

|

|

|

|

|

Тифенгрунд |

кг |

8,4 |

- |

|

|

Бетоконтакт |

м |

- |

31,7 |

|

|

Профили угловые оцинкованные |

м3 |

290 |

290 |

|

|

Смесь растворная гипсовая |

|

1,54 |

1,54 |

|

|

в т.ч.: |

|

|

|

|

|

смесь сухая Ротбанд или Гольдбанд; |

кг |

1313 |

1313 |

|

|

вода |

л |

880 |

880 |

|

Устройство второго слоя толщиной 5 мм при высококачественном оштукатуривании стен и перегородок, потолков, оконных и дверных откосов гипсовой растворной смесью Ротбанд и Гольдбанд

Таблица 5.5

Измеритель: 100 м2 оштукатуриваемой поверхности

|

Наименование материалов |

Ед. изм. |

Поверхность стен и перегородок |

Обоснование норм расхода материалов |

||

|

стен и перегородок |

потолков* |

откосов |

|||

|

Смесь растворная гипсовая |

м3 |

0,48 |

0,53 |

0,51 |

Форма ЗОМ |

|

в т.ч.: |

|

|

|

|

|

|

смесь сухая Ротбанд или Гольдбанд; |

кг |

406,2 |

450,3 |

437,7 |

|

|

вода |

л |

260 |

301 |

293 |

|

Примечание. Для оштукатуривания потолков применяется растворная гипсовая смесь Ротбанд.

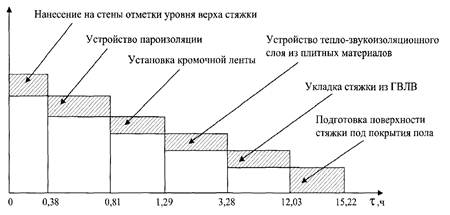

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Продолжительность и трудоемкость высококачественной штукатурки поверхностей гипсовой смесью

Таблица 6.1

Измеритель: 100 м2 оштукатуриваемой поверхности

|

№ п/п |

Наименование показателей |

Ед. изм. |

Оштукатуривание поверхности гипсовыми смесями |

Нанесение второго слоя смеси на поверхность |

|||||

|

стен |

стен со структурированием |

потолков |

откосов |

стен |

потолков |

откосов |

|||

|

1. |

Продолжительность работ |

ч |

22,3 |

15,6 |

26,8 |

46,9 |

7,66 |

8,46 |

13,3 |

|

2. |

Трудоемкость на 100 м2 |

чел.-ч |

65,9 66 |

46,8 46.9 |

79,46 |

139,6 139,7 |

23 |

25,4 |

40 |

|

3. |

Машиноемкость |

маш.-ч |

0,2 |

0,2 |

0,23 |

0,21 |

0,07 |

0,08 |

0,08 |

|

4. |

Максимальное количество рабочих |

чел. |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

|

5. |

Выработка на 1 чел.-ч |

м2 |

1,52 |

2,13 |

1,26 |

0,72 |

4,35 |

3,94 |

2,5 |

Примечание: над чертой - трудоемкость при оштукатуривании по камню, под чертой - по бетону.

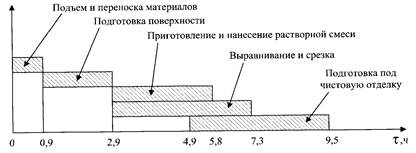

Калькуляция затрат труда и машинного времени на высококачественное оштукатуривание поверхностей стен и перегородок гипсовыми растворными смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм

Таблица 6.2

Измеритель: 100 м2 оштукатуриваемой поверхности

|

№ п/п |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Обоснование (ЕНиР и др. нормы, расценки) |

Нормы времени |

Затраты труда |

||

|

рабочих, чел.-ч |

машиниста, чел.-ч (работа маш., маш.-ч) |

рабочих, чел.-ч |

машиниста, чел.-ч (работа маш., маш.-ч) |

|||||

|

1. |

Подготовка поверхности |

м2 |

100 |

Расчет ОАО «Тулаоргтехстрой» методом технического нормирования |

- |

- |

1,6 |

- |

|

2. |

Грунтование поверхности |

м2 |

100 |

- |

- |

1,6 |

- |

|

|

3. |

Установка маяков и защитных уголков |

м |

124,9 |

- |

- |

9,1 |

- |

|

|

4. |

Приготовление растворной смеси |

м3 |

1,44 |

- |

- |

3,8 |

- |

|

|

5. |

Нанесение растворной смеси |

м3 |

1,44 |

- |

- |

10,9 |

- |

|

|

6. |

Выравнивание поверхности |

м2 |

100 |

- |

- |

15,6 |

- |

|

|

7. |

Срезка неровностей трапециевидным правилом или широким шпателем |

м2 |

100 |

- |

- |

5,7 |

- |

|

|

8. |

Затирка и заглаживание |

м2 |

100 |

- |

- |

15,8 |

- |

|

|

9. |

Подача материалов на этажи подъемником г/п до 0,5 т на высоту 30 м при оштукатуривании по: |

|

|

ЕНиР 1987 Е1-16, табл. 2, № 6 а - г |

|

|

|

|

|

|

|

|

|

|||||

|

|

камню; |

100 т |

0,01275 |

|

31,6 |

15,8 |

0,4 |

0,2 |

|

|

по бетону |

100 т |

0,0131 |

|

31,6 |

15,8 |

0,4 |

0,2 |

|

10. |

Переноска материалов при оштукатуривании по: |

|

|

ЕНиР 1987 Е1-19, № 1 а |

|

|

|

|

|

|

камню; |

1 т |

1,275 |

|

1,1 |

- |

1,4 |

- |

|

|

по бетону |

1 т |

1,31 |

|

1,1 |

- |

1,44 |

- |

|

|

Итого при оштукатуривании по: |

|

|

|

|

|

|

|

|

|

камню; |

|

|

|

|

|

65,9 |

0,2 |

|

|

по бетону |

|

|

|

|

|

66 |

0,2 |

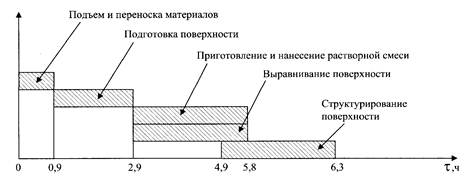

Калькуляция затрат труда и машинного времени на высококачественное оштукатуривание со структурированием поверхностей стен и перегородок гипсовыми растворными смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм

Таблица 6.3

Измеритель: 100 м2 оштукатуриваемой поверхности

|

№ п/п |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Обоснование (ЕНиР и др. нормы, расценки) |

Нормы времени |

Затраты труда |

||

|

рабочих, чел.-ч. |

машиниста, чел.-ч (работа маш., маш.-ч) |

рабочих, чел.-ч |

машиниста, чел.-ч (работа маш., маш.-ч) |

|||||

|

1. |

Подготовка поверхности |

м2 |

100 |

Расчет ОАО «Тулаоргтехстрой» методом технического нормирования |

- |

- |

1,6 |

- |

|

2. |

Грунтование поверхности |

м2 |

100 |

- |

- |

1,6 |

- |

|

|

3. |

Установка маяков и защитных уголков |

м |

124,9 |

- |

- |

9,1 |

- |

|

|

4. |

Приготовление растворной смеси |

м3 |

1,44 |

- |

- |

3,8 |

- |

|

|

5. |

Нанесение растворной смеси |

м3 |

1,44 |

- |

- |

10,9 |

- |

|

|

6. |

Выравнивание поверхности |

м2 |

100 |

- |

- |

15,6 |

- |

|

|

7. |

Структурирование поверхности |

м2 |

100 |

- |

- |

2,4 |

- |

|

|

8. |

Подача материалов на этажи подъемником г/п до 0,5 т на высоту 30 м при оштукатуривании по: |

|

|

ЕНиР 1987 Е1-16, табл. 2, № 6 а - г |

|

|

|

|

|

|

камню; |

100 т |

0,01275 |

|

31,6 |

15,8 |

0,4 |

0,2 |

|

|

по бетону |

100 т |

0,0131 |

|

31,6 |

15,8 |

0,42 |

0,2 |

|

9. |

Переноска материалов при оштукатуривании по: |

|

|

ЕНиР 1987 Е1-19, № 1 а |

|

|

|

|

|

|

камню; |

1 т |

1,275 |

|

1,1 |

- |

1,4 |

- |

|

|

по бетону |

1 т |

1,31 |

|

1,1 |

- |

1,44 |

- |

|

|

Итого при оштукатуривании по: |

|

|

|

|

|

|

|

|

|

камню; |

|

|

|

|

|

46,8 |

0,2 |

|

|

по бетону |

|

|

|

|

|

46,9 |

0,2 |

Калькуляция затрат труда и машинного времени на высококачественное оштукатуривание поверхностей потолков гипсовой растворной смесью Ротбанд в один слой толщиной до 15 мм

Таблица 6.4

Измеритель: 100 м2 оштукатуриваемой поверхности

|

№ п/п |

Наименование технологических |

Ед. изм. |

Объем работ |

Обоснование (ЕНиР и др. нормы, расценки) |

Нормы времени |

Затраты труда |

||

|

рабочих, чел.-ч |

машиниста, чел.-ч (работа маш., маш.-ч) |

рабочих, чел.-ч |

машиниста, чел.-ч (работа маш., маш.-ч) |

|||||

|

1. |

Подготовка поверхности |

м2 |

100 |

Расчет ОАО «Тулаоргтехстрой» методом технического нормирования |

- |

- |

2 |

- |

|

2. |

Грунтование поверхности |

м2 |

100 |

- |

- |

2 |

- |

|

|

3. |

Провешивание поверхности |

м2 |

100 |

- |

- |

3,6 |

- |

|

|

4. |

Устройство растворных маяков |

м2 |

100 |

- |

- |

5 |

- |

|

|

5. |

Установка и перестановка козел |

м2 |

100 |

- |

- |

8,7 |

- |

|

|

6. |

Приготовление растворной смеси |

м3 |

1,6 |

- |

- |

3,8 |

- |

|

|

7. |

Нанесение растворной смеси |

м3 |

1,6 |

- |

- |

11,8 |

- |

|

|

8. |

Выравнивание поверхности |

м2 |

100 |

- |

- |

16,1 |

- |

|

|

9. |

Срезка неровностей трапециевидным правилом или широким шпателем |

м2 |

100 |

|

|

6,6 |

|

|

|

10. |

Затирка и заглаживание |

м2 |

100 |

- |

- |

16,3 |

- |

|

|

11. |

Прорезка штукатурного слоя |

м |

45 |

- |

- |

1,5 |

- |

|

|

12. |

Подача материалов на этажи подъемником г/п до 0,5 т на высоту 30 м |

100 т |

0,0146 |

ЕНиР 1987 Е1-16, табл. 2, № 6 а - г |

31,6 |

15,8 |

0,46 |

0,23 |

|

13. |

Переноска материалов |

1 т |

1,46 |

ЕНиР 1987 E1-19, № 1 а |

1,1 |

- |

1,6 |

- |

|

|

Итого: |

|

|

|

|

|

79,46 |

0,23 |

Калькуляция затрат труда и машинного времени на оштукатуривание поверхностей оконных и дверных откосов гипсовыми растворными смесями Ротбанд и Гольдбанд в один слой толщиной до 15 мм

Таблица 6.5

Измеритель: 100 м2 оштукатуриваемой поверхности

|

№ п/п |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Обоснование (ЕНиР и др. нормы, расценки) |

Нормы времени |

Затраты труда |

||

|

рабочих, чел.-ч |

машиниста, чел.-ч (работа маш., маш.-ч) |

рабочих, чел.-ч |

машиниста, чел.-ч (работа маш., маш.-ч) |

|||||

|

1. |

Подготовка поверхности |

м2 |

100 |

Расчет ОАО «Тулаоргтехстрой» методом технического нормирования |

- |

|

2,5 |

|

|

2. |

Грунтование поверхности |

м2 |

100 |

- |

|

4,4 |

|

|

|

3. |

Установка сетчатых угловых профилей |

м |

290 |

- |

|

24,2 |

|

|

|

4. |

Приготовление растворной смеси |

м3 |

1,54 |

- |

|

8,7 |

|

|

|

5. |

Нанесение растворной смеси |

м3 |

1,54 |

- |

|

20,4 |

|

|

|

6. |

Выравнивание поверхности |

м2 |

100 |

- |

|

27,8 |

|

|

|

7. |

Срезка неровностей трапециевидным правилом или широким шпателем |

м2 |

100 |

- |

|

11,4 |

|

|

|

8. |

Затирка и заглаживание |

м2 |

100 |

- |

|

38,3 |

|

|

|

9. |

Подача материалов на этажи подъемником г/п до 0,5 т на высоту 30 м при оштукатуривании по: |

ЕНиР 1987 Е1-16, табл. 2, № 6 а - г |

|

|

|

|||

|

|

камню; |

100 т |

0,0136 |

|

31,6 |

15,8 |

0,42 |

0,21 |

|

|

бетону |

100 т |

0,0139 |

|

31,6 |

15,8 |

0,44 |

0,4 |

|

10. |

Переноска материалов при оштукатуривании по: |

ЕНиР 1987 Е1-19, № 1 а |

||||||

|

|

камню; |

1 т |

1,36 |

|

1,1 |

- |

1,48 |

- |

|

|

бетону |

1 т |

1,39 |

|

1,1 |

- |

1,53 |

- |

|

|

Итого при оштукатуривании по: |

|

|

|

|

|

|

|

|

|

камню; |

|

|

|

|

|

139,6 |

0,21 |

|

|

бетону |

|

|

|

|

|

139,7 |

0,21 |

Калькуляция затрат труда и машинного времени на второй слой толщиной 5 мм при высококачественном оштукатуривании поверхностей стен и перегородок гипсовыми растворными смесями Ротбанд и Гольдбанд

Таблица 6.6

Измеритель: 100 м2 оштукатуриваемой поверхности

|

№ п/п |

Наименование технологических процессов |

Ед. изм. |