НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Строительные конструкции металлические

НАСТИЛЫ СТАЛЬНЫЕ

ПРОФИЛИРОВАННЫЕ ДЛЯ УСТРОЙСТВА

ПОКРЫТИЙ ЗДАНИЙ И СООРУЖЕНИЙ

Правила, контроль выполнения и требования

к результатам работ

СТО НОСТРОЙ 2.10.89-2013

Москва 2013

Предисловие

|

1 РАЗРАБОТАН |

ЗАО «Центральный научно-исследовательский и проектный институт строительных металлоконструкций им. Н.П. Мельникова («ЗАО «ЦНИИПСК им. Мельникова») |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по промышленному строительству Национального объединения строителей, протокол от 12 декабря 2012 г. № 20 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 15 марта 2013 г. № 40 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

СОДЕРЖАНИЕ

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей, утвержденной Советом Национального объединения строителей 20 апреля 2011 г., протокол № 18.

Целью разработки данного стандарта является создание обобщающего нормативного документа, учитывающего прогрессивный опыт применения стальных профилированных настилов для устройства покрытий в строительстве и при реконструкции объектов промышленного и гражданского назначения в соответствии с требованиями их безопасной эксплуатации.

Авторский коллектив: канд. техн. наук Н.И. Пресняков, канд. техн. наук Э.Л. Айрумян, канд. техн. наук В.Ф. Беляев, С.И. Бочкова, Н.И. Каменщиков (ЗАО «ЦНИИПСК» им. Мельникова).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Строительные конструкции металлические НАСТИЛЫ

СТАЛЬНЫЕ ПРОФИЛИРОВАННЫЕ Правила и контроль монтажа, требования к результатам работ Metal structures Profiled steel sheets for making-up of building and construction roof decks Rules and control of the assembly, requirements for work results |

1 Область применения

1.1 Настоящий стандарт устанавливает правила выполнения монтажа профилированных настилов для устройства покрытий зданий и сооружений, требования к результатам выполняемых монтажных работ и к системе контроля качества их выполнения. Положения разделов 4, 10 являются рекомендуемыми.

(Поправка)

1.2 Стандарт распространяется на профилированные настилы в прогонных и беспрогонных системах покрытий, в том числе на настилы, работающие как диафрагмы жесткости в плоскости их закрепления на опорах.

1.3 Объектом стандартизации являются профилированные настилы покрытий зданий и сооружений, выполненные из холодногнутых профилей по ГОСТ 24045, из оцинкованной стали толщиной от 0,5 до 1,5 мм по ГОСТ 14918, ГОСТ Р 52146 и ГОСТ Р 52246.

1.4 Настоящий стандарт дополняет требования к монтажу профилированных стальных настилов покрытий, указанные в [1]

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.401-91 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 12.1.004-91* Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.035-78 Система стандартов безопасности труда. Щитки защитные лицевые для электросварщиков. Технические условия

ГОСТ 12.4.059-89 Система стандартов безопасности труда. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 12.4.107-82 Система стандартов безопасности труда. Строительство. Канаты страховочные. Общие технические требования

ГОСТ 21.502-2007 Система проектной документации для строительства. Правила выполнения проектной и рабочей документации металлических конструкций

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 3134-78* Уайт-спирит. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7948-80 Отвесы стальные строительные. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 15150-69* Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17475-80* Винты с потайной головкой классов точности А и В. Конструкция и размеры

ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

ГОСТ 24045-2010 Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия

ГОСТ 26433.2-94 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 50849-96* Пояса предохранительные строительные. Общие технические условия. Методы испытаний

ГОСТ Р 51694-2000 Материалы лакокрасочные. Определение толщины покрытия

ГОСТ Р 52146-2003 Прокат тонколистовой холоднокатаный и горячекатаный оцинкованный с полимерным покрытием с непрерывных линий

ГОСТ Р 52246-2004 Прокат листовой горячеоцинкованный. Технические условия

ГОСТ Р 52953-2008 Материалы и изделия теплоизоляционные. Термины и определения

СП 17.13330.2011 «СНиП II-26-76 Кровли»

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства»

СП 28.13330.2012 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции»

СНиП 12-03-2001 Безопасность труда в строительстве. Ч. 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Ч. 2. Строительное производство

СТО НОСТРОЙ 2.33.52-2011 «Организация строительного производства. Организация строительной площадки. Новое строительство»

СТО НОСТРОЙ 2.10.64-2012 «Организация строительного производства. Сварочные работы. Правила, контроль выполнения и требования к результатам работ»

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 покрытие: Верхняя конструкция здания или сооружения, в которой настил выполняет несущие и ограждающие функции от атмосферных осадков.

3.2 гофрированный листовой профиль (далее - профиль): Стальной лист с регулярно расположенными продольными гофрами, образованными в процессе холодной прокатки листа на профилегибочном стане.

3.3 защитное покрытие профиля: Цинковое покрытие листовой стали по ГОСТ Р 52246, из которой изготавливается профиль, с дополнительным полимерным покрытием по ГОСТ Р 52146 или без него.

3.4 стальной профилированный настил (далее - настил): Гофрированные листовые профили, соединенные между собой по продольным краям и закрепленные на опорных конструкциях покрытия, расположенных поперек гофров настила.

3.5 прогон: Стальной или деревянный элемент несущих конструкций покрытия, выполняющий функцию опоры настила.

3.6 диафрагма из профилированного настила: Настил, выполняющий функцию горизонтальных связей покрытия в плоскости его закрепления на опорах.

Примечание - В диафрагмах настил должен крепиться на опорах в каждой волне, причем соединения профилей настила между собой и на опорах являются расчетными.

3.7 самонарезающий винт: Крепежное изделие для крепления настила к стальным конструкциям покрытия, установленное в просверленное отверстие меньшего диаметра или в сплошной металл, благодаря само сверлящей конструкции винта с наконечником в виде сверла.

3.8 дюбель-гвоздь: Крепежное изделие в виде стального гвоздя с шайбой для крепления настила к стальным конструкциям покрытия с помощью пристрелки пороховым монтажным пистолетом.

3.9 комбинированная (вытяжная) заклепка: Крепежное изделие для соединения профилей настила между собой внахлест, состоящее из трубчатого алюминиевого (стального) корпуса и вставленного в него стального калиброванного стержня.

3.10 сварная электрозаклепка: Точечное сварное соединение настила со стальными конструкциями покрытия, выполняемое методом его проплавления с помощью дуговой сварки порошковой проволокой.

3.11 теплоизоляционный материал (далее - утеплитель): Материал по ГОСТ Р 52953, предназначенный для уменьшения теплопереноса и теплоизоляционные свойства которого зависят от его химического состава и/или физической структуры.

3.12 укрупненная карта: Профили, соединенные между собой по продольным краям и образующие монтажный элемент в виде фрагмента настила..

4 Общие положения о применении профилированных настилов в строительстве

4.1 Профилированные настилы закрепляются на опорных конструкциях покрытия, расположенных поперек гофров настила. Настил должен иметь повторяющиеся гофры одинаковой формы по ширине профиля.

4.2 В зависимости от формы поперечного сечения гофра профили настила можно разделить условно на четыре основные группы:

- волнистые профили (рисунок 1);

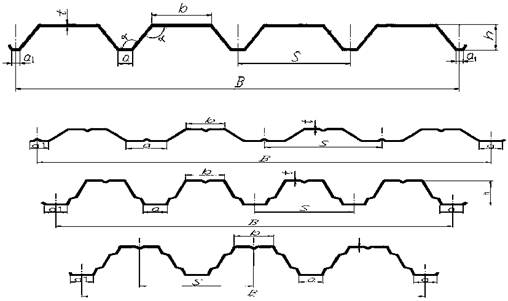

- профили с трапециевидными гофрами (рисунок 2);

- кассетные профили (изображение а) рисунок 3);

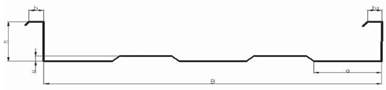

- профили для настила с фальцевым соединением (изображение а) рисунок 4) и с соединениями в двойной фальц (изображение б) рисунок 4).

4.3 Волнистые профили с гофрами синусоидальной формы высотой не более 20 мм применяют в настилах неутепленной кровли, выполняющей в основном гидроизолирующую функцию и не содержащей в своем составе теплоизолирующих материалов.

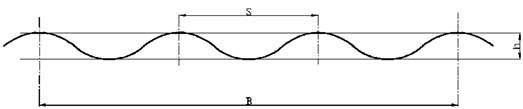

S - шаг волны; В - монтажная ширина; h - высота гофра

Рисунок 1 - Профиль с волнообразной формой гофров

4.4 Профили с трапециевидными гофрами выполняют по ГОСТ 24045 из оцинкованной стали толщиной от 0,5 до 1,5 мм с высотой гофров от 20 до 160 мм. Настилы из таких профилей могут применяться в конструкциях утепленных и неутепленных покрытий.

а и b - ширина полок; t - толщина профиля

Рисунок 2 - Профили с трапециевидными гофрами

4.5 Кассетные профили из стали толщиной не менее 0,7 мм крепятся к прогонам или конструкциям каркаса беспрогонного покрытия (фермам или балкам), поддерживая утеплитель, который располагается в полости профилей. Настил по несущим кассетным профилям выполняется из гофрированных листов с гофрами высотой не более 60 мм (изображение б) рисунок 3).

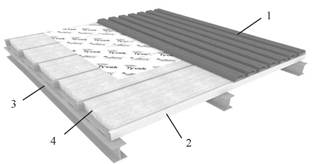

а) профиль для настила кассетного типа

б) конструктивная схема покрытия из кассетных профилей

б) конструктивная схема покрытия из кассетных профилей

1 - наружная обшивка из профилей с трапециевидными гофрами; 2 - кассетный

профиль;

3 - прогон; 4 - утеплитель

Рисунок 3 - Покрытие из кассетных профилей

4.6 В неутепленных и утепленных покрытиях настил с продольными соединениями в двойной фальц (изображение б) рисунок 4) выполняет функцию кровли. Профили такого настила имеют по продольным краям отгибы (изображение а) рисунок 4) и выполняются из оцинкованной рулонной стали толщиной 0,55 - 0,60 мм, как правило с полимерным покрытием.

а) профиль для настила с фальцевым соединением

б) соединение профилей в двойной стоячий фальц

1 - верхний профиль; 2 - нижний

профиль; 3 - кляммер;

4 - самонарезающий винт; 5 - элемент обрешетки

Рисунок 4 - Профиль для настила с фальцевым соединением

4.7 Для крепления профилей настила к стальным опорным конструкциям используются следующие типы соединений:

- соединения на самонарезающих винтах, установленных в предварительно просверленные отверстия меньшего диаметра, чем винт по [1];

- соединения на самонарезающих самосверлящих винтах по [1, 2];

- соединения на дюбелях, установленных пристрелкой специальным пороховым пистолетом по [1];

- соединения односторонней точечной сваркой (сварными электрозаклепками) для крепления неокрашенных профилей по [3].

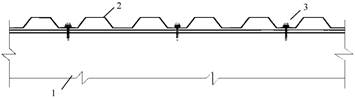

4.8 Профили настила крепятся на крайних опорных прогонах в каждой волне (изображение а) рисунок 5), на промежуточных опорах неразрезных настилов - через волну (изображение б) рисунок 5). Если настил в покрытии выполняет функцию диафрагмы жесткости, заменяющей требуемые горизонтальные связи, профили настила должны крепиться в каждой волне на всех опорных прогонах в соответствии с требованиями [1], [4], [5].

а) на крайних опорах

б) на промежуточных опорах

1 - опорный прогон; 2 - профиль; 3 - крепежный элемент

Рисунок 5 - Схема крепления настила на опорах

4.9 Соединения профилей настила между собой вдоль крайних полок должны выполняться одним из следующих способов:

- самонарезающими винтами, установленными в предварительно просверленных отверстиях или без них;

- вытяжными (комбинированными) заклепками, установленными в просверленных отверстиях;

- точечной контактной сваркой при изготовлении укрупненных карт настила из профилей без лакокрасочного покрытия.

4.10 Способ крепления настила по 4.7 и способ соединения профилей настила между собой по 4.9 принимаются при разработке рабочей документации марки КМ покрытия в зависимости от:

- марки профиля и вида его защитного покрытия;

-функционального назначения настила;

- степени агрессивного воздействия среды;

- толщины и ширины полки прогона, на который опирается настил.

5 Правила производства работ

5.1 Предварительные работы

5.1.1 Нормативно-технические документы и проектные материалы, необходимые для выполнения работ

5.1.1.1 Перед началом устройства покрытия с применением настила должны быть разработаны и утверждены следующие документы:

- основной комплект раздела проекта марки КМ, включенного в рабочий проект стальных конструкций покрытия здания или сооружения по ГОСТ 21.502, который разрабатывается организацией, имеющей Свидетельство СРО о допуске к данному виду работ;

- проект производства работ (ППР), который разрабатывается специализированной организацией, выполняющей монтаж конструкций покрытия в соответствии с рабочим проектом.

5.1.1.2 Основной комплект чертежей марки КМ, включенных в «рабочий проект» по ГОСТ 21.502, должен содержать:

- общие данные о настиле;

- нагрузки и воздействия на настил;

- чертежи общего вида металлических конструкций покрытия (планы, разрезы, фрагменты);

- схемы расположения профилей настила в покрытии;

- чертежи узлов и соединений настила покрытия;

- спецификацию профилей и изделий настила;

- расчеты.

5.1.1.3 Рабочие чертежи марки КМ должны содержать необходимые и достаточные данные для разработки деталировочных чертежей настила марки КМД, ППР и заказа профилей настила и метизов для его соединений.

Контроль качества проектной документации для выполнения профилированных настилов должен осуществлять главный инженер проекта.

5.1.2 Материалы для профилей

5.1.2.1 Для настила следует применять профили из оцинкованной рулонной стали по ГОСТ 14918, групп ХП и ПК с толщиной цинкового покрытия первого класса, нормальной разнотолщинности HP, нормальной точности прокатки по толщине БТ и ширине БН, нормальной плоскостности ПН с обрезкой кромки О по ГОСТ 19904. Допускается для изготовления профилей настила применять листовой горячеоцинкованный прокат марок 250 - 350 с классом двустороннего цинкового покрытия 275 по ГОСТ Р 52246. Оцинкованные профили с лакокрасочным покрытием должны изготовляться из стали группы ПК по ГОСТ 14918 или с полимерным покрытием по ГОСТ Р 52146.

5.1.2.2 Допускается применять профили из сталей зарубежного производства, показатели качества которых соответствуют требованиям ГОСТ 14918, ГОСТ Р 52146 и ГОСТ Р 52246.

5.1.3 Транспортировка, разгрузка и хранение пакетов с профлями настила

5.1.3.1 Транспортировка профилей настила к месту монтажа производится в пакетах массой не более 5,0 т, обвязанных металлической лентой через 2,0 - 3,0 м и надежно закрепленных от перемещений. В каждый пакет укладывают профили одной марки, длина которых не должна превышать 12 м при разнице длин профилей не более 250 мм. Упаковка должна обеспечивать сохранность профилей и их защитного покрытия от механических повреждений в процессе транспортировки [5].

5.1.3.2 Погрузка и разгрузка пакетов с профилями должна осуществляться при помощи подъемной техники с мягкими (текстильными) стропами, закрепленными в нескольких точках на пакете, а при длине пакета более 5 м - с помощью траверсы с вертикальными стропами.

5.1.3.3 По ГОСТ 24045 хранение профилей должно соответствовать следующим требованиям:

- условия хранения пакетов на строительной площадке должны соответствовать ГОСТ 15150 (условия 3 по таблице 13 раздела 10);

- пакеты профилей должны храниться в закрытых помещениях или под навесами, исключающими прямое попадание солнечных лучей и атмосферных осадков, а также образование конденсата внутри пакета из-за колебаний температуры и влажности;

- пакеты профилей должны размещаться на горизонтальной поверхности, на деревянных подкладках одинаковой толщины не менее 50 мм, шириной не менее 100 мм и длиной, превышающей ширину пакета на 100 мм. Расстояние между подкладками не должно превышать 3,0 м для профилей с гофрами выше 40 мм и 2,0 м для остальных типов профилей;

- условия хранения должны исключать механические повреждения, смещение профилей относительно друг друга, а также воздействие на них агрессивных жидкостей и огня;

- допустимый срок хранения пакетов на стройплощадке должен соответствовать документам производителя профилей (технические условия, стандарты организаций и др.);

- при хранении пакетов под навесами или в неотапливаемых помещениях должны быть приняты дополнительные меры по исключению образования и накопления конденсата внутри пакетов, пакеты следует располагать с продольным уклоном не менее 3° или увеличивая толщину подкладки в середине пакета.

5.1.3.4 При транспортировании и хранении пакеты можно размещать в один ярус. Допускается размещение пакетов в два или несколько ярусов при условии, что нагрузка от вышележащих пакетов не передается на нижний пакет (например, в стеллажах) или масса 1 м2 всех профилей, расположенных над нижним профилем, не превышает 3000 кг.

5.1.4 Контролируемые параметры и места контроля профилированного настила и его соединений

5.1.4.1 До начала монтажа настила необходимо выполнить следующие работы:

- закончить монтаж всех нижележащих конструкций покрытия (фермы, связи, прогоны) и закрепить их по проекту;

- окрасить все части конструкций, закрываемые настилом;

- установить лестницы для подъема рабочих на кровлю;

- доставить на стройплощадку и на рабочее место материалы, инструмент и приспособления [6];

- объединить в отдельные пакеты профили одной марки и одинаковой толщины;

- очистить профили от остатков эмульсии, грязи и окалины с помощью соответствующих растворителей и ветоши.

5.1.4.2 При приемке профилей настила должны контролироваться следующие параметры:

- качество цинкового и лакокрасочного покрытия профилей, которое должно удовлетворять требованиям нормативных документов к материалу исходной заготовки для профилирования по ГОСТ 9.307 и контролироваться в соответствии с ГОСТ Р 51694;

- качество защитных свойств покрытия профилей, которое должно быть подтверждено протоколом климатических испытаний по ГОСТ 9.401, приложенным к документу о качестве продукции;

- наличие потертостей, рисков, следов формообразующих валков на поверхности цинкового, лакокрасочного или полимерного покрытия, которые не должны нарушать его сплошности;

- предельные отклонения размеров для всех типов профилей, которые не должны превышать значений указанных в таблице 1;

|

В миллиметрах |

|

Высота профиля, h |

Предельные отклонения |

||

|

по высоте - размер, h |

по ширине - размер, В |

по длине - размер, L |

|

|

не более 40 |

±0,5 |

±8 |

±50 |

|

от 40 до 100 |

±0,5 |

||

|

более 100 |

±0,75 |

||

- серповидность профилей, которая не должна превышать 1,0 мм на 1 м длины профиля;

- волнистость на плоских участках профилей, которая не должна превышать 0,5 мм, а на отгибах крайних полок - 1,5 мм;

- разность ширин крайних полок профиля, которая должна быть не менее 2 мм;

- косина резов профилей, которая не должна выводить их длину за номинальный размер с учетом допустимого отклонения по длине, что проверяется измерением максимальной длины профиля с помощью рулетки;

- длина профилей, которая должна составлять не более 12 м.

5.1.4.3 Для контроля параметров по таблице 1 отбирают по одному верхнему профилю из каждого пакета. При получении неудовлетворительных результатов контроля хотя бы по одному из этих параметров приводится повторный контроль на удвоенном количестве профилей пакета. Если при повторной проверке хотя бы один профиль не удовлетворяет требуемым параметрам, то весь пакет подвергают поштучной проверке.

5.1.4.4 Толщина цинкового, полимерного и лакокрасочного покрытий на профилях настила должна проверяться в соответствии с ГОСТ Р 51694. Толщину покрытия следует определять с помощью стандартных толщиномеров типа МТ 2007 по ТУ 4276-004-45025003-2003 [7] или Константа-К5 по ТУ 4276-002-274-49627-2006 [8].

5.1.4.5 Для профилей настила, выполненных из стали зарубежного производства, должен быть предусмотрен входной контроль качества их материала в соответствии с требованиями СП 48.13330. При выполнении входного контроля на комплектовочной базе должны быть предоставлены документы (паспорта, сертификаты, акты и др.), подтверждающие качество стали настилов в соответствии с требованиями проектной и нормативно-технической документации. В случае необходимости определение механических свойств и химического состава материала настила по ГОСТ 1497 производится в процессе входного контроля на строительной площадке.

5.1.4.6 Для применения в неагрессивной среде профилированный настил в соответствии с СП 28.13330 должен выполняться из оцинкованной стали с толщиной цинка I класса по ГОСТ 14918 или из оцинкованной стали с классом цинкового покрытия 275 по ГОСТ Р 52246.

5.1.4.7 Номинальная толщина полимерного покрытия на лицевой и обратной сторонах проката и количество слоев покрытия должны соответствовать требованиям, указанным в проектной документации.

5.1.4.8 Для соединений профилированного настила должны применяться стальные крепежные изделия (самонарезающие винты, вытяжные заклепки и дюбель-гвозди) из коррозионностойкой стали или крепежные изделия, имеющие цинковое или кадмиевое покрытие толщиной не менее 10 мкм [1], [2], [9].

5.2 Основные работы

После выполнения комплекса предварительных работ по созданию условий для соблюдения технологии монтажа профилированного настила покрытия производятся основные работы. Монтаж настила следует выполнять при температуре не ниже минус 20 °С и не выше +30 °С при скорости ветра не более 10 м/с без осадков.

5.2.1 Способы монтажа профилированных настилов из гофрированных профилей

5.2.1.1 Монтаж настила осуществляется отдельными профилями или укрупненными картами.

5.2.1.2 Способ монтажа настила должен предусматриваться в ППР в зависимости от местных условий монтажа с учетом технико-экономической целесообразности выбранного варианта.

5.2.1.3 При монтаже настила без предварительного укрупнения в картины листовые профили подаются пакетами на покрытие с помощью крана. Количество профилей в поднимаемом пакете не должно превышать 10 шт. Пакеты профилей следует размещать над поперечными осями несущего каркаса здания вдоль ригелей и ферм, не допуская их размещение в пределах пролета прогонов [10].

5.2.1.4 Укладку настила следует производить в направлении от одного торца здания к другому и от продольного края покрытия к середине его пролета параллельными рядами (см. изображение а) рисунок 6) или ступенями (см. изображение б) рисунок 6). При использовании профилей длиной более 6 м и в случае соединения листов любой длины внахлестку применяется первый способ раскладки настила, в остальных случаях - возможен любой из этих способов в соответствии с [11].

5.2.1.5 Профили настила при полистовой раскладке настила должны располагаться по разметке, обеспечивающей фиксацию монтажной ширины гофрированного профиля (расстояния между осями крайних полок) с точностью ±10 мм на ширину профиля. При выходе торцевых свесов несущего профилированного листа на фасад здания в случае установки фасадных торцевых гребенок отклонения от точности монтажа листа по его ширине не должно превышать ±4 мм.

5.2.1.6 Для резки профилей следует использовать электролобзик, электроножницы или дисковую электропилу (абразивные диски для резки профилей применять не допускается).

а) рядовая; б) ступенчатая

Рисунок 6 - Последовательность укладки настила

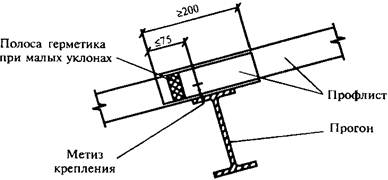

5.2.1.7 Соединение профилей настила между собой по продольным кромкам должно осуществляться внахлестку, по поперечным кромкам (на прогонах) - внахлестку или встык в соответствии с проектом. В тех случаях, когда в документации не оговорен шаг крепежа, профилированные листы должны крепиться в поперечном направлении через волну на промежуточных опорах и в каждой волне по периметру здания. Лист допускается крепить предварительно двумя метизами в крайних полках, но в конце смены необходимо закрепить листы полным количеством метизов согласно проекту.

В кровельных настилах ширина нахлестки в поперечных стыках настила (рисунок 7) должны быть не менее 200 мм.

Рисунок 7 - Поперечный стык настила

В настилах, работающих в покрытии как диафрагма жесткости, шаг метизов или сварных точек в продольных стыках профилей принимается по расчету, но не более 300 мм, в остальных случаях - не более 500 мм [4].

Настил кровли из профилированных листов должен выполняться на уклонах более 20 % (12°) без герметизации стыков, на уклонах от 10 % до 20 % (6° - 12°) следует предусмотреть герметизацию продольных и поперечных стыков между листами. Величина нахлестки профилей настила вдоль ската должна быть не менее 200 мм, поперек ската - на один гофр.

5.2.1.8 Осаживание верхнего профиля в местах нахлестки должно проводиться с помощью легких нажимов или ударов деревянного молотка, не повреждающих поверхность настила и не изменяющих форму сечения его гофров [12].

5.2.1.9 При укладке настила должно быть обеспечено расположение кромок профилей по прямой линии при соблюдении заданной проектом ширины опирания настила на прогоны в местах его поперечных стыков. Ширину опирания настила следует принимать не менее 40 мм на крайних и 60 мм на промежуточных опорах. В однопролетных настилах профили крепятся к прогонам в каждой волне. Профили неразрезных (многопролетных) настилов крепятся к крайним прогонам в каждой волне гофров, к промежуточным прогонам - через волну. Способы крепления настилов приведены в разделе 4.

5.2.1.10 При монтаже настила укрупненными картами размерами 6×12 м или 12×12 м карты собирают на стенде в зоне монтажа конструкций здания [13].

Стенд переставляют краном на новые стоянки по схеме, предусмотренной ППР.

5.2.1.11 Карты собирают из профилей одного типа, соединенных между собой по продольным кромкам с помощью вытяжных заклепок, расположенных с шагом не более 300 мм.

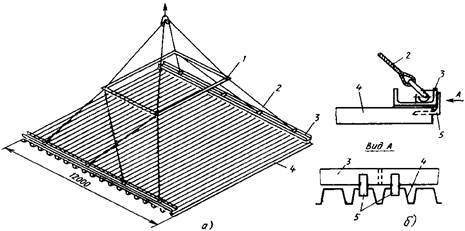

5.2.1.12 Готовую карту поднимают и подают к месту укладки с подвешенными на стропах швеллерными балками, Г-образные захваты которых заводят под листы. Карту укладывают на прогоны покрытия, выравнивают и подгоняют ее положение по рискам разметки на прогонах. Схема организации и монтажа покрытия из профилированного настила укрупненными картами показана на рисунке 8.

а) схема строповки; б) деталь захвата

1 - траверса; 2 - стропы; 3 - балки с захватными элементами;

4 - карта профнастила; 5 - захватные крючки

Рисунок 8 - Строповка карты покрытия из профнастила траверсой

5.2.1.13 Установка стальных профилированных настилов отдельными профилями или укрупненными картами должна проводиться по разметке, обеспечивающей фиксацию расчетной ширины профилированного листа (расстояния между осями крайних гофров), в соответствии со значениями, установленными ГОСТ 24045 или соответствующими ТУ, с точностью ±10 мм на ширину профилированного листа.

5.2.2 Выполнение креплений профилей

5.2.2.1 В стальных профилированных настилах используются следующие крепления листовых профилей:

- профили крепятся между собой на опорах к стальным прогонам самонарезающими винтами, дюбелями или сварными электрозаклепками;

- профили крепятся между собой в пролете по продольным кромкам с помощью вытяжных (комбинированных) заклепок или самонарезающих винтов;

- профили крепятся по продольным кромкам листов кровельного покрытия в двойной фальц.

5.2.2.2 Настил в картах крепят к прогонам самонарезающими винтами, дюбелями или сварными электрозаклепками, предусмотренными проектом. Места крепления карты к прогонам должны быть размечены при помощи группового шаблона. Стропы снимают только после установки не менее 30 % креплений от их общего числа в карте.

5.2.2.3 Самонарезающие винты в соединениях настила используют двух типов:

- самосверлящие винты с наконечником в виде сверла, позволяющим просверливать отверстия под винт в процессе его установки на место;

- самонарезающие винты без наконечника, требующие предварительно просверливать отверстие на месте установки винта.

5.2.2.4 Самосверлящие самонарезающие винты для соединения профилированных листов между собой должны иметь диаметр не менее 4,8 мм и длину не более 28 мм. Общая толщина двух или трех профилей, соединяемых этими винтами, должна быть не более 2,75 мм [2].

5.2.2.5 Для крепления настила к стальным несущим элементам покрытия (прогоны, балки, фермы) должны использоваться самосверлящие самонарезающие винты диаметром от 4,8 до 6,3 мм из высокопрочной стали с пределом прочности на срез не менее Fv = 320 МПа с цинковым покрытием толщиной не менее 10 мкм [2]. Эти винты применяют для крепления настила к основному металлу толщиной от 1,25 до 12,00 мм с временным сопротивлением не менее 370 МПа. Крепление настила выполняется непосредственно к опорной конструкции или через слой утеплителя при длине винта не более 55 мм. Для крепления настила в слабоагрессивной среде по СП 28.13330 используются самосверлящие винты диаметром 4,8 и 5,5 мм и длиной не более 100 мм из коррозионностойкой стали с пределом прочности на срез не менее Fv = 320 МПа [2].

5.2.2.6 Самонарезающие винты диаметром 6,3 мм с цинковым покрытием используют для крепления профилированных листов к металлическим конструкциям, в которых перед установкой винта необходимо просверлить отверстие меньшего диаметра, значение которого указанно в таблице 2. Длина этих винтов не должна превышать 100 мм.

Таблица 2 - Требуемые диаметры отверстий под винт

|

Толщина основного металла, мм |

2,0 |

4,0 |

6,0 |

≥ 7,0 |

|

Требуемый диаметр отверстия под винт, мм |

5,3 |

5,3 |

5,5 |

5,7 |

5.2.2.7 Самонарезающие винты могут поставляться с уплотняющими шайбами диаметром 16 мм из полимерного материала или без них. Для кровельного профилированного настила винты должны применяться с шайбами. Наконечник само сверлящего винта должен быть выполнен в форме сверла, длина которого зависит от толщины базового металла. Винты с коротким сверлом используют для соединения листов общей толщиной от 0,75 до 3,00 мм, со сверлом средней длины - для крепления к базовому металлу толщиной не более 6,00 мм, с длинным сверлом - для толщины от 5,00 до 12,00 мм. После установки винта сверло должно выступать из базового металла не менее, чем на 2,0 мм.

5.2.2.8 Винты устанавливаются с помощью электрических шуруповертов, снабженных ограничителем закручивания винта до требуемой глубины (для винтов с уплотнительными шайбами) или регуляторами крутящего момента (для винтов без шайб).

5.2.2.9 Для крепления профилированных листов толщиной от 0,6 до 1,5 мм к стальной конструкции толщиной от 3 до 8 мм используются универсальные дюбели диаметром 4,5 мм из стали с пределом прочности на растяжение Fp > 2000 МПа [1].

5.2.2.10 Дюбели применяют для крепления пакета из стальных листов настила общей толщиной не более 4,0 мм к конструкции из стали с пределом прочности не более 630 Н/мм2 [1].

5.2.2.11 Область применения дюбелей ограничивается толщиной и прочностью основного металла, максимальная толщина которого должна быть указана в сертификате на дюбель в зависимости от его марки.

5.2.2.12 Дюбели забиваются в базовый материал при помощи порохового монтажного пистолета, предназначенного для установки одиночных дюбелей или оборудованного магазином для дюбелей в ленте для серийной установки. Плотность прижатия профиля шайбой дюбеля проверяется с помощью щупа номинальной толщины 0,1 мм.

5.2.2.13 Для установки дюбеля ширина нижней опорной полки настила с трапециевидными гофрами должна быть не менее 40 мм. Расстояние от центра дюбеля до ближайшей стенки гофра должно быть не менее 20 мм.

5.2.2.14 Расстояние от края прикрепляемой конструкции до ближайшего дюбеля должно быть не менее 10 мм. Минимальный шаг дюбелей вдоль гофров настила принят 45 мм, поперек гофров - не менее 20 мм. Расстояние от дюбеля до края настила должно быть не менее 20 мм.

5.2.2.15 Сварные точечные соединения применяются для крепления неокрашенного профилированного настила к стальным несущим конструкциям в зданиях с неагрессивной средой.

5.2.2.16 Профили настила, приваренные к стальным оцинкованным или неоцинкованным конструкциям, должны выполняться из оцинкованной стали толщиной 0,8 - 1,0 мм по ГОСТ 14918.

5.2.2.17 Сварные соединения профилей настила с прогонами следует выполнять одним из способов точечной дуговой сварки [3]:

- под флюсом;

- в углекислом газе;

- самозащитной порошковой проволокой;

- покрытым электродом.

5.2.2.18 Проплавляемые участки поверхности и прилегающая к ним зона свариваемых листов и прогонов в радиусе не менее 20 мм перед сваркой должны быть очищены от грязи, ржавчины, смазки.

5.2.2.19 При ручной сварке профилей настила покрытыми электродами необходимо выполнить следующие операции по [3]:

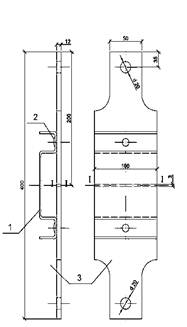

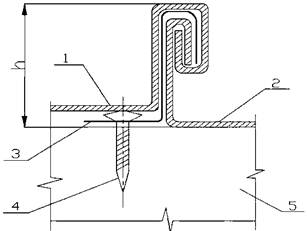

- установить на месте сварки устройство (рисунок 9);

- плотно прижать лист к прогону нажатием с помощью устройства (зазор между свариваемыми поверхностями допускается не более 0,5 мм).

- установить электрод в отверстие формирующего устройства;

- выполнить точечное соединение при сварочном токе 120 - 200 А в зависимости от диаметра электрода в течение 2 - 3 с.

- удалить устройство и переместить его к следующему месту сварки.

5.2.2.20 Поверхности соединений после окончания сварки должны быть очищены от шлака и остатков флюса.

5.2.2.21 Сварные соединения профилированного настила должны быть дополнительно защищены от коррозии в соответствии с требованиями 5.2.3 настоящего стандарта.

5.2.2.22 Контроль качества сварочных работ проводится в соответствии с разделом 7 настоящего стандарта и требованиями СТО НОСТРОЙ 2.10.64.

1 - медная пластина; 2 - стальная пластина; 3 - винт М16×16 ГОСТ 17475

Рисунок 9 - Устройство для ручной дуговой точечной сварки оцинкованного профилированного настила

5.2.2.23 Вытяжные (комбинированные) заклепки для соединения профилированных листов настила между собой состоят из алюминиевого или стального корпуса и стального стержня из калиброванной стали диаметром 2,5 - 2,8 мм. Состав вытяжной заклепки и схема заклепочного соединения приведены на рисунке 10. Установку заклепок осуществляют с помощью ручных пистолетов или клещей односторонней клепки.

а) до расклепывания; б) после расклепывания

1 - корпус заклепки; 2 - стержень; 3 - соединяемые листы;

4 - инструмент для клепки; 5 - бортик

Рисунок 10 - Схема соединения двух листов комбинированной заклепкой

5.2.2.24 Корпус заклепки из алюминиевого сплава диаметром от 2,4 до 6,4 мм и длиной до 50 мм должен иметь бортик диаметром от 5 до 13 мм.

5.2.2.25 Стальной корпус заклепки диаметром от 3,2 до 4,8 мм и длиной до 12 мм должен иметь бортик от 6,0 до 9,5 мм. Корпус и стержень заклепки изготовляют методом холодной высадки на специальных автоматах и поставляют в собранном виде.

5.2.2.26 Максимальная толщина пакета из соединяемых листов зависит от диаметра и длины корпуса заклепки. В соединяемых листах для установки заклепок предварительно просверливают отверстия диаметром на 0,1 мм больше, чем диаметр заклепки.

5.2.2.27 Несущая способность одной стандартной заклепки в соединениях профилированных листов внахлест определяется по результатам испытаний по стандартной методике [14].

5.2.2.28 Шаг заклепок в соединениях продольных кромок профилированных листов между собой не должен превышать 500 мм, кроме настилов, выполняющих функцию диафрагм жесткости в покрытиях зданий [4].

5.2.2.29 Безметизные соединения профилированных листов между собой по продольным кромкам в кровельном покрытии без поперечных стыков по скату выполняют с помощью фальцегибочной машинки, образующей двойной фальц в продольном стыке (см. изображение б) рисунок 3).

При этом по прогонам, установленным поперек ската кровли, располагают вдоль ската дополнительные стальные элементы из гнутых профилей, называемые тетивами. Размеры сечения тетив должны приниматься с учетом требуемой толщины утеплителя и величины зазора, равной 30 - 50 мм, между кровельным листом и поверхностью утеплителя.

Поперек тетив располагаются элементы обрешетки из деревянных брусьев или тонкостенных стальных профилей с шагом, определяемым расчетом на допустимые нагрузки, к ним мм с помощью кляммеров из оцинкованной стали толщиной 0,55 - 0,60 мм крепятся профилированные кровельные листы шириной не более 600 мм. При этом краевые отгибы соединяемых листов и кляммеры образуют общий продольный стык - двойной фальц. Двойной фальц может быть обжат при помощи элетромеханической фальцезакаточной машины или при помощи ручных кровельных приспособлений.

5.2.2.30 При устройстве кровельного покрытия из профилированного настила с фальцевыми продольными соединениями следует учитывать изменения линейных размеров листов вследствие теплового расширения металла. В конструкции кровельного покрытия требуется предусматривать достаточные зазоры, обеспечивающие свободное взаимное перемещение его составных частей, с целью предотвращения деформации согласно СП 17.13330.2011.

5.2.3 Защита профилированных листов и их соединений от коррозии

5.2.3.1 Защита стального профилированного настила и его соединений от коррозии должна выполняться в зависимости от степени агрессивного воздействия среды в соответствии с требованиями СП 28.13330.

5.2.3.2 Антикоррозионная защита сварных соединений профилированного настила должна осуществляться с помощью окрашивания с учетом следующих требований [3]:

- перед окрашиванием сварные точки следует очистить от брызг металла, шлака, остатков флюса и других загрязнений с помощью металлической щетки. Точки должны иметь гладкую поверхность без наплывов, с плавным переходом к основному металлу;

- подготовленные к защите сварные соединения следует обезжирить бензином - растворителем уайт-спирит по ГОСТ 3134 с помощью ветоши или кисти;

- на высушенную поверхность соединения необходимо нанести лакокрасочное покрытие, тип и номинальная толщина которого принимаются в соответствии с требованиями проектной документации.

5.2.3. Для применения в слабоагрессивной среде профилированный настил должен выполняться из оцинкованной стали с дополнительным полимерным покрытием по ГОСТ Р 52146. Для полимерного покрытия применяются следующие материалы:

- грунтовки толщиной 5 - 7 мкм;

- отделочные эмали толщиной 20 - 60 мкм;

- ПВХ пластизоль толщиной 100 - 200 мкм.

6 Требования к результатам работы после монтажа профилированного настила

6.1 Контроль качества монтажа профилированных настилов обеспечивается текущим контролем технологических процессов подготовительных и основных работ, а также контролем при приемке работ. По результатам текущего контроля технологических процессов составляются акты освидетельствования скрытых работ (форма акта приведена в приложении А).

6.2 В процессе подготовки монтажа настила проверяют:

- готовность конструктивных элементов покрытия и мест крепления профилей, средств механизации и инструмента к выполнению работ;

- качество профилей (размеры, отсутствие царапин, вмятин, изгибов, надломов и прочих дефектов).

6.3 В процессе монтажа покрытия проверяют на соответствие проекту:

- точность разметки прогонов;

- точность и прочность крепления профилированного настила;

- точность установки настила и, в частности, зазоры в местах их стыковки;

- плоскостность настила покрытия;

- правильность устройства фасонных деталей и примыканий.

6.4 Приемка работы после монтажа профилированного настила сопровождается оформлением акта приемки работ (форма акта приведена в приложении В). Качество оценивается степенью соответствия фактических параметров и характеристик смонтированного покрытия проектным, указанным в рабочей документации проекта. К акту прилагаются акты освидетельствования скрытых работ (форма акта приведена в приложении А).

Предельные отклонения фактического положения смонтированного профилированного настила не должны превышать при приемке значений, приведенных в таблице 3.

6.5 Приемка покрытия из стальных профилированных настилов производится приемочной комиссией в составе представителей заказчика и подрядчика и оформляется подписанием акта о приемке (форма приведена в приложении В). К акту прилагаются документы:

- проект покрытия и ППР;

- журнал производства работ;

- исполнительные чертежи;

- исполнительные схемы геодезической проверки;

- акты освидетельствования скрытых работ (форма приведена в приложении А);

- документы, удостоверяющие качество комплектующих деталей и материалов.

Таблица 3 - Предельные отклонения

|

Технические требования |

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

Отклонение от расчетной ширины профилированного листа |

±5 |

Измерительный, каждый профиль, журнал работ |

|

Отклонение от расчетной ширины профилированного листа при выходе торцевых свесов с установкой гребенок |

±4 |

|

|

Отклонение длины опирания профилированного настила на прогоны и ригели в местах поперечных стыков |

От 0 до минус 5 |

|

|

Отклонение засверливаемых отверстий под самонарезающие винты: глубина отверстия Н; диаметр отверстия D |

Н = длина винта +10,0 D = диаметр винта минус 0,3 |

Измерительный, выборочно в объеме 5 % винтов, исполнительная схема |

|

Отклонение засверливаемых отверстий под вытяжные заклепки: глубина отверстия Н; диаметр отверстия D |

Н - суммарная толщина соединяемых элементов D - диаметр заклепки плюс 1,0 |

Измерительный, выборочно в объеме 5% заклепок, исполнительная схема |

|

Отклонение размещения засверливаемых отверстий под крепежные изделия: расстояние до кромки несущего элемента; отклонение оси отверстия от проектного |

не менее 10,0 ±10,0 |

Измерительный, каждое отверстие, исполнительная схема |

|

Отклонение положения центров: |

|

Измерительный, каждый стык, журнал работ, выборочный в объеме 5 % метизов, журнал работ |

|

высокопрочных дюбелей, |

±5 |

|

|

самонарезающих винтов; |

±20 |

|

|

комбинированных заклепок: |

±5 |

|

|

- вдоль настила |

|

|

|

- поперек настила |

||

|

Уклон кровли |

От минус 1° до +2° |

Измерительный, журнал работ |

7 Система контроля выполнения работ

Строительный контроль выполнения работ необходимо осуществлять в соответствии с СП 48.13330.

7.1 Контрольные измерения и испытания настила и его соединений после монтажа

7.1.1 Контролируемые параметры и элементы, способы их измерения и оценки приведены в таблице 4.

7.1.2 Правила и точность измерений параметров настила и его соединений после монтажа должны соответствовать требованиям ГОСТ 26433.2.

Таблица 4 - Контролируемые параметры

|

Технологические процессы и операции |

Контролируемый параметр, элемент |

Допускаемое значение, требования |

Способ контроля и инструмент |

|

Установка профилированных листов и укрупненных карт |

|||

|

Разметка крайних точек горизонтальной линии обрешетки или прогона |

Точность разметки |

±2,0 мм |

Нивелир |

|

Разметка крайних точек по скату |

Точность разметки |

±2,0 мм |

Теодолит |

|

Разметка промежуточных точек крепления профилированных листов или укрупненных карт |

Точность разметки |

±2,0 мм |

Лазерный нивелир, отвес, рулетка |

|

Крепление профилированных листов или укрупненных карт |

Отклонение точек крепления профилей от проектного |

±10,0 мм |

Рулетка |

|

Входной контроль кровельного покрытия |

Отклонение линейных размеров от проектных |

По длине ±2,0 мм По ширине ±1,0 мм Разность длин диагоналей ±2,5 мм |

Рулетка |

|

Отклонение от плоскостности |

±1,0 мм |

Уровень, рулетка |

|

|

Внешний вид |

Отсутствие механических повреждений видовых поверхностей |

Визуально |

|

|

Крепление кровельного покрытия |

Отклонение от вертикальности и горизонтальности |

2,0 мм на 1 м длины |

Уровень, рулетка |

|

Отклонение от плоскостности |

1/500 длины ската (но не более 100 мм) |

Уровень, рулетка, линейка |

|

7.2 Контроль качества сварочных работ

7.2.1 Контроль выполнения сварочных работ должен отвечать требованиям СТО НОСТРОЙ 2.10.64 и включать:

- входной контроль;

- операционный контроль;

- приемочный контроль.

7.2.2 Контроль качества сварки профилированного настила необходимо осуществлять посредством входного контроля качества сварочных материалов, условий их хранения и подготовки к сварке, предварительной проверки технического состояния оборудования, проверки соблюдения технологии сборки и сварки, контроля качества сварных соединений [3].

7.2.3 Для ручной сварки покрытым электродом следует использовать электроды МР-3 диаметром 3,0 и 4,0 мм по ГОСТ 9466 в соответствии с сертификатом, подтверждающим их соответствие государственному стандарту или паспорту.

7.2.4 Поверхность электродов должна быть чистой и гладкой, без механических повреждений.

7.2.5 Сварочные материалы следует хранить в сухом закрытом помещении при температуре не ниже +18 °С и относительной влажности не более 50 %.

7.2.6 Покрытые электроды перед употреблением необходимо прокалить. Режим прокалки электродов МР-3 и гарантийный срок их хранения приводятся в таблице 5.

Таблица 5 - Режим прокалки электродов

|

Марка материала |

Гарантийный срок хранения, мес. |

Режим прокалки |

Срок годности после прокалки, сутки |

Количество допустимых прокалок |

|

|

температура, °С |

время, ч |

||||

|

МР-3 |

6 |

150 - 180 |

1,5 |

30 |

2 |

7.2.7 Лицо, ответственное за производство работ, должно систематически проверять в рамках операционного контроля соблюдение технологии сборки и сварки. Контролируемые параметры сборки и способы их контроля приводятся в таблице 4.

7.2.8 В процессе приемочного контроля качество сварных соединений следует оценивать внешним осмотром и выборочными измерениями соединений в объеме 5 % соединений и механическими испытаниями контрольных образцов на срез. По результатам визуального и измерительного контроля оформляется акт (см. приложение Е СТО НОСТРОЙ 2.10.64).

7.2.9 По внешнему виду сварная электрозаклепка после установки должна иметь поверхность с плавным переходом к основному металлу, диаметр 20 ± 2 мм и выпуклость по высоте не более 4 мм.

7.2.10 В сварных соединениях не допускаются трещины, прожоги и выплески металла.

7.2.11 Для контроля качества сварного соединения СТО НОСТРОЙ 2.10.64 предусматривает разрушающий метод контроля в виде механических испытаний допускных образцов сварщиков и производственных контрольных сварных соединений. Для этого монтажная организация должна изготовить не менее трех контрольных образцов и представить их контрольной комиссии для испытаний на срез по ГОСТ 6996 (см. рисунок 11).

Контрольные образцы испытывают на срез перед началом производства сварочных работ на сооружаемом объекте.

|

а) контрольный образец |

б)

хвостовик контрольного образца |

|

|

|

1 - фрагмент настила; 2 - сварная точка; 3 - хвостовик оснастки

Рисунок 11 - Контрольный образец для механических испытаний сварного соединения на срез

7.2.12 Результаты испытания контрольных образцов на срез считают удовлетворительными, если все образцы соединения настила с несущим элементом выдерживают разрушающие усилия не менее 4,4 кН.

7.2.13 При положительных результатах испытаний контрольных образцов принимают решение о сварке проектных соединений в установленном режиме.

7.2.14 По результатам испытания соединений составляется акт с указанием диаметра сварной точки и характера ее разрушения (форма приведена в приложении Б).

7.2.15 При наличии дефектных соединений необходимо выполнить дублирующее сварное соединение в соседнем гофре.

8 Отчетно-техническая документация по результатам монтажа и контроля качества настила

8.1 Приемка покрытия из стальных профилированных настилов производится приемочной комиссией в составе представителей заказчика и подрядчика и оформляется подписанием акта о приемке (форма приведена в приложении В). К акту прилагаются следующие документы:

- чертежи КМ покрытия и ППР;

- журнал производства работ;

- исполнительные чертежи;

- исполнительные схемы геодезической проверки;

- акты на скрытые работы (форма приведена в приложении А);

- документы, удостоверяющие качество комплектующих деталей и материалов:

- документ о качестве продукции;

- паспорт на изделие.

9 Материально-технические ресурсы для контроля результатов монтажа и испытаний настила

9.1 Основные средства механизации, инструмент, инвентарь и приспособления, необходимые для кровельных работ из профилированного настила, приведены в таблице 6. Вместо указанных в таблице 6 могут быть применены другие средства, имеющие аналогичные технические характеристики.

Таблица 6

|

Наименование |

Тип, марка, ГОСТ, № чертежа, завод-изготовитель |

Техническая характеристика |

Назначение |

|

Подъемник строительный |

ПГС-500 |

Грузоподъемность 500 кгс |

Подача кровельных материалов на захватку |

|

Подмости складные |

РЧ 3241.09.000 ЦНИИОМТП |

Грузоподъемность 200 кгс |

Средство подмащивания |

|

Отвес, шнур |

ОТ400-1, Шнур капроновый |

Масса отвеса не более 0,4 кг, длина 98 м. Длина шнура - 5 м, диаметр - 3 мм |

Разграничение захваток, проверка вертикальности |

|

Ватерпас |

Тип 70-1500 «STABILA» |

Длина 1500 мм, точность измерения 0,5 мм/м |

Проверка горизонтальных плоскостей |

|

Лазерный уровень |

BL 20 СКВ «Стройприбор» |

Точность измерения 0,1 мм/м |

Проверка горизонтальных плоскостей |

|

Дрель |

Интерскол ДУ 1000-ЭР |

Максимальный диаметр сверла (пробойника) 20 мм |

Сверление отверстий в прогонах |

|

Рулетка стальная |

Р20УЗК, ГОСТ 7502 |

Длина 20 м. Масса 0,35 кг |

Измерение линейных размеров |

|

Отвертка с рычажным наконечником |

Отвертка Профи ООО «ИНФО-ТЕКС» |

Реверсивная рычажная |

Завинчивание/отвинчивание винтов, болтов |

|

Гайковерт ручной |

Типа ИЭ-311 |

Момент затяжки 12,5 кгс⋅м |

Завинчивание/отвинчивание гаек, болтов |

|

Электродрель с насадками для завинчивания |

Интерскол ДУ-800-ЭР |

Потребляемая мощность 800 Вт, максимальный диаметр сверления 20 мм |

Сверление отверстий и завинчивание винтов |

|

Клепальные клещи |

Типа «ЭНКОР» |

Диаметр заклепок до 6 мм |

Установка заклепок |

|

Клепальный пистолет аккумуляторный |

Типа ERT 130 «R IVETEC» |

Сила заклепки 85 кгс, рабочий ход 20 мм, вес с аккумулятором 2,2 кг |

Установка вытяжных заклепок |

|

Ограждения инвентарные участков монтажных работ |

Высота не менее 1,6 м |

Безопасность работ |

|

|

Сетка защитная на леса |

Фирмы Апекс, Верт или других фирм |

Из полимерных волокон |

Защита от падения предметов с высоты лесов |

10 Техника безопасности при монтаже, контроле качества монтажных работ и испытаниях профилированного настила

10.1 При организации и проведении работ по монтажу покрытия из профилированного настила, контроле качества и испытаниях профилированного настила должны учитываться требования СНиП 12-03, СНиП 12-04, ГОСТ 12.4.011 и СТО НОСТРОЙ 2.10.64.

10.2 Пожарная безопасность на рабочих местах должна обеспечиваться в соответствии с требованиями ГОСТ 12.1.004 и [15].

10.3 Электробезопасность на рабочих местах должна обеспечиваться в соответствии с требованиями ГОСТ Р 12.1.019 и ГОСТ 12.1.030.

10.4 Безопасность кровельных работ на высоте должна обеспечиваться согласно [16].

Требования безопасности при выполнении работ на высоте включают следующее:

- в процессе монтажа настила монтажники должны находиться на ранее установленных закрепленных конструкциях или на средствах подмащивания;

- для перехода монтажников с одной конструкции на другую следует применять переходные мостики и трапы, имеющие ограждения, а где это невозможно - предохранительные пояса или страховочные канаты;

- грузоподъемные крюки, захваты, зажимы и другие приспособления для подъема стальных конструкций должны иметь размеры и форму, обеспечивающие безопасный захват без повреждения частей конструкций и их надежную транспортировку;

- способы строповки элементов конструкций и оборудования должны обеспечивать их подачу к месту установки в положении, близком к проектному;

- не допускается выполнять монтаж конструкций на высоте при плохих метеорологических условиях, например, при скорости ветра более 15 м/с;

- под зоной монтажа конструкций на высоте опасное пространство должно безопасности и предупредительных плакатов, а также сигнального освещения при плохой видимости.

10.5 Рабочие должны быть обеспечены предохранительными поясами по ГОСТ Р 50849 и канатом страховочным по ГОСТ 12.4.107. Места крепления страховочного каната к устойчивым конструкциям крыши (например, к стропилам, к коньку) должен указать мастер или прораб.

По границе опасной зоны возможного падения предметов с крыши следует установить временное защитное ограждение.

10.6 При выполнении кровельных работ должно быть учтено возможное воздействие следующих опасных факторов (по СНиП 12-04):

- острые кромки и углы металлических листов кровельного покрытия;

- движущиеся части строительных ручных машин;

- расположение рабочего места вблизи перепада высот более 1,3 м;

- работы грузоподъемных механизмов в зоне устройства покрытия;

- поражение электротоком при выполнении работ на высоте с применением средств индивидуальной защиты.

10.7 Строительная площадка должна быть обозначена знаками опасности и надписями установленной формы в соответствии с требованиями ГОСТ Р 12.4.026 и СТО НОСТРОЙ 2.33.52.

10.8 Участки производства работ должны иметь ограждения в соответствие требованиям ГОСТ 23407 и ГОСТ 12.4.059.

10.9 Безопасность труда при складировании и хранении профилей должна отвечать требованиям СНиП 12-03.

10.10 При выполнении дюбельных соединений профилированного настила с металлическими конструкциями должны соблюдаться следующие требования:

- монтажный пистолет должен обладать пятью степенями защиты от непроизвольного выстрела;

- ствол пистолета во время выстрела должен быть расположен перпендикулярно поверхности соединяемых элементов;

- выстрел может быть произведен только в том случае, если усилие, прижимающее пистолет к соединяемым элементам, превышает 5 кгс;

- выстрел не произойдет без предварительного нажатия на спусковой крючок пистолета до упора;

- для выполнения выстрела необходимо последовательно произвести все вышеприведенные действия;

- выстрел не произойдет при падении пистолета;

- для исключения сквозного прострела базового материала в монтажном пистолете используется поршневой принцип действия.

10.11 При выполнении сварочных соединений оцинкованного настила необходимо соблюдать следующие требования:

- металлические части сварочного оборудования, не находящиеся под напряжением, а также свариваемые настил и конструкции должны быть надежно заземлены;

- сварочные провода должны иметь надежную защиту с подключением кабелей к сварочному оборудованию через кабельные наконечники;

- производство сварки на кровле во время дождя или снегопада при отсутствии навесов над оборудованием и рабочим местом электросварщика не допускается;

- рабочее место при сварке оцинкованного профилированного настила должно хорошо проветриваться;

- для выполнения сварочных работ электросварщик должен быть обеспечен защитным щитом со светофильтром по ГОСТ 12.4.035 и респиратором в случае необходимости.

Приложение А

(рекомендуемое)

Форма акта освидетельствования скрытых работ на покрытии здания

|

Объект капитального строительства ____________________________________________ ___________________________________________________________________________ (наименование, почтовый или строительный адрес объекта капитального строительства) Застройщик или заказчик _____________________________________________________ (наименование, номер и дата выдачи свидетельства ___________________________________________________________________________ о государственной регистрации, ОГРН, ИНН, почтовые реквизиты, телефон/факс - для юридических лиц ___________________________________________________________________________ фамилия, имя, отчество, паспортные данные, место проживания, телефон/факс - для физических лиц) Лицо, осуществляющее строительство __________________________________________ (наименование, номер и дата выдачи свидетельства ___________________________________________________________________________ о государственной регистрации, ОГРН, ИНН, почтовые реквизиты, телефон/факс - для юридических лиц; ___________________________________________________________________________ фамилия, имя, отчество, паспортные данные, место проживания, телефон/факс - для физических лиц) Лицо, осуществляющее подготовку проектной документации ___________________________________________________________________________ (наименование, номер и дата выдачи свидетельства ___________________________________________________________________________ о государственной регистрации, ОГРН, ИНН, почтовые реквизиты, телефон/факс - для юридических лиц; ___________________________________________________________________________ фамилия, имя, отчество, паспортные данные, место проживания, телефон/факс - для физических лиц) Лицо, осуществляющее строительство, выполнившее работы, подлежащие освидетельствованию ___________________________________________________________________________ (наименование, номер и дата выдачи свидетельства о государственной регистрации, ___________________________________________________________________________ ОГРН, ИНН, почтовые реквизиты, телефон/факс - для юридических лиц; ___________________________________________________________________________ фамилия, имя, отчество, паспортные данные, место проживания, телефон/факс - для физических лиц) |

|

АКТ

Представитель застройщика или заказчика ______________________________________ ___________________________________________________________________________ (должность, фамилия, инициалы, реквизиты документа о представительстве) Представитель лица, осуществляющего строительство ____________________________ ___________________________________________________________________________ (должность, фамилия, инициалы, реквизиты документа о представительстве) Представитель лица, осуществляющего строительство, по вопросам строительного контроля ___________________________________________________________________ (должность, фамилия, инициалы, реквизиты документа о представительстве) Представитель лица, осуществляющего подготовку проектной документации ________ ___________________________________________________________________________ (должность, фамилия, инициалы, реквизиты документа о представительстве) Представитель лица, осуществляющего строительство, выполнившего работы, подлежащие о свидетельствованию ____________________________________________ ___________________________________________________________________________ (должность, фамилия, инициалы, реквизиты документа о представительстве) а также иные представители лиц, участвующих в освидетельствовании: _____________ ___________________________________________________________________________ (наименование, должность, фамилия, инициалы, реквизиты документа о представительстве) произвели осмотр работ, выполненных _________________________________________ (наименование лица, осуществляющего строительство, выполнившего работы) и составили настоящий акт о нижеследующем: 1. К освидетельствованию предъявлены следующие работы _______________________ ___________________________________________________________________________ (наименование скрытых работ) 2. Работы выполнены по проектной документации _______________________________ ___________________________________________________________________________ (номер, другие реквизиты чертежа, наименование проектной документации, ___________________________________________________________________________ сведения о лицах, осуществляющих подготовку раздела проектной документации) 3. При выполнении работ применены __________________________________________ (наименование строительных материалов, ___________________________________________________________________________ (изделий) со ссылкой на сертификаты или другие документы, подтверждающие качество) 4. Предъявлены документы, подтверждающие соответствие работ предъявляемым к ним требованиям: ___________________________________________________________ (исполнительные схемы и чертежи, результаты экспертиз, обследований, лабораторных и иных ___________________________________________________________________________ испытаний выполненных работ, проведенных в процессе строительного контроля.)

6. Работы выполнены в соответствии с _________________________________________ (указываются наименование, статьи ___________________________________________________________________________ (пункты) технического регламента (норм и правил), иных нормативных правовых актов, ___________________________________________________________________________ разделы проектной документации) 7. Разрешается производство последующих работ по _____________________________ ___________________________________________________________________________ (наименование работ, конструкций, участков сетей инженерно-технического обеспечения) ___________________________________________________________________________ Дополнительные сведения ____________________________________________________ Акт составлен в ___ экземплярах. Приложения: _______________________________________________________________ ___________________________________________________________________________ Представитель застройщика или заказчика ______________________________________ (должность, фамилия, инициалы, подпись) Представитель лица, осуществляющего строительство ____________________________ (должность, фамилия, инициалы, подпись) Представитель лица, осуществляющего строительство, по вопросам строительного контроля ___________________________________________________________________________ (должность, фамилия, инициалы, подпись) Представитель лица, осуществляющего подготовку проектной документации ___________________________________________________________________________ (должность, фамилия, инициалы, подпись) Представитель лица, осуществляющего строительство, выполнившего работы, подлежащие о свидетельствованию ____________________________________________ (должность, фамилия, инициалы, подпись) Представители иных лиц: _____________________________________________________ (должность, фамилия, инициалы, подпись) ___________________________________________________________________________ (должность, фамилия, инициалы, подпись) ___________________________________________________________________________ (должность, фамилия, инициалы, подпись) |

Приложение Б

(рекомендуемое)

Форма акта испытания соединений профилированного настила

Акт испытания соединений профилированного настила

Комиссия, назначенная ___________________________________________________________________________ (наименование организации-заказчика, назначившей комиссию) приказом от «__» _______________ 20__ г. № ___ в составе: председателя - представителя заказчика ________________________________________ (фамилия, инициалы, должность) членов комиссии представителей: генерального подрядчика _____________________________________________________ (фамилия, инициалы, должность) монтажной организации ______________________________________________________ (фамилия, инициалы, должность) УСТАНОВИЛА: 1 Монтажной организацией ___________________________________________________________________________ (фамилия, инициалы, должность) ___________________________________________________________________________ (наименование организации и ее ведомственная подчиненность) предъявлено к испытанию ___________________________________________________________________________ (наименование здания, сооружения) входящее в состав ___________________________________________________________________________ (наименование объекта) 2 Конструкции смонтированы согласно проектной документации, разработанной ___________________________________________________________________________ (шифр проекта) ___________________________________________________________________________ (наименование проектной организации и ее ведомственная подчиненность) 3 Строительные работы, выполненные генеральным подрядчиком ________________ ___________________________________________________________________________ (виды работ) 4 Монтаж покрытия здания выполнен ________________________________________ ___________________________________________________________________________ (наименование организации и перечень видов работ) 5 Комиссии предъявлена документация в объеме, предусмотренном СП 70.13330 (дополнительные правила), перечисленная в приложении к настоящему акту. 6 Строительно-монтажные работ осуществлены в сроки:

7 Испытания проведены согласно ПИР, разработанному ___________________________________________________________________________ (шифр проекта, ___________________________________________________________________________ наименование организации, ведомственная подчиненность) в период ___________________________________________________________________ (дата начала и окончания испытания) 8 В процессе испытаний установлено ________________________________________ (указать результаты испытаний) РЕШЕНИЕ КОМИССИИ ___________________________________________________________________________ (наименование здания, сооружения) считать выдержавшим испытание и готовым для выполнения последующих работ Приложения к акту: 1 _______________________________________________________________________ ___________________________________________________________________________ 2 _______________________________________________________________________ ___________________________________________________________________________

|

Приложение В

(рекомендуемое)

Форма акта приемки выполненных работ

|

АКТ

объекте: _________________________________________________________________ (наименование здания, сооружения) в осях: _________________________________ на отм.: __________________________ по адресу: _______________________________________________________________ (район застройки, квартал, улица, № дома и корпуса) Комиссия в составе представителей (должность, наименование организации, Ф. И. О.): Авторского надзора _______________________________________________________ _________________________________________________________________________ Технического надзора заказчика ____________________________________________ _________________________________________________________________________ Генеральной подрядной организации ________________________________________ _________________________________________________________________________ Субподрядной организации ________________________________________________ _________________________________________________________________________ произвела осмотр работ, выполненных _______________________________________ (наименование строительно-монтажной организации) и составила настоящий акт о нижеследующем: 1 К освидетельствованию и приемке предъявлены следующие работы: ____________ _________________________________________________________________________ (наименование работ) 2 Работы выполнены по проектно-сметной документации: ______________________ _________________________________________________________________________ (стандарт, проект серии, наименование проектной организации, номера чертежей и дата их оставления) 3 Работы выполнены в период с __________________ по ________________________ Решение комиссии Работы выполнены в соответствии с проектно-сметной документацией, стандартами, сводами правил и отвечают требованиям их приемки с ЗАМЕЧАНИЯМИ/БЕЗ ЗАМЕЧАНИЙ (ненужное вычеркнуть) _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ (дополнения, замечания) Представители:

|

Приложение Г

(рекомендуемое)

Форма акта оценки контроля качества монтажных работ на покрытии

|

Акт оценки контроля качества монтажных работ на покрытии

на объекте: _________________________________________________________________ (наименование здания, сооружения) по адресу: __________________________________________________________________ (район застройки, квартал, улица, № дома и корпуса) Представитель Технического надзора заказчика|Авторского надзора|Генеральной подрядной организации: _______________________________________________________________ (нужное подчеркнуть) _________________________________________________________________________ (должность, наименование организации, Ф. И. О.) совместно с представителем подрядной организации: _________________________________________________________________________ (должность, наименование организации, Ф. И. О.) произвел осмотр работ, выполненных __________________________________________ (наименование строительно-монтажной организации) На основании проведенного осмотра предложены к выполнению следующие мероприятия:

Ответственных исполнителей по выполнению перечисленных выше мероприятий необходимо назначить приказом. В случае несогласия с предлагаемыми мероприятиями или сроками необходимо сообщить Представителю особое мнение в 5-дневный срок с момента получения настоящего предписания.

|

Библиография

|

[1] СТО 59705183-001-2007 Стандарт организации ЗАО «ЦНИИПСК им. Мельникова» и ЗАО «Хилти Дистрибьюшн Лтд». СТО 0043-2005 (02494680, 17523759) |

|

[2] Стандарт организации ЦНИИПСК им. Мельникова, МГСУ, ООО «Глобал Ривет Инжиниринг» СТО 0065-2011 (02494680, 02066523, 83135335) Винты самонарезающие и самосверлящие «HARPOON» для крепления стеновых и кровельных конструкций из стального оцинкованного холоднокатанного листа. Проектирование, изготовление, монтаж |

|

[3] Ведомственные строительные нормы. Минмонтажспецстрой СССР ВСН 349-87 Сварка стального оцинкованного профилированного настила для облегченной кровли. |

|

[4] Пособие по проектированию стальных конструкций (к СНиП II-23-81). ЦНИИСК им. Кучеренко, Москва, ЦИТП, 1989. Раздел 25. Профилированный настил. Общие положения. Характеристики настилов. Расчет. Крепление настилов |

|

[7] Технические условия ТУ 4276-004-45025003-2003 Магнитный толщиномер МТ2007 |

|

[9] Стандарт организации ЦНИИПСК им. Мельникова СТО 02494680-0050-2005 Система защиты металлических конструкций от коррозии. Изделия крепежные из стали обычной и высокой прочности, оцинкованные термодиффузионным методом. Общие технические условия |

|

[11] Технические условия. Главстальконструкции ММССМСН232 - 70 ММСС СССР Изготовление и монтаж стального оцинкованного профилированного настила для облегченной кровли, метизов для его крепления |

|

[12] Стандарт организации ЦНИИПСК им. Мельникова. НИПИ «Промстальконструкция СТО 0053-2006» (02494680, 01408401) Монтаж и демонтаж стальных строительных конструкций. Положения при производстве в развитие СНиП 3.03.01-87 |

|

[15] ППБ 01-03 Министерство Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий. Государственная противопожарная служба Правила пожарной безопасности в Российской Федерации |

|

[16] ПОТ Р М-012-2000 Межотраслевые правила по охране труда при работе на высоте |

|

Ключевые слова: монтаж металлических конструкций, стальной профилированный настил, технология выполнения монтажа, контролируемые параметры, соединения, защита от коррозии, техника безопасности |