КОМИТЕТ ГЕОДЕЗИИ И КАРТОГРАФИИ СССР

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ

ГЛОБУСОВ ДИАМЕТРОМ 210 ММ

РТМ 68-14.33-91

Москва 1991

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ

КОМИТЕТА ГЕОДЕЗИИ И КАРТОГРАФИИ СССР

от 30.09 1991 г. № 130п

РТМ разработан в Центральном ордена «Знак Почета» научно-исследовательском институте геодезии, аэросъемки и картографии им. Ф.Н. Красовского (ЦНИИГАиК)

Исполнители: к.т.н. В.М. Богинский, С.В. Новиков.

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

|

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ГЛОБУСОВ ДИАМЕТРОМ 210 мм. |

РТМ 68-14.33-91 Введен впервые |

|

Приказом Комитета геодезии и картографии СССР от 30.09 1991 г. № 30 п срок введения с 01.10 1991 г. |

Настоящий руководящий технический материал устанавливает порядок выполнения комплекса работ по изготовлению пластмассовых глобусов диаметром 210 мм по технологии ЦНИИГАиК.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий РТМ регламентирует процессы изготовления глобусов двух видов:

Вариант А. Глобус представляет собой полый пластмассовый шар с закрепленными на его поверхности полушариями с картографическим изображением, отформованными из термопластичной пленки.

Вариант Б. Глобус представляет собой полый прозрачный пластмассовый шар с помещенными внутри него полушариями с картографическим изображением, отформованными из термопластичной пленки.

1.2. РТМ охватывает технологические операции изготовления глобусов, начиная с подготовки к формованию термопластичного материала после печати на его поверхности картографического изображения и кончая выпуском готовой продукции.

1.3. Излагаемая в РТМ технология базируется на изобретении ЦНИИГАиК и ПО «Аэрогеоприбор» «Способ изготовления глобусов из листового термопластичного материала» [1] и не распространяется на производство глобусов другими способами.

1.4. РТМ предназначен для работников производства, непосредственно занимающихся изготовлением пластмассовых глобусов.

2. СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.1. Технологический процесс изготовления пластмассовых глобусов включает выполнение следующих операций:

- разрезку листов термопластичной пленки с картографическим изображением на стандартные форматы;

- перфорирование плоских заготовок с картографическим изображением;

- формование полушарий с картографическим изображением;

- пробивку отверстий в полюсе;

- монтаж и склейку глобуса;

- обрубку плоских полей глобуса;

- тепловую обработку глобуса;

- отливку подложек, прозрачных колпаков и деталей подставки;

- комплектование и упаковку готовой продукции.

Последовательность выполнения операций различается в зависимости от того, в каком варианте (А или Б) изготавливается глобус.

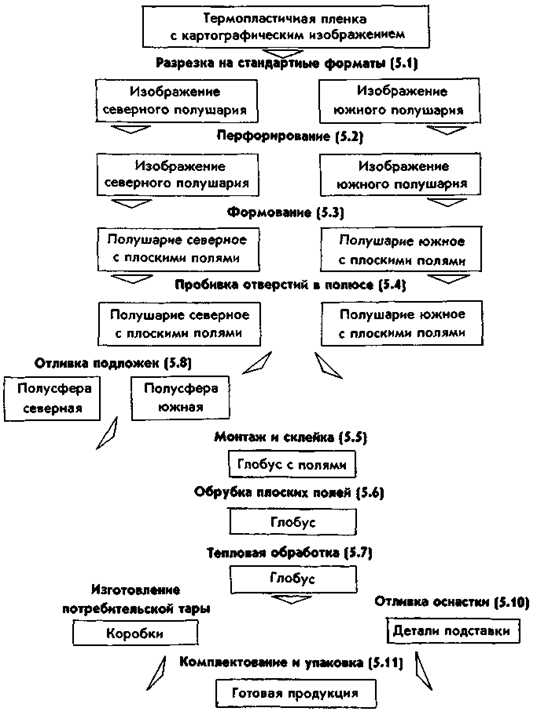

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ГЛОБУСОВ ПО ВАРИАНТУ А

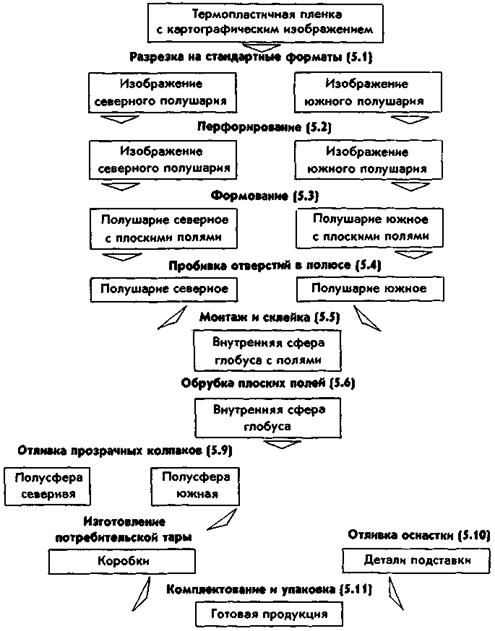

СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ГЛОБУСОВ ПО ВАРИАНТУ Б

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПЛОСКИМ ОТТИСКАМ КАРТОГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ

3.1. По настоящей технологии глобусы изготавливаются путем формования листов термопластичного материала с картографическим изображением и последующей обработки отформованных полушарий.

3.2. Картографическое изображение глобуса должно быть построено в соответствии с требованиями, изложенными в «Практическом руководстве по подготовке оригиналов картографического изображения пластмассовых глобусов» [2].

3.3. Оттиски должны отвечать следующим техническим требованиям:

3.3.1. Картографическое изображение должно быть отпечатано на белом листовом термопластичном материале толщиной 0,3 - 0,5 мм, соответствующем по своим показателям требованиям, предъявляемым к пленке «Пласткарт» (ТУ 6-05-1850).

3.3.2. Картографическое изображение должно быть отпечатано светопрочными красками, отвечающими требованиям, предъявляемым к краскам для печати на невпитывающих основах, например, красками серии ОВКМ (ТУ 29-02-537) или СВКФ (ТУ 29-02-884).

3.3.3. Картографическое изображение по своему содержанию и качеству полиграфического исполнения должно соответствовать красочной пробе, утвержденной контрольной редакцией Госгеодезии СССР.

3.3.4. Насыщенность фоновых элементов изображения устанавливается опытным путем с учетом последующего осветления вследствие растяжения изображения при формовании полушарий.

3.3.5. Картографическое изображение не должно иметь несовмещение красок более 0,2 мм.

3.3.6. На поверхности изображения не должно быть загрязнений, смазов красок, отверстий более 0,1 мм. Допускается наличие более мелких вкраплений и отверстий до 5 шт. на 1 дм2.

3.3.7 Листы пленки с картографическим изображением должны иметь две параллельные стороны - сторону клапана и боковую.

3.3.8. На листах пленки должны быть отпечатаны разрезные метки, взаимно перпендикулярные боковым кромкам листа на расстоянии 250 мм друг от друга.

4. ЦЕХОВЫЕ УСЛОВИЯ

Цеховые условия должны соответствовать единым «Правилам по технике безопасности и промышленной санитарии на предприятиях приборостроительной промышленности». При организации производства пласмассовых глобусов на картографической фабрике цеховые условия должны также соответствовать единым «Правилам по технике безопасности и промышленной санитарии на предприятиях полиграфического производства» [3].

К цеховым условиям предъявляются следующие дополнительные требования.

4.1. Для работы по настоящей технологии должны быть оборудованы производственные участки:

- формования полушарий;

- отделки полуфабрикатов с картографическим изображением;

- литья пластмассовых комплектующих деталей;

- монтажа и склейки глобусов;

- комплектования и упаковки готовой продукции;

- ремонта технологического оборудования.

В зависимости от объема производства глобусов, форм кооперации со смежными организациями производственные участки могут специализироваться на выполнении отдельных операций либо объединяться для выполнения комплекса технологических операций.

4.2. Лучшие климатические условия для проведения технологического процесса: температура воздуха 18 - 22 °С, относительная влажность 55 - 65 %.

4.3. Уборка в помещениях производственных участков должна проводиться при помощи пылесоса или влажным способом не реже одного раза в смену.

4.4. Пол у рабочих мест должен быть не скользким, покрыт линолеумом или пластическим материалом. Если пол выстлан плиткой или имеет бетонное покрытие, на нем должны быть постланы резиновые коврики (дорожки), хорошо пригнанные друг к другу.

4.5. Стены и потолок участков формования полушарий и отделки полуфабрикатов рекомендуется покрыть шумопоглощающим материалом.

4.6. Монтажный участок и участок литья из пластмассы должны иметь вытяжную вентиляцию, другие участки должны хорошо проветриваться и быть оборудованы обменной вентиляцией.

4.7. Для сбора отходов пластика должны быть предусмотрены на рабочих местах деревянные ящики.

4.8. Для хранения и внутрицеховой траспортировки полуфабрикатов и продукции должна быть предусмотрена технологическая тара (ящики, контейнеры и т.д.).

4.9. Каждый участок должен быть оборудован средствами пожаротушения.

4.10. В рабочих помещениях технологических участков запас пластических материалов и полуфабрикатов из них, а также горючих материалов не должен превышать суточного объема потребления.

4.11. Проходы должны быть свободными для движения.

4.12. Технологическое оборудование, имеющее электропроводку, должно быть заземлено.

4.13. Система принудительной вентиляции, а также соблюдение требований по уборке и проветриванию помещения должны обеспечивать очистку воздуха до следующего допустимого уровня концентрации вредных веществ в воздухе в рабочей зоне:

Ацетон - 200 мг/м3

Бензин - 300 -″-

Этилацетат - 20 -″-

Толуол - 50 -″-

Пыль талька - 4 -″-

5. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

5.1. Разрезка термопластичной пленки с картографическим изображением на стандартные форматы.

5.1.1. Резка листов пленки с отпечатанным изображением на стандартные для технологического оборудования форматы выполняется с целью получения заготовок для последующей обработки.

5.1.2. Резка производится на одноножевой бумагорезательной машине по разрезным меткам, нанесенным при печати изображения.

5.1.3. Резка производится полистно или стопами толщиной не более 10 листов.

5.1.4. Все листы стопы должны иметь одинаковую приладку.

5.1.5. В стопе не должно быть перевернутых листов.

5.1.6. В стопе не должно быть посторонних предметов.

5.1.7. Подготовка материалов и оборудования, резка листов пленки производится в соответствии с требованиями раздела 1 «Технологической инструкции по процессу регулировки вкладочно-швейных и бумагорезательных машин и работы на них (ИПБ-4)» [5].

5.1.8. Разрезаемые на стандартные форматы заготовки складываются стопами до 100 экз. в пачке отдельно для северного и южного полушарий.

5.1.9. Пачки прокладываются листами картона или плотной бумаги и помещаются на стеллаже для хранения и передачи на формовочный участок.

Хранить и транспортировать в горизонтальном положении. При транспортировке не допускается перемещение листов относительно друг друга, а также механические повреждения.

5.1.10. Отклонение заготовок от заданного размера не должны превышать по стороне +1,0 мм.

5.2. Перфорирование плоских заготовок.

5.2.1. Перфорирование плоских заготовок выполняется с целью пробивки отверстий для ориентирования заготовок по штифтам при выполнении операций по формованию полушарий, обрубке полей, склейке полушарий при сборке.

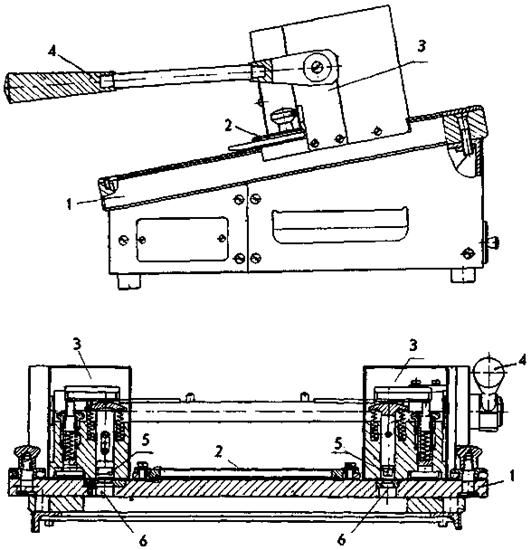

5.2.2. Перфорирование выполняется на перфорационном устройстве типа УП-21 (см. приложение 4.1).

5.2.3. Для перфорирования на УП-21 необходимо выполнить следующие операции.

5.2.3.1. Уложить заготовку на основание устройства изображением вверх под визирную пластину.

5.2.3.2. Совместить центр изображения и начальный утолщенный меридиан с соответствующими рисками визирной пластины.

5.2.3.3. Нажатием рукоятки штанцевальных головок пробить два отверстия на плоской заготовке. Одно отверстие имеет круглую форму, другое - прямоугольную.

5.2.3.4. Отпустить рукоятку и вынуть отперфорированную заготовку из устройства УП-21.

5.2.4. Отперфорированные заготовки передаются на участок формования полушарий.

5.2.5. К отперфорированным заготовкам предъявляются следующие требования:

- отверстия должны располагаться на продолжении начального меридиана симметрично относительно изображения полюса;

- края отверстий должны быть ровными без сколов и заусенец. Контролируется визуальным осмотром и измерением линейкой металлической.

5.3. Формование полушарий.

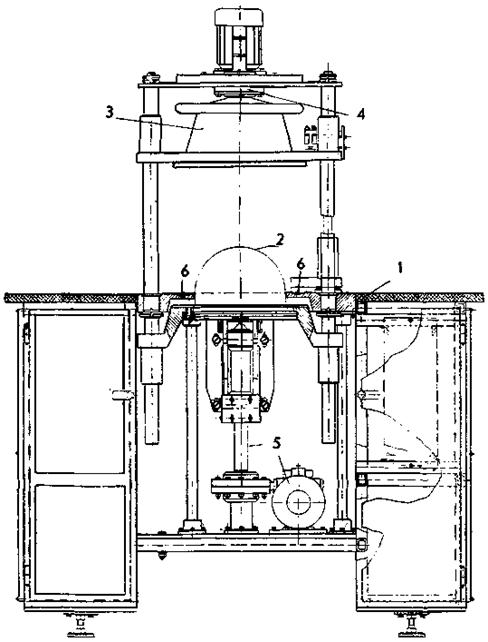

5.3.1. Формование полушарий выполняется из отперфорированных на УП-21 плоских заготовок с картографическим изображением на станке ПФП-21 (см. приложение 4.2).

5.3.2. Перед началом формования пачки с отперфорированными заготовками укладываются на рабочих столах, находящихся вблизи станка ПФП-21. Количество заготовок, подготовленных к формованию, должно соответствовать сменному заданию с учетом его возможного перевыполнения.

5.3.3. Подготовка станка ПФП-21 к работе выполняется в следующем порядке.

5.3.3.1. Подключить станок к электросети.

5.3.3.2. Включить тумблер «Сеть». При этом загорается индикаторная лампочка и начинается нагрев пунсона, находящегося в крайнем нижнем положении. При достижении пунсоном заданной температуры загорается индикаторная лампочка готовности станка к формованию. Для равномерного распределения температуры по всей поверхности пунсона в начале работы на станке требуется 30 мин.

5.3.4. Для формования полушарий должна быть выполнена следующая последовательность операций.

5.3.4.1. С помощью ватного тампона равномерно припудрить тальком обратную сторону заготовки с изображением.

5.3.4.2. Уложить заготовку на крышку стола станка ПФП-21, сориентировав по штифтам. При этом круглое отверстие в заготовке помещают на круглый штифт, а квадратное на овальный штифт.

5.3.4.3. Одновременно двумя руками нажать кнопки «Пуск», после чего матрица автоматически опустится и зафиксирует заготовку на крышке стола, а пунсон начинает движение вверх.

5.3.4.4. Пунсон движется вверх и автоматически останавливается в крайнем верхнем положении. В этот момент включается сигнальная лампочка «Конец формовки» и вакуумный насос. В матрице создается вакуум, достаточный для удержания полушария. При нажатии кнопки «Матрица вверх» вакуумная камера поднимается вверх, вакуум отключается.

5.3.4.5. Снять отформованное полушарие.

5.3.4.6. Припудрить пунсон тальком и нажать кнопку «Пунсон вниз». При этом пунсон падает до крайнего нижнего положения.

5.3.4.7. Для формования следующих полушарий выполнить операции 5.3.4.1 - 5.3.4.6

5.3.4.8. После окончания работы на станке необходимо нажать кнопку «Выключено», отключить станок, вынув из щитка вилку кабеля, протереть пунсон бензином и затем спиртом, а также очистить станок от талька с помощью пылесоса или ветоши.

5.3.5. Отформованные полушария должны удовлетворять следующим требованиям.

5.3.5.1. На поверхности полушарий не должно быть механических повреждений (разрывов, царапин, загрязнений). Контроль осуществляется визуальным осмотром.

5.3.5.2. Расстояния по меридианам между соседними параллелями, проведенными через 10°, на отформованных полушариях должны быть 18,4 + 2,0 мм. Разность величин этих отрезков на одной широтной полосе в 10° не должна превышать 1,5 мм. Контроль осуществляется измерением расстояний между соседними параллелями с помощью измерителя и линейки, или с помощью прозрачной палетки. Грубые отклонения выявляются внешним осмотром.

5.3.5.3. Линия перегиба плоскости и сферической поверхности должна совпадать с изображением экватора. Допускается несовпадение не более 0,5 мм. Контролируется с помощью лупы измерительной и визуально.

5.3.5.4. После проверки на соответствие выше перечисленным требованиям полушария передаются на участок обработки полуфабрикатов.

5.4. Пробивка отверстий в полюсе.

5.4.1. Пробивка отверстий в полюсе отформованных по п. 5.3. полушарий выполняется на устройстве УПО-21 (см. приложение 4.3).

5.4.2. Для пробивки отверстия полушарие укладывают на планшайбу установки УПО-21 и резким движением рукоятки опускают пробойник, который выбивает отверстие диаметром 12 мм. По завершении операции под действием пружины пробойник возвращается в крайнее верхнее положение.

5.4.4. После проверки на соответствие требованиям п. 5.4.3 полушария передаются на участок монтажа глобусов.

5.5. Монтаж и склейка.

5.5.1. Монтаж и склейка полушарий с картографическим изображением выполняется на установке УМГ-21 (см. приложение 4.4).

5.5.2. Операция выполняется в следующей последовательности.

5.5.2.1. Удалить с полей полушария остатки талька.

5.5.2.2. При откинутом положении прижимного кольца уложить в отверстие монтажного узла южное полушарие изображением вниз, насадив на ось и совместив отверстия на полях по штифтам. Нанести на поверхность плоского поля клей для склеивания пластмасс. Клей, промышленно выпускаемый, например, «Момент» или БФ-4, или приготовленный по рецепту 1 (см. приложение 2), наносится ровным слоем кисточкой или тампоном. Оптимальная ширина клеевого слоя 1,0 - 1,5 см.

5.5.2.3. При изготовлении глобуса по варианту А собрать из полусфер подложек шар-основу и насадить ее на ось через отверстия в полюсах.

5.5.2.4. Второе (северное) полушарие поместить в подставку УФП-21 изображением вниз и нанести на поверхность плоского поля клей для склеивания пластмасс согласно п. 5.5.2.2.

5.5.2.5. Не допуская высыхания клея снять полушарие с подставки и уложить его по штифтам изображением вверх на первое полушарие.

5.5.2.6. Перекинуть прижимное кольцо в рабочее положение и поворотом штурвала обеспечить прижим плоских полей полушарий к поверхности крышки стола УМГ-21. В ячейке глобус выдерживают до закрепления, достаточного для хранения в свободном состоянии.

5.5.2.7. Поворотом стола УМГ-21 поместить перед собой следующую ячейку монтажного узла и повторить операции 5.5.2.1 - 5.5.2.5.

5.5.2.8. Для удаления смонтированных глобусов поворотом штурвала освободить прижимное кольцо, затем откинуть в нерабочее состояние и вынуть из ячейки глобус.

5.5.2.9. Смонтированные глобусы закладываются в транспортировочную тару, ячейки передвижного контейнера или стеллажа для выдерживания в свободном состоянии до полного высыхания клея, после чего передаются на участок обрубки полей.

5.6. Обрубка полей.

5.6.1. Обрубка полей производится на электромеханическом прессе УОГ-21 (см. приложение 4.5) или пневматическом прессе УОП-21, укомплектованных специальными штампами.

5.6.2. Для обрубки полей должна быть выполнена следующая последовательность операций.

5.6.2.1. Поместить глобус с полями в матрицу штампа по штифтам и нажать кнопку «Пуск». Штамп резко опустится и обрубит поле на половине окружности на расстоянии 3 мм от экватора.

5.6.2.2. Перевернуть глобус на 180°, уложить в матрицу по штифтам и нажать кнопку «Пуск». Штамп обрубит вторую половину экваториального плоского поля.

5.6.3. Вынуть из матрицы штампа глобус и удалить обрезки пластмассы.

5.6.4. Перед передачей на последующую обработку проверяют внешним осмотром, чтобы полушария были склеены по всей поверхности экваториального поля, которое должно иметь после обрубки ровный край без заусенец и сколов.

5.7. Тепловая обработка глобуса (при изготовлении по варианту Б).

5.7.1. Тепловая обработка производится с целью обеспечения плотного прилегания полушарий с картографическим изображением к поверхности шара-основы без ощутимых воздушных зазоров.

5.7.2. Тепловая обработка глобусов проводится на установке УТОП-21 (см. приложение 4.6).

5.7.3. Для подготовки установки УТОП-21 к работе необходимо подключить ее к электросети, включить тумблер «Сеть», установить перекидное кольцо в нерабочее (верхнее) положение.

5.7.4. Для тепловой обработки выполнить следующую последовательность операций:

5.7.4.1. Установить перекидное кольцо в горизонтальное положение.

5.7.4.3. С помощью съемника вынимают из камеры глобус.

5.7.4.4. Поворачивают глобус на 180° обработанным полушарием вверх и выполняют п. 5.7.4.2 - 5.7.4.3.

5.8. Отливка подложек (при изготовлении глобусов по варианту А).

5.8.1. Отливка из блочного полистирола прозрачных (для глобусов с подсветкой) или непрозрачных (для глобусов без подсветки) подложек в форме полусфер выполняется на термопластавтомате с прессформами КПП-21.

5.8.2. Порядок работы на термопластавтомате определен инструкцией по его эксплуатации.

5.8.3. После отливки полусфер подложек выполняется сверление отверстий в полюсе изнутри, при этом удаляется литник.

5.9. Отливка колпаков (при изготовлении глобусов по варианту Б).

5.9.1. Отливка из блочного полистирола прозрачных защитных колпаков выполняется на термопластавтомате с прессформами КПК-21.

5.9.2. Порядок работы аналогичен п. 5.8.2 - 5.8.4.

5.10. Отливка деталей подставки.

5.10.1. Отливка деталей подставки из пластмассы выполняется на термопластавтомате с комплектом литформ.

5.10.2. Порядок работы аналогичен п. 5.8.2 - 5.8.4.

5.11. Комплектование и упаковка.

5.11.1. Глобус комплектуется в соответствии с конструкцией подставки (см. приложение 4.7).

5.11.2. При выпуске глобусов по варианту А на подставку монтируется глобус с внутренним шаром основой.

5.11.3. При выпуске глобусов по варианту Б на сферу с изображением монтируется прозрачные защитные колпаки в следующей последовательности:

5.11.3.1. В колпаке для южного полушария помещается сфера с изображением южного полушария вниз.

5.11.3.2. Колпак для северного полушария надевается сверху и при давлении от руки соединяется с колпаком южного полушария с помощью «замка» на экваториальной части колпаков.

5.11.4. Порядок сборки подставки определяется ее конструкцией.

5.11.5. Шар глобуса устанавливается на подставку и передается на упаковку.

5.11.6. При упаковке службой ОТК осуществляется контроль на соответствие требованиям ТУ [4] согласно раздела 3 «Методы контроля».

5.11.7. Упакованные глобусы передаются на склад готовой продукции.

Приложение 1

1. Пленка «Пласткарт» ТУ 6-05-1850-78.

2. Картон коробочный ГОСТ 7933-75.

3. Краски офсетные для печати на поливинилхлоридных пленках серии ОВКМ ТУ 29-02-537-76 или серии СВКФ ТУ 29-02-884-79.

4. Тальк молотый ГОСТ 879-52.

5. Марля медицинская ГОСТ 9412-77.

6. Вата медицинская гигроскопическая ГОСТ 5556-81.

7. Бензин авиационный ГОСТ 1012-72.

8. Спирт этиловый технический ГОСТ 17299-78.

9. Ацетон ГОСТ 2603-71.

10. Этилацетат ТУ 18-16-291-80.

11. Толуол ГОСТ 14710-78.

12. Десмокол или полимер УК-1.

13. Карандаш типа «Стеклограф».

14. Материалы, применяемые при печати картографического изображения, изготовлении подставок и упаковочных коробок и тары, приведены в соответствующих инструкциях по выполнению этих работ, в конструкторской документации на коробки и подставки.

15. Полистирол блочный ГОСТ 20282-74.

16. Клей «Момент» ТУ 6-15-1268-80.

17. Клей «БФ-4» ГОСТ 12172-74.

18. Полистирол ударопрочный ОСТ 6-05-406-80.

19. Полистирол общего назначения ГОСТ 20282-86.

20. Акрилонитрилбутадиенстирольные АБС ТУ 6-05-1587-84.

21. Картон гофрированный ГОСТ 7376-84.

Приложение 2

Рецепт № 1. Клей для склеивания «Пласткарта.» (УР-2)

«Демоскол-400» или полимер УК-1 20 %

Ацетон или этилацетат 80 %

Способ приготовления. Оба компонента смешивают в указанной пропорции и выдерживают в герметично закрытой стеклянной таре в течение 24 часов до получения однородной массы.

Клей следует хранить на рабочем месте в плотно закрывающейся таре. Кисти для намазывания должны иметь ограничители, одновременно служащие крышками. В случае загустения клея в результате испарения растворителя клей следует разбавить ацетоном или этилацетатом.

Приложение 3

ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

1. Одноножевая бумагорезательная машина типа БР-3, БРП-4, А150 Н фирмы «Полиграф» (Германия).

2. Специализированное оборудование согласно приложения 4.

3. Контейнеры передвижные.

4. Передвижные столы.

5. Рабочие столы.

6. Контактный термометр типа ЭТП-М ГОСТ 12997-67.

7. Лупа измерительная ГОСТ 25706-83.

8. Линейка измерительная металлическая ГОСТ 427-75.

9. Штангенциркуль ГОСТ 166-80.

10. Индикатор часового типа ГОСТ 577-68.

11. Рулетка ГОСТ 7502-80.

12. Микрометр ГОСТ 6507-78.

13. Весы ГОСТ 23676-79.

14. Набор слесарных инструментов (отвертки, плоскогубцы, гаечные ключи, тиски и др.).

15. Скальпель остроконечный СО-4.

16. Кисти колонковые или беличьи № 3 - 5.

Приложение 4

СПЕЦИАЛИЗИРОВАННОЕ

ОБОРУДОВАНИЕ

ДЛЯ ИЗГОТОВЛЕНИЯ ГЛОБУСОВ

(принципиальные схемы)

Принципиальная схема перфорационного устройства УП-21

1. Основание; 2. Визирная пластина; 3. Штанцевальная головка; 4. Рукоятка штанцевальной головки; 5. Пуансон; 6. Матрица

Принципиальная схема станка для формования полушарий ПФП-21

1. Стол станка; 2. Пунсон с системой нагрева; 3. Вакуумная камера с матрицей; 4. Механизм движения вакуумной камеры; 5. Механизм движения пунсона; 6. Штифт

Принципиальная схема устройства пробивки отверстий в полюсе УПО-21

1. Основание; 2. Планшайба; 3. Пробойник; 4. Рукоятка

Принципиальная схема установки для монтажа и склейки глобусов УМГ-21

1. Станина; 2. Подставка; 3. Монтажная ячейка; 4. Прижимное кольцо; 5. Ось; 6. Зажимное устройство

Принципиальная схема электромеханического пресса УОГ-21

Принципиальная схема установки тепловой обработки глобусов УТОП-21

1. Стол; 2. Перекидное кольцо; 3. Нагреватель; 4. Камера

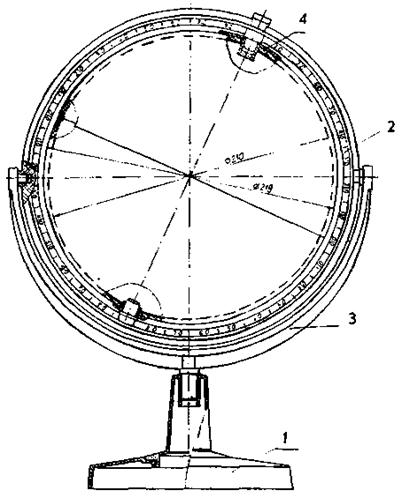

Конструкция подставки глобуса

1. Основание; 2. Кольцо-меридиан; 3. Дуга; 4. Шкалы часовых поясов

СПИСОК НОРМАТИВНО-ТЕХНИЧЕСКИХ АКТОВ И ЛИТЕРАТУРА

1. Богинский В.М., Новиков С.В., Рябоконь А.С., Сидорчук Е.В. Способ изготовления глобусов из листового термопластичного материала. (Авторское свидетельство № 1435475).

2. Богинский В.М., Мышецкая Е.Н., Рачинская З.П., Шульга Т.Н. «Практическое руководство по подготовке оригиналов картографического изображения пластмассовых глобусов». М. ЦНИИГАиК, 1986 г.

4. Глобус пластмассовый (диаметр 210 мм) ТУ 68-2-211-91

СОДЕРЖАНИЕ