МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный

научно-исследовательский институт

по строительству магистральных трубопроводов

«ВНИИСТ»

РЕКОМЕНДАЦИИ

ПО ИСПЫТАНИЮ МАГИСТРАЛЬНЫХ

И ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

В УСЛОВИЯХ НИЗКИХ ТЕМПЕРАТУР

Р 578-85

Москва 1986

Одной из проблем круглогодичного строительства магистральных и промысловых трубопроводов является проведение испытаний этих объектов в условиях низких температур.

Многими организациями Миннефтегазстроя в последние годы накоплен значительный опыт по технологии и организации проведения испытаний трубопроводов различных назначений и конструкций в условиях низких температур. Известны также материалы теоретических и экспериментальных исследований по этому вопросу, выполненных советскими и зарубежными специалистами.

Настоящие Рекомендации обобщают уже имеющиеся данные по технологии и организации испытаний трубопроводов в условиях низких температур, а также включают результаты исследований, выполненных во ВНИИСТе.

Впервые такие Рекомендации разработаны применительно к промысловым трубопроводам широкого круга назначений. Кроме того, предложен системный подход к рассмотрению современных методов испытаний в условиях низких температур для возможности выбора наиболее эффективного метода при конкретных технологических условиях строительства с учетов обеспеченности материально-техническими ресурсами, а также установленными сроками проведения испытаний.

Рекомендации предназначены для инженерно-технических работников строительно-монтажных и проектных организаций, занятых проектированием и производством работ по испытанию трубопроводов.

Рекомендации разработали канд. техн. наук Е.М. Климовский. В.В. Рождественский, А.Д. Двойрис, Ю.В. Колотилов, А.И. Тоут, инж. В.П. Ханкин, О.П. Ганина.

|

Министерство строительства предприятий нефтяной и газовой промышленности |

Рекомендации по испытанию магистральных и промысловых трубопроводов в условиях низких температур |

Р 578-85 |

|

Впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации разработаны в развитие СНиП III-42-80 «Магистральные трубопроводы. Правила производства и приемки работ», а также «Инструкции по производству очистки полости и испытанию строящихся магистральных трубопроводов» (ВСН 157-83) и «Инструкции по организации очистки полости, испытания и удаления воды при поточном строительстве магистральных трубопроводов крупными механизированными комплексами» (ВСН 2-128-81).

1.2. В настоящих Рекомендациях изложены вопросы технологии и организации испытаний линейной части магистральных и промысловых трубопроводов диаметром от 50 до 1420 мм включительно в условиях низких температур.

1.3. В настоящих Рекомендациях понятие «условия низких температур» рассматривается как условия испытания трубопроводов при отрицательной температуре наружного воздуха или грунта.

1.4. Методы испытания трубопроводов в условиях низких температур, границы испытательных участков или отдельных конструктивных элементов объектов, а также схемы проведения испытания должны быть указаны проектной организацией. Проектной организацией должны быть проведены необходимые теплотехнические расчеты. При этом должны быть обоснованы: необходимость проведения испытаний в условиях низких температур с учетом сроков, периодов и климатических данных по каждому строящемуся участку или элементу трубопроводов; предусмотрены технические и организационные мероприятия, а также дополнительные затраты на проведение испытаний и вопросы материально-технического обеспечения для производства работ.

|

Внесены ОПН ВНИИСТа |

Утверждены ВНИИСТом 1 августа 1985 г. |

Срок введения в действие 1 января 1986 г. |

1.5. На основании решений проектной организации по всему перечню вопросов, указанных в п. 1.4 настоящих Рекомендаций, строительно-монтажные организации Миннефтегазстроя разрабатывают соответствующие проекты производства работ.

1.6. Наиболее сложным для условий низких температур является проведение гидравлических испытаний открытых (незасыпанных грунтом) участков или конструктивных элементов (узлов) трубопровода, поэтому рекомендуется предусматривать в графиках организации строительства выполнять предварительное испытание таких участков или узлов при положительных температурах воздуха в сроки, опережающие строительство и. испытание прилегающих участков.

2. МЕТОДЫ ИСПЫТАНИЙ ТРУБОПРОВОДОВ

2.1. Испытания трубопроводов в условиях низких температур рекомендуется выполнять одним из методов, классификация которых приведена на рис. 1.

В классификации вариантов проведения испытаний гидравлическим методом не рассматривается известный и освоенный вариант испытания водой, при котором подземный трубопровод в процессе испытания находится в зоне талого грунта (температура больше 0 °С) и в нем исключено замерзание воды. В этом случае должны быть предусмотрены мероприятия, исключающие замерзание воды в незащищенных грунтом конструктивных элементах или узлах испытываемого объекта.

2.2. Наиболее рациональный метод испытаний для определенного участка трубопровода или конструктивного элемента трубопровода следует выбирать с учетом:

требований п. 11.25 СНиП III-42-80 в части разрешения применимости при испытаниях газопроводов пневматического, гидравлического и комбинированного методов, а также при испытаниях нефте- и нефтепродуктопроводов - гидравлического метода;

Рис. 1. Классификация методов испытания магистральных и промысловых трубопроводов в условиях низких температур

требований табл. 17 СНиП III-42-80 в части, ограничений методов испытаний первого, второго и третьего этапов для участков различных категорий на трубопроводах разных назначений;

конструктивных характеристик, а также конструктивной и технологической схемы испытываемого участка;

фактических данных о климатологических характеристиках периода испытания, а также геолого-минералогических характеристик трассы;

наличия технических средств, источников газа или воды для проведения испытания;

общих требований техники безопасности при проведении испытаний и других требований, связанных с вопросами охраны труда и техники безопасности в случаях применения антифризов или других веществ.

2.3. При выборе метода испытаний газопроводов в условиях низких температур наиболее предпочтительным является испытание природным газом, при котором исключается возможность замораживания трубопровода. При этом методе испытания необходимы источники газа вблизи испытываемого объекта для возможности испытания объекта в заданные сроки на установленные давления. Возможность применения этого метода может ограничиваться требованиями табл. 17 СНиП III-42-80 и требованиями техники безопасности в связи с взрывоопасностью и необходимостью выполнения огневых работ.

Широко применяется и другой метод испытания газопроводов - метод испытания сжатым воздухом, который осуществим при наличии передвижных компрессорных установок, создающих необходимое для испытания давление и имеющих производительность, обеспечивающую испытание в заданные сроки. Возможность применения этого метода может ограничиваться требованиями табл. 17 СНиП III-42-80, требованиями техники безопасности, а также спецификой эксплуатации передвижных компрессоров в полевых условиях при низких температурах.

Применяется также и комбинированный метод испытания газопроводов, предполагающий проведение испытания одного газопровода с последовательным заполнением его полости природным газом и водой. Этот метод позволяет во многих случаях избежать трудностей гидравлического испытания в условиях низких температур, так как обеспечивается при этом возможность испытаний на одном участке, заполненном на 70 - 90 % протяженности газом и на 10 - 30 % протяженности водой.

Реализация этого метода связана с ограничениями, изложенными в СНИП III-42-80 (табл. 17) для случая испытаний природным газом, а для захватки, заполняемой водой, с необходимостью использования в полевых условиях и при низких температурах группы опрессовочных агрегатов.

2.4. Четвертым по приоритетности является гидравлический метод испытания, который имеет свои уровни по оценке применимости отдельных вариантов производства работ.

2.5. Во всех случаях при определении последовательности метода испытания следует учитывать возможность появления отказов и необходимость проведения работ по их ликвидации, а также полную потерю испытательной среды при пневматическом и комбинированном методах.

2.6. В случае появления отказа при гидравлическом методе испытания следует предусматривать необходимость аварийного удаления всего объема воды из испытываемого трубопровода.

3. ПНЕВМАТИЧЕСКИЙ МЕТОД ИСПЫТАНИЯ ТРУБОПРОВОДОВ

3.1. Пневматическое испытание на прочность и герметичность сжатым воздухом или природным газом рекомендуется проводить на строительстве магистральных и промысловых газопроводов. Пневматическое испытание сжатым воздухом или природным газом по согласованию с проектной организацией и заказчиком может также проводиться на строительстве промысловых нефте- и нефтепродуктопроводов при невозможности производства в зимних условиях гидравлического испытания.

3.2. В качестве источников сжатого воздуха используют передвижные компрессорные станции, которые в зависимости от объема полости испытываемого участка и величины испытательного давления применяют по одной или объединяют в группы (ГК).

Для пневматического испытания воздухом рекомендуется применять передвижные компрессорные станции, приведенные в приложении 1, рекомендуемом.

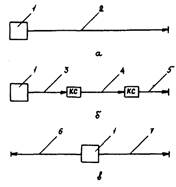

Рис. 2. Принципиальные схемы пневматического испытания:

а - в одну сторону от источника газа (воздуха);

б - в одну сторону от источника газа (воздуха) с подъемом давления по

отдельным участкам с помощью компрессоров;

в - в обе стороны от источника газа (воздуха);

1 - источник газа (воздуха); 2 - 7 - испытываемые участки;

КС - компрессорная станция

3.3. В качестве источников природного газа необходимо использовать:

месторождения (промыслы), которые являются источниками газа для данного строящегося объекта или расположены вблизи от этого объекта;

действующие газопроводы, к которым присоединяют строящиеся объекты-отводы или объекты-перемычки;

действующие газопроводы, пересекающие строящийся объект или преходящие непосредственно около него.

3.4. Работы по пневматическому испытанию трубопроводов следует вести в соответствии с принципиальными схемами, приведенными на рис. 2.

3.5. Отбор природного газа из действующего газопровода для испытания пересекающих или строящихся трубопроводов проводят в соответствии с принципиальными схемами, приведенными на рис. 3.

При отборе газа непосредственно в месте проектной врезки газопровода-отвода в действующий газопровод используют схему (см. рис. 3, поз. а).

При отборе газа от газопровода, пересекающего строящуюся магистраль или проходящего непосредственно около нее, целесообразно применять схему (см. рис. 3, поз. б), по которой подключение газа выполняют от продувочной свечи действующего газопровода с прокладкой при необходимости временных шлейфов.

3.6. Отбор природного газа при испытании второй и последующих ниток газопровода проводят от места проектной врезки в действующую нитку по мере лупингования отдельных участков.

3.7. При отборе газа из действующих газопроводов принимают меры для обеспечения бесперебойной эксплуатации газопровода в период испытаний строящихся участков, для этого следует разрабатывать схемы подключения шлейфа, определять давление и объем газа, устанавливать время отбора газа и схему связи.

Эти мероприятия должны быть согласованы с Управлением эксплуатации газопровода.

3.8. При испытании трубопроводов газом из них предварительно должен быть вытеснен воздух.

Рис. 3. Принципиальные схемы отбора природного газа из действующих газопроводов:

а - непосредственно на месте проектной врезки

газопровода-отвода в действующий газопровод;

б - через свечу действующего газопровода и временный шлейф, подведенный

к испытываемому трубопроводу;

1 - испытываемый участок; 2 - поршень; 3 - свеча на узле

запасовки поршней;

4 - действующий газопровод; 5 - кран коллектора; 6 -

коллектор;

7 - кран отключающий; 8 - свеча на шлейфе; 9 - шлейф; 10

- свеча на действующем газопроводе;

11 - линейный кран на действующем газопроводе

Газ для вытеснения воздуха следует подавать под давлением не более 0,2 МПа. Вытеснение воздуха считается законченным, когда содержание кислорода в газе, выходящем из трубопровода, составляет не более 2 %. Содержание кислорода определяют газоанализатором.

3.9. Заполнение трубопровода средой до создания в нем испытательного давления на прочность, а также испытание на прочность в течение 12 ч следует выполнять при открытых кранах байпасных линий и закрытых линейных кранах.

После того как испытания трубопровода на прочность закончены для проверки его на герметичность, должны быть закрыты краны байпасных линий.

3.10. Чтобы быстрее выявить утечку воздуха или природного газа, в трубопроводы в процессе их закачки необходимо добавлять одорант. Для этого на узлах подключения к источникам воздуха или газа необходимо монтировать установки для дозирования одоранта. Рекомендуемая норма одоризации этилмеркаптаном 30 - 80 г на 1000 м3 газа или воздуха.

3.11. При производстве пневматического испытания трубопроводов необходимо предварительно осуществлять специальные мероприятия по утеплению приборов (измерительных) и отводов для их подключения к магистрали.

Перед началом испытаний необходимо провести продувку воздухом или газом отводов для подключения измерительных приборов и проверить надежность работы всего измерительного комплекса в условиях отрицательных температур.

3.12. Для повышения надежности работы передвижных компрессорных станций в условиях отрицательных температур рекомендуется устанавливать компрессорное оборудование в специально сооружаемых утепленных укрытиях.

3.13. Если при осмотре трассы или в процессе подъема давления будет обнаружена утечка, подачу воздуха или газа в трубопровод следует немедленно прекратить, после чего должна быть установлена возможность и целесообразность дальнейшего проведения испытаний или необходимость перепуска воздуха или газа в соседний участок. Выпуск газа в атмосферу допускается лишь в исключительных случаях.

3.14. Осмотр трассы при увеличении давления от 0,3 Рисп до Рисп и в течение 12 ч (время испытания трубопровода на прочность) запрещается.

3.15. После окончания испытаний трубопровода на прочность давление необходимо снизить до максимального рабочего и толы-ко после этого выполнять контрольный осмотр трассы для проверки герметичности.

Давление необходимо снижать плавно, при этом воздух или газ следует по возможности перепускать в соседний участок, а не выбрасывать в атмосферу.

3.16. Учитывая, что при пневматическом испытании трубопроводов большого диаметра основное время занимают процессы его наполнения воздухом или природным газом до испытательного давления, необходимо особое внимание обращать на рациональное использование накопленной в трубопроводе энергии путем многократного перепуска и перекачивания воздуха или газа из испытанных участков в участки, подлежащие испытанию.

4. ГИДРАВЛИЧЕСКИЙ МЕТОД ИСПЫТАНИЯ ТРУБОПРОВОДОВ

ИСПЫТАНИЕ ВОДОЙ С ПРЕДВАРИТЕЛЬНЫМ ПРОГРЕВОМ

ТРУБОПРОВОДА ПОСРЕДСТВОМ ПРОКАЧКИ ВОДЫ.

ИСПЫТАНИЕ ВОДОЙ, ИМЕЮЩЕЙ ЕСТЕСТВЕННУЮ ТЕМПЕРАТУРУ ВОДОЕМА

4.1. Гидравлические испытания с прокачкой воды, имеющей естественную температуру водоема, могут рекомендоваться для подземных трубопроводов диаметром более 500 мм.

4.2. Возможность проведения испытания конкретного трубопровода, а также параметры его наполнения водой и её прокачки определяются расчетом применительно к реальным условиям испытания и сроком производства работ. Расчет выполняется в соответствии с приложением 2, рекомендуемым.

4.3. В зависимости от условий внешней среды, температуры используемой воды и предполагаемой продолжительности испытания определению подлежат продолжительность прокачки воды через трубопровод, отсчитываемая от момента его полного заполнения водой, а также суммарная производительность наполнительных агрегатов.

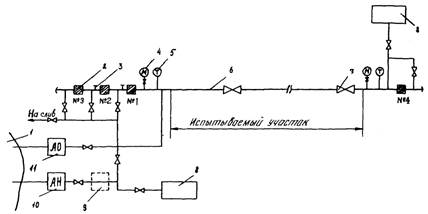

4.4. Принципиальная технологическая схема испытания приведена на рис. 4. Эта схема предполагает следующий порядок подготовки и производства работ:

в начале испытываемого участка монтируется узел подключения машин и узел пуска поршней-разделителей;

поршень № 1 предназначен для промывки трубопровода, удаления из него воздуха и обеспечения заполнения трубопровода водой полным сечением; поршни № 2 и № 3 предназначены для окончательного (или аварийного) удаления воды из испытываемого трубопровода;

узел обвязки наполнительно-опрессовочных агрегатов предусматривает обязательное подключение к нему источника природного газа или воздуха, обеспечивающего пропуск поршней-разделителей № 2 и № 3;

на коллекторе узла пуска поршней-разделителей монтируется патрубок для удаления воды из системы обвязки; кроме указанного патрубка следует по месту смонтировать дополнительные сливные патрубки или пробки;

на конце участка за линейной арматурой полнопроходного сечения монтируется узел приема поршней-разделителей, который подключается к трубопроводу после окончания его промывки и прогрева; в узле приема заранее запасован поршень-разделитель № 4, предназначенный для аварийного удаления воды при возникновении отказа; необходимо предусмотреть возможность аварийного подключения к нему источника природного газа или воздуха;

на узле пуска и приема (вне охранной зоны) должны быть установлены измерительные приборы (манометры и термометры); причем рекомендуется заполнение трубок манометров незамерзающими жидкостями (например, дизельным топливом).

4.5. При подготовке испытания необходимо предусмотреть организационно-технические мероприятия, сокращающие время от момента окончания прокачки воды до полного удаления ее из трубопровода.

4.6. Во время заполнения трубопровода водой и ее прокачки необходимо обеспечить возможно более полное удаление из испытываемого участка воздуха, что позволит сократить продолжительность работы опрессовочных агрегатов.

Рис. 4. Принципиальная схема гидравлического испытания трубопровода в условиях низких температур:

1 - источник воды; 2 - поршень-разделитель; 3

- стопор; 4 - манометр;

5 - прибор для измерения температуры испытательной среды; 6 -

испытываемый трубопровод;

7 - линейный кран; 8 - источник природного газа или воздуха;

9 - место подключения нагревательных элементов; 10 -

наполнительный агрегат;

11 - опрессовочный агрегат

4.7. В процессе прокачки воды необходимо регистрировать ее температуру на входе и выходе испытываемого участка.

При возникновении задержек в производстве работ по испытанию, приводящих к превышению принятого в расчете времени испытания, следует возобновлять прокачку воды через испытываемый участок. Допускается осуществлять прокачку воды в период между испытаниями на прочность и герметичность, а также в то время, когда трубопровод находится не под испытательным давлением.

4.8. При оценке результатов испытания необходимо учитывать изменение температуры опрессовочной воды в период выдержки трубопровода под испытательным давлением. Температура воды определяется как средняя между температурами в начале и конце испытываемого участка. Допустимая величина изменения давления определяется в соответствии с приложением 3, рекомендуемым.

4.9. Окончательное удаление воды из трубопровода должно осуществляться сразу же после завершения испытания.

4.10. Удаление веды необходимо выполнять в соответствии с «Памяткой по применению очистных и разделительных устройств» (М., ВНИИСТ, 1980).

4.11. Перед запуском в трубопровод поршней-разделителей рекомендуется прокачка воды через опорожняемый участок с целью предотвращения льдообразования в трубопроводе в процессе удаления воды. Момент окончания прокачки определяется по началу подъема температуры на выходе из опорожняемого участка.

4.12. Не допускается использование вытесняемой из трубопровода воды непосредственно (без подогрева) для заполнения примыкающего участка трубопровода.

ИСПЫТАНИЕ ПРЕДВАРИТЕЛЬНО ПОДОГРЕТОЙ ВОДОЙ

4.13. Гидравлические испытания подогретой водой могут рекомендоваться для подземных трубопроводов диаметром не менее 200 мм. При этом протяженность испытываемого участка для трубопроводов диаметром 200 - 500 мм обычно не должна превышать 10 км.

4.14. Для подогрева воды рекомендуются агрегаты с единичной тепловой мощностью не менее 5 МВт (расход топлива 500 - 1000 кг/ч) и температурой воды на выходе до 50 °С.

4.15. Принципиальная технологическая схема испытания подогретой водой приведена на рис. 4. Для осуществления подогрева воды в напорной магистрали наполнительных агрегатов устанавливаются водоподогреватели и соответствующая регулирующая аппаратура, обеспечивающая поддержание требуемого значения температуры воды на входе в испытываемый участок.

4.16. Величина подогрева воды, суммарная производительность наполнительных агрегатов и время прокачки определяются расчетом применительно к конкретным условиям испытания (приложение 2, рекомендуемое).

4.17. Температура подаваемой в испытываемый участок воды не должна превышать максимальной рабочей температуры для данного трубопровода.

4.18. При подготовке и проведении испытания подогретой водой необходимо руководствоваться пп. 4.1 - 4.12.

ИСПЫТАНИЕ ЖИДКОСТЯМИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ЗАМЕРЗАНИЯ

4.19. Испытание трубопроводов диаметром 57 - 530 мм можно выполнять незамерзающими жидкостями (антифризами): водным раствором метанола; водным раствором гликолей этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), дизельным топливом.

4.20. В табл. 1 приведена концентрация указанных в п. 4.19 веществ для предотвращения замерзания их водных растворов при различных температурах внутри испытываемого трубопровода. Под температурой внутри трубопровода следует понимать величину температуры, измеренную приборами (термометрами) на поверхности трубы через шурфы в слое засыпки.

4.21. Температура воздуха на дневной поверхности трубопровода может существенно отличаться от температуры внутри трубопровода и должна учитываться при осуществлении мероприятий по организации и механизации испытаний.

|

Температура водного раствора в трубопроводе, °С |

Концентрация А, % объема |

||

|

Метанол |

Этиленгликоль (ЭГ) |

Диэтиленгликоль (ДЭГ) |

|

|

Минус 5 |

8 |

15 |

20 |

|

Минус 10 |

15 |

25 |

30 |

|

Минус 15 |

20 |

30 |

37 |

|

Минус 20 |

25 |

35 |

44 |

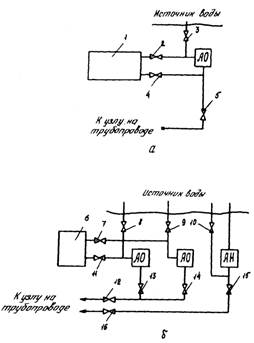

4.22. Создание водного раствора метанола или гликолей целесообразно проводить в зависимости от диаметра испытываемого трубопровода по двум принципиальным схемам (рис. 5).

4.23. Схему на рис. 5. поз. а должны использовать при испытании трубопроводов диаметром 57 - 219 мм. Она включает в себя один опрессовочный агрегат (АО) и емкость, предназначенную для создания испытательной среды с определенной концентрацией метанола или гликолей. Для получения антифриза в емкость 1, объем которой равен объему испытываемого участка трубопровода, заливают необходимое количество метанола, ЭГа или ДЭГа в соответствии с табл. 1, после чего включают опрессовочный агрегат при открытых кранах 3, 4 и закрытых кранах 2, 5 и заполняют емкость 1 водой. Подготовленную таким образом испытательную среду закачивают из емкости 1 в трубопровод тем же опрессовочным агрегатом при открытых кранах 2, 5 и закрытых кранах 3, 4.

4.24. Схему на рис. 5, поз. б должны использовать при испытании трубопроводов диаметром 257 - 530 мм. Заполнение испытываемого трубопровода антифризом и подъем давления до испытательного производят с помощью наполнительных и опрессовочных агрегатов, технические характеристики которых приведены в приложении 1, рекомендуемом. При этом необходимо использовать переходную емкость 6, предназначенную для метанола или гликолей и установленную последовательно в линии указанных агрегатов (АО и АН). Заполнение трубопровода осуществляют при одновременной работе наполнительного и опрессовочных агрегатов (краны 7, 11 - 16 открыты; краны 8 - 10 закрыты), что позволяет обеспечить заданную концентрацию указанных веществ внутри испытываемого трубопровода. В момент полного освобождения емкости 6 от метанола или гликоля наполнительный и опрессовочный агрегаты останавливают, снова заливают емкость 6 и процесс заполнения трубопровода продолжают.

Рис. 5. Принципиальная схема подключения наполнительных

(АН) и опрессовочных (АО) агрегатов при гидравлическом испытании трубопровода

жидкостями с пониженной температурой замерзания:

а -

Д = 57 - 219 мм; б - Д = 219 - 530 мм; 1 - емкость для антифриза;

6 - емкость для метанола или гликолей; 2 - 5, 7 - 16

- краны

После заполнения трубопровода испытательной средой краны 7, 11, 15 и 16 закрывают, открывают краны 8 и 9 и поднимают давление внутри трубопровода до испытательного.

4.25. Число опрессовочных агрегатов K, необходимых для закачки метанола, ЭГа и ДЭГа в испытываемый трубопровод по схеме рис. 5, поз. б определяют по формуле

|

|

(1) |

где Q - производительность наполнительного агрегата, м3/ч;

q - производительность опрессовочного агрегата,

А - требуемая концентрация метанола или гликоля в испытательной среде, % объема.

4.26. Для монтажа емкостей 1 и 6 можно временно использовать трубы диаметром 1020 - 1420 мм.

4.27. Для оценки технико-экономических показателей использования метанола или гликолей при испытании трубопроводов следует воспользоваться данными табл. 2. Характеристики дизельного топлива приведены в табл. 3.

4.28. Пример расчета технологических параметров при испытании трубопроводов диаметром 57 - 530 мм в условиях низких температур незамерзающими жидкостями приведен в приложении 4, рекомендуемом.

Таблица 2

|

Название |

Сорт (марка) |

Содержание основного вещества, |

Цена за 1 т, руб. |

|

Спирт метиловый технический по ГОСТ 2222-70 |

Синтетический |

|

|

|

сорт 1 |

99,0 |

110 |

|

|

Лесотехнический: |

|

|

|

|

сорт 1 |

98,0 |

107 |

|

|

сорт 2 |

97,0 |

103 |

|

|

Этиленгликоль по ГОСТ 19710-74 |

Марка А |

99,5 |

620 |

|

Марка Б |

98,0 |

550 |

|

|

Этиленгликоль по ГОСТ 6367-52 |

Марка В |

96,0 |

530 |

|

Концентрированный |

95,0 |

540 |

|

|

Диэтиленгликоль по ГОСТ 10136-62 |

Марка ДН |

96.5 |

630 |

|

Марка ДГ |

96,5 |

630 |

|

Название |

Марка |

Температура застывания (не выше),°С |

Оптовая стоимость за 1 т, руб. |

|

Дизельное топливо по ГОСТ 305-82 |

Л |

Минус 10 |

89 |

|

З |

Минус 35 |

89 |

|

|

А |

Минус 65 |

89 |

ИСПЫТАНИЕ С ПОДОГРЕВОМ ВОДЫ ВНУТРИ ТРУБОПРОВОДА*

__________________

* В разработке настоящего раздела принимали участие: канд. техн. наук С.И. Левин, инж. Т.П. Богачева (ВНИИСТ); д-р техн. наук Б.Л. Кривошеин, канд. техн. наук В.П. Ковальков, инж. Т.И. Проняева (НИПИоргнефтегазстрой); инж. А.Я. Ермолин, инж. В.Я. Канаев (Союзподводтрубопроводстрой).

4.29. Рекомендации настоящего раздела могут применяться при проведении 1-го этапа испытаний, регламентированного табл. 17 СНиП III-42-80 для участков:

категорий В и I - переходов нефте- и нефтепродуктопроводов через водные преграды и прилегающие прибрежные участки;

категорий I - переходов газопроводов через водные преграды и прилегающие прибрежные участки;

категорий I - переходов через железные и автомобильные дороги, пересечения с воздушными линиями электропередачи напряжением 500 кВ и более.

4.30. Рекомендации настоящего раздела предполагают проведение испытания на открытом воздухе отдельных плетей указанных в п. 4.29 переходов, а также могут быть применены и при испытании других элементов или узлов трубопроводов, конструкция которых допускает возможность производства работ с укладкой внутри элементов (узлов) временных трубчатых нагревательных элементов (надземные воздушные переходы, камеры и т.д.).

4.31. Технологическая схема гидравлического испытания плетей переходов в условиях низких температур приведена на рис. 6. Для предотвращения замерзания воды внутри испытываемой плети помещают трубчатый нагревательный элемент, по которому пропускают перегретый пар от паропреобразователей.

4.32. Применительно к испытанию плетей переходов работы следует проводить в следующем порядке:

а) испытываемую плеть 3 (см. рис. 6) монтируют и сваривают из отдельных труб открыто на лежках 10 с уклоном 2 - 5° в сторону стока конденсата пара. Когда плеть сварена, проводят 100 %-ный контроль всех сварных соединений физическими методами;

Рис. 6. Технологическая схема гидравлического испытания плетей переходов в условиях низких температур:

1 - заглушка; 2 - манометр; 3 -

испытываемая плеть; 4 - подкладка деревянная под трубчатый

нагревательный элемент; 5 - входной патрубок с задвижкой для пара; 6

- паропреобразователь;

7 - выпускной патрубок с задвижкой для воздуха; 8 - входной

патрубок с задвижкой для воды;

9 - выпускной патрубок с задвижкой для пара; 10 - лежки

деревянные;

11 - трубчатый нагревательный элемент; ППУ - пароперегревательная

установка

б) внутри плети монтируют трубчатый нагревательный элемент, состоящий из одной или нескольких стальных цельнотянутых трубок и выполняют следующие операции:

определяют все необходимые параметры оборудования, как указано в п. 4.33;

устанавливают деревянные прокладки 4 или подставки между внутренней поверхностью плети и трубчатым нагревательным элементом для обеспечения необходимых зазоров, размеры которых приведены на рис. 7;

присоединяют концы нагревательного элемента к входному 5 и выпускному 9 патрубкам и задвижкам;

монтируют на концах плети (см. рис. 6) патрубок 8 с задвижкой для подачи в плеть воды, манометр 2 и воздухоспускной патрубок 7;

приваривают к концам подготовленной плети сферические заглушки и проводят контроль их сварных соединений;

в) для проведения испытания необходимо:

к патрубку 8 подключить трубопровод от источника воды (наполнительно-опрессовочный агрегат АНО-201 или другого типа);

к патрубку 5 присоединить трубопровод от источника перегретого пара;

при открытых задвижках на патрубках 5 и 9 пропустить по нагревательному элементу пар с выпуском его на открытый конец в атмосферу с одновременным заполнением плети водой при открытых задвижках на патрубках 7 и 8. В тот момент, когда из патрубка 7 закончится выход воздуха и начнет выходить сплошная струя воды, задвижку на патрубке 7 закрыть и начать подъем давления в плети для испытания;

г) испытания плети проводят в соответствии с требованиями табл. 17 СНиП III-42-80, о чем составляют соответствующий акт;

д) сразу после проведения испытаний из плети необходимо полностью слить воду, для этого выполняют следующие операции:

давление в плети снижают до атмосферного путем сброса воды через задвижку на патрубке 7, причем задвижки открывают дистанционно;

через задвижку на патрубке 8 оживают из плети воду;

прекращают подачу пара;

Рис. 7. Варианты расположения трубок нагревательного элемента в испытываемой плети трубопровода (стрелками показаны циркуляционные токи конвективного движения воды):

а - нагревательный элемент с одной трубкой; б - в - с двумя трубками; г - д - с четырьмя трубками

е) для проведения дальнейших операций по подготовке плети к монтажу ее конечные участки с заглушками и задвижками на переходе следует демонтировать. Демонтаж проводят по линиям, указанным на рис. 6.

4.33. При испытании плетей трубопровода диаметром 1220 -1420 мм необходимое число N выпускаемых отечественной промышленностью преобразователей типа Д-563 и число n трубок диаметром 39 мм нагревательного элемента (в зависимости от длины плети) и при допустимых отрицательных температурах воздуха Tвозд рекомендуется определять по табл. 4, данные которой получены согласно методике, приведенной в приложении 5, рекомендуемом.

Техническая характеристика паропреобразователя марки Д-563 приведена ниже.

|

Длина испытываемой плети трубопровода (L), м |

Открытый ветру трубопровод при Tвозд, °C |

Прикрытый от ветра трубопровод при Tвозд, °C |

||||||||||

|

-7 |

-14 |

-20 |

-40 |

-20 |

-40 |

|||||||

|

n |

N |

n |

N |

n |

N |

n |

N |

n |

N |

n |

N |

|

|

50 |

1 |

1 |

2 |

1 |

4 |

1 |

4 |

2 |

1 |

1 |

2 |

1 |

|

100 |

1 |

1 |

2 |

1 |

4 |

2 |

4 |

3 |

1 |

1 |

2 |

1 |

|

150 |

1 |

1 |

2 |

1 |

4 |

3 |

4 |

5 |

1 |

1 |

2 |

1 |

|

200 |

1 |

1 |

2 |

2 |

4 |

4 |

4 |

6 |

1 |

1 |

2 |

2. |

|

250 |

1 |

1 |

2 |

2 |

4 |

5 |

4 |

7 |

1 |

1 |

2 |

2 |

|

300 |

1 |

1 |

2 |

2 |

4 |

6 |

4 |

9 |

1 |

1 |

2 |

2 |

Технические характеристики паропреобразователей парки Д-563

|

Расчетное давление пара, МПа |

1 |

|

Номинальная производительность, кг/ч |

560 - 690 |

|

Влажность воздуха, % |

5 |

|

Расчетная температура насыщенного пара, °С |

183 |

|

Расход топлива на 1 кг пара, кг/кг (не более) |

0,08 |

|

Поверхность нагрева котла, м2 |

14,4 - 16,8 |

|

Объем топки, м3 |

0,2 |

|

Геометрическая вместимость котла, л |

1010 |

|

Водяная вместимость котла, л |

900 |

|

Питательный насос |

Плунжерный |

|

Вместимость топливного бака, л |

320 |

|

Габариты, м: |

|

|

длина |

4,25 |

|

ширина |

2,10 |

|

высота |

2,25 |

|

Масса, кг |

2600 |

|

Стоимость, тыс. руб. |

2 |

ИСПЫТАНИЕ КРИОПЭГОМ

4.34. Испытание криопэгом рекомендуется проводить на трубопроводах любого назначения в районах строительства промыслов, где по геологическим данным имеются источники таких вод (водоносный подземный горизонт), а также возможен отбор криопэга в необходимых объемах.

4.35. Разработка решений по технологии и организации испытаний криопэгом должна учитывать температуру его замерзания по геологическим данным, которая зависит от состава криопэга и степени минерализации (например, при минерализации 80 - 100 г/л температура замерзания криопэга составляет минус 5 - минус 7 °С).

4.36. Возможный период проведения испытания криопэгом определяется из условия, что температура замерзания криопэга должна быть ниже минимальной температуры грунта засыпки на момент испытания.

ИСПЫТАНИЕ С ПРИМЕНЕНИЕМ УКРЫТИЙ

4.37. Рекомендации настоящего раздела распространяются на испытание трубопроводов небольшой протяженности, их отдельных узлов или элементов, которые расположены на открытом воздухе (наземно или надземно).

4. 38. Испытание с применением укрытий предполагает производство работ при расположении испытываемого объекта в специальном укрытии, внутри которого создается температура не ниже плюс 3 °С.

4.39. В качестве укрытий рекомендуется использовать сборно-разборные сооружения (буровые укрытия), укрытия надувного типа, сборно-разборные палатки и др.

4.40. В условиях низких температур при гидравлическом методе испытания рекомендуется трубные линии систем подключения насосных агрегатов изготавливать составными - из короткой инвентарной с фланцами и протяженной шлейфовой частей. Монтаж данных систем подключения каждого участка испытания целесообразно проводить в два этапа. Первый заключается в совместном блочном соединении арматуры, фитингов и коротких с фланцами частей трубных отводов с образованием единого блочного узла и размещения последнего в контейнере, который на этапе монтажа протяженной шлейфовой части испытывают и транспортируют к месту монтажа на линейной части магистрального трубопровода. На втором этапе инвентарную часть подключают через фланцы к шлейфовой части.

4.41. Воздушное пространство блочного узла обогревается печкой, работающей на дизельном топливе, или теплом выхлопных газов наполнительно-опрессовочных агрегатов. На рис. 8 приведена технологическая схема заливочно-опрессовочной станции с использованием блока управления производительностью 2500 м3/ч (БУЗОС-2500).

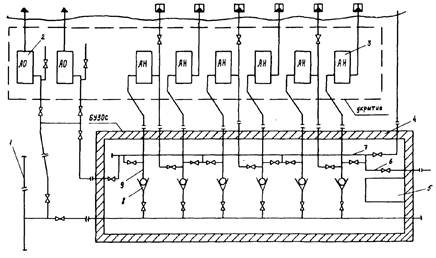

Рис. 8. Заливочно-опрессовочная станция с использованием блока управления:

1 - испытываемый трубопровод; 2 - опрессовочный

агрегат; 3 - наполнительный агрегат;

4 - блочное укрытие; 5 - печь отопительная; 6 - линия

заливки центробежных насосов;

7 - линия слива при запуске агрегатов; 8 - обратный клапан; 9

- линия последовательной работы насосов

5. КОМБИНИРОВАННЫЙ МЕТОД ИСПЫТАНИЯ ТРУБОПРОВОДОВ

5.1. При комбинированном методе испытания в условиях низких температур давление внутри трубопровода создают двумя средами - природным газон (воздухом) и жидкостью с пониженной температурой замерзания (антифризом). Концентрация водного раствора метанола или гликоля определяется в соответствии с п. 4.20.

5.2. Комплекс работ по комбинированному методу испытания включает следующие этапы:

подготовку участка к испытанию и удалению антифриза;

заполнение испытываемого участка природным газом (воздухом);

заполнение испытываемого участка антифризом до создания в нем давления, необходимого для испытания на прочность;

испытание на прочность;

снижение испытательного давления до максимального рабочего в верхней точке участка;

испытание на герметичность;

удаление из испытываемого участка антифриза.

5.3. Испытываемый участок заполняют природным газом путем его отбора из действующего газопровода до создания в этом участке давления, равного максимальному давлению в действующем трубопроводе.

5.4. Заполнение испытываемого участка природным газом (воздухом) и подъем давления в нем должны быть выполнены в последовательности, принятой для пневматического испытания.

5.5. После заполнения участка природным газом (воздухом) давление в нем до испытательного следует поднимать, закачивая антифриз опрессовочными агрегатами (см. п. 4.19 - 4.28).

5.6. После испытания участка трубопровода комбинированным методом из него необходимо полностью удалить антифриз, предварительно слив его под давлением природного газа (воздуха) через патрубки, заранее установленные в местах закачки воды.

ПРИЛОЖЕНИЯ

Приложение 1

Рекомендуемое

Машины для очистки полости, испытания и удаления воды из трубопроводов

Таблица 5

|

Марка компрессорной станции |

Производительность КС, м3/мин |

Давление нагнетания, МПа |

База |

Привод от двигателя |

Мощность двигателя, л.с. |

Размеры, м |

Масса, т |

|

Компрессорные станции низкого давления |

|||||||

|

АМС-4 |

57,5 - 70,3 |

1,0 - 2,0 |

Тележка на пневмоколесном ходу |

- |

70 |

13,82×3,25×3,45 |

52 |

|

ЗИФ-55 |

5,0 |

0,7 |

То же |

ЗИЛ-121 |

98 |

3,45×1,82×1,77 |

2,75 |

|

КС-9 |

8,5 |

0,6 |

« « |

КДМ-100 |

100 |

5,08×1,89×2,10 |

5,75 |

|

ДК-9 |

10,0 |

0,6 |

« « |

КДМ-100 |

100 |

5,03×1,85×2,55 |

5,65 |

|

ПК-10 |

10,5 |

0,7 |

« « |

Д-1С8 |

103 |

4,70×1,89×2,61 |

5,10 |

|

Компрессорные станции высокого давления |

|||||||

|

АМС-2 |

57,5 - 70,3 |

1,0 - 10,0 |

Тележка на пневмоколесном ходу |

- |

770 |

11,32×3,25×3,45 |

38,7 |

|

КС-100 |

16,0 |

10,0 |

То же |

1Д12Б |

410 |

11,00×3,14×3,40 |

23 |

|

АКС-8 |

2,0 |

23,0 |

« « |

ЯАЗ-204 |

110 |

3,53×1,91×2,22 |

3,95 |

|

УКС-400 |

2,3 |

40,0 |

« « |

|

|

|

6,2 |

Таблица 6

|

Марка агрегата |

Марка насоса |

Производительность агрегата, м3/ч |

Напор при наполнении, |

Давление при опрессовке, МПа |

Мощность двигателя |

Масса, т |

|

|

при наполнении |

при опрессовке |

||||||

|

Наполнительные агрегаты |

|||||||

|

АН-2 |

8МС-7×3 |

200 - 400 |

- |

200 - 150 |

- |

300 |

8,2 |

|

АН-261 |

8МС-7×3 |

260 |

- |

155 |

- |

300 |

9,4 |

|

АН-501 |

ЭВ-200×4 |

540 |

- |

240 |

- |

500 |

9,4 |

|

АН-1001 |

12НДС |

1000 |

60 |

|

- |

300 |

8,2 |

|

Опрессовочные агрегаты |

|||||||

|

АО-2 |

9Т |

- |

25 - 56 |

- |

8 - 3,5 |

108 |

9,25 |

|

АО-161 |

ОМГр-61 |

- |

20 - 40 |

- |

16 |

130 |

9,5 |

|

Азинмаш-32 |

1НП-160 |

- |

12 - 51 |

- |

16 - 4 |

100 |

15,1 |

|

ЦА-320М |

9Т |

- |

18,4 - 82, |

- |

18,2 - 4 |

180 |

17,2 |

|

Наполнительно-опрессовочные агрегаты |

|||||||

|

АНО-202 |

К-45/55 |

45 |

- |

55 |

- |

- |

- |

|

|

ГБ-351А |

- |

1,8 |

- |

20 |

30 |

2,36 |

Приложение 2

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ НАПОЛНЕНИЯ ТРУБОПРОВОДА

Настоящее приложение предназначено для проведения теплотехнических расчетов трубопроводов, уложенных в мерзлый грунт. Излаженные ниже материалы позволяют в зависимости от диаметра трубопровода и протяженности испытываемого участка установить возможность проведения гидроиспытания и выбрать параметры наполнения трубопровода.

Подлежат определению в зависимости от природно-климатических факторов следующие параметры:

а) суммарная производительность наполнительных агрегатов;

б) время прокачки воды через испытываемый участок;

в) температура воды на входе в испытываемый участок - в случае испытания трубопровода подогретой водой.

Определение параметров наполнения трубопровода основано на использовании данных по эталонному трубопроводу, полученных путем численного моделирования на ЭВМ процесса теплового взаимодействия трубопровода с грунтом в условиях испытания.

Параметры эталонного трубопровода:

1) протяженность испытываемого участка L* = 4 км;

2) грунт - суглинок водонасыщенный;

3) температура грунта Т*гр = - 10 °С;

4) температура воды на входе в испытываемый участок Т*вх = 5 °С (или 50 °С);

5) продолжительность испытания τи = 40 ч.

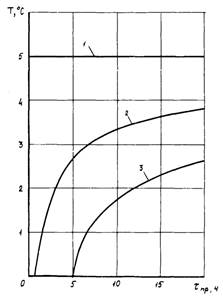

На рис. 9, 10 представлены зависимости времени прокачки для эталонного трубопровода в функции от его диаметра для различных значений суммарной производительности наполнительных агрегатов.

Зависимости рис. 9 рассчитаны для температуры воды, подаваемой в трубопровод T*в = 5 °С, и рекомендуются для определения параметров наполнения протяженных участков трубопроводов большого диаметра.

Рис. 9. Зависимость времени прокачки воды с температурой Tв - 5 °С для эталонного трубопровода от его диаметра при суммарной производительности наполнительных агрегатов Q, м3/ч:

1 - Q = 500; 2 - 1000; 3 - 1500; 4 - 2000

Рис. 10. Зависимость времени прокачки воды с температурой Tв = 50 °С для эталонного трубопровода от его диаметра при суммарной производительности наполнительных агрегатов (Q), м3/ч:

1 - Q = 50; 2 - 100; 3 - 200; 4 - 300

Зависимости рис. 10, рассчитанные для T*в= 50 °С, рекомендуются в основном для трубопроводов малого диаметра (200 - 500 мм) и относительно небольшой протяженности (до 10 км), когда имеется возможность обеспечения значительного подогрева прокачиваемой через испытываемый участок воды.

Для определения параметров наполнения испытываемого участка необходимо:

а) для данного диаметра трубопровода, исходя из имеющихся ресурсов воды, возможности ее подогрева по графикам на рис. 9, 10 выбрать суммарную производительность наполнительных агрегатов и соответствующее ей время прокачки τ*пр, необходимое для испытания эталонного трубопровода;

б) уточнить время прокачки применительно к конкретным параметрам испытываемого участка по формулам:

![]()

при использовании графических зависимостей, рис. 9;

![]()

при использовании зависимостей представленных на рис. 10,

где L - длина испытываемого участка;

Tгр - температура грунта;

Tв - температура воды;

K - коэффициент, учитывающий свойства грунта, безразмерный.

Для водонасыщенных глинистых грунтов и торфа K = 1, для песчаных грунтов K = 2. Для осушенных грунтов величина K может быть снижена на 50 %.

При продолжительности испытания более 40 ч время прокачки должно увеличиваться пропорционально предполагаемой продолжительности испытания.

При расчетной продолжительности прокачки более 50 ч необходимо оценивать возможную величину относительного обледенения выходного участка трубопровода S по формуле:

![]()

где τпр - время прокачки воды, ч;

D - диаметр трубопровода, м.

При величине ![]() > 0,2 необходимо пересмотреть

принятые в расчете параметры наполнения трубопровода, увеличив суммарную

производительность наполнительных агрегатов, и если возможно, температуру

подаваемой в трубопровод воды. В противном случае необходимо сократить длину

испытываемого участка иди перенести испытания на более теплый период года.

> 0,2 необходимо пересмотреть

принятые в расчете параметры наполнения трубопровода, увеличив суммарную

производительность наполнительных агрегатов, и если возможно, температуру

подаваемой в трубопровод воды. В противном случае необходимо сократить длину

испытываемого участка иди перенести испытания на более теплый период года.

При подготовке испытания трубопровода, протяженность и условия испытания которого существенно отличаются от соответствующих значений эталонного трубопровода, рекомендуется для определения параметров наполнения выполнять численное моделирование на ЭВМ процесса теплового взаимодействия данного трубопровода с грунтом.

В основу численного моделирования на ЭВМ теплового взаимодействия трубопровода с грунтом в процессе заполнения эго водой, прокачки воды и выдержки трубопровода под испытательным давлением полонена следующая физическая модель.

Система «трубопровод - грунт» представляется полым цилиндром постоянного сечения, внутренний радиус R0 которого совпадает с радиусом трубы. Наружный радиус R1 определяется зоной теплового влияния трубопровода за период испытания и обычно выбирается равным R0 + (1 - 2) м = R1, где А = 1 - 2 м.

Теплофизические свойства тела полого цилиндра соответствуют свойствам грунта, которые задаются значениями коэффициентов теплопроводности λт и λм удельной объемной теплоемкости Ст и См соответственно для талого и мерзлого состояний грунта, а также его влажностью W. Температура грунта перед подачей в трубопровод воды постоянная и равна Tгр < 0 °С. Это значение сохраняется на наружной поверхности грунтового цилиндра в течение всего моделируемого периода.

Также постоянны в процессе заполнения трубопровода и прокачки температура подаваемой в трубопровод воды и ее объемный расход Q .

Снижение температуры воды во времени (в системе координат, связанной с жидкостью) определяется интенсивность стока тепла в грунт, а также расходом тепла на растопление наледи, если она уже образовалась в данном сечении трубы в процессе заполнения и прокачки воды по трубопроводу.

При T = 0 сток тепла компенсируется за счет выделения в трубопроводе теплоты фазового перехода «вода - лед», что приводит к образованию на стенке трубы слоя льда. Определение величины стока тепла в грунт основано на использовании математической модели распространения тепла во влагосодержащем грунте. При этом температура на внутренней поверхности грунтового цилиндра после начала заполнения трубопровода водой, изменяется по его длине и во времени соответственно температуре воды Tв; при Tв = 0 °С с учетом термического сопротивления образующейся наледи.

Изменением температуры в пограничном слое, а также теплопереносом в грунте вдоль оси трубопровода пренебрегаем.

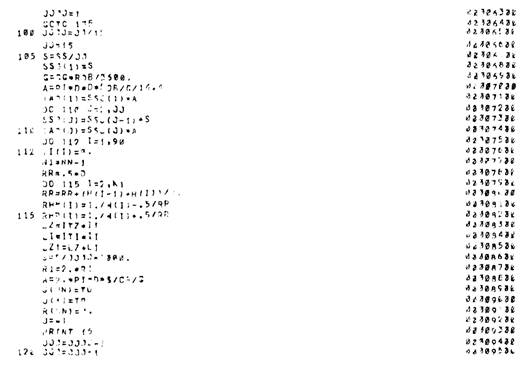

Программа LUIZA, реализующая в числовой форме перечисленные физические закономерности и допущения, составлена на алгоритмическом языке FORTRAN. Программа позволяет рассчитывать изменение температуры воды по длине трубопровода и во времени в процессе прокачки воды, а также определить зависимость изменения температуры воды во времени для выходного участка трубопровода после прекращения прокачки. По необходимости может быть рассчитана зависимость допустимого времени испытания от продолжительности прокачки.

Зарезервированный объем памяти программы позволяет моделировать процессы с продолжительностью прокачки воды до 50 ч и последующей выдержки трубопровода с водой продолжительностью до 90 ч. Исходные данные для программы подготавливаются на 4 перфокартах.

Информация на перфокартах 1 - 3 представляется в виде вещественных чисел (с десятичной точкой), на перфокарте 4 - в виде целых чисел. Для представления каждого числа отводится пять колонок перфокарты. Перфокарты в порядке ввода должны содержать следующую информацию:

1-я перфокарта

протяженность испытываемого участка, км;

диаметр трубопровода, мм;

термическое сопротивление изоляции трубы (если имеется), м2К/Вт;

2-я перфокарта

суммарную производительность наполнительных агрегатов, м3/ч;

температуру воды на входе в трубопровод, °С;

температуру грунта, °С;

3-я перфокарта

коэффициент теплопроводности талого грунта, Вт/мК;

коэффициент теплопроводности мерзлого грунта, Вт/мК;

удельную объемную теплоемкость талого грунта, МДж/м3К;

удельную объемную теплоемкость мерзлого грунта, МДж/м3К;

удельную объемную влажность грунта, определяемую как объем воды, содержащейся в 1 м3 грунта;

4-я перфокарта

предполагаемую продолжительность перекачки воды, ч;

предполагаемую продолжительность выдержки трубопровода с водой после прекращения прокачки, ч;

число сечений по длине трубопровода;

любое целое число, кроме нуля, - если предполагается считать зависимость допустимого времени испытания от продолжительности прокачки.

Примечание. Число сечений n рекомендуется выбирать из условия:

![]()

где D - диаметр трубопровода, мм;

L - его протяженность, км;

Q - суммарная производительность наполнительных агрегатов, м3/ч; причем величина n может принимать лишь значения 1 - 15, а также большие значения, кратные 15, т.е. 30, 45 и т.д.

В соответствии с требованиями операционной системы используемой ЭВМ из программы и исходных данных формируется пакет задания.

При выполнении задания на алфавитно-цифровое печатающее устройство ЭВМ выводится следующая информация:

исходные данные о трубопроводе и условиях испытания;

таблица параметров заполнения трубопровода водой, содержащая значение расстояния от начала трубопровода до каждого сечения, время заполнения трубопровода водой до этого сечения, а также температуру воды в сечении с интервалом по времени 1 ч.

При T = 0 на месте значения температуры в круглых скобках печатается величина относительного диаметра проходного сечения трубы;

таблица допустимого времени испытания (если требуется заданием);

таблица охлаждения воды в концевом участке трубопровода, в которой представлена зависимость температуры воды (относительного диаметра проходного сечения трубы) от времени, отсчитываемого с момента прекращения прокачки воды.

При полном промораживании сечения трубы на печать выдается соответствующее сообщение.

ПРОГРАММА LUIZA ДЛЯ МОДЕЛИРОВАНИЯ НА ЭВМ ТЕПЛОВОГО ВЗАИМОДЕЙСТВИЯ ТРУБОПРОВОДА С ГРУНТОМ ПРИ ГИДРАВЛИЧЕСКОМ ИСПЫТАНИИ

ПРИМЕР РАСЧЕТА ПАРАМЕТРОВ НАПОЛНЕНИЯ

Пример 1. Определить параметры наполнения трубопровода для проведения гидроиспытания продолжительностью 60 ч.

Исходные параметры

L = 20 км - протяженность испытываемого участка;

D = 1420 мм - диаметр трубопровода;

грунт - суглинок водонасыщенный;

Tгр = -6 °С - температура грунта;

Tв = 4 °С - температура воды.

Подогрев воды перед подачей в трубопровод не предусмотрен.

Решение

Задаемся суммарной производительностью наполнительных агрегатов Q = 1000 м3/ч. По графикам рис. 9 для диаметра трубопровода 1420 мм определяем продолжительность прокачки эталонного трубопровода:

![]()

По формуле

![]()

определяем требуемое время прокачки веды через испытываемый участок для гидроиспытания продолжительностью 40 ч (K = 1):

![]()

Уточним время прокачки применительно к продолжительности испытания τи = 60 ч.

![]()

Оцениваем величину относительного обледенения выходного участка трубопровода

![]()

Поскольку ![]() , принимаем определенные выше параметры

наполнения Q = 1000 м3/ч,

τпр = 107 ч как рекомендуемые для испытания данного

участка трубопровода.

, принимаем определенные выше параметры

наполнения Q = 1000 м3/ч,

τпр = 107 ч как рекомендуемые для испытания данного

участка трубопровода.

Пример 2. Определить параметры наполнения трубопровода для проведения гидроиспытания продолжительностью τи = 107 ч.

Исходные параметры

L = 6 км - протяженность испытываемого участка;

D = 0,50 м - диаметр трубопровода;

грунт - песок водонасыщенный;

Tгр = -15 °С - температура грунта.

Температура трубопровода не должна превышать 40 °С (Tдоп).

Решение

Задаемся значением температуры воды на входе в трубопровод Tв = Tдоп = 40 °С и производительностью наполнительных агрегатов Q = 150 м3/ч.

По графикам рис. 10 для эталонного трубопровода диаметром 0,3 м определяем требуемую для его испытания продолжительность прокачки

![]()

По формуле

![]()

определяем время прокачки испытываемого трубопровода (K = 2):

![]()

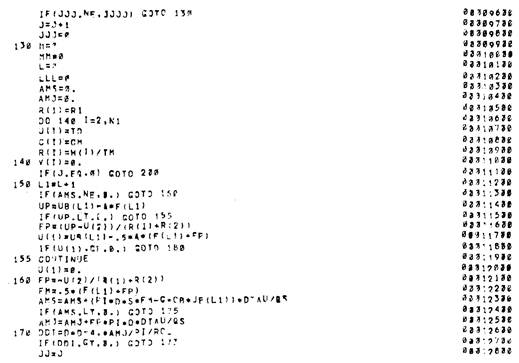

Пример 3. Исследовать на ЭВМ возможность проведения гидроиспытания подземного трубопровода продолжительностью τи = 40 ч с отогревом трубопровода посредством прокачки воды.

Исходные данные

L = 4 км - протяженность испытываемого участка;

D = 800 мм - диаметр трубопровода;

Q = 500 м3/ч - суммарная производительность наполнительных агрегатов;

Tв = 5 °С - температура воды на входе в трубопровод;

Tгр = -10 °С - температура грунта;

грунт - суглинок водонасыщенный.

Решение

По предварительным оценкам задаемся временем прокачки τпр = 20 ч. Продолжительность исследуемого периода пребывания воды в трубопроводе после прекращения прокачки ограничиваем величиной τи = 50 ч. Принимаем число расчетные сечений по длине трубопровода n = 10.

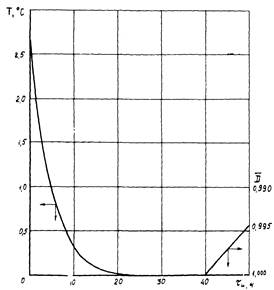

Результаты исследования представлены на рис. 11, 12, 13.

На рис. 11 приведены графики изменения температуры в начале, середине и конце исследуемого участка в период прокачки воды. Кривая 3 показывает, что в течение первых 5 ч в выходном сечении трубопровода имеется наледь, температура воды и концу периода прокачки долина достигнуть 2,6 °С.

На рис. 12 приведена зависимость допустимой продолжительности работ по испытанию в зависимости от времени прокачки. Из данного графика следует, что при длительности прокачки 20 ч льда не будет в трубопроводе в течение 40 ч.

Состояние воды в выходном сечении трубопровода в период после прокачки иллюстрирует рис. 13. Кривая в левой части рис. 13 показывает ход температуры воды во времени. Видно, что через 20 ч после прекращения прокачки температура воды в сечении близка к нулю. Однако льдообразование начинается лишь после 40-часовой выдержки (см. кривую в правой части рис. 13). Интенсивность льдообразования невелика - за 10 ч наледь перекроет 0,6 % диаметра трубы.

Рис. 11. Зависимость температуры воды в трубопроводе в период прокачки от времени для сечения в начале (1), середине (2) и конце (3) участка

Рис. 12. Зависимость допустимого времени испытания от продолжительности прокачки

Рис. 13. Изменение теплофизического состояния воды в конце трубопровода в период испытания

Приложение 3

Рекомендуемое

МЕТОДИКА РАСЧЕТА ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРИ ГИДРАВЛИЧЕСКОМ ИСПЫТАНИИ

Время подъема давления Δt от начального Р0 до испытательного Рисп с помощью группы опрессовочных агрегатов с учетом возможного наличия в трубопроводе воздушных пробок определим соотношением

|

|

(2) |

где

L - протяженность испытываемого участка, м;

D0 - диаметр трубопровода, м;

Pисп - испытательное давление, Н/м2;

Р0 - начальное давление, Н/м2;

Qi - производительность i-го опрессовочного агрегата, м3/ч;

n - число опрессовочных агрегатов;

E - модуль Юнга, Н/м2;

ν - коэффициент Пуассона;

δ - толщина стенки трубы, м;

K0 - часть испытываемого трубопровода, занятая воздухом;

Z0 - коэффициент сжимаемости воздуха.

Коэффициент сжимаемости воздуха Z0 находим по формуле

где T0 - температура испытательной среды, К;

Tкр - критическая температура воздуха, К;

Ркр - критическое давление воздуха, Н/м2.

Изменение давления ΔР внутри трубопровода, вызванное изменением температуры испытательной среды ΔТ, описывается соотношением

|

|

(4) |

|

f1 = C + m +mcP1 - K1c; |

(5) |

|

f2 = (2α - β - mβP1 + K1β)ΔT - K1; |

(6) |

Р1 - начальное давление в трубопроводе, Н/м2;

T1 - начальная температура испытательной среды, К;

T2 - температура испытательной среди в процессе выдержки участка под испытательным давлением (ΔT =T1 - T2), К;

С - коэффициент сжимаемости воды, м2/Н;

α - коэффициент температурного расширения стали, К-1;

β - коэффициент температурного расширения воды, К-1;

K1 - часть испытываемого трубопровода, занятая воздухом.

Зная время подъема давления до P1, коэффициент определяем по формуле

где

![]()

ПРИМЕР РАСЧЕТА ПРОДОЛЖИТЕЛЬНОСТИ ПОДЪЕМА ДАВЛЕНИЯ ДО ИСПЫТАТЕЛЬНОГО

Необходимо найти время подъема давления до испытательного в данном участке магистрального трубопровода.

Исходные параметры

L = 20 км - протяженность испытываемого участи;

D0 = 1,389 м - диаметр трубопровода;

δ = 16,5 мм - толщина стенки трубы;

Р0 = 1 МПа - начальное давление;

Рисп = 8,25 МПа - испытательное давление;

n = 3 - число опрессовочных агрегатов;

Qi = 30 м3/ч - производительность одного агрегата;

E = 206 ГПа - модуль Юнга;

ν = 0,3 - коэффициент Пуассона;

K0 = 0,05 - часть трубопровода, занятая воздухом;

Tкр = 132,3 К - критическая температура воздуха;

Ркр = 3,77 МПа - критическое давление воздуха;

Т0 = 288 К - температура испытательной среды,

Решение

Примем следующую последовательность расчета.

1. По формуле (3) определяем коэффициент сжимаемости воздуха:

![]()

2. По формуле (2) находим время подъема давления до испытательного при наличии в трубопроводе воздушной пробки:

![]()

![]()

Таким образом, в результате расчетов получаем время подъема давления до испытываемого (Δt) внутри данного участка магистрального трубопровода.

ПРИМЕР РАСЧЕТА ВЕЛИЧИНЫ ПАДЕНИЯ ДАВЛЕНИЯ ПРИ ИЗМЕНЕНИИ ТЕМПЕРАТУРЫ ИСПЫТАТЕЛЬНОЙ СРЕДЫ

Необходимо найти падение давления внутри трубопровода вызванное тепловым взаимодействием трубопровода с грунтом при его выдержке под испытательным давлением.

Исходные данные

L = 20 км - протяженность испытываемого участка трубопровода;

D0 = 1,389 м - диаметр трубопровода;

δ = 16,5 мм - толщина стенки трубы;

Р0 = 1 МПа - начальное давление;

P1 = 8,25 МПа - испытательное давление;

Т1 = 288 К - начальная температура испытательной среды;

T2 = 280 К - температура испытательной среды в процессе выдержки;

c = 47 ∙ 10-5 МПа-1 - коэффициент сжимаемости воды;

α = 1,2 ∙ 10-5 К-1 - коэффициент температурного расширения стали;

β = 20,19 ∙ 10-5 К-1 - коэффициент температурного расширения воды;

Δt = 30 ч - время подъема давления от Р0 до испытательного Р1;

Qi = 30 м3/ч - производительность одного опрессовочного агрегата;

n = 3 - число опрессовочных агрегатов.

Решение

Примем следующую последовательность расчета.

1. По формуле (8) определяем коэффициент m

![]()

2. По формуле (9) определяем коэффициент K1 - часть испытываемого участка трубопровода, занятая воздухом:

![]()

![]()

3. По формулам (5) - (7) находим значения коэффициентов f1, f2 и f3:

f1 = 47 ∙ 10-11 + 0,372 ∙ 10-9 + 47 ∙ 10-11 ∙ 0,372 ∙ 10-9 ∙ 8,25 ∙ 106 -

- 0,0117 ∙ 47 ∙ 10-11 = 84 ∙10-11;

f2 = (2 ∙ 1,2 ∙ 10-5 - 20,19 ∙ 10-5 - 20,19 ∙ 10-5 ∙ 0,372 ∙ 10-9 ∙ 8,25 ∙ 106 +

+ 0,0117 ∙ 20,19 ∙ 10-5) ∙ 8 - 0,0117 = -0,0131;

![]()

4. По формуле (4) находим изменение давления ΔР при изменении температуры испытательной среды на ΔТ = T1 - T2 = 8 °С:

![]()

![]()

![]()

![]()

В результате расчетов получена величина изменения давления внутри трубопровода при его испытании, что было вызвано тепловым взаимодействием трубопровода с грунтом.

Приложение 4

Рекомендуемое

Пример 1. Определить концентрацию и количество метанола, а также число опрессовочных агрегатов АО-161, необходимых для испытания промыслового трубопровода.

Исходные параметры

L = 4 км - протяженность испытываемого трубопровода;

D = 530 мм - диаметр трубопровода;

Q = 400 м3/ч - производительность наполнительного агрегата АН-2;

q = 40 м3/ч - производительность опрессовочного агрегата АО-161;

Т = -10 °С - температура внутри испытываемого трубопровода.

Решение

Примем следующую последовательность расчета.

1. По табл. 1 определяем необходимую концентрацию метанола для предотвращения замерзания его водного раствора при Т = -10 °С, т.е. А = 15 %.

2. Определяем требуемое количество метанола:

![]()

3. Число опрессовочных агрегатов для осуществления производства работ по испытанию (рис. 5, поз. б) определяем по формуле (1):

![]()

Таким образом для обеспечения 15 %-ной концентрации метанола в испытательной среде необходимо использовать одновременно два агрегата АО-161 и один агрегат АН-2.

Пример 2. Определить концентрацию и количество диэтиленгликоля, а также объем емкости для антифриза при испытании промыслового трубопровода.

Исходные данные

L = 8 км - протяженность испытываемого трубопровода;

D = 114 мм - диаметр испытываемого трубопровода;

Т = -5 °С - температура внутри трубопровода.

Решение

Примем следующую последовательность расчета.

1. По табл. 1 определяем необходимую концентрацию диэтиленгликоля для предотвращения замерзания его водного раствора при Т = -5 °С, т.е. А = 20 %.

2. Объем временной емкости для производства испытательной среды будет равен:

![]()

Необходимое количество ДЭГа соответственно будет равно:

![]()

Приложение 5

Рекомендуемое

РАСЧЕТ НЕОБХОДИМОГО ЧИСЛА ПАРOПРЕOБРАЗОВАТЕЛЕЙ И ТРУБОК НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА

1. Приведенным расчетом определяют тепловые потери испытываемой плети трубопровода в окружающую среду. На основании этого расчета можно выбрать необходимое число паропреобразователей и трубок нагревательного элемента, а также обосновать условия обязательного применения внешних ограничителей интенсивности теплообмена трубопровода с воздухом (например, щитов, тента).

2. Для прикрытой щитами или тентом плети трубопровода значительно снижается теплоотдача в атмосферу и допустимо проведение испытаний при более низких температурах воздуха.

3. Данный расчет выполнен для внешних условий, когда Твозд снижается до минус 30 - 40 °С при скорости ветра 20 - 25 м/с. В этих условиях эффективный коэффициент внешней теплоотдачи от поверхности открытого трубопровода к воздуху составит αвозд = 29 Вт/м2К, а в случае, если трубопровод прикрыт от ветра щитами или тентом, αвозд снижается до значения 9,3 - 11,6 Вт/м2К.

4. Заданными условиями теплообмена между нагревательным элементом и трубой будем считать, что этот элемент должен быть расположен в сечении трубопровода в таком положении, при котором нагрев воды в трубопроводе компенсирует его теплопотери в окружающую среду и равномерен по всему периметру трубопровода, не допуская локальных образований льда на внутренней его поверхности.

5. Конвективное движение воды, заполняющей трубопровод, развивается лишь в зоне выше поверхностей нагревательного элемента, поэтому последний следует располагать на небольшом расстоянии δн от дна горизонтально расположенной с малым наклоном плети трубопровода.

6. В качестве расчетного сечения испытываемой плети трубопровода принято самое последнее сечение (по ходу движения греющего пара). Будем исходить из ограничения, что температура воды в самой удаленной точке внутренней поверхности трубопровода данного расчетного сечения имеет минимальную температуру (без образования льда), а температура греющего пара в трубках нагревательного элемента снизится в этом сечении до 100 °C (температура конденсации пара). В связи с этим при выборе значений теплофизических характеристик для вычисления определяющих критериев расчетная температура будет равна 50 °С как средняя в рассматриваемом интервале температур.

7. Одна из основных трудностей расчета тепловых потерь в системе «нагревательный элемент - испытываемая плеть трубопровода - атмосферный воздух» состоит в определении термического сопротивления rв слоя воды между трубками нагревательного элемента и внутренней поверхностью трубопровода.

В литературе принято rв определять по формуле

|

|

(10) |

где l - характеристический размер как средняя величина толщины зазора между трубками нагревательного элемента и наиболее удаленной образующей внутренней полости трубопровода;

λэк - эквивалентный коэффициент теплопроводности асимметричного кольцевого слоя воды.

Безразмерный эквивалентный коэффициент теплопроводности λэк/λв находят из критериального уравнения в зависимости от критериев

|

|

(11) |

|

|

(12) |

где λв - коэффициент теплопроводности воды, равный 0,6 Вт/м ∙ К;

Ar - критерий Архимеда;

g - ускорение свободного падения, м/с2;

ν - коэффициент кинематической вязкости воды, м2/с;

![]() - плотность воды соответственно у

стенки трубы, у нагревательного элемента и их среднее значение, кг/м3.

- плотность воды соответственно у

стенки трубы, у нагревательного элемента и их среднее значение, кг/м3.

Рис. 14. Расчетная схема термических сопротивлений r и соответствующих им температурных перепадов:

Rп, Rгр,

Rнар - соответственно радиусы внутренней и наружной

поверхности нагревательного элемента

и наружной поверхности трубопровода; δст1, δст2 -

толщина стенки элемента и трубопровода;

tвозд, tк,

tп - температура соответственно воздуха, конденсации пара и

поступающего перегретого пара

8. Следуя условию п. 4 данного приложения, термическое сопротивление rн слоя воды между трубками нагревательного элемента и нижними образующими необходимо, с одной стороны, определять формулой rн = δн / λв, с другой, - rн = rв.

Отсюда находим расстояние до дна трубы по формуле

|

δн = rв λв. |

(13) |

9. Образующийся при движении греющего пара конденсат в трубках нагревательного элемента является дополнительным термическим сопротивлением τк. Однако в данном расчете это дополнительное сопротивление не учитывают так же, как и радиационную составляющую коэффициента теплоотдачи от греющего пара, считая, что эти два фактора примерно взаимно компенсируются.

10. Расчетная схема термических сопротивлений и соответствующих им температурных перепадов показана на рис. 14. Из подобия треугольников этой схемы находим выражение для допустимой отрицательной температуры наружного воздуха:

|

|

(14) |

где

|

|

(15) |

|

|

(16) |

λст - коэффициент теплопроводности стали принят 46 Вт/м К;

δст1, δст2 - толщины стенок;

Rгр, Rнар - условные радиусы наружной поверхности нагревательного элемента и трубопровода;

tк - температура внутренней поверхности нагревательного элемента;

rвозд, rст1, rст2 - удельные термические сопротивления соответственно пограничного слоя воздуха, стенки трубы и стенки нагревательного элемента;

rнар - сумма термических сопротивлений воздуха и стенки трубы;

rвн - сумма термических сопротивлений воды и стенки п нагревательного элемента.

11. Когда фактические температуры атмосферного воздуха оказываются ниже допустимых, определяемых согласно выражениям (13) - (15), число n трубок нагревательного элемента должно быть n > 1.

При рациональной расстановке этих n трубок (см. рис. 7) среднее термическое сопротивление rвн уменьшается примерно в n раз. Однако при увеличении числа n греющих трубок растет и расход пара, поэтому может оказаться, что одного паропреобразователя будет недостаточно. Тогда число паропреобразователей принимают N > 1.

Настоящим теплотехническим расчетом предусматривают, что поток тепла от нагревательного элемента во внутреннюю полость плети трубопровода не ниже потока тепла, выделяемого при конденсации пара.

Без учета величины удельного термического сопротивления пограничного слоя конденсируемого пара rк тепловой поток на 1 м2 поверхности нагревательного элемента определяют по выражению

|

|

(17) |

где

![]()

tп - температура греющего пара во входном сечении испытываемой плети трубопровода, °С.

На этом основании максимальную допустимую длину L плети трубопровода в зависимости от числа n трубок нагревательного элемента и числа N паропреобразователей определяют так:

|

|

(18) |

где Q - общий тепловой поток от конденсации всего пара, подаваемого в нагревательный элемент, состоящий из n, трубок, Вт;

F - площадь внутренней поверхности конденсации пара, приходящаяся на 1 м длины испытываемой плети трубопровода, м2/м.

12. Греющий пар предложено генерировать с помощью паропреобразователя Д-563, техническая характеристика которого дана в работе.

13. Пример. В табл. 4 сведены результаты расчета по описанной методике для трубопровода Ду 1220 - 1420 мм по выбору необходимого числа n трубок нагревательного элемента (ив трубок размером 59×4 мм) и числа N паропреобразователей Д-563 с применением прикрытия трубопровода щитами или тенте» при заданных ограничениях по длине L испытываемой плети трубопровода и допустимой минимальной температуры воздуха Tвозд.

Расчетные параметры в нагревательном элементе были приняты следующими:

tп = 150 °С; Q = 4,77 ∙ 105 Вт; F = 0,16 м2/н.

Для неприкрытого трубопровода по формулам (10) - (17) настоящего приложения щи одном паропреооразоватале Д-563 и при одном трубчатом нагревательном элементе:

![]()

при двух - L = 148 м, при четырех - L - 35 м.

Для прикрытого щитами (или тентом) трубопровода при од -ном паропреобразователе и при одном трубчатом нагревательном элементе L = 580 м; при двух - L = 162 м. и так далее.

ЛИТЕРАТУРА

1. СНиП III-42-80. Магистральные трубопроводы. Правила производства и приемки работ. М., Стройиздат, 1981.

2. СНиП II-45-75. Магистральные трубопроводы. Нормы проектирования. М., Стройиздат, 1976.

3. ВСН 2-128-81. Инструкция по организации очистки полости, испытания и удаления воды при поточном строительстве магистральных трубопроводов крупными механизированными комплексами. М., ВНИИСТ, 1982.

4. ВСН 157-83. Инструкция по производству очистки полости и испытанию строящихся магистральных трубопроводов. М., ВНИИСТ, 1984.

5. Правила техники безопасности при строительстве магистральных трубопроводов. М., Недра, 1982.

6. Климовский Е.М. Очистка полости и испытание магистральных и промысловых трубопроводов. М., Недра,1972.

7. Дегтярев Б.В., Бухгалтер Э.Б. Борьба с гидратами при эксплуатации газовых скважин в северных районах. М., Недра, 1976.

8. Р 539-84. Рекомендации по расчету изменений давления и температуры при гидравлическом испытании магистральных трубопроводов. М., ВНИИСТ, 1984.

9. Р 508-83. Рекомендации по гидравлическому испытанию плетей трубопроводов в условиях низких температур. М., ВНИИСТ, 1984.

10. Романовский Н.Н. Подземные воды криолитозоны. Под ред. проф. В.А. Всеволожского. М., Изд-во МГУ, 1983.

СОДЕРЖАНИЕ