|

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Гидропривод объемный

ФИЛЬТРЫ

МЕТОД МНОГОКРАТНОГО ПРОПУСКАНИЯ

ЖИДКОСТИ ЧЕРЕЗ ФИЛЬТРОЭЛЕМЕНТ

ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК

ФИЛЬТРОВАНИЯ

ISO

16889:2008

Hydraulic

fluid power - Filters - Multi-pass method

for evaluating filtration performance of a filter element

(IDT)

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. ПОДГОТОВЛЕН Автономной некоммерческой организацией «Научно-исследовательский центр контроля и диагностики технических систем» (АНО «НИЦ КД») на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 184 «Обеспечение промышленной чистоты»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 декабря 2011 г. № 670-ст

4. Настоящий стандарт идентичен международному стандарту ИСО 16889:2008 «Гидропривод объемный. Фильтры. Метод многократного пропускания жидкости через фильтроэлемент для определения характеристик фильтрования» (ISO 16889:2008 «Hydraulic fluid power - Filters - Multi-pass method for evaluating filtration performance of a filter element»).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

В гидросистемах объемных гидроприводов одной из функций гидравлической жидкости является разделение и смазывание подвижных деталей компонентов. Наличие в жидкости твердых частиц загрязнителя ухудшает ее свойства и приводит к износу деталей, что влияет на срок службы компонента и безотказность работы гидросистемы.

Фильтр для гидравлической жидкости обеспечивает поддержание числа частиц, находящихся в гидросистеме на уровне, соответствующем чувствительности компонентов к загрязнителю и уровню надежности, требуемому пользователей.

Для обеспечения сравнения относительных характеристик фильтров, на основе которого выбирают подходящий фильтр, необходимо разработать процедуры испытаний. Характеристики фильтра определяются свойствами фильтроэлемента (фильтрующего материала и конструкцией фильтроэлемента) и корпуса фильтра (его общей конструкцией и свойствами уплотнительного материала).

На практике через фильтр пропускают непрерывный поток гидравлической жидкости, содержащей загрязнитель, пока не будет достигнуто заданное конечное значение перепада давлений (разрывное давление предохранительного клапана или давление, установленное на индикаторе перепада давлений).

Продолжительность работы (до достижения конечного значения перепада давлений) и уровень содержания загрязнителя в любой точке гидросистемы зависят от скорости добавления загрязнителя (суммы скоростей миграции и генерирования) и характеристик фильтра.

Таким образом, для определения относительных характеристик фильтра необходимо провести приближенное к реальной ситуации лабораторное испытание, при котором через испытываемый фильтр будет проходить непрерывный поток жидкости, содержащей загрязнитель, и будут периодически проверяться его характеристики фильтрования.

Также необходимо, чтобы испытание проводилось при приемлемом уровне повторяемости и воспроизводимости и с использованием стандартного тестового загрязнителя, среднедисперсной тестовой пыли ИСО (ISO MTD)1) по ИСО 12103-1 в соответствии с установленными характеристиками. Было показано, что этот загрязнитель имеет постоянное распределение частиц по размерам и является общедоступным. Характеристики фильтрования фильтра определяют путем получения распределения частиц по размерам выше и ниже по потоку (до и после фильтра) от него с использованием автоматических счетчиков частиц, аттестованных в соответствии со стандартами ИСО.

___________

1) ISO MTD-ISO Medium Test Dust (Среднедисперсная тестовая пыль ИСО).

Испытание предназначено для выбора фильтроэлементов в соответствии с их функциональными характеристиками, но не для того, чтобы воспроизводить характеристики фильтроэлементов в реальных условиях применения. Испытания проводят в стационарных условиях, при которых не воспроизводятся динамические характеристики промышленных гидроприводов. Существуют или находятся на стадии разработки и другие методы испытаний для оценки характеристик фильтров с помощью циклического потока, использованием жидкости высокой вязкости, на основе усталостных характеристик потока и т.д.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Гидропривод объемный ФИЛЬТРЫ. МЕТОД

МНОГОКРАТНОГО ПРОПУСКАНИЯ ЖИДКОСТИ ЧЕРЕЗ ФИЛЬТРОЭЛЕМЕНТ Hydraulic fluid power. Filters. Multi-pass method of transmission of fluid through the filter element for evaluating filtration performance |

Дата введения - 2012-12-01

1. Область применения

Настоящий стандарт устанавливает:

a) метод многократного пропускания испытательной жидкости (далее жидкости) через фильтроэлемент объемного гидропривода при непрерывной подаче загрязнителя для определения характеристик фильтрования;

b) методику определения грязеемкости, характеристик задерживания частиц и перепада давлений;

c) методику испытаний, применяемую для фильтроэлементов объемных гидроприводов со средним коэффициентом фильтрования, равным или более 75 при размере частиц £ 25 мкм(с), при массовой концентрации загрязнителя в гидробаке по окончании испытания не более 200 мг/л;

Примечание - Перед проведением испытаний необходимо в рамках проверки испытательного стенда определить диапазон значений расхода жидкости и минимальный размер частиц, при которых можно использовать испытательный стенд.

d) методику испытания с применением среднедисперсной тестовой пыли ИСО в качестве загрязнителя и жидкости в соответствии с приложением А.

Методика испытаний, приведенная в настоящем стандарте, позволяет получить воспроизводимые данные для оценки характеристик фильтрования фильтроэлементов объемных гидроприводов без учета электростатического заряда.

Настоящий стандарт применяют при соблюдении следующих условий:

- режим 1, начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтроэлемента 3 мг/л;

- режим 2, начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтроэлемента 10 мг/л;

- режим 3, начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтроэлемента 15 мг/л.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 1219-1 Гидроприводы объемные, пневмоприводы и их компоненты. Графические обозначения и принципиальные схемы. Часть 1. Графические обозначения для общепринятого использования и применительно к обработке данных (ISO 1219-1, Fluid power systems and components - Graphic symbols and circuit diagrams - Part 1: Graphic symbols)

ИСО 3722 Гидроприводы объемные. Емкости для отбора проб. Квалификационные и контролирующие методы очистки (ISO 3722, Hydraulic fluid power - Fluid sample containes - Qualifying and controlling cleaning methods)

ИСО 3968 Гидроприводы объемные. Фильтроэлементы. Оценка зависимости перепада давления на фильтре от параметров потока (ISO 3968, Hydraulic fluid power - Filters - Evaluation of differential pressure versus flow characteristics)

ИСО 4021 Гидроприводы объемные. Гранулометрический анализ. Взятие проб жидкости из линий работающих гидросистем (ISO 4021, Hydraulic fluid power - Particulate contamination analysis - Extraction of fluid samples from lines of an operating system)

ИСО 4405 Гидроприводы объемные. Загрязнение жидкостей. Гравиметрический метод определения загрязнения частицами (ISO 4405, Hydraulic fluid power - Fluid contamination - Determination of particulate contamination by the gravimetric method)

ИСО 5598:1985 Гидроприводы объемные, пневмоприводы и их компоненты. Словарь (ISO 5598:1985, Fluid power systems and components - Vocabulary)

ИСО 5725 Точность (правильность и прецизионность) методов и результатов измерений (все части) [ISO 5725, Accuracy (trueness and precision) of measurement methods and results (all parts)]

ИСО 11171 Приводы гидравлические. Калибровка счетчиков для автоматического подсчета частиц в жидкостях (ISO 11171, Hydraulic fluid power - Calibration of automatic particle counters for liquids)

ИСО 11943:1999 Гидропривод объемный. Интерактивные автоматические системы подсчета частиц в жидкости. Методы калибровки и аттестации. (ISO 11943:1999, Hydraulic fluid power - On-line automatic particle-counting systems for liquids - Methods of calibration and validation)

ИСО 12103-1:1997 Транспорт дорожный. Испытательная пыль для оценки фильтра. Часть 1. Испытательная пыль пустынь Аризоны (ISO 12103-1:1997, Road vehicles - Test dust for filter evaluation - Part 1: Arizona test dust)

3. Термины и определения

В настоящем стандарте применены термины по ИСО 5598, а также следующие термины с соответствующими определениями.

3.1 масса введенного загрязнителя (contaminant mass injected): Масса конкретного твердого загрязнителя, введенного в испытательный стенд для получения конечного значения перепада давлений.

3.2 перепад давлений Dp (differential pressure Dp): Разность давлений на входе и выходе испытываемого компонента, измеренная в установленных условиях.

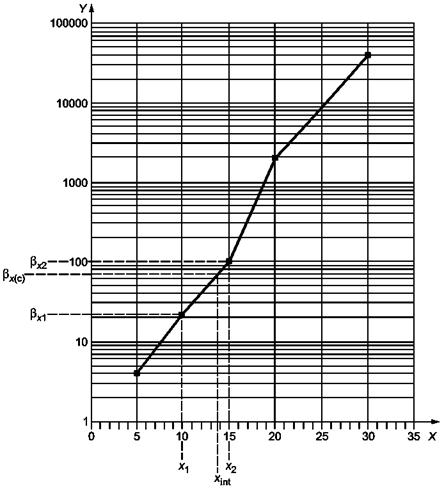

Примечание - См. рисунок 1.

3.2.1 перепад давлений на чистом собранном фильтре (clean assembly differential pressure): Разность давлений на входе и выходе чистого корпуса фильтра с вставленным в него фильтроэлементом.

3.2.2 перепад давлений на чистом фильтроэлементе (clean element differential pressure): Перепад давлений на чистом фильтроэлементе, вычисленный как разность перепадов давлений на чистом собранном фильтре и корпусе фильтра без фильтроэлемента.

3.2.3 конечный перепад давлений на собранном фильтре (final assembly differential pressure): Перепад давлений на собранном фильтре по окончании испытания, равный сумме перепада давлений на корпусе фильтра и конечного перепада давлений на фильтроэлементе.

3.2.4 перепад давлений на корпусе фильтра (housing differential pressure): Перепад давлений на корпусе фильтра без фильтроэлемента.

3.2.5 конечный перепад давлений на фильтроэлементе (terminal element differential pressure): Максимальный перепад давлений на фильтроэлементе, указанный изготовителем для определения его срока годности.

3.3 остаточная электрическая проводимость (rest conductivity): Электрическая проводимость в начальный момент текущего измерения после установления между электродами разности потенциалов при постоянном токе.

Примечание - Это величина, обратная сопротивлению незаряженной жидкости при отсутствии ионного истощения или поляризации.

3.4 грязеемкость (retained capacity): Масса твердого загрязнителя, задержанная фильтроэлементом, за время прошедшее до достижения конечного перепада давлений на фильтроэлементе.

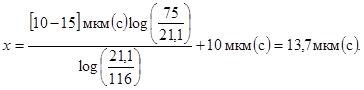

X - время испытания или масса

введенного загрязнителя; Y - перепад давлений; 1 -

конечный перепад

давлений на собранном фильтре (по окончании испытания); 2 - конечный

перепад давлений на

фильтроэлементе; 3 - перепад давлений на чистом фильтроэлементе; 4

- перепад давлений на корпусе

фильтра; 5 - перепад давлений на чистом собранном фильтре

Рисунок

1 - Закономерности изменения перепада давлений при проведении испытания

методом многократного пропускания жидкости через фильтроэлемент

4. Обозначения и сокращения

4.1. Условные и графические обозначения в настоящем стандарте по ИСО 1219-1.

4.2. В настоящем стандарте применены буквенные обозначения, приведенные в таблице 1.

Таблица 1 - Буквенные обозначения

|

Единица |

Определение |

|

|

|

Частиц/мл |

Общий средний отсчет частиц размером более x выше по потоку от испытываемого фильтра |

|

|

Частиц/мл |

Общий средний отсчет частиц размером более x ниже по потоку от испытываемого фильтра |

|

|

мг/л |

Средняя начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтра |

|

|

мг/л |

Заданная начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтра |

|

|

мг/л |

Средняя массовая концентрация загрязнителя при введении |

|

|

мг/л |

Заданная массовая концентрация загрязнителя при введении |

|

c80 |

мг/л |

Массовая концентрация загрязнителя в гидробаке системы испытания фильтра при перепаде давлений на полностью собранном фильтре, составляющем 80 % заданного конечного значения |

|

m |

г |

Масса загрязнителя, вводимого в испытательный стенд |

|

me |

г |

Оцененная грязеемкость фильтроэлемента (по массе введенного загрязнителя) |

|

mi |

г |

Масса введенного загрязнителя |

|

mp |

г |

Масса загрязнителя, добавленного при перепаде давлений на фильтроэлементе Dp в момент времени t |

|

mR |

г |

Грязеемкость |

|

n |

- |

Число отсчетов за установленный период времени |

|

Nu,,x,j |

Частиц/мл |

Число частиц размером более x при отсчете j выше по потоку от испытываемого фильтра |

|

Nd,x,j |

Частиц/мл |

Число частиц размером более x при отсчете j ниже по потоку от испытываемого фильтра |

|

|

Частиц/мл |

Средний отсчет частиц размером более x выше по потоку от испытываемого фильтра для периода времени t |

|

|

Частиц/мл |

Средний отсчет частиц размером более x ниже по потоку от испытываемого фильтра для периода времени t |

|

p |

Па или кПа (бар) |

Давление |

|

Dp |

Па или кПа (бар) |

Перепад давлений |

|

q |

л/мин |

Расход жидкости при испытании |

|

qd |

л/мин |

Расход жидкости для АСЧ ниже по потоку от испытываемого фильтра, выводимой за пределы испытательного стенда |

|

|

л/мин |

Средний расход жидкости при введении загрязнителя |

|

|

л/мин |

Заданный расход жидкости при введении загрязнителя |

|

qu |

л/мин |

Расход жидкости для АСЧ выше по потоку от испытываемого фильтра, выводимой за пределы испытательного стенда |

|

t |

мин |

Время испытания |

|

tрг |

мин |

Предполагаемое время испытания |

|

tf |

мин |

Действительное время испытания |

|

tp |

мин |

Время, прошедшее до достижения заданного перепада давлений на фильтроэлементе |

|

Vif |

л |

Измеренный объем жидкости в системе введения загрязнителя по окончании испытания |

|

Vii |

л |

Начальный измеренный объем жидкости в системе введения загрязнителя |

|

Vmin |

л |

Минимальный заданный рабочий объем жидкости в системе введения загрязнителя |

|

Vtf |

л |

Действительный измеренный объем жидкости в системе испытания фильтра |

|

Vv |

л |

Минимальный аттестованный объем жидкости в системе введения загрязнителя |

|

x1, x2 |

мкм |

Размеры частиц |

|

Xint |

мкм |

Интерполированный размер частиц |

|

bx(c)a) |

- |

Коэффициент фильтрования при размере частиц x |

|

bx(t)a) |

- |

Коэффициент фильтрования при размере частиц x по истечении времени t |

|

|

- |

Средний коэффициент фильтрования при размере частиц x |

|

а) Подстрочный индекс (с)

обозначает, что коэффициент фильтрования, bх(с) и средний коэффициент

фильтрования |

||

5. Основные положения

5.1. Настраивают и эксплуатируют аппаратуру в соответствии с разделами 6 и 7.

5.2. Проверку испытательного стенда проводят в соответствии с разделом 8.

5.3. Проводят все испытания в соответствии с разделами 9, 10 и 11.

5.4. Результаты испытаний вычисляют в соответствии с разделом 12.

5.5. Результаты испытаний, полученные в соответствии с разделами 10, 11 и 12, приводят в соответствии с требованиями раздела 13.

6. Испытательное оборудование

6.1. Подходящий таймер.

6.2. АСЧ, калиброванный по ИСО 11171.

6.3. Среднедисперсная тестовая пыль ИСО (ИСО 12103-1-А3), высушенная при температуре от 110 °C до 150 °C не менее 1 ч, порциями массой не более 200 г.

Порции массой более 200 г сушат дольше по крайней мере на 30 мин при увеличении массы на 100 г. Для использования в испытательном стенде, тестовую пыль смешивают с жидкостью, механически встряхивают, затем суспензируют с помощью ультразвуковой ванны удельной мощностью от 3000 до 10000 Вт/м2.

Проверяют, чтобы используемая ISO MTD соответствовала требованиям к ИСО 12103-1-А3, особенно в отношении распределения частиц по размерам, установленного в ИСО 12103-1, таблице 2.

Примечание - Эта тестовая пыль выпускается серийно. Для ее приобретения обращаются в секретариат ИСО или к членам ИСО в соответствующей стране.

6.4. Интерактивная система подсчета частиц с системой разбавления при необходимости, проверенная в соответствии с ИСО 11943.

6.5. Сосуды для проб жидкости, содержащие не более 20 частиц размером более 6 мкм(с) на миллилитр объема сосуда, соответствующие требованиям ИСО 3722, для отбора проб с целью гравиметрического анализа проб.

6.6. Испытательная жидкость на нефтяной основе, соответствующая требованиям приложения А.

Примечания

1. Использование такой гидравлической жидкости обеспечивает большую воспроизводимость результатов испытаний, а ее выбор основан на информации о присутствующих в потоке жидкости частицах загрязнителя, принятых стандартах фильтрования и доступности жидкости на мировом рынке.

2. Добавление в жидкость антистатической присадки может повлиять на результаты испытания.

6.7. Испытательный стенд для определения характеристик фильтра, состоящий из систем испытания фильтра и введения загрязнителя.

6.7.1. Система испытания фильтра включает в себя следующие составные части:

a) гидробак, насос, оборудование для подготовки жидкости и приборы, соответствующие требованиям раздела 8 и обеспечивающие контроль расхода, давления и объема жидкости в диапазоне значений, соответствующем методике испытаний;

b) фильтр предварительной очистки, обеспечивающий соответствующий начальный уровень чистоты рабочей жидкости системы (см. таблицу 3);

c) гидравлическая цепь, нечувствительная к рабочему уровню загрязненности системы и

d) не изменяющая распределение твердых частиц загрязнителя в жидкости за ожидаемое время испытания;

e) отводы для установки прибора измерения давления по ИСО 3968;

f) устройство для отбора проб выше и ниже по потоку от испытываемого фильтра в соответствии с ИСО 4021.

Примечание - Принципиальная схема, признанная удовлетворительной, приведена в приложении В.

6.7.2. Система введения загрязнителя, включает в себя следующие составные части:

a) гидробак, насос, оборудование для подготовки жидкости и приборы, соответствующие требованиям раздела 8 и обеспечивающие контроль расхода, давления и объема жидкости в диапазоне значений, соответствующем методике испытаний;

b) гидравлическая цепь, нечувствительная к рабочему уровню загрязненности системы и

c) не изменяющая распределение твердых частиц загрязнителя в жидкости за ожидаемое время испытания;

d) устройство отбора проб жидкости в соответствии с ИСО 4021.

Примечание - Принципиальная схема, признанная удовлетворительной, приведена в приложении В.

6.8. Мембранные фильтры и необходимое лабораторное оборудование для их гравиметрического анализа (см. ИСО 4405).

7. Погрешность измерительных приборов и параметров условий испытания

7.1. Погрешность измерительных приборов и параметров условий испытания должна быть в пределах, приведенных в таблице 2.

Таблица 2 - Погрешность измерительных приборов и параметров условий испытания

|

Единицы СИ |

Погрешность показаний прибора (±) |

Допустимое отклонение параметра |

|

|

Электрическая проводимость |

пСм/м |

10 % |

От 1000 до 10000 |

|

Перепад давлений |

Па или кПа (бар) |

5 % |

- |

|

Начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтра |

мг/л |

- |

± 10 % |

|

Расход жидкости при введении загрязнителя |

мл/мин |

2 % |

± 5 % |

|

Расход жидкости при испытании |

л/мин |

2 % |

± 5 % |

|

Расход жидкости в АСЧ |

л/мин |

1,5 % |

± 3 %а) |

|

Кинематическая вязкость |

мм2/сb) |

2 % |

± 1 мм2/с |

|

Масса |

г |

0,1 мг |

- |

|

Температура |

°C |

1 °C |

± 2 °Cc) |

|

Время |

с |

1 с |

- |

|

Объем жидкости в системе введения загрязнителя |

л |

2 % |

- |

|

Объем жидкости в системе испытания фильтра |

л |

2 % |

± 5 % |

|

a) Отклонение показаний датчика включено в общее значение отклонения между датчиками, составляющее 10 %. b) 1 мм2/с = 1 сСт (сантистокс). c) Или в соответствии с требованиями для обеспечения заданного допустимого отклонения вязкости. |

|||

7.2. Обеспечивают поддержание параметров условий испытаний с погрешностью, приведенной в таблице 3, в зависимости от режима испытания.

Таблица 3 - Значения параметров условий испытаний

|

Режим 1 |

Режим 2 |

Режим 3 |

|

|

Начальный уровень чистоты жидкости в системе испытания фильтра |

Менее 1 % минимального уровня, приведенного в таблице 4, измеренный при наименьшем размере подсчитываемых частиц |

||

|

Начальный уровень чистоты жидкости в системе введения загрязнителя |

Менее 1 % массовой концентрации в системе введения загрязнителя |

||

|

Начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтра, мг/лa) |

3 ± 0,3 |

10 ± 1,0 |

15 ± 1,5 |

|

Рекомендуемый размер частиц, при котором происходит отсчетb) |

Минимум пять размеров, включая 30 мкм(с), выбранных таким образом, чтобы охватить предполагаемый диапазон значений коэффициента фильтрования от b = 2 до b = 1000. Типичные размеры частиц: 4 мкм(с), 5 мкм(с), 6 мкм(с), 7 мкм(с), 8 мкм(с), 10 мкм(с), 12 мкм(с), 14 мкм(с), 20 мкм(с) и 25 мкм(с) |

||

|

Метод отбора проб и подсчета частиц |

Интерактивный автоматический подсчет частиц |

||

|

a) При сравнении результатов испытаний двух фильтров начальные массовые концентрации загрязнителя выше по потоку от испытываемого фильтра должны быть одинаковыми. b) При испытании фильтроэлементов тонкой очистки может оказаться невозможным подсчитать частицы такого размера, для которых коэффициенты фильтрования низкие (например, от b = 2 до b = 10), а при испытании фильтроэлементов грубой очистки - подсчитать или определить частицы такого размера, для которых коэффициенты фильтрования высокие (например, от b = 200 до b = 1000), поскольку для подсчета будут необходимы измерения, для которых непригоден используемый АСЧ или условия испытаний, установленные в настоящем стандарте. |

|||

8. Проверка испытательного стенда для определения характеристик фильтра

Примечание - Проверка способствует определению эффективности испытательного стенда для определения характеристик фильтра в отношении обеспечения улавливания загрязнителя и/или предотвращения изменения размера его частиц.

8.1. Проверка системы испытания фильтра

8.1.1. Проверяют систему испытания фильтра при минимальном расходе жидкости, при котором допускается его работа. На время проверки вместо корпуса фильтра устанавливают трубку.

8.1.2. Устанавливают общий объем жидкости в системе испытания фильтра (при этом не учитывают контур с очистительным фильтром) таким образом, чтобы его значение составляло от 25 % до 50 % минимального значения объемного расхода жидкости л/мин, но не менее 5 л.

Если испытание фильтра проводят при объемном расходе жидкости не более или не менее 60 л/мин, то рекомендуется проверять систему с объемом жидкости, численно равным 50 % или 25 % этого значения соответственно.

Примечание - Такое соотношение объема и расхода жидкости в системе необходимо в соответствии с процедурой испытания фильтра (см. 10.3.4).

8.1.3. Вводят в жидкость тестовую пыль ISO 12103-A3 пока ее содержание не достигнет начальной массовой концентрации выше по потоку от испытываемого фильтра, выбранной в соответствии с режимом испытания (1, 2 или 3) по таблице 3.

8.1.4. Проверяют, чтобы расход жидкости через каждый датчик АСЧ был равен значению расхода, при котором проводилась калибровка АСЧ с отклонением, не превышающим установленное в таблице 2.

8.1.5. Дают жидкости циркулировать в системе испытания фильтра 60 мин, при этом непрерывно делая отсчеты частиц в интерактивном режиме выше по потоку от испытуемого фильтра. При проверке следят, чтобы поток жидкости на этом участке трубопровода не прерывался.

8.1.6. Регистрируют общее число частиц в интерактивном режиме через равные промежутки времени продолжительностью не более 1 мин в течение 60 мин испытания при размерах частиц, выбранных по таблице 3, включая 30 мкм(с).

8.1.7. Проверку считают удовлетворительной, если

a) отсчеты частиц, полученные для заданного размера через равные промежутки времени отклоняются от среднего арифметического значения по всем отсчетам данного размера не более чем на 15 % и

b) среднее число частиц в миллилитре по всем отсчетам попадает в диапазон установленных значений, приведенных в таблице 4.

Таблица 4 - Общее число частиц в миллилитре в зависимости от размера частиц

|

Установленное значение общего числа частиц в миллилитреa) |

||||||

|

Режим 1 (3 мг/л ISO MTD) |

Режим 2 (10 мг/л ISO MTD) |

Режим 3 (15 мг/л ISO MTD) |

||||

|

минимум |

максимум |

минимум |

максимум |

минимум |

максимум |

|

|

1 |

104000 |

128000 |

348000 |

426000 |

522000 |

639000 |

|

2 |

26100 |

31900 |

86900 |

106000 |

130000 |

159000 |

|

3 |

10800 |

13200 |

36000 |

44000 |

54000 |

66000 |

|

4 |

5870 |

7190 |

19600 |

24000 |

29400 |

35900 |

|

5 |

3590 |

4390 |

12000 |

14600 |

17900 |

22000 |

|

6 |

2300 |

2830 |

7690 |

9420 |

11500 |

14100 |

|

7 |

1510 |

1860 |

5050 |

6190 |

7570 |

9290 |

|

8 |

1010 |

1250 |

3380 |

4160 |

5080 |

6230 |

|

10 |

489 |

609 |

1630 |

2030 |

2460 |

3030 |

|

12 |

265 |

335 |

888 |

1110 |

1340 |

1660 |

|

14 |

160 |

205 |

536 |

681 |

810 |

1020 |

|

20 |

46 |

64 |

155 |

211 |

237 |

312 |

|

25 |

16 |

27 |

56 |

86 |

87 |

126 |

|

30 |

6 |

12 |

21 |

40 |

34 |

58 |

|

40 |

1,1 |

4,5 |

4,4 |

14,2 |

7,9 |

20 |

|

50 |

0,15 |

2,4 |

1,0 |

7,6 |

2,4 |

11 |

|

a) Минимальное и максимальное значения получены на основе отсчетов, определенных в Национальном Институте стандартов и технологии США (NIST) для стандартного образца 2806 (см. ИСО/ТО 16144) с отклонением, вычисленным на основе распределения Пуассона. |

||||||

8.1.8. Проверяют интерактивную автоматическую систему подсчета частиц, систему разбавления при ее использовании по ИСО 11943.

8.2. Проверка системы введения загрязнителя

Примечание - Все дополнительные процедуры, необходимые для подготовки системы введения загрязнителя, включают в процедуру проверки. При внесении изменений в эти процедуры проводят повторную проверку.

8.2.3. Вводят тестовую пыль в систему введения загрязнителя и дают ей циркулировать 15 мин.

8.2.4. Запускают систему введения загрязнителя, выводя поток за ее пределы. В этот момент отбирают начальную пробу и измеряют расход жидкости.

8.2.5. Отклонение расхода жидкости при введении загрязнителя должно составлять ± 5 % заданного расхода при введении.

8.2.7. Определяют гравиметрическим методом массовую концентрацию загрязнителя в каждой пробе, полученной в соответствии с 8.2.6.

8.2.9. Проверку считают удовлетворительной, если

a) отклонение массовой концентрации загрязнителя в каждой пробе (см. 8.2.6) составляет не более ± 10 % максимальной массовой концентрации (см. 8.2.1), а разница между пробами - не более ± 5 % средней массовой концентрации;

b) при отборе каждой пробы отклонение расхода жидкости при введении загрязнителя составляет не более ± 5 % выбранного минимального расхода (см. 8.2.1), а разница между значениями расхода при отборе каждой пробы - не более ± 5 % среднего расхода и

c) отклонение объема жидкости, оставшейся в системе введения загрязнителя Vv (см. 8.2.8), плюс величина среднего расхода жидкости [8.2.9b)], умноженного на общее время введения составляет не более ± 10 % начального объема (см. 8.2.2).

9. Исходная информация, необходимая для испытания

Для проверки фильтроэлемента в соответствии с требованиями настоящего стандарта необходимо заранее знать:

a) давление при проведении испытания на герметичность (см. ИСО 2942),

b) расход жидкости, необходимый для испытания фильтроэлемента,

c) конечный перепад давлений на фильтроэлементе,

d) предполагаемые значения размера частиц, соответствующие конкретным значениям коэффициентов фильтрования, и

e) предполагаемое значение грязеемкости фильтроэлемента me (по массе введенного загрязнителя).

10. Предварительная подготовка

10.1. Испытываемый фильтр

10.1.1. Корпус фильтра должен быть выполнен таким образом, чтобы жидкость не могла протекать, минуя испытываемый фильтроэлемент.

10.1.2. Проверяют испытываемый фильтроэлемент на герметичность по ИСО 2942.

Примечание - Для проведения испытания фильтроэлемента на герметичность может быть использована жидкость, соответствующая 6.6.

Если фильтроэлемент вынимается с трудом, например навинчиваемый, то испытание на герметичность может быть проведено после испытания методом многократного пропускания жидкости через фильтроэлемент. В подобном случае следует помнить, что низкое и, возможно, неприемлемое значение давления, при котором появляется первый пузырек, не означает, что такое же значение было бы получено при проведении испытания на герметичность перед испытанием методом многократного пропускания жидкости через фильтроэлемент.

Исключают фильтроэлемент из дальнейших испытаний, если он не соответствует требованиям к герметичности.

Дают жидкости испариться с испытываемого фильтроэлемента перед установкой его в корпус фильтра, если таковой применяют.

10.2. Система введения загрязнителя

10.2.1.

Выбирают значение заданной начальной массовой концентрации загрязнителя выше по

потоку от испытываемого фильтра ![]() по таблице 3 таким образом, чтобы предполагаемое

время испытания tрг, вычисленное по

формуле

по таблице 3 таким образом, чтобы предполагаемое

время испытания tрг, вычисленное по

формуле

составляло от 1 до 3 ч.

Второй фильтроэлемент может быть испытан для определения грязеемкости, если значение грязеемкости испытываемого фильтроэлемента не было указано изготовителем фильтра.

Примечание - Допускается применять рассчитанное время испытания менее 1 ч или более 3 ч, если при испытании соблюдается выбранный режим 1, 2 или 3.

10.2.2. Необходимый для работы системы введения загрязнителя минимальный объем жидкости Vmin при времени испытания tрг и заданном расходе жидкости при введении вычисляют по формуле

Объема загрязненной жидкости, вычисленного по формуле (2), достаточно для загрузки испытываемого фильтроэлемента и обеспечения дополнительных 20 % объема для соответствующей циркуляции жидкости в испытательном стенде при проведении испытания. Можно применять систему введения загрязнителя для большего объема жидкости.

Значение

расхода жидкости при введении загрязнителя ![]() , составляющее 0,25

л/мин, является общепринятым, и такой расход обеспечивает, что при отборе проб

ниже по потоку от испытываемого фильтра не происходит падение расхода, которое

могло бы в значительной степени повлиять на результаты испытания. Допускается

применять более высокий и более низкий расходы жидкости при условии, что

сохраняется заданное начальное значение массовой концентрации загрязнителя выше

по потоку от испытываемого фильтра. Расход жидкости при введении загрязнителя

должен быть равен или превышать значение,

установленное в 8.2.5.

, составляющее 0,25

л/мин, является общепринятым, и такой расход обеспечивает, что при отборе проб

ниже по потоку от испытываемого фильтра не происходит падение расхода, которое

могло бы в значительной степени повлиять на результаты испытания. Допускается

применять более высокий и более низкий расходы жидкости при условии, что

сохраняется заданное начальное значение массовой концентрации загрязнителя выше

по потоку от испытываемого фильтра. Расход жидкости при введении загрязнителя

должен быть равен или превышать значение,

установленное в 8.2.5.

10.2.4. Устанавливают общий начальный объем Vii жидкости в системе введения загрязнителя (измеренный при температуре испытания) на значение, вычисленное по 10.2.2, и заносят его значение в протокол испытаний, оформленный в соответствии с рисунком 2.

10.2.5. Массу загрязнителя m, необходимую для введения в систему, вычисляют по формуле

10.2.6. Перед добавлением тестовой пыли ISO 12103-A3 в систему введения загрязнителя проверяют, чтобы начальный уровень чистоты жидкости был меньше значения, установленного в таблице 3.

10.2.7. Подготавливают систему введения загрязнителя для добавления жидкости объемом Vii и тестовой пыли ISO 12103-A3 массой m (см. 10.2.5) с использованием той же процедуры, что и при проверке системы введения загрязнителя (см. 8.2).

10.2.8. Устанавливают расход жидкости при введении загрязнителя при стабилизировавшейся температуре испытания на значение, указанное в 10.2.2, и поддерживают его с отклонением ± 5 % на протяжении всего испытания. Заносят это значение в протокол испытаний, оформленный в соответствии с рисунком 2. При настройке поток жидкости из системы введения загрязнителя направляют напрямую в гидробак системы введения загрязнителя.

10.3. Система испытания фильтра

10.3.1. Устанавливают в испытательный стенд корпус фильтра (без фильтроэлемента) и удаляют воздух из стенда.

10.3.2. Убеждаются в том, что остаточная электрическая проводимость жидкости составляет от 1000 до 10000 пСм/м (см. ASTM D4308-95). Если остаточная электрическая проводимость жидкости не попадает в указанный диапазон, то либо добавляют в жидкость антистатическую присадку для увеличения электрической проводимости, либо разбавляют жидкость для ее уменьшения.

ПРЕДУПРЕЖДЕНИЕ - Добавление антистатической присадки может повлиять на результаты испытаний.

Если заданное значение объемного расхода жидкости в системе испытания фильтра составляет не более 60 л/мин, то рекомендуется, чтобы численное значение объема жидкости составляло 50 % объемного расхода при испытании. Если заданное значение объемного расхода жидкости в системе испытания фильтра составляет не менее 60 л/мин, то рекомендуется, чтобы численное значение объема жидкости составляло 25 % объемного расхода при испытании.

Примечание - Для получения результатов с высокой повторяемостью необходимо, чтобы объем жидкости в испытательном стенде оставался постоянным. При соотношении объема жидкости в системе испытания фильтра и ее объемного расхода при испытании от 1:4 до 1:2 используют гидробак минимального размера с минимальным количеством жидкости в системе, при этом обеспечивают оптимальные условия перемешивания жидкости в гидробаке.

10.3.5. Обеспечивают, чтобы начальный уровень чистоты жидкости в системе испытания фильтра был ниже значения, установленного в таблице 3.

10.3.6. Выполняют автоматический подсчет частиц в интерактивном режиме следующим образом.

a) Устанавливают расход жидкости в АСЧ выше и ниже по потоку от испытываемого фильтра на заданное значение, соответствующее процедуре измерений на АСЧ, при этом расход жидкости в АСЧ ниже по потоку от фильтра должен быть равен расходу жидкости при введении загрязнителя с отклонением ± 5 %, следя за тем, чтобы во время испытания поток жидкости к АСЧ был непрерывным.

b) Если для подсчета частиц в интерактивном режиме необходимо разбавление жидкости, то устанавливают расход разбавленной жидкости в АСЧ выше и ниже по потоку от испытываемого фильтра таким образом, чтобы расход жидкости и массовая концентрация загрязнителя в ней были совместимы с требованиями к АСЧ.

Следят за тем, чтобы расход жидкости в датчиках АСЧ выше и ниже по потоку от испытываемого фильтра соответствовал требованиям 8.1.4, а погрешность - таблице 2.

c) Если для анализа в интерактивном режиме на АСЧ выше по потоку от испытываемого фильтра жидкость не разбавляют и не фильтруют, то ее напрямую возвращают в гидробак системы испытания фильтра.

Если для анализа в интерактивном режиме на АСЧ выше по потоку от испытываемого фильтра жидкость разбавляют или фильтруют, то поток разбавленной или отфильтрованной жидкости направляют за пределы системы испытания фильтра.

В этом случае расход жидкости в АСЧ ниже по потоку от испытываемого фильтра должен быть уменьшен на значение, равное расходу жидкости, направленной за пределы системы от АСЧ выше по потоку от испытываемого фильтра. Это необходимо для поддержания постоянного объема жидкости в системе испытания фильтра на уровне начального значения с отклонением ± 5 %.

10.3.7. Настраивают АСЧ на пороговые значения размера частиц, выбранные в соответствии с таблицей 3.

11. Испытание по определению характеристик фильтра

11.1. Испытываемый фильтроэлемент помещают в корпус фильтра и подвергают собранный фильтр условиям испытания [расход и температура жидкости по 10.3.3 для поддержания вязкости на уровне (15 ± 1,0) мм2/с] и проверяют уровень жидкости.

11.2. Определяют и регистрируют перепад давлений на чистом собранном фильтре. Вычисляют и регистрируют перепад давлений на чистом фильтроэлементе, равный перепаду давлений на чистом собранном фильтре минус перепад давлений на корпусе без фильтроэлемента (см. 10.3.3).

11.3. Вычисляют конечный перепад давлений на собранном фильтре, равный сумме конечного перепада давлений на фильтроэлементе и перепада давлений на корпусе фильтра.

11.4. Определяют и регистрируют начальный уровень чистоты жидкости с помощью интерактивного АСЧ выше по потоку от испытываемого фильтра.

11.5. Если уровень чистоты жидкости выше по потоку от испытываемого фильтра меньше, чем указанный в таблице 3, то направляют жидкость в гидробак, минуя очистительный фильтр.

11.7. Измеряют и проверяют расход жидкости при введении загрязнителя. Расход жидкости измеряют непрерывно, чтобы обеспечить его постоянство с учетом предельно допустимых отклонений.

11.8. Начинают испытание фильтра:

a) дают жидкости из системы введения загрязнителя попасть в гидробак системы испытания фильтра,

b) включают таймер и

c) направляют жидкость от АСЧ ниже по потоку от испытываемого фильтра за пределы системы испытания фильтра для поддержания постоянства объема жидкости с допустимым отклонением ± 5 % [см. 10.3.6а)].

11.9. Выполняют отсчеты частиц в интерактивном режиме для жидкости выше и ниже по потоку от испытываемого фильтра через равные промежутки времени, не более 1 мин, пока перепад давлений на собранном фильтре не увеличится до его конечного значения, вычисленного в 11.3, и регистрируют результаты.

Расход жидкости в датчиках АСЧ выше и ниже по потоку от испытываемого фильтра должен быть равен значениям, установленным в 10.3.6b), с допустимыми отклонениями в соответствии с таблицей 2.

Расход жидкости в датчиках АСЧ контролируют и регистрируют на протяжении всего испытания и обеспечивают, чтобы допустимые отклонения не превышали значения, указанные в таблице 2.

Если для работы АСЧ необходимо разбавление в интерактивном режиме, то следят за тем, чтобы не был превышен предел соответствия АСЧ, определенный по ИСО 11171.

Рекомендуется контролировать и регистрировать расход жидкости и коэффициент разбавления для вычисления точного количества жидкости, проходящей через датчик при каждом отсчете.

Для получения статистически значимых отсчетов частиц рекомендуется, чтобы минимальный объем жидкости, проходящий через датчик при каждом отсчете, составлял 10 мл.

11.10. На протяжении всего испытания регистрируют перепад давлений на собранном фильтре в начале каждого отсчета частиц.

Для этой цели подходит прибор для непрерывного измерения перепада давлений.

11.12. Завершают испытание при конечном перепаде давлений на собранном фильтре:

a) записывают время окончания испытания,

b) прекращают подачу загрязнителя в систему испытания фильтра,

c) перекрывают поток жидкости к испытываемому фильтру.

11.13. Измеряют и регистрируют объем жидкости в системе испытания фильтра по окончании испытания Vtf.

11.14. Измеряют и регистрируют объем жидкости в системе введения загрязнителя по окончании испытания Vif.

11.16. Визуально проверяют фильтроэлемент на наличие повреждений, возникших в результате испытания.

Примечание - Хотя перед проведением испытания фильтроэлемента испытательный стенд и методику испытаний проверяют на соответствие требованиям, при интерпретации результатов испытаний рекомендуется проверить, было ли проведено испытание соответствующим образом.

12. Вычисления

12.1. Определяют десять моментов снятия показаний t, равных 10 %, 20 %, 30 %, ..., 100 % действительного времени испытания [см. 11.12а)], и отмечают их в протоколе испытаний, оформленном в соответствии с рисунком 2.

12.2. Вычисляют перепад давлений на собранном фильтре, соответствующий каждому моменту снятия показаний, выполнив линейную интерполяцию между ближайшими значениями перепада давлений до и после этого момента. Перепад давлений на собранном фильтре, соответствующий 100 % действительного времени испытания, принимают равным конечному перепаду давлений.

12.3. Регистрируют и отмечают в протоколе испытаний, оформленном в соответствии с рисунком 2, значения перепада давлений на фильтроэлементе, соответствующие каждому моменту снятия показаний, вычитая значения перепада давлений на корпусе фильтра из каждого соответствующего значения перепада давлений на собранном фильтре.

12.4. Для каждого отсчета частиц, полученного во время испытания (см. 11.9), вычисляют общее число частиц в миллилитре при каждом размере частиц, разделив предварительные отсчеты на анализируемый объем жидкости с учетом разбавления, если оно применяется.

12.5. Вычисляют средние отсчеты частиц выше и ниже по потоку от испытываемого фильтра при каждом размере частиц x для каждого из десяти моментов снятия показаний t, по формулам

где n - число отсчетов частиц, сделанных за конкретный период времени, определенный следующим образом.

a) Не учитывают первые три отсчета частиц, соответствующие моментам времени 1, 2 и 3 мин.

Примечание - Удаление данных необходимо для исключения ошибочных результатов, полученных в период, когда работа системы еще не стабилизировалась.

b) По формулам (5) и (6) усредняют все отсчеты, вычисленные по 12.4, полученные на АСЧ выше и ниже по потоку от испытываемого фильтра в период до момента первого снятия показаний (10 %) [за исключением первых трех точек, указанных в 12.5а)]. Заносят усредненные отсчеты в протокол испытаний, оформленный в соответствии с рисунком 2.

Примечание - Если общее время испытания составляет менее 30 мин, то в момент первого снятия показаний (10 %) может не быть результатов; в этом случае ячейки в таблице оставляют пустыми.

c) Для момента второго снятия показаний (20 %) усредняют все отсчеты, вычисленные по 12.4, полученные на АСЧ выше и ниже по потоку от испытываемого фильтра, в период между первым и вторым моментом снятия показаний. Заносят усредненные отсчеты в протокол испытаний, оформленный в соответствии с рисунком 2.

d) Для моментов снятия показаний с третьего по десятый (от 30 % до 100 %) повторяют действия, описанные в 12.5с), учитывая отсчеты, сделанные в каждый из периодов между моментами снятия показаний. Округляют результаты с точностью до трех значащих цифр (например, 1,75; 20,1; 400) и заносят их в протокол испытаний, оформленный в соответствии с рисунком 2.

12.6. Вычисляют коэффициент фильтрования bx,t по формуле

(7)

(7)

соответствующий каждому из десяти моментов снятия показаний, разделив средний отсчет частиц, полученный на АСЧ выше по потоку от испытываемого фильтра, на средний отсчет частиц ниже по потоку при каждом размере частиц x. Округляют результаты с точностью до трех значащих цифр (например, 1,75; 20,1; 400) и заносят их в протокол испытаний, оформленный в соответствии с рисунком 2.

Отсчеты частиц должны быть усреднены, а средние коэффициенты фильтрования b вычисляют только на основе этих усредненных отсчетов. Значения b не усредняют ни при каких условиях.

12.7. Вычисляют общие средние отсчеты частиц выше и ниже по потоку от испытываемого фильтра, усредняя 10 средних отсчетов, полученных по 12.5, соответствующих каждому из десяти моментов снятия показаний, по формулам

![]() (8)

(8)

![]() (9)

(9)

где k - число периодов времени между моментами снятия показаний (1, 2, 3, ..., 10), соответствующими (10 %, 20 %, 30 %, ..., 100 %)tf.

Результаты вычислений заносят в протокол, оформленный в соответствии с рисунком 2.

12.8.

Вычисляют средние коэффициенты фильтрования ![]() , разделив общий усредненный отсчет частиц выше по потоку на общий

усредненный отсчет частиц ниже по потоку от испытываемого фильтра при каждом

размере частиц x,

мкм(с) по формуле

, разделив общий усредненный отсчет частиц выше по потоку на общий

усредненный отсчет частиц ниже по потоку от испытываемого фильтра при каждом

размере частиц x,

мкм(с) по формуле

Результаты вычислений, округленные до трех значащих цифр, заносят в протокол испытаний, оформленный в соответствии с рисунком 2.

Примечание - Символ (с) означает, что

коэффициент фильтрования ![]() определен в соответствии с

настоящим стандартом с использованием АСЧ, калиброванных по ИСО 11171.

определен в соответствии с

настоящим стандартом с использованием АСЧ, калиброванных по ИСО 11171.

Отсчеты частиц должны быть усреднены, а средние коэффициенты фильтрования b вычисляют только на основе этих усредненных отсчетов. Значения b не усредняют ни при каких условиях.

12.9.

Определяют массовую концентрацию загрязнителя (см. ИСО

4405) в двух пробах жидкости из системы введения загрязнителя (см. 11.6 и 11.15). Результаты

гравиметрического анализа с точностью 0,1 мг/л заносят в протокол испытаний,

оформленный в соответствии с рисунком 2. Вычисляют

среднюю массовую концентрацию загрязнителя в системе введения загрязнителя ![]() по

двум пробам жидкости и признают результаты испытания действительными, если

массовая концентрация загрязнителя в каждой пробе составляет ± 5 %

по

двум пробам жидкости и признают результаты испытания действительными, если

массовая концентрация загрязнителя в каждой пробе составляет ± 5 %![]() .

.

Если

![]() отличается от

выбранного значения

отличается от

выбранного значения ![]() (см. 10.2.3)

более чем на 5 %, гравиметрический анализ повторяют. Если при повторном анализе

разница снова составляет более 5 %, то рекомендуется повторить проверку системы

введения загрязнителя по 8.2.

(см. 10.2.3)

более чем на 5 %, гравиметрический анализ повторяют. Если при повторном анализе

разница снова составляет более 5 %, то рекомендуется повторить проверку системы

введения загрязнителя по 8.2.

12.10. Определяют массовую концентрацию загрязнителя (см. ИСО 4405) в жидкости выше по потоку от испытываемого фильтра при перепаде давлений на собранном фильтре, составляющем 80 % его конечного значения (см. 11.11), а результат анализа заносят в протокол как окончательную массовую концентрацию загрязнителя в системе. Результаты гравиметрического анализа с точностью до 0,1 мг/л заносят в протокол испытаний, оформленный в соответствии с рисунком 2.

Примечание - Последнюю пробу отбирают при давлении на собранном фильтре, составляющем 80 % его конечного значения, поскольку оно часто совпадает с окончанием испытания.

12.11.

Вычисляют средний расход жидкости при введении загрязнителя ![]() по формуле

по формуле

вычитая объем жидкости в системе введения загрязнителя по окончании испытания из ее начального объема, разделив на действительное время испытания. Результат заносят в протокол испытаний, оформленный в соответствии с рисунком 2.

Испытание признают действительным, если это значение отличается от выбранного по 10.2.2 не более чем на 5 %.

Результат заносят в протокол испытаний, оформленный в соответствии с рисунком 2.

Испытание признают действительным, только если значение средней массовой концентрации равно начальной массовой концентрации загрязнителя в жидкости выше по потоку от испытываемого фильтра в системе испытания фильтра, выбранной по таблице 3.

13. Представление данных

13.1. Приводят, как минимум, нижеследующую информацию для фильтроэлементов, оцененных в соответствии с настоящим стандартом. Все результаты испытаний и вычислений приводят в протоколе испытаний, оформленном в соответствии с рисунком 2. Рекомендуется использовать такую форму протокола испытаний.

13.2.

Вычисляют массу введенной тестовой пыли ИСО 12103-АЗ mi по полученным

значениям tf т.е. времени,

необходимого для достижения конечного перепада давлений на фильтроэлементе,

средней массовой концентрации загрязнителя в системе введения ![]() и

среднего расхода жидкости при введении загрязнителя

и

среднего расхода жидкости при введении загрязнителя ![]() по формуле

по формуле

Вычисляют грязеемкость mR по тестовой пыли ИСО 12103-А3 по формуле

и, округлив полученное значение до двух значащих цифр, заносят его в протокол испытаний, оформленный в соответствии с рисунком 2.

Примечание - В формуле (14) из массы тестовой пыли ИСО 12103-А3 вычитают следующее:

a) массу загрязнителя, оставшегося в системе испытания фильтра по окончании испытания;

b) оценку количества загрязнителя, постоянно удаляющегося из системы через АСЧ ниже по потоку от испытываемого фильтра; выражение (c80 - cb) представляет собой консервативную оценку массовой концентрации загрязнителя ниже по потоку от испытываемого фильтра;

c) оценку количества загрязнителя, удаляющегося из системы через

АСЧ выше по потоку от испытываемого фильтра qu, если

жидкость разбавляют или фильтруют; выражение ![]() представляет

собой оценку средней массовой концентрации загрязнителя выше по потоку от

испытываемого фильтра. Если поток жидкости для АСЧ до испытываемого фильтра

возвращают в систему, то формулу (14) применяют без последнего вычитаемого.

представляет

собой оценку средней массовой концентрации загрязнителя выше по потоку от

испытываемого фильтра. Если поток жидкости для АСЧ до испытываемого фильтра

возвращают в систему, то формулу (14) применяют без последнего вычитаемого.

13.3. Заносят в протокол испытаний, оформленный в соответствии с рисунком 2, значения массовой концентрации загрязнителя в жидкости, полученные по 12.9 и 12.10.

13.4. Вычисляют массу введенной тестовой пыли ИСО 12103-А3 по формуле

где mр - масса загрязнителя, добавленного при перепаде давлений на фильтроэлементе Dp в момент времени tp.

Результаты заносят в протокол испытаний, оформленный в соответствии с рисунком 2. В линейных координатах строят график зависимости перепада давлений от массы введенного загрязнителя (см. рисунок С.2).

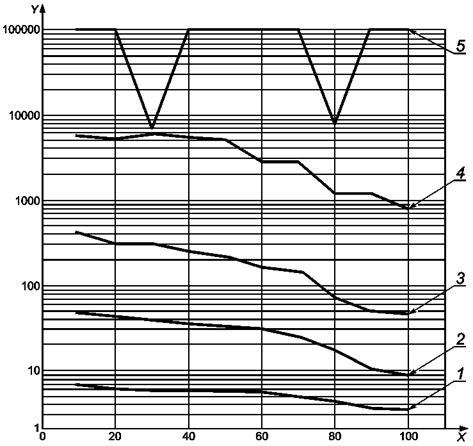

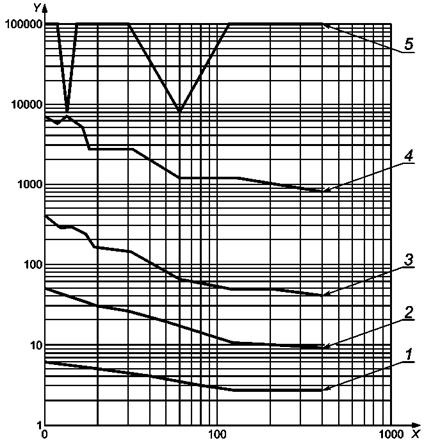

13.5. Строят полулогарифмический (линейно-логарифмический) график зависимости b от размера частиц x, отмечая значения b по логарифмической оси, с максимальным значением b = 100000 (см. рисунок С.3).

Если было получено значение bx(c), близкое к бесконечности (т.е. нулевой отсчет частиц ниже по потоку от испытываемого фильтра), то вместо него записывают bx(c) = 100000.

13.6. Применяя интерполяцию прямолинейных участков полулогарифмического графика зависимости рот размера частиц x, соединяющих точки, вычисляют размер частиц, соответствующий средним коэффициентам фильтрования 2, 10, 75, 100, 200 и 1000, по формуле

Экстраполяцию не применяют. Результаты вычислений заносят в протокол испытаний, оформленный в соответствии с рисунком 2.

Для некоторых фильтров значения размера частиц для каждого из вышеуказанных значений b не могут быть получены путем интерполяции. В этом случае в протоколе приводят значения, относящиеся к частицам размером меньше минимального или больше максимального размера частиц, поддающихся подсчету, в зависимости от ситуации.

Примечания

1. Для вычисления интерполированного размера частиц x, мкм(с), для конкретного коэффициента фильтрования bх(с), если значение попадает между двумя точками на графике зависимости, приведенном в 13.5 (соответствующими коэффициентам фильтрования bх1, bx2 и размерам частиц x1 и x2 соответственно), применяют формулу (16).

2. Для значений b более 100000 в формулу (16) подставляют 100000.

13.7. В полулогарифмических координатах (линейно-логарифмических) строят график зависимости средних значений b для каждого размера частиц от времени испытания в процентах, значения откладывают по логарифмической оси (см. рисунок С.4).

13.8. В логарифмических координатах строят график зависимости средних значений для каждого размера частиц от перепада давлений на фильтроэлементе, значения b откладывают по оси ординат (см. рисунок С.5).

13.9. Записывают все физические величины, имеющие отношение к испытанию.

14. Идентификационное положение (со ссылкой на настоящий стандарт)

В протоколах испытаний, каталогах и рекламных материалах для подтверждения соответствия требованиям настоящего стандарта приводят следующее заключение:

«Метод испытания фильтроэлемента путем многократного пропускания жидкости через фильтроэлемент для определения характеристик фильтрования соответствует ГОСТ Р ИСО 16889-2011».

|

Дата испытания: ___________ |

|||||||||||||||||

|

Оператор: _________________ |

|||||||||||||||||

|

Идентификационные данные фильтра и фильтроэлемента |

|||||||||||||||||

|

№ фильтроэлемента __________________ |

№ корпуса фильтра _______________ |

||||||||||||||||

|

Ввинчиваемый фильтроэлемент: да _____ |

Минимальное давление, при котором |

||||||||||||||||

|

нет _______ |

фильтроэлемент герметичен (Па) _________ |

||||||||||||||||

|

Условия испытания |

|||||||||||||||||

|

Испытательная жидкость |

|||||||||||||||||

|

Тип: ______________ |

Ссылка: ______________ |

№ партии ___________ |

|||||||||||||||

|

Вязкость при температуре испытания (мм2/с): _______________ |

|||||||||||||||||

|

Температура жидкости (°C) ____________ |

|||||||||||||||||

|

Антистатическая присадка: |

да _____ |

нет _____ |

Тип _______ |

Электрическая проводимость |

|||||||||||||

|

(пСм/м) _________ |

|||||||||||||||||

|

Загрязнитель |

|||||||||||||||||

|

Тип: ИСО 12103-А3 тестовая пыль |

№ партии |

||||||||||||||||

|

Система испытания фильтра |

|||||||||||||||||

|

Расход жидкости q: _______ л/мин |

Начальный объем жидкости (л) ___________ |

||||||||||||||||

|

Начальная массовая концентрация загрязнителя выше по потоку от испытываемого фильтра cb (мг/л) ___ |

|||||||||||||||||

|

Объем жидкости по окончании испытания (л) _______________ |

|||||||||||||||||

|

Система введения загрязнителя |

|||||||||||||||||

|

Параметры введения |

В начале |

В конце |

Средние параметры введения |

||||||||||||||

|

Объем жидкости в системе (л) |

Расход жидкости

при введении загрязнителя |

||||||||||||||||

|

Массовая концентрация загрязнителя (мг/л) |

Массовая

концентрация загрязнителя |

||||||||||||||||

|

Система подсчета |

|||||||||||||||||

|

Местонахождение |

АСЧ и датчик |

Расход жидкости (мл/мин) |

Коэффициент разбавления |

||||||||||||||

|

Выше по потоку |

|||||||||||||||||

|

Ниже по потоку |

|||||||||||||||||

|

Калибровка АСЧ: |

Метод: _________________ |

Дата калибровки: ________________ |

|||||||||||||||

Рисунок

2 - Пример оформления протокола испытания фильтроэлемента

методом многократного пропускания жидкости

Результаты испытаний

|

Герметичность фильтроэлемента |

||||||||||||||

|

Давление, при котором появляется первый пузырек, по ИСО 2942 (Па) _______________ |

||||||||||||||

|

Испытательная жидкость ________________ |

||||||||||||||

|

Перепад давлений |

||||||||||||||

|

На корпусе фильтра (кПа): _______ |

На чистом собранном фильтре (кПа): ________ |

|||||||||||||

|

На чистом фильтроэлементе (кПа): _________ |

||||||||||||||

|

Конечный на загрязненном фильтроэлементе (кПа): ________ |

||||||||||||||

|

Перепад давлений в зависимости от массы добавленного загрязнителя |

||||||||||||||

|

Момент снятия показаний, % |

Время испытания, мин |

Dр на фильтроэлементе, кПа |

Масса введенного загрязнителя, г |

Момент снятия показаний, % |

Время испытания, мин |

Dр на фильтроэлементе, кПа |

Масса введенного загрязнителя, г |

|||||||

|

10 |

60 |

|||||||||||||

|

20 |

70 |

|||||||||||||

|

30 |

80 |

|||||||||||||

|

40 |

90 |

|||||||||||||

|

50 |

100 |

|||||||||||||

|

Грязеемкость |

||||||||||||||

|

Масса введенной ISO MTD mi _________г |

Грязеемкость по ISO MTD mR ________г |

|||||||||||||

|

Массовая концентрация загрязнителя в жидкости выше по потоку от испытываемого фильтра при перепаде давлений 80 % конечного значения c80 _________мг/л |

||||||||||||||

|

Коэффициент фильтрования bx(c) |

||||||||||||||

|

Средний коэффициент фильтрования |

2 |

10 |

75 |

100 |

200 |

1000 |

||||||||

|

Размер частиц, мкм(с) |

||||||||||||||

Рисунок 2 - Лист 2

|

Результат испытаний |

|||||||||||||

|

Число частиц в мл и коэффициент фильтрования |

|||||||||||||

|

Момент снятия показаний |

d > мкм(с) |

b |

d > мкм(с) |

b |

d > мкм(с) |

b |

d > мкм(с) |

b |

d > мкм(с) |

b |

d > мкм(с) |

b |

|

|

В начале испытания выше по потоку |

|||||||||||||

|

10 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

20 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

30 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

40 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

50 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

60 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

70 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

80 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

90 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

100 % |

Выше по потоку |

||||||||||||

|

Ниже по потоку |

|||||||||||||

|

Среднее |

Выше по потоку |

||||||||||||

|

Среднее |

Ниже по потоку |

||||||||||||

Рисунок 2 - Лист 3

Приложение А

(обязательное)

Основные характеристики испытательной жидкости

А.1. Свойства минерального масла

a) Температура замерзания (максимум): минус 60 °C.

b) Температура вспышки (минимум): 82 °C.

c) Кислотное число или щелочной показатель (максимум): 0,10 мг КОН/г.

А.2. Добавки

a) Присадка, уменьшающая зависимость вязкости/температурного коэффициента расширения от температуры: не более 20 % (по массе).

b) Ингибиторы окисления: не более 20 % (по массе).

c) Противоизносные присадки, такие как трикрезилфосфат (ТКФ): < 3 % по массе.

Примечание - При использовании ТКФ содержание в нем орто-изомера должно составлять не более 1 % по массе.

А.3. Свойства используемой жидкости

a) вязкость:

1) при 40 °C (минимум): 13,2 мм2/с,

2) при 100 °C (минимум): 4,9 мм2/с,

3) при минус 50 °C (максимум): 2500 мм2/с,

4) при минус 40 °C (максимум): 600 мм2/с;

b) температура замерзания (максимум): минус 60 °C;

c) температура вспышки в закрытом сосуде (минимум): 82 °C;

d) кислотное число (максимум): 0,20 мг КОН/г;

e) набухание резины, стандартная синтетическая резина: от 19 % до 30 %;

f) потери при испарении (максимум): 20 %;

g) коррозия медной пластинки (см. эталон ASTM, максимум): № 2е;

h) содержание воды (максимум): 100 мкг/г;

i) износостойкость стальной пары (среднее пятно износа максимальным диаметром): 1 мм;

j) содержание хлора (максимум): 50 мкг/г.

А.4. Цвет используемого минерального масла

Используют чистое прозрачное масло, содержащее красный краситель (используемый только для его идентификации) в соотношении не более одной части красителя на 10000 частей масла (по массе).

А.5. Жидкости, пригодные для испытания

Жидкости, соответствующие требованиям, установленным в А.1 - А.4, например:

a) MIL-PRF-5606;

b) DCSEA 415;

c) NATO Codes H-515 and H-520;

d) UK DEF STAN 91-48.

A.6. Остаточная электрическая проводимость

Следят за тем, чтобы остаточная электрическая проводимость жидкости составляла от 1000 до 10000 пСм/м (см. ASTM D4308-95). Если ее значение не попадает в этот диапазон, то добавляют антистатическую присадку, что повышает электрическую проводимость, или добавляют жидкость для уменьшения ее электрической проводимости.

Приложение B

(справочное)

Руководство по проектированию испытательного стенда

B.1. Введение

B.1.1. Для применения метода многократного пропускания жидкости через фильтроэлемент необходима процедура предварительной проверки оборудования для проведения этого испытания.

B.1.2. В настоящем приложении приведены общие руководящие указания по проектированию испытательного стенда, соответствующего требованиям настоящего стандарта.

B.1.3. Пользователь стандарта должен осознавать, что в настоящем приложении приведено только руководство по проектированию, но не положения, гарантирующие проведение успешной проверки оборудования.

B.2. Испытательный стенд

В.2.1. Общее руководство

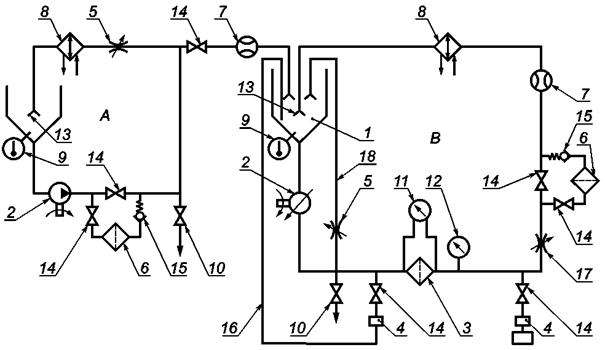

В.2.1.1. Схема испытательного стенда, включающего в себя основное оборудование, приведена на рисунке B.1. Он состоит из двух систем: системы испытания фильтра и системы введения загрязнителя.

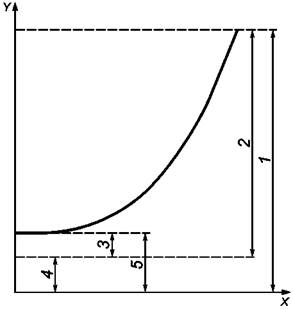

А - система введения загрязнителя;

В - система испытания фильтроэлемента; 1 - гидробак; 2 -

насос;

3 - испытываемый фильтр; 4 - АСЧ; 5 - дроссель для

регулировки расхода; 6 - очистительный фильтр;

7 - расходомер; 8 - регулятор температуры; 9 - датчик

температуры; 10 - клапан для отбора проб;

11 - дифференциальный манометр; 12 - манометр; 13 -

диффузор; 14 - вентиль; 15 - обратный клапан;

16 - дополнительный трубопровод для сбора жидкости в гидробак; 17

- предохранительный клапан;

18 - дополнительный контур для сброса жидкости из гидробака

Рисунок B.1 - Схема испытательного стенда

B.2.1.2. Гидролинии стенда должны обеспечивать турбулентный поток, избегают длинных линейных участков трубопровода.

B.2.1.3. Соединения (фитинги) не должны иметь внутренней резьбы или кромок, которые могут стать ловушкой загрязнителя.

B.2.1.4. Предпочтительно использовать шаровые краны, поскольку они не задерживают загрязнитель и имеют функцию самоочистки.

B.2.1.5. Гидролинии и соединения должны быть соединены таким образом, чтобы не было застойных зон и, по возможности, предпочитают вертикальные участки трубопровода горизонтальным.

B.2.2. Система испытания фильтроэлемента

B.2.2.1. Гидробак

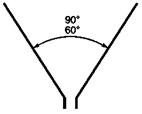

B.2.2.1.1. Гидробак с коническим дном с углом конуса не более 90° и подачей рабочей жидкости через диффузор ниже уровня поверхности жидкости.

Примечание - При такой конструкции гидробака отсутствуют горизонтальные поверхности, на которые может осесть загрязнитель.

B.2.2.1.2. Гидробак для жидкости соответствующей вместимости, показанный на рисунке В.2, представляет собой полный конус, удобный для использования в испытательном стенде, где определяющей является высота гидробака.

Рисунок В.2 - Полный конус

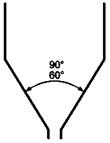

B.2.2.1.3. Гидробак для жидкости соответствующей вместимости, показанный на рисунке B.3, представляет собой цилиндр с коническим дном, удобный для использования в испытательном стенде, где определяющим является диаметр гидробака.

Рисунок B.3 - Цилиндр с коническим дном

B.2.2.1.4. Гидробак с коническим дном с углом конуса от 60° до 90° обладает простой конструкцией и позволяет выбрать различные уровни жидкости.

B.2.2.1.5. Гидробак должен быть снабжен устройством контроля уровня жидкости для проверки его постоянства.

B.2.2.2. Насос и привод насоса испытательного стенда

B.2.2.2.1. Насос для испытательного стенда должен быть относительно не чувствительным к загрязнителю при заданном рабочем давлении.

B.2.2.2.2. Насос в испытательном стенде не должен создавать чрезмерных пульсаций расхода жидкости (не более 10 %), которые приведут к ошибочным результатам испытаний.

B.2.2.2.3. Насос в испытательном стенде не должен вызывать изменение распределения загрязнителя в результате работы его механизма накачки.

Примечание - Шестеренчатые насосы и некоторые насосы поршневого типа были проверены на соответствие этим требованиям. При использовании электровинтовых/кавитационных или центробежных насосов возникали трудности при проверке соответствия требованиям.

B.2.2.2.4. Привод насоса должен обеспечивать возможность регулировки скорости для настройки расхода жидкости в испытательном стенде.

B.2.2.2.5. Привод насоса должен работать достаточно независимо от изменений коэффициента загрузки фильтра, чтобы обеспечивалось постоянство скорости.

Примечание - Электроприводы постоянного и переменного тока переменной частоты соответствуют этим требованиям.

B.2.2.3. Очистительный фильтр

B.2.2.3.1. Очистительный фильтр должен обеспечивать начальный уровень чистоты системы в соответствии с таблицей 3.

B.2.2.3.2. Для осуществления быстрой очистки фильтр должен обладать большей тонкостью фильтрации по сравнению с испытываемым фильтром и иметь размер, подходящий для поддержания по крайней мере максимального расхода жидкости в испытательном стенде.

B.2.2.3.3. В целях экономии фильтр также должен иметь большую грязеемкость.

B.2.2.3.4. Для получения низкого расхода жидкости на единицу площади фильтрующего материала рекомендуется использовать несколько фильтров или один большой фильтр.

B.2.2.4. Регулятор температуры

В зависимости от характеристик мощности системы может потребоваться нагрев или охлаждение жидкости.

Для охлаждения жидкости можно использовать обычный кожухо-трубчатый теплообменник. Рекомендуется вертикальная конструкция с подачей жидкости снизу. При этом снижается вероятность осаждения частиц в теплообменнике или их захват теплообменником. Успешно применялись пластинчатые и многоходовые теплообменники. По некоторым данным в теплообменнике может возникнуть теплопотеря до 65 % при его работе с маслом в трубках, что следует учитывать при выборе размеров теплообменника. Другие методы охлаждения, например оборачивание внешней поверхности гидробаков и трубопроводов спиралями или применение трубопроводов с двойными стенками, также были признаны пригодными.

Для нагрева жидкости могут быть использованы ленточные нагреватели на внешних поверхностях труб или второй теплообменник с жидкостью высокой температуры в межтрубном пространстве.

B.2.2.5. Регулировочные клапаны

B.2.2.5.1. Перепускной (байпасный) клапан

Часто выше по потоку от испытываемого фильтра бывает необходимо установить обходную линию с перепускным клапаном для возвращения жидкости непосредственно в гидробак. Эта линия обеспечивает работу насоса с более высокой скоростью при проведении испытаний при низком расходе жидкости, предотвращение пульсаций потока жидкости и перегрева привода насоса. Диафрагменные, клеточные или запорные клапаны были признаны пригодными для использования с этой целью.

При использовании линии для обхода испытываемого фильтра ее подсоединяют и подключают к испытательному стенду при его проверке.

B.2.2.5.2. Предохранительный клапан

Этот дополнительный клапан, размещенный ниже по потоку от испытываемого фильтра, позволяет испытывать фильтр при давлении, обычно необходимом для интерактивного автоматического подсчета частиц. Шаровые, диафрагменные, клеточные или запорные клапаны были признаны пригодными для использования с этой целью.

B.2.2.6. Расходомер

Расходомер должен быть расположен ниже по потоку от испытываемого фильтра и АСЧ для исключения возможности его влияния на подсчет частиц. Поэтому измеряемый расход жидкости обычно немного ниже действительного расхода в испытываемом фильтре. Для учета этого отклонения необходимо делать подстройку, чтобы истинный расход жидкости, вносимый в протокол испытаний, представлял собой сумму измеренного расхода и расхода жидкости для АСЧ ниже по потоку. Размещение расходомера ниже по потоку от испытываемого фильтра обеспечивает его максимальную защиту от абразивных частиц твердого загрязнителя. Турбинные расходомеры с герметизированными подшипниками были признаны пригодными для использования с этой целью.

В.2.3. Система введения загрязнителя

B.2.3.1. Гидробак

Для гидробака системы введения загрязнителя применяют рекомендации и меры предосторожности, приведенные в В.2.2.1 для гидробака системы испытания фильтра.

Примечание - Ввиду большого объема и высокого содержания загрязнителя в жидкости системы введения загрязнителя предусматривают дополнительные средства перемешивания жидкости в гидробаке. Это могут быть мешалки, дополнительные циркуляционные контуры или другие высоко-мощные перемешивающие устройства.

B.2.3.2. Насос

B.2.3.2.1. Высокая массовая концентрация твердых частиц загрязнителя в жидкости системы введения загрязнителя ограничивает выбор насоса теми моделями, работа которых абсолютно не зависит от наличия абразивных суспензий. Для использования в системе введения загрязнителя были признаны пригодными центробежные и кавитационные насосы.

B.2.3.2.2. При использовании центробежного насоса его устанавливают вертикально входным отверстием вниз или горизонтально сливным отверстием вниз.

B.2.3.3. Очистительный фильтр

Для очистительного фильтра системы введения загрязнителя применяют рекомендации и меры предосторожности, приведенные в В.2.2.3 для системы испытания фильтра, но учитывают, что в этом случае грязеемкость фильтра представляет первостепенную важность.

B.2.3.4. Регулятор температуры

Для теплообменников и/или нагревателей системы введения загрязнителя применяют рекомендации, приведенные в В.2.2.4 для системы испытания фильтра.

B.2.3.5. Расходомер

Любой расходомер, применяемый в системе введения загрязнителя, должен быть совместим с жидкостью с высоким содержанием абразивных частиц.

Приложение С

(справочное)

Примечание - В настоящем приложении приведены примеры результатов испытаний, вычислений и графиков, полученных в ходе типичного испытания методом многократного пропускания жидкости через фильтроэлемент для определения характеристик фильтрования.

С.1. Предварительная информация

Перед проведением испытания регистрируют данные в соответствии с разделом 9:

a) давление, при котором фильтроэлемент остается герметичным: 1500 Па;

b) расход жидкости при испытании q: 100 л/мин;

c) конечный перепад давлений на загрязненном фильтроэлементе: 400 кПа;

d) прогнозируемые значения коэффициентов фильтрования: b5(с) = 4, b15(с) = 75;

e) оцененная грязеемкость me: 40 г.

Для проведения испытания лабораторией были выбраны следующие условия:

- заданная начальная массовая концентрация загрязнителя в жидкости выше по потоку от испытываемого фильтра cb: 10 мг/л,

- заданный расход жидкости при введении загрязнителя qi: 0,25 л/мин,

- размеры подсчитываемых частиц: 5, 10, 15, 20 и 30 мкм(с).

Вычисляют tрг по формуле (1) (см. 10.2.1)

![]()

Вычисляют Vmin по формуле (2) (см. 10.2.2)

Vmin = (1,2 · 40 мин · 0,25 л/мин) + 8 л = 20 л.

Вычисляют

![]() по

формуле (3)

(см. 10.2.3)

по

формуле (3)

(см. 10.2.3)

![]()

Вычисляют m по формуле (4) (см. 10.2.5)

![]()

С.2. Результаты испытания методом многократного пропускания жидкости через фильтроэлемент

С.2.1.

Испытание проводили с параметрами, указанными в разделе С.1; другие условия

испытания и его результаты приведены на рисунке С.1. Результаты испытания,

приведенные на рисунке С.1, получены вычислением ![]() по формуле (11) (см.

12.11)

и

по формуле (11) (см.

12.11)

и ![]() -

по формуле (12)

(см. 12.12)

-

по формуле (12)

(см. 12.12)

![]()

![]()

Вычисляют mi по формуле (13) (см. 13.2)

![]() (округляем

до 34 г).

(округляем

до 34 г).

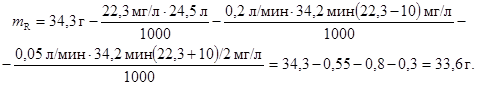

С.2.2. Для вычисления грязеемкости mR, и в дополнение к параметрам, вносимым в протокол испытания, необходимо учитывать расход жидкости, отводимой за пределы испытательного стенда qd ниже по потоку от испытываемого фильтра (в данном примере 0,20 л/мин) и выше по потоку от испытываемого фильтра qu (в данном примере 0,05 л/мин).

С.2.3. Вычисляют mR по формуле (14) (см. 13.2)

(округляем

до 34 г).

(округляем

до 34 г).

С.2.4. Каждое значение массы введенного загрязнителя, приведенное на рисунке С.1, было вычислено по формуле (15) (см. 13.4). Средние значения отсчетов частиц и коэффициентов фильтрования вычислены по формулам (5) - (10).

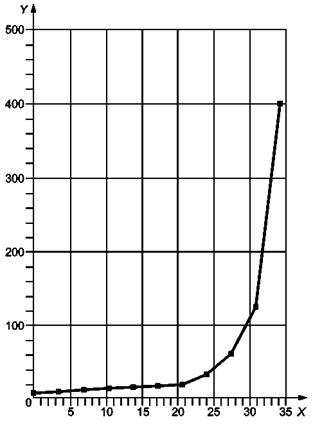

С.2.5. На рисунке С.2 приведен график зависимости перепада давлений на фильтроэлементе от массы введенного загрязнителя. Первая точка данных представляет собой перепад давлений на чистом фильтроэлементе в начале испытания, а каждая из остальных точек (минимально 10) представляет собой перепад давлений на фильтроэлементе в один из моментов снятия показаний по истечении от 10 % до 100 % действительного времени испытания. Эти значения также приведены на рисунке С.1.

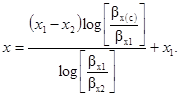

С.2.6. По формуле (16) вычисляют интерполированный размер частиц для конкретных коэффициентов фильтрования (см. рисунок С.1). В примере для вычисления размера частиц x, где bх(с) = 75, по формуле (16) для интерполяции были взяты значения 10 и 15 мкм(с).

Размер частиц для bх(с) = 2 не может быть вычислен, поскольку он будет меньше самого малого размера подсчитываемых частиц 5 мкм(с), а экстраполяция не допускается.

Рисунок С.1 - Пример заполненной формы протокола испытания фильтроэлемента методом многократного пропускания жидкости

|

Массовая концентрация загрязнителя (мг/л) |

3979,7 |

3981,1 |

Массовая концентрация загрязнителя (мг/л) |

3,980 |

|||||||||||||||||||

|

Система подсчета |

|||||||||||||||||||||||

|

Местонахождение |

АСЧ и датчик |