|

|

ООО «Строительные Технологии» СПб, 22 Линия, д. 3 корп. 1 |

Типовая технологическая карта на монтаж

внутреннего трубопровода систем топления с

запорно-регулирующей арматурой и установкой

отопительных приборов

Типовая

технологическая карта

(ТТК)

Шифр проекта: 1012/42

Пояснительная записка

|

Исполнено: |

|

|

Главный инженер проекта |

Соболев А. |

|

Инженер-проектировщик |

Лаврик Е. |

|

Н. Контроль |

Соболев А. |

2012 г.

СОДЕРЖАНИЕ

1. ОБЩИЕ ДАННЫЕ

Типовая технологическая карта разработана на монтаж внутреннего трубопровода систем отопления с запорно-регулирующей арматурой и установкой отопительных приборов. Карта распространяется на:

• монтаж трубопроводов систем отопления с запорно-регулирующей арматурой;

• установку отопительных приборов;

• испытание систем отопления.

Технологическая карта составлена с учетом требований следующих нормативных документов:

1. СП 48.13330.2011 «Организация строительства»;

2. СП 73.13330.2012 «Внутренние санитарно-технические системы зданий»;

3. СП 40-108-2004 «Проектирование и монтаж внутренних систем водоснабжения и отопления зданий из медных труб»;

4. СП 41-102-98 «Проектирование и монтаж трубопроводов систем отопления с использованием металлополимерных труб»;

5. СП 41-109-2005 «Проектирование и монтаж внутренних систем водоснабжения и отопления зданий с использованием труб из «сшитого» полиэтилена»;

6. СП 7.13130.2009 «Отопление, вентиляция и кондиционирование. Противопожарные требования»;

7. СП 12-135-2003 «Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда».

8. ППБ 01-03 «Правила пожарной безопасности в Российской Федерации»;

9. СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ»;

10. ГОСТ 31311-2005 «Приборы отопительные. Общие технические условия»;

11. СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование»;

12. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

13. СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

14. ЕНиР «Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Общая часть»;

15. «Руководство по разработке технологических карт в строительстве» (М.: ЦНИИОМТП, 2004 г.).

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 Подготовительные работы

2.1.1 Общие положения

В соответствии с СП 73.13330.2012 до начала монтажа систем канализации подрядчиком должны быть выполнены следующие работы:

• монтаж междуэтажных перекрытий, стен и перегородок, на которые будет устанавливаться оборудование;

• устройство полов (или соответствующей подготовки) в местах установки отопительных приборов на подставках;

• устройство опор под трубопроводы, прокладываемые в подпольных каналах и технических подпольях;

• подготовка отверстий, борозд, ниш и гнезд в фундаментах, стенах, перегородках, перекрытиях и покрытиях, необходимых для прокладки трубопроводов;

• нанесение на внутренних и наружных стенах всех помещений вспомогательных отметок, равных проектным отметкам чистого пола плюс 500 мм;

• установка оконных коробок, а в жилых и общественных зданиях - подоконных досок;

• оштукатуривание (или облицовка) поверхностей стен и ниш в местах установки отопительных приборов, прокладки трубопроводов;

• установка в соответствии с рабочей документацией закладных деталей в строительных конструкциях для крепления и трубопроводов;

• обеспечение возможности включения электроинструментов, а также электросварочных аппаратов на расстоянии не более 50 м один от другого;

• остекление оконных проемов в наружных ограждениях, утепление входов и заделка отверстий.

При монтаже систем отопления не должно быть повреждений ранее выполненных работ.

Кроме того, должно быть выполнено:

• согласование с генподрядчиком графика совмещенных работ и мест установки и крепления грузоподъемных механизмов (при необходимости);

• обеспечение доставки в зону монтажа укрупненных трубных узлов и деталей (или труб и фасонных частей), изделий, санитарных приборов, средств крепления, вспомогательных материалов и т.п. Пластмассовые трубы и трубозаготовки, доставляемые на объект в зимнее время, перед применением в зданиях должны быть выдержаны при положительной температуре не менее 2 ч;

• уточнение состава монтажных работ и последовательности их выполнения.

2.1.2. Требования к транспортированию и хранению труб и отопительных приборов

Порядок передачи оборудования, изделий и материалов определяется Гражданским и Градостроительным кодексами РФ, а также договорами подряда. Поставщик несет гарантийные обязательства в соответствии с законодательством РФ.

Узлы и детали из труб для отопительных систем должны транспортироваться на объекты в контейнерах или пакетах и иметь сопроводительную документацию. К каждому контейнеру и пакету должна быть прикреплена табличка с маркировкой упакованных узлов в соответствии с действующими стандартами и техническими условиями на изготовление изделий.

Отопительные приборы перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Перевозку по железной дороге отопительных приборов осуществляют повагонными или мелкими отправками транспортными пакетами в вагонах любого вида.

Размещение и крепление в транспортных средствах отопительных приборов, перевозимых по железной дороге, должны соответствовать ГОСТ 22235-2010, правилам перевозки грузов и техническим условиям погрузки и крепления грузов.

Отопительные приборы следует хранить в упакованном виде в закрытом помещении или под навесом, при этом следует обеспечивать их защиту от воздействия влаги и химических веществ, вызывающих коррозию.

Допускается хранение упакованных отопительных приборов, защищенных от воздействия атмосферных осадков, на открытых площадках изготовителя сроком не более 10 суток.

Перевозка труб и соединительных частей осуществляется любым видом транспорта в соответствии с требованиями правил перевозки грузов, действующими на данном виде транспорта. Медные, а так же металлополимерные трубы и соединительные части перевозят в крытых транспортных средствах. Перевозка труб должна осуществляться в горизонтальном положении.

Транспортирование и хранение следует производить методом, исключающим механическое повреждение поверхности труб и нарушение целостности упаковки соединительных деталей. Запрещается сбрасывать трубы и соединительные детали с транспортных средств, а также волочить их по любой поверхности. Во время погрузки следует применять стропы из мягкого материала.

При транспортировании трубы и соединительные части должны быть защищены от попадания на них влаги и активных химических веществ.

Перевозка, погрузка и разгрузка металлополимерных труб должны осуществляться при температуре наружного воздуха не ниже минус 20 °С

Медные трубы необходимо хранить в штабелях высотой до 3,0 м, если иное не предписано производителем.

Металлополимерные трубы необходимо хранить в закрытом помещении или под навесом в горизонтальном положении на ровном полу настиле щитах оберегая от прямых солнечных лучей. Высота штабеля не должна превышать 2,0 м. При хранении труб в складских помещениях температура окружающего воздуха не должна превышать 50 °С, а расстояние от нагревательных быть не менее 1 м.

Трубы из «сшитого» полиэтилена (ПЭ-С) следует хранить в складских помещениях в условиях, исключающих вероятность их механических повреждений, и не ближе 1 м от отопительных приборов. Соединительные детали следует хранить в условиях, исключающих повреждение упаковки. Высота штабелирования при хранении отрезков труб не должна превышать 1,5 м, труб в бухтах - не более 2 м; упаковок соединительных деталей - не более 1 м. Бухты труб должны храниться в горизонтальном положении рядами.

В условиях строительной площадки допускается временное хранение напорных труб ПЭ-С и соединительных деталей под навесом, с исключением попадания на них прямых солнечных лучей и прямого контакта с горючесмазочными материалами.

При нарушении правил транспортирования и хранения, а также превышении гарантийных сроков хранения труб из ПЭ-С и латунных соединительных деталей вопрос о возможности дальнейшего их использования решается только после определения изменения эксплуатационных свойств испытательными лабораториями.

2.2. Работы основного периода. Монтаж

2.2.1. Монтаж внутреннего трубопровода систем отопления

Монтаж внутренних систем отопления следует производить в соответствии с требованиями СП 73.13330.2012, СП 48.13330.2011, а также СП 40-108-2004, СП 41-102-98, СП 41-109-2005, СНиП 12-03-2001, СНиП 12-04-2002, стандартов и инструкций заводов-изготовителей оборудования.

Работы по монтажу трубопроводов систем отопления следует производить в последовательности:

1. Разметка мест установки креплений с учетом проектных уклонов.

Для трубопроводов из стальных труб:

- средства крепления не следует располагать в местах соединения трубопроводов;

- Расстояние между средствами крепления стальных трубопроводов на горизонтальных участках необходимо принимать в соответствии с размерами, указанными в таблице 1, если нет других указаний в рабочей документации. При применении изоляционных изделий из термафлекса, энергофлекса и им подобных допускается увеличивать расстояние между средствами крепления изолированных трубопроводов до 0,8 - 0,9 от соответствующих расстояний для неизолированных трубопроводов;

|

Диаметр условного прохода трубы, мм |

Наибольшее расстояние между средствами крепления трубопроводов, м |

|

|

неизолированных |

изолированных |

|

|

15 |

2,5 |

1,5 |

|

20 |

3 |

2 |

|

25 |

3,5 |

2 |

|

32 |

4 |

2,5 |

|

40 |

4,5 |

3 |

|

50 |

5 |

3 |

|

70, 80 |

6 |

4 |

|

100 |

6 |

4,5 |

|

125 |

7 |

5 |

|

150 |

8 |

6 |

- средства крепления стояков из стальных труб в жилых и общественных зданиях устанавливаются на половине высоты этажа здания, в производственных - через 3 м.

Для трубопроводов из медных труб:

- значения расстояний между креплениями трубопроводов из твердых, полутвердых и мягких медных труб следует принимать в соответствии с СП 40-108-2004;

- в системах отопления для компенсации продольных температурных деформаций прямых участков трубопроводов следует предусматривать установку специальных компенсаторов. Для этого на прямых участках трубопровода необходимо предусматривать П-образные, Г-образные, петлевые и другие компенсаторы и правильно расставлять неподвижные и подвижные крепления, расстояния между которыми определяются расчетом;

- для крепления медных труб рекомендуется применять изделия согласно каталогам заводов-изготовителей. Минимальное расстояние от осей отводов и тройников до креплений следует принимать с учетом температурного изменения длины трубы, крепления при этом должны располагаться на расстоянии не менее 50 мм от соединительных деталей.

Для трубопроводов из металлополимерных труб:

- расстановка креплений металлополимерных трубопроводов осуществляется таким образом, чтобы исключить предельно допустимые напряжения в материале трубы от линейных температурных удлинений трубопровода. Расстояние между креплениями следует принимать согласно таблице 2;

- необходимо предусматривать крепление на поворотах и ответвлениях трубопроводов;

- распределительные коллекторы и запорно-регулирующую арматуру следует закреплять с помощью самостоятельных неподвижных креплений для устранения передачи усилий на трубопровод в процессе эксплуатации;

|

Наружный диаметр трубы |

Расстояние между скользящими креплениями |

|||

|

при горизонтальной прокладке |

при вертикальной прокладке |

|||

|

До 16 |

500 |

1000 |

1000 |

2000 |

|

20 |

500 |

1000 |

1000 |

2000 |

|

25 |

750 |

1000 |

1200 |

2000 |

|

32 |

|

1000 |

|

2400 |

|

40 |

|

1000 |

|

2400 |

|

50 |

|

1000 |

|

3000 |

|

* Для труб «МЕТАПОЛ» |

||||

- для закрепления труб рекомендуется применять изделия согласно каталогам фирм изготовителей труб или иные опоры, применяемые для пластмассовых труб. Возможные способы крепления представлены на рис. 1, 2.

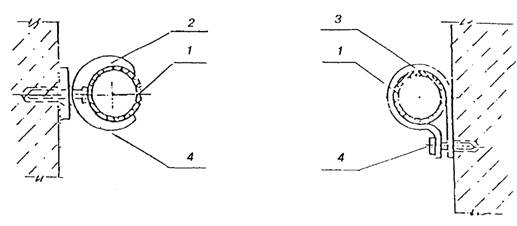

Рисунок 1. Крепление труб к стенам и перегородкам.

1 - труба; 2 - фиксатор; 3 - хомут; 4 - шуруп (дюбель).

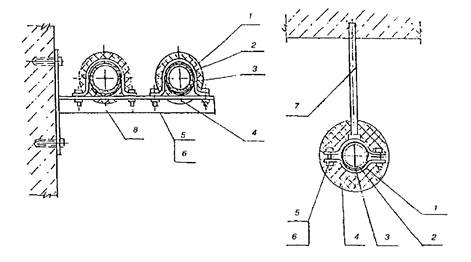

Рисунок 2. Крепление трубопроводов.

1 - хомут; 2 - труба; 3 - мягкая прокладка; 4 -

теплоизоляция;

5 - болт; 6 - гайка; 7 - подвеска; 8 - кронштейн.

Для трубопроводов из труб ПЭ-С:

- крепление трубопроводов из труб ПЭ-С осуществляют с учетом линейных температурных удлинений и их компенсирующей способности с помощью подвижных и неподвижных опор.

- средства крепления должны иметь поверхности, исключающие возможность механического повреждения труб. Крепления не должны иметь острых кромок и заусенцев.

- размеры хомутов, фиксаторов, скоб должны строго соответствовать диаметрам труб. Металлические крепления должны иметь прокладки и антикоррозионное покрытие.

- расстояние между креплениями труб следует принимать в соответствии с СП 41-109-2005.

- необходимо предусматривать соответствующее расположение креплений на поворотах и ответвлениях трубопровода.

- распределительные коллекторы с запорно-регулирующей арматурой следует крепить с помощью неподвижных креплений для устранения передачи усилий на трубопровод в процессе эксплуатации.

2. Установка креплений (кронштейнов или подвесок с хомутами) со сверлением отверстий и заделкой цементным раствором или с помощью пристрелки монтажным пистолетом дюбель-гвоздями;

3. Прокладка трубопроводов.

• Из стальных труб:

- соединение стальных труб, а также деталей и узлов из них следует выполнять сваркой или на резьбе, на накидных гайках и фланцах (к арматуре и оборудованию), на пресс-соединениях (за счет холодной механической деформации металла между пресс-фитингом и покрываемой им на глубину раструба трубой).

для резьбовых соединений стальных труб следует применять цилиндрическую трубную резьбу, выполняемую по ГОСТ 6357-81 (класс точности В) накаткой на легких трубах и нарезкой - на обыкновенных и усиленных трубах.

- при изготовлении резьбы методом накатки на трубе допускается уменьшение ее внутреннего диаметра до 10 % по всей длине резьбы.

- повороты трубопроводов в системах отопления и теплоснабжения следует выполнять путем изгиба труб или применения бесшовных приварных отводов из углеродистой стали по ГОСТ 17375-2001.

- радиус изгиба труб с условным проходом до 40 мм включительно должен быть не менее 2,5 Dнap, а с условным проходом 50 мм и более - не менее 3,5 Dнap трубы.

- подварка сварного шва на изогнутых участках труб в нагревательных элементах отопительных панелей не допускается.

- при сборке узлов резьбовые соединения должны быть уплотнены.

- в качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды до 70 К следует применять ленту ФУМ или льняную прядь, пропитанную свинцовым суриком или белилами, замешанными на олифе, или специальными уплотняющими пастами-герметиками; при температуре выше 378 К (105 °С) и для конденсационных линий следует применять хризотиловую прядь вместе с льняной прядью, пропитанные графитом, замешанным на олифе, а также другими материалами, разрешенными к применению в установленном порядке. Лента ФУМ и льняная прядь должны накладываться ровным слоем по ходу резьбы и не выступать внутрь и наружу трубы.

- в качестве уплотнителя для фланцевых соединений при температуре перемещаемой среды не более 423 К (150 °С) следует применять паронит толщиной 2 - 3 мм или фторопласт-4, а при температуре не более 403 К (130 °С) -прокладки из термостойкой резины.

фланцы соединяются с трубой сваркой. Отклонение от перпендикулярности фланца, приваренного к трубе, по отношению к оси трубы допускается до 1 % наружного диаметра фланца, но не более 2 мм. Поверхность фланцев должна быть гладкой и без заусенцев. Головки болтов следует располагать с одной стороны соединения.

- на вертикальных участках трубопроводов гайки необходимо располагать снизу. Концы болтов, как правило, не должны выступать из гаек более чем на 0,5 диаметра болта или 3 шага резьбы.

- конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца.

- прокладки во фланцевых соединениях не должны перекрывать болтовых отверстий.

- отклонения линейных размеров собранных узлов не должны превышать ±3 мм при длине до 1 м и ±1 мм на каждый последующий метр.

• Из медных труб:

- до начала монтажа необходимо разметить трубу в соответствии с проектом или по месту с учетом припуска на последующую обработку при максимальном использовании материала труб. Разметка труб может быть осуществлена стандартными мерительными инструментами: измерительной линейкой, складным метром, рулеткой, а также специально изготовленным шаблоном и разметочным приспособлением. Метки для последующей резки на трубах наносятся карандашом или маркером. Недопустимо нанесение царапин или надрезов на поверхности трубы вне места резки;

- трубы должны быть ровно обрезаны. Резку труб следует производить мелкозубой ножовкой по металлу согласно разметке под углом 90° к оси трубы, не допуская смятия трубы и образования заусенцев. Косина реза должна соответствовать значениям, указанным в таблице 3. Для устранения заусенцев и овальности необходимо осуществлять обработку и калибровку торцов и концов труб с помощью специальных инструментов-калибраторов;

В миллиметрах.

|

Наружный диаметр трубы |

Косина реза, не более |

|

6 - 18 |

2 |

|

22 - 42 |

3 |

|

54,0 - 76,1 |

4 |

|

88,9 - 108,0 |

5 |

- для обеспечения соосности свободного конца трубы с гнездом фитинга при их соединении посредством пайки необходимо подбирать трубы и соединительные части путем выборочного контроля их размеров;

- прокладку труб следует вести без натяга. Во избежание попадания грязи и мусора в трубы свободные их концы необходимо закрывать заглушками. Не допускаются сплющивания и переломы трубопроводов во время монтажа. При смятии трубу следует выпрямить и придать ей цилиндрическую форму деревянным или резиновым молотком. Такую операцию допускается осуществлять только один раз на конкретном участке;

- устройство теплоизоляции на трубопроводах отопления следует производить в полном соответствии с проектом;

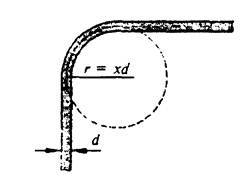

- повороты трубопроводов следует осуществлять с применением стандартных угольников и элементов гнутья (рисунок 3);

Рисунок 3.

d - наружный

диаметр

х - кратность радиуса изгиба

- самостоятельный изгиб мягких труб наружного диаметра до 22 мм можно осуществлять вручную с минимально допустимым радиусом изгиба не менее 6-кратного значения наружного диаметра трубы. Изгибание при помощи гибочных пружин, трубогибов проводится при соблюдении минимально допустимых радиусов изгибов в соответствии с таблицей 9 СП 40-108-2004;

- не допускается замятий, волн и складок на внутренней по отношению к центру изгиба поверхности труб;

- для сборки медных труб между собой и с соединительными частями следует использовать соединения согласно таблице 10 СП 40-108-2004;

- соединение медных труб со стальными трубами, запорно-регулирующей и водоразборной арматурой выполняется на резьбе с использованием специальных соединительных частей. Нанесение резьбы на медные трубы не допускается;

- сборка труб с соединительными частями, имеющими наружную резьбу, осуществляется по сопрягаемым поверхностям деталей без уплотнения резьбовой гайки. Для присоединения труб к частям, имеющим внутреннюю резьбу, необходимо использовать ниппель с уплотнением резьбовой части лентой ФУМ;

- сразу после окончания монтажа производится испытание системы с целью удаления остатков флюсов на внутренней поверхности соединений. В случае если испытание отложено по времени, сразу после сборки системы производится технологическая промывка. Противопоказаний к использованию промывочных растворов с содержанием свободного хлора до 200 мг/л не имеется.

• Из металлополимерных труб:

- до начала монтажа трубопроводов необходимо выполнить следующие подготовительные операции отобрать трубы и соединительные детали прошедшие входной контроль, разметить трубу в соответствии с проектом или по месту с учетом припуска на последующую обработку при максимальном использовании материала труб. Разметка труб может быть осуществлена стандартными мерительными инструментами: измерительной линейкой, складным метром ,рулеткой а также специально изготовленным шаблоном и разметочным приспособлением. Риски для отрезки на трубе наносятся карандашом или маркером. Недопустимо нанесение царапин или надрезов на поверхности трубы;

- разрезку труб следует производить согласно разметке, ножницами под углом 90° к оси трубы не допуская смятия трубы и образования заусенцев. Отклонение плоскости реза не должно превышать 5°. Для устранения погрешностей торцов труб необходимо осуществлять калибровку концов труб с помощью развертки. Овальность торцов труб должна быть не более 1 %.

- вариант соединения с обжимной гайкой состоит из следующих операций: для изгиба трубы с радиусом < 5dн (наружный диаметр) необходимо применять пружину;

используя пружину, выпрямить лишние искривления трубы приблизительно 150 - 160 мм;

специальными ножницами обрезать трубу под углом 90° к оси трубы; обработать поверхность трубы калиброванной разверткой (сначала стороной 1 на глубину риски на наружной поверхности развертки, затем стороной 2 снять внутреннюю фаску);

надеть на трубу латунную обжимную гайку;

вручную запрессовать соединительный элемент до упора на глубину для труб наружным диаметром, мм: 16 - 8; 20 - 10; 25 - 1 2;

- соединение трубы с фасонными деталями, имеющими наружную резьбу, осуществляется по сопрягаемым поверхностям деталей без уплотнения резьбовой гайки. Для присоединения труб к деталям, имеющим внутреннюю резьбу, необходимо использовать ниппель с уплотнением резьбовой части;

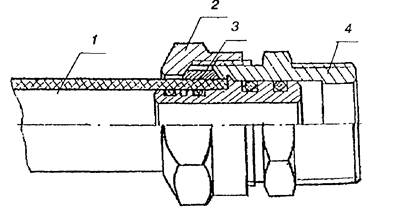

- для присоединения к приборам, имеющим внутреннюю резьбу, можно применять соединение с обжимной гайкой и обжимным кольцом с уплотнением резьбовой части рисунок 4;

- уплотнение резьбовых соединений со стальными трубопроводами и арматурой может быть осуществлено льняной прядью лентой ФУМ или любым другим уплотнительным материалом;

Рисунок 4. Соединение с обжимной гайкой и обжимным кольцом.

1 - металлополимерная труба; 2 - обжимная гайка; 3 -

разрезное обжимное

упругое кольцо; 4 - соединительная вставка с наружной резьбой.

• Из труб ПЭ-С:

- до начала монтажа трубопровода систем холодного и горячего водоснабжения и отопления из труб ПЭ-С необходимо: отобрать трубы и соединительные детали, прошедшие входной контроль; разметить трубы в соответствии с проектом или по месту с учетом припуска на соединение и с учетом увеличения длины за счет установки соединительных деталей; разрезать трубы согласно разметке специальным инструментом (труборезом для пластмассовых труб). Разрезку трубы делают согласно разметке специальными ножницами, не допуская смятия трубы и образования заусенцев. Овальность торцов труб должна быть не более 5 %. Отклонение плоскости реза от перпендикуляра к оси трубы не должно превышать 5°;

- монтаж соединений труб ПЭ-С с деталями следует осуществлять при температуре окружающей среды не менее -10 °С;

- соединение трубы ПЭ-С и латунных деталей компрессионного типа выполняют в следующем порядке:

а) надевают накидную гайку на трубу;

б) надевают разрезное обжимное кольцо на трубу;

в) сопрягают трубу с ниппельной частью соединения;

г) затягивают накидную гайку на резьбовую часть соединения;

- резьбовую часть накидной гайки надевают на трубу в сторону резьбовой части соединения;

- разрезное кольцо надевают на трубу так, чтобы край кольца отступал от края трубы на 0,5 - 1 мм;

- труба должна быть насажена до упора ниппельной части соединительной детали. Не допускается применять какие-либо смазки и пасты с целью более легкой насадки трубы на ниппельную часть соединительной детали;

- накидную гайку, зажимающую разрезное кольцо, затягивают при помощи ключей для предотвращения передачи усилия перекручивания при затяжке на трубу. Не допускается прокручивание соединительной детали относительно трубы после затяжки накидной гайки;

- соединение трубы ПЭ-С и латунных деталей прессового типа выполняют в следующем порядке:

а) надевают напрессовочную гильзу на трубу;

б) расширяют конец трубы с помощью специального инструмента;

в) сопрягают трубу с ниппельной частью соединения;

г) запрессовывают гильзу на ниппельную часть соединительной детали;

- переход системы трубопроводов из труб ПЭ-С на стальные трубопроводы, а также на другие системы трубопроводов из пластмасс или комбинированные трубопроводы, присоединение запорно-регулирующей арматуры, получение разъемных соединений выполняют специальными латунными соединительными деталями;

- при сборке узлов резьбовые соединения должны быть уплотнены. В качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды до 95 °С включительно следует применять ленту из фторопластового уплотнительного материала (ФУМ) и прочие герметики. Для резьбовых соединений применяют другие уплотнительные материалы, обеспечивающие герметичность соединений при температуре теплоносителя 95 °С, допущенные к применению в системах хозяйственно-питьевого водоснабжения в качестве уплотнителей резьбовых частей и прошедшие согласование органов санэпиднадзора в установленном порядке;

- гнутье труб ПЭ-С производится в холодном или горячем состоянии в зависимости от необходимого радиуса изгиба;

- наименьший радиус изгиба трубы при гнутье в холодном состоянии не должен быть менее пяти наружных диаметров, а в горячем - не менее 2,5 диаметра трубы;

- при необходимости изгиба и фиксации в холодном состоянии с малым радиусом следует использовать фиксатор загиба;

- для гнутья трубы в горячем состоянии необходимо использовать горячий воздух и внутреннюю спиральную пружину. Не допускается нагрев трубы открытым пламенем;

- максимальная температура нагрева 130 °С. После нагрева согнутую в нужное положение и зафиксированную трубу следует охладить в воде или на воздухе.

4. Крепление трубопроводов.

Фиксация трубопроводов в проектном положении выполняется при помощи хомутов, фиксаторов, скоб и других крепежных изделий. Крепления должны иметь поверхность, исключающую возможность механического повреждения труб.

5. Выверка трубопроводов.

2.2.2. Установка отопительных приборов

Монтаж отопительных приборов должен осуществляться по технологии, обеспечивающей их сохранность и герметичность соединений в соответствии с действующими строительными нормами и правилами и эксплуатационными документами изготовителя.

Монтаж отопительных приборов осуществлять в следующей последовательности:

а) разметка мест установки средств крепления;

б) установка крепежных элементов и крепление их к строительным конструкциям;

в) установка отопительного прибора;

г) подсоединение к трубопроводам системы отопления.

Радиаторы всех типов следует устанавливать на расстояниях не менее:

- 60 мм - от пола,

- 50 мм - от нижней поверхности подоконных досок;

- 25 мм - от поверхности штукатурки стен, если другие размеры не указаны изготовителем;

В помещениях лечебно-профилактических и детских учреждений радиаторы следует устанавливать на расстоянии не менее 100 мм от пола и 60 мм от поверхности стены.

При отсутствии подоконной доски расстояние 50 мм следует принимать от верха прибора до низа оконного проема.

При открытой прокладке трубопроводов расстояние от поверхности ниши до отопительных приборов должно обеспечивать возможность прокладки подводок к отопительным приборам по прямой линии.

Конвекторы должны устанавливаться на расстоянии:

- не менее 20 мм от поверхности стен до оребрения конвектора без кожуха; вплотную или с зазором не более 3 мм от поверхности стены до оребрения нагревательного элемента настенного конвектора с кожухом;

- не менее 20 мм от поверхности стены до кожуха напольного конвектора. Расстояние от верха конвектора до низа подоконной доски должно быть не менее 70 % глубины конвектора.

Расстояние от пола до низа настенного конвектора с кожухом или без кожуха должно быть не менее 70 % и не более 150 % глубины устанавливаемого отопительного прибора.

При ширине выступающей части подоконной доски от стены более 150 мм расстояние от ее низа до верха конвекторов с кожухом должно быть не менее высоты подъема кожуха, необходимой для его снятия.

Присоединение конвекторов к трубопроводам отопления следует выполнять на резьбе или на сварке.

Гладкие и ребристые трубы следует устанавливать на расстоянии не менее 200 мм от пола и подоконной доски до оси ближайшей трубы и 25 мм от поверхности штукатурки стен.

Расстояние между осями смежных труб должно быть не менее 200 мм.

При установке отопительного прибора под окном его край со стороны стояка, как правило, не должен выходить за пределы оконного проема. При этом совмещение вертикальных осей симметрии отопительных приборов и оконных проемов не обязательно.

В однотрубной системе отопления с односторонним присоединением отопительных приборов, открыто прокладываемый стояк должен быть расположен, как правило, на расстоянии 150 ± 50 мм от кромки оконного проема, а длина подводок к отопительным приборам должна быть не более 400 мм.

Отопительные приборы следует устанавливать на кронштейнах или на подставках, изготовляемых в соответствии со стандартами, техническими условиями или рабочей документацией.

Число кронштейнов следует устанавливать из расчета один на 1 м поверхности нагрева чугунного радиатора, но не менее трех на радиатор (кроме радиаторов в две секции), а для ребристых труб - по два на трубу.

Вместо верхних кронштейнов разрешается устанавливать радиаторные планки, которые должны быть расположены на 2/3 высоты радиатора.

Кронштейны следует устанавливать под шейки радиаторов, а под ребристые трубы - у фланцев.

При установке радиаторов на подставках число последних должно быть:

- две - при числе секций до 10;

- три - при числе секций более 10.

При этом верх радиатора должен быть закреплен.

Число креплений на блок конвектора без кожуха следует принимать:

- при однорядной и двухрядной установке - два крепления к стене или полу;

- при трехрядной и четырехрядной установке - три крепления к стене или два крепления к полу.

Для конвекторов, поставляемых в комплекте со средствами крепления, число креплений определяется заводом-изготовителем согласно стандартам на конвекторы.

Кронштейны под отопительные приборы следует крепить к бетонным стенам дюбелями, а к кирпичным стенам - дюбелями или заделкой кронштейнов цементным раствором марки не ниже 100 на глубину не менее 100 мм (без учета толщины слоя штукатурки).

Применение деревянных пробок для заделки кронштейнов не допускается.

Оси соединяемых стояков стеновых панелей со встроенными нагревательными элементами при установке должны совпадать.

Соединение стояков следует выполнять на сварке внахлестку (с раздачей одного конца трубы или соединением без резьбовой муфтой).

Присоединение трубопроводов к воздухонагревателям (калориферам, отопительным агрегатам) должно выполняться на фланцах, резьбе, сварке или сильфонной подводке из гибких нержавеющих труб.

Всасывающие и выхлопные отверстия отопительных агрегатов до пуска их в эксплуатацию должны быть закрыты.

Вентили и обратные клапаны должны устанавливаться таким образом, чтобы среда поступала под клапан.

Обратные клапаны необходимо устанавливать горизонтально или строго вертикально в зависимости от их конструкции.

Направление стрелки на корпусе должно совпадать с направлением движения среды.

Шпиндели кранов двойной регулировки и регулирующих проходных кранов следует устанавливать вертикально при расположении отопительных приборов без ниш, а при установке в нишах - под углом 45° вверх.

Шпиндели трехходовых кранов необходимо располагать горизонтально.

Термометры и термодатчики монтируются на трубопроводах в соответствии с требованиями технической документации, производителя и рабочей документацией.

Запорно-регулирующая арматура, контрольно-измерительные приборы и предохранительные устройства должны монтироваться в предусмотренных проектом интегрированных источников тепла и обеспечивающих свободный доступ к ним.

2.3. Испытания систем отопления

По завершении монтажных работ должны быть выполнены испытания систем отопления, индивидуальные испытания смонтированного оборудования, а также тепловое испытание систем отопления на равномерный прогрев отопительных приборов в соответствии с СП 73.13330.2012

Испытания должны производиться до начала отделочных работ.

Требования по проведению испытаний трубопроводов:

- из медных труб изложены в СП 40-108-2004;

- из металлополимерных труб изложены в СП 40-102-98;

- из труб ПЭ-С изложены в СП 41-109-2005.

Испытания отопительных приборов производят в соответствии с ГОСТ 31311-2005.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Контроль и оценку качества работ при монтаже систем отопления выполняют в соответствии с требованиями нормативных документов:

СП 48.13330.2011 «Организация строительства».

СП 73.13330.2012 «Внутренние санитарно-технические системы»;

СП 40-108-2004 «Проектирование и монтаж внутренних систем водоснабжения и отопления зданий из медных труб»;

СП 41-109-2005 «Проектирование и монтаж внутренних систем водоснабжения и отопления зданий с использованием труб из «сшитого» полиэтилена»;

СП 40-102-98 «Проектирование и монтаж трубопроводов систем отопления с использованием металлополимерных труб»;

ГОСТ 31311-2005 «Приборы отопительные. Общие технические условия».

Входной контроль качества труб и соединительных деталей осуществляется строительно-монтажной организацией, допущенной к выполнению работ по монтажу трубопроводов из полимерных материалов.

Входной контроль включает следующие операции:

- проверка целостности упаковки;

- проверка маркировки труб и соединительных деталей на соответствие технической документации;

- внешний осмотр наружной поверхности труб и соединительных деталей, а также внутренней поверхности соединительных деталей;

- измерение и сопоставление наружных и внутренних диаметров и толщины стенок труб с требуемыми диаметрами. Измерения следует производить не менее чем по двум взаимно перпендикулярным диаметрам. Результаты измерений должны соответствовать величинам, указанным в технической документации на трубы и соединительные детали. Овальность концов труб и соединительных деталей, выходящая за пределы допускаемых отклонений, не разрешается.

Не допускается использовать для строительства трубы и соединительные детали с технологическими дефектами, царапинами и отклонениями от допусков больше, чем предусмотрено стандартом или техническими условиями.

При приемке в эксплуатацию систем отопления контроль качества монтажных работ выполняется путем проведения наружного осмотра, инструментальной и технической проверки. При этом контролируется следующее:

- соответствие смонтированной системы проекту;

- соответствие проекту мест расположения крепежных элементов и способов фиксации трубных изделий в них, обеспечение надежного крепления трубопроводов;

- отсутствие изломов в соединениях; соответствие величины уклонов горизонтальных трубопроводов проектным требованиям; отсутствие отклонения стояков от вертикальности, превышающего нормативные требования;

- качество поверхности, точность установки, комплектность, надежность крепления отопительных приборов и отсутствие в них засоров;

- герметичность трубопроводов.

Таблица 4. Карта операционного контроля монтажа систем отопления

|

Технологический процесс |

Контролируемые показатели |

Измерительный инструмент |

Вид контроля |

|

Разметка мест прокладки трубопроводов и установка креплений |

Соблюдение проектных уклонов, соосности трубопроводов, вертикальности стояков |

Складной металлический метр, отвес, уровень |

Постоянный 100 %. Визуально. Соответствие проекту |

|

Прочность установки кронштейнов |

- |

Постоянный 100 %. Визуально. Пробный отрыв |

|

|

Сборка деталей и узлов трубопроводов |

Правильность и прочность заделки стыков, отсутствие перекосов |

- |

Постоянный 100 %. Визуально. |

|

Крепление узлов и трубопроводов к кронштейнам хомутами |

Направление раструбов труб и фасонных частей (против тока воды) |

- |

Постоянный 100 %. Визуально |

|

Разметка мест установки отопительных приборов, сверление отверстий под крепление (или пристрелка подкладок под кронштейны) |

Высота установки прибора, глубина, диаметр отверстий |

Уровень, складной металлический метр |

Постоянный 100 %. Визуально |

|

Установка и крепление прибора |

Фиксация положения и крепления прибора |

- |

Визуально. Постоянный 100 % |

|

Установка запорно- регулирующей и водоразборной арматуры |

Правильность установки и уплотнения резьбовых соединений запорно-регулирующей и водоразборной арматуры |

- |

Визуально. Постоянный 100 % |

|

Заполнение системы водой |

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

Монтаж трубопроводов систем отопления должен производиться в соответствии с требованиями безопасности, санитарии и гигиены труда, устанавливаемыми строительными нормами и правилами по безопасности труда в строительстве.

Перед допуском к работе по монтажу систем отопления руководители организаций обязаны обеспечить обучение и проведение инструктажа по безопасности труда на рабочем месте.

К выполнению работ на высоте допускаются лица не моложе 18 лет, прошедшие медицинский осмотр без противопоказаний к выполнению работ на высоте, имеющие профессиональные навыки, прошедшие обучение безопасным методам и приемам работ и получившие соответствующее удостоверение.

К электросварочным работам допускаются лица, прошедшие соответствующее обучение, инструктаж и проверку знаний правил безопасной работы с оформлением в специальном журнале и имеющие квалификационное удостоверение. К электросварочным работам на высоте не допускаются лица, имеющие медицинские противопоказания.

К работе с электрифицированным инструментом допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные правилам пользования инструментом, безопасности труда и имеющие группу по электробезопасности не ниже II, а для подключения и отключения электроточек с группой не ниже III. Весь электрифицированный инструмент подлежит учету и регистрации в специальном журнале. На каждом экземпляре инструмента должен стоять учетный номер. Наблюдение за исправностью и своевременным ремонтом электрифицированного инструмента возлагается на отдел главного механика строительной организации. Перед выдачей электрифицированного инструмента необходимо проверить его исправность (отсутствие замыкания на корпус, изоляцию у питающих проводов и рукояток, состояние рабочей части инструмента) и работу его на холостом ходу.

Ответственность за правильную организацию безопасного ведения работ на объекте возлагается на производителя работ и мастера.

Допуск посторонних лиц, а также работников в нетрезвом состоянии на территорию строительной площадки, в производственные, санитарно-бытовые помещения и на рабочие места запрещается.

Монтаж следует вести только при наличии проекта производства работ, технологических карт или монтажных схем. При отсутствии указанных документов монтажные работы вести запрещается.

Порядок выполнения монтажа определенный проектом производства работ, должен быть таким, чтобы предыдущая операция полностью исключала возможность производственной опасности при выполнении последующих.

Заготовка и подгонка труб должны выполняться в заготовительных мастерских. Выполнение этих работ на подмостях, предназначенных для монтажа трубопроводов, запрещается.

Запрещается нахождение людей под устанавливаемым оборудованием, монтажными узлами оборудования и трубопроводов до их окончательного закрепления.

Монтаж оборудования, трубопроводов вблизи электрических проводов (в пределах расстояния, равного наибольшей длине монтируемого узла или звена трубопровода) производится при снятом напряжении или при защите электропроводов от механического повреждения диэлектрическими коробами.

При невозможности снятия напряжения работы следует производить по наряду-допуску, утвержденному в установленном порядке.

В процессе выполнения сборочных операций трубопроводов и оборудования совмещение отверстий и проверка их совпадения в монтируемых деталях должны производиться с использованием специального инструмента (конусных оправок, сборочных пробок и др.). Проверять совпадение отверстий в монтируемых деталях пальцами рук не допускается.

Испытания оборудования и трубопроводов должны проводиться под непосредственным руководством специально выделенного лица из числа специалистов монтажной организации.

Перед испытанием оборудования необходимо:

- руководителю работ ознакомить персонал, участвующий в испытаниях, с порядком проведения работ и с мероприятиями по безопасному их выполнению;

- предупредить работающих на смежных участках о времени проведения испытаний;

- провести визуальную, а при необходимости с помощью приборов проверку крепления оборудования, состояния изоляции и заземления электрической части, наличия и исправности арматуры, пусковых и тормозных устройств, контрольно-измерительных приборов и заглушек;

- оградить и обозначить соответствующими знаками зону испытаний;

- при необходимости установить аварийную сигнализацию;

- обеспечить возможность аварийного выключения испытуемого оборудования;

- проверить отсутствие внутри и снаружи оборудования посторонних предметов;

- обозначить предупредительными знаками временные заглушки, люки и фланцевые соединения;

- определить места и условия безопасного пребывания лиц, занятых испытанием;

- привести в готовность средства пожаротушения и обслуживающий персонал, способный к работе по ликвидации пожара;

- обеспечить освещенность рабочих мест не менее 50 лк;

- определить лиц, ответственных за выполнение мероприятий по обеспечению безопасности, предусмотренных программой испытаний.

Устранение недоделок на оборудовании, обнаруженных в процессе испытания, следует производить после его отключения и полной остановки.

Осмотр оборудования при проведении испытания разрешается производить после снижения испытательного давления до рабочего.

Испытание оборудования и трубопроводов под нагрузкой следует производить после испытания его вхолостую.

Начинать испытание оборудования разрешается только после своевременного предупреждения окружающих лиц и получения разрешения руководителя испытаний.

В процессе проведения испытаний оборудования не допускается:

- снимать защитные ограждения;

- открывать люки, ограждения, чистить и смазывать оборудование, прикасаться к его движущимся частям;

- производить проверку и исправление электрических цепей, электрооборудования и приборов автоматики.

Обстукивание сварных швов непосредственно во время испытаний трубопроводов и оборудования не допускается.

Дефекты трубопроводов следует устранять после снижения давления до атмосферного.

При монтаже и испытаниях трубопроводов запрещается прислонять к ним лестницы и стремянки, ходить по трубопроводу. Запрещается обстукивать трубы молотком или оттягивать их от стенок траншеи или строительных конструкций.

Эксплуатация строительных машин (подъемных механизмов, средств малой механизации), включая техническое обслуживание, должна осуществляться в соответствии с требованиями СНиП 12-03-2001 и инструкциями заводов-изготовителей. Эксплуатация грузоподъемных механизмов, кроме того, должна производиться с учетом ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов».

Места выполнения электросварочных работ открытой дугой должны быть ограждены с помощью несгораемых ширм, щитов и т.п.

Для предохранения от падающих при электросварке капель расплавленного металла и шлака под местом сварки в местах прохода людей необходимо устанавливать плотный помост, покрытый листами кровельного железа или асбестового картона.

Погрузочно-разгрузочные работы следует выполнять в соответствии с ГОСТ 12.3.002-75*, ГОСТ 12.3.009-76*.

Погрузочно-разгрузочные работы необходимо выполнять механизированным способом при помощи подъемно-транспортного оборудования и средств малой механизации. Поднимать грузы вручную следует в исключительных случаях, соблюдая нормы, установленные действующими документами.

Руководители монтажных организаций обязаны обеспечить рабочих, инженерно-технических работников и служащих спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с нормативными требованиями.

Все лица, находящиеся на строительной площадке, обязаны носить защитные каски. Рабочие и инженерно-технические работники без защитных касок и других необходимых средств индивидуальной защиты к выполнению работ по монтажу трубопроводов не допускаются.

Рабочие и служащие, получающие средства индивидуальной защиты (респираторы, противогазы, предохранительные пояса, каски и др.), обязательно должны быть обучены правилам пользования ими.

Все работы по монтажу трубопроводов вести в присутствии и под руководством ответственных ИТР в соответствии с правилами производства и приемки работ согласно СП 73.13330.2012 при строгом соблюдении требований безопасности труда согласно:

- СП 48.13330.2011 «Организация строительства»;

- СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие положения»;

- СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

- ППБ 01-03 «Правила пожарной безопасности в Российской Федерации»;

- СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ»;

- СП 12-135-2003 «Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда».

5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

Механизация строительных и специальных строительных работ должна быть комплексной и осуществляться комплектами строительных машин, оборудования, средств малой механизации, необходимой монтажной оснастки, инвентаря и приспособлений.

Средства малой механизации, оборудование, инструмент и технологическая оснастка, необходимые для выполнения гидроизоляционных работ, должны быть скомплектованы в нормокомплекты в соответствии с технологией выполняемых работ.

При выборе машин и установок необходимо предусматривать варианты их замены в случае необходимости. Если предусматривается применение новых строительных машин, установок и приспособлений, необходимо указывать наименование и адрес организации или предприятия-изготовителя.

Примерный перечень основного необходимого оборудования, машин, механизмов и инструментов для производства работ приведен в таблице 5.

|

№ п/п |

Наименование машин, механизмов, станков, инструментов и материалов |

Марка |

Ед. изм. |

Количество |

|

1. |

Пистолет-краскораспылитель производительностью 600 м3/ч |

СО-72 |

шт. |

1 |

|

2. |

Компрессор производительностью 20 - 30 м3/ч |

СО-7А |

шт. |

1 |

|

3. |

Ключи гаечные с открытым зевом двухсторонние |

набор |

2 |

|

|

4. |

Напильники плоские квадратные, трехгранные, круглые, полукруглые с насечкой № 1, 2, 3 |

набор |

2 |

|

|

5. |

Молоток слесарный стальной |

шт. |

2 |

|

|

6. |

Зубило слесарное |

шт. |

2 |

|

|

7. |

Отвертка слесарно-монтажная (комплект) |

набор |

1 |

|

|

8. |

Плоскогубцы комбинированные |

шт. |

2 |

|

|

9. |

Кернер |

шт. |

2 |

|

|

10. |

Ножницы ручные для резки металла |

шт. |

1 |

|

|

11. |

Чертилка |

шт. |

2 |

|

|

12. |

Тиски слесарные с ручным приводом |

шт. |

1 |

|

|

13. |

Линейка измерительная металлическая |

шт. |

2 |

|

|

14. |

Рулетка измерительная металлическая |

шт. |

1 |

|

|

15. |

Штангенциркуль ШЦ-1 |

шт. |

2 |

|

|

16. |

Уровень строительный УС2-П |

шт. |

2 |

|

|

17. |

Отвес стальной строительный |

шт. |

2 |

|

|

18. |

Домкрат реечный |

ДР-3,2 |

шт. |

1 |

|

19. |

Сверлильная машина |

ИЭ-1035 |

шт. |

1 |

|

20. |

Шлифовальная машина электрическая |

Ш-178-1 |

шт. |

1 |

|

21. |

Гайковерт электрический |

ИЭ-3115Б |

шт. |

1 |

|

22. |

Шуруповерт электрический |

ИЭ-3602-А |

шт. |

1 |

|

23. |

Каски строительные |

|

шт. |

4 |

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Технико-экономические показатели рассчитаны на монтаж трубопровода из стальных труб систем отопления и установку конвектора.

Состав комплексной бригады по монтажу приведен в таблице 6.

Таблица 6. Состав бригады

|

Профессия |

Количество рабочих |

Общее количество рабочих |

|

Монтажник систем отопления |

|

4 |

|

4 разряда |

1 |

|

|

3 разряда |

1 |

|

|

Монтажник систем отопления: |

|

|

|

4 разряда |

1 |

|

|

3 разряда |

1 |

Затраты труда на монтаж трубопровода системы отопления и установку отопительного оборудования подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтно-строительные работы» (представлены в таблице 7)

Продолжительность работ на монтаж определяется графиком производства работ, представленным в таблице 8.

Технико-экономические показатели составляют:

|

- затраты труда рабочих, чел.-час. |

18,5 |

|

|

- продолжительность работ, час. |

9,25 |

|

Таблица 7. Калькуляция затрат труда и машинного времени

|

№ п/п |

Обоснование (ЕНиР и др. нормы) |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Норма времени |

Затраты труда |

||

|

рабочих, чел.-ч. |

машиниста, чел.-ч. (работа машин, маш.-ч.) |

рабочих, чел.-ч. |

машиниста, чел.-ч. (работа машин, маш.-ч.) |

|||||

|

1 |

Е9-1-2, № 5е |

Прокладка стальных труб диаметром 25 мм |

1 м |

50 |

0,27 |

- |

13,5 |

- |

|

2 |

Е9-1-10, № 2е |

Установка конвектора |

1 блок |

5 |

1,0 |

|

5,0 |

|

|

|

|

ИТОГО: |

|

|

|

|

18,5 |

|

Таблица 8. Календарный план производства работ

|

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Затраты труда |

Состав звена |

Продолжительность, ч |

Рабочие часы |

|||||

|

рабочих, чел/ч |

машиниста, чел/ч (работа машин, маш/ч) |

2 |

4 |

6 |

8 |

10 |

|||||

|

Прокладка стальных труб диаметром 25 мм |

1 м |

50 |

13,5 |

|

Мон. 4 р - 1 3 р - 1 |

6,75 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

Установка конвектора |

1 блок |

5 |

5,0 |

|

Мон. 4 р - 1 3 р - 1 |

2,5 |

|

|

|

|

|

|

|

|

||||||||||

|

ИТОГО: |

9,25 |

|

|||||||||