НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Стандарт организации

Автомобильные дороги

УСТРОЙСТВО ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД

Часть 7

Строительство оснований с использованием

асфальтобетонного гранулята

СТО НОСТРОЙ 2.25.35-2011

Москва 2012

Предисловие

|

1 РАЗРАБОТАН |

Обществом с ограниченной ответственностью «МАДИ-плюс» |

|

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ |

Комитетом по транспортному строительству Национального объединения строителей, протокол от 21 ноября 2011 г. № 10 |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Решением Совета Национального объединения строителей, протокол от 5 декабря 2011 г. № 22 |

|

4 ВВЕДЕН |

ВПЕРВЫЕ |

СОДЕРЖАНИЕ

(Измененная редакция. Изм. № 1)

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей, утвержденной Решением Совета Национального объединения строителей от 20 апреля 2011 года.

Стандарт направлен на реализацию в Национальном объединении строителей Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений» и иных законодательных и нормативных актов, действующих в области градостроительной деятельности.

Авторский коллектив: канд. техн. наук В.М. Олъховиков, канд. техн. наук Л.Б. Балашов, канд. техн. наук Г.С. Бахрах, канд. техн. наук Л.Б. Каменецкий, инженер О.Н. Нагаевская, докт. техн. наук B.C. Прокопец, Ю.Н. Розов, канд. техн. наук О.А. Рычкова, канд. техн. наук С.Ф. Филатов, канд. техн. наук С.Г. Фурсов, Г.С. Горлина, Н.П. Кинаева, С.Ю. Розов.

Работа выполнена под руководством докт. техн. наук, проф. В.В. Ушакова (МАДИ) и канд. техн. наук Л.А. Хвоинского (СРО НП «МОД «СОЮЗДОР-СТРОЙ»),

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

|

Автомобильные дороги УСТРОЙСТВО ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД Часть 7 Строительство оснований с использованием асфальтобетонного гранулята Roads Construction of the bases of road pavements Part 7. Construction of the bases using asphalt granulate |

1 Область применения

Настоящий стандарт распространяется на автомобильные дороги с основаниями, устроенными с использованием асфальтобетонного гранулята, и устанавливает правила производства работ и контроля их выполнения.

Положения раздела 6 являются рекомендуемыми.

(Измененная редакция. Поправка)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и своды правил:

ГОСТ 427-75 Линейки измерительные механические. Технические условия

ГОСТ 5180-84 Грунты. Методы лабораторного определения физических характеристик

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 23558-94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия

ГОСТ 23735-79 Смеси песчано-гравийные для строительных работ. Технические условия

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 25100-95 Грунты. Классификация

ГОСТ 25607-2009 Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

ГОСТ 28514-90 Строительная геотехника. Определение плотности грунтов методом замещения объема

ГОСТ 30491-97 Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ Р 52128-2003 Эмульсии битумные дорожные. Технические условия

СНиП 3.06.03-85 Автомобильные дороги

СНиП 2.05.02-85 Автомобильные дороги

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция. Изм. № 1)

3 Термины и определения

3.1 агрегатный состав асфальтобетонного гранулята: Распределение гранул измельченного старого асфальтобетона по размерам при его сухом или мокром рассеве.

3.2 асфальтобетонный гранулят: Измельченный старый асфальтобетон.

3.3 асфальтобетонный лом: Куски асфальтобетона, образующиеся при разрушении асфальтобетонного покрытия рыхлителем, установленным на бульдозере или автогрейдере, отбойными молотками и др.

3.4 асфальтогранулобетон: Уплотненная асфальтогранулобетонная смесь.

3.5 асфальтогранулобетонная смесь: Смесь, состоящая из асфальтобетонного гранулята в количестве не менее 60 % от массы зернистого материала, скелетного материала, органического и/или минерального вяжущего и воды.

3.6 грунтобетон: Уплотненная грунтобетонная смесь.

3.7 грунтобетонная смесь: Смесь, состоящая из асфальтобетонного гранулята в количестве менее 60 % от массы зернистого материала, грунта, органического и/или минерального вяжущего и воды.

3.8 зернистый материал: Смесь, состоящая из асфальтобетонного гранулята и скелетного материала.

3.9 скелетный материал: Щебень, песок, песчано-гравийная смесь, щебеночно-песчано-гравийная смесь.

4 Общие положения

4.1 Асфальтобетонный гранулят образуется при фрезеровании асфальтобетонного покрытия или при дроблении асфальтобетонного лома на дробильно-сортировочной установке. Он имеет непрерывный агрегатный состав (распределение гранул по размерам), который часто соответствует требованиям, предъявляемым к зерновому составу минеральной части горячих пористых асфальтобетонных смесей для нижних слоев покрытий и оснований по ГОСТ 9128.

4.2 Наибольшее количество асфальтобетонного гранулята получается при ремонте асфальтобетонного покрытия или реконструкции автомобильной дороги с использованием «холодных» фрезерных машин.

Если ремонтные работы осуществляют методом холодной регенерации в соответствии с ОС-568-р [1], то асфальтобетонный гранулят чаще всего используют на месте или вывозят на другие дорожные объекты, притрассовые складские площадки, асфальтобетонные заводы, площадки со смесительными установками.

4.3 Применение различных минеральных материалов для устройства слоев основания дорожной одежды при строительстве автомобильных дорог регламентируется СНиП 3.06.03.

4.4 В зависимости от содержания асфальтобетонного гранулята в материале слоя основания различают асфальтогранулобетонные смеси, где асфальтобетонный гранулят составляет 60 % и более от массы зернистого материала (смесь асфальтобетонного гранулята и необработанного битумом скелетного материала), и грунтобетонные смеси из крупнообломочного грунта по ГОСТ 25100 с содержанием менее 60 % асфальтобетонного гранулята.

4.5 Обычно в асфальтогранулобетонные и грунтобетонные смеси кроме зернистого материала входят органическое и (или) минеральное вяжущее и вода.

4.6 В зависимости от вида вяжущего, вводимого при приготовлении асфальтогранулобетонных смесей, их подразделяют на следующие типы согласно ОС-568-р [1]:

- А - без добавления вяжущего;

- Э - с добавлением битумной эмульсии;

- В - с добавлением вспененного битума;

- М - с добавлением минерального вяжущего (обычно цемента или извести);

- К - с добавлением комплексного вяжущего (обычно битумной эмульсии и цемента).

4.7 Благодаря наличию в асфальтобетонном грануляте битума, конструктивный слой из него получается более плотным, чем из других минеральных материалов, уплотняемых в холодном состоянии. Чем больше содержание асфальтобетонного гранулята в асфальтогранулобетонных и грунтобетонных смесях, тем при прочих равных условиях лучше физико-механические свойства конструктивного слоя.

4.8 Асфальтогранулобетон и грунтобетон являются связными материалами, поэтому слои оснований из этих материалов работают на изгиб.

Введение в зернистый материал вяжущего позволяет повысить значения расчетных параметров слоя основания и снизить его толщину или толщину покрытия.

4.9 Для обработки зернистого материала используют вспененный битум, битумную эмульсию, минеральные вяжущие (цемент, известь и др.) или комплексное вяжущее (органическое плюс минеральное).

5 Свойства применяемых материалов

5.1 Содержание зерен крупнее 5 мм в асфальтогранулобетонной смеси должно быть не менее 45 %.

5.2 Агрегатный состав асфальтогранулобетонных смесей должен соответствовать требованиям таблицы 2 для пористых смесей по ГОСТ 9128 (см. приложение А), а для грунтобетонных смесей - требованиям таблицы 3 для смеси № С6 по ГОСТ 25607 (см. приложение Б).

5.3 В качестве скелетного материала, входящего наряду с асфальтобетонным гранулятом в состав асфальтогранулобетонной и грунтобетонной смеси, используют щебень по ГОСТ 8267, песок по ГОСТ 8736, смеси песчано-гравийные по ГОСТ 23735, смеси щебеночно-гравийно-песчаные по ГОСТ 25607.

5.4 Для укрепления зернистого материала используют:

- битумную эмульсия класса ЭБК-3 по ГОСТ Р 52128;

- цемент марки 400 или 300 по ГОСТ 30515;

- известь по ГОСТ 9179.

5.5 Показатели физико-механических свойств асфальтогранулобетона в возрасте 7 суток должны соответствовать требованиям, указанным в таблице 1.

Таблица 1 - Показатели физико-механических свойств асфальтогранулобетона в возрасте 7 суток

|

Наименование показателя |

Значение показателя |

|

Предел прочности при сжатии R20, МПа, не менее при температуре 20 °С |

1,7 |

|

Водонасыщение по объему W, %, не более |

12 |

|

Водостойкость Кв, не менее |

0,6 |

5.6 Грунтобетонные смеси, укрепленные органическими вяжущими, должны соответствовать требованиям ГОСТ 30491, а укрепленные минеральными или комплексными вяжущими - ГОСТ 23558.

5.7 При испытании кернов из асфальтогранулобетона их водонасыщение не должно превышать 14 %, а коэффициент уплотнения должен быть не ниже 0,97.

6 Конструирование дорожной одежды

6.1 Дорожные основания с использованием смесей из асфальтогранулобетона и грунтобетона применяют при строительстве автомобильных дорог I - IV технических категорий (по СНиП 2.05.02).

Конструирование дорожной одежды с асфальтогранулобетонным и грунтобетонным слоем осуществляют в соответствии с ОДН 218.046-01 [2].

6.2 Значения расчетных параметров асфальтогранулобетона приведены в таблицах 2 - 4.

6.3 Фактические значения кратковременного модуля упругости асфальтогранулобетона могут отличаться от приведенных в таблице 2. При подборе состава расчетное значение кратковременного модуля упругости Ер уточняют по формуле

|

Ер = 630 + 2117 Rp, |

(1) |

где Ер - кратковременный модуль упругости при температуре 20 °С, МПа;

Rp - предел прочности на растяжение при расколе при температуре 20 °С, МПа.

Обычно в 7-дневном возрасте значения Rр составляют от 0,25 до 0,35 МПа (типы В и Э) и от 0,35 до 0,40 МПа (тип К).

Уточненное значение модуля упругости позволяет скорректировать толщину асфальтогранулобетонного слоя или вышележащего слоя покрытия.

Таблица 2 - Значения кратковременного модуля упругости при расчете по допускаемому упругому прогибу

|

Значения кратковременного модуля упругости Еp МПа, при температуре покрытия, °С |

|||||

|

10 |

20 |

30 |

40 |

50 |

|

|

А |

800 |

550 |

350 |

250 |

210 |

|

Э, В |

1200 |

1000 |

700 |

500 |

400 |

|

К |

1400 |

1100 |

900 |

700 |

500 |

|

М |

1200 |

1100 |

1000 |

900 |

800 |

Таблица 3 - Значения характеристик при расчете на растяжение при изгибе

|

Значения характеристик |

||||

|

Кратковременный модуль упругости Еp, МПа |

Среднее сопротивление растяжению при изгибе Ro, МПа |

m |

а |

|

|

А |

900 |

2,50 |

2,5 |

9,0 |

|

Э, В |

2200 |

5,65 |

3,8 |

6,5 |

|

К |

2400 |

6,53 |

4,0 |

6,3 |

|

М |

2400 |

6,00 |

3,8 |

8,0 |

|

Примечание: m и a - параметры, используемые при расчете коэффициента, учитывающего снижение прочности вследствие усталостных явлений [2]. |

||||

Таблица 4 - Значения кратковременного модуля упругости при расчете на длительную нагрузку

|

Значения кратковременного модуля упругости Ер МПа, при температуре покрытия, °С |

||||

|

20 |

30 |

40 |

50 |

|

|

А |

250 |

225 |

200 |

190 |

|

Э, В |

300 |

250 |

220 |

200 |

|

К |

360 |

320 |

280 |

250 |

|

М |

380 |

340 |

300 |

270 |

6.4 Значения расчетных параметров грунтобетона принимают как для укрепленных щебеночно-гравийно-песчаных смесей по таблицам П.3.4 и П.3.6 ОДН 218.046-01 [2] (см. приложение В).

6.5 Толщина асфальтогранулобетонного слоя не должна превышать 20 см из-за трудности уплотнения. При большей толщине асфальтогранулобетон укладывают в два слоя.

7 Подбор состава смесей

7.1 Подбор состава асфальтогранулобетона начинают с определения вида и количества добавляемого к асфальтобетонному грануляту скелетного материала.

Необходимость добавления скелетного материала возникает в следующих случаях:

- не выполняются требования 5.1 и 5.2 для асфальтобетонного гранулята;

- имеющегося в наличии количества асфальтобетонного гранулята недостаточно для получения слоя основания, требуемой по проекту толщины;

- асфальтобетонный гранулят содержит избыточное количество вяжущего.

Вид скелетного материала указан в 5.3.

7.2 Выбирают тип смеси из перечисленных в 4.6. При этом руководствуются следующими соображениями.

Наиболее предпочтительным является тип К, так как он обеспечивает более высокие физико-механические показатели асфальтогранулобетона и быстрое формирование слоя. Вместе с тем он ограничивает время нахождения смеси в рыхлом состоянии из-за схватывания цемента.

Применение смесей типов В и Э обеспечивает одинаковые физико-механические показатели асфальтогранулобетона, но смеси с эмульсией требуют более длительного времени для формирования слоя. Смеси типа В предусматривают наличие у изготовителя устройства для вспенивания битума.

Недостатком смесей типа М является появление в асфальтогранулобетонном слое температурно-усадочных трещин, которые потом провоцируют появление отраженных трещин в покрытии.

7.3 При использовании смесей типа К, включающих цемент, его содержание ограничивают 2 % от массы зернистого материала во избежание усадочного растрескивания.

7.4 Подбор состава асфальтогранулобетона осуществляют в соответствии с ОС-568-р [1], а грунтобетона - в соответствии с ГОСТ 23558, ОДМ [3] и Пособием [4].

7.5 В смеси со вспененным битумом или битумной эмульсией при содержании в них менее 4 % зерен мельче 0,071 мм, включая цемент, добавляют и минеральный порошок.

7.6 Асфальтогранулобетонные смеси в лабораторных условиях готовят в соответствии с пунктами 7.7 - 7.11 ОС-568-р [1]. Влажность зернистого материала до введения вяжущего доводят до 2 %.

7.7 Цилиндрические образцы для определения физико-механических свойств асфальтогранулобетона диаметром 71,4 мм изготавливают на прессе под давлением 7 МПа. В процессе прессования излишек воды удаляется через зазор между нижним пуансоном и формой.

7.8 При назначении дозировки воды различают «влажность смеси при перемешивании» Вn и «влажность смеси при уплотнении» Вy (оптимальная влажность).

Влажность Вn определяют визуально. Для этого несколько навесок по 200 г высушенного зернистого материала смешивают с заданным количеством цемента, добавляют разное количество воды, перемешивают, добавляют эмульсию или разжиженный битум и снова перемешивают.

Вn - это та наименьшая влажность, при которой вяжущее равномерно распределяется в смеси без образования сгустков, и после высыхания смесь имеет равномерную темно-серую или темно-коричневую окраску.

Оптимальную влажность Вy определяют путем изготовления смесей с разным содержанием цемента, эмульсии, воды, после чего формуют образцы. Оптимальной считается влажность, при которой плотность скелета образца достигает максимального значения.

7.9 Для определения оптимального количества органического вяжущего, добавляемого в асфальтогранулобетонную смесь, готовят три смеси с 2 % цемента и добавлением 2,0 %, 2,5 % и 3,0 % эмульсии или 1,0 %, 1,5 % и 2,0 % вспененного битума (все сверх 100 % зернистого материала).

Вместо вспененного вязкого битума можно использовать нагретый до рабочей температуры битум марки БНД 130/200. Его получают разжижением вязкого битума марки БНД 60/90 техническим керосином в количестве от 12 % до 16 % .

Содержание эмульсии или вспененного битума, при котором показатель R20 имеет максимальное значение, является оптимальным.

Часто с увеличением содержания битума прочность асфальтогранулобетона снижается. В этом случае предпочтение следует отдать составу, обеспечивающему более высокое значение плотности скелета образцов.

7.10 Из подобранной смеси изготавливают образцы для определения физикомеханических показателей асфальтогранулобетона.

8 Методы испытания асфальтогранулобетона

8.1 Образцы асфальтогранулобетона испытывают в возрасте 7 суток. Перед испытанием их высушивают до постоянного веса.

8.2 Среднюю плотность асфальтогранулобетона у при подборе состава определяют с погрешностью 0,01 г/см3 по формуле

|

γ = go/V, |

(2) |

где go - масса сухого образца, взвешенного с погрешностью 1 г на воздухе, г;

V - объем образца, см3.

Объем образца V с погрешностью 1 см3 вычисляют по формуле

|

V = hS - 6 |

(3) |

где h - среднее значение высоты образца из четырех замеров штангенциркулем в точках, равноотстоящих друг от друга по окружности образца см, с погрешностью

S - торцевая площадь образца, равная 40 см2;

6 - разница между объемами, определенными геометрическим и гидростатическим методами, см3.

8.3 Среднюю плотность образцов подобранного состава определяют гидростатическим методом в соответствии с разделом 7 ГОСТ 12801. Далее определяют водонасыщение и предел прочности при сжатии в водонасыщенном состоянии в соответствии с разделами 13 и 15 ГОСТ 12801. Время выдерживания образцов в вакуум-приборе и затем при атмосферном давлении составляет 30 минут.

8.4 Прочность при сжатии и водостойкость определяют по разделам 15 и 19 ГОСТ 12801.

8.5 Предел прочности на растяжение при расколе Rp , полученный при испытании кернов, отобранных из слоя основания, позволяет оценить качество строительных работ. Методика испытания изложена в приложении Г.

8.6 Степень уплотнения асфальтогранулобетонного слоя оценивают по отношению значений средней плотности керна и отформованного образца из асфальтогранулобетонной смеси, отобранной с того же участка.

9 Технология производства работ

9.1 Асфальтогранулобетонную смесь готовят в стационарном или полу стационарном смесителе принудительного действия. Преимуществом полустационарной установки является возможность ее размещения вблизи объекта строительства, что сокращает дальность возки смеси.

9.2 Асфальтобетонный гранулят может поступать из разных источников и отличаться по составу. При существенном различии составов асфальтобетонного гранулята его складируют раздельно в виде конусов или призм высотой до 2 м. При большей высоте асфальтобетонный гранулят подвержен слеживанию в жаркую погоду.

Слежавшийся асфальтобетонный гранулят должен быть пропущен через специальный измельчитель, который разминает крупные куски, но не дробит гранулы.

9.3 В смеситель загружают в установленной лабораторией пропорции асфальтобетонный гранулят из разных штабелей, скелетный материал, воду, минеральный порошок (при необходимости), цемент, эмульсию и перемешивают. Затем вводят недостающее количество воды и окончательно перемешивают.

9.4 Приготовленную смесь транспортируют к месту укладки автомобилями-самосвалами и укладывают асфальтоукладчиком слоем заданной толщины.

9.5 После укладки асфальтогранулобетонного слоя асфальтоукладчиком с включенным вибротрамбующим брусом толщина рыхлого слоя уменьшается примерно на 25 %, а после окончательного уплотнения - еще на 5 % - 7 %.

9.6 Уплотнение слоя толщиной более 15 см производят в следующем порядке:

- для предварительного уплотнения комбинированный или гладковальцовый каток массой от 10 до 14 т делает 3 - 4 прохода по одному следу без вибрации, затем 4 - 6 проходов с максимальной амплитудой вибрации и 4 - 6 проходов с минимальной амплитудой;

- для основного уплотнения комбинированный или гладковальцовый каток массой от 16 до 20 т делает 4 - 6 проходов по одному следу без вибрации, 4 - 6 проходов с максимальной амплитудой вибрации и 4 - 6 проходов с минимальной амплитудой;

- для заключительного уплотнения комбинированный каток или каток на пневмошинах массой от 16 до 20 т делает 4 - 6 проходов.

9.7 Уплотнение слоя толщиной до 15 см производят в следующем порядке:

- комбинированный или виброкаток массой от 6 до 8 т делает 3 - 4 прохода без вибрации и 3 - 4 прохода с вибрацией;

- комбинированный или гладковальцовый каток массой от 10 до 16 т делает 3 - 5 проходов;

- каток на пневмошинах массой от 16 до 20 т делает 4 - 6 проходов.

9.8 Об окончании процесса уплотнения судят по отсутствию следа после прохода вальца катка или по стабилизации показаний прибора с легким падающим грузом.

9.9 Подсыпку обочин следует выполнять до укладки асфальтогранулобетонного слоя, чтобы обеспечить упор при уплотнении смеси.

9.10 При использовании в составе асфальтогранулобетона цемента весь технологический процесс от приготовления смеси до ее уплотнения должен быть закончен не позднее, чем за три часа.

9.11 Движение транспорта открывают сразу после окончания работ.

9.12 Устройство покрытия или поверхностной обработки с использованием вспененного битума можно выполнять уже на следующий день, а при использовании битумной эмульсии - после высыхания асфальтогранулобетона до влажности, не превышающей 2 %.

9.13 Перед укладкой покрытия поверхность асфальтогранулобетонного слоя подгрунтовывают эмульсией ЭБК-1 с технологическим перерывом от 2 до 4 часов в зависимости от погодных условий.

9.14 В случае дождя асфальтогранулобетонный слой быстро впитывает воду и в водонасыщенном состоянии подвержен ускоренному износу под воздействием транспорта. Если устройство замыкающего слоя откладывается, поверхность асфальтогранулобетонного слоя необходимо обработать битумной эмульсией и присыпать дробленым песком или высевками.

10 Контроль производства и приемка работ

10.1 Входной и операционный контроль

10.1.1 При входном контроле устанавливают соответствие качества добавляемых к асфальтобетонному грануляту материалов требованиям, указанным в разделе 5 не реже одного раза в 10 смен.

10.1.2 Операционный контроль приготовления смесей включает проверку норм расхода компонентов смеси и ее качества не реже одного раза в смену.

С места проведения работ отбирают образцы смеси и отвозят в лабораторию в емкости или пакете, исключающем испарение воды.

По пункту 2 ГОСТ 5180 определяют влажность смеси и после изготовления из нее образцов и их формирования в соответствии с разделом 8 определяют среднюю плотность, водонасыщение, прочностные показатели, водостойкость, толщину слоя и качество уплотнения.

Последние два показателя определяют по методике, изложенной в приложении Д.

10.2 Приемочный контроль

10.2.1 При осуществлении приемочного контроля проверяют соответствие фактических значений проектным. Объем измерений должен быть не менее 20 % объема измерений при операционном контроле.

10.2.2 Оценивают модуль упругости уложенного слоя на расстоянии 1 м от кромки проезжей части дороги.

Общий модуль упругости дорожной конструкции измеряют либо на поверхности регенерированного слоя, либо на поверхности замыкающего слоя.

Модуль упругости слоя определяют расчетом по ОДН 218.046-01 [2]. Испытание проводят в соответствии с ОДН 218.1.052-2002 [5]. Полученное значение должно быть не ниже расчетного, принятого при проектировании.

10.2.3 Качество уложенного слоя оценивают по результатам испытаний кернов. Их отбирают через 14 суток после укладки слоя в количестве не менее трех на 1000 м2.

По кернам определяют толщину слоя, плотность, прочность при расколе и коэффициент уплотнения (см. раздел 8).

10.2.4 Оценку ровности поверхности в продольном направлении осуществляют в соответствии с пунктом 14.5 СНиП 3.06.03.

10.2.5 Оценку качества выполненных работ производят в соответствии с приложением 2 СНиП 3.06.03 для оснований и покрытий дорожных одежд.

Приложение А

(обязательное)

Агрегатный состав асфальтогранулобетонных смесей

Таблица А.1

В процентах по массе

|

Размер агрегатов, мм, мельче |

||||||||||

|

40 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

0,071 |

|

90 - 100 |

75 - 100 |

64 - 100 |

52 - 88 |

40 - 60 |

28 - 60 |

16 - 60 |

10 - 60 |

8 - 37 |

5 - 20 |

2 - 8 |

Приложение Б

(обязательное)

Агрегатный состав грунтобетонных смесей

Таблица Б.1

В процентах по массе

|

Размер агрегатов, мм, крупнее |

|||||||||

|

120 |

80 |

40 |

20 |

10 |

5 |

2,5 |

0,63 |

0,16 |

0,05 |

|

- |

0 - 5 |

0 - 20 |

40 - 60 |

60 - 80 |

70 - 85 |

75 - 85 |

85 - 95 |

93 - 97 |

95 - 100 |

Приложение В

(обязательное)

Нормативные значения модуля упругости конструктивного

слоя из укрепленных

грунтобетонных смесей

Таблица В.1

|

Вид вяжущего |

Нормативные значения модуля упругости Е, МПа |

|

Жидкие органические вяжущие или вязкие, в т.ч. вспененные и эмульгированные |

450 |

|

Жидкие органические вяжущие или вязкие, в т.ч. вспененные и эмульгированные, совместно с минеральными вяжущими |

950 |

|

Цемент |

1000 |

Приложение Г

(обязательное)

Определение прочности при расколе

Лабораторный образец или керн испытывают по образующей при скорости холостого хода поршня 50 мм/мин и температуре 20 °С. Образец при испытании помещают между прокладками из фанеры, оргалита, пластика длиной не менее длины образца, шириной от 10 до 15 мм и толщиной от 3 до 5 мм. Их закрепляют по концам образца кусочками пластилина.

Предел прочности при расколе Rp МПа, вычисляют по формуле

|

Rp = 6,37Р/(dh), |

(Г.1) |

где Р - разрушающая нагрузка, кН;

d- диаметр образца, см;

h - высота образца, см.

Приложение Д

(обязательное)

Методика определения толщины слоя и качества его уплотнения

Д.1 После окончательного уплотнения смеси на дороге определяют среднюю плотность асфальтогранулобетона или грунтобетона методом замещения объема по аналогии с ГОСТ 28514.

Д.2 В слое на полную его толщину проделывают две лунки диаметром около 25 см на расстоянии от 1 до 2 м друг от друга, отбирают из них материал, помещают его в емкость или пакет, исключающий испарение влаги, и перевозят в лабораторию.

Д.3 Пробы высушивают до постоянного веса и определяют их массы с погрешностью 1 г.

Д.4 Объемы лунок определяют с использованием пескозагрузочного аппарата или баллонным плотномером ПБД-КМ.

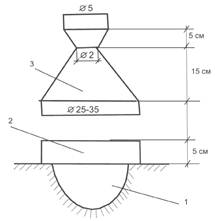

Д.5 Допускается упрощенный способ определения объема лунки с использованием кольца и воронки. Их устанавливают на лунке, как показано на рисунке Д.1. Лунку и кольцо заполняют песком.

Д.6 Среднюю плотность γ, г/см3, вычисляют по формуле

|

γ = P/(V - Vo) |

(Г.1) |

где Р - масса смеси, взятой из лунки, г;

V - объем сухого песка, необходимого для заполнения лунки и кольца, см3;

Vо - объем кольца, см3.

Д.7 Толщину слоя определяют по глубине лунки.

1 - лунка; 2 - кольцо; 3 - воронка

Рисунок Д.1 - Схема определения объема лунки методом засыпки ее песком

Приложение Е

(обязательное)

(Введено дополнительно. Изм. № 1)

|

Наименование члена СРО, в отношении которого назначена проверка: __________________________________________________________________________________________________________________ ОГРН _______________ ИНН _______________ Сведения об объекте: __________________________________________________________________________________________________________________ Основание для проведения проверки: № __________________ от ____________ Тип проверки (нужное подчеркнуть): Выездная Документарная

Заключение (нужное подчеркнуть): 1. Требования СТО НОСТРОЙ 2.25.35-2011 соблюдены в полном объеме. 2. Требования СТО НОСТРОЙ 2.25.35-2011 соблюдены не в полном объеме. Рекомендации по устранению выявленных несоответствий: __________________________________________________________________________________________________________________ __________________________________________________________________________________________________________________ Приложения: ______________________ на _____ л. Настоящая карта составлена в двух экземплярах, по одному экземпляру для каждой стороны. Подписи лиц, проводивших проверку:

Подпись представителя проверяемой организации - члена СРО, принимавшего участие в проверке:

Дата «___» _______________ 20__ г. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Примечание: В карте контроля использованы следующие сокращения:

ИД - исполнительная документация;

ПД - проектная документация;

ППР - проект производства работ;

РД - рабочая документация.

(Введено дополнительно. Изм. № 1)

Библиография

|

[1] Отраслевой дорожный методический документ ОС-568-р |

Методические рекомендации по восстановлению асфальтобетонных покрытий и оснований автомобильных дорог способами холодной регенерации, Москва, РОСАВТОДОР, 2002 |

|

Проектирование нежестких дорожных одежд, Москва, Росавтодор, 2001 |

|

|

Руководство по грунтам и материалам, укрепленным органическими вяжущими, Москва, Росавтодор, 2003 |

|

|

[4] Пособие по строительству покрытий и оснований автомобильных дорог и аэродромов из грунтов, укрепленных вяжущими материалами, к СНиП 3.06.03-85 и СНиП 3.06.06-88, Москва, Союздорнии, 1990 |

|

|

[5] Отраслевые дорожные нормы ОДН 218.1.052-2002 |

Оценка прочности нежестких дорожных одежд (взамен ВСН 52-89), Москва, Росавтодор, 2003 |

|

[6] Постановление Правительства РФ от 16 февраля 2008 г. № 87 «О составе разделов проектной документации и требованиях к их содержанию» |

|

|

[7] Приказ Министерства строительства и ЖКХ РФ от 15 апреля 2016 г. № 248/пр «О порядке разработки и согласования специальных технических условий для разработки проектной документации на объект капитального строительства» |

|

|

[8] Руководящий документ РД 11-02-2006 |

Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения |

|

[9] Руководящий документ РД 11-05-2007 |

Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства |

(Измененная редакция. Изм. № 1)

|

Ключевые слова: асфальтобетонный гранулят, асфальтогранулобетонная смесь, основание дорожной одежды |