МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ,

МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

ПОДШИПНИКИ КАЧЕНИЯ

Общие технические условия

(ISO 492:2002, NEQ

ISO 199:2005, NEQ)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения,обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 307 «Подшипники качения», Обществом с ограниченной ответственностью «НИЦ ЕПК» (ООО «НИЦ ЕПК») на основе собственного аутентичного перевода на русский язык международных стандартов, указанных в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 мая 2011 г. № 39-2011)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны |

Сокращенное наименование национального органа |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов:

ИСО 492:2002 «Подшипники качения. Радиальные подшипники. Допуски» (ISO 492:2002 «Rolling bearings - Radial bearings - Tolerances»);

ИСО 199:2005 «Подшипники качения. Упорные подшипники. Допуски (ISO 199:2005 «Rolling bearings - Thrust bearings - Tolerances»).

Степень соответствия - неэквивалентная (NEQ)

5 ВЗАМЕН ГОСТ 520-2002 «Подшипники качения. Общие технические условия»

6 Приказом Федерального агентства по техническому регулированию и метрологии от 19 августа 2011 г. № 232-ст межгосударственный стандарт ГОСТ 520-2011 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2012 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в ежемесячно издаваемом указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в ежемесячно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячно издаваемом информационном указателе «Национальные стандарты»

Содержание

ГОСТ 520-2011

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ КАЧЕНИЯ

Общие технические условия

Rolling bearing. General specifications

Дата введения - 2012-07-01

1 Область применения

Настоящий стандарт распространяется на подшипники качения по ГОСТ 831, ГОСТ 832, ГОСТ 3478, ГОСТ 4252, ГОСТ 4657, ГОСТ 5377, ГОСТ 5721, ГОСТ 6364, ГОСТ 7242, ГОСТ 7634, ГОСТ 7872, ГОСТ 8328, ГОСТ 8338, ГОСТ 8419, ГОСТ 8545, ГОСТ 8882, ГОСТ 8995, ГОСТ 9592, ГОСТ 9942, ГОСТ 18572, ГОСТ 20531, ГОСТ 23179, ГОСТ 23526, ГОСТ 24696, ГОСТ 24850, ГОСТ 27057, ГОСТ 27365, ГОСТ 28428.

Настоящий стандарт устанавливает допуски на основные размеры (за исключением размеров фасок), точность вращения подшипников и другие технические требования, приемку, методы контроля, маркировку, упаковку, транспортирование, хранение, указания по применению и эксплуатации, гарантии изготовителя.

Настоящий стандарт не распространяется на некоторые подшипники определенных конструктивных исполнений (например, игольчатые подшипники со штампованным наружным кольцом) и на подшипники специальных видов применения.

Предельные размеры фасок приведены в ГОСТ 3478.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.050-73 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 515-77 Бумага упаковочная битумированная и дегтевая. Технические условия

ГОСТ 831-75 Подшипники шариковые радиально-упорные однорядные. Типы и основные размеры

ГОСТ 832-78 Подшипники шариковые радиально-упорные сдвоенные. Типы и основные размеры

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2893-82 Подшипники качения. Канавки под упорные пружинные кольца. Кольца упорные пружинные. Размеры

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3189-89 Подшипники шариковые и роликовые. Система условных обозначений

ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки

ГОСТ 3395-89 Подшипники качения. Типы и конструктивные исполнения

ГОСТ 3478-79 Подшипники качения. Основные размеры

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 4252-75 Подшипники шариковые радиально-упорные двухрядные. Основные размеры

ГОСТ 4657-82 Подшипники роликовые радиальные игольчатые однорядные. Основные размеры. Технические требования

ГОСТ 5377-79 Подшипники роликовые радиальные с короткими цилиндрическими роликами без внутреннего или наружного кольца. Типы и основные размеры

ГОСТ 5721-75 Подшипники роликовые радиальные сферические двухрядные. Типы и основные размеры

ГОСТ 6364-78 Подшипники роликовые конические двухрядные. Основные размеры

ГОСТ 6870-81 Подшипники качения. Ролики игольчатые. Технические условия

ГОСТ 7242-81 Подшипники шариковые радиальные однорядные с защитными шайбами. Технические условия

ГОСТ 7634-75 Подшипники радиальные роликовые многорядные с короткими цилиндрическими роликами. Типы и основные размеры

ГОСТ 7872-89 Подшипники упорные шариковые одинарные и двойные. Технические условия

ГОСТ 8328-75 Подшипники роликовые радиальные с короткими цилиндрическими роликами. Типы и основные размеры

ГОСТ 8338-75 Подшипники шариковые радиальные однорядные. Основные размеры

ГОСТ 8419-75 Подшипники роликовые конические четырехрядные. Основные размеры

ГОСТ 8530-90 (ИСО 2982-72, ИСО 2983-75) Подшипники качения. Гайки, шайбы и скобы для закрепительных и стяжных втулок. Технические условия

ГОСТ 8545-75 Подшипники шариковые и роликовые двухрядные с закрепительными втулками. Типы и основные размеры

ГОСТ 8882-75 Подшипники шариковые радиальные однорядные с уплотнениями. Технические условия

ГОСТ 8995-75 Подшипники шариковые радиально-упорные однорядные с одним разъемным кольцом. Типы и основные размеры

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 9592-75 Подшипники шариковые радиальные с выступающим внутренним кольцом. Технические условия

ГОСТ 9942-90 Подшипники упорно-радиальные роликовые сферические одинарные. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 13014-80 Втулки стяжные подшипников качения. Основные размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 16148-79 Ящики деревянные для подшипников качения. Технические условия

ГОСТ 16272-79 Пленка поливинилхлоридная пластифицированная техническая. Технические условия

ГОСТ 18242-72 Статистический приемочный контроль по альтернативному признаку. Планы контроля

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18572-81 Подшипники роликовые с цилиндрическими роликами для букс железнодорожного подвижного состава. Основные размеры

ГОСТ 18854-94 (ИСО 76-87) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ 20531-75 Подшипники роликовые игольчатые радиально-упорные комбинированные. Технические условия

ГОСТ 22696-77 Подшипники качения. Ролики цилиндрические короткие. Технические условия

ГОСТ 23179-78 Подшипники качения радиальные шариковые однорядные гибкие. Технические условия

ГОСТ 23526-79 Подшипники роликовые упорные с цилиндрическими роликами одинарные. Типы и основные размеры

ГОСТ 24208-80 Втулки закрепительные подшипников качения. Основные размеры

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24696-81 Подшипники роликовые радиальные сферические двухрядные с симметричными роликами. Основные размеры

ГОСТ 24810-81 Подшипники качения. Зазоры

ГОСТ 24850-81 Подшипники шариковые радиальные однорядные с двумя уплотнениями с широким внутренним кольцом и сферической наружной поверхностью наружного кольца. Основные размеры

ГОСТ 24955-81 Подшипники качения. Термины и определения

ГОСТ 25255-82 Подшипники качения. Ролики цилиндрические длинные. Технические условия

ГОСТ 25256-82 Подшипники качения. Допуски. Термины и определения

ГОСТ 25455-82 Подшипники качения. Втулки закрепительные и стяжные. Технические условия

ГОСТ 25548-82 Основные нормы взаимозаменяемости. Конусы и конические соединения. Термины и определения

ГОСТ 27057-86 Подшипники упорные роликовые конические одинарные. Основные размеры

ГОСТ 27365-87 Подшипники роликовые конические однорядные повышенной грузоподъемности. Основные размеры

ГОСТ 28428-90 Подшипники радиальные шариковые сферические двухрядные. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24955, ГОСТ 25256 и ГОСТ 25548, а также следующие термины с соответствующими определениями:

3.1 самоустанавливающийся подшипник (self-aligning rolling bearing): Подшипник качения, допускающий угловое смещение и угловое перемещение осей дорожек качения, так как одна из дорожек качения имеет сферическую форму.

3.2 подшипник с самоустанавливающимся кольцом (external-aligning rolling bearing): Подшипник качения, допускающий угловое смещение осей подшипника и корпуса благодаря сферической форме посадочной поверхности одного кольца радиального или упорного подшипника, которая сопрягается с соответствующей дополнительной посадочной поверхностью корпуса или самоустанавливающегося корпусного кольца, или самоустанавливающегося кольца упорного подшипника.

3.3 открытый подшипник (open rolling bearing): Подшипник качения без уплотнений и защитных шайб.

3.4 закрытый подшипник (capped rolling bearing): Подшипник качения с одним или двумя уплотнениями, с одной или двумя защитными шайбами или одним уплотнением и одной защитной шайбой.

3.5 приборный подшипник (instrument precision rolling bearing): Подшипник качения, по конструкции или исполнению предназначенный для применения в приборах.

3.6 сдвоенный подшипник (paired mounting): Два подшипника качения одного типоразмера, смонтированных рядом на одном валу таким образом, что они работают, как один подшипник.

3.7 комплект подшипников (stack mounting): Три или более подшипников качения одного типоразмера, смонтированных рядом на одном валу таким образом, что они работают как один подшипник.

3.8 комплектный подшипник (matched rolling bearing): Подшипник качения, входящий в состав сдвоенного подшипника или в комплект подшипников.

3.9 подузел (subunit): Кольцо подшипника стелами качения или без них или кольцо подшипника с сепаратором и телами качения, или тела качения в сборе с сепаратором, которые могут быть свободно отделены от подшипника.

3.10 желобной подшипник (groove ball bearing): Радиальный или радиально-упорный шариковый подшипник с дорожками качения в форме желоба, поперечное сечение которого представляет собой дугу окружности радиусом, превышающим половину диаметра шарика.

3.11 базовый типоразмер (basic type): Типоразмер подшипника, имеющий наиболее широко применяемую конструкцию.

Примечание - В условном обозначении подшипника базового типоразмера присутствуют основные знаки по ГОСТ 3189 либо основные и дополнительные знаки, если они характеризуют первоначальную конструкцию подшипника.

Примеры

1 205.

2 42726ЛМ.

3.12 модификация базового типоразмера (modification of basic type): Типоразмер подшипника, имеющий тип, конструктивную разновидность и габаритные размеры соответствующего базового типоразмера, но отличающийся особенностями внутренней конструкции, определяемыми в условном обозначении дополнительными знаками.

Примеры

1 72-205ШЗ.

2 42726Л4М.

3.13 съемное кольцо (separable bearing ring): Кольцо подшипника, которое может быть независимо и свободно отделено от собранного подшипника качения.

3.14 взаимозаменяемое кольцо (interchangeable bearing ring): Съемное кольцо подшипника, которое можно заменить другим кольцом одноименного подшипника без ухудшения рабочих характеристик этого подшипника.

3.15 номинальная ширина упорного борта С1 (nominal outer ring flange width): Расстояние между двумя теоретическими торцами упорного борта наружного кольца.

3.16 единичная ширина упорного борта C1s (single outer ring flange width): Расстояние между точками пересечения двух действительных торцов упорного борта наружного кольца с прямой, перпендикулярной к плоскости, касательной к опорному торцу упорного борта.

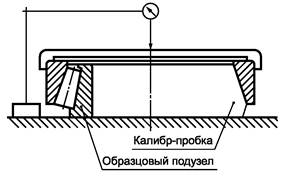

3.17 номинальная монтажная высота внутреннего подузла Т1 (nominal effective width of inner subunit): Расстояние между широким теоретическим торцом внутреннего подузла и теоретическим базовым торцом образцового наружного кольца конического роликового подшипника.

3.18 действительная монтажная высота внутреннего подузла Т1s (actual effective width of inner subunit): Расстояние между точками пересечения оси внутреннего подузла конического роликового подшипника с двумя плоскостями, одна из которых является касательной к действительному широкому торцу внутреннего подузла, а другая является касательной к базовому торцу образцового наружного кольца.

Примечание - Дорожки качения внутреннего кольца и образцового наружного кольца и упорный бортик широкого торца внутреннего кольца должны находиться в контакте со всеми роликами.

3.19 номинальная монтажная высота наружного кольца Т2 (nominal effective width of outer ring): Расстояние между широким теоретическим торцом наружного кольца и теоретическим базовым торцом образцового внутреннего подузла конического роликового подшипника.

Примечание - Для однорядного конического роликового подшипника с упорным бортом на наружном кольце номинальная монтажная высота наружного кольца равна расстоянию между теоретическим опорным торцом упорного борта и теоретическим базовым торцом образцового внутреннего подузла.

3.20 действительная монтажная высота наружного кольца Т2s (actual effective width of outer ring): Расстояние между точками пересечения оси наружного кольца конического роликового подшипника с двумя плоскостями, одна из которых является касательной к действительному широкому торцу наружного кольца, а другая является касательной к базовому торцу образцового внутреннего подузла.

Примечание - Для однорядного конического роликового подшипника с упорным бортом на наружном кольце действительная монтажная высота наружного кольца равна расстоянию между действительным опорным торцом упорного борта и базовым (широким) торцом образцового внутреннего подузла.

3.21 единичный размер фаски rs (single chamfer dimension): Расстояние в осевом или радиальном направлении в единичной осевой плоскости между вершиной воображаемого угла кольца и пересечением поверхности фаски с сопрягаемой поверхностью.

3.22 параллельность дорожки качения (parallelism of ring raceway with respect to the face): Разность между наибольшим и наименьшим расстояниями в осевом направлении от плоскости, касательной к базовому торцу, до середины дорожки качения.

3.23 параллельность дорожки качения упорному борту Se1 (parallelism of outer ring raceway having a flange with respect to the back face of the flange): Разность между наибольшим и наименьшим расстояниями в осевом направлении от плоскости, касательной к опорному торцу упорного борта, до середины дорожки качения наружного кольца.

3.24 перпендикулярность торца (perpendicularity of ring face with respect to the bore): Разность между наибольшим и наименьшим расстояниями в осевом направлении от плоскости, перпендикулярной к оси кольца, до базового торца кольца на расстоянии от оси в радиальном направлении, равном половине среднего диаметра торца.

3.25 перпендикулярность наружной поверхности кольца SD (perpendicularity of outer ring outside surface with respect to the face): Полное изменение относительного положения в радиальном направлении, параллельном плоскости касательной к базовому торцу наружного кольца, точек одной образующей наружной поверхности, расположенных на расстоянии от торцов, равном 1,2 максимального осевого единичного размера фаски.

3.26 перпендикулярность наружной поверхности кольца упорному борту SD1 (perpendicularity of outer ring outside surface with respect to the flange back face): Полное изменение относительного положения в радиальном направлении, параллельном плоскости касательной к опорному торцу упорного борта наружного кольца, точек одной образующей наружной поверхности кольца, расположенных на расстоянии от торцевой поверхности, равном 1,2 максимального осевого единичного размера фаски, и от опорного торца упорного борта, равном 1,2 номинального размера галтели.

3.27 разностенность тугого кольца по дорожке качения Sj (variation in thickness between shaft washer raceway and back face): Разность между наибольшим и наименьшим расстояниями в осевом направлении от широкого торца до середины дорожки качения на противоположной стороне тугого кольца.

3.28 разностенность свободного кольца по дорожке качения Se (variation in thickness between housing washer raceway and back face): Разность между наибольшим и наименьшим расстояниями в осевом направлении от широкого торца до середины дорожки качения на противоположной стороне свободного кольца.

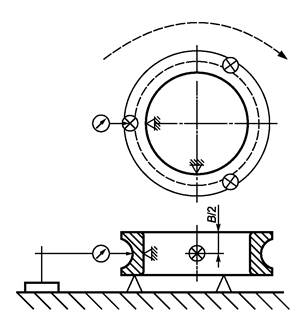

3.29 радиальное биение внутреннего кольца собранного подшипника Kja (radial runout of inner ring of assembled bearing): Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на наружной поверхности наружного кольца до поверхности отверстия в различных относительных угловых положениях внутреннего кольца.

Примечание - В направлении указанной неподвижной точки тела качения должны находиться в контакте с дорожками качения наружного и внутреннего колец, а у конического подшипника - и с опорным торцом бортика широкого торца внутреннего кольца.

3.30 радиальное биение наружного кольца собранного подшипника Кеа (radial runout of outer ring of assembled bearing): Разность между наибольшим и наименьшим расстояниями в радиальном направлении от неподвижной точки на поверхности отверстия внутреннего кольца до наружной поверхности наружного кольца в различных относительных угловых положениях этого кольца.

Примечание - В направлении указанной неподвижной точки тела качения должны находиться в контакте с дорожками качения наружного и внутреннего колец, а у конического подшипника - и с опорным торцом бортика широкого торца внутреннего кольца.

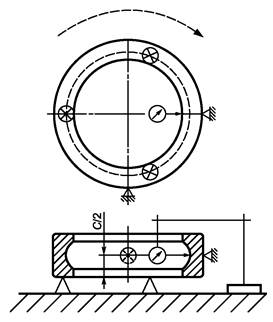

3.31 осевое биение упорного борта собранного подшипника Sea1 (axial runout of outer ring flange back face of assembled bearing): Разность между наибольшим и наименьшим расстояниями в осевом направлении между опорным торцом упорного борта наружного кольца, в различных угловых положениях этого кольца, на расстоянии в радиальном направлении от оси наружного кольца, равном половине среднего диаметра опорного торца упорного борта наружного кольца, и точкой, неподвижной относительно внутреннего кольца.

3.32 гамма-процентный ресурс (gamma-percentile life): Суммарная наработка, в течение которой объект не достигнет предельного состояния с вероятностью у, выраженной в процентах.

[ГОСТ 27.002-89, статья 6.15]

3.33 измерительное усилие (measuring force): Сила, прилагаемая наконечником индикатора или самописца к измеряемой поверхности.

3.34 измерительная нагрузка Р (measuring load): Внешняя сила, прилагаемая к испытуемому образцу для проведения измерения.

4 Обозначения

4.1 Обозначения относятся к номинальным размерам, если не указано иначе. Подстрочные знаки в символах обозначают следующее:

- а - подшипник в сборе;

- е - наружное кольцо;

- i - внутреннее кольцо;

- m - среднее арифметическое значение измерений;

- р - плоскость, в которой проводят измерение;

- r - внутренний зазор в радиальном направлении;

- s - единичное или действительное измерение;

- w - тела качения;

- 1,2 - элемент детали или подузел подшипника, или двойной упорный подшипник.

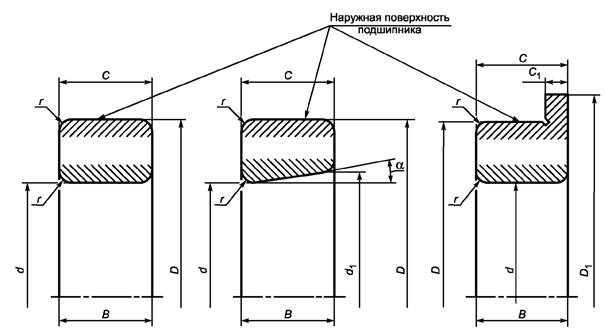

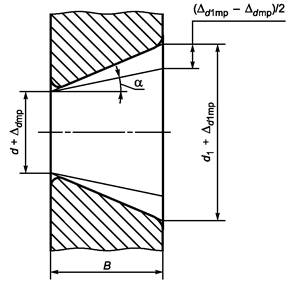

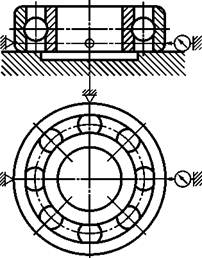

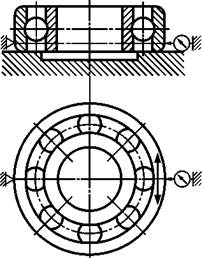

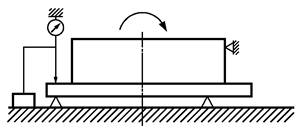

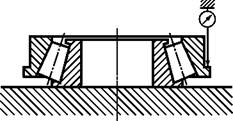

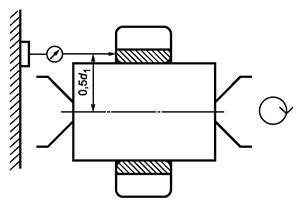

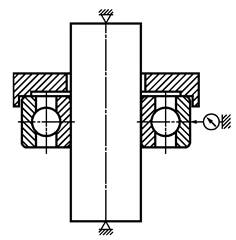

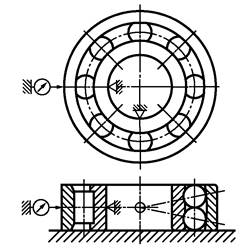

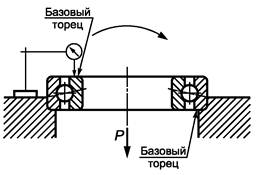

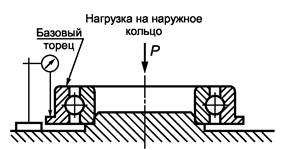

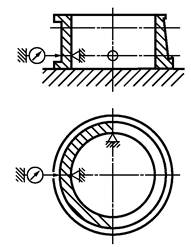

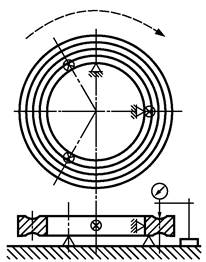

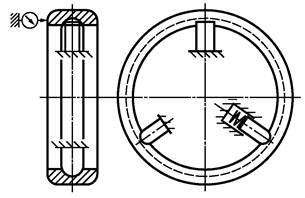

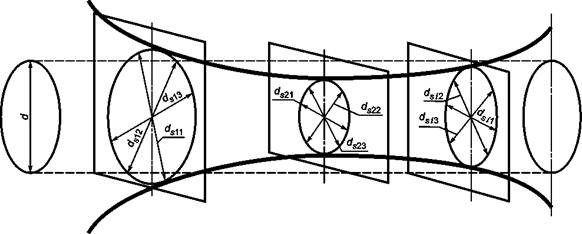

4.2 Обозначения основных размеров радиальных и радиально-упорных подшипников приведены на рисунке 1.

d -

диаметр отверстия; D - наружный диаметр; D1 - диаметр упорного борта наружного кольца;

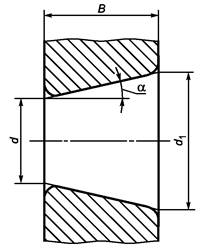

d1 -

наибольший теоретический диаметр конического отверстия; В - ширина

внутреннего кольца;

С - ширина наружного кольца; С1 - ширина упорного

борта наружного кольца;

a - угол уклона (половина угла конуса) отверстия

внутреннего кольца; r - размер фаски

Рисунок 1 - Обозначения основных размеров радиальных и радиально-упорных подшипников

4.3 Обозначения размерных параметров радиальных и радиально-упорных подшипников:

Вт - средняя ширина внутреннего кольца;

Bs - единичная ширина внутреннего кольца;

VBs - непостоянство ширины внутреннего кольца;

DBs - отклонение единичной ширины внутреннего кольца;

Сm - средняя ширина наружного кольца;

Cs - единичная ширина наружного кольца;

C1s - единичная ширина упорного борта наружного кольца;

VCs - непостоянство ширины наружного кольца;

DСs - отклонение единичной ширины наружного кольца;

VC1s - непостоянство ширины упорного борта наружного кольца;

DC1s - отклонение единичной ширины упорного борта наружного кольца;

Dm - средний наружный диаметр;

Dmp - средний наружный диаметр в единичной плоскости;

Ds - единичный наружный диаметр;

Dsp - единичный наружный диаметр в единичной плоскости;

DDs - отклонение единичного наружного диаметра;

VDs - непостоянство наружного диаметра;

VDsp - непостоянство наружного диаметра в единичной плоскости;

VDmp - непостоянство среднего наружного диаметра;

DDm - отклонение среднего наружного диаметра;

DDmp - отклонение среднего наружного диаметра в единичной плоскости;

DD1s - отклонение единичного диаметра упорного борта наружного кольца;

dm - средний диаметр отверстия;

dmp - средний диаметр отверстия в единичной плоскости;

ds - единичный диаметр отверстия;

dsp - единичный диаметр отверстия в единичной плоскости;

Vds - непостоянство диаметра отверстия;

Dds - отклонение единичного диаметра отверстия;

Ddm - отклонение среднего диаметра отверстия;

Vdmp - непостоянство среднего диаметра отверстия;

Ddmp - отклонение среднего диаметра отверстия в единичной плоскости (для конического отверстия относится только к теоретическому малому основанию);

Vdsp - непостоянство диаметра отверстия в единичной плоскости;

Dd1mp - отклонение среднего диаметра конического отверстия в единичной плоскости со стороны теоретического большого основания;

Кe - разностенность по дорожке качения наружного кольца относительно наружной поверхности радиального и радиально-упорного подшипника;

Кea - радиальное биение наружного кольца собранного подшипника;

Ki - разностенность по дорожке качения внутреннего кольца относительно отверстия радиального и радиально-упорного подшипника;

Kia - радиальное биение внутреннего кольца собранного подшипника;

SD - перпендикулярность наружной поверхности наружного кольца относительно торца;

SD1 - перпендикулярность наружной поверхности наружного кольца относительно опорного торца упорного борта;

Sd - перпендикулярность торца внутреннего кольца относительно отверстия;

Se - параллельность дорожки качения наружного кольца относительно торца радиального и радиально-упорного шарикового желобного подшипника;

Se1 - параллельность дорожки качения наружного кольца с упорным бортом относительно опорного торца упорного борта радиального и радиально-упорного шарикового желобного подшипника;

Sea - осевое биение наружного кольца собранного подшипника;

Sea1 - осевое биение опорного торца упорного борта наружного кольца собранного подшипника;

Si - параллельность дорожки качения внутреннего кольца относительно торца радиального и радиально-упорного шарикового желобного подшипника;

Sia - осевое биение внутреннего кольца собранного подшипника;

rs - единичный размер фаски;

rs min - наименьший единичный размер фаски;

rs max - наибольший единичный размер фаски.

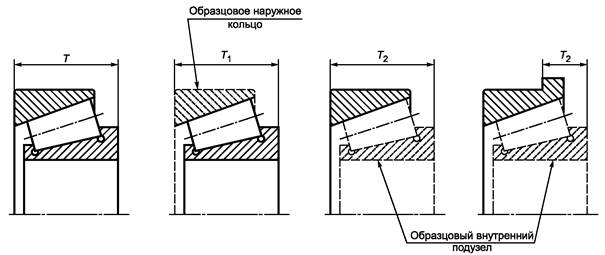

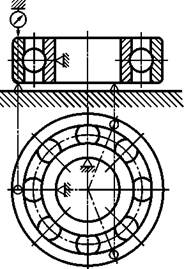

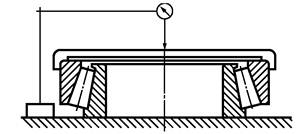

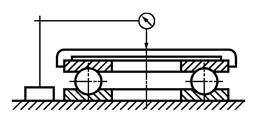

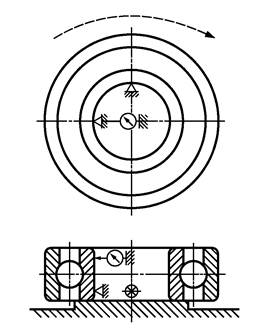

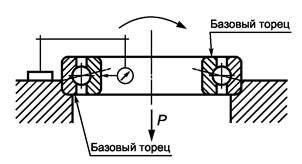

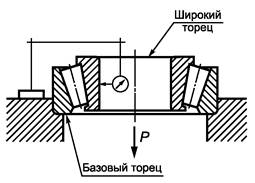

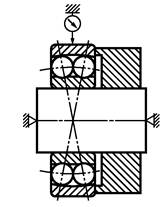

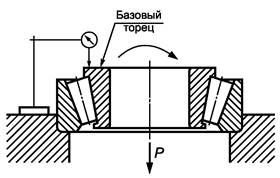

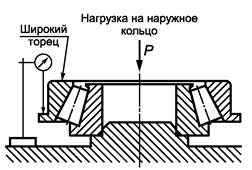

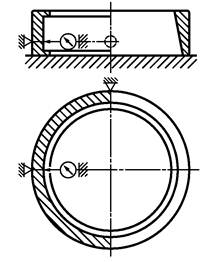

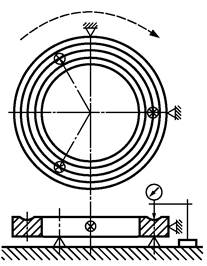

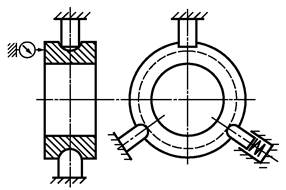

4.4 Дополнительные обозначения основных размеров роликовых конических подшипников показаны на рисунке 2.

T

- ширина (монтажная высота) роликового конического подшипника;

T1 - монтажная высота внутреннего подузла роликового

конического подшипника;

T2

-монтажная высота наружного кольца роликового конического подшипника

Рисунок 2 - Дополнительные обозначения основных размеров роликовых конических подшипников

4.5 Дополнительные обозначения размерных параметров роликовых конических подшипников:

TS - действительная ширина (монтажная высота) роликового конического подшипника;

T1s - действительная монтажная высота внутреннего подузла роликового конического подшипника;

T2s - действительная монтажная высота наружного кольца роликового конического подшипника;

DT5 - отклонение действительной ширины (монтажной высоты) роликового конического подшипника;

DT1з - отклонение действительной монтажной высоты внутреннего подузла роликового конического подшипника;

DT2з - отклонение действительной монтажной высоты наружного кольца роликового конического подшипника

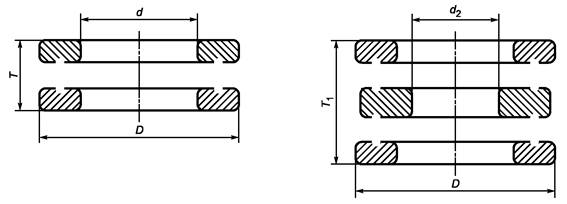

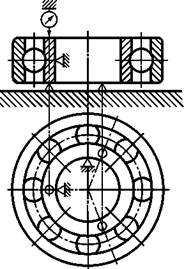

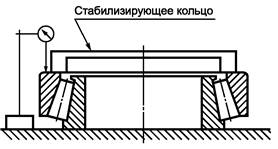

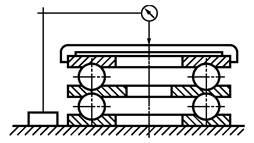

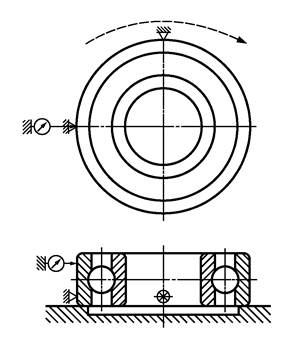

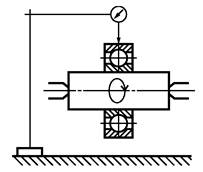

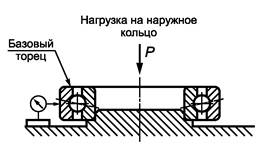

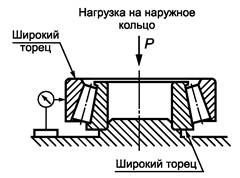

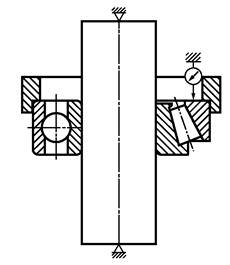

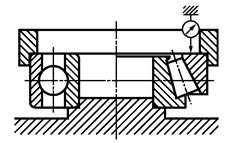

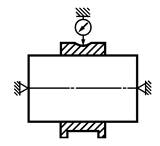

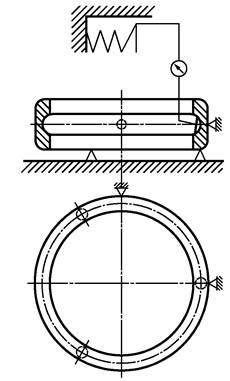

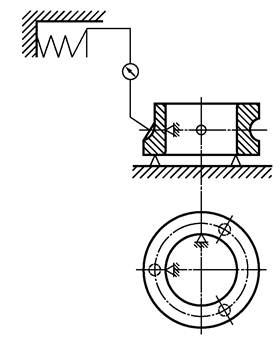

4.6 Обозначения основных размеров упорных и упорно-радиальных подшипников показаны на рисунке 3.

d -

диаметр отверстия тугого кольца одинарного подшипника;

d2 - диаметр отверстия среднего кольца двойного

подшипника;

D - наружный диаметр свободного кольца; T -

высота одинарного подшипника;

Т1 - высота двойного подшипника

Рисунок 3 - Обозначения основных размеров упорных и упорно-радиальных подшипников

4.7 Обозначения размерных параметров упорных и упорно-радиальных подшипников:

Si - разностенность по дорожке качения тугого кольца относительно широкого торца;

VDsp - непостоянство единичного наружного диаметра свободного кольца в единичной плоскости;

Vdsp - непостоянство единичного диаметра отверстия тугого кольца одинарного подшипника в единичной плоскости;

Vd2sp - непостоянство диаметра отверстия среднего кольца двойного подшипника в единичной плоскости;

DDmp - отклонение среднего наружного диаметра свободного кольца в единичной плоскости;

Ddmp - отклонение среднего диаметра отверстия тугого кольца одинарного подшипника в единичной плоскости;

Dd2mp - отклонение среднего диаметра отверстия среднего кольца двойного подшипника в единичной плоскости.

Примечание - Применяется только к упорным шариковым подшипникам и цилиндрическим роликовым упорным подшипникам с углом контакта 90°;

Se - разностенность по дорожке качения свободного кольца относительно широкого торца.

Примечание - Применяется только к упорным шариковым подшипникам и цилиндрическим роликовым упорным подшипникам с углом контакта 90°;

DTs - отклонение действительной высоты одинарного подшипника;

DT1s - отклонение действительной высоты двойного подшипника.

5 Размеры

Основные размеры подшипников должны соответствовать ГОСТ 3478, стандартам на типы и размеры подшипников или конструкторской документации, в которой имеется ссылка на настоящий стандарт.

6 Допуски

6.1 Классы точности подшипников

В зависимости от допустимых предельных отклонений размеров и допусков формы, взаимного положения поверхностей подшипников, точности вращения установлены следующие классы точности подшипников, указанные в порядке повышения точности:

- нормальный, 6, 5, 4, Т, 2 - для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников;

- 0, нормальный, 6Х, 6, 5, 4, 2 - для роликовых конических подшипников;

- нормальный, 6, 5, 4, 2 - для упорных и упорно-радиальных подшипников.

Иллюстрация допусков на размер диаметров приведена в приложении А.

Соответствие классов точности шариковых и роликовых радиальных, радиально-упорных шариковых подшипников и роликовых конических подшипников настоящего стандарта классам точности ИСО 492 [1], ДИН 620 [2], AFBMA стандарт 20 [3], JISB В 1514 [4], AFBMA стандарт 19.1 [5], а также упорных и упорно-радиальных подшипников настоящего стандарта классам точности ИСО 199 [6] ДИН 620 [2] приведено в приложении Б.

6.2 Радиальные и радиально-упорные подшипники, кроме конических

6.2.1 Общие положения

Допуски размеров отверстий, приведенных в 6.2, действительны для подшипников с цилиндрическими отверстиями. Допуски размеров конических отверстий подшипников приведены в 6.5. Допуски диаметра упорного борта наружных колец подшипников приведены в 6.4.

6.2.2 Нормальный класс точности (см. таблицы 1 и 2)

Таблица 1 - Внутреннее кольцо нормального класса точности

Допуски в микрометрах

|

d, мм |

Ddmp |

Vdsp |

Vdmp |

Kia |

Sd |

Sia1), |

DBs |

VBs не более |

|||||||

|

серии диаметров |

подшипник |

||||||||||||||

|

0, 8, 9 |

1, 7 |

2, 3, 4, 5, 6 |

любой |

отдельный |

комплектный2) |

||||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

|||||||||||

|

|

До |

0,6 включ. |

0 |

-8 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

0 |

-40 |

- |

12 |

|

Св. 0,6 |

до |

2,5 » |

0 |

-8 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

0 |

-40 |

- |

12 |

|

» 2,5 |

» |

10 » |

0 |

-8 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

0 |

-120 |

-250 |

15 |

|

» 10 |

» |

18 » |

0 |

-8 |

10 |

8 |

6 |

6 |

10 |

20 |

24 |

0 |

-120 |

-250 |

20 |

|

» 18 |

» |

30 » |

0 |

-10 |

13 |

10 |

8 |

8 |

13 |

20 |

24 |

0 |

-120 |

-250 |

20 |

|

|

|||||||||||||||

|

» 30 |

» |

50 » |

0 |

-12 |

15 |

12 |

9 |

9 |

15 |

20 |

24 |

0 |

-120 |

-250 |

20 |

|

» 50 |

» |

80 » |

0 |

-15 |

19 |

19 |

11 |

11 |

20 |

25 |

30 |

0 |

-150 |

-380 |

25 |

|

» 80 |

» |

120 » |

0 |

-20 |

25 |

25 |

15 |

15 |

25 |

25 |

30 |

0 |

-200 |

-380 |

25 |

|

» 120 |

» |

180 » |

0 |

-25 |

31 |

31 |

19 |

19 |

30 |

30 |

35 |

0 |

-250 |

-500 |

30 |

|

» 180 |

» |

250 » |

0 |

-30 |

38 |

38 |

23 |

23 |

40 |

30 |

35 |

0 |

-300 |

-500 |

30 |

|

|

|||||||||||||||

|

» 250 |

» |

315 » |

0 |

-35 |

44 |

44 |

26 |

26 |

50 |

35 |

42 |

0 |

-350 |

-500 |

35 |

|

» 315 |

» |

400 » |

0 |

-40 |

50 |

50 |

30 |

30 |

60 |

40 |

48 |

0 |

-400 |

-630 |

40 |

|

» 400 |

» |

500 » |

0 |

-45 |

56 |

56 |

34 |

34 |

65 |

45 |

54 |

0 |

-450 |

- |

50 |

|

» 500 |

» |

630 » |

0 |

-50 |

63 |

63 |

38 |

38 |

70 |

- |

- |

0 |

-500 |

- |

60 |

|

» 630 |

» |

800 » |

0 |

-75 |

- |

- |

- |

- |

80 |

- |

- |

0 |

-750 |

- |

70 |

|

|

|||||||||||||||

|

» 800 |

» |

1000 » |

0 |

-100 |

- |

- |

- |

- |

90 |

- |

- |

0 |

-1000 |

- |

80 |

|

» 1000 |

» |

1250 » |

0 |

-125 |

- |

- |

- |

- |

100 |

- |

- |

0 |

-1250 |

- |

100 |

|

» 1250 |

» |

1600 » |

0 |

-160 |

- |

- |

- |

- |

120 |

- |

- |

0 |

-1600 |

- |

120 |

|

» 1600 |

» |

2000 » |

0 |

-200 |

- |

- |

- |

- |

140 |

- |

- |

0 |

-2000 |

- |

140 |

|

1) Действительны только для желобных подшипников. |

|||||||||||||||

|

2) Действительны также для подшипников с коническим отверстием диаметром не менее 50 мм |

|||||||||||||||

(Поправка).

Таблица 2 - Наружное кольцо нормального класса точности

Допуски в микрометрах

|

D, мм |

DDmp |

VDsp1) |

VDmp1) |

Kea |

Sea2), Se2) |

DCs, DC1s3) |

VCs, VC1s3), не более |

|||||

|

открытый подшипник |

закрытый подшипник |

|||||||||||

|

серии диаметров |

||||||||||||

|

0, 8, 9 |

1, 7 |

2, 3, 4, 5, 6 |

1, 2, 3, 4, 5, 6, 7, 8 |

|||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||||

|

До 2,5 включ. |

0 |

-8 |

10 |

8 |

6 |

10 |

6 |

15 |

40 |

|

||

|

Св. 2,5 до 6 » |

0 |

-8 |

10 |

8 |

6 |

10 |

6 |

15 |

40 |

|

||

|

» 6 » 18 » |

0 |

-8 |

10 |

8 |

6 |

10 |

6 |

15 |

40 |

|

||

|

» 18 » 30 » |

0 |

-9 |

12 |

9 |

7 |

12 |

7 |

15 |

40 |

|

||

|

» 30 » 50 » |

0 |

-11 |

14 |

11 |

8 |

16 |

8 |

20 |

40 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 50 » 80 » |

0 |

-13 |

16 |

13 |

10 |

20 |

10 |

25 |

40 |

|

||

|

» 80 » 120 » |

0 |

-15 |

19 |

19 |

11 |

26 |

11 |

35 |

45 |

|

||

|

» 120 » 150 » |

0 |

-18 |

23 |

23 |

14 |

30 |

14 |

40 |

50 |

|

||

|

» 150 » 180 » |

0 |

-25 |

31 |

31 |

19 |

38 |

19 |

45 |

60 |

|

||

|

» 180 » 250 » |

0 |

-30 |

38 |

38 |

23 |

- |

23 |

50 |

70 |

Равны DВs и VBs внутреннего |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 250 » 315 » |

0 |

-35 |

44 |

44 |

26 |

- |

26 |

60 |

80 |

кольца того же подшипника |

||

|

» 315 » 400 » |

0 |

-40 |

50 |

50 |

30 |

- |

30 |

70 |

90 |

|

||

|

» 400 » 500 » |

0 |

-45 |

56 |

56 |

34 |

- |

34 |

80 |

100 |

|

||

|

» 500 » 630 » |

0 |

-50 |

63 |

63 |

38 |

- |

38 |

100 |

120 |

|

||

|

» 630 » 800 » |

0 |

-75 |

94 |

94 |

55 |

- |

55 |

120 |

140 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 800 » 1000 » |

0 |

-100 |

125 |

125 |

75 |

- |

75 |

140 |

160 |

|

||

|

» 1000 » 1250 » |

0 |

-125 |

- |

- |

- |

- |

- |

160 |

- |

|

||

|

» 1250 » 1600 » |

0 |

-160 |

- |

- |

- |

- |

- |

190 |

- |

|

||

|

» 1600 » 2000 » |

0 |

-200 |

- |

- |

- |

- |

- |

220 |

- |

|

||

|

» 2000 » 2500 » |

0 |

-250 |

- |

- |

- |

- |

- |

250 |

- |

|

||

|

1) Действительны до монтажа и после снятия пружинного кольца. 2) Действительны только для желобных подшипников. 3) Действительны только для шариковых подшипников. Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

||||||||||||

6.2.3 Класс точности 6 (см. таблицы 3 и 4)

Таблица 3 - Внутреннее кольцо класса точности 6

Допуски в микрометрах

|

d, мм |

Ddmp |

Vdsp |

Vdmp |

Kia |

Sd |

Sia1), |

DBs |

не более |

|||||

|

серии диаметров |

подшипник |

||||||||||||

|

0, 8, 9 |

1, 7 |

2, 3, 4, 5, 6 |

любой |

отдельный |

комплектный2) |

||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

|||||||||

|

До 0,6 включ. |

0 |

-7 |

9 |

7 |

5 |

5 |

5 |

10 |

12 |

0 |

-40 |

- |

12 |

|

Св. 0,6 до 2,5 » |

0 |

-7 |

9 |

7 |

5 |

5 |

5 |

10 |

12 |

0 |

-40 |

- |

12 |

|

» 2,5 » 10 » |

0 |

-7 |

9 |

7 |

5 |

5 |

6 |

10 |

12 |

0 |

-120 |

-250 |

15 |

|

» 10 » 18 » |

0 |

-7 |

9 |

7 |

5 |

5 |

7 |

10 |

12 |

0 |

-120 |

-250 |

20 |

|

» 18 » 30 » |

0 |

-8 |

10 |

8 |

6 |

6 |

8 |

10 |

12 |

0 |

-120 |

-250 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

» 30 » 50 » |

0 |

-10 |

13 |

10 |

8 |

8 |

10 |

10 |

12 |

0 |

-120 |

-250 |

20 |

|

» 50 » 80 » |

0 |

-12 |

15 |

15 |

9 |

9 |

10 |

12 |

15 |

0 |

-150 |

-380 |

25 |

|

» 80 » 120 » |

0 |

-15 |

19 |

19 |

11 |

11 |

13 |

12 |

15 |

0 |

-200 |

-380 |

25 |

|

» 120 » 180 » |

0 |

-18 |

23 |

23 |

14 |

14 |

18 |

15 |

18 |

0 |

-250 |

-500 |

30 |

|

» 180 » 250 » |

0 |

-22 |

28 |

28 |

17 |

17 |

20 |

15 |

18 |

0 |

-300 |

-500 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

» 250 » 315 » |

0 |

-25 |

31 |

31 |

19 |

19 |

25 |

17 |

21 |

0 |

-350 |

-500 |

35 |

|

» 315 » 400 » |

0 |

-30 |

38 |

38 |

23 |

23 |

30 |

20 |

24 |

0 |

-400 |

-630 |

40 |

|

» 400 » 500 » |

0 |

-35 |

44 |

44 |

26 |

26 |

35 |

22 |

27 |

0 |

-450 |

- |

45 |

|

» 500 » 630 » |

0 |

-40 |

50 |

50 |

30 |

30 |

40 |

25 |

- |

0 |

-500 |

- |

50 |

|

1) Действительны только для желобных подшипников. 2) Действительны также для подшипников с коническим отверстием диаметром не менее 50 мм. |

|

||||||||||||

|

|

|||||||||||||

Таблица 4 - Наружное кольцо класса точности 6

Допуски в микрометрах

|

D, мм |

DDmp |

WDsp1) |

VDmp1) |

Kеа |

Sеa2) |

DCs, |

VCs, |

|||||

|

открытый подшипник |

закрытый подшипник |

|||||||||||

|

серии диаметров |

||||||||||||

|

0, 8, 9 |

1, 7 |

2, 3, 4, 5, 6 |

1, 2, 3, 4, 5, 6, 7, 8 |

|||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||||

|

До 2,5 включ. |

0 |

-7 |

9 |

7 |

5 |

9 |

5 |

8 |

20 |

|

||

|

Св. 2,5 до 6 » |

0 |

-7 |

9 |

7 |

5 |

9 |

5 |

8 |

20 |

|

||

|

» 6 » 18 » |

0 |

-7 |

9 |

7 |

5 |

9 |

5 |

8 |

20 |

|

||

|

» 18 » 30 » |

0 |

-8 |

10 |

8 |

6 |

10 |

6 |

9 |

20 |

|

||

|

» 30 » 50 » |

0 |

-9 |

11 |

9 |

7 |

13 |

7 |

10 |

20 |

|

||

|

» 50 » 80 » |

0 |

-11 |

14 |

11 |

8 |

16 |

8 |

13 |

20 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 80 » 120 » |

0 |

-13 |

16 |

16 |

10 |

20 |

10 |

18 |

22 |

|

||

|

» 120 » 150 » |

0 |

-15 |

19 |

19 |

11 |

25 |

11 |

20 |

25 |

|

||

|

» 150 » 180 » |

0 |

-18 |

23 |

23 |

14 |

30 |

14 |

23 |

30 |

Равны DВs и VBs внутреннего кольца того же подшипника |

||

|

» 180 » 250 » |

0 |

-20 |

25 |

25 |

15 |

- |

15 |

25 |

35 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 250 » 315 » |

0 |

-25 |

31 |

31 |

19 |

- |

19 |

30 |

40 |

|

||

|

» 315 » 400 » |

0 |

-28 |

35 |

35 |

21 |

- |

21 |

35 |

45 |

|

||

|

» 400 » 500 » |

0 |

-33 |

41 |

41 |

25 |

- |

25 |

40 |

50 |

|

||

|

» 500 » 630 » |

0 |

-38 |

48 |

48 |

29 |

- |

29 |

50 |

60 |

|

||

|

» 630 » 800 » |

0 |

-45 |

56 |

56 |

34 |

- |

34 |

60 |

70 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 800 » 1000 » |

0 |

-60 |

75 |

75 |

45 |

- |

45 |

75 |

80 |

|

||

|

1) Действительны до монтажа и после снятия пружинного кольца. 2) Действительны только для желобных подшипников. 3) Действительны только для шариковых подшипников. |

||||||||||||

|

Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

|

|||||||||||

6.2.4 Класс точности 5 (см. таблицы 5 и 6)

Таблица 5 - Внутреннее кольцо класса точности 5

Допуски в микрометрах

|

d, мм |

Ddmp |

Vdsp |

Vdmp |

Kiа |

Sia |

Sia1) |

DBs |

VBs, не более |

||||

|

серии диаметров |

подшипник |

|||||||||||

|

0, 8, 9 |

1, 2, 3, 4, 5, 6, 7 |

любой |

отдельный |

комплектный2) |

||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||||

|

До 0,6 включ. |

0 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

0 |

-40 |

-250 |

5 |

|

Св. 0,6 до 2,5 » |

0 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

0 |

-40 |

-250 |

5 |

|

» 2,5 » 10 » |

0 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

0 |

-40 |

-250 |

5 |

|

» 10 » 18 » |

0 |

-5 |

5 |

4 |

3 |

4 |

7 |

7 |

0 |

-80 |

-250 |

5 |

|

» 18 » 30 » |

0 |

-6 |

6 |

5 |

3 |

4 |

8 |

8 |

0 |

-120 |

-250 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

» 30 » 50 » |

0 |

-8 |

8 |

6 |

4 |

5 |

8 |

8 |

0 |

-120 |

-250 |

5 |

|

» 50 » 80 » |

0 |

-9 |

9 |

7 |

5 |

5 |

8 |

8 |

0 |

-150 |

-250 |

6 |

|

» 80 » 120 » |

0 |

-10 |

10 |

8 |

5 |

6 |

9 |

9 |

0 |

-200 |

-380 |

7 |

|

» 120 » 180 » |

0 |

-13 |

13 |

10 |

7 |

8 |

10 |

10 |

0 |

-250 |

-380 |

8 |

|

» 180 » 250 » |

0 |

-15 |

15 |

12 |

8 |

10 |

11 |

13 |

0 |

-300 |

-500 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

» 250 » 315 » |

0 |

-18 |

18 |

14 |

9 |

13 |

13 |

15 |

0 |

-350 |

-500 |

13 |

|

» 315 » 400 » |

0 |

-23 |

23 |

18 |

12 |

15 |

15 |

20 |

0 |

-400 |

-630 |

15 |

|

1) Действительны только для желобных подшипников. |

||||||||||||

|

2) Действительны также для подшипников с коническим отверстием диаметром не менее 50 мм. |

||||||||||||

Таблица 6 - Наружное кольцо класса точности 5

Допуски в микрометрах

|

D, мм |

DDmp |

VDsP |

VDmp |

Kеа |

SD1), SD12) |

Sеа1), 2) |

Sea12) |

DCs, DC1s2) |

VCs, Vc1s2), не более |

|||

|

серии диаметров |

||||||||||||

|

0, 8, 9 |

1, 2, 3, 4, 5, 6, 7 |

|||||||||||

|

верхн. |

нижн. |

Не более |

верхн. |

нижн. |

||||||||

|

До 2,5 включ. |

0 |

-5 |

5 |

4 |

3 |

5 |

8 |

8 |

|

Равны DВs внутреннего кольца того же подшипника |

5 |

|

|

Св. 2,5 до 6 » |

0 |

-5 |

5 |

4 |

3 |

5 |

8 |

8 |

|

5 |

||

|

» 6 » 18 » |

0 |

-5 |

5 |

4 |

3 |

5 |

8 |

8 |

|

5 |

||

|

» 18 » 30 » |

0 |

-6 |

6 |

5 |

3 |

6 |

8 |

8 |

|

5 |

||

|

» 30 » 50 » |

0 |

-7 |

7 |

5 |

4 |

7 |

8 |

8 |

|

5 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 50 » 80 » |

0 |

-9 |

9 |

7 |

5 |

8 |

8 |

10 |

14 |

6 |

||

|

» 80 » 120 » |

0 |

-10 |

10 |

8 |

5 |

10 |

9 |

11 |

16 |

8 |

||

|

» 120 » 150 » |

0 |

-11 |

11 |

8 |

6 |

11 |

10 |

13 |

18 |

8 |

||

|

» 150 » 180 » |

0 |

-13 |

13 |

10 |

7 |

13 |

10 |

14 |

20 |

8 |

||

|

» 180 » 250 » |

0 |

-15 |

15 |

11 |

8 |

15 |

11 |

15 |

21 |

10 |

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

» 250 » 315 » |

0 |

-18 |

18 |

14 |

9 |

18 |

13 |

18 |

25 |

11 |

||

|

» 315 » 400 » |

0 |

-20 |

20 |

15 |

10 |

20 |

13 |

20 |

28 |

13 |

||

|

» 400 » 500 » |

0 |

-23 |

23 |

17 |

12 |

23 |

15 |

23 |

33 |

15 |

||

|

» 500 » 630 » |

0 |

-28 |

28 |

21 |

14 |

25 |

18 |

25 |

35 |

18 |

||

|

» 630 » 800 » |

0 |

-35 |

35 |

26 |

18 |

30 |

20 |

30 |

42 |

20 |

||

|

1) Не действительны для подшипников с упорным бортом на наружном кольце. 2) Действительны только для желобных подшипников. Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

||||||||||||

6.2.5 Класс точности 4 (см. таблицы 7 и 8)

Таблица 7 - Внутреннее кольцо класса точности 4

Допуски в микрометрах

|

d, мм |

Ddmp, Dds1) |

Vdsp |

Vdmp |

Kia |

Sd |

Sia2) |

DBs |

VBs, не более |

||||

|

серии диаметров |

подшипник |

|||||||||||

|

0, 8, 9 |

1, 2, 3, 4, 5, 6, 7 |

любой |

отдельный |

комплектный |

||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||||

|

До 0,6 включ. |

0 |

-4 |

4 |

3 |

2 |

2,5 |

3 |

3 |

0 |

-40 |

-250 |

2,5 |

|

Св. 0,6 до 2,5 » |

0 |

-4 |

4 |

3 |

2 |

2,5 |

3 |

3 |

0 |

-40 |

-250 |

2,5 |

|

» 2,5 » 10 » |

0 |

-4 |

4 |

3 |

2 |

2,5 |

3 |

3 |

0 |

-40 |

-250 |

2,5 |

|

» 10 » 18 » |

0 |

-4 |

4 |

3 |

2 |

2,5 |

3 |

3 |

0 |

-80 |

-250 |

2,5 |

|

» 18 » 30 » |

0 |

-5 |

5 |

4 |

2,5 |

3 |

4 |

4 |

0 |

-120 |

-250 |

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

» 30 » 50 » |

0 |

-6 |

6 |

5 |

3 |

4 |

4 |

4 |

0 |

-120 |

-250 |

3 |

|

» 50 » 80 » |

0 |

-7 |

7 |

5 |

3,5 |

4 |

5 |

5 |

0 |

-150 |

-250 |

4 |

|

» 80 » 120 » |

0 |

-8 |

8 |

6 |

4 |

5 |

5 |

5 |

0 |

-200 |

-380 |

4 |

|

» 120 » 180 » |

0 |

-10 |

10 |

8 |

5 |

6 |

6 |

7 |

0 |

-250 |

-380 |

5 |

|

» 180 » 250 » |

0 |

-12 |

12 |

9 |

6 |

8 |

7 |

8 |

0 |

-300 |

-500 |

6 |

|

1) Действительны только для серий диаметров 1, 2, 3, 4, 5, 6 и 7. 2) Действительны только для желобных подшипников. |

||||||||||||

Таблица 8 - Наружное кольцо класса точности 4

Допуски в микрометрах

|

D, мм |

DDmp, DDs1) |

VDsP |

VDmp |

Кеа |

SD2), SD13) |

Sea 2), 3) |

Sea13) |

DCs, DC1s3) |

VCs, Vc1s3), не более |

|||||||||

|

серии диаметров |

||||||||||||||||||

|

0, 8, 9 |

1, 2, 3, 4, 5, 6, 7 |

|||||||||||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||||||||||

|

До 2,5 включ. |

0 |

-4 |

4 |

3 |

2 |

3 |

4 |

5 |

7 |

Равны DBs внутреннего кольца того же подшипника |

2,5 |

|||||||

|

Св. 2,5 до 6 » |

0 |

-4 |

4 |

3 |

2 |

3 |

4 |

5 |

7 |

2,5 |

||||||||

|

» 6 » 18 » |

0 |

-4 |

4 |

3 |

2 |

3 |

4 |

5 |

7 |

2,5 |

||||||||

|

» 18 » 30 » |

0 |

-5 |

5 |

4 |

2,5 |

4 |

4 |

5 |

7 |

2,5 |

||||||||

|

» 30 » 50 » |

0 |

-6 |

6 |

5 |

3 |

5 |

4 |

5 |

7 |

2,5 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

» 50 » 80 » |

0 |

-7 |

7 |

5 |

3,4 |

5 |

4 |

5 |

7 |

3 |

||||||||

|

» 80 » 120 » |

0 |

-8 |

8 |

6 |

4 |

6 |

5 |

6 |

8 |

4 |

||||||||

|

» 120 » 150 » |

0 |

-9 |

9 |

7 |

5 |

7 |

5 |

7 |

10 |

5 |

||||||||

|

» 150 » 180 » |

0 |

-10 |

10 |

8 |

5 |

8 |

5 |

8 |

11 |

5 |

||||||||

|

» 180 » 250 » |

0 |

-11 |

11 |

8 |

6 |

10 |

7 |

10 |

14 |

7 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

» 250 » 315 » |

0 |

-13 |

13 |

10 |

7 |

11 |

8 |

10 |

14 |

7 |

||||||||

|

» 315 » 400 » |

0 |

-15 |

15 |

11 |

8 |

13 |

10 |

13 |

18 |

8 |

||||||||

|

1) Действительны только для серий диаметров 1, 2, 3, 4, 5, 6 и 7. 2) Не действительны для подшипников с упорным бортом на наружном кольце. 3) Действительны только для желобных подшипников. Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

||||||||||||||||||

6.2.6 Класс точности Т (см. таблицы 9 и 10)

Таблица 9 - Внутреннее кольцо класса точности Т

Допуски в микрометрах

|

d, мм |

Ddmp, Dds1) |

Vdsp1) |

Vdmp |

Kia, Ki |

Sd |

Sia2), Si2) |

DBs |

VBs, не более |

||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||

|

До 0,6 включ. |

0 |

-4 |

4 |

2,5 |

2 |

2 |

2 |

0 |

-40 |

2 |

|

Св. 0,6 до 2,5 » |

0 |

-4 |

4 |

2,5 |

2 |

2 |

2 |

0 |

-40 |

2 |

|

» 2,5 » 10 » |

0 |

-4 |

4 |

2,5 |

2 |

2 |

2 |

0 |

-40 |

2 |

|

» 10 » 18 » |

0 |

-4 |

4 |

2,5 |

2 |

2 |

2 |

0 |

-80 |

2 |

|

» 18 » 30 » |

0 |

-4 |

4 |

2,5 |

2,5 |

2 |

2,5 |

0 |

-120 |

2 |

|

» 30 » 50 » |

0 |

-4 |

4 |

2,5 |

2,5 |

2 |

2,5 |

0 |

-120 |

2 |

|

» 50 » 80 » |

0 |

-5 |

5 |

2,5 |

2,5 |

2 |

2,5 |

0 |

-125 |

2 |

|

» 80 » 120 » |

0 |

-5 |

5 |

2,5 |

2,5 |

2,5 |

2,5 |

0 |

-125 |

2,5 |

|

» 120 » 150 » |

0 |

-7 |

7 |

3,5 |

2,5 |

2,5 |

2,5 |

|

-125 |

2,5 |

|

» 150 » 180 » |

0 |

-7 |

7 |

3,5 |

5 |

4 |

5 |

0 |

-125 |

4 |

|

» 180 » 250 » |

0 |

-9 |

9 |

4,5 |

6 |

5 |

7 |

0 |

-150 |

5 |

|

1) Действительны только для серий диаметров 1, 2, 3, 4, 5, 6 и 7. 2) Действительны только для желобных подшипников. |

||||||||||

Таблица 10 - Наружное кольцо класса точности T

Допуски в микрометрах

|

D, мм |

DDmp, DDs1) |

VDsp1) |

VDmp |

Кеа, Ке |

SD2), SD13) |

Sea2), 3), Se2), 3) |

DCs, DC1s3) |

VCs, VC1s3), не более |

||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

||||||

|

До 2,5 включ. |

0 |

-3 |

3 |

2 |

2 |

2 |

2 |

Равны DВз внутреннего кольца того же подшипника |

1,5 |

|

|

Св. 2,5 до 6 » |

0 |

-3 |

3 |

2 |

2 |

2 |

2 |

1,5 |

||

|

» 6 » 18 » |

0 |

-3 |

3 |

2 |

2 |

2 |

2 |

1,5 |

||

|

» 18 » 30 » |

0 |

-4 |

4 |

2 |

2,5 |

2 |

2,5 |

2 |

||

|

» 30 » 50 » |

0 |

-4 |

4 |

2 |

2,5 |

2 |

2,5 |

2 |

||

|

|

|

|

|

|

|

|

|

|

||

|

» 50 » 80 » |

0 |

-4 |

4 |

2 |

4 |

2 |

4 |

2 |

||

|

» 80 » 120 » |

0 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

2,5 |

||

|

» 120 » 150 » |

0 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

2,5 |

||

|

» 150 » 180 » |

0 |

-7 |

7 |

3,5 |

5 |

2,5 |

5 |

2,5 |

||

|

» 180 » 250 » |

0 |

-8 |

8 |

4 |

7 |

4 |

7 |

4 |

||

|

|

|

|

|

|

|

|

|

|

||

|

» 250 » 315 » |

0 |

-10 |

10 |

5 |

8 |

6 |

8 |

5 |

||

|

» 315 » 400 » |

0 |

-12 |

12 |

6 |

10 |

7 |

10 |

6 |

||

|

1) Действительны только для серий диаметров 1, 2, 3, 4, 5, 6 и 7. 2) Не действительны для подшипников с упорным бортом на наружном кольце. 3) Действительны только для желобных подшипников. Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

||||||||||

6.2.7 Класс точности 2 (см. таблицы 11 и 12)

Таблица 11 - Внутреннее кольцо класса точности 2

Допуски в микрометрах

|

d, мм |

Ddmp, Dds1) |

Vdsp1) |

Vdmp |

Kia |

Sd |

Sia2) |

DBs |

VBs не более |

|||

|

подшипник |

|||||||||||

|

каждый |

отдельный |

комплектный |

|||||||||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

|||||||

|

До 0,6 включ. |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

0 |

-40 |

-250 |

1,5 |

|

Св. 0,6 до 2,5 » |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

0 |

-40 |

-250 |

1,5 |

|

» 2,5 » 10 » |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

0 |

-40 |

-250 |

1,5 |

|

» 10 » 18 » |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

0 |

-80 |

-250 |

1,5 |

|

» 18 » 30 » |

0 |

-2,5 |

2,5 |

1,5 |

2,5 |

1,5 |

2,5 |

0 |

-120 |

-250 |

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

» 30 » 50 » |

0 |

-2,5 |

2,5 |

1,5 |

2,5 |

1,5 |

2,5 |

0 |

-120 |

-250 |

1,5 |

|

» 50 » 80 » |

0 |

-4 |

4 |

2 |

2,5 |

1,5 |

2,5 |

0 |

-150 |

-250 |

1,5 |

|

» 80 » 120 » |

0 |

-5 |

5 |

2,5 |

2,5 |

2,5 |

2,5 |

0 |

-200 |

-380 |

2,5 |

|

» 120 » 150 » |

0 |

-7 |

7 |

3,5 |

2,5 |

2,5 |

2,5 |

0 |

-250 |

-380 |

2,5 |

|

» 150 » 180 » |

0 |

-7 |

7 |

3,5 |

5 |

4 |

5 |

0 |

-250 |

-380 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

» 180 » 250 » |

0 |

-8 |

8 |

4 |

5 |

5 |

5 |

0 |

-300 |

-500 |

5 |

|

1) Действительны только для серий диаметров 1, 2, 3, 4, 5, 6 и 7. 2) Действительны только для желобных подшипников. |

|||||||||||

Таблица 12 - Наружное кольцо класса точности 2

Допуски в микрометрах

|

D, мм |

DDmp, DDs1) |

VDsp1) |

VDmp |

Кеа |

SD2), SD13) |

Sea2), 3), |

Sea13) |

DCs, DC1s3) |

VCs, VC1s3), не более |

||

|

верхн. |

нижн. |

не более |

верхн. |

нижн. |

|||||||

|

До 2,5 включ. |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

3 |

Равны DВs внутреннего кольца того же подшипника |

1,5 |

|

|

Св. 2,5 до 6 » |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

3 |

1,5 |

||

|

» 6 » 18 » |

0 |

-2,5 |

2,5 |

1,5 |

1,5 |

1,5 |

1,5 |

3 |

1,5 |

||

|

» 18 » 30 » |

0 |

-Л |

4 |

2 |

2,5 |

1,5 |

2,5 |

4 |

1,5 |

||

|

» 30 » 50 » |

0 |

-Л |

4 |

2 |

2,5 |

1,5 |

2,5 |

4 |

1,5 |

||

|

|

|

|

|

|

|

|

|

|

|

||

|

» 50 » 80 » |

0 |

-Л |

4 |

2 |

4 |

1,5 |

4 |

6 |

1,5 |

||

|

» 80 » 120 » |

0 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

7 |

2,5 |

||

|

» 120 » 150 » |

0 |

-5 |

5 |

2,5 |

5 |

2,5 |

5 |

7 |

2,5 |

||

|

» 150 » 180 » |

0 |

-7 |

7 |

3,5 |

5 |

2,5 |

5 |

7 |

2,5 |

||

|

» 180 » 250 » |

0 |

-8 |

8 |

4 |

7 |

4 |

7 |

10 |

4 |

||

|

|

|

|

|

|

|

|

|

|

|

||

|

» 250 » 315 » |

0 |

-8 |

8 |

4 |

7 |

5 |

7 |

10 |

5 |

||

|

» 315 » 400 » |

0 |

-10 |

10 |

5 |

8 |

7 |

8 |

11 |

7 |

||

|

1) Действительны только для серий диаметров 1, 2, 3, 4, 5, 6 и 7. 2) Не действительны для подшипников с упорным бортом на наружном кольце. 3) Действительны только для желобных подшипников. Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

|||||||||||

6.3 Роликовые конические подшипники

6.3.1 Общие положения

Предельные отклонения отверстия подшипников, приведенные в 6.3, действительны для подшипников с цилиндрическим отверстием. Предельные отклонения конического отверстия подшипников даны в 6.5.

Предельные отклонения наружного диаметра упорного борта наружного кольца подшипников даны в 6.4.

6.3.2 Класс точности 0 (см. таблицы 13 - 15)

Таблица 13 - Внутреннее кольцо конического подшипника класса точности 0

Допуски в микрометрах

|

d, мм |

Ddmp |

Vdsp |

Vdmp |

Kia, Ki |

Sd |

|

|

верхн. |

нижн. |

не более |

||||

|

От 10 до 18 включ. |

0 |

-12 |

12 |

9 |

15 |

20 |

|

Св. 18 » 30 » |

0 |

-12 |

12 |

9 |

18 |

20 |

|

» 30 » 50 » |

0 |

-12 |

12 |

9 |

20 |

20 |

|

» 50 » 80 » |

0 |

-15 |

15 |

11 |

25 |

25 |

|

» 80 » 120 » |

0 |

-20 |

20 |

15 |

30 |

25 |

|

|

|

|

|

|

|

|

|

»120 » 180 » |

0 |

-25 |

25 |

19 |

35 |

30 |

|

» 180 »250 » |

0 |

-30 |

30 |

23 |

50 |

30 |

|

»250 »315 » |

0 |

-35 |

35 |

26 |

60 |

35 |

|

»315 »400 » |

0 |

-40 |

40 |

30 |

70 |

40 |

Таблица 14 - Наружное кольцо конического подшипника класса точности 0

Допуски в микрометрах

|

D, мм |

DDmp |

VDsp |

VDmp |

Кеа, Ке |

|

|

верхн. |

нижн. |

не более |

|||

|

От 18 до 30 включ. |

0 |

-12 |

12 |

9 |

18 |

|

Св. 30 » 50 » |

0 |

-14 |

14 |

11 |

20 |

|

» 50 » 80 » |

0 |

-16 |

16 |

12 |

25 |

|

» 80 » 120 » |

0 |

-18 |

18 |

14 |

35 |

|

»120 » 150 » |

0 |

-20 |

20 |

15 |

40 |

|

|

|

|

|

|

|

|

»150 »180 » |

0 |

-25 |

25 |

19 |

45 |

|

» 180 »250 » |

0 |

-30 |

30 |

23 |

50 |

|

»250 »315 » |

0 |

-35 |

35 |

26 |

60 |

|

»315 »400 » |

0 |

-40 |

40 |

30 |

70 |

|

» 400 » 500 » |

0 |

-45 |

45 |

34 |

80 |

|

|

|

|

|

|

|

|

» 500 » 630 » |

0 |

-50 |

50 |

38 |

100 |

|

Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

|||||

Таблица 15 - Ширина - Внутреннее и наружное кольца, однорядные подшипники и однорядные подузлы класса точности 0

Допуски в микрометрах

|

d, мм |

DBs |

DCs |

DTs |

DT1s |

DT2s |

|||||

|

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

верхн. |

нижн. |

|

|

От 10 до 18 включ. |

0 |

-200 |

0 |

-200 |

+250 |

-250 |

+125 |

-125 |

+ 125 |

-125 |

|

Св. 18 » 30 » |

0 |

-200 |

0 |

-200 |

+250 |

-250 |

+125 |

-125 |

+ 125 |

-125 |

|

» 30 » 50 » |

0 |

-240 |

0 |

-240 |

+250 |

-250 |

+125 |

-125 |

+ 125 |

-125 |

|

» 50 » 80 » |

0 |

-300 |

0 |

-300 |

+250 |

-250 |

+125 |

-125 |

+ 125 |

-125 |

|

» 80 » 120 » |

0 |

-400 |

0 |

-400 |

+500 |

-500 |

+250 |

-250 |

+250 |

-250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

»120 »180 » |

0 |

-500 |

0 |

-500 |

+750 |

-750 |

+375 |

-375 |

+375 |

-375 |

|

» 180 »250 » |

0 |

-600 |

0 |

-600 |

+750 |

-750 |

+375 |

-375 |

+375 |

-375 |

|

»250 » 315 » |

0 |

-700 |

0 |

-700 |

+750 |

-750 |

+375 |

-375 |

+375 |

-375 |

|

» 315 »400 » |

0 |

-800 |

0 |

-800 |

+ 1000 |

-1000 |

+500 |

-500 |

+500 |

-500 |

6.3.3 Нормальный класс точности (см. таблицы 16 - 18)

Таблица 16 - Внутреннее кольцо конического подшипника нормального класса точности

Допуски в микрометрах

|

d, мм |

Ddmp |

Vdsp |

Vdmp |

Кia, Ki |

Sd1) |

|

|

верхн. |

нижн. |

не более |

||||

|

До 10 включ. |

0 |

-12 |

12 |

9 |

15 |

20 |

|

Св. 10» 18 » |

0 |

-12 |

12 |

9 |

15 |

20 |

|

» 18» 30 » |

0 |

-12 |

12 |

9 |

18 |

20 |

|

» 30» 50 » |

0 |

-12 |

12 |

9 |

20 |

20 |

|

» 50» 80 » |

0 |

-15 |

15 |

11 |

25 |

25 |

|

|

|

|

|

|

|

|

|

» 80» 120 » |

0 |

-20 |

20 |

15 |

30 |

25 |

|

» 120» 180 » |

0 |

-25 |

25 |

19 |

35 |

30 |

|

» 180» 250 » |

0 |

-30 |

30 |

23 |

50 |

30 |

|

» 250» 315 » |

0 |

-35 |

35 |

26 |

60 |

35 |

|

» 315» 400 » |

0 |

-40 |

40 |

30 |

70 |

40 |

|

|

|

|

|

|

|

|

|

» 400» 500 » |

0 |

-45 |

45 |

34 |

80 |

- |

|

» 500» 630 » |

0 |

-60 |

60 |

40 |

90 |

- |

|

» 630» 800 » |

0 |

-75 |

75 |

45 |

100 |

- |

|

» 800» 1000 » |

0 |

-100 |

100 |

55 |

115 |

- |

|

» 1000» 1250 » |

0 |

-125 |

125 |

65 |

130 |

- |

|

|

|

|

|

|

|

|

|

» 1250» 1600 » |

0 |

-160 |

160 |

80 |

150 |

- |

|

» 1600» 2000 » |

0 |

-200 |

200 |

100 |

170 |

- |

|

1) Действительны только по заказу потребителя. |

||||||

Таблица 17 - Наружное кольцо конического подшипника нормального класса точности

Допуски в микрометрах

|

D, мм |

DDmp |

VDsp |

VDmp |

Кеа |

|

|

верхн. |

нижн. |

не более |

|||

|

До 18 включ. |

0 |

-12 |

12 |

9 |

18 |

|

Св. 18 » 30 » |

0 |

-12 |

12 |

9 |

18 |

|

» 30 » 50 » |

0 |

-14 |

14 |

11 |

20 |

|

» 50 » 80 » |

0 |

-16 |

16 |

12 |

25 |

|

» 80 » 120 » |

0 |

-18 |

18 |

14 |

35 |

|

|

|

|

|

|

|

|

» 120 » 150 » |

0 |

-20 |

20 |

15 |

40 |

|

» 150 » 180 » |

0 |

-25 |

25 |

19 |

45 |

|

» 180 » 250 » |

0 |

-30 |

30 |

23 |

50 |

|

» 250 » 315 » |

0 |

-35 |

35 |

26 |

60 |

|

» 315 » 400 » |

0 |

-40 |

40 |

30 |

70 |

|

|

|

|

|

|

|

|

» 400 » 500 » |

0 |

-45 |

45 |

34 |

80 |

|

» 500 » 630 » |

0 |

-50 |

50 |

38 |

100 |

|

» 630 » 800 » |

0 |

-75 |

80 |

55 |

120 |

|

» 800 » 1000 » |

0 |

-100 |

100 |

75 |

140 |

|

»1000 »1250 » |

0 |

-125 |

130 |

90 |

160 |

|

|

|

|

|

|

|

|

»1250 »1600 » |

0 |

-160 |

170 |

100 |

180 |

|

» 1600 »2000 » |

0 |

-200 |

210 |

110 |

200 |

|

»2000 »2500 » |

0 |

-250 |

265 |

120 |

220 |

|

Примечание - Допуск наружного диаметра упорного борта наружного кольца D1 приведен в таблице 33. |

|||||

Таблица 18 - Ширина - Внутреннее и наружное кольца, однорядные подшипники и однорядные подузлы нормального класса точности