СТ ССФЖТ ЦП 016-99

СТАНДАРТ

СИСТЕМЫ СЕРТИФИКАЦИИ

НА ФЕДЕРАЛЬНОМ ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

Специальный подвижной состав

Типовая методика испытаний на прочность

несущих

металлоконструкций рам, кузовов, рабочих органов и

элементов их крепления

Москва

Предисловие

1. РАЗРАБОТАН Государственным унитарным предприятием Всероссийский научно-исследовательский институт тепловозов и путевых машин (ГУП ВНИТИ МПС России)

ИСПОЛНИТЕЛИ: Э.С. Оганьян, к.т.н.; В.А. Пархонин; А.А. Рыбалов, к.т.н.; В.Л. Кидалинский, к.т.н.; И.Н. Сидун; А.Г. Лунин

ВНЕСЕН Центральным органом Системы сертификации на федеральном железнодорожном транспорте - Департаментом технической политики МПС России, Департаментом пути и сооружений МПС России

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием МПС России от «25» 07 2000 г. № M-2075у

3. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ СИСТЕМЫ СЕРТИФИКАЦИИ НА ФЕДЕРАЛЬНОМ ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

|

Специальный подвижной состав Типовая методика испытаний на прочность несущих

металлоконструкций |

Дата введения 2000-07-25

1. Область применения

1.1. Настоящий стандарт устанавливает обязательную для применения типовую методику (ТМ) испытаний на прочность рам, кузовов, рабочих органов и элементов их крепления и других несущих металлоконструкций нового, модернизируемого1) и серийно выпускаемого специального подвижного состава (СПС) всех типов при проведении его сертификации в Системе сертификации на федеральном железнодорожном транспорте (ССФЖТ).

______________

1) Под модернизацией, применительно к данному документу, понимают внесение в принятую конструкцию специального подвижного состава существенных изменений, требующих проведения типовых или приемочных испытаний.

1.2. Настоящая ТМ является обязательной для применения при проведении сертификационных испытаний СПС.

Данная ТМ по приведенным показателям может также применяться при приемочных и других испытаниях.

1.3. На основе ТМ испытательные организации при необходимости разрабатывают рабочие методики испытаний, учитывающие требования программы испытаний конкретного типа СПС.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.020-80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 25.101-83 Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов

ГОСТ 12997-84 Изделия ГСП. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ОСТ 32.62-96 Нормы прочности металлоконструкций путевых машин. Методические указания

3. Объекты испытаний

3.1. Объектами испытаний по настоящей ТМ являются:

3.1.1. Несущие металлоконструкции главных рам, кузовов, кабин, рам тележек.

3.1.2. Несущие металлоконструкции и элементы крепления и страховки*) рабочих органов машин:

______________

*) Элементами крепления и страховки рабочих органов являются: рамы, порталы, раскосы, кронштейны, тяги и пр., привариваемые или закрепляемые (с помощью крепежных деталей) на несущих конструкциях единицы СПС и удерживаемых в рабочем и транспортном положениях с помощью специальных опор, упоров, стяжек, крюков, шкворней и др. деталей.

- щебнеочистительных: выгребного и очистного механизмов, транспортеров пробивщика, устройств для продавливания балласта в шпальных ящиках, подъемно-рихтовочных устройств, бункеров-распределителей, карданных валов;

- для формирования балластной призмы: щитов центральных плугов, боковых плугов, тоннелей, щеток для очистки скреплений, карданных валов;

- для уплотнения и стабилизации балласта: виброблоков, промежуточной рамы, тележек контрольно-измерительной системы, карданных валов;

- для выправки, подбивки и рихтовки пути: подбивочных блоков, виброплит, подъемно-рихтовочных устройств, уплотнителей балласта, карданных валов, манипуляторов для подъема третьего рельса, тележек контрольно-измерительной системы, планировщиков балласта, дозаторов, шпальных щеток, уплотнителей откосов;

- для очистки путей от снега, льда и засорителей: подрезного ножа, боковых крыльев, плугов и щеток, льдоскалывателей, барабанов-питателей, выбросных транспортеров;

- путеукладочных кранов и моторных платформ: роликов, пакетов рельсовых звеньев, стрелы, портальных стоек, кабины управления, рамы тягового привода;

- для очистки рельсов от загрязнителей подрезки балласта в шпальных ящиках: подрезчиков балласта, стрелы грузоподъемного крана, рабочих тележек сменного оборудования, тяговых редукторов;

- для вырезки балласта в междупутье: ротора, выбросного транспортера, грохота и плугов;

- рельсосварочных: манипуляторов, рельсовых захватов, устройств для подтягивания рельсов или рельсошлифовальной решетки, карданных валов, тяговых редукторов;

- рельсошлифовальных: шлифовальных и измерительных тележек, гидро- и пневмоцилиндров подъема тележек, тяговых агрегатов;

- для смены шпал: манипулятора, шпалозахвата, подъемного устройства пути, карданных валов;

- для закрепления и смазки рельсовых скреплений: рамы тягового привода, блоков гайковертов;

- для транспортирования, погрузки и выгрузки материалов верхнего строения пути, путевого инструмента и доставки бригад к месту работы: элементов верхнего строения пути, погруженных на платформу, стрелы грузоподъемного крана, карданных валов, аутригеров, рамы тягового привода;

- самоходных путеизмерительных и дефектоскопных: измерительной и дефектоскопной тележек, тяговых агрегатов, карданных валов;

- для перевозки стрелочных переводов: поворотной рамы, гидро- и пневмоцилиндров поворотной рамы, звена (блока) стрелочного перевода;

- для транспортировки рельсовых плетей: рельсовых захватов, желобов, направителей, лотков, замков и упоров для закрепления и удержания плети;

- для тягово-энергетических: тяговых агрегатов, рам тяговых приводов, карданных валов.

4. Определяемые показатели

4.1. При испытаниях статических, ходовых, соударением и в рабочем режиме определяют механические напряжения.

4.2. Кроме того, дополнительно определяют:

4.2.1. При испытаниях от статических нагрузок - деформации (прогибы) главной рамы, кузова, отдельных несущих элементов при приложении продольных по осям автосцепок или буферам нагрузок (до 2500 кН), от действия вертикальных сил, при подъеме кузова или рамы на домкратах или при других видах нагрузок, оговоренных в рабочей программе в соответствии с техническим заданием (ТЗ) или техническими условиями (ТУ).

4.2.2. При натурных ходовых испытаниях на федеральных железных дорогах - динамические прогибы рессорного подвешивания, усилия, воспринимаемые опорами кузова и передаваемые различными тягами и подвесками, вертикальные и горизонтальные перемещения экипажных частей машины относительно друг друга, ускорения отдельных составных частей, скорость движения.

4.2.3. При испытаниях соударением - силу удара в автосцепное устройство и скорость подхода СПС к составу непосредственно перед соударением, ускорения отдельных элементов.

4.2.4. При испытаниях в рабочем режиме - усилия, реализуемые рабочими органами и передаваемые различными тягами и рычагами, вертикальные и горизонтальные перемещения рабочих органов относительно рамы и друг друга.

Усилия, реализуемые рабочими органами, и напряжения в ответственных элементах металлоконструкций определяют при различных эксплуатационных режимах, в том числе для наиболее неблагоприятных случаев нагружения.

4.3. Измеряемые показатели представлены в таблице 4.1.

Таблица 4.1. Измеряемые показатели

|

Единицы измерения |

Значения (допуск) показателя по НД |

|

|

Механическое напряжение |

МПа |

Зависит от вида нагружения |

|

Деформация |

мм |

Не нормируется |

|

Прогиб рессорного подвешивания |

мм |

Зависит от конструкции экипажа |

|

Перемещения элементов экипажной части относительно друг друга |

||

|

Сила удара |

кН |

до 2500 |

|

Скорость соударения |

км/ч |

Зависит от условий эксплуатации объекта |

|

Ускорение |

g |

до 3 |

5. Методы испытаний

5.1. Механические напряжения определяют методом тензометрирования. Измерения выполняют на натурных объектах и моделях при статических динамических и тепловых нагрузках путем установки на поверхности тензорезисторов. В результате измерений определяют напряжения в различных точках объекта и по ним устанавливают места и значения наибольших напряжений, по которым проводят расчетную оценку прочности и ресурса конструкции.

Измеряемую величину при статических испытаниях находят по разности показаний измерительных приборов до нагружения и после него.

Погрешность измерений методом тензометрирования составляет 7 - 10 %. Диапазон измеряемых частот от 0 до 250 Гц. Наибольшая измеряемая относительная деформация до 2,0 %.

Допускается применение других методов определения напряжений в элементах металлоконструкций, обеспечивающих точность измерений не ниже метода тензометрирования (метод оптически чувствительных покрытий).

5.2. Общие деформации (прогибы) главных рам, кузовов измеряют инструментальным методом.

5.3. Прогибы пружин рессорного подвешивания и перемещения элементов экипажной части определяют датчиками перемещений.

5.4. Силу удара измеряют методом тензометрирования тарированной (динамометрической) автосцепки.

5.5. Скорость соударения определяют путем измерения времени прохождения мерных баз.

5.6. Ускорения определяют датчиками ускорений (акселерометрами).

6. Условия проведения испытании

6.1. При проведении испытаний определяемые показатели испытываемых объектов должны удовлетворять следующим условиям:

- при натурных испытаниях соударением превышение силы удара над нормируемой величиной не должно быть более 15 %;

- при натурных ходовых испытаниях движение единицы СПС, в составе которой проводят испытания объекта, осуществляют как самоходом, так и в холодном состоянии с помощью вспомогательных локомотивов.

Превышение скорости движения над конструкционной (СПС) во всех случаях должно быть не более 10 %.

6.2. Испытания объекта на стендовом оборудовании (от статических нагрузок) проводят при следующих условиях окружающей среды:

|

- температура воздуха,°C |

18 ± 5 |

|

- влажность воздуха, % |

80 ± 10 |

|

- освещенность, лк |

120 ± 20 |

|

-уровень шума, дБ |

50 ± 2. |

6.3. Натурные испытания проводят в условиях окружающей среды, соответствующих климатическому исполнению СПС, категории размещения и группе условий эксплуатации по ГОСТ 15150, указанных в ТЗ или ТУ. Испытания проводят в светлое время суток.

6.4. Средства измерений при испытаниях размещают в специальных помещениях со следующими условиями окружающей среды:

|

температура воздуха, °C |

20 ± 5 |

|

влажность воздуха, % |

80 ± 10 |

|

освещенность, лк |

120 ± 20. |

Допускается использование средств измерений и регистрации в других условиях окружающей среды, оговоренных руководствами по эксплуатации.

6.5. Для исключения влияния окружающей среды первичные преобразователи, используемые при испытаниях, должны быть защищены от действия влаги, механических повреждений, магнитных и электрических полей. С целью исключения влияния температурного приращения сопротивления рабочего тензорезистора в измерительную схему включают компенсационный тензорезистор.

7. Средства испытаний

7.1. Первичные преобразователи

Для определения механических напряжений посредством измерения относительных деформаций в элементах объекта испытаний применяют тензорезисторы проволочные и фольговые типа 2ПКБ и фольговые типа КФ5 базой 5, 10,20 мм (таблица 7.1)

Тензорезисторы закрепляют в местах измерений с помощью клея типа БФ2 (или типа «Циакрин ЭО»). Продолжительность сушки при нормальных условиях окружающей среды по ГОСТ 12997 не менее 3-х суток (при использовании клея типа «Циакрин ЭО» - не менее 1 часа).

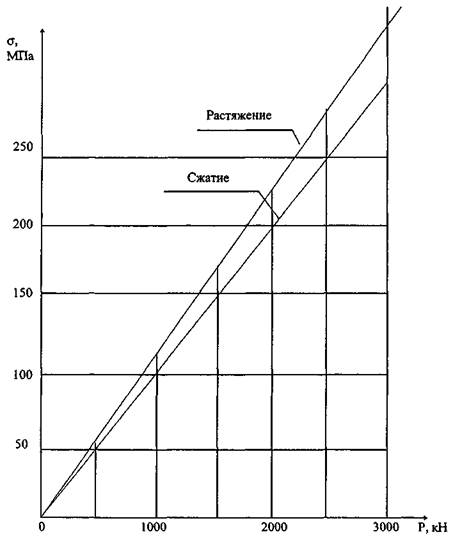

Для определения усилий используют мессдозы, датчики давления, манометры, тарированные автосцепки (динамометрические) и другие силоизмерительные устройства, а также элементы испытываемого объекта, предварительно градуированные по деформации или перемещению. Динамометрическая автосцепка должна обеспечивать передачу усилий до 3000 кН без остаточных деформаций. Градуировочный график, устанавливающий зависимость между действующей на автосцепку силой и возникающими в ее хвостовике напряжениями, представлен на рисунке 1.

Взаимные перемещения объектов, прогибы упругих элементов (единицы СПС, в составе которого производят испытания объектов), ход поглощающих аппаратов автосцепки и т.п. измеряют прогибомерами балочного, реохордного и других типов или перемещениемерами. Измерение общих деформаций (прогибов) главной рамы и кузова производят с помощью струны, индикаторов часового типа или оптических приборов.

В качестве датчиков ускорений объекта используют акселерометры (балочного типа, пьезоэлектрические, индуктивные и др., таблица 7.2).

Определение скорости соударения производят с помощью индукционного датчика, который закрепляют в зависимости от схемы соударения на буксе передней оси накатываемой единицы СПС или вагона-бойка. Возбуждение (сигнал) датчика регистрируют осциллографом по мере прохода над 5-ю постоянными магнитами, установленными с шагом 250 мм на шпалах (вне колеи) вдоль оси пути в непосредственной близости (3 - 3,5 м) от оси сцепления автосцепок соударяемых единиц. Скорость соударения определяют по времени прохождения фиксированного участка пути (1 метр).

7.2. Измерительные системы

Для усиления сигналов первичных преобразователей используют:

- тензометрические измерительные системы типа СИИТ-2, СИИТ-3 (таблица 7.3);

- тензоусилители динамических процессов с несущей частотой 2500 - 8000 Гц типа ТУП 12, 8АНЧ (таблица 7.4);

- комплекты виброизмерительной аппаратуры типа ВИ6-6ТН, «Кристалл» (таблица 7.5).

7.3. Регистрирующие приборы

При испытаниях от статических нагрузок результаты измерений считывают с цифрового электронного табло или выводят на печать с помощью цифропечатающих устройств.

При использовании измерительной системы СИИТ-3 результаты измерений в виде относительных деформаций выводят на печать с помощью цифропечатающего устройства Щ 68000К, а измерительная система СИИТ-2, в состав которой входит ПЭВМ, производит полную обработку результатов и окончательные данные выводит на печать в форме таблицы величин механических напряжений.

При натурных испытаниях ходовых, соударением и в рабочем режиме применяют:

- многоканальные светолучевые осциллографы (Н-043, Н-044, Н-115, Н-085) с записью процессов на фотобумажную ленту с химическим проявлением или типа УФ с самопроявлением на свету (таблица 7.6);

- многоканальные магнитографы Н-068, «Kyowa» (таблица 7.7).

- модульные системы сбора и обработки информации на основе ПЭВМ (таблица 7.8).

7.4. Для испытаний на сжатие - растяжение используют специальные стенды с мощной рамой-каркасом и гидравлическими силовозбудителями (таблица 7.9). Нагружение испытываемого объекта вертикальной нагрузкой осуществляют на специальном стенде с помощью гидравлических домкратов (таблица 7.10) или мерными грузами.

7.5. Применяемое испытательное оборудование должно обеспечивать:

- плавное регулирование статического нагружения исследуемого объекта в соответствии с установленными режимами;

- точность нагружения с погрешностью не более ± 5 %;

- стабильность величины установленной нагрузки в течение времени, необходимого для снятия показаний приборов и осмотра испытываемого объекта.

7.6. При натурных испытаниях используют оснащенные необходимыми средствами измерений и регистрации динамометрические вагоны-лаборатории, обеспечивающие нормальные условия работы и содержания указанных средств.

7.7. Применяемые средства должны обеспечивать измерения, регистрацию и анализ динамических процессов без искажения в диапазоне частот (0 - 250 Гц).

7.8. Испытательное оборудование должно быть аттестовано, а средства измерений поверены в установленном порядке.

7.9. Допускается применение средств измерений и регистрации и испытательного оборудования, обеспечивающих точность измерений и воспроизведения испытательных нагрузок не ниже приведенных выше.

Таблица 7.1 - Тензорезисторы

|

Номинальное сопротивление, Ом |

Коэффициент тензочувствительности |

СКО1) |

|

|

1. Проволочные и фольговые 2ПКБ: |

|||

|

- изготовления Топкинского механического завода |

50, 100, 200 |

2,050 |

0,013 |

|

- ВНИТИ (г. Коломна) |

50, 100, 200 |

2,009 |

0,092 |

|

- ЦНИИ СК (г. Москва) |

100, 200, |

2,080 |

- |

|

2. Фольговые КФ4, |

|||

|

КФ5 (ПО «Веда») |

100, 200, 400 |

2,1 ± 0,2 |

- |

|

предельное отклонение в партии ± 0,2 |

|||

|

1) СКО - среднее квадратическое отклонение |

|||

Рисунок 1 - График градуировки автосцепки

Таблица 7.2 - Датчики ускорений

|

Коэффициент преобразований, мВ/мс-2 |

Рабочий частотный диапазон, Гц |

Динамический диапазон, мс-2 |

Коэффициент поперечного преобразования, не более, % |

Погрешность калибровки, не более, % |

|

|

1. Пьезоэлектрические на 50 Гц: |

|||||

|

1ПА-10В |

10 ± 1,5 |

0 - 1000 |

2000 |

1 |

± 10,0 |

|

КД35 |

|||||

|

(прецизионные) на 125 Гц: |

5 ± 0,1 |

5 - 6000 |

3000 |

5 |

± 3,0 |

|

КД 12/13 |

около 4 |

5 - 7000 |

10000 |

5 |

± 5,0 |

|

КД 20/23 |

10 |

1,5 - 4500 |

3000 |

5 |

± 5,0 |

|

2. Индуктивный: |

|||||

|

ДУ5-С |

0,05 мА/мс-2 |

0 - 200 |

200 - 300 |

- |

- |

|

3. Балочного типа: |

Ко ± 0,15 % |

0 - 55 |

40 |

5 |

- |

|

BWH 101 |

0 - 160 |

200 |

|||

|

BWH 201 |

0 - 600 |

2000 |

|||

|

BWH 301 |

0 - 1500 |

20000 |

|||

|

BWH 401 |

Таблица 7.3 - Тензометрические измерительные системы

|

Количество каналов |

Сопротивление тензорезистора, Ом |

Диапазон измерений, мкОм/Ом |

Погрешность измерений, единица наименьшего разряда кода системы |

Источник информации |

|

|

СИИТ-2 |

1000 |

100 - 400 |

± 41930 |

1,5 |

4Т2.739.003 РЭ |

|

СИИТ-3 |

100 |

100 - 400 |

± 19998 |

1,5 |

4Т2.739.004 РЭ |

Таблица 7.4 - Тензоусилители и виброаппаратура

|

Количество каналов |

Сопротивление тензорезисторов, Ом |

Диапазон измерений, отн. ед. деф. |

Несущая частота, кГц |

Неравномерность АЧХ,1) % |

Погрешность линейности, % |

Источник информации |

|

|

ТУП 12 |

12 |

100 - 200 |

(0,25 - 10) · 10-3 |

3 |

3 (0 - 200 Гц) |

± 3 |

ТО и ИЭ |

|

8АНЧ-23 |

8 |

25 - 800 |

± (0,25 - 12,5) · 10-3 |

8 ± 0,2 |

3 (0 - 2000 Гц) |

± 0,1 |

ТО и ИЭ |

|

1) АЧХ - амплитудно-частотная характеристика |

|||||||

Таблица 7.5 - Виброизмерительные установки

|

Количество каналов |

Рабочий частотный диапазон, Гц |

Диапазон измерений ускорений, м/с2 |

Погрешность, % |

Источник информации |

|

|

ВИ6-6ТН |

6 |

0 - 200 (с ДУ-5С) |

1 - 200 |

± 3 |

ТО |

Таблица 7.6 - Осциллографы светолучевые

|

Количество каналов |

Рабочий диапазон частот, Гц |

Скорость движения бумаги, мм/с |

Погрешность, % |

Источник информации |

|

|

Н043 |

12 |

0 - 15000 |

1 - 5000 |

± 2,0 |

ТО и ИЭ |

|

Н044 |

12 |

0 - 10000 |

2,1 - 2500 |

± 2,0 |

ТО и ИЭ |

|

Н115 |

12 |

0 - 15000 |

0,5 - 10000 |

± 2,0 |

ТО и ИЭ |

|

Н085 |

12 |

0 - 10000 |

0,5 - 10000 |

± 0,5 |

ТО и ИЭ |

Таблица 7.7 - Магнитографы измерительные

|

Количество каналов |

Диапазон частот, Гц |

Неравномерность ЧХ1), дБ |

Нелинейность динамического диапазона, дБ |

Источник информации |

|

|

Н068 |

14 |

0 - 20000 |

3 |

1,5 |

ТО и ИЭ |

|

1) ЧХ - частотная характеристика |

|||||

Таблица 7.8 - Крейтовая система сбора и обработки информации на базе модулей LC

|

Напряжение питания, В |

Несущая частота, Гц |

Сопротивление моста, Ом |

Частотный диапазон, Гц |

Неравномерность ЧХ1), дБ |

Основная систематическая погрешность, % |

|

|

До 60 |

5,2 |

15000 |

100 - 1000 |

0 - 5000 |

0,3 |

0,5 |

|

1) ЧХ - частотная характеристика |

||||||

Таблица 7.9 - Оборудование для испытаний на сжатие и растяжение

|

Максимальное усилие, кН |

Длина испытываемых объектов, м |

Ход штока, мм |

Погрешность, % |

|

|

Стенд для статических испытаний кузовов и рам единиц СПС горизонтальным нагружением на сжатие и растяжение |

5000 |

27,5 |

500 |

± 3 |

Таблица 7.10 - Оборудование для испытаний на изгиб

|

Принцип нагружения |

Максимальная статическая нагрузка, кН |

Максимальная динамическая нагрузка, кН |

Диапазон частот нагружения, Гц |

Погрешность, % |

Источник информации |

|

|

для испытаний главных рам и рам тележек единиц СПС на изгиб |

гидравлический |

500 на один домкрат |

125 на один домкрат |

3,3 - 10 |

± 4 |

Паспорт |

8. Виды, объем и порядок проведения испытаний

8.1. Главные рамы, несущие кузова (в т.ч. кабины), рамы тележек и тягового привода подвергают стендовым статическим нагрузкам в вертикальном и продольном направлениях, испытаниям в рабочем и транспортном режимах, а также при соударениях.

Детали установки, крепления и несущие конструкции рабочих органов испытывают под действием нагрузок, возникающих при выполнении единицей СПС операций по назначению (рабочий режим), а также от сил (в т.ч. вызванных соударениями), возникающих при маневрах и движении единицы СПС в транспортном состоянии.

8.2. Отбор и передачу объекта на испытания производят в соответствии с установленным ССФЖТ порядком и организационно-распорядительной документацией аккредитованного в ССФЖТ испытательного центра (лаборатории). Объект, предъявляемый к испытаниям, должен быть изготовлен в соответствии с рабочими чертежами, принят ОТК предприятия-изготовителя и представителем инспекции заказчика при ее наличии на предприятии.

8.3. Для проведения испытаний предприятие-изготовитель сопровождает объект испытаний следующими документами:

- комплектом рабочих чертежей объекта (включая перечень внесенных в установленном порядке изменений) и отдельных составных частей СПС, участвующих в передаче внешних нагрузок, а также чертежом общего вида СПС;

- ведомостью развески, расчетом нагрузок от колесных пар на рельсы и результатами определения массы объекта или СПС в целом (при наличии);

- ТЗ или ТУ на СПС (или их копиями);

- расчетами объекта на прочность;

- кинематическими схемами передачи нагрузок и сил тяги.

8.4. Перед началом работ испытываемый объект осматривают, при необходимости измеряют, проверяют качество выполнения сварных соединений и наличие элементов крепления и страховки от падения на путь деталей рабочих органов и механической части привода.

При наличии нарушений и отклонений, которые могут повлиять на результаты испытаний, составляют акт, который направляют заявителю.

8.5. Подготовку объекта к испытаниям производят в специально выделенном помещении, в котором должна поддерживаться температура воздуха не ниже 13 °C и обеспечиваться во время выполнения работ освещенность не менее 50 лк.

8.6. Перед проведением испытаний производят предусмотренную рабочей программой градуировку элементов объекта. Для этой цели могут быть использованы имеющиеся данные, полученные при изготовлении объекта или по результатам других испытаний.

8.7. При подготовке объекта к испытаниям допускается демонтировать его отдельные элементы для установки средств измерений.

8.8. Места установки средств измерений определяют исходя из условий работы элементов объекта и действующих на эти элементы нагрузок, результатов расчетов, наличия мест концентрации напряжений (усилий). В целях уменьшения объема измерений допускается учитывать симметричность конструкции объекта. Измерения в наиболее нагруженных элементах по их симметричным сечениям обязательно дублируют.

8.9. На объект наклеивают тензорезисторы в соответствии с утвержденной в установленном порядке технологией. Объем тензометрирования определяют рабочей программой. В удаленных от зон концентрации сечениях, где по характеру конструкции и воспринимаемых ими нагрузок предполагается одноосное напряженное состояние, наклеивают одиночные тензорезисторы по направлению главных напряжений (оси элемента). В зонах плоского напряженного состояния наклеивают двух- или трехкомпонентные розетки. Концентрацию напряжений исследуют с помощью цепочек тензорезисторов, охватывающих место концентрации и прилегающие к нему на расстоянии не менее 50 мм зоны номинальных напряжений. Цепочки формируют из тензорезисторов базой от 5 мм до 20 мм.

8.10. После наклейки тензорезисторов производят монтаж измерительных схем. При проведении испытаний только от статических нагрузок, с использованием средств измерений типа СИИТ-2 монтаж осуществляют по двухпроводной схеме с одним компенсационным тензорезистором на 50 активных.

При проведении натурных испытаний монтаж ведут по трехпроводной схеме с индивидуальной компенсацией.

Монтаж осуществляют проводом марок МГШВ, ПМВГ и других марок сечением 0,2 - 0,75 мм2.

8.11. По окончании монтажа измерительных схем проверяют правильность соединения кабелей и проводов, отсутствие коротких замыканий, целостность решеток тензорезисторов.

Для защиты тензорезисторов от воздействия влаги и механических повреждений их поверхности и места спайки выводов на соединительных колодках покрывают эмалью марки ПФ или ГФ. После высыхания эмали тензорезисторы и соединительные колодки закрывают слоем пластилина.

8.12. Испытания на прочность от статических нагрузок

8.12.1. Испытания статическими нагрузками выполняют на полностью свободных от оборудования несущих металлоконструкциях рам и кузовов на стенде, оборудованном гидравлическими нагружающими устройствами. Принцип действия стенда и порядок проведения работ по нагружению испытываемого объекта - по инструкции по эксплуатации и обслуживанию стенда. Для создания испытательных нагрузок допускается использование других устройств, мерного груза и силы тяжести составных частей объекта испытаний.

По согласованию с заказчиком стендовые испытания продольными нагрузками могут быть проведены на полностью собранной единице СПС, в составе которой проводят испытания объектов.

8.12.2. Виды нагружения и величины испытательных нагрузок устанавливают рабочей программой испытаний с учетом действующих нормативных документов на расчеты, проектирование и изготовление металлоконструкций СПС, требований ТЗ на проектирование объекта испытаний.

8.12.3. В процессе испытаний объект нагружают поочередно или одновременно несколькими предусмотренными испытательными нагрузками. При этом производят измерения и наблюдения за поведением объекта.

8.12.4. Схема вертикального нагружения кузова (главной рамы) должна соответствовать развеске СПС. Разница в максимальных величинах изгибающих моментов, определенных из расчета по балочной схеме от действительного и стендового нагружения, не должна превышать 5 - 7 %.

При разнице нагрузок на опоры кузова или домкратов более 20 % проводят их выравнивание с помощью прокладок и перемещения грузов при выявлении неправильного их размещения.

8.12.5. При приложении усилий к автосцепкам неравномерность приложения сил по опорным поверхностям гнезда автосцепки определяют по напряжениям в элементах, симметричных относительно продольной оси кузова (рамы). При разнице в напряжениях более 20 % проводят выравнивание сил.

8.12.6. В целях предупреждения повреждения или разрушения конструкции, а также более полного определения свойств объекта испытательные нагрузки следует прикладывать ступенями. Полный цикл нагружения - разгружения на всех ступенях по схеме 0 - 50 % - 0, 0 - 75 % - 0, 0 - 100 % - 0 для обеспечения погрешности в пределах допускаемой средствами измерений повторяют не менее трех раз. В случае превышения величины погрешности количество циклов увеличивают.

8.12.7. В случае, если состояние объекта или возможности испытательного оборудования не обеспечивают воспроизведение расчетной (полной) нагрузки на объект, допускается ограничиться частичными режимами нагружения. Напряжения, соответствующие расчетным нагрузкам, определяют экстраполированием.

8.13. Натурные ходовые испытания

8.13.1. Натурные ходовые испытания проводят на полностью оборудованной, экипированной единице СПС, прошедшей динамические ходовые испытания. При этом объекты испытаний должны удовлетворять условиям прочности по результатам расчетов и статических испытаний.

8.13.2. Объект оборудуют измерительными приборами и приспособлениями в соответствии с рабочей программой испытаний.

8.13.3. Установленные приборы, приспособления и средства их монтажа не должны нарушать габарит подвижного состава и препятствовать нормальному взаимодействию всех элементов объекта.

8.13.4. Ходовые испытания проводят на специальных экспериментальных полигонах или на выделенных участках железных дорог. В этих испытаниях предусматривают поездки опытного состава с различными скоростями в прямых, кривых участках пути и по стрелочным переводам.

Объем поездок и измерений для определения показателей динамической нагруженности объекта устанавливают в рабочей программе испытаний с учетом конкретных задач, степени новизны испытываемого объекта.

8.13.5. Движение испытываемой единицы СПС, в составе которой производят испытания объектов, осуществляют как самоходом (резервом), так и с опытным поездом.

Испытываемая единица СПС может также перемещаться в холодном состоянии (как повозка) с помощью вспомогательных локомотивов.

8.13.6. Участки железнодорожного пути, на которых проводят ходовые испытания, должны быть статистически представительными по конструкции, плану и профилю, текущему содержанию для предусмотренных условий эксплуатации испытываемой единицы СПС. Основные характеристики пути уточняют после проведения испытаний и отражают в протоколе испытаний.

В общем случае протяженность участка пути для проведения испытаний должна быть не менее 100 - 150 км. При испытаниях на специально подготовленных полигонах протяженность участка пути может быть сокращена.

8.13.7. При ходовых испытаниях производят запись следующих параметров:

- амплитуд переменных напряжений в элементах объекта;

- динамических сил, действующих на элементы объекта, а также их ускорений;

- колебаний и взаимных перемещений элементов объекта.

8.13.8. До начала испытаний все установленные приборы, приспособления и измерительные схемы должны быть проградуированы. Контрольные градуировки и калибровки измерительных приборов и каналов, как правило, проводят до начала и после окончания каждого дневного цикла опытных поездок.

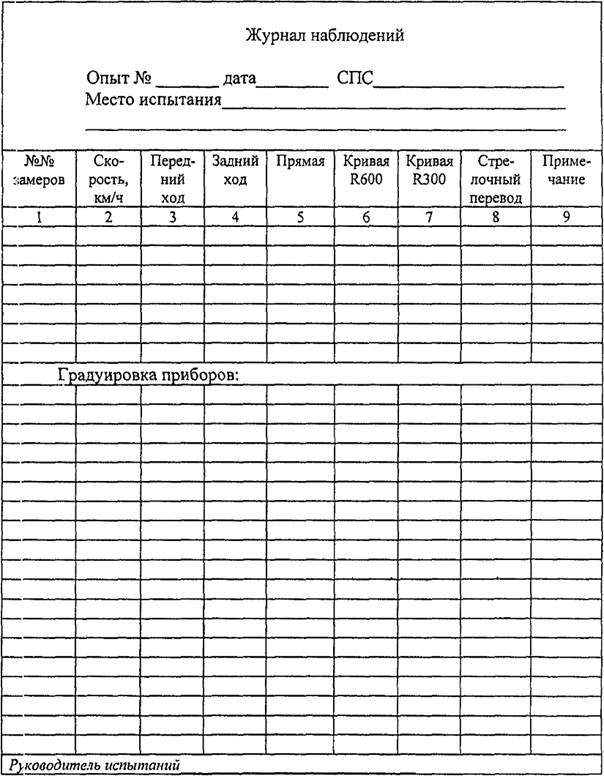

Время градуировок, их количество и порядок фиксируют в журнале наблюдений (рисунок 2).

8.13.9. Регистрацию результатов измерений проводят при фиксированных значениях в диапазоне эксплуатационных скоростей, в том числе с превышением конструкционной на 10 - 15 км/ч, если это не угрожает безопасности движения. При наличии соответствующего обоснования измерения начинают со скоростей 40 - 50 км/ч. Переходить к более высоким скоростям и режимам движения следует после предварительного анализа результатов измерений, проведенных на предыдущей скорости.

8.13.10. Для определения параметров при ходовых испытаниях проводят накопление требуемого объема реализаций при различных скоростях и режимах движения как на заранее выбранных, так и на случайных отрезках пути.

Суммарная продолжительность записей (реализаций) процессов определяемых параметров в каждом интервале скоростей движения (через 10 - 20 км/ч) должна быть не менее 120 с.

Длина каждой реализации - не менее 12 - 15 с.

- подключить тензорезисторы и другие измерительные средства к соединительным проводам от объекта к вагону-лаборатории;

- завести провода в вагон и соединить их с измерительными приборами;

- включить измерительные приборы и прогреть их (в соответствии с руководством по эксплуатации);

- сбалансировать измерительные каналы;

- установить чувствительность каналов в соответствии с ожидаемым уровнем измеряемых величин;

- подать команду на ведущий тепловоз (или единицу СПС) о начале проведения испытаний;

- с пульта управления включить приборы. В журнале наблюдений записать номер замера, скорость движения, характеристику участка пути (прямой, кривой, стрелочный перевод, род балласта, вид шпал), направление движения единицы СПС, другие особые признаки;

- одновременно с записью параметров зафиксировать на осциллограмме отметки времени и оборотов колеса вагона-лаборатории для точного определения скорости движения;

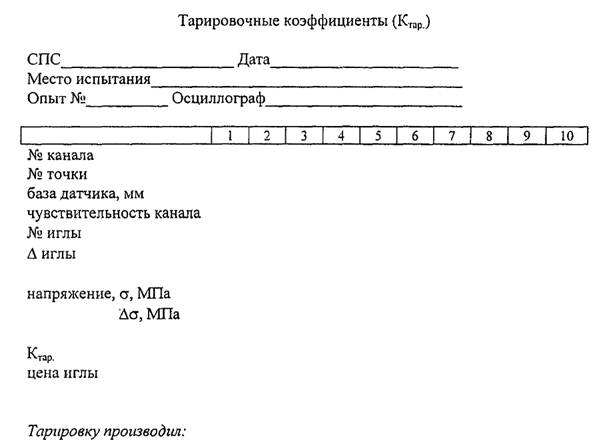

- по окончании серии замеров (опыта) проградуировать измерительные каналы. При записи на осциллограф заполнить градуировочный бланк (рисунок 3);

Рисунок 2 - Форма журнала наблюдений

Рисунок 3 - Форма градуировочного бланка

- выполнить привязку реализаций по записям в журнале наблюдений и передать их для дальнейшей обработки и анализа.

8.13.12. Цикл операций по 8.13.11 повторяют до тех пор, пока не будут зарегистрированы все намеченные на объекте измеряемые параметры.

8.14. Натурные испытания соударением

8.14.1. Испытаниям соударением подвергают полностью оборудованную, экипированную единицу СПС. Этим испытаниям должны предшествовать прочностные статические испытания кузова (главной рамы) или их расчеты.

8.14.2. Испытываемая единица СПС должна быть взвешена и оборудована специальной динамометрической автосцепкой, предварительно протарированной статической нагрузкой на прессе или специальном стенде и другими измерительными приборами и вспомогательными приспособлениями в соответствии с рабочей программой испытаний.

Установленные приборы и средства их монтажа не должны нарушать нормальное функционирование и взаимодействие всех элементов объекта.

8.14.3. Для проведения испытаний соударением на участке железнодорожного пути располагают состав-подпор. В качестве подпора применяют сцеп груженых грузовых вагонов или других единиц подвижного состава общей массой не менее 300 т, перемещения которых могут быть ограничены специальными упорами (башмаками) и (или) тормозными средствами.

8.14.4. Соударение осуществляют путем накатывания испытываемой единицы СПС на подпор или вагона-бойка, разгоняемого до заданной скорости, на испытываемую единицу СПС, находящуюся в голове подпора. Другие режимы испытаний и параметры вагона-бойка устанавливают в рабочей программе испытаний. При этом масса вагона-бойка не должна отличаться от служебной массы единицы СПС более чем на 15 - 20 %.

8.14.5. Соударения выполняют при скоростях от 2 - 3 км/ч с интервалами по 1 - 2 км/ч до максимальной скорости, создающей нормативную силу удара в автосцепку. В каждом диапазоне скоростей (сил удара) производят не менее пяти ударов.

8.14.6. При испытаниях соударением измеряют и регистрируют:

- силу удара в автосцепку;

- скорость набегания единицы СПС или вагона-бойка;

- напряжения в элементах объектов;

- продольные ускорения кузова, тележки, рабочих органов и агрегатов СПС;

- ход поглощающего аппарата автосцепки.

8.14.7. Измерительные приборы при испытаниях соударением размещают в вагоне-лаборатории, находящемся на соседнем железнодорожном пути. Первичные преобразователи, установленные на испытываемой единице СПС, соединяют с вагоном-лабораторией посредством измерительных кабелей, собранных в один жгут и перемещающихся вместе с единицей СПС.

8.14.8. До начала испытаний соударением все приборы, приспособления и измерительные каналы должны быть проградуированы.

- подключить тензорезисторы и другие измерительные средства к соединительным проводам от объекта к вагону-лаборатории;

- завести провода в вагон и соединить их с измерительными приборами;

- включить измерительные приборы и прогреть их (в соответствии с руководством по эксплуатации);

- сбалансировать измерительные каналы;

- установить чувствительность каналов в соответствии с ожидаемым уровнем измеряемых величин;

- подать команду о начале разгона до предполагаемой скорости соударения машинисту вспомогательного локомотива, который накатывает испытываемую единицу СПС на подпор;

- за 7 - 8 м до момента соударения машинист отцепляет единицу СПС и затормаживает вспомогательный локомотив.

- в этот момент руководитель испытаний дает команду в вагон-лабораторию о начале измерений;

- с пульта управления включить приборы. В журнале наблюдений записать схему соударения, номер замера, скорость соударения и силу удара;

- на осциллограмме одновременно с записью параметров зарегистрировать масштаб времени и проход фиксированного отрезка пути перед соударением для точного определения скорости соударения;

- по окончании серии замеров (опыта) проградуировать измерительные каналы. При записи на осциллограф заполнить градуировочный бланк (рисунок 3);

- выполнить привязку реализаций по записям в журнале наблюдений и передать их для дальнейшей обработки и анализа.

8.14.10. Цикл операций по 8.14.9 повторяют до тех пор, пока не будут зарегистрированы все намеченные на объекте измеряемые параметры.

8.14.11. В процессе испытаний соударением проводят систематическое наблюдение за состоянием объектов и единицы СПС, а после окончания испытаний - их осмотр с оформлением акта по выявленным дефектам (обрыв, изгиб, трещины, поломки, смещения).

8.15. Натурные испытания в рабочем режиме

8.15.1. Испытаниям в рабочем режиме подвергают единицу СПС, полностью оборудованную, экипированную, в работоспособном состоянии, рабочие органы которой выполняют свои функции в соответствии с ТУ.

8.15.2. Единицу СПС оборудуют измерительными приборами и приспособлениями в соответствии с рабочей программой испытаний. Установленные приборы, приспособления и средства монтажа не должны нарушать габарит подвижного состава и препятствовать взаимодействию рабочих органов.

8.15.3. Испытания единицы СПС в зависимости от типа проводят в местах ее эксплуатации.

8.15.4. При испытаниях в рабочем режиме производят запись параметров по 8.13.7.

8.15.5. Регистрацию параметров при испытании объектов в рабочем режиме проводят в процессе выполнения всего цикла рабочих операций. Время регистрации зависит от вида выполняемых операций и от воспринимаемых рабочими органами нагрузок.

Регистрацию параметров при выполнении части рабочего цикла, в которой: присутствуют кратковременные статические нагрузки, повторяют не менее: трех раз. Продолжительность регистрации параметров при действии динамических нагрузок должна быть не менее 120 с.

8.15.6. Перед началом испытаний руководитель работы определяет и сообщает механику вагона-лаборатории группу параметров (40 - 50 шт.), которые должны быть зарегистрированы одновременно. Для проведения измерений следует выполнить операции:

- подключить тензорезисторы и другие измерительные средства к соединительным проводам от объекта к вагону-лаборатории;

- завести провода в вагон и соединить их с измерительными приборами;

- включить измерительные приборы и прогреть их (в соответствии с руководством по эксплуатации);

- сбалансировать измерительные каналы;

- установить чувствительность каналов в соответствии с ожидаемым уровнем измеряемых величин;

- подать команду на испытываемую единицу СПС и в вагон-лабораторию о начале проведения испытаний;

- с пульта управления включить приборы;

- в журнале наблюдений записать номер замера, цикл рабочей операции, направление и скорость движения, другие особые признаки;

- по окончании серии замеров (опыта) проградуировать измерительные каналы. При записи на осциллограф заполнить градуировочный бланк (рисунок 3);

- выполнить привязку реализаций по записям в журнале наблюдений и передать их для дальнейшей обработки и анализа;

- по окончании опыта следует проградуировать измерительные каналы, подготовить к расшифровке ленты в соответствии с журналом наблюдений и передать их для обработки.

8.15.7. В процессе испытаний ведут наблюдение за работой единицы СПС, взаимодействием ее рабочих органов, а после окончания испытаний проводят осмотр с выявлением возможных дефектов и составлением акта.

9. Обработка данных и оформление результатов испытаний

Обработку результатов испытаний проводят в соответствии с требованиями ОСТ 32.62.

9.1. Результаты испытаний от статических нагрузок обрабатывают либо вручную с использованием микрокалькуляторов при регистрации измерений приборами типа СИИТ-3, либо на ПЭВМ при регистрации СИИТ-2.

В случае обработки вручную статические напряжения sст (МПа) определяют по формуле:

sст = (Dн - Δ0)Кт,

где Dн - показания прибора при нагруженном объекте;

D0 - показания прибора при ненагруженном объекте;

Кт - градуировочный коэффициент прибора, МПа/дел.

При работе с системой СИИТ-2 ПЭВМ выдает данные в виде таблиц, в которых указывают номер тензорезистора и величину механических напряжений.

По показаниям розеток тензорезисторов вычисляют величины и направления главных напряжений. Для зон размещения цепочек тензорезисторов строят эпюры напряжений и определяют теоретический коэффициент концентрации как отношение максимальной величины напряжения к ее номинальному значению в рассматриваемой зоне.

Для анализа полученных данных все результаты сводят в таблицы с указанием номера тензорезистора и (или) сечения и значения измеряемого параметра (напряжения, усилия, прогиба) при каждом виде нагружения (образец таблицы - на рисунке 4).

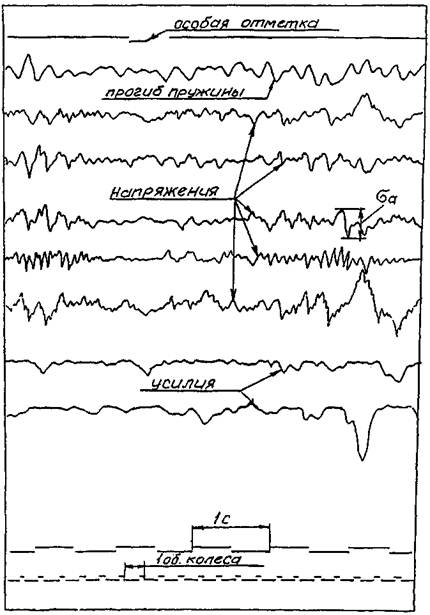

9.2. Результаты натурных ходовых испытаний, испытаний соударением и в рабочем режиме записывают с помощью осциллографов или ПЭВМ. Образец осциллограммы, полученной при ходовых испытаниях, приведен на рисунке 5.

Обработку осциллографических лент производят с помощью масштабной линейки. Методика обработки и определения величин переменных (динамических) напряжений (sа, sv, sкp, sу), принимаемых для оценки прочности, изложена в документе [1].

Результаты обработки сводят в таблицу (рисунок 6).

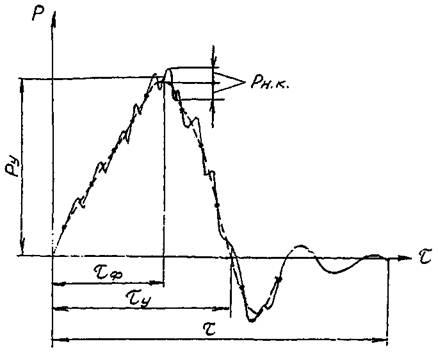

На рисунке 7 показана осциллограмма ударного процесса при соударении единицы СПС.

За фронт удара tф принимают время, в течение которого происходит нарастание величины ударной нагрузки (силы, напряжения, ускорения) от нуля до максимального значения.

Фронт удара определяет форму ударного импульса:

tф = 0,9tу - для пилообразной формы;

tф = 0,5tу - для полусинусоидальной;

tф = 0,1tу - для трапецеидальной формы.

За длительность ударного импульса tу принимают время, в течение которого действуют мгновенные значения нагрузок (Pi) одного знака, удовлетворяющие условию:

Рi ³ 0,1Ру.

В случаях, когда амплитуда наложенных колебаний (Рик) превышает 5 % амплитуды ударного импульса, определяют амплитуду и число периодов наложенных колебаний.

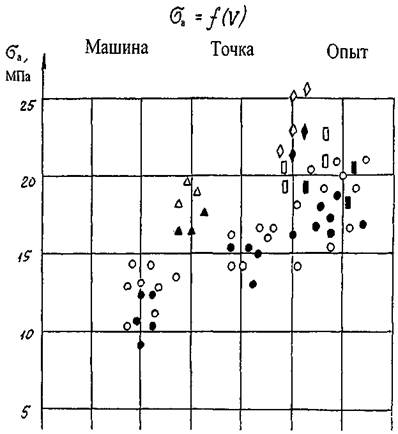

Для наиболее нагруженных точек строят графики зависимостей sа = f(V) с обозначениями, соответствующими движению по различным участкам пути (рисунок 8), а также sу = f(Vy) и Ру = f(Vy).

Обработку опытных данных, записанных на магнитные носители, выполняют с помощью стандартных или специализированных программ на ПЭВМ. Программы обработки информации зависят от целей и конкретного объекта испытаний.

9.3. При анализе данных испытаний на прочность учитывают вероятностную природу показателей прочности и динамических нагрузок, применяют соответствующий аппарат теории вероятностей и проводят оценку рассматриваемых критериев с доверительной вероятностью 0,95.

Методы схематизации процессов нагружения и статистической обработки результатов измерений принимают по ГОСТ 25.101.

9.4. Выходными параметрами по результатам обработки опытных данных и их анализа являются:

а) при испытаниях от статических нагрузок - напряжения (sст) и деформации от различных видов испытательных нагрузок;

б) при ходовых испытаниях (рисунок 5) - амплитуды переменных напряжений - текущие значения (sа) при различных режимах и скоростях движения, расчетное значение при конструкционной или резонансной скорости движения (sv), статическая составляющая напряжений при движении в кривой (sкр);

в) при испытаниях соударением (рисунок 7) - параметры удара (сила Ру, скорость Vy) и ударного импульса (фронт удара tф, длительность tу), общая продолжительность ударного процесса t, напряжения от ударной нагрузки (sу).

По этим параметрам в соответствии с ОСТ 32.62 определяют сертификационные показатели, установленные для СПС требованиями по сертификации на федеральном железнодорожном транспорте.

9.5. Оценка прочности конструкции по результатам испытаний от статических нагрузок

Суммарные напряжения от наиболее невыгодного сочетания одновременно действующих нагрузок сопоставляют с пределом текучести материала.

9.6. Оценку прочности по результатам ходовых испытаний и в рабочем режиме выполняют либо по коэффициенту запаса сопротивления усталости и сравнения его с минимально допускаемым значением, либо путем определения вероятности появления трещин при заданной долговечности.

9.7. Оценку прочности по результатам испытаний соударением проводят путем определения коэффициента запаса прочности по отношению к пределу текучести.

При этом учитывают данные визуального осмотра объекта (выявленные деформации, повреждения, признаки потери устойчивости элементов несущей металлоконструкции), а также надежность крепления оборудования и рабочих органов.

9.8. По результатам испытаний составляют протокол испытаний в соответствии с организационно-распорядительной документацией аккредитованного в ССФЖТ испытательного центра (лаборатории).

|

№ сечения |

канал |

№ тензорезистора |

Напряжения, мПа |

||||||||

|

Варианты |

|||||||||||

|

Сжатие, кН |

Растяжение, кН |

||||||||||

|

250 |

500 |

1000 |

1500 |

250 |

500 |

1000 |

1500 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1 |

0 |

||||||||||

|

2 |

1 |

||||||||||

|

3 |

2 |

||||||||||

|

4 |

3 |

||||||||||

|

5 |

4 |

||||||||||

|

6 |

5 |

||||||||||

Рисунок 4 - Форма таблицы статических напряжений

Рисунок 5 - Образец осциллограммы

Таблица динамических напряжений

СПС ______________________ Дата ____________

Опыт ___________ Осциллограф _______________

|

№ замера |

Скорость, км/ч |

Режим движения |

Точка |

Точка |

Точка |

Точка |

Точка |

|||||

|

Ктар. = |

Ктар. = |

Ктар. = |

Ктар. = |

Ктар. = |

||||||||

|

a/2 |

s |

a/2 |

s |

a/2 |

s |

a/2 |

s |

a/2 |

s |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

Рисунок 6 - Форма таблицы динамических напряжений

Рисунок 7 - Осциллограмма ударного процесса

|

|

прямая |

|

|

|

|

|

кривая R 600 м |

|

|

|

|

|

кривая R 300 м |

|

|

|

|

|

стрелки прямые |

|

|

|

10. Требования к точности и воспроизводимости результатов испытаний

10.1. Точность измерений выражается интервалом, в котором с вероятностью 0,95 находится суммарная или систематическая составляющая погрешности измерения. При статических испытаниях результаты 3-х - 5-ти измерений должны укладываться в 7 - 10 процентный интервал разброса. За окончательный результат принимают среднеарифметическое значение выполненных измерений. Если результаты измерений не укладываются в заданный интервал, то определяют причину большого расхождения, и после ее устранения измерения повторяют. Ширину доверительного интервала (ΔХ) для математического ожидания измеряемого показателя определяют числом измерений (n), выборочными значениями средней величины (X), средним квадратическим отклонением (S) и вычисляют по формуле:

![]()

где t - коэффициент Стьюдента, который зависит от объема выборки (числа измерений) и заданной доверительной вероятности.

10.2. При ходовых испытаниях оценку прочности проводят по максимальным замеренным амплитудным значениям напряжений в интервале скоростей, отличающихся на ± 5 км/ч от заданной [1]. Резко выделяющиеся значения, искажающие результат, исключают из рассмотрения, исходя из условия:

![]()

где X - значение напряжения, подвергающееся проверке,

![]() - средняя величина, вычисленная без учета X,

- средняя величина, вычисленная без учета X,

S - среднее квадратическое отклонение (без учета X).

10.3. При оценке погрешности измерения величины напряжения в объекте испытаний учитывают:

- погрешность измерения относительной деформации e, De;

- влияние поперечной тензочувствительности тензорезисторов, Dsgн;

- погрешность обработки записей, Dsобр.;

- разброс модуля упругости материала Е, DsЕ.

Общая погрешность измерения напряжений должна находиться в пределах ± (7 - 10) %. Ее вычисляют как:

![]()

где S - среднее квадратическое отклонение общей погрешности, которое может рассматриваться в виде суммы дисперсии составляющих этой погрешности

![]()

10.4. Испытательные нагрузки на стендах воспроизводят с погрешностью, не превышающей ± 5 %.

10.5. Точность оценки прочности объекта испытаний по результатам ходовых испытаний определяется точностью величин, входящих в формулу коэффициента запаса сопротивления усталости.

Точность величины напряжения определяется точностью тензометрирования и находится в пределах ± 6 %.

Величину предела выносливости определяют по результатам стендовых испытаний элементов объекта на усталость или принимают по справочным данным.

Коэффициенты концентрации напряжений определяют по имеющимся экспериментальным данным или согласно [1].

11. Требования безопасности и охраны окружающей среды

11.1. Все работы по подготовке и проведению испытаний проводят под непосредственным руководством и контролем руководителя испытаний или другого уполномоченного лица с соблюдением общих требований производственной санитарии, правил и инструкций по охране труда и технике безопасности, предусмотренных в промышленности и на железнодорожном транспорте. Участники испытаний до их начала проходят инструктаж по технике безопасности. Инструктаж работающих проводят в соответствии с ГОСТ 12.0.004.

11.2. К электромонтажу, наладке и регулировке средств испытаний допускают персонал, подготовленный в соответствии с установленными требованиями. Требования к персоналу, допускаемому к погрузочно-разгрузочным работам, по ГОСТ 12.3.009.

11.3. К работе с измерительно-вычислительными комплексами допускают лица, прошедшие специальную подготовку и изучившие техдокументацию на указанные комплексы.

11.4. Используемые при испытаниях оборудование, оснастка, инструмент и приборы должны находиться в технически исправном состоянии и удовлетворять требованиям ГОСТ 12.2.003. Запрещается работать с приборами со снятыми лицевыми панелями и защитными кожухами. Электрические приборы должны иметь надежное заземление.

11.5. При оборудовании объекта испытаний тензорезисторами и монтаже измерительных схем на большой высоте от пола следует применять устойчивые подставки или лестницы-стремянки.

11.6. Электросварочные работы непосредственно на объекте испытаний следует проводить с соблюдением требований ГОСТ 12.3.003.

11.7. Требования безопасности к погрузке и разгрузке грузов - по ГОСТ 12.3.009, ГОСТ 12.3.020 и Правилам [3].

11.8. При движении опытного поезда и на стоянке на станциях, а также при подготовке и осуществлении соударений на железнодорожных путях выполняют требования Правил [2] и других нормативных и распорядительных документов МПС России, определяющих порядок и безопасность на железнодорожном транспорте.

11.9. Доступ посторонних лиц в зону испытаний должен быть исключен.

11.10. Во время испытаний должна обеспечиваться надежная телефонная и радиосвязь между машинистами локомотивов, испытателями на объекте и в вагоне-лаборатории и с дежурным по станции.

11.11. Дополнительные требования должны быть изложены в рабочих программах с учетом особенностей испытываемых СПС, целей и задач испытаний.

Приложение А

(информационное)

Библиография

[2] Правила технической эксплуатации железных дорог Российской Федерации - Москва, Транспорт, 1993 г.

[3] Правила устройства и безопасной эксплуатации грузоподъемных кранов, Госгортехнадзор России - Москва, НПО ОБТ, 1993 г.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изменение |

Номера листов (страниц) |

Номер документа |

Подпись |

Дата |

Срок введения изменения |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |