Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны» (ТК 259)

Закрытое

акционерное общество

«Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

СТ ЦКБА 107-2011

Арматура трубопроводная

ПОДШИПНИКИ

СКОЛЬЖЕНИЯ ИЗ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Конструкция, размеры и технические требования

НПФ

«ЦКБА»

2011

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом от «22» 07.2011 г. № 47

3 СОГЛАСОВАН Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

4 РАЗРАБОТАН на основе:

РД 24.207.12-90 «Арматура трубопроводная. Подшипники скольжения из композиционных материалов. Конструкция, размеры и технические требования»

СОДЕРЖАНИЕ

СТ ЦКБА 107-2011

СТАНДАРТ ЦКБА

Арматура трубопроводная

ПОДШИПНИКИ

СКОЛЬЖЕНИЯ ИЗ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Конструкция, размеры и технические требования

Дата введения 01.01.2012

1 Область применения

Настоящий стандарт распространяется на подшипники скольжения из композиционных материалов для трубопроводной арматуры и приводных устройств к ней, работающих при температурах от минус 200 °С до плюс 600 °С и удельных нагрузках до 150 МПа (1500 кгс/см2) и устанавливает конструкцию, размеры и технические требования к ним.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия:

ГОСТ 28773-90 Подшипники скольжения. Втулки свертные с антифрикционным слоем на основе фторопласта - KV. Размеры и допуски

ТУ 5.966-11704-99 Заготовки деталей трения из полимерных композиционных материалов. Технические условия

ТУ 92-04.06.008-89 Материал углеродный армированный «Углекон»

ТУ 1915-099-04806898-2003 Пирографит изотропный (ПГИ)

ТУ 2296-007-59527197-2006 Заготовки листовые стеклопластиковые с антифрикционным слоем

ТУ 2296-024-59527197-2006 Заготовки трубные многослойные антифрикционные

ТУ 27-12-73-87 Подшипники металлофторопластовые. В/В

ТУ 40-2070504-104-90 Материалы композиционного типа МК

3 Типы, конструкция и размеры

3.1. Подшипники скольжения должны изготавливаться двух типов:

тип I - радиальные подшипники скольжения для восприятия радиальной нагрузки;

тип II - упорные подшипники скольжения для восприятия осевой нагрузки.

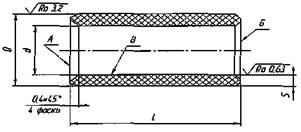

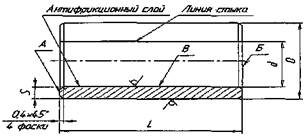

3.2. Конструкция подшипников типов I и II должна соответствовать рисункам 1, 2. Допускается изготовление упорных подшипников по ТУ 40-2070504-104-90.

Исполнение 1

Исполнение 2

Рисунок 1 - Радиальные подшипники скольжения типа I

Рисунок 2 - Упорный подшипник скольжения типа II

3.3. Размеры подшипников исполнения 1 типа I должны соответствовать таблице 1.

Таблица 1 - Размеры подшипников исполнения 1 типа I (см. рисунок 1).

Размеры в миллиметрах

|

d H9 |

S-0,2 |

L-0,2 |

||

|

УГЭТ-Т, УГЭТ-ТН |

МК-И, ПГИ, УГЛЕКОН-Т |

Заготовки трубные многослойные антифрикционные |

||

|

16 |

10, 12, 14, 16, 20, 22, 25 |

|||

|

18 |

12, 16, 18, 20, 25, 30, 32 |

|||

|

20 |

4 |

5 |

2,7 |

10, 16, 18, 20, 25, 32, 40 |

|

22 |

16, 20, 25, 32, 36, 40 |

|||

|

24 |

15, 16, 20, 25, 30, 32, 40, 45 |

|||

|

26 |

16, 22, 30, 36, 40, 45 |

|||

|

28 |

20, 32, 56 |

|||

|

30 |

15, 20, 21, 26, 32, 40, 45, 50 |

|||

|

32 |

20, 25, 28, 32, 40, 50 |

|||

|

36 |

5 |

7 |

2,7 |

25, 32, 40 |

|

40 |

32, 40, 45, 50, 60 |

|||

|

48 |

40, 45, 50, 58, 60 |

|||

|

50 |

40, 45, 50, 58, 60 |

|||

|

60 |

45, 50, 55, 65, 70 |

|||

|

70 |

55, 70 |

|||

|

80 |

55, 70, 75, 80, 90 |

|||

|

90 |

70, 75, 80, 90, 95 |

|||

|

100 |

10 |

2,7 |

70, 80, 85, 95, 100 |

|

|

110 |

100, 115 |

|||

|

120 |

115, 120, 130, 140 |

|||

|

Примечание - Размер d менее 16 и более 120 мм применять только по согласованию с предприятием-изготовителем материала. |

||||

3.4. Наружный диаметр «D» «подшипников исполнения 1 типа I определяется по формуле:

D = d + 2S,

где: d - внутренний диаметр подшипника, мм;

S - толщина подшипника, мм.

3.5. Размеры подшипников исполнения 2 типа 1 должны соответствовать таблице 2.

Таблица 2 - Размеры подшипников исполнения 2 типа I (см. рисунок 2).

Размеры в миллиметрах

|

D u8 |

S** |

L-0,2 |

|

|

8 |

10 |

1,0 |

8, 10, 12, 14, 16 |

|

10 |

13 |

10, 12, 14, 15, 16, 20, 22, 25 |

|

|

12 |

15 |

8, 10, 12, 14, 16, 20, 22, 25 |

|

|

14 |

17 |

9, 5 |

|

|

15 |

18 |

10, 12, 14, 16, 20, 22, 25 |

|

|

16 |

19 |

10, 12, 14, 16, 20, 22, 25 |

|

|

18 |

21 |

1,5 |

12, 16, 18, 20, 25, 30, 32 |

|

20 |

23 |

10, 16, 18, 20, 25, 32, 40 |

|

|

22 |

25 |

16, 20, 25, 32, 36, 40 |

|

|

25 |

28 |

15, 16, 20, 25, 30, 32, 40, 45 |

|

|

28 |

31 |

20, 32, 56 |

|

|

30 |

33 |

15; 15, 5; 20, 21, 25, 32, 40, 45, 50 |

|

|

32 |

37 |

20, 25, 28, 32, 40, 50 |

|

|

36 |

41 |

25, 32, 40 |

|

|

38 |

43 |

28 |

|

|

40 |

45 |

2,5 |

32, 40, 45, 50, 60 |

|

55 |

60 |

32, 40, 45, 50, 70, 75 |

|

|

70 |

75 |

55, 70 |

|

|

* Предельные отклонения в запрессованном состоянии. ** Размер для справок |

|||

3.6. Размеры подшипников типа II должны соответствовать таблице 3.

Таблица 3 - Размеры подшипников типа II (см. рисунок 2).

Размеры в миллиметрах

|

D H16 |

D h16 |

Н ± 0,2 для материалов |

||

|

УГЭТ-Т, УГЭТ-ТН |

мк-и, пги, УГЛЕКОН-Т |

Заготовки стеклопластиковые с антифрикционным слоем листовые и трубные |

||

|

10 |

24 |

|||

|

12 |

26 |

|||

|

15 |

28 |

|||

|

17 |

30 |

|||

|

20 |

35 |

4 |

5 |

|

|

25 |

42 |

|||

|

30 |

47 |

|||

|

35 |

52 |

|||

|

40 |

60 |

|||

|

45 |

85 |

|||

|

50 |

70 |

|||

|

55 |

78 |

2,5 |

||

|

60 |

85 |

|||

|

65 |

90 |

|||

|

70 |

95 |

|||

|

75 |

100 |

|||

|

80 |

105 |

5 |

7 |

|

|

85 |

110 |

|||

|

90 |

120 |

|||

|

100 |

135 |

|||

|

110 |

145 |

|||

|

120 |

155 |

|||

|

130 |

170 |

|||

|

140 |

180 |

|||

|

150 |

190 |

|||

|

160 |

200 |

|||

|

170 |

215 |

|||

|

180 |

225 |

|||

|

200 |

250 |

10 |

2,5 |

|

|

220 |

270 |

|||

|

240 |

300 |

|||

|

260 |

320 |

|||

|

280 |

350 |

|||

|

320 |

400 |

|||

4 Технические требования

4.1. Подшипники скольжения должны изготавливаться в соответствии с требованиями настоящего стандарта.

4.2. Выбор материалов для подшипников скольжения, параметры применения и показатели надежности - в соответствии с таблицей 4.

Подшипники исполнения 2 типа I должны изготавливаться из металлофторопластовой ленты.

4.3. Путь трения, не более - 15000 м.

4.4. Неперпендикулярность поверхностей А и Б относительно поверхности В не более 0,3 мм на длине 100 мм.

4.5. Непараллельность поверхностей Г и Д не более 0,02 мм.

4.6. Шероховатость поверхности, контактирующей с подшипником скольжения Ra не выше 0,63 мкм.

4.7. Для подшипников исполнения 1 типа I

посадка поверхностей трения - ![]() посадка в корпус -

посадка в корпус - ![]()

Для подшипников исполнения 2 типа I посадка

поверхностей трения - ![]() посадка

в корпус -

посадка

в корпус - ![]()

Для подшипников типа II посадка

на вал - ![]() посадка в корпус - с радиальным

зазором по наружной поверхности не менее 0,5 ¸ 1,0 мм на сторону.

посадка в корпус - с радиальным

зазором по наружной поверхности не менее 0,5 ¸ 1,0 мм на сторону.

4.8. Относительная скорость скольжения - не более 0,1 м/с.

4.9. Допускается изготовление подшипников составной конструкции по размеру «L».

4.10. Выбор размеров подшипников осуществляется по таблицам 1, 2, 3 в соответствии с допустимой величиной удельной нагрузки для применяемого материала.

4.11. Ударные нагрузки не допускаются.

4.12. Примеры условного обозначения

1 Подшипник типа I с размерами d = 18 мм, S = 5 мм и L = 20 мм из материала УГЛЕКОН-Т:

Подшипник 18´20´5 тип I УГЛЕКОН-Т СТ ЦКБА 107-2011

2 Подшипник типа II с размерами d = 20 мм, Н = 5 мм и D = 35 мм из материала УГЛЕКОН-Т:

Подшипник 20´35´5 тип II УГЛЕКОН-Т СТ ЦКБА 107-2011

Таблица 4 - Материал подшипников скольжения, параметры применения и показатели надежности.

|

Нормативные документы |

Плотность материала, кг/м3 |

Диапазон температур в рабочей зоне подшипника, °С |

Удельная нагрузка, МПа (кгс/см2) |

Рабочие среды |

Коэффициент трения |

Полный средний срок службы, лет |

Полный средний ресурс в составе арматуры, цикл при максимальном ходе |

||

|

55 мм |

250 мм |

||||||||

|

МК-И (Маслянит-И «типа МК») Маслянит 9С3 |

ТУ 40-2070504-104-90 ОКТБ «ОРИОН» г. Новочеркасск |

(11 - 12) × 102 10,9 × 102 |

от минус 50 до плюс 100 от минус 40 до плюс 100 |

до 30 (300) до 12 (120) |

вода, воздух, масла |

0,10 - 0,15 0,1 - 0,13 |

15 |

10500 |

2500 |

|

Заготовки листовые стеклопластиковые с антифрикционным слоем |

ТУ 2296-007-59527197-2006 НПК «Композит» г. Санкт-Петербург |

19,9 × 102 |

от минус 70 до плюс 160 |

до 150 (1500) |

вода, пар, масло и нефтепродукты, природный газ |

0,06 - 0,1 |

20 |

||

|

Заготовки трубные многослойные антифрикционные |

ТУ 2296-024-59527197-2006 НПК «Композит» г. Санкт-Петербург |

||||||||

|

Металлофторопластовые подшипники |

ООО «Фторопласт» г. Бугульма |

(78 - 80) × 102 |

от минус 196 до плюс 150 |

до 150 (1500) |

неагрессивные, природный газ |

0,08 - 0,20 |

20 |

5000 |

1500 |

|

УГЭТ-Т УГЭТ-ТН |

ТУ 5.966-11704-99 ЦНИИ КМ «Прометей» |

14 × 102 ± 50 15,2 × 102 ± 50 |

от минус 60 до плюс 100 |

до 70 (700) |

вода, масло, жидкость ПГВ, нефтепродукты, агрессивные жидкости |

0,12 0,11 |

|||

|

Пирографит изотропный (ПГИ) |

ТУ 1915-099-04806898-2003 ОАО «Редкинский опытный завод» п. Редкино Тверская обл. |

(18 - 21) × 102 |

до плюс 600 |

до 70 (700) |

агрессивные, жидкие, газообразные |

0,10 - 0,15 |

|||

|

УГЛЕКОН-Т |

ТУ 92-04.06.008-89 Институт Термохимии г. Пермь |

(13 - 16) × 102 |

от минус 200 до плюс 560 |

до 70 (700) |

агрессивные, жидкие, газообразные |

не более 0,15 |

|||

|

Примечание - Из материала «Маслянит 9С3» изготавливаются только подшипники по ТУ 40-2070504-104-90 (для малых партий при большой доле мехобработхи) |

|||||||||

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

В.П. Дыдычкин |

|

|

Руководитель разработки - Заместитель генерального директора - директор по научной работе |

Ю.И. Тарасьев |

|

|

Заместитель генерального директора - главный конструктор |

В.В. Ширяев |

|

|

Заместитель директора - начальник технического отдела |

С.Н. Дунаевский |

|

|

Начальник научно-исследовательского отдела уплотнений, деталей и комплектующих узлов |

А.Ю. Калинин |

|

|

Заместитель начальника научно- исследовательского отдела уплотнений, деталей и комплектующих узлов |

О.И. Федоров |

|

|

Исполнитель: |

||

|

Инженер 3 кат. научно-исследовательского отдела уплотнений, деталей и комплектующих узлов |

Н.А. Григорян |

|

|

СОГЛАСОВАНО Председатель ТК 259 |

М.И. Власов |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Вход. № сопроводит документа и дата |

Подпись |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||