НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА

ГОССТРОЯ СССР

РУКОВОДСТВО

ПО ТЕХНОЛОГИИ

ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ

СТЕРЖНЕВОЙ АРМАТУРЫ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

![]()

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО

СТРОИТЕЛЬСТВУ

Москва - 1972

Руководство содержит основные положения по технологии предварительного напряжения стержневой арматуры железобетонных конструкций. Приведены рекомендации по заготовке и закреплению стержневой арматуры; подготовке форм, поддонов и стендов; необходимые данные по технологии натяжения стержневой арматуры механическим и электротермическим способами; рекомендации по контролю натяжения арматуры и технике безопасности.

Руководство предназначено для инженерно-технических работников заводов железобетонных изделий, проектных и строительных организаций.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

«Руководство по технологии предварительного напряжения стержневой арматуры железобетонных конструкций» разработано на основании исследований физико-механических свойств, технологических приемов по натяжению и анкеровки новых видов стержневой арматуры, в том числе термически упрочненной, проведенных НИИЖБ, ВНИИЖелезобетоном, Уралниистройпроектом, ЦНИИСК им. Кучеренко, ЦНИИС Минтрансстроя, Донецким политехническим институтом, предприятиями Главмоспромстройматериал, Днепроэнергостройиндустрия треста «Железобетон» (г. Рязань) и другими организациями, а также на основании широкой практики производства предварительно напряженных железобетонных конструкций с новыми видами стержневой арматуры.

При составлении Руководства были учтены рекомендации «Инструкции по технологии натяжения стержневой, проволочной и прядевой арматуры электротермическим и электротермомеханическим способами»1, «Временной инструкции по технологии изготовления предварительно напряженных железобетонных конструкций»2, «Указаний по применению в железобетонных конструкциях стержневой арматуры» (СН 390-69) и ряда других документов.

_____________

1 М., Госстройиздат, 1962.

2 М., Госстройиздат, 1959.

Руководство содержит: общие рекомендации по технологии натяжения стержневой арматуры; основные данные по новым видам высокопрочной стержневой арматуры; рекомендации по заготовке и закреплению стержневой арматуры; подготовке форм, поддонов и стендов; необходимые данные по технологии натяжения стержневой арматуры механическим и электротермическим способами; рекомендации по контролю натяжения арматуры, отпуску натяжения и технике безопасности.

В разработке Руководства принимали участие: от НИИЖБ Госстроя СССР д-р техн. наук проф. К.В. Михайлов, кандидаты техн. наук Н.М. Мулин и С.А. Мадатян, инж. А.А. Фоломеев, канд. техн. наук Б.Л. Скляр, инженеры И.Г. Хаит, В.Т. Дьяченко; от ВНИИЖелезобетона МПСМ СССР канд. техн. наук П.К. Балатьев, инженеры Е.З. Ерманок, М.Ф. Дымшиц, Г.Л. Горелик и Г.Л. Тимофеев и от Уралниистройпроекта МПСМ СССР канд. техн. наук Б.Я. Рискинд, инженеры В.Н. Масленников и В.А. Чудновский.

В подготовке материалов приложений участвовали инженеры В.А. Ли (Гипростроймаш) и А.Л. Зайцев (завод ЖБИ № 5 Главмоспромстройматериалов).

Все замечания просим направлять по адресу: Москва, 109389, 2-я Институтская, 6, НИИЖБ Госстроя СССР.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящим Руководством надлежит пользоваться при выборе технологических приемов и операций по натяжению высокопрочной стержневой горячекатаной и термически упрочненной арматуры классов A-IV, A-V, Ат-IV, Aт-V и Ат-VI электротермическим или механическим способом.

При применении арматурных сталей других классов (А-IIIв, Вр-1 и т.п.) необходимо руководствоваться «Инструкцией по технологии натяжения стержневой, проволочной и прядевой арматуры электротермическим и электротермомеханическим способами» и «Временной инструкцией по технологии изготовления предварительно напряженных железобетонных конструкций».

1.2. Руководство распространяется на изготовление предварительно напряженных конструкций (плиты покрытий, перекрытий и стен, дорожные и аэродромные плиты, фермы и балки, опоры ЛЭП и др.) в заводских условиях или на полигонах по поточно-агрегатной, конвейерной или стендовой схеме производства с передачей усилий натяжения на упоры форм, поддонов или коротких стендов длиной не более 30 м.

1.3. Натяжение стержневой арматуры всех классов, перечисленных в п. 1.1, допускается осуществлять механическим или электротермическим способом.

При применении термически упрочненной арматуры класса Ат-VI следует преимущественно применять механический способ натяжения.

1.4. Допускается использовать электротермический способ для натяжения стержневой термически упрочненной арматурной стали класса Ат-VI при условии соблюдения требований пп. 2.3 и 2.4 настоящего Руководства и при величине предварительного напряжения не более 7000 кГ/см2.

1.5. При проектировании предварительно напряженных железобетонных конструкций, армированных стержневой арматурой, при их расчете отклонение предварительного напряжения арматуры от заданного учитывается только величиной коэффициента точности натяжения тт, который определяется в соответствии с положениями пп. 3.3 и 3.5 «Инструкции по проектированию железобетонных конструкций» ((Стройиздат, 1968).

2. АРМАТУРНЫЕ СТАЛИ

2.1. В качестве напрягаемой стержневой арматуры предварительно напряженных железобетонных изделий рекомендуется применять следующие виды арматурной стали:

горячекатаную класса A-IV, марок 80С и 20ХГ2Ц (ГОСТ 5781-61* и ГОСТ 5058-65*);

горячекатаную класса A-V, марки 23Х2Г2Т (ЧМТУ 1-177-67);

термически упрочненную классов Ат-IV, Aт-V и Ат-VI (ГОСТ 10884-64*).

2.2. Расчетные и нормативные сопротивления стержневой напрягаемой арматурной стали перечисленных в п. 2.1 марок и классов, а также условия их применения в железобетонных конструкциях следует принимать согласно главе СНиП II-В.1-62 «Бетонные и железобетонные конструкции. Нормы проектирования» и Указаний (СН 390-69).

Основные характеристики механических свойств стержневой напрягаемой арматуры приведены в табл. 1.

2.3. Высокопрочную напрягаемую стержневую арматуру всех классов и марок следует применять в железобетонных конструкциях преимущественно в виде стержней мерных длин, а термически упрочненную классов Ат-IV, Aт-V и Ат-VI - только в виде стержней мерных длин.

2.4. Приемка поступающей арматурной стали производится путем сопоставления результатов внешнего осмотра и замера, а также данных, приведенных в сертификатах, и результатов контрольных испытаний с требованиями Государственных стандартов и технических условий, перечисленных в п. 2.1 настоящего Руководства.

Таблица 1

Механические свойства стержневой арматуры

|

Условный предел текучести σов кГ/см2 |

Временное сопротивление разрыву σв в кГ/см2 |

Угол загиба в холодном |

Начальные модуль упругости Ена в кГ/см2 |

Диаметр стержней в мм |

||

|

класс |

марка |

состоянии при диаметре оправки, |

||||

|

не менее |

равном 5d, в град |

|||||

|

A-IV |

80С |

6000 |

9000 |

45 |

2 · 106 |

10 - 18 |

|

20ХГ2Ц |

6000 |

9000 |

45 |

1,9 · 10 |

10 - 32 |

|

|

Aт-IV |

20ГС, 20ГС2 |

6000 |

9000 |

45 |

1,9 · 106 |

10 - 25 |

|

A-V |

23Х2Г2Т |

8000 |

10500 |

45 |

1,9 · 106 |

10 - 22 |

|

Aт-V |

20ГС, 20ГС2 |

8000 |

10000 |

45 |

1,9 · 106 |

10 - 25 |

|

Aт-VI |

20ГС, 20ГС2 |

10000 |

12000 |

45 |

1,9 · 106 |

10 - 25 |

Примечание. В соответствии с положениями СН 390-69 за нормативное сопротивление стержневой арматурной стали принимается величина браковочного минимума ее предела текучести.

Каждая партия арматуры должна подвергаться потребителем обязательным контрольным испытаниям: на растяжение (по ГОСТ 12004-66) и загиб в холодном состоянии.

2.5. Для испытания арматурной стали каждого вида на растяжение и загиб в холодном состоянии отбирают по три образца от трех различных стержней из одной партии.

2.6. В случае несоответствия результатов какого-либо испытания требованиям Государственных стандартов и технических условий надлежит производить повторное испытание на двойном количестве образцов, взятых от других стержней этой же партии арматуры. При неудовлетворительных результатах повторного испытания хотя бы по одному образцу вся партия арматурной стали бракуется.

2.7. Каждую партию арматуры следует хранить на стеллажах в закрытом сухом помещении раздельно.

3. ЗАГОТОВКА И ЗАКРЕПЛЕНИЕ АРМАТУРЫ

3.1. Заготовка напрягаемой стержневой арматуры заключается в образовании на концах стержней временных концевых анкеров или установке инвентарных зажимов, а в необходимых случаях также в отрезке стержней заданной длины и их соединении.

3.2. Временные концевые анкеры и инвентарные зажимы служат для закрепления натянутой арматуры на упорах форм, поддонов и стендов до приобретения бетоном изделия прочности, достаточной для восприятия усилия натяжения арматуры.

3.3. Резку стержней арматуры классов A-IV, A-V, Ат-IV, Aт-V и Aт-VI следует производить в холодном состоянии с помощью ножниц или пил трения. Допускается газокислородная резка стержней классов A-IV и A-V. Резка стержней электрической дугой не допускается.

3.4. Напрягаемая стержневая горячекатаная арматурная сталь классов A-IV и A-V, марок 20ХГ2Ц и 20Х2Г2Т, а также в отдельных случаях и марки 80С может стыковаться сваркой. Виды сварных соединений этих сталей принимаются согласно СН 390-69. Подготовка к сварке, технология и режимы сварки стержневой арматуры должны осуществляться в соответствии с требованиями «Указаний по сварке соединений арматуры и закладных деталей железобетонных конструкций» (СН 393-69).

Сварку стержневой горячекатаной арматурной стали класса A-V, марки 23Х2Г2Т следует производить в соответствии с требованиями СН 393-69, предъявляемыми к сварке арматуры класса A-IV, марки 20ХГ2Ц.

3.5. Соединять сваркой стержни термически упрочненной арматуры классов Ат-IV, Aт-V и Aт-VI не допускается.

Примечание. В случае наличия отходов этой арматуры в виде стержней немерных длин их можно использовать в виде вязаных или сварных элементов, но только как сталь класса А-II, в соответствии с разъяснениями Госстроя СССР от 29 декабря 1969 г. «Об использовании в железобетонных конструкциях термически упрочненной арматурной стали немерных длин» или производить стыкование методом «обжатая обойма» в соответствии с «Указаниями по расчету и изготовлению анкеров и стыковых соединений типа «обжатая обойма» на стержневой арматуре периодического профиля» У-27-66 (МПСМ СССР) и использовать так же, как и стержни мерной длины.

3.6. Для закрепления стержневой напрягаемой арматуры следует применять следующие виды временных концевых анкеров:

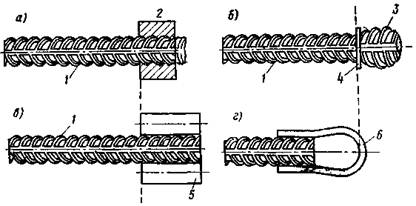

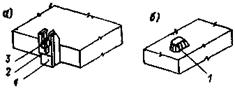

а) стальные спрессованные в холодном состоянии шайбы (рис. 1, а) для арматуры всех классов диаметром до 22 мм включительно;

б) высаженные головки (рис. 1, б), образуемые на концах стержней высадкой в горячем состоянии, - для арматуры классов A-IV, Ат-IV и A-V, диаметром до 32 мм включительно;

Рис. 1. Анкеры одноразового использования

а - опрессованная шайба; б - высаженная головка; в - приваренные коротыши; г - приваренная петля; 1 - стержень; 2 - опрессованная шайба; 3 - высаженная головка; 4 - опорная шайба; 5 - коротыши; 6 - петли

в) приваренные коротыши (рис. 1, в) или петли (рис. 1, г) - для арматуры классов A-IV, A-V, диаметром до 32 мм включительно;

г) отрезки стержней с резьбой и гайкой на конце, приваренные к напрягаемой арматуре сваркой, трением или контактной стыковой сваркой для арматуры классов A-IV, Ат-IV, A-V и Ат-V, диаметром от 18 до 32 мм включительно;

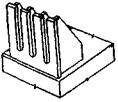

д) инвентарные зажимы НИИЖБ по МРТУ 7-17-67 «Зажимы полуавтоматические для захвата арматуры при ее натяжении» (рис. 2), клиновые зажимы и захваты других конструкций для арматуры всех классов диаметром до 32 мм включительно.

Допускается применять высаженные головки или приваренные дуговой сваркой коротыши для закрепления арматуры классов Ат-V и Ат-VI. Приварка дуговой сваркой коротышей для закрепления термически упрочненной арматуры классов Ат-IV - Ат-VI производится в соответствии с рекомендациями, приведенными в приложении 1 настоящего Руководства.

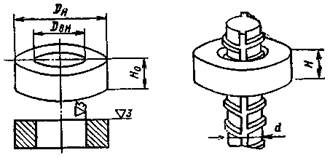

Рис. 2. Зажимы НИИЖБ по МРТУ 7-17-67

1 - корпус; 2 - арматура

3.7. Устройство временных концевых анкеров в виде опрессованных обойм должно осуществляться на специальных обжимных машинах МО конструкции ВНИИЖелезобетона по технологии, рекомендуемой У 27-66 (МПСМ СССР). Допускается использовать для опрессовки шайб на арматуре диаметром до 22 мм станки типа С-445 для резки арматуры или другое кузнечно-прессовое оборудование, обеспечивающее надежную степень опрессовки.

3.8. Обоймы (рис. 3) для временных концевых анкеров штампуются из листовой или полосовой стали марок Ст.1, Ст.2 и Ст.3 (ГОСТ 380-60*, ГОСТ 5681-57*, ГОСТ 82-57* и ГОСТ 103-57*) или изготавливаются из круглой и шестигранной стали тех же марок (ГОСТ 2590-57*, ГОСТ 2879-69) или из толстостенных труб, отвечающих требованиям ГОСТ 8732-70 и ГОСТ 8734-58**. Размеры обойм приведены в табл. 2. Технология изготовления обойм должна соответствовать У 27-66 (МПСМ СССР).

Рис. 3. Обойма для временных концевых анкеров

3.9. Высадку головок в горячем состоянии можно производить одновременно на обоих концах стержня или поочередно на каждом конце «а машинах 6596С/1, 6594/1М, 6974/2, а также на стыкосварочных машинах МСР-100, МСР-76 и других с соблюдением соответствующих режимов нагрева и высадки (см. СН 393-69).

3.10. Высаженные головки рекомендуется снабжать опорными шайбами или втулками с конусными отверстиями (рис. 4) для обеспечения равномерной передачи усилия от натянутого стержня на упоры форм или поддонов. В качестве опорных шайб рекомендуется использовать черные шайбы болтовых соединений.

Таблица 2

Размеры обойм для опрессовки

|

Высота обоймы в мм |

||||||||

|

арматуры d |

шайбы |

до опрессовки Н0 |

после опрессовки H0 |

|||||

|

внутренний Dвн |

наружный Dн |

Класс арматуры |

||||||

|

Aт-IV, A-IV |

Aт-V, A-V |

Ат-VI |

A-IV, Aт-IV |

Ат-V, Ат-V |

Ат-VI |

|||

|

10 |

13 |

30 |

8 |

10 |

11 |

11 |

13 |

16 |

|

12 |

15 |

32 |

8 |

11 |

14 |

13 |

15 |

18 |

|

14 |

17 |

32 |

10 |

13 |

17 |

14 |

17 |

21 |

|

16 |

20 |

36 |

11 |

15 |

19 |

16 |

19 |

23 |

|

18 |

22 |

36 |

13 |

17 |

21 |

17 |

21 |

25 |

|

20 |

24 |

40 |

14 |

19 |

23 |

19 |

23 |

28 |

|

22 |

26 |

42 |

16 |

21 |

25 |

20 |

26 |

30 |

Рис. 4. Втулка с конусным отверстием для высаженной головки на конце стержня

3.11. Резку стержней при подготовке к высадке головок следует производить с точностью по длине ±5 мм, при этом торцы стержня должны быть перпендикулярны его оси. Допускается перекос торцовой поверхности по отношению к оси стержня не более следующих размеров (рис. 5, а):

для диаметра стержня 12 мм............... 2 мм

» » » 14 - 16 ».......... 3 »

» » » 18 - 22 ».......... 4 »

» » » 25 - 32 ».......... 5 »

3.12. При изготовлении высаженных головок на арматурной стали классов A-IV, Ат-IV, A-V и Aт-V рекомендуется:

а) расстояние между наружными гранями неподвижных контактов зажимов машин для высадки головок или наружной гранью неподвижного контактного зажима машины и упором на стеллаже устанавливать с помощью шаблона;

б) укладывать стержни для высадки головок таким образом, чтобы их концы выступали за торцы неподвижных контактных зажимов или матриц на величину 2,5d, где d - номинальный диаметр стержня (рис. 5, б);

в) производить нагрев конца стержня перед высадкой головки при температуре 950 - 1100 °C - для горячекатаной арматуры классов A-IV и A-V и 850 - 950 °С - для термически упрочненной арматуры классов Ат-IV и Ат-V;

Рис. 5. Схемы высаженных головок на концах стержней и их основные размеры

а - перекос торцовой поверхности при отрезке стержней; б - длина конца стержня для высадки головки; в - перекос опорной поверхности головки; г - ширина опорной поверхности головки

г) перед высадкой головок оплавить торец стержня во избежание искривления концов стержней при высадке. Для этого высадочный электрод при включенном токе поджать к торцу стержня с небольшим усилием, которое затем плавно увеличивать;

д) высадку головки при сжатии стержня производить при выключенном токе или путем импульсного нагрева при максимальном усилии обжатия;

е) обеспечивать медленное остывание головок на стержнях горячекатаной стали классов A-IV и A-V путем складирования стержней с высаженными головками в закрытые короба и т.п. или осуществлять повторный нагрев концов стержней с головками до температуры 750 - 800 °С;

ж) предохранять неостывшие головки от резкого охлаждения и соприкосновения с водой;

з) избегать поджогов в контактах машин, для чего при необходимости следует зачищать концы стержней и периодически не реже чем 3 раза в смену чистить электроды. Форму поверхности контактов следует принимать в соответствии с рекомендациями СН 393-69.

3.13. Готовые временные концевые анкеры в виде высаженных головок должны отвечать следующим требованиям:

а) диаметр отверстия шайб может отличаться от наружного диаметра стержня не более чем на 2 мм;

б) опорная поверхность шайб или втулок должна быть перпендикулярной оси стержня (рис. 5, в);

в) опорная поверхность высаженной головки должна быть симметрична относительно оси стержня. Ширина выступа должна быть равна 0,4d ± 2 мм (рис. 5, г);

3.14. Временные концевые анкеры в виде приваренных коротышей образуются приваркой на концах арматурных стержней коротких, длиной 5 - 6d, отрезков арматуры из круглой или периодического профиля стали. Для этой цели применяют электродуговую сварку в соответствии с СН 393-69.

Для коротышей рекомендуется использовать отходы арматурной стали классов A-I, А-II и А-III, а также класса A-IV, марки 20ХГ2Ц и класса A-V, марки 23ХГ2ГТ; могут быть использованы также прутки стали прямоугольного или квадратного поперечного сечения.

3.15. Для равномерной передачи усилий от натянутых стержней с приваренными коротышами на упоры форм или поддонов необходимо при заготовке коротышей обеспечить перпендикулярность торцов к их продольной оси, что может быть достигнуто при отрезке коротышей дисковыми пилами или резцом на токарном станке.

Перекос опорной поверхности концевого анкера в виде приваренных коротышей по отношению к оси стержня не должен превышать 0,5 мм.

3.16. Для обеспечения правильного положения коротышей при их приварке к стержню и требуемой точности расстояния между их опорными плоскостями подлине стержня рекомендуется пользоваться специальными кондукторами.

В кондукторе необходимо предусматривать устройства для фиксирования положения стержня и прижима коротышей к упорам во время приварки.

3.17. Для образования временного анкера в виде петли к концам стержней привариваются петли из полосовой стали марки Ст.3 или Ст.5.

Длина и сечение приваренных петель, а также размеры сварного шва рассчитываются на усилие, равное браковочному минимуму прочности арматурной стали на растяжение (см. табл. 1).

3.18. Для обеспечения надежной работы временного концевого анкера в виде петли необходимо, чтобы петля имела симметричную форму относительно продольной оси стержня (см. рис. 1, г), соответствующую сечению штыря.

Изготовление петель может производиться различными способами: на ручном арматурно-гибочном станке, в оправке с использованием пресса и др.

Для обеспечения требуемой точности расстояния между опорными поверхностями петель по длине стержня, их приварку рекомендуется производить в жестком кондукторе со штырями, расстояние между внешними гранями которых устанавливается по шаблону.

3.19. Качество сварных анкеров должно соответствовать требованиям ГОСТ 10922-64, а также СН 393-69.

3.20. При натяжении арматуры электротермическим способом для обеспечения требуемого расстояния между опорными поверхностями временных концевых анкеров арматуры предельные отклонения расстояния между опорными поверхностями кондукторов и концевых анкеров на стержнях арматуры должны приниматься по табл. 3 при разнице температуры воздуха не более 20 °С в местах, где производится подготовка арматурных стержней и находятся формы, в упоры которых их укладывают.

При большой разнице температур должен быть произведен перерасчет длины заготовки арматуры и изменены соответствующие размеры в устройствах, применяемых для образования концевых анкеров.

3.21. При заготовке стержней арматуры, натягиваемых группами с помощью механических устройств, рекомендуется обеспечивать расстояние между опорными поверхностями анкерных устройств с предельным отклонением ±0,03 Δl, где Δl - величина упругого удлинения стержня при его натяжении до заданного усилия, рассчитанная исходя из модуля упругости стали (см. табл. 1).

3.22. Установка инвентарных зажимов на стержни при электротермическом натяжении должна производиться в кондукторе с жесткими ограничителями. Расстояние между наружными гранями ограничителей упоров и между опорными поверхностями анкеров необходимо контролировать по шаблону.

Таблица 3

Предельные отклонения расстояния между упорами кондукторов и неподвижных контактных зажимов установок для образования концевых анкеров и опорными поверхностями анкеров на концах арматуры

|

Предельное отклонение расстояния.(в мм) между |

||||

|

упорами кондукторов и неподвижных контактных зажимов |

опорными поверхностями анкеров на концах арматурных стержней |

|||

|

верхнее |

нижнее |

верхнее нижнее |

||

|

5 |

0 |

-2 |

+2 |

0 |

|

6,5 |

0 |

-2 |

+2 |

0 |

|

9,5 |

0 |

-3 |

+3 |

0 |

|

13 |

0 |

-4 |

+4 |

0 |

|

16 |

0 |

-4 |

+4 |

0 |

|

19 |

0 |

-5 |

+5 |

0 |

|

25 и более |

0 |

-5 |

+5 |

0 |

Примечание. Верхним предельным отклонением данной величины называется разность между наибольшим допустимым и заданным значениями, а нижним предельным отклонением - разность между наименьшим допустимым и заданным значениями.

В случае электротермического натяжения арматуры с нагревом вне формы зажимы на арматуру устанавливают до ее нагрева. Для этого в нагревательной установке предусматривают жесткие ограничители, расстояние между которыми контролируют с помощью шаблона в соответствии с данными, приведенными в табл. 3.

3.23. Для обеспечения требуемой точности предварительного натяжения арматуры при работе с инвентарными зажимами НИИЖБ необходимо учитывать смещение губок зажимов относительно корпуса, величины которого в зависимости от диаметров напрягаемой арматуры для стали всех классов и марок, перечисленных в п. 2.1 настоящего Руководства, приведены в табл. 4.

3.24. При механическом натяжении арматуры с одновременным нарастанием нагрузки ,на тяговое устройство и фиксируемый на упоре зажим смещение губок не оказывает влияния на степень натяжения. При передаче нагрузки от тягового устройства свободному зажиму, расположенному на упоре формы или стенда, либо при натяжении арматуры с перехватом следует учитывать, что смещение губок зажима может вызывать существенное изменение величины натяжения. Уменьшение величины предварительного напряжения, связанное со смещением губок зажима, приведено на рис. 6.

Таблица 4

Смещение губок зажимов НИИЖБ относительно корпуса

|

Величина смещения губок зажимов S в мм |

||

|

при σо = 0,4Raн |

при σо = 0,9Raн |

|

|

10 - 12 |

2,3 |

3,3 |

|

14 |

2,6 |

3,8 |

|

16 |

3,0 |

4,3 |

|

18 |

3,3 |

4.8 |

|

20 |

3,6 |

5,4 |

|

22 |

4,0 |

5,8 |

|

25 |

4,4 |

6,6 |

|

28 |

4,9 |

7,4 |

|

32 |

5,4 |

8,2 |

Примечание. При σо = 0,4 - 0,9Raн значение S определяют по линейной интерполяции.

Рис. 6. Диаграмма изменения напряжения натянутой арматуры на 1 мм смещения губок зажима; S - смещение губок зажима; lу - расстояние между упорами

3.25. Для компенсации потерь из-за смещения губок зажима при натяжении арматуры с перехватом ее следует натягивать до усилия, несколько большего расчетного. Дополнительное упругое удлинение арматуры при этом должно быть равным величине смещения губок в одном зажиме.

3.26. Для компенсации потерь напряжения при электротермическом натяжении арматуры из-за проскальзывания губок в двух зажимах расстояние между опорными поверхностями зажимов, установленных на арматуру до ее нагрева, должно быть меньше на величину 2S (см. п. 3.23), чем вычисленное для жестких анкеров.

3.27. Контроль расстояния между наружными гранями упоров кондукторов и неподвижных контактных зажимов установок для образования временных концевых анкеров на арматурных стержнях производится один раз в смену.

3.28. Контроль качества заготовки арматуры заключается в проверке расстояния между опорными плоскостями временных концевых анкеров и их прочности. Контроль расстояния между опорными поверхностями временных концевых анкеров производится выборочно каждую смену с помощью контрольного шаблона.

3.29. Контроль прочности временных концевых анкеров в виде высаженных головок, приваренных коротышей, петель и стержней с резьбой осуществляется путем их испытания на разрыв. В случае применения инвентарных зажимов и опрессованных обойм испытания производятся на выдергивание стержней из анкеров. Все испытания производятся по методике, отвечающей требованиям ГОСТ 10922-64. Прочность временного концевого анкера на отрыв или выдергивание должна быть не менее усилия, соответствующего 0,9σв исходной стали (см. табл. 1).

Отклонение от этой величины допускается до значения не менее 1,2(σ0 + Р) при Ран < 1,2(σ0 + Р) и не менее Ран при Ран > 1,2(σ0 + Р) для временных анкеров в виде высаженных головок и приваренных коротышей на стержнях термически упрочненной арматуры классов Ат-IV, Aт-V и Ат-VI, а также для временных концевых анкеров в виде опрессованных обойм на стержнях арматуры классов A-IV и A-V, Ат-IV, Aт-V и Aт-VI; Р - предельно допустимое отклонение величины σ0 (см. табл. 9).

4. ПОДГОТОВКА ФОРМ, ПОДДОНОВ И СТЕНДОВ

4.1. Для изготовления предварительно напряженных железобетонных конструкций с натяжением арматуры до укладки бетона формы, поддоны и инвентарные стенды снабжаются на торцах упорами, предназначенными для фиксации положения арматуры и восприятия силы ее натяжения до момента передачи на бетон.

4.2. Формы, поддоны и инвентарные стенды должны обладать достаточной жесткостью и отвечать соответствующим техническим условиям и требованиям раздела II главы 3 «Временной инструкции по технологии изготовления предварительно напряженных железобетонных конструкций». При расчете форм на жесткость усилия от натяжения арматуры принимаются максимальными из возможных для всей номенклатуры изделий, изготовляемых на данном комплекте форм, поддонов и инвентарных стендов.

Рекомендуется проектировать формы и поддоны так, чтобы равнодействующая усилий напрягаемой арматуры располагалась по центру тяжести их сечения. В этом случае достигается существенное уменьшение веса формы.

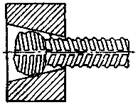

Рис. 7. Схема контроля жесткости форм и поддонов

1 - форма с арматурой и бетоном; 2 - опоры; 3 - прогибомеры

4.3. Контроль жесткости форм и поддонов (рис. 7), предназначенных для изготовления предварительно напряженных конструкций, осуществляется путем измерения их прогиба после натяжения арматуры и укладки бетона.

Прогиб измеряется посередине пролета в двух точках (по обеим сторонам) при опирании формы или поддона на две опоры, расположенные на расстоянии 0,05 - 0,1 м от торцов. Измерение производится с точностью до 0,2 мм с помощью прогибомеров, индикаторов или других приборов.

Величину прогиба, если к жесткости форм или поддонов не предъявляется особых требований, рекомендуется принимать не более 0,001 расстояния между упорами.

4.4. Продольную деформацию (сближение упоров) форм, поддонов и инвентарных стендов по оси натягиваемой арматуры после натяжения последней рекомендуется допускать не более 0,0004 расстояния между упорами.

4.5. Формы, поддоны и инвентарные стенды, не отвечающие требованиям жесткости и продольной деформативности, подлежат усилению в соответствии с «Руководством по расчету и проектированию стальных форм» (Стройиздат, 1970).

Рис. 8. Упоры форм для закрепления натянутой арматуры

а - вилочный; б - в виде штыря; 1 - упор; 2 - съемная пластина; 3 - винты

Рис. 9. Вилочный упор для группы стержней

Рис. 10. Вилочные упоры с анкерными плитами

1 - упоры; 2 - зажимы; 3 - анкерные плиты; 4 - гидродомкрат; 5 - стержни

4.6. Для закрепления стержневой арматуры с концевыми анкерами в виде высаженных головок, приваренных коротышей и петель, натягиваемой электротермическим способом, на форме рекомендуется применять вилочные упоры (рис. 8, а) и упоры в виде штыря (рис. 8, б). При применении инвентарных зажимов также могут быть использованы вилочные упоры для всех способов натяжения арматуры. Для закрепления на форме концентрированно нескольких стержней может быть рекомендован упор, показанный на рис. 9.

4.7. Для закрепления стержневой арматуры со всеми видами концевых анкеров, натягиваемой механическим способом на упоры стендов, рекомендуется применять:

а) для натяжения отдельных стержней - вилочные упоры с анкерными плитами (рис. 10);

б) для одновременного натяжения группы стержней - захваты на несколько стержней, количество которых определяется тяговым усилием гидродомкрата.

4.8. Вилочные упоры рекомендуется изготовлять из стали марок Ст.3 и Ст.5 и снабжать с торца съемными пластинами из высокопрочной стали. Съемные пластины, предназначаемые для предохранения упоров от быстрого износа, следует изготовлять из инструментальной стали марок У 7 и У 8 толщиной 5 мм с закалкой до твердости Rс = 45 - 50. Крепление пластинки к упорам необходимо осуществлять винтами с потайной головкой.

Возможно применение на упорах форм-накладок для укладки головок, высаженных на концах стержней.

4.9. Размеры прорези в упорах должны выбираться из условия обеспечения проектного расположения арматуры для всей номенклатуры изделий, намечаемых к изготовлению на данных формах, поддонах и инвентарных стендах.

В упорах глубину прорези рекомендуется делать больше высоты размещаемой в ней арматуры на величину, равную наружному диаметру стержня, а ширину прорези - на 2 - 4 мм больше того же диаметра.

4.10. Ширина упора должна приниматься конструктивно в зависимости от проектного расположения арматуры для всей номенклатуры изделий, намечаемых к изготовлению на данных формах, поддонах, инвентарных стендах, но не менее трех диаметров арматурного стержня.

При применении инвентарных зажимов размеры упоров по ширине и высоте должны выбираться такими, чтобы площадь опирания на упоры всегда была не менее 75 % площади торца зажима. Толщина упоров определяется из расчета на прочность и жесткость под действием максимальных возможных усилий от натяжения арматуры.

4.11. Упоры и съемные пластины изготовляются с предельным отклонением ± 1 мм по ширине и высоте. Толщина упоров и пластин, а также размеры прорези выдерживаются с предельным отклонением ±0,1 мм.

Все грани упоров и пластин и прорези в них обрабатываются по четвертому классу чистоты поверхности.

Упоры, как правило, должны .располагаться вне габаритов изделий, однако при достаточном экспериментальном обосновании для изготовления пустотных плит настилов и ряда других изделий допускается расположение упоров в габаритах изделий.

Установка упоров на формах, поддонах и инвентарных стендах для электротермического натяжения арматуры должна производиться с таким расчетом, чтобы места защемления арматуры в токоподводящих контактах нагревательных установок располагались относительно габаритов (торцов) изделия в соответствии с рекомендациями, изложенными в пп. 6.18 и 6.19 настоящего Руководства.

4.12. Номинальное расстояние между наружными плоскостями упоров

lу = lи + 2lуп, (1)

где lи - длина напрягаемой арматуры в пределах изделия;

lуп - длина упора, измеряемая от места выхода за пределы изделия напрягаемой арматуры до опорной плоскости упора.

Величина lуп, устанавливается конструктивно из условий прочности упора, удобства укладки и перерезки стержней, размещения торцовых бортов формы и т.д.

4.13. Упоры должны устанавливаться на формы, поддоны и стенды с применением шаблонов, охватывающих упоры снаружи.

При расстоянии между упорами более 12 м рекомендуется устанавливать упоры с замерами расстояний между ними стальной рулеткой, исключая провисание ленты по ее длине с помощью подкладок и обеспечивая постоянное усилие натяжения ленты при замерах. Замеры расстояний между упорами и подобные замеры на установках для образования временных концевых анкеров на арматурных заготовках следует производить при помощи одной и той же части ленты.

4.14. Допустимые предельные отклонения расстояния между упорами при электротермическом натяжении арматуры принимаются по табл. 5.

Таблица 5

Допустимые предельные отклонения расстояния между упорами форм

|

Расстояние между упорами lу в м |

Предельное отклонение величины lу в мм |

|

|

верхнее |

нижнее |

|

|

5 |

0 |

-2 |

|

6,5 |

0 |

-2 |

|

9,5 |

0 |

-3 |

|

13 |

0 |

-3 |

|

16 |

0 |

-4 |

|

19 |

0 |

-4 |

|

25 и более |

0 |

-5 |

4.15. Перед началом эксплуатации формы или всей партии форм на данное изделие должна быть проведена нормализация расстояний между упорами в соответствии с заданными допусками. Для этого сначала производится контрольная проверка расстояний между упорами на уровнях расположения всей напрягаемой арматуры. Замеры производятся на форме сначала без арматуры, а затем со всей натянутой арматурой, чтобы выявить сближение упоров при натяжении.

Измеренные отклонения расстояний между упорами должны быть в пределах, указанных в табл. 5. Если это отклонение выходит из заданных пределов, то производится нормализация расстояний. Для этого устанавливается новый, общий для всех случаев, номинальный размер (обычно это наибольший размер), и в тех местах, где отклонение от этого размера превышает заданное, производится приварка к упорам пластинок соответствующей толщины.

4.16. Периодически, после изготовления каждых 25 изделий, необходимо проверять правильность расстояния между наружными гранями упоров. Проверку следует производить с соблюдением рекомендаций, приведенных в пп. 4.13 - 4.15 настоящего Руководства, с помощью шаблонов, а при lу более 12 м - с помощью стальной рулетки. В случае нарушения этого расстояния необходимо восстанавливать его путем соответствующих ремонтных работ.

4.17. Торцовые борта форм с упорами, расположенными вне габаритов изделий, должны иметь прорези для пропуска натянутой арматуры с минимальным зазором во избежание вытекания вибрируемого бетона.

Торцовые борта могут быть откидными на шарнирах или вставными. В обоих случаях они должны точно фиксироваться и закрепляться на форме во избежание их выпучивания при укладке бетона.

4.18. Формы, поддоны и инвентарные стенды должны иметь предохранительные козырьки для защиты рабочих в случае обрыва натягиваемой арматуры или устройства для ее закрепления в упорах. Козырьки могут быть индивидуальными для каждого упора или групповыми, съемными или стационарными.

5. НАТЯЖЕНИЕ АРМАТУРЫ МЕХАНИЧЕСКИМ СПОСОБОМ

5.1. Натяжение стержневой арматуры механическим способом может осуществляться:

гидравлическими или винтовыми домкратами;

грузовыми устройствами с системой блоков и рычагов;

лебедками с полиспастами и динамометрами.

Наибольшее распространение получили гидравлические домкраты.

5.2. Натяжение стержневой арматуры на упоры форм и стендов может производиться как по одному стержню, так и одновременно нескольких стержней (группой).

5.3. В случае невозможности обеспечения требований п. 3.22 рекомендуется до группового натяжения производить предварительную подтяжку каждого стержня усилием, не превышающим 10 % проектного.

5.4. Натяжение стержневой арматуры на стендах или силовых формах рекомендуется производить в два этапа.

На первом этапе арматуру натягивают усилием, равным 40 - 50 % заданной величины. После этого тщательно проверяют правильность расположения напрягаемой арматуры, устанавливают закладные детали, каркасы и сетки и окончательно собирают формы. На втором этапе арматура натягивается до проектной величины усилия с перетяжкой на 10 %, выдерживается в течение 2 - 5 мин, после чего усилие натяжения уменьшается до проектной величины.

5.5. Величина контролируемого натяжения принимается по проекту, а допуск на эту величину ±5 %. При контроле величины предварительного напряжения арматуры по удлинению допуск должен приниматься равным ±10 % σ0.

5.6. Приварка каких-либо металлических деталей к натянутой стержневой арматуре не допускается.

5.7. В процессе изготовления конструкций не допускается передавать постоянную или временную нагрузку непосредственно на натянутую арматуру (от элементов опалубки, бункеров и др.).

5.8. Время натяжения стержневой арматуры определяется скоростью деформирования напрягаемой стали, которая должна быть не более 10 см/мин.

5.9. Необходимую величину усилия натяжения арматуры устанавливают в зависимости от количества натягиваемых стержней, их диаметров, заданного в проекте предварительного напряжения и потерь натяжения, не учтенных при расчете конструкций.

К числу таких потерь могут быть отнесены: уменьшение напряжения арматуры при неодновременном ее натяжении на форму за счет деформации формы и потери на трение в гидравлических домкратах.

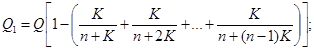

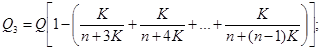

5.10. Фактическую величину натяжения последовательно натягиваемых отдельных стержней или групп стержней, расположенных в один ряд по горизонтальной плоскости формы, с учетом потерь из-за ее деформации можно вычислить, пользуясь уравнениями:

в первом натягиваемом элементе

(2)

(2)

во втором элементе

(3)

(3)

в третьем элементе

(4)

(4)

в (п - 1) элементе

![]() (5)

(5)

в п элементе

Qn = Q, (6)

где Q - проектное усилие натяжения одного или группы одновременно натягиваемых стержней;

п - число отдельно .натягиваемых стержней или групп стержней;

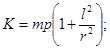

К - величина, равная

(7)

(7)

т - отношение модулей упругости напрягаемой арматуры и материала несущей части формы;

р - отношение площади сечения натягиваемого стержня или группы стержней к площади сечения формы;

l - расстояние от центра приложения усилия натяжения стержня или равнодействующей группы стержней до центра тяжести поперечного сечения формы;

r - радиус инерции сечения формы.

Вычислив величину фактического усилия натяжения каждого стержня или группы одновременно натягиваемых стержней, определяют потери натяжения из-за деформации форм, которые равны: для первого .натягиваемого стержня (Q - Q1) = Δ1Q, для второго (Q - Q2) = Δ2Q и т.д. Увеличивая заданное проектное усилие натяжения на величину ΔQ для каждого стержня, компенсируют указанные потери.

5.11. В случае, если отдельные стержни или группы одновременно натягиваемых стержней закреплены на одном упоре формы, расположенном в вертикальной плоскости, необходимо вначале определить фактическое суммарное усилие на один упор, пользуясь формулой

Q1c = nQ - Δ2-1Q + Δ3-2Q + ... + Δn-(n-1)Q, (8)

где ![]()

ln - плечо приложения усилия натяжения данного стержня от центра тяжести формы;

ln±k - плечо приложения усилия натяжения стержня, потери натяжения для которого определяются по формуле

![]() (9)

(9)

F - площадь сечения формы;

f - площадь сечения натягиваемого стержня или группы стержней;

Ек - модуль упругости материала несущей части формы;

Еa - модуль упругости напрягаемой арматуры.

Вычислив фактическое усилие, приложенное к упору, определяют суммарную потерю натяжения арматуры на данном упоре nR - R'c = Δlр.

Потери натяжения из-за деформации форм можно компенсировать увеличением проектной величины натяжения на Δlр путем подтягивания одного или нескольких стержней при условии, что напряжение в арматуре не будет превышать Raн для данного класса или марки стали.

5.12. В случае, если в конструкции предусмотрена напрягаемая стержневая арматура, расположенная в вертикальной и горизонтальной плоскости, вначале необходимо по п. 5.11 определить расчетным путем величину усилия, которое необходимо компенсировать для получения натяжения, равного nQ на каждом штыре или упоре. Затем, руководствуясь п. 5.10, определить натяжение в напрягаемых элементах, рассматривая их в горизонтальной плоскости, а также осуществить компенсацию путем увеличения усилия натяжения.

5.13. При одновременном натяжении всей арматуры изделия потери из-за деформации форм не учитываются.

5.14. Для исключения потерь натяжения арматуры из-за трения гидравлические домкраты до применения должны быть протарированы. Тарирование гидравлических домкратов должно производиться не реже одного раза в три месяца.

5.15. Тарирование домкратов следует производить, как правило, на испытательных машинах. При их отсутствии допускается тарировать домкраты с помощью динамометров.

5.16. Тарирование домкратов рекомендуется производить следующим образом:

а) домкрат следует тарировать с тем манометром и насосной станцией, которые будут эксплуатироваться в производственных условиях; до тарирования необходимо 3 - 5 раз впрессовать насосную станцию, манометр и домкрат по давлениям, превышающим на 10 % максимальное, указанное в паспорте домкрата и насосной станции.

Опрессовочное давление следует выдерживать каждый раз не менее 5 мин. Допускаемое при этом падение давления должно составлять не более 2 - 8 % опрессовочного. В случае больших величин потерь давления следует тарировку приостановить, выявить их причины и устранить;

б) у домкрата, установленного для тарирования, поршень должен быть смещен от крайнего положения на 1/5 своего хода;

в) подъем давления в цилиндре домкрата рекомендуется осуществлять ступенями величиной около 0,1 от номинального давления, указанного в паспорте домкрата;

г) окончательные результаты тарирования оформляют в виде таблиц и графиков как среднее арифметическое из трех показаний следующих друг за другом нагружений. Эти таблицы и графики должны содержать соотношения между величиной давления по показаниям манометра и усилиями натяжения по динамометру.

5.17. Определение основных параметров домкрата для натяжения арматуры рекомендуется производить по следующим формулам:

тяговое усилие домкрата

![]() (10)

(10)

где η - коэффициент полезного действия гидродомкрата, принимаемый равным 0,94 - 0,96;

b - число одновременно натягиваемых стержней или групп стержней;

Р - проектное усилие натяжения стержня или группы стержней;

К - коэффициент, учитывающий возможную технологическую перетяжку, равный 1,1;

ход поршня

Sп = (0,007 - 0,01)lа, (11)

где lа - длина натягиваемой арматуры между опорными поверхностями временных концевых анкеров.

5.18. Для механического натяжения арматуры могут применяться гидравлические домкраты (табл. 6), выпускаемые машиностроительными заводами.

Таблица 6

Технические характеристики гидродомкратов

|

Тяговое усилие в т |

Ход поршня в мм |

Размеры в мм |

Вес в кг |

|||

|

длина |

ширина |

высота |

||||

|

ДГС-31,5-200 |

31,5 |

200 |

750 |

157 |

210 |

35 |

|

ДГС-63-315 |

60 |

315 |

1090 |

210 |

260 |

30 |

|

СМ-513Б |

60 |

800 |

3080 |

1670 |

1320 |

2850 |

|

6280СА |

100 |

150 |

1000 |

340 |

340 |

765 |

|

7427* |

80/160 |

1200 |

1930 |

450 |

450 |

725 |

_____________

* Размеры и вес приведены для гидродомкрата без насосной станции.

Кроме перечисленных в табл. 6 специальных гидродомкратов для .натяжения арматуры могут применяться грузовые гидродомкраты, приспособленные для этих целей.

5.19. Для натяжения отдельных стержней арматуры, закрепляемой с помощью инвентарных зажимов, домкраты ДГС-31,5-200 и ДГС-63-315 должны быть дооборудованы, как это показано на рис. 11.

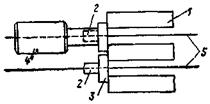

Рис. 11. Схема переоборудования гидродомкратов ДГС-31,5-200 и ДГС-63-315 для натяжения стержневой арматуры, закрепляемой инвентарными зажимами

1 - гидродомкрат; 2 - защимы НИИЖБ; 3 - стержень; 4 - муфта; 5 - втулка; 6 - упор формы или стенда

5.20. При использовании гидравлических домкратов для натяжения арматуры цена деления шкалы манометра не должна превышать 1/20 величины измеряемого давления. Максимальное давление, на которое рассчитан манометр, не должно превышать измеряемое давление более чем в 2 раза.

Выбор манометров для гидравлических домкратов рекомендуется производить по табл. 7.

Таблица 7

Технические характеристики манометров для гидродомкратов

|

Верхний предел измерения манометра в кГ/см2 |

Минимальное измеряемое давление (в кГ/см2) для приборов класса |

|||||

|

1 |

1,5 |

2,5 |

1 |

1,5 |

2,5 |

|

|

0,2 |

0,5 |

0,5 |

25 |

5 |

7,5 |

12,5 |

|

0,5 |

1 |

1 |

40 |

8 |

12 |

20 |

|

0,5 |

1 |

1 |

60 |

12 |

18 |

20 |

|

1 |

2 |

2 |

100 |

20 |

30 |

50 |

|

2 |

5 |

5 |

160 |

32 |

48 |

80 |

|

2 |

5 |

5 |

250 |

50 |

75 |

125 |

|

5 |

10 |

10 |

400 |

80 |

120 |

200 |

|

5 |

10 |

10 |

600 |

120 |

180 |

300 |

5.21. При натяжении арматурного элемента домкрат должен быть расположен так, чтобы его ось совпадала с осью арматуры или захвата с ней. Несовпадение оси домкрата может вызвать перенапряжение стали и искажение величины натяжения, а иногда и обрыв ее.

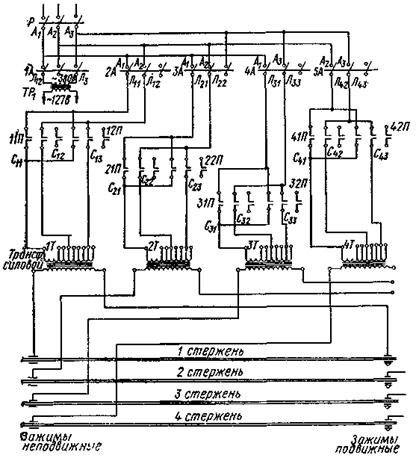

6. НАТЯЖЕНИЕ АРМАТУРЫ ЭЛЕКТРОТЕРМИЧЕСКИМ СПОСОБОМ

ОБЩИЕ ТРЕБОВАНИЯ

6.1. Сущность электротермического способа натяжения арматуры заключается в том, что арматурные заготовки, нагретые электрическим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах, которые препятствуют укорочению стержней при остывании. Благодаря этому в арматуре возникают заданные напряжения.

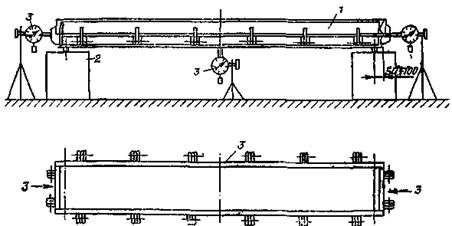

Нагрев арматурных заготовок производится электрическим током большой плотности. Арматурные заготовки, предназначенные для натяжения их на упоры форм, поддонов или коротких инвентарных стендов, снабжаются по концам временными анкерами, расстояние между опорными плоскостями которых на заданную величину меньше расстояния между наружными гранями упоров. Удлинение заготовок при электронагреве должно обеспечивать свободную укладку их в нагретом состоянии в упоры (рис. 12).

6.2. Натяжение стержневой арматуры электротермическим способом может производиться на формах, поддонах и т.п., а ее нагрев - вне или на месте натяжения.

В обоих случаях нагрев арматуры должен осуществляться с помощью специальных установок в соответствии с положениями «Инструкции по технологии натяжения стержневой, проволочной и прядевой арматуры железобетонных конструкций электротермическим и электротермомеханическим способами», а также настоящего Руководства.

6.3. При электротермическом способе натяжения арматуры во избежание снижения условного предела текучести и временного сопротивления напрягаемой стержневой арматуры температура нагрева не должна превышать величин, указанных в табл. 8.

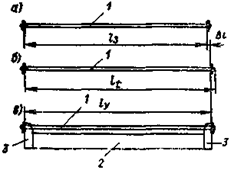

Рис. 12. Схема последовательности электротермического натяжения арматуры

а - стержень до нагрева; б - нагретый стержень; в - стержень в упорах формы после остывания; 1 - арматурный стержень; 2 - форма; 3 - упор

Таблица 8

Рекомендуемые и максимально допустимые температуры нагрева арматурной стали

|

Температура нагрева в °С |

|||

|

класс |

марка |

рекомендуемая |

максимально допустимая |

|

A-IV |

80С |

400 |

600 |

|

20ХГ2Ц |

400 |

500 |

|

|

A-V |

23Х2Г2Т |

400 |

500 |

|

Aт-IV |

20ГС, 20ГС2 |

400 |

450 |

|

Aт-V |

20ГС, 20ГС2 |

400 |

450 |

|

Aт-VI |

20ГС, 20ГС2 |

- |

400 |

Примечание. В случаях, когда используется термически упрочненная арматура, изготовляемая самими заводами железобетонных конструкций на установках типа ЭТУ, максимально допустимая температура электронагрева не должна превышать температуры отпуска. Если отпуск не производится, значения допускаемых температур электронагрева принимаются в каждом случае на основании экспериментальных данных.

Время нагрева в пределах 0,5 - 10 мин не оказывает существенного влияния на свойства как горячекатаной, так и термически упрочненной стали. Однако с целью повышения производительности труда и уменьшения расхода электроэнергии время нагрева рекомендуется принимать в пределах 1 - 3 мин.

Температура нагрева должна контролироваться по удлинению стали.

6.4. При натяжении стержневой арматуры электротермическим способом величина σ0 + Р не должна приниматься более Rан (где Rан - нормативное сопротивление; Р - допустимое предельное отклонение величины σ0, значения которого для изделий различной длины указаны в табл. 9). На рабочих чертежах изделий необходимо указывать величины σ0 и Р.

Таблица 9

Допустимые предельные отклонения предварительного напряжения от заданного

|

Длина изделия lн в м |

Верхнее и нижнее предельные отклонения ± Р в кГ/см2 заданного предварительного напряжения арматуры σ0 |

|

5 |

± 1000 |

|

6,5 |

± 800 |

|

9,5 |

± 700 |

|

13 |

± 600 |

|

16 |

± 550 |

|

19 |

± 500 |

|

25 и более |

± 450 |

Примечания: 1. При изготовлении нескольких изделий, расположенных в линию с арматурой, проходящей через все эти изделия, длина lн принимается равной сумме длин изделий на линии.

2. При промежуточных значениях lн величина Р определяется по линейной интерполяции.

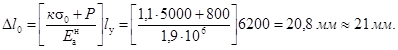

6.5. Величина предварительного напряжения при электротермическом способе натяжения достигается путем обеспечения заданного удлинения арматуры Δl0, величина которого определяется по формуле

где Eaн - принимается согласно табл. 1 в кГ/мм2;

lу - расстояние между наружными гранями упоров на форме, поддоне или стенде в мм;

к - коэффициент, определяемый согласно данным табл. 10;

σ0 и Р - принимаются в кГ/мм2.

Таблица 10

Значения коэффициента к

|

Значения коэффициента к* для арматуры класса |

||||||

|

A-IV |

A-V |

Aт-IV |

Aт-V |

Ат-VI |

||

|

марки |

||||||

|

80С |

20ХГ2Ц |

|||||

|

30 |

1 |

1 |

1 |

1 |

1 |

1 |

|

40 |

1 |

1,05 |

1 |

1,05 |

1 |

1 |

|

50 |

1,05 |

1,1 |

1,05 |

1,1 |

1,05 |

1 |

|

60 |

1,15 |

1,2 |

1,1 |

1,2 |

1,1 |

1,05 |

|

70 |

- |

- |

1,15 |

- |

1,15 |

1,1 |

_____________

* Промежуточные значения к определяются по линейной интерполяции.

6.6. Величина полного удлинения арматуры при ее электронагреве определяется по формуле

Δlп = Δl0 + Δlс + Δlф + Сt, (13)

где Δl0 - величина смещения губок инвентарных зажимов относительно корпуса, деформации шайб под высаженными головками, смятия высаженных головок, опрессованных шайб, упоров и т. п. в мм;

Δlф - продольная деформация формы поддона или стенда в мм;

Ct - дополнительное удлинение, обеспечивающее свободную укладку арматурного стержня в упоры с учетом остывания при переносе, принимаемое не менее 0,5 мм на 1 м длины стержня арматуры.

Величина Δl0 при предварительных расчетах для изделий длиной 6 м суммарно на оба анкера принимается равной

Δlс = 2mσ0, (14)

где m = 2,0 · 10-2 мм3/кг - для анкеров типа «обжатая обойма»;

m = 3,0 · 10-2 мм3/кг - для анкеров типа «высаженная головка»,

σ0 - величина предварительного напряжения в кГ/мм2.

При применении временных концевых анкеров в виде инвентарных зажимов НИИЖБ значение Δlс определяется в соответствии с данными табл. 4 по формуле

Δlс = 2S, (15)

где S - смещение губок одного зажима относительно его корпуса в мм.

Сближение упоров формы Δlф на уровне центра тяжести напрягаемой арматуры после натяжения всей арматуры должно указываться в рабочих чертежах формы. Если в чертежах величина Δlф не указана, она измеряется при натяжении арматуры.

Для приближенных расчетов при длине изделий 6 - 12 м для формы с жесткими упорами Δlф = 1 - 2 мм; для формы с поворотными упорами Δlф = 3 - 4 мм.

6.7. Для обеспечения свободной укладки напрягаемой арматуры в упоры форм, поддонов или стендов величина полного удлинения арматуры Δlп должна приниматься равной или меньше удлинения арматуры в результате нагрева ее до заданной температуры Δlt, которая вычисляется по формуле

Δlt = (tp - to)lкα, (16)

где tр - заданная температура нагрева в °С, которую следует, как правило, принимать равной величине рекомендуемой температуры нагрева (табл. 8). Не допускается принимать величину tр больше значения максимально допустимой температуры нагрева, указанной в табл. 8;

to - температура окружающей среды в °С;

lк - расстояние между токопроводящими контактами (длина нагреваемого участка арматуры) в мм;

α - коэффициент линейного расширения стали, принимаемый по табл. 11.

Таблица 11

Коэффициенты линейного расширения стержневой арматурной стали

|

Коэффициенты линейного расширения арматурной стали α 10-6 в °С |

||

|

горячекатаной классов A-IV и A-V |

термически упрочненной классов Ат-IV, Aт-V и Aт-VI |

|

|

От 20 до 300 |

13,2 |

12,5 |

|

» 350 |

13,5 |

13,0 |

|

» 400 |

13,8 |

13,5 |

|

» 450 |

14,2 |

14,0 |

|

» 500 |

14,5 |

- |

ОПРЕДЕЛЕНИЕ ДЛИНЫ АРМАТУРНОЙ ЗАГОТОВКИ

6.8. Требуемая длина отрезаемого стержня арматурной стали определяется по формуле

где lз - длина арматурной заготовки, равная расстоянию между опорными поверхностями временных концевых анкеров, в мм;

α - длина конца стержня, используемая для установки или образования временного концевого анкера, в мм.

Для «обжатых обойм» а ³ Н + 5 мм, где Н - высота обоймы после опрессовки (см. табл. 2).

Для высаженных головок a = 2,5d + 5 мм, где d - диаметр арматуры.

Для приваренных коротышей и петель а определяется длиной коротышей (см. п. 3.16) или размерами петли (см. п. 3.17).

6.9. Длина арматурной заготовки определяется по формуле

lз = lу - Δl0 - Δlф - Δlс, (18)

где lу - расстояние между наружными гранями упоров на формах, поддонах и инвентарных стендах в мм;

Δl0, Δlф и Δlс - принимаются согласно пп. 6.5, 6.6 настоящего Руководства в мм.

6.10. Для обеспечения требуемой точности предварительного напряжения арматуры необходимо, чтобы предельные отклонения фактического удлинения натянутой арматуры от расчетного не превышали значений, приведенных в табл. 12.

Таблица 12

Допустимые предельные отклонения фактического удлинения натянутой арматуры от расчетного (Д*)

|

Расстояние между упорами lу в мм |

Предельное отклонение величины Δl0 в мм |

|

|

верхнее |

нижнее |

|

|

5 |

0 |

-4 |

|

6,5 |

0 |

-4 |

|

9,5 |

0 |

-6 |

|

13 |

0 |

-7 |

|

16 |

0 |

-8 |

|

19 |

0 |

-9 |

|

25 и более |

0 |

-10 |

Примечание. При промежуточных значениях lу величина нижнего предельного отклонения определяется по линейной интерполяции.

Эти отклонения могут быть выдержаны, если установка упоров на формах, поддонах или стендах, а также установка или образование на концах арматурных заготовок временных концевых анкеров осуществляется с применением жестких шаблонов.

6.11. Нижнее предельное отклонение фактического удлинения натянутой арматуры от расчетного равно допуску Д*, который равен сумме ду и дз

Д* = ду + дз, (19)

где ду - допуск, равный нижнему предельному отклонению lу, поскольку упоры устанавливаются по охватывающим шаблонам (табл. 5);

дз - допуск, равный верхнему предельному отклонению lз, поскольку установка или образование временных концевых анкеров на арматуре производится по охватываемым шаблонам или кондукторам. Каждый из этих допусков уменьшает величину Δl0 (табл. 3).

Рекомендуется принимать ду ≈ дз. При соответствующем обосновании разрешается принимать соотношение между ду и дз, отличное от указанного при условии, что сумма их абсолютных величин не должна превышать значений, указанных в табл. 12.

6.12. В начальный период освоения производства изделия по принятой величине Δl0 производят подготовку и натяжение серии стержней с проверкой величины предварительного напряжения в них после остывания.

Измерения предварительных напряжений рекомендуется производить на нескольких, желательно всех, формах на возможно большем числе стержней.

По результатам измерений корректируют величину Д* таким образом, чтобы фактические величины предварительных напряжений не выходили за пределы отклонений, указанных в табл. 9.

В дальнейшем систематический заводской контроль величины натяжения арматуры заключается в контроле соблюдения окончательно принятых размеров lу; lз; Δlф; Δlс.

_____________

* Допуском данной величины называется разность между ее наибольшим и наименьшим допустимыми значениями.

НАГРЕВ И НАТЯЖЕНИЕ АРМАТУРЫ

6.13. Нагрев стержней арматуры, снабженных временными концевыми анкерами, а в случае необходимости и промежуточными анкерами, производится на специальных установках с целью увеличения их длины на заданную величину, которая позволяет уложить их свободно в упоры форм, поддонов или стендов.

6.14. Установки для нагрева стержневой арматуры рассчитываются в зависимости от размеров стержней (диаметра и длины) и вида стали на одновременный нагрев одного или нескольких стержней. При изготовлении изделий пролетом около 6 м с напрягаемой арматурой диаметром 10 - 16 мм, как правило, следует принимать число одновременно нагреваемых стержней, равное их количеству в одном изделии, т.е. 3 - 5 штук.

При изготовлении изделий пролетом 12 м и более с напрягаемой арматурой диаметром свыше 16 мм обычно нагревают 1 или 2 стержня.

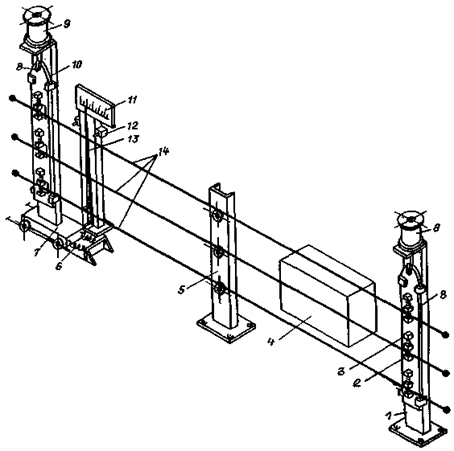

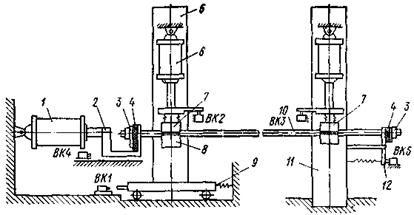

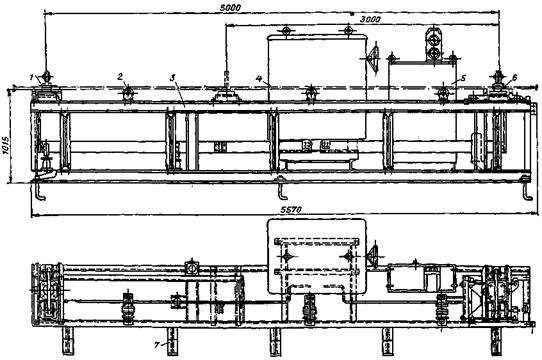

6.15. Установки для нагрева стержневой арматуры приведены на рис. 13, 14, 15, 16, 17 и в приложении 2. Они располагаются, как правило, вне формы или поддона и состоят из двух контактных, двух или большего числа промежуточных опор для предохранения арматуры от провисания и преобразователей тока. Одна из контактных опор должна быть подвижной и обеспечивать свободное удлинение нагреваемых стержней без перемещения их в контактах. Контроль теплового удлинения должен осуществляться с погрешностью не более ±1 мм.

6.16. Нагревательные установки должны обеспечивать плотность прижима токопроводящих контактов к арматуре. Усилие прижима на один контакт должно составлять не менее 100 кг для стали диаметром 10 - 14 мм и не менее 200 кг для стержней больших диаметров. Недостаточно плотный прижим контакта к арматуре может привести к местному перегреву, вредно отражающемуся на ее прочности.

Рис. 13. Установка для контактного электронагрева стержней длиной до 6,5 м

1 - неподвижная опора; 2 - токоподводящие губки; 3 - прижимные губки; 4 - шкаф; 5 - промежуточная опора; 6 - пружины; 7 - тележка; 8 - шланги; 9 - пневмоцилиндры; 10 - подвижная опора; 11 - шкала; 12 - конечный выключатель; 13 - стрелка; 14 - стержни

Плотность прижима контакта к арматуре должна обеспечиваться принудительно пневматическими или электромагнитными устройствами, эксцентриками или грузами.

Контакты должны быть раздвижными и состоять из двух губок - токопроводящей и прижимной.

Ширина губок принимается в зависимости от конструкции нагревательной установки, но не менее двух диаметров нагреваемого стержня. Применение контактов без принудительного прижима нагреваемых стержней не допускается.

6.17. Температура нагрева арматуры из стали различных марок и классов принимается в соответствии с п. 6.3 настоящего Руководства.

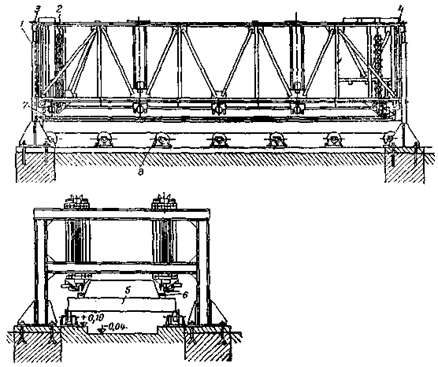

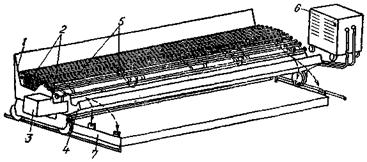

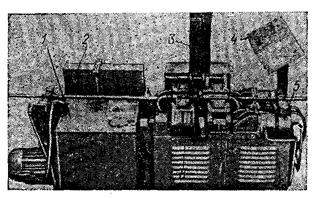

Рис. 14. Агрегат для автоматического нагрева и укладки арматуры

1 - стойки; 2 - кассета; 3 - ограничитель; 4 - упор кассеты; 5 - поддон; 6 - упор формы; 7 - контактные губки; 8 - рольганг

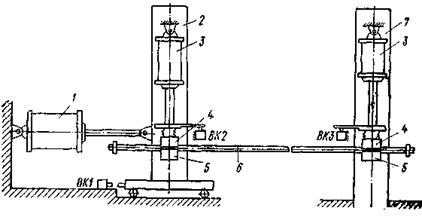

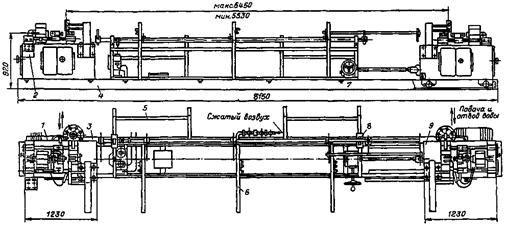

Рис. 15. схема установки для нагрева стержней с оттяжкой подвижной опоры

1 - пневмоцилиндр; 2 - подвижная опора; 3 - пневмоцилиндр губок; 4 - верхние губки; 5 - нижние губки; 6 - стержень; 7 - неподвижная опора

Во избежание перегрева арматуры контроль температуры и ее ограничение являются обязательными. Контроль и ограничение температуры нагрева арматуры рекомендуется осуществлять по ее удлинению. Не допускается одновременный нагрев нескольких стержней разного диаметра при последовательной схеме их включения.

Рис. 16. Схема установки для нагрева стержней с оттяжкой за анкер

1 - пневмоцилиндр; 2 - вилка; 3 - пластина; 4 - изолирующая прокладка; 5 - подвижная опора; 6 - пневмоцилиндр губок; 7 - верхние губки; 8 - нижние губки; 9 - пружина; 10 - стержень арматуры; 11 - неподвижная опора; 12 - качающийся упор

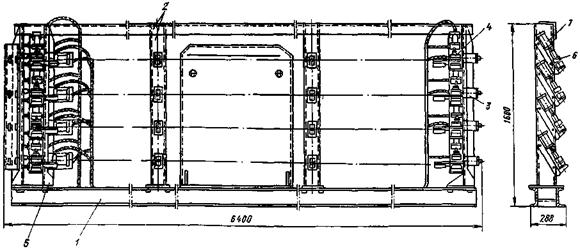

Рис. 17. Схема полуавтоматической универсальной нагревательной установки УНУ-1 (конструкция ВНИИЖелезобетона)

1 - бункер; 2 - нагреваемые стержни; 3 - механизм натяжения с пультом управления и контроля длины стержня; 4 - накопитель; 5 - подающий механизм; 6 - трансформатор; 7 - форма

6.18. Нагрев стержней арматуры рекомендуется осуществлять равномерно на возможно большем участке с таким расчетом, чтобы место защемления арматуры в токопроводящих контактах находилось вне габаритов изделия.

Рекомендуется также, в тех случаях, где это возможно, осуществлять токопровод через торцовые плоскости анкеров. Это исключает возможность поджога стержней и позволяет нагревать стержни арматуры по всей их длине.

При использовании горячекатаной арматуры классов A-IV, A-V и термически упрочненной стали классов Ат-IV, Aт-V в таких изделиях, как пустотные настилы, плиты покрытий пролетом 6 м, а также опоры ЛЭП и т.п., рекомендуется при нагреве арматуры оставлять ненагретые концы такой длины, чтобы места защемления стержней в токопроводящих контактах нагревательной установки находились внутри изделия или на расстоянии не более чем на 30 см от его торцов.

Повторный нагрев стержней арматуры не рекомендуется, но в случае необходимости он может быть допущен только после полного остывания арматуры до температуры, не превышающей рекомендуемую (см. табл. 8).

6.19. Нагрев термически упрочненной арматуры класса Ат-VI допускается производить на установках по одному или несколько стержней одного диаметра одновременно при условии обязательного контроля величины удлинения каждого стержня в отдельности. Стержни арматуры должны нагреваться по всей их длине. Существующие на заводах установки рекомендуется модернизировать, оснастив их механизмами принудительной оттяжки каждого стержня или подвижной контактной группы пневмоцилиндром, грузом, пружиной и т.д. для повышения точности контроля удлинения в процессе нагрева (см. приложение 2).

6.20. Во избежание излишнего остывания и укорочения арматуры при переносе на формы, поддоны и стенды рекомендуется располагать нагревательные установки возможно ближе к ним, с таким расчетом, чтобы время укладки одного стержня в упоры не превышало 5 - 10 сек.

6.21. Для нагрева арматуры рекомендуется применять сварочные трансформаторы и трансформаторы для электропрогрева бетона. Сварочные трансформаторы могут применяться как по одному, так и по два при параллельном или последовательно параллельном соединении в зависимости от требуемых тока и напряжения.

При применении установок для электронагрева арматуры с трансформаторами, дающими вторичное напряжение более 36 в, необходимо соблюдать соответствующие требования техники безопасности.

6.22. Для выбора типов, количества и схемы соединения преобразователей тока для электронагрева арматуры необходимо определить требуемые ток, напряжение и мощность.

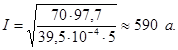

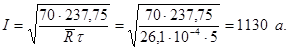

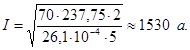

6.23. Требуемая величина тока определяется по формуле

![]() (20)

(20)

где Qполн - полное количество тепла, расходуемое на нагрев 1 м стержня до расчетной температуры, в ккал;

к - коэффициент, учитывающий схему включения стержней в цепь питания. При последовательном включении к равно 1, при параллельном - числу одновременно нагреваемых стержней;

![]() - активное

сопротивление 1 м стержня при расчетной температуре нагрева, применяемое

по табл. 13

в ккал;

- активное

сопротивление 1 м стержня при расчетной температуре нагрева, применяемое

по табл. 13

в ккал;

τ - время нагрева в мин.

Полное количество тепла Qполн определяется по формуле

Qполн = Qн + Qпτ, (21)

где Qн - количество тепла, расходуемого на нагрев 1 м стержня до расчетной температуры без учета потерь, принимаемое по табл. 13 в ккал;

Qп - потери тепла с 1 м стержня теплоизлучением и конвекцией в течение 1 мин, принимаемое по табл. 13 в ккал;

6.24. Требуемое напряжение определяется по формуле

где ![]() - полное сопротивление 1 м

стержня при нагреве до расчетной температуры, принимаемое по табл. 13 в ом

· 10-4;

- полное сопротивление 1 м

стержня при нагреве до расчетной температуры, принимаемое по табл. 13 в ом

· 10-4;

Таблица 13

Параметры преобразователей тока, принимаемых для электронагрева стержневой арматуры

|

Диаметр арматуры d в мм |

Площадь поперечного сечения S в мм2 |

Омическое сопротивление R в ом · 10-4 |

Тепло, необходимое для нагрева 1 м стержня в ккал |

Сопротивление 1 м стержня в ом · 10-4 |

||||||||||||||

|

Qн |

Qп при τ = 1 мин |

Qн |

Qп при τ = 1 мин |

Qн |

Qп при τ = 1 мин |

Qн |

Qп при τ = 1 мин |

активное

|

полное

|

|||||||||

|

при температуре tк в °С |

||||||||||||||||||

|

300 |

350 |

400 |

450 |

300 |

350 |

400 450 300 350 400 450 |

||||||||||||

|

10 |

78 |

16,7 |

21,9 |

3,33 |

26,8 |

4,26 |

30,8 |

5,33 |

35,8 |

5,52 |

51,4 |

58,5 |

61,2 |

65,7 |

58 |

63,3 |

68,8 |

74,2 |

|

12 |

113 |

11,5 |

31,4 |

3,98 |

37,7 |

5,09 |

44,2 |

6,37 |

51,5 |

7,78 |

40 |

43,8 |

47,6 |

51,2 |

47 |

51,3 |

54,8 |

60,2 |

|

14 |

154 |

8,45 |

42,7 |

4,71 |

51,3 |

6,02 |

60 |

7,54 |

70 |

9,22 |

33,2 |

36,7 |

39,5 |

42,5 |

38,4 |

41,8 |

45,6 |

49,2 |

|

16 |

201 |

6,45 |

55,8 |

5,28 |

67 |

6,75 |

78,5 |

8,45 |

91,1 |

10,33 |

28,5 |

31,2 |

34 |

36,5 |

33,2 |

36,2 |

39,4 |

42,5 |

|

18 |

254 |

5,12 |

70,6 |

5,92 |

84,8 |

7,58 |

99,4 |

9,5 |

115,6 |

11,61 |

25,2 |

27,6 |

30 |

32,3 |

29,4 |

32,1 |

34,9 |

37,6 |

|

20 |

314 |

4,15 |

87,2 |

6,66 |

104,7 |

8,52 |

122,8 |

10,66 |

143 |

13,05 |

22,6 |

24,8 |

26,9 |

29 |

26,4 |

28,8 |

31,3 |

33,8 |

|

22 |

380 |

3,42 |

104,3 |

7,47 |

126,3 |

9,56 |

148 |

11,95 |

172 |

14,65 |

20,7 |

22,7 |

24,6 |

26,5 |

24,4 |

26,6 |

29 |

31,2 |

|

25 |

491 |

2,65 |

136 |

8,37 |

163 |

10,7 |

191,2 |

13,4 |

222,5 |

14,4 |

18 |

19,7 |

21,4 |

23,1 |

21,2 |

23,1 |

25,2 |

27,1 |

|

28 |

616 |

2,11 |

170,5 |

9,25 |

204,5 |

11,82 |

240 |

14,82 |

279 |

18,15 |

16,2 |

17,7 |

19,3 |

20,7 |

18,9 |

20,7 |

22,5 |

24,3 |

|

32 |

804 |

1,62 |

223 |

10,62 |

268 |

13,6 |

314 |

17,05 |

365 |

20,8 |

14,2 |

15,5 |

16,8 |

18,2 |

16,7 |

18,2 |

19,8 |

21,3 |

|

36 |

1018 |

1,28 |

282 |

11,82 |

332 |

15,25 |

397 |

19,1 |

462 |

23,4 |

12,6 |

13,8 |

15,1 |

16,2 |

14,9 |

16,2 |

17,7 |

19,1 |

lн - длина нагреваемого участка одного стержня в м;

т - коэффициент, равный при последовательном включении стержней в цепь питания их числу, а при параллельном соединении - единице.

6.25. Требуемая мощность преобразователей тока определяется по формуле

Р = IU/1000 (ква). (23)

По полученным данным с помощью табл. 13 подбираются трансформаторы и схема их соединения с таким расчетом, чтобы они обеспечивали требуемый ток I и напряжение U. Расчетная мощность Р должна быть всегда меньше номинальной мощности трансформатора.

7. КОНТРОЛЬ НАТЯЖЕНИЯ АРМАТУРЫ

7.1. При механическом и электротермическом методе напряжения арматуры предельное отклонение величины контролируемого натяжения не должно отличаться от предусмотренного в рабочих чертежах на величину, указанную в ГОСТ 8829-66.

7.2. Контроль натяжения арматуры должен производиться в два этапа. Первичный контроль - в процессе натяжения арматуры и повторный - натянутой и закрепленной арматуры перед укладкой бетонной смеси в форму.

7.3. Первичный контроль в процессе натяжения арматуры должен осуществляться техническим персоналом, ответственным за пооперационный контроль на предприятии. Данные контрольной проверки заносятся в специальный журнал.

7.4. Контроль при механическом способе натяжения должен производиться по усилию согласно показаниям заранее оттарированных манометров и тарировочных таблиц или графиков гидродомкратов, а также по удлинению арматуры. Если при этом имеется расхождение в показаниях более чем на 10 %, то натяжение прекращается, выявляются и устраняются причины расхождения.

При электротермическом натяжении первичный контроль осуществляется по удлинению (см. п. 6.6).

7.5. Механическое натяжение арматуры с оценкой напряжения только по ее деформации может приниматься в случаях, когда полное упругое удлинение арматуры изделия при натяжении составляет не менее 10 мм, так как при этом удлинение может быть достаточно точно оценено стандартным измерительным инструментом.

7.6. Повторный контроль натяжения арматуры может производиться как перед формованием всех изделий, так и выборочно.

7.7. Повторный контроль величины натяжения арматуры должен осуществляться с помощью специальных приборов после полной сборки форм и остывания стержней, напряжение которых осуществляется электротермическим способом.

7.8. Для повторного контроля рекомендуется применять приборы, технические характеристики которых приведены в табл. 14.

Таблица 14

Основные технические характеристики приборов для повторного контроля усилия натянутой арматуры

|

Диаметр арматуры в мм |

Погрешность в % |

Предельное значение длины арматурного стержня в м |

Длина базы в мм |

||

|

нижнее |

верхнее |

||||

|

пин |

10 - 18 |

2,5 |

1,5 |

Нет |

600 |

|

ПРДУ ИНА-3 |

|

|

|

|

- |

|

ИНА-3А ИПН-6 |

|

|

|

- |

|

|

ИПН-7 |

10 - 20 |

2,5 |

- |

- |

- |

7.9. Устойчивые показатели измеряемых усилий с помощью приборов частотного типа соответствуют длинам напряженной арматуры, приведенным в табл. 15.

7.10. При контроле величины напряжения арматуры приборами ПРДУ, ИПН и ИНА необходимо, чтобы арматура, в которой измеряется напряжение по всей своей длине, не касалась арматурных каркасов, стенок форм, распределительных диафрагм и других элементов.

7.11. Прибор ПРДУ следует размещать на твердом основании строго посередине длины стержня арматуры, в котором измеряется напряжение. Приборы ИПН и ИНА также рекомендуется устанавливать для измерений посередине длины стержня, в котором измеряется напряжение.

Таблица 15

Основные параметры приборов частотного типа

|

Длина стержней в м для приборов типа |

||

|

ИНА-3 |

ИПН-6 |

|

|

10 |

1,5 - 12 |

3 - 13 |

|

12 |

1,5 - 14 |

3 - 15 |

|

14 |

1,5 - 12 |

3,5 - 20 |

|

16 |

1,5 - 12 |

3,5 - 20 |

|

18 |

1,5 - 12 |

3,5 - 20 |

|

20 |

1,5 - 12 |

4,0 - 20 |

|

22 |

2,0 - 12 |

6,0 - 20 |

Допускается отклонение от середины длины стержня не более чем на ±10 % ее величины.

Датчики приборов ИНА и ИПН необходимо располагать на расстоянии 5 - 10 мм от стержня арматуры.

Прибор ПИН можно разместить в любом месте по длине стержня, но не ближе 1 м от анкерных устройств.

7.12. Снятие отсчетов по приборам (см. табл. 14) необходимо производить не менее трех раз при каждом измерении. В случае резких колебаний отдельных показаний крайние значения отбрасываются и берется средняя величина по минимальным отсчетам.

По этим усредненным данным контролируемую величину предварительного напряжения определяют с помощью тарировочных характеристик или переводных таблиц, которые приложены к приборам.

7.13. Все приборы, применяемые для повторного контроля натяжения, должны подвергаться тарировке не реже одного раза в три месяца.

Тарирование приборов должно производиться на специальных стендах с арматурой длиной не менее 2 м, последовательно с которой устанавливают динамометр класса 1,5.

Результаты тарирования оформляются в виде таблиц или графиков, которыми необходимо пользоваться при обработке материалов измерений.

7.14. Повторный контроль натяжения арматуры должен производиться техническим персоналом предприятия и результаты записываться в специальный журнал.

8. ОТПУСК НАТЯЖЕНИЯ АРМАТУРЫ

8.1. Отпуск натяжения арматуры должен производиться при достижении бетоном прочности, указанной в рабочих чертежах изделий.

8.2. Передача предварительного напряжения арматуры на бетон производится только после удаления элементов форм и оснастки, препятствующих деформации и смещению изделия при его обжатии.

8.3. Усилия предварительного напряжения арматуры с упоров на бетон следует передавать плавно, предусматривая для этого специальные устройства (клиновые, винтовые, песочные муфты или гидродомкраты). Мгновенная передача усилий предварительного напряжения не допускается.

8.4. Отпуск натяжения арматуры путем поочередной или одновременной обрезки натянутых стержней, как правило, не допускается и может быть разрешен лишь только при условии подтверждения опытами, что при таком отпуске не нарушается сцепление арматуры с бетоном.

8.5. Отпуск натяжения рекомендуется производить одновременно для всей арматуры.

При отпуске натяжения арматуры гидродомкратами усилие на домкрате не должно превышать минимально необходимого для освобождения стопорных устройств. При отсутствии оборудования необходимой мощности для одновременного отпуска натяжения передачу напряжений на бетон можно осуществлять ступенями, постепенно уменьшая напряжение в каждом арматурном элементе примерно на 25 % и соблюдая на каждой ступени симметричность обжатия сечения изделия.

8.6. Разрешается производить отпуск натяжения стержневой арматуры с помощью нагрева газокислородным пламенем стержней арматуры на свободных участках между упорами и торцом изделия так, чтобы разогрев производился на расстоянии не менее 400 мм от торца изделия одновременно с обоих концов формы или стенда. После отпуска натяжения арматуру следует перерезать возможно ближе к торцу изделия с таким расчетом, чтобы длина выступающего из изделия стержня не превышала 1d.

9. ТЕХНИКА БЕЗОПАСНОСТИ

9.1. Требования по безопасному пользованию машинами и приспособлениями для заготовки и натяжения арматуры приведены в главе СНиП III-А.11-70 «Техника безопасности в строительстве».

9.2. Операция по заготовке арматуры выполняется лицами, сдавшими экзамен по техническому минимуму и технике безопасности по натяжению арматуры, прошедшими специальное обучение и работающими под контролем ответственного лица.

9.3. При работе на механических станках для заготовки арматуры должны выполняться следующие требования:

а) движущие нерабочие детали механизмов должны иметь ограждения;