Министерство топлив и энергетики Российской Федерации

ВСЕРОССИЙСКИЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

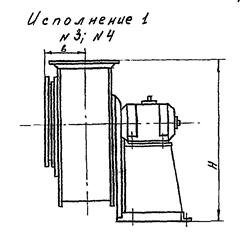

И КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ОБОРУДОВАНИЯ

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

(ВНИКТИнефтехимоборудование)

|

УТВЕРЖДАЮ Заместитель руководителя Департамента нефтепереработки ___________В.П. Белов «___» _________ 1994 г. |

РУКОВОДЯЩИЙ

МАТЕРИАЛ

ВЕНТИЛЯТОРЫ РАДИАЛЬНЫЕ (ЦЕНТРОБЕЖНЫЕ)

И ОСЕВЫЕ. ЭКСПЛУАТАЦИЯ И РЕМОНТ

РМ 38.14.008-94

|

Директор ВНИКТИнефтехимоборудование, канд. техн. наук, ст. науч. сотр. _____________ А.Е. Фолиянц «27»___05_____ 1994 г. |

|

Зам. директора по научной работе ВНИКТИнефтехимоборудование, канд. техн. наук, ст. науч. сотр. _______________ Н.В. Мартынов «___»___________ 1994 г. |

|

И.О. Зав. лабораторией № 14 ВНИКТИнефтехимоборудование ______________ В.И. Козинцев «___»___________ 1994 г. |

г. Волгоград - 1994 г.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

Настоящий руководящий материал устанавливает общие правила эксплуатации, проведения технического обслуживания и ремонта радиальных и осевых вентиляторов, эксплуатирующихся в вентиляционных системах нефтеперерабатывающих и нефтехимических предприятий.

Руководящий материал разработан на основе анализа разработок научно-исследовательских и проектно-конструкторских институтов и бюро, нормативно-технической и конструкторской документации заводов-изготовителей, опыта эксплуатации и проведения ремонта вентиляторов в различных отраслях народного хозяйства.

Руководящий материал предназначен для работников предприятий, осуществляющих эксплуатацию, обслуживание, надзор, ремонт и испытание вентиляторов.

Настоящий руководящий материал разработан коллективом авторов в составе Н.В. Мартынова, В.И. Козинцева, С.И. Коробовой, С.В. Сиротинина, Г.М. Чаусовой при участии сотрудников ВНИИкондиционер С.В. Бондарева и И.И. Мироненко (приложения 1, 3, 4).

Замечания и предложения по содержанию РМ 38.14.008-94 просим направлять по адресу: 400085, Волгоград, пр. Ленина, 98 «б», ВНИКТИнефтехимоборудование.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1) обычного исполнения из углеродистой стали, предназначенные для перемещения воздуха и других газовых смесей, агрессивность которых по отношению к углеродистым сталям обыкновенного качества не выше агрессивности воздуха, с температурой до 80 °С, не содержащих липких веществ, волокнистых материалов, с содержанием пыли и других твердых примесей не более 100 мг/м3.

Для осевых вентиляторов, с расположением привода в потоке перемещаемой среды, содержание пыли и других твердых примесей - не более 10 мг/м3, температура среды - не выше 50 °С;

2) коррозионностойкие из нержавеющей стали, предназначенные для перемещения воздуха, загрязненного примесями агрессивных газов и паров, не содержащих липких и волокнистых материалов, с запыленностью не более 100 мг/м3, с температурой не выше 20 °С;

3) взрывозащищенные коррозионностойкие из нержавеющих сталей;

4) взрывозащищенные из разнородных металлов (сталь и латунь);

5) взрывозащищенные из алюминиевых сплавов.

Взрывозащищенные вентиляторы из нержавеющих сталей и разнородных металлов предназначены для перемещения газовоздушных взрывоопасных смесей категорий I, IA, IIВ, групп T1 - T4 согласно ГОСТ 12.1.011-78, не вызывающих ускоренной коррозии материалов проточной части вентиляторов, не содержащих взрывчатых веществ, взрывоопасной пыли, липких и волокнистых материалов с запыленностью не более 100 мг/м3 (для осевых - не более 10 мг/м3), при температуре смеси для радиальных вентиляторов до 200 °С (в зависимости от исполнения), для осевых - 40 °С.

Взрывозащищенные вентиляторы из алюминиевых сплавов предназначены для перемещения газовоздушных смесей, указанных выше, за исключением взрывоопасных смесей с воздухом коксового газа (ПВТ1), окиси пропилена (ПВТ2), окиси этилена (ПВТ2), формальдегида (ПВТ2), этилтрихлорсилана (ПВТ2), этилена (ПВТ2), винилтрихлорсилана (ПВТ3), этилдихлорсилана (ПВТ3); температура смесей должна быть не выше 80 °С.

Вентиляторы из алюминиевых сплавов и разнородных металлов имеют повышенную защиту от новообразования.

1.2. Указанные в п. 1.1 взрывозащищенные вентиляторы применяются для обслуживания помещений классов B-Ia, В-Iб, В-IIа по классификации «Правил устройства электроустановок».

1.3. Руководящий материал не распространяется на взрывозащищенные вентиляторы, применяемые для перемещения газопаровоздушных смесей от технологических установок, в которых взрывоопасные вещества нагреваются выше температуры их самовоспламенения или находятся под избыточным давлением.

1.4. В руководящем материале рассматриваются вентиляторы как выпускаемые в настоящее время промышленностью, так и снятые с производства, но эксплуатируемые на предприятиях отрасли.

Перечень рассматриваемых вентиляторов приведен в табл. 1.1, их техническая характеристика указана в приложении 1.

1.5. В руководящем материале не рассматриваются вопросы технического обслуживания и ремонта электродвигателей вентиляторов, которые должны выполняться по специально разработанным документам.

1.6. Требования настоящего руководящего материала распространяются на работы, выполняемые как ремонтной службой предприятия, так и силами сторонних специализированных организаций.

Таблица 1.1

Перечень вентиляторов, эксплуатируемых на нефтеперерабатывающих и нефтехимических предприятиях

|

Номер вентилятора |

Материальное исполнение деталей проточной части |

№ схемы исполнения по ГОСТ 5976-90 и ГОСТ 11442-90 |

Завод-изготовитель |

|

|

1 |

2 |

3 |

4 |

5 |

|

Вентиляторы радиальные |

||||

|

В-Ц4-70 |

2,5 - 7 |

углеродистая сталь |

1 |

Крюковский вентиляторный завод |

|

8 - 10 |

нержавеющая сталь |

Нижнетуринский машиностроительный завод |

||

|

8, 10, 12 |

алюминиевые сплавы |

5 (6)* |

||

|

В-Ц4-75 |

2,5 - 6,3 |

углеродистая сталь нержавеющая сталь |

1 |

Березовское производственное металлообрабатывающее объединение |

|

Ц9-55 |

5, 6, 8 |

углеродистая сталь |

5 (6) |

Калининский механический завод |

|

(ЦВ-55) |

10, 12 |

нержавеющая сталь алюминиевые сплавы |

3,5 (6) |

Черемховский завод им. К. Маркса |

|

Ц9-57 (ЦАГИ СТД-57) |

3 - 8 |

углеродистая сталь |

1 |

Московский завод сантехоборудования |

|

нержавеющая сталь |

5 (6) |

|||

|

Ц13-50 |

2 - 6 |

углеродистая сталь нержавеющая сталь алюминиевые сплавы |

1 |

Крюковский вентиляторный завод |

|

В-Ц14-46 |

2 - 4 |

углеродистая сталь нержавеющая сталь |

1 |

Крюковский вентиляторный завод |

|

5 - 8 |

алюминиевые сплавы разнородные металлы (сталь и латунь) |

Московский вентиляторный завод |

||

|

ЭВР |

2 - 6 |

углеродистая сталь |

1 |

Крюковский вентиляторный завод Барановичский завод вентиляционного оборудования |

|

ВРС |

8 |

углеродистая сталь |

5 (6) |

Барановичский завод вентиляционного оборудования |

|

Ц6-45 (ЦВА) |

3 - 8 |

углеродистая сталь |

5 (6) |

Свирский механический завод |

|

ЦП7-40 |

6; 8 |

углеродистая сталь |

5 (6) |

Тульский котельно-вентиляторный завод |

|

ВВД |

8у; 9у |

углеродистая сталь алюминиевые сплавы нержавеющая сталь |

3 5 (6) |

То же |

|

Вентиляторы осевые |

||||

|

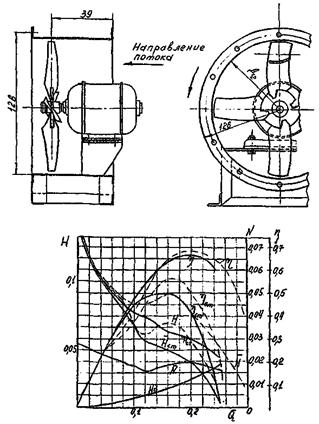

06-300 |

4 - 12,5 |

углеродистая сталь разнородные металлы (сталь и латунь) |

1 |

Акционерное общество «Мовен» |

|

06-320 |

4 - 10 |

углеродистая сталь |

1 |

Крюковский вентиляторный завод Барановичский завод вентиляционного оборудования |

|

МЦ |

4 - 10 |

углеродистая сталь |

1 |

То же |

|

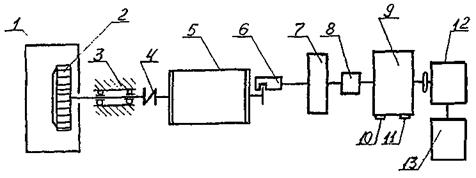

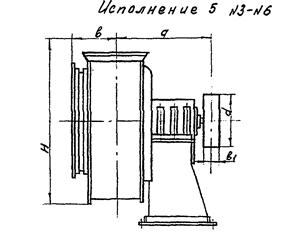

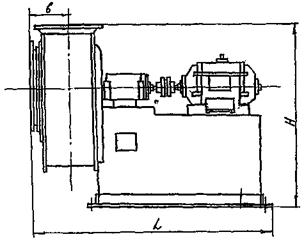

Примечания: 1. В скобках указана схема исполнения по ГОСТ 5976-73. 2. Схема исполнения 1 - колесо вентилятора расположено на валу электродвигателя. Схема исполнения 3 - вал вентилятора соединен с валом электродвигателя при помощи муфты. Схема исполнения 5 - вал вентилятора соединен с валом электродвигателя через ременную передачу. |

||||

2. ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ЭКСПЛУАТАЦИИ

2.1. Вентиляторы должны применяться в соответствии со своим назначением, указанным в паспорте, с тем, чтобы перемещаемая конкретная среда не вызывала повышенной коррозии проточной части вентилятора.

Вентиляторы вытяжных систем, обслуживающих помещения с производствами категорий А, Б и Е (СНИП II-90-81. «Производственные здания промышленных предприятий»), должны быть выполнены из материалов, не вызывающих искрообразования.

2.2. При эксплуатации взрывозащищенных вентиляторов необходимо соблюдать требования «Правил устройства, монтажа и безопасной эксплуатации взрывозащищенных вентиляторов ПУМБЭВВ-85».

2.4. Надзор за техническим состоянием вентиляторов в период эксплуатации должен осуществляться:

1) ежесменно обслуживающим персоналом;

2) ежедневно механиком цеха (установки) с отражением отмеченных замечаний в сменном журнале;

3) периодически инженерно-техническим работником службы технического надзора или вентслужбы совместно с начальником или механиком цеха (установки) по утвержденному графику (не реже одного раза в год).

2.5. Ежесменный надзор и техническое обслуживание вентиляторов осуществляет сменный персонал (машинист или оператор), специально обученный и проинструктированный для этой цели. При необходимости, для выполнения плановых работ технического обслуживания привлекается ремонтный персонал.

2.6. Техническое обслуживание включает в себя ежесменное и периодическое техническое обслуживание, проводимое по графику вне зависимости от состояния вентиляторов.

Периодическое техническое обслуживание вентиляторов взрывозащищенного исполнения рекомендуется проводить с периодичностью:

1) техническое обслуживание № 1 (TО-1) - через 150 - 170 ч;

2) техническое обслуживание № 2 (ТО-2) - через 600 - 650 ч;

3) техническое обслуживание № 3 (ТО-3) - через 2500 - 2600 ч.

Периодическое техническое обслуживание вентиляторов обычного исполнения проводится через 600 - 720 ч.

2.7. Ежесменный надзор и техническое обслуживание включают внешний осмотр, наблюдение за режимом работы.

Вентилятор должен иметь плавный ход, создавать шум в пределах допустимых норм.

Рабочее колесо должно иметь правильное направление вращения. В радиальных вентиляторах - по направлению разворота спирали кожуха, в осевых нереверсивных - «носики» (кромки) лопаток должны быть направлены вперед.

2.8. Техническое обслуживание № 1 включает в себя:

1) проверку нагрева подшипников узлов (3 и 5-ой схем исполнения). Максимальная температура нагрева корпусов подшипников не должна превышать 70 °С;

2) проверку подтекания масла из подшипниковых узлов;

3) проверку муфт сцепления вала электродвигателя с валом рабочего колеса (3-ей схемы исполнения), а также шкивов и ремней (5-ой схемы исполнения).

Плоскости полумуфт не должны касаться между собой, болты соединительных пальцев должны быть достаточно затянуты.

Клиновые ремни должны иметь одинаковое натяжение.

При продолжительном простое вентиляторов ремни должны быть сняты со шкивов;

4) проверку надежности крепления вентилятора и электродвигателя к основанию. Для надежности крепления болты должны снабжаться контргайками;

5) проверку заземления электродвигателя и вентилятора.

2.9. Техническое обслуживание № 2 включает в себя:

1) состав работ TО-1;

2) очистку проточной части вентилятора от пыли и других отложений, при необходимости, а такие удаление конденсата;

3) осмотр подшипниковых узлов и пополнение их смазкой.

При недостаточной смазке подшипники сильно греются.

Смазка пополняется: при заливке жидким минеральным маслом - не реже одного раза в месяц, при применении консистентных смазок - не реже одного раза в 3 - 4 месяца.

Полная смена смазки с промывкой корпуса подшипников растворителем производится: при применении жидкого масла не реже одного раза в полгода, при применении консистентных смазок не реже одного раза в год.

В качестве смазок целесообразно использовать:

консистентные смазки: смазку 1 - 13 (жировую) по ОСТ 38-01-145-80, смазку ЦИАТИМ-202 по ГОСТ 11110-75, смазку универсальную среднеплавкую УС (солидол жировой) по ГОСТ 1033-73;

жидкие масла:

масло индустриальное И-20А по ГОСТ 20799-75,

масло турбинное Тп-22 или Тп-30 по ГОСТ 32-74.

Не допускается применять смесь смазок различных марок;

4) наблюдение за герметичностью фланцевых соединений (мест соединения вентилятора с воздуховодами), состоянием мягких вставок.

Всасывающие отверстия вентиляторов, не присоединенные к воздуховодам, должны быть затянуты металлической сеткой с ячейками 25 - 50 мм.

2.10. Техническое обслуживание № 3 включает в себя:

1) состав работ ТО-2;

2) осмотр рабочего колеса для определения состояния защитного антикоррозионного покрытия, состояния сварных и заклепочных соединений;

3) проверку надежности крепления рабочего колеса на валу, наличия дисбаланса;

4) проверку осевого и радиального зазоров между рабочим колесом и коллектором у радиальных вентиляторов, осевого зазора между рабочим колесом и обечайкой корпуса у осевых вентиляторов (в соответствии с п. 4.5 - 4.7).

2.11. Техническое обслуживание (ТО) вентиляторов обычного исполнения включает в себя состав работ ТО-2 (см. п. 2.9).

2.12. Ежесменное техническое обслуживание вентиляторов производится, как правило, без их остановки.

В случае обнаружения поломок и других отклонений от нормальной эксплуатации (появление стука, вибрации, повышение температуры нагрева узлов, выявление утечки газов или паров) вентилятор должен быть остановлен обслуживающим персоналом, о чем делается запись в вахтенном журнале и ставится в известность механик цеха (установки).

Для учета остановок и проведенных ремонтов взрывозащищенных вентиляторов рекомендуется вести отдельный журнал.

Рекомендуемая форма журнала приведена в приложении 2.

2.13. Все работы по периодическому техническому обслуживанию и ремонту производятся только после отключения вентилятора от электросети и полной остановки вращающихся частей.

2.14. При периодических плановых осмотрах вентиляторов инженерно-техническими работниками осуществляется контроль за:

1) техническим состоянием и правильной эксплуатацией путем внешнего осмотра и прослушивания (по характеру создаваемого шума);

2) своевременным и качественным выполнением технического обслуживания и ремонтов (в соответствии с графиками);

3) своевременным устранением выявленных нарушений по предыдущему осмотру и проверке на санитарно-гигиеническую эффективность вентсистем.

2.15. Перечень характерных неисправностей вентиляторов и методы их устранения приведены в табл. 2.1.

Таблица 2.1

Характерные неисправности и методы их устранения

|

Вероятная причина |

Метод устранения |

|

|

1 |

2 |

3 |

|

1. Вентилятор при проектной частоте вращения не создает расчетного давления и не подает требуемого количества воздуха |

1. Неправильно произведен расчет вентиляционной сети и подбор вентилятора |

1. Уточнить расчет сети и правильно выбрать вентилятор |

|

2. Зазор между рабочим колесом и входным патрубком велик |

2. Установить зазор в соответствии с монтажным чертежом |

|

|

3. Колесо вращается в обратную сторону |

3. Изменить направление вращения колеса |

|

|

4. Угол установки лопаток меньше заданного (у осевых вентиляторов) |

4. Увеличить угол установки лопаток до проектной величины |

|

|

2. Электродвигатель при проектном числе оборотов работает с перегрузкой |

1. Вентилятор подает воздуха больше, чем, предусмотрено при выборе мощности эл. двигателя |

1. Уточнить сопротивление в сети. Задросселировать сеть |

|

2. Сильно натянуты приводные ремни |

2. Отрегулировать натяжение приводных ремней |

|

|

3. Повышенная вибрация вентилятора |

1. Разбалансировка рабочего колеса за счет износа лопаток |

1. Отбалансировать колесо |

|

2. Неудовлетворительная балансировка ротора двигателя |

2. Отбалансировать ротор электродвигателя |

|

|

3. Дисбаланс колеса от налипания на него грязи и др. |

3. Очистить колесо вентилятора |

|

|

4. Слабая затяжка болтовых соединений |

4. Подтянуть болтовые соединения |

|

|

5. Износ подшипников вентилятора (3 и 5 схемы исполнения) или электродвигателя |

5. Заменить подшипники |

|

|

6. Нарушение центровки (3 схема исполнения) |

6. Отцентровать вал вентилятора и вал эл. двигателя |

|

|

4. При работе вентилятора создается шум выше допустимой нормы |

1. Отсутствуют мягкие вставки между вентилятором и сетью на всасывании и нагнетании |

1. Установить мягкие вставки |

|

2. Вентилятор установлен без виброизоляторов |

2. Установить вентилятор на виброизоляторы |

|

|

3. Слабое крепление воздуховода, клапанов дросселей |

3. Обеспечить жесткое крепление воздуховода, клапанов дросселей |

|

|

4. Выкрашивание рабочих поверхностей тел качения подшипников, их частичный износ |

4. Заменить подшипник |

|

|

5. Износ посадочных мест под подшипники качения на валу или в корпусе |

5. Восстановить посадочные места |

|

|

5. Нагрев подшипниковых узлов (3 и 5 схем исполнения) |

1. Излишнее натяжение клиноременной передачи |

1. Ослабить натяжение ремней |

|

2. Отсутствие смазки в подшипниках |

2. Пополнить смазку в подшипниках |

|

|

3. Загрязнение подшипника посторонними частицами, образование пригара, выход из строя уплотнения |

3. Подшипник промыть, уплотнение заменить, сменить смазку |

|

|

4. Защемление тел качения вследствие чрезмерного натяга в подшипниках |

4. Отрегулировать натяг в подшипниках |

|

|

6. Утечка воздуха по фланцевым уплотнениям, через мягкие вставки корпуса вентилятора |

1. Повреждение прокладок или мягких вставок |

1. Заменить прокладки или мягкие вставки |

|

2. Слабая затяжка болтовых соединений фланцев |

2. Подтянуть болтовые соединения фланцев |

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ПРИ РЕВИЗИИ, ОТБРАКОВКЕ И РЕМОНТЕ ДЕТАЛЕЙ ВЕНТИЛЯТОРОВ

3.1. Основные положения по ремонту

3.1.1. Ремонт вентиляторов должен производиться согласно годовому план-графику, составленному в соответствии с нормативами межремонтных периодов машинного оборудования, утвержденными МНХП СССР 10 декабря 1987 г.

Структура ремонтного цикла вентиляторов: 4Т-К.

Периодичность и состав работ по видам ремонтов вентиляторов приведены в табл. 3.1.

Периодичность ремонтов взрывозащищенных вентиляторов должна назначаться с учетом влияния конкретных сред на материал проточной части вентилятора и указаний заводов-изготовителей.

3.1.2. Ремонт вентиляторов производится на месте их установки или на специализированных участках в последовательности:

1) отсоединение от воздуховодов;

2) разборка на узлы и детали;

3) очистка от грязи, отложений, продуктов коррозии, отслоенной краски;

4) дефектация деталей;

5) восстановление изношенных или замена вышедших из строя деталей и узлов;

6) балансировка рабочих колес;

7) сборка, смазка;

8) проверка аэродинамических зазоров в соответствии с п. 4.5 - 4.7;

9) окраска;

10) обкатка, испытания.

3.1.3. При ремонте вентиляторов должны применяться материалы, искробезопасность, коррозионностойкость и механическая прочность которых не ниже соответствующих показателей материалов, используемых при изготовлении вентиляторов.

Таблица 3.1

Периодичность и состав работ по видам ремонтов вентиляторов

|

Периодичность ремонтов, ч |

Состав работ |

|

|

1 |

2 |

3 |

|

Текущий ремонт |

8300 - 8600 |

1. Проверка состояния подшипников, при необходимости, замена 2. Замена смазки подшипниковых узлов 3. Проверка состояния рабочего колеса, его крепления на валу, правка погнутых лопаток (осевых вентиляторов) 4. Проверка осевого и радиального зазоров между рабочим колесом и коллектором (для радиальных вентиляторов), осевого зазора между рабочим колесом и обечайкой корпуса (для осевых) 5. Проверка состояния полумуфт, замена изношенных пальцев, упругих элементов 6. Проверка состояния шкивов, замена изношенных ремней 7. Проверка дисбаланса рабочего колеса без демонтажа 8. Центровка валов вентилятора я электродвигателя 9. Замена, при необходимости, мягких вставок, прокладок во фланцевых соединениях присоединительных воздуховодов 10. Проверка крепления вентиляторов к фундаменту, виброизоляторам |

|

Капитальный ремонт |

41500 - 43000 |

1. Состав работ текущего ремонта 2. Ремонт иди замена рабочего колеса, балансировка ротора 3. Замена подшипников качения вала 4. Восстановление шеек вала или замена вала 5. Восстановление шпоночных пазов 6. Проверка состояния корпусов подшипников, при необходимости, расточка и гильзовка посадочных мест 7. Ремонт уплотнений вала 8. Ремонт корпуса вентилятора 9. Ремонт виброоснования 10. Ремонт станины и фундамента 11. Окраска вентилятора 12. Проверка эффективности работы |

3.1.4. При

восстановлении корпусов, рабочих колес вентиляторов обычного исполнения

используется листовая углеродистая сталь марок Ст3пс, Ст3кп (ГОСТ 380-88) и

сталь 08кп (ГОСТ

1050-88) - лист  соответствующих толщин; вентиляторов

коррозионностойких - сталь 12ХI8НI0Т-М3б или 08XI8HI0T-M3б по ГОСТ

5582-75; вентиляторов из алюминиевых сплавов - лист АМг-2М по ГОСТ

21631-76, сплав Ал-2 ГОСТ 2685-75; вентиляторов из разнородных металлов -

углеродистая сталь марок, указанных выше, и латунь - лист ДПРНМ Л63М ГОСТ 931-78.

соответствующих толщин; вентиляторов

коррозионностойких - сталь 12ХI8НI0Т-М3б или 08XI8HI0T-M3б по ГОСТ

5582-75; вентиляторов из алюминиевых сплавов - лист АМг-2М по ГОСТ

21631-76, сплав Ал-2 ГОСТ 2685-75; вентиляторов из разнородных металлов -

углеродистая сталь марок, указанных выше, и латунь - лист ДПРНМ Л63М ГОСТ 931-78.

3.1.5. При восстановлении деталей проточной части взрывозащищенных вентиляторов для обеспечения их прочности и надежности запрещается использовать углеродистые стали и чугуны в сочетании с алюминиевыми сплавами, а также легированные стали в сочетании с углеродистой сталью.

Применение меди и медных сплавов с содержанием меди свыше 10 %, а также алюминиевые сплавы с содержанием магния более 1,8 % для изготовления деталей и узлов проточной части вентиляторов не допускается.

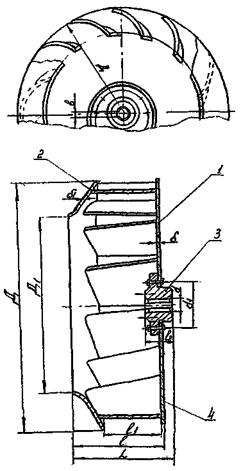

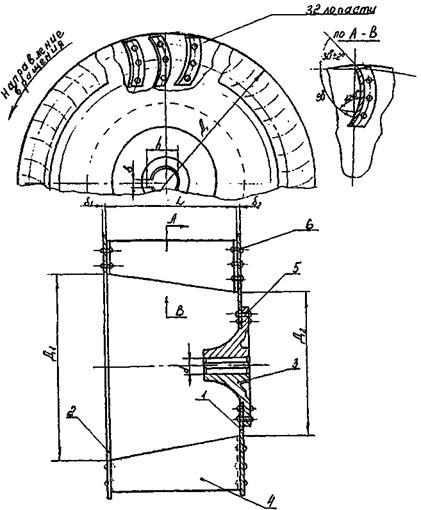

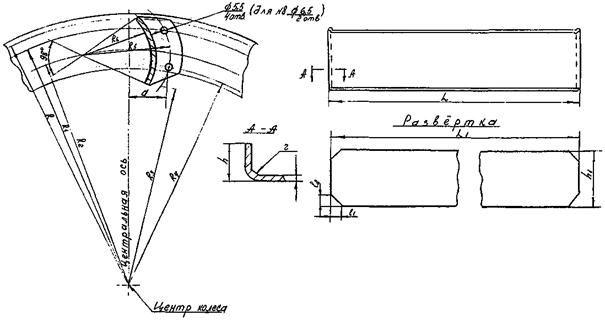

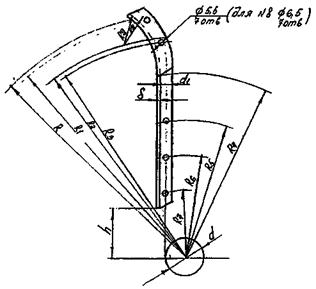

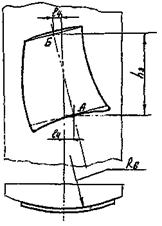

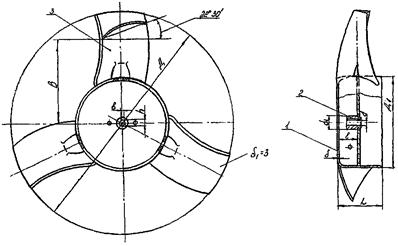

3.2. Рабочее колесо

3.2.1. Рабочее колесо вентилятора осуществляет передачу энергии от привода к газовоздушной смеси, перемещаемой вентилятором.

У большинства вентиляторов рабочее колесо состоит из ступицы, переднего и заднего дисков, между которыми с одинаковым шагом расположены лопатки.

Задний диск колес плоский, передний - плоский или конический.

Лопатки колес листовые криволинейные или плоские, загнутые вперед или назад по направлению вращения колеса, прикреплены к дискам при помощи сварки или заклепок, шипов.

У некоторых колес к переднему диску приварено усилительное кольцо.

Колесо вентилятора ЦП7-40 - бездисковое, состоит из цилиндрической втулки с приваренными к ней трапециевидными лопатками.

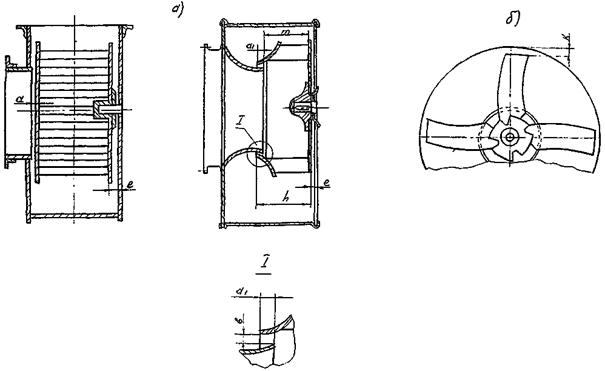

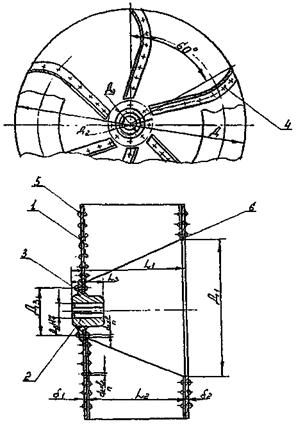

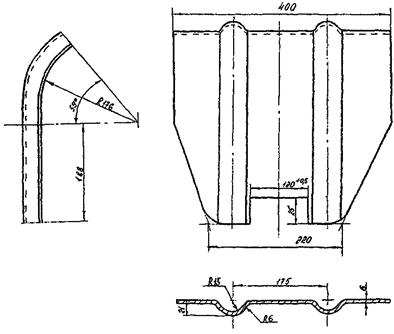

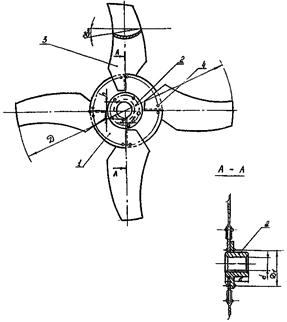

Лопатки у осевых вентиляторов В-06-300 приварены к обечайке (диску) сферической формы, у вентиляторов В-06-320 и МЦ - лопатки прикреплены заклепками к плоскому диску втулки.

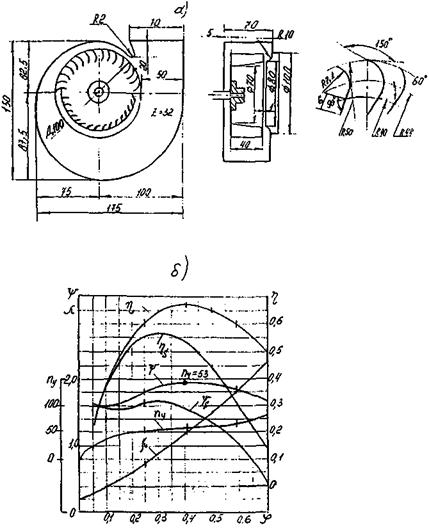

Характеристика рабочих колес вентиляторов, эксплуатирующихся на предприятиях, приведена в табл. 3.2.

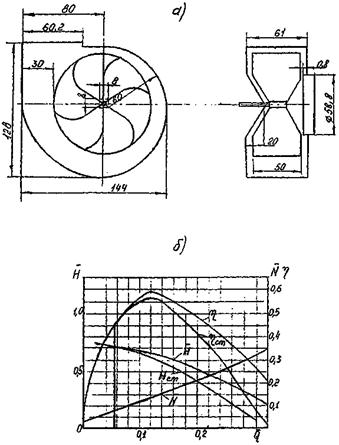

Конструкции рабочих колес вентиляторов и их лопаток - см. в приложении 1.

3.2.2. При проведении ревизии рабочих колес вентиляторов необходимо:

1) осмотреть лопатки и диски, швы приварки лопаток к дискам, заднего диска - к ступице, усилительного кольца (если имеется оно) - к переднему диску на предмет коррозионного, эрозионного и абразивного износа, наличия трещин в сварных швах;

2) проверить нет ли вмятин и повреждений на концах лопаток (особенно у осевых вентиляторов);

3) проверить (простукать) заклепочные и шиповые соединения мест крепления лопаток к дискам, лопаток - к ступице (втулке), заднего диска - к ступице;

4) проверить состояние посадочной поверхности ступицы (втулок), размеры шпоночного паза;

5) определить наличие дисбаланса у колеса.

3.2.3. При предельном износе лопаток: образовании рваных кромок и трещин, утонении основного металла, более чем на 30 % номинальной толщины, колесо подлежит замене. При этом недопустима установка рабочего колеса несоответствующего типоразмера.

Отдельные дефектные лопатки (особенно у однодисковых и бездисковых колес) могут быть заменены. При этом должна меняться и лопатка диаметрально расположенная, независимо от ее технического состояния.

Новые лопатки должны изготавливаться по рабочим чертежам, и их масса не должна отличаться от массы, указанной в чертеже, более чем на 1 %.

Таблица 3.2

Характеристика рабочих колес вентиляторов

|

Отношение ширины колеса к диаметру |

Кол-во лопаток |

Характеристика лопаток |

Угол на выходе лопаток, град |

Способ соединения лопаток с дисками |

Max окружная скорость, м/с |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ц4-70 |

0,35 |

12 |

плоские, загнуты назад |

44°40¢ |

заклепками или сваркой |

42 и 60 |

|

Ц4-75 |

0,33 |

12 |

криволинейные, загнуты назад |

шипами |

44 и 60 |

|

|

Ц9-55 (ЦВ-55) |

0,40 |

32 |

криволинейные, загнуты вперед |

150 |

заклепками |

50 и 60 |

|

Ц9-57 |

0,50 |

32 в т.ч. 4 направляющ. |

то же |

150 |

заклепками, шипами |

42 |

|

Ц13-50 |

0,45 |

36, в т.ч. 4 направляющ. |

- ² - |

172 |

заклепками или цельноштампованное |

46 |

|

Ц14-46 |

0,5 |

32 |

- ² - |

165 |

шипами |

40 |

|

ЭВР |

0,46 |

36 24 |

- ² - |

172 168 |

цельноштампованное |

40 |

|

ВРС |

0,45 |

36 |

- ² - |

заклепками |

45 |

|

|

ЦВА (Ц6-45) |

0,45 |

6 |

- ² - |

135 |

заклепками |

35 и 42 |

|

ЦП7-40 |

0,50 |

6 |

листовые трапециевидные, загнуты вперед |

137 |

сваркой |

70 |

|

ввд |

0,12 |

12 |

криволинейные, загнуты вперед |

заклепками |

80 |

|

|

В-06-300 |

0,16 |

3 |

листовые, криволинейные |

22* |

сваркой |

60 |

|

В-06-320 |

0,1 |

4 |

то же |

заклепками |

60 |

|

|

МЦ |

0,1 |

4 |

- ² - |

20* |

заклепками |

60 |

______________

* угол установки лопаток.

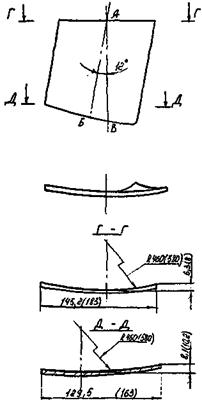

Углы установки лопаток рабочих колес должны соответствовать величине, заданной по аэродинамической схеме на данный тип вентилятора.

Допускаемые отклонения углов установки лопаток не должны превышать:

для радиальных вентиляторов

±3° - для углов входа;

±2° - для углов выхода;

для осевых вентиляторов - ±30'.

В отдельных случаях (при предельном износе лопаток) может быть произведено перелопачивание рабочего колеса.

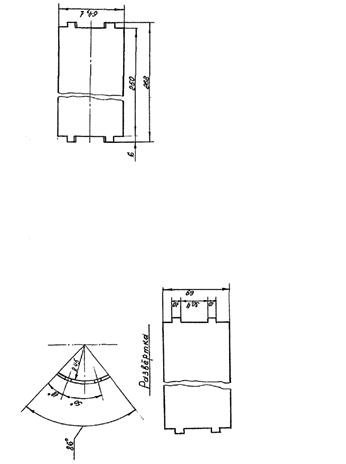

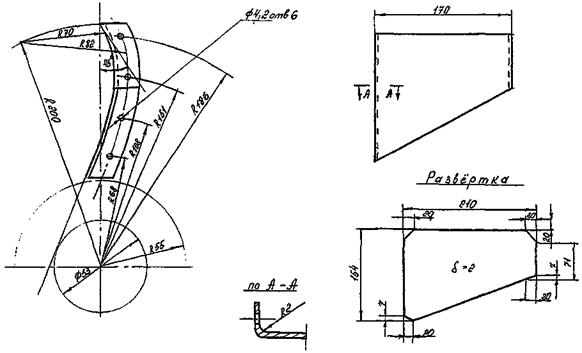

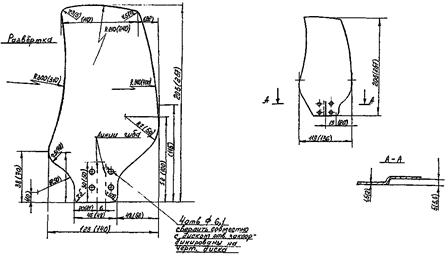

Замена лопаток производится в соответствии с указаниями, приведенными ниже:

1) комплект лопаток, предназначенный для перелопачивания рабочего колеса, должен быть рассортирован на четыре группы по их массе так, чтобы разность в массе между двумя лопатками одной группы не превышала 0,3 %;

2) для сохранения целостности крыльчатки при срезе старых лопаток временно сохраняют каждую четвертую; места старой приварки лопаток к дискам зачищают, а образовавшиеся «зарезы» заваривают и зашлифовывают;

3) новые лопатки устанавливают на дисках со смещением относительно срезанных на 1/5 - 1/4 шага лопаток. При креплении лопаток заклепками новые лопатки устанавливают на месте старых;

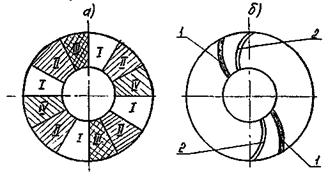

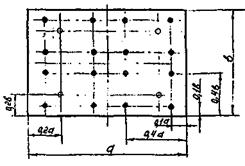

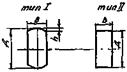

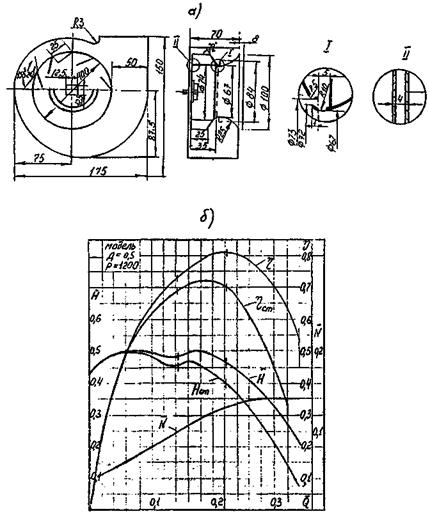

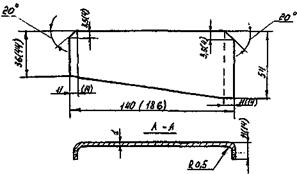

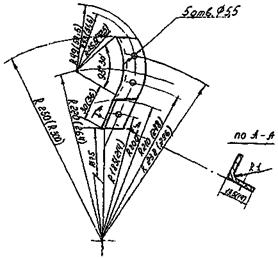

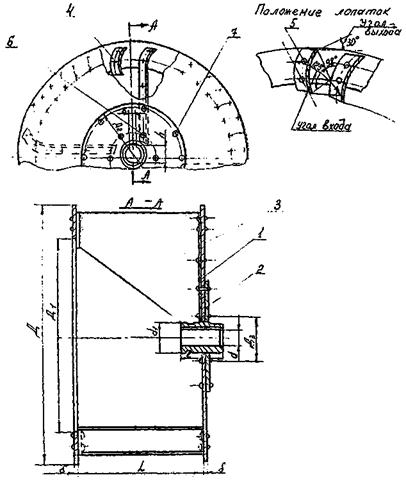

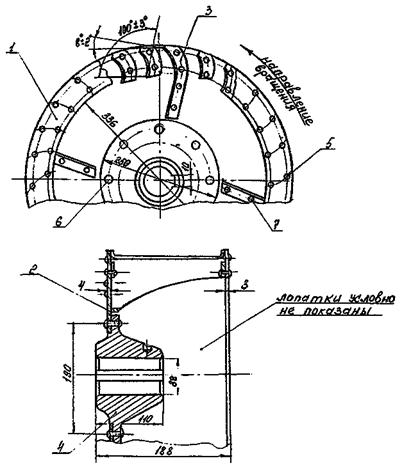

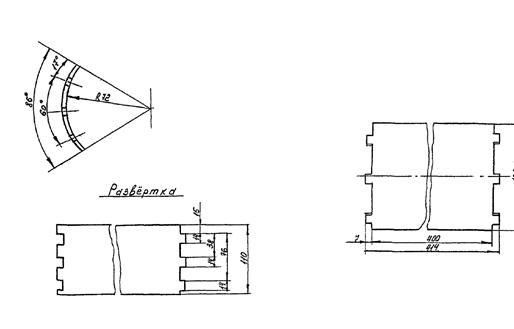

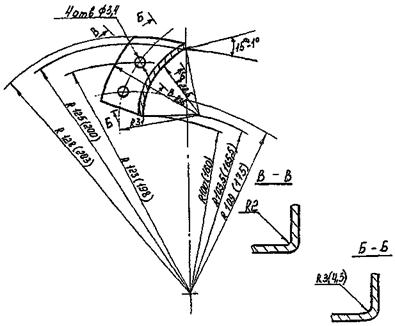

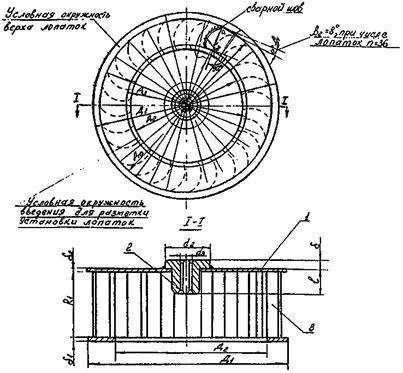

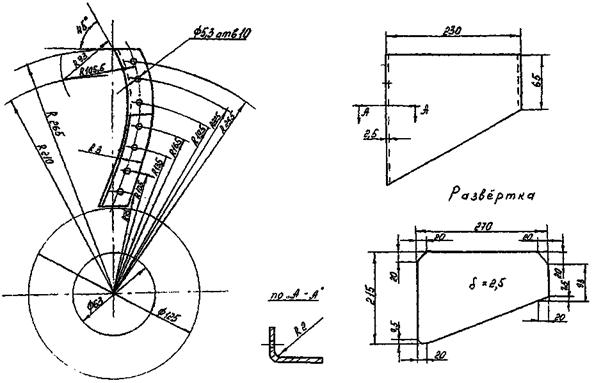

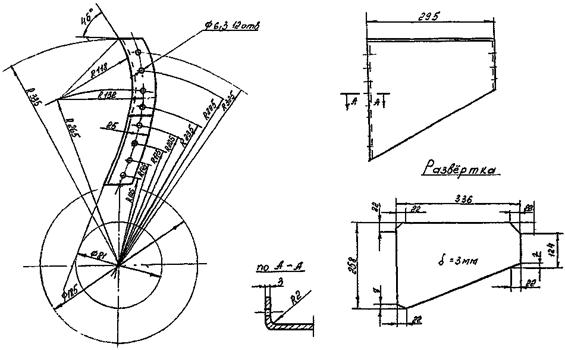

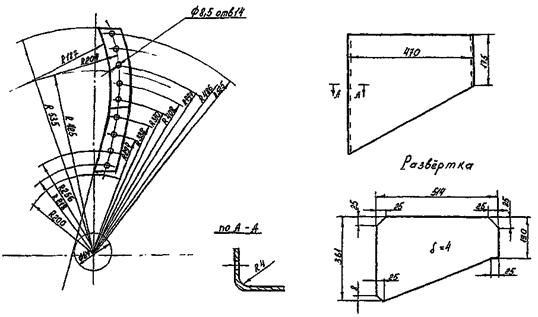

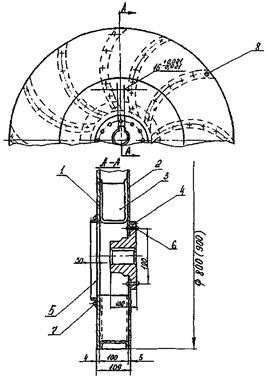

4) новые лопатки распределяют на заднем диске по схеме (рис. 3.1), чередуя тяжелые лопатки с легкими;

Лопатки одной группы, близкие по массе, располагают на противоположных концах одного диаметра;

5) устанавливают каждую лопатку на диске по кондуктору (рис. 3.2) и прихватывают в трех местах ручной электродуговой сваркой. Прихватку следует начинать от середины лопатки, длина каждой прихватки 25 - 30 мм.

Передние кромки лопаток должны быть параллельны оси вращения колеса.

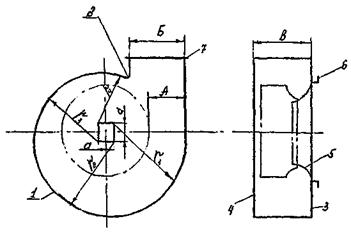

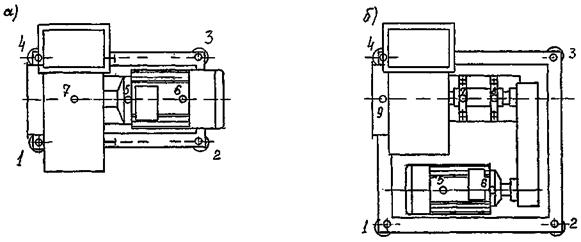

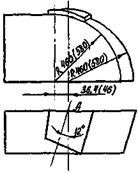

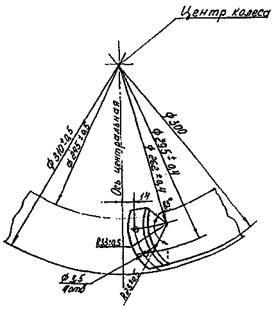

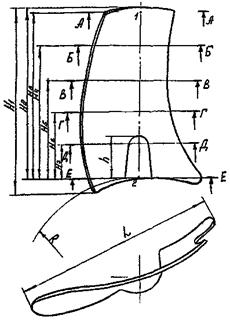

Схема расположения лопаток на рабочем колесе

а) - расположение гpynn лопаток

б) - расположение лопаток в каждой группе;

1 - тяжёлые лопатки; 2 - лёгкие лопатки

Рис. 3.1

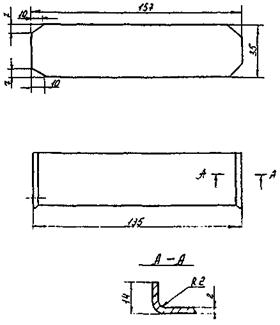

Схема установки лопаток по кондуктору

1 - лопатка; 2 - диск основной; 3 - кондуктор

Puс. 3.2

Неперпендикулярность лопаток к заднему диску допускается не более 1 мм на 100 мм высоты лопатки;

6) прихватывают лопатки к переднему диску аналогичным образом;

7) приваривают лопатки к дискам. Во избежание коробления дисков, приварки производят через кратное количество лопаток в обратноступенчатом порядке при длине шва около 100 мм (например, через 8 лопаток - при количестве лопаток 24 - 32 шт.).

3.2.4. Дефектные сварные швы (особенно в местах приварки лопаток к заднему диску) необходимо удалить, зачистить и проварить до требуемого профиля. По окончании сварочных работ сварные швы и прилегающая к ним поверхность металла должны быть очищены от наплывов, брызг металла, окалины.

Контроль качества сварных швов производится внешним осмотром или дефектоскопией.

Трещины, непровары (несплавления), свищи, поры, шлаковые включения, подрезы, наплывы, прожоги, незаплавленные кратеры не допускаются.

3.2.5. Ослабленные заклепки, а также заклепки с изношенной головкой, необходимо срубить или высверлить, после чего поставить новые.

Появившиеся на дисках в местах постановки заклепок трещины должны быть заварены с соответствующей разделкой кромок и рассверловкой концов трещин.

3.2.6. Если передний или задний диск колеса, усилительное кольцо имеют вмятины или дефектные места, они должны быть исправлены. Отклонение дисков или кольца от плоскостности допускается не более 3 мм.

При замене дисков, усилительного кольца допускается сваривать их из двух-трех частей одинаковой толщины листового проката.

Сварные соединения должны быть равнопрочными основному металлу. Сварной шов зачищен заподлицо с листом. Не допускаются трещины, наплывы, подрезы и непровар шва.

3.2.7. Ступица (втулка) рабочего колеса не должна иметь трещин.

Посадочная поверхность ступицы должна удовлетворять требованиям табл. 3.3. Шероховатость посадочной поверхности Rа £ 2,5 м ГОСТ 2789-73.

Таблица 3.3

Допускаемые отклонения посадочной поверхности ступиц

|

Поле допуска на диаметр, мм, по ГОСТ 25347-82 |

Отклонение от круглости и отклонение профиля продольного сечения, мм, не более |

|||

|

Н7 (под вал электродвигателя) |

Н8 (под вал вентилятора) |

нормальное |

допустимое |

|

|

св. 18 до 30 |

0,021 |

0,033 |

в пределах |

в пределах |

|

св. 30 до 50 |

0,025 |

0,039 |

1/2 допуска |

допуска |

|

св. 50 до 80 |

0,030 |

0,046 |

на диаметр |

на диаметр |

3.2.8. Дефектация и ремонт шпоночного паза ступицы выполняются в соответствии с требованиями подраздела 3.7.

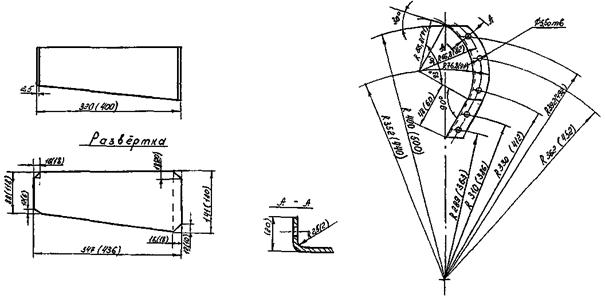

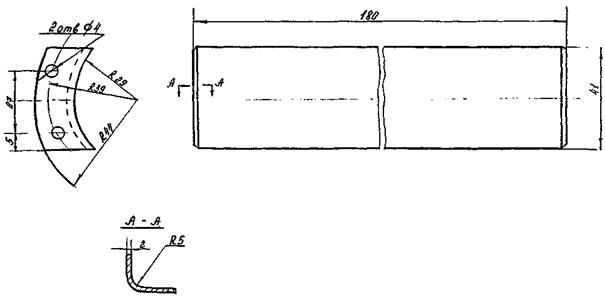

3.2.9. Отремонтированные (изготовленные) рабочие колеса вентиляторов не должны иметь биение, превышающее величины, приведенные в табл. 3.4.

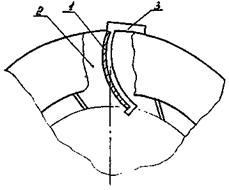

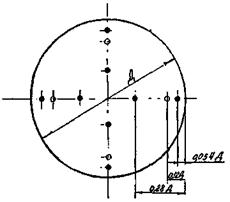

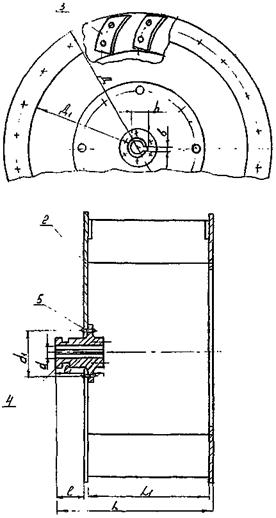

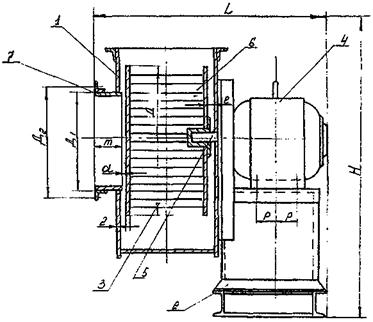

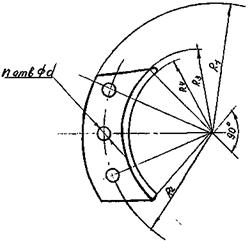

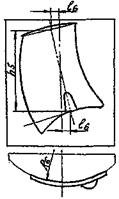

Измерение величины биения крыльчатки производят в сборе со ступицей и валом при вращении в собственных подшипниках или на оправке на внешних кромках дисков или лопаток (у осевых и бездисковых радиальных) (рис. 3.3) индикатором иди при помощи специального приспособления (рис. 3.4).

Для этого снимаются клиновые ремни, рассоединяются полумуфты (если они имеются) и на рабочем колесе, которое должно свободно вращаться от руки, делается мелом заметка.

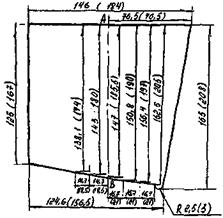

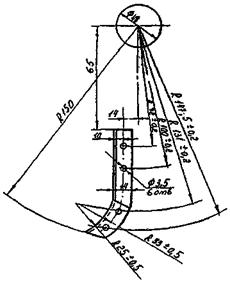

Места замера биений рабочих колес

А - радиальное биение; В - осевое биение

Рис. 3.3

Приспособление для проверки биения рабочих колес

1 - шарнир; 2 - колено; 3 - штангенциркуль; 4 - колено; 5 - ролик

Рис. 3.4

Таблица 3.4

Допускаемое биение рабочих колес

|

Радиальное биение, не более, мм |

Осевое биение, не более, мм |

|||

|

обычного исполнения |

взрывозащищенных |

обычного исполнения |

взрывозащищенных |

|

|

Вентиляторы радиальные |

||||

|

2 - 2,5 |

1,2 |

1,0 |

2,5 |

2,0 |

|

3 - 3,15 |

1,5 |

1,5 |

2,5 |

2,0 |

|

4 |

1,5 |

1,5 |

3,0 |

2,0 |

|

5 |

2,0 |

2,0 |

3,0 |

2,0 |

|

6 - 6,3 |

2,0 |

2,0 |

4,0 |

2,5 |

|

7,1 - 8 |

2,0 |

2,0 |

4,0 |

3,0 |

|

9 - 10 |

2,5 |

2,5 |

4,5 |

3,0 |

|

12,5 |

2,5 |

2,5 |

5,0 |

3,5 |

|

16 |

3,0 |

3,0 |

6,0 |

5,0 |

|

Вентиляторы осевые |

||||

|

2 - 6,3 |

1,0 |

1,0 |

2,0 |

2,0 |

|

8 |

2,0 |

2,0 |

4,0 |

2,0 |

|

10 |

2,0 |

2,0 |

5,0 |

3,0 |

|

12,5 |

3,0 |

3,0 |

6,0 |

4,0 |

Напротив этой заметки наносится заметка на входном патрубке вентилятора. Толкнув рабочее колесо, чтобы оно сделало несколько оборотов, сравнивают положения заметок.

Если при нескольких таких операциях (не менее 3-х) заметка на рабочем колесе занимает различные положения, то колесо с валом отбалансировано.

Если колесо останавливается в одном определенном положении, то колесо имеет дисбаланс и требуется его балансировка.

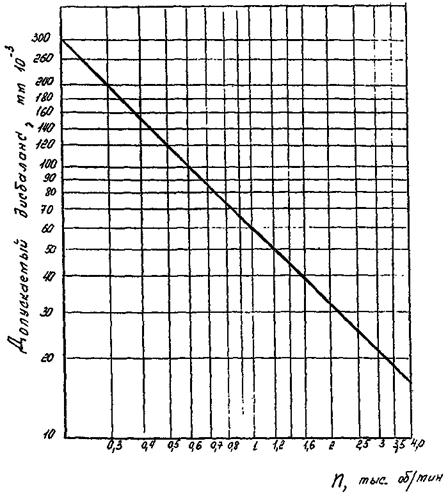

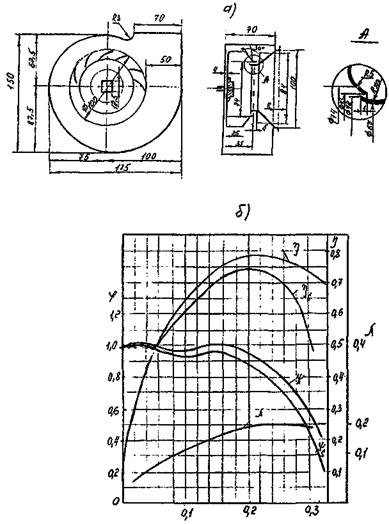

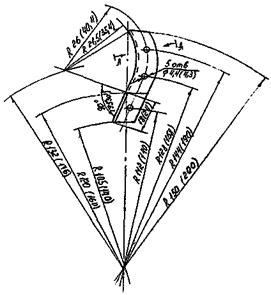

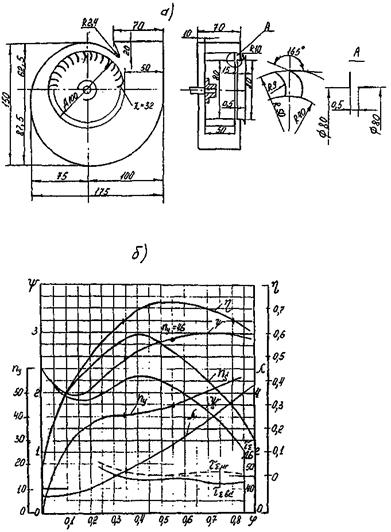

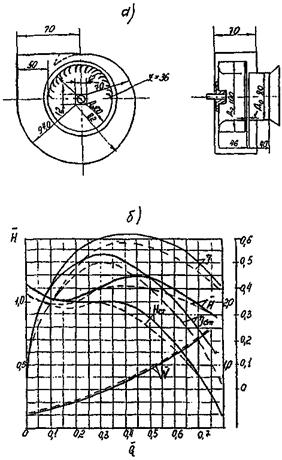

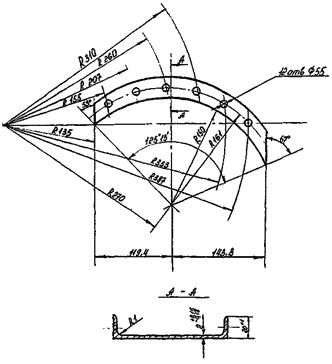

3.2.11. Восстановленные (изготовленные) рабочие колеса вентиляторов с отношением ширины к диаметру, равным 0,3 и более (см. табл. 3.2), должны быть отбалансированы динамически, с меньшим отношением - статически.

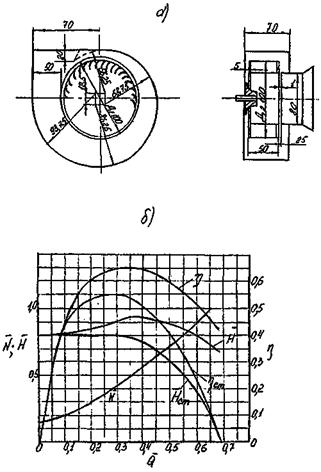

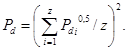

3.2.12. Величина удельной остаточной неуравновешенности рабочих колес, условно отнесенная к центру тяжести колес, в зависимости от номинальной частоты вращения, не должна превышать значений, указанных на графике (рис. 3.5).

Расчет верхних и нижних значений допустимых дисбалансов в плоскостях коррекции производится по ГОСТ 22061-76.

Величина остаточной неуравновешенности рабочего колеса относится к колесу, установленному при балансировке на станке, в собственных подшипниках или в полностью собранном вентиляторе.

3.2.13. Устранение дисбаланса рабочих колес радиальных вентиляторов производится приваркой корректирующих грузов на внешнюю сторону дисков или на нерабочую поверхность лопатки по ее центру (для бездисковых колес) на возможно больших радиусах.

На рабочих колесах осевых вентиляторов корректирующие грузы привариваются к внутренней поверхности сферической обечайки (В-06-300) или на заднюю поверхность плоского диска.

3.2.14. Балансировка рабочих колес должна производиться с точностью, обеспечивающей среднюю квадратичную виброскорость вентиляторов в сборе не более 6,3 мм/с (класс точности балансировки 4 по ГОСТ 22061-76).

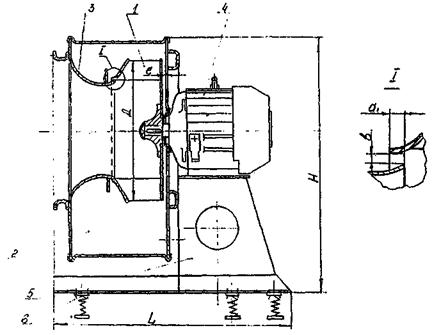

Допустимые удельные остаточные неуравновешенности рабочих колес вентиляторов (масса колеса от 3 до 1000 кг)

Рис. 3.5

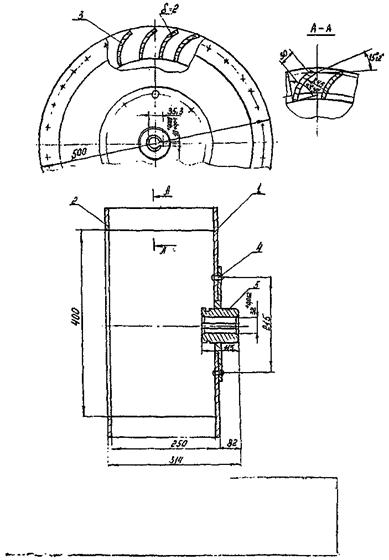

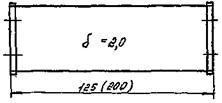

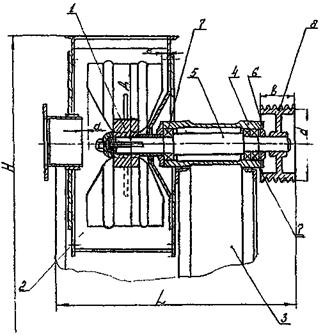

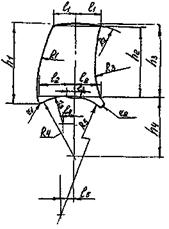

3.3. Корпус

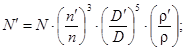

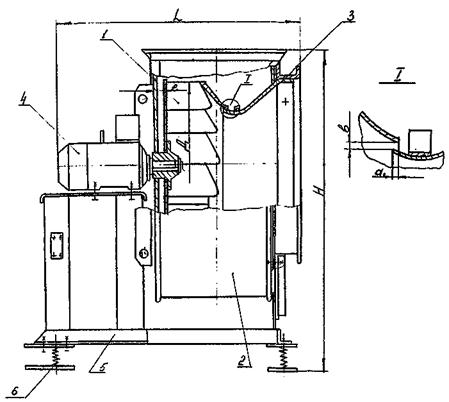

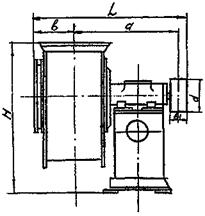

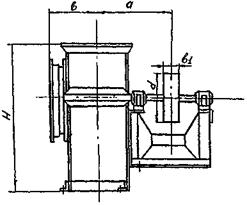

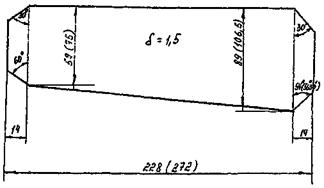

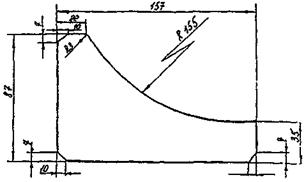

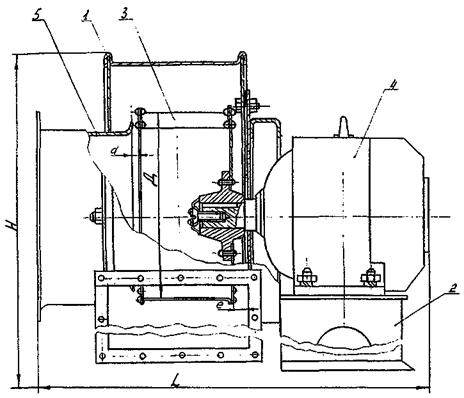

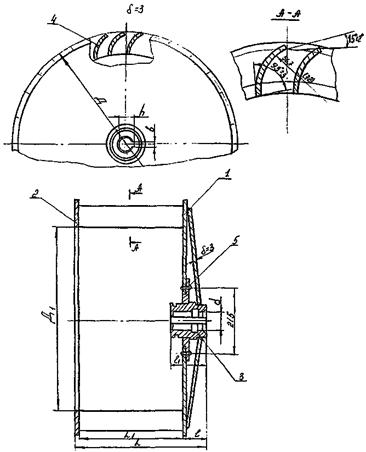

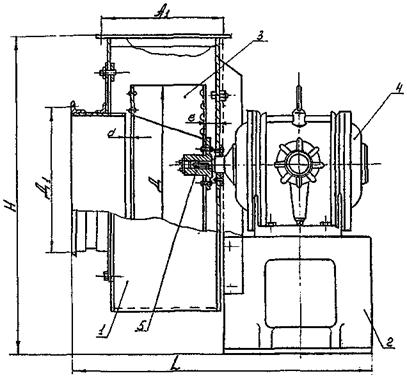

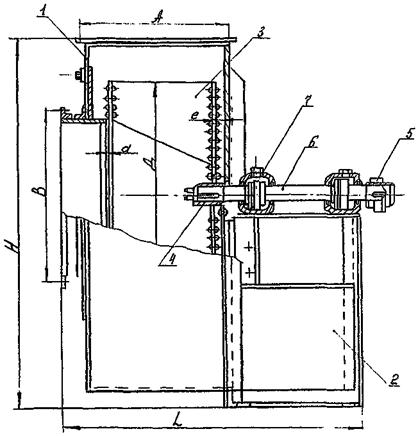

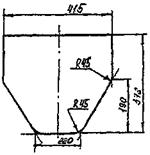

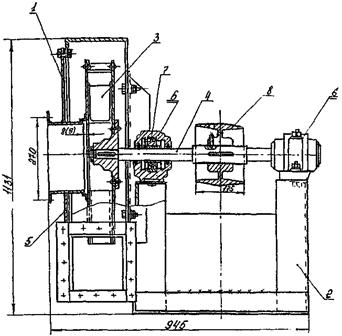

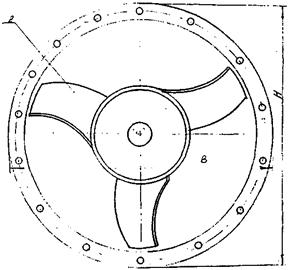

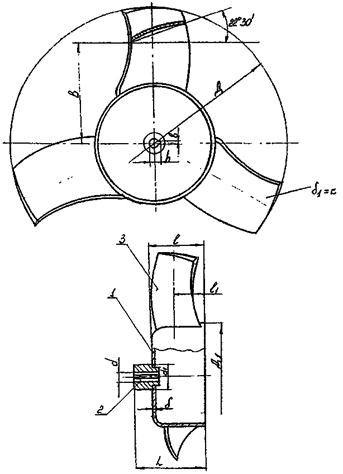

3.3.1. Корпус радиальных вентиляторов имеет спиральную форму (рис. 3.5). Обечайка корпуса очерчена цугами окружностей по правилу так называемого конструктивного квадрата. Причем сторона этого квадрата в 4 раза меньше раскрытия А спирального корпуса. Вблизи рабочего колеса обечайка заканчивается языком (2). Боковые стенки (3, 4) корпуса со спиральной обечайкой собраны на фальце или при помощи сварки.

К передней стенке корпуса с помощью болтов прикреплены входной фланец (6) и коллектор (5) конической формы, к спиральной обечайке и стенкам приварены (или прикреплены с помощью болтов) уголки рамки выходного патрубка (7) прямоугольной формы.

Корпус вентиляторов номеров от 2 до 12,5 поворотный, допускающий их установку в конкретные положения, принятые в соответствии с ГОСТ 5976-90.

Корпус вентиляторов номеров от 10 и выше чаще всего разъемный, остальных - неразъемный.

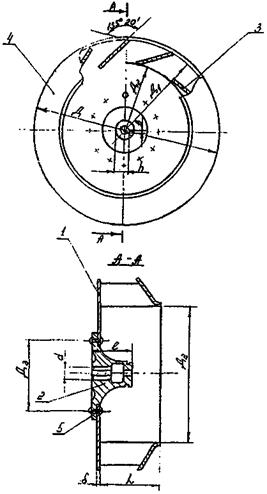

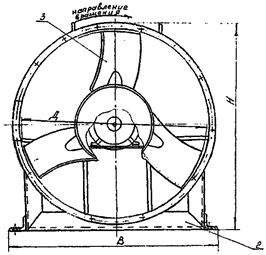

Корпус осевых вентиляторов имеет форму цилиндра с отбортованными с обеих сторон фланцами для соединения с воздуховодами.

Для установки на фундамент к корпусу прикреплена станина, выполненная из листового и сортового стального проката.

3.3.2. При ревизии корпуса радиальных вентиляторов особое внимание уделяется осмотру спиральной обечайки, языка и коллектора, у осевых вентиляторов - цилиндрической обечайки со стороны входа, которые подвержены наибольшему износу.

Замене подлежат прокорродированные и изношенные участки корпуса при утонении металла более чем на 50 %.

Допускаемое смещение кромок для листов толщиной до 4 мм - 0,5 мм, при толщине металла более 4,0 мм 10 % от толщины.

Уступы на корпусе в проточной части не допускаются.

3.3.3. Разность между диаметром отверстия в боковой стенке спирального корпуса и диаметром вала (ступицы) у радиальных вентиляторов низкого и среднего давления должна быть в пределах величин, указанных ниже:

номер вентилятора:

|

от 2 до 6,3 - не более 4 мм, |

|

от 6,3 до 12,5 - - ² - 8 мм, |

|

от 12,5 и выше - - ² - 12 мм. |

Спиральный корпус

r1 = 0,5Д + 3,5а; r2 = 0,5Д + 2,5а;

r3 = 0,5Д + 1,5а; r4 = 0,5Д + 0,5а

1 - обечайка; 2 - язык; 3 - передняя стенка; 4 - задняя стенка; 5 - коллектор; 6 - входной фланец; 7 - выходной фланец

Рис. 3.6

3.4. Вал

3.4.1. Колеса вентиляторов первой конструктивной схемы исполнения расположены на валу электродвигателя, остальных схем на собственном валу.

3.4.2. Основными дефектами валов являются:

1) наличие трещин, расслоений;

2) остаточная деформация от изгиба;

3) износ посадочных мест под рабочее колесо, подшипники качения, шкивы, муфты, а такие наличие мелких повреждений посадочных поверхностей - рисок, задиров, забоин;

4) повреждение, износ резьбы, галтелей, фасок;

5) износ или смятие шпоночного паза.

3.4.3. Валы, имеющие трещины, расслоения, изломы ремонту не подлежат, заменяются на новые.

3.4.4. Величина изгиба вала определяется по величине радиального биения (табл. 3.5).

Таблица 3.5

Предельная величина радиального биения валов в зависимости от частоты вращения

|

Величина биения, мм |

||

|

на 1 м длины |

на всю длину |

|

|

До 16,7 (1000) |

0,10 |

0,20 |

|

Св. 16,7 до 25 (1000 - 1500) |

0,06 |

0,10 |

|

Св. 25 до 50 (1500 - 3000) |

0,04 |

0,06 |

При изгибе вала выше допускаемой величины, вал подлежит замене или правке.

3.4.5. Посадочные поверхности валов должны удовлетворять требованиям табл. 3.6.

При износе посадочных поверхностей более допустимых величин, а также при наличии на посадочных поверхностях мелких повреждений - рисок, задиров, забоин и т.п., вал подлежит ремонту.

Таблица 3.6

Допускаемые отклонения посадочных поверхностей валов

|

Предельное отклонение диаметра по ГОСТ 25347-82, мм |

Шероховатость поверхности Rа по ГОСТ 2789-73, мкм, не более |

Отклонение от цилиндричности, круглости, профиля продольного сечения, мм, не более |

|

||||

|

отклонение |

диаметр |

поле допуска |

|||||

|

нормальное |

допустимое |

|

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Шейка вала под ступицу рабочего колеса и шкив |

h8 |

св. 18 до 30 |

-0,033 |

2,5 |

1/2 допуска на диаметр |

в пределах допуска на диаметр |

|

|

² 30 до 50 |

-0,039 |

|

|||||

|

² 50 до 80 |

-0,046 |

|

|||||

|

² 80 до 120 |

-0,054 |

|

|||||

|

Шейка вала под муфту |

h7 |

св. 30 до 50 |

-0,025 |

2,5 |

1/2 допуска на диаметр |

в пределах допуска на диаметр |

|

|

² 50 ² 80 |

-0,030 |

|

|||||

|

² 80 ² 120 |

-0,035 |

|

|||||

|

Шейка вала под подшипники качения |

R6 |

св. 30 до 50 |

+0,018 +0,002 |

в пределах 1/2 допуска на диаметр |

|

||

|

« 50 до 80 |

+0,021 +0,002 |

1,25 |

|

||||

|

« 80 ² 120 |

+0,025 +0,003 |

2,5 |

|

||||

|

Торцы заплечиков |

- |

2,5 |

|

||||

3.4.6. Изношенные или поврежденные фаски, галтели, лыски и центровые отверстия валов подлежат восстановлению.

3.4.7. Восстановление шеек вала производится по специальной технологии.

Риски и шероховатости на шейках вала зачищаются мелкозернистым наждачным полотном с последующей полировкой полирующими пастами.

Задиры на галтелях устраняются опиловкой или проточкой с последующей шлифовкой.

3.4.8. Величина радиального биения посадочных мест вала (по 7-ой степени точности по ГОСТ 24643-81) не более:

|

диаметр св. 30 до 50 - 0,030 мм, |

|

« 50 » 120 - 0,040 мм |

Биение заплечиков - не более 0,02 - 0,025 мм.

3.4.9. Дефектация и ремонт шпоночных пазов производятся в соответствии с требованиями подраздела 3.7.

3.5. Шкивы и приводные ремни

3.5.1. Привод рабочих колес радиальных вентиляторов 5-ой (6-ой) схемы исполнения осуществляется через клиноременную или плоскоременную передачу.

3.5.2. Основными дефектами шкивов являются:

1) трещины, раковины обода, ступицы;

2) износ рабочих поверхностей;

3) износ посадочных поверхностей, шпоночных пазов.

3.5.3. При значительном износе рабочих поверхностей, сопровождаемом изменением формы наружной поверхности шкива плоскоременной передачи, и износе боковых поверхностей канавок шкива клиноременной передачи (ремень ложится на дно канавки и заклинивается в ней), шкивы подлежат ремонту.

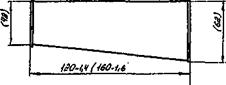

Основные размеры шкивов для плоских приводных ремней приведены в табл. 3.7, размеры профиля канавок шкивов для клиновых ремней приведены в табл. 3.8.

Таблица 3.7

Основные размеры шкивов для плоских приводных ремней, мм

|

В |

h |

|||

|

номинал |

отклонение |

номинал |

отклонение |

|

|

140 |

±1,6 |

50,0 |

±1,0 |

0,4 |

|

63,0 |

||||

|

71,0 |

||||

|

160 |

±2,0 |

50,0 |

±1,0 |

0,5 |

|

71,0 |

||||

|

180 |

±2,0 |

90,0 |

±2,0 |

|

|

200 |

±2,0 |

71,0 |

±1,0 |

0,6 |

|

80,0 |

±2,0 |

|||

|

90,0 |

||||

|

100,0 |

||||

|

125,0 |

||||

|

140,0 |

||||

|

224 |

±2,5 |

160,0 |

±3,0 |

|

|

180,0 |

||||

|

250 |

±2,5 |

100,0 |

±2,0 |

0,8 |

|

112,0 |

||||

|

125,0 |

||||

|

315 |

±3,2 |

125,0 |

±2,0 |

1,0 |

|

140,0 |

||||

|

160,0 |

±3,0 |

|||

|

400 |

±4,0 |

112,0 |

±2,0 |

1,0 |

|

125,0 |

||||

|

160,0 |

±3,0 |

1,2 |

||

|

200,0 |

||||

|

500 |

±4,0 |

112,0 |

±2,0 |

1,0 |

|

224,0 |

±3,0 |

1,5 |

||

|

250,0 |

||||

|

560 |

±5,0 |

180,0 |

1,5 |

|

|

250,0 |

||||

|

630 |

±5,0 |

140,0 |

±2,0 |

|

|

160,0 |

±3,0 |

2,0 |

||

|

250,0 |

||||

|

280,0 |

||||

|

312,0 |

||||

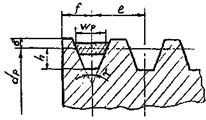

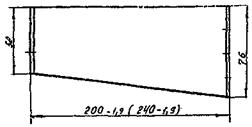

Таблица 3.8

Размеры профиля канавок шкивов по ГОСТ 20889-88, мм

|

Wp |

bmin |

hmin |

е |

f |

r |

dp для угла канавки, |

|||||

|

номин. |

пред. откл. |

номин. |

пред. откл. |

34° |

36° |

38° |

|||||

|

Z (0*) |

8,5 |

2,5 |

7,0 |

12,0 |

±0,3 |

8,0 |

±1,0 |

0,5 |

50 - 70 |

80 - 100 |

112 - 160 |

|

А |

11,0 |

3,3 |

8,7 |

15,0 |

±0,3 |

10,0 |

+2,0 -1,0 |

1,0 |

75 - 112 |

125 - 160 |

180 - 400 |

|

В (Б*) |

14,0 |

4,2 |

10,8 |

19,0 |

±0,4 |

12,5 |

+2,0 -1,0 |

1,0 |

125 - 160 |

180 - 224 |

250 - 500 |

|

Ц (В*) |

19,0 |

5,7 |

14,3 |

25,5 |

±0,5 |

17,0 |

+2,0 -1,0 |

1,5 |

- |

200 - 315 |

355 - 630 |

|

Д (Г*) |

27,0 |

8,1 |

19,9 |

37,0 |

±0,6 |

24,0 |

+3,0 -1,0 |

2,0 |

- |

315 - 450 |

500 - 900 |

______________

*) - в скобках указаны обозначения ремней до 1981 года.

Принятые обозначения:

Wp - расчетная ширина канавки шкива;

b - глубина канавки над расчетной шириной;

h - глубина канавки ниже расчетной ширины;

е - расстояние между осями канавок;

f - расстояние между осью крайней канавки и ближайшим торцем шкива;

r - радиус закругления верхней кромки канавки шкива;

dp - расчетный диаметр шкива;

a - угол канавки шкива.

3.5.4. Для устранения износа рабочих поверхностей шкивы плоскоременной передачи протачиваются до получения правильной геометрической формы поверхности, в шкивах клиноременной передачи износ профиля канавок устраняется проточкой обода и стенок канавок с одновременным углублением дна.

Допускается уменьшение толщины обода не более чем на 20 %, изменение передаточного отношения - не более чем на 5 %.

В случае изменения передаточного отношения более чем на 5 %, необходимо проточить и другой шкив на соответствующую величину.

3.5.5. После проточки канавок шкива необходимо выполнить контроль угла канавок, с использованием предельных угловых калибров, и контроль расчетного диаметра шкива, с использованием цилиндрических роликов, в соответствии с требованиями ГОСТ 20889-88.

Допускаемые отклонения угла канавки шкивов должны быть не более:

±1° - шкивов для ремней сечений Z, А, В;

±30' - шкивов для ремней сечений С, Д.

Допускаемое отклонение от номинального значения расчетного диаметра шкивов h11 по ГОСТ 25347-82.

3.5.6. Ступица шкивов не должна иметь трещин. Посадочная поверхность ступицы должна удовлетворять требованиям табл. 3.9.

Таблица 3.9

Допускаемые отклонения посадочной поверхности ступицы шкивов

|

Поле допуска на диаметр, мм, по ГОСТ 25347-82 |

Отклонение от круглости, отклонение профиля продольного сечения, мм, не более |

|

||

|

нормальное |

допустимое |

|||

|

Н9 |

|

|||

|

Св. 30 до 50 |

+0,062 |

В пределах |

В пределах |

|

|

² 50 ² 80 |

+0,074 |

|

||

|

² 80 ² 120 |

+0,087 |

|

||

Параметр шероховатости посадочной поверхности Ra £ 2,5 мкм по ГОСТ 2789-73.

3.5.7. Дефектация и ремонт шпоночных пазов ступиц шкивов производятся в соответствии с требованиями подраздела 3.7.

3.5.8. Отремонтированные шкивы не должны иметь радиальное и торцовое биения обода относительно оси посадочной поверхности более величин, указанных в табл. 3.10.

Таблица 3.10

Допускаемое биение шкивов

|

Радиальное |

Торцовое биение обода биение обода, и ступицы, мм |

|

|

Шкивы для плоских ремней |

||

|

Св. 40 до 160 |

0,05 |

0,04 |

|

² 160 ² 250 |

0,05 |

0,06 |

|

² 250 ² 400 |

0,06 |

0,06 |

|

² 400 ² 630 |

0,08 |

0,100 |

|

Шкивы для клиновых ремней |

||

|

Св. 160 до 250 |

0,12 |

0,12 |

|

² 250 ² 400 |

0,16 |

0,16 |

|

² 400 ² 630 |

0,20 |

0,20 |

3.5.9. Допускаемое биение конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси не должно быть более:

0,20 мм - при частоте вращения шкива до 8 с-1 (480 об/мин);

0,15 мм - при частоте вращения шкива св. 8 с-1 до 16 с-1 (480 - 960 об/мин);

0,10 мм - при частоте вращения шкива св. 16 с-1 (960 об/мин).

3.5.10. Шкивы, работающие с окружной скоростью свыше 5 м/с, должны быть статически отбалансированы. Нормы точности статической балансировки приведены в табл. 3.11.

Таблица 3.11

Нормы точности статической балансировки

|

Допустимый дисбаланс, г×м |

|

|

от 5 до 10 |

6 |

|

св. 10 ² 15 |

3 |

|

² 15 ² 20 |

2 |

|

² 20 ² 30 |

1 |

Дисбаланс при балансировке устраняется засверливанием отверстий на торцах обода или выборкой металла по периметру, наплавкой или креплением груза на спицах.

3.5.11. Основными дефектами приводных ремней являются:

1) трещины глубиной до несущего слоя;

2) надрывы;

3) расслоение ремня более чем на 1/3 его длины;

4) вытяжка ремня более допустимой величины;

5) истирание ремня, в т.ч. радиусов закругления, до несущего слоя.

3.5.12. Дефектные ремни ремонту не подлежат.

При работе клиновых ремней комплектом, в случае выхода из строя одного из ремней, снимается весь комплект.

Не допускается комплектация новых ремней с ремнями, бывшими в употреблении.

Ремни, бывшие в употреблении, подбираются в отдельные комплекты.

3.5.13. Предельные отклонения по длине и наибольшая разность длин комплектуемых ремней приведена в табл. 3.12.

Таблица 3.12

Допускаемые отклонения по длине клиновых ремней (по ГОСТ 1284.1-89), мм

|

Предельное отклонение |

Наибольшая разность длин в одном комплекте |

|

|

До 850 |

+14 -8 |

2 |

|

900 - 1180 |

+14 -10 |

2 |

|

1250 - 1400 |

+16 -12 |

4 |

|

1500 - 1900 |

+24 -12 |

4 |

|

1950 - 3150 |

+28 -12 |

8 |

|

3200 - 4250 |

+36 -14 |

10 |

|

4350 - 5000 |

+42 -18 |

12 |

Примечание: Расчетная длина ремня Lp - это длина ремня на уровне нейтральной линии, измеренная под натяжением.

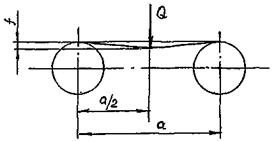

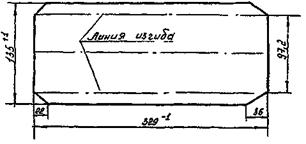

3.5.14. Допускаемая вытяжка ремня определяется по величине его натяжения. Натяжение контролируется по прогибу ветви ременной передачи f (рис. 3.6).

Контроль натяжения ремня

а - межосевое расстояние, мм;

f - прогиб ветви, мм;

Q - прикладываемая нагрузка, равная 10 - 15 кг

Рис. 3.6

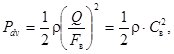

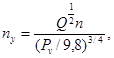

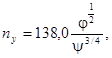

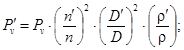

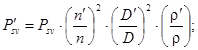

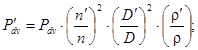

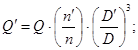

Нормальное значение величины прогиба вычисляется по формуле:

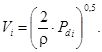

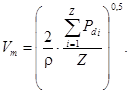

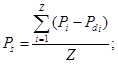

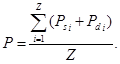

![]()

Если фактическая величина прогиба больше нормальной величины, производится регулировка натяжения ремня перемещением электродвигателя на салазках.

При невозможности компенсации удлинения ремень заменяется.

3.5.15. Сращивание плоских и клиновых ремней накладками или металлическими скобами не допускается.

Таблица 3.13

Мощность привода, передаваемая плоскими ремнями исполнительному механизму в зависимости от окружной скорости, ширины и толщины ремня

|

Толщина ремня, мм |

Скорость ремня, м/сек |

||||||||||||

|

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

||

|

50 |

4 |

2,0 |

2,4 |

2,9 |

3,5 |

3,9 |

4,4 |

4,9 |

5,4 |

5,9 |

6,4 |

6,9 |

7,4 |

|

60 |

4 |

2,4 |

2,9 |

3,5 |

4,1 |

4,7 |

5,3 |

5,9 |

6,5 |

7,1 |

7,6 |

8,2 |

8,8 |

|

70 |

5 |

3,4 |

4,2 |

5,1 |

5,9 |

6,8 |

7,6 |

8,5 |

9,3 |

10,1 |

11,0 |

11,8 |

12,5 |

|

80 |

5 |

3,9 |

4,9 |

5,9 |

6,8 |

7,9 |

8,8 |

9,8 |

10,8 |

11,8 |

12,8 |

14,0 |

14,8 |

|

90 |

5 |

4,4 |

5,5 |

6,6 |

7,6 |

8,8 |

9,9 |

10,0 |

12,1 |

13,3 |

14,3 |

15,5 |

16,2 |

|

100 |

6 |

5,9 |

7,4 |

8,8 |

10,3 |

11,8 |

13,2 |

14,7 |

16,2 |

17,6 |

19,0 |

20,6 |

22,0 |

|

110 |

6 |

6,4 |

8,0 |

9,6 |

11,3 |

12,9 |

14,5 |

16,2 |

17,6 |

19,1 |

20,6 |

22,8 |

24,3 |

|

120 |

6 |

7,1 |

8,8 |

10,6 |

12,4 |

14,4 |

15,9 |

17,6 |

19,4 |

21,2 |

22,8 |

25,0 |

26,5 |

|

130 |

7 |

7,6 |

9,6 |

11,4 |

13,3 |

15,2 |

17,2 |

19,1 |

20,9 |

22,8 |

25,0 |

26,5 |

29,7 |

|

140 |

7 |

9,6 |

12,0 |

14,4 |

16,8 |

19,1 |

21,6 |

24,6 |

26,4 |

28,7 |

30,9 |

33,8 |

36,0 |

|

160 |

7 |

10,9 |

13,8 |

16,5 |

19,1 |

22,1 |

24,7 |

27,5 |

32,0 |

33,1 |

36,0 |

38,2 |

41,1 |

|

180 |

7 |

12,3 |

15,5 |

18,4 |

21,6 |

24,7 |

27,8 |

30,9 |

33,9 |

36,9 |

39,8 |

43,4 |

47,0 |

|

200 |

7 |

13,8 |

17,2 |

20,6 |

24,1 |

27,5 |

30,3 |

34,4 |

37,5 |

41,3 |

45,0 |

47,8 |

51,5 |

3.5.16. Замена дефектных плоских ремней новыми должна производиться с учетом мощности привода и окружной скорости ремня (табл. 3.13).

Рекомендуемое соотношение ширины шкива и ремня приведено в табл. 3.14.

Таблица 3.14

Соотношение ширины шкива и ремня

|

Величина параметра, мм |

|||||||

|

Ширина шкива |

50 |

60 |

70 |

85 |

100 |

125 |

150 |

|

Ширина ремня |

40 |

50 |

60 |

70 75 |

80 85 90 |

100 |

125 |

|

Ширина шкива |

175 |

200 |

250 |

300 |

350 |

400 |

|

|

Ширина ремня |

150 |

175 |

225 |

250 275 |

300 |

350 |

|

3.5.17. Новые плоские ремни до сборки должны быть предварительно вытянуты.

Для вытягивания ремень перекидывается через подвешенный брус или шкив диаметром не менее 500 мм, к его концам подвешиваются равные по величине грузы из расчета 450 г на 1 мм2 сечения ремня. Длительность вытягивания двое-трое суток.

3.6. Соединительные муфты

3.6.1. Соединение вентиляторов с электродвигателями 3-ей конструктивной схемы исполнения производится при помощи жесткой фланцевой муфты или упругой втулочно-пальцевой муфты.

3.6.2. Основными дефектами муфт являются:

1) трещины на теле полумуфт;

2) разработка посадочной поверхности;

3) износ или смятие шпоночного паза;

4) износ упругих втулок, пальцев, болтов;

5) разработка отверстий под пальцы, упругие втулки, соединительные болты.

3.6.3. Трещины на ступице и ободе полумуфт не допускаются. При наличии трещин полумуфта заменяется.

3.6.4. Посадочные поверхности полумуфт должны удовлетворять требованиям табл. 3.15.

Параметр шероховатости посадочной поверхности Ra £ 2,5 мкм по ГОСТ 2789-73.

Таблица 3.15

Допускаемые отклонения посадочной поверхности полумуфт

|

Поле допуска на диаметр, мм, по ГОСТ 25347-62 |

Отклонение от круглости профиля продольного сечения, мм, не более |

||

|

Н7 |

нормальное |

допустимое |

|

|

св. 30 до 50 |

+0,025 |

в пределах 1/2 |

в пределах |

|

² 50 ² 80 |

+0,030 |

||

3.6.5. Дефектация и ремонт шпоночного паза производятся в соответствии с подразделен 3.7.

3.6.6. Допустимый износ упругих втулок по наружному диаметру не более 2,0 мм.

Уплотнительные втулки должны насаживаться на пальцы c натягом.

3.6.7. Разработка цилиндрического посадочного отверстия под пальцы (болты) в пределах поля допуска по Н7. Разработка конического посадочного отверстия под палец не допускается.

Выработка отверстий под упругие элементы в виде эллипса допускается не более чем на 2 мм.

3.6.8. Разработанные отверстия под пальцы (болты) и упругие элементы ремонтируются расточкой отверстий при спаренных полумуфтах под ремонтный размер, с изготовлением новых пальцев и упругих втулок соответствующих ремонтных размеров.

Допускаемая несоосность отверстий под пальцы (болты) и посадочных отверстий полумуфт не более 0,35 мм - для муфт с посадочных диаметром до 60 мм и 0,5 мм - для остальных.

3.6.9. Изогнутые болты и пальцы, а также болты и пальцы с дефектной резьбой подлежат замене.

3.6.10. Новые болты и пальцы изготавливают из стали 45 ГОСТ 1050-88, втулки упругие - из резины с пределом прочности при разрыве не менее 8 МПа и относительным удлинением при разрыве не менее 300 %, с твердостью 60 - 75 по ТМ-2 (ГОСТ 263-75).

Шероховатость поверхностей пальцев и отверстий в полумуфтах под втулки и пальцы Ra £ 2,5 мкм.

3.6.11. Допускаемое радиальное биение наружной поверхности и биение торцов полумуфт относительно посадочной поверхности приведено в табл. 3.16.

Таблица 3.16

Допускаемое биение полумуфт

|

Биение радиальное, мм |

Наружный диаметр полумуфты, мм |

Биение торцовое, мм |

|

|

Св. 50 до 120 |

0,04 |

св. 60 до 160 |

0,04 |

|

² 120 ² 180 |

0,05 |

² 160 ² 400 |

0,06 |

|

² 180 ² 250 |

0,06 |

||

|

² 250 |

0,07 |

3.7. Шпоночные соединения

3.7.1. Выбраковочные признаки шпоночных соединений:

1) наличие трещин, надрывов, изломов на шпонках и поверхности шпоночных пазов;

2) износ по ширине или глубине;

3) наличие мелких повреждений поверхностей.

3.7.2. При наличии на шпонках и в пазах трещин, надрывов, изломов шпонки и валы (ступицы) заменяются, ремонту не подлежат.

3.7.3. При износе шпоночного паза по ширине более 0,06 мм паз подлежит ремонту. Шпонки заменяются.

При ремонте шпоночного паза допускается увеличение его ширины на 10 % от номинального размера. При этом шпонка изготавливается и пригоняется по фактическим размерам с посадкой в ступице рабочего колеса по Js9/h9 или Д10/h9, шкива, муфты - по Js9/h9, на валу - соответственно по N9/h9 или H9/h9.

При невозможности восстановления шпоночного паза на старом месте допускается изготовление нового паза под углом 90 - 120° по отношению к старому с сохранением требований к размерам, допускам шероховатости. Концентраторы напряжений (сколы трещины) на старом пазе должны быть удалены путем механической обработки.

3.7.4. Предельные отклонения глубины пазов на валу и втулке:

+0,1 мм для диаметров до 22 мм,

+0,2 мм для диаметров свыше 22 до 130 мм.

3.7.5. При изготовлении новых шпонок размеры, предельные отклонения и посадки должны соответствовать ГОСТ 23360-78 «Шпонки призматические».

Материал шпонок - сталь чистотянутая для шпонок с временным сопротивлением разрыву не менее 590 МН/м2 (60 кгс/мм2) по ГОСТ 8787-68.

3.7.6. Перекос оси паза не более 0,05 мм, смещение относительно оси вала - не более 0,05 - 0,1 мм.

3.7.7. Мелкие повреждения рабочих поверхностей и кромок шпонок и пазов - вмятины, риски, задиры - устраняются слесарной обработкой (зачисткой).

3.8. Подшипники качения

3.8.1. В ходовой части радиальных вентиляторов 3-ей и 5-ой схем исполнения установлены, преимущественно, шарикоподшипники однорядные по ГОСТ 8338-75 и двухрядные сферические по ГОСТ 5720-75.

3.8.2. Общее состояние подшипника определяется вращением наружного кольца при удержании внутреннего в горизонтальном положении оси подшипника и визуальном осмотре.

Подшипник должен вращаться легко, без заметных притормаживаний, равномерно, без резкого или дребезжащего звука.

3.8.3. Подшипник подлежит замене, если вращается неравномерно, с затруднением и при значительном шуме, а также при любых повреждениях поверхностей колец, тел качения и сепаратора, наличии цветов побежалости на поверхностях подшипника схватывании тел качения, неукомплектованности телами качения.

3.8.4. Пятна коррозии на посадочных и торцовых поверхностях колец подшипника допускается удалять ручной шлифовкой с пастой ГОИ с последующей промывкой. При значительной коррозии (лунки, раковины) подшипник заменяется.

3.8.5. Подшипники качения, установленные в радиальных вентиляторах, должны удовлетворять требованиям табл. 3.17.

Таблица 3.17

Требования к подшипникам качения

|

Типоразмер вентилятора |

Номинальный диаметр колец, мм |

Радиальный зазор, мм |

|||

|

внутреннего |

наружного |

внутреннего |

наружного |

||

|

311 ГОСТ 8338-75 |

Ц4-70 № 8 |

55 - 0,015 |

120 - 0,015 |

0,008 - 0,028 |

0,06 |

|

312 ГОСТ 8338-75 |

Ц4-70 № 10 |

60 - 0,015 |

130 - 0,018 |

0,008 - 0,028 |

0,06 |

|

1614 ГОСТ 5720-75 |

Ц4-70 № 10* |

70 - 0,015 |

150 - 0,018 |

0,018 - 0,035 |

0,07 |

|

316 ГОСТ 8338-75 |

Ц4-70 № 12 |

80 - 0,015 |

170 - 0,025 |

0,010 - 0,030 |

0,06 |

|

312 ГОСТ 8338-75 |

ЦП7-40 № 8 |

60 - 0,015 |

130 - 0,018 |

0,008 - 0,028 |

0,06 |

|

ЦП7-40 № 6 |

|||||

|

308 ГОСТ 8338-75 |

ВВД № 8у, № 9у |

40 - 0,012 |

90 - 0,015 |

0,006 - 0,020 |

0,04 |

|

310 ГОСТ 8338-75 |

ЦВА-5 |

50 - 0,012 |

110 - 0,015 |

0,006 - 0,023 |

0,05 |

|

311 ГОСТ 8338-75 |

ЦВ4-6,5 |

55 - 0,015 |

120 - 0,015 |

0,008 - 0,028 |

0,06 |

|

312 ГОСТ 8338-75 |

ЦВА-8 |

60 - 0,015 |

130 - 0018 |

0,008 - 0,028 |

0,06 |

|

Ц9-55 № 5 |

|||||

|

№ 6 |

|||||

|

№ 8 |

|||||

|

Ц9-57 |

|||||

______________

* Вентилятор, изготовленный Березовским ПМО.

При износе дорожек колец и тел качения (проявляется увеличением радиального зазора) более допустимых величин подшипник подлежит замене.

3.8.6. Устанавливаемые в вентиляторы подшипники качения должны соответствовать классу точности 0 ГОСТ 520-89.

3.8.7. Подшипники со стороны шкива (муфты) с ходовой части вентиляторов нагружены больше, чем со стороны рабочего колеса, поэтому во время ремонта (если нет явных дефектов) можно поменять подшипники местами, что продлит срок их службы.

3.8.8. Демонтаж, дефектация и монтаж подшипников качения должны производиться в соответствии с требованиями «Инструкции по проверке и монтажу подшипников качения центробежных насосов, разработанной ВНИКТИнефтехимоборудование в 1985 году.

4. ОСНОВНЫЕ ТРЕБОВАНИЯ ПО СБОРКЕ И МОНТАЖУ ВЕНТИЛЯТОРОВ

4.1. Крепление рабочего колеса на валу должно исключать возможность его перемещения в осевом направлении.

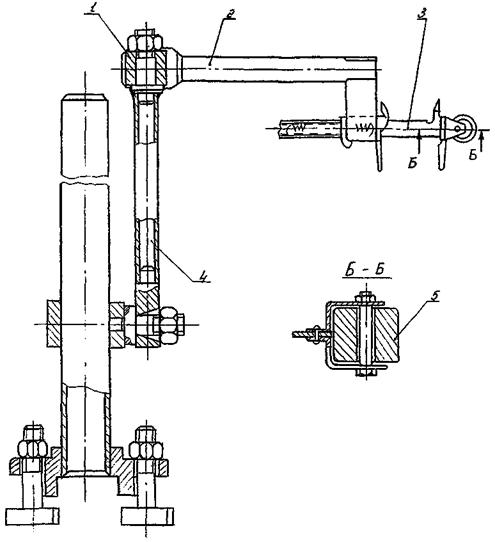

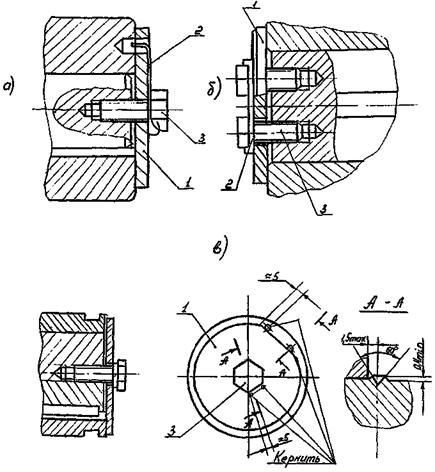

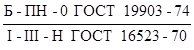

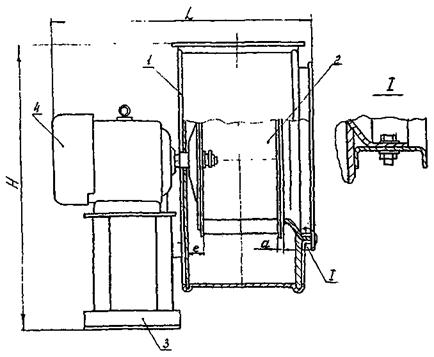

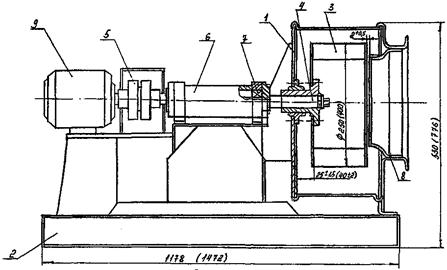

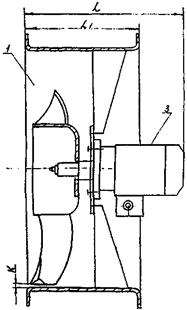

Наиболее распространенные способы крепления рабочего колеса на валу показаны на рис .4.1.

4.2. У вентиляторов из алюминиевых сплавов торец вала электродвигателя или рабочего колеса, находящийся в проточной части, должен быть закрыт шайбой из алюминиевого сплава.

4.3. Сборка ходовой части вентиляторов 3 и 5(6) схем исполнения должна обеспечивать свободное вращение вала.

При запрессовке подшипников должна быть обеспечена посадка их до заплечиков вала, усилие запрессовки прикладывается только к внутреннему кольцу.

При установке торцовых крышек подшипников необходимо обеспечить зазор между торцом одной из них и наружной обоймой подшипника в пределах 1,5 - 2 мм.

Зазор обеспечивается картонными прокладками, устанавливаемыми между крышкой и корпусом подшипника.

Соединение крышек подшипника с корпусом должно быть герметичным для предотвращения утечки смазки.

Уплотнение краской, лаком или клеем крышек подшипника с корпусом не допускается.

4.4. В радиальных взрывозащищенных вентиляторах из разнородных металлов на входном коллекторе со стороны рабочего колеса должно быть установлено кольцо из неискрящего материала (латунь и т.п.), соединенное с коллектором неразъемным соединением. Кольцо должно выступать от торца коллектора не менее двухкратной величины зазора между рабочим колесом и коллектором, но не менее чем на 3 мм.

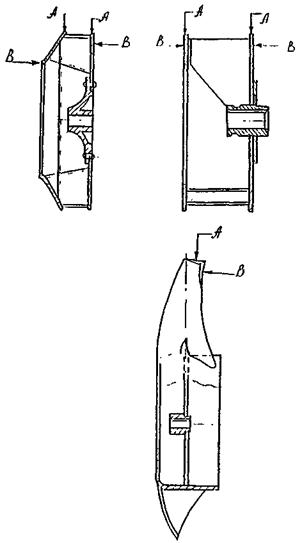

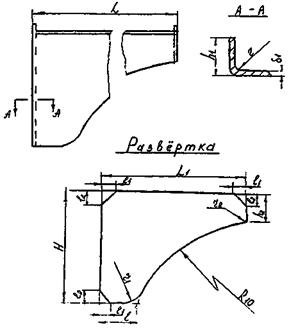

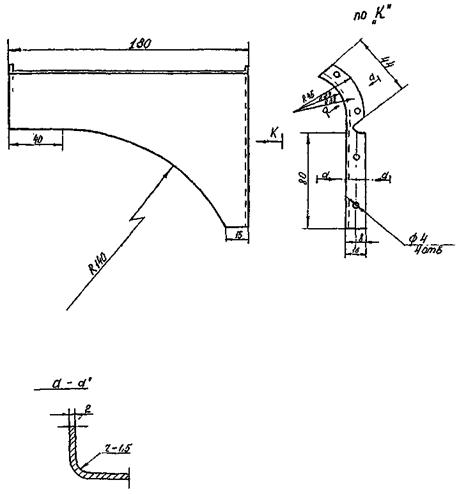

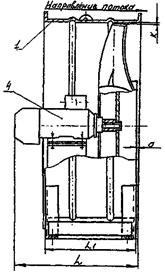

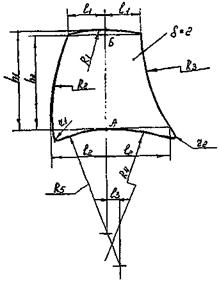

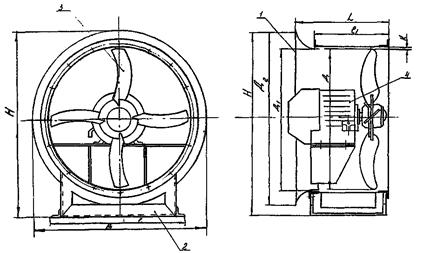

4.5. Радиальный «в» и осевой «а» зазоры (рис. 4.2) между кромкой входного патрубка (коллектора) и кромкой переднего диска колеса, величина перекрытия «a1» входного патрубка и переднего конусного диска колеса радиальных вентиляторов и радиальный зазор между корпусом и верхней кромкой лопатки «к» осевых вентиляторов должны быть равномерными во всех точках окружности и должны соответствовать аэродинамической схеме вентилятора.

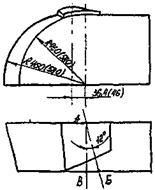

Способы крепления рабочего колеса на валу

а) при помощи болта и стопорной шайбы;

б) при помощи 2-х болтов и стопорной шайбы;

в) при помощи керновки.

1 - шайба торцовая; 2 - шайба стопорная; 3 - болт

Рис. 4.1

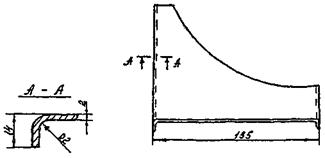

Контроль зазоров между рабочим колесом и корпусом

а) - вентиляторы радиальные;

б) - вентиляторы осевые.

Puс. 4.2

Величина указанных зазоров, как правило, составляет 0,5 - 1,0 % от диаметра рабочего колеса и приведена в табл. 4.1 - 4.2.

У вентиляторов взрывозащищенного исполнения величина зазоров должна быть не менее 2 мм.

Радиальный зазор выставляется с помощью подкладок под лапы электродвигателя (для вентиляторов 1 схемы исполнения) или под лапы корпуса узла (для 5 схемы).

Для замера величины перекрытия входного патрубка (коллектора) и переднего диска колеса рекомендуется следующий метод:

1) замеряется высота колеса «h» (см. рис. 4.2);

2) от высоты «h» отнимаются величина перекрытия «а1» и толщина заднего диска и вырезается брусочек длиной «m»;

3) замеряется брусочком размер «т» между задним диском колеса и входным патрубком, выставляется входной патрубок путем перемещения вдоль оси вентилятора.

4.7. Величина осевого зазора между задней стенкой корпуса и задним диском рабочего колеса радиальных вентиляторов «е» (см. рис. 4.2) должна соответствовать данным, приведенным в табл. 4.1.

4.8. При сборке ременной передачи должны соблюдаться требования, приведенные в п. 3.5.16 - 3.5.18 и приведенные ниже.

4.8.1. Валы шкивов вентилятора и электродвигателя должны быть параллельны. Допускаемая непараллельность не более 1 мм на 100 мм длины.

Средние линии шкивов должны совпадать, канавки шкивов - располагаться точно друг против друга. Допускаемое осевое смещение канавок шкивов не более 2 мм на 1 м межосевого расстояния.

Таблица 4.1

Радиальные и осевые зазоры (перекрытие) между рабочим колесом и корпусом радиальных вентиляторов (см. рис 4.2)

|

Осевой зазор между коллектором и передним диском колеса «а», мм |

Величина перекрытия переднего диска и коллектора «a1», мм |

Радиальный зазор между коллектором и передним диском колеса «в», мм |

Осевой зазор между корпусом и задним диском колеса «е», мм |

|||

|

обычного исполнения |

взрывозащищенного исполнения |

обычного исполнения |

взрывозащищенного исполнения |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ц4-70 |

||||||

|

№ 2,5 |

- |

- |

2,5 |

1,3 |

2,5 |

10 |

|

№ 3,15 |

- |

- |

3,2 |

1,6 |

3,0 |

13 |

|

№ 4 |

- |

- |

4,0 |

2,0 |

4,0 |

16 |

|

№ 5 |

- |

- |

5,0 |

2,5 |

5,0 |

20 |

|

№ 6 |

- |

- |

6,0 |

3,0 |

6,0 |

24 |

|

№ 8 |

- |

- |

8,0 |

4,0 |

8,0 |

32 |

|

№ 10 |

- |

- |

10,0 |

5,0 |

10,0 |

40 |

|

№ 12,5 |

- |

- |

12,5 |

6,3 |

12,5 |

50 |

|

В-Ц4-75 |

||||||

|

№ 2,5 |

- |

- |

2,5 ± 0,5 |

1,25+1,2 |

2,5 ± 0,5 |

10 ± 1,5 |

|

№ 3,15 |

- |

- |

3,2 ± 1,5 |

1,5+1,2 |

3,2 ± 0,5 |

13 ± 1,5 |

|

№ 4,0 |

- |

- |

4,0 ± 1,5 |

2,0 + 2,0 |

4,0 ± 1,5 |

16 ± 1,5 |

|

№ 5 |

- |

- |

5 - 3 |

2,5 + 1,5 |

5,0 |

20 ± 1,5 |

|

№ 6,3 |

- |

- |

6,3 - 4 |

3,15 + 1,5 |

6,3 |

25 ± 2 |

|

№ 8 |

- |

- |

8 ± 2 |

4,0 ± 2,0 |

8,0 |

32 ± 2 |

|

В-Ц14-46 |

||||||

|

№ 2,5 |

|

2,5 |

- |

- |

- |

25 |

|

№ 3,15 |

|

3,2 |

- |

- |

- |

32 |

|

№ 4,0 |

|

4,0 |

- |

- |

- |

40 |

|

№ 5 |

2,5 ± 1,0 |

2,5 + 2,5 |

- |

- |

- |

50 |

|

№ 6,3 |

3,15 ± 1,2 |

3,15 + 3,15 |

- |

- |

- |

63 |

|

№ 8 |

4 ± 2 |

4 + 4 |

- |

- |

- |

80 |

|

ЦП7-40 |

||||||

|

№ 6 |

6 |

- |

- |

- |

- |

30 |

|

№ 8 |

8 |

- |

- |

- |

- |

40 |

|

ВВД № 8у, № 9у |

9 |

- |

- |

- |

- |

41 |

|

Ц6-45 (ЦВА) |

||||||

|

№ 3 |

4,5 |

- |

- |

- |

- |

|

|

№ 4 |

6 |

- |

- |

- |

- |

|

|

№ 5 |

7,5 |

- |

- |

- |

- |

|

|

№ 6 |

9 |

- |

- |

- |

- |

|

|

№ 8 |

12 |

- |

- |

- |

- |

|

|

Ц13-50, ЭВР |

||||||

|

№ 2 |

2 |

- |

- |

- |

- |

|

|

№ 3 |

3 |

- |

- |

- |

- |

|

|

№ 4 |

4 |

- |

- |

- |

- |

|

|

№ 5 |

5 |

- |

- |

- |

- |

|

|

№ 6 |

6 |

- |

- |

- |

- |

|

|

ВРС № 8 |

6,0 |

- |

- |

- |

- |

40 |

|

Ц9-57 |

||||||

|

№ 3 |

2,3 ± 0,7 |

- |

- |

- |

- |

15 |

|

№ 4 |

3,0 ± 1,0 |

- |

- |

- |

- |

20 |

|

№ 5 |

|

- |

- |

- |

- |

25 |

|

№ 6 |

|

- |

- |

- |

- |

30 |

|

№ 8 |

6 ± 2,0 |

- |

- |

- |

- |

40 |

|

Ц9-55 |

||||||

|

№ 5 |

5,0 |

- |

- |

- |

- |

25 |

|

№ 6 |

6,0 |

- |

- |

- |

- |

30 |

|

№ 8 |

8,0 |

- |

- |

- |

- |

40 |

|

№ 12 |

12 |

- |

- |

- |

- |

60 |

Таблица 4.2

Величина радиального зазора между лопатками колеса и корпусом осевых вентиляторов

|

Радиальный зазор между кромкой лопатки и корпусом вентилятора «K», мм |

||

|

обычного исполнения |

взрывозащищенного исполнения |

|

|

В-06-300 |

||

|

№ 4 |

1,5 + 1,6 |

|

|

№ 5 |

1,5 + 1,6 |

|

|

№ 6,3 |

1,5 + 1,6 |

|

|

№ 8 |

2,5 + 2,15 |

4 + 2,15 |

|

№ 10 |

3 + 2,4 |

5 + 2,45 |

|

№ 12,5 |

4 + 2,85 |

6,5 + 2,85 |

|

МЦ |

||

|

№ 5 |

3 ± 0,7 |

|

|

№ 6 |

4 ± 1,0 |

|

|

№ 7 |

4,5 ± 1,0 |

|

|

№ 8 |

||

|

№ 10 |

||

При проверке натяжения ремня последний должен пружинить.

4.8.3. В собранной клиноременной передаче должен быть одет полный комплект ремней одного типа, сечения и длины (см. табл. 3.13). Ремень не должен касаться дна канавки.

Натянутые ветви всех ремней должны быть на одной и той же стороне. В противном случае канавки шкивов должны быть проверены и, при необходимости, исправлены проточкой.

Натяжение ветви каждого ремня должно соответствовать указанному в табл. 4.3 с отклонениями -10 % и +20 %.

Контроль натяжения осуществляется грузом по величине прогиба ветви.

Таблица 4.3

Натяжение на одну ветвь ремня в покое

|

Z(0) |

А |

В (Б) |

С (В) |

Д (Г) |

||||||

|

Расчетные диаметры шкивов, мм |

63 - 80 |

90 и более |

90 - 112 |

125 и более |

125 - 160 |

180 и более |

200 - 224 |

250 и более |

315 |

355 и более |

|

Натяжение на одну ветвь ремня в покое, кг |

5,5 |

7,7 |

10,0 |

12,0 |

16,5 |

21 |

27,5 |

35 |

58 |

70 |

4.9. Соединение валов вентилятора и электродвигателя муфтами производится с учетом нижеприведенных требований.

4.9.1. Оси валов вентилятора и электродвигателя должны находиться на одной прямой.

Допускаемое радиальное и угловое смещение валов приведено в табл. 4.4.

Таблица 4.4

Допускаемое смещение валов

|

Допускаемое радиальное и угловое смещение валов для муфты |

||

|

фланцевой |

упругой втулочно-пальцевой |

|

|

До 8,34 (500) |

0,10 |

0,15 |

|

Св. 8,34 до 12,5 (500 - 750) |

0,08 |

0,10 |

|

Св. 12,5 до 25 (750 - 1500) |

0,06 |

0,08 |

|

Св. 25 (1500) |

0,04 |

0,06 |

4.9.2. Торцовая поверхность фланцевой полумуфты должна быть строго перпендикулярна к оси вала.

4.9.3. Между валами, соединенными упругой втулочно-пальцевой муфтой, должен быть выдержан зазор в пределах:

|

Æ вала св. 25 до 50 - 5 мм, |

|

² ² 55 ² 63 - 6 мм, |

|

² ² 63 ² 90 - 8 мм. |

4.10. Для уменьшения вибрации вентиляторы устанавливаются на пружинные виброизоляторы или, при установке на жесткое основание, под станину (раму) подкладывается листовая резина толщиной 20 - 25 мм; под гайки анкерных болтов подкладываются резиновые шайбы, а отверстия под болты делаются значительно большего диаметра, чтобы исключить контакт между рамой и болтами.

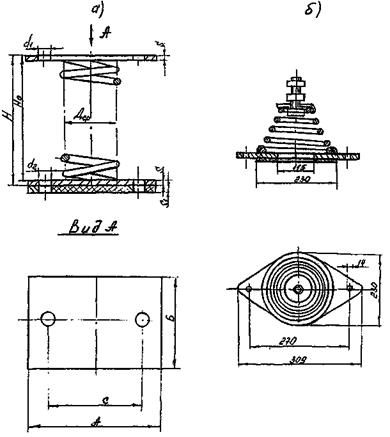

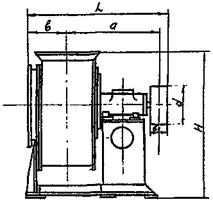

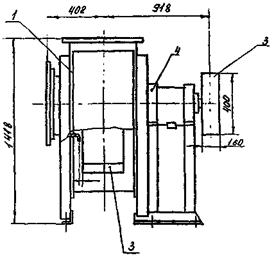

На рис. 4.3 приведены схемы, в табл. 4.5 - технические данные наиболее распространенных пружинных виброизоляторов.

Пружинные виброизоляторы

а) - тип ДО; б) - тип В76а

Рис. 4.3.

Таблица 4.5

Технические данные пружинных стальных виброизоляторов

(см. рис. 4.3)

Размеры в мм

|

Нагрузка, кг |

Н* |

Но* |

Деформация пружины под нагрузкой, мм |

d |

Dcp |

А |

D |

Б |

d1 |

d2 |

Масса, кг |

|||

|

рабочая |

предельная |

рабочая |

предельная |

|||||||||||

|

ДО-38 |

12,4 |

15,5 |

72 |

68 |

27 |

33,7 |

3 |

30 |

100 |

70 |

60 |

- |

- |

0,27 |

|

ДО-39 |

22,3 |

27,8 |

92 |

88 |

36 |

45,0 |

4 |

40 |

110 |

80 |

70 |

12 |

8,5 |

0,4 |

|

ДО-40 |

34,6 |

43,2 |

113 |

107 |

41,7 |

52,0 |

5 |

50 |

130 |

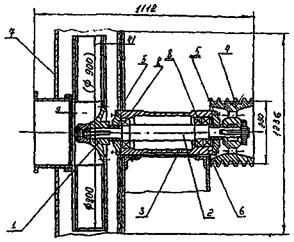

100 |