ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

СТЕКЛОПАКЕТЫ КЛЕЕНЫЕ

Правила и методы обеспечения качества продукции

EN 1279-6:2002

Glass in building - Insulating glass units - Part 6: Factory

production control and periodic tests

(MOD)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0 - 2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Институт стекла» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 041 «Стекло»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. № 946-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому региональному стандарту ЕН 1279-6:2002 «Стекло в строительстве - Стеклопакеты - Часть 6: Производственный контроль продукции и периодические испытания» (EN 1279-6:2002 «Glass in building - Insulating glass units - Part 6: Factory production control and periodic tests») путем изменения отдельных фраз (слов, ссылок), которые выделены в тексте курсивом. При этом в него не включены пункты А.5, А.6, А.7 приложения А, приложение Н, которые нецелесообразно применять в национальной стандартизации. В настоящий стандарт включены дополнительные по отношению к европейскому стандарту ЕН 1279-6:2002 требования, отражающие потребности национальной экономики Российской Федерации. В приложение С включен дополнительно метод испытаний используемого требования.

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

Сведения о соответствии ссылочных национальных стандартов европейским и международным стандартам, использованным в качестве ссылочных в примененном европейском стандарте, приведены в приложении ДА.

Содержание приложения С европейского регионального стандарта ЕН 1279-6:2002, не включенного в основную часть настоящего стандарта, приведено в дополнительном приложении ДБ.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р

54174-2010

(EH 1279-6:2002)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТЕКЛОПАКЕТЫ КЛЕЕНЫЕ

Правила и методы обеспечения качества продукции

Sealed insulating glass units. Rules and methods of products quality assurance

Дата введения- 2012 -07 -01

1 Область применения

Настоящий стандарт распространяется на стеклопакеты, определяет характеристики и методы испытаний стеклопакетов, обеспечивающих в течение времени эксплуатации:

-энергосбережение благодаря тому, что предотвращается существенное изменение коэффициента теплопередачи и солнечного фактора;

- охрану здоровья ввиду того, что предотвращается существенное изменение звукоизоляции и обзора;

- безопасность вследствие того, что предотвращается существенное изменение механической прочности.

Настоящий стандарт содержит дополнительные коммерчески значимые характеристики и также правила маркировки.

Для стекол с электропроводкой или электрическими схемами, например, для сигнализации или обогрева, данный стандарт применим, если разность электрических потенциалов проводки и земли менее 50 В переменного или 75 В постоянного тока.

Основной областью применения стеклопакетов является их установка в конструкции зданий и сооружений, таких как окна, двери, наружные стены, крыши и перегородки, где предотвращено попадание прямого ультрафиолетового излучения на кромки стеклопакетов.

Примечания

1 В случаях, если не обеспечена защита от попадания прямого ультрафиолетового излучения на кромки, например в системах остекления со структурным герметикой, должны соблюдаться дополнительные технические требования.

2 Стеклопакеты декоративного назначения не подпадают под действие настоящего стандарта.

Настоящий стандарт, связанный с другими стандартами на стеклопакеты, устанавливает правила и методы обеспечения качества продукции в приложениях А, В, С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 9001-2008 Системы менеджмента качества. Требования

ГОСТ Р 54172-2010 Стеклопакеты клееные. Метод оценки долговечности

ГОСТ Р 54173-2010 (ЕН 1279-4:2002) Стеклопакеты клееные. Методы определения физических характеристик герметизирующих слоев

ГОСТ Р 54175-2010 Стеклопакеты клееные. Технические условия

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 9805-84 Спирт изопропиловый. Технические условия

ГОСТ 12162-77 Двуокись углерода твердая. Технические условия

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверять действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 производственный контроль: Постоянный контроль продукции, осуществляемый изготовителем. Все элементы, требования и положения, принятые изготовителем, должны документироваться систематическим образом в виде отчетов и процедур. Система документирования производственного контроля способствует общему пониманию гарантий качества, а также обеспечивает достижение требуемых характеристик продукции и проверку эффективности производственного контроля.

3.2 информация от поставщика: Информация, основанная на периодических измерениях и на том факте, что поставщик использует систему обеспечения качества, которая гарантирует отсутствие существенных отклонений в результатах измерений (см. 5.2.6).

3.3 партия: Количество изделий непрерывного производства, которое может быть определено либо количеством (например: 5, 100, 3000) или произведено за определенный промежуток времени (например: один час, полдня, смена, один день).

3.4 периодические испытания: Серии испытаний для проверки постоянства соответствия продукции техническим требованиям.

3.5 стеклопакет: Объемные изделия, состоящие из двух или трех листов стекла, соединенных между собой по контуру с помощью дистанционных рамок и герметиков, образующих герметически замкнутые камеры, заполненные осушенным воздухом или другим газом.

Примечание - Системы являются пригодными, если дистанционная рамка и герметизация включены внутрь единой границы герметичной системы.

3.6 система: Стеклопакеты с общим профилем герметизации, материалами и компонентами герметизации кромки, указанные в описании системы. Стеклопакеты, имеющие одинаковую характеристику герметизации, например, показатель влагопроницаемости, уровень потери газа.

3.7 описание системы: Описание компонентов и герметизации стеклопакетов в терминах, существенных для идентификации, характеристики герметизации, например, показатель влагопроницаемости, уровень потери газа.

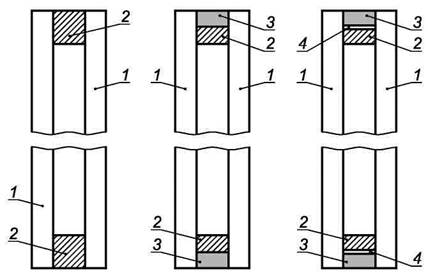

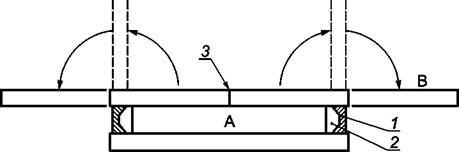

3.8 геометрия проникания: Геометрия той части герметизированного края стеклопакета, через которую происходит трансмиссия пара и газа. Например, см. рисунок 1.

Примечание - Для систем TPS-muna проникновение происходит сквозь систему в большей степени, чем через дистанционную рамку и герметизирующий слой.

Рисунок 1 - Пример геометрии проникания

3.9 межстекольное пространство: Промежуток между стеклами в стеклопакете.

3.10 соединительный угол: Место соединения дистанционной рамки.

3.11 осушенный воздух или газ: Воздух или другой газ с низким парциальным давлением воды, находящийся в межстекольном пространстве и исключающий риск конденсации.

3.12 влагопоглотитель: Вещество для понижения парциального давления воды внутри стекло-пакета.

3.13 герметизирующий слой: Нанесенный слой герметика, предназначенный для того, чтобы влагопроницаемость и проникновение газа между внутренней и внешней сторонами стеклопакета свести к минимуму, имеющий определенную механическую прочность, физическую и химическую стабильность.

3.14 лист стекла (стеклянный компонент): Один лист стекла.

3.15 место соединения: Участок, соединяющий части дистанционной рамки.

3.16 внутренний герметизирующий слой: Герметизирующий слой, который при применении контактирует с межстекольным пространством стеклопакета1).

1) В случае одинарного герметизирующего слоя в стеклопакете внутренний герметизирующий слой - то же самое, что и внешний герметизирующий слой.

3.17 внешний герметизирующий слой: Герметизирующий слой, который при применении контактирует с окружающей средой2)

2) В случае одинарного герметизирующего слоя внешний герметизирующий слой - то же самое, что и внутренний герметизирующий слой.

3.18 герметик: Органический материал, который после применения имеет достаточные механические свойства когезии и адгезии к стеклу и/или дистанционной рамке для использования в герметизирующих слоях. Для целей настоящего стандарта силиконовый герметик рассматривается как органический.

3.19 дистанционная рамка: Компонент, используемый для разделения стекол и контроля ширины пространства по торцу стеклопакета.

3.20 наружная конденсация: Конденсация, возникающая на листе стекла стеклопакета как снаружи помещения, так и изнутри помещения.

3.21 внутренняя конденсация: Конденсация, возникающая на листовом стекле в межстекольном пространстве стеклопакета.

3.22 абсолютный предел: Значение параметра, указанного в описании системы, которое при превышении требует корректирующих действий при изготовлении или перемещение продуктов производства для ремонта или уничтожения.

3.23 предел действия: Значение параметра, указанного в описании системы, которое при превышении требует корректирующих действий при изготовлении.

4 Гарантии качества и производственный контроль на предприятии-изготовителе

При соблюдении на предприятии-изготовителе требований ГОСТ Р ИСО 9001 гарантировано, что качество выпускаемой продукции соответствуют требованиям настоящего стандарта.

5 Требования к производственному контролю на предприятии-изготовителе

5.1 Организация

5.1.1 Ответственность и полномочия

Необходимо четко определить сферу ответственности, полномочий и взаимодействия всего персонала, вовлеченного в управление, осуществляющего проверку работ, влияющих на качество, в особенности для персонала, нуждающегося в организационной свободе действий для:

a) организации мероприятий, препятствующих возможности изготовления некачественных стекло-пакетов;

b) выявления и регистрации любых фактов, свидетельствующих о снижении качества стеклопакетов.

5.1.2 Представитель предприятия для осуществления надзора за производственным контролем на предприятии

На предприятии, изготавливающем стеклопакеты, должен быть назначен представитель данного предприятия, наделенный определенными полномочиями и имеющий соответствующий уровень знаний и опыта в отношении производства стеклопакетов. Представитель должен нести ответственность и осуществлять надзор за проведением производственного контроля и оценивать квалификации любой испытательной организации.

В сферу деятельности назначенного представителя также должно входить обеспечение гарантии того, что требования настоящего стандарта внедрены и поддерживаются.

5.1.3 Проверка управленческой деятельности

Система контроля производственного процесса должна проверяться через определенные интервалы времени старшим руководящим персоналом изготовителя, для обеспечения постоянства ее пригодности и эффективности относительно требований настоящего стандарта. Должна быть обеспечена сохранность отчетов о проведении таких проверок.

5.2 Система контроля качества

5.2.1 Общие положения

Изготовитель должен организовать и поддерживать в рабочем состоянии систему документирования в качестве средства, гарантирующего соответствие стеклопакетов требованиям настоящего стандарта. Требования, которые указаны ниже, должны соблюдаться.

5.2.2 Персонал

Изготовитель должен назначить сотрудников для приемки и контрольных испытаний продукции, которые будут проводиться до, во время и после завершения производственного процесса (например, для поставляемых материалов), или он может заключить договор с испытательной или контролирующей организацией.

5.2.3 Документация

Документация и процесс производства должны соответствовать производству и контролю стеклопакетов, а в руководстве обеспечения качества и связанной с ним документации должно быть представлено описание следующего:

a) назначения системы обеспечения качества и организационной структуры, ответственности и полномочий администрации, в особенности представителя предприятия, ответственного за производственный контроль на предприятии, касательно соответствия стеклопакетов требуемому уровню качества;

b) методов испытаний и проверки характеристик сырьевых и составляющих материалов или компонентов;

c) стеклопакетов, контроля производства и других методик, технологических процессов и систематических операций, которые будут использоваться;

d) проверок и испытаний, которые будут проводиться до, во время и после завершения производственного процесса, и частоты проведения таких проверок и испытаний;

e) мер для определения, хранения и использования отчетов о результатах проверок и испытаний;

f) отчетов о проведении испытаний в соответствии с настоящим стандартом;

g) мероприятий, предпринятых по контролю за изделиями, которые не соответствуют обусловленным требованиям;

h) документов о соответствии, представленных поставщиками.

Сохранность документации должна быть обеспечена в течение всего периода времени, обусловленного в руководстве по методам обеспечения качества. Отчеты могут быть зафиксированы на любом типе носителей информации, таких как бумажные или электронные средства хранения информации, например декларация о намерениях в соответствии с [7].

5.2.4 Испытательное оборудование

Испытательное оборудование для производственного контроля на предприятии должно быть аттестовано в соответствии с ГОСТ Р 8.568.

5.2.5 Проверка и испытания

Способ проведения проверки и испытаний зависит от конструкции стеклопакета. Описания различных процедур проведения проверок и испытаний представлены в приложениях А и В.

В приложении А дано подробное описание процедур проведения проверок и испытаний: требования и отчеты являются обязательными, тогда как периодичность проведения и методы проведения испытаний являются рекомендуемыми и, следовательно, указаны только в качестве информационных данных. Рекомендуемая периодичность проведения является вполне достаточной для производственных нужд. Если в приложении А нет описания схемы испытаний или, если используется другая процедура проведения испытания, то ее подробное описание должно быть представлено в руководстве по обеспечению качества.

В приложении В описаны периодические испытания и проверки.

В приложении С представлено описание испытания на точку росы.

В приложениях D, Е, F, G, J, К приведены описания испытаний, которые представлены в приложении А как рекомендуемые.

Объем проверок и испытаний поставляемых материалов (в приложении А содержатся таблицы, касающиеся контроля качества материалов) может быть уменьшен на основе использования договоров (контрактов), заключаемых между поставщиками и изготовителем стеклопакетов, при условии, что в контракте оговорена ссылка на настоящий стандарт и соответствующую таблицу приложения А.

В договор (контракт) по качеству должны быть включены положения о возможности проведения контрольных проверок производства поставщика.

Договора (контракты) на обеспечение качества должны также включать в себя документы, показывающие соответствие материалов необходимым требованиям, если они отвечают ГОСТ Р ИСО 9001. В этом случае объем проверок и испытаний для поставляемых материалов может быть уменьшен, чтобы избежать дублирования в проведении проверок и испытаний.

Там, где это обусловлено положениями договоров (контрактов), поставщики должны предоставлять отчеты о качестве материалов для оценки представителем заказчика в течение оговоренного периода.

6 Упаковка, транспортирование и хранение

Изготовитель должен организовать, оформить документально и постоянно придерживаться установленных процедур в отношении упаковки, транспортирования и хранения стеклопакетов. Такая процедура должна гарантировать обеспечение качества продукции.

Отдельно поставляемые или партии стеклопакетов должны четко определяться и отслеживаться по данным их производства. Для этой цели изготовитель должен организовать ведение регистрационных документов, и постоянно придерживаться установленной процедуры регистрации, оговоренной в соответствующих документах, и должен обеспечить соответствующую идентификационную маркировку стеклопакетов или их сопроводительных документов.

7 Подготовка персонала

Изготовитель должен организовать систему подготовки для всего персонала, исполнение должностных обязанностей которого оказывает влияние на качество стеклопакетов, и постоянно поддерживать ее функционирование. Осуществляющий специальные мероприятия персонал должен иметь соответствующий уровень квалификации, основанный на специальной подготовке и/или на достаточном опыте работы, в зависимости от выполняемых задач. Необходимо организовать процедуру регистрации подготовительных занятий.

Приложение А

(обязательное)

Проведение испытаний и проверок стеклопакетов

А.1 Общие сведения

Таблицы А.2 - А.4 относятся к определенной конструкции стеклопакетов. Если к модифицированной или новой конструкции стеклопакета невозможно точно подобрать таблицы, соответствующие технологии изготовления стеклопакетов, то в этом случае необходимо разработать соответствующие таблицы.

Таблицы включают в себя три раздела:

- контроль качества материалов;

- контроль производства;

- контроль качества стеклопакетов.

Вследствие характера используемых материалов, целесообразно проведение одновременно нескольких испытаний на линии. Это приемлемо при наличии достаточного контроля в системе, обеспечивающего смену/замену в случае неудовлетворительных испытаний.

Некоторые проверки на участке контроля продукции возможно и, следовательно, можно проводить в ходе производства (например, определение заданной толщины слоя герметика на внутренней стороне дистанционной рамки может быть проведено после размещения дистанционной рамки на стекле). В таких случаях, а также для предотвращения дублирования проверок документация по контролю производства должна содержать соответствующие инструкции.

Раздел 3 таблиц А.2 - А.4 по контролю качества стеклопакетов основывается на плане выборочного контроля. Этот план контроля является рекомендуемым (см. таблицу А.1). Применение этого плана или планов контроля с одинаковой статистической погрешностью по ГОСТ Р ИСО 2859-1 может быть использовано для прохождения периодической контрольной проверки, осуществляемой независимой контролирующей организацией.

Таблица А.1 - Рекомендуемый план выборочного контроля стеклопакетов (решение принимает изготовитель)

|

Количество образцов |

Максимальное число стеклопакетов, |

|

|

2-15 |

2 |

0 |

|

16-25 |

3 |

0 |

|

26-90 |

5 |

0 |

|

91-150 |

8 |

1 |

|

151-500 |

13 |

1 |

|

501-1200 |

20 |

2 |

|

1201-9999 |

32 |

3 |

Если во время контроля партии изделий или дневного объема производства выявленное число отклонений превышает ограничение по абсолютной величине, приведенное в описании системы [2], то все изделия партии или дневного объема производства должны пройти процедуру повторного контроля. Все изделия с параметрами, превышающими ограничение по абсолютной величине, следует исправить или изготовить заново. Решение принимает изготовитель.

А.2 Стеклопакеты, заполненные воздухом, с дистанционной рамкой и герметизированные органическим герметиком

Проведение проверок и испытаний относятся к стеклопакетам, заполненным воздухом, с дистанционной рамкой и герметизированные органическим герметиком (без использования бутила в качестве наружного герметика). На рисунке А.1 показан принцип устройства указанного стеклопакета.

1 -

влагопоглотитель; 2 - дистанционная рамка; 3 - перфорированные

отверстия; 4 - стекло;

5 - внутренний герметизирующий слой; 6 - внешний герметизирующий

слой

Рисунок А.1 - Принцип устройства герметизированного стеклопакета с дистанционной рамкой

Если специфика производственного процесса такова, что применение одной или более описанных процедур проверок или испытаний неприменимо или физически невыполнимо, то проведение упомянутых процедур должно быть отменено.

Необходимо своевременно проводить процедуры проверок и/или испытаний исходных материалов, чтобы обеспечить достаточный промежуток времени для принятия решения в случае выявления несоответствия материалов необходимым требованиям.

Испытание на содержание летучих органических соединений проводится только в том случае, если межстекольное пространство стеклопакета контактирует с материалом, выделяющим большое количество летучего соединения, что может вызвать конденсацию, а также, если в информационных данных поставщика нет подтверждения, что содержание летучих органических соединений не превышает определенного предела. Предел устанавливается на уровне, в полтора раза превышающем значение, обусловленное для содержания летучих органических соединений в материалах, используемых в строительстве, для образцов, подготовленных для испытания на точку росы, при условии, что для процедур испытаний применяются аналогичные режимы испытания. Значения параметров испытания на содержание летучих органических соединений представлены в приложении G. В таблице А.2 для испытаний на содержание летучих органических соединений, в графе «требования» необходимо читать «рекомендуемые пределы».

При проведения испытаний на точку росы испытание на содержание летучих органических соединений не проводится.

Требуемыми протоколами, указанными в таблицах, могут быть документы, такие как: документы на оформление продукции, производственные документы, регистрационные журналы и т. д., как это оговорено в процедурах по обеспечению качества стеклопакетов. Отказ от ведения регистрационных записей оправдан только в случае отсутствия рекламаций. В случае наличия рекламаций ведение регистрационных записей является обязательной процедурой.

Регулировка обрабатывающих станков и оборудования, используемого для изготовления стеклопакетов, подлежит регулярной проверке на соответствие заданным параметрам, обеспечивающим оптимальные результаты, и/или в соответствии с рекомендациями изготовителя или поставщика машин или оборудования, а также в случае выявления несоответствий.

Таблица А.2 - Проверка и испытания стеклопакетов, наполненных воздухом, с дистанционной рамкой и герметизированных органическим герметиком

|

Рекомендуемый метод (решение принимает производитель) |

Требование |

Рекомендуемая периодичность (решение принимает изготовителе/количество образцов |

Наличие протокола |

||||||

|

1 Контроль качества исходных материалов |

|||||||||

|

1.1 Стекло |

|||||||||

|

1.1.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.1.2 Идентификация (стекла/ стекло с покрытием, согласно нормативному документу) |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия |

Да |

|||||

|

1.1.3 Размеры (длина/ширина/ конфигурация, когда применимо) |

Измерение |

См. требования к поставляемой продукции |

Каждая партия, упаковка и толщина/1 |

Нет |

|||||

|

1.2 Дистанционная рамка |

|||||||||

|

1.2.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.2.2 Прямолинейность |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/2 |

Нет |

|||||

|

1.2.3 Размеры (высота, ширина) |

Измерение |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Да |

|||||

|

1.2.4 Конфигурация |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Нет |

|||||

|

1.2.5 Состояние поверхности |

Испытание на адгезию (см. приложение F) |

См. требования к поставляемой продукции |

Каждая партия/1 на тип |

Да |

|||||

|

1.2.6 Наличие перфорированных отверстий |

Визуальный |

См. требования к поставляемой продукции |

В смену минимум 1 и максимум 3 в день на тип |

Нет |

|||||

|

1.2.7 Нежелательные отверстия (если относится, например сварка по задней поверхности) |

Визуальный |

Нет отверстий |

2 из числа использованных в смену |

Да |

|||||

|

1.2.8 Содержание летучих органических соединений (если недоступна информация от поставщика) |

Потеря в массе |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Да |

|||||

|

1.3 Дистанционная лента |

|||||||||

|

1.3.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.3.2 Размеры |

Измерение |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Да |

|||||

|

1.3.3 Адгезия |

Испытание на адгезию (см. F.3) |

См. описание стеклопакета |

Каждая партия/2 на тип |

Да |

|||||

|

1.3.4 Содержание летучих органических соединений (если недоступна информация от поставщика) |

Потеря в массе |

См. описание стеклопакета |

Каждая партия/2 на тип |

Да |

|||||

|

1.4 Влагопоглотитель |

|||||||||

|

1.4.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.4.2 Эффективность: методика испытания должна быть согласована с поставщиком влагопоглотителя, например, определение DT |

См. приложение К |

Начальное содержание Н2О £ 3 % |

Каждая партия/1 |

Да |

|||||

|

1.5 Вставки |

|||||||||

|

1.5.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.5.2 Размеры |

Измерение |

См. требования к поставляемой продукции |

Каждая партия/2 на вид |

Да |

|||||

|

1.5.3 Содержание летучих органических соединений |

Потеря в массе |

См. описание стеклопакета |

Каждая партия/2 на тип |

Да |

|||||

|

1.6 Свинцовая лента |

|||||||||

|

1.6.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.6.2 Размеры |

Измерение |

См. требования к поставляемой продукции |

Каждая партия/2 |

Да |

|||||

|

1.6.3 Адгезия |

Испытание на адгезию (см. приложение J) |

См. описание стеклопакета |

Каждая партия/2 |

Да |

|||||

|

1.6.4 Содержание летучих органических соединений |

Потеря в массе |

См. описание стеклопакета |

Каждая партия/2 |

Да |

|||||

|

1.7 Герметики наружного герметизирующего слоя |

|||||||||

|

1.7.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.7.2 Срок годности при хранении |

Визуальный |

Спецификация поставщика |

Каждая партия/1 |

Нет |

|||||

|

1.7.3.а Адгезия к стеклу и к дистанционной рамке (кроме герметиков для структурного остекления) |

Проверка адгезии (см. F.3) |

См. F.3.3 |

Каждая партия/2 |

Да |

|||||

|

1.7.3.b Адгезия к стеклу (герметики для структурного остекления) |

Испытание на разрыв по ГОСТ Р 54173 |

[3] |

Каждая партия/2 |

Да |

|||||

|

1.7.4 Твердость |

Испытание на твердость (см. приложение Е) |

Контроль производства |

Каждая партия/2 на тип |

Да |

|||||

|

1.7.5 Содержание летучих органических соединений |

Потеря в массе |

См. описание стеклопакета |

Каждая партия/2 на тип |

Да |

|||||

|

1.8 Герметики внутреннего герметизирующего слоя |

|||||||||

|

1.8.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

1.8.2 Проникновение влаги (если нет информационных данных от поставщика) |

[4] |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Нет |

|||||

|

1.8.3 Содержание летучих органических соединений |

Потеря в массе |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Да |

|||||

|

9 Маркировочные материалы |

|||||||||

|

9.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

10 Масло для резки |

|||||||||

|

10.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

11 Жидкость для моечной машины |

|||||||||

|

11.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|||||

|

2 Контроль производства |

|||||||||

|

2.1 Резка стекла (если применяется) |

|||||||||

|

2.1.1 Тип стекла |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

|||||

|

2.1.2 Качество резки |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

|||||

|

2.1.3 Размеры |

Измерение |

См. требования к поставляемой продукции |

1 лист на линию в смену |

Да |

|||||

|

2.1.4 Толщина |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

|||||

|

2.1.5 Удаление покрытия |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

|||||

|

2.2 Эффективность мойки |

|||||||||

|

2.2.1 Остатки смазки от резки |

Визуальный |

Нет видимых загрязнений |

Непрерывно |

Нет |

|||||

|

2.2.2 Поверхности стекла (сухая и чистая) |

Визуальный |

Нет видимых загрязнений |

Непрерывно |

Нет |

|||||

|

2.3 Дистанционная рамка |

|||||||||

|

2.3.1 Размеры в соответствии с размерами стекла |

Измерение |

См. описание стеклопакета |

В смену/1 рамка |

Да |

|||||

|

2.3.2 Заполнение влагопоглотителем (количество) |

Измерение |

См. описание стеклопакета |

В смену/1 на тип |

Да |

|||||

|

2.3.3 Загрязнения |

Визуальный |

См. описание стеклопакета |

В смену/1 на тип |

Нет |

|||||

|

2.3.4 Качество гибки |

Визуальный |

- |

Непрерывно |

Нет |

|||||

|

2.3.5 Места соединений |

Визуальный |

См. описание стеклопакета |

Непрерывно |

Нет |

|||||

|

2.3.6 Установка рамки на стекло |

Визуальный |

- |

Непрерывно |

Нет |

|||||

|

2.4 Дистанционная лента |

|||||||||

|

2.4.1 Нанесение |

Визуальный |

См. описание стеклопакета |

Непрерывно |

Нет |

|||||

|

2.5 Влагопоглотитель (извлеченный из дистанционной рамки непосредственно перед герметизацией стеклопакета) |

|||||||||

|

2.5.1 Эффективность: метод испытания должен быть согласован с поставщиком влагопоглотителя, например, определение DT |

См. приложение К |

Начальное содержание H2O £ 3 % |

В смену/1 |

Да |

|||||

|

2.6 Внутренний герметизирующий слой (если используется) |

|||||||||

|

2.6.1 Непрерывность |

Визуальный |

См. описание стеклопакета |

Непрерывно |

Нет |

|||||

|

2.6.2 Непрерывность герметика в углах |

Визуальный |

См. описание стеклопакета |

Непрерывно |

Нет |

|||||

|

2.6.3 Именение профиля герметика |

Визуальный |

См. описание стеклопакета |

Непрерывно |

Нет |

|||||

|

2.6.4 Загрязнения в области склеивания |

Визуальный |

См. описание стеклопакета |

Непрерывно |

Нет |

|||||

|

2.6.5 Расход внутреннего герметика |

Измерение |

См. описание стеклопакета |

Каждый день |

Да |

|||||

|

2.7 Герметики внешнего герметизирующего слоя |

|||||||||

|

2.7.1 Адгезия (кроме герме-тиков для структурного остекления) |

См. приложение F (проверка на адгезию, если возможно) |

В день и, по крайней мере, на партию/1 |

Да |

||||||

|

2.7.2 Адгезия (герметики для структурного остекления) |

Испытание на разрыв по ГОСТ Р 54173 |

[3]. См. указание по герметизации |

В смену/2 |

Да |

|||||

|

2.7.3 Пропорции смешивания |

См. спецификацию на оборудование и на герметики |

См. спецификацию герметиков |

См. руководство по качеству |

Да |

|||||

|

2.7.4 Тщательность смешивания |

Контроль смешивания (см. приложение D) |

Нет разводов |

В смену /1 |

Нет |

|||||

|

2.7.5 Воздушные включения |

- |

Нет воздушных включений |

- |

Да |

|||||

|

2.7.6 Твердость |

Испытание на твердость (см. приложение Е) |

См. описание продукта |

В смену/2 |

Да |

|||||

|

2.7.7 Загрязняющие вещества |

Визуальный |

См. требования к поставляемой продукции |

Каждый контейнер |

Нет |

|||||

|

3 Контроль качества стеклопакетов |

|||||||||

|

3.1 Внутренний герметизирующий слой (если используется) |

|||||||||

|

3.1.1 Размеры |

Измерение |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.1.2 Обнаружение превышения допусков |

Визуальный |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.2 Внешний герметизирующий слой |

|||||||||

|

3.2.1 Размеры |

Измерение |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.2.2 Обнаружение превышения допусков |

Визуальный |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.3 Составляющие стекла или тип используемого стекла |

Визуальный |

См. маркировку |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.4 Размеры стеклопакета (длина и ширина) |

Измерение |

См. соответствующую спецификацию |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.5 Дефекты стекла |

Визуальный |

См. внутренний стандарт качества |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.6 Хранение |

Визуальный |

См. описание продукта |

Раз в смену |

Нет |

|||||

|

3.7 Маркировка |

Визуальный |

См. описание продукта |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.8 Отклонение от плоскостности (сразу же после герметизации стеклопакета) |

Визуальный |

Отсутствие видимого отклонения |

План выборочного контроля (см. таблицу А.1) |

Да |

|||||

|

3.9 Точка росы |

См. приложение С |

Отсутствие видимого запотевания |

Раз в месяц или чаще, если необходимо. При изменении соответствующего компонента |

Да |

|||||

А.3 Газонаполненные стеклопакеты

Перечисленные в таблицах А.3, А.3а процедуры проверок и испытаний относятся к газонаполненным стеклопакетам и являются дополнительными к процедурам, перечисленным в таблице А.2 для стеклопакетов, заполненных воздухом.

Если специфика производственного процесса исключает возможность или делает неэффективной одну или более процедур проверок или испытаний, то упомянутые процедуры не проводятся.

Необходимо своевременно проводить процедуры проверок и/или испытаний сырьевых материалов, чтобы обеспечить достаточный промежуток времени для соответствующего реагирования в случае выявления несоответствия материалов необходимым требованиям.

Требуемыми протоколами, которые указаны в таблицах А.3, А.3а, могут быть документы: на оформление продукции, производственные документы, регистрационные журналы и т. д., как это оговорено в документах по обеспечению качества стеклопакетов. Отказ от ведения регистрационных записей оправдан только в случае отсутствия рекламаций. В случае наличия рекламаций ведение регистрационных записей является обязательной процедурой.

Регулировка обрабатывающих станков и оборудования, используемого для изготовления стеклопакетов, подлежит регулярной проверке на соответствие заданным параметрам, обеспечивающим оптимальные результаты, и/или в соответствии с рекомендациями изготовителя или поставщика машин или оборудования, а также в случае выявления несоответствий.

Перед первым использованием в производстве метод определения концентрации газа, включая использование оборудования и процедур, описанных в руководстве контроля качества, должен пройти калибровку с использованием соответствующего лабораторного оборудования.

Если на предприятии производится смешивание газа, то перед первым применением смесительное и заливочное оборудования должны быть проверены с помощью соответствующего лабораторного оборудования.

Таблица А.3 - Проверка и испытания газонаполненных стеклопакетов

|

Рекомендуемый метод (решение принимает производитель) |

Требование |

Рекомендуемая периодичность (решение принимает изготовителе/количество образцов |

Наличие протокола |

|

|

1 Контроль качества материалов |

||||

|

1.1 Материалы для закрытия отверстий, используемых для заполнения газом |

||||

|

1.1.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|

1.2 Газ или газовая смесь |

||||

|

1.2.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

|

2 Контроль производства |

||||

|

2.1 Заполнение газом |

||||

|

2.1.1 Тип газа или газовой смеси при поставке в таком виде с указанием даты истечения срока |

Визуальный |

См. описание продукта |

В смену, на тип и смесь/1 |

Да |

|

2.1.2 Работа системы заполнения |

Настройка оборудования |

См. руководство изготовителя |

В смену/1 |

Нет |

|

2.1.3 Регулирование газовой смеси: контроль параметров оборудования |

Визуальный |

См. руководство изготовителя |

В смену/1 раз |

Да |

|

В ходе периодической проверки концентрации газа (см. приложение В) |

||||

|

2.1.4 Закрытие отверстия, используемого при операции наполнения газом (если используется) |

Визуальный |

См. описание стеклопакета |

Непрерывно |

Нет |

Таблица А.3а - Контроль качества газонаполненных стеклопакетов

|

Проверка или испытание. Может заменить периодическую проверку концентрации газа (см. приложение В), если точность измерений такая же, как при исходных испытаниях в соответствии с [5] |

Рекомендуемый метод (решение принимает изготовитель) |

Требование (допуски - в % от абсолютного значения) |

Рекомендуемая периодичность (решение принимает изготовитель) |

Наличие |

|

Концентрация газа: с, |

Измерение |

сi = сi,o (+10 %, - 5 %) и максимум 10 % стеклопакетов, отобранных за пять рабочих дней сi = сi,o (+ 20 %, - 10 %) |

1 на 1000 стеклопакетов при минимуме 3 шт./день, или 1шт./день при производительности менее 100 стеклопакетов/ день |

Да |

|

Концентрация газовой смеси: ct |

ct = (Sсi,o) (+ 10 %, - 5 %) и максимум 10 % стеклопакетов, отобранных за пять рабочих дней ct = (Sci,o) (+ 20 %, - 10 %) |

|||

|

Концентрация каждого газа в смеси: сс |

Измерение |

См. В.4.1 |

См. В.2 |

Да |

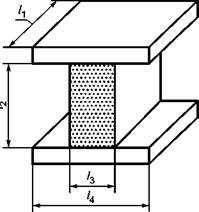

А.4 Стеклопакеты, заполненные воздухом, герметизированные или включающие дистанционную рамку из органического герметика, содержащую влагопоглотитель

Проверки и испытания, указанные в таблице А.4, относятся к стеклопакетам, заполненных воздухом, герметизированными органическим герметикой (без использования термоплавкого бутила в качестве наружного герметика), при этом герметизирующий слой содержит влагопоглотитель или включает в свой состав дистанционную рамку из органического герметика, содержащую влагопоглотитель, как показано на рисунке А.2.

1 - стекло; 2

- герметизирующий слой с влагопоглотителем; 3 - наружный герметизирующий

слой

без влагопоглотителя; 4 - непроницаемый барьер

Рисунок

А.2 - Три принципиальные схемы конструкции стеклопакетов, герметизированных

или включающих, органическую дистанционную рамку, содержащую влагопоглотитель

Если производственный процесс таков, что одна или более из перечисленных проверок или испытаний неприменимы или физически невозможны, то указанные проверки или испытания не проводятся.

Необходимо своевременно проводить процедуры проверок и/или испытаний сырьевых материалов, чтобы обеспечить достаточный промежуток времени для принятия решений в случае выявления несоответствия материалов нормативным требованиям.

Испытание на содержание летучих органических соединений проводится только в том случае, если полость стеклопакета контактирует с материалом, выделяющим большое количество летучего соединения, что может вызвать конденсацию, а также, если в информационных данных поставщика нет подтверждения, что содержание летучих органических соединений не превышает определенного предела. Предел устанавливают на уровне, в полтора раза превышающем значение, обусловленное для содержания летучих органических соединений в материалах, используемых в строительстве, для образцов, подготовленных для испытания на точку росы, при условии, что для процедур испытаний применяются аналогичные режимы испытания. Значения параметров испытания на содержание летучих органических соединений представлены в приложении G. Относительно данных таблицы А.4 для испытаний на содержание летучих органических соединений, в графе «Требования» необходимо читать «рекомендуемые пределы». В случае проведения испытаний на точку росы испытание на содержание летучих органических соединений не проводится.

Требуемыми протоколами, которые указаны в таблице А.4, могут быть любые документы: на оформление продукции, производственные документы, регистрационные журналы и т. д., как это оговорено в документах по обеспечению качества стеклопакетов. Отказ от ведения регистрационных записей оправдан только в случае отсутствия рекламаций. В случае наличия рекламаций ведение регистрационных записей является обязательной процедурой.

Регулировка обрабатывающих станков и оборудования, используемого для изготовления стеклопакетов, подлежит постоянной проверке на соответствие заданным параметрам, обеспечивающим оптимальные результаты, и/или в соответствии с рекомендациями изготовителя или поставщика машин или оборудования, а также в случае, когда выявляется несоответствие.

Таблица А.4 - Проверка и испытания стеклопакетов, заполненных воздухом и герметизированных или включающих, органическую дистанционную рамку, содержащую влагопоглотитель

|

Рекомендуемый метод (решение принимает производитель) |

Требование |

Рекомендуемая периодичность (решение принимает изготовителе/количество образцов |

Наличие протокола |

|||||||||||

|

1 Контроль качества материалов |

||||||||||||||

|

1.1 Стекло |

||||||||||||||

|

1.1.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

1.1.2 Идентификация (стекло/ стекло с покрытием, согласно соответствующим стандартам) |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия |

Да |

||||||||||

|

1.1.3 Размеры (длина/ширина/ форма, если применимо) |

Измерение |

См. требования к поставляемой продукции |

Каждая партия, упаковка и толщина/1 |

Нет |

||||||||||

|

1.2 Дистанционная рамка, содержащая влагопоглотитель |

||||||||||||||

|

1.2.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

1.2.2 Целостность |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/2 |

Нет |

||||||||||

|

1.2.3 Размеры (если требуется) |

Измерение |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Да |

||||||||||

|

1.2.4 Эффективность влаго-поглотителя: метод испытаний должен быть в соответствии с поставленным материалом дистанционной рамки |

См. приложение К |

См. описание стеклопакета |

Каждая партия/2 на тип |

Да |

||||||||||

|

1.2.5 Срок годности при хранении |

Визуальный |

См. описание продукта |

Каждая партия/1 |

Да |

||||||||||

|

1.2.6 Адгезия (при отсутствии внешнего герметика) |

Испытание |

Контроль производства |

Каждая партия/2 на тип |

Да |

||||||||||

|

1.2.7 Содержание летучих органических соединений (при отсутствии информации от поставщика) |

Потеря в массе |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Да |

||||||||||

|

1.3 Вставки |

||||||||||||||

|

1.3.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

1.3.2 Размеры |

Измерение |

См. требования к поставляемой продукции |

Каждая партия/2 на тип |

Да |

||||||||||

|

1.3.3 Содержание летучих органических соединений (при отсутствии информации от поставщика) |

Потеря в массе |

См. описание стеклопакета |

Каждая партия/2 на тип |

Да |

||||||||||

|

1.4 Свинцовая полоса |

||||||||||||||

|

1.4.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

1.4.2 Размеры |

Измерение |

См. требования к поставляемой продукции |

Каждая партия/2 |

Да |

||||||||||

|

1.4.3 Адгезия |

Испытание (см. приложение К) |

См. описание стеклопакета |

Каждая партия/2 |

Да |

||||||||||

|

1.4.4 Содержание летучих органических соединений (при отсутствии информации от поставщика) |

Потеря в массе |

См. описание стеклопакета |

Каждая партия/2 |

Да |

||||||||||

|

1.5 Герметики внешнего герметизирующего слоя |

||||||||||||||

|

1.5.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

1.5.2 Срок годности при хранении |

Визуальный |

Спецификация поставщика |

Каждая партия/1 |

Нет |

||||||||||

|

1.5.3 Адгезия к стеклу (не требуется для конструкционных уплотнителей) |

Испытание на адгезию (см. пункт F.3) |

См. F.3.3 |

Каждая партия/1 |

Да |

||||||||||

|

1.5.4 Адгезия к стеклу (торцевое уплотнение для конструкционных целей) |

Испытание по ГОСТ Р 54173 |

[3] |

Каждая партия/2 |

Да |

||||||||||

|

1.5.5 Твердость |

- |

Контроль производства |

Каждая партия/2 |

Да |

||||||||||

|

1.5.6 Содержание летучих органических соединений |

Потеря в массе |

См. описание стеклопакета |

Каждая партия/2 |

Да |

||||||||||

|

1.6 Маркировочные материалы |

||||||||||||||

|

1.6.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

1.7 Масло для резки |

||||||||||||||

|

1.7.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

1.8 Жидкость для моечной машины |

||||||||||||||

|

1.8.1 Упаковка и маркировка |

Визуальный |

См. требования к поставляемой продукции |

Каждая партия/1 |

Нет |

||||||||||

|

2 Контроль производства |

||||||||||||||

|

2.1 Резка стекла (если применяется) |

||||||||||||||

|

2.1.1 Тип стекла |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

||||||||||

|

2.1.2 Качество резки |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

||||||||||

|

2.1.3 Размеры |

Измерение |

См. требования к поставляемой продукции |

1 лист в смену и на линию |

Да |

||||||||||

|

2.1.4 Толщина |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

||||||||||

|

2.1.5 Удаление покрытия |

Визуальный |

См. требования к поставляемой продукции |

Непрерывно |

Нет |

||||||||||

|

2.2 Эффективность мойки |

||||||||||||||

|

2.2.1 Остатки смазки от резки |

Визуальный |

Отсутствие видимого загрязнения |

Непрерывно |

Нет |

||||||||||

|

2.2.2 Поверхности стекла (сухая и чистая) |

Визуальный |

Отсутствие видимого загрязнения |

Непрерывно |

Нет |

||||||||||

|

2.3 Дистанционная рамка, содержащая влагопоглотитель |

||||||||||||||

|

2.3.1 Непрерывность |

Визуальный |

См. описание продукта |

Непрерывно |

Нет |

||||||||||

|

2.3.2 Равномерность |

Визуальный |

См. описание продукта |

Непрерывно |

Нет |

||||||||||

|

2.3.3 Положение относительно кромки стекла |

Визуальный |

См. описание продукта |

Непрерывно |

Нет |

||||||||||

|

2.3.4 Загрязнения в области склеивания (если применимо) |

Визуальный |

См. описание продукта |

Непрерывно |

Нет |

||||||||||

|

2.3.5 Места соединений |

Визуальный |

См. описание продукта |

Непрерывно |

Нет |

||||||||||

|

2.3.6 Замыкание в последнем соединении |

Визуальный |

См. описание продукта |

Непрерывно |

Нет |

||||||||||

|

2.3.7 Контроль размеров (если применимо) |

Измерение |

См. описание продукта |

В смену и на тип/1 |

Да |

||||||||||

|

2.3.8 Масса вытесненного герметика (если применимо) |

Измерение |

См. описание продукта |

В смену и на тип/1 |

Да |

||||||||||

|

2.3.9 Эффективность влагопоглотителя (метод испытания должен быть согласован с изготовителем дистанционной рамки) |

См. приложение К |

См. описание продукта |

В смену/1 |

Да |

||||||||||

|

2.3.10 Температура нанесения (если применимо) |

Измерение |

См. описание продукта |

В смену/1 |

Да |

||||||||||

|

2.3.11 Адгезия к стеклу (кроме герметиков для структурного остекления) |

См. приложение F |

См. описание продукта |

В смену/1 |

Да |

||||||||||

|

2.3.12 Адгезия на стекле (герметики для структурного остекления) |

Испытание по ГОСТ Р 54173 |

[3] |

Каждая партия/2 |

Да |

||||||||||

|

2.4 Подрессовка |

||||||||||||||

|

2.4.1 Температура в прессе (если применимо) |

Измерение |

См. описание продукта |

Непрерывно |

Нет |

||||||||||

|

2.4.2 Толщина стеклопакета |

Измерение |

См. требования к поставляемой продукции |

В смену/2 |

Нет |

||||||||||

|

2.5 Внешний герметизирующий слой |

||||||||||||||

|

2.5.1 Адгезия |

См. приложение F (испытание на адгезию, если возможно) |

См. описание продукта |

В день и, по крайней мере, на партию/1 |

Да |

||||||||||

|

2.5.2 Коэффициент смешивания |

См. спецификацию на оборудование и герме-тик |

См. спецификацию на герметик |

См. руководство по качеству |

Да |

||||||||||

|

2.5.3 Тщательность смешения |

Проверка смешивания (см. приложение D) |

Отсутствие разводов |

В смену/1 |

Да |

||||||||||

|

2.5.4 Воздушные включения (при операции смешивания см. 5.3) |

- |

Отсутствие воздушных включений |

- |

Нет |

||||||||||

|

2.5.5 Твердость |

Испытание на твердость (см. приложение Е) |

См. описание продукта |

В смену/2 |

Да |

||||||||||

|

2.5.6 Загрязняющие вещества |

Визуальный |

См. требования к поставляемой продукции |

Каждая бочка |

Нет |

||||||||||

|

3 Контроль качества изделий |

||||||||||||||

|

3.1 Дистанционная рамка из органического материала, содержащая влагопоглотитель |

||||||||||||||

|

3.1.1 Размеры и расположение |

Измерение |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.1.2 Обнаружение превышения допусков |

Визуальный |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.2 Наружный герметизирующий слой (если применяется) |

||||||||||||||

|

3.2.1 Размеры |

Измерение |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.2.2 Обнаружение превышения допусков |

Визуальный |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.3 Составляющие стекла или тип используемого стекла |

Измерение |

См. маркировку |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.4 Размеры стеклопакета |

Измерение |

См. соответствующую спецификацию |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.5 Дефекты стекла |

Визуальный |

См. внутренний стандарт качества |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.6 Хранение |

Визуальный |

См. описание стеклопакета |

В смену/1 |

Нет |

||||||||||

|

3.7 Маркировка |

Визуальный |

См. описание стеклопакета |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.8 Отклонение от плоскостности (сразу же после герметизации стеклопакета) |

Визуальный |

Отсутствие видимого отклонения |

План выборочного контроля (см. таблицу А.1) |

Да |

||||||||||

|

3.9 Точка росы |

См. приложение С |

Отсутствие видимого запотевания |

Раз в месяц или чаще, если необходимо. При изменении соответствующего компонента |

Да |

||||||||||

Приложение В

(обязательное)

Периодические испытания и проверки

B.1 Общие сведения

Целью периодических, нечасто повторяемых испытаний и проверок, является установить, что производственный контроль продукции способен обеспечить эффективность производства так, чтобы характеристики продукции соответствовали техническим требованиям и также экономически обоснованному сроку эксплуатации стеклопакетов посредством:

- подтверждения постоянства характеристик герметичности в ходе всего процесса производства: визуальный контроль герметизирующих слоев определенного количества образцов стеклопакетов;

- подтверждения условия, что показатель влагопроницаемости не превышен: кратковременное климатическое испытание с использованием образцов, которые были выбраны для визуального контроля;

- если требуется подтверждение, что норма утечки газа не превышена: испытание на газопроницаемость через мембрану герметика или в случае газопроницаемости дистанционной рамки, или мембрана изготовлена из того же материала, что и дистанционная рамка. Это испытание не проводится при наличии доступной информации от поставщика;

- обеспечения концентрации отдельных газов или газовых смесей.

B.2 Частота проведения периодических испытаний и проверок

При запуске производства или в случае внутреннего контроля производства периодические испытания и проверки необходимо проводить не реже двух раз в год при условии отсутствия изменения применяемых материалов. Если результаты четырех последовательно проведенных контрольных испытаний подтверждают соответствие требуемым характеристикам, то частоту проверок снижают до одного раза в год.

Если предприятие уже работает с посторонним контролем начальная частота проверок должна составлять один раз в год, при условии отсутствия изменения применяемых материалов.

При изменении применяемых материалов периодические испытания следует повторить в соответствии с В.4. Если испытание на влагопроницаемость совпадает по времени с очередным периодическим испытанием, то дублирование нецелесообразно.

В случае невыполнения требований периодическое испытание следует повторить в течение месяца, а затем вернуться к практике проведения испытаний два раза в год.

B.3 Соответствие размеров герметизирующих слоев, указанных в описании системы

B.3.1 Технические требования

Размеры герметизирующих слоев пяти стеклопакетов, выбранных произвольным образом, считаются подтвержденными соответствию описания системы изготовителя, если отклонения от описания встречаются не более чем у одного стеклопакета.

B.3.2 Визуальный контроль: отбор образцов и испытания

Выбирают произвольным образом пять стеклопакетов, которые находятся в состоянии готовности к отгрузке, из помещения для хранения. Размеры стеклопакетов должны с максимально возможной точностью соответствовать 500×500 мм, но не менее, а ширина дистанционной рамки должна с максимально возможной точностью соответствовать 12 мм.

Контролируют и записывают размеры герметизирующих слоев на всех стеклопакетах до начала проведения кратковременного климатического испытания, включая ширину дистанционной рамки, и после испытания на двух образцах.

B.4 Показатель влагопроницаемости

Произвольно выбранные, как это описано в В.3.2, и подвергнутые кратковременным климатическим испытаниям стеклопакеты должны иметь показатель влагопроницаемости I, не более Iср. Показатель влагопроницаемости Iср равен значению, измеренному при проведении начальных кратковременных климатических испытаний, увеличенному на 2,5 % или 0,025 (в зависимости от того, что применимо), показанную в это же время влагопроницаемость при начальных долговременных испытаниях определяют в соответствии с ГОСТ Р 54172.

Разбившееся стекло не является отрицательным результатом испытаний.

Если одновременно с начальными долговременными испытаниями на влагопроницаемость начальные кратковременные испытания не проводятся, то стеклопакеты, произвольно отобранные в соответствии с В.3.2 и прошедшие климатические испытания, как описано в В.4.2, должны иметь показатель влагопроницаемости I не более 8,5 % или 0,085, в зависимости от того, выражается ли он в процентах или в частях.

Для газонаполненных стеклопакетов, общая концентрация газа ct и отдельных газов при использовании смеси сс должна замеряться на трех стеклопакетах, не подвергавшихся климатическим испытаниям, и должна составлять для каждого стеклопакета ct = ci,0 (+ 10 %, - 5 %) или сс = сi,0 (+ 10 %, - 5 %).

В.4.2 Кратковременное климатическое испытание: процедура отбора образцов и испытания

B.4.2.1 Испытание проводится аналогично долговременным испытаниям на влагопроницаемость, по ГОСТ Р 54172 со следующими изменениями.

B.4.2.2 Стеклопакеты для испытаний номера, от 1 до 5, отобраны для визуального контроля, в соответствии с В.4.1. Стеклопакеты следует обозначать в соответствии с таблицей В.1.

Таблица В.1 - Обозначение стеклопакетов при проведении испытания

|

Вид испытания |

|

|

2 и 4 |

Стеклопакеты для измерения начального влагосодержания Ti и концентрации газа сi, если применимо |

|

1 и 5 |

Стеклопакеты для выдержки в климатической камере и измерение конечного содержания влаги Tf во влагопоглотителе |

|

3 |

Запасной стеклопакет: - для измерения стандартного содержания влаги влагопоглотителя Тс, если необходимо; - определения концентрации газа сi, если применимо |

B.4.2.3 Проведение испытания: испытание остается прежним, за исключением уменьшенного числа образцов.

B.4.2.4 Климатические условия в камере: выдержать образцы в течение трех недель при постоянных климатических условиях по ГОСТ Р 54172.

B.4.2.5 Точность результатов испытания оценивается как ± 0,045, когда I представлена в долях.

B.5 Норма утечки газа

При наличии информации поставщика о газопроницаемости, периодические испытания при производстве газонаполненных стеклопакетов не проводят.

Необходимо периодически замерять концентрацию газа.

B.6 Протокол испытания и проверки

В протоколе испытания должна быть дана подробная оценка проведенному испытанию и должны содержаться следующие краткие данные:

|

Название организации, проводившей испытание, ее адрес и логотип. Краткое изложение отчета №.............. Дата............................. Стеклопакеты - Результаты периодических испытаний по ГОСТ Р 54174-2010 (для получения полной информации см. отчет о проведении испытания) Компания: Наименование……………………………………………………………….. Адрес ...................................................................................................... …………………………………………………………………………… …………………………………………………………………………… …………………………………………………………………………… Предприятие: Наименование……………………………………………………………. Адрес ...................................................................................................... …………………………………………………………………………… …………………………………………………………………………… …………………………………………………………………………… Описание системы, номер документа:………………………………………………….. Наименование продукции:………………………………………………………………. Образцы соответствуют требованиям периодических испытаний и проверок: ДА|НЕТ (ненужное зачеркнуть) Примечание - Сравнение показателей влагопроницаемости стеклопакетов различного вида нецелесообразно

|

|

|

____________________ личная подпись |

__________________________ инициалы, фамилия |

Приложение С

(обязательное)

Проведение испытания на точку росы

С.1 Сущность метода

Метод основан на охлаждении участка стекла стеклопакета и последующей проверке появления конденсата (инея) на внутренней поверхности стекла на этом участке.

С.2 Отбор образцов

Испытания проводят на образцах стеклопакетов размером не менее 500×500 мм.

Допускается проводить испытания на готовых стеклопакетах.

С.3 Испытательное оборудование, средства измерений и расходные материалы

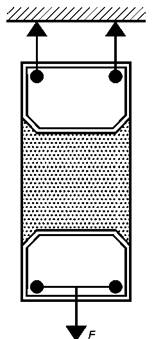

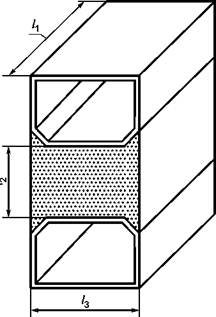

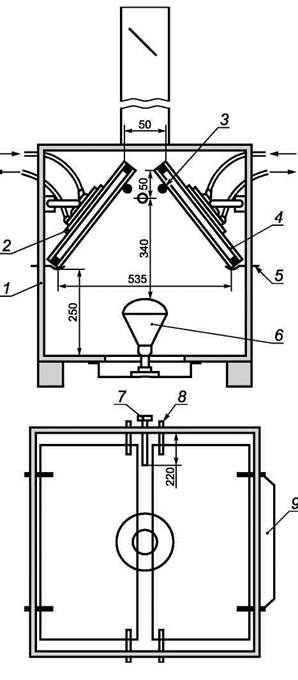

Точку росы контролируют, используя микрохолодильник, обеспечивающий заданный температурный режим испытаний, или прибор для контроля точки росы. Схема прибора для контроля точки росы показана на рисунках С.1 и С.2.

Для проведения испытаний с помощью прибора для контроля точки росы необходимы:

- термометр стеклянный по ГОСТ 28498 с погрешностью измерения не более 2 ºС или другой прибор измерения температуры с соответствующей настоящему стандарту погрешностью измерения, при условии, что он выдерживает воздействие агрессивных сред (ацетон);

- двуокись углерода твердая по ГОСТ 12162 или сжиженный углекислый газ по нормативным документам;

спирт изопропиловый по ГОСТ 9805;

ацетон технический по ГОСТ 2768;

секундомер по нормативным документам;

фонарь карманный или другой источник света напряжением не более 12 В.

1 - теплоизоляция;

2 - ацетон или изопропиловый спирт; 3 - термометр;

4 - держатель; 5 - твердая двуокись углерода; 6 - корпус

Рисунок С.1 - Схема прибора для контроля точки росы

1 - ацетон

или изопропиловый спирт; 2 - ручка; 3 - термометр; 4 - подвижная

пластина узла подвески;

5 - контактная латунная пластина; 6 - твердая двуокись углерода; 7

--корпус медный; 8 - теплоизоляция

Рисунок С.2 - Схема прибора с контактной латунной пластиной для контроля точки росы

С.4 Проведение испытания

Точку росы внутри стеклопакета контролируют не ранее чем через сутки после его изготовления.

С.4.1 При определении точки росы с помощью микрохолодильника испытания проводят в соответствии с Инструкцией по эксплуатации микрохолодильника.

Стеклопакет располагают горизонтально. Ацетоном очищают стекло в месте контроля на расстоянии не менее 100 мм от кромки стеклопакета. Очищенную поверхность стекла и контактную пластину микрохолодильника смачивают тампоном, пропитанным ацетоном. Прижимают микрохолодильник пластиной к смоченному участку так, чтобы был обеспечен плотный контакт. Время контакта микрохолодильника со стеклопакетом, в зависимости от толщины листа стекла в стеклопакете, должно соответствовать времени, указанному в таблице С.1.

Таблица С.1 - Время контакта со стеклом

|

Время контакта, мин, не менее |

|

|

До 5включ. |

4 |

|

Св. 5 » 10 » |

6 |

|

» 10 |

10 |

По истечении указанного времени микрохолодильник снимают. Охлажденный участок протирают тампоном, смоченным ацетоном. Включают источник света, и визуально проверяют наличие конденсата (инея) на внутренней поверхности охлажденного участка стекла.

В двухкамерных стеклопакетах измерение точки росы проводят на обеих сторонах поверхности стеклопакета.

С.4.2 Определение точки росы с помощью прибора контроля точки росы

Стеклопакет располагают горизонтально, если используют прибор для контроля точки росы, как показано на рисунке С.1, или вертикально, если используют прибор для контроля точки росы, как показано на рисунке С.2.

Прибор заполняют ацетоном или изопропиловым спиртом с постепенным добавлением мелких кусочков двуокиси углерода. При использовании прибора, как показано на рисунке С.1 контактной пластиной является основание прибора. Уровень ацетона или изопропилового спирта должен быть выше верхней части контактной пластины не менее чем на 30 мм.

Температуру смеси измеряют термометром, конец которого должен быть удален от контактной пластины прибора не более чем на 10 мм.

Температура смеси при испытании стеклопакетов должна быть минус (50 ± 3) ºС и минус (60 ± 3) ºС - для стеклопакетов морозостойкого исполнения.

Ацетоном очищают стекло в месте контроля на расстоянии не менее 100 мм от кромки стеклопакета. Очищенную поверхность стекла и контактную пластину смачивают тампоном, пропитанным ацетоном. Прижимают прибор пластиной к смоченному участку так, чтобы был обеспечен плотный контакт. Время контакта прибора со стеклопакетом, в зависимости от толщины листов стекла в стеклопакете, должно соответствовать времени, указанному в таблице С.1.

Во время контакта прибора со стеклопакетом указанную температуру жидкости в приборе поддерживают добавлением твердой двуокиси углерода или сжиженного газа.

По истечении указанного времени прибор снимают. Охлажденный участок протирают тампоном, смоченным ацетоном. Включают источник света и визуально проверяют наличие конденсата (инея) на внутренней поверхности охлажденного участка стекла.

В двухкамерных стеклопакетах измерение точки росы проводят на обеих сторонах поверхности стеклопакета.

С.5 Оценка результата

Образцы считают выдержавшими испытание, если у всех образцов на поверхности охлаждаемого участка внутри камеры стеклопакета не были обнаружены следы конденсата (инея).

Приложение D

(справочное)

Двухкомпонентные герметики; проверка тщательности смешивания

D.1 Общие сведения

В настоящем приложении приводится метод оценки качества смешивания. Представленное описание метода испытания необходимо в проведении контроля над производственным процессом. Применение метода, указанного ниже, позволяет достичь постоянство показателей качества стеклопакетов.

D.2 Сущность метода

Испытание предусмотрено для подтверждения гарантии, что два компонента герметика (основа и отвердитель), смешиваются с необходимой тщательностью.

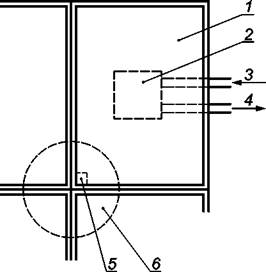

D.3 Образец

Необходимо подготовить два образца из стекла толщиной 4 мм и размерами приблизительно 250×150 мм. Для проведения испытания также необходимо около 10 г свежеприготовленной смеси герметика, взятой непосредственно с производственной линии. Испытание должно быть проведено в течение пяти минут, включая визуальный контроль, после взятия пробы герметика.

D.4 Проведение испытания

Удерживая два образца стекол за кромки, убеждаются путем осмотра в чистоте их поверхностей и отсутствии следов смазки, пятен масла, отпечатков пальцев или других загрязнений.

Помещают приблизительно 10 г свежеприготовленного герметика в центр одного из стекол, которое должно быть ровно уложено на чистую поверхность. В идеальном случае герметик должен принять форму конуса с минимально возможным количеством захваченного воздуха. В случае использования дозатора/смесителя, либо автоматического, либо ручного, герметик должен быть нанесен непосредственно из сопла.

Помещают второе стекло на герметик, для формирования комбинации стекло/герметик/стекло и легким нажатием пальцев сжимают два образца до положения, когда толщина слоя герметика достигнет приблизительно 1 мм.

Немедленно осмотривают образцы с обеих сторон, с целью выявления полосности (мраморной структуры или прожилок), которая будет свидетельствовать о недостаточно тщательном перемешивании. Герметик должен иметь равномерную окраску с обеих сторон.

Примечание - Наличие оттенков цвета герметика в условиях данного испытания можно не учитывать, так как изготовители герметиков не гарантируют окраски. Любое отличие оттенков цвета от оговоренных в спецификации не может рассматриваться как доказательство неправильной дозировки компонентов смеси.

D.5 Протокол испытания

В протоколе испытания должна быть дана информация о качестве смеси, как это обусловлено в представленном выше описании процедуры испытания. Кроме того, протокол должен содержать следующие сведения:

- идентификацию смесителя;

- обозначение и номер партии герметиков;

- дату проведения испытания;

- отступления от процедуры испытания (если они есть).

Приложение Е

(справочное)

Герметики; измерение твердости

Е.1 Общие сведения

В настоящем приложении представлен метод оценки качества герметика после отверждения. Представленное описание методов измерений и испытаний необходимо в проведении контроля над производственным процессом. Применение метода, указанного ниже, позволяет достичь постоянство показателей качества стекло-пакетов.

Е.2 Сущность метода

Сущность метода заключается в обеспечении возможности определения твердости отверждающих герме-тиков в соответствии с заданными условиями.

Е.3 Определения

Е.3.1 время отвердения: Для двухкомпонентных герметиков - время от завершения смешивания материалов до момента достижения конечной твердости в соответствии с информацией производителя герметика.

Для однокомпонентных герметиков - время от момента извлечения герметика на открытый воздух из контейнера, в котором он поставляется, до момента достижения конечной твердости в соответствии с информацией производителя герметика.

Е.3.2 свободная поверхность: Верхняя поверхность образца герметика. При заполнении формы герметикой верхняя поверхность выравнивается с помощью скребка и отверждается в условиях соприкосновения с воздухом. Эта поверхность называется свободной поверхностью.

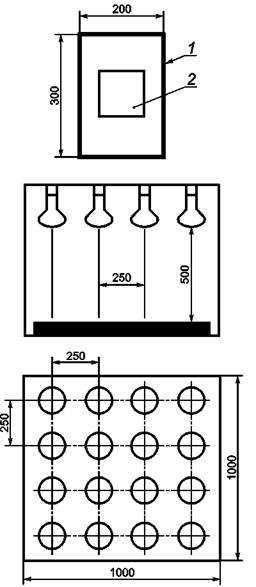

Е.4 Оборудование

Твердомер, для измерения твердости по Шору А. Предусмотрено использование двух вариантов контактных усилий, из которых вариант а) обеспечивает наиболее точные результаты для герметиков стеклопакетов:

a) контактное усилие 50 Н достигается при установке прибора на штанге, общий вес прибора, направляющей и груза составляет (5,0 ± 0,1) кг;

b) контактное усилие в результате твердого нажатия пальцем на твердомер.

Полиэтиленовая форма с внутренним диаметром не менее 50 мм и глубиной не менее 6 мм для приготовления образцов герметика.

Вращающийся роторный смеситель.

Е.5 Калибровка

Калибровка и регулировка твердомера по Шору А осуществляется регулярно, в соответствии с ГОСТ Р 8.568.

Используя весы, твердость по Шору A F, мН, вычисляют по формуле

|

F = 550 +75 НА, |

(Е.1) |

где НА - твердость, измеренная твердомером по Шору А.

Допустимая разница между рассчитанным и измеренным усилиями составляет ± 80 мН.

Е.6 Образцы для испытаний

Герметик для приготовления образцов может быть получен двумя способами:

- перемешиванием двухкомпонентного герметика в течение пяти минут во вращающемся роторном смесителе при скорости 600 об/мин. Обычно перемешивание проводят с номинальным соотношением компонентов;

- из дозаторов, в виде герметика готового для использования. Извлекается определенное количество герметика, необходимое для заполнения формы.

Полиэтиленовая форма заполняется герметикой, с соблюдением мер предосторожности, направленных на предотвращение попадания воздуха в герметик. Свободная поверхность разравнивается скребком.

Также образец герметика может быть помещен на лист бумаги, верхняя часть массы герметика разравнивается до общей толщины не менее 6 мм, площадь основания - не менее 50 мм в диаметре.

В качестве условий отверждения рекомендуются три варианта:

- А: (60 ± 5) мин, при нагреве до 60 °С (например, с помощью инфракрасной лампы, печи и т. д.);

- В: (24 ± 0,5) ч в производственном помещении;

- С: (168 ± 4) ч в производственном помещении.

Выбор вариантов условий отверждения А, В или С осуществляется по согласованию с поставщиком герметика.

По окончании периода отверждения образец извлекается из формы (если она использовалась), а его температура снижается до температуры производственного помещения в течение представленных ниже периодов времени, в зависимости от варианта условий отверждения:

- А: (60 ± 5) мин;

- В и С: (10 ± 2) мин.

Е.7 Проведение испытания

Испытание образца проводится на плоском и твердом основании.