РУКОВОДЯЩИЙ ДОКУМЕНТ

АППАРАТЫ

КОЛОННЫЕ.

УСТАНОВКА ТАРЕЛОК

Технология оборудование, оснастка

РД 26-02-77-88

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

АППАРАТЫ КОЛОННЫЕ. УСТАНОВКА ТАРЕЛОК Технология, оборудование, оснастка |

РД 26-02-77-88 |

Дата введения 01.07.89

Настоящий руководящий документ распространяется на установку опорных элементов тарелок в корпуса, секции (далее - корпуса) колонных аппаратов диаметром от 1000 до 9000 мм из углеродистых, легированных и двухслойных сталей.

В руководящем документе приводятся требования к выполнению операций контроля формы корпуса, разметки корпуса, установки опорных деталей и узлов тарелок, приварки их к корпусу, контроля качества сборочно-сварочных работ.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководящий документ разработан в соответствии с ОСТ 26-291-79 и является рекомендательным документом при изготовлении колонных аппаратов.

1.2. Руководящий документ распространяется на аппараты диаметром от 1000 до 9000 мм, изготавливаемые как в заводских, так и в монтажных условиях.

1.4. На разметку под установку опорных элементов тарелок корпус аппарата поступает полностью собранный и сваренный по длине (при блочной отправке корпус поступает собранный на технологических планках) в соответствии с РТМ 26-225-75.

1.5. Сборочно-сварочные и контрольные работы производятся в горизонтально расположенном корпусе аппарата.

1.6. Порядок установки и приварки деталей и узлов разработан для конструкции тарелок по ОСТ 26-02-1401-76, ОСТ 26-02-1402-76, ОСТ 26-02-2061-80, ОСТ 26-02-536-78, ОСТ 26-02-2054-79.

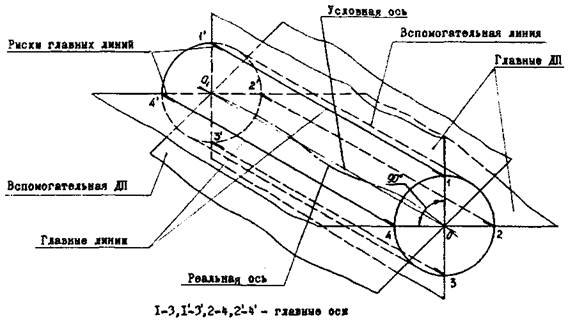

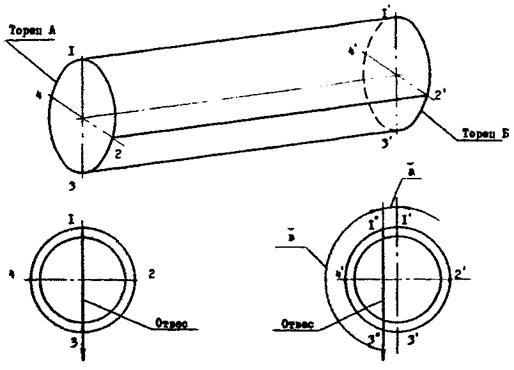

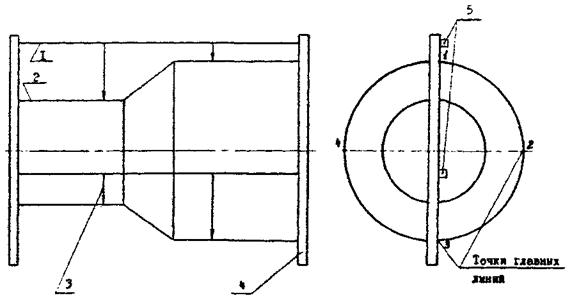

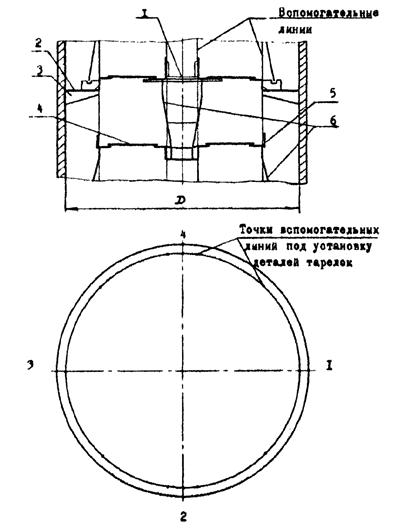

1.7. Для определения положения тарелок в корпусе и выверки колонного аппарата на монтажной площадке принята единая база - условная ось корпуса, которая проходит через центры калиброванных торцовых сечений и определяется линией пересечения главных диаметральных плоскостей (ДП), черт. 1.

Конструкция приспособлений для выверки аппарата на монтажной площадке и их установка на корпус выполняются в соответствии с ОСТ 36-18-77.

2. ОПИСАНИЕ КОМПЛЕКСА ОБОРУДОВАНИЯ И ОСНАСТКИ

2.1. В комплекс оборудования и оснастки входят:

лазерный визир с коллиматором-интерферометром;

лазерный визир ЛВ-5М;

стойка;

стойка-корректор;

мишень;

приспособление для натяжения струны;

разметчик оптический;

приспособление для оптического контроля;

линейка измерительная (тип 1);

линейка измерительная (тип 2).

Схема расположения главных и вспомогательных линий и осей на корпусе аппарата

Черт. 1

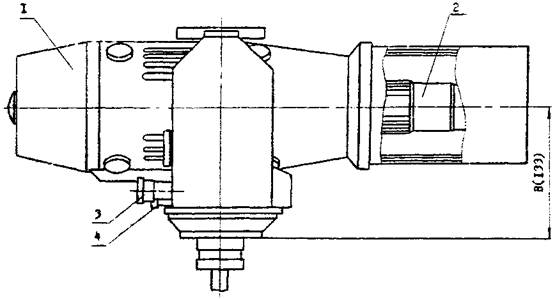

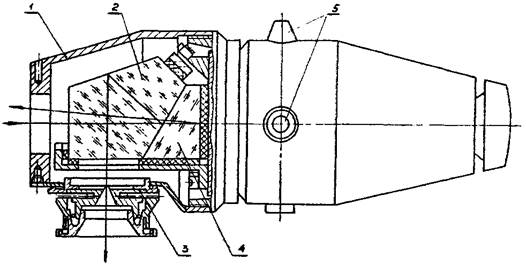

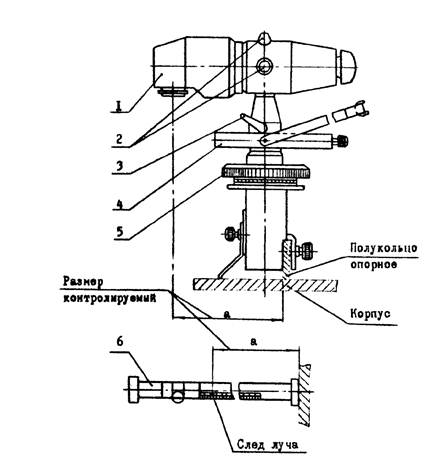

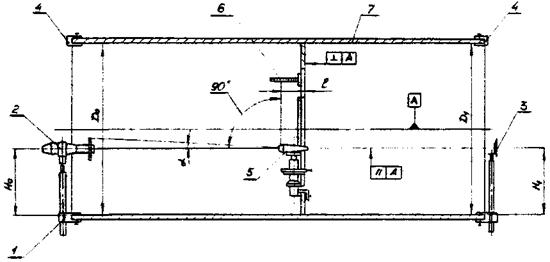

2.2. Лазерный визир с коллиматором-интерферометром (черт. 2) предназначен для получения опорного лазерного луча кольцевой структуры при проведении работ по контролю формы корпусов аппаратов диаметром 1200 мм и выше. Визир разработан на базе прибора ЛВ-5М и состоит из корпуса, оптического квантового генератора ОКГ-13 и коллиматора-интерферометра. Имеется механизм, позволяющий поворачивать луч в вертикальной и горизонтальной плоскостях. Лазерный визир устанавливается на специальной стойке.

2.3. Лазерный визир ЛВ-5М используется для разметки корпуса под установку тарелок. Визир состоит из корпуса, в котором помещены оптический квантовый генератор и зрительная труба от теодолита ТТ-5 (ТТ-4).

На корпус визира установлен экран, который служит для определения положения следа луча, отраженного от оптического разметчика.

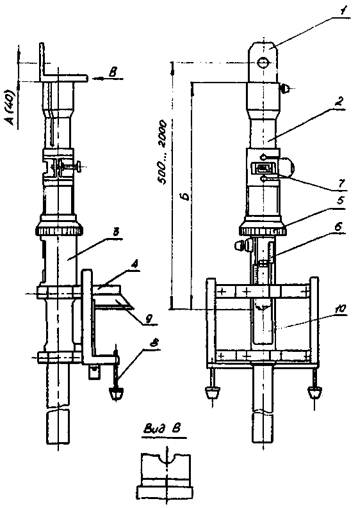

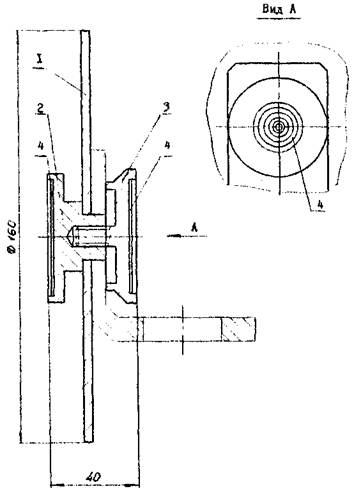

2.4. Стойка (черт. 3) предназначена для установки лазерного визира или мишени на корпус аппарата и определения положения измерительной или технологической базы. Стойка состоит из кронштейна, штанги, которая перемещается в корпусе, и струбцины. В конструкцию стойки входят сменные штанги, обеспечивающие настройку по высоте в диапазонах, им:

от 500 до 1200;

" 1200 " 2000.

Лазерный визир

1 - корпус; 2 - коллиматор-интерферометр; 3 - винт вертикального перемещения; 4 - винт горизонтального перемещения

Черт. 2

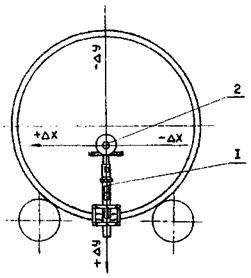

Стойка

1 - кронштейн; 2 - штанге; 3 - корпус; 4 - струбцина; 5 - гайка; 6 - шкала; 7 - линейка масштабная; 8 - винт; 9 - установ; 10 - упор

Черт. 3

Необходимая высота стойки устанавливается по масштабной линейке. Установленный размер может корректироваться в пределах ±50 мм. Выверка для совмещения с диаметральной плоскостью производится винтами по риске относительно струны.

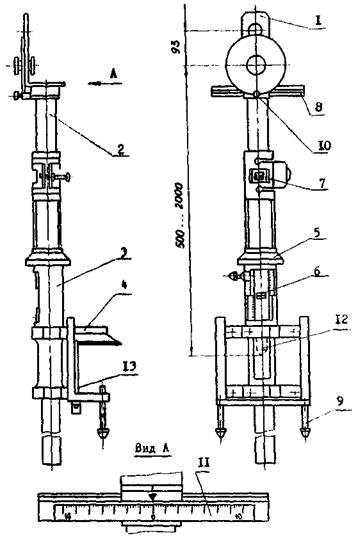

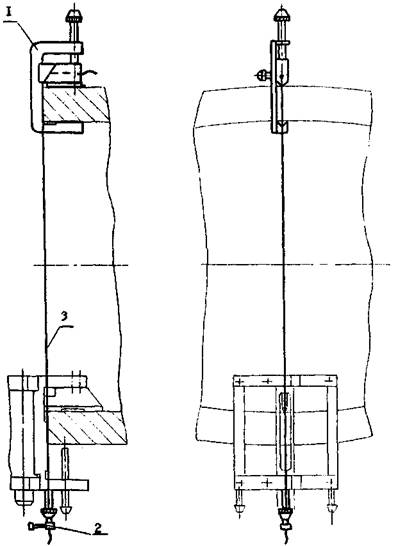

2.5. Стойка-корректор (черт. 4) предназначена для установки мишени на корпус аппарата и определения положения измерительной или технологической базы. Стойка состоит из кронштейна, штанги, которая перемещается в корпусе, и струбцины. Стойка имеет механизм горизонтального перемещения. В конструкцию стойки входят сменные штанги, обеспечивающие настройку по высоте в диапазонах, мм:

от 500 до 1200;

" 1200 " 2000.

Необходимая высота стойки устанавливается по масштабной линейке. Корректировка положения мишени производится с помощью механизмов вертикального и горизонтального перемещений. Корректировка мишени в горизонтальной плоскости в пределах ±100 мм.

Установленный размер по высоте может корректироваться в пределах ±50 мм.

2.6. Мишень (черт. 5) предназначена для выверки лазерного луча в требуемое положение. Экран и мишень крепятся на кронштейнах стойки. В мишени располагается марка с кольцевой структурой, позволяющей визуально обеспечить достаточную точность совмещения реперной оси лазерного луча с осью мишени. Экран мишени служит для определения положения следа луча при выверке излучателя.

Стойка-корректор

1 - кронштейн; 2 - штанга; 3 - корпус; 4 - струбцина; 5 - гайка; 6 - шкала; 7 - линейка масштабная; 8 - механизм горизонтального перемещения; 9 - винт; 10 - винт; 11 - линейка; 12 - установ; 13 - упор

Черт. 4

Мишень

1 - экран; 2, 3 - мишень; 4 - марка

Черт. 5

Приспособление для натяжения струны

1 - струбцина; 2 - натяжное устройство; 3 - струна

Черт. 6

2.7. Приспособление для натяжения струны (черт. 6) предназначено для установки струны на торце корпуса в диаметральной плоскости. В качестве струны применяется стальная проволока диаметром 0,5 - 0,7 мм. Конструкция представляет собой струбцину для закрепления одного конца струны на торце корпуса и устройство для закрепления и натяжения второго конца струны. Устройство устанавливается в специальный ложемент стоек.

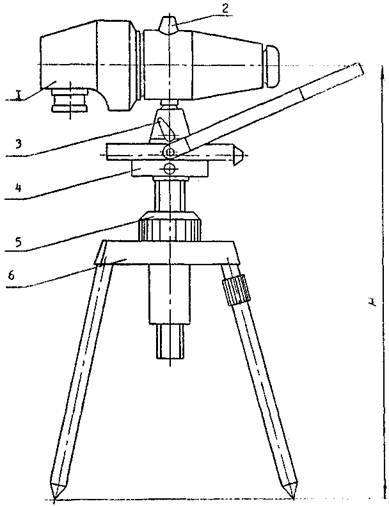

2.8. Разметчик оптический (черт. 7) предназначен для определения на внутренней поверхности корпуса аппарата точек под установку опорных элементов тарелок. На столике механизма горизонтального перемещения установлена оптическая головка (черт. 8) с механизмом настройки. Механизм горизонтального перемещения размещен на механизме вертикального перемещения, который установлен на специальном штативе.

2.9. Приспособление для оптического контроля (черт. 9) предназначено для проверки точности установки опорных элементов тарелок. Приспособление снабжено оптической головкой. Снятие контролируемых параметров производится с помощью линейки.

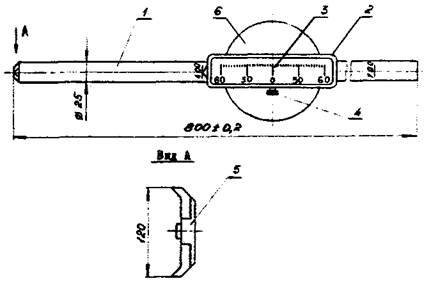

2.10. Линейка измерительная, тип 1 (черт. 10) предназначена для измерения расстояний от поверхности корпуса до реперной оси лазерного луча в пределах от 400 до 700 мм и угла, соответствующего измеренному радиус-вектору. Состоит из линейки, по которой перемещается рамка со шкалой-экраном и угломером, фиксирующего винта и измерительного наконечника. На линейке нанесены риски, указывающие измеряемое расстояние. Отсчет снимает по следу луча лазера по шкале-экрану. На угломере нанесены деления, указывающие измеряемое значение угла. Отсчет снимает по стрелке, фиксируя ее положение нажатием кнопки, находящейся на корпусе угломера.

Разметчик оптический

1 - головка оптическая; 2 - механизм настройки; 3 - зажим; 4 - механизм горизонтального перемещения; 5 - механизм вертикального перемещения; 6 - штатив

Черт. 7

Головка оптического разметчика

1 - корпус; 2 - пентапризма; 3 - проецируемый знак; 4 - клин; 5 - винты настройки

Черт. 8

Приспособление для оптического контроля

1 - головка оптическая; 2 - механизм выверки; 3 - зажим; 4 - механизм горизонтального перемещения; 5 - механизм вертикального перемещения; 6 - линейка специальная

Черт. 9

Линейка измерительная тип 1

1 - линейка; 2 - рамка; 3 - шкала; 4 - винт; 5 - наконечник; 6 - угломер

Черт. 10

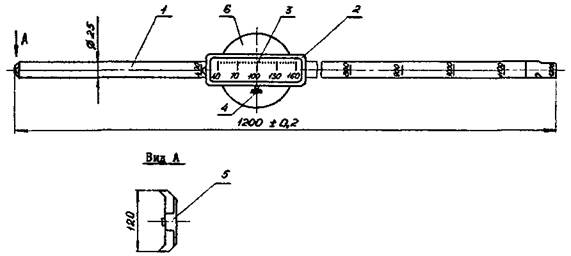

Линейка измерительная тип 2

1 - линейка; 2 - рамка; 3 - шкала; 4 - винт; 5 - наконечник; 6 - угломер

Черт. 11

2.11. Линейка измерительная тип 2 (черт. 11) предназначена для измерения расстояния от поверхности корпуса до реперной оси лазерного луча в пределах от 400 до 3200 мм и угла, соответствующего измеренному радиус-вектору. Линейка применяется при контроле формы корпуса. Состоит из ряда мерных линеек, по которым перемещается рамка со шкалой-экраном и угломером. На линейках нанесены риски, указывающие измеряемое расстояние, отсчет снимает по стрелке на шкале угломера.

3. ПОДГОТОВКА КОРПУСА АППАРАТА

3.1. Подготовка корпуса аппарата к проведению работ по установке тарелок заключается в настройке роликоопор в соответствии с диаметром и длиной корпуса аппарата, установке корпуса на роликоопоры, калибровке торцовых сечений, разметке главных линий, контроле формы корпуса и калибровке корпуса по длине. Калибровка корпуса выполняется специальными технологическими кольцами или распорками. Отклонение от круглости торцовых сечений корпуса не должно превышать 5 мм при диаметре до 3800 мм включительно, свыше - мм.

3.2. Определение главных линий

3.2.1. Разметка главных линий (см. черт 1) выполняется на основании чертежа развертки корпуса аппарата, на котором должны быть нанесены места под установку всех привариваемых к корпусу элементов тарелок с указанием необходимых базовых размеров.

3.2.2.

Определение главных линий аппарата производится следующим образом. На наружной

поверхности торца А корпуса намечается точка 1 (черт. 12) и замеряется рулеткой

периметр L1 окружности вблизи

торца. Делением периметра на четыре равные части определяется положение точек

2, 3, 4 главных линий снаружи и внутри корпуса. Затем корпус выставляется так,

чтобы отвес, опущенный из точки 1, проходил через точку 3. Отвесом

ориентировочно определяется положение точек 1" и 3" на торце Б

корпуса, рулеткой замеряется расстояние между точками 1" и 3" по

меньшей дуге ![]() и периметр

окружности вблизи торца Б - L2.

и периметр

окружности вблизи торца Б - L2.

Определив

расстояние 1' - 1" (![]() ) по формуле

) по формуле

![]()

находят положение точки 1'.

Положение точек 2', 3', 4' определяется с помощью рулетки делением периметра окружности на четыре равные части.

Номера главных линий на торцах необходимо обозначить краской снаружи и внутри корпуса.

3.2.3. Главные линии на наружной и внутренней поверхностях корпуса отбивают при помощи намеленной нити. Концы линий на корпусах из углеродистой и легированной сталей накернить, а из двухслойной стали по плакирующему слою отметить краской.

Определение точек главных линий корпуса

Черт. 12

3.2.4. При разметке корпусов ступенчатых по диаметру точки главных линий в местах перехода следует определять с помощью струны и отвеса в соответствии с черт. 13.

Для закрепления струны на торцах корпуса по главным линиям (диаметрально противоположным) устанавливаются уголки.

3.3.1. Основные положения

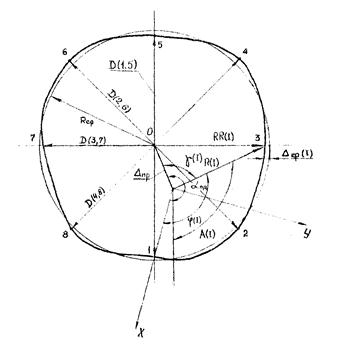

Основными показателями, характеризующими форму корпуса, являются отклонения от круглости и прямолинейности.

В качестве измерительной базы принята условная ось корпуса. В основу процесса контроля положен центровой метод, при котором прямым способом определяют текущие радиус-векторы, а для количественной оценки отклонений от круглости принята средняя окружность.

Объективной оценкой прямолинейности корпуса является отклонение от прямолинейности ее реальной оси.

Положение реальной оси корпуса определяется положениями центров средних окружностей ряда радиальных сечений.

В зависимости от габаритных размеров корпуса и расположения калибровочных элементов контроль формы корпуса можно выполнять измерением от вспомогательной базовой линии, расположенной следующим образом:

произвольно внутри корпуса (способ 1);

в одной из диаметральных плоскостей корпуса параллельно условной оси (способ 2).

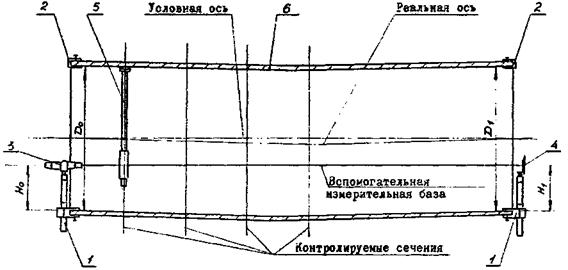

Схема контроля круглости и прямолинейности корпуса приведена на черт. 14.

Схема определения точек главных линий в местах перехода переменного по диаметру корпуса аппарата

1 - струна; 2 - корпус; 3 - отвес; 4 - уголок; 5 - приспособление для натяжения струны

Черт. 13

Схема контроля круглости и прямолинейности корпусов от вспомогательной измерительной базы

1 - стойка; 2 - приспособление для натяжения струны; 3 - лазерный визир; 4 - мишень; 5 - линейка измерительная; 6 - корпус

Черт. 14

3.3.2. Общие положения

3.3.2.1. Перед проведением контрольных работ необходимо иметь на корпусе риски главных линий длиной 100 - 150 мм, образованных пересечением главных диаметральных плоскостей с поверхностью корпуса (см. черт. 1). Корпус расположить так, чтобы одна из главных линий (желательно 3-3') находилась в нижнем положении.

Ширина и глубина линий, прочерчиваемых чертилкой, не должна превышать 0,3 мм при разметке корпуса из углеродистой и низколегированной сталей и 0,1 мм при разметке двухслойной стали по плакирующему слою.

3.3.2.2. Контроль корпуса следует выполнять в следующем порядке:

настроить стойки на расчетную высоту, установить их на торцы корпуса;

произвести выверку стоек;

установить и закрепить на стойках лазерный визир с коллиматором-интерферометром, мишень; настроить лазерный визир;

настроить линейку измерительную (тип 1 или 2), измерить текущие радиус-векторы R (1) и соответствующие им углы А (1) в контролируемых точках сечения;

занести в формуляр величины текущих радиус-векторов и углов;

выполнить измерения радиус-векторов и углов в последующих контролируемых сечениях корпуса;

снять со стойки лазерный визир с коллиматором-интерферометром;

обработать результаты измерений и определить отклонения от круглости и прямолинейности.

3.3.2.3. Стойки лазерного визира и мишени перед установкой на корпус необходимо настроить на расчетную высоту. Стойку вместе с визиром настраивают на высоту H0 (см. черт. 14), стойку мишени - на высоту H1:

![]()

где D1 и D2 - соответственно наименьший и наибольший фактические внутренние диаметры торцов корпуса.

Размер H1 определяется с учетом возможности проведения разметки корпуса с использованием оптического разметчика (после контроля формы без снятия стоек с корпуса).

Лазерный визир устанавливается на корпус со стороны верхнего торца.

При установке стойки с визиром на торец с наружным диаметром D1 высота равна:

![]()

При установке стойки с визиром на торец с наружным диаметром D2 высота равна:

![]()

Стойка для лазерного визира используется без кронштейна.

При настройке стойки для лазерного визира следует учесть, что составными звеньями размера H0 являются размеры Б (см. черт. 3) и В (см. черт. 2).

3.3.2.5. Настройка лазерного визира заключается в получении параллельного пучка света с четкой кольцевой структурой с помощью коллиматора (см. черт. 2) и выверки его относительно мишени. Центр кольцевой структуры лазерного луча должен быть совмещен с центром мишени. Допускаемое отклонение центра лазерного луча при длине корпуса:

до 20 м включ. - 0,5 мм;

св. 20 до 40 м включ. - 1 мм;

" 40 м - 1,5 мм.

3.3.2.6. Перед настройкой линейки измерительной необходимо выбрать ее тип. Выбор линейки производят в зависимости от диаметра контролируемого корпуса:

для диаметров 1000 - 1400 мм применять линейку тип 1;

для диаметров 1600 - 9000 мм применять линейку тип 2.

Настройка линейки заключается в установлении рамки в положение, соответствующее контролируемому размеру.

3.3.2.7. Измерение текущих радиус-векторов и углов производится в 8 точках контролируемого сечения, расположенных на главных и вспомогательных линиях. Главные и вспомогательные линии делят периметр обечайки в сечении на 8 равных частей. При отсутствии на внутренней поверхности корпуса вспомогательных линий положение дополнительных 4 точек определяется визуально делением дуг между главными линиями пополам.

Последовательность измерения расстояний до контролируемых точек - против часовой стрелки (если смотреть от лазерного визира).

Отсчет размера радиус-вектора снимают по шкале-экрану, а угла по угломеру, установленных на измерительной линейке.

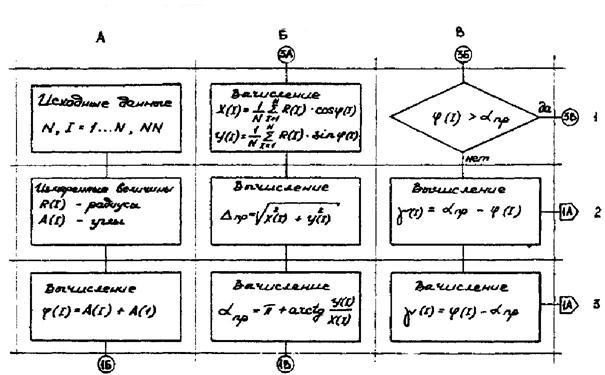

3.3.2.8. Обработку результатов измерений выполняют с применением ЭВМ по заданной программе. Структурная схема алгоритма расчета на ЭВМ отклонений формы корпуса приведена в приложении 1. Результаты обработки данных выводятся на печать.

3.3.2.9. В формуляр контроля формы корпуса (приложение 2) заносят номера контролируемых сечений, величины измеренных радиус-векторов и углов, характеризующих их положение относительно вертикальной плоскости, диаметры в сечениях по осям, смещения реальной оси в сечениях, отклонение от прямолинейности корпуса.

3.3.3. Способ измерения от вспомогательной базовой линии, расположенной произвольно внутри корпуса

3.3.3.1. Способ позволяет производить контроль формы корпуса с наименьшими затратами, связанными с выверкой стоек. Однако для проведения дальнейших разметочных работ с использованием оптического разметчика без снятия стоек с корпуса положение мишени корректируется по результатам обработки измерений отклонений формы корпуса на ЭВМ.

3.3.3.2. Для крепления мишени используется стойка-корректор (см. черт. 4). Механизм горизонтального перемещения стойки-корректора устанавливается в среднее положение («0» шкалы масштабной линейки).

3.3.3.3. Стойки лазерного визира и мишени выверяют визуально вертикально и параллельно друг другу.

3.3.4. Способ измерения от вспомогательной базовой линии, расположенной в одной из диаметральных плоскостей корпуса, параллельно условной оси

3.3.4.1. Способ требует точной выверки стоек с применением приспособления для натяжения струны.

Для проведения дальнейших разметочных работ с использованием оптического разметчика без снятия стоек с корпуса дополнительная корректировка положения мишени не требуется.

Натяжное устройство устанавливают в ложемент стойки.

4. РАЗМЕТКА КОРПУСА АППАРАТА

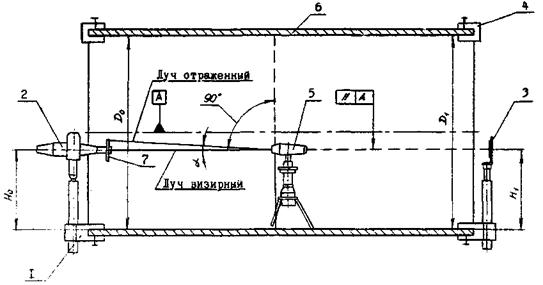

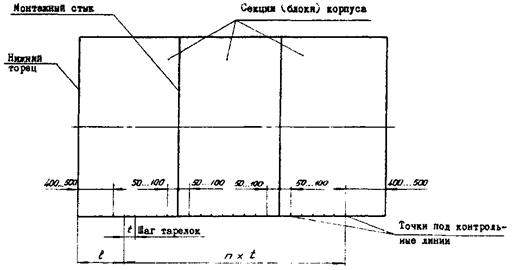

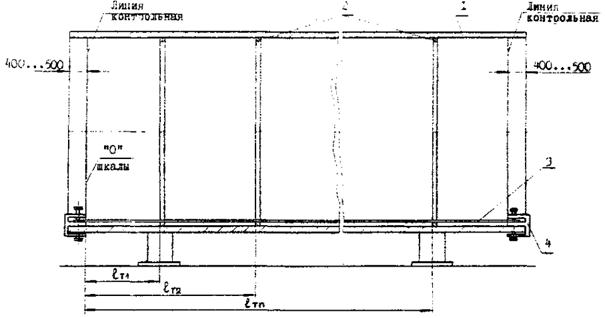

4.1. Разметка корпуса аппарата (черт. 15) производится с целью:

определения положения опорных элементов тарелок внутри корпуса;

создания базы для установки вертикальной опоры аппарата;

увязки технологической и монтажной баз.

Схема разметки корпуса под установку тарелок

1 - стойка; 2 - лазерный визир; 3 - мишень; 4 - приспособление для натяжения струны; 5 - разметчик оптический; 6 - корпус; 7 - экран

Черт. 15

Разметке является основной технологической операцией, существенно влияющей на качество колонного аппарата.

Погрешность разметки положения тарелок в корпус аппарата с применением лазерной техники и оптико-механической оснастки не более 1 мм.

4.2. При нахождении на корпусе оснастки после проведения контроля формы цилиндрической поверхности разметочные работы следует выполнять в следующем порядке:

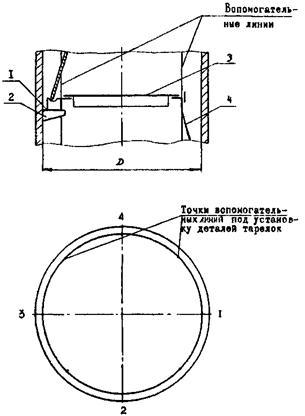

определить положение вспомогательных линий под установку деталей и узлов тарелок, привариваемых к корпусу в соответствии с черт. 16, 17;

нанести с помощью рулетки на главной линии две точки на расстоянии 400 - 500 мм от торцов корпуса для расположения контрольных кольцевых линий с целью вынесения разметки на наружную поверхность под установку вертикальной опоры и контроля точности установки опорных элементов тарелок в корпусе, точки на расстоянии 50 - 100 мм от монтажных стыков секций (при блочной сборке) и точки под установку опорных элементов тарелок с шагом t в соответствии с черт. 18;

установить на стойку лазерный визир ЛВ-5М, настроить его, установить луч по центру мишени;

установить в корпусе в месте намеченной точки разметчик, настроить его;

нанести с помощью разметчика кольцевые линии и линии под установку спорных элементов тарелок;

снять технологическую оснастку с корпуса аппарата;

разметить на внутренней поверхности корпуса места под установку привариваемых деталей и узлов тарелок;

Схема расположения деталей однопоточных клапанных тарелок

1 - сегмент; 2 - косынка; 3 - полотно; 4 - перегородка

Черт. 16

Схема расположения деталей двухпоточных клапанных тарелок

1 - столик; 2 - сегмент; 3 - косынка; 4 - полотно; 5 - сливной порог; 6 - перегородка

Черт. 17

Схема нанесения точек на главной линии

Черт. 18

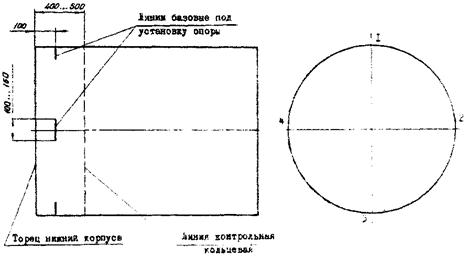

разметить на наружной поверхности корпуса базовые линии под установку вертикальной опоры (черт. 19).

Примечание. При отсутствии на корпусе оснастки, установленной для контроля формы цилиндрической поверхности, настройка стоек лазерного визира и мишени на расчетную высоту, установка и выверка их на корпусе производится в соответствии с требованиями разд. 3.3.

4.3. Для проведения разметки со стойками, установленными и выверенными при выполнении контроля формы корпуса способом 1, положение мишени корректируется по результатам обработки величин измеренных отклонений от круглости в торцовых сечениях.

Данные для корректировки (± Dx, ± Dy) выдаются на печать ЭВМ в соответствии с алгоритмом расчета, приведенным в блоке корректировки стойки (приложение 1).

Схема направлений перемещения мишени дана на черт. 20 (вид со стороны торца, на котором установлена стойка-корректор).

4.5. Определение положения кольцевых линий начинается со стороны лазерного визира.

Оптическая головка разметчика настраивается так, чтобы луч, отраженный от ее зеркальной грани на экран визира, совместился с визирным лучом (см. черт. 15). Допускаемое отклонение отраженного и визирного лучей на экране приведено в таблице.

Схема нанесения линий под установку вертикальной опоры

Схема направлений перемещения мишени

1 - стойка-корректор; 2 - мишень

Черт. 20

|

Интервалы расстояний от лазерного визира до размечаемой тарелки |

Допускаемое отклонение отраженного и визирного лучей на экране, мм |

|

До 1000 |

Не более 1 |

|

Св. 1000 до 3000 включ. |

" 2 |

|

" 3000 " 10000 " |

" 5 |

|

" 10000 " 30000 " |

" 20 |

|

" 30000 " 50000 " |

" 30 |

|

" 50000 " 80000 " |

" 50 |

|

" 80000 " 100000 " |

" 75 |

Винтом продольного перемещения оптической головки центр проецируемого знака совмещается с намеченной точкой на главной линии.

При вращении головки оптического разметчика по центру проецируемого знака чертилкой задаются точки (методом засечек) с интервалом от 400 до 500 мм. Затем с помощью гибкой линейки и чертилки точки соединяются в кольцевую линию. Контрольные кольцевые линии необходимо обозначать краской.

4.6. В процессе разметки периодически, через 5 - 7 тарелок, необходимо проверять положение визирного луча по следу на мишени. Для этого головка оптического разметчика отводится в сторону от луча. В случае смещения луча относительно центра мишени выше допустимого производят его корректировку.

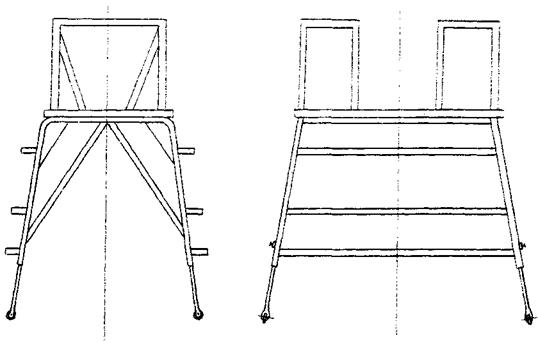

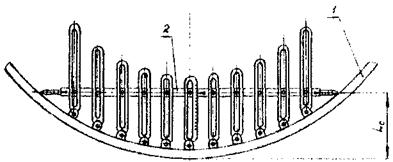

4.7. Для отметки точек под установку тарелок и под контрольные линии в верхней части корпуса колонии используются переносные площадки, изготовленные для ряда диаметров в соответствии с черт. 21.

Площадка переносная для разметки корпуса

Черт. 21

4.8. Для определения положения вертикальной опоры необходимо на главных линиях корпуса с наружной стороны нижнего торца нанести базовые линии, выдержав размер от контрольной кольцевой линии, нанесенной на внутренней поверхности оптическим разметчиком. Линии накернить.

4.9. При нанесении линий под установку привариваемых деталей и узлов тарелок (сегментов, перегородок, косынок и др.) корпус аппарата поворачивают в удобное положение.

В процессе разметки производится кернение мест установки деталей и узлов тарелок.

4.10. Измерительный инструмент, используемый при разметке, должен иметь паспорт с указанием отклонений, соответствующих инструменту не ниже II разряда. Поверка инструмента должна осуществляться не реже одного раза в год. Рулетки, на которых имеются местные изгибы, должны быть заменены новыми.

4.11. Ширина меловых линий не должна быть более 2,0 мм (линия наносится капроновой нитью). Ширина и глубина линий, прочерчиваемых чертилкой не должны превышать 0,3 мм при разметке корпуса из углеродистой и низколегированной сталей и 0,1 мм при разметке двухслойной стали по плакирующему слою.

Глубина кернов при разметке двухслойной стали по плакирующему слою в местах установки опорных элементов тарелок, привариваемых к корпусу аппарата, не должна превышать 0,5 мм.

4.12. Линии, фиксируемые кернением, должны иметь расстояние между кернами от 15 до 20 мм.

5. УСТАНОВКА ДЕТАЛЕЙ И УЗЛОВ ТАРЕЛОК

5.1. Перед установкой деталей и узлов тарелок следует проверить правильность нанесения разметочных линий. На поверхности корпуса должны быть нанесены оси под установку сегментов и перегородок, места расположения привариваемых опорных элементов тарелок.

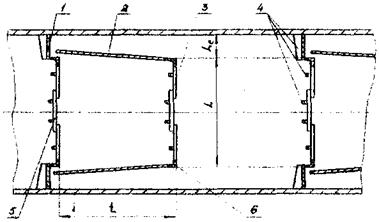

5.2. Установку деталей и узлов двухпоточных и четырехпоточных клапанных тарелок, привариваемых к корпусу аппарата, необходимо производить в следующем порядке:

подать в корпус аппарата сегменты в сборе с угольниками, перегородки в сборе с угольниками, косынки к сегментам на один ряд, разместить их согласно разметке и номеру по всей длине (главные линии 1-1' и 3-3' находятся в вертикальной плоскости). Перед подачей в корпус сегменты должны быть изготовлены с учетом фактического профиля в местах их установки. Для этого следует использовать специальный шаблон (черт. 22), который предварительно устанавливается на место монтажа сегмента;

установить сегменты в сборе с угольниками, перегородки в сборе с угольниками по разметке, совмещая осевые линии и выдерживая размер Lc в соответствии с черт. 23;

установить косынки под сегменты по разметке;

после поворота корпуса на 180° установить сегменты в сборе с угольниками, перегородки в сборе с угольниками и косынки для тарелок противоположного ряда, выдерживая размер L;

поворачивая корпус в удобное положение, произвести уточнение разметки положения осей столиков для монтажа балок и коробов тарелок;

поворачивая корпус в удобное положение, произвести установку по разметке столиков, полуколец и косынок тарелок. Опорные плоскости полуколец и угольников сегментов и перегородок должны быть совмещены. В зависимости от шага и типа тарелок для последующего монтажа балок и коробов диаметрально-противоположные полукольца можно не устанавливать.

Схема установки шаблона

1 - корпус аппарата; 2 - шаблон

Черт. 22

Схема установки деталей двухпоточных клапанных тарелок

1 - сегмент; 2 - перегородка сливная; 3 - полукольцо; 4 - косынка; 5 - столик; 6 - уголок

Черт. 23

В монтажных условиях допускается изменение порядка установки деталей и узлов тарелок исходя из существующих средств механизации.

5.3. В процессе установки деталей и узлов тарелок производится прихватка их к корпусу аппарата и между собой. Прихватку следует рассматривать как часть сварного шва.

При сборке сегментов и полуколец тарелок к корпусу рекомендуется прихватки выполнять со стороны, противоположной сварному шву.

5.4. При монтаже опорных элементов однопоточных клапанных тарелок следует в первую очередь установить сегменты в сборе с угольниками, выдерживая размер Lc, затем перегородки с угольниками, обеспечив расстояние L под установку полотен.

5.5. При установке в корпус кармана гидравлического затвора или отбора жидкости следует применять соответствующие переходы на установку сегмента тарелки.

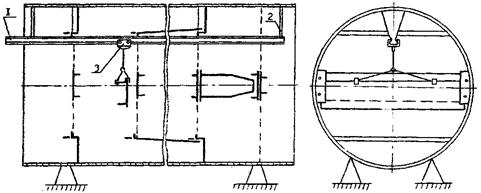

5.6. Установку тяжеловесных деталей, узлов, балок и коробов тарелок в корпус аппарата производить с помощью двутавровой балки и тали (черт. 24).

5.7. В процессе установки необходимо проверять правильность расположения деталей и узлов тарелок, зазоры под сварку между корпусом и элементами тарелок.

Зазоры под сварку должны соответствовать требованиям ГОСТ 5264-80 и ГОСТ 14771-76.

Схема установки тяжеловесных деталей и узлов тарелок в корпус аппарата

1 - двутавр; 2 - технологическая планка; 3 - таль

Черт. 24

6. ПРИВАРКА ДЕТАЛЕЙ И УЗЛОВ ТАРЕЛОК

6.1. Приварку деталей и узлов тарелок к корпусу аппарата следует выполнять полуавтоматической сваркой в углекислом газе, смесях защитных газов или ручной электродуговой сваркой.

6.2. Приварку опорных деталей и узлов тарелок длиной до 250 мм допускается производить «на проход», швы длиной более 250 мм выполняются обратно-ступенчатым способом участками по 150 - 250 мм.

6.3. Приварка деталей и узлов тарелок к корпусу и между собой производится в соответствии с РТМ 26-27-70, РД 26-17-051-85, РТМ 26-17-034-84, РТМ 26-168-81 и техническими требованиями чертежей.

6.4. Последовательность выполнения работ по приварке деталей и узлов тарелки к корпусу и между собой следующая:

сегмент к корпусу;

угольник сегмента к корпусу;

косынки к корпусу и сегменту;

перегородка к корпусу;

угольник перегородки к корпусу;

столики к корпусу;

косынки столиков к корпусу (столики поступают в корпус с приваренными косынками);

полукольца к корпусу;

косынки к корпусу и полукольцам.

6.5. Сварка элементов выполняется с поворотом корпуса в удобное положение.

6.6. Размеры сварных швов, качество приварки деталей и узлов тарелок должны соответствовать требованиям рабочего чертежа колонного аппарата.

7. КОНТРОЛЬ ОСНОВНЫХ СБОРОЧНО-СВАРОЧНЫХ РАБОТ

7.1. Контроль разметочных и сборочных работ

7.1.1. В процессе разметки необходимо контролировать правильность выполнения следующих переходов:

разметка главных и вспомогательных линий;

определение размеров высоты на стойках лазерного визира и мишени;

установка луча по центру мишени;

точность разметки шага тарелок;

проведение кольцевых линий через намеченные точки;

нанесение размеров под установку деталей и узлов тарелок, привариваемых к корпусу;

разметка базовых линий под установку вертикальной опоры.

7.1.2. Проверку правильности нанесения точек под установку тарелок при помощи оптического разметчика выполнять в процессе разметки периодически, через 5 - 7 тарелок.

7.1.3. Контроль правильности установки опорных деталей и узлов тарелок по разметке перед проведением сварочных работ осуществляется измерительной металлической рулеткой от контрольных кольцевых линий, нанесенных оптическим разметчиком вблизи торцовых сечений корпуса при разметке под установку тарелок в соответствии с черт. 20.

Схема контроля точности установки опорных деталей и узлов тарелок, привариваемых к корпусу

1 - корпус; 2 - опорные детали тарелок; 3 - рулетка; 4 - струбцина

Черт. 25

Контролируемые места опорных элементов приведены в формуляре контроля точности установки тарелок (приложение 3).

Контроль необходимо выполнять в следующей последовательности:

установить корпус так, чтобы контролируемые места тарелок находились в нижнем положении;

установить и натянуть внутри корпуса по измеряемым местам тарелок рулетку типа РК-2, при этом «0» шкалы рулетки должен совпадать с контрольной кольцевой линией, нанесенной на нижнем торце корпуса;

определить расстояния от контрольной кольцевой линии до опорных плоскостей тарелок по всем контролируемым местам. Контроль следует осуществлять одной и той же рулеткой, выдерживая размер между контрольными линиями, нанесенными вблизи торцовых сечений корпуса;

определить величину отклонений опорных деталей и узлов тарелок от параллельности контрольной плоскости.

Величина отклонения тарелки определяется разностью между наибольшей и наименьшей величинами.

7.2. Контроль качества сварных соединений

7.2.1. Контроль качества сварных соединений деталей и узлов тарелок с корпусом аппарата осуществляется внешним осмотром и обмером швов по ГОСТ 3242-79.

7.2.2. Все сварные швы подлежат клеймению в установленном порядке, позволяющим определить фамилию сварщика, выполнявшего эти швы.

7.2.3. При внешнем осмотре недопустимыми являются следующие дефекты швов:

трещины всех видов и направлений;

непровары, подрезы, наплывы, прожоги, поверхностное окисление, незаверенные кратеры и поверхностные поры;

несоответствие формы и размера швов требованиям технических условий или чертежей на тарелки.

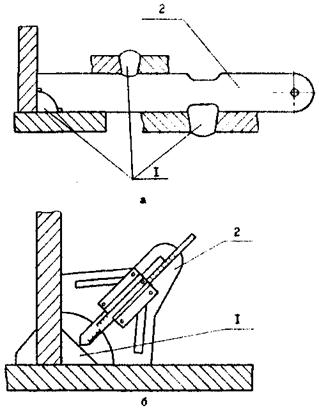

7.2.4. Замер ширины сварного шва производить предельными или специальными шаблонами (черт. 26, а).

7.2.5. Замер катета шва производить универсальным шаблоном (черт. 26, б).

7.2.6. Результаты контроля должны быть зафиксированы в соответствующих документах: журналах регистрации дефектов, картах, формулярах и др. На основании результатов контроля дается заключение о годности сварных швов.

7.3. Контроль точности установки опорных элементов тарелок

7.3.1. Контроль заключается в определении фактических суммарных отклонений от перпендикулярности опорных плоскостей элементов, привариваемых к корпусу, к условной оси корпуса, принятой за базу при выполнении сборочных работ на заводе-изготовителе и выверке аппарата на монтажной площадке, и занесении их в формуляр контроля точности установки тарелок. Суммарное отклонение тарелки состоит из следующих дифференцированных показателей точности:

отклонение от горизонтальности;

отклонение от плоскостности.

7.3.2. Определение суммарных отклонений опорных плоскостей элементов тарелок следует осуществлять с применением стоек лазерного визира и мишени, используемых при разметке корпуса под установку тарелок, специальных кронштейнов (для двухпоточных и четырехпоточных тарелок) и приспособления для оптического контроля (см. черт. 4). Приспособление крепится к опорному полукольцу тарелки. Для замера отклонений служит специальная линейка.

Схема обмера сварных швов

а - контроль размеров швов; б - определение катета углового шва; 1 - шов сварной; 2 - шаблон

Черт. 26

7.3.3. Схема определения суммарных отклонений опорных элементов тарелок приведена на черт. 27,

Контроль необходимо выполнять в следующем порядке:

настроить стойки на расчетную высоту, установить их на торцы корпуса;

произвести выверку стоек;

установить и закрепить на стойках лазерный визир ЛВ-5М, мишень; настроить лазерный визир;

установить и закрепить приспособление на опорную часть контролируемой тарелки;

выверить оптическую головку приспособления относительно визирного луча;

определить текущие суммарные отклонения тарелки, для чего, вращая оптическую головку приспособления, описывают лучом контрольную плоскость; расстояния от данной контрольной плоскости до опорных поверхностей элементов определяют положение тарелки;

занести результаты замера расстояний от контролируемых мест до контрольной плоскости в формуляр контроля точности тарелок;

рассмотреть суммарные отклонения опорных элементов тарелок на соответствие заданным допускам.

Схема контроля точности установки опорных элементов тарелок

1 - стойка; 2 - лазерный визир; 3 - мишень; 4 - приспособление для натяжения струны; 5 - приспособление для оптического контроля; 6 - линейка; 7 - корпус

Черт. 27

7.3.4. для проведения контроля точности установки опорных элементов тарелок используются стойки (см. черт. 3). Настройка стоек на расчетную высоту, установка и выверка их в требуемое положение выполняется в соответствии с подпунктами 3.3.2.3, 3.3.2.4, 3.3.4.1, 3.3.4.2, 3.3.4.3.

7.3.5. Для двухпоточных и четырехпоточных тарелок на стойки предварительно устанавливаются специальные кронштейны для ориентации и крепления лазерного визира и мишени, позволяющие направить луч по секциям тарелок параллельно условной оси корпуса.

7.3.6. Настройка лазерного визира выполняется в соответствии с п. 4.4.

7.3.7. Выверка оптической головки приспособления выполняется в соответствии с п. 4.5.

7.3.8. Расстояния от опорных поверхностей элементов тарелки до контрольной плоскости измеряются при помощи специальной линейки, опорная часть которой прижимается к контролируемым местам.

7.3.9. При превышении отклонений от заданных ОСТ 26-291-79 произвести правку опорных элементов тарелки (исправление дефектов, связанных с отклонением опорных поверхностей от плоскостности) или переустановку, затем повторно контролировать их положение.

8. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ СБОРОЧНО-СВАРОЧНЫХ И КОНТРОЛЬНЫХ РАБОТ

8.1. К работе с применением лазерной техники допускаются лица, прошедшие инструктаж по правилам техники безопасности, связанной с эксплуатацией приборов ЛВ-5 и ОКГ-13, технологической и контрольной оснасткой.

8.2. Рабочие места для разметки, контроля должны быть оборудованы переносными щитами, изготовленными из непрозрачных материалов с матовой поверхностью (брезента, листовой стали, покрытой матовой краской, и др.). Щиты устанавливать по торцам корпуса аппарата так, чтобы ограничить выходы из корпуса лазерного луча.

8.3. Перед началом работ проверить:

наличие и исправность защитного заземления;

отсутствие открытых токоведущих частей, доступных случайному прикосновению;

целостность изоляций сетевых и соединительных кабелей, исправность розеток, вилок, переключателей.

Из зоны прохождения луча лазера следует удалить предметы, не являющиеся технологически необходимыми для проведения работы.

8.4. В процессе выполнения контрольных и разметочных работ следует:

не допускать при наводке луча лазера (как прямого излучения, так и отраженного от различных предметов) попадания его в глаза работающих;

производить все настроечные работы только при выключенном напряжении.

8.5. При организации рабочих мест следует руководствоваться «Общими правилами по технике безопасности и производственной санитарии», «Правилами техники безопасности и производственной санитарии при производстве котельных работ и металлоконструкций», ГОСТ 12.3.003-75.

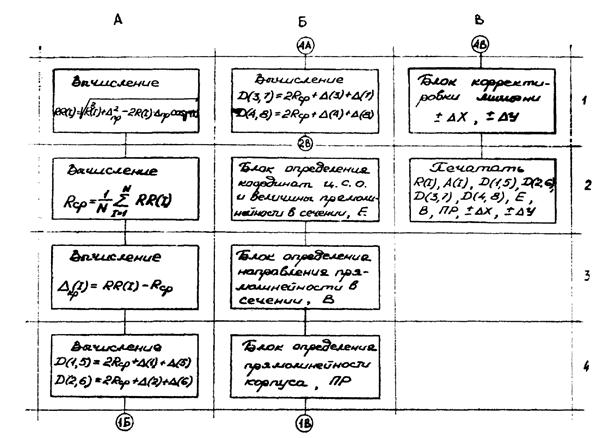

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СТРУКТУРНАЯ СХЕМА АЛГОРИТМА РАСЧЕТА НА ЭВМ ОТКЛОНЕНИЙ ФОРМЫ КОРПУСА

Схема к расчету отклонений формы корпуса

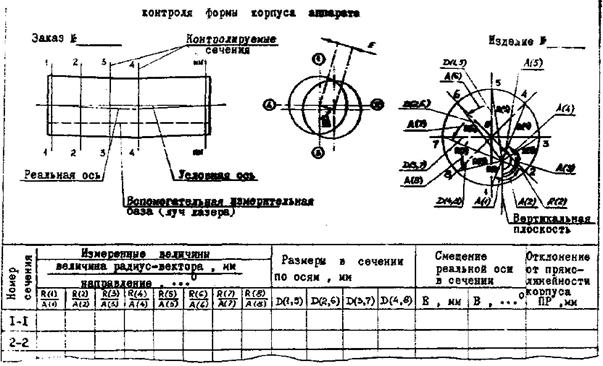

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ФОРМУЛЯР

контроля формы корпуса аппарата

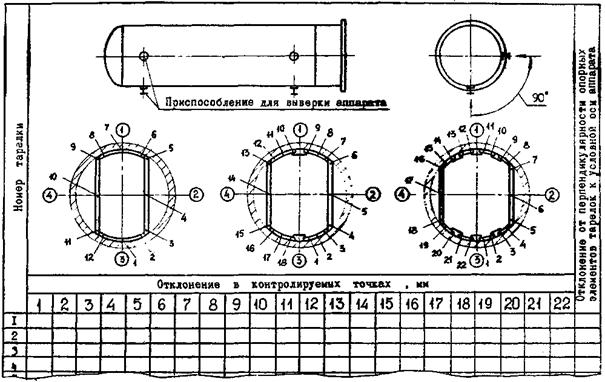

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ФОРМУЛЯР

контроля точности установки опорных элементов тарелок колонного аппарата

|

Заказ № ___________ |

Изделие № ____________ |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН НПО «Волгограднефтемаш»

Волгоградским научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

ИСПОЛНИТЕЛИ

М.Э. Нестерова (руководитель темы); Ю.И. Нератин, канд. техн. наук; Г.М. Кравченко; Г.А. Егорова; Ю.Б. Матюхин; Ш.М. Чирикашвили

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ письмом Министерства химического и нефтяного машиностроения СССР от 05.08.88 № 1-5-4/110

3. ВЗАМЕН РТМ 26-224-75, РТМ 26-375-80

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

OCT 26-02-536-78 |

|

|

ОСТ 26-291-87 |

|

|

ОСТ 26-02-2054-79 |

|

|

ОСТ 26-02-2061-80 |

|

|

ОСТ 26-18-77 |

1.9 |

|

РТМ 26-17-034-84 |

|

|

РД 26-17-051-85 |

|

|

РТМ 26-27-70 |

|

|

РТМ 26-168-81 |

11.6 |

|

РТМ 26-22-75 |

СОДЕРЖАНИЕ