Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

ТУРБОГЕНЕРАТОРЫ СЕРИИ ТВМ

Групповые технические условия на капитальный ремонт.

Нормы и требования.

Дата введения - 2010-01-11

Москва

2010

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро по модернизации и ремонту энергетического оборудования электростанций» (ЗАО «ЦКБ Энергоремонт»)

2. ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 18.12.2009 № 92

4. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Турбогенераторы

серии ТВМ

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические нормы и требования к ремонту турбогенераторов серии ТВМ, направленные на обеспечение промышленной безопасности тепловых электрических станций, экологической безопасности, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и турбогенераторам в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных турбогенераторов серии ТВМ с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт турбогенераторов серии ТВМ;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 33-82 Нефтепродукты. Метод определения кинематической и расчет динамической вязкости

ГОСТ 533-2000 Машины электрические вращающиеся. Турбогенераторы. Общие технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 981-75 Масла нефтяные. Метод определения стабильности против окисления

ГОСТ 982-80 Масла трансформаторные. Технические условия

ГОСТ 1461-75 Нефть и нефтепродукты. Метод определения зольности

ГОСТ 2477-65 Нефть и нефтепродукты. Метод определения содержания воды

ГОСТ 2917-76 Масла и присадки. Метод определения коррозионного воздействия на металлы

ГОСТ 6307-75 Нефтепродукты. Метод определения наличия водорастворимых кислот и щелочей

ГОСТ 6356-75 Нефтепродукты. Метод определения температуры вспышки в закрытом тигле

ГОСТ 6370-83 Нефть, нефтепродукты и присадки. Метод определения механических примесей

ГОСТ 6581-75 Материалы электроизоляционные жидкие. Методы электрических испытаний

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 20287-91 Нефтепродукты. Методы определения температур текучести и застывания

ГОСТ Р 51710-2001 Спирт этиловый. Метод определения наличия фурфурола

СТО утвержден Приказом ОАО РАО «ЕЭС России» № 275 от 23.04.2007 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.29.160.20.009-2009 Турбогенераторы. Общие технические условия на капитальный ремонт. Нормы и требования

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 17230282.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 17330282.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены основные понятия по Федеральному закону РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании» и термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 17330282.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

ВК - визуальный контроль;

ИК - измерительный контроль;

Карта - карта дефектации и ремонта;

КИ - контрольные испытания;

НК - неразрушающий контроль;

НТД - нормативная и техническая документация;

УЗД - ультразвуковая дефектоскопия;

ЦД - цветная дефектоскопия;

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам.

4 Общие положения

4.1 Подготовка турбогенераторов к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 17330282.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных турбогенераторов. Порядок проведения оценки качества ремонта турбогенераторов устанавливается в соответствии с СТО, утвержденным Приказом ОАО РАО «ЕЭС России» № 275 от 23.04.2007.

4.3 Настоящий стандарт применяется совместно с СТО 70238424.29.160.20.009-2009.

4.4 Требования настоящего стандарта могут быть использованы при среднем и текущем ремонтах турбогенераторов. При этом учитываются следующие особенности их применения:

- требования к составным частям и турбогенератору в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного турбогенератора с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированного турбогенератора с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности турбогенератора.

4.5 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на турбогенераторы и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и турбогенератору в целом, следует руководствоваться вновь установленными требованиями вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.6 Требования настоящего стандарта распространяются на капитальный ремонт турбогенераторов в течение полного срока службы, установленного в НТД на поставку турбогенераторов или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации турбогенераторов сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Стандарт разработан на основании технической документации завода-изготовителя НПО «Элсиб» ОАО.

5.2 Группа турбогенераторов серии ТВМ включает турбогенераторы ТВМ-300-2, ТВМ-500-2 (20 кВ) и ТВМ-500-2 (36,75 кВ).

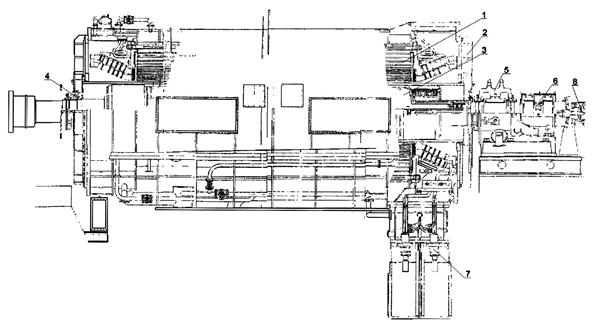

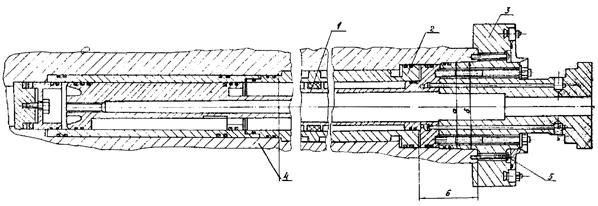

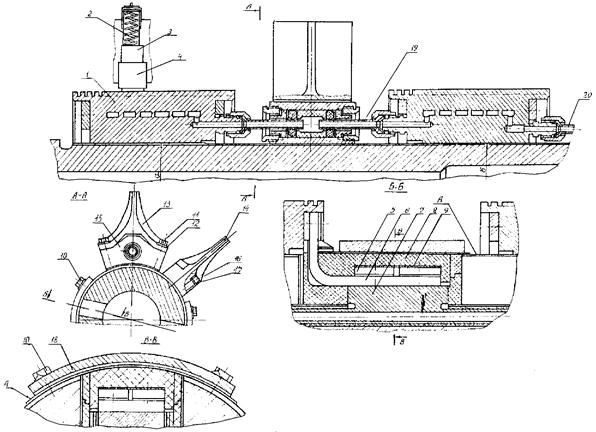

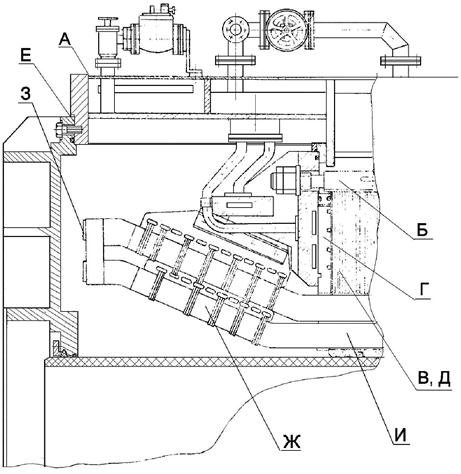

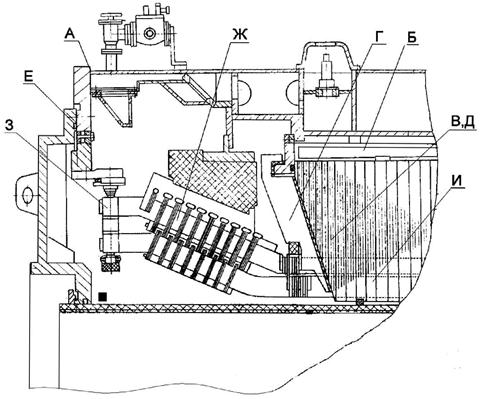

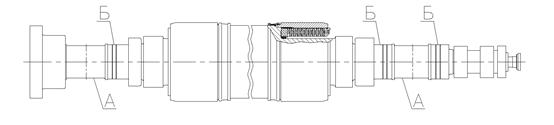

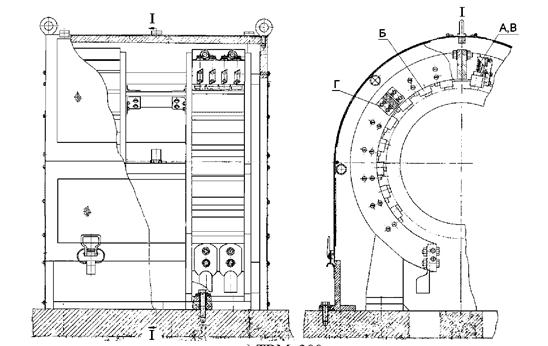

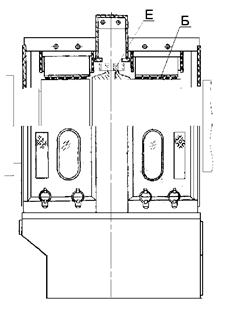

Общий вид турбогенератора серии ТВМ приведен на рисунках 5.1, 5.2 и 5.3.

1 - статор; 2 - щит наружный; 3 - ротор; 4 - лабиринтное уплотнение вала; 5 - подшипник; 6 - щеточный аппарат; 7 - вывод концевой, 8 - водоподвод.

Рисунок 5.1 - Турбогенератор ТВМ-500-2 (20 кВ).

1 - статор; 2 - щит наружный; 3 - ротор; 4 - лабиринтное уплотнение вала; 5 - подшипник; 6 - щеточный аппарат; 7 - вывод концевой, 8 - водоподвод.

Рисунок 5.2 - Турбогенератор ТВМ-500-2 (36,75 кВ)

1 - статор; 2 - щит наружный; 3 - ротор; 4 - воздушное уплотнение вала; 5 - подшипник; 6 - щеточный аппарат; 7 - вывод концевой; 8 - водоподвод.

Рисунок 5.3 - Турбогенератор ТВМ-300-2.

5.3 Турбогенераторы серии ТВМ предназначены для выработки электроэнергии при непосредственном соединении с паровыми турбинами на тепловых электростанциях. Турбогенераторы серии ТВМ имеют систему охлаждения без водорода - водомасляное охлаждение. Обмотка, сердечник и конструктивные элементы статора турбогенератора охлаждаются трансформаторным маслом. Объем масла, заполняющего статор, ограничивается корпусом, торцевыми щитами и изоляционным цилиндром, заведенным в расточку сердечника статора. Маслоотделительный изоляционный цилиндр и торцевые щиты в местах прилегания к корпусу статора уплотнены кольцами из резинового шнура.

Корпус статора - сварной неразъемный. Сердечник статора выполнен в виде одного сплошного пакета, набранного из листов электротехнической стали толщиной 0,5 мм, покрытых изоляционным лаком, в которых при штамповке вырублены отверстия, образующие в сердечнике аксиальные каналы, по которым протекает изоляционное масло, охлаждающее сердечник. Спрессованный сердечник стянут в осевом направлении немагнитными шпильками, изолированными от сердечника и удерживается склеенными пакетами и нажимными немагнитными пальцами. В корпусе сердечник закреплен жестко при помощи встречных клиньев.

Обмотка статора - трехфазная, стержневая, петлевая с двумя активными проводниками в пазу. Фазы обмотки соединены в звезду. Стержни обмотки выполняются с транспозицией элементарных проводников в пазовой части (ТМВ-300), а так же в пазовой и лобовой частях (ТВМ-500). Между рядами проводников в стержне образован канал для охлаждения изоляционным маслом (ТВМ-500) или масло проходит по полым проводникам стержней (ТВМ-300).

Линейные и нулевые выводы обмотки статора выходят из корпуса статора через изоляторы и размещаются внизу корпуса у турбогенераторов ТВМ-300, ТВМ-500 (36,75 кВ). У турбогенераторов ТВМ-500 (20 кВ) нулевые выводы размещаются сверху корпуса. Плита, на которой закрепляются выводы, приспособлена для подсоединения закрытых токопроводов.

Ротор изготавливается из цельной поковки специальной стали.

Обмотка ротора состоит из концентрических катушек, изготовленных из меди с присадкой серебра прямоугольного сечения с круглым внутренним отверстием. Лобовые части обмотки удерживаются бандажными кольцами из высокопрочной немагнитной стали.

На отдельных турбогенераторах применены бандажные кольца из титанового сплава.

Охлаждение обмотки ротора осуществляется дистиллятом, который протекает по каналам проводников. Все катушки соединены параллельно по дистилляту, который поступает по радиально установленным трубкам из центрального отверстия вала, в котором концентрически установлены трубы из нержавеющей стали для подвода дистиллята и его слива.

Контактные кольца выполнены из специальной стали и насажены на консольный конец вала. Контактные кольца в турбогенераторах ТВМ-300 и ТВМ-500 (36,75 кВ) охлаждаются дистиллятом. Для охлаждения контактных колец турбогенератора ТВМ-500 (20 кВ) между ними на валу установлен вентилятор.

Подшипники турбогенератора - выносные. Подшипник со стороны контактных колец имеет самоустанавливающийся вкладыш со сферической посадкой в корпусе. Подшипник со стороны турбины встраивается в корпус турбины и поставляется с турбиной. Подача масла в подшипники турбогенератора осуществляется из системы смазки подшипников турбины.

Щёточный аппарат укомплектован специальными монополярными щётками, рассчитанными на работу при высоких окружных скоростях (свыше 70 м/с), с повышенными вибрациями колец и повышенной плотностью тока (до 15 А/см2). На траверсе отрицательной полярности установлены щётки марки ЭГ-2АФ, пропитанные суспензией фторопласта, а на траверсе положительной полярности - щётки марки 6110М с присадкой меди на обогащенном графите. В турбогенераторе ТВМ-500 (20 кВ) на обеих траверсах устанавливаются щетки марки 6110М. Отвод тепловых потерь от скользящего контакта производится конденсатом, охлаждающим контактные кольца (ТВМ-300 и ТВМ-500 (36,75 кВ) или воздушным охлаждением (ТВМ-500 (20 кВ)).

Основные технические данные турбогенераторов серии ТВМ представлены в таблице 5.1.

Таблица 5.1 - Основные характеристики и параметры турбогенераторов серии ТВМ

|

ТВМ-300 |

ТВМ-500 (U = 20000 В) |

ТВМ-500 (U = 36750 В) |

|

|

Полная мощность, кВ ∙ А |

353000 |

588200 |

588200 |

|

Активная мощность, кВт |

300000 |

500000 |

500000 |

|

Коэффициент мощности |

0,85 |

0,85 |

0,85 |

|

Напряжение, В |

20000 |

20000 |

36750 |

|

Ток статора, А |

10190 |

16980 |

9240 |

|

Соединение фаз обмотки статора |

двойная звезда |

двойная звезда |

двойная звезда |

|

Число выводов обмотки статора |

12 |

12 |

6 |

|

Ток ротора, А |

4420 |

5400 |

5600 |

|

Напряжение возбуждения, В |

290 |

400 |

415 |

|

Частота, Гц |

50 |

50 |

50 |

|

Частота вращения, об/мин |

3000 |

3000 |

3000 |

|

Коэффициент полезного действия, % |

98,8 |

98,95 |

98,8 |

|

Маховой момент ротора, т ∙ м2 |

28 |

39 |

36,5 |

|

Критическая частота вращения, I/II об/мин |

922/2650 |

835/2437 |

886/2606 |

|

Давление масла на входе в статор, МПа |

0,22 |

0,25 |

0,25 |

|

Расход масла через статор, м3/ч |

450 |

600 |

700 |

|

Перепад давления масла в статоре, МПа |

0,18 |

0,15 |

0,15 |

|

Давление дистиллята на входе в ротор, МПа |

1,8 |

0,93 |

0,93 |

|

Расход дистиллята через ротор, м3/ч |

55 |

54 |

67 |

|

Перепад давления дистиллята в роторе, МПа |

1,0 |

0,93 |

0,93 |

5.4 Наибольшие допустимые температуры отдельных узлов и охлаждающих сред турбогенераторов серии ТВМ при номинальном режиме работы приведены в табл. 5.2.

Таблица 5.2

|

Метод измерения |

Наибольшая температура, °С |

|||

|

ТВМ-300 |

ТВМ-500 (36,75 кВ) |

ТВМ-500 (20 кВ) |

||

|

Обмотка статора |

ТС |

90 |

90 |

90 |

|

Обмотка ротора |

По сопротивлению обмотки |

65 |

75 |

75 |

|

Сердечник статора |

ТС |

90 |

90 |

90 |

|

Охлаждающая вода в теплообменниках |

||||

|

- масла |

ТС |

33 |

33 |

37 |

|

- конденсата |

33 |

33 |

32 |

|

|

Масло на входе в статор |

ТС |

40 |

40 |

45 |

|

Дистиллят на входе в систему охлаждения ротора |

ТС |

40 |

40 |

40 |

|

Масло на выходе из турбогенератора |

ЖТ |

60 |

60 |

60 |

|

Дистиллят на выходе из системы охлаждения ротора |

ЖТ |

85 |

85 |

85 |

|

Примечания: ТС - термометр сопротивления; ЖТ - жидкостный термометр. |

||||

5.5 Конструктивные характеристики, рабочие параметры и назначение турбогенераторов должны соответствовать ГОСТ 533.

5.6 Физико-химические свойства трансформаторного масла, охлаждающего статор турбогенератора приведены в табл. 5.3

Таблица 5.3 - Физико-химические свойства трансформаторного масла

|

Параметры масла: |

Методы испытания |

|||

|

Размерность |

в исходном состоянии |

предельные значения |

||

|

Кинематическая вязкость масла, при 50 °С |

м2/с |

9 ∙ 10-6 |

- |

по ГОСТ 33 |

|

при 20 °С не более |

30 ∙ 10-6 |

- |

||

|

Температура вспышки, не менее |

°С |

135 |

135 |

по ГОСТ 6356 |

|

Температура застывания, не выше |

°С |

-63 |

-63 |

по ГОСТ 20287 |

|

Электрическая прочность (частота 50 Гц и 20 °С), не менее |

кВ/см |

200 |

180 |

по ГОСТ 6581 |

|

tg δ при 50 Гц и Е = 1 кВ/мм |

% |

по ГОСТ 982 |

||

|

при 70 °С |

0,30 |

1,00 |

||

|

при 90 °С не более |

0,50 |

1,50 |

||

|

Содержание воды, не более |

% |

0,0015 |

- |

по ГОСТ 2477 |

|

Содержание газа от объёма масла, не более |

% |

0,07 |

0,30 |

инструкция ОВК.466.021 |

|

Газопоглощение, не менее |

мл |

0,20 |

- |

|

|

Содержание водорастворимых кислот и щелочей |

мг КОН на 1 г |

отсутствует |

- |

по ГОСТ 6307 |

|

Содержание механических примесей |

- |

отсутствует |

отсутствует |

по ГОСТ 6370 |

|

Прозрачность при 5 °С |

- |

полная |

полная |

по ГОСТ 51710 |

|

Стабильность против окисления: |

по ГОСТ 981 |

|||

|

- осадок после окисления |

% |

отсутствует |

- |

|

|

- кислотное число, не более |

мг КОН на 1 г |

0,03 |

0,03 |

|

|

Испытание на кородирующее действие на пластинку из меди марки М2 по ГОСТ 859 |

- |

выдерживает |

выдерживает |

по ГОСТ 2917 |

6 Общие технические требования

Требования к метрологическому обеспечению ремонта, маркировке составных частей, крепежным и уплотнительным деталям, контактным соединениям, материалам и запасным частям, применяемым при ремонте турбогенераторов, определяются в соответствии с требованиями раздела 6 СТО 70238424.29.160.20.009-2009.

7 Требования к составным частям

Требования к составным частям турбогенераторов, установленные в настоящем стандарте, должны применяться совместно с соответствующими требованиями к составным частям турбогенераторов, установленными в СТО 70238424.29.160.20.009-2009 и СО 34.45-51.300 [1].

В разделе требований к составным частям турбогенераторов могут отсутствовать отдельные требования к составным частям турбогенераторов, изготовленным заводом-изготовителем в индивидуальном, опытном исполнении.

7.1 Составные части статора

Дефектацию и ремонт составных частей статора поз. 1, (см. рисунки 5.1 - 5.3) необходимо проводить в соответствии с картами 1 - 2.

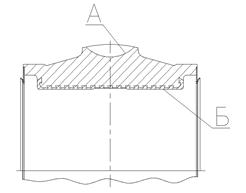

Статор поз. 1 рисунки 5.1 - 5.3.

Количество на генератор, шт. - 1.

Статор ТВМ-300

Статор ТВМ-500.

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Средства измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Трещины, непровары сварных швов корпуса статора. |

ИК КИ Проверка мыльной пеной. |

Манометр М 1,0 МПа-1. Прибор ГТИ-6. |

Сварка. Электрод марки УОНИИ-13/45 тип Э42А. |

1. Статор считается герметичным, если падение давления азота за 7 часов, приведённое к атмосферному давлению и к 15 °С, не превышает 933 Па (7 мм рт. ст.) при испытании избыточным давлением 1,96 ∙ 105 Па (2,0 кг/см2). 2. Статор считается вакуумплотным, если при остаточном давлении 133 Па (1 мм рт. ст.) натекание не превышает 12866 Па (14 мм рт. ст.) за 7 часов. |

|

Б |

Нарушение целостности (трещины, изломы) стяжных ребер. |

ТО |

- |

Сварка. Электрод марки УОНИИ-13/45 тип Э42А. |

См. СТО 70238424.29.160.009-2009. |

|

В |

Разрушения, оплавления сегментов активной стали. |

ВК ИК КИ |

Термометры шкала 0 - 100 °С. Амперметр. Вольтметр. Ваттметр. Частотомер. |

1. Удаление поврежденного участка. 2. Зачистка и травление кислотой. 3. Установка клиньев-заполнителей. 4. Установка вставок-заполнителей. |

1. Поврежденный участок должен быть удален полностью до неповрежденного участка. 2. После зачистки и травления лаковая пленка между сегментами сердечника должна просматриваться сплошными линиями. 3. Активная сталь статора должна выдержать испытания согласно СО 34.45-51.300 [1]. 4. Сопротивление изоляции обмотки, измеренное мегомметром 2500 В, должно быть не менее 500 МОм. Коэффициент абсорбции R60/R15 должен быть не ниже 1,3. |

|

Г |

Смещение нажимных пальцев. |

ВК |

- |

1. Закрепление в первоначальном положении. 2. Установка клина, приварка к пальцу. |

Смещение нажимных пальцев не допускается. Сопротивление изоляции между стяжными шпильками и сердечником, а так же между нажимными пальцами и сердечником, измеренное мегомметром |

|

Д |

Ослабление плотности прессовки активной стали. |

ОК ИК КИ |

Щуп специальный для контроля прессования активной стали. Термометры шкала 0 - 100 °С. Амперметр. Вольтметр. Ваттметр. Частотомер. |

1. Установка клиньев-заполнителей. 2. Подтяжка гаек нажимного кольца. |

1. Щуп специальный от усилия руки (100 - 120) Н не должен входить между сегментами активной стали глубже 4 мм на участке не ближе 100 мм от нажимного кольца. 2. Активная сталь статора должна выдерживать испытания согласно СО 34.45-51.300 [1]. 3. Сопротивление изоляции термопреобразователей сопротивления не должно быть менее 1,0 МОм. 4. Сопротивление термопреобразователей сопротивления при постоянном токе, установленных под пазовым клином должно быть (53 ± 1 %) Ом. |

|

Д |

Следы местных перегревов, контакт коррозии активной стали. |

ВК КИ |

Термометры шкала 0 - 100 °С. Амперметр. Вольтметр. Ваттметр. Частотомер. |

1. Зачистка. 2. Травление кислотой |

1. После зачистки и травления лаковая пленка между сегментами сердечника должна просматриваться сплошными линиями. 2. Активная сталь статора должна выдержать испытания согласно СО 34.45-51.300 [1]. |

|

Е |

Нарушение плоскостности торцовой поверхности статора под щит. |

ТО ИК |

Щупы. Набор № 2. Линейка поверочная ШД-1-630. Образцы шероховатости поверхности. |

Шабровка |

1. Допуск плоскостности торцовых поверхностей статора относительно общей прилегающей плоскости наружного щита 0,1 мм. 2. Параметр шероховатости Ra ≤ 2,5 мкм. |

|

Ж |

Ослабление плотности расклиновки деталей расклиновки обмотки в лобовой части. |

ВК |

- |

1. Подтягивание крепежных деталей. 2. Установка дистанционных распорок с прокладками на клее. 3. Бандажировка стержней. 4. Заполнение зазоров между деталями крепления и обмоткой препрегом или эпоксидной замазкой. |

1. Дистанционные распорки должны быть установлены на расстоянии 2 - 3 мм от нажимного кольца. 2. Деформация, повреждение покровной ленты на стержнях и шинах после подтягивания крепежных деталей не допускается. 3. Сопротивление изоляции обмотки, измеренное мегомметром 2500 В, должно быть не менее 500 МОм. Коэффициент абсорбции R60/R15 должен быть не ниже 1,3. |

|

Ж |

Ослабление, обрыв шнуровых бандажей. |

ОК |

- |

Замена бандажей. |

Ослабление вязки и обрывы бандажного шнура не допускаются. |

|

И |

Ослабление плотности крепления обмотки статора по высоте паза. |

ТО Простукивание молотком массой 0,2 кгс по характеру стука. Перемещение клиньев от усилия руки. |

Штангенциркуль ЩЦ-1-125-0,10. |

Переклиновка с установкой под клин дополнительных прокладок. |

1. Допускается в одном пазу 8 клиньев с неплотностью заклиновки 30 %, но не более 3 шт. подряд. |

|

И |

Ослабление плотности крепления обмотки статора по ширине паза. |

ТО ИК |

Набор уплотнительных ножей. Штангенциркуль ЩЦ-1-125-0,10. |

Установка при переклиновке между стенкой паза и стороной стержня «набегающей» по направлению вращения ротора уплотнительной прокладки. |

Зазор между стенкой паза и стержнем должен быть не более 0,3 мм. |

|

- |

Нарушение электрической прочности корпусной изоляции. |

КИ |

Мегомметр 2500 В. Стенд испытательный типа СИВ 700/60-55. |

1. Ремонт изоляции обмотки. 2. Замена стержня. |

Обмотка статора должна выдержать испытания электрические на прочность изоляции согласно СТО 70238424.29.160.009-2009. |

|

- |

Сопротивление изоляции обмотки статора ниже нормы (Кабс < 1,3). |

КИ |

Мегомметр 2500 В. |

1. Очистка. 2. Сушка. |

Сопротивление изоляции должно быть не менее 500 МОм. |

|

- |

Обрыв проводки теплоконтроля. |

КИ |

Мегомметр 500 В. |

1. Пайка припоем ПОС-40. 2. Замена проводки теплоконтроля. |

Сопротивление изоляции проводки теплоконтроля должно быть не менее 0,5 МОм. |

|

- |

Сопротивление изоляции термопреобразователей сопротивления с присоединенными проводами менее 1,0 МОм. |

КИ |

Мегомметр 500 В. |

1. Очистка. 2. Изолирование. 3. Замена. |

Сопротивление изоляции термопреобразователей сопротивления не должно быть менее 1,0 МОм. |

|

- |

Сопротивление постоянному току термопреобразователя сопротивления менее 53 Ом. |

КИ |

Мост двойной типа МО-62. |

Замена. |

Сопротивление постоянному току термопреобразователя сопротивления должно быть 53 Ом (приведенная к температуре 0 °С, без учета сопротивления соединительных проводов), отклонения в пределах ±1 %. |

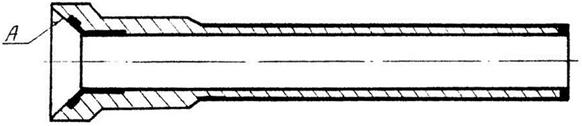

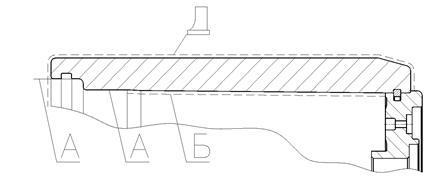

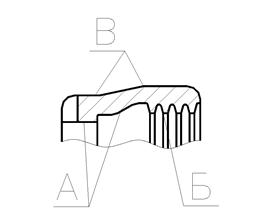

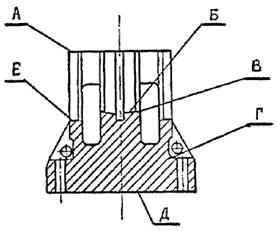

Щит наружный, поз. 2 рисунки 5.1 - 5.3.

Количество на изделие, шт. - 2.

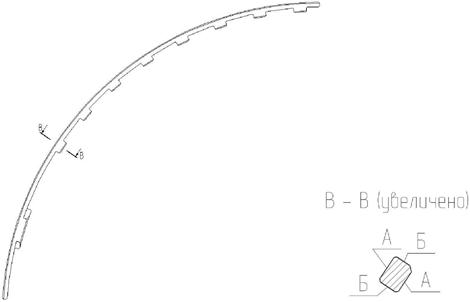

Уплотнение наружного щита с маслоотделительным цилиндром.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б В, Г, Д |

Риски, забоины. |

ВК |

Линейка поверочная ШД-1-630. Образцы шероховатости. |

1. Опиловка. 2. Зачистка. 3. Шабрение. |

Параметр шероховатости поверхностей: А, Б, В, Г - Ra ≤ 2,5 мкм; Д - Ra ≤ 80 мкм. |

|

Б |

Отклонение от плоскостности (излом). |

ВК ИК |

Щуп набор № 2 Образцы шероховатости поверхности (рабочие). Плита поверочная Ш-1-630×400. Линейка поверочная. ШД-1-630. |

Шабровка. |

1. Параметр шероховатости поверхности Б - Ra ≤ 2,5 мкм. 2. Неплоскостность (излом) не более 0,2 мм. 3. В свободном состоянии (фланцы разъёма не затянуты болтами) щуп толщиной 0,1 мм не должен входить в разъём на глубину более 10 мм. |

|

Г |

Трещины. |

ВК |

- |

Заварка. |

Трещины не допускаются. |

|

- |

Сопротивление изоляции между щитом наружным и щитом промежуточным менее 1 Мом. |

КИ |

Мегомметр 1000 В. |

1. Очистка изоляционных деталей. 2. Замена изоляционных деталей. |

Сопротивление изоляции между щитом наружным и щитом промежуточным, измеренное мегомметром 1000 В, должно быть не менее 1 МОм. |

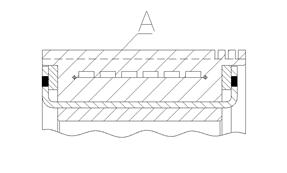

7.2 Требования к отремонтированному статору.

7.2.1 На поверхности статора (обмотке, сердечнике и корпусе) не должно быть загрязнений, обратить особое внимание на поверхности, находящиеся в соприкосновении с маслом.

7.2.2 Испытать статор на герметичность и вакуумплотность. Герметичность статора проверяется давлением 1,96 ∙ 105 Па (2,0 кг/см2) азота технического 1-го сорта ГОСТ 9293. Статор считается герметичным, если падения давления за 7 часов, приведённое к атмосферному давлению и к 15 °С не превышает 933 Па (7 мм. рт. ст.) статор считается вакуумплотным, если при остаточном давлении 133 Па (1 мм. рт. ст.) натекание не превышает 1866 Па (14 мм. рт. ст.) за 7 часов.

7.2.3 Провести сушку изоляции постоянным и переменным током в до получения стабильных значений R60"/R15" и отношения ΔС/С в течение 24 часов при температуре изоляции, измеренной термометрами сопротивления, равной 85 ± 5 °С. Определение коэффициента абсорбции R60"/R15" и отношения ΔС/С в период ремонта должно проводиться каждые трое суток.

7.2.4 После сушки и заполнения статора дегазированным трансформаторным маслом провести следующие испытания и измерения:

7.2.4.1 Испытать статор на маслоплотность и прочность при избыточном давлении масла 4,9 ∙ 105 Па (5 кгс/см2), при этом предохранительные клапаны поджать стопорными болтами с целью исключения их срабатывания и проверить на отсутствие течей и отпотевания.

7.2.4.2 Измерить сопротивление изоляции обмотки статора мегомметром 2500 В (не менее 500 МОм при 20 °С) и определить коэффициент абсорбции R60"/R15", который должен не ниже 1,3.

7.2.4.3 Испытать обмотку статора повышенным выпрямленным напряжением с измерениями токов утечки на ступенях 15, 30, 45, 60 кВ через 15 и 60 секунд после поднятия напряжения.

7.2.4.4 Испытать обмотку статора повышенным напряжением промышленной частоты согласно СО 34.45-51.300 [1] в течение 1 мин.

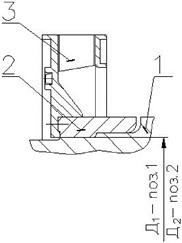

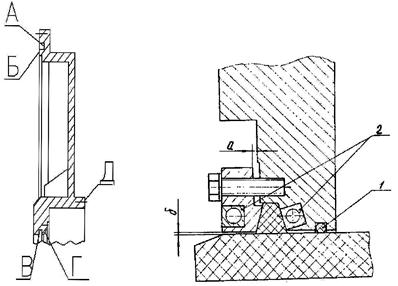

7.2.5 Требования к сборке уплотнения торцевого щита с маслоотделительным цилиндром.

7.2.5.1 Кольца уплотнительные поз. 1 должны быть приклеены ко дну пазов клеем № 88-Н МРТУ 38-105.1061-76.

7.2.5.2 Размер «а» должен быть от 4 до 6 мм; зазор «б» - от 1 до 1,5 мм.

7.2.5.3 Трубки поз. 2 должны быть испытаны на прочность конденсатом давлением 29,4 ∙ 105 Па.

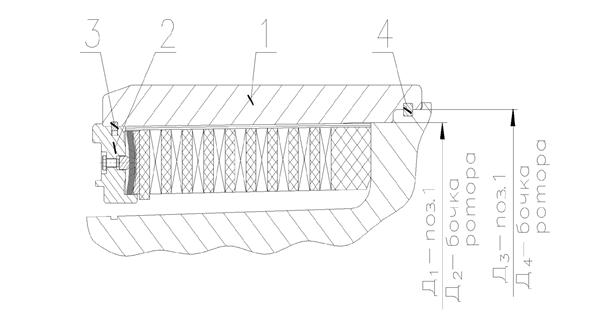

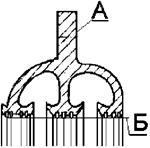

7.3 Составные части ротора.

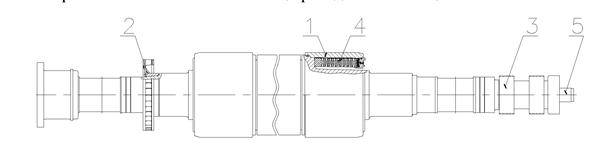

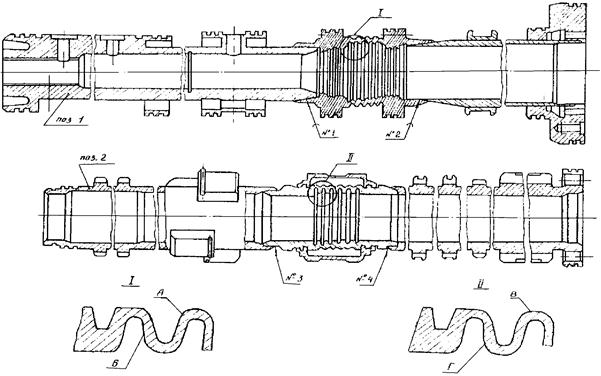

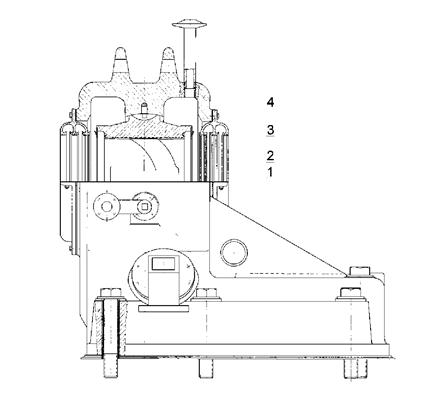

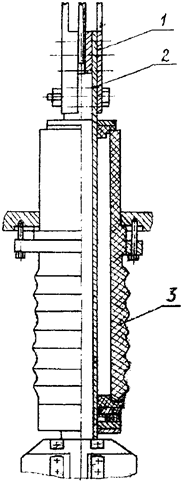

Дефектацию и ремонт составных частей бандажного узла поз. 1, вентилятора поз. 2, контактных колец поз. 3 (см. рисунок 7.1а) и поз. 2 (см. рисунок 7.1б), а также обмотки ротора с системой радиального подвода воды к обмотке ротора поз. 4 (см. рисунок 7.1а) и поз. 3 (см. рисунок 7.1б) необходимо проводить в соответствии с картами 3 - 5.

Нормы натягов контактных колец приведены в таблице 7.1

1 - бандажный узел; 2 - вентилятор; 3 - контактные кольца с токоподводом; 4 - система радиального подвода воды к обмотке ротора; 5 - водоподвод ротора.

Рисунок 7.1а - Ротор турбогенератора ТВМ-300.

1 - бандажный узел; 2 - контактные кольца с токоподводом; 3 - система радиального подвода воды к обмотке ротора и подвод к зубцам ротора; 4 - водоподвод ротора.

Рисунок 7.1б Ротор турбогенератора ТВМ-500.

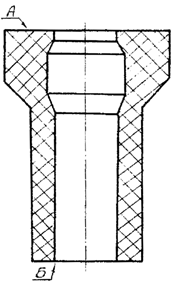

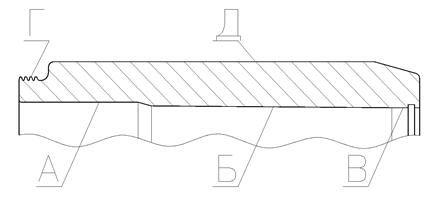

Ротор поз. 3 рисунков 16.1 - 5.2.

Количество на изделие, шт. - 1.

а) Ротор ТВМ-300

б) Ротор ТВМ-500

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ, риски, забоины. |

ВК ИК |

Лупа ЛП-4-10×. Индикатор ИЧ05 кл. 01. Микрометр. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. |

1. Параметр шероховатости поверхности - Ra ≤ 0,63 мкм. 2. Допуск цилиндричности - 0,03 мм. 3. Допуск круглости - 0,03. 4. Отклонение от данных технических требований допускается по согласованию с заводом изготовителем. |

|

Б |

Износ, риски, забоины. |

ВК, ИК |

Лупа ЛП-4-10×. Многооборотный индикатор (2 шт.) с ценой деления 0,002 мм. Поверочная линейка и пластинчатый щуп № 1, класс 2. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. |

1. Параметр шероховатости поверхности - Ra ≤ 1,25 мкм. 2. Допуск радиального биения - 0,05 мм. 3. Допуск цилиндричности - 0,03 мм. 4. Допуск круглости - 0,03 мм. 5. Отклонение от данных технических требований допускается по согласованию с заводом-изготовителем. |

7.4 Система радиального подвода воды к обмотке ротора

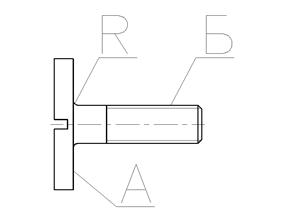

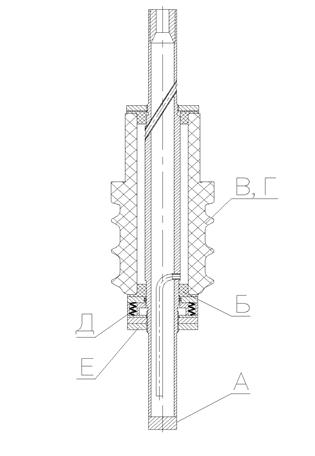

1 - труба с покрытием, 2 - втулка.

Рисунок 7.2 - Система радиального подвода воды к обмотке ротора ТВМ-500, поз. 3 рисунка 7.1б.

Трубка поз. 1 рисунка 7.2.

Количество на изделие, шт. - 36 шт.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ, задиры, риски. Задиры, износ фторопластового покрытия. |

ВК |

Лупа ЛАЗ-20×. |

Замена дефектных деталей. |

Работа с повреждёнными трубками не допускается. |

Втулка поз. 2 рисунка 7.2

Количество на изделие, шт. - 33 шт.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б |

Сколы, риски. |

ВК |

Лупа ЛАЗ-20×. |

Замена дефектных деталей. |

Параметр шероховатости не более Ra 1,00. Работа с повреждёнными втулками не допускается. |

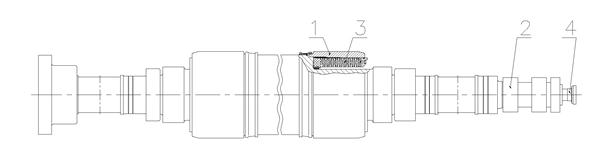

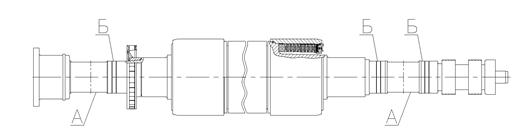

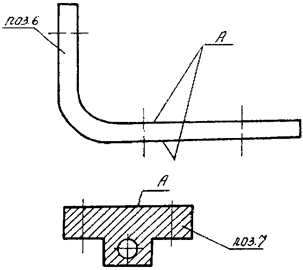

7.4 Составные части водоподвода ротора.

Дефектацию и ремонт составных частей водоподвода ротора (см. рисунок 7.3) необходимо проводить в соответствии с картой 6.

1 - Труба водоподвода, 2 - труба токоподвода, 3 - втулка, 4 - ротор, 5 - болты.

Рисунок 7.3 - Водоподвод ротора ТВМ-500, поз. 3 рисунка 7.1б.

Труба водоподвода поз. 1. и труба токоподвода поз. 2. рисунка 7.4.

Количество на изделие, шт. - 2 комплекта.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б |

Трещины, забоины и риски. |

ВК, ЦД |

Лупа ЛАЗ-20×. |

1. Замена дефектных деталей. 2. Зачистка. 3. Заварка. |

Параметр шероховатости А не более Ra 1,2. Параметр шероховатости В не более Ra 1,2. |

|

А, Б |

Трещины, забоины и риски. |

ВК |

Прибор для осмотра внутренних поверхностей РВП-456. |

1. Зачистка. 2. Заварка. |

Параметр шероховатости поверхности Б не более Ra 1,2. Параметр шероховатости поверхности Г не более Ra 1,25. |

|

№ 3, № 4 |

Пористость. Следы коррозии, трещины. |

ВК, ЦД |

Лупа ЛПТ-4× |

1. Зачистка. 2. Заварка. |

Пористость, следы коррозии и трещины не допускаются. |

7.5 Требования к сборке водоподвода ротора.

7.5.1 Уплотнительные кольца труб поз. 1 и 2 перед сборкой должны выступать из канавок не менее 0,4 мм.

7.5.2 Зазор сопряжения «а» должен быть от 0,2 до 0,3 мм, зазор сопряжения «б» должен быть от 0 до 0,08 мм.

7.5.3 Размер «в» должен быть не менее 170 мм.

7.5.4 Втулку поз. 3 подогнать к торцевой поверхности ротора 4 по краске. На площади 1 см2 должно быть 2 - 3 пятна.

7.5.5 Стальные болты поз. 5 должны быть затянуты моментом - 196 Н ∙ м, титановые - 294 Н ∙ м.

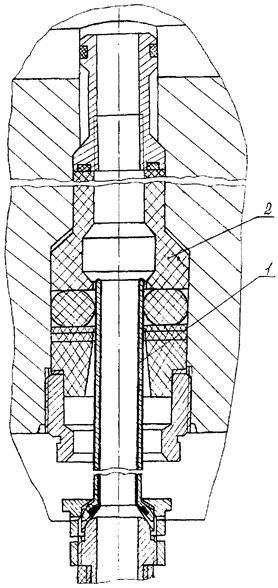

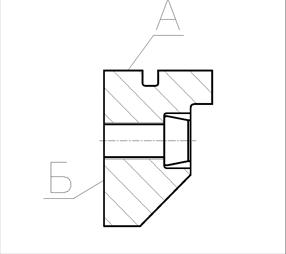

7.6 Составные части бандажного узла ротора.

Дефектацию и ремонт составных частей бандажного узла кольцо бандажное поз. 1, кольцо упорное поз. 2, кольцо пружинное поз. 3, шпонка гребенчатая поз. 4 (см. рисунок 7.4а) и гайка поз. 2 (см. рисунок 7.4б) необходимо проводить в соответствии с картами 7 - 11.

1 - кольцо бандажное; 2 - кольцо упорное; 3 - кольцо пружинное; 4 - шпонка гребенчатая.

Рисунок 7.4а - Бандажный узел ротора ТВМ-300, поз. 1 рисунка 7.1а.

1 - кольцо бандажное; 2 - гайка; 3 - кольцо упорное; 4 - 5 - кольцевая шпонка; 6 - сегменты.

Рисунок 7.4б - Бандажный узел ротора ТВМ-500, поз. 1 рисунка 7.1б.

Кольцо бандажное поз. 1 рисунка 7.4а.

Количество на изделие, шт. - 2.

Бандажное и упорное кольца ротора ТВМ-300.

Бандажное кольцо ротора ТВМ-500.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г |

Фреттинг-коррозия, коррозионное растрескивание, трещины, подгары. |

ВК, ИК, УЗД, ЦД |

Нутромер НМ 150-1250. Индикатор ИЧ05 кл. 01. Дефектоскоп УД2-12, УД4-Т. Лупа ЛАЗ-20×. |

Устранение дефектов по СО 153-34.45.513 [2]. |

1. Ослабление натягов недопустимо. 2. Допуск цилиндричности поверхностей А и В - не более 0,03 мм. 3. Допуск круглости поверхностей А и В не более 0,2 мм. 4. Радиальное биение поверхности Г относительно поверхности А не более 0,03 мм. 5. Радиальное биение поверхности В относительно поверхности А не более 0,1 мм. 6. Параметр шероховатости поверхности А, В, Г - Ra ≤ 2,5 мкм Б, Д - Ra ≤ 3,2 мкм. |

|

- |

Вмятины. |

ВК, ИК |

Штангенциркуль ШЦ-III-1000-0,1. Образцы шероховатости поверхности (рабочие). |

1. Проточка. 2. Шлифовка. 3. Выборка местная. |

1. Местная выборка в соответствии с СО 153-34.45.513 [2]. 2. Параметр шероховатости поверхности не более Rz ≤ 20 мкм. |

|

- |

Сколы, риски, царапины, забоины. |

ВК |

Лупа ЛП-4-10×. Штангенциркуль ШЦ-III-250-0,1. |

1. Местная выборка. 2. Проточка. |

Глубина местной выборки и глубина проточки по СО 153-34.45.513 [2]. |

Кольца упорные поз. 2 рисунка 7.4а.

Количество на изделие, шт. - 2.

Кольцо упорное.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Контактная коррозия. |

ВК, ИК ЦД |

Микрометр. МРИ1000-0,01. Лупа ЛАЗ-20×. |

1. Проточка. 2. Шлифовка. 3 Местная выборка. |

1. Параметр шероховатости поверхности А - Ra ≤ 2,5 мкм. 2. Допуск круглости - 0,05 мм. 3. Допуск цилиндричности - 0,03 мм. |

|

А, Б |

Трещины, подплавления, цвета побежалости. |

ВК ЦД |

Образцы шероховатости поверхности (рабочие). Лупа ЛАЗ-20×. |

1. Зачистка. 2. Выборка. 3. Замена. |

1. Параметр шероховатости поверхностей Б, В - Ra ≤ 3,2 мкм. 2. Допуск торцевого биения поверхности Б относительно А - не более 0,1 мм. |

Кольцо пружинное поз. 3 на рисунке 7.4а.

Количество на изделие, шт. - 2.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б |

Забоины, заусенцы. |

ВК, ИК |

Образцы шероховатости поверхности (рабочие). |

Опиловка. |

Параметр шероховатости - Rz ≤ 20 мкм. |

|

А |

Отклонение от плоскостности. |

ВК ИК |

Измерение. Плита 1-0 - 2500×1600. Щупы набор № 2. |

Рихтовка. |

Допуск плоскостности - 1 мм. |

Карта дефектации и ремонта 10.

Шпонка гребенчатая поз. 4 на рисунке 7.4а.

Количество на изделие, шт. - 8.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б |

Забоины, заусенцы. |

ВК, ИК |

Образцы шероховатости. Лупа. |

Опиловка. |

Параметр шероховатости поверхности: А - Rz ≤ 40 мкм, Б - Ra ≤ 2,5 мкм. |

|

Б |

Отклонение от параллельности. |

ВК, ИК |

Измерение. Плита. Набор щупов. |

Опиловка. |

Допуск параллельности 0,04 мм на длине 100 мм. |

Карта дефектации и ремонта 11.

Гайка поз. 2, рисунок 7.4б.

Количество на изделие, шт. - 2.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б, В |

Коррозионное растрескивание, трещины, подгары. |

ВК. ИК. УЗД. ЦД |

Нутромер. Индикатор. Лупа. |

Устранение дефектов. |

1 Допуск круглости пов. А - 0,03 мм. 2. Радиальное биение пов. В относительно пов. Б не более 0,1 мм. 3. Параметр шероховатости поверхности Б - Ra ≤ 2,5 мкм, А, В - Ra ≤ 3,2 мкм. |

7.7 Требования к бандажному узлу ротора.

7.7.1 При выполнения капитального ремонта бандажного узла ротора должны выполняться требования, установленные в СО 153-34.45.513 [2].

7.7.2 Перед насадкой бандажного кольца поз. 1 кольцо поз. 4, внутреннюю поверхность гайки поз. 2, кроме резьбы, и внутреннюю поверхность бандажного кольца, кроме посадочных поверхностей на бочке ротора, и упорное кольцо поз. 3 покрыть эмалью КО855 в два слоя.

После посадки бандажного кольца поз. 1 на бочку ротора и закрепления его гайкой поз. 2 наружную поверхность бандажного кольца и гайки покрыть эмалью АКО-3 в два слоя.

7.7.3 Сегменты поз. 6 ставить на кольцо упорное поз. 3 на эпоксидный компаунд холодного отверждения. После установки сегментов провести калибровку кольца по поверхности Г. Отклонение от плоскостности должно составлять не более 0,03 мм. Отклонение размера «д», замеренное в четырёх точках, расположенных равномерно по окружности кольца, должно быть не более 0,03 мм.

7.7.4 Допуск радиального биения наружной поверхности бандажного кольца (на стороне центрирующего кольца) относительно оси вращения вала ротора - 0,5 мм.

7.7.5 Поверхности деталей бандажных узлов (кроме посадочных на центрирующее кольцо) покрыть эмалью КО855 или другим антикоррозионным покрытием с аналогичными свойствами.

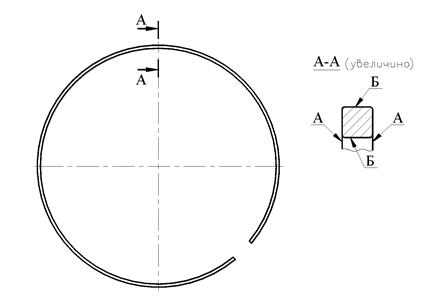

7.8 Составные части контактного кольца.

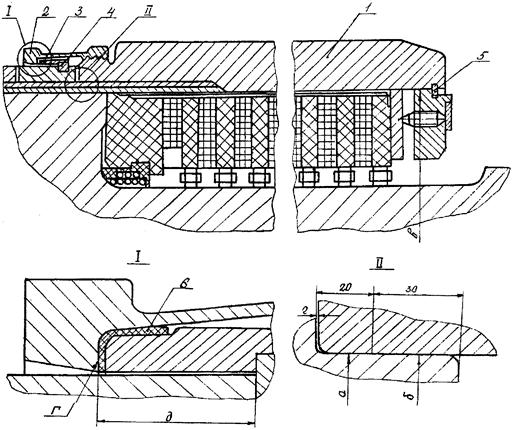

Дефектацию и ремонт составных частей контактного кольца поз. 1, шины токоподвода поз. 6, 7 и винтов контактных поз. 2, 3 и 5 (см. рисунок 7.5а, б) необходимо проводить в соответствии с картами 12 - 14.

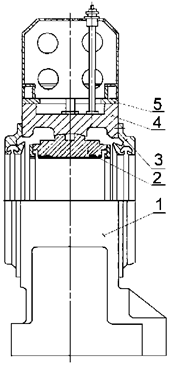

Размеры и натяги узла контактных колец приведены в таблице 7.1.

1 - контактное кольцо; 2, 3 - контактный винт; 4 - токоведущий болт.

Рисунок 7.5а - Контактные кольца с токоподводом (ТВМ-300), поз. 3 рисунка 7.1.

1 - контактные кольца; 2 - пружина; 3 - щётка; 4 - щёткодержатель; 5 - контактные винты; 6 - шина; 7 - шина токоподвода; 8, 9 - прокладки; 10, 11, 16 - болты; 12, 17 - шайбы; 18 - скоба; 19, 20 - трубки с покрытием.

Рисунок 7.5б - Контактные кольца с токопроводом (ТВМ-500), поз. 3 рисунка 7.1.

Таблица 7.1 - Размеры и натяги узла контактных колец

Размеры в миллиметрах

|

Посадка втулки на вал |

Натяг |

Посадка контактных колец на вал |

Натяг |

Наружный диаметр контактного кольца Д3 |

Минимально допустимый диаметр контактного кольца Д3* |

|||

|

Д1 |

Д2 |

Д1 |

Д2 |

|||||

|

ТВМ-300 |

|

|

0,125 - 0,22 |

5510 |

5500 |

|||

|

ТВМ-500 (20 кВ) |

|

|

0,443 - 0,6 |

5500 |

4490 |

|||

|

ТВМ-500 (36,75 кВ) |

|

|

0,54 - 0,7 |

4485 |

4475 |

|||

|

Примечание - * При восстановлении спиральной нарезки глубиной не более 4,0 мм. |

||||||||

Карта дефектации и ремонта 12.

Кольцо контактное поз. 1 рисунка 7.5.

Количество на изделие, шт. 2.

Кольцо контактное.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Радиальное биение и перепад высот выходят за пределы допустимых норм (измеряется не менее чем в трех точках по ширине кольца). |

ВК, ИК |

Измерение. Индикатор часового типа ИЧ05 кл.0. |

1. Проточка. 2. Шлифовка. 3. Замена. |

Радиальное биение и перепад высот должны быть в пределах допусков, указанных в чертежах завода-изготовителя. |

|

Износ (измеряется в четырех точках по окружности через 90° и не менее чем на трех дорожках). Подгары. |

ВК, ИК |

Измерение. Микрометр МК 500-I. |

1. Проточка. 2. Шлифовка. 3. Замена. |

Параметр шероховатости - Rz ≤ 1,25 мкм. |

|

|

Уменьшение глубины спиральной канавки. |

ИК ВК |

Штангенциркуль ЩЦ-I-125-0,1. Образцы шероховатости поверхности (рабочие). |

Нарезка канавки. |

1. Допустимая глубина не менее 3 мм. 2. Параметр шероховатости - Rz ≤ 20 мкм. |

|

|

Следы эрозии, подгары, матовая поверхность. |

ВК |

1. Проточка. 2. Шлифовка |

Карта дефектации и ремонта 13.

Шины токоподвода поз. 6 и 7 рисунка 7.5б.

Количество на изделие, шт. 2.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Нарушение серебряного покрытия контактных поверхностей. |

ВК, ИК |

Лупа ЛАЗ-10×. |

Серебрение контактных поверхностей покрытия - 9 мкм. |

Допустимое нарушение серебряного покрытия не более 40 мм на одной поверхности. |

Карта дефектации и ремонта 14.

Винт контактный поз. 2 - 3 рисунка 7.5а; поз. 5 рисунка 7.5б.

Количество на изделие, шт. - 8.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А, Б, R |

Нарушение серебряного покрытия контактной поверхности. |

ВК ИК. |

Лупа ЛАЗ-10×. |

Серебрение контактных поверхностей. Толщина покрытия - 9 мкм. |

Допустимое нарушение серебряного покрытия не более 10 % площади контактной поверхности. |

|

Б, R |

Трещины в резьбовой части винта контактного и на радиусе R. |

ВК ИК. |

Лупа ЛАЗ-10×. |

Замена винта контактного. |

Трещины в резьбовой части винта контактного и на радиусе R не допускаются. |

7.9 Требования к отремонтированным контактным кольцам.

7.9.1 Зазор между щёткой поз. 3 и обоймой щёткодержателя поз. 4 должен быть от 0,1 до 0,3 мм, между обоймой щёткодержателя и контактными кольцами поз. 1 от 2,0 до 3,0 мм.

7.9.2 Давление пружин поз. 2 на щётки марки 611 Ом должно быть от 12 ∙ 103 до 22 ∙ 103 Па, марки ЭГ2АФ - от 15 ∙ 103 до 21 ∙ 103 Па.

7.9.3 Контактные винты поз. 5 должны быть затянуты моментом 66,6 Н ∙ м.

7.9.4 Средняя часть прокладки поз. 8 должна выступать относительно поверхности А на величину от 1,5 до 0,5 мм, а края прокладки должны совпадать с поверхностью А. Размер регулировать установкой прокладки поз. 9. Болты поз. 10 должны затягиваться до исчезновения зазора между скобой поз. 18 и валом ротора.

7.9.5 Головки болтов поз. 11 должны плотно прилегать через шайбы поз. 12 к поверхности лопаток поз. 13, а головки болтов поз. 16 через шайбы поз. 17 к поверхности лопаток поз. 14. Поверхность лопатки поз. 13 должна плотно прилегать к поверхности корпуса поз. 15. Болты поз. 11 должны быть затянуты моментом 81,3 Н ∙ м, болты поз. 16 - моментом 143,1 Н ∙ м.

7.10 Составные части вентилятора.

Дефектацию и ремонт лопатки вентилятора (см. рисунок 7.6) необходимо проводить в соответствии с картой 15.

Величины натягов при посадке вентилятора приведены в таблице 7.2.

1 - вал ротора, 2 - корпус вентилятора, 3 - лопатка вентилятора.

Рисунок 7.6 - Центробежный вентилятор ротора ТВМ-300, поз. 2 рисунка 7.1

Таблица 7.2 - Величины натягов при посадке вентилятора

|

Натяг |

Заводской натяг, мм |

|

|

Центробежный |

Δ = Д1 - Д2 |

0,4 - 0,5 |

Карта дефектации и ремонта 15.

Вентилятор поз. 2, 3 рисунка 7.7.

Количество на изделие, шт. - 1 комплект.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Повреждены заклепки или лопатки вентилятора. |

ВК, ЦД |

Лупа ЛАЗ-20×. |

Замена дефектных деталей. |

Работа с повреждёнными заклёпками или лопатками не допускается. |

7.11 Требования к отремонтированному вентилятору.

7.11.1 Лопатки центробежных вентиляторов не должны иметь трещин, раковин и замятий.

7.11.2 Ремонт повреждённых заклёпок или лопаток допускается по согласованию с заводом изготовителем.

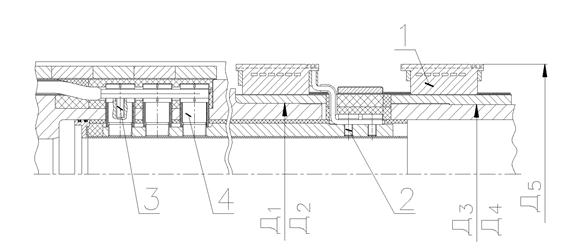

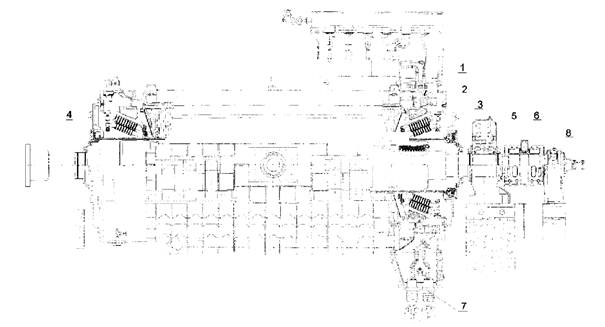

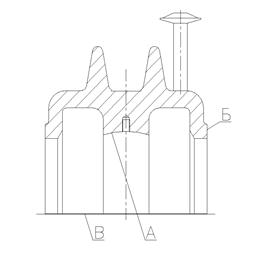

7.12 Составные части подшипника.

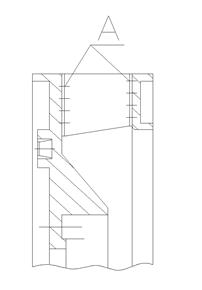

Дефектацию и ремонт составных частей подшипника: стояка подшипника поз. 1, вкладыша подшипника поз. 2, маслоуловителя поз. 3, крышки подшипника поз. 4 и сборку подшипника необходимо проводить в соответствии с картами 16 - 20.

а) Подшипник ТВМ-300-2, ТВМ-500 (36,75 ГОСТ).

б) Подшипник ТВМ-500 (20 ГОСТ)

1 - стояк подшипника; 2 - вкладыш подшипника; 3 - маслоуловитель; 4 - крышка подшипника, 5 - бак аварийный.

Рисунок 7.7 - Подшипник, поз. 5 рисунка 5.3.

Карта дефектации и ремонта 16.

Стояк подшипника поз. 1 рисунка 7.7.

Количество на изделие, шт. - 1.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Царапины, задиры, забоины. |

ВК ИК |

Образцы шероховатости поверхности. Линейка поверочная ЩД-1-630. |

1. Запиловка. 2. Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 3,2 мкм. |

|

Б |

Риски, царапины, задиры на сферической поверхности. |

ВК ИК |

Образцы шероховатости поверхности. Линейка поверочная ЩД-1-630. |

Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 3,2 мкм. |

|

Г |

Нарушение герметичности сварных швов. |

ВК |

Метод керосиновой пробы. |

Сварка. Электрод марка УОНИИ-13/45, тип Э42А, ГОСТ 9467. |

Отсутствие пятен керосина после 24 часов керосиновой пробы. |

|

Д |

Задиры, забоины. |

ВК ИК |

Образцы шероховатости поверхности. Линейка поверочная ЩД-1-630. |

1. Запиловка. 2. Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 50 мкм. |

|

Загрязнение внутренних поверхностей маслоподводящих и сливных труб. |

ТО |

1. Очистка. 2. Промывка. 3. Продувка. |

Загрязнение маслоподводящих и сливных труб не допускается. |

Карта дефектации и ремонта 17.

Вкладыш подшипника поз. 2 рисунка 7.7.

Количество на изделие, шт. - 1.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Царапины, задиры, риски. |

ВК ИК |

Образцы шероховатости поверхности. Линейка поверочная ЩД-1-630. |

1. Зачистка. 2. Опиловка. 3. Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 3,2 мкм. |

|

А |

Задиры трещины, раковины пористость. |

ВК |

Метод керосиновой пробы. |

Сварка. Электрод марка УОНИИ-13/45, тип Э42А, ГОСТ 9467. |

Отсутствие пятен керосина после 24 часов керосиновой пробы. |

|

Б |

Задиры, трещины, раковины, пористость, выкрашивание, отслаивание баббита. |

ВК ИК УЗД Метод керосиновой пробы. |

Образцы шероховатости поверхности. Дефектоскоп ультразвуковой ДУК-11. Штангенциркуль ШЦ-I-125-0,10. |

1. Запиловка. 2. Перезаливка. 3. Проточка. 4. Шабрение. |

1. Рабочая поверхность баббитового слоя вкладыша должна быть чистой, блестящей, без посторонних включений и следов структурных изменений. 2 Трещины, задиры, отслаивания от основы не допускаются. 3. На поверхности баббитового слоя не допускаются газовые раковины, одиночные поры и выкрашивания диаметром более 2 мм и глубиной 1 мм. Допускаются кольцевые царапины глубиной не более 0,5 мм, шириной до 1,5 мм в количестве не более пяти на вкладыш. 4. Параметр шероховатости поверхности - Ra ≤ 2,5 мкм. 5. Отсутствие пятен керосина после 24 часов керосиновой пробы. |

|

В Д |

Износ рабочей поверхности вкладыша. |

ИК |

Щуп Набор № 2. Штангенциркуль ШЦ-1-125-0,10. |

1 .Наплавка. 2. Перезаливка. 3. Проточка. |

1. Рабочая поверхность баббитового слоя вкладыша должна быть чистой, блестящей, без посторонних включений и следов структурных изменений. 2. На поверхности баббитового слоя вкладыша не допускаются газовые раковины, одиночные поры, и выкрашивания диаметром более 2 мм и глубиной 1 мм. Допускаются кольцевые царапины глубиной не более 0,5 мм, шириной до 1,5 мм в количестве не более пяти на вкладыш. 3. Параметр шероховатости поверхности - Ra ≤ 2,5 мкм |

|

Г |

Забоины, задиры, неплотное прилегание поверхностей разъема. |

ВК ИК |

Щуп Набор № 2. Образцы шероховатости поверхности. |

Шабрение. |

1. В свободном состоянии (фланцы разъема не затянуты болтами) щуп толщиной 0,05 мм не должен входить в разъем половин вкладыша на глубину более 3 мм. 2. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 3. Параметр шероховатости поверхности Ra ≤ 2,5 мкм. |

|

В Г Д Е |

Задиры, забоины. |

ВК ИК |

Образцы шероховатости поверхности. Линейка поверочная ЩД-1-630. |

1. Запиловка. 2. Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности В, Г и Е - Ra ≤ 100 мкм, поверхности Д - Ra ≤ 50 мкм. |

Карта дефектации и ремонта 18.

Маслоуловитель поз. 3 рисунка 7.7.

Количество на изделие, шт. - 2.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, забоины, отклонение от плоскостности. |

ВК ИК Контроль на краску по поверочной плите. |

Образцы шероховатости поверхности (рабочие). Плита I-0 - 1000×630. |

Шабрение. |

1. Параметр шероховатости - Ra ≤ 2,5 мкм. 2. Допустимое количество точек контакта при проверке на краску по поверочной плите - не менее 10 на площади 25×25 мм. |

|

А, Б |

Риски, забоины. |

ВК |

Образцы шероховатости поверхности (рабочие). |

Шабрение. |

Параметр шероховатости - Rz ≤ 20 мкм. |

|

Б |

Износ. |

ВК ИК |

Образцы шероховатости поверхности (рабочие). Нутрометр НМ75-600. |

1. Оттяжка ножей, проточка. 2. Замена. |

Параметр шероховатости - Rz ≤ 40 мкм. |

Карта дефектации и ремонта 19.

Крышка подшипника поз. 4 рисунка 7.7.

Количество на изделие, шт. - 1.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Царапины, задиры, риски. |

ВК ИК |

Образцы шероховатости поверхности. |

1. Запиловка. 2. Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 3,2 мкм. |

|

Б, В |

Задиры, забоины. |

ВК ИК |

Образцы шероховатости поверхности. Линейка поверочная ЩД-1-630. |

1. Запиловка. 2. Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 3,2 мкм. |

Карта дефектации и ремонта 20.

Сборка подшипника рисунок 7.7.

Количество на изделие, шт. 1.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Неплотное прилегание сопрягаемых поверхностей крышки и стояка подшипника. |

ИК |

Щуп. Набор № 2. Плита поверочная Ш-I-630×400. |

Шабрение поверхностей разъема крышки и стояка. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 3,2 мкм. |

|

- |

Неплотное прилегание сопрягаемых поверхностей вкладыша и стояка подшипника. |

ИК |

Щуп. Набор № 2. Образцы шероховатости поверхности. |

1. Проверка по краске сферической поверхности вкладыша. 2. Шабровка сферической поверхности вкладыша и стояка. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra ≤ 3,2 мкм. |

|

- |

Отклонение зазора между вкладышем и крышкой подшипника от допустимых значений. |

ИК Снятие свинцового оттиска по разъему крышки и стояка подшипника. |

Щуп. Набор № 2. Плита поверочная Ш-I-630×400. Штангенциркуль ШЦ-1-125-0,10. |

1. Шабрение разъемов вкладыша. 2. Шабрение поверхностей сопряжения крышки и стояка. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности Ra £ 3,2 мкм. 3. Зазор между крышкой и вкладышем подшипника должен быть 0,02-0,19 мм. |

|

Б |

Торцевое биение относительно оси поверхности В не более 0,05 мм. |

ВК ИК |

Индикатор ИЧ05 кл.0. |

1 .Проточка. 2. Шлифовка. 3. Шабрение. |

1. Параметр шероховатости поверхности - Ra ≤ 100 мкм. 2. Допуск торцевого биения поверхности Б относительно оси поверхности В не более 0,05 мм. |

|

В Д |

Задиры трещины, раковины пористость. |

ВК |

Метод керосиновой пробы. |

Сварка. Электрод марка УОНИИ-13/45, тип Э42А, ГОСТ 9467. |

Отсутствие пятен керосина после 24 часов керосиновой пробы. |

|

Д |

Задиры, трещины, раковины, пористость, выкрашивание, отслаивание баббита. |

ВК ИК УЗД Метод керосиновой пробы. |

Образцы шероховатости поверхности. Дефектоскоп ультразвуковой ДУК-11. Штангенциркуль ШЦ-1-125-0,10. |

1. Запиловка. 2. Перезаливка. 3. Проточка. 4. Шабрение. |

1. Рабочая поверхность баббитового слоя вкладыша должна быть чистой, блестящей, без посторонних включений и следов структурных изменений. 2. Трещины, задиры, отслаивания от основы не допускаются. 3. На поверхности баббитового слоя не допускаются газовые раковины, одиночные поры и выкрашивания диаметром более 2 мм и глубиной 1 мм. Допускаются кольцевые царапины глубиной не более 0,5 мм, шириной до 1,5 мм в количестве не более пяти на вкладыш. 4. Параметр шероховатости поверхности - Ra ≤ 2,5 мкм. 5. Отсутствие пятен керосина после 24 часов керосиновой пробы. |

|

В Д |

Износ рабочей поверхности вкладыша. |

ИК |

Щуп. Набор № 2. Штангенциркуль ШЦ-1-125-0,10. |

1 .Наплавка. 2. Перезаливка. 3. Проточка. |

1. Рабочая поверхность баббитового слоя вкладыша должна быть чистой, блестящей, без посторонних включений и следов структурных изменений. 2. На поверхности баббитового слоя вкладыша не допускаются газовые раковины, одиночные поры, и выкрашивания диаметром более 2 мм и глубиной 1 мм. Допускаются кольцевые царапины глубиной не более 0,5 мм, шириной до 1,5 мм в количестве не более пяти на вкладыш. 3. Параметр шероховатости поверхности - Ra ≤ 2,5 мкм. |

|

Г |

Забоины, задиры, неплотное прилегание поверхностей разъема. |

ВК ИК |

Щуп набор № 2. Образцы шероховатости поверхности. |

Шабрение. |

1. В свободном состоянии (фланцы разъема не затянуты болтами) щуп толщиной 0,05 мм не должен входить в разъем половин вкладыша на глубину более 3 мм. 2. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 3. Параметр шероховатости поверхности Ra ≤ 2,5 мкм. |

|

В Г Д Е |

Задиры, забоины. |

ВК ИК |

Образцы шероховатости поверхности. Линейка поверочная ЩД-1-630. |

1. Запиловка. 2. Шабрение. |

1. После шабрения должно быть не менее 10 точек касания на площади 25×25 мм. 2. Параметр шероховатости поверхности В, Г и Е - Ra ≤ 100 мкм, поверхности Д - Ra ≤ 50 мкм. |

7.13 Требования к сборке и отремонтированному подшипнику.

7.13.1 Зазор между подошвой стояка и поверхностью фундаментной плиты без регулирующей и изолирующих прокладок при свободно стоящем подшипнике должен быть не более 0,5 мм, при затянутых болтах - 0,15 мм. В сборе с прокладками и затянутых болтах зазор в зоне расположения болтов, равный размерам шайб под головками болтов и в середине подшипника на участке шириной от 200 до 300 мм не допускается, за исключением отдельных участков общей протяженностью не более 300 мм от суммарной длины вышеуказанных участков, где допускаются зазоры до 0,1 мм, в остальных местах допускается зазор до 0,3 мм.

7.13.2 Зазор в разъеме между крышкой и стояком подшипника при свободно лежащей крышке, должен быть не более 0,1 мм, при затянутых болтах щуп толщиной 0,05 должен входить в разъем на глубину не более 15 мм.

7.13.3 Вкладыш подшипника при затянутых болтах крышки, должен проворачиваться на угол от 5° до 10° в любом направлении от приложенного момента от 60 до 90 кГ ∙ м.

7.13.4 Сопротивление изоляции термопреобразователя сопротивления, установленного во вкладыше подшипника, измеренное мегомметром 500 В, должно быть не менее 0,5 МОм.

7.13.5 Сопротивление изоляции подшипника относительно фундаментной плиты при полностью собранных маслопроводах и отсутствии контакта между подшипником и шейкой вала, измеренное мегомметром 1000 В, должно не менее 1 МОм.

7.13.6 Затяжка крепежных деталей подшипника должна производиться усилием руки, при этом повреждение изоляционных деталей недопустимо.

7.14 Составные части щеточно-контактного аппарата.

Дефектацию и ремонт составных частей щеточно-контактного аппарата поз. 6 турбогенератора серии ТВМ (см. рисунки 5.1 - 5.3) необходимо проводить в соответствии с картой 21.

Карта дефектации и ремонта 21.

Щёточный аппарат поз. 6 рисунков 5.1 - 5.3.

Количество на изделие, шт. - 1.

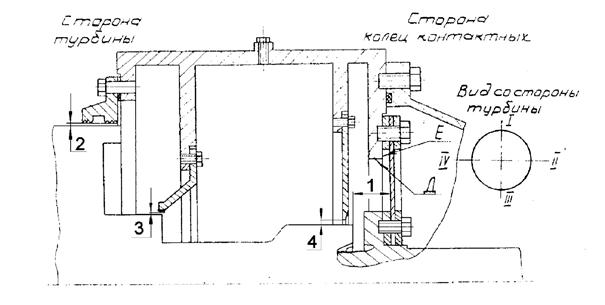

а) ТВМ-300

б) ТВМ-500

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неисправность нажимного механизма щеткодержателя (ослабленное нажатие, трещины и излом пружины, усилие больше допустимого). |

ВК, ИК |

Лупа ЛП-4-10×. Динамометр пружинный указывающий типа ДПУ-0,01-2 |

1. Замена нажимного механизма. |

Усилие нажатия пружины должно быть 15 ± 1,5 Н (1,53 ± 0,153 кг). |

|

Б |

Повышенный нагрев ЩКА, ускоренный износ щеточного механизма (усилие нажимного механизма больше допустимого). |

ВК |

- |

Замена нажимного механизма. |

Повышенный нагрев ЩКА не допускается. |

|

В |

Нарушение крепления токоведущего провода в теле щетки, наличие цветов побежалости на проводниках. |

ВК |

- |

Замена щетки. |

Нарушение крепления токоведущего провода в теле щётки не допускается. |

|

Г |

Повреждения корпуса щеткодержателя (деформация, задиры, забоины на внутренней поверхности, оплавления и т.п.). |

ИК ВК |

Штангенциркуль ШЦ-III-125-0,1. Щупы. Набор № 2. Лупа ЛП-4-10×. Образцы шероховатости поверхности (рабочие). |

1. Правка корпуса щеткодержателя. 2. Опиловка, пригонка и доводка внутренней поверхности щеткодержателя. 3. Замена щеткодержателя. |

1. Размеры корпуса должны соответствовать требованию рабочей документации. 2. Заусенцы, задиры и острые кромки на внутренней поверхности щеткодержателя не допускаются. 3. Параметр шероховатости внутренней поверхности - Rz ≤ 2,0 мкм. 4. Двусторонний зазор между внутренней поверхностью щеткодержателя и боковой поверхностью щетки должен быть в пределах 0,1 - 0,4 мм. 5. Перемещение щетки в щеткодержателе должно быть свободным, без заеданий. |

|

Д |

Неравномерный износ, единичные нарушения рабочей поверхности щетки (риски, царапины, эрозия и т.п.), износ щетки до длины не менее 25 мм. Трещины, сколы и выкрашивание более чем 10 % рабочей поверхности щетки. |

ВК, ИК |

Лупа ЛП4-10×. Штангенциркуль ШЦ-III-125-0,1. |

1. Притирка рабочей поверхности щетки по рабочей поверхности контактного кольца. 2. Замена щетки. |

1. «Зеркальный» натир должен быть не менее чем на 90 % рабочей поверхности щетки. 2. Длина щетки должна быть не менее 25 мм. |

|

- |

Износ боковой поверхности щетки более чем на 0,1 мм. Трещины, сколы, выкрашивание более чем 20% боковой поверхности щетки. |

ВК, ИК |

Лупа ЛП-4-10×. Щупы. Набор № 2. |

Замена щетки. |

Двусторонний зазор «а» между боковой поверхностью щетки и внутренней поверхностью щеткодержателя должен быть не более 0,4 мм. |

|

- |

Сопротивление изоляции щёточной траверсы и щёткодержателя менее 1 МОм. |

ИК |

Мегомметр 1000 В. |

1. Очистка. 2. Замена изоляционных деталей. |

Сопротивление изоляции щёточной траверсы и щёткодержателя не должно быть менее 1,0 МОм. |

7.15 Составные части концевых выводов.

Дефектацию и ремонт составных частей концевого вывода поз. 7 турбогенератора серии ТВМ (см. рисунки 5.1 - 5.3) необходимо проводить в соответствии с картой 22.

1 - накладка; 2 - труба; 3 - изолятор.

Рисунок 7.8 - Вывод концевой, поз. 7 рисунка 5.2

Карта дефектации и ремонта 22.

Концевой вывод, поз. 7. рисунков 5.1 - 5.3.

Количество на изделие, шт. - 9 - 12.

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Контрольный инструмент |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Забоины, подгары, нарушение серебряного покрытия контактной поверхности вывода. |

ВК ИК |

Линейка измерительная 1-300. Штангенциркуль ШЦ-III-630-0,10. |

1. Зачистка. 2. Опиловка. 3. Серебрение. |

1. На контактной поверхности концевого вывода допускаются забоины с одной стороны на площади не более 40 мм2. 2. Параметр шероховатости поверхности - не более Ra = 25 мкм. 3. Подгары и отслаивания покрытия контактной поверхности допускаются на площади не более 2550 мм2. 4. Толщина серебряного покрытия должна быть от 6 до 9 мкм. |

|

Б |

Нарушение газоплотности концевого вывода. |

ВК КИ |

Манометр М 1,0 МПа-1. |

1. Замена прокладок. 2. Шлифовка торцов изолятора. 3. Замена изолятора. |

См. п. 7.15.2. |

|

В |

Сколы, трещины, повреждения глазури. |

ВК |

Стенд испытательный СИВ-700/60-55. Мегомметр 2500 В. |

Замена изолятора. |

Изоляция концевого вывода должна выдержать электрические испытания согласно п. 7.15.3. |

|

Г |

Нарушение электрической прочности изоляции концевого вывода. |

ВК КИ |

- |

Восстановление изоляции. |

- |

|

Д |

Ослабление крепления гайки уплотнительного кольца. |

ВК |

- |

Замена уплотнительных шайб, колец, фарфорового изолятора. Затяжка гайки. |

Гайка уплотнительного кольца должна быть застопорена. |

|

Е |

Задиры, деформация колец. |

ВК |

- |

1. Рихтовка колец. 2. Замена колец. |

Задиры и деформация колец не допустимы. |

7.16 Требования к сборке и отремонтированному концевому выводу.

7.16.1 Собранные концевые выводы после замены уплотнительных колец должны быть испытаны на маслоплотность давлением 7,85 ∙ 105 Па в течение 8 часов.

7.16.2 Сопротивление полупроводящего изолятора поз. 3 должно быть не менее 104 - 105 Ом.

7.16.3 Поверхность изолятора должна быть гладкой, матовой, белой, без вздутий и наплывов лака.

7.16.4 Обеспечить прилегание накладки поз. 1 к трубе поз. 2. Щуп толщиной 0,05 мм не должен проходить более 10 мм.

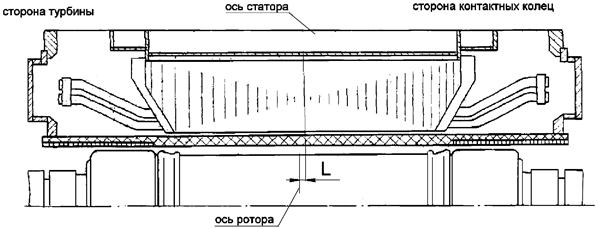

8 Требования к сборке и к отремонтированному турбогенератору

Требования к сборке и к отремонтированному турбогенератору должны применяться в соответствии с СТО 70238424.29.160.009-2009 (раздел 8).

Рисунок 8.1 - Установочный размер при сборке турбогенератора.

Таблица 8.1 - Установочные размеры при сборке турбогенератора

|

Место замера |

Тип генератора |

|

|

ТВМ-300 |

ТВМ-500 |

|

|

Смещение поперечной магнитной оси ротора относительно поперечной магнитной оси статора - L, мм |

10 |

10 |

Рисунок 8.2 - Сборка корпуса водоподвода

Таблица 8.2 - Установочные размеры при сборке корпуса водоподвода

размеры в миллиметрах

|

Точка замера |

Зазоры (по чертежу) |

Зазоры (фактические) |

||||||||||

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|||||

|

I |

156 ± 2 |

0,8 |

1,16 |

1,12 |

||||||||

|

0,54 |

0,74 |

0,74 |

||||||||||

|

II |

156 ± 2 |

0,56 |

0,92 |

0,88 |

||||||||

|

0,30 |

0,50 |

0,50 |

||||||||||

|

III |

156 ± 2 |

0,32 |

0,68 |

0,64 |

||||||||

|

0,06 |

0,26 |

0,26 |

||||||||||

|

IV |

156 ± 2 |

0,56 |

0,92 |

0,88 |

||||||||

|

0,30 |

0,50 |

0,50 |

||||||||||

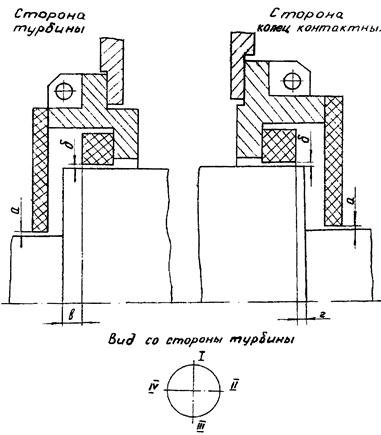

Рисунок 8.3 - Уплотнения щитов

Таблица 8.3 - Установочные размеры при сборке щитов (ТВМ-500)

|

Точки замера |

Зазоры, мм |

|||||||

|

по чертежу |

допустимые |

|||||||

|

а |

δ |

в |

г |

а |

δ |

в |

г |

|

|

I |

1,12 |

1,84 |

- |

1,12 |

1,84 |

- |

||

|

0,55 |

1,24 |

0,55 |

1,24 |

|||||

|

II |

0,88 |

1,60 |

4+12,2 |

5+11,3 |

0,88 |

1,60 |

4+12,2 |

5+11,3 |

|

0,31 |

1,00 |

4-8,3 |

5-8,2 |

0,31 |

1,00 |

4-8,3 |

5-8,2 |

|

|

III |

0,64 |

1,36 |

- |

0,64 |

1,36 |

- |

||

|

0,07 |

0,76 |

0,07 |

0,76 |

|||||

|

IV |

0,88 |

1,60 |

4+12,2 |

5+11,3 |

0,88 |

1,60 |

4+12,2 |

5+11,3 |

|

0,31 |

1,00 |

4-8,3 |

5-8,2 |

0,31 |

1,00 |

4-8,3 |

5-8,2 |

|

8.1 Сборка турбогенератора должна производиться по конструкторской или ремонтной документации на турбогенератор и формулярам зазоров для каждой сборочной единицы.

8.2 К сборке допускаются составные части, удовлетворяющие требованиям настоящего стандарта и НТД на конкретный турбогенератор.

8.3 Трубки, гибкие шланги и каналы перед сборкой турбогенератора должны быть продуты сжатым воздухом.

8.4 При соединении составных частей турбогенератора через изолирующие детали сопротивление изоляции должно при необходимости контролироваться периодически в процессе сборки.

8.5 Контактные поверхности токоведущих частей должны быть очищены и обезжирены.

8.6 Перед установкой ротора, газоохладителей, щитов и других составных частей, перед закрытием смотровых люков необходимо дополнительно проверить закрепление деталей и отсутствие посторонних предметов на собранных и собираемых составных частях.

8.7 При вращении ротора валоповоротным устройством и турбиной не должны прослушиваться звуки, свидетельствующие об ударах, заеданиях и касаниях в турбогенераторе.

8.8 На собранном турбогенераторе не допускаются:

- ослабленное крепление статора к фундаменту;

- ослабленное крепление опорных подшипников к фундаменту;

- ослабленное крепление фундаментных плит;

- ослабленное крепление и обрыв заземлителя корпуса статора;

- ослабленное крепление трубопроводов, кожухов и других деталей, закреплённых на наружной поверхности корпуса статора;

- течи воды и масла из соединений.

8.9 Выполнение пусковых операций на турбогенераторе при снятых и незакрепленных деталях не допускается, за исключением, пусков для балансирования ротора и проведения специальных испытаний; в последнем случае должны быть приняты меры против попадания в турбогенератор посторонних предметов и масла, а также приняты меры по закреплению временно установленных составных частей и приспособлений.

8.10 Параметры отремонтированных масляных уплотнений роторов турбогенераторов должны соответствовать требованиям конструкторской и (или) ремонтной документации на ремонт конкретных турбогенераторов.

8.11 Допускается изменение параметров турбогенератора в сторону повышения эффективности использования на основании конструкторской документации и результата испытаний.

8.12 Вибрационное состояние турбогенератора и его составных частей, проверенное по параметрам, приведенным в СТО 70238424.29.160.009-2009 (раздел 8, таблица 4), должно соответствовать требованиям СО 34.45-51.300 [1].

Для оценки технического состояния вала ротора и бандажных узлов после ремонта турбогенератора в процессе пуска и проведения испытаний автомата безопасности турбины снять амплитудно-фазочастотную вибрационную характеристику турбогенератора. Запись характеристики рекомендуется вести по приведенной ниже форме (таблица 8.4).

Таблица 8.4

|

Частота вращения ротора, об/мин |

|||||||||||||

|

Единицы измерения |

***200 |

***400 |

600 |

800 |

1000 |

1ая критическая |

1200 |

1400 |

**3000 |

**3150 |

**3400 |

||

|

1. Опорный подшипник (вал ротора) ст. турбины |

|||||||||||||

|

вертикальная |

Фаза* |

град. |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

поперечная |

фаза |

град. |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

2. Опорный подшипник (вал ротора) ст. контактных колец |

|||||||||||||

|

вертикальная |

фаза |

град. |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

поперечная |

фаза |

град. |

|||||||||||

|

вибросмещ. |

мкм |

||||||||||||

|

Примечания: Первая критическая частота вращения должна быть зафиксирована и занесена в графу частота вращения. В таблице столбец параметров первой критической скорости приведен произвольно. * При замере фазы вибрации должно быть отмечено в примечании положение нулевой точки отсчета фазы относительно оси полюсов ротора генератора; ** Измерения вибрации опорных подшипников турбогенератора фиксируется в колонках, отмеченных (**), в процессе проведения испытаний автомата безопасности турбины для оценки состояния посадочных натягов бандажных колец на бочку ротора; *** Факт наличия развитой трещины вала ротора обнаруживается в процессе останова или пуска генератора по всплеску вибрации (поперечное и вертикальное направления) опорных подшипников, при частоте вращения ротора от 200 до 400 об/мин. |

|||||||||||||