ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Государственная

система обеспечения

единства измерений

ПРИБОРЫ

АКТИВНОГО КОНТРОЛЯ

ЛИНЕЙНЫХ ПАРАМЕТРОВ

Методика поверки

|

|

Москва Стандартинформ 2019 |

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский и конструкторский институт средств измерений в машиностроении» (ОАО «НИИизмерения»)

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1055-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Март 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

СОДЕРЖАНИЕ

|

4 Операции и средства поверки. 3 5 Требования к квалификации поверителей. 4 7 Условия проведения поверки и подготовка к ней. 4 |

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

ПРИБОРЫ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ ПАРАМЕТРОВ

Методика поверки

State system for

ensuring the uniformity of measurements. In process gauges of linear

parameters.

Verification methods

Дата введения - 2011-07-01

1 Область применения

Настоящий стандарт распространяется на приборы активного контроля линейных параметров (далее - приборы) по ГОСТ 8517, применяемые для управления процессом обработки на металлорежущих станках, и устанавливает методику их первичной и периодических поверок.

Стандарт распространяется также на приборы с ценой деления 100 нм (0,1 мкм) и погрешностью выдачи управляющих команд 100 нм (0,1 мкм).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8517 Приборы управляющие при шлифовании. Общие технические условия

ГОСТ 9038 Меры длины концевые плоскопараллельные. Технические условия

ГОСТ 9378 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 10197 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 13762 Средства измерений и контроля линейных и угловых размеров. Маркировка, упаковка, транспортирование и хранение

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р ИСО 14644-1 Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха

ГОСТ Р ИСО 14644-2 Чистые помещения и связанные с ними контролируемые среды. Часть 2. Требования к контролю и мониторингу для подтверждения постоянного соответствия ГОСТ Р ИСО 14644-1

ГОСТ Р ИСО 14644-5 Чистые помещения и связанные с ними контролируемые среды. Часть 5. Эксплуатация

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежtгодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

приборы активного контроля: Приборы, обеспечивающие измерение размеров деталей в процессе их обработки на металлорежущих станках или непосредственно после обработки и выдающие команды для управления процессом обработки.

4 Операции и средства поверки

4.1 При проведении первичной и периодической поверок приборов активного контроля должны быть выполнены операции и применены средства поверки, указанные в таблице 1.

Таблица 1

|

Номер подраздела, пункта настоящего стандарта |

Наименование средства поверки и его технические и метрологические характеристики |

|

|

Внешний осмотр |

- |

|

|

Опробование |

- |

|

|

Определение метрологических характеристик |

- |

|

|

Определение шероховатости рабочих поверхностей алмазных или твердосплавных наконечников |

Образцы шероховатости по ГОСТ 9378 с диапазоном Ra = 0,1 - 0,2 мкм |

|

|

Определение свободного хода контактного наконечника при арретировании |

Меры длины концевые плоскопараллельные, класс точности 3 по ГОСТ 9038 |

|

|

Определение контактного усилия |

Весы для статического взвешивания с диапазоном взвешивания до 500 г по ГОСТ Р 53288 Динамометр |

|

|

Определение параметров выходного аналогового сигнала постоянного тока и его погрешности |

Цифровой вольтметр с диапазоном измерения не менее 10 В и дискретностью 1 мВ Измерительная головка (прибор) с диапазоном не менее ±2,0 мм с дискретностью отсчета 1,0 мкм и погрешностью ±1,0 мкм или с дискретностью отсчета 0,1 мкм и погрешностью ±0,1 мкм Стойка интерферометра по ГОСТ 10197 |

|

|

Определение погрешности показаний и погрешности срабатывания команд |

Измерительная головка (прибор) с диапазоном не менее ±2,0 мм с дискретностью отсчета 1,0 мкм и погрешностью ±1,0 мкм или с дискретностью отсчета 0,1 мкм и погрешностью ±0,1 мкм Стойка интерферометра по ГОСТ 10197 |

|

|

Определение температурной погрешности |

То же |

|

|

Определение погрешности алгебраического суммирования двух индуктивных преобразователей |

» » |

|

|

Определение смещения настройки нуля (окончательной команды) |

Обкатной стенд или центровой круглошлифовальный станок |

4.2 Допускается применять другие средства поверки, имеющие аналогичные метрологические характеристики.

5 Требования к квалификации поверителей

К поверке приборов активного контроля (далее - приборы) допускают лиц, имеющих опыт работы с такими приборами, изучивших нормативные документы на поверяемые приборы и настоящий стандарт.

6 Требования безопасности

6.1 При проведении поверки соблюдают требования правил по охране труда [1].

6.2 При поверке прибора корпус электронного блока должен быть надежно заземлен.

6.3 Не допускается поверка прибора со снятым кожухом электронного блока.

7 Условия проведения поверки и подготовка к ней

7.1 При проведении поверки приборов должны быть соблюдены следующие условия:

- температура окружающей среды (20 ± 3) °С;

- относительная влажность воздуха не более 80 %;

- атмосферное давление (100 ± 4) кПа;

- напряжение питающей сети (220 ± 22) В;

- частота питающей сети (50 + 10) Гц.

7.2 Помещение (зона), предназначенное для проведения поверки приборов, должно быть в эксплуатируемом состоянии и иметь класс чистоты не более класса 8 ИСО по взвешенным в воздухе частицам с размерами 0,5 и 5 мкм и концентрациями, установленными ГОСТ Р ИСО 14644-1. Периодичность контроля состояния помещения определяют по ГОСТ Р ИСО 14644-2. Эксплуатацию помещения осуществляют по ГОСТ Р ИСО 14644-5.

7.3 Перед определением метрологических характеристик и параметров прибора выполняют следующие операции:

- выдерживают прибор в течение 2 ч для достижения температуры нормальных условий применения по 7.1;

- выдерживают закрепленные в соответствующих зажимных устройствах средства измерений и испытуемый прибор до 1 ч с момента закрепления для стабилизации механических напряжений элементов измерительной цепи;

- удаляют с рабочих поверхностей контактных наконечников прибора загрязнения с помощью бензина;

- проводят предварительную обкатку в течение не менее 100 циклов. При каждом цикле контактные наконечники испытуемой измерительной оснастки должны совершать полный рабочий ход и должны последовательно выдаваться все управляющие команды прибора.

После включения электронного блока (далее - блок) испытания проводят не раньше, чем истечет установленное время готовности блока к работе (как правило, 15 мин).

8 Проведение поверки

При внешнем осмотре прибора должно быть установлено:

- соответствие комплекта поставки данным, приведенным в эксплуатационном документе;

- отсутствие механических повреждений прибора;

- наличие маркировки прибора, соединительных кабелей и разъемов и их соответствие эксплуатационным документам и ГОСТ 13762;

- плавность перемещения регулировочных элементов;

- надежность затяжки крепежных винтов;

- наличие клеммы «заземление» на блоке.

При опробовании определяют отсутствие заеданий и люфтов при наладочных перемещениях элементов настройки, надежность их фиксации при установке в требуемое рабочее положение. Кроме того, проверяют взаимодействие механической, электрической, пневматической и гидравлической систем, а также проверяют последовательность выдачи управляющих команд и сигналов в соответствии с рабочим циклом прибора в автоматическом и наладочном режимах.

8.3 Определение метрологических характеристик

8.3.1 Определение шероховатости рабочих поверхностей алмазных или твердосплавных наконечников

Шероховатость рабочих поверхностей алмазных или твердосплавных наконечников измерительной оснастки прибора проверяют путем визуального сравнения с образцами шероховатости по ГОСТ 9378.

Значения параметров шероховатости рабочих поверхностей не должны превышать значений, установленных ГОСТ 8517 или технической документацией на прибор.

8.3.2 Определение свободного хода контактного наконечника при арретировании

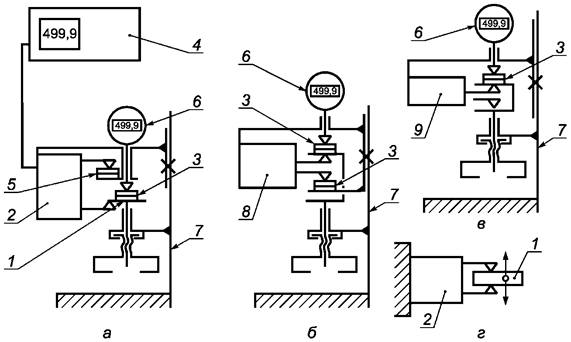

Свободный ход наконечника измерительной оснастки (далее - наконечник) 2, 8 или 9 (рисунок 1) определяют перемещением наконечника в пределах, ограниченных упорами. Наконечник перемещают по базовым поверхностям 3 до достижения нулевого показания электронного блока 4. С помощью органов управления блока обеспечивают арретирование наконечника. Зазор между наконечником и базовыми поверхностями, соответствующий свободному ходу наконечника при арретировании, определяют с помощью плоскопараллельных концевых мер длины.

1 - столик; 2, 8, 9 - измерительное

устройство; 3,

5

- концевая мера длины;

4

- цифровой электронный блок; 6 - цифровая

измерительная головка; 7 - стойка

Рисунок 1 - Схемы поверки приборов:

а, г - с двухконтактным измерительным устройством для

валов; б - с двухконтактным измерительным

устройством для отверстий; в - с

одноконтактной головкой

Значения свободного хода наконечника при арретировании должны быть не менее значений, указанных в ГОСТ 8517.

8.3.3 Определение контактного усилия

Контактное усилие, воспроизводимое одноконтактной головкой, проверяют на весах для статического взвешивания по ГОСТ Р 53288 с помощью гирь или динамометра. Головку, подключенную к блоку, устанавливают в кронштейн стойки 7. Перемещают кронштейн до соприкосновения контактного наконечника (далее - наконечник) с площадкой весов. Сообщая головке движение, следят за показаниями блока 4. В момент достижения нулевого показания блока определяют значение контактного усилия по шкале весов.

Контактное усилие двух- и трехконтактного измерительного устройства (скоба) проверяют с помощью набора гирь или динамометра. Усилие, прилагаемое к наконечнику по линии измерений, фиксируют при достижении близкого к нулю показания блока.

Значение контактного усилия должно соответствовать значениям, указанным в технической документации на прибор.

8.3.4 Определение параметров выходного аналогового сигнала постоянного тока и его погрешности

Параметры выходного аналогового сигнала постоянного тока и его погрешности определяют с помощью средств измерений, показанных на рисунке 1.

К аналоговому выходу блока 4 подключают цифровой вольтметр (далее - вольтметр). В соответствии с установленным для конкретного прибора номинальным значением чувствительности выходного аналогового сигнала, выраженным в вольтах на миллиметр или в милливольтах на микрометр (В/мм или мВ/мкм), показания вольтметра приводят к эквивалентным единицам длины [перемещениям измерительных наконечников в микрометрах (мкм)].

Погрешность выходного аналогового сигнала определяют разностью значений перемещений наконечников поверяемого измерительного устройства 2, 8 или 9 по показаниям головки 6, приведенным к единицам длины, соответствующим показаниям вольтметра.

Значения параметров выходного аналогового сигнала и его погрешности не должны превышать предельных значений, установленных нормативной документацией на прибор.

8.3.5 Определение погрешности показаний и погрешности срабатывания команд

При определении погрешности показаний и погрешности срабатываний команд используют схемы, приведенные на рисунке 1.

Электрическое питание к блоку подводят через регулятор напряжения. Окончательную команду прибора настраивают вблизи нулевого показания блока. Предварительные команды настраивают на срабатывание в точках, определяемых нормативной документацией на прибор конкретной модели.

Контактный наконечник поверяемого измерительного устройства 2, 8 или 9 приводят в соприкосновение с концевой мерой длины 3, установленной на подвижном столике 1 стойки 7. Второй контактный наконечник скобы приводят в соприкосновение с концевой мерой длины 3, установленной на неподвижной опоре.

Плавным перемещением столика 1 стойки 7 обеспечивают одновременное перемещение наконечника измерительного устройства 2, 8 или 9 и головки 6 так, чтобы происходило последовательное срабатывание предварительных, а затем окончательной команд. Столик перемещают в одном направлении для исключения зазоров в кинематическом механизме стойки от плюсовых показаний блока 4 к нулю.

По головке 6 отмечают показание, при котором происходит срабатывание соответствующей команды прибора и достижение нулевого показания поверяемого прибора.

Для каждой команды и нулевого показания прибора проводят три серии по десять измерений в каждой (срабатываний команды): при номинальном, наибольшем и наименьшем предельных значениях напряжения питания 110; 121; 99 В или 220; 242; 198 В. Напряжение питания изменяют с помощью регулятора напряжения. Погрешность срабатывания каждой команды и погрешность показаний определяют как наибольшую разность из тридцати отсчетов по головке 6.

Погрешность показаний и погрешность срабатываний команд не должны превышать пределов допустимой погрешности, установленных ГОСТ 8517 и нормативной документацией на прибор.

8.3.6 Определение температурной погрешности

Температурную погрешность определяют с помощью средств, применяемых для определения погрешности показаний (рисунок 1).

В стойке закрепляют измерительное устройство 2, 8 или 9, соединенное с блоком 4 прибора, и головку 6. К столику 1 стойки 7 подводят и фиксируют контактный наконечник скобы 2 таким образом, чтобы на дисплее блока 4 установилось показание, близкое к нулевому. Показания поверяемого прибора и головки 6 устанавливают на нуль. Вблизи зоны поверки устанавливают термометр с ценой деления 0,1 °С.

В течение 1 ч через каждые 10 мин снимают показания с блока 4 и с термометра. Отклонения температуры не должны превышать 1 °С.

Значение температурной погрешности не должно превышать значений, установленных нормативной документацией на прибор.

8.3.7 Определение погрешности алгебраического суммирования двух индуктивных преобразователей

Погрешность показаний при алгебраическом суммировании перемещений двух контактных наконечников измерительного устройства (двух индуктивных преобразователей) определяют по схеме, приведенной на рисунке 1 г. Контактные наконечники измерительного устройства 2 и наконечник головки 6 вводят в соприкосновение с базовыми поверхностями столика 1. Каждый наконечник (преобразователь) измерительного устройства настраивают на нулевое показание по блоку 4. Переключают блок в режим суммирования и обеспечивают нулевое показание блока 4. Перемещениями столика 1 верхнему и нижнему наконечникам измерительного устройства одновременно сообщают равные перемещения в одном направлении. При этом расстояние между контактными наконечниками остается неизменным. Значения перемещений отсчитывают по головке 6. Показания блока 4 поверяемого прибора не должны изменяться. Значение погрешности показаний на заданных участках перемещений определяют по отклонению показаний блока от начальной (нулевой) настройки на диапазоне перемещения.

Значение погрешности показаний при алгебраическом суммировании не должно превышать пределов допустимой погрешности, установленных нормативной документацией на прибор.

8.3.8 Определение смещения настройки нуля (окончательной команды)

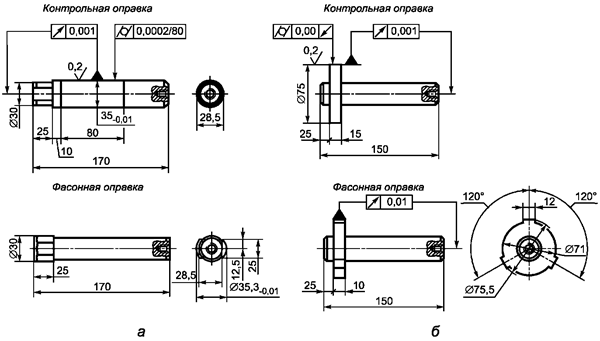

Смещение настройки нуля определяют на обкатном стенде (далее - стенд) или центровом круглошлифовальном станке (далее - станок) с применением контрольной и фасонной оправок (рисунок 2). Значение их номинального диаметра должно приблизительно соответствовать среднему значению диапазона настройки прибора. Поверяемый прибор настраивают по контрольной оправке (рисунок 2), вращающейся со скоростью 30 - 60 мин-1, на нулевое показание блока 4 (см. рисунок 1).

Рисунок 2 - Контрольная и фасонная оправки:

а - для поверки двухконтактных приборов; б - для поверки одноконтактных приборов

Затем вместо контрольной оправки в центр стенда или станка устанавливают фасонную оправку (рисунок 2), приводят ее во вращение и выполняют 200 циклов предварительной обкатки. За каждый цикл должны последовательно срабатывать все команды и перемещаться контактные наконечники поверяемой скобы в соответствии с циклом управления при обработке одной детали на станке.

После предварительной обкатки на стенд или станок устанавливают контрольную оправку, приводят ее во вращение и фиксируют показания блока 4 при десятикратном подводе контактных наконечников к контрольной оправке.

Начальный уровень настройки прибора перед поверочной обкаткой Хн определяют как среднеарифметическое значение результатов из серии 10 отсчетов Хi:

![]() (1)

(1)

Вместо контрольной оправки в центр стенда или станка устанавливают фасонную оправку, соответствующую целевому назначению прибора. Проводят проверочную обкатку до установленного в нормативной документации числа циклов срабатывания (например, 1500 циклов). Для приборов, работающих с арретированием контактных наконечников, предусматривают их периодическое арретирование в процессе обкатки.

По окончании проверочной обкатки вместо фасонной оправки устанавливают контрольную оправку и приводят ее во вращение. Фиксируют показания индикатора блока 4 при десятикратном подводе контактных наконечников к контрольной оправке.

Уровень настройки после обкатки Хк определяют как среднеарифметическое значение результатов серии из 10 отсчетов Xi, т.е.

![]() (2)

(2)

За смещение настройки прибора δс.н принимают разность между среднеарифметическими значениями результатов до и после проверочной обкатки прибора

δс.н = Хн - Хк. (3)

Значение погрешности смещения настройки не должно превышать пределов допустимой погрешности по ГОСТ 8517 и нормативной документации на прибор.

9 Оформление результатов измерений

9.1 При поверке ведут протокол произвольной формы.

9.2 На приборы, прошедшие поверку, выдают свидетельство о поверке установленной правилами [2] формы, в паспорт вносят соответствующую запись и наносят оттиск поверительного клейма по правилам [3].

11.3 Приборы, не удовлетворяющие требованиям настоящего стандарта, к применению и выпуску не допускают. На них выдают извещение о непригодности с указанием причин по правилам [2]. Свидетельство о поверке аннулируют, оттиск поверительного клейма гасят.

Библиография

|

[1] |

Правила по охране труда |

Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок, утверждены приказом Минэнерго России от 27.12.2000 г. № 163, постановлением Минтруда России от 05.01.2000 г. № 3 |

|

Правила по метрологии |

Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений |

|

|

Правила по метрологии |

Государственная система обеспечения единства измерений. Поверительные клейма |

Ключевые слова: прибор активного контроля, погрешность, образцы шероховатости