|

ГОССТРОЙ СССР РОСТОВСКИЙ ПРОМСТРОЙНИИПРОЕКТ НИИЖБ |

МИНПРОМСТРОЙ СССР НИИПРОМСТРОЙ |

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРОИЗВОДСТВЕННЫХ

ЗДАНИЙ НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

(в развитие главы СНиП 2.03.11-85)

Ростов-на-Дону

1986

Рекомендации подготовлены на основании многолетних натурных и лабораторных исследований, позволивших определить степень агрессивности производственных сред, разработать и предложить мероприятия по увеличению долговечности строительных конструкций, эксплуатируемых при воздействии этих сред, и изложить требования к строительным и антикоррозионным материалам.

Рекомендации предназначены для инженерно-технических работников, занимающихся проектированием предприятий нефтехимических производств или осуществляющих реконструкцию и ремонт зданий указанных предприятий.

Разработаны институтами: Ростовский Промстройниипроект (канд. техн. наук Карлина И.Н., инж. Кондрацкая С.И., кандидаты геолого-минep. наук Шувалова Л.П., Воляник Н.В., инж. Федулов A.B.); НИИЖБ (докт. техн. наук Гузеев Е.А., канд. техн. наук Булгакова М.Г.); НИИПромстрой (кандидаты техн. наук Гельфман П.Н., Кандинский В.Д., Яковлев В.В.).

При подготовке Рекомендаций использованы результаты исследований, проведенных кандидатами техн. наук Алимовым Ш.С. по производствам первичной переработки нефти, а также Черновым A.B., Курочкой П.Н. и Евсеевой Л.В - по производствам моющих веществ и присадок к маслам (Ростовский Промстройниипроект).

Печатаются по решению Ученого совета Ростовского Промстройниипроекта от 20 сентября 1984 г., протокол № 6.

1. Общие положения

1.1. Рекомендации составлены в развитие главы СНиП по защите строительных конструкций от коррозии. Они содержат основные положения по проектированию антикоррозионной защиты бетонных и железобетонных конструкций в условиях воздействия агрессивных сред производств нефтехимической промышленности, требования к материалам конструкций и материалам защиты от коррозии.

1.2. Рекомендации следует использовать при проектировании, реконструкции и восстановлении железобетонных конструкций следующих производств:

синтетических каучуков (цеха исходных мономеров, полимеризации и выделения каучуков, вспомогательные цеха);

катализаторов (цеолитсодержащих, алюмосиликатных, алюмосиликатных с цеолитовым наполнителем, алюмохромового, алюмоплатинового, алюмоникельмолибденового, алюмоцинкхромового, алюмоникельмолибденсиликатного, алюмокобальтмолибденового, железохромового, меди на окиси магния, фосфорной кислоты на кизельгуре, никеля на кизельгуре, кобальта на пемзе, фталевого корочного, вольфрамового, палладиевого, трегерного, ГИПХ-101, ГИАП-8, ГИПХ-105, ВНИИ-нефтехим-103), цеолитов, адсорбента, наполнителей и носителей;

моющих веществ и синтетических жирных кислот;

топливного (термический крекинг и первичная переработка нефти, гидроочистка топлива, производства жидких парафинов ("парекса"), ксилолов);

масел (фенольная очистка масел, депарафинизация масел, обезмасливание гача);

присадок к смазочным маслам (сульфонатных, сукцимидных, алкилфенольных, ИХП-21, НИХП-21).

1.3. Основными мероприятиями по повышению долговечности строительных конструкций являются:

снижение агрессивности среды (профилактические мероприятия);

подбор материалов конструкций, стойких в условиях эксплуатации предприятий нефтехимической промышленности и отвечающих предъявляемым к ним требованиям;

защита поверхностей конструкций от коррозии.

1.4. Снижение агрессивности среды может быть достигнуто:

заменой морально устаревшего и материально изношенного технологического оборудования новым, наиболее усовершенствованным;

максимально возможным устранением конструктивных недостатков технологического оборудования, являющегося основным источником агрессивных выделений (насосы, монжусы, теплообменники, сушильные печи, мерники, трубопроводы), и его отдельных узлов и деталей (запорная арматура, фланцевые соединения, сальники и др.);

применением коррозионно- и абразивостойких материалов для оборудования с учетом возможности использования последнего в условиях переменного воздействия различных по химическим свойствам технологических сред;

внедрением систем автоматического контроля и регулирования уровней наполнения емкостей, мешалок, мерников и т.п.;

устройством местных вентиляционных систем над оборудованием с испаряющимися агрессивными жидкостями;

использованием укрытых транспортеров и пневмотранспорта для подачи и уборки сырья и продуктов, выделяющих агрессивные пары и пыль;

соблюдением правил эксплуатации оборудования (своевременное и качественное выполнение ремонта, немедленная ликвидация аварийных проливов и выбросов при ремонтных работах или нарушении технологических режимов, улучшение надзора за исправностью оборудования).

1.5. При проектировании технологических схем производств и выборе объемно-планировочных решений необходимо предусмотреть:

максимально возможную группировку технологического оборудования с одинаковыми по химическому воздействию на материалы конструкций агрессивными средами;

размещение узлов расфасовки и хранения пылящих и парящих продуктов и сырья в отдельных помещениях;

вакуумную уборку производственных помещений и оборудования;

мокрую уборку полов и стен в зданиях, где возможно воздействие сильноагрессивных жидких и пылевидных сред.

2. Агрессивные среды

2.1. Разрушающее действие на бетонные и железобетонные конструкции производственных зданий нефтехимической промышленности оказывают технологические среды в виде жидкостей, газов, аэрозолей и пыли. Преобладающее воздействие той или другой среды определяется видом производства, а также технологическим и температурно-влажностным режимом конкретного производственного процесса. Так, для производств синтетических каучуков, присадок к маслам, жидких парафинов и ксилолов характерно в большей степени воздействие жидких сред, паров и газов; для катализаторных производств - жидких и газообразных сред и пыли; для производств моющих веществ - жидких сред и порошков; для производств первичной обработки нефти - жидких и газообразных сред.

2.2. Агрессивные среды производств нефтехимической промышленности можно разделить на следующие группы:

кислоты минеральные; кислоты органические; щелочи; растворы солей, окиси и ангидриды; органические вещества, способные к полимеризации; перекиси и прочие органические вещества, способные вступать в химическое взаимодействие с цементным камнем; спирты, эфиры, ароматические углеводороды, кетоны, альдегиды; масла; нефть и некоторые нефтепродукты; смеси веществ.

2.3. Характеристика агрессивных сред с указанием интенсивности их выделения и степени воздействия на бетон железобетонных конструкций приведена в табл. 2.1, а перечень технологического оборудования, являющегося основным источником этих выделений, - в приложении 1.

Перечень агрессивных сред нефтехимических производств и их характеристика

|

Наименование сред |

Концентрация |

Температура, °С |

Интенсивность выделений |

Степень агрессивного воздействия на бетон конструкций |

Производства, цеха, отделения, участки |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Кислоты минеральные: |

|

|

|

|

|

|

|

серная |

1 - 98 |

20 - 60 |

Средн., больш. |

Сильн. |

Производство синтетических каучуков. Цеха диметилдиоксана (участок насосов), дивинилметилстирола (отделение приготовления растворов), полимеризации хлоропрена, выделения каучуков в виде ленты или крошки (отделение коагуляции, участки кислотной группы), приготовления эмульгаторов (отделение кислот и щелочей), производства персульфата калия, химводоочистки |

|

|

|

|

|

|

|

Катализаторные производства. Цеха производства катализаторов, цеолитов, адсорбентов, носителей (узлы приготовления сернокислого алюминия, цеолитовой суспензии, растворов серной кислоты; блоки мокрой обработки; сероводородное отделение, реагентное хозяйство) |

|

|

|

|

|

|

|

Производство моющих веществ. Цех синтетических моющих средств (участок получения алкилсульфатов), склад кислот |

|

|

|

|

|

|

|

Производство жидких парафинов. Блок олеумной очистки, насосные, блок "парекса", реагентное хозяйство |

|

|

|

|

|

|

|

Производство присадок к смазочным маслам. Корпус сульфирования сульфонатных присадок, насосные |

|

|

соляная |

5 - 35 |

20 - 60 |

Средн., больш. |

Сильная |

Производство синтетических каучуков. Цеха моновинилацетилена (отделения приготовления катализаторной смеси, реакторное), хлоропрена, дивинилметилстирола, полимеризации хлоропрена; склад соляной кислоты |

|

|

|

|

|

|

|

Катализаторное производство. Цеха производства алюмоплатинового, трегерного катализаторов и активной окиси алюминия (отделения растворения, приготовления растворов для пропитки катализаторов, регенерации) |

|

|

|

|

|

|

|

Пpоизводство моющих веществ. Склад кислот |

|

|

азотная |

10 - 100 |

20 - 60 |

Средн., больш. |

Сильн. |

Производства синтетических каучуков. Катализаторные производства (отделение регенерации, растворения, приготовления растворов, узлы приготовления замесов и осаждения при производстве алюмоплатинового, "меди на окиси магния", трегерного, палладиевого катализаторов и носителей) |

|

|

фосфорная |

10 - 100 |

10 - 60 |

Средн. |

-"- |

Производство синтетических каучуков. Цех полимеризации изопрена |

|

|

|

|

|

|

|

Катализаторное производство. Цех катализатора "фосфорная кислота на кизельгуре" (отделение упаривания) |

|

|

пирофосфорная |

80 |

90 - 100 |

-"- |

-"- |

Катализаторное производство. Цех катализатора "фосфорная кислота на кизельгуре" |

|

|

плавиковая |

10 - 40 |

20 - 25 |

Средн. |

Сильн. |

Катализаторное производство. Цех носителя для катализатора (узел смесителей) |

|

|

хромовая |

7 - 26 |

20 - 25 |

-"- |

-"- |

Катализаторное производство. Цеха алюмохромового, алюмоцинкхромового, железохромового, катализаторов (узлы растворения и приготовления замесов) |

|

|

платинохлористоводородная |

120 - 200 г/л |

20 - 25 |

Средн. |

Сильн. |

Катализаторное производство. Цех алюмоплатинового катализатора (отделения растворения, активации) |

|

|

синильная |

40 |

20 - 30 |

-"- |

-"- |

Производство жидких парафинов |

|

|

хлорсульфиновая |

94 |

20 - 30 |

-"- |

-"- |

Производство моющих веществ. Участок получения алкилсульфатов |

|

|

Кислоты органические: |

|

|

|

|

|

|

|

метакриловая |

|

|

Средн. |

Сильн. |

Производство синтетических каучуков. Цеха основного и вспомогательного производства |

|

|

муравьиная |

1 - 35 |

20 - 30 |

-"- |

-"- |

Производство синтетических каучуков. Цеха диметилдиоксана и формалина. Пpoизводство моющих веществ |

|

|

уксусная |

1 - 90 |

20 - 30 |

Больш., средн. |

-"- |

Производство синтетических каучуков. Цеха выделения каучука в виде ленты или крошки (отделение коагуляции) и приготовления эмульгатора (отделение уксусной кислоты) |

|

|

|

|

|

|

|

Катализаторное производство. Цех алюмоплатинового катализатора (отделения растворения, сероводородное) |

|

|

|

|

|

|

|

Производство моющих веществ. Цех извлечения низкомолекулярных жирных кислот |

|

|

молочная |

|

|

Средн. |

Сильн. |

Катализаторные производства. Цех трегерного катализатора (отделение приготовления катализаторов) |

|

|

этилендиаминтетрауксусная |

1 - 30 |

|

-"- |

-"- |

Производство синтетических каучуков. Цех приготовления эмульгатора и др. |

|

|

бензосульфокислота |

|

|

-"- |

-"- |

Производство присадок к смазочным маслам. Цеха ИХП, НИХП, сульфонатных присадок |

|

|

фумароновая |

|

|

Малая |

Средн. |

То же |

|

|

сульфаминовая |

|

|

-"- |

Сильн. |

-"- |

|

|

малеиновая |

|

|

-"- |

-"- |

Производство сукцимидных присадок |

|

|

олеиновая |

|

конц. |

Средн. |

-"- |

Производство моющих веществ. Склад готовой продукции, насосное отделение, цеха синтетических жирных кислот (участок окисления парафинов, дистилляции и выделения жирных спиртов) и синтетических жирных спиртов (участок этерификации) |

|

|

пропионовая |

20 - 30 |

-"- |

-"- |

|||

|

масляная |

-"- |

-"- |

||||

|

валериановая |

20 - 70 |

Малая |

-"- |

|||

|

капроновая |

20 - 70 |

Малая |

-"- |

|||

|

гептиловая |

|

конц. |

20 - 70 |

Малая |

Сильн. |

Цех синтетических жирных кислот (участки окисления парафинов, разложения мыльного клея и дистилляции синтетических жирных кислот, выделения жирных спиртов) |

|

каприловая |

-"- |

20 - 70 |

-"- |

-"- |

||

|

каприновая |

|

конц. |

30 - 70 |

Малая |

Средн., сильн. (в присутствии воды) |

Цех синтетических жирных спиртов (участок этерификации). Склады готовой продукции |

|

ундециловая |

||||||

|

лауриновая |

||||||

|

тридециловая |

||||||

|

миристиновая |

||||||

|

пентадециловая |

||||||

|

пальмитиновая |

||||||

|

маргариновая |

|

конц. |

50 - 70 |

-"- |

Слабая |

То же |

|

стеариновая |

||||||

|

арахиновая |

||||||

|

Щелочи: |

|

|

|

|

|

|

|

натриевая |

|

1 - 42 |

20 - 70 |

Больш., средн. |

От слабой до сильной |

Производство синтетических каучуков. Цеха диметилдиоксана, полимеризации хлоропрена, выделения каучука (отделение коагуляции), химводоочистки |

|

калиевая |

1 - 42 |

20 - 70 |

То же |

То же |

||

|

|

|

|

|

|

Катализаторные производства. Цеха цеолитсодержащих, алюмосиликатного, алюмоникельмолибденсиликатного, "кобальта на пемзе" катализаторов (отделения фильтрации, кристаллизации, осаждения, приготовления растворов, адсорбции, сероводородное, мокрой обработки и др.). Термический крекинг и первичная переработка нефти. Реагентное хозяйство, насосные, гидроочистка топлива. Производство жидких парафинов. Блоки очистки, технологические этажерки |

|

|

Растворы солей, окиси и ангидриды: |

|

|

|

|

|

|

|

сульфата аммония |

3 - 240 г/л |

2 - 120 |

Средн. |

Средн., сильн. |

Катализаторные производства. Цеха цеолитсодержащего, алюмосиликатного, алюмоникельмолибденового и других катализаторов, а также адсорбента, носителя для катализатора "активная окись алюминия" и др. |

|

|

|

|

|

|

|

Производства синтетических каучуков. Цеха приготовления эмульгаторов и полимеризации |

|

|

сульфата натрия |

15 - 300г/л |

20 - 65 |

Больш. |

Сильн. |

Катализаторные производства. Цеха цеолитсодержащего, алюмосиликатного и т.п. катализаторов; отделение приготовления растворов, блок мокрой обработки. Производства моющих веществ |

|

|

сульфата никеля |

10 - 12 |

60 - 80 |

Средн. |

Средн., сильн. |

Катализаторное производство. Цех катализатора "никель на кизельгуре" |

|

|

сульфата железа |

80 - 260 г/л |

20 - 70 |

-"- |

То же |

Катализаторное производство. Цех катализатора ВНИИнефтехим-103, железохромового |

|

|

сульфата аммония |

0,02 500 г/л |

50 - 70 |

Больш., средн. |

Сильн. |

Катализаторные производства. Цеха цеолитсодержащего, алюмосиликатного с наполнителем и без него, алюмоникельмолибденового и железохромового катализатора (отделения приготовления растворов, мокрой обработки, узлы сульфата аммония) |

|

|

персульфата калия |

5 - 10 |

20 - 50 |

Больш. |

" |

Производства синтетических каучуков. Цеха полимеризации дивинилметилстирола, хлоропрена |

|

|

сульфата калия |

5 - 10 |

20 - 50 |

" |

Средн. |

Цех производства персульфата калия |

|

|

нитрата алюминия |

400 - 520 г/л |

20 - 25 |

Средн. |

Сильн. |

Катализаторное производство. Цех катализатора ГИАП-8 (отделение приготовления растворов) |

|

|

нитрата кобальта |

300 - 700 г/л |

20 - 50 |

" |

" |

Цех катализатора "кобальт на пемзе" (отделение растворения и пропитки) |

|

|

нитрата никеля |

350 - 410 г/л |

20 |

" |

" |

Цех катализатора алюмоникельмолибденсиликатного |

|

|

нитрата меди |

48 - 50 |

40 - 90 |

Средн. |

Сильн. |

Цех катализатора "медь на окиси магния" |

|

|

нитрата магния |

40 - 85 |

40 - 45 |

" |

" |

То же |

|

|

нитрат хрома |

- |

40 - 90 |

" |

" |

Цех катализатора "ВНИИнефтехим-103" (отделение приготовления растворов) |

|

|

нитрат аммония |

20 - 400 г/л |

30 - 45 |

" |

" |

Цех цеолитсодержащего катализатора (отделение приготовления цеолитовой суспензии) |

|

|

хлористого аммония |

80 |

20 - 35 |

Больш., средн. |

" |

Производство синтетических каучуков. Цех моновинилацетилена. Катализаторные производства. Цех алюмосиликатного наполнителя (отделения приготовления рабочих растворов, мокрой обработки, осаждения) |

|

|

хлористого натрия |

20 - 30 |

|

Больш. |

" |

Производство синтетических каучуков. Цеха хлоропрена и полимеризации изопрена, солевые резервуары, цеха приготовления эмульгатора и солевых растворов |

|

|

|

|

|

|

|

Катализаторные производства. Насосные, отделения приготовления растворов, холодильное, мокрой обработки |

|

|

|

|

|

|

|

Термический крекинг и первичная переработка нефти, отделение обессоливания нефти (ЭЛОУ) |

|

|

хлористого кальция |

15 - 20 |

|

Больш. |

Сильн. |

Производство синтетических каучуков. Цех хлоропрена и полимеризации изопрена, солевые бассейны, цеха приготовления эмульгатора и солевых растворов. Катализаторные производства. Аммиачно-холодильное отделение |

|

|

бихромата аммония |

90 |

20 - 25 |

" |

Средн.,сильн. |

Цех алюмохромового катализатора |

|

|

хромата аммония |

1 г.моль л |

25 - 85 |

Больш., средн. |

Сильн. |

Цех катализатора "ГИПХ-105" |

|

|

сульфата аммония |

- |

- |

Средн. |

Средн. |

Производство присадок к смазочным маслам |

|

|

четыреххлористого титана |

40 |

20 - 50 |

" |

Сильн. |

Производство синтетических каучуков. Цеха полимеризации |

|

|

тринатрийфосфата |

25 |

20 - 25 |

Малая |

Средн. |

Производство синтетических каучуков. Цеха получения дивинилстирольного каучука |

|

|

Пятисернистый фосфор (пары) |

- |

- |

Средн. |

Слаб. |

Производство присадок к смазочным маслам |

|

|

Окись цинка (пары) |

- |

- |

|

" |

То же |

|

|

Малеиновый ангидрид |

- |

- |

|

Сильн. |

Производство присадок к смазочным маслам |

|

|

Сернистый ангидрид |

- |

- |

|

Средн. |

То же |

|

|

Цианиды |

- |

- |

Малая |

Сильн. |

Пpоизводство жидких парафинов |

|

|

Семиокись рения (пыль) |

- |

- |

Больш. |

Средн. |

Катализаторные производства. Цех риформинга (отделение растворения) |

|

|

Хлористый кадмий (пыль) |

- |

- |

" |

" |

Цех алюмоплатинового катализатора типа "KP" (отделение растворения) |

|

|

Хромовокислый калий (пыль) |

- |

- |

" |

" |

Цех железохромового катализатора (отделение расфасовки хромпика и узел растворения) |

|

|

Окись хрома (пыль) |

- |

- |

" |

" |

То же |

|

|

Органические вещества, способные к полимеризации |

|

|

|

|

|

|

|

Ацетальдегид |

- |

20 - 30 |

Средн. |

Средн. |

Производства синтетических каучуков. Производство метилвинилпиридина |

|

|

Стирол |

- |

20 - 50 |

Малая |

Слаб. |

Цеха получения дивинил- и дивинилметилстирольных каучуков, цеха стирола |

|

|

Изопрен |

- |

20 - 25 |

Малая |

Слаб. |

Цеха получения изопренового каучука |

|

|

Нитрил акриловой кислоты |

- |

20 - 80 |

" |

" |

Цеха получения нитрильных каучуков |

|

|

Хлоропрен |

- |

20 - 25 |

Больш. |

Сильн. |

Цеха получения хлоропренового каучука |

|

|

Метилвинилпиридин |

- |

20 - 30 |

Малая |

Средн. |

Производство синтетических каучуков. Цех метилвинилпиридина |

|

|

Перекиси и прочие органические вещества, способные вступать во взаимодействие с цементным камнем |

|

|

|

|

|

|

|

Гидроперекись изопропилбензола |

- |

- |

Средн. |

Средн. |

Производство синтетических каучуков. Цеха получения хлоропренового, дивинилметилстирольного, изопренового каучуков, цеха товарных латексов |

|

|

Гидроперекись изопропилциклогексилбензола |

- |

- |

" |

" |

То же |

|

|

Дихлорбутен |

- |

- |

" |

Средн. |

Цех дихлорбутена, производство хлоропренового каучука |

|

|

Диметилформамид (водный раствор) |

- |

- |

" |

Средн., сильн. |

Производство изопренового каучука. Цех выделения и очистки изопрена |

|

|

Лаурилмеркаптан |

- |

- |

Малая |

Средн. |

Цеха полимеризации каучуков |

|

|

Формалин |

- |

- |

Больш. |

" |

Производство синтетических каучуков. Цех получения формалина, насосное отделение, цех диметилдиоксана |

|

|

|

|

|

|

|

Производство присадок к маслам |

|

|

Раствор натриевой соли этилендиаминтетрауксусной кислоты (трилон "Б") |

- |

- |

Средн. |

" |

Цех полимеризации дивинилметилстирола, цех товарных латексов |

|

|

Некаль |

- |

- |

" |

Сильн. |

Производство синтетических каучуков. Цеха эмульгатора, некаля, полимеризации нитрильных каучуков и α-метилстиролдивинила |

|

|

Ронголит |

- |

- |

Средн. |

Средн. |

Цеха полимеризации синтетических каучуков |

|

|

Лейканол |

- |

- |

Малая |

Сильн. |

Производство синтетических каучуков. Цеха полимеризации дивинил-а-метилстирола и эмульгаторов |

|

|

Спирты, эфиры, ароматические углеводороды, кетоны, альдегиды |

|

|

|

|

|

|

|

Метанол |

20 - 30 |

- |

Малая |

Слаб. |

Производство синтетических каучуков. Цех метилвинилпиридина |

|

|

|

|

|

|

|

Производство моющих веществ. Цеха синтетических жирных кислот и спиртов (отделения сульфирования жирных спиртов). Производство присадок к смазочным маслам |

|

|

Этанол |

20 - 25 |

- |

Малая |

Слаб. |

Производство синтетических каучуков. Цех метилэтилпиридина |

|

|

Пропанол |

20 - 25 |

- |

" |

" |

Производство синтетических каучуков. |

|

|

Циклогексанол |

20 - 30 |

|

|

|

Цех производства гидроперекиси изопропилциклогексилбензола |

|

|

Первичные и вторичные синтетические жирные спирты |

35 - 70 |

- |

" |

" |

Производство моющих веществ. Цеха синтетических жирных кислот и спиртов |

|

|

Изопропанол |

- |

- |

" |

" |

Производство присадок к смазочным маслам. Цех присадок ИХП, НИХП |

|

|

Ацетон |

- |

- |

Средн. |

" |

Производство синтетических каучуков. Цех экстрактивной дистилляции |

|

|

Бензол |

- |

- |

Средн. |

Слаб. |

Производство синтетических каучуков. Цеха производства стирола и ксилолов |

|

|

Полиалкилбензол |

- |

- |

" |

" |

Производство синтетических каучуков. Цеха реакционной массы и изопропилбензола |

|

|

Этилбензол |

- |

- |

Малая |

Слаб. |

Производство синтетических каучуков. Цех реакционной массы (отделение алкилирования). Производство ксилолов |

|

|

Изопропилбензол |

- |

- |

" |

" |

Производство синтетических каучуков. Цех производства реакционной массы. Производство стирола |

|

|

Изопропилциклогексилбензол |

- |

- |

" |

" |

Производство синтетических каучуков. Цеха полимеризации дивинилстирольных каучуков, гидроперекиси изопропилциклогексилбензола |

|

|

Ксилол |

- |

- |

Средн. |

" |

Производство синтетических каучуков. Цеха полимеризации. Пpоизводство присадок к смазочным маслам. Производство ксилолов |

|

|

Метаксилол |

- |

- |

" |

" |

Производство ксилолов |

|

|

Ортоксилол |

- |

- |

" |

" |

То же |

|

|

Параксилол |

- |

- |

" |

" |

" |

|

|

Толуол |

- |

- |

" |

" |

Производство синтетических каучуков. Цеха стирола, изопренового каучука. Производство присадок к смазочным маслам; производство ксилолов, депарафинизация масел |

|

|

Диметилдиоксан |

- |

- |

Малая |

Слаб. |

Производство синтетических каучуков. Производство формалина и изопрена |

|

|

Моноэтаноламин |

- |

- |

" |

Сред. |

Гидроочистка топлива |

|

|

а-метилстирол |

- |

- |

Малая |

Слаб. |

Производство синтетических каучуков. Цеха выделения каучуков и полимеризации |

|

|

Фенол |

- |

- |

Средн. |

Сильн. |

Производство присадок к смазочным маслам |

|

|

Алкилфенол |

- |

- |

Малая |

" |

Производство присадок к смазочным маслам |

|

|

Гидрохинон |

- |

- |

" |

" |

Производство синтетических каучуков. Цеха получения нитрильных каучуков |

|

|

Метилетилкетон |

- |

- |

Средн. |

" |

Производство масел. Цех допарафинизации масел |

|

|

Масла: |

|

|

|

|

|

|

|

Турбинное марки "Л" |

- |

16 - 80 |

Средн. |

Средн. |

Катализаторное производство. Цеха цеолитсодержащих катализаторов, алюмосиликатного с наполнителем и без него; компрессорные цеха |

|

|

Веретенное Б-ЭB |

- |

18 - 30 |

" |

" |

Катализаторное производство. Компрессорные цеха, производство ксилолов |

|

|

Бисэтилксантогенат (БЭК) |

- |

18 - 20 |

Средн. |

Средн. |

Производство синтетических каучуков. Цех получения и выделения каучука |

|

|

Масло ПН-6 |

- |

18 - 20 |

" |

Средн., сильн. |

Производство синтетических каучуков. Цех приготовления эмульгатора и выделения каучуков |

|

|

Кислое масло |

- |

- |

" |

Сильн. |

Производство присадок к смазочным маслам. Цеха сульфонатных и сукцимидных присадок и депарафинизации масел |

|

|

ИС-20 |

- |

- |

" |

Средн. |

То же |

|

|

И-12 А |

- |

- |

" |

Средн. |

-"- |

|

|

И-20 А |

- |

- |

" |

" |

-"- |

|

|

К-350 |

- |

- |

Средн. |

Средн. |

-"- |

|

|

К-353 |

- |

- |

" |

" |

-"- |

|

|

К-35 И |

- |

- |

" |

" |

-"- |

|

|

Нефть и нефтепродукты |

|

|

|

|

|

|

|

Нефть |

- |

- |

Больш. |

Средн. |

Термический крекинг и первичная переработка нефти, гидроочистка топлива |

|

|

Дизельное топливо |

- |

- |

Средн. |

" |

Производство жидких парафинов, гидроочистки топлива |

|

|

Керосин |

- |

- |

Средн. |

Слаб. |

Производство гидроочистки топлива, термического крекинга и первичной переработки нефти |

|

|

Бензин |

- |

- |

Малая |

Неагр. |

Производство ксилолов, термического крекинга и первичной переработки нефти |

|

|

Бензин-экстракт |

- |

- |

" |

Средн. |

То же |

|

|

Парафины: |

|

|

|

|

|

|

|

очищенные |

- |

20 - 30 |

Средн. |

Слаб. |

Производство жидких парафинов |

|

|

неочищенные |

- |

20 - 80 |

" |

" |

То же |

|

|

Кислый гудрон |

- |

- |

Больш. |

Сильн. |

Производство жидких парафинов |

|

|

Смеси веществ |

|

|

|

|

|

|

|

Серум (хлористый натрий + серная кислота + следы жирных кислот) |

- |

- |

Больш. |

Сильн. |

Производство синтетических каучуков. Цех выделения каучуков |

|

|

Эмульгатор (серная кислота + нафталин + олеумпсевдобутилен) |

- |

- |

" |

" |

Производство синтетических каучуков. Цехи эмульгаторов и выделения каучуков |

|

|

Катализаторная смесь (хлористая медь + хлористый аммоний + соляная |

- |

- |

Больш. |

Сильн. |

Производство синтетических каучуков. Цех моновинилацетилена (реакторное и катализаторное отделения) |

|

|

Вода под лентоотливочными машинами (вода + некаль + хлористый натрий) |

- |

- |

Больш. |

Средн. |

Производство синтетических каучуков. Цеха выделения и получения каучуков |

|

|

Водная фаза I (некаль + лейкамол + пирофосфат натрия + триэтаноламин) |

- |

- |

" |

" |

То же |

|

|

Медно-аммиачный раствор ацетата заксиной меди |

- |

- |

" |

Сильн. |

Производство синтетических каучуков. Катализаторные отделения |

|

|

Суспензия цеолита |

- |

20 - 90 |

" |

Средн. |

Катализаторные производства. Цеха цеолитсодержащих и алюмосиликатных катализаторов с цеолитовым наполнителем |

|

|

Кремнезоль: |

|

|

|

|

|

|

|

щелочной |

pH 11,5 |

35 - 80 |

" |

Средн., сильн. |

Катализаторные производства. Цех алюмосиликатного наполнителя (отделения кристаллизации и приготовления растворов) |

|

|

кислый |

pH 2 - 2,08 |

35 - 80 |

" |

Сильн. |

Цех адсорбента (отделение фильтрации и приготовления растворов) |

|

|

Раствор жидкого стекла |

- |

5 - 180 |

Средн. |

Средн. |

Катализаторные производства. Цеха алюмосиликатного катализатора и цеолитов (отделения фильтрпрессов, разварки, реакторов, мокрой обработки) |

|

|

Оксидат (окисленный парафин) |

- |

120 |

Малая |

Слаб. |

Производство моющих веществ. Цех синтетических жирных кислот (CЖК), участок окисления парафинов |

|

|

Сульфатная вода (сульфат натрия + органические соли) |

- |

20 - 25 |

Средн. |

Сильн. |

Производство моющих веществ. Цех СЖК (участок омыления, отделения неомыляемых и дистилляции). Цех извлечения сульфата натрия |

|

|

Кислая вода (летучие органические кислоты + парафиновые масла) |

- |

20 - 25 |

" |

" |

Производство моющих веществ. Цех СЖК |

|

|

Водный конденсат (оксикетокарбоновые кислоты, кетоны, альдегиды) |

- |

20 - 25 |

Средн. |

Сильн. |

Производство моющих веществ. Цех СЖК (участок разложения мыльного клея и дистилляции СЖК) |

|

|

Масляный конденсат (СЖК) |

- |

30 - 40 |

Малая |

" |

Производство моющих веществ. Цеха СЖК, СЖС, синтетических моющих средств (CMC) |

|

|

Неомыляемые (смесь спиртов, кетонов, альдегидов, эфиров) |

- |

25 - 30 |

" |

Слаб. |

Производство моющих веществ. Цех СЖК (участок омыления и отделения неомыляемых) |

|

|

Мыльный клей |

- |

20 - 50 |

" |

" |

Производство моющих веществ. Цех СЖK (участок окисления парафинов) |

|

|

Стиральные порошки |

- |

- |

Больш. |

Сильн. |

Производство моющих веществ. Цех синтетических моющих средств |

|

|

Параконденсат (бензол + тoлyoл + пар) |

- |

- |

Средн. |

Средн. |

Производство ксилолов |

|

|

Бентол (бензол + толуол) |

- |

- |

Средн. |

Слаб. |

Производства синтетических каучуков и ксилолов |

|

|

Сероводородная вода (нефтепродукты + сероводород) |

- |

- |

Больш. |

Сред. |

Производство гидроочистки топлива |

|

Примечания: 1. Степень агрессивности среды по отношению к арматуре следует определять в соответствии со СНиПом по защите строительных конструкций от коррозии или дополнительными исследованиями;

2. Оценка агрессивности среды дана для бетонов нормальной водонепроницаемости (W4) на обычном портландцементе;

3. В случае одновременного воздействия нескольких сред их агрессивность оценивается по наиболее сильной из них.

2.4. Интенсивность выделений агрессивных сред принята согласно следующим критериям:

большая интенсивность характеризуется постоянным (систематическим) стоком или застоем жидкости на поверхности конструкции с увлажнением последней;

средняя - периодическим попаданием жидкости на конструкцию при частоте проливов 1 - 2 раза в неделю и радиусе действия от источника выделения 2 - 3 м (частичное увлажнение конструкции);

малая - случайным воздействием жидкости на конструкцию, вызывающим лишь ее незначительное увлажнение.

2.5. В зависимости от степени агрессивного воздействия технологических сред и температурно-влажностного режима помещений все производственные здания разделены на три группы (табл. 2.2):

к первой отнесены здания отделений и цехов, где температурно-влажностный режим и производственная среда не оказывают или оказывают слабое агрессивное воздействие на материалы конструкций;

ко второй - здания, где при нормальной влажности возможно выделение агрессивных газов и наблюдаются периодические проливы агрессивных жидкостей малой и средней интенсивности;

к третьей группе отнесены производственные здания, где при относительной влажности воздуха свыше 75 % наблюдается выделение агрессивных газов групп Б и В, происходят периодические или постоянные проливы агрессивных технологических жидкостей средней и большой интенсивности и отмечается воздействие слабо- и среднеагрессивных растворов, образующихся в результате увлажнения выделяющейся пыли.

Классификация производственных зданий нефтехимической промышленности по степени воздействия агрессивных сред на бетонные и железобетонные конструкции

|

Группа зданий, цехов, отделений |

Наименование цехов, отделений |

Относительная влажность воздуха, % |

Наименование газов |

Степень воздействия газов на бетон железобетонных конструкций |

Наименование жидкостей, паров, пыли, аэрозолей |

Степень их воздействия на бетон железобетонных конструкций |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Производства синтетических каучуков |

|||||||

|

|

Цех дивинилметилстирола, отделение отгонки |

|

> 75 |

- |

- |

Латекс, стиральная сода |

Слаб. |

|

|

Цexа выделения каучуков в виде ленты или крошки, отделение лентоотливочных машин, каскада коагуляции |

- |

- |

То же |

" |

||

|

I |

Цех химводоочистки, отделение осветлителей |

- |

- |

Серум, ацетон |

" |

||

|

|

Цеха получения нитрильных каучуков |

- |

- |

Нитрильная вода |

" |

||

|

|

Цех получения бутилендивинильной фракции, технологическая этажерка, насосная |

61 - 75 |

- |

- |

Ацетон, бензол, медноаммиачный раствор |

Средн. |

|

|

II |

Цex получения концентрированного дивинила (отделения насосное и приготовления медно-аммиачного раствора), технологическая этажерка, открытый склад |

> 75 |

- |

- |

То же |

" |

|

|

|

Цех товарных латексов |

61 - 75 |

- |

- |

Гидроперекиси изопропилбензола, изопропилцикло- гексилбензола |

Средняя |

|

|

II |

Цеха полимеризации дивинилметилстирола (отделение полимеризации) и выделения каучука в виде ленты или крошки |

> 75 |

- |

- |

Раствор трилона "Б", раствор персульфата калия, маркаптан, керосин, стирол а-метилстирол, латекс |

" |

|

|

|

Участки щелочной группы, масляной, солевых растворов |

> 75 |

- |

- |

Растворы натриевой и калиевой щелочей, растворы хлорида кальция и натрия, минеральные масла |

" |

|

|

|

Цеха приготовления эмульгатора (отделение эмульгаторов) и метилвинилпиридина |

61 - 75 |

- |

- |

Растворы хлоридов натрия и калия, расплавленная канифоль, ацетальдегид |

" |

|

|

|

Цех выделения каучука в виде ленты иди крошки (отделение коагуляции, участки кислотной группы) |

61 - 75 |

- |

- |

Растворы серной и уксусной кислот |

Сильн. |

|

|

III |

Цех полимеризации хлоропрена |

> 75 |

Хлористый водород |

Средн. |

Хлоропрен, растворы серной и соляной кислот, персульфата калия, щелочей |

Сильн. |

|

|

|

Цех полимеризации изопрена (отделения полимеризаций, насосное, технологическая этажерка) |

> 75 |

Изопентан |

Слаб. |

Фосфорная кислота, растворы щелочей, растворы солей хлористого натрия и кальция, изопрен, формалин |

" |

|

|

|

Цех полимеризации дивинилметилстирола (отделение приготовления растворов) |

> 75 |

- |

- |

Серная и соляная кислоты, растворы неозона "Д", щелочей, трилона "Б", персульфата калия |

" |

|

|

|

Цех диметилдиоксана, основной корпус. Технологическая этажерка, открытый склад |

61 - 75 |

Формальдегид |

Слаб. |

Щелочи натриевая и калиевая, серная и муравьиная кислоты, формалин |

" |

|

|

> 75 |

|||||||

|

|

Цех приготовления эмульгаторов (отделение кислот и щелочей), цех некаля |

61 - 75 |

Пары кислот |

Сильн. |

Растворы серной и уксусной кислот, щелочей, СЖК, лейканол, некаль |

" |

|

|

III |

Цех полимеризации нитрильных каучуков, а-метилстиролдивинила. Цех производства персульфата калия |

61 - 75 |

- |

- |

Серная кислота, растворы персульфата и сульфата калия |

" |

|

|

|

Цех формалина, насосное отделение |

61 - 75 |

Формальдегид |

Средн. |

Растворы формалина, метанол, муравьиная кислота |

" |

|

|

|

Технологическая этажерка, открытый склад |

> 75 |

- |

- |

То же |

" |

|

|

|

Цех солевых растворов, насосное отделение, солевые железобетонные бассейны |

> 75 |

- |

- |

Растворы сульфата натрия, хлорида натрия |

Сильн. |

|

|

III |

Цех моновинилацетилена, отделения приготовления катализаторной смеси, реакторное |

> 75 |

Хлористый водород |

Средн. |

Растворы соляной кислоты, хлористого аммония, катализаторная смесь |

" |

|

|

Аммиак |

Слаб. |

||||||

|

Хлор |

Сильн. |

||||||

|

|

Цех хлоропрена |

> 75 |

Хлористый водород |

Средн. |

Хлоропрен, дихлорбутен, соляная кислота, растворы хлорида натрия и кальция |

" |

|

|

Катализаторные производства |

|||||||

|

I |

Отделения сырья, дробления, таблетирования, расфасовки, затаривания, выгрузки, сушки, склады готовой продукции |

60 |

- |

- |

- |

- |

|

|

II |

Отделения приготовления цеолитов, кристаллизации, компрессорное, холодильное, сушки и прокалки |

61 - 75 и 60 (в отделении сушки и прокалки) |

Нитрозные (В) |

Средн. |

Суспензия алюмосиликата и цеолита, растворы хлористого натрия, кальция, жидкого стекла, нейтрализованный черный контакт, керосин, турбинное и веретенное масла, пыль хромовокислого калия, промывная вода |

Средн. |

|

|

Хлористый водород (В) |

Слаб. |

||||||

|

Аммиак |

Слаб. |

||||||

|

III |

Отделения приготовления растворов, мокрой обработки, фильтрации, реакторов, смесителей, осаждения, упаривания, пропитки, адсорбции, регенерации, провяливания, сероводородное, насосное |

> 75 |

Углекислый (Б) |

Слаб. |

Растворы серной, плавиковой, хромовой, молочной кислот; растворы и пары азотной, соляной, орто- и пирофосфорной, платинохлористоводородной, уксусной кислот, натриевой щелочи; растворы солей сульфатов натрия, никеля, алюминия, нитратов алюминия, хрома, меди, аммония и др., хлоридов натрия, кальция, бихромата и хромата аммония; кремнезоль (кислый); порошки окиси хрома и др. |

Сильн. |

|

|

Аммиак |

" |

||||||

|

Сероводород |

" |

||||||

|

Нитрозные (В) |

" |

||||||

|

Хлористый водород (В) |

" |

||||||

|

Производства моющих веществ и синтетических жирных кислот |

|||||||

|

I |

Цех синтетических жирных кислот (СЖК), участок ректификации, склад парафина |

> 75 |

Летучие погоны органических кислот |

Слабая |

Окисленный парафин, пары синтетических жирных кислот |

Слаб. |

|

|

II |

Цех СЖК, участок гидрогенизации |

> 75 |

Летучие погоны органических кислот |

Слаб. |

Кислоты (С10 - С16), парыкислот |

Средн. |

|

|

|

Цеха синтетических жирных спиртов, участок этерификации |

> 75 |

Летучие погоны органических кислот |

" |

Синтетические жирные кислоты (С10 - С16), синтетические жирные спирты, метанол, эфиры |

Сильн. |

|

|

III |

Цех синтетических моющих веществ |

61 - 75 |

- |

- |

Порошкообразные и жидкие моющие средства |

" |

|

|

|

Цех низкомолекулярных жирных кислот |

61 - 75 |

- |

- |

Водорастворимые синтетические жирные кислоты |

" |

|

|

|

Цех извлечения сульфата натрия |

> 75 |

- |

- |

Сульфат натрия |

" |

|

|

|

Цех синтетических жирных кислот |

> 75 |

Летучие погоны органических кислот |

Слаб. |

Синтетические жирные кислоты С5 - С6, С7 - С9, С10 - С16, С17 - С20 |

" |

|

|

|

Склады сырья, кислот, готовой продукции, насосные |

61 - 75 |

|

|

CЖК, CMC, катализаторы |

" |

|

|

Топливное производство |

|||||||

|

I |

Технологические этажерки: |

|

Газы промплощадок, сероводород |

Слаб. |

- |

- |

|

|

|

цехов гидроочистки топлива (дизельного, керосина, бензина) |

> 75 |

|

|

|

|

|

|

|

производства жидких парафинов |

> 75 |

То же |

Слаб. |

Аммиачная вода, отработанные щелочи, парафин |

Слаб. |

|

|

|

производства бензольного реформинга |

> 75 |

То же |

" |

Бензин, толуол, ксилол, параконденсат |

" |

|

|

II |

Технологические этажерки термического крекинга и первичной переработки нефти, участок электродегидраторов, насосные, реагентное хозяйство |

61 - 75 |

Газы промплощадки |

" |

Нефть, нефтяная грязь, бензин, керосин, дизельное топливо, солевые растворы, щелочи, моноэтаноламин, сероводородная вода |

Средн. |

|

|

|

Цеха производств суммарных ксилолов |

61 - 75 |

Этилен, пропан, водород- содержащие газы, водород |

" |

Пара-, мета- и ортоксилол, этилбензол, экстракт-бензин. масло Б-38 |

" |

|

|

III |

Блоки олеумной очистки "парекса", насосные, реагентное хозяйство, производства жидких парафинов |

61 - 75 |

Аммиак, водород |

" |

Дизельное топливо, кислый гудрон, неочищенные парафины (со щелочью), цианиды, синильная кислота |

Сильн. |

|

|

Производство масел |

|||||||

|

I |

Производство бензольного реформинга, технологические этажерки, насосные |

> 75 |

Газы промплощадки (п. 2.6) |

Слаб. |

Бензин, толуол, ксилол, параконденсат |

Слаб. |

|

|

II |

Производство суммарных ксилолов, технологическая этажерка, насосные |

> 75 |

Этилен, пропан, водородсодержащие газы, водород |

" |

Пара-, мета- и ортоксилол, этилбензол, экстракт-бензин, масло Б-38 |

Средн. |

|

|

III |

Установка фенольной очистки масел |

61 - 75 |

Фенол |

Средн. |

Азеотропная смесь (фенол + вода), рафинат-экстракт |

Сильн. |

|

|

|

Технологическая этажерка, отделение теплообменников |

> 75 |

- |

|

|

- |

|

|

|

Установки депарафинизации масел и обезмасливания гача |

61 - 75 |

|

|

Рафинат, метилэтилкетон, толуол, гач, парафин |

Сильн. |

|

|

|

Технологические этажерки, насосные, фильтровальное oтделение |

> 75 |

- |

|

То же |

|

|

|

Производство присадок к смазочным маслам |

|||||||

|

I |

Производство присадок ИХП-21, НИХП-21, отделение форфатирования и центрифугирования |

> 75 |

- |

- |

Водяной пар, присадка ИХП |

Слабая |

|

|

II |

Производство ИХП, НИХП, главный технологический корпус, производство сульфонатных присадок, корпус высокощелочных сульфонатов |

60 - 75 |

- |

- |

Бензосульфокислота, пары алкилбензола, метанол, толуол, сульфонат аммония, аммиачная вода |

Средн. |

|

|

III |

Производство сульфонатных присадок, корпус сульфирования, технологическая этажерка, отделение утилизации кислого гудрона |

> 75 |

- |

- |

Серная кислота, кислое масло, кислый гудрон, бензин |

Сильн. |

|

|

|

Производство сукцимидных присадок, главный корпус, корпус приготовления малеинового ангидрида, технологическая этажерка |

> 75 |

Газы промплощадки (п. 2.6) |

Слаб. |

Малеиновая кислота, малеиновый ангидрид. ксилол, формалин |

" |

|

|

|

Производство алкилфенольных присадок, главный корпус, технологическая этажерка |

> 75 |

Газы промплощадки (п. 2.6) |

Средн. |

Алкилфенол, фенол, пары фенола, минеральные масла, алкилбензол, бензин, пары с окисью цинка и пятисернистого фосфора |

" |

|

|

|

Производство присадок ИХП-21, НИХП-21, фенольное отделение |

> 75 |

- |

- |

Фенол и пары фенола |

Сильн. |

|

|

|

Сливоналивная эстакада |

> 75 |

- |

- |

Фенол, бензосульфокислота, спирты этиловый и изопропиловый |

" |

|

2.6. Газовоздушная среда промышленных площадок предприятий нефтехимической промышленности характеризуется наличием газов сероводорода, окиси углерода, окислов азота, сернистого ангидрида, аммиака, хлористого водорода, хлора, углекислого газа; паров фенола, бензола, толуола, ксилола, бензина; пыли сульфата натрия и др. Концентрация агрессивных газов на указанных промышленных площадках, как правило, не превышает ПДК.

2.7. По отношению к бетону и железобетону наружных ограждающих конструкций и конструкций открытых технологических этажерок газовоздушная среда указанных выше производств нефтехимической промышленности является слабоагрессивной, но при наличии в ней хлористого водорода, хлора, нитрозных газов, паров фенола - среднеагрессивной.

2.8. При проектировании фундаментов необходимо учитывать возможное замачивание грунтов оснований технологическими растворами, которые могут диффузионно или с грунтовыми водами переноситься на значительные расстояния, повышая степень агрессивности грунтов и грунтовых вод по отношению к бетону и железобетону.

Воздействие агрессивных веществ производства на грунты промышленной площадки может привести к деформациям последних и, как следствие, к разрушению строительных конструкций зданий и сооружений, возведенных на таких грунтах.

2.9. Требования к инженерно-геологическим изысканиям на площадках строительства зданий предприятий нефтехимической промышленности изложены в приложении 2.

3. Требования к материалам конструкций и их защита от коррозии

3.1. Фундаменты под строительные конструкции и технологическое оборудование

3.1.1. При проектировании и изготовлении железобетонных и бетонных подземных конструкций зданий предприятий нефтехимической промышленности и устройстве их антикоррозионной защиты следует руководствоваться СНиПом по защите строительных конструкций от коррозии и данными Рекомендациями.

3.1.2. При проектировании и выборе средств защиты подземных конструкций зданий, относящихся к III группе, воздействие на них технологических сред следует считать средне- или сильноагрессивным - в зависимости от вида среды и интенсивности проливов (см. табл. 2.1). Защиту этих конструкций нужно осуществлять в соответствии с требованиями документов, указанных в п. 3.1.1.

3.1.3. Подземные конструкции и фундаменты зданий I и II групп, если они расположены в зоне действия агрессивных сред зданий III группы (см. прилож. 2), следует защищать так же, как подземные конструкции и фундаменты зданий III группы, а во всех остальных случаях - с учетом повышения агрессивности грунтов и грунтовых вод на одну ступень по сравнению с исходными данными геологических изысканий.

3.1.4. В зданиях II и III групп при большой и средней интенсивности проливов агрессивных сред бетонные и железобетонные фундаменты под металлические колонны и оборудование должны выступать над уровнем пола не менее чем на 300 мм или следует предусматривать обетонирование нижних участков колонн на высоту 300 мм от уровня пола с заводкой рулонной его изоляции на эту же высоту.

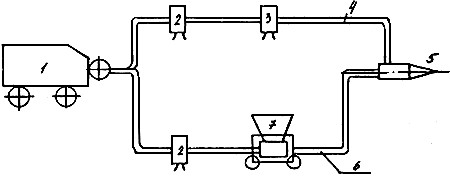

3.1.5. Надземные части фундаментов под оборудование с агрессивными средами должны быть защищены химически стойкими штучными материалами по типу пола на прилегающих участках или полностью выполнены из химически стойких бетонов и других материалов и иметь с полом непрерывную химически стойкую изоляцию. Варианты защиты надземной части фундаментов под оборудование приведены на рис. 3.1 и 3.2.

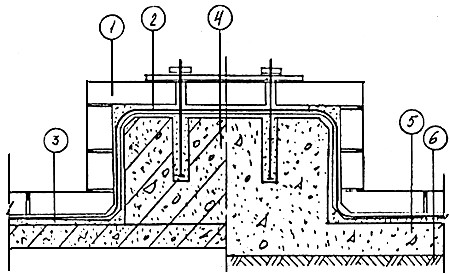

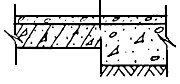

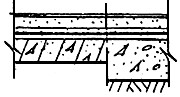

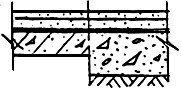

Рис. 3.1. Вариант защиты надземной части фундамента под оборудование:

1 -

кислотоупорный кирпич или плитка на кислотоупорном растворе с разделкой швов

замазкой арзамит-5 или шлакоситалловые плитки на мастике на основе эпоксидной

смолы;

2 - два слоя полиизобутилена ПСГ δ = 2,5 мм или МКА на клее 88Н или

СН-57;

3 - цементно-песчаный раствор марки 150 δ = 20 мм; 4 - бетонный или

железобетонный фундамент;

5 - бетонный подстилающий слой или железобетонное покрытие; 6 -

уплотненный щебнем грунт

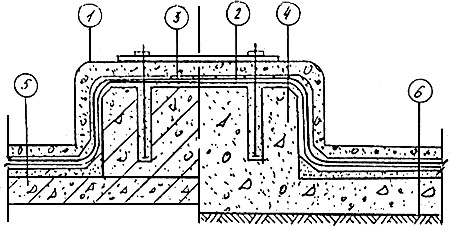

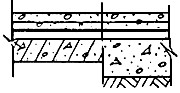

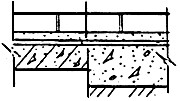

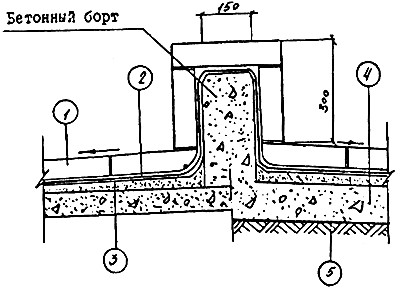

Рис. 3.2. Вариант защиты надземной части фундамента под оборудование:

1 - слой

полимерраствора δ = 30 мм, наносимый торкретированием; 2 - слой

цементно-песчаного раствора

марки 150 δ = 20 мм; 3 - слой полиизобутилена ПСГ δ = 2,5 мм

или МКА на клее 88H или СН-57;

4 - бетонный или железобетонный фундамент; 5 - железобетонное

перекрытие или бетонный

подстилающий слой; 6 - уплотненный щебнем грунт

3.1.6. При облицовке вертикальной поверхности фундаментов следует учитывать ее статическую устойчивость. Например, при высоте фундамента от 500 до 1400 мм облицовку следует производить в 1/4 кирпича, при высоте до 2500 мм - в 1/2 кирпича, а более 2500 мм - по расчету на статическую устойчивость. При выборе облицовочных материалов для защиты горизонтальных поверхностей фундаментов под оборудование необходимо также учитывать нагрузку от устанавливаемого оборудования.

3.1.7. Выбор вида подслоя и химически стойкой замазки для укладки штучных облицовочных материалов и заделки зазоров между анкерами и облицовкой (при анкерном креплении оборудования к фундаментам) следует производить с учетом вида агрессивной среды аналогично примыкающему химически стойкому полу (см. табл. 3.3).

3.1.8. С целью защиты фундаментов зданий от увлажнения атмосферными осадками и агрессивными производственными стоками вдоль стен необходимо устраивать водонепроницаемые асфальтобетонные отмостки с уклоном 0,015 - 0,020 и шириной не менее 1 м.

3.2. Несущие железобетонные конструкции (колонны, балки, плиты перекрытия и покрытия и др.)

3.2.1. В производственных зданиях нефтехимических предприятий возможно применение как ненапряженных, так и предварительно-напряженных сборных, сборно-монолитных и монолитных железобетонных конструкций.

3.2.2. Для их изготовления могут применяться в качестве вяжущего портландцемент и шлакопортландцемент, а в случае необходимости (для конструкций зданий III группы) при наличии сульфатной агрессии - сульфатостойкий цемент. В качестве мелкого заполнителя следует использовать чистый песок с модулем крупности 2,0 - 2,5 и содержанием отмучиваемых частиц не более 1 % по массе, а в качестве крупного - фракционированный щебень изверженных невыветрившихся пород (андезит, гранит, кварцит) с количеством отмучиваемых частиц не более 0,5 % по массе. В условиях щелочной агрессии (катализаторные производства) допускается применять фракционированный щебень из плотных осадочных карбонатных пород (известняки, доломиты, магнезита и др.) водопоглощением не более 0,5 %.

3.2.3. Для повышения плотности и стойкости бетона рекомендуется вводить в него специальные добавки в соответствии с "Рекомендациями по применению химических добавок в бетоне". Для железобетонных конструкций, подвергающихся воздействию хлористого водорода, хлора, паров соляной, монохлоруксусной и хлорсульфоновой кислот, растворов и аэрозолей хлористых солей (см. табл. 2.1 и 2.2), необходимо применять ингибирующие композиции, обеспечивающие защиту арматуры от коррозии в указанных средах (например, прил. 3).

3.2.4. Плотность бетона, толщину защитного слоя у арматуры, категорию трещиностойкости и допускаемую ширину раскрытия трещин в конструкциях следует принимать в зависимости от степени агрессивности среды (см. табл. 2.1 и 2.2) с учетом требований строительных норм и правил по защите конструкций от коррозии.

3.2.5. Для железобетонных и бетонных конструкций зданий I группы необходимо применять бетоны марки по водонепроницаемости W4; в зданиях II и III групп - марки W6 с последующей поверхностной защитой (табл. 3.1.) В особых случаях, когда возобновление поверхностной защиты по истечении ее срока службы невозможно, рекомендуется применять бетоны марки по водонепроницаемоcти W8.

Рекомендуемые группы защитных лакокрасочных покрытий для бетонных, железобетонных и оштукатуренных каменных конструкций, эксплуатируемых в агрессивных средах нефтехимических производств (надземные конструкции)

|

Группа зданий по табл. 2.1 |

Группа обычных покрытий |

Примечание |

|

I |

Без защиты |

|

|

|

I и II толщиной 0,1 - 0,15 мм |

Покрытия I и II группы применять при наличии требований к отделке |

|

|

Без защиты |

|

|

II |

I, II и III толщиной 0,15 - 0,2 мм |

Покрытия I и II группы применять при наличии требований к отделке, а покрытия III группы - при наличии внутри помещений нитрозных газов и паров фенола (см. табл. 2.2) |

|

III |

IV толщиной 0,2 - 25 мм |

|

3.2.6. Стальные закладные детали и соединительные элементы в стыках конструкций зданий II и III групп следует бетонировать бетоном марки по водонепроницаемости W6. Необетонируемые закладные детали и соединительные элементы железобетонных конструкций этих зданий должны защищаться в зависимости от степени агрессивности среды и условий эксплуатации (см. табл. 2.1 и 2.2) и в соответствии с требованиями строительных норм и правил по защите конструкций от коррозии.

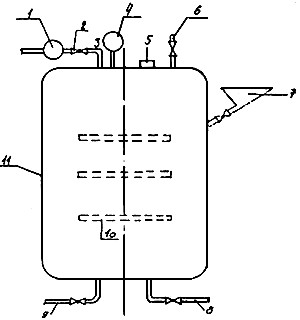

3.2.7. В зданиях, относящихся к III группе, следует осуществлять защиту нижних частей колонн от проливов, капиллярного подсоca и разбрызгивания агрессивных жидких сред плинтусами из коррозионно-стойких материалов по типу пола на высоту не менее 300 мм с заводкой гидроизоляции на эту же высоту. В местах расположения насосов, реакторов, фильтр-прессов, емкостей без автоматического контроля уровня технологических жидкостей и прочего оборудования, в процессе эксплуатации которого возможно разбрызгивание агрессивных сред (см. прил. 1), нижние части колонн следует защищать на высоту не менее 1500 мм материалами, стойкими в этих средах. Варианты защиты представлены на рис. 3.3 и 3.4.

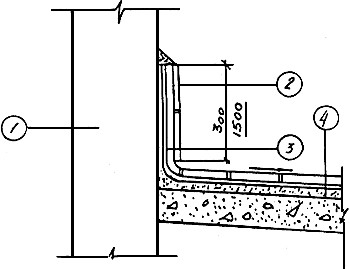

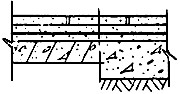

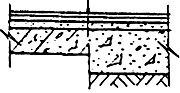

Рис. 3.3. Вариант защиты низа стены или колонны:

1 - стена

(колонна); 2 - керамическая плитка на замазке арзамит-5;

3 - два слоя полиизобутилена ПСГ δ = 2,5 мм или МКА на клее 88Н,

либо СH-57;

4 - цементно-песчаный раствор марки 150

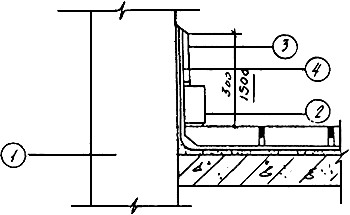

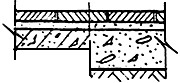

Рис. 3.4. Вариант защиты низа стены или колонны:

1 - стена

(колонна); 2 - кислотоупорный кирпич на кислотоупорном растворе с

разделкой

швов замазкой арзамит-5; 3 - керамическая плитка на замазке арзамит-5; 4

- два слоя

полиизобутилена ПСГ δ = 2,5 мм или МКА на клее 88Н или СН-57

3.2.8. Железобетонные конструкции (верхние части колонн, балки, плиты покрытия и перекрытия) в зданиях II и III групп в зависимости от вида и степени агрессивности среды необходимо защищать лакокрасочными покрытиями. Варианты защиты приведены в табл. 3.1 и 3.2.

Химическая стойкость лакокрасочных покрытий в некоторых агрессивных средах нефтехимических производств

|

Наименование сред |

Жидкостекольные композиции |

ХС |

ЭП-0010 |

Фенолформальдегидные композиции |

ПЭН |

Ур-293 |

БП-IV |

ЭД-16 |

ЭФ |

ХСПЭ |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Бензол |

+ |

- |

± |

+ |

- |

+ |

- |

+ |

+ |

± |

|

Ксилол |

+ |

- |

+ |

+ |

± |

± |

- |

+ |

+ |

- |

|

Толуол |

+ |

- |

± |

+ |

+ |

± |

- |

+ |

+ |

- |

|

Ацетон |

+ |

- |

- |

± |

- |

- |

- |

- |

- |

- |

|

Октан |

+ |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

|

Фенол |

+ |

+ |

- |

+ |

± |

+ |

+ |

- |

- |

+ |

|

Этиловый спирт: |

|

|

|

|

|

|

|

|

|

|

|

100 %-ный |

± |

± |

± |

+ |

- |

+ |

± |

+ |

+ |

+ |

|

90 %-ный |

+ |

+ |

+ |

+ |

± |

+ |

+ |

+ |

+ |

+ |

|

Бензосульфокислота: |

|

|

|

|

|

|

|

|

|

|

|

15 %-ная |

+ |

± |

+ |

+ |

|

+ |

+ |

+ |

+ |

- |

|

50 %-ная |

+ |

+ |

+ |

+ |

|

± |

± |

+ |

+ |

- |

|

80 %-ная |

+ |

+ |

+ |

+ |

|

± |

- |

+ |

+ |

- |

|

Уксусная кислота: |

|

|

|

|

|

|

|

|

|

|

|

10 %-ная |

+ |

+ |

- |

+ |

- |

+ |

+ |

+ |

- |

- |

|

92 %-ная |

+ |

- |

- |

+ |

- |

- |

- |

- |

- |

- |

|

Муравьиная кислота: |

|

|

|

|

|

|

|

|

|

|

|

10 %-ная |

+ |

- |

+ |

+ |

+ |

+ |

+ |

± |

± |

+ |

|

80 %-ная |

+ |

- |

- |

± |

- |

- |

± |

- |

- |

- |

|

Валериановая кислота |

+ |

- |

- |

+ |

± |

- |

- |

- |

- |

± |

|

Каприновая кислота |

+ |

± |

± |

+ |

+ |

+ |

|

+ |

- |

± |

|

Формалин |

+ |

+ |

+ |

- |

- |

- |

+ |

+ |

+ |

- |

|

Гептанол |

+ |

± |

+ |

+ |

+ |

- |

- |

+ |

+ |

+ |

|

4-х хлористый углерод |

+ |

- |

+ |

+ |

+ |

± |

- |

+ |

+ |

+ |

|

Дихлорэтан |

+ |

- |

- |

+ |

- |

- |

- |

- |

± |

- |

Условные обозначения: "+" - стойкие; "-" - нестойкие; "±" - относительно стойкие.

3.2.9. Подготовку поверхностей под защиту и нанесение лакокрасочных покрытий следует производить в соответствии со строительными нормами и правилами производства и приемки работ по защите строительных конструкций и сооружений от коррозии и "Руководством по защите от коррозии лакокрасочными покрытиями строительных бетонных и железобетонных конструкций, работающих в газовлажностных средах".

3.3. Стены

3.3.1. Стены зданий I группы при относительной влажности воздуха внутри помещений не более 75 % можно выполнять панельными самонесущими из бетонов на пористых заполнителях (керамзитобетона, перлитобетона и аглопоритобетона) с наружным и внутренним слоем из цементно-песчаного раствора М-100, из шлакопемзобетона с плотным строением, а при влажности более 75 % - из керамзитобетонных панелей с фактурными слоями, а также из легкобетонных блоков для производственных зданий.

3.3.2. Стены зданий II и III групп рекомендуется выполнять из керамзитобетонных панелей с внутренним изолирующим слоем из плотного тяжелого бетона М-300 или из железобетонных стеновых панелей с эффективным утеплителем. Возможно применение легкобетонных блоков для зданий с агрессивной средой.

3.3.3. Для производственных зданий с сильноагрессивной газовоздушной средой (см. табл. 2.1) применение панелей из бетонов на пористых заполнителях не допускается. В этом случае стены рекомендуется выполнять из полнотелого хорошо обожженного глиняного кирпича не ниже M-100 морозостойкостью не ниже Мрз-35.

3.3.4. Стены неотапливаемых зданий I группы следует устраивать из асбестоцементных листов (усиленных) или железобетонных панелей. В случае устройства стен из асбестоцементных листов цокольную часть необходимо выполнять из сборных железобетонных панелей или глиняного кирпича М-75.

3.3.5. Растворы для кладки стен из кирпича необходимо готовить на портландцементе не ниже М-50 (в соответствии с "Инструкцией по приготовлению и применению строительных растворов").

3.3.6. При устройстве панельных стен особое внимание следует уделять заделке и герметизации вертикальных и горизонтальных швов. Герметизацию стыков панелей необходимо производить в соответствии с "Указаниями по герметизации стыков при монтаже строительных конструкций".

3.3.7. Деформационные швы в стенах следует устраивать согласно СНиП "Каменные и армокаменные конструкции", а также типовым узлам, разработанным в сериях стеновых панелей.

3.3.8. В зданиях III группы нижние участки стен должны быть защищены плинтусами из материалов по типу пола на высоту не менее 300 мм с заводкой гидроизоляции на эту же высоту. В случае расположения вблизи стен насосов, фильтрпрессов, реакторов, трубопроводов, мешалок и т.п., в процессе эксплуатации которых возможны разбрызгивание агрессивной среды или интенсивные проливы (см. прил. 1), защиту нижних участков стен следует производить на высоту 1500 мм. При этом возможно использование тех же защитных материалов, которые рекомендованы для прилегающих участков пола, с заводкой гидроизоляции на высоту 300 мм.

3.3.9. В зданиях, где в соответствии с технологическими режимами производится мокрая уборка стен (например, отделения серебряного и платинового катализаторов), стены эти следует облицовывать керамической плиткой на всю высоту.

3.3.10. Верхние части стен над плинтусами в зданиях III группы, а также панельные стены в зданиях II группы при наличии нитрозных газов и паров фенола рекомендуется защищать лакокрасочными покрытиями (см. табл. 3.1 и 3.2).

3.3.11. Лакокрасочные покрытия следует наносить на специально подготовленную поверхность. Подготовку под окраску необходимо производить в строгом соответствии с "Руководством по защите от коррозии лакокрасочными покрытиями строительных бетонных и железобетонных конструкций, работающих в газовлажных средах".

3.3.12. Отделку и покраску внутренних поверхностей стен зданий следует производить в соответствии с серией "Типовых узлов и деталей зданий и сооружений нефтехимических и нефтеперерабатывающих заводов по отделочным работам для производственных и вспомогательных зданий".

3.4. Полы

3.4.1. Тип пола производственных зданий нефтехимической промышленности следует назначать в соответствии с требованиями СНиПов на полы и по защите строительных конструкций от коррозии, а также данными Рекомендациями. Полы должны быть химически стойкими, непроницаемыми для технологических жидкостей, обладать достаточной механической прочностью и служить надежной защитой для железобетонных подземных конструкций.

3.4.2. В помещениях зданий III группы, где требуется мокрая уборка, необходимо предусматривать уклон пола 2 - 4 % к лоткам, каналам, трапам. На перекрытии уклон следует создавать путем применения стяжки, а на грунте - соответствующей планировкой грунта основания.

3.4.3. Рекомендуемые варианты конструкций пола в зависимости от агрессивности среды для зданий I, II и III групп приведены в табл. 3.3 и 3.4.

Рекомендуемые типы полов

|

Группа зданий |

Участки цехов, отделений |

Тип пола по табл. 3.4 |

Примечания |

|

1 |

2 |

3 |

4 |

|

|

Проходы, участки без агрессивных сред |

1; 8 |

|

|

I |

Участки с проливами щелочей и солей |

2; 3 |

|

|

|

Участки смеси веществ |

2; 3; 8 |

В типе пола 8 следует предусмотреть гидроизоляцию из 2 слоев полиизобутилена ПСГ толщиной 2,5 мм на клее 88H |

|

II, III |

Участки: |

|

|

|

|

растворов минеральных кислот |

6; 4 |

|

|

|

кислот органических |

6; 4 |

|

|

|

растворов кислых солей |

6; 4 |

|

|

|

растворов щелочей и их солей |

2; 3; 5; 7 |

|

|

|

спиртов, эфиров, ароматических углеводородов, кетонов, альдегидов |

2; 3; 8 |

В типе пола 8 необходимо предусмотреть гидроизоляцию из 2 слоев полиэтилена дублированного марки МКA-CПC-I на клее 88H |

|

|

перекисей и прочих opraнических веществ, вступающих в химическое взаимодействие с цементным камнем |

6; 4 |

|

|

|

органических веществ, способных к полимеризации |

6; 4 |

|

|

|

масел |

9; 6 |

|

|

|

нефти и нефтепродуктов |

2; 3; 6 |

|

|

|

смесей веществ |

5; 6 |

|

|

|

Проходы и прочие участки |

1; 8 |

|

Конструкции полов

|

Тип пола |

Конструкция пола |

Материал элемента пола |

|

1 |

2 |

3 |

|

1 |

|

Бетон М-300; 40 мм. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт. |

|

2 |

|

Бетон М-300; 40 мм. Цементно-песчаный раствор M-150. Два слоя полиизобутилена ПСГ δ = 2,5 мм на клее 88Н или СН-57. Цементно-песчаный раствор M-150; 20 мм. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт. |

|

3 |

|

Плиты из бетона М-400 толщиной 40 мм на цементно-песчаном растворе с разделкой швов замазкой арзамит-5 или эпоксидной мастикой. Цементно-песчаный раствор M-150; 20 мм. Два слоя полиизобутилена ПСГ δ = 2,5 мм на клее 88Н или СН-57. Цементно-песчаный раствор M-150; 20 мм. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт |

|

4 |

|

Шлакоситалловые, диабазовые или графитопластовые плитки на эпоксидной мастике. Два слоя полиизобутилена или МКА на клее 88Н или СН-57. Цементно-песчаный раствор M-150; 20 мм. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт |

|

5 |

|

Стальной лист (поддон). Бетон М-300; 30 мм. Цементно-песчаный раствор M-150; 20 мм. Два слоя полиизобутилена ПСГ δ = 2,5 мм на клее 88Н или СН-57. Цементно-песчаный раствор M-150; 20 мм. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт |

|

6 |

|

Кислотоупорный кирпич или плитка на кислотоупорном растворе с разделкой швов замазкой арзамит-5. Цементно-песчаный раствор M-150; 20 мм. Два слоя полиизобутилена или МКА на клее 88Н или СН-57 либо 2 - 3 слоя рубероида на битумной мастике. Цементно-песчаный раствор M-150; 20 мм. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт |

|

7 |

|

Мастика на основе эпоксидной смолы или полимерраствор на основе ФАЭД. Два слоя полиизобутилена или МКА на клее 88Н или СН-57. Цементно-песчаный раствор M-150; 20 мм. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт |

|

8 |

|

Керамическая плитка на цементно-песчаном растворе. Цементно-песчаный раствор M-150; 20 мм. Бетонные подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт |

|

9 |

|

Покрытие мозаичное М-300. Стяжка из цементно-песчаного раствора M-150; 20 мм. Один слой полиизобутилена или МКА на клее 88Н или СН-57. Бетонный подстилающий слой или железобетонное перекрытие. Уплотненный щебнем грунт |

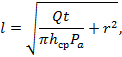

3.4.4. По периметру участков расположения оборудования с одинаковыми по воздействию на материалы конструкций агрессивными средами следует устраивать ограждающие бортики (рис. 3.5). На таких участках должны быть предусмотрены дополнительный слой гидроизоляции и раствороотводящие устройства. Если площади участков небольшие, то при соответствующем технико-экономическом обосновании можно устраивать металлические поддоны.

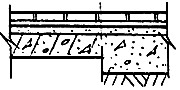

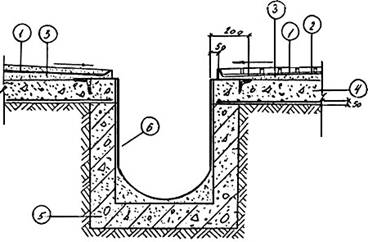

Рис. 3.5. Устройство бортиков на участках под оборудование:

1 -

кислотоупорный кирпич или плитка на кислотоупорном растворе с разделкой швов

замазкой арзамит-5 или шлакоситалловые плитки на мастике на основе эпоксидной

смолы;

2 - два слоя полиизобутилена ПСГ δ

= 2,5 мм или МКА;

3 - слой цементно-песчаного раствора марки 150, 20 мм;

4 - бетонный подстилающий слой или железобетонное перекрытие;

5 - уплотненный щебнем грунт

3.4.5. Покрытия полов и огражденных участков могут быть выполнены монолитными или из штучных материалов.

Монолитные покрытия устраиваются:

из плотного бетона М-300 (I группа зданий);

из плотного бетона не ниже М-300 на аллитовом портландцементе с щелочестойкими заполнителями (плотные известняки или плотные изверженные породы прочностью не ниже 120 МПа, крупные и средние чистые пески - кварцевые или карбонатные) - при воздействии щелочей (II и III группы зданий);

из материалов на основе эпоксидного компаунда ЭКР-22 толщиной 10 мм - при воздействии на полы неокисляющих кислот и их солей, щелочных и кислощелочных растворов, но при малой интенсивности их проливов (II группа зданий);

из материалов на основе полимерраствора ФАЭД или эпоксидной смолы - при воздействии щелочей (II и III группы зданий).

Для покрытий из штучных материалов могут быть применены:

кислотоупорный кирпич или кислотоупорная плитка (II и III группы зданий);

плиты из листового шлакоситалла (II и III группы зданий);

диабазовые плитки (III группа зданий);

плитки из графитопласта ATM-I (III группа зданий);

бетонные плиты (I, II и III группы зданий);

керамическая плитка (I и II группы зданий).

3.4.6. Покрытия полов из полимерных мастик могут применяться только на участках, где нет сильных механических воздействий (перемещения тяжелых грузов без настила, напольного транспорта без резиновых шин) и ударной нагрузки от падения предметов массой более 5 кг.

3.4.7. Применение монолитных бесшовных покрытий полов рекомендуется при повышенных требованиях к чистоте и беспыльности в помещениях, защищенных от атмосферных воздействий и солнечной радиации. При температуре контактируемых растворов выше 50 °С применение таких покрытий недопустимо.

3.4.8. Приготовление и укладку монолитных покрытий на основе синтетических смол следует производить в строгом соответствии с "Временной инструкцией по проектированию и производству работ при устройстве эпоксидных бесшовных полов", "Руководством по приготовлению и использованию составов на основе термореактивных смол" и серией 4.400.12 "Антикоррозионная защита полов и надземной части фундаментов под оборудование".

3.4.9. В качестве прослоек для укладки штучных материалов следует применять:

кислотоупорный раствор с разделкой швов замазкой арзамит-4 или 5;

мастики на основе эпоксидной смолы;

пластзамазки на той же основе;

битумную мастику (последняя недопустима при воздействии сильных окислителей, органических растворителей - бензола толуола, керосина, бензина, - масел и концентрированных щелочей).