ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО 9606-2:2004) |

Аттестационные испытания сварщиков.

Сварка плавлением

Часть 2

АЛЮМИНИЙ И АЛЮМИНИЕВЫЕ СПЛАВЫ

ISO 9606-2:2004

Qualification test of welders - Fusion welding - Part 2:

Aluminium and aluminium alloys

(MOD)

|

|

Москва Стандартинформ 2012 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС) и Донским государственным техническим университетом (ДГТУ) на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1088-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9606-2:2004 «Аттестационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы» (ISO 9606-2:2004 «Qualification test of welders - Fusion welding - Part 2. Aluminium and aluminium alloys»). При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и особенности российской национальной стандартизации, приведены в разделе 12, который выделен курсивом и одиночной вертикальной линией, расположенной справа от текста, а информация с объяснением причин включения этих положений приведена в указанном разделе в виде примечания

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

Содержание

Введение

Способность сварщика следовать устным или письменным инструкциям и проверка навыков сварщика являются важными факторами в обеспечении качества свариваемых изделий.

ИСО 9606-2 был подготовлен Европейским комитетом по стандартизации (CEN) в сотрудничестве с Техническим комитетом ИСО/ТК 44 «Сварка и смежные процессы», Подкомитетом ПК 11 «Аттестационные требования к персоналу для сварки и смежных процессов» в соответствии с Соглашением о техническом сотрудничестве между ИСО и CEN (Венское соглашение).

Данное второе издание отменяет и заменяет собой первое издание (ИСО 9606-2:1994), которое было технически пересмотрено. Оно также включает ИСО 9606-2:1994/Amd. 1:1998.

ИСО 9606 состоит из следующих частей, объединенных под общим названием «Аттестационные испытания сварщиков - Сварка плавлением»:

- Часть 1. Стали;

- Часть 2. Алюминий и алюминиевые сплавы;

- Часть 3. Медь и медные сплавы;

- Часть 4. Никель и никелевые сплавы;

- Часть 5. Титан и титановые сплавы, цирконий и циркониевые сплавы.

Проверка квалификации сварщика в соответствии с данным документом зависит от сварочных процедур и условий, в которых соблюдаются общепринятые правила и используются стандартные изделия.

Принцип данного документа заключается в том, что аттестационные испытания аттестуют сварщика не только для работы в условиях, используемых в ходе испытания, но также для сварки всех соединений, которые, как считается, являются более простыми для сварки, предполагая, что сварщик прошел соответствующую подготовку и/или имеет производственную практику в рамках пределов аттестации.

Аттестационное испытание может использоваться для аттестации процедуры сварки и сварщика при условии, что все соответствующие требования, например, размеры контрольного изделия, соблюдены (см. ИСО 15614-2).

Аттестации согласно ЕН 287-2 или ИСО 9606-2, существующие на дату опубликования этого документа, по окончании их срока действия интерпретируются в соответствии с требованиями настоящего стандарта.

Настоящий стандарт обеспечивает основу для взаимного признания компетенции сварщика в различных областях сварки. Испытания должны быть проведены в соответствии с настоящим стандартом, если соответствующими техническими регламентами, стандартами, сводами правил, другими нормативными документами или условиями договоров не определены иные требования к аттестационным испытаниям.

ГОСТ Р

53688-2009

(ИСО 9606-2:2004)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аттестационные испытания сварщиков. Сварка плавлением

Часть 2

АЛЮМИНИЙ И АЛЮМИНИЕВЫЕ СПЛАВЫ

Qualification tests of welders.

Fusion welding. Part 2.

Aluminium and aluminium alloys

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт определяет требования к аттестации сварщиков для сварки плавлением алюминия и алюминиевых сплавов.

Настоящий стандарт устанавливает правила проведения аттестации сварщиков, независимо от типа продукции, места нахождения и экзаменатора или экзаменующего органа.

При аттестации сварщиков оценивается способность сварщика вручную манипулировать сварочной горелкой и выполнять шов требуемого качества.

Настоящий стандарт распространяется на процессы ручной или частично механизированной сварки плавлением. Стандарт не распространяется на полностью механизированные и автоматические сварочные процессы (ГОСТ Р 53526).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. В случае датированных ссылок применимо только указанное издание. В случае недатированных ссылок применяется последнее издание указанного стандарта (включая любые поправки к нему).

ГОСТ Р ИСО 857-1 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 10042 Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества

ГОСТ Р ИСО 15607-2009 Технические требования и аттестация процедур сварки металлических материалов. Общие правила

ГОСТ Р ИСО 15609-1-2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка

ГОСТ Р ИСО 15614-2 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 2. Дуговая сварка алюминия и его сплавов

ГОСТ Р 53526-2009 (ИСО 14732:1998) Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 15607 и ГОСТ Р 53526, а также следующие термины с соответствующими определениями:

3.1 сварщик: Лицо, которое вручную осуществляет подачу электрода и его перемещение, а также удерживает электрододержатель или сварочную горелку.

3.2 экзаменатор: Лицо, назначенное для проверки соответствия применяемому стандарту.

Примечание - В некоторых случаях может понадобиться внешний независимый экзаменатор.

3.3 экзаменующий орган (аттестационный центр): Организация, назначенная для проверки соответствия применяемому стандарту.

Примечание - В некоторых случаях может понадобиться внешний независимый экзаменующий орган.

3.4 подкладка: Деталь или приспособление, устанавливаемые при сварке плавлением с обратной стороны соединения с целью поддержки расплавленного металла.

3.5 корневой проход: При многослойной сварке проход(ы) первого слоя, накладываемого в корень шва.

3.6 заполняющий проход: При многослойной сварке проход(ы), накладываемый(ые) после корневого шва (швов) и перед облицовочным швом (швами).

3.7 облицовочный проход: При многослойной сварке проход(ы), видимый(е) на поверхности(ях) сварного соединения по завершению сварки.

3.8 толщина металла шва: Толщина металла шва без какого-либо утолщения.

4 Обозначения и сокращения

4.1 Общие положения

Там, где не используется полная формулировка, применяются следующие сокращения и условные обозначения при заполнении сертификата аттестационных испытаний (приложение А).

4.2 Условные обозначения способов сварки

Настоящий стандарт применяется при аттестации на следующие ручные или частично механизированные процессы сварки1) (условные обозначения процессов сварки указаны в ИСО 4063):

- 131 -дуговая сварка плавящимся электродом в инертном газе (MIG);

- 141 - дуговая сварка вольфрамовым электродом в инертном газе (TIG);

- 15 - плазменная дуговая сварка.

1) Принципы этого документа могут применяться к другим процессам сварки плавлением.

4.3 Условные обозначения

4.3.1 Для контрольного сварного соединения применяют следующие условные обозначения:

- а - номинальная толщина шва;

- BW - стыковой шов;

- D - наружный диаметр трубы;

- FW-угловой шов;

- l1 -длина контрольного сварного соединения;

- l2 - половина длины контрольного сварного соединения;

- lf - длина контролируемой зоны сварного соединения;

- Р - пластина2);

2) Слово «пластина», употребляемое отдельно или в словосочетании, обозначает листы, полученные прокаткой, и полосы, полученные экструзией.

- s - толщина металла шва только для стыковых швов (толщина пластины или стенки трубы при однопроходной сварке);

- s1 - толщина металла шва при процессе сварки 1;

- s2 - толщина металла шва при процессе сварки 2;

- t - толщина материала контрольного сварного соединения (толщина пластины или стенки трубы);

- t1 -толщина материала контрольного сварного соединения при способе сварки 1;

- t2 - толщина материала контрольного сварного соединения при способе сварки 2;

- Т - труба1);

1) Слово «труба», употребляемое отдельно или в словосочетании, обозначает трубу или деталь с полым сечением.

- z - величина катета углового шва.

4.3.2 Для сварочных материалов применяют следующие условные обозначения:

- nm - без присадочного металла;

- S -проволока сплошного сечения или пруток.

4.3.3 Для других характеристик сварного соединения применяют следующие условные обозначения:

- bs - сварка с двух сторон;

- mb - сварка на подкладке;

- ml - многопроходный;

- nb - сварка без подкладки;

- sl - однопроходный;

- ss - односторонняя сварка.

5 Основные параметры области распространения аттестации

5.1 Общие положения

Аттестация сварщиков основывается на основных параметрах. Для каждого основного параметра определены области распространения аттестации. Для каждого основного параметра должны быть выполнены отдельные контрольные сварные соединения с учетом 5.7 и 5.8. Если сварщику необходимо совершать работы, выходящие за пределы области распространения аттестации, требуется новое аттестационное испытание.

Основные параметры:

a) сварочные процессы;

b) тип изделия (пластина или труба);

c) тип шва (стыковой или угловой);

d) группы материалов;

e) сварочные материалы;

f) размеры (толщина материала и внешний диаметр трубы);

g) положение при сварке;

h) детали выполнения шва (на подкладке, односторонняя сварка, сварка с обеих сторон, однопроходная, многопроходная).

5.2 Процессы сварки

Процессы сварки определены в ГОСТ Р ИСО 857-1 и перечислены в 4.2.

Для каждого процесса сварки проводится отдельная аттестация. Изменение сварочного процесса требует проведения нового аттестационного испытания. Допускается проводить аттестацию сварщика для двух или нескольких сварочных процессов посредством сварки одного контрольного сварного соединения (соединение комбинированным процессом) или посредством испытания двух или нескольких сварочных процессов на нескольких контрольных сварных соединениях. Области распространения аттестации для каждого применяемого сварочного процесса и для соединения комбинированным процессом стыковых швов указаны в таблице 1.

В случае способа сварки 141 аттестация на сварку с использованием постоянного тока не распространяется на сварку на переменном токе, и наоборот. Изменение рода сварочного тока требует проведения нового аттестационного испытания.

Таблица 1 - Область распространения аттестации по толщине стыковых сварных соединений, получаемых одним или несколькими процессами

|

Процессы сварки, использованные при сварке контрольного сварного соединения |

Область распространения аттестации по толщине |

|

|

Соединение комбинацией процессов |

Соединение отдельным процессом |

|

|

Примечание - 1 - процесс сварки 1; 2 - процесс сварки 2 |

Согласно таблице 3 для процесса сварки 1: t = s1; для процесса сварки 2: t = s2 |

Согласно таблице 3 t = s1 + s2 |

|

Примечание - 2 - процесс сварки 2; 3 - сварка на подкладке (mb); 4 - сварка без подкладки (nb) |

Согласно таблице 3 для процесса сварки 1: t = t1; для процесса сварки 2: t = t2 |

Согласно таблице 3 t = t1 + t2; процесс сварки 1 только для сварки корня шва |

|

t ≥3 Примечание - 1- процесс сварки 1 |

||

5.3 Типы контрольных сварных соединений

Аттестационное испытание проводится на пластине или трубе. Применяются следующие критерии:

a) аттестация на сварку труб внешним диаметром D более 25 мм распространяется на сварку пластин;

b) аттестация на сварку пластин распространяется на сварку труб:

- с диаметром трубы D больше или равно 150 мм, в положениях РА, РВ и PC;

- с наружным диаметром трубы D больше или равно 500 мм во всех других положениях.

5.4 Типы сварных соединений

Для аттестации должны использоваться соединения со стыковым или угловым швом. Применяют следующие критерии:

a) аттестация на сварку стыковых швов распространяется на сварку стыковых соединений любого типа, за исключением сварки патрубка с трубой (см. перечисление в 5.4);

b) в случаях, когда работа в основном состоит из выполнения угловых швов, сварщик аттестуется соответствующим испытанием по выполнению угловых швов. Если работа состоит в основном из выполнения стыковых швов, то аттестация на сварку стыковых швов распространяется на сварку угловых швов;

c) аттестация на сварку стыковых швов труб без подкладки распространяется на сварку соединения патрубка с трубой под углом больше или равно 60° с учетом области распространения аттестации в соответствии с таблицами 1 - 8. Для сварного соединения патрубка и трубы область распространения аттестации устанавливается исходя из наружного диаметра трубы отвода;

d) в тех случаях, когда аттестация не может быть проведена путем аттестационных испытаний с использованием образцов со стыковыми или угловыми швами, для аттестации сварщика должно использоваться специальное контрольное сварное соединение, например, сварные тройники, исправление дефектов алюминиевого литья, предварительный подогрев.

Примечание - Для аттестации исправления дефектов алюминиевого литья может применяться контрольное сварное соединение согласно ИСО 15614-4:2005, (рисунки 1 и 2) [6].

5.5 Группы материалов

5.5.1 Группы алюминия и алюминиевых сплавов основного материала

Для сокращения количества аттестационных испытаний алюминий и алюминиевые сплавы с сопоставимыми сварочными характеристиками сгруппированы в соответствии с ИСО/ТО 15608.

5.5.2 Область распространения аттестации

Аттестация на сварку любого основного материала из группы распространяется на сварку всех остальных основных материалов из той же группы - так же, как и на сварку материалов из других групп согласно таблице 2.

При сварке основных материалов, не включенных в систему группирования, необходимо проведение отдельного испытания.

Сварка контрольного сварного соединения, состоящего из материалов групп с 21 по 23, с материалами групп с 24 по 25, позволяет распространить аттестацию на сварку любого разнородного соединения из любого сочетания материалов из групп с 21 по 23 с материалами групп с 24 по 25. Разнородное соединение с материалом из группы 26 требует проведения специального аттестационного испытания.

Таблица 2 - Область распространения аттестации для основного материала

|

контрольного сварного соединения |

Область распространения аттестации |

|||||

|

21 |

22 |

23 |

24 |

25 |

26 |

|

|

21 |

X |

X |

- |

- |

- |

- |

|

22 |

X |

X |

- |

- |

- |

- |

|

23 |

X |

X |

Хb |

- |

- |

- |

|

24 |

- |

- |

- |

X |

X |

- |

|

25 |

- |

- |

- |

X |

X |

- |

|

26 |

- |

- |

- |

X |

X |

X |

|

a) Группа материалов согласно ИСО/ТО 15608. b) См. 5.6. Примечание - «X» обозначает ту группу материалов, на сварку которой распространяется аттестация; «-» обозначает ту группу материалов, на сварку которой аттестация не распространяется. |

||||||

5.6 Сварочные материалы

Аттестация по сварке с присадочным металлом, например для сварочных процессов 141 и 15, распространяется на сварку без присадочного металла, но не наоборот.

Аттестация по сварке с присадочным металлом из сплава типа AlMg распространяется на сварку с присадочным металлом типа сплава AlSi, но не наоборот.

При сварочном процессе 131 увеличение содержания гелия в защитном газе более чем на 50 % требует проведения нового аттестационного испытания.

5.7 Размеры

Аттестационное испытание сварщика по сварке стыковыми швами основывается на показателях толщины материала и наружных диаметров трубы. Области распространения аттестации указаны в таблицах 3 и 4.

Примечание - Не ставится целью достигнуть точного измерения показателей толщины или диаметра, большее значение имеет применение общих принципов, стоящих за показателями, приведенными в таблицах 3 и 4.

Для угловых швов область распространения аттестации по толщине материала указана в таблице 5. В случае сварки патрубка с трубой критерии толщины материала (таблица 3) и критерии наружного диаметра трубы (таблица 4) следующие:

- для патрубка, собранного впритык: толщина материала и наружный диаметр трубы патрубка;

- для патрубка, входящего в отверстие основной трубы или пересекающего ее стенку: толщина материала основной трубы или оболочки и наружный диаметр патрубка.

При выполнении контрольных сварных соединений с разными значениями внешнего диаметра трубы и толщины материала сварщик аттестуется по:

1) наименьшей и наибольшей толщине материала - в соответствии с таблицей 3;

2) наименьшему и наибольшему наружному диаметру трубы - в соответствии с таблицей 4.

Таблица 3 - Области аттестации по толщине материала и толщине металла шва (при сварке несколькими способами) контрольного сварного соединения при стыковых швах

|

Область распространения аттестации |

|

|

t ≤ 6 |

От 0,5 t до 2 t |

|

t > 6 |

≥ 6 |

Таблица 4 - Область аттестации по наружному диаметру трубы

|

Наружный диаметр трубы контрольного сварного соединенияa) D, мм |

Область распространения аттестации |

|

D ≤ 25 |

От D до 2 D |

|

D > 25 |

≥ 0,5 D (но не менее 25 мм) |

|

а) Для элементов с полым сечением D означает размер меньшей стороны. |

|

Таблица 5 - Область аттестации по толщине материала контрольного сварного соединения с угловыми швами

|

Область распространения аттестации |

|

|

t < 3 |

t до 3 |

|

t ≥ 3 |

≥ 3 |

|

а) См. также таблицу 8. |

|

5.8 Положения при сварке

Область распространения аттестации для каждого положения при сварке приведена в таблице 6. Положение при сварке и обозначение согласно ИСО 6947 [3].

Контрольное сварное соединение сваривается в соответствии с номинальными углами положений при сварке согласно ИСО 6947 [3].

Аттестационные испытания на пластинах распространяются на сварные соединения труб, выполненных в таком же положении с вращением (см. перечисление 5.3).

Положение при сварке H-L045 для труб распространяется на аттестацию сварки для всех углов наклона трубы.

Сварка двух контрольных сварных соединений труб с одинаковым внешним диаметром, одно в сварочном положении PF, а другое в сварочном положении PC, распространяется на сварку труб в положении H-L045.

Трубы наружным диаметром D ≥ 150 мм могут быть использованы для сварки в двух неповоротных положениях (2/3 окружности в положении PF, 1/3 окружности в положении PC) как одно контрольное сварное соединение.

Таблица 6 - Область распространения аттестации для положений при сварке

|

контрольного сварного соединения |

Область аттестации а' |

|||||||||

|

РА |

РВb) |

PC |

PDb) |

РЕ |

PF (пластина) |

PF (труба) |

PG (пластина) |

PG (труба) |

H-L045 |

|

|

РА |

X |

X |

- |

- |

- |

- |

- |

- |

- |

- |

|

PBb) |

X |

X |

- |

- |

- |

- |

- |

- |

- |

- |

|

PC |

X |

X |

X |

- |

- |

- |

- |

- |

- |

- |

|

PDb) |

X |

X |

X |

X |

X |

X |

- |

- |

- |

- |

|

РЕ |

X |

X |

X |

X |

X |

X |

- |

- |

- |

- |

|

PF (пластина) |

X |

X |

- |

- |

- |

X |

- |

- |

- |

- |

|

PF (труба) |

X |

X |

- |

X |

X |

X |

X |

- |

- |

- |

|

PG (пластина) |

- |

- |

- |

- |

- |

- |

- |

X |

- |

- |

|

PG (труба) |

X |

X |

- |

X |

X |

- |

- |

X |

X |

- |

|

H-L045 |

X |

X |

X |

X |

X |

X |

X |

- |

- |

X |

|

a) Дополнительно необходимо соблюдать требования 5.3 и 5.4. b) Положения при сварке РВ и PD используются только при угловых швах (см. перечисление в 5.4), результаты аттестации могут распространяться только на угловые швы в других положениях при сварке. Примечание - «X» указывает положения при сварке, на которые распространяется аттестация; «-» указывает положения при сварке, на которые не распространяется аттестация. |

||||||||||

5.9 Данные о сварном шве

Область распространения аттестации в зависимости от данных о сварном шве показана в таблицах 7 и 8.

Таблица 7 - Область распространения аттестации по данным сварного шва при стыковых швах

|

Область распространения аттестации |

|||

|

Односторонняя сварка без подкладки (ss nb) |

Односторонняя сварка на подкладке (ss mb) |

Двусторонняя сварка (bs) |

|

|

Односторонняя сварка без подкладки (ss nb) |

´ |

´ |

´ |

|

Односторонняя сварка на подкладке (ss mb) |

- |

´ |

´ |

|

Двусторонняя сварка (bs) |

- |

´ |

´ |

|

Примечание - «х» аттестация распространяется; «-» аттестация не распространяется. |

|||

Таблица 8 - Область распространения аттестации в зависимости от способа выполнения угловых швов

|

Область распространения аттестации |

||

|

Однослойный (sl) |

Многослойный (ml) |

|

|

Однослойный (si) |

´ |

- |

|

Многослойный (ml) |

´ |

´ |

|

* Толщина углового шва должна находиться в диапазоне 0,5t ≤ a ≤ 0,7t. Примечание - «х» аттестация распространяется; «- » аттестация не распространяется. |

||

6 Аттестационные испытания

6.1 Технический надзор

Сварка и испытания контрольных сварных соединений должны быть проведены под надзором экзаменатора или экзаменующего органа.

Контрольные сварные соединения должны быть промаркированы идентификационной отметкой экзаменатора и сварщика до начала сварки.

На всех контрольных сварных соединениях отмечают положение при сварке контрольного сварного соединения, а для швов на трубах, свариваемых без поворота, также положение точки «12 часов».

Экзаменатор или экзаменующий орган могут остановить испытание, если условия сварки не соблюдены, или если будет установлено, что сварщик не обладает достаточной квалификацией для соответствия настоящему стандарту, например, в случае слишком частых и (или) систематических исправлений.

6.2 Формы, размеры и количество контрольных сварных соединений

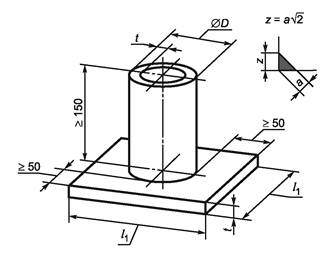

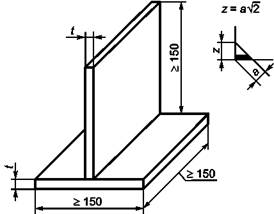

Форма и размеры контрольных сварных соединений (см. 5.7) указаны на рисунках 1 - 4.

Для труб минимальная длина зоны контроля шва должна быть 150 мм. Если периметр окружности трубы менее 150 мм, необходимо сварить дополнительные контрольные сварные соединения в количестве не более трех.

t - толщина материала контрольного сварного соединения, мм

Рисунок 1 - Размеры контрольного сварного соединения при стыковом шве на пластине

a - номинальная толщина шва,

мм; (0,5t ≤

a ≤ 0,7t) t -

толщина материала контрольного сварного

соединения, мм; z -

величина катета углового шва (мм):

Рисунок 2 - Размеры контрольного сварного соединения с угловым швом на пластине

D

- наружный диаметр трубы, мм;

t - толщина стенки контрольного сварного соединения, мм

Рисунок 3 - Размеры контрольного сварного соединения со стыковым швом на трубе

а - номинальная толщина шва, мм (0,5 t ≤ а ≤

t); D - наружный диаметр трубы,

мм; l1 - длина

контрольного сварного соединения, мм;

t - наименьшее значение толщины пластины или стенки

трубы контрольного сварного соединения, мм;

z - величина катета углового шва, мм

Рисунок 4 - Размеры контрольного сварного соединения с угловым швом при сварке трубы с листом

6.3 Условия сварки

Сварка осуществляется в соответствии с техническими требованиями к процедуре сварки (pWPS или WPS) согласно ГОСТ Р ИСО 15609-1.

Должны применяться следующие условия сварки:

a) время сварки контрольного изделия должно соответствовать времени, обычно затрачиваемому в производственных условиях;

b) контрольное сварное соединение должно иметь хотя бы одну остановку и одно возобновление сварки в корневом проходе и в облицовочном проходе шва. Эти места должны быть отмечены для идентификации при проверке;

c) термообработку после сварки, требуемую в соответствии с техническими требованиями к процедуре сварки (pWPS или WPS), можно не выполнять, если нет необходимости в проведении испытания на изгиб или растяжение;

d) контрольное сварное соединение должно иметь маркировку;

e) сварщик может, только по разрешению экзаменатора или экзаменующего органа, устранять посредством шлифования мелкие дефекты, кроме тех, которые находятся на верхнем слое после сварки.

6.4 Методы испытаний

Каждый выполненный шов должен подвергаться проверке без дополнительной обработки после сварки в соответствии с таблицей 9.

Если шов удовлетворяет требованиям по результатам визуального контроля, он может подвергаться дополнительным испытаниям в соответствии с таблицей 9.

Если при аттестационном испытании применялась подкладка, ее необходимо удалить перед началом разрушающих испытаний.

Контрольный образец для макроскопического исследования необходимо подготовить и протравить с одной стороны, чтобы четко обозначить шов. Полирования не требуется.

В дополнение к радиографии стыковых швов, полученных сварочным процессом 131, необходимо провести два испытания на изгиб (одно - с растяжением с лицевой стороны шва и одно - со стороны корня шва, или испытание образца из поперечного сечения шва) или два испытания на излом (одно - с лицевой стороны шва и одно - со стороны корня шва).

Таблица 9 - Методы испытаний

|

Стыковой шов (на пластине или трубе) |

Угловой шов и соединение патрубка с трубой |

|

|

Визуальный контроль по ИСО 17637 |

Обязательно |

Обязательно |

|

Радиографический контроль ИСО 17636 |

Обязательноa), b) |

Не обязательно |

|

Испытание на изгиб по ИСО 5173 |

Обязательноa), b),е) |

Не применимо |

|

Испытание на излом по ИСО 9017 |

Обязательноa), b), е) |

Обязательноc), d) |

|

a) За исключением процесса 131, используются либо радиографический контроль, либо испытания на изгиб и на излом. b) Если используется радиографический контроль, то дополнительные испытания на изгиб или на излом обязательны для сварочного процесса 131. c) Испытания на излом можно заменить макроскопическим осмотром минимум двух секций согласно ИСО 17639. d) Испытания на излом на трубах можно заменить радиографическим испытанием. e) При наружном диаметре трубы D < 25 мм испытания на изгиб или на излом можно заменить испытанием на растяжение всего контрольного сварного соединения с надрезами (пример приведен на рисунке 8). |

||

6.5 Контрольное сварное соединение и контрольный образец

6.5.1 Общие положения

В 6.5.2 - 6.5.4 приводятся данные о типе, размерах и подготовке контрольных сварных соединений и образцов для испытаний и требования к испытаниям на разрушение.

6.5.2 Стыковой шов на пластинах и трубах

При применении радиографических испытаний зона контроля шва (см. рисунки 5а), 7а) и 7b)) на контрольном сварном соединении испытывается в состоянии непосредственно после сварки (без удаления выпуклости шва).

При применении испытания на излом контрольное сварное соединение разрезается на контролируемом участке на образцы для испытаний одинаковой ширины, и каждый из них испытывают до разрушения. Длина шва на каждом образце должна составлять не менее 40 мм (см. рисунок 5b)). Разрешаются любые формы канавок надрезов согласно ИСО 9017 [4].

При применении испытания на поперечный изгиб в соответствии с ИСО 5173 [2] два контрольных образца на изгиб с растяжением со стороны корня шва и два образца на изгиб с растяжением с лицевой стороны шва испытывают в соответствии с ГОСТ Р ИСО 15614-2.

Если проводится только испытание на изгиб образцов с поперечным швом, контрольное сварное соединение разрезается на контролируемом участке на образцы для испытаний одинаковой ширины, и каждый из них испытывается. Если используют только образцы из поперечного сечения шва, минимум четыре контрольных образца равномерно размещаются вдоль контрольного участка. Одно из таких испытаний на изгиб проводится на образцах из зоны остановки и возобновления сварки. Испытания на изгиб проводятся в соответствии с ИСО 5173 [2].

При t более 12 мм испытания на изгиб образцов с поперечным швом можно заменить испытаниями на изгиб образцов из поперечного сечения шва.

Для сварочного процесса 131 при использовании радиографического контроля количество дополнительных образцов для испытаний на излом или поперечный изгиб для труб зависит от положения при сварке. При сварке в положении РА или PC испытывается один контрольный образец с растяжением со стороны корня и один контрольный образец с растяжением с лицевой стороны (см. рисунок 7а)). При сварке в остальных положениях испытываются два контрольных образца со стороны корня и два контрольных образца с лицевой стороны (см. рисунок 7b)).

l1 - длина контрольного сварного соединения, мм; l2 - полуширина контрольного сварного соединения, мм; lf - длина контролируемой зоны, мм

а) Разрезка на четное количество образцов для испытания равной ширины

b) Зона контроля контрольного образца (дополнительно в центре шва со стороны растяжения можно выполнить продольный надрез, чтобы добиться излома в шве образца для испытаний)

Рисунок 5 - Подготовка и испытание на излом контрольных сварных соединений при стыковом шве на пластине

6.5.3 Угловой шов на пластине

При проведении испытаний на излом из контрольного сварного соединения (см. рисунок 6) вырезают несколько образцов для испытаний. Каждый образец для испытания помещается в положение для разрушения в соответствии с ИСО 9017 и осматривается после излома.

При проведении макроскопического осмотра берут минимум два образца для испытания. Один макроскопический образец берут из участка остановки/возобновления сварки.

lf - длина зоны контроля

Рисунок 6 - Зона контроля для испытаний на излом соединения с угловым швом на пластине

lf - длина зоны контроля; 1 - место вырезки образца для испытания на излом со стороны корня шва или на изгиб с растяжением в корне шва, или на изгиб образца из поперечного сечения шва; 2 - место вырезки образца для испытания на излом лицевой стороны шва или на изгиб с растяжением в лицевой части шва, или на изгиб образца из поперечного сечения шва

а) Вырезка дополнительных образцов для испытаний на излом или на изгиб при сварке в положениях РА и PC

lf - длина зоны контроля; 1 - один образец для испытания на излом со стороны корня шва или на изгиб с растяжением в корне шва, или на изгиб образца из поперечного сечения шва; 2 - один образец для испытания на излом лицевой стороны шва или на изгиб с растяжением в лицевой части шва, или на изгиб образца из поперечного сечения шва; 3 - один образец для испытания на излом со стороны корня шва или на изгиб с растяжением в корне шва, или на изгиб образца из поперечного сечения шва; 4 - один образец для испытания на излом лицевой стороны шва или на изгиб с растяжением в лицевой части шва, или на изгиб образца из поперечного сечения шва

b) Вырезка дополнительных образцов для испытаний на излом или на изгиб при сварочных положениях PF, PG, H-L045, J-L045

Дополнительно в центре шва со стороны растяжения допускается выполнять продольный надрез, чтобы добиться излома в шве контрольного образца.

с) Зона контроля образца для испытаний на излом

Рисунок 7 - Подготовка и расположение образцов для испытаний при стыковом шве на трубе

При t ≥ 1,8 мм d = 4,5 мм; при t < 1,8 мм d = 3,5 мм.

Рисунок

8 - Пример испытания на растяжение образца с надрезом1) в виде трубы

с наружным диаметром

≤ 25 мм.

1) Также допускается применять надрез в окружном направлении с профилем s и q согласно ИСО 9017 [4]. Недопустимо располагать отверстия в зоне остановки и возобновления сварки.

6.5.4 Угловой шов на трубе

При проведении испытаний на излом контрольное сварное соединение разрезается на четыре или более образцов для испытания на излом (один из возможных вариантов показан на рисунке 9).

Рисунок

9 - Подготовка и испытание на излом контрольных сварных соединений с угловым

швом

при сварке трубы со швом

При применении макроскопического исследования берут минимум два образца для испытаний. Один образец должен быть взят из участка остановки и возобновления сварки.

6.6 Отчеты об испытаниях

Результаты испытаний должны быть документально зафиксированы.

7 Аттестационные требования к контрольным сварным соединениям

Контрольные сварные соединения оцениваются согласно аттестационным требованиям, определенным для соответствующих типов дефектов.

Перед началом каждого испытания проверяется следующее:

- удалены ли все брызги;

- не проводилась ли на лицевой и корневой стороне шва абразивная зачистка (согласно 6.3);

- места остановки и возобновления сварки в корневом проходе и в облицовочном проходе должны быть маркированы (согласно 6.3);

- приемлемы ли профиль и размеры шва.

Аттестационные требования к дефектам, обнаруженным при испытании соответствующими методами согласно настоящему стандарту, должны оцениваться согласно ГОСТ Р ИСО 10042, если не определено иное. Сварщик аттестуется, если дефекты контрольного сварного соединения не выходят за рамки уровня качества «В» согласно ГОСТ Р ИСО 10042, за исключением следующих видов дефектов: чрезмерное количество наплавленного металла, чрезмерно выпуклая поверхность, чрезмерная толщина шва и чрезмерное проплавление, для которых применяется уровень качества «С».

На образцах для испытаний на изгиб не должно обнаружиться ни одной трещины более 3 мм в любом направлении. Трещины, проявляющиеся по краям образца во время испытания, не принимают во внимание, если нет оснований полагать, что трещина образовалась из-за неполного проплавления, шлаковых включений или других дефектов.

Если дефекты изготовленного сварщиком контрольного сварного соединения превышают максимально допустимую величину, считается, что сварщик не выдержал испытания.

Также необходимо принимать во внимание соответствующие аттестационные критерии для неразрушающего контроля. Для разрушающего и неразрушающего контроля должны применяться процедуры, соответствующие техническим требованиям.

Примечание - Соответствие между уровнями качества по ГОСТ Р ИСО 10042 и аттестационными уровнями различных методов для неразрушающего испытания приведено в ИСО 17635 [7].

8 Повторные испытания

Если какое-либо контрольное сварное соединение не отвечает требованиям настоящего стандарта, сварщику может быть предоставлена возможность повторить аттестационное испытание.

Если установлено, что причина неудачи кроется в металлургических или других внешних факторах и не может быть отнесена на счет недостаточной квалификации сварщика, требуется повторное испытание, чтобы оценить качество и целостность нового материала для испытаний и (или) новых условий испытаний.

9 Срок действия

9.1 Начало срока действия аттестации

Срок действия аттестации сварщика начинается с даты, когда все требующиеся испытания выполнены успешно и получены приемлемые результаты испытаний.

9.2 Подтверждение действия сертификата

Сертификат о прохождении аттестационных испытаний действителен в течение двух лет при условии, что руководитель сварщика или уполномоченный сотрудник работодателя может подтвердить, что сварщик работал в рамках области распространения аттестации. Данное подтверждение необходимо делать каждые шесть месяцев.

9.3 Продление срока действия сертификата

Срок действия сертификата аттестации, полученного в соответствии с этим документом, может продлеваться каждые два года экзаменатором/экзаменующим органом.

Перед продлением сертификата необходимо соблюсти условия 9.2, а также следующие условия:

a) все отчеты и документация, используемые для подтверждения продления, есть в наличии у сварщика и соответствуют техническим требованиям к процедуре сварки (WPS), которые применяются в производстве;

b) документация, которая используется для продления, должна быть документально подтверждена результатами испытаний на обнаружение внутренних дефектов (радиографическая или ультразвуковая дефектоскопия) или результатами разрушающих испытаний (испытания разрушением или испытания на изгиб). Требуется, как минимум, два испытания за последние шесть месяцев. Документация для продления должна храниться, как минимум, два года;

c) сварные швы должны удовлетворять требованиям к качеству, которые регламентированы в разделе 7;

d) указанные в перечислении 9.3 результаты испытаний должны подтверждать, что сварщиком выполнены первоначальные требования по испытанию.

Примечание - Примеры параметров, которые необходимо подтверждать и отслеживать, приведены в приложении D.

10 Сертификат

Сварщикам, успешно прошедшим аттестационные испытания, должно быть выдано свидетельство об аттестации (сертификат), подтверждающее, что сварщик выдержал испытания. Все основные параметры испытаний фиксируются в свидетельстве об аттестации. Если сварщику не удалось выполнить любое из предписанных испытаний, сертификат не выдается.

Сертификат аттестационного испытания сварщика выдается под исключительную ответственность экзаменатора или экзаменующего органа и должен содержать всю информацию, которая указана в приложении А. Форма сертификата аттестационного испытания сварщика приведена в приложении А. Если используется какая-либо другая форма сертификата аттестационного испытания сварщика, то она должна содержать информацию, требующуюся согласно приложению А.

Результаты по каждому испытанию сварщика должны быть отдельно вписаны в сертификат аттестационных испытаний сварщика.

Если сваривается более одного контрольного сварного соединения, может быть выписан единый сертификат аттестационного испытания сварщика, который объединяет в себе область распространения аттестации каждого отдельного контрольного сварного соединения. Разрешается изменять только один из следующих параметров, за исключением показателей, приведенных в 5.7:

- тип шва;

- сварочное положение;

- толщина материала.

Необходимо обеспечить, чтобы свидетельство об аттестации сварщика не привело к двусмысленному толкованию. Сертификат аттестационного испытания сварщика выписывается на русском языке и, как минимум, на одном из языков - английском, французском или немецком, а также на любых других языках при необходимости1).

1) Если аттестация сварщика проводится на территории Российской Федерации, либо сертификат предназначен для использования на территории Российской Федерации, записи на русском языке являются обязательными.

Результаты практических испытаний обозначаются, как «проведено и принято» или «не проводилось» (см. приложение А). Результаты проверки теоретических знаний обозначаются как «соответствуют» или «не проверялись» (см. приложение А).

Каждое изменение основных параметров аттестационного испытания, выходящее за рамки установленных пределов, требует проведения нового испытания и оформления нового сертификата аттестационного испытания сварщика.

11 Обозначения

Обозначения в сертификате аттестационного испытания сварщика должны содержать следующие данные в указанной последовательности (система обозначений должна быть построена так, чтобы можно было использовать компьютерную обработку информации):

a) номер настоящего стандарта: ГОСТ Р 53688-2009 (ИСО 9606-2:2004);

b) основные параметры:

1) сварочные процессы: см. 4.2, 5.2 и ИСО 4063 [1];

2) тип изделия: пластина (Р), труба (Т), см. 4.3.1 и 5.3;

3) тип шва: стыковой шов (BW), угловой шов (FW), см. 5.4;

4) группа материалов: см. 5.5;

5) сварочные материалы: см. 5.6;

6) размеры контрольного сварного соединения: толщина t и наружный диаметр трубы D, см. 5.7;

7) положение при сварке: см. 5.8 и ИСО 6947 [3];

8) данные о шве: см. 5.9.

Тип защитного газа не включается в обозначение, но включается в сертификат аттестационного испытания сварщика (см. ГОСТ Р ИСО 15609-1:2009, приложение А). Примеры обозначений приведены в приложении В.

12 Экзаменующий орган (аттестационный центр)

На территории Российской Федерации в качестве экзаменующих органов могут выступать организации, действующие в рамках Системы Аттестации Сварочного производства, определенной органами государственного надзора, осуществляющими надзор за изготовлением, монтажом, ремонтом и реконструкцией сооружений, оборудования и устройств (в т. ч. транспортных средств, строительных конструкций и др.) с применением сварочных технологий.

Примечание - Данный раздел включен в целях указания, какие органы могут и должны обеспечивать независимость оценки при проведении аттестационных испытаний сварщиков.

Приложение А

(рекомендуемое)

Сертификат аттестационного испытания сварщика

|

Обозначение(я)_____________________________________

|

|||||||||||||||||||

|

Номер технических требований к процедуре сварки (WPS): Имя сварщика: Идентификация: Метод идентификации: Дата и место рождения: Работодатель: Номер стандарта на испытания: |

Экзаменатор или экзаменующий орган Номер документа:

|

||||||||||||||||||

|

Теоретические знания: соответствуют/не проверялись (ненужное зачеркнуть)

|

|||||||||||||||||||

|

Подтверждение работодателем/руководителем обоснованности продления на последующие 6 месяцев (см. 9.2)

Продление аттестации экзаменатором или экзаменующим органом на последующие 2 года (см. 9.3)

|

|||||||||||||||||||

Приложение В

(справочное)

В.1 Пример 1

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 131 Р FW 22 S t10 РВ sl

|

Объяснение |

Область аттестации |

||

|

131 |

Сварочный процесс |

Сварка MIG |

131 |

|

P |

Пластина |

- |

P, Т: D ≥ 150 мм |

|

FW |

Угловой шов |

- |

FW |

|

22 |

Группа материала согласно ИСО/ТО 15608 |

Группа материала 22: термически не упрочняемые сплавы |

21, 22 |

|

S |

Расходные материалы |

Проволока сплошного сечения |

S |

|

t10 |

Толщина материала контрольного сварного соединения |

Толщина материала: 10 мм |

≥ 3 мм |

|

РВ |

Положение при сварке |

Положение при сварке углового шва, нижнее «в угол» |

РА, РВ |

|

sl |

Данные о шве |

Однопроходный |

sl |

В.2 Пример2

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 131 Р BW 23 S t15 PA ss mb

|

Объяснение |

Область аттестации |

||

|

131 |

Сварочный процесс |

Сварка MIG |

131 |

|

P |

Пластина |

- |

P, Т: D ≥ 150 мм |

|

BW |

Стыковой шов |

- |

BW, FW (см. перечисление в 5.4) |

|

23 |

Группа материала согласно ИСО/ТО 15608 |

Группа материала 23: термически упрочняемые сплавы |

21, 22, 23 |

|

S |

Расходные материалы |

Проволока сплошного сечения |

S |

|

t15 |

Толщина материала контрольного сварного соединения |

Толщина материала: 15 мм |

≥ 6 мм |

|

РА |

Положение при сварке |

Стыковой шов, нижнее |

РА, РВ |

|

ss mb |

Данные о шве |

Многослойный, односторонняя сварка на подкладке |

ss mb, bs При FW: sl, ml |

В.3 Пример 3

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 141 Т BW 23 S t03 D150 PF ss nb

|

Объяснение |

Область аттестации |

||

|

141 |

Сварочный процесс |

Сварка TIG |

141 |

|

T |

Труба |

- |

Т Р |

|

BW |

Стыковой шов |

- |

BW, FW (см. перечисление в 5.4) |

|

23 |

Группа материала согласно ИСО/ТО 15608 |

Группа материала 23: термически упрочняемые сплавы |

21, 22, 23 |

Продолжение таблицы

|

S |

Сварочные материалы |

Проволока сплошного сечения |

S |

|

t3 |

Толщина материала контрольного сварного соединения |

Толщина материала: 3 мм |

от 1,5 мм до 6 мм |

|

D150 |

Внешний диаметр трубы контрольного сварного соединения |

Наружный диаметр трубы: 150 мм |

≥ 75 мм |

|

PF |

Положение при сварке |

Стыковой шов на трубе, труба неподвижная, ось горизонтальная |

РА, РВ, PD, РЕ, PF |

|

ss nb |

Данные о шве |

Однопроходный, односторонняя сварка без подкладки |

ss nb, ss mb, bs При FW: sl |

В.4 Пример 4

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 131 Р BW 22 S t13 PA ss nb

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 131 Р FW 22 S t13 РВ ml

|

Объяснение |

Область аттестации |

||

|

131 |

Сварочный процесс |

Сварка MIG |

131 |

|

P |

Пластина |

- |

P Т: D ≥ 150 мм |

|

BW FW |

Стыковой шов Угловой шов |

- |

BW, FW |

|

22 |

Группа материала согласно ИСО/ТО 15608 |

Группа материала 22: термически не упрочняемые сплавы |

21, 22 |

|

S |

Сварочные материалы |

Проволока сплошного сечения |

S |

|

t13 |

Толщина материала контрольного сварного соединения |

Толщина материала: 13 мм |

≥ 6 мм |

|

РА РВ |

Положение при сварке |

Стыковой шов, нижнее угловой шов, нижнее, «в угол» |

РА, РВ |

|

ss nb |

Данные о шве |

Многослойный, односторонняя сварка без подкладки |

ss nb, ss mb, bs При FW: sl, ml |

B.5 Пример 5

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 141/131 Т BW 22 St15(5/10) D200 PA ss nb

|

Объяснение |

Область аттестации |

||

|

141 131 |

Сварочный процесс |

Сварка TIG, корень шва (2 слоя) |

141 |

|

Сварка MIG, заполняющие проходы |

131 |

||

|

Т |

Труба |

- |

Т Р |

|

BW |

Стыковой шов |

- |

BW, FW (см. перечисление в 5.4) |

|

22 |

Группа материала согласно ИСО/ТО 15608 |

Группа материала 22: термически не упрочняемые сплавы |

21, 22 |

|

S |

Сварочные материалы |

Проволока сплошного сечения/пруток |

S |

|

t15 |

Толщина материала контрольного сварного соединения |

Толщина материала: 15 мм 141: s1 = 5 мм 131: s2= 10 мм |

141: от 2,5 мм до 10 мм 131: ≥ 6 мм |

|

D200 |

Наружный диаметр трубы контрольного сварного соединения |

Наружный диаметр трубы: 200 мм |

≥ 100 мм |

|

РА |

Положение при сварке |

Стыковой шов на трубе в поворотном положении, ось горизонтальная |

РА, РВ |

|

ss nb |

Данные о шве |

Односторонняя сварка без подкладки, многослойный |

141:ssnb,ssmb, bs, 131: ss mb, bs При FW: si, ml |

B.6 Пример 6

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 141 Т BW 21 S t3 D30 PF ss nb

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 141 Т BW 21 S t10 D150 PF ss nb

|

Объяснение |

Область аттестации |

||

|

141 |

Сварочный процесс |

Сварка TIG |

141 |

|

T |

Труба |

- |

Т P |

|

BW |

Стыковой шов |

- |

BW, FW (см. перечисление в 5.4) |

|

21 |

Группа материала согласно CRHCO/TO 15608 |

Группа материала 21: чистый алюминий |

21, 22 |

|

S |

Сварочные материалы |

Проволока сплошного сечения |

S |

|

f3/t10 |

Толщина материала контрольного изделия |

Толщина материала: 3 мм/13 мм |

≥ 1,5 мм |

|

D30/D150 |

Наружный диаметр трубы контрольного сварного соединения |

Наружный диаметр трубы: 30 мм/150 мм |

≥ 25 мм |

|

PF |

Положение при сварке |

Стыковой шов на трубе, труба неподвижная, ось горизонтальная |

РА, РВ, PD, РЕ, PF |

|

ss nb |

Данные о шве |

Односторонняя сварка без подкладки, однослойный/многослойный |

ss nb, ss mb, bs При FW: sl, ml |

B.7 Пример 7

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 141 Т BW 22 S ffl D100 PF ss nb

Аттестация сварщика по ГОСТ Р 53688-2009 (ИСО 9606-2:2004) 141 Т BW 22 S ffl D100 PC ss nb

|

Объяснение |

Область аттестации |

||

|

141 |

Сварочный процесс |

Сварка TIG |

141 |

|

T |

Труба |

- |

Т P |

|

BW |

Стыковой шов |

- |

BW, FW (см. перечисление в 5.4) |

|

22 |

Группа материала согласно CR ИСО/ТО 15608 |

Группа материала 22: Термически неупрочняемые сплавы |

21, 22 |

|

S |

Сварочные материалы |

Проволока сплошного сечения |

S |

|

t8 |

Толщина материала контрольного сварного соединения |

Толщина материала: 8 мм |

≥ 6 мм |

|

D100 |

Наружный диаметр трубы контрольного сварного соединения |

Наружный диаметр трубы: 100 мм |

>50 мм |

|

PF PC |

Положение при сварке |

Стыковой шов на трубе, ось горизонтальная без поворота и вертикальная |

все, кроме PG |

|

ss nb |

Данные о шве |

Односторонняя сварка без подкладки, многослойный |

ss nb, ss mb, bs При FW: sl, ml |

Приложение С

(справочное)

С.1 Общие положения

Экзамен по теоретическим основам специальности требуется для сварщиков, которые проходят аттестационные испытания в России.

Сварщики, которые работают в России и располагают действующим сертификатом в соответствии с ИСО 9606-2:2004, но не прошли испытания по теоретическим основам специальности, должны на основании действующих на данный момент правовых предписаний подтвердить, как минимум, знания из области безопасности труда и профилактики производственного травматизма, а также знания относительно возникновения и предотвращения дефектов сварных швов.

При продлении срока действия аттестационного сертификата сварщика в России в любом случае должен снова проводиться экзамен по теоретическим основам специальности. Сведения о проверке рабочих знаний должны быть записаны в сертификате сварщика.

В данном приложении описаны теоретические знания, процедура проверки которых должна быть соблюдена, и которая соответствует общепринятой практике. Теоретические знания, включенные в это приложение, описаны на самом базовом уровне.

Так как в разных странах существуют разные учебные программы, предлагается стандартизировать лишь общие цели или категории знания сварочной работы. Фактические вопросы, задаваемые во время проверки, составляются отдельно в каждой стране, но должны включать вопросы по темам, содержащимся в С.2, в соответствии с аттестационным испытанием сварщика.

Фактическая проверка теоретических знаний сварщика может проводиться любым из следующих способов или в сочетании данных способов:

a) письменные тесты (множественного выбора);

b) устный опрос после ряда письменных тестов;

c) компьютерное тестирование;

d) демонстрационное тестирование после выполнения ряда письменных критериев.

Проверка теоретических знаний ограничивается вопросами, связанными со сварочным процессом, применяемым в ходе испытания.

С.2.1 Сварочное оборудование:

a) идентификация и сборка основных узлов оборудования;

b) род сварочного тока;

c) правильное подсоединение обратного сварочного кабеля.

С.2.1.1 Газовая сварка ацетиленокислородным пламенем:

a) маркировка газовых баллонов;

b) маркировка и сборка важных составных частей;

c) правильный выбор сопел и сварочной горелки.

С.2.1.2 Электродуговая сварка:

a) маркировка и сборка важных составных частей и устройств;

b) род сварочного тока;

c) правильное подключение обратного провода сварочного тока.

С.2.2 Сварочные процессы

С.2.2.1 Газовая сварка с ацетиленокислородным пламенем (311):

a) давление газа;

b) выбор величины сопел;

c) тип газового пламени;

d) последствия перегрева.

С.2.2.2 Ручная электродуговая сварка (111):

a) обращение со штучными электродами и их сушка;

b) различия типов штучных электродов.

С.2.2.3 Электродуговая сварка плавящимся электродом из порошковой проволоки без защитного газа (114):

a) тип и диаметр электродов;

b) тип, величина и обслуживание газоподводящих/токоподводящих сопел;

c) выбор и ограничения типа переноса металла;

d) защита электрической дуги от атмосферного влияния.

С.2.2.4 Сварка плавящимся электродом в среде защитного газа, сварка вольфрамовым электродом в среде инертного газа, плазменная сварка (131, 135, 136, 141, 15):

a) тип и диаметр электродов;

b) маркировка и расход защитного газа;

c) тип, величина и обслуживание газоподающих/токоподводящих сопел;

d) выбор и ограничения типа переноса металла;

e) защита электрической дуги от атмосферного влияния.

С.2.2.5 Сварка под флюсом (121, 125):

а) сушка, подача и правильная регенерация флюса;

б) правильная ориентация и перемещение головки сварочного автомата.

С.2.3 Основные материалы:

a) идентификация материала;

b) методы и контроль подогрева;

c) контроль температуры между проходами.

С.2.4 Сварочные материалы:

a) идентификация сварочных материалов;

b) хранение, состояние и работа со сварочными материалами;

c) выбор правильного размера;

d) чистота сварочных прутков и присадочной проволоки;

e) контроль намотки проволоки;

f) контроль и наблюдение за расходом газа и его качеством.

С.2.5 Безопасность и предупреждение несчастных случаев

С.2.5.1 Общее:

a) методы надежного монтажа, включения и отключения оборудования;

b) контроль безопасности выделяющихся при сварке газов и дымов;

c) персональная защита;

d) опасность возникновения пожара;

e) сварка в замкнутом пространстве;

f) знания о влиянии окружающей среды при сварке.

С.2.5.2 Газовая сварка ацетиленокислородным пламенем:

a) безопасное хранение, применение сжатых газов и обращение с ними;

b) выявление течи в газовых шлангах и принадлежностях;

c) меры при обратном ударе пламени.

С.2.5.3 Все процессы электродуговой сварки:

a) повышенная электрическая опасность;

b) излучение электрической дуги;

c) блуждающие электрические дуги.

С.2.5.4 Сварка в среде защитного газа:

a) безопасное хранение, применение сжатых газов и обращение с ними;

b) выявление течи в газовых шлангах и принадлежностях.

С.2.6 Порядок наложения швов/технология сварки:

Понимание требований к сварочной процедуре и влияния сварочных параметров.

С.2.7 Подготовка соединения и внешний вид шва:

a) соответствие подготовки шва техническим требованиям технологии сварки (WPS);

b) чистота свариваемых поверхностей.

С.2.8 Дефекты швов:

a) идентификация дефектов;

b) причины;

с) предотвращение и меры по устранению.

С.2.9 Аттестация сварщика:

Сварщик должен знать область распространения аттестации.

Приложение D

(справочное)

Параметры, которые необходимо подтверждать и

отслеживать для продления

срока действия сертификата

Для того чтобы продлить действие аттестационного сертификата сварщика, необходимо подтвердить, что сварщик выполнял сварку по первоначальному аттестационному испытанию с учетом параметров, приведенных в таблице D.1.

Таблица D.1 - Параметры, которые необходимо подтверждать и отслеживать для продления срока действия сертификата

|

Подтвердить |

|

|

Сварочный процесс(ы) |

X |

|

Тип изделия (труба, пластина, разветвление) |

X |

|

Тип шва |

X |

|

Группа материалов |

X |

|

Сварочные материалы (обозначение) |

X |

|

Толщина материалаa) |

X |

|

Наружный диаметр трубыb) |

X |

|

Положение при сварке |

X |

|

Данные о шве |

X |

|

a) Толщина материала может отличаться от толщины первоначального контрольного сварного соединения в пределах области распространения. b) Наружный диаметр трубы может отличаться на ± 50 % от диаметра первоначального контрольного сварного соединения. |

|

Приложение ZA

(обязательное)

Таблица ZA.1

|

Обозначение международного стандарта |

Год издания |

Наименование стандарта |

Обозначение европейского стандарта |

Год издания |

|

ИСО 2553 |

|

Соединения сварные и паяные твердым и мягким припоем. Условные обозначения на чертежах |

ЕН 22553 |

|

|

ИСО 5173 |

|

Разрушающие испытания сварных соединений металлических материалов. Испытания на изгиб |

ЕН 910 |

|

|

ИСО 4063 |

|

Сварка и родственные процессы. Перечень и условные обозначения процессов |

ЕН ИСО 4063 |

|

|

ИСО 6947 |

|

Швы сварные. Рабочие положения. Определения углов наклона и поворота |

ЕН ИСО 6947 |

|

|

ИСО 9017 |

|

Разрушающие испытания сварных соединений металлических материалов. Испытание на излом |

ЕН 1320 |

|

|

ИСО 10042 |

|

Сварка. Соединения из алюминия и алюминиевых сплавов, полученные дуговой сваркой. Уровни качества |

ЕН 30042 |

|

|

ИСО 14732 |

1998 |

Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов |

ЕН 1418 |

1997 |

|

ИСО 15607 |

2003 |

Технические требования и аттестация процедур сварки металлических материалов. Общие правила |

ЕН ИСО 15607 |

|

|

ИСО 15609-1 |

2004 |

Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка |

ЕН ИСО 15609-1 |

|

|

ИСО 15614-2 |

|

Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 2. Газовая сварка |

ЕН ИСО 15614-2 |

|

|

ИСО 17636 |

|

Неразрушающий контроль сварных соединений. Радиографический контроль сварных соединений, выполненных сваркой плавлением |

ЕН 1435 |

|

|

ИСО 17637 |

|

Контроль неразрушающий сварных швов. Визуальный контроль сварных соединений, выполненных сваркой плавлением |

ЕН 970 |

|

|

ИСО 17639 |

|

Разрушающие испытания сварных соединений металлических материалов. Микроскопическое и макроскопическое испытания сварных швов |

ЕН 1321 |

|

Библиография

|

ISO 4063:2009 |

Welding and allied processes - Nomencluture of processes and reference numbers |

|

|

ISO 5173:2009 |

Destructive tests on welds in metallic materials - Bend tests |

|

|

ISO 6947:2011 |

Welding and allied processes - Welding positions |

|

|

ISO 9017:2001 |

Destructive tests on welds in metallic materials - Fracture tests |

|

|

[5] |

ISO/TR 15608:2005 |

Welging - Gidliness for a metallic materials grouping system |

|

ISO 15614-4:2005 |

Specification and qualification of welding procedures for metallic materials-Welding procedure test - Part 4: Finishing welding of aluminium castings |

|

|

ISO 17635:2010 |

Non-destructive testing of welds - General rules for metallic materials |

|

|

[8] |

ISO 17636:2003 |

NON-destructive testing of welds - Radiographic testing of fusion-welded joints |

|

[9] |

ISO 17637:2003 |

Non-destructive testing of welds - Visual testing of fusion-welded joints |

|

[10] |

ISO 17639 |

Destructive tests on welds in metallic materials - Macroscopic and microscopic examination of welds |

Ключевые слова: сварка, стали, аттестация сварщиков, сертификация, ручная дуговая сварка, механизированная сварка, контрольные сварные соединения