Технический комитет по

стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

ЦКБА

СТАНДАРТ ЦКБА

СТ ЦКБА 071-2009

Арматура трубопроводная

МЕТОДИКА

ПРОВЕДЕНИЯ

ТЕПЛОВОГО РАСЧЕТА

ЗАДВИЖЕК ДЛЯ

АЭС

Санкт-Петербург

2009 г.

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»).

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ЗАО «НПФ «ЦКБА» № 43 от 18.09.2009.

3 СОГЛАСОВАН Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259).

4 ВЗАМЕН СТП 07.81-634-96

СОДЕРЖАНИЕ

СТ ЦКБА 071-2009

СТАНДАРТ ЦКБА

Арматура трубопроводная

МЕТОДИКА

ПРОВЕДЕНИЯ

ТЕПЛОВОГО РАСЧЕТА

ЗАДВИЖЕК ДЛЯ АЭС

Дата введения: 01.01.2010

1 Область применения

Настоящий стандарт распространяется на задвижки, предназначенные для установки в системах атомных электростанций, опытных и исследовательских ядерных реакторов и других атомных энергетических установок на максимальное давление 20 МПа (200 кгс/см2) и определяет методику расчета средних значений коэффициентов теплоотдачи в проточных частях и горловине задвижек (граничные условия теплоотдачи третьего рода), а также локальных коэффициентов теплоотдачи в горловине задвижек DN от 100 до 800 мм включительно, для сред с температурой до 623 К (350 °С).

Граничные условия необходимо вводить в исходные данные тепловых расчетов указанных задвижек.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие нормативные документы:

РД 302-07-122-89. Методика расчета температурных полей арматуры для сред с температурой до 873 К (600 °С)

РД 26-07-25-97. Методика расчета температурных полей трубопроводной арматуры

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года. Если ссылочный документ заменен, то при пользовании настоящим стандартом следует руководствоваться заменяющим стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Условные обозначения

τ - время;

Тн - температура рабочей среды на начальный момент времени (τ = 0), К;

Тк - температура рабочей среды на конец нестационарного режима, К

b - скорость изменения температуры рабочей среды, К/с;

Та - температура окружающей среды, К;

λ - коэффициент теплопроводности, Вт/м ∙ ч ∙ К;

α - коэффициент теплоотдачи, Вт/м2 ∙ ч ∙ К;

ρ - плотность материалов, кг/м3;

с - удельная теплоемкость материалов, ккал/кг · К;

w - скорость потока среды;

v - коэффициент кинематической вязкости, м2/с;

d - диаметр, м;

Re - критерий Рейнольдса;

Nu - критерий Нуссельта;

Pr - критерий Прандтля;

индекс «ж» - рабочая среда;

индекс «с» - материал арматуры

4 Общие положения

4.1 Тепловой расчет задвижек проводится с целью определения температурных полей, необходимых для оценки работоспособности ее теплонапряженных узлов и деталей, оценки циклической прочности, а также выбора конструкционных материалов с ограниченной теплостойкостью.

4.2 Методика теплового расчета базируется на решении задач стационарной и нестационарной теплопроводности в линейной и нелинейной постановках при заданных граничных условиях методом конечных элементов (МКЭ) или конечных разностей (МКР).

Линейная постановка предполагает независимость тепло физических характеристик конструкционных материалов от температур, нелинейная постановка предполагает учет зависимости тепло физических характеристик от текущих значений температуры, что обеспечивает повышение точности расчета.

4.3 Нестационарные (переходные) режимы эксплуатации характеризуются следующими скоростями изменения температуры рабочей среды - b:

- b < 0,1 К/с - квазистационарный режим (медленный разогрев и охлаждение);

- 0,1 < b < 10 К/с - нестационарный режим;

- b > 10 К/с - тепловой удар.

4.4 Тепловой расчет выполняется при наличии исходных данных и программно-аппаратного комплекса (ПАК). Расчет включает в себя выбор и задание граничных условий, модели теплового расчета, выполнение расчета с использованием ПАК, обработку и выдачу результатов.

4.5 Выбор метода расчета осуществляется в зависимости от требований заказчика и функциональных возможностей ПАК.

4.6 Тепловой расчет может быть выполнен в двухмерной или трехмерной постановках с использованием современных программных средств расчета, использующих МКЭ или МКР.

4.7 Пример теплового расчета методом конечных разностей реализованный на языке программирования «Фортран» приведен в РД 26-07-25.

5 Технические требования

5.1 Для проведения теплового расчета задвижки необходимы следующие данные:

а) температурное поле на начальный момент времени;

б) значения величин Та, Тн, Тк, b;

в) закон изменения температуры рабочей и окружающей среды;

г) геометрические размеры расчетного изделия, м;

д) марки материалов деталей;

е) теплофизические характеристики материала арматуры, рабочей и окружающей сред (λ, с, ρ, α);

ж) абсолютная невязка, К;

и) относительная невязка, %;

к) коэффициент релаксации.

6 Рекомендации по проведению теплового расчета

6.1 Выбор начальных условий расчета

6.1.1 При проведении теплового расчета за начальные условия следует принять температурное поле на начальный момент времени τ = 0.

а) если на момент времени τ = 0 температура рабочей среды равна температуре окружающей среды, то температурное поле задвижки на начальный момент времени принимается одинаковым во всех точках и равным температуре окружающей среды;

б) если на момент времени τ = 0 температура рабочей среды не равна температуре окружающей среды, то начальное температурное поле задвижки принимается по расчету соответствующего стационарного распределения температур.

6.2 Выбор граничных условий расчета

6.2.1 Граничные условия на наружных и внутренних поверхностях задвижки (соприкасающихся с рабочей и окружающей средами) следует задавать в виде температуры рабочей и окружающей сред и соответствующих коэффициентов теплоотдачи.

6.2.2 Методика расчета коэффициента теплоотдачи на внешней поверхности задвижки в соответствии с РД 302-07-122.

6.2.3 Расчет коэффициента теплоотдачи от рабочей среды к внутренней поверхности проточной части задвижки производится по формуле:

![]() (1)

(1)

где dc - диаметр входного патрубка, м.

Величина критерия Нуссельта определяется в зависимости от свойств рабочей среды и режима течения:

а) при турбулентном режиме течения (Re > 1×104) критерий Nu определяется по формуле:

- для жидких сред

![]() (2)

(2)

- для газообразных сред

![]() где

где ![]() (3)

(3)

v, Pr, λ выбираются по справочной литературе;

εе - коэффициент, учитывающий изменение коэффициента теплоотдачи по длине проточной части задвижки (принят равным 1).

Множитель (Prж/Prс)0,25 представляет собой поправку, учитывающую зависимость физических свойств рабочей среды от температуры.

Индексы «ж» и «с» указывают на то, что физические свойства (v, Pr, λ) рабочей среды выбираются при температуре рабочей среды (Tж) и температуре внутренней поверхности (Тс) соответственно.

б) если Re < 1×104, то расчет должен производиться по соответствующим формулам для ламинарного течения, которые берутся из справочной литературы. Ламинарный режим течения возможен в случаях эксплуатации задвижек в режимах малых расходов рабочей среды.

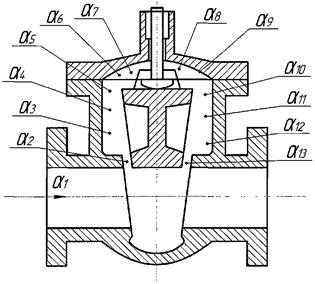

6.2.4 Расчет коэффициентов теплоотдачи от рабочей среды к внутренней поверхности горловины задвижки производится по формуле:

αг = К ∙ αпр, (4)

где K - поправочной коэффициент для различных участков горловины.

Для расчета местных (локальных) коэффициентов теплоотдачи выбор поправочного коэффициента производится по таблице.

Схема расположения местных коэффициентов теплоотдачи представлена на рисунке 1 (приложение А).

Таблица 1 - Выбор поправочного коэффициента 1

|

Местные коэффициенты теплоотдачи |

α1 |

α2 |

α3 |

α4 |

α5 |

α6 |

α7 |

α8 |

α9 |

α10 |

α11 |

α12 |

α13 |

|

K |

1 |

0,7 |

0,2 |

0,3 - 0,4 |

0,4 - 0,5 |

0,3 |

1,2 - 1,4 |

0,3 |

0,4 |

0,5 |

0,15 - 0,2 |

1,5-2 |

|

_____________

1 Значения коэффициента теплоотдачи являются справочными и требуют уточнения в зависимости от конструкции задвижки

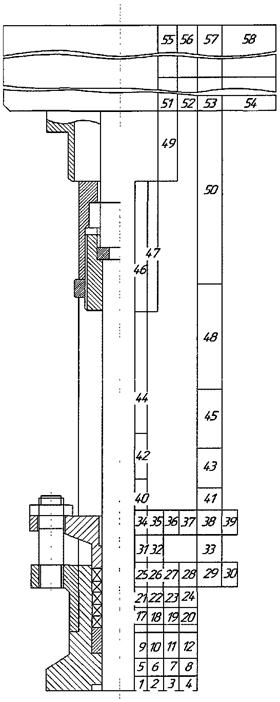

6.3 Тепловая модель

6.3.1 Тепловая модель рассчитываемого изделия основана на дискретном представлении элементарных участков изделия с помощью схем замещения из термических сопротивлений.

6.3.2 В основе тепловой модели (рисунок 2 приложение А) принята осесимметричная половина сечения по оси штока (оси патрубков) в зависимости от того, какую часть изделия необходимо рассчитать.

6.3.3 разбивку на элементарные участки следует производить таким образом, чтобы избежать значительных искажений геометрии изделия.

6.3.4 Верхняя и нижняя границы тепловой модели определяются исходя из конструктивных особенностей рассчитываемого изделия, а также в зависимости от того, температурное поле какого узла изделия интересует конструктора (заказчика). Проточная часть корпуса в тепловую модель выступающей части изделия не включается. При необходимости определения температурного поля нижней части корпуса (зоны проточной части) составляется отдельная тепловая модель.

Подробные рекомендации по составлению тепловой модели при использовании метода конечных разностей приведены в РД 26-07-25.

6.4 Приведенная в РД 26-07-25 программа теплового расчета задвижки методом конечных разностей составлена на языке «Фортран» и реализована в компиляторе Фортран-77. Программа включает в себя:

а) алгоритм теплового расчета изделия;

б) общие сведения о программе;

в) логическую структуру;

г) подготовку и описание входных данных;

д) рабочие массивы и вспомогательные переменные;

е) подготовку и описание входных данных.

Созданная программа может быть реализована современными компиляторами - Fortran 2003, Visual Fortran, использующих технологию объектно-ориентированного программирования.

6.5 Рекомендации по заданию временного интервала режимов изменения температуры

6.5.1 Расчет должен производиться во временном интервале τ, задание которого обуславливается характером переходного процесса, его продолжительностью и включает время самого процесса изменения температуры рабочей среды от начального до конечного значения τ1, которое принимается в соответствии с п. 5.1 и время, необходимое для установления постоянных значений температуры во всех точках рассчитываемой конструкции τ2

τ = τ1 + τ2. (5)

6.5.3 При расчете квазистационарного режима время установления постоянной температуры τ2, следует принимать:

для задвижек DN от 100 до 200 мм не менее 3600 с;

для задвижек DN свыше 200 до 500 мм не менее 7200 с;

для задвижек DN свыше 500 до 800 мм не менее 14400 с.

6.5.4 При расчете нестационарного режима и режима теплового удара время установления постоянной температуры %, следует принимать:

для задвижек DN от 100 до 200 мм не менее 7200 с;

для задвижек DN свыше 200 до 500 мм не менее 14400 с;

для задвижек DN свыше 500 до 800 мм не менее 21600 с.

6.5.5 Правильность выбора времени τ2 в каждом конкретном расчете проверяется в соответствии с п. 6.5.2.

6.6 Выбор количества шагов по времени и разбивка временного интервала расчета в общем случае осуществляется в зависимости от характера переходного процесса, продолжительности временного интервала

τ = τ1 + τ2. (6)

металлоемкости и сложности рассчитываемой конструкции, а также с учетом требований последующих расчетов теплонапряженного состояния и условий сходимости конкретной программы машинного счета.

6.6.1 При расчете квазистационарных режимов число шагов по времени n следует принимать не менее 20 секунд с равномерной разбивкой временного интервала τ. Продолжительность каждого шага по времени

![]() (7)

(7)

6.6.2 При расчете нестационарных режимов и режимов тепловых ударов число шагов по времени следует принимать не менее 30. Продолжительность каждого из первых пяти шагов следует принимать

![]() (8)

(8)

Продолжительность последующих шагов по времени рекомендуется принимать возрастающей по экспонентному закону при сохранении условия

![]() (9)

(9)

Пример. Ряд шагов по времени для расчета задвижки DN 300 в режиме теплового удара может иметь вид

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.7 При наличии теплоизоляции на внешней поверхности задвижки в расчете нестационарных температурных полей целесообразно принимать тепловой поток на теплоизолированной поверхности равным нулю.

Приложение А

Рисунок 1 - Схема определения коэффициентов теплоотдачи

Рисунок 2 - Тепловая модель задвижки DN 150

Лист регистрации изменений

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ докум. |

Входящий № сопроводительного документа и дата |

Подпись |

Дата |

|||

|

изменённых |

заменённых |

новых |

аннул. |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Генеральный директор ЗАО «НПФ «ЦКБА» |

В.П. Дыдычкин |

|

|

Первый заместитель генерального директора - директор по научной работе |

Ю.И. Тарасьев |

|

|

Заместитель генерального директора - главный конструктор |

В.В. Ширяев |

|

|

Заместитель директора - начальник технического отдела |

С.И. Дунаевский |

|

|

Начальник отдела 152 |

О.А. Токмаков |

|

|

Инженер исследователь 1-ой категории |

П.Г. Генкин |

|

|

Исполнитель: инженер |

Т.В. Демидова |

|

|

Согласовано: |

||

|

Председатель ТК 259 |

М.И. Власов |