|

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

СМЕСИ СУХИЕ СТРОИТЕЛЬНЫЕ

НА

ГИПСОВОМ ВЯЖУЩЕМ

Методы испытаний

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-01-96 «Система межгосударственных нормативных документов в строительстве. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Государственным образовательным учреждением высшего профессионального образования «Санкт-Петербургский государственный архитектурно-строительный университет» (СПбГАСУ) при участии фирмы «Кнауф»

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3. ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (протокол № 33 от 22 мая 2008 г.)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование органа государственного управления строительством |

|

Азербайджан |

AZ |

Госстрой |

|

Армения |

AM |

Министерство градостроительства |

|

Казахстан |

KZ |

Казстройкомитет |

|

Киргизия |

KG |

Госстрой |

|

Молдова |

MD |

Министерство строительства и развития территорий |

|

Российская Федерация |

RU |

Министерство регионального развития |

|

Узбекистан |

UZ |

Госархитектстрой |

|

Таджикистан |

TJ |

Агентство по строительству и архитектуре при Правительстве |

4. Настоящий стандарт соответствует европейскому стандарту ЕН 13279-2:2004 «Гипсовые вяжущие вещества и гипсовые штукатурные растворы. Методы испытаний» (EN 13279-2:2004 «Gypsum binders and gypsum plasters. Part 2: Test methods») в части методов определения начала схватывания и подвижности растворной смеси, прочности сцепления (адгезии) затвердевших смесей с основанием

5. ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1266-ст в качестве национального стандарта Российской Федерации с 1 июля 2010 г.

6. ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СМЕСИ СУХИЕ СТРОИТЕЛЬНЫЕ НА ГИПСОВОМ ВЯЖУЩЕМ Методы испытаний Dry building mixtures based on gypsum binder. Test methods |

Дата введения - 2010-07-01

1. Область применения

Настоящий стандарт распространяется на сухие строительные смеси, изготавливаемые на гипсовом вяжущем и применяемые для внутренних работ при строительстве, реконструкции и ремонте зданий и сооружений.

Настоящий стандарт устанавливает средства испытаний и методики определения следующих показателей качества:

- смесей в сухом состоянии:

влажность,

зерновой состав;

- смесей, готовых для применения (растворных смесей):

подвижность,

начало схватывания,

водоудерживающая способность;

- затвердевших смесей:

прочность сцепления с основанием (адгезия),

прочность на растяжение при изгибе,

прочность при сжатии.

Для смесей в сухом состоянии дополнительно определяют насыпную плотность, для затвердевших смесей - среднюю плотность. Методы определения насыпной плотности и средней плотности должны быть указаны в стандарте на смесь конкретного вида.

Примечание - Методы определения показателей качества смесей, не приведенные в настоящем стандарте, устанавливают в стандартах или технических условиях, по которым изготавливают эти смеси.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2874-821) Вода питьевая. Гигиенические требования и контроль за качеством

___________

1) На территории Российской Федерации действует ГОСТ Р 51232-98.

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 11109-90 Марля бытовая хлопчатобумажная. Общие технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 23789-79 Вяжущие гипсовые. Методы испытаний

ГОСТ 23932-90 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

____________

* На территории Российской Федерации действует ГОСТ Р 53228-2008: с 1 января 2010 г. в части разрабатываемых и модернизируемых весов; с 1 января 2013 г. в части весов, разработанных до 1 января 2010 г.

ГОСТ 24555-81** Система государственных испытаний продукции. Порядок аттестации испытательного оборудования. Основные положения

____________

** На территории Российской Федерации действует ГОСТ Р 8.568-97.

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Общие положения

3.1. Испытания смесей на гипсовом вяжущем проводят при температуре воздуха в помещении (20 ± 2) °C и относительной влажности (60 ± 10) %.

3.2. Приборы и испытательное оборудование, применяемые при проведении испытаний, должны быть изготовлены из водостойких материалов, не реагирующих с сульфатом кальция (стекло, нержавеющая сталь, пластмасса и др.), и не должны иметь повреждений и следов затвердевшего раствора.

3.3. Применяемые средства измерения должны быть поверены (калиброваны), а испытательное оборудование - аттестовано по ГОСТ 24555 и соответствовать требованиям настоящего стандарта.

3.4. Для каждого испытания следует использовать новую пробу смеси.

3.5. Результаты испытаний смесей заносят в журнал, в котором указывают:

- наименование предприятия - изготовителя сухой смеси;

- условное обозначение смеси в соответствии со стандартом или техническими условиями на смесь конкретного вида;

- наименование определяемого показателя качества;

- дату испытания;

- место отбора проб;

- результаты частных определений каждого показателя и среднеарифметические значения результатов испытаний.

В журнал следует также вносить сведения о внешнем виде и состоянии тары, в которой доставлена проба сухой смеси.

4. Правила отбора проб сухих смесей

4.1. Для контроля качества сухих смесей, упакованных в мешки или пакеты, отбирают по одной точечной пробе от каждой упаковочной единицы, попавшей в выборку. Объем выборки должен быть указан в стандарте или технических условиях на смесь конкретного вида.

Точечные пробы отбирают из середины каждого мешка или пакета при помощи пробоотборника.

При упаковке сухих смесей в мешки вместимостью 1 т (биг-бэги) точечные пробы отбирают из верхнего слоя, середины и нижнего слоя каждого мешка.

4.2. Точечные пробы на технологической линии отбирают в соответствии с технологической документацией предприятия - изготовителя сухой смеси.

Точечные пробы могут быть отобраны при засыпке сухой смеси в мешки или пакеты на выходе из бункера-накопителя фасовочной установки готовой продукции через равные промежутки времени, но не менее пяти проб.

4.3. Общая масса отобранных точечных проб должна обеспечивать получение объединенной пробы, достаточной для проведения не менее двух определений каждого нормируемого и контролируемого показателя качества смеси.

4.4. Отобранные точечные пробы соединяют и тщательно перемешивают ручным или механическим способом для получения объединенной пробы. Не допускается составлять объединенную пробу из смесей разных партий.

Объединенная проба до испытания должна храниться в закрытой герметичной емкости, исключающей ее увлажнение.

4.5. Перед проведением испытаний объединенную пробу сокращают методом квартования или при помощи делителя порошкообразных материалов.

Для квартования объединенную пробу (после ее перемешивания) разравнивают и делят на четыре части взаимно-перпендикулярными линиями, проходящими через центр. Две любые противоположные четверти соединяют и перемешивают. Последовательным квартованием пробу сокращают в два, четыре раза и т.д. до получения однородной лабораторной пробы.

Масса лабораторной пробы должна быть достаточной для определения всех контролируемых показателей качества смесей. Лабораторная проба должна храниться в закрытой герметичной емкости, исключающей ее увлажнение.

Из лабораторной пробы отбирают навески для определения одного показателя в соответствии с методикой испытания.

5. Методы испытаний сухих смесей

5.1. Определение влажности

Влажность сухой смеси определяют по разности масс навески смеси до и после ее высушивания.

5.1.1. Средства испытания

Весы по ГОСТ 24104 с пределом допускаемой погрешности взвешивания ± 0,1 г.

Сушильный шкаф, обеспечивающий температуру (45 ± 3) °C.

Эксикатор по ГОСТ 25336.

Хлористый кальций (хлорид кальция) по ГОСТ 450 для заполнения эксикатора, прокаленный при температуре 700 °C - 800 °C.

Бюкса для сушки навески сухой смеси по ГОСТ 23932.

Приборы-анализаторы с погрешностью измерения ± 0,1 %.

5.1.2. Проведение испытания

Навеску сухой смеси массой не менее 10 г, отобранной от подготовленной в соответствии с 4.5 лабораторной пробы, помещают в предварительно взвешенную бюксу, распределяют равномерным слоем толщиной до 2 мм и взвешивают с погрешностью ± 0,1 г.

Навеску высушивают в сушильном шкафу при температуре (45 ± 3) °C в течение не менее 1 ч до постоянной массы, охлаждают в эксикаторе до комнатной температуры и взвешивают с погрешностью ± 0,1 г.

Массу навески считают постоянной, если разность между результатами двух последовательных взвешиваний не превышает 1 г.

Влажность сухой смеси может быть определена на приборе-анализаторе, если погрешность определения на приборе не превышает ± 0,1 % первоначальной массы навески. Испытание на приборе-анализаторе проводят в соответствии с инструкцией к прибору.

5.1.3. Обработка результатов испытания

Влажность сухой смеси W, % по массе, вычисляют с точностью до 0,1 % по формуле

![]() (1)

(1)

где m - масса бюксы, г;

m1 - масса бюксы с навеской до сушки, г;

m2 - масса бюксы с навеской после сушки, г.

За результат испытания принимают среднеарифметическое значение результатов испытания двух навесок, округленное до первой значащей цифры после запятой.

5.2. Определение зернового состава

Методом рассеивания на ситах ручным или механическим способом определяют содержание зерен размером, установленным стандартом или техническими условиями на сухую смесь конкретного вида.

5.2.1. Средства испытания

Сито с круглыми отверстиями диаметром 5 мм и набор сит, указанных в стандарте или технических условиях на смесь конкретного вида.

Весы по ГОСТ 24104 с диапазоном взвешивания не менее 500 г и пределом допускаемой погрешности взвешивания ± 0,1 г.

Сушильный шкаф, обеспечивающий температуру (45 ± 3) °C.

Кисточка для очистки сита от остатков сухой смеси.

Приборы-анализаторы с погрешностью измерения ± 0,1 %.

5.2.2. Проведение испытания

5.2.2.1. Из лабораторной пробы сухой смеси, подготовленной в соответствии с 4.5, отбирают пробу массой ≈ 200 г, высушивают до постоянной массы при температуре (45 ± 3) °C в течение не менее 1 ч и охлаждают в сушильном шкафу до комнатной температуры. Массу пробы считают постоянной, если разность между результатами двух последовательных взвешиваний не превышает 1 г.

5.2.2.2. Пробу, высушенную в соответствии с 5.2.2.1, просеивают через сито с отверстиями диаметром 5 мм. Из пробы, прошедшей через сито, отбирают навески массой ≈ 30 г каждая и просеивают каждую навеску через соответствующее сито, указанное в стандарте или технических условиях на смесь конкретного вида. Число отобранных навесок соответствует числу сит, входящих в набор в соответствии со стандартом или техническими условиями на смесь конкретного вида.

При просеивании сито с навеской, укрепленное на поддоне, удерживают рукой с небольшим наклоном, встряхивают и затем ударяют ситом по свободной руке с частотой ≈ 125 ударов в минуту для равномерного распределения сухой смеси на сите. После 25 ударов сито поворачивают на 90°. После просеивания в течение 1 мин остаток на сите взвешивают и продолжают просеивание до тех пор, пока масса сухой смеси, прошедшей через сито в течение 1 мин, не будет менее 0,4 г.

После просеивания в течение приблизительно 3 мин кисточкой очищают раму сита от остатков сухой смеси, возвращая их на сито, и продолжают просеивание. Просеивание считают законченным, если масса сухой смеси, прошедшей через сито в течение 1 мин, будет менее 0,2 г.

Кисточкой очищают каждую сторону сита. Остаток смеси с кисточки возвращают на сито, на котором проводилось просеивание.

Остаток на сите взвешивают с погрешностью ± 0,1 г.

Определяют частный остаток на каждом сите аi в процентах массы просеиваемой навески по формуле

![]() (2)

(2)

где mi - масса остатка на сите, г;

m - масса просеиваемой навески, г.

За результат испытания принимают среднеарифметическое значение результатов двух определений содержания зерен на каждом сите.

Допускается определять зерновой состав на приборе-анализаторе, если погрешность измерения на приборе не превышает аналогичный показатель, установленный при испытании вручную (± 0,1 %). При определении зернового состава на приборе-анализаторе контрольное просеивание проводят вручную.

Просеивание на приборе-анализаторе проводят в соответствии с инструкцией к прибору.

6. Методы испытаний смесей, готовых для применения

6.1. Приготовление растворных смесей для испытаний

6.1.1. Для приготовления растворных смесей, предназначенных для испытаний, применяют воду по ГОСТ 23732 или ГОСТ 2874.

6.1.2. Растворные смеси приготавливают в смесителе по ГОСТ 31356.

Допускается приготовление растворных смесей вручную при проведении приемочного контроля на предприятии-изготовителе.

При проведении сертификационных и/или арбитражных испытаний растворные смеси должны приготавливаться в смесителе по ГОСТ 31356.

6.1.3. Для каждого испытания используют новую пробу растворной смеси.

6.2. Определение подвижности

Сущность метода заключается в определении количества воды, необходимой для получения растворной смеси требуемой подвижности, определяемой по диаметру расплыва (растекаемости) образца растворной смеси.

В настоящем стандарте приведены методы определения подвижности текучих (литых) и пластичных растворных смесей.

6.2.1. Определение подвижности текучих (литых) растворных смесей

Определяют диаметр расплыва образца растворной смеси, помещенной в форму (кольцо Вика), после снятия формы.

6.2.1.1. Средства испытания

Смеситель по ГОСТ 31356.

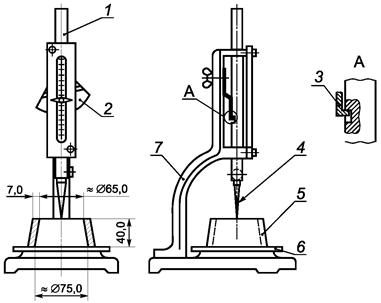

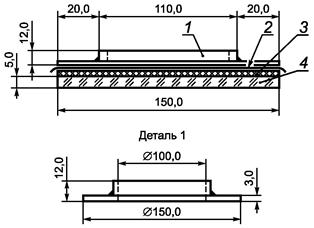

Форма (кольцо Вика) высотой 40 мм, верхним диаметром 65 мм и нижним диаметром 75 мм, изготовленная из нержавеющего материала (см. рисунок 1).

Чаша для приготовления растворной смеси и лопатка для ручного перемешивания по ГОСТ 310.3.

Стеклянная пластинка размером 400´400 мм.

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

Весы по ГОСТ 24104 с пределом допускаемой погрешности взвешивания ± 1 г.

Мерный цилиндр по ГОСТ 1770 с ценой деления 1 мл.

Секундомер.

6.2.1.2. Подготовка к испытанию

Воду в количестве, указанном в маркировке сухой смеси и необходимом для получения растворной смеси требуемой подвижности, выливают в чашу смесителя или чашу для ручного перемешивания, предварительно протертые влажной тканью. Растворную смесь приготавливают в следующей последовательности:

- 300 - 400 г сухой смеси всыпают в воду в течение 30 с;

- оставляют смесь в покое в течение 60 с;

- перемешивают смесь в смесителе в течение 30 с при скорости вращения лопасти (140 ± 5) об/мин, при ручном перемешивании делают лопаткой 30 движений в форме цифры восемь;

- оставляют смесь в покое в течение 30 с;

- повторно перемешивают смесь в смесителе в течение 30 с, при ручном перемешивании делают лопаткой 30 движений в форме цифры восемь.

Количество сухой смеси определяют предварительно, при этом полученная растворная смесь должна заполнить форму.

6.2.1.3. Проведение испытания

Приготовленную в соответствии с 6.2.1.2 растворную смесь в течение 15 с переносят в форму, установленную в центре стеклянной пластинки, удаляя металлической линейкой избыток смеси вровень с верхним краем формы. Форму резко поднимают строго вверх (выше верхней поверхности пробы), чтобы дать растворной смеси свободно растекаться по пластинке.

Измеряют диаметр расплыва образца растворной смеси в двух взаимно-перпендикулярных направлениях с погрешностью ± 5 мм и определяют среднеарифметическое значение, которое округляют до 1 мм. Диаметр расплыва образца растворной смеси должен быть 150 - 210 мм.

Если диаметр расплыва образца выходит за указанные выше пределы, испытание повторяют с измененным (увеличенным или уменьшенным) расходом воды. Если диаметр расплыва образца находится в пределах указанного диапазона, определяют водотвердое ![]() отношение - по формуле

отношение - по формуле

где m1 - масса воды для получения смеси требуемой подвижности, г;

m2 - масса навески сухой смеси, г.

Определение водотвердого отношения повторяют, используя новую пробу сухой смеси.

За окончательный результат испытания принимают среднеарифметическое значение результатов измерения диаметра расплыва двух образцов растворной смеси.

Примечание - Значение водотвердого отношения используют при определении водоудерживающей способности по 6.4.

6.2.2. Определение подвижности пластичных растворных смесей

Определяют диаметр расплыва образца растворной смеси на встряхивающем столике.

6.2.2.1. Средства испытания

Смеситель по ГОСТ 31356.

Форма по 6.2.1.1.

Чаша для приготовления смеси и лопатка для ручного перемешивания по ГОСТ 310.3.

Встряхивающий столик по ГОСТ 310.4.

Стеклянная пластинка диаметром 250 мм.

Линейка по ГОСТ 427 длиной 250 мм с ценой деления 1 мм.

Весы по ГОСТ 24104 с пределом допускаемой погрешности взвешивания ± 1 г.

Мерный цилиндр по ГОСТ 1770 с ценой деления 1 мл.

Секундомер.

6.2.2.2. Подготовка к испытанию

Воду в количестве, указанном в маркировке сухой смеси и необходимом для получения растворной смеси требуемой подвижности, выливают в чашу смесителя или чашу для ручного перемешивания, предварительно протертые влажной тканью. Смесь приготавливают в следующей последовательности:

- сухую смесь в количестве ≈ 300 - 400 г всыпают в воду в течение 5 - 10 с;

- перемешивают смесь в течение 1 мин в смесителе при скорости вращения лопасти (140 ± 5) об/мин или вручную с частотой (62 ± 5) движений в минуту.

Количество сухой смеси определяют предварительно, при этом полученная растворная смесь должна заполнить форму.

6.2.2.3. Проведение испытания

Форму устанавливают на стеклянную пластинку в центре встряхивающего столика. Эксцентриситет установки формы относительно центра пластинки на столике не должен превышать 1 мм. Стеклянную пластинку и форму следует предварительно протереть влажной тканью.

Заполняют форму растворной смесью до верха и снимают избыток смеси металлической линейкой. Через 10 - 15 с форму резко поднимают строго вверх и встряхивают растворную смесь 15 раз с постоянной частотой один удар в секунду. Измеряют диаметр расплыва образца растворной смеси в двух взаимно-перпендикулярных направлениях с погрешностью ± 5 мм и определяют среднеарифметическое значение, которое округляют до 1 мм. Диаметр расплыва образца должен быть (165 ± 5) мм.

Если полученный результат отличается от указанного выше, испытание повторяют с измененным (увеличенным или уменьшенным) расходом воды.

Если диаметр расплыва образца соответствует приведенной выше норме, определяют водотвердое отношение ![]() по формуле (3).

по формуле (3).

Определение водотвердого отношения повторяют, используя новую пробу сухой смеси.

За окончательный результат испытания принимают среднеарифметическое значение результатов измерения диаметра расплыва двух образцов растворной смеси, округленное до 1 мм.

Примечание - Если не представляется возможным определить подвижность из-за быстрого схватывания растворной смеси, допускается в воду для затворения добавлять замедлитель схватывания. При этом в журнале испытаний должны быть указаны вид и дозировка использованного замедлителя.

6.3. Определение начала схватывания

Сущность метода заключается в определении глубины погружения в растворную смесь требуемой подвижности съемного конуса, установленного на приборе Вика.

Время начала схватывания характеризует продолжительность переработки растворной смеси, в течение которого смесь следует использовать по назначению.

6.3.1. Средства испытания

Смеситель по ГОСТ 31356.

Чаша для приготовления растворной смеси и лопатка для ручного перемешивания по ГОСТ 310.3.

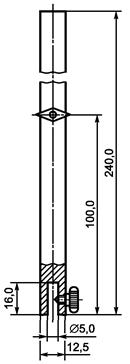

Прибор Вика (см. рисунок 1), оборудованный съемным конусом, закрепленным на подвижном стержне (см. рисунок 3), и пластинкой-фиксатором (см. рисунок 2); масса съемного конуса с подвижным стержнем - (100 ± 0,5) г.

Форма по 6.2.1.1.

Стеклянная пластинка размером 150´150 мм.

Весы по ГОСТ 24104 с пределом допускаемой погрешности взвешивания ± 1 г.

Мерный цилиндр по ГОСТ 1770 с ценой деления 1 мл.

Секундомер.

1 -

подвижный стержень;

2 - пластинка-фиксатор подвижного

стержня; 3 - пружинная пластина;

4 - погружной

съемный конус;

5 - кольцо

Вика; 6 - стеклянная пластинка;

7 - штатив

Рисунок 1 - Прибор Вика со съемным конусом

Рисунок 2 - Пластинка-фиксатор подвижного стержня с конусом

Рисунок 3 - Подвижная часть прибора Вика

6.3.2. Подготовка к испытанию

Приготавливают растворную смесь в соответствии с 6.2.1.2 или 6.2.2.2 подвижностью, указанной в 6.2.1.3 или 6.2.2.3.

При приготовлении растворной смеси фиксируют время засыпки сухой смеси в воду t0 (начало затворения).

6.3.3. Проведение испытания

Приготовленную растворную смесь переносят в форму, установленную на стеклянную пластинку. Для удаления воздуха из смеси форму с пластинкой встряхивают 4 - 5 раз, поднимая одну из сторон пластинки приблизительно на 10 мм и затем отпуская ее. Удаляют избыток смеси металлической линейкой вровень с краями формы и устанавливают стеклянную пластинку с формой на основание прибора Вика. Конус, закрепленный на подвижном стержне прибора Вика, устанавливают поворотом пластины-фиксатора так, чтобы острием он касался поверхности смеси, и фиксируют его в этом положении. Для погружения конуса в смесь освобождают подвижный стержень прибора Вика нажатием на пластинку-фиксатор. По шкале прибора определяют глубину погружения конуса. После каждого погружения конус очищают и высушивают, интервал между погружениями должен быть не более 2 мин. Расстояние между точками погружения конуса - не менее 12 мм.

За начало схватывания принимают время от момента затворения сухой смеси водой t0 до момента, когда конус погружается в смесь на глубину (22 ± 2) мм, t1. Начало схватывания T, мин, определяют по формуле

T = t1 - t0, (4)

где t1 - время, когда конус погружается в смесь на глубину (22 ± 2) мм, мин;

t0 - начало затворения сухой смеси водой, мин.

Примечание - Начало схватывания растворной смеси может быть определено на приборе, работающем в автоматическом режиме при условии, что разность между результатами испытания на приборе и при ручном определении не превышает 15 с.

6.4. Определение водоудерживающей способности

Сущность метода заключается в определении количества воды, удерживаемой растворной смесью после затворения ее водой, и распределении на пористом, поглощающем воду основании.

6.4.1. Средства испытания

Бумага фильтровальная по ГОСТ 12026.

Прокладки размером 250´350 мм из марлевой ткани по ГОСТ 11109.

Кольцо из нержавеющего и не поглощающего воду материала внутренним диаметром 100 мм, высотой 12 мм и толщиной стенки 5 мм.

Стеклянная пластинка размером 150´150 мм, толщиной 5 мм.

Лабораторные весы по ГОСТ 24104 с диапазоном взвешивания не менее 500 г и пределом допускаемой погрешности взвешивания ± 0,1 г.

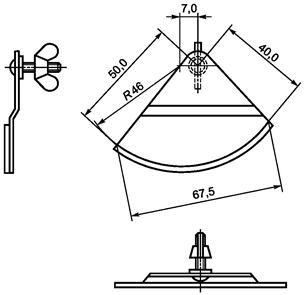

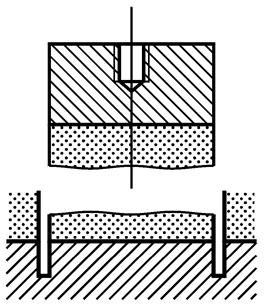

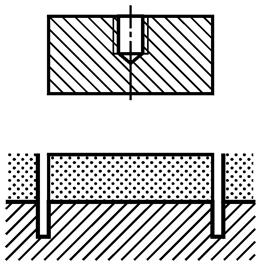

Устройство для определения водоудерживающей способности растворной смеси (см. рисунок 4).

1 -

кольцо со

смесью; 2 - прокладка из

марлевой ткани;

3 - десять

листов бумаги;

4 - стеклянная

пластинка

Рисунок 4 - Схема устройства для определения водоудерживающей способности

6.4.2. Подготовка к испытанию

Десять листов бумаги взвешивают с погрешностью ± 0,1 г, помещают на стеклянную пластинку и сверху укладывают прокладку из марлевой ткани. На прокладку устанавливают металлическое кольцо и все устройство взвешивают с погрешностью ± 0,1 г.

Приготавливают растворную смесь в соответствии с 6.2.1.2 или 6.2.2.2 подвижностью, указанной в 6.2.1.3 или 6.2.2.3.

6.4.3. Проведение испытания

Приготовленную смесь укладывают в металлическое кольцо вровень с краями, выравнивают ножом, протертым влажной тканью, взвешивают с погрешностью ± 0,1 г и оставляют на 10 мин.

По истечении 10 мин кольцо со смесью снимают вместе с марлей. Бумагу взвешивают с погрешностью ± 0,1 г.

Водоудерживающую способность смеси устанавливают по содержанию воды в пробе смеси после испытания.

Первоначальную массу воды в смеси mв, г, определяют по формуле

![]() (5)

(5)

где mс - масса растворной смеси, уложенной в металлическое кольцо, г, определяемая по формуле

mс = m2 - m1; (6)

![]() - водотвердое отношение, определяемое по 6.2.1.2

или 6.2.2.2;

- водотвердое отношение, определяемое по 6.2.1.2

или 6.2.2.2;

m2 - масса устройства с растворной смесью, г;

m1 - масса устройства без растворной смеси, г.

Потерю воды смесью mпот, % массы, определяют по формуле

![]() (7)

(7)

где mвб - масса воды, поглощенной бумагой, г, определяемая по формуле

mвб = m3 - m; (8)

mв - масса воды для получения смеси требуемой подвижности, г;

m - масса бумаги до испытания, г;

т3 - масса бумаги после испытания, г.

Водоудерживающую способность смеси B, %, определяют по формуле

B = 100 - mпот. (9)

За результат испытания принимают среднеарифметическое значение результатов испытаний двух проб.

7. Методы испытаний затвердевших смесей

7.1. Определение прочности сцепления с основанием (адгезии)

Сущность метода заключается в определении предельного сопротивления отрыву затвердевшего раствора от основания.

7.1.1. Средства испытания

Основание - бетонная плита по ГОСТ 31356. При определении прочности сцепления в качестве основания (например, по просьбе потребителя) могут быть использованы другие виды материалов (кирпич, природный камень, гипсовые плиты и др.) в зависимости от области применения сухой смеси при условии выполнения требований настоящего стандарта. Метод с применением в качестве основания бетонной плиты является основным (арбитражным).

Трафарет из нержавеющей стали толщиной 5 мм с квадратными отверстиями размером 50´50 мм или круглыми отверстиями диаметром 50 мм. Толщину трафарета допускается при необходимости принимать по рекомендации изготовителя сухой смеси, но не более 10 и не менее 3 мм. Расстояние между отверстиями, между отверстиями и краями трафарета должно быть не менее 20 мм. Число отверстий должно быть не менее пяти. Допускается изготавливать трафарет из другого материала, обеспечивающего жесткость трафарета и не поглощающего воду из растворной смеси.

Металлический шпатель.

Круглые пластинки из стали или алюминиевых сплавов диаметром 50 мм или квадратные размером 50´50 мм, толщиной не менее 20 мм с приспособлением для отрыва образцов от основания. Пластинки должны обеспечивать строго осевое приложение нагрузки на образцы во время их испытания.

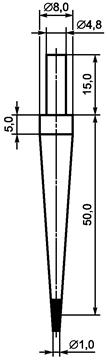

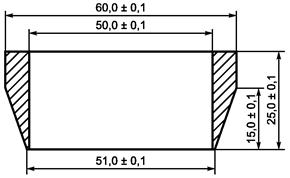

Усеченное коническое кольцо с острыми краями, внутренним диаметром (50,0 ± 0,1) мм и высотой (25,0 ± 0,1) мм, изготовленное из нержавеющей стали или латуни (см. рисунок 5).

Рисунок 5 - Усеченное коническое кольцо

Кольцевая фреза диаметром (50 + 5) мм для изготовления образцов прорезанием кольцевого паза в затвердевшей смеси.

Эпоксидная или метилметакриловая смола для приклеивания металлических пластинок к слою затвердевшей смеси или другой клей высокой прочности.

Камера для выдерживания образцов, обеспечивающая твердение образцов при температуре (20 ± 2) °C и относительной влажности воздуха (60 ± 10) %.

Пресс с устройством для захвата приспособления для отрыва образца или другое средство испытания с индикатором с погрешностью измерения ± 5 % максимальной нагрузки.

7.1.2. Изготовление образцов для испытания

7.1.2.1. Образцы для испытания изготавливают в форме цилиндров диаметром 50 мм или призме поперечным сечением в форме квадрата размером 50´50 мм. Толщина образцов должна быть не более 10 мм.

7.1.2.2. На основание устанавливают трафарет, на который наносят растворную смесь, подвижностью в соответствии с 6.2.1.3 или 6.2.2.3, приготовленную в соответствии с 6.2.1.2 или 6.2.2.2. Смесь заглаживают металлическим шпателем. По истечении времени, когда боковые стенки образцов сохраняют вертикальное положение, трафарет снимают.

Образцы цилиндрической формы могут быть изготовлены без использования трафарета. Для изготовления образцов смесь, готовую к применению, наносят на основание слоем толщиной, рекомендованной предприятием-изготовителем, но не более 10 мм, и разглаживают. В период структурообразования (до начала схватывания) в слой смеси, вращая, вдавливают до основания усеченные конические кольца (см. рисунок 5). Затем, продолжая вращение, кольца осторожно удаляют. Если в процессе изготовления образца происходит нарушение формы образца или его сцепления с основанием, образец бракуют и изготавливают новый.

Расстояние между кольцами, а также между кольцами и краями основания должно быть не менее 50 мм.

Число образцов для испытания должно быть не менее пяти.

7.1.2.3. Изготовленные по 7.1.2.2 образцы до проведения испытания выдерживают в камере в течение 7 сут при температуре (20 ± 2) °C и относительной влажности (60 ± 10) %.

В зависимости от области применения сухих смесей допускается твердение образцов по режиму, установленному в стандарте или технических условиях, по которым выпускают смесь конкретного вида.

При проведении сертификационных и арбитражных испытаний образцы должны храниться по режиму, указанному выше.

7.1.2.4. Образцы размерами, указанными в 7.1.2.1, могут быть изготовлены из сплошного слоя раствора, затвердевшего на поверхности основания, прорезанием слоя любым режущим инструментом, например, кольцевой фрезой диаметром (50 ± 5) мм.

Режим твердения свеженанесенного слоя растворной смеси - по 7.1.2.3.

7.1.3. Проведение испытания

7.1.3.1. Через 7 сут. к затвердевшим образцам приклеивают металлические пластинки с приспособлением для отрыва образцов и продолжают хранение образцов в камере при температуре (20 ± 2) °C и относительной влажности (60 ± 10) в течение 24 ч. При приклеивании необходимо следить, чтобы пластинки располагались строго по центру поверхности образцов, а клей не растекался по боковым поверхностям образцов.

Силу отрыва образцов от основания определяют через 24 ч на прессе или другом средстве измерения при равномерной скорости нарастания нагрузки. Скорость нарастания нагрузки в зависимости от ожидаемого сопротивления отрыву (прочности сцепления) приведена в таблице 1.

Таблица 1 - Скорость нарастания нагрузки в зависимости от ожидаемого сопротивления отрыву

|

Ожидаемое сопротивление отрыву, МПа (Н/мм2) |

Скорость нарастания нагрузки |

|

|

Н/с |

МПа/с |

|

|

Менее 0,2 |

5 |

0,003 |

|

Св. 0,2 до 0,5 включ. |

25 |

0,013 |

|

Св. 0,5 до 1,0 включ. |

100 |

0,050 |

|

Более 1,0 |

200 |

0,100 |

7.1.3.2. Отмечают характер отрыва образцов.

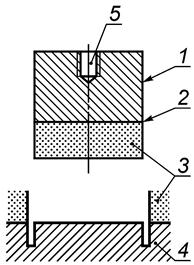

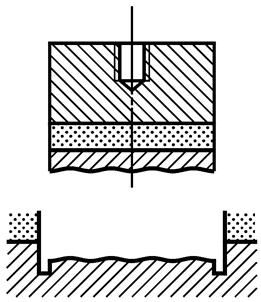

При испытании возможны четыре варианта отрыва образцов (см. рисунки 6 - 9):

1 - отрыв по контактной зоне основание - затвердевший раствор (см. рисунок 6). Результат испытания соответствует предельному сопротивлению отрыву;

2 - отрыв по затвердевшему раствору (см. рисунок 7). Прочность сцепления превышает полученное при испытании значение;

3 - отрыв по основанию (см. рисунок 8). Прочность сцепления превышает полученное при испытании значение;

4 - отрыв по клею (см. рисунок 9). Испытание следует повторить, так как, вероятно, допущены ошибки при приклеивании металлической пластинки или неправильно выбран клей.

При смешанных вариантах отрыва, например, частично по основанию и частично по затвердевшему раствору, необходимо сделать запись в журнале испытания, указав приблизительную долю каждого варианта разрушения в процентах.

Все варианты разрушения образцов должны быть описаны в журнале испытаний.

1 -

металлическая пластинка;

2 - слой

клея; 3 - слой затвердевшего раствора;

4 - основание;

5 - отверстие

с внутренней

резьбой по

центру пластинки

для крепления

приспособления для

отрыва образцов

от основания

Рисунок 6 - Разрушение на границе между слоем затвердевшего раствора и

основанием (результат испытания соответствует прочности сцепления)

Рисунок 7 - Разрушение по слою затвердевшего раствора (прочность

сцепления превышает полученное при испытании значение)

Рисунок 8 - Разрушение материала основания (прочность

сцепления превышает полученное при испытании значение)

Рисунок 9 - Разрушение по слою клея (испытание следует повторить)

7.1.4. Обработка результатов испытания

7.1.4.1. Прочность сцепления (адгезию) образца с основанием определяют как максимальную силу, приложенную перпендикулярно к поверхности образца, при которой происходит отрыв образца от основания.

7.1.4.2. Прочность сцепления с основанием (адгезию) при испытании одного образца Ai, МПа, определяют по формуле

![]() (10)

(10)

где F - максимальная сила отрыва образца от основания, Н;

S - площадь контакта поверхности образца с основанием, мм2.

Каждое единичное значение прочности сцепления округляют до 0,1 МПа.

За окончательный результат испытания принимают среднеарифметическое значение результатов испытаний всех образцов A, МПа, рассчитанное по формуле

A = (А1 + ... An)/n. (11)

Среднеарифметическое значение округляют до 0,1 МПа.

Примечания

1. При разрушении образцов по вариантам, приведенным на рисунках 7 - 9, прочность сцепления считают выше измеренных значений, которые не учитывают при определении среднего значения прочности сцепления.

2. Варианты разрушения образцов в соответствии с рисунками 7 - 9 должны быть описаны в журнале испытаний.

7.2. Определение предела прочности на растяжение при изгибе и при сжатии

Определяют прочность на растяжение при изгибе и при сжатии образцов-балочек размерами 160´40´40 мм, изготовленных из растворной смеси требуемой подвижности.

7.2.1. Средства испытания

Смеситель по ГОСТ 31356.

Чаша для приготовления смеси и лопатка для ручного перемешивания по ГОСТ 310.3.

Разъемная форма для изготовления образцов-балочек 160´40´40 мм по ГОСТ 310.4 или ГОСТ 23789.

Сушильный шкаф, обеспечивающий температуру (45 ± 3) °C.

Пластинки для передачи нагрузки на половинки образцов-балочек по ГОСТ 310.4.

Линейка по ГОСТ 427.

Мерный цилиндр по ГОСТ 1770 вместимостью 1 л с ценой деления не более 1 мл.

Весы по ГОСТ 24104 с диапазоном взвешивания не менее 500 г и пределом допускаемой погрешности взвешивания ± 0,1 г.

Прибор для испытания на изгиб образцов-балочек по ГОСТ 310.4.

Машина для определения прочности при сжатии с предельной нагрузкой 10 - 20 тс по ГОСТ 28840.

Камера для выдерживания образцов, обеспечивающая твердение образцов при температуре (20 ± 2) °C и относительной влажности воздуха (60 ± 10) %.

7.2.2. Определение предела прочности на растяжение при изгибе

7.2.2.1. Подготовка к испытанию

Приготавливают растворную смесь в соответствии с 6.2.1.2 или 6.2.2.2 подвижностью, указанной в 6.2.1.3 или 6.2.2.3.

Внутреннюю поверхность стенок формы и поддон предварительно смазывают тонким слоем машинного масла.

Приготовленную смесь укладывают в форму, избыток смеси срезают металлической линейкой вровень с краями формы. Уложенную смесь уплотняют и выравнивают пятью ударами формы о поверхность стола, поднимая ее на высоту 10 мм.

Через 30 - 50 мин после изготовления образцы расформовывают и выдерживают в камере в течение 7 сут при температуре (20 ± 2) °C и относительной влажности воздуха (60 ± 10) %.

По окончании выдержки образцы высушивают в сушильном шкафу при температуре (45 ± 3) °C в течение не менее 1 ч до постоянной массы и охлаждают в сушильном шкафу до 15 °C - 20 °C. Массу образцов считают постоянной, если разность между результатами двух последовательных взвешиваний будет менее 0,1 г.

7.2.2.2. Проведение испытания

Для определения предела прочности на растяжение при изгибе образец устанавливают на опоры прибора для испытания на изгиб так, чтобы его грани, горизонтальные при изготовлении, находились в вертикальном положении. Расстояние между опорами должно быть (100 ± 0,152) мм. Скорость нарастания нагрузки - (50 ± 10) Н/с.

Испытание проводят в соответствии с инструкцией, прилагаемой к прибору.

7.2.2.3. Обработка результатов испытания

Предел прочности на растяжение при изгибе одного образца Rизг, МПа (Н/мм2, кгс/см2), определяют по формуле

Rизг = 0,0235F, (12)

где F - разрушающая нагрузка, Н.

За результат испытания принимают среднеарифметическое значение результатов испытаний трех образцов, вычисленное с точностью ± 0,05 МПа.

7.2.3. Определение предела прочности при сжатии

7.2.3.1. Предел прочности при сжатии определяют испытанием шести половинок образцов-балочек, полученных при испытании по 7.2.2.2.

7.2.3.2. Половинку образца-балочки помещают между двумя пластинками для передачи нагрузки на образец так, чтобы боковые грани, которые при формовании образцов находились в вертикальном положении, находились в плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой грани образца. Скорость нарастания нагрузки при испытании - (50 ± 10) Н/с.

7.2.3.3. Предел прочности при сжатии одного образца Rсж, МПа, вычисляют по формуле

![]() (13)

(13)

где F - разрушающая нагрузка, Н;

S - площадь рабочей поверхности пластинки, равная ≈ 25 см2.

За результат испытания принимают среднеарифметическое значение результатов испытания шести образцов, вычисленное с точностью ± 0,1 МПа.

|

Ключевые слова: сухие строительные смеси на гипсовом вяжущем; смеси, готовые к применению; затвердевшие растворы; методы испытаний; средства испытаний |