ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ МЕТРОЛОГИЧЕСКОЙ СЛУЖБЫ

(ВНИИМС)

ГОССТАНДАРТА РОССИИ

ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ РАСХОДОМЕТРИИ

(ВНИИР)

ГОССТАНДАРТА РОССИИ

РЕКОМЕНДАЦИЯ

Государственная система обеспечения единства измерений.

Диафрагмы камерные и бескамерные,

устанавливаемые во фланцевых соединениях

измерительных трубопроводов.

Методика контроля размеров при первичной и

периодической поверке измерительных комплексов

с сужающими устройствами

МИ 2638-2001

Москва

2002

РАЗРАБОТАНА Всероссийским научно-исследовательским институтом метрологической службы (ВНИИМС) Госстандарта России, Всероссийским научно-исследовательским институтом расходометрии (ВНИИР) Госстандарта России

Исполнители: от ВНИИМС

Беляев Б.М. к.т.н.,

Патрикеев В.Г. д.т.н. (рук. темы),

Шаронов A.M. инж,

от ВНИИР

Личко А.А. к.т.н.

УТВЕРЖДЕНА ВНИИМС 2001 г.

ЗАРЕГИСТРИРОВАНА ВНИИМС 2001 г.

ВВЕДЕНА ВПЕРВЫЕ

|

Государственная система обеспечения единства измерений. |

МИ 2638-2001 |

|

Диафрагмы камерные и бескамерные, |

Настоящая рекомендация распространяется на камерные и бескамерные диафрагмы, устанавливаемые во фланцевых соединениях измерительных трубопроводов жидкостей и газов (далее - диафрагмы), и устанавливают методику контроля их размеров (геометрических характеристик) при первичной и периодической поверке измерительных комплексов с сужающими устройствами (далее - ИК).

Настоящая рекомендация разработана с учетом требований ГОСТ 8.563.1-97 «ГСП. Измерения расхода и количества жидкостей и газов методом переменного перепада давления. Диафрагмы, сопла ИСА 1932 и трубы Вентури, установленные в заполненных трубопроводах круглого сечения. Технические условия», МИ 2588-2000 «ГСИ. Расход и количество жидкостей и газов. Методика выполнения измерений с помощью измерительных комплексов с сужающими устройствами для значения эквивалентной шероховатости измерительных трубопроводов Ru1·104/D свыше 30» и ПР 50.2.022-99 «ГСИ. Порядок осуществления государственного метрологического контроля и надзора за применением и состоянием измерительных комплексов с сужающими устройствами».

Пояснения к некоторым терминам, применяемым в настоящей рекомендации, приведены в приложении 1.

Требования к классификации, условным обозначениям, основным параметрам, конструкции и способам установки диафрагм во фланцевых соединениях и параметрам измерительных трубопроводов приведены в приложениях 2 - 6.

Настоящая рекомендация допускает изготовление и применение других конструкций и оборудования, если они соответствуют требованиям ГОСТ 8.563.1 и ГОСТ 8.563.2 и обеспечивают надежность и безопасность эксплуатации в течение расчетного ресурса работы.

1. Операции поверки

1.1. При контроле конструкции измерительного трубопровода и его размеров выполняют следующие операции:

а) при первичной поверке ИК:

внешний осмотр - п. 4.1;

определение диаметра отверстия диафрагмы d20 и длины цилиндрической части отверстия е - п. 4.2;

определение отклонения от плоскостности входного торца - п. 4.3;

определение шероховатости поверхностей - п. 4.4;

проверка остроты кромки - п. 4.5;

определение толщины диафрагмы Ед - п. 4.6;

определение наружного диаметра диафрагмы D2 - п. 4.7;

определение D2 в корпусе «+» кольцевой камеры - п. 4.8;

определение D4 в корпусах кольцевых камер - п. 4.9;

определение диаметра D1 в сочленении корпусов кольцевых камер «+» и «-» - п. 4.10;

определение внутреннего диаметра D20 в корпусе кольцевой камеры «+» - п. 4.11;

определение эксцентриситетов ех1 и ех2 - п. 4.12;

определение шероховатости поверхностей Ra корпусов кольцевых камер - п. 4.13;

проверка выполнения требований к кольцевым камерам - п. 4.14;

проверка выполнения требований к отверстиям для отбора давления при угловом отборе разности давлений - п. 4.15;

б) при первичной проверке измерительного трубопровода:

установление условий, при которых проводят поверку - п. 3.2;

проверка фланцевых соединений - по п. 5.1 и 5.2;

определение внутреннего диаметра измерительного трубопровода - п. 5.3;

проверка выполнения требований к отверстиям для отбора давления - п. 5.4;

проверка правильности установки диафрагмы в трубопроводе - п. 5.6 и приложение 6;

в) при периодической проверке измерительного трубопровода: по п. 5.8.

2. Средства поверки диафрагм и контроля геометрических характеристик оборудования

2.1. При проведении поверки диафрагмы и контроля геометрических характеристик оборудования применяют средства, указанные в таблице 1.

Таблица 1

|

Основные метрологические и технические характеристики средства поверки |

|

|

1 |

2 |

|

Микроскоп универсальный (инструментальный) по ГОСТ 8.074-82 с приставкой УЦП-1М |

Диапазон измерений: 10 мм. |

|

Погрешность: не более 0,001 мм |

|

|

Нутромеры индикаторные специальные, оснащенные индикатором 1 МИГ и П МИГ по ГОСТ 577-68 |

Цена деления: 0,002 мм, верхний предел измерений: 2 мм |

|

Меры длины плоскопараллельные по ГОСТ 9038-90 |

|

|

Микрометрический нутромер фирмы «TESA» |

Погрешность: не более 0,005 мм |

|

Набор принадлежностей к плоскопараллельным мерам длины по ГОСТ 4119-76 |

|

|

Электронный штангенциркуль фирмы «TESA» |

Цена деления: 0,01 мм |

|

Линейки поверочные типа ЛД по ГОСТ 8026-92 |

Класс точности 1,0 |

|

Набор щупов № 2 |

Класс точности 2,0 |

|

Специальные аттестованные образцы шероховатости поверхностей или стандартные образцы по ГОСТ 9378-93, или профилометры |

|

|

Угольники поверочные по ГОСТ 3749-77, типа УЛ; УЛМ; УЛЦ; УШ |

Класс точности 1 |

|

Штангенциркули по ГОСТ 166-80 |

Шц-П с отсчетом по нониусу 0,05 мм |

|

Микрометры гладкие по ГОСТ 6507-78 |

Классы точности 1 и 2 |

|

Портативный ультразвуковой толщиномер 26 XTDL |

Контролируемая толщина: 0,5 - 508 мм. |

|

Разрешающая способность: 0,1; 0,01 мм |

|

|

Портативный ультразвуковой Дефектоскоп Epoch III (модель 2300) |

Индикация: форма сигнала, глубина залегания дефекта, угол ввода, расстояние до фронта или пика импульса, величина амплитуды сигнала в дБ. |

|

Угол ввода: фиксированный или плавно изменяющийся от 10° до 85° с шагом 0,1°. |

|

|

Чувствительность: 110 дБ макс. Автоматическое усиление с шагом 6 дБ или 0,1 по выбору |

Примечание: Допускается применение других средств с метрологическими характеристиками, не уступающими указанным в таблице.

3. Условия поверки

3.1. Условия поверки диафрагмы

3.1.1. Температура окружающего воздуха: (20 ± 5) °С. Изменение температуры окружающего воздуха за время поверки: не более 3 °С.

3.1.3. Относительная влажность, температура воздуха и атмосферное давление соответствуют требованиям технической документации на применяемые средства поверки.

3.2. Условия поверки измерительного трубопровода.

3.2.1. Температура окружающего воздуха tu должна быть зафиксирована с погрешностью не более 5 °С. Изменение температуры окружающего воздуха за время поверки: не более 3 °С.

3.2.2. Методики выполнения измерений с помощью применяемых средств поверки должны учитывать относительную влажность, температуру воздуха и атмосферное давление.

4. Проведение первичной и периодической поверки диафрагм

4.1.1. Проверяют соответствие маркировки указанной в паспорте диафрагмы.

4.2. Определения диаметра отверстия диафрагмы d20 и длины цилиндрической части отверстия е

4.2.1. За действительное значение d20 принимают среднее арифметическое значение результатов измерений при помощи электронного штангенциркуля четырех диаметров, расположенных друг к другу под приблизительно равными углами 45°.

Результаты измерений не должны отличаться от среднего значения более чем на 0,05 % или по заказу потребителя для диафрагм с d > 200 мм более чем на 0,02 %.

4.2.2. Длина цилиндрической части отверстия диафрагм e должна быть в пределах от 0,005D20 до 0,02D20.

Рекомендуемые значения длины цилиндрической части отверстия диафрагмы в зависимости от диаметров условного прохода Dy указаны в приложении 4.

Допускается не выполнять измерения размера «е», если его значение обеспечивается технологией изготовления, утвержденной в установленном порядке.

4.2.3. Значения е, измеряемые в любых точках отверстия d20, не должны отличаться друг от друга более чем на 0,001D20.

Допускается для диафрагм вида ДКС и ДВС с условным проходом до 300 мм отклонение друг от друга значений е, измеренных в любых точках отверстия d20, не более 0,005D20.

4.2.4. Значение е определяют сравнением значения по п. 4.2.2 со значением, установленным на штангенциркуле по ГОСТ 166-80 или специально изготовленном шаблоне.

4.2.5. Определение разности значений е по 4.2.3 проводят не менее чем в шести точках, расположенных по диаметру d20. При измерениях могут использоваться отпечатки кромок диафрагмы на фольге, расположенной на упругой или пластичной основе, результаты определения биения фаски диафрагмы (вблизи цилиндрической части) при базировке диафрагмы по диаметру d20 или по поверхности входного торца (или входной кромки диафрагмы), расположенных вблизи линии направления измерений, а также другие способы, позволяющие определять разность значений е с погрешностью не более 0,15 мм при D20 ≤ 300 мм и 0,0005D20 при D20 > 300 мм.

4.3. Определение отклонения от плоскостности входного торца определяют при помощи поверочной линейки и набора щупов. Длина поверочной линейки должна быть не менее диаметра D. Если длина L поверочной линейки равна диаметру D, то отклонение определяют по наибольшему зазору (линейку устанавливают по диаметру D).

Если длина поверочной линейки больше диаметра D, то отклонение от плоскости определяют как разность между наибольшим зазором и зазором на диаметре D (при одной установке линейки).

Отклонение от плоскостности не должно превышать 0,005D.

4.4. Определение шероховатости поверхностей

Параметры шероховатости определяют визуальным сравнением со специальными аттестованными образцами или стандартными образцами шероховатости по ГОСТ 9378-75 или определяют профилометром.

4.4.1. Параметр шероховатости Rа поверхности входного торца диафрагмы должен быть не более 10-4d20 в пределах круга диаметром D, концентричного отверстию диафрагмы и не более 0,01 мм.

4.4.2. Параметр шероховатости Rа поверхности выходного торца диафрагмы должен быть не более 0,01 мм, если диафрагма предназначена для измерений расхода в одном направлении.

4.4.3. Параметр шероховатости Rа поверхности цилиндрической части отверстия должен быть не более 1,25 мкм при d20 менее 125 мм и не более 10-5d20 при d20 более 125 мм.

4.5. Проверка остроты входной кромки

Входная кромка не должна иметь притуплений и заусенцев, заметных невооруженным глазом, и визуально отмеченных притуплений (скруглений).

Остроту входной кромки диска диафрагмы проверяют внешним осмотром при рассеянном дневном или искусственном свете. Диафрагму устанавливают наклонно под углом примерно 45°.

Если диаметр отверстия диафрагмы не превышает 125 мм, то падающий на кромку луч света не отражается, при d20 более 125 мм на кромке визуально не отмечены притупления (скругления).

При измерениях остроты кромки допустимо использовать трехкоординатные приборы и измерительные установки, обеспечивающие измерения размера с погрешностью не более 0,001 мм.

4.6. Определение толщины диафрагмы Ед

Толщину диафрагмы определяют микрометром. Значение толщины Ед, измеренные в любой точке поверхности диафрагмы, не должны различаться между собой более чем на 0,001D. Измерения выполняют не менее, чем в шести точках по окружности диафрагмы внутри диаметра, не превышающего внутренний диаметр трубопровода. Значение Ед принимают как среднее арифметическое из шести значений.

4.7. Определение наружного диаметра диафрагмы D2

Размер D2 до 135 мм определяют на микроскопе с приставкой УЦП-1М.

Допуск должен соответствовать d9.

Размер D2 от 165 до 220 мм определяют микрометрами. Допуск должен соответствовать d10.

Размер D2 от 245 до 555 мм определяют штангенциркулем Шц-П. Допуск должен соответствовать С11.

4.8. Определение диаметра D2 в корпусе «+» кольцевой камеры

Диаметр D2 в корпусе «+» кольцевой камеры до 135 мм определяют электронным штангенциркулем. Допуск на размер D2 должен соответствовать Н10.

Диаметр D2 от 165 мм до 555 мм определяют штангенциркулем Шц-П с отсчетом по нониусу 0,05 мм. Допуск на размер D2 должен соответствовать Н11.

4.9. Определение диаметра D4 в корпусах кольцевых камер

Диаметр D4 определяют электронным штангенциркулем и штангенциркулем Шц-П с отсчетом по нониусу 0,05 мм.

Допуск на размер D4 должен соответствовать H12.

4.10. Определение диаметра D1 в сочленении корпусов кольцевых камер

Диаметр D1 определяют электронным штангенциркулем и штангенциркулем Шц-П с отсчетом по нониусу 0,05 мм.

Допуски на размер D1 должны соответствовать указанным в таблице 2.

Таблица 2

|

D1 Допуск |

||

|

Камера «+» |

Камера «-» |

Размер |

|

d11 |

Н11 |

90 - 310 |

|

С11 |

Н12 |

365 - 570 |

4.11. Определение внутреннего диаметра D20 в корпусе кольцевой камеры

Диаметр D20к определяют электронным штангенциркулем и штангенциркулем Шц-П с отсчетом по нониусу 0,05 мм.

За действительное значение D20к принимают среднее арифметическое значение результатов измерений при помощи электронного штангенциркуля четырех диаметров, расположенных друг к другу под приблизительно равными углами 45°.

4.12.1. При назначении посадок диаметров D1, D2, D4 (D5), и (чертежи 5.1, 5.2 и 3.2а) следует ориентироваться на значение максимального допустимого эксцентриситета, рассчитанного по формуле (7.6) ГОСТ 8.563.1-97.

ех1 ≤ 0,0025D/(0,1 + 2,3β4).

β - относительный диаметр диафрагмы.

Суммарное значение полей допусков на диаметры D2, D4 (D5) до СУ и D1, D2, D4 (D5) после СУ должны быть меньше суммарного зазора по рекомендациям таблицы 3.8.

4.13. Определение шероховатости поверхностей Ra корпусов кольцевых камер

4.13.1. Параметры шероховатости определяют визуальным сравнением со специальными аттестованными образцами или стандартными образцами шероховатости по ГОСТ 9378-75 или определяют профилометром.

4.13.2. Параметры шероховатости поверхностей Ra корпусов кольцевых камер устанавливают в рабочих чертежах на конкретную диафрагму. Они не должны превышать:

0,0002D20 - для поверхности Б (приложение 3, чертежи 3.2а, 3.2б, 3.3) корпусов кольцевых камер, кроме поверхности D20к (приложение 3, чертеж 3.1 и приложение 5);

0,0001D20 - для поверхности D20к корпусов кольцевых камер (приложение 3, чертеж 3.1 и приложение 5).

4.14. Требования к кольцевым камерам

4.14.1. Внутренний диаметр корпуса кольцевой камеры после диафрагмы (b) должен быть равен или больше внутреннего диаметра D ИТ. Кроме того, значение b должно находится в пределах

D ≤ b ≤ 1,01D.

При этом выполняют условие

[(b - D)/D]·(c/D)·100 ≤ 0,1/(0,1 + 2,3β4),

где с - толщина камеры «+»;

β - относительный диаметр отверстия сужающего устройства.

4.14.2. Длина кольцевой камеры «+» перед диском диафрагмы и длина камеры «-» за диафрагмой должны быть не более 65 мм.

Толщина внутренней стенки кольцевой камеры должна быть равна или более удвоенной толщины щели для отбора давления.

Площадь поперечного сечения свободного пространства кольцевой щели должна быть равна (или более) половины общей площади щели, соединяющей эту камеру с внутренней полостью ИТ.

Все поверхности корпуса кольцевой камеры, соприкасающиеся со средой, должны быть чистыми.

4.14.3. Взаимное расположение кольцевых камер перед диафрагмой и за ней должны быть симметричными, но обе камеры должны удовлетворять вышеприведенным требованиям.

4.14.4. Требованиям п. 4.14 настоящих рекомендаций отвечают геометрические размеры камер, приведенные в приложении 5 (таблица 5.1).

4.15. Требования к отверстиям для отбора давления при угловом отборе разности давлений соответствуют п. 8.2.2 ГОСТ 8.563.1-97.

4.15.1. Расстояние между осями отверстий для отбора давления и соответствующими торцами диафрагмы равно половине диаметра или половине ширины самих отверстий.

Кольцевые щели выполняют сплошными или прерывистыми (отдельными) по всему периметру поперечного сечения ИТ. Каждая кольцевая камера должна сообщаться с внутренней полостью ИТ с помощью не менее четырех отверстий, оси которых образуют равные углы между собой. Площадь каждого отверстия должна составлять не менее 12 мм2.

Если имеется несколько отдельных отверстий для отбора давления в одном поперечном сечении ИТ перед и за диафрагмой, их оси должны образовывать между собой равные углы.

4.15.2. Отбор давления может быть проведен как через отдельные отверстия (приложение 4, чертеж 4.3), так и через сплошные или отдельные кольцевые щели (приложение 3, чертеж 3.1).

Отдельные отверстия для отбора давления могут быть выполнены как в трубопроводе, так и в его фланцах. Местом отбора давления при наличии кольцевой щели или отдельных щелей является отверстие в корпусе кольцевой камеры.

4.15.3. Значения наименьшего диаметра отдельных отверстий или ширина кольцевых или отдельных щелей «а» определяют требованиями предотвращения засорения и обеспечения удовлетворительных динамических характеристик. Эти значения находят из условий

0,005D ≤ а ≤ 0,003D при β ≤ 0,65;

0,01 ≤ а ≤ 0,02D при β > 0,65.

Независимо от значения относительного диаметра β значение размера «а» должно удовлетворять следующим требованиям:

- для жидкостей и газов 1 мм ≤ а ≤ 10 мм;

- для паров в случае применения кольцевых камер 1 мм ≤ а ≤ 10 мм;

- для паров и сжиженных газов в случае

применения отдельных отверстий для отбора давления 4 мм ≤ а ≤ 10

мм.

4.15.4. Отверстия для отбора давления из кольцевых камер к соединительным линиям измерительных приборов выполняют в наружной стенке кольцевой камеры. Отверстия в стенке кольцевой камеры должны иметь круглые сечения диаметром от 4 до 10 мм.

4.16. Периодическую поверку диафрагм выполняют в соответствии с п.п. 4.1 ÷ 4.13. Если отклонение диаметра d20 не превышает величины 0,07 % от значения, указанного в паспорте на диафрагму, то диафрагму считают пригодной к эксплуатации без внесения изменения в паспортные характеристики на диафрагму.

5. Проведение первичной и периодической проверки фланцевого соединения и измерительного трубопровода

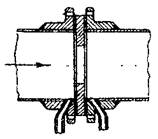

5.1. Проверка сварочного шва (приложение 4, чертеж 4.1)

Сварные швы должны быть ровными, все кратеры должны быть заварены. Трещин, подтеков на поверхности сварных швов и в местах переходов, а также ноздреватость и пористость наружной поверхности швов не допускают.

Наличие дефектов сварочного шва контролируют дефектоскопом Epoch III или другим аналогичным прибором. Методика контроля качества сварного соединения - по ГОСТ 3242-79.

5.1.1. Сварочные швы в узлах отбора давления, узлах установки термометра и плотномера проверяют в соответствии с требованиями п. 5.1. настоящей рекомендации.

5.2. Проверка отклонения от перпендикулярности патрубка и фланца

Проверку отклонения от перпендикулярности патрубка и фланца проверяют угольником поверочным ГОСТ 3749-77 типа УЛ; УЛМ; УЛЦ; УШ и штангенциркулем Шц-П.

5.3. Определяют внутренний диаметр измерительного трубопровода.

5.3.1. Если внутренний диаметр входного патрубка D изготавливают путем расточки, диаметр D20 определяют как среднее арифметическое значение результатов измерений в начале и конце патрубка, а в каждом из сечений - не менее чем в четырех диаметральных направлениях, расположенных под одинаковым углом друг к другу.

5.3.2. Если внутренний диаметр соответствует состоянию поставки труб, диаметр D20 определяют как среднее арифметическое из значений, в соответствии с п. 7.5.1 ГОСТ 8.563.1-97 измеренных в трех сечениях, обозначенных I, II и III (приложение 4, чертеж 4.3) при температуре tu и приведенное к температуре 20 °С по формуле В1 ГОСТ 8.563.1-97.

Для определения положения сечений II и III величину D определяют путем измерений в сечении I в четырех диаметральных направлениях и принимают равным среднему арифметическому значению.

При измерениях внутреннего диаметра в диаметральных направлениях допускается использование ультразвуковых (или иных) толщиномеров с последующим расчетом внутреннего диаметра по формуле

Dij = Dнij - (δ1ij + δ2ij),

где Dij - значение внутреннего диаметра в фиксированном сечении (индекс i) и фиксированном диаметральном (индекс j) направлении; Dнij - значение наружного диаметра в фиксированном сечении и направлении, a δ1ij и δ2ij - соответственно значения толщины стенки измерительного трубопровода по одну и другую стороны диаметрального направления, при котором измерялось значение Dнij. Среднее отклонение результата измерений значения Dij не должно превышать 0,1 %. Его определяют по формуле

δDij = 100[ΔDнij2 + Δ(δ1ij)2 + Δ(δ2ij)2]0,5/Dij

Абсолютные погрешности измерений наружного диаметра и толщин стенок трубопровода обозначены как ΔDнij, Δ(δ1ij) и Δ(δ2ij).

При выполнении измерений расхода и количества однофазных сред по МИ 2588-2000 допускается величину D20 вычислять по среднему арифметическому значению D, измеренному в сечении I, и в четырех диаметральных направлениях при температуре tu и приведенному к температуре 20 °С по формуле В1 ГОСТ 8.563.1-97.

5.3.3. Внутренний диаметр измерительного трубопровода не должен отличаться от среднего значения диаметра более чем на 0,3 % на длине 2D.

Погрешность измерительного инструмента должна быть не более 0,1 %.

Если отклонение внутреннего диаметра ИТ в каком-либо сечении отличается от среднего значения на величину, превышающую 0,3 %, то в этом случае допускается регистрировать наличие уступа перед СУ, равного максимальному отклонению от среднего значения, расположенного на расстоянии от СУ до сечения с максимальным отклонением. При этом вносится дополнительная погрешность, вызванная уступом, которая оценивается по рекомендациям п. 7.5.1.4 ГОСТ 8.563.1-97.

5.3.4. Если отклонение внутреннего диаметра измерительного трубопровода в каком-либо сечении отличается от среднего значения на величину, превышающую 0,3 %, то в этом случае допускается регистрировать наличие уступа перед СУ, равного максимальному отклонению от среднего значения, расположенного на расстоянии от СУ до сечения с максимальным отклонением. При этом вносится дополнительная погрешность, вызванная уступом, которая оценивается по рекомендациям п. 7.5.1.4 ГОСТ 8.563.1-97.

5.3.5. Внутренний диаметр прямого участка за сужающим устройством на расстоянии не менее 2D от его входного торца не должен отличаться более, чем на 3 % от среднего диаметра прямолинейного участка трубопровода перед сужающим устройством при угловом отборе перепада давления и не должен отличаться более чем на 0,3 % при трехрадиусном и фланцевом отборах разности давлений. Оценка может быть дана по результатам одного измерения внутреннего диаметра прямого участка за сужающим устройством при угловом отборе разности давления и в сечении на расстоянии l2, указанном в п. 5.4 настоящих рекомендаций, по результатам четырех измерений при трехрадиусном и фланцевом отборе разности давления.

5.4. Требования к отверстиям для отбора давления

5.4.1. Отверстия для отбора разности давлений при трехрадиусном и фланцевом отборах.

5.4.1.1. Ось отверстия для отбора давления должна находится на расстоянии при:

а) трехрадиусном отборе:

перед l1 сужающим устройством от 0,9D до 1,1D,

после l2 сужающего устройства от 0,48D до 0,52D (β ≤ 0,6);

от 0,49D до 0,51D (β > 0,6).

Расстояния l1 и l2 измеряют от входного торца диафрагмы с учетом толщины прокладки и ее возможной деформации при создании герметичности,

б) фланцевом отборе:

перед l1 и после l2 сужающего устройства:

от 25,4 мм ± 0,5 мм (β > 0,6 и D < 150 мм);

от 25,4 мм ± 1 мм (β ≤ 0,6 и 150 ≤ D ≤ 1000 мм).

Контроль размеров осуществляют с использованием линейки поверочной типа ЛД по ГОСТ 8026-92.

5.4.1.2. Ось отверстия для отбора давления должна пересекаться под прямым углом к оси измерительного трубопровода.

5.4.1.3. Диаметр отверстия для отбора давления должен быть не более 0,13D, но не более 13 мм.

Минимальный диаметр отверстия определяется вероятностью засорения и обеспечением удовлетворительных динамических характеристик. Отверстия для отбора давления перед сужающим устройством и после него должны иметь одинаковые диаметры.

При выборе внутреннего диаметра соединительных трубок необходимо руководствоваться п. 6.2.9.3 ГОСТ 8.563.2-97. Сочленение соединительных трубок с камерами «+» и «-» проверяют в соответствии с требованиями п. 5.1 настоящей рекомендации и условием прочности сочленения.

5.4.1.4. Отверстие для отбора давления должно быть круглым и цилиндрическим на длине, превышающей не менее чем в два с половиной раза значение диаметра этого отверстия. Длину измеряют от внутренней поверхности трубопровода.

5.4.1.5. Оси отверстий для отбора давления перед сужающим устройством и после него могут быть расположены в разных осевых направлениях.

5.5. Составляют схему ИТ на расстоянии 100D до сужающего устройства (СУ) и 10D после СУ и определяют расстояние от СУ до первого против направления течения местного сопротивления, от первого до второго местного сопротивления и от СУ до первого местного сопротивления после СУ.

5.5.1. Устанавливают тип и название местных сопротивлений по рекомендациям п. В.2 ГОСТ 8.563.1.

5.5.2. Измеряют при фиксированной температуре tu с помощью поверочной линейки типа ЛД по ГОСТ 8026-92 расстояние от сужающего устройства до первого против течения местного сопротивления, lp1, мм.

5.5.3. Измеряют при фиксированной температуре tu с помощью поверочной линейки типа ЛД по ГОСТ 8026-92 расстояния между первым и вторым местными сопротивлениями lр2, мм.

5.5.4. Измеряют при фиксированной температуре tu с помощью поверочной линейки типа ЛД по ГОСТ 8026-92 расстояние между торцом сужающего устройства и местным сопротивлением после сужающего устройства lpn, мм.

5.5.5. Сравнивают результаты измерений с допускаемыми значениями, полученными по п. 7.2 ГОСТ 8.563.1. Определяют значение погрешности за счет недостаточной длины прямолинейных участков по п. 7.2 ГОСТ 8.563.1.

Рекомендации по порядку расчета погрешностей от сокращения длины прямолинейных участков изложены в п. 6.8.

5.6. Указания по установке диафрагмы в трубопроводе приведены в приложении 6.

5.7. Определяют расстояние от торца сужающего устройства до чувствительного элемента термометра.

5.7.1. Измеряют диаметр гильзы термометра Dгт и длину погружной части Lnт.

5.7.2. Определяют расстояние от чувствительного элемента термометра до СУ.

5.7.2.1. Измеряют с помощью поверочной линейки типа ЛД по ГОСТ 8026-92 расстояние от торцевой поверхности СУ до положения оси симметрии гильзы термометра на базовой поверхности, с которой начинается погружная часть термометра L, мм.

5.7.2.2. Расстояние от СУ до термометра определяют расчетом по формуле

lт = L - (Lnт - 0,5Dгт)sin α,

где α - угол наклона гильзы термометра, равной 45 или 90° в зависимости от особенностей конструкции узла установки термометра, указанной на рис. 11 ГОСТ 8.563.2-97.

5.7.3. Сравнивают результаты расчета по п. 5.7.2.2 настоящей рекомендации (lт/D) (где D в зависимости от конструкции узла установки термометра соответствует либо внутреннему диаметру ИТ, либо внутреннему диаметру расширителя Dp в рабочих условиях) с допускаемыми значениями, рекомендованными в п. 6.3.4 ГОСТ 8.563.2-97 в зависимости от места расположения узла термометра и особенностей его конструкции.

Если это требование не выполнено, то узел подлежит реконструкции.

5.8. Периодическую проверку измерительного трубопровода выполняют в соответствии с п.п. 5.1 ÷ 5.3. Если отклонение диаметра D20 не превышает значение, указанное в паспорте на измерительный комплекс, более чем на 0,4 %, диафрагму считают пригодной к эксплуатации без внесения изменения в паспортные характеристики диафрагмы.

6. Оформление результатов поверки

6.1. Положительные результаты первичной поверки диафрагм оформляют записью в паспорте в соответствии с ПР 50.2.006, удостоверенной подписью поверителя и оттисками поверительного клейма в соответствии с ПР 50.2.007 на корпусах кольцевых камер и диафрагме.

6.2. При отрицательных результатах поверки диафрагмы бракуют.

6.3. На основании результатов измерений параметров диафрагмы (п.п. 4.2 ÷ 4.7 настоящей рекомендации) составляют «Акт измерений параметров сужающего устройства», форма которого приведена в приложении 7 настоящей рекомендации.

6.4. На основании результатов измерений внутреннего диаметра измерительного трубопровода (п. 5.3 настоящей рекомендации) составляют «Акт измерений внутреннего диаметра измерительного трубопровода», формы которого приведены в приложениях 8 и 9 настоящей рекомендации.

6.5. На основании выполненных измерений размеров составляют «Акт установки сужающего устройства», форма которого рекомендована в приложении В ПР 50.2.022-99.

6.6. На основании обследования измерительного трубопровода составляют «Акт определения эквивалентной шероховатости измерительного трубопровода» формы которого приведены в приложениях 10 и 11 настоящей рекомендации.

6.7. Результаты операций по п. 5.5 настоящей рекомендации оформляют в виде схемы ИТ, которую приводят в разделе «Схема ИК» паспорта в соответствии с требованиями п. 5.1.1 ПР 50.2.022-99.

6.8. Рекомендации по порядку расчета погрешности за счет сокращения длины прямолинейных участков изложены в приложении 12.

7. Использование результатов выполнения методики контроля размеров при поверке измерительных комплексов с сужающими устройствами

7.1. Результаты выполнения методики контроля используют для составления комплекта технической документации, необходимой для выполнения рекомендаций раздела 5 ПР 50.2.022-99.

7.2. Последовательность составления комплекта технической документации и выполнения поверки измерительных комплексов с сужающими устройствами приведена в приложении 13.

7.3. Исходные данные, необходимые для создания комплекта технической документации приведены в приложении 14, а состав комплекта технической документации приведен в приложении 15.

7.4. В соответствии с п. 9.1.2 ПР 50.2.022-99 органы Государственной метрологической службы выдают свидетельство о поверке. Рекомендуемая форма свидетельства о поверке приведена в приложении 16.

7.5. Контрольные примеры использования результатов выполнения методики контроля размеров при поверке измерительных комплексов с сужающими устройствами приведены в приложении 17.

Приложение 1

(справочное)

Пояснения к терминам, применяемым в настоящей рекомендации

|

Термин |

Пояснение |

|

Диафрагма |

Сужающее устройство, входящее в состав измерительного комплекса, выполненного в виде плоского диска с отверстием в центре диска |

|

Стандартная диафрагма |

Диафрагма, характеристики которой соответствуют требованиям ГОСТ 8.563.1-97 |

|

Камерная диафрагма |

Диафрагма с камерным отбором давления, устанавливаемая в кольцевые камеры, выполненные в обоймах или ободах диафрагмы с отбором разности давлений у плоскостей диска диафрагмы через несколько щелевых отверстий или сплошную кольцевую щель |

|

Бескамерная диафрагма |

Диафрагма, устанавливаемая между двумя фланцами с отбором разности давлений: непосредственно у плоскостей диска диафрагмы через несколько щелевых отверстий или сплошную кольцевую щель (диафрагма с угловым отбором разности давлений); на расстоянии, установленном ГОСТ 8.563.1-97, через отверстия для отбора давления, снабженные импульсными трубками (диафрагма с фланцевым или трехрадиусным отборами разности давлений) |

|

Расходомер переменного перепада давления |

Расходомер однофазной жидкости или газа, называемый в ГОСТ 8.563.1-97 «измерительный комплекс с сужающим устройством», принцип действия которого основан на законах сохранения энергии и массы потока среды, проходящего через сужающее устройство. Функция преобразования расхода от разности давления на сужающем устройстве нелинейна. Ее вид отражен в ГОСТ 8.563.1-97 |

Приложение 2

(справочное)

Классификация, основные параметры и размеры

диафрагм

П 2.1. В зависимости от конструкции, способа установки, условного давления и условного прохода диафрагмы подразделяют на:

ДКС - камерная диафрагма, устанавливаемая во фланцах измерительного трубопровода, на условное давление до 10 МПа с условным проходом от 50 до 500 мм;

ДВС - диафрагма, устанавливаемая непосредственно во фланцах, снабженных кольцевыми камерами, на условное давление до 32 МПа с условным проходом от 50 до 400 мм;

ДБС - диафрагма, устанавливаемая во фланцах (без кольцевых камер или с кольцевыми камерами) на условный проход от 300 до 3000 мм и условное давление (в зависимости от условного прохода) до 4 МПа;

ДФС - диафрагма фланцевая, устанавливаемая непосредственно во фланцах, на условное давление 1 МПа с условным проходом от 50 до 400 мм.

П 2.2. Обозначение диафрагмы в зависимости от условного прохода и условного давления приведены в приложении 3 (таблица 3.1) - для диафрагм вида ДКС и ДВС и приложении 3 (таблица 3.2) - для диафрагм вида ДБС.

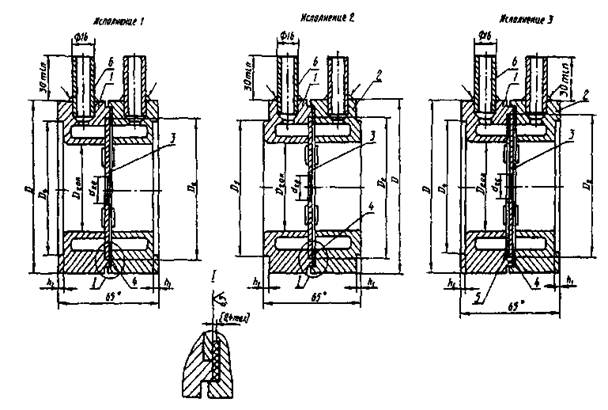

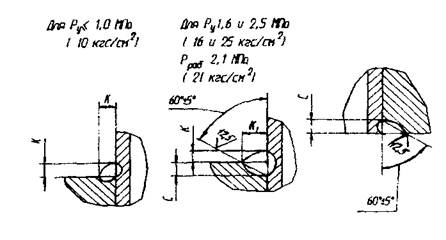

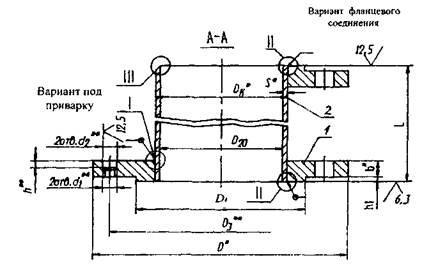

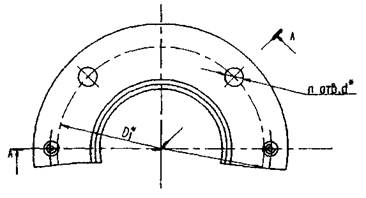

П 2.3. Конструкция и размеры диафрагм должны соответствовать приложению 3:

чертежи 3.1 и 3.2а и таблица 3.3 - для диафрагм ДКС;

чертеж 3.2 и таблица 3.3 - для диафрагм ДВС;

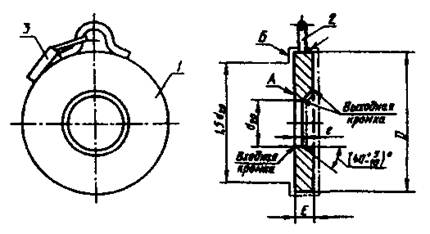

чертеж 3.3 и таблица 3.4 - для диафрагм ДБС;

чертеж 3.2б и таблица 3.5 - для диафрагм ДФС.

Допускается изготовление диафрагм ДКС без патрубка (приложение 3, чертеж 3.1).

П 2.4. Рекомендуемые значения толщины диафрагмы в зависимости от диаметров условного прохода указаны в приложении 3 (таблица 3.6).

П 2.5. Значения допускаемых зазоров между диафрагмой и кольцевой камерой в зависимости от диаметров условного прохода Dy указаны в приложении 3 (таблица 3.8).

П 2.6. Внутренние D20 и наружные Dн диаметры трубопроводов в зависимости от диаметров условного прохода Dy приведены в приложении 4 (таблицы 4.1 - 4.3).

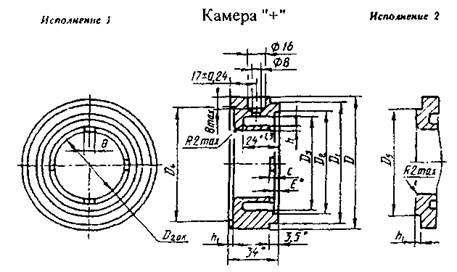

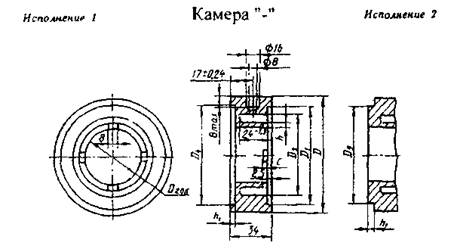

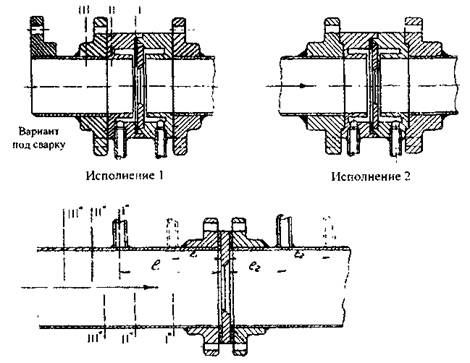

П 2.7. Рекомендуемая конструкция и размеры корпусов плюсовой и минусовой кольцевых камер диафрагм ДКС исполнений 1 и 2 приведены в приложении 5.

П 2.8. Марки материалов корпусов кольцевых камер и диафрагм и их условные обозначения указаны в приложения 3 (таблица 3.7).

По согласованию с потребителем допускается изготовление корпусов кольцевых камер и диафрагм из других материалов. В этом случае в условном обозначении указывают марку материала и номер нормативного или технического документа на материал.

П 2.9. Прокладки для диафрагм вида ДКС следует изготавливать из паронита по ГОСТ 481-80.

По согласованию изготовителя с потребителем допускается изготовлять прокладки из других материалов.

П 2.10. Корпуса кольцевых камер диафрагм ДКС должны иметь по одному отверстию для отбора давления (приложение 3, чертеж 3.1).

В соответствии с п.п. 6.2.1.2 и 6.2.11.2 ГОСТ 8.563.2-97 допускается увеличивать число отверстий для подсоединения нескольких дифманометров и манометра.

Полную схему соединений линий для измерений расхода газа, водяного пара и жидкостей собирают по ГОСТ 8.563.2-97 (приложение Б).

П 2.11. Условное обозначение диафрагмы должно состоять из обозначения диафрагмы (приложение 3, таблицы 3.1 и 3.2) и обозначения материала диафрагм (приложение 3, таблица 3.6). В условное обозначение диафрагмы ДКС дополнительно включают номер исполнения по приложению 3 (чертеж 3.1) и другие данные, установленные предприятием-изготовителем.

Пример условного обозначения:

Диафрагмы ДБС на условное давление до 4 МПа для трубопровода с условным проходом 500 мм из стали 12Х18Н10Т:

ДБС4 - 500-Б по МИ 2638-2001.

Диафрагмы ДКС на условное давление до 0,6 МПа для трубопровода с условным проходом 50 мм, материал корпусов кольцевых камер - сталь 20, материал диафрагмы - сталь 12Х18Н10Т исполнения 1:

ДКС0,6 - 50-А/Б-1 по МИ 2638-2001

То же исполнения 3:

ДКС0,6 - 50-А/Б-3 по МИ 2638-2001

Приложение 3

(обязательное)

Параметры диафрагм

Таблица 3.1. Обозначения камерных диафрагм

|

Условный проход Dy, мм |

Обозначение диафрагмы при условном давлении Ру, МПа |

||

|

до 0,6 |

св. 0,6 до 10 |

До 32 |

|

|

50 |

ДКС 0,6 - 50 |

ДКС 10 - 50 |

ДВС 32 - 50 |

|

65 |

ДКС 0,6 - 65 |

ДКС 10 - 65 |

ДВС 32 - 65 |

|

80 |

ДКС 0,6 - 80 |

ДКС 10 - 80 |

ДВС 32 - 80 |

|

100 |

ДКС 0,6 - 100 |

ДКС 10 - 100 |

ДВС 32 - 100 |

|

125 |

ДКС 0,6 - 125 |

ДКС 10 - 125 |

ДВС 32 - 125 |

|

150 |

ДКС 0,6 - 150 |

ДКС 10 - 150 |

ДВС 32 - 150 |

|

(175) |

ДКС 0,6 - 175 |

ДКС 10 - 175 |

ДВС 32 - 175 |

|

200 |

ДКС 0,6 - 200 |

ДКС 10 - 200 |

ДВС 32 - 200 |

|

(225) |

ДКС 0,6 - 225 |

ДКС 10 - 225 |

ДВС 32 - 225 |

|

250 |

ДКС 0,6 - 250 |

ДКС 10 - 250 |

ДВС 32 - 250 |

|

300 |

ДКС 0,6 - 300 |

ДКС 10 - 300 |

ДВС 32 - 300 |

|

350 |

ДКС 0,6 - 350 |

ДКС 10 - 350 |

ДВС 32 - 350 |

|

400 |

ДКС 0,6 - 400 |

ДКС 10 - 400 |

ДВС 32 - 400 |

|

(450) |

ДКС 0,6 - 450 |

ДКС 10 - 450 |

- |

|

500 |

ДКС 0,6 - 500 |

ДКС 10 - 500 |

- |

Примечание. Условные проходы (Dу), указанные в скобках, не рекомендуются к применению

Таблица 3.2. Обозначения бескамерных диафрагм

|

Условный проход Dy, мм |

Обозначения диафрагм при условном давлении Ру, МПа |

||||

|

до 0,25 |

До 0,6 |

св. 0,6 до 1,6 |

св. 1,6 до 2,5 |

св. 1,6 до 4 |

|

|

300 |

ДБС 0,6 - 300 |

ДБС 1,6 - 300 |

ДБС 4 - 300 |

||

|

350 |

ДБС 0,6 - 350 |

ДЬС 1,6 - 350 |

ДБС 4 - 350 |

||

|

400 |

ДБС 0,6 - 400 |

ДБС 1,6 - 400 |

ДБС 4 - 400 |

||

|

(450) |

ДБС 0,6 - 450 |

ДБС 1,6 - 450 |

ДБС 4 - 450 |

||

|

500 |

ДБС 0,6 - 500 |

ДБС 1,6 - 500 |

ДБС 4 - 500 |

||

|

600 |

ДБС 0,6 - 600 |

ДБС 1,6 - 600 |

ДБС 4 - 600 |

||

|

700 |

ДБС 0,6 - 700 |

ДБС 1,6 - 700 |

ДБС 4 - 700 |

||

|

800 |

ДБС 0,6 - 800 |

ДБС 1,6 - 800 |

ДБС 2,5 - 800 |

- |

|

|

(900) |

ДБС 0,6 - 900 |

ДБС 1,6 - 900 |

ДБС 2,5 - 900 |

- |

|

|

1000 |

ДБС 0,6 - 1000 |

ДБС 1,6 - 1000 |

ДБС 2,5 - 1000 |

- |

|

|

1200 |

ДБС 0,6 - 1200 |

ДБС 1,6 - 1200 |

ДБС 2,5 - 1200 |

- |

|

|

1400 |

ДБС 0,6 - 1400 |

ДБС 1,6 - 1400 |

ДБС 2,5 - 1400 |

- |

|

|

1600 |

ДБС 0,25 - 1600 |

- |

- |

- |

|

|

1800 |

ДБС 0,25 - 1800 |

- |

- |

- |

|

|

2000 |

ДБС 0,25 - 2000 |

- |

- |

- |

|

|

(2200) |

ДБС 0,25 - 2200 |

- |

- |

- |

|

|

2400 |

ДБС 0,25 - 2400 |

- |

- |

- |

|

|

(2800) |

ДБС 0,25 - 2800 |

- |

- |

- |

|

|

3000 |

ДБС 0,25 - 3000 |

- |

- |

- |

|

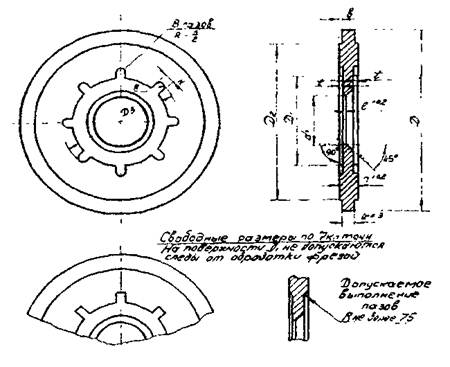

Диафрагмы ДКС

1 - корпус плюсовой камеры, 2 - корпус минусовой камеры, 3 - диафрагма, 4 и 5 - прокладка, 6 - патрубок

Чертеж 3.1

Диафрагмы ДКС

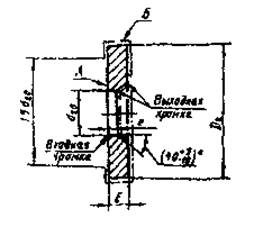

Чертеж 3.2а

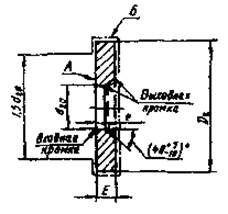

Диафрагмы ДФС

Чертеж 3.2б

Таблица 3.3. Рекомендуемые геометрические размеры ДКС и ДБС

|

D (черт. 3.1) при Ру, МПа |

D4 (черт. 3.1) при Ру, МПа |

D5 черт. 3.1 |

h1 черт. 3.1 |

||||

|

До 6 |

Св. 6 до 10 |

До 6 |

Св. 6 до 10 |

||||

|

50 |

96 |

107 |

80 |

80 |

87 |

D4 + 1 |

3 |

|

65 |

116 |

127 |

100 |

100 |

109 |

||

|

80 |

132 |

142 |

115 |

115 |

120 |

||

|

100 |

152 |

162 |

135 |

137 |

149 |

||

|

125 |

182 |

192 |

165 |

166 |

175 |

||

|

150 |

207 |

217 |

190 |

191 |

203 |

||

|

(175) |

237 |

247 |

220 |

223 |

233 |

||

|

200 |

262 |

272 |

245 |

249 |

259 |

||

|

(225) |

287 |

302 |

270 |

276 |

286 |

||

|

250 |

317 |

328 |

295 |

303 |

312 |

||

|

300 |

372 |

383 |

350 |

356 |

363 |

4 |

|

|

350 |

422 |

443 |

405 |

406 |

421 |

||

|

400 |

472 |

490 |

453 |

456 |

473 |

||

|

(450) |

527 |

555 |

505 |

509 |

523 |

||

|

500 |

577 |

605 |

555 |

561 |

575 |

||

Примечание. Пределы отклонения размеров D2, D4 и D5 корректируются и согласуются по рекомендациям п. 4.12.1.

1 - диафрагма; 2 - ушко; 3 - пластина

Чертеж 3.3

Таблица 3.4. ДБС. Значения диаметра D на чертеже 3.3

|

Диаметр D при Ру, Мпа |

|||||

|

до 0,25 |

до 0,6 |

св. 0,6 до 1,6 |

св. 1,6 до 2,5 |

св. 1,6 до 4 |

|

|

300 |

365 |

370 |

395 |

||

|

350 |

415 |

430 |

455 |

||

|

400 |

465 |

485 |

510 |

||

|

(450) |

520 |

535 |

560 |

||

|

500 |

570 |

590 |

615 |

||

|

600 |

670 |

690 |

725 |

||

|

700 |

775 |

800 |

830 |

||

|

800 |

880 |

905 |

940 |

- |

|

|

(900) |

980 |

1005 |

1035 |

- |

|

|

1000 |

1080 |

1110 |

1150 |

- |

|

|

1200 |

1280 |

1330 |

1360 |

- |

|

|

1400 |

1510 |

1530 |

- |

- |

|

|

1600 |

1690 |

- |

- |

- |

- |

|

1800 |

1890 |

- |

- |

- |

- |

|

2000 |

2090 |

- |

- |

- |

- |

|

(2200) |

2300 |

- |

- |

- |

- |

|

2400 |

2500 |

- |

- |

- |

- |

|

(2600) |

2700 |

- |

- |

- |

- |

|

(2800) |

2910 |

- |

- |

- |

- |

|

3000 |

3120 |

- |

- |

- |

- |

Примечание к таблицам 3.3 и 3.4. Неуказанные предельные отклонения размеров: Н16, h16 и 1Т16/2. Предельное отклонение размера D2 для диафрагм ДКС устанавливают в рабочих чертежах.

Примечания к приложению:

1. Допускается совместная обработка корпуса плюсовой камеры с диафрагмой по размеру, указанному в квадратных скобках, для исполнений 1 и 2 (чертеж 3.1).

2. Допускается по заказу потребителя изготовлять патрубки (чертеж 3.1, поз. 6) с наружным диаметром 14 мм.

3. Исполнение 2 (чертеж 3.1) применяют для ранее разработанных установок.

4. По заказу потребителя допускается (для диафрагм ДКС) уменьшать диаметр D (чертеж 3.3), значение которого потребитель устанавливает в исходных данных.

Таблица 3.5. ДФС

|

Условный проход, Dy |

D2, мм |

Наружный диаметр трубопровода, Dн, мм |

Внутренний диаметр, D20, мм |

|

|

ДФС-10-50-Б |

50 |

88h12(-0,35) |

57 |

От 50 до 54 |

|

ДФС-10-50-В |

||||

|

ДФС-10-65-Б |

65 |

110h12(-0,35) |

76 |

Св. 54 до 73 |

|

ДФС-10-65-В |

||||

|

ДФС-10-80-Б |

80 |

121hl2(-0,4) |

89 |

Св. 73 до 84 |

|

ДФС-10-80-В |

||||

|

ДФС-10-100-Б |

100 |

150h12(-0,4) |

108 |

Св. 44 до 103 |

|

ДФС-10-100-В |

||||

|

ДФС-10-125-Б |

125 |

176h12(-0,4) |

133 |

Св. 103 до 127 |

|

ДФС-10-125-В |

||||

|

ДФС-10-150-Б |

150 |

204h12(-0,46) |

159 |

Св. 127 до 152 |

|

ДФС-10-150-В |

||||

|

ДФС-10-175-Б |

175 |

234h12(-0,46) |

194 |

Св. 152 до 185 |

|

ДФС-10-175-В |

||||

|

ДФС-10-200-Б |

200 |

260h12(-0,52) |

219 |

Св. 185 до 210 |

|

ДФС-10-200-В |

||||

|

ДФС-10-225-Б |

225 |

287h12(-0,52) |

245 |

Св. 210 до 233 |

|

ДФС-10-225-В |

||||

|

ДФС-10-250-Б |

250 |

313h12(-0,52) |

273 |

Св. 233 до 261 |

|

ДФС-10-250-В |

||||

|

ДФС-10-300-Б |

300 |

364h12(-0,57) |

325 |

Св. 261 до 310 |

|

ДФС-10-300-В |

||||

|

ДФС-10-350-Б |

350 |

422h12(-0,63) |

377 |

Св. 310 до 360 |

|

ДФС-10-350-В |

||||

|

ДФС-10-400-Б |

400 |

474h12(-0,63) |

426 |

Св. 360 до 407 |

|

ДФС-10-400-В |

Таблица 3.6. Рекомендуемые значения толщины диафрагмы

|

Толщина диафрагмы Е при перепадах давлений ΔР, кПа |

|||||||||||||||||

|

6,3 |

10 |

16 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

|||||||

|

50 |

2,5 |

||||||||||||||||

|

65 |

|||||||||||||||||

|

80 |

3 |

||||||||||||||||

|

100 |

3 |

3 |

|||||||||||||||

|

125 |

|||||||||||||||||

|

150 |

6 |

||||||||||||||||

|

(175) |

6 |

||||||||||||||||

|

200 |

6 |

||||||||||||||||

|

(225) |

6 |

8 |

|||||||||||||||

|

250 |

6 |

8 |

|||||||||||||||

|

300 |

6 |

6 |

|||||||||||||||

|

350 |

8 |

10 |

12 |

||||||||||||||

|

400 |

8 |

10 |

12 |

||||||||||||||

|

(450) |

8 |

10 |

12 |

16 |

|||||||||||||

|

500 |

8 |

16 |

16 |

||||||||||||||

|

10 |

12 |

16 |

20 |

||||||||||||||

|

600 |

8 |

10 |

12 |

16 |

20 |

25 |

|||||||||||

|

700 |

8 |

12 |

16 |

20 |

25 |

||||||||||||

|

800 |

10 |

12 |

16 |

20 |

25 |

30 |

|||||||||||

|

(900) |

12 |

16 |

20 |

25 |

30 |

||||||||||||

|

1000 |

10 |

10 |

12 |

16 |

20 |

25 |

30 |

36 |

|||||||||

|

1200 |

10 |

12 |

16 |

20 |

25 |

30 |

36 |

45 |

|||||||||

|

1400 |

12 |

12 |

16 |

20 |

25 |

30 |

40 |

50 |

|||||||||

|

1600 |

12 |

12 |

12 |

16 |

25 |

25 |

25 |

36 |

45 |

60 |

|||||||

|

(1800) |

12 |

12 |

16 |

16 |

20 |

25 |

25 |

36 |

40 |

50 |

60 |

||||||

|

2000 |

16 |

16 |

16 |

20 |

25 |

30 |

36 |

45 |

60 |

70 |

|||||||

|

(2200) |

16 |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

||||||||

|

2400 |

16 |

20 |

20 |

25 |

36 |

40 |

60 |

70 |

80 |

||||||||

|

(2600) |

16 |

16 |

20 |

25 |

25 |

40 |

45 |

60 |

70 |

90 |

|||||||

|

(2800) |

20 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 |

||||||||

|

3000 |

20 |

25 |

25 |

36 |

45 |

50 |

70 |

80 |

100 |

||||||||

Таблица 3.7. Материалы диафрагм и их условные обозначения

|

Условное обозначение материала в условном обозначении диафрагмы |

||

|

Корпуса кольцевой камеры |

Диафрагмы |

|

|

Сталь 20, 25 по ГОСТ 1050-74 |

- |

А |

|

- |

Сталь 12Х18Н10Т по ГОСТ 5632-72 |

Б |

|

Сталь 20, 25 по ГОСТ 1050-74 |

А/Б |

|

|

Сталь 12Х18Н10Т по ГОСТ 5632-72 |

Сталь 12Х18Н10Т по ГОСТ 5632-72 |

Б/Б |

|

- |

Сталь 10Х17Н13М2Т по ГОСТ 5632-72 |

В |

|

Сталь 20, 25 по ГОСТ 1050-74 |

Сталь 10Х17Н13М2Т по ГОСТ 5632-72 |

А/В |

|

Сталь 10Х17Н13М2Т по ГОСТ 5632-72 |

В/В |

|

|

- |

Сталь 12X17 по ГОСТ 5632-72 |

Г |

|

Сталь 20, 25 по ГОСТ 1050-74 |

А/Г |

|

|

- |

Сталь 15Х12ВНМФ по ГОСТ 5632-72 |

Д |

|

Сталь 20, 25 по ГОСТ 1050-74 |

А/Д |

|

Примечание. Измеряемая среда должна быть химически нейтральной по отношению к материалам диафрагмы и не содержать механических включений. Наличие коррозии на корпусах кольцевых камер не влияет на нормальную эксплуатацию диафрагмы.

Таблица 3.8. Пределы допускаемых суммарных зазоров размерной цепи, равные допускаемому значению эксцентриситета диафрагмы относительно оси симметрии измерительного трубопровода

|

Условный проход Dy, мм |

Суммарный зазор при β, равном |

Условный проход Dy, мм |

Суммарный зазор при β равном |

||||

|

От значения |

0,8 |

0,2 |

От значения |

0,8 |

0,2 |

||

|

До значения, мм |

До значения, мм |

||||||

|

50 |

0 |

0,12 |

1,21 |

(225) |

0 |

0,54 |

5,43 |

|

65 |

0,16 |

1,57 |

250 |

0,60 |

6,03 |

||

|

80 |

0,19 |

1,93 |

300 |

0,72 |

7,23 |

||

|

100 |

0,24 |

2,41 |

350 |

0,84 |

8,44 |

||

|

125 |

0,30 |

3,01 |

400 |

0,96 |

9,65 |

||

|

150 |

0,36 |

3,62 |

(450) |

1,08 |

10,85 |

||

|

(175) |

0,42 |

4,22 |

500 |

1,20 |

12,06 |

||

|

200 |

0,48 |

4,82 |

|||||

Примечание. При относительном диаметре, отличном от 0,2 или 0,8, максимальное допустимое значение суммарного зазора определяется по формуле (7.6) ГОСТ 8.563.1-97 при заданном значении β.

Приложение 4

(справочное)

Длина цилиндрической части отверстия е, внутренний

диаметр трубопровода D20

и наружный диаметр Dн.

Зависимость длины цилиндрической части отверстия е, внутреннего диаметра трубопровода D20 и наружного диаметра Dн от условного прохода D1 указана в таблице 4.1 - для диафрагм вида ДКС, в таблице 4.2 - для диафрагм вида ДВС и таблице 4.3 - для диафрагм вида ДБС.

Таблица 4.1. Рекомендуемые диаметры цилиндрической части диафрагм типа ДКС

|

Длина цилиндрической части отверстия е |

Диаметр трубопровода |

|||

|

Dн |

D20 при Ру |

|||

|

До 2,5 МПа |

Свыше 2,5 до 10 МПа |

|||

|

50 |

От 0,265 до 1 |

57 |

От 50 до 53 |

От 50 до 54 |

|

65 |

От 0,36 до 1,06 |

76 |

Св. 53 до 73 |

Св. 54 до 73 |

|

80 |

От 0,43 до 1,44 |

89 |

Св. 73 до 86 |

Св. 73 до 84 |

|

100 |

От 0,52 до 1,7 |

108 |

Св. 86 до 105 |

Св. 84 до 103 |

|

125 |

От 0,65 до 2,08 |

133 |

Св. 105 до 130 |

Св. 103 до 127 |

|

150 |

От 0,77 до 2,58 |

159 |

Св. 130 до 155 |

Св. 127 до 152 |

|

(175) |

От 0,94 до 3,08 |

194 |

Св. 155 до 189 |

Св. 152 до 185 |

|

200 |

От 1,06 до 3,76 |

219 |

Св. 189 до 213 |

Св. 185 до 210 |

|

(225) |

От 1,19 до 4,24 |

245 |

Св. 213 до 237 |

Св. 210 до 233 |

|

250 |

От 1,33 до 4,74 |

273 |

Св. 237 до 266 |

Св. 233 до 261 |

|

300 |

От 1,59 до 5,3 |

325 |

Св. 266 до 317 |

Св. 261 до 310 |

|

350 |

От 1,85 до 6,34 |

377 |

Св. 317 до 369 |

Св. 310 до 360 |

|

400 |

От 2,09 до 7,38 |

426 |

Св. 369 до 418 |

Св. 360 до 407 |

|

(450) |

От 2,35 до 8,36 |

480 |

Св. 418 до 470 |

Св. 407 до 461 |

|

500 |

От 2,6 до 9,4 |

530 |

Св. 470 до 520 |

Св. 461 до 510 |

Таблица 4.2. Рекомендуемые диаметры цилиндрической части диафрагм типа ДВС

|

Длина цилиндрической части отверстия е |

Диаметр трубопровода |

||

|

Dн |

D20 при Pу свыше 10 до 32 МПа |

||

|

50 |

От 0,265 до 1 |

57 |

От 50 до 51 включ. |

|

60 |

|||

|

65 |

От 0,36 до 1,06 |

76 |

От 64 до 68 включ. |

|

83 |

От 63 до 72 включ. |

||

|

80 |

От 0,43 до 1,44 |

89 |

Oт 75 до 80 включ. |

|

102 |

От 78 до 88 включ. |

||

|

100 |

От 0,52 до 1,7 |

108 |

От 92 до 97 включ. |

|

114 |

От 86 до 98 включ. |

||

|

125 |

От 0,65 до 2,08 |

133 |

От 111 до 120 включ. |

|

140 |

От 106 до 120 включ. |

||

|

150 |

От 0,77 до 2,58 |

159 |

От 135 до 143 включ. |

|

168 |

От 128 до 144 включ. |

||

|

200 |

От 1,06 до 3,76 |

219 |

От 185 до 197 включ. |

|

245 |

От 185 до 211 включ. |

||

|

250 |

От 1,33 до 4,74 |

273 |

От 205 до 247 включ. |

|

299 |

От 227 до 265 включ. |

||

|

300 |

От 1,59 до 5,3 |

325 |

От 277 до 293 включ. |

|

351 |

От 267 до 303 включ. |

||

|

350 |

От 1,85 до 6,34 |

377 |

От 321 до 341 включ. |

|

426 |

От 326 до 370 включ. |

||

|

400 |

От 2,09 до 7,38 |

426 |

От 362 до 386 включ. |

|

465 |

От 353 до 405 включ. |

||

Таблица 4.3. Рекомендуемые диаметры цилиндрической части диафрагм типа ДБС

|

Длина цилиндрической части отверстия е |

Диаметр трубопровода |

||

|

Dн |

D20 при Pу до 4 МПа |

||

|

300 |

От 1,59 до 5,3 |

325 |

От 266 до 317 |

|

350 |

От 1,85 до 6,34 |

377 |

Св. 317 до 369 |

|

400 |

От 2,09 до 7,38 |

426 |

Св. 369 до 418 |

|

(450) |

От 2,35 до 8,36 |

480 |

Св. 418 до 471 |

|

500 |

От 2,6 до 9,4 |

530 |

Св. 471 до 521 |

|

600 |

От 3,1 до 10,4 |

630 |

Св. 521 до 621 |

|

700 |

От 3,55 до 12,4 |

720 |

Св. 621 до 711 |

|

800 |

От 4,04 до 14,2 |

820 |

Св. 711 до 809 |

|

(900) |

От 4,54 до 16,08 |

920 |

Св. 809 до 909 |

|

1000 |

От 5,04 до 18,16 |

1020 |

Св. 909 до 1009 |

|

1200 |

От 5,54 до 20,16 |

1120 |

Св. 1009 до 1109 |

|

1220 |

Св. 1109 до 1209 |

||

|

1400 |

От 6,04 до 22,16 |

1320 |

Св. 1209 до 1309 |

|

1420 |

Св. 1309 до 1409 |

||

|

1600 |

От 8,1 до 28,16 |

1520 |

Св. 1409 до 1501 |

|

1620 |

Св. 1501 до 1608 |

||

III

Сварочные швы

Чертеж 4.1

Конструкция и размеры фланцев с патрубками

_____________

* Размер для справок.

** Размеры для одного фланца каждой пары.

Чертеж 4.2

Вариант с фланцевым соединением

_____________

* Диаметры для трехрадиусного отбора перепада давления.

** Диаметры для фланцевого отбора.

Бескамерная диафрагма

Чертеж 4.3

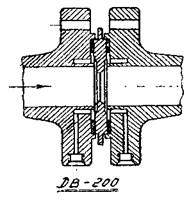

Таблица 4.4. Рекомендуемые размеры диафрагмы DB-200 (к чертежу 4.4)

|

РNC, кг/см2 |

D0 |

d |

D |

D1 |

D2 |

D3 |

k |

l |

t |

n |

B |

|||

|

100 |

50 |

По спецификации заказа (допуск 0,001d) |

110 |

48 |

+0,34 |

90 |

-0,46, -0,7 |

72 |

4 |

0,5 |

1,2 |

+0,12 |

9 |

2,5 |

|

200 |

60 |

135 |

60 |

+0,4 |

116 |

84 |

4 |

0,5 |

1,2 |

9 |

2,5 |

|||

|

100 |

70 |

135 |

65 |

113 |

92 |

4 |

1 |

1,7 |

10 |

3 |

||||

|

100 |

80 |

160 |

78 |

137 |

-0,53, -0,8 |

106 |

4 |

1 |

1,7 |

10 |

3 |

|||

|

200 |

80 |

160 |

80 |

138 |

106 |

4 |

1 |

1,7 |

10 |

3 |

||||

|

100 |

100 |

180 |

95 |

+0,46 |

157 |

130 |

6 |

1 |

2 |

10 |

3 |

|||

|

200 |

100 |

190 |

105 |

170 |

134 |

6 |

1 |

2 |

10 |

3 |

||||

|

100 |

125 |

205 |

120 |

182 |

-0,6, -0,9 |

155 |

8 |

1 |

2 |

10 |

3 |

|||

|

200 |

125 |

235 |

130 |

+0,53 |

214 |

162 |

8 |

1 |

2 |

10 |

3 |

|||

|

100 |

150 |

240 |

142 |

220 |

180 |

8 |

1 |

2 |

10 |

3 |

||||

|

200 |

150 |

265 |

150 |

245 |

182 |

8 |

1 |

2 |

10 |

3 |

||||

|

200 |

175 |

290 |

173 |

268 |

-0,68, -1,0 |

203 |

8 |

1 |

2 |

10 |

3 |

|||

|

100 |

200 |

300 |

195 |

+0,6 |

280 |

240 |

10 |

1 |

2 |

10 |

3 |

|||

|

200 |

200 |

340 |

195 |

319 |

225 |

10 |

1 |

2 |

10 |

3 |

||||

|

200 |

225 |

340 |

217 |

319 |

247 |

12 |

1 |

2 |

10 |

3 |

||||

|

100 |

250 |

360 |

242 |

338 |

290 |

14 |

1 |

2 |

10 |

3 |

||||

Материал диафрагмы X17 при t ≤ 400° 12Х18Н9Г при t > 400° или агрессивной среде ГОСТ 5632-51, ГОСТ 2590-51

Чертеж 4.4

Приложение

5

(рекомендуемое)

Кольцевые камеры

Чертеж 5.1

Чертеж 5.2

Таблица 5.1. Значения размеров на чертежах 3.2а, 3.2б, 5.1 и 5.2

|

Номинал D1 при Py, МПа |

D2 Номинал |

D3 |

h |

а |

||

|

До 6 |

Св. 6 до 10 |

|||||

|

50 |

90 |

100 |

80 |

70 |

3 |

1,5 |

|

65 |

110 |

120 |

100 |

90 |

||

|

80 |

125 |

135 |

115 |

105 |

||

|

100 |

145 |

155 |

135 |

125 |

||

|

125 |

175 |

185 |

165 |

155 |

5 (4) |

2,5 |

|

150 |

200 |

210 |

190 |

180 |

||

|

(175) |

230 |

240 |

220 |

210 |

||

|

200 |

255 |

265 |

245 |

235 |

||

|

(225) |

280 |

295 |

270 |

260 |

||

|

250 |

310 |

320 |

295 |

284 |

||

|

300 |

365 |

375 |

350 |

335 |

6 (5) |

|

|

350 |

415 |

435 |

405 |

390 |

||

|

400 |

465 |

482 |

453 |

438 |

||

|

(450) |

520 |

545 |

505 |

488 |

||

|

500 |

570 |

595 |

555 |

540 |

||

Примечания:

1. Размеры D, D4, D5 и h1 в зависимости от Dy приведены в приложении 3 (таблица 3.3).

2. Пределы отклонения размеров D1, D2, D4 и D5 корректируются и согласуются по рекомендациям п. 4.12.1.

3. Неуказанные предельные отклонения размеров Н16, h16 и IT 16/2.

4. При выполнении измерений по МИ 2588-2000 допускаемое значение h указано в скобках.

Приложение 6

(справочное)

Указания по установке диафрагмы в трубопроводе

Диафрагмы должны быть установлены в фланцевые соединения, состоящие из патрубка с фланцами (приложение 4, чертеж 4.3).

Внутренние диаметры патрубков, их длина, а также способ сопряжения с трубопроводом должны соответствовать ГОСТ 8.563.1-97.

При выполнении измерений расхода и количества по МИ 2588-2000 за диаметр D20 принимают внутренний диаметр патрубка перед сужающим устройством при температуре 20 °С.

Для монтажа диафрагм могут использоваться различные виды фланцев, выпускаемых по нормативной или технической документации, в т.ч.:

для диафрагм вида ДБС - фланцы по ГОСТ 12820-80 и ГОСТ 12821-80;

для диафрагм вида ДКС - фланцы по ГОСТ 12815-80 с доработкой посадочного диаметра под номинальный размер D4 (приложение 3, таблица 3.3) с предельным допускаемым отклонением h10 при Dy ≤ 125 мм и h11 при Dy свыше 125 мм - для диафрагм исполнения I и под номинальный размер D6 - для диафрагм исполнения II.

Приложение 7

(рекомендуемое)

Акт измерений параметров диафрагм

|

Предприятие _____________________ Акт регистрационный № ________________

Измерения диаметра отверстия проводились __________________________________ наименование средств измерений с ценой деления ________________________________________________________ и основной погрешностью ________________________________________________ со сроком поверки до «____» ______________________ 200 г. _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-контрагента Место печати _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-владельца Место печати «____» ______________________ 200 года |

Приложение 8

(рекомендуемое)

Акт измерений внутреннего диаметра

измерительного трубопровода по ГОСТ

8.563.1-97

|

Предприятие __________________ Акт Материал трубопровода _____________________________________________________ Эквивалентная шероховатость, мм ____________________________________________ (по таблице Б1 ГОСТ 8.563.1-97) Температура, при которой выполнялись измерения, tи, °С _________________________ Множитель поправки на температурное расширение материала, Кt _________________ Результат измерений по ГОСТ 8.563.1-97

Средний диаметр Dt = Σ Dtj/12 = _________, максимальное отклонение δD = [1 - max|D1j|/Dt]·100 % = _________ Результаты расчета Средний диаметр при температуре Диаметр при температуре измерений ____ °С, мм 20 °С, мм Dt = ______. D20 = Dt/Kt = _______. Измерения проводились ____________________________________________________ наименование средств измерений с ценой деления ___________________________________________________________ и основной погрешностью __________________________________________________ со сроком поверки до «____» ________________ 200 г. _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-контрагента Место печати _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-владельца Место печати «____» ______________________ 200 года |

Приложение

9

(рекомендуемое)

Акт измерений внутреннего диаметра

измерительного трубопровода по МИ

2588-2000

|

Предприятие ________________ Акт Материал трубопровода _____________________________________________________ Эквивалентная шероховатость, мм ____________________________________________ (по приложению А МИ 2588-2000) Температура, при которой выполнялись измерения, tи, °С _________________________ Множитель поправки на температурное расширение материала, Кt _________________ Результат измерений по МИ 2588-2000 (сечение 1 - внутренний диаметр в точке отбора разности давления «+») D11 = ________; D12 = ________; D13 = ________; D14 = ________; Dt = Σ D1t/4 = ______, максимальное отклонение δD = [1 - max|Dij|/Dt]·100 % = ________. Результаты расчета Средний диаметр при температуре Диаметр при температуре измерений ____ °С, мм 20 °С, мм Dt = ______. D20 = Dt/Kt = _______. Измерения проводились _____________________________________________________ наименование средств измерений с ценой деления ____________________________________________________________ и основной погрешностью ________ со сроком поверки до «____» ___________ 200 г. _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-контрагента Место печати _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-владельца Место печати «____» ______________________ 200 года |

Приложение 10

(рекомендуемое)

Акт определения эквивалентной шероховатости

измерительного

трубопровода по приложению Б ГОСТ

8.563.1-97

|

Предприятие _____________________________ Акт Материал трубопровода _____________________________________________________ Тип трубы:

________________________________________________________________ Значение эквивалентной шероховатости по таблице Б1 приложения Б ГОСТ 8.563.1-97, мм ____________________________________________________________________ _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-контрагента Место печати _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-владельца Место печати «____» ______________________ 200 года |

Приложение 11

(рекомендуемое)

Акт определения эквивалентной шероховатости измерительного

трубопровода по приложению А МИ

2588-2000

|

Предприятие _____________________________ Акт Материал трубопровода - сталь. Тип трубы: ________________________________________________________________ Состояние внутренней поверхности трубопровода - ______________________________ Значение эквивалентной шероховатости по таблице приложения А МИ 2588-2000, мм - ___________________________________________________________________________ _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-контрагента Место печати _________________________ _______________ _______________ Должность представителя подпись и. о. фамилия предприятия-владельца Место печати «____» ______________________ 200 года |

Приложение 12

Порядок расчета погрешности измерительных

комплексов

с сужающими устройствами, вызванной сокращением длины

прямолинейных участков в первичном преобразователе.

1. Формируют исходные данные для расчета погрешности измерений.

1.1. В результате выполнения п. 5.5 рассчитывают расстояния между местными сопротивлениями (МС) l1p, l2р и 1np, соответствующие температуре 20 °С по формулам:

l1p = lp1/[l + γD(tu - 20)];

l2p = lp2/[l + γD(tu - 20)];

lnp = lpn/[l + γD(tu - 20)].

Значения температурного коэффициента линейного расширения измерительного трубопровода (ИТ) γD определяют либо расчетом по приложению В ГОСТ 8.563.1-97 (далее ГОСТ), либо по сертификату поставщика на материал трубопровода.

1.2. Рассчитывают значения относительной длины между МС по формулам

L1p = l1p/D20;

L2p = l2p/D20;

Lnp = lnp/D20.

Полученные значения относительной длины в точности равны относительной длине при любой температуре среды tcp, так как действует равенство для любого 1-того (1, 2 или n-ного) расстояния

L1p = l1p(tср)/D = l1p·[l + γD(tcp - 20)]/{D20 [1 + γD(tcp - 20)]} = l1p/D20

1.3. В результате имеем исходные данные, необходимые для расчета погрешности:

- температуру среды tcp (при выполнении обратного расчета) и допускаемый диапазон изменения температуры среды за межповерочный интервал tmin и tmax (при составлении комплекта технической документации на измерительный комплекс с сужающим устройством (ИК)):

- материал трубопровода;

- тип первого МС;

- тип второго МС;

- наличие МС после сужающего устройства (СУ);

- относительное расстояние между СУ и MC1, L1p;

- относительное расстояние между МС1 и МС2, L2р;

- относительное расстояние между СУ и МС после СУ, Lnp;

- относительные диаметры СУ при температурах среды: β(tcp), β(tmin), β(tmax).

При анализе МС руководствуются следующими рекомендациями:

Если гильза термометра располагается после СУ, она рассматривается как МС только в том случае, если расположена на расстоянии менее 10D. Рекомендация по установке термометра (п. 6.3.4 ГОСТ 8.563.2-97) предусматривает его установку на расстоянии от 5D до 15D. Аналогичное положение возникает при установке термометра в колене или расширителе. Если эти элементы расположены на расстоянии более 10D после СУ, то они не рассматриваются как МС.

Если гильза термометра располагается перед СУ, то специально обратим внимание, что в ГОСТ гильза термометра должна располагаться на прямолинейном участке (примечание 5 к таблице 2 ГОСТ) и является МС1, что, по существу, «скрывает» тип МС перед термометром, если выполняется рекомендация п. 7.2.8.б. Такое же положение было в РД 50-213-80, но там гильза термометра не была МС.

На основании конструктивных особенностей элементов измерительного трубопровода назначают тип первого (МС1) по приложению В2 ГОСТ. Например, для колен (одиночное колено или группа колен) имеется рекомендация, основанная на указании необходимой длины прямолинейного участка после колена. Если она больше 14D, то колено признается как одиночное. Иначе это МС трактуется как группа колен в одной или разных плоскостях.

Если имеется какой-либо другой конструктивный тип МС1, перечисленный в таблице 2 ГОСТ, и, если длина, рассчитанная по формуле (7.3) ГОСТ Lk2 больше, чем фактическая длина L2p, тогда:

- проверяют возможность сокращения длины между первым и вторым МС по рекомендациям п. 7.2.9. ГОСТ, а если это не допустимо, то

- МС1 принимают сопротивлением «неопределенного типа», что необходимо отразить в названии МС1, не зависимо от конструктивных особенностей элементов ИТ.

2. Расчет погрешности δL осуществляют по п. 7.2 ГОСГ в двух вариантах:

- второе МС отсутствует;

- второе МС имеется.

3. Расчет погрешности производят в следующей последовательности.

3.1. При отсутствии второго МС.

3.1.1. Назначают тип МС1 по приложению В2 ГОСТ.

3.1.2. По формуле (7.1) ГОСТ рассчитывают наименьшую длину (Lk1)p (при обратном расчете, когда относительный диаметр равен β(tср) или Lk1[β(tmin)] и Lk1[β(tmax)]. При формировании комплекта технической документации на ИК определяют (Lk1)p = max{Lk1[β(tmin)]; Lk1[β(tmax)]}. Округляют полученное значение до ближайшего большего целого значения (примечание 1 к таблице 2 ГОСТ). Результатом является значение Lk1. Аналогично рассчитывают допустимое значение (Lkn)p.

3.1.3. Сравнивают Lk1 и L1p

Если Lk1 < L1p погрешность отсутствует. Иначе выполняют расчет погрешности в следующей последовательности:

3.1.3.1. В зависимости от того анализируется действующий (δL = 1 %) или вновь проектируемый (δL = 0,5 %) ИК (п. 7.2.4 ГОСТ) рассчитывают значения (L1)7.2. Из формулы (7.2) ГОСТ имеем

(L1)7.2 = Lk1 [(1 - 0,8δL)/19,2δL]0,25 (1)

3.1.3.2. Минимальное значение расстояния между МС1 и СУ с допускаемой погрешностью (первое значение получено по формуле 7.4 ГОСТ, второе - предельно допустимое значение lp1 п. 7.2.4 ГОСТ, равное 5D)

(L1p)min = max{[(L1)7.2], 5} (2)

3.1.3.3. Если условие L1p ≥ (L1p)min выполняется, то по формуле (7.2) ГОСТ при L1 = L1p рассчитывают погрешность от сокращения длины прямолинейного участка

δ1 = 1/[0,8 + 19,2(L1/Lk1)4].

Если выполняется условие L1p < (L1p)min, то или выполняют переход к п. 5.5.6 данной рекомендации или к п. 7 данного приложения или ИК бракуют.

3.2.1. Назначают тип МС1 по приложению В2 ГОСТ.

3.2.2. По п. 3.1.2 рассчитывают наименьшую длину Lk1.

3.2.3. Для заданного типа МС2 по формуле (7.3) ГОСТ рассчитывают наименьшую длину Lk2.

3.2.4. Формируют значения допускаемых расстояний между элементами первичного преобразователя

- Условие для минимального допускаемого суммарного значения из формулы 7.4 ГОСТ при допускаемом значении L1 из п. 3.1.3.1

Llp + L2p ≥ (L1)7.2 + Lk2. (3)

- Минимальное значение расстояния между МС1 и СУ с допускаемой погрешностью (первое значение получено по формуле 7.4 ГОСТ, второе - предельно допустимое значение lp1 п. 7.2.4 ГОСТ, равное 5D)

(L1p)min = max{[(L1)7.2 + Lk2 - L2p], 5} (4)

- Минимальное значение расстояния между МС1 и МС2 без совмещения (первое значение получено по формуле 7.4 ГОСТ, второе - предельно допускаемое значение)

(L2p)min = max{[(L1)7.2 + Lk2 - L1p], 0}. (5)

3.2.5. Проверяют выполнение условия (3). Если условие (3) не выполняется, то или переходят к п. 5.5.6 или ИК бракуют. Если условие (3) выполняется - продолжают расчет.

3.2.6. Сравнивают L2p ≥ (L2р)min.

3.2.6.1. Если это условие не выполняется, то необходимо совместить МС1 и МС2 в одно МС, которое принимается как МС «неопределенного типа».

В этом случае определяют погрешность от сокращения прямолинейных участков по алгоритму, изложенному в п. 3.1. При наличии других МС на длине 100D переходят к расчету, изложенному в п. 4.

3.2.6.2. Если условие L2p ≥ (L2р)min выполняется, то погрешность определяют по следующему алгоритму:

3.2.6.2.1. По формуле (7.4) ГОСТ рассчитывают значение

L1 = L1p + L2p - Lk2

3.2.6.2.2. По формуле (7.2) ГОСТ рассчитывают значение погрешности

δL = l/[0,8 + 19,2(L1/Lk1)4

4. После того как МС1 назначено МС «неопределенного типа», принимают во внимание третий конструктивный элемент, имеющийся на расстоянии 100D, который назначают МС2 и повторяют действия, изложенные в п. 3.2. с новым составом МС. Первое сопротивление МС1 имеет тип «сопротивление неопределенного типа» и второе МС2 назначается, исходя из типа третьего МС на участке 100D. Действия п. 4 продолжают до тех пор, пока не исчерпают МС на участке 100D.

5. Рассчитывают допустимую длину после сужающего устройства Lkn по формуле (7.1) ГОСТ и рекомендациям, изложенным в п. 3.1.2.

5.1. Сравнивают фактическое значение длины после сужающего устройства Lnp с допускаемым Lkn. Если Lkn < Lnp погрешность за счет сокращения длины прямолинейного участка после СУ отсутствует. Иначе по рекомендациям п. 7.2.4 проверяется условие Lkn´ < Lnp (Lkn´ - значение, равное 0,5Lkn). Если оно выполняется, то возникает дополнительная погрешность, принимая равной 0,5 %, которая суммируется арифметически. Если оно не выполняется, то ИК бракуется.

6. Общую погрешность от одновременного сокращения прямолинейных участков до и после СУ суммируют арифметически. Результат суммирования не должен превышать 1 % для действующего узла и 0,5 % для вновь создаваемого ИК (п. 7.2.4 ГОСТ). Это требование необходимо учитывать при действиях, рекомендованных п. 3.1 и 3.2 данного приложения.

Приложение 13

Последовательность составления комплекта

технической

документации и выполнения поверки измерительных комплексов