Российское открытое акционерное общество

энергетики и электрификации

«ЕЭС России»

|

|

СТАНДАРТ |

СТО |

ТЕХНИЧЕСКИЕ СИСТЕМЫ ГИДРОЭЛЕКТРОСТАНЦИЙ.

УСЛОВИЯ СОЗДАНИЯ.

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2008-07-30

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения Стандарта организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте:

1 .РАЗРАБОТАН НП «Гидроэнергетика России», ОАО «Ленгидропроект ГидроОГК»

2.ВНЕСЕН НП «Гидроэнергетика России»

3. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО РАО «ЕЭС России» от 30.06.2008 № 319

4.ВВОДИТСЯ ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Стандарт организации ОАО РАО «ЕЭС РОССИИ» «Технические системы гидроэлектростанций. Условия создания. Нормы и требования» (далее - Стандарт) разработан в соответствии с требованиями Федерального закона № 184-ФЗ «О техническом регулировании».

Стандарт является корпоративным нормативным техническим документом и предназначен для реализации современных требований технического регулирования в процессе проектирования, изготовления, монтажа и приемки в эксплуатацию вспомогательных технических систем гидроагрегатов для гидроэлектростанций при новом строительстве и реконструкции с целью создания надежного и конкурентоспособного оборудования, соответствующего высокому уровню безопасности при эксплуатации.

Стандарт входит в группу Стандартов «Гидроэлектростанции».

Стандарт должен быть пересмотрен в случаях ввода в действие новых технических регламентов и национальных стандартов, содержащих требования, неучтенные в проекте Стандарта, а также при необходимости введения новых требований и рекомендаций, обусловленных развитием новой техники.

СТАНДАРТ ОРГАНИЗАЦИИ

ОАО РАО

«ЕЭС РОССИИ»

ТЕХНИЧЕСКИЕ СИСТЕМЫ ГИДРОЭЛЕКТРОСТАНЦИЙ.

УСЛОВИЯ СОЗДАНИЯ. НОРМЫ И ТРЕБОВАНИЯ

Дата введения 2008-07-30

1 Область применения

1.1 Настоящий Стандарт устанавливает требования и нормы к созданию технических систем и регулирует вопросы реализации технических требований к технологическому оборудованию этих систем, необходимому для надежной и безопасной эксплуатации гидроэлектростанций и исполнения задаваемых режимов при выдаче электроэнергии и мощности и оказании услуг системного характера.

1.2 Стандарт распространяется на следующие технические системы - системы (хозяйства) вспомогательного оборудования, предназначенные для обеспечения нормального функционирования основного технологического оборудования:

- техническое водоснабжение;

- откачка воды из проточной части гидромашин и дренажных колодцев;

- масляное хозяйство;

- пневматическое хозяйство.

1.3 Стандарт распространяется на технические системы всех видов гидроэлектростанций и устанавливает следующие нормы и требования при создании систем:

- определение типа технических систем;

- выбор параметров вспомогательного оборудования технических систем;

- выбор запорной и контрольно-измерительной аппаратуры;

- компоновка оборудования технических систем;

- определение строительной части здания гидроэлектростанции;

- условия проектирования, монтажа и эксплуатации технических систем;

- показатели надежности и безопасности, обеспечивающие работоспособность оборудования при его работе во всех эксплуатационных режимах.

1.4 Стандарт предназначен для использования организациями-заказчиками Холдинга РАО «ЕЭС России» при заключении договоров подряда с проектными, машиностроительными и иными подрядными организациями на проектные, конструкторские, монтажные работы, а также на поставку технических систем, включая средства и приборы контроля, запорную арматуру и другую продукцию.

1.5 Стандарт устанавливает общие требования и нормы в сфере своего применения. Стандарт не должен учитывать все возможные особенности применения его требований при создании систем для отдельных гидроэлектростанций. В развитие Стандарта каждый заказчик с учетом своих специфических условий и требований может в установленном порядке разработать и утвердить индивидуальный стандарт организации, учитывающий особенности создаваемого объекта и не противоречащий Стандарту и не снижающий уровень его требований и действующих правовых нормативных документов.

1.6 Нормы и требования Стандарта распространяются на гидроаккумулирующие электростанции (ГАЭС) и малые ГЭС при условии учета специфических для этих электростанций особенностей их эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие федеральные законы и государственные стандарты:

Федеральный закон РФ от 27.12.2002 г. № 184-ФЗ «О техническом регулировании».

Федеральный закон от 10.01.2002 г. № 7-ФЗ «Об охране окружающей среды».

Федеральный закон РФ от 03.06.2006 г. № 74-ФЗ «Водный кодекс Российской Федерации».

Федеральный закон РФ от 21.07.1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов».

ГОСТ Р 1.5-2004 Стандартизация в Российской Федерации. Стандарты национальные Российской Федерации. Правила построения, изложения, оформления и обозначения.

ГОСТ Р ИСО 9001-2001 Системы менеджмента качества. Требования.

ГОСТ 18698-79* Рукава резиновые напорные с текстильным каркасом. Технические условия.

ГОСТ 12.2.049-80* ССБТ. Оборудование производственное. Общие эргономические требования.

ГОСТ 12.2.007.0-75* ССБТ. Изделия электротехнические. Общие требования безопасности.

ГОСТ 23170-78* Е Упаковка для изделий машиностроения. Общие требования.

ГОСТ 9.014-78* (СТ СЭВ 992-78) ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования.

ГОСТ 10198-91 Ящики дощатые для грузов массой св. 500 до 20000 кг. Общие технические условия.

ГОСТ 14192-96* (СТ СЭВ 257-80, СТ СЭВ 258-81) Маркировка грузов.

ГОСТ 15150-69* (СТ СЭВ 458-77, СТ СЭВ 460-77, СТ СЭВ 991-78, СТ СЭВ 6136-87) Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки.

ГОСТ Р 50460-92* Знак соответствия при обязательной сертификации. Форма, размеры и технические требования.

ГОСТ 2517-85* Нефть и нефтепродукты. Методы отбора проб.

При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 бьеф: Часть водотока или водоема, примыкающая к водоприемному сооружению (верхний бьеф) или водовыпускному сооружению (нижний бьеф).

3.2 высота всасывания насоса: Разность отметки установки насоса и отметки нижнего бьефа.

3.3 галерея: Помещение в теле плотины или подводной части здания ГЭС или ГАЭС для отвода воды, собираемой дренажом основания и тела плотины, для наблюдения за состоянием внутренних частей плотины и за фильтрацией воды, для служебного сообщения между берегами и для других целей.

3.4 галерея водоприемная: Галерея в подводной части здания ГЭС или ГАЭС предназначенная для слива воды из проточной части гидромашин и донных водоводов в период проведения в них ремонтных работ.

3.5 галерея сухая: Галерея в подводной части здания ГЭС или ГАЭС, которая поддерживается в осушенном состоянии.

3.6 геометрическая высота всасывания насоса: Разность отметок оси колеса насоса и свободного уровня поверхности воды в резервуаре или источнике, из которых жидкость забирается насосом.

3.7 давление абсолютное: Давление в системе, учитывающее также величину барометрического атмосферного давления.

3.8 давление избыточное (манометрическое): Давление в системе, превышающее барометрическое атмосферное давление, в практических расчетах принимаемое за 0,1 МПа (1 кг/см2).

3.9 давление испытательное (пробное): Давление, при котором испытываются оборудование, система трубопроводов и другие устройства, работающие под давлением.

3.10 давление рабочее: Максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса.

3.11 допускаемый кавитационный запас: Запас механической энергии в потоке над давлением насыщенного пара.

3.12 здание ГЭС: Сооружение, подземная выработка или помещение в плотине, в котором устанавливается гидросиловое, электротехническое и вспомогательное оборудование ГЭС.

3.13 индустриальное масло: Масло, применяемое для смазки подшипников скольжения электродвигателей, насосов, мостовых кранов и т.п.

3.14 колодец водоприемный: Емкость, сообщающаяся с проточной частью гидромашины и донными водоводами посредством трубопроводов с запорным органом или водоприемной потерной, в которую выведены всасывающие патрубки насосов системы откачки.

3.15 колодец дренажный: Емкость для сбора фильтрационных вод.

3.16 компрессор: Машина, предназначенная для сжатия и подачи воздуха или другого газа под давлением выше атмосферного.

3.17 компрессорное оборудование: Комплекс компрессорных установок и электрооборудования для их обслуживания.

3.18 компрессорная станция: Стационарная установка для получения сжатого воздуха или газа, включающая компрессорные установки, блоки осушки воздуха, воздухосборники, воздухопроводы между ними и трубопроводы подачи охлаждающей воды.

3.19 компрессорная установка: Агрегат, состоящий из компрессора, приводного двигателя, воздухопроводов, вспомогательного оборудования, аппаратуры контроля, сигнализации и автоматического управления.

3.20 коэффициент полезного действия: Коэффициент, учитывающий все виды потерь, связанные с преобразованием механической энергии двигателя в энергию движущейся жидкости и определяет экономическую целесообразность эксплуатации насоса при изменении остальных его рабочих параметров.

3.21 ликвидация отходов: Деятельность, связанная с комплексом документированных организационно-технологических процедур по утилизации обезвреженных отходов и сбросов, для получения вторичного сырья, полезной продукции и/или уничтожения и захоронения, неиспользуемых в настоящее время опасных и других отходов.

3.22 масло изоляционное: Масло, применяемое для заливки в трансформаторы, масляные выключатели и другое высоковольтное оборудование.

3.23 масло компрессорное: Масло, применяемое для смазки воздушных компрессоров высокого и низкого давлений.

3.24 масло турбинное: Масло, применяемое для заливки системы регулирования гидротурбин, а также для смазки подпятников и подшипников гидрогенераторов и гидротурбин.

3.25 масло свежее сырое: турбинное или изоляционное масло, поступающее от завода-изготовителя, отвечающее нормам на свежее масло.

3.26 масло свежее очищенное: свежее турбинное масло, отвечающее нормам на свежее очищенное масло после обработки в масляном хозяйстве, находящееся в резервуаре, а также в оборудовании до момента введения в работу.

3.27 масло свежее сухое: Свежее изоляционное масло, отвечающее нормам на свежее сухое масло после обработки в масляном хозяйстве, находящееся в резервуаре, а также в оборудовании до момента введения в работу.

3.28 масло эксплуатационное: турбинное или изоляционное масло, находящееся в работающем оборудовании или слитое из оборудования, отвечающее нормам на эксплуатационное масло.

3.29 масло отработанное: Масло, хотя бы по одному показателю не соответствующее эксплуатационным нормам, не поддающееся восстановлению средствами масляного хозяйства и подлежащее сдаче на нефтебазы.

3.30 масляное хозяйство станционное: масляное хозяйство, предназначенное для обслуживания только объекта базирования.

3.31 масляное хозяйство централизованное: масляное хозяйство, предназначенное для обслуживания кроме объекта базирования так же других подведомственных объектов, например других ГЭС каскада.

3.32 масляное хозяйство филиальное: масляное хозяйство, предназначенное для обслуживания объекта своего базирования с использованием служб, оборудования, средств и персонала централизованного масляного хозяйства.

3.33 напор: Давление воды, выражаемое высотой водяного столба в метрах над рассматриваемым уровнем. Напор: разность удельных энергий жидкости в сечениях после и до насоса. Напор, создаваемый насосом, определяет предельную высоту подъема или дальность перекачки жидкости.

3.34 напор насоса максимальный: Наибольший напор насоса, при котором разрешается эксплуатация и обеспечивается длительная надежная работа насоса.

3.35 напор насоса минимальный: Наименьший напор насоса, при котором разрешается эксплуатация и обеспечивается длительная надежная работа насоса.

3.36 напор насоса расчетный: Напор насоса в расчетной точке - в точке пересечения характеристик насоса и гидравлической системы.

3.37 насос: Гидравлическая машина, предназначенная для перекачивания жидкостей.

3.38 нормальный подпорный уровень (НПУ): Наивысший подпорный уровень, который может поддерживаться в нормальных условиях эксплуатации.

3.39 паспорт опасности отходов: Информационно-нормативный машинно-ориентированный документ, содержащий сведения о составе отходов, виде или видах (в том числе классе) их опасности, возможные технологии безопасного и ресурсосберегающего обращения с отходами.

3.40 пневматическое хозяйство объекта: Комплекс оборудования и воздухопроводов, вырабатывающего, хранящего, распределяющего и потребляющего сжатый воздух на ГЭС, ГАЭС, ОРУ.

3.41 подача насоса: Объем жидкости, подаваемой насосом в напорный трубопровод в единицу времени.

3.42 помещение компрессорного оборудования (компрессорное помещение): Специально выделенное помещение в составе основных сооружений ГЭС или отдельном стоящем здании, в котором находится компрессорная станция и которое оснащено соответствующими грузоподъемными механизмами.

3.43 проточная часть гидротурбинного тракта: Совокупность каналов (напорный водовод, спиральная камера, камера рабочего колеса и отсасывающая труба), по которым протекает вода, совершая рабочий процесс.

3.44 расход воды: Объем воды, протекающий через живое сечение в единицу времени.

3.45 снятие с эксплуатации изделия: Событие, фиксирующее невозможность или нецелесообразность дальнейшего использования по назначению и ремонта изделия, документально оформленное в установленном порядке.

3.46 технический контроль: Осмотры, измерения и обследования, осуществляемые на регулярной основе с целью оценки технического состояния и безопасности эксплуатации гидротехнических сооружений.

3.47 техническое обслуживание: Комплекс операций или операция по поддержанию работоспособности или исправности изделия (технического устройства) при использовании по назначению, ожидании, хранении и транспортировании.

3.48 техническая характеристика: Величина, отражающая функциональные, геометрические, деформационные, прочностные и др. свойства конструкции и/или материалов.

3.49 эжектор: Водоструйный насос, работающий по принципу смешения потока перекачиваемой жидкости со струей жидкости, обладающей большим запасом кинетической энергии.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения:

Vв - вместимость воздухосборника;

Т - время полного удаления воды из проточной части гидромашины, час;

Нвс - высота всасывания насоса, м;

Нг - геометрический напор, м;

Dв - диаметр турбинного вала, мм;

D1 - диаметр рабочего колеса турбины, м;

рк - давление в камере рабочего колеса в конце отжатия, МПа;

ра - давление атмосферное, МПа;

σдоп - допускаемое напряжение на растяжение в зависимости от температуры воды, кгс/см2;

Δh - допускаемый кавитационный запас, м;

ns - коэффициент быстроходности;

x - коэффициент местных сопротивлений в арматуре и фасонных частях трубопровода;

φ - коэффициент прочности шва;

x1 - коэффициент сопротивления по длине трубопровода;

ηг - КПД генератора;

ηэд - КПД электродвигателя;

Nк - мощность компрессора, кВт;

Nэд - мощность электродвигателя, кВт;

Dн - наружный диаметр трубы, мм;

Рн - номинальная мощность генератора, кВт;

n - номинальная частота вращения генератора, об/мин;

Vп - объем воздуха, унесенный в процессе отжатия, м3;

Vк - объем сжатого воздуха в камере рабочего колеса, м3;

Δрр - перепад давления, используемый в воздухосборниках в процессе отжатия, МПа;

hw - потери напора в трубопроводе, м;

Qк - производительность компрессора, м3/мин;

Qп - расход вода на турбинный подшипник, л/сек;

Qв - расход воды на охлаждение воздухоохладителей генератора, м3/час;

Qм - расход воды на охлаждение подпятника, м3/час;

Gос - расчетная нагрузка на подпятник, т;

р - расчетное давление в трубопроводе, кгс/см2;

q - расчетные протечки на 1 м длины уплотнений затвора, л/с;

V - скорость воды, м/с;

Qобщ. _ средняя производительность насосов, работающих на откачке начального объема воды в системе и протечек через уплотнения затворов, м3/ч;

Σhw - сумма потерь напора на трение и местные сопротивления во всасывающей и напорной линиях системы, м;

Vобщ. _ суммарный объем воды в напорном трубопроводе, спиральной камере и отсасывающей трубе подлежащий откачке, м3;

Δt - температурный перепад по охлаждающей воде, °С;

Q - тепловыделения компрессорной установки, ккал/час;

S - толщина стенки трубопровода, мм

В настоящем стандарте применены следующие сокращения:

АСУ ТП - автоматическая система управления технологическим процессом

ВБ - верхний бьеф

ГАЭС - гидроаккумулирующая электростанция

ГЭС - гидроэлектростанция

ЗИП - запасные части и приспособления

ЗРУ - закрытое распределительное устройство

КИА - контрольно-измерительная аппаратура

КПД - коэффициент полезного действия

МНУ - маслонапорная установка

НБ - нижний бьеф

ОРУ - открытое распределительное устройство

ПОР - проект организации работ

ППP - проект производства работ

РО - радиально-осевая турбина

СМХ - станционное масляное хозяйство

СК - синхронный компенсатор

СПДС - система проектной документации для строительства

ТВС - техническое водоснабжение

ТЗ - техническое задание

ТП - технологический процесс

ФМХ - филиальное масляное хозяйство

ЦМХ - централизованное масляное хозяйство

5 Техническое водоснабжение

5.1 Назначение и потребители технической воды

5.1.1 Система технического водоснабжения (ТВС) предназначена для подачи воды системам и механизмам агрегата для их охлаждения и смазки. Потребителями технической воды являются:

- воздухоохладители гидрогенераторов с воздушным охлаждением;

- маслоохладители подпятника и подшипников гидрогенераторов;

- маслоохладители подшипников гидротурбин с масляной смазкой;

- теплообменники гидрогенераторов с водяным охлаждением;

- теплообменники систем тиристорного возбуждения с водяным охлаждением;

- подшипники гидротурбин с водяной смазкой;

- уплотнение валов гидротурбин;

- лабиринтные уплотнения рабочих колес РО гидротурбин при работе в режиме синхронного компенсатора;

- маслоохладители трансформаторов;

- маслоохладители маслонапорных установок;

- теплообменники и узлы вспомогательного оборудования и другие технологические водопотребители (компрессоры, воздуходувки, насосы и т.п.).

5.1.2 Воздухоохладители предназначаются для охлаждения воздуха, циркулирующего в замкнутых системах охлаждения генератора. Действие воздухоохладителя основано на принципе теплопередачи между охлаждающей водой, протекающей по трубкам, и горячим воздухом, их обдувающим.

5.1.3 Маслоохладители предназначаются для охлаждения масла подпятника и подшипников и располагаются, как правило, непосредственно в их масляных ваннах, в зоне циркуляции масла. Число маслоохладителей и подача охлаждающей воды зависят от отводимых потерь на трение в подпятнике и подшипниках. Иногда выполняются выносные маслоохладители, которые соединяются с масляными ваннами трубопроводами.

5.1.4 Теплообменники гидрогенераторов устанавливаются вне генератора и связаны с охлаждаемыми частями (узлами) трубопроводами из нержавеющей стали и диэлектрическими шлангами для циркуляции теплоносителя - обессоленной воды. Число теплообменников определяется отводимыми потерями с учетом температуры охлаждающей воды.

5.1.5 Подшипники гидротурбин с обрезиненными вкладышами или с покрытием из металлопластмассовых материалов используют воду для смазки и охлаждения. В подшипниках с водяной смазкой не допускается даже кратковременное прекращение подачи воды, которое может привести к повреждению вкладышей.

5.1.6 Маслоохладители трансформаторов с водяной системой охлаждения - выносные, связанные с баком трансформатора трубопроводами для циркуляции трансформаторного масла. Давление технической воды в корпусе маслоохладителя должно быть всегда меньше давления масла, даже при отключенных циркуляционных масляных насосах во избежание попадания воды в масло при любых повреждениях. Число маслоохладителей и подача охлаждающей воды для них зависят от мощности трансформатора, температуры окружающего воздуха в районе установки и температуры охлаждающей воды.

5.1.7 К вспомогательному оборудованию ГЭС относятся компрессорные установки, маслонапорные установки, насосные установки и т.п.

Охлаждение масла маслонапорной установки осуществляется в теплообменнике. Вода в теплообменник подается от системы ТВС агрегата.

На охлаждение компрессоров, подшипников насосов и т.п. вода обычно подается от общестанционного трубопровода ТВС.

Компрессорные агрегаты имеют водяное охлаждение рубашек цилиндров, промежуточных и конечного холодильников, а в некоторых случаях и маслоохладителей.

5.1.8 Расходы охлаждающей воды, необходимые для гидроагрегата, задают заводы-изготовители генератора и турбины на основании теплового расчета. На предварительных стадиях проектирования ориентировочные расходы можно определить по аналогам или следующим формулам.

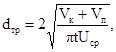

Расход воды на охлаждение воздухоохладителей генератора:

![]() (1)

(1)

Рн - номинальная мощность генератора, кВт;

ηг - КПД генератора;

Δt - температурный перепад охлаждающей воды на входе и выходе воздухоохладителя, рекомендуется принимать 5 °С при расчетной температуре на входе до 20°.

Расход воды на охлаждение подпятника генератора:

![]() (2)

(2)

А - коэффициент типа генератора, 5 для зонтичного генератора, 3,5 для подвесного;

Goc - расчетная нагрузка на подпятник, т;

n - номинальная частота вращения генератора, об/мин;

Δt - температурный перепад охлаждающей воды на входе и выходе маслоохладителей, рекомендуется принимать 1,5 - 2 °С.

Расход воды на подшипник турбины с водяной смазкой:

Qп = (0,7 ¸ 1,0) · Dв, л/с (3)

Dв - диаметр турбинного вала, м

5.2 Схемы технического водоснабжения

5.2.1 В зависимости от напора на ГЭС и ГАЭС применяются следующие системы технического водоснабжения технологического оборудования:

- самотечно-сифонная - при напорах, близких к 10 м, для охладительных устройств, расположенных выше уровня верхнего бьефа;

- самотечная - при напорах 10 - 60 м, с забором воды из верхнего бьефа;

- самотечная с ограничением давления воды у потребителя (с редуцированием давления) - при напорах выше 60 м с забором воды из верхнего бьефа;

- насосная - при напорах ниже 15 и выше 200 м, с забором воды из нижнего бьефа;

- эжекторная - при напорах 50 - 250 м, с забором воды из верхнего и нижнего бьефов;

Система технического водоснабжения ГАЭС выполняется, как правило, насосной с забором воды из нижнего бьефа.

5.2.2 Схема технического водоснабжения может быть:

- поагрегатная, когда питание потребителей агрегата выполняется независимое, от индивидуальных водозаборов;

- групповая, когда независимые централизованные системы выполняются для групп, состоящих из нескольких агрегатов;

- общестанционная, когда питание потребителей агрегата выполняется от магистрального трубопровода и общих водозаборных устройств.

5.2.3 Выбор способа и схемы технического водоснабжения для каждого конкретного объекта осуществляется на основании технико-экономического расчета и зависит от конкретных условий:

- общего расхода технической воды;

- количества гидроагрегатов;

- располагаемого напора;

- компоновки гидроагрегатов и здания ГЭС;

- режима работы гидроагрегатов и ГЭС;

- главной схемы электрических соединений.

5.3 Требования к системам ТВС

5.3.1 Система ТВС предназначается для обеспечения нормальной работы основного оборудования. Исходя из этого, системы ТВС выполняются с учетом требований высокой надежности при минимальных эксплуатационных затратах. Схемы ТВС должны обеспечивать изменение режимов работы при минимальном числе оперативных переключений, быть максимально автоматизированы и требовать минимум обслуживания.

5.3.2 При выборе оборудования расчетный расход технической воды принимается равным сумме расходов всех потребителей при работе всех агрегатов ГЭС и ГАЭС с полной нагрузкой при максимальной температуре воды в водохранилище на глубине водозаборов.

5.3.3 Наибольший эффект охлаждения достигается при наиболее низкой температуре воды, при этом поверхности теплообмена должны быть свободны от обрастаний и отложений.

5.3.4 Требования к качеству технической воды следующие:

- содержание взвешенных частиц, мг/л 100

- карбонатная жесткость, мг экв/кг 3,5

- содержание нефтепродуктов не более, мг/кг 5,0

- содержание железа не более, мг/кг 0,1

- суммарное содержание аммиака, сероводорода и нитритов, мг/кг 1,0

5.3.5 При пусковых напорах ГЭС (при самотечных или эжекторных системах) система рассчитывается на обеспечение потребителей водой по трубопроводам, выполненным по постоянной схеме с установкой временных насосов или эжекторов.

5.3.6 Агрегатное оборудование системы ТВС (теплообменники, фильтры тонкой очистки и т.п.) должно поставляться комплектно с основным оборудованием (турбиной, генератором, трансформатором). Объем комплектной поставки оговаривается в техническом задании на поставку оборудования.

5.3.7 Питание воздухоохладителей и маслоохладителей рекомендуется осуществлять от разных коллекторов для исключения влияния друг на друга. При самотечной системе ТВС питание коллекторов следует выполнять от разных водозаборов.

5.3.8 На сливных трубопроводах следует устанавливать регулирующую арматуру. Регулирование расхода частичным открытием задвижек не рекомендуется.

5.3.9 Для поддержания температурного режима генератора рекомендуется устанавливать регулирующую арматуру для автоматического регулирования расхода технической воды в зависимости от нагрузки гидроагрегата и температуры воды.

5.3.10 В случае непосредственного водяного охлаждения обмотки статора и ротора генератора система делится на два контура: внешний с подачей.

5.3.11 Питание подшипников гидротурбины с резиновыми вкладышами осуществляется водой с содержанием взвешенных частиц не более 0,1 г/л. Попадание в воду нефтепродуктов не допускается. Питание подшипника осуществляется от двух независимых источников питания.

5.3.12 Подача воды к воздухоохладителям вертикального гидрогенератора или двигатель генератора осуществляется по замкнутому трубопроводу кольцевой или граненой формы. Этот трубопровод устанавливается либо в бетонном фундаменте гидрогенератора ниже патрубков воздухоохладителя, либо открыто, с наружной стороны вентиляционного кожуха. От трубопровода делаются отводы, снабженные задвижками для отключения при ремонте одного воздухоохладителя без нарушения работы остальных. Слив нагретой в воздухоохладителях воды производится по аналогичному трубопроводу в нижний бьеф.

5.3.13 К остальным охладительным устройствам охлаждающая вода подается по отдельным параллельным трубопроводам, снабженным устройствами для отключения и регулирования расхода. Расположение сливных трубопроводов в целях уменьшения коррозии должно быть таким, чтобы охладительные устройства оставались заполненными водой даже при остановленном агрегате и отключенной подаче воды. Для этого рекомендуется располагать сливные трубопроводы выше теплообменных аппаратов или устраивать специальные петли («утки»). В верхней точке каждой петли или на высоко расположенном сливном трубопроводе в этом случае предусматривается вантуз для срыва вакуума в системе.

5.3.14 Для самотечно-сифонной системы технического водоснабжения, где вакуум в сливной ветви используется для повышения располагаемого напора, вместо устройства петель с вантузами предусматривается отключение циркуляции охлаждающей воды задвижками на сливных ветвях, без отключения при остановке агрегата самих водозаборов.

5.3.15 Сливные трубопроводы выводятся ниже минимального уровня нижнего бьефа, с учетом возможной глубины промерзания воды. Вывод этих трубопроводов в отводящий тракт гидротурбины не допускается, так как пульсирующее здесь давление может вызвать самопроизвольное изменение расхода охлаждающей воды. По этой же причине также не рекомендуется отводить в отсасывающую трубу воду в системе водоснабжения турбинного подшипника.

5.3.16 На водозаборах системы ТВС в верхнем бьефе, на водозаборах всасывающих трубопроводах насосов и на сливных трубопроводах в нижнем бьефе необходимо предусматривать фланцы для установки заглушек и скобы на бетонной стене около выхода этих трубопроводов для проведения водолазных работ.

5.3.17 На всех трубопроводах, соединенных непосредственно с верхним и нижним бьефами, независимо от рабочего давления первые задвижки в помещении должны быть стальными.

5.3.18 При наличии в воде дрейсены предусматриваются мероприятия по борьбе с ней. В качестве простых мероприятий по борьбе с дрейсеной скорость воды в трубопроводе принимается более 2,5 м/с, а также предусматривается возможность изменения направления потока воды в системе при ее промыве.

5.4 Гидравлический расчет системы ТВС

5.4.1 Система технического водоснабжения состоит из источника водоснабжения и распределительной сети к потребителям технической воды. Работа системы определяется характеристиками источника водоснабжения и сети. Для установившего режима работы системы должны быть выдержаны балансы подачи и напоров источника водоснабжения и сети.

5.4.2 Характеристика источников водоснабжения определяется для самотечной системы располагаемым давлением (напором), т.е. разностью уровней верхнего и нижнего бьефов ГЭС и ГАЭС и их колебаниями; для насосной и эжекторной систем - характеристиками насосов или эжекторов и колебаниями уровня в водоемах, из которых осуществляется водозабор.

5.4.3 Характеристика сети определяется зависимостью гидравлического сопротивления (потерь давления) от подачи воды, необходимой для работы каждого из потребителей. При данной подаче необходимое давление в системе определяется разностью значений удельной энергии в начале и в конце сети и потерями энергии на преодоление сопротивления по пути движения воды от поверхности водозабора до поверхности выброса отработанной воды.

Гидравлическое сопротивление определяется по формуле

где h - гидравлическое сопротивление, м;

x - безразмерный коэффициент сопротивления;

V - скорость воды, м/с;

g = 9,81 - ускорение свободного падения, м/с2.

5.4.4 Допустимую геометрическую высоту всасывания насоса при нормальных условиях, т.е. атмосферном давлении 0,1 МПа и температуре воды 20 °С, можно определить по формуле

Hвс = 10 - hп - Δ, (5)

где hп - суммарное гидравлическое сопротивление во всасывающей линии насоса при максимальной подаче, м;

Δhк - минимально допустимый кавитационный запас, м.

5.4.5 Потери напора на каждом из участков трубопровода определяются по формуле (4) с учетом коэффициентов сопротивления по длине и местных сопротивлений

x = xl + xм, (6)

где xl - коэффициент сопротивления по длине трубопровода, определяемый по формуле

![]() (7)

(7)

где λ - коэффициент гидравлического трения для труб, находящихся в эксплуатации равен 0,03 для труб диаметром до 100 мм; 0,025 для труб от 100 до 250 мм; 0,02 для труб от 250 до 600 мм;

l - длина трубы, м;

xк - коэффициент местных сопротивлений в арматуре и фасонных частях трубопровода.

Диаметр трубопровода определяется гидравлическим расчетом по формуле

![]() (8)

(8)

где Q - расход воды, м3/час

V - скорость воды, м/с.

Скорость воды в трубопроводах рекомендуется принимать от 1 до 8 м/с в зависимости от типа системы ТВС.

5.4.6 Для самотечно-сифонных систем технического водоснабжения необходимо проверять предельно допустимый вакуум в охладительных устройствах агрегата по формуле

hвак = Haт - hв.п - 10, (9)

где hвак - допустимый вакуум, м;

Нат - атмосферное давление на уровне машинного зала, м;

hв.п - давление водяных паров, насыщающих пространство при максимальной температуре охлаждающей воды, м.

Для уменьшения вакуума необходимо увеличить гидравлическое сопротивление сливной линии от охладителей путем установки дроссельной шайбы или регулирующего клапана.

5.5 Автоматизация системы ТВС

5.5.1 Автоматизация системы технического водоснабжения должна быть предусмотрена для каждого агрегата ГЭС и ГАЭС независимо от их мощности. Автоматизации подлежат следующие операции:

- включение рабочих насосов технического водоснабжения и/или открытие задвижек с дистанционным приводом на самотечных и эжекторных водозаборах при пуске агрегатов;

- включение резервных насосов или водозаборов при отказе основных устройств с одновременным включением сигнализации;

- отключение насосов и водозаборов при остановке агрегата;

- включение подачи воды к воздухоохладителям, маслоохладителям подпятника и подшипника генератора и к подшипнику турбины перед пуском агрегата;

- отключение подачи воды после остановки агрегата;

- включение подачи воды к теплообменникам внутрипроводникового жидкостного охлаждения активных частей электрической машины перед пуском агрегата;

- отключение подачи воды после остановки агрегата;

- включение подачи воды к теплообменникам выпрямителей системы возбуждения электрической машины перед включением возбуждения;

- отключение подачи воды после отключения возбуждения.

5.5.2 Автоматический контроль рекомендуется осуществлять за:

- расходом воды в маслоохладителях подпятника;

- расходом воды в маслоохладителях подшипников гидрогенератора гидротурбины;

- расходом воды в подшипнике гидротурбины;

- расходом воды в уплотнении гидротурбины;

- засорением фильтров.

Визуальный контроль рекомендуется осуществлять за:

- давлением на напорном и сливном трубопроводах;

- давлением до и после насосов;

- давлением до и после фильтров;

- давлением на водозаборе;

- наличием струи на сливных трубопроводах;

- температурой воды на входе и выходе теплообменников.

5.5.3 В системе охлаждения главных трансформаторов автоматизации подлежат процессы подачи воды к маслоохладителям после включения трансформатора в сеть с предварительным включением циркуляционных масло насосов и при температуре масла не ниже 15°С. Подача воды прекращается после отключения трансформатора от сети или снижения температуры масла до 15 °С. Таким образом предотвращается замерзание воды в маслоохладителях в зимнее время переохлажденным маслом.

5.5.4 Рекомендуется предусматривать установку расходомеров и манометров для испытания и наладки системы ТВС.

5.6 Оборудование системы ТВС

5.6.1 Водозаборы.

Водозаборы следует располагать в местах доступных для обслуживания в зависимости от типа системы ТВС:

- при самотечной системе: в напорных водоводах, в спиральной камере, в напорной стенке верхнего бьефа;

- при насосной системе: с нижнего бьефа в бычках за затворами отсасывающих труб, в напорной стенке верхнего или нижнего бьефов;

- при эжекторной системе: водозабор рабочей воды из верхнего бьефа, а эжектируемой воды из нижнего бьефа.

Водозаборы рекомендуется устанавливать в зонах, не подверженных закупорке шугой, льдом или мусором. В районах с суровым климатом необходимо предусматривать меры для обеспечения работоспособности водозаборов:

- располагать на глубине не промерзания;

- располагать с разных сторон станции;

- возможность промыва теплой водой.

Скорости на водозаборе рекомендуется применять от 0,2 до 1,2 м/с.

5.6.2 Насосное оборудование.

В системах технического водоснабжения ГЭС и ГАЭС применяют преимущественно центробежные горизонтальные одноступенчатые насосы: двустороннего входа типа Д, а для небольших расходов системы консольные насосы типа К.

Количество рабочих насосов рекомендуется применять:

- в поагрегатной и групповой схемах не более двух;

- в общестанционных схемах не более трех.

Установку резервных насосов предусматривать обязательно. Рекомендуется рассматривать в поагрегатных и групповых схемах установку одного или двух резервных насосов на всю ГЭС. При этом необходимо предусмотреть общестанционную магистраль, к которой подключают агрегатные системы через оперативную запорную арматуру.

Насосы рекомендуется устанавливать ниже минимального уровня воды у водозабора. При необходимости установки насосов выше уровня воды предусматривается автоматическое заполнение их водой при пуске следующими способами:

- установка на всасывающем трубопроводе приемного клапана и заполнение насоса из верхнего бьефа;

- установка вакуумного бака на всасывающем трубопроводе насоса;

- установка вакуум-насосов, эжекторов.

Конструкция всасывающего трубопровода и его компоновка выполняются исключающими возможность засасывания воздуха и образования воздушных мешков.

5.6.3 Эжекторы.

Эжекторы выполняются по индивидуальным проектам, как правило, на заводе-изготовителе гидротурбин. Эжекторы могут быть нерегулируемые и регулируемые.

Регулируемые эжекторы применяют на объектах, где требуется значительное изменение подачи при больших колебаниях напора ГЭС и значительных сезонных изменениях температуры охлаждающей воды. При этом среднеэксплуатационный КПД регулируемого эжектора выше, чем у нерегулируемого.

5.6.4 Фильтры.

Фильтры устанавливают в системе ТВС с целью очистки воды от механических примесей. Тонкость фильтрации определяется требованиями водопотребителя.

В зависимости от качества воды устанавливают фильтры с подвижным и неподвижным фильтрующим элементом, что позволяет соответственно вести промыв фильтра либо с отключением от системы, либо без отключения.

При одном рабочем фильтре требуется установка резервного фильтра. При количестве рабочих фильтров от двух и более рекомендуется резервные фильтры не устанавливать.

5.6.5 Теплообменные аппараты.

Компоновка систем питания теплообменных аппаратов должна обеспечивать полное и постоянное заполнение водой теплообменников во всех режимах работы, включая длительную остановку системы.

При питании маслоохладителей трансформаторов рекомендуется выполнять условие: давление масла больше давления воды на 0,5 - 1,0 кгс/см2. Ограничение давления технической воды, при необходимости, выполняется установкой регуляторов давления.

Материал трубок теплообменных аппаратов выбирается в соответствии с химическим составом воды.

Рекомендуется предусматривать возможность обратного промыва теплообменных аппаратов и распределительных коллекторов.

5.6.6 Трубопроводная арматура.

В системе ТВС устанавливают следующую арматуру:

- ремонтную запорную арматуру для отсоединения системы и оборудования от источника питания;

- обратные клапаны для предотвращения обратного тока воды через оборудование (насосы, эжекторы) при его остановке;

- оперативную запорную арматуру (автоматическую, ручную) для управления режимом работы ТВС;

- регулирующую арматуру (автоматическую, ручную) для регулировки расхода в системе ТВС.

Запорную и регулирующую арматуру рекомендуется применять общепромышленного изготовления. Арматуру, участвующую в процессе автоматизации работы гидроагрегатов и общестанционного оборудования, а также арматуру диаметром 300 мм и более необходимо снабжать электроприводами. Арматура, отсекающая систему непосредственно от бьефов, должна быть стальная, независимо от действующего напора. Арматура устанавливается в местах, позволяющих производить ее обслуживание.

Арматура установленная на трубопроводах должна использоваться строго в соответствии с ее функциональным назначением.

5.6.7 Трубопроводы.

В качестве трубопроводов применяют металлические сварные и бесшовные трубы. Для трубопроводов высокого давления свыше 1,6 МПа должны применяться стальные бесшовные трубы. Фасонные части (колена, тройники, переходы и т.п.) должны применяться промышленного изготовления.

Для контура охлаждения статора генератора дистиллированной водой используются нержавеющие трубы и фасонные части. По специальным требованиям заказчиков могут применяться нержавеющие или оцинкованные трубы.

Разводку трубопроводов и расположение монтажных стыков выполнять так, чтобы была возможность замены труб после выхода их из строя.

Толщина стенок трубопроводов должна определяться на основании апробированных методик расчета.

Трубопроводы, прокладываемые в бетоне, сообщающиеся с бьефом, устанавливаются с учетом глубины промерзания.

При необходимости следует предусмотреть теплоизоляцию трубопроводов, проложенных в помещениях здания ГЭС, от их запотевания.

Компенсацию температурных деформаций трубопроводов рекомендуется осуществлять методом самокомпенсации. При невозможности компенсировать тепловую деформацию трубопровода методом самокомпенсации рекомендуется установка П-образных, линзовых (осевых и радиальных) компенсаторов.

5.7 Компоновка

5.7.1 Оборудование системы ТВС размещается в зависимости от принятой схемы водоснабжения:

- при насосной или эжекторной схемах насосы (эжекторы) располагаются со стороны нижнего бьефа, за пределами пролета машинного зала, на отметке турбинного помещения или ниже;

- при самотечной схеме технического водоснабжения фильтры и регуляторы давления, если в них есть необходимость, располагаются на генераторной или турбинной отметке;

- при применении агрегатной (групповой) схемы технического водоснабжения оборудование располагается в пределах агрегатного блока (группы агрегатов);

- при применении централизованной схемы технического водоснабжения оборудование располагается в блоке монтажной площадки;

- при применении эжекторной схемы технического водоснабжения эжекторы располагаются в специальных изолированных помещениях с целью снижения уровня шума.

5.7.2 На ГЭС с гидрогенераторами, имеющими непосредственное водяное охлаждение обмоток, предусматривается помещение для размещения общестанционной установки приготовления и хранения обессоленной воды необходимого качества.

6 Откачка воды из проточной части гидромашины и дренажных колодцев

6.1 Назначение

6.1.1 Откачивающие устройства предназначены для удаления воды из спиральных камер и отсасывающих труб турбин, турбинных водоводов, туннелей, водосливных камер и водосбросов.

6.1.2 Объем воды, подлежащей откачке, складывается из объема воды, находящейся в указанных элементах после установки ремонтных затворов, а также из объема воды, просачивающейся через уплотнения затворов и закрытые задвижки оставшихся в работе агрегатов.

6.1.3 Удаление воды производится при осмотрах и ремонтах проточной части гидроагрегата, а также подводных железобетонных и металлических конструкций.

6.1.4 Система откачки включает:

- сливные трубопроводы с водозаборными устройствами и запорной арматурой;

- водоприемные емкости с аэрационными трубами;

- насосные установки с всасывающими и напорными трубопроводами, приемной и запорной арматурой;

- систему ручного и автоматического управления, а также контроля.

6.2 Схемы откачки воды

6.2.1 Выбор схемы откачки воды зависит от компоновки строительной части здания ГЭС и определяется технико-экономическим сопоставлением вариантов насосных установок и в первую очередь надежностью работы системы осушения и исключением затопления насосной.

6.2.2 Насосные установки могут быть:

- стационарными;

- переносными;

- с горизонтальными насосами;

- с вертикальными насосами;

- с погружными насосами.

Эжекторные установки в системе откачки применяются как вспомогательные устройства к насосам в качестве аварийных откачивающих устройств.

6.2.3 Схемы с горизонтальными насосами применяют, когда по условиям компоновки могут быть выделены помещения достаточных размеров на отметках обеспечивающих допустимую высоту всасывания насосов. Недостатком является необходимость размещения насосов в помещениях ниже уровня нижнего бьефа, что создает опасность их затопления.

6.2.4 Схемы с вертикальными насосами применяют при откачке больших объемов воды и отсутствии помещений достаточных размеров на уровне дна отсасывающих труб. Электродвигатели насосов выносят на незатопляемую отметку.

6.2.5 Схемы с погружными насосами применяют для ГЭС, где по условиям компоновки возможна организация помещений насосной на отметках ниже уровня нижнего бьефа и нет возможности вынести электродвигатели артезианских насосов на незатопляемую отметку.

6.2.6 Рекомендуется рассматривать два вида схем опорожнения проточной части гидромашин и турбинных водоводов:

- с водоприемной галереей и колодцем;

- с водоприемным колодцем и закладными трубопроводами.

6.2.7 Преимуществом схем с водоприемной галереей является сокращение времени откачки воды из проточной части гидромашины за счет резкого снижения уровня воды в отсасывающей трубе и лучшего прижатия затвора отсасывающей трубы.

6.2.8 На ГЭС, где турбины установлены выше уровня нижнего бьефа, рекомендуется предусматривать возможность откачки спиральных камер без опорожнения отсасывающих труб гидромашин.

6.2.9 При установке непосредственно перед турбиной затвора предусматривается слив воды, оставшейся в турбинном водоводе, при закрытом турбинном затворе в водоприемную галерею или колодец.

6.2.10 Рекомендуется предусматривать устройства по контролю за уровнем воды в проточной части гидромашины при ее откачке и заполнении, а также сигнализацию о сливе и заполнении водой до уровня нижнего бьефа.

6.2.11 При размещении насосных станций откачки дренажных вод рассматриваются следующие типы схем:

- централизованная;

- блочная;

- групповая;

- индивидуальная.

Выбор той или иной схемы определяется технико-экономическим сопоставлением вариантов в зависимости от конкретных условий компоновки ГЭС или ГАЭС.

6.3 Требования к системе опорожнения проточной части гидромашин

6.3.1 Водоприемная галерея должна проектироваться проходной. Объем водоприемной галереи должен быть не менее объема необходимого для создания перепада давлений 1,5 - 2,0 м на затворе отсасывающей трубы для обеспечения прилегания уплотнений затвора к закладным частям паза. Высота и ширина галереи определяются конфигурацией подводной части здания конкретной ГЭС и ГАЭС.

6.3.2 Вход в водоприемную галерею предусматривается через герметические лазы или двери, рассчитанные на давление нижнего бьефа.

6.3.3 В водоприемный колодец, не связанный с водоприемной галереей, из помещения насосной предусматривается люк размером 1,0´1,0 м или круглый диаметром 0,8 м, исходя из условий попадания человека в водоприемный колодец и доставки через него наибольшей аппаратуры, располагаемой в колодце. При этом в случае расположения отметки насосной ниже возможного уровня нижнего бьефа люк выполняется герметическим, рассчитанным на давление нижнего бьефа.

6.3.4 Водоприемная галерея и водоприемный колодец, донные водоводы и диффузоры отсасывающих труб гидроагрегатов в верхних своих точках снабжаются аэрационными трубопроводами, которые выводятся выше уровня нижнего бьефа.

6.3.5 Устройства опорожнения должны полностью удалять воду из проточной части гидромашин и донных водоводов, что определяет расположение водозаборов в наинизших точках.

6.3.6 Опорожнение проточной части гидромашин и донных водоводов осуществляется самотеком через водозаборные устройства, снабженные съемными сороудерживающими решетками.

6.3.7 Опорожнение отсасывающей трубы осуществляется в водоприемную галерею или водоприемный колодец при помощи тарельчатого клапана с гидроприводом, входящего в комплектную поставку завода-изготовителя гидромашины. Диаметр сливного трубопровода определяется расчетом, исходя из объема спиральной камеры и времени опорожнения, а также выпускаемыми заводами типоразмерами сливных клапанов: Ду 250, 400, 500 и 600.

6.3.8 Опорожнение спиральной камеры осуществляется в отсасывающую трубу или непосредственно в водоприемный колодец при помощи тарельчатого клапана с гидроприводом, входящего в комплектную поставку завода - изготовителя гидромашины, или через стальную задвижку с электроприводом.

6.3.9 Опорожнение донного водовода осуществляется в водоприемную галерею или водоприемный колодец через стальную задвижку с электроприводом или с ручным приводом с конической передачей.

6.3.10 Задвижки на трубопроводах, расположенные первыми от бьефов, выполняются стальными.

6.3.11 Водозаборные устройства, снабженные съемными сороудерживающими решетками следует располагать в боковых стенках бетонных отсасывающих труб, спиральных камер или донных водоводов.

6.3.12 Водозаборные устройства металлических спиральных камер и напорных водоводов рекомендуется выполнять из двух точек: с нижней и боковой поверхности под углом 30 - 45° к вертикальной оси с последующим объединением в общий сливной трубопровод. При этом нижний водозабор закрывается съемной пробкой с целью исключения засорения сливного трубопровода. Полное осушение, при необходимости, осуществляется выемом пробки.

6.3.13 Тарельчатые клапаны располагаются в боковых приямках водозаборных устройств.

6.3.14 Трубопроводы опорожнения должны быть стальными и расположены с уклоном в сторону слива воды.

6.3.15 Закладные трубопроводы должны иметь минимальное число изгибов.

6.3.16 Насосные станции откачки воды из проточной части гидромашины должны иметь не менее двух откачивающих устройств.

6.3.17 Откачка воды из водоприемных емкостей производится стационарно установленными центробежными насосами с горизонтальным или вертикальным валом.

6.3.18 Насосная станция может использоваться также для откачки аварийно-затапливаемых помещений (дренажных и инспекционных галерей и т.д.), для откачки вспомогательных сооружений гидроузла (доков, рыбоходов и т.п.). Все задвижки, предназначенные для этой цели, размещаются в помещении насосной откачки.

6.3.19 При компоновке насосной станции откачки учитывается готовность ее к работе к пуску первого агрегата и затоплению котлована ГЭС (ГАЭС) со стороны Н.Б.

6.3.20 В случае многоагрегатной ГЭС или ГАЭС (с количеством агрегатов 10 и более) и с проведением монтажных работ с двух берегов целесообразно устройство двух береговых насосных станций откачки.

6.3.21 Возможное затопление насосной станции откачки, в случае расположения ее ниже уровня нижнего бьефа, не должно приводить к затоплению других помещений. С этой целью насосная станция откачки должна быть изолирована от других помещений водонепроницаемыми стенами и герметичными дверями, рассчитанными на давление нижнего бьефа. В этом случае помещение насосной должно иметь изолированный выход на незатопляемую отметку.

6.3.22 В тех случаях, когда центробежные насосы установлены выше уровня воды в водоприемном колодце предусматривается один из следующих способов заливки насоса:

- из напорного трубопровода при наличии обводной трубы, соединяющей напорный трубопровод с корпусом насоса, и приемного клапана на всасывающем трубопроводе;

- с помощью эжектора, создающего вакуум в корпусе насоса и его всасывающей линии. Эжектор присоединяется к самой верхней точке корпуса насоса;

- с помощью вакуум-насоса, где разряжение, необходимое для заполнения водой насоса и всасывающей линии, создается вакуум-насосом, присоединенным к корпусу основного насоса;

- с помощью специального герметического бака, установленного на всасывающем патрубке горизонтального центробежного насоса, рекомендуется производить на насосах имеющих подачу до 300 м3/ч.

6.4 Требования к системе откачки дренажных вод

6.4.1 Для осушения помещений зданий ГЭС и ГАЭС от поступающей в них фильтрационной воды устанавливается самотечная дренажная сеть в виде канавок и перепускных отверстий в перегородках. Дренажные воды отводятся в дренажный колодец, откуда откачиваются дренажными насосами в нижний бьеф.

6.4.2 Рабочий объем дренажного колодца рассчитывается на постоянный приток воды в пределах от минимального до максимального уровня в колодце за время не менее 20 мин.

6.4.3 Периодичность включения насоса рекомендуется принимать не более 3 раз в час. Длительность работы насоса принимается не менее 6 мин.

6.4.4 Не допускается отводить дренажные воды непосредственно в водоприемный колодец системы опорожнения проточной части гидромашин.

6.4.5 На случай появления аварийной приточности в дренажный колодец рекомендуется предусмотреть возможность использования основных откачивающих устройств путем устройства переливной трубы с установкой на ней обратного клапана и стальной задвижки, но в закрытом положении до появления аварийной приточности.

6.4.6 Насосные установки откачки дренажных вод должны обеспечивать автоматическую их откачку. Устанавливаются не менее двух насосов (один рабочий, другой резервный).

6.4.7 В качестве откачивающих устройств дренажных вод рекомендуется применение горизонтальных центробежных насосов типа К или типа Д, центробежных скважинных насосов типа ЭЦВ, погружных насосов, центробежных артезианских насосов типа А и эжекторов. При этом устанавливаются однотипные насосы.

6.4.8 Применение эжекторов для целей откачки дренажных вод позволяет вести откачку по фактической приточности воды без использования автоматических устройств. Эжекторы устанавливаются непосредственно в приямке откачиваемой емкости. Эжектор аварийной откачки может устанавливаться стационарно в дренажном колодце, но с дистанционным приводом управления задвижкой на трубопроводе подачи рабочей воды к эжектору, с незатопляемой отметки.

6.5 Выбор насосных станций

6.5.1 В помещении насосной откачки устанавливается не менее двух насосов (эжекторов); резерв на период откачки основных объемов воды не предусматривается.

6.5.2 Суммарная производительность откачивающих устройств рассчитывается на откачку воды из проточной части гидроагрегата за время не более 6 ч, а производительность одного из этих устройств должна обеспечивать откачку воды, фильтрующей через уплотнения ремонтных затворов, после опорожнения проточной части. При откачке воды из напорных водоводов и водосбросов время осушения должно быть не более 12 ч.

6.5.3 Расчетную величину фильтрации через уплотнения ремонтных затворов рекомендуется принимать 1 л/с на 1 метр периметра уплотнения.

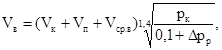

6.5.4 Общая производительность насосов откачки воды из проточной части гидромашин и трубопроводов определяется по формуле:

![]() где (10)

где (10)

Qобщ - средняя производительность насосов, работающих на откачке начального объема воды в системе и протечек через уплотнения затворов, м3/ч;

Vобщ - суммарный объем воды в напорном трубопроводе, спиральной камере и отсасывающей трубе подлежащий откачке, м3;

Т - время полного удаления воды из проточной части гидромашины, час;

L1 и L2 - длины уплотнения затворов со стороны верхнего и нижнего бьефов, м;

q1 и q2 - расчетные величины протечек на 1 м длины уплотнений, м3/ч

6.5.5 Необходимый напор насосов откачки проточной части гидромашины, выраженный в метрах водяного столба, определяется по формуле:

![]() (11)

(11)

Нг - геометрический напор, т.е. разность отметок уровней воды в водосливной емкости откуда ведется откачка и в нижнем бьефе куда сбрасывается вода, м;

Σhw - сумма потерь напора на трение и местные сопротивления во всасывающей и напорной линиях системы.

6.5.6 Потери напора на каждом из участков трубопровода определяются по формулам (4) и (6).

6.5.7 Количество дренажных насосов (эжекторов) должно быть не менее двух - рабочий и резервный.

6.5.8 Производительность дренажного насоса определяется по предполагаемой максимальной часовой приточности фильтраций через бетон, исходя из оптимального режима работы электродвигателя. Периодичность включения насоса рекомендуется принимать не более 3 раз в час, длительность работы насоса - не менее 6 мин.

6.5.9 Напор дренажных насосов определяется, исходя из отметки максимального эксплуатационного уровня нижнего бьефа, куда выбрасывается вода, с учетом потерь напора во всасывающей и напорной линиях.

6.6 Автоматизация насосных станций

6.6.1 В качестве технологического параметра, используемого для управления работой насосов, принимают уровень воды в водосливных емкостях.

Предусматривают следующие уровни воды в водосливных емкостях:

- включение рабочего насоса;

- включение резервного насоса;

- отключение насосов;

- достижение или превышение аварийного уровня.

6.6.2 В дренажной насосной должны контролироваться следующие уровни:

- минимальный и максимальный в дренажном колодце;

- затопление помещения - уровень выше пола насосной.

6.6.3 Контроль указанных уровней производится с помощью измерительной аппаратуры - датчиков и реле уровня, у которых чувствительный измерительный элемент воспринимает изменения уровня.

Методами контроля уровней являются:

- поплавковый;

- буйковый;

- емкостной;

- акустический;

- пневмогидравлический (манометрический);

- лазерный.

6.6.4 Основными задачами системы автоматики насосных установок являются:

- прием и передача управляющей команды на пуск и остановку насосных агрегатов;

- включение одного или нескольких насосных агрегатов в установленной последовательности;

- создание и поддержание необходимого вакуума во всасывающем трубопроводе и корпусе насоса перед его пуском;

- открытие и закрытие задвижек на трубопроводах в заданные моменты;

- контроль за установленным режимом работы при пуске, работе и остановке;

- отключение насоса при нарушении установленного режима;

- передача параметров режима работы насоса на щит управления ГЭС или ГАЭС;

- сигнализация на месте и на щите управления ГЭС обо всех неисправностях и нарушениях режима нормальной работы.

6.6.5 Комплексная система автоматизированного управления насосных установок должна состоять из следующих частей:

- автоматизация залива насоса;

- автоматизация задвижки на напорном трубопроводе;

- автоматизация электропривода насоса;

- автоматическое резервирование питания насосных установок в соответствии с [8];

- система общего автоматического взаимодействия, обеспечивающая последовательность действий оборудования и осуществляющая необходимые блокировки, а также защиту и сигнализацию насосных установок.

6.7 Оборудование систем откачки и дренажа

6.7.1 Насосное оборудование.

В системах откачки и дренажа применяются:

- центробежные насосы различного типа: горизонтальные двухстороннего входа типа Д и консольные типа К; вертикальные артезианские и скважинные; погружные типа «Flygt»;

- эжекторы.

6.7.2 Трубопроводная арматура.

В системах откачки и дренажа устанавливают следующую арматуру:

- ремонтную запорную арматуру для отсоединения системы и оборудования от бьефов;

- обратные клапаны для предотвращения обратного тока воды через оборудование (насосы, эжекторы) при его остановке;

- арматуру с приводами для дистанционного управления.

Трубопроводную арматуру рекомендуется применять общепромышленного изготовления. Арматура, отсекающая систему непосредственно от бьефов, должна быть стальная, независимо от действующего напора.

Задвижки диаметром Ду 250 и более должны снабжаться электроприводом с дублирующим ручным приводом или ручным приводом с конической передачей.

6.7.3 Трубопроводы.

Трубопроводы выполняются из металлических сварных и бесшовных труб. Фасонные части (колена, тройники, переходы и т.п.) должны применяться промышленного изготовления.

6.8 Компоновка систем откачки и дренажа

6.8.1 Система откачки воды из проточной части гидромашин, донных водосбросов размещается на нижних отметках здания гидроэлектростанции и состоит из водоприемной галереи, водоприемного колодца и насосной установки.

6.8.2 Водоприемная галерея выполняется круглого сечения диаметром не менее 1900 мм или прямоугольного сечения с арочным потолком, и прокладывается в фундаменте здания гидроэлектростанции под отсасывающими трубами гидромашин с уклоном в строну приемного колодца, над которым устанавливаются насосные установки.

6.8.3 Водоприемная галерея снабжается с двух сторон лазами при длине ее 50 - 100 м, при длине более 100 м лазы предусматриваются на каждые полные и неполные 100 м. Один лаз в водоприемную емкость предусматривается со стороны приемного колодца.

6.8.4 Герметичные лазы в водоприемную галерею и колодец, а так же перекрытие водоприемного колодца рассчитываются на давление, определяемое максимальным уровнем нижнего бьефа.

6.8.5 Водоприемные емкости и колодцы снабжаются аэрационными трубами.

6.8.6 Водоприемный колодец и насосная установка откачки располагается в блоках монтажной площадки или первого пускового агрегата.

6.8.7 Помещения системы откачки оборудуются стационарно установленными насосами или эжекторами и грузоподъемными средствами.

6.8.8 Насосы, кроме артезианских, устанавливаются ниже дна отсасывающей трубы турбины или донного водосброса. Там, где это невозможно выполнить по условиям строительной части, насосы устанавливаются в пределах допускаемой для них высоты всасывания и снабжаются заливочными байпасами или автоматическими вакуумными устройствами для их запуска.

6.8.9 В случае применения артезианских насосов их двигатели размещаются в помещении на незатопляемой отметке, т.е. выше максимального эксплуатационного уровня нижнего бьефа или в изолированных помещениях, имеющих изолированный выход на отметку выше уровня нижнего бьефа.

6.8.10 На электростанции предусматривается возможность использования насосных установок откачки для осушения аварийно затопленных помещений электростанции, а также возможность применения погружных насосов для осушения помещения насосной в случае ее аварийного затопления.

6.8.11 В помещениях насосных, а также помещениях лазов в отсасывающие трубы, спиральные камеры и донные водосбросы предусматриваются изолированные выходы на незатопляемую отметку, а также грузовая шахта, снабженная водосбросным отверстием выше максимального уровня нижнего бьефа. В случае невозможности по компоновочным условиям обеспечить изолированный выход из насосной, на входе в насосную предусматривается герметичная дверь.

6.8.12 Дренажные колодцы устанавливаются в помещениях, расположенных на нижней отметке здания электростанции для приема самотеком фильтрационных вод.

7 Масляное хозяйство

7.1. Назначение и классификация масляных хозяйств

7.1.1 Масляное хозяйство предназначено для обеспечения маслонаполненного оборудования электростанции комплексом операций, связанных с приемом, хранением, обработкой, распределением и сбором масел, а также консистентных смазок различных марок.

7.1.2 Масляное хозяйство электростанции проектируют с учетом общей организации масляного хозяйства в энергосистеме, каскаде или группе электростанций.

7.1.3 Масляное хозяйство ГЭС и ГАЭС предоставляет собою отдельный вспомогательный технологический комплекс, состоящий из сооружений, оборудования, резервуаров, системы трубопроводных коммуникаций и систем вспомогательного обеспечения, предназначенный для приема, хранения, обработки, выдачи и контроля состояния турбинного и изоляционного масел.

7.1.4 По требуемому составу выполняемых технологических операций и, соответственно, по степени оснащенности оборудованием масляные хозяйства подразделяются на три вида:

- станционное масляное хозяйство электростанции (СМХ), рассчитанное на полный объем технологических операций, обеспечивающих нормальное функционирование технологического оборудования электростанции;

- централизованное масляное хозяйство энергосистемы, каскада или группы электростанций (ЦМХ), рассчитанное на полный объем технологических операций, обеспечивающих нормальное функционирование технологического оборудования обслуживаемых электростанций;

- филиальное масляное хозяйство (ФМХ), рассчитанное на сокращенный объем технологических операций и обеспечивающее нормальное функционирование технологического оборудования электростанции совместно с ЦМХ.

7.1.5 Рекомендуемый состав масляного хозяйства в зависимости от его вида представлен в таблице 7.1.

Таблица 7.1

|

Наименование |

Вид масляного хозяйства |

|||

|

СМХ |

ЦМХ |

ФМХ |

||

|

1 |

Маслохранилище |

+ |

+ |

- |

|

2 |

Устройство для приема и выдачи масла из транспортных средств |

+ |

+ |

+ |

|

3 |

Система технологических коммуникаций |

+ |

+ |

+ |

|

4 |

Аппаратная с набором оборудования и приборов |

+ |

+ |

- |

|

5 |

Комплекс передвижного оборудования и насосов для обработки масла непосредственно в маслонаполненном оборудовании |

+ |

+ |

+ |

|

6 |

Химическая лаборатория |

+ |

+ |

- |

|

7 |

Стационарные установки для вакуумной обработки изоляционного масла* |

+ |

+ |

- |

|

8 |

Передвижные установки для вакуумной обработки изоляционного масла |

- |

+ |

- |

|

9 |

Передвижная установка для азотирования масла |

- |

+ |

- |

|

10 |

Комплект транспортных средств для транспортировки требуемых объемов масла в пределах обслуживаемого района |

+ |

||

|

11 |

Резервуар аварийного слива турбинного и трансформаторного масла в здании электростанции (для закрытых складов) |

+ |

+ |

+ |

|

12 |

Доливочные емкости |

- |

- |

+ |

|

13 |

Посты сбора отработанных нефтепродуктов |

+ |

+ |

+ |

|

14 |

Необходимые сооружения и помещения для размещения требуемого оборудования, коммуникаций и обслуживающего персонала |

+ |

+ |

+ |

Примечание - * при наличии специального обоснования.

7.1.6 Основные технологические операции, предусмотренные в масляном хозяйстве в зависимости от его вида, представлены в таблице 7.2.

Таблица 7.2

|

Наименование |

Вид масляного хозяйства |

|||

|

СМХ |

ЦМХ |

ФМХ |

||

|

1 |

Прием масла из транспортных средств и выдача в транспортные средства |

+ |

+ |

+ |

|

2 |

Распределение и хранение масла в резервуарах склада масла |

+ |

+ |

- |

|

3 |

Обработка свежего масла и доведение его параметров до требований, предъявляемых к чистому маслу |

+ |

+ |

- |

|

4 |

Дегазация изоляционного масла на стационарной установке |

+ |

- |

- |

|

5 |

Азотирование изоляционного масла (при наличии электротехнического оборудования с азотной защитой) |

+ |

+ |

+ |

|

6 |

Заполнение технологического оборудования чистым маслом и периодическая его доливка |

+ |

+ |

+ |

|

7 |

Обработка масла непосредственно в маслонаполненном оборудовании |

+ |

+ |

+ |

|

8 |

Прием эксплуатационного масла из технологического оборудования |

+ |

+ |

+ |

|

9 |

Выдача эксплуатационного масла |

+ |

+ |

+ |

|

10 |

Выдача отработанного масла |

+ |

+ |

+ |

|

11 |

Обработка отработанного, эксплуатационного масла и доведение его параметров до требований, предъявляемых к чистому и сухому маслу |

+ |

+ |

|

|

12 |

Сбор, хранение и выдача отработанных масел на нефтебазу |

+ |

+ |

- |

|

13 |

Отбор проб и проведение анализа масла |

+ |

+ |

+ |

|

14 |

Мойка тары |

+ |

+ |

- |

|

15 |

Вакуумирование трансформаторов |

+ |

+ |

+* |

|

16 |

Выдача чистого сухого масла |

- |

+ |

- |

|

17 |

Транспортировка масла |

- |

+ |

- |

|

18 |

Прием отработанного и эксплуатационного масла от ФМХ |

- |

+ |

- |

|

19 |

Вакуумная сушка, дегазация и азотирование изоляционного масла передвижными установками |

+ |

+ |

+* |

Примечание

1. Операции, отмеченные *, выполняются оборудованием из парка ЦМХ.

2. Для ФМХ представлен минимально необходимый объем технологических операций.

7.1.7 Центральное масляное хозяйство обеспечивает проведение технологических операций, указанных в таблице 7.2 с учетом обслуживания как объекта базирования, так и подведомственных объектов, где расположены его филиальные масляные хозяйства и отличается от станционного масляного хозяйства:

- наличием дополнительного комплекта передвижного маслоочистительного оборудования, автотранспорта и комплекта автоприцепных цистерн для перевозки масел различных типов и состояний;

- увеличенной емкостью резервуаров маслохранилища, определяемой емкостью наибольшего гидроагрегата, трансформатора и масляного выключателя из всех входящих в сферу обслуживания;

- дополнительным набором приборов, посуды химреактивов и инвентаря в химической лаборатории;

- дополнительными штатными единицами в зависимости от объемов работ по филиальному обслуживанию и удаленности филиалов от центрального масляного хозяйства.

7.1.8 При выборе объекта базирования центрального маслохозяйства учитывается значимость ГЭС в каскаде, очередность ввода гидроэлектростанций, ее территориальное расположение относительно других ГЭС, входящих в сферу обслуживания, наличие железнодорожного подъезда или близость железнодорожной станции.

7.1.9 Филиальное масляное хозяйство обеспечивает осуществление следующих технологических операций:

- прием от ЦМХ свежего сухого изоляционного и свежего очищенного турбинного масла и непосредственную заливку его в оборудование;

- хранение неснижаемого запаса масла;

- доливку масла в оборудование;

- циркуляционную очистку эксплуатационного турбинного и изоляционного масла в оборудовании и электрических аппаратах;

- слив эксплуатационного масла при ремонтах;

- выдачу изношенного эксплуатационного масла на транспорт для доставки в ЦМХ;

- слив отработавшего масла и выдачу его на транспорт.

7.2 Состав масляных хозяйств

7.2.1 Для осуществления технологических процессов центральное и станционное масляное хозяйство соответственно оснащается оборудованием и имеет в своем составе:

- мастерскую масляного хозяйства, расположенную в отдельном здании или встроенную в сооружения гидроузла, состоящую из оснащенного оборудованием и коммуникациями комплекса помещений: технологического назначения (аппаратная, склад масла в таре с помещением для мойки тары); обслуживающего назначения (химическая лаборатория, склад химреактивов, кабинет мастера); вспомогательного назначения (вентиляционные, электрощитовая, санузлы, душевые);

- маслохранилище, включающее резервуары с трубопроводными коммуникациями, служебные мостики и лестницы, канализационные устройства и строительные конструкции;

- колонку приема - выдачи масла, расположенную на подъездной площадке, окруженной дренажной канавкой, перекрытой перфорированными плитами или решеткой для обеспечения сбора с площадки замасленных стоков и отвода их в маслоуловитель канализационной сети;

- коммуникации масляных трубопроводов, внутренних - в пределах мастерской масляного хозяйства и в здании ГЭС, наружных - в пределах маслохранилища и к местам потребления;

- передвижную маслоочистительную аппаратуру;

- транспортные средства - цистерны, автоприцепные или самоходные.

7.2.2 Если на объекте базирования станционного масляного хозяйства или на объектах зоны обслуживания центрального масляного хозяйства установлены трансформаторы, оборудованные пленочной или азотной защитой, то для их обслуживания в энергосистеме предусматривается разъездной комплект маслоприготовительного оборудования, включающий дегазационную установку, промежуточный вакуумный резервуар, установки для вакуумирования трансформатора и установки для азотирования, установку для нагрева и фильтрации, установку для приготовления осушенного воздуха.

7.2.3 Филиальное масляное хозяйство обеспечивает осуществление технологических процессов и имеет в своем составе:

- мастерскую масляного хозяйства, располагаемую в отдельном здании или встроенную в здание гидроэлектростанции, состоящую из помещений коммутационной и вентиляционной, включающую одно, два служебных помещений, и подвал для сливных баков;

- маслохранилище, включающее резервуары для хранения неснижаемого запаса масел турбинного и изоляционного, а также сливной резервуар для приема масла от агрегата;

- коммуникации масляных трубопроводов, внутренних - в пределах мастерской масляного хозяйства и в здании ГЭС, наружных - в пределах маслохранилища и к местам потребления;

- колонку приема - выдачи масла;

- передвижную маслоочистительную аппаратуру.

7.3 Технологические схемы масляных хозяйств

7.3.1 Системы турбинного и изоляционного масла выполняются раздельно.

7.3.2 Принципиальные схемы каждой из масляных систем структурно базируются на комплексе двух коллекторов (один сливной, другой напорный), и на стационарном соединении коллекторов с маслоочистительным оборудованием и резервуарами в ЦМХ и СМХ и на нестационарном присоединении маслоочистительного оборудования и ФМХ.

7.3.3 Надежный промыв коллекторов обеспечивается применением следующих конструктивных мероприятий:

- расположением коллекторов в нижнем уровне трубопроводной системы с уклонами к сливному патрубку не менее 0,005;

- присоединением всех подводов к коллектору сверху во избежание образования низовых тупиковых «карманов» между коллектором и арматурой, в которых могут скапливаться трудно вымываемые отложения;

- прокладкой трубопроводов от резервуаров с уклоном в сторону коллекторов, без перемены направления уклона;

- выполнением системы опорожнения застойных зон, образующихся во внешних трубопроводах, проложенных ниже уровня коллекторов.

7.3.4 Технологические схемы центрального и станционного масляного хозяйства снабжаются дополнительными обводными связями, обеспечивающими автономное производство следующих операций без использования коллекторов:

- прием свежего масла с транспортных средств непосредственно в резервуар свежего масла, (обеспечивается перемычкой, соединяющей трубопровод возврата с резервуаром эксплуатационного масла);

- возврат эксплуатационного масла из здания ГЭС в резервуар эксплуатационного масла, (обеспечивается перемычкой, соединяющей трубопровод возврата с резервуаром эксплуатационного масла);

- выдача отработанного масла из сливного бака в здании ГЭС на транспорт, или в бак отработавшего масла (осуществляется соединением возвратного трубопровода с трубопроводом выдачи отработанного масла на колонке приема - выдачи);

- выдача отработанного масла из резервуара отработанного масла на транспорт, или прием его от ФМХ (осуществляется с помощью автономного насоса, соединенного напорной линией с трубопроводом выдачи отработанного масла на колонке приема - выдачи).

7.3.5 Системы трубопроводов турбинного масла в здании ГЭС независимо от вида обслуживающего их маслохозяйства, состоят:

- из соединенной с напорным коллектором масляного хозяйства напорной магистрали, к которой стационарно присоединен расходный бак, подключены потребители (ванны генераторных подпятников и подшипников, баки МНУ гидротурбин, баки МНУ турбинных затворов и др.);

- из соединенной со сливным баком здания ГЭС сливной магистрали, к которой подключены упомянутые потребители, (ванны генераторных подпятников и подшипников, баки МНУ гидротурбин, баки МНУ турбинных затворов и др.);

- из соединенной со сливным баком здания ГЭС сливной магистрали, к которой подключены упомянутые потребители;

- из соединенной со сливным баком здания ГЭС отводящей магистрали, к которой подключается передвижной насос, обеспечивающий при ремонтах откачку масла из рабочих колес поворотно-лопастных гидротурбин, а так же из сервомоторов турбинных затворов;

- из соединений со сливным коллектором масляного хозяйства возвратной магистрали, к которой в здании ГЭС подключается стационарный насос, осуществляющий перекачку масла из сливного бака здания ГЭС в масляное хозяйство.

7.3.6 Присоединительные трубопроводы каждого потребителя турбинного масла снабжаются патрубками с запорной арматурой для присоединения передвижных маслоочистительных аппаратов с целью осуществления циркуляционной очистки масла в емкости потребителя.

7.3.7 Система турбинного масла снабжается расходным баком турбинного масла, соединенным с напорной и сливной магистралями.

7.3.8 Система изоляционного масла в здании ГЭС независимо от вида обслуживающего ее маслохозяйства должна состоять из соединенных с маслохозяйством подводящего и отводящего трубопровода с концевой арматурой, перемычкой обеспечивающей промыв трубопроводов, и присоединительным патрубком располагаемых на площадке монтажа и ремонта трансформаторов.