ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (МЭК 60300-2:2004) |

Менеджмент риска

РУКОВОДСТВО

ПО МЕНЕДЖМЕНТУ

НАДЕЖНОСТИ

IEC 60300-2:2004

Dependability management - Part 2: Guidelines for dependability management

(MOD)

Москва

Стандартинформ

2008

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ОАО «НИЦ КД») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 10 «Перспективные производственные технологии, менеджмент и оценка рисков»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 571-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 60300-2:2004 «Менеджмент надежности. Часть 2. Руководство по менеджменту надежности» (IEC 60300-2:2004 «Dependability management - Part 2: Guidelines for dependability management») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении К

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

К показателям надежности относятся показатели готовности, безотказности, долговечности, ремонтопригодности и сохраняемости. Для достижения целей в сфере надежности необходимо применять менеджмент надежности, который способствует достижению целей заказчика. Менеджмент надежности должен быть включен в общую систему менеджмента организации и предназначен для координации действий в области надежности и получения положительных финансовых результатов.

Настоящий стандарт содержит рекомендации по менеджменту надежности, а также дополняет основополагающий стандарт по системам менеджмента надежности ГОСТ Р 51901.2-2005 (МЭК 60300-1:2003) «Менеджмент риска. Системы менеджмента надежности» в части процессов и методов для широкого спектра продукции. Настоящий стандарт связывает этапы менеджмента процессов с применимыми стандартами по надежности и таким образом способствует непрерывному улучшению.

В стандарт введена концепция жизненного цикла продукции, которая помогает оценивать значение действий в сфере надежности и определять время для их эффективного выполнения. Представленные в стандарте стадии жизненного цикла продукции с применимыми элементами и задачами программы надежности помогают составить программу надежности, направленную на выполнение определенных целей проекта.

Настоящий стандарт описывает общие процессы менеджмента надежности, успешно применяемые в промышленности. Требования настоящего стандарта могут быть использованы для системы управления большой организации, состоящей из нескольких предприятий, и могут быть приспособлены для системы управления предприятием малого бизнеса.

В стандарте рассмотрены зависящие от времени характеристики надежности, ремонтопригодности и технического обслуживания.

Приложение А содержит общее описание элементов и задач программы надежности.

В приложении В приведено определение стадий жизненного цикла продукции.

В приложении С представлены стадии жизненного цикла продукции с применяемыми элементами и задачами надежности.

В приложении D определены этапы процесса и указаны соответствующие стандарты по менеджменту надежности.

В приложении Е приведен перечень вопросов, облегчающих проведение анализа менеджмента надежности.

В приложении F приведены рекомендации по процессу формирования программы надежности.

В приложении G представлена классификация стандартов, относящихся к стадиям жизненного цикла продукции.

В отличие от применяемого международного стандарта в настоящий стандарт не включены ссылки на МЭК 60050-191:1990 «Международный электротехнический словарь. Глава 191. Надежность и качество услуг», который нецелесообразно применять в национальном стандарте из-за отсутствия принятых гармонизированных национальных стандартов. Положения, являющиеся дополнительными к МЭК 60300-2:2004 «Менеджмент надежности. Часть 2. Руководство по менеджменту надежности», и ссылки на национальные стандарты выделены в тексте стандарта курсивом.

Для облегчения сопоставимости терминов в области общих понятий надежности по МЭК 60300-2 и ГОСТ 27.002-89 «Надежность в технике. Основные понятия. Термины и определения» в настоящий стандарт включено дополнительное приложение Н.

Пояснения некоторых положений настоящего стандарта приведены в виде сносок, выделенных курсивом.

ГОСТ Р 51901.3-2007

(МЭК 60300-2:2004)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Менеджмент риска

РУКОВОДСТВО ПО МЕНЕДЖМЕНТУ НАДЕЖНОСТИ

Risk management.

Guidelines for dependability management

Дата введения - 2008-09-01

1 Область применения

1.1 Общие положения

Настоящий стандарт устанавливает руководство по менеджменту надежности при проектировании, разработке, оценке продукции и улучшении процессов. Для описания процесса разработки продукции или этапов проектирования использованы модели стадий их жизненного цикла. Для выбора задач программы надежности и этапов их выполнения, позволяющих удовлетворить потребности пользователя, рекомендуется применять процесс формирования программы надежности.

Настоящий стандарт применим при планировании и выполнении программы надежности. Процесс формирования программы надежности обеспечивает выбор элементов этой программы и соответствующих процессов с учетом особенностей проекта.

Настоящий стандарт применим ко всем организациям в течение всех стадий жизненного цикла продукции и любых вариантах контракта независимо от типа, размера и особенностей изготавливаемой продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 9000-2001 Система менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО 10007-2007 Менеджмент организации. Руководящие указания по управлению конфигурацией

ГОСТ Р ИСО/ТО 10017-2005 Статистические методы. Руководство по применению в соответствии с ГОСТ Р ИСО 9001

ГОСТ Р ИСО/МЭК 14764-2002 Информационная технология. Сопровождение программных средств

ГОСТ Р ИСО/МЭК 15026-2002 Информационная технология. Уровни целостности системы программного обеспечения

ГОСТ Р 51901.1-2002 (МЭК 60300-3-9:1995) Менеджмент риска. Анализ риска технологических систем

ГОСТ Р 51901.2-2005 (МЭК 60300-1:2003) Менеджмент риска. Системы менеджмента надежности

ГОСТ Р 51901.5-2005 (МЭК 60300-3-1:2003) Менеджмент риска. Руководство по применению методов анализа надежности

ГОСТ Р 51901.6-2005 (МЭК 61014:1989) Менеджмент риска. Программа повышения надежности

ГОСТ Р 51901.12-2007 (МЭК 60812:2006) Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 51901.13-2005 (МЭК 61025:1990) Менеджмент риска. Анализ дерева неисправностей

ГОСТ Р 51901.15-2005 (МЭК 61165:1995) Менеджмент риска. Применение Марковских методов

ГОСТ Р 51901.16-2005 (МЭК 61164:1995) Менеджмент риска. Повышение надежности. Статистические критерии и методы оценки

ГОСТ Р МЭК 61160-2006 Менеджмент риска. Формальный анализ проекта

ГОСТ 27.002-1989 Надежность в технике. Основные понятия. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения по ГОСТ Р 51901.2, ГОСТ Р ИСО 9000, а также следующие термины с соответствующими определениями:

Примечание - Некоторые термины соответствуют приведенным в [1] и [2].

3.1 надежность (dependability): Свойства готовности1) и влияющие на нее свойства безотказности, ремонтопригодности и обеспеченности техническим обслуживанием и ремонтом2).

____________

1) Готовность (availability): Свойство объекта выполнять требуемую функцию при заданных условиях в заданный момент времени или в течение заданного интервала времени при условии обеспечения необходимыми внешними ресурсами зависит от сочетания свойств безотказности, ремонтопригодности и обеспечения технического обслуживания и ремонта. Необходимые внешние ресурсы, не являющиеся ресурсами технического обслуживания и ремонта, не влияют на свойство готовности объекта.

2) Определения терминов «надежность», «безотказность», «долговечность», «ремонтопригодность» по ГОСТ 27.002 приведены в приложении Н.

Примечание - Данный термин применяют только для описания общего неколичественного свойства готовности.

3.2

менеджмент надежности (dependability management): Скоординированные действия по управлению организацией в сфере надежности.

Примечание - Менеджмент надежности - часть полного менеджмента организации.

[ГОСТ Р 51901.2-2005, статья 3.2]

3.3 система менеджмента надежности (dependability management system): Система менеджмента, предназначенная для управления организацией в сфере надежности.

Примечания

1 Система менеджмента надежности - часть полной системы менеджмента организации.

2 Организационную структуру, обязанности, процедуры, процессы и ресурсы, используемые для менеджмента надежности, часто называют программой надежности.

3.4

план надежности (dependability plan): Документ, устанавливающий методы, ресурсы и последовательность действий в сфере надежности, уместные для конкретного изделия (продукции), контракта или проекта.

[ГОСТ Р 51901.2-2005, статья 3.4]

3.5 элемент программы надежности (dependability programme element): Набор задач программы надежности, имеющих отношение к конкретной сфере.

3.6 задача программы надежности (dependability programme task): Совокупность действий, управляющих отдельными аспектами надежности продукции.

3.7

продукция (product): Результат процесса.

Примечания

1 Имеются четыре общие категории продукции:

- услуги (например, перевозки);

- программные средства (например, компьютерная программа, словарь);

- аппаратные средства (например, узел двигателя);

- перерабатываемые материалы (например, смазка).

Многие виды продукции содержат элементы, относящиеся к различным общим категориям продукции. Отнесение продукции к услугам, программным или аппаратным средствам или перерабатываемым материалам зависит от преобладающего элемента.

Например, поставляемая продукция «автомобиль» состоит из аппаратных средств (например, шин), перерабатываемых материалов (горючее, охлаждающая жидкость), программных средств (программное управление двигателем, инструкция водителю) и услуг (разъяснения по эксплуатации, даваемые продавцом).

2 Услуга является результатом, по меньшей мере, одного действия, обязательно осуществляемого при взаимодействии поставщика и потребителя, она, как правило, не материальна. Предоставление услуги может включать в себя, к примеру, следующее:

- деятельность, осуществленную на поставленной потребителем материальной продукции (например, автомобиль, нуждающийся в ремонте);

- деятельность, осуществленную на поставленной потребителем нематериальной продукции (например, заявление о доходах, необходимое для определения размера налога);

- предоставление нематериальной продукции (например, информации в смысле передачи знаний);

- создание благоприятных условий для потребителей (например, в гостиницах и ресторанах).

Программное средство содержит информацию, обычно является нематериальным и может иметь форму алгоритмов, операций или процедур.

Аппаратное средство является материальным. Количество аппаратных средств выражается числовой характеристикой. Перерабатываемые ресурсы обычно являются материальными, а их количество выражается непрерывной характеристикой. Технические средства и перерабатываемые материалы часто называют товарами.

3 Обеспечение качества направлено, главным образом, на предполагаемую продукцию.

4 В контексте надежности продукция может быть простой (например, устройство, алгоритм программного обеспечения) или сложной (например, система или интегральные сети, включающие аппаратное обеспечение, программное обеспечение, операторов, средства обслуживания и их действия).

[ГОСТ Р ИСО 9000-2001, статья 3.4.2]

3.8

система (system): Совокупность взаимосвязанных и взаимодействующих элементов.

[ГОСТ Р ИСО 9000-2001, статья 3.2.1]

Примечания

1 В контексте надежности для системы должны быть установлены:

- цель, назначение и функции;

- условия эксплуатации и/или использования;

- границы системы.

2 Структура системы может быть иерархической.

3.9 безотказность (reliability performance): Свойства объекта выполнять требуемую функцию при данных условиях в течение заданного интервала времени.

3.10 ремонтопригодность (maintainability (performance)): Свойство объекта, заключающееся в его приспособленности при заданных условиях эксплуатации к поддерживанию или восстановлению состояния, в котором объект способен выполнять требуемую функцию, путем проведения технического обслуживания и ремонта, выполняемых при заданных условиях с использованием установленных процессов и ресурсов.

3.11 обеспеченность техническим обслуживанием и ремонтом (maintainability support performance): Свойство организации технического обслуживания и ремонта при заданных условиях обеспечивать по запросу объект требуемыми для технического обслуживания ресурсами в соответствии с заданными правилами технического обслуживания и ремонта.

3.12

уровень целостности (integrity level): Обозначение диапазона значений параметра элемента, необходимых для поддерживания рисков системы в допустимых пределах.

Примечание - У элементов, для которых характерно снижение функций, этим параметром является показатель безотказности, с которым элемент должен исполнять свою функцию. Для элементов, отказ которых может привести к опасному событию, этим параметром является предел частоты отказов.

[ГОСТ Р ИСО/МЭК 15026-2002, статья 3.9]

3.13 элемент (item): Любая часть, компонент, устройство, подсистема, функциональная единица, аппаратура или система, которые могут рассматриваться как самостоятельные единицы.

Примечания

1 Объект может состоять из технических средств, программных средств или их комбинации и может также, в частных случаях, включать в себя технический персонал.

2 На данном уровне рассмотрения элемент рассматривается как неделимый.

3.14

процесс (process): Совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующая входы в выходы.

Примечания

1 Входами к процессу обычно являются выходы других процессов.

2 Процессы в организации, как правило, планируются и осуществляются в управляемых условиях с целью добавления ценности.

3 Процесс, в котором подтверждение соответствия конечной продукции затруднено или экономически нецелесообразно, обычно относят к «специальному процессу».

[ГОСТ Р ИСО 9000-2001, статья 3.4.1]

3.15 цепочка поставки (supply-chain): Скоординированная совокупность процессов управления, объединяющая действия поставщика, организации и потребителя для достижения общей поставленной цели.

3.16

менеджмент (management): Скоординированная деятельность по руководству и управлению организацией.

Примечание - Термин «менеджмент» иногда относят к людям, то есть к лицу или группе работников, наделенных полномочиями и ответственностью для руководства и управления организацией. Когда термин «менеджмент» используется в этом смысле, его следует применять с определяющими словами с целью избежания путаницы с понятием определенным выше. Например, не одобряется выражение «руководство должно…», в то время как выражение «высшее руководство должно…» является приемлемым.

[ГОСТ Р ИСО 9000-2001, статья 3.2.6]

3.17

высшее руководство (top management): Лицо или группа работников, осуществляющих направление деятельности и управление организацией на высшем уровне.

[ГОСТ Р ИСО 9000-2001, статья 3.2.7]

3.18

анализ (review): Деятельность, предпринимаемая для установления пригодности, адекватности, результативности рассматриваемого объекта для достижения установленных целей.

Примечание - Анализ может также включать в себя определение эффективности.

Пример - Анализ со стороны руководства, анализ проектирования и разработки, анализ требований потребителей и анализ несоответствий.

[ГОСТ Р ИСО 9000-2001, статья 3.8.7]

3.19 жизненный цикл (life cycle): Период времени от этапа концепции до этапа распоряжения продукцией.

4 Система менеджмента надежности

Система менеджмента надежности является частью общей системы менеджмента организации. Она обеспечивает организационную структуру для стратегического управления политикой в сфере надежности, контроля функций надежности и координации всех действий в сфере надежности. Тщательная разработка планов надежности и распределение соответствующих ресурсов на ранних этапах создания продукции помогает распределить усилия для достижения поставленных целей в сфере надежности. Для обеспечения надежности продукции необходимо проводить разработку и верификацию безотказности и ремонтопригодности продукции на различных этапах процесса ее создания. Для поддерживания надежности при использовании продукции должно быть обеспечено ее соответствующее техническое обслуживание.

Для достижения целей организации в бизнесе, включая удовлетворенность потребителей, система менеджмента надежности должна обеспечить структуру жизненного цикла продукции и выполнение соответствующих программ надежности (см. 3.3, примечание 2). Жизненный цикл продукции отражает непрерывный процесс от начала создания продукции до прекращения ее использования. Процесс жизненного цикла формирует структуру соответствующих элементов и задач программы надежности.

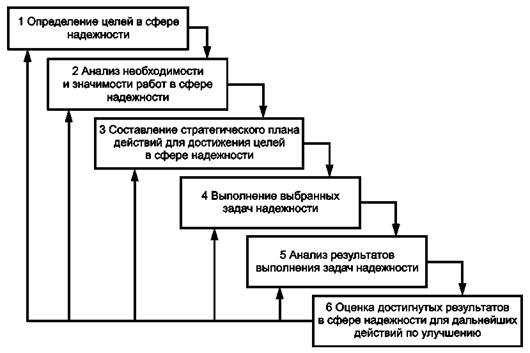

Этапы процесса менеджмента надежности, приведенные в ГОСТ Р 51901.1, включают в себя:

- определение целей в сфере надежности;

- анализ необходимости и значимости работ в сфере надежности;

- составление стратегического плана действий для достижения поставленных целей в сфере надежности;

- выполнение выбранных задач надежности;

- анализ результатов выполнения задач надежности;

- оценку достигнутых результатов в сфере надежности для дальнейших действий по улучшению.

Этапы процесса менеджмента надежности изображены на рисунке 1. Стандарты менеджмента надежности, связанные с каждым этапом процесса, указаны в приложении D.

Рисунок 1 - Этапы процесса менеджмента надежности

Стадии жизненного цикла продукции описаны в приложении В. При планировании проекта должна быть установлена взаимосвязь между стадиями жизненного цикла продукции и соответствующими процессами. Эта взаимосвязь устанавливается путем определения стадий жизненного цикла продукции (см. приложение С) во времени и формирования системы процессов жизненного цикла в функциональной области.

Стадии жизненного цикла продукции помогают назначить время для управляющих воздействий, связанных с выполнением задач программы надежности на каждой стадии жизненного цикла продукции (концепция и определение, проектирование и разработка, производство, инсталляция1), эксплуатация и техническое обслуживание, распоряжение2)).

____________

1) Установка и монтаж.

2) Вывод из эксплуатации, демонтаж, хранение, переработка, утилизация.

Процессы жизненного цикла помогают идентифицировать действия руководства и технических служб, занимающихся сбором, поставкой, планированием, контролем, проектированием, конструированием и оценкой.

Система менеджмента надежности должна быть адаптирована к быстрым изменениям потребностей бизнеса. Цель гибкой инфраструктуры менеджмента надежности состоит в том, чтобы при максимальном использовании доступных ресурсов гарантировать своевременность выполнения установленных требований. Долгосрочные проекты, касающиеся надежности, могут выполняться на базе основных ресурсов. В организации могут функционировать основные группы надежности.

В контракте могут быть установлены дополнительные требования к компетентности персонала для выполнения специальных требований проекта. Для обеспечения конкурентоспособности при решении задач надежности обычно привлекают субподрядные организации, совместные предприятия, объединения исследовательских групп и др.

5 Ответственность руководства

5.1 Обязательства руководства в сфере надежности

Организация должна определить ответственность руководства в сфере надежности с указанием функций конкретных специалистов и установить конкретные цели, совместимые с целями в области качества и другими техническими функциями, необходимыми для организации или для выполнения проекта. Высшее руководство организации отвечает за все результаты деятельности в сфере надежности. Программу ежедневных действий в сфере надежности рекомендуется согласовывать с персоналом, назначенным для выполнения установленных требований.

a) Высшее руководство должно:

- установить видение и стратегию организации в сфере надежности, совместимые с деятельностью организации;

- разработать политику в сфере надежности и довести ее до сведения персонала, поставщиков и потребителей;

- создать производственную среду и инфраструктуру, способствующие пониманию, развитию и эффективному функционированию системы менеджмента надежности и ее процессов;

- обеспечить необходимые ресурсы для выполнения программы надежности, разработки, сопровождения и постоянной актуализации соответствующей базы знаний;

- установить критерии для измерения результативности в сфере надежности;

- обеспечить ориентацию на удовлетворенность потребителей и поощрять получение данных обратной связи для непрерывного улучшения.

b) Руководящий персонал, ответственный за программу надежности, должен соответствовать следующим требованиям:

- быть компетентным и хорошо осведомленным по рассматриваемым проблемам надежности;

- знать политику, процессы и методы организации в сфере надежности;

- понимать цели программы надежности;

- признавать важность обмена информацией с потребителями и поставщиками;

- обеспечивать необходимые ресурсы для поддержки графиков поставок;

- планировать и выполнять программы работ для достижения поставленных целей в сфере надежности;

- разрабатывать программы надежности для выполнения требований потребителей;

- подбирать компетентный персонал для выполнения действий в сфере надежности;

- осуществлять мониторинг входов и выходов процессов для верификации результативности их выполнения;

- оценивать эффективность и продвижение работ и сообщать результаты для проведения анализа со стороны руководства;

- идентифицировать риски и проблемы в сфере надежности и предоставлять результаты для проведения анализа со стороны руководства и принятия решений;

- выполнять корректирующие и предупреждающие действия для постоянного улучшения;

- проводить анализ данных для улучшения процесса и выполнения требований расширения базы знаний в сфере надежности.

5.2 Ориентация на потребителей в сфере надежности

Потребности и ожидания потребителей в сфере надежности должны быть переведены в цели и отражены в программе надежности. Требования и ожидания потребителей в сфере надежности должны быть понятны и преобразованы в выполнимые задачи при разработке программы надежности. Как можно более раннее участие потребителей в планировании проекта является важным для достижения их доверия. Записи по вопросам надежности должны поддерживаться в рабочем состоянии и регулярно пополняться для обеспечения принятия своевременных решений по проблемам, которые могут непосредственно или косвенно касаться надежности. Анализ процесса должен проводиться после завершения выполнения всех его элементов. Целью является постоянное улучшение на основе корректирующих действий и разработка эффективных предупредительных действий для устранения повторного появления недостатков.

Выполнение требований и ожиданий потребителей также нуждается в обеспечении ресурсами.

5.3 Политика в сфере надежности и регулирующие требования

Некоторые, связанные с надежностью, действия могут быть определены в соответствии с обязательными и законодательными требованиями. Эти требования обычно отражают в разделах политики организации, имеющих отношение к надежности. Персонал, назначенный для решения задач надежности, должен знать такие ситуации и действовать в соответствии с установленными требованиями. Типичные вопросы, связанные с законодательными и обязательными требованиями в сфере надежности, включают в себя следующие:

- потенциальную ответственность из-за несоблюдения установленных правил;

- потенциальную ответственность из-за отказов продукции (т.е. потери работоспособности, нарушения безопасности или защиты);

- идентификацию рисков, связанных с выводом из эксплуатации и утилизацией объекта (элемента);

- контроль потерь и отходов производства, которые могут воздействовать на окружающую среду;

- условия возврата и выкупа, предусмотренные в контрактах по обслуживанию предварительно поставленных оборудования и комплектующих.

Примечание - Условия возврата создаются тогда, когда организация соглашается брать назад старое оборудование прежде, чем потребитель покупает новое. Условия выкупа создаются тогда, когда организация соглашается возместить потребителю или выкупить избытки резервов, не использованных при проведении технического обслуживания.

5.4 Программа надежности

Для обеспечения адекватного выбора и своевременного выполнения соответствующих задач программы надежности на всех стадиях жизненного цикла продукции необходимо применять методы адаптации и корректирования. Этот процесс завершается созданием программы надежности и формированием полной системы показателей эффективности выполнения целей надежности. Общая цель заключается в том, чтобы на основе требований сформировать стратегический план, создать соответствующие процессы и определить задачи программы надежности для удовлетворения требований потребителя. Программа надежности должна быть обеспечена необходимыми ресурсами.

5.5 Представитель руководства

Для управления, мониторинга, оценки и координации системы менеджмента надежности высшее руководство должно назначить представителя руководства и наделить его необходимыми полномочиями. Это назначение должно повысить эффективность функционирования и улучшения системы менеджмента надежности. Представитель руководства должен предоставлять отчеты высшему руководству организации, взаимодействовать с потребителем и другими заинтересованными сторонами по вопросам, имеющим отношение к системе менеджмента надежности.

5.6 Анализ со стороны руководства

Высшее руководство должно регулярно (через запланированные интервалы времени) проводить анализ системы менеджмента надежности для определения пригодности политики и целей организации в сфере надежности и системы менеджмента надежности.

Частота проведения анализа должна быть определена в соответствии с потребностями организации. Результаты анализа должны использоваться при планировании показателей улучшения в организации. Записи по анализу менеджмента надежности используются в процессе улучшения и должны поддерживаться в рабочем состоянии.

6 Менеджмент ресурсов

6.1 Обеспечение ресурсами

Организация должна обеспечивать ресурсы, необходимые для функционирования системы менеджмента надежности и достижения целей бизнеса. Основные ресурсы, необходимые для обеспечения надежности, включают в себя человеческие, финансовые и информационные ресурсы.

Человеческие ресурсы включают в себя персонал организации и экспертов, привлекаемых со стороны. Финансовые ресурсы включают активы и основные средства организации, необходимые для обеспечения надежности проекта. Информационные ресурсы включают в себя базу знаний в сфере надежности и интеллектуальную собственность организации. Все вместе вышеуказанные основные виды ресурсов обеспечивают организации возможность успешно вести бизнес и участвовать в конкуренции в сфере надежности. Управление ресурсами в системе менеджмента надежности должно основываться на видении миссии, целях бизнес-плана и стратегии организации в сфере надежности. В дополнение к основным ресурсам необходимы другие ресурсы, такие как лаборатории, производственное и испытательное оборудование, а также ресурсы, необходимые для выполнения задач исследования надежности, испытания компонентов, верификации и валидации программного обеспечения и т.п.

6.2 Планирование, разработка и поддержка в рабочем состоянии ресурсов

6.2.1 Человеческие ресурсы

Планирование ресурсов должно быть частью бизнес-плана и стратегии организации.

Компетентность персонала в сфере надежности должна поддерживаться на таком уровне, чтобы дать организации возможность адаптироваться к изменениям бизнеса и рынка. Обучение и подготовку персонала необходимо поддерживать на уровне, соответствующем проводимым технологическим усовершенствованиям.

6.2.2 Финансовые ресурсы

Действия в области финансовых ресурсов для решения задач надежности должны быть направлены, прежде всего, на планирование и выполнение бюджета. Необходимые финансовые ресурсы должны быть доступными для выполнения задач программы надежности.

6.2.3 Информационные ресурсы

При разработке информационных ресурсов необходимо уделять большое внимание сопровождению базы знаний в сфере надежности. Должны поощряться, признаваться и выполняться регистрация интеллектуальной собственности и оформление патентов. При работе с внешними организациями по совместным проектам должны заключаться соглашения о конфиденциальности информации. Такие соглашения включают в себя совместное использование или передачу собственной информации в тех случаях, когда собственник информации должен быть указан в договоре или контракте.

Управление информационными ресурсами включает в себя использование эффективного процесса управления информационными потоками, обеспечивающими внедрение инноваций, повышение результативности работ. Для задач программы надежности может потребоваться информация, касающаяся результатов бизнеса или препятствующая повышению конкурентоспособности продукции. Должен быть разработан и поддерживаться в рабочем состоянии процесс управления защитой информации для защиты данных от несанкционированного использования при хранении, копировании, передаче и распространении информации.

Процесс управления контролируемыми документами, интеллектуальной собственностью, методами и процедурами, которые влияют на надежность и жизненный цикл продукции, должен регулярно пересматриваться. Время хранения проектной документации в соответствии с законодательными и обязательными требованиями должно быть регламентировано, что облегчает изъятие и уничтожение устаревшей документации.

6.3 Аутсорсинг

Стандартные краткосрочные задачи программы надежности могут выполняться силами сторонних организаций на договорной основе. Типичными примерами являются проведение испытаний по оценке соответствия, проектированию средств испытаний, сбору данных и анализу задач. В этом случае поставщик или подрядчик являются важным элементом управления общим обменом информацией по проекту и графикам поставки продукции.

7 Процессы жизненного цикла продукции

7.1 Планирование производственного цикла продукции

Планирование надежности основано на структуре жизненного цикла продукции, установленной в процессе менеджмента надежности.

Жизненный цикл продукции включает в себя все выделенные стадии и охватывает весь срок службы продукции. Он может использоваться для определения целей, результатов, процессов и других характеристик, зависящих от времени, важных для надежности продукции на каждой стадии ее жизненного цикла. Выделение определенных стадий жизненного цикла продукции может облегчить управление при изготовлении продукции. На каждой критической стадии могут быть приняты и включены в процесс управления бизнесом решения об инвестициях и обеспечении ресурсами. Данные по надежности, полученные на каждой стадии жизненного цикла продукции, могут предоставлять информацию, необходимую для решений по обоснованию продолжения проекта и необходимости его улучшения.

Жизненный цикл продукции помогает относить изменяющиеся во времени значения показателей надежности к стадиям жизненного цикла продукции: концепции и определению, проектированию и разработке, производству, инсталляции, эксплуатации и техническому обслуживанию, распоряжению.

За установление целей программы надежности отвечает высшее руководство. Программа надежности устанавливает последовательность действий в сфере надежности, связанных с планом изготовления продукции и ориентированных на выполнение установленных требований к продукции. Применение программы надежности описано в 7.3.

При разработке программы надежности следует рассмотреть и определить:

- требования и ожидания рынка и потребителей в сфере надежности;

- как и в каких условиях будет использоваться продукция;

- необходимые процессы и очередность выполнения задач программы надежности для удовлетворения требований потребителя и рынка;

- возможности подтверждения выполнения целей рынка и требований потребителя на основе процессов верификации и валидации;

- необходимые данные о надежности в виде записей о качестве для целей постоянного улучшения.

7.2 Формирование программы надежности

Формирование программы надежности - это процесс выбора приемлемых задач, соответствующих достижению установленных целей проекта. Для эффективной работы программу надежности необходимо адаптировать к выполнению требований, связанных с назначением объекта. Цель формирования программы заключается в оптимизации распределения ресурсов надежности. При формировании программы надежности должны быть установлены задачи программы надежности, соответствующие стадиям жизненного цикла продукции или проекта.

Общими действиями процесса формирования программы являются следующие:

- идентификация среды проекта, отражающей политику и инфраструктуру организации;

- анализ контрактных соглашений, характеристик и целей, достижение которых может быть трудным для выполнения и обеспечения материалами и комплектующими;

- определение возможностей и ресурсов, необходимых и доступных для выполнения проекта;

- определение стадий жизненного цикла или иных применимых к проекту этапов;

- определение характеристик, относящихся к продукции, таких как ее назначение, особенности и функции продукции, хронологические данные функционирования и тенденции изменений аналогичной продукции, особенности утилизации продукции и ожидаемое воздействие на окружающую среду;

- выбор применимых элементов и задач программы надежности, уместных для идентифицированных стадий жизненного цикла;

- идентификация процессов жизненного цикла проекта, связанных с синхронизацией и продолжительностью действия элементов программы надежности и других мероприятий, связанных с распределением ресурсов;

- документирование обоснования принимаемых при формировании программы решений, являющихся частью плана проекта.

Необходимо провести анализ затрат, предназначенных на выполнение установленных целей проекта при формировании программы надежности. Действия, направленные на выполнение программы надежности, должны быть рациональными и способствовать повышению надежности. Рекомендуемые действия, выполняемые в процессе формирования программы, указаны в приложении F. Выходом процесса формирования программы должен быть документированный план надежности.

7.3 Применение плана надежности

При применении плана надежности к продукции необходимо провести исследование проблем надежности объекта как системы. В требованиях к системе должны быть определены ожидаемые условия и режимы эксплуатации, также должны быть описаны взаимодействия подсистем и компонентов системы настолько подробно, насколько это необходимо для исследования надежности. Показатели готовности системы должны быть измерены или оценены для валидации достижения установленных целей надежности в терминах безотказности, ремонтопригодности и технического обслуживания.

Главным требованием к надежности программного обеспечения является обеспечение его целостности в процессе функционирования системы. Целостность является свойством, закладываемым при проектировании. Способность системы и ее программного обеспечения достигнуть поставленной(ых) цели(ей) в сфере надежности зависит от архитектуры системы, отказоустойчивости ее конструкции, наличия процессов устранения негативных последствий, корректности применения методов обеспечения качества и формальных методов при разработке программного обеспечения и при его сопровождении. Соотношение между надежностью и целостностью определяется критичностью применения программного обеспечения, связанного с назначенными уровнями целостности при работе и с эффективностью программного обеспечения в процессе функционирования системы. Уровни целостности системы программного обеспечения описаны в ГОСТ Р ИСО/МЭК 15026.

На основе прогноза надежности системы должны быть рассмотрены проекты интерфейсов «человек - машина», удобство работы и техническое обслуживание; а также безопасность людей, работающих с системой, выполняющих ее техническое обслуживание, демонтаж и утилизацию.

Элементы программы надежности должны быть интегрированы с другими элементами разработки продукции, процессов производства и действий по эксплуатации для достижения максимальных результатов при минимальных затратах организации.

7.4 Управление цепочкой поставки

Процесс закупок включает в себя управление цепочкой поставки, которое является критичным по отношению к надежности продукции при ее реализации.

Для достижения установленных требований к надежности продукции организация привлекает к работе поставщиков компонентов, соответствующих установленным требованиям и целям проекта и производства продукции. Такими компонентами и услугами могут быть все части системы, специальные устройства, инструментальные средства; промышленные испытания для облегчения интеграции системы; услуги по оценке воздействия продукции на окружающую среду и сертификации ее безопасности. Во всех случаях для выполнения целей проекта требования контракта должны быть разработаны и согласованы с поставщиками. Необходимо идентифицировать привилегированных поставщиков с хорошей историей соответствия их продукции/услуг требованиям надежности до заключения контрактов. Для обеспечения своевременных поставок и постоянной актуализации привилегированных поставщиков организация должна непрерывно проводить мониторинг и анализ поставщиков. Управление цепочкой поставок обеспечивает партнерство организации с поставщиками. Процесс управления цепочкой поставок применяется к имеющейся в наличии и изготавливаемой серийной продукции. Руководитель в сфере надежности должен принимать активное участие в процессе управления цепочкой поставок для обеспечения своевременности поставок, изготовления надежной продукции и выполнения целей в сфере надежности.

Сотрудничество организации с поставщиком может включать в себя совместные действия по обеспечению качества. Цель сотрудничества - сокращение времени и стоимости разработки. Организация должна также формировать партнерские отношения с поставщиками, осуществляющими сборку продукции для поставки пользователям готовых систем.

Организация должна сотрудничать с потребителем для решения имеющихся проблем, сбора данных эксплуатации, определения тенденций изменения показателей готовности системы и интенсивности возврата продукции. Организация должна регулярно представлять потребителю обоснования использования объектов с ограниченным сроком хранения и запланированных приостановок поставки запасных частей к поставляемой продукции.

8 Измерения, анализ и улучшение

8.1 Измерение показателей надежности

Потребители связывают надежность с качеством и ценой продукции. Доверие потребителей при разработке продукции достигается благодаря использованию соответствующих процессов проектирования, оценки и изготовления. Доверие потребителей впоследствии поддерживается адекватным техническим обслуживанием при демонстрации успешного функционирования продукции при эксплуатации.

Надежность продукции может быть спрогнозирована на основе данных функционирования аналогичной продукции, продукции новой конфигурации, результатов испытаний изделий-прототипов и верификации их ремонтопригодности. Прогнозирование надежности является методом оценки достижения необходимой надежности продукции. Этот метод часто используют на ранних этапах разработки продукции.

Надежность обычно измеряют с помощью показателей готовности. Для этого показатели безотказности и ремонтопригодности и соответствующие параметры технического обслуживания должны быть соответствующим образом оценены и продемонстрированы для подтверждения того, что эксплуатационные характеристики продукции соответствует установленным требованиям. Ключевым элементом измерения надежности должен быть процесс, обеспечивающий регистрацию возникающих проблем, идентификацию их основных причин и быстрое их решение. Этот процесс завершается улучшением продукции, что приносит выгоду как поставщику, так и потребителю.

8.2 Мониторинг и обеспечение надежности

В основе формирования надежности продукции лежит эффективное и результативное применение процессов надежности.

Процессы, воздействующие на надежность, могут быть ориентированы на продукцию, (например, система контроля дефектов, процедуры прогноза надежности, сбор данных эксплуатации) и на инфраструктуру (например, информационные системы управления организацией и их компьютерная поддержка). Целью мониторинга процессов надежности является обеспечение соответствия процесса и точности данных, используемых в процессе, установленным требованиям. Результатом применения процессов надежности должно быть повышение надежности и доверия потребителя к продукции. Изменения и модификации процессов надежности должны быть адаптированы и документированы. Мониторинг процесса обычно включает в себя регулярный анализ процесса, периодическое проведение внутреннего аудита, а также оценки параметров процесса.

8.3 Оценка и анализ надежности

Результаты оценки надежности используют для анализа надежности со стороны руководства. Оценка надежности часто включает в себя оценку структуры системы, проекта продукции и стратегии технического обслуживания и ремонта. Оценка может быть экспериментальной или аналитической, основанной на данных предыдущих моделей, отчетов об испытаниях или анализе информации. Для определения вероятности появления отказов или доверительных интервалов для оцениваемых величин должны использоваться статистические методы. Моделирование показателей безотказности и ремонтопригодности является одним из способов оценки результатов при наличии взаимосвязанных характеристик. Оценка интенсивности отказов продукции на основе функциональных характеристик и условий окружающей среды позволяет прогнозировать показатели безотказности и ремонтопригодности и затем использовать их для оценки надежности. Для описания параметров сети при оптимизации ее структуры и функциональной эффективности следует применять сетевые модели надежности. Для оценки альтернативных стратегий материально-технического снабжения следует использовать модели обеспечения запасными частями.

Анализ надежности сконцентрирован на определенной области задач, требующих применения установленных методов надежности (см. ГОСТ Р 51901.5). Проведение этих исследований для оценки надежности зависит от времени и установленных требований для соответствующих стадий жизненного цикла продукции или проекта. Анализ надежности должен использоваться для решения технических проблем, выявленных при проектировании.

8.4 Использование информации о надежности

Информация о надежности включает в себя важные данные, часто представляющие собой интеллектуальную собственность, необходимые для обеспечения или расширения бизнеса организации. Для обмена информацией по вопросам бизнеса и по техническим вопросам внутри и вне организации информация о надежности должна быть соответствующим образом обработана. Информация о надежности может быть отнесена к одной из двух категорий: к информации о бизнесе или к технической информации. Информация о надежности, связанная с бизнесом, может содержать информацию о договоре или контракте, такую как гарантийные обязательства, срок службы продукции, требования по использованию продукции, безопасному для окружающей среды. Информация о надежности в отношении технических характеристик продукции может включать в себя параметры проекта и затраты, связанные с собственностью, такие как интенсивность возврата продукции, выходные показатели готовности и периодичность обновления запасных частей.

Информация о надежности продукции очень важна на стадии концепции и определения. Приблизительно 70 % стоимости жизненного цикла продукции определяют после завершения разработки функциональных требований к продукции. Критическая информация, используемая на стадии концепции и определения, включает в себя информацию об использовании продукции, о конфигурации и сетевых интерфейсах системы, целях в сфере безотказности продукции, о конкурентоспособности продукции и хронологических данных об эффективности предыдущих моделей. На стадии проектирования и разработки при завершении детализации требований проекта о том, как продукция должна быть сконструирована, изготовлена и представлена на рынок для применения или использования, критической информацией, определяющей 95 % стоимости жизненного цикла продукции, является информация о правилах проектирования, рекомендации по применению частей, результаты анализа видов и последствий неисправностей/отказов для выделения функциональных частей, проектирования контролепригодности, прогнозирования безотказности и планирования действий по повышению надежности.

Критическая информация о надежности, используемая на стадии изготовления, включает в себя результаты приемочных испытаний, позволяющие установить объем выпускаемой продукции и график создания программного обеспечения. Данные эксплуатации должны быть собраны и использованы на стадии эксплуатации и технического обслуживания для определения показателей готовности продукции, затрат на гарантийное обслуживание, ремонт и выполнение соответствующей стратегии материально-технического обеспечения. Перед началом стадии распоряжения должны использоваться записи о техническом обслуживании и ремонте для принятия решения об окончании срока службы продукции и выводе ее из эксплуатации.

Данные об изменениях конструкции и эксплуатационных модификациях продукции должны быть рассмотрены и проанализированы для мониторинга эффективности изменений и определения тенденций изменения надежности продукции.

Для эффективного использования данных о надежности необходима база знаний, накапливающая информацию о хронологии изменений параметров продукции и фиксирующая данные о ее надежности для будущего использования.

8.5 Измерение результатов

Измерение результатов - основа валидации достижений в бизнесе. Часто используют индикаторы или показатели деятельности для описания достижения выполненной цели. Применительно к программе надежности показатели, описывающие выполнение целей проекта, включают в себя следующие оценки и характеристики, перечень которых может быть дополнен:

a) на стадии концепции и определения:

- концепция является выполнимой и может быть верифицирована на достижение целей надежности и ремонтопригодности,

- характеристики надежности и ремонтопригодности продукции могут быть определены, а числовые значения для них - установлены;

b) на стадии проектирования и разработки:

- характеристики функционирования продукции могут быть верифицированы на основе прогноза безотказности и готовности продукции,

- опытный образец работоспособен и может быть испытан для определения функциональных возможностей,

- испытания и исследования (например, путем моделирования) могут проводиться для валидации проекта, идентификации слабых мест и улучшения проекта (для повышения надежности см. ГОСТ Р 51901.6);

c) на стадии изготовления:

- данные объема производства указывают на готовность процесса к производству продукции соответствующей надежности,

- начало производства продукции дает возможность инициировать исследования по повышению ее надежности,

- ранние отказы идентифицированы до отгрузки продукции;

d) на стадии инсталляции (установления и монтажа):

- компоновка системы позволяет проводить проверку готовности и приемочные испытания,

- система сбора данных является эффективной для идентификации и управления ранними отказами;

e) на стадии эксплуатации и технического обслуживания:

- выходы системы совместимы с целями готовности,

- фактические возвраты из эксплуатации допускают учет неотказавших элементов;

f) на стадии распоряжения:

- окончание срока службы определяют по характеристикам износа.

8.6 Улучшение

Улучшение системы менеджмента надежности обеспечивает лидерство высшего руководства и стратегическое планирование, направленное на оценку и повышение ее результативности и эффективности. Цели в сфере надежности должны быть установлены с учетом целей бизнеса и требований потребителей. Для эффективного применения элементов программы надежности и соответствующих процессов проекта часто требуется проведение анализа уместности предполагаемых изменений в бизнесе и технологиях. При адаптации процесса введения изменений могут потребоваться корректировка и введение новых целей бизнеса.

Улучшение продукции достигается путем системного управления проектом, контроля проектирования, эффективного и своевременного инициирования предупреждающих и корректирующих действий. Процессы надежности должны позволять внедрять инновационные технологии и проводить непрерывное улучшение. Для накопления знаний и информации о надежности необходимо использовать базу знаний о надежности.

Должны быть рассмотрены следующие процессы улучшения менеджмента надежности:

- для своевременной верификации проекта и валидации соответствия продукции, способствующих уменьшению времени проектирования и ускорению приемки продукции, должны применяться соответствующие методы и инструментальные средства;

- для поиска решений, позволяющих сократить затраты и обеспечить меры предупреждения отказов и отклонений, должен проводиться анализ основных причин потенциальных критических проблем проекта;

- информация по оценке риска должна использоваться при принятии решения по проекту, анализе со стороны руководства для определения количественных характеристик риска и его потенциальных последствий, разработке рекомендаций по экономически эффективным предупреждающим и/или корректирующим действиям;

- для обеспечения точности и полноты информации, используемой для управления решениями по проекту, должно быть разработано соответствующее управление данными;

- технический анализ, а также анализ со стороны руководства должны быть направлены на выявление достоинств процессов менеджмента надежности и возможностей их улучшения;

- должен поддерживаться закрытый интерфейс с потребителями и информация о поставщиках, обеспечивающие своевременное применение необходимых процессов улучшения.

Приложение А

(обязательное)

Элементы и задачи программы надежности для систем,

аппаратных средств

и программного обеспечения

А.1 Элемент 1. Управление (менеджмент)

Управление является ключевым элементом программы надежности. Планирование определяет цели и возможности проекта, идентифицирует проектные действия и устанавливает поэтапный график выполнения работ и поставок. Управление применяет соответствующие стратегии бизнеса и технические стратегии, обеспечивает функции руководства и распределяет необходимые ресурсы, способствующие эффективному выполнению задач для достижения запланированных целей проекта. Основные задачи управления описаны в А.1.1 - А.1.7.

Управление достигается путем назначения технических руководителей, обеспечивающих выполнение задач надежности. Обязанности технического руководителя, ответственного за надежность, включают в себя формирование рабочей группы, распределение ответственности между членами группы, обеспечение обмена информацией с заказчиками и поставщиками по вопросам надежности и ключевой технической связи в процессе управления цепочкой поставки по проблемам надежности. Для повышения лояльности потребителей необходимо поддерживать с ними послепродажный обмен информацией.

А.1.1 Задача 1. Программа надежности

Программа надежности требует адекватного планирования и вовлечения в ее работу высшего руководства. План надежности является основой для управления, планирования, контроля документации, управления выполнением программы надежности. План надежности продукции должен быть интегрирован в общий план проекта. Он должен быть подвергнут анализу со стороны высшего руководства и одобрен руководителем организации. План надежности может охватывать продукцию на одной, нескольких или всех стадиях ее жизненного цикла. План надежности должен идентифицировать задачи программы надежности, применимые к продукции и контролю ее основных аппаратных и программных средств. В плане надежности должен быть указан технический руководитель, ответственный за выполнение программы надежности и, при необходимости, представитель руководства. Задачи программы надежности должны быть определены в соответствии с поэтапным графиком выполнения работ и поставок.

А.1.2 Задача 2. Требования надежности

Требования надежности включают в себя процесс идентификации требований и определение условий для проектных поставок. Требования формируют таким образом, чтобы обеспечить удовлетворение потребностей потребителя или определить критерии выбора привилегированных поставщиков. В результате должно быть заключено формальное контрактное соглашение (договор) между всеми вовлеченными сторонами. Сотрудничество потребителя и поставщика позволяет существенно ускорить подготовку требований и облегчить взаимное понимание целей и ограничений надежности для достижения соглашения. Требования надежности могут содержать количественные значения параметров, таких как коэффициент готовности, средний ресурс, максимально допустимая продолжительность эксплуатации или характеристики предельного состояния продукции. Требования к количественным характеристикам для демонстрации и приемки продукции должны быть определены и задокументированы. В требованиях надежности должны быть особо выделены требования, непосредственно касающиеся общей работоспособности продукции и имеющие отношение к ее назначению или применению аппаратных или программных средств. При этом необходимо использовать МЭК 60300-3-4 [7].

Разработка требований надежности иногда включает в себя методы распределения надежности. Распределение надежности выполняют путем выделения частей системы и отображения требований надежности к ним на структурной схеме надежности системы. Это дает возможность правильного распределения ресурсов в соответствии с критическими функциями системы при обеспечении общих целей надежности системы. Методы распределения надежности облегчают функциональное проектирование, позволяют оптимизировать решения о закупке или изготовлении необходимых компонентов или услуг, компетентно и ответственно планировать и выполнять на соответствующем техническом уровне разработку, сборку, техническое обслуживание аппаратных и сопровождение программных средств.

А.1.3 Задача 3. Управление процессами

Система менеджмента надежности должна управлять всеми процессами, воздействующими на надежность. Функция управления должна быть активизирована для процессов, воздействующих на безотказность и готовность системы. Типичными процессами, влияющими на надежность, являются выбор составных частей, методов оценки надежности, критериев приемки продукции, регистрация данных об отказах, анализ причин отказов, предупреждающие и корректирующие действия. Владелец каждого процесса должен быть идентифицирован. Входы и выходы процесса должны быть верифицированы на точность и последовательность в соответствии с их назначением. В промежуточных целях проекта, связанных с надежностью, должны быть указаны скоординированный набор необходимых закупок и графики выполнения работ по проекту, что облегчает принятие решений при проведении анализа со стороны руководства, а также при взаимодействии с поставщиками и потребителями.

А.1.4 Задача 4. Управление проектированием

Управление проектированием является важным процессом менеджмента надежности, позволяющим обеспечивать разработку продукции в соответствии с целями надежности. Действия по управлению проектированием включают в себя установление правил и рекомендаций по проектированию для обеспечения безопасной эксплуатации, выделения физических и функциональных блоков, обеспечения модульности, облегчения сборки и разборки, проведения гарантийного обслуживания. Эти действия позволяют обеспечить соответствие продукции обязательным требованиям. Результатом улучшения проектирования является повышение надежности продукции. Мониторинг состояния надежности продукции при проектировании должен быть интегрирован в процесс управления проектированием. Входы и выходы процесса управления проектированием должны быть верифицированы на точность и полноту. Анализ проекта должен быть направлен на оценку соответствия требованиям прогрессивного проектирования для обеспечения возможности производства продукции соответствующего качества. Изменения конструкции должны выполняться в соответствии с процессом управления конфигурацией, что облегчает прослеживаемость модификаций или модернизаций проекта.

А.1.5 Задача 5. Мониторинг и анализ

Анализ состоит из анализа контракта, анализа со стороны руководства и технического анализа.

Анализ контракта должен проводиться вместе с общим анализом проекта. Установленные требования контракта, имеющие отношение к надежности закупаемых компонентов, при приемке анализирует потребитель, а при необходимости также поставщики компонентов. При появлении несоответствий возникающие проблемы должны быть решены, а в контракт должны быть внесены соответствующие изменения. Записи по анализу контракта должны поддерживаться в рабочем состоянии.

Анализ надежности со стороны руководства должен проводиться регулярно.

Обычно технический анализ проекта неоднократно проводят в процессе проектирования при появлении необходимости. На конкретных стадиях проекта технический анализ может включать в себя более формальный процесс проверки соответствия требованиям контракта или обязательным требованиям. Все записи по анализу должны поддерживаться в рабочем состоянии. В качестве руководства по проведению формального анализа проекта необходимо использовать ГОСТ Р МЭК 61160.

А.1.6 Задача 6. Управление цепочкой поставки

Организация должна разработать и внедрить процесс управления цепочкой поставки. Технический руководитель, ответственный за надежность, должен принимать активное участие в процессе управления цепочкой поставки для обеспечения поставки и применения надежных комплектующих. Должен поддерживаться диалог с потребителями и поставщиками. Управление информационным потоком должно обеспечивать быструю реакцию и цели безопасности. Должен быть установлен процесс общего анализа. Дополнительная информация об управлении цепочкой поставки, связанная с реализацией продукции, приведена в подразделе 7.4. В соответствии с целями управления надежностью необходимо рассмотреть:

- рекомендации по перечню основных частей проекта и конструкции продукции;

- установление критериев для выбора привилегированных поставщиков;

- совместное использование данных надежности по применению критических частей и истории их функционирования;

- совместное использование данных процесса оценки продукции и выходных данных;

- общий анализ несоответствий и аварийных отказов;

- решение общих проблем для непрерывного улучшения;

- общий анализ ограничений на ресурсы продукции при изменении технологии или моральном устаревании продукции для рынка;

- мониторинг поставщиков.

А.1.7 Задача 7. Ввод продукции в эксплуатацию

Организация должна обеспечить планирование ввода продукции в эксплуатацию, а также управление переводом новой продукции на стадию эксплуатации и технического обслуживания. Основными целями надежности являются обеспечение готовности продукции для использования, адекватности планов обеспечения запасными частями, облегчающих связи с потребителем в отношении претензий и возврата продукции, и распределение ресурсов, необходимых для выполнения функций в чрезвычайных ситуациях. Процесс ввода продукции в эксплуатацию должен включать в себя участие потребителя в оценке функционирования продукции и обратную связь с заинтересованными сторонами о качестве продукции для возможности ее улучшения. Время вывода новой продукции на рынок должно быть согласовано с выпуском продукции, ее обновлением или модификациями, связанными с улучшением продукции, сокращением риска/затрат, совершенствованием бизнес-процессов. По возможности ввод продукции в эксплуатацию должен быть предусмотрен в интегрированном процессе управления проектом для достижения полных результатов и объема поставки продукции потребителю.

А.2 Элемент 2. Дисциплины надежности

Надежность продукции достигается, прежде всего, путем применения технических знаний и успешного использования методов производства. Чтобы обеспечить применение на практике технических решений, связанных с надежностью и ремонтопригодностью продукции, необходимо знание специальных технических дисциплин. Необходимые технические дисциплины в сфере надежности описаны в А.2.1 - А.2.5.

А.2.1 Задача 8. Обеспечение безотказности

Обеспечение безотказности - техническая дисциплина, используемая для описания условий функционирования, рабочих нагрузок и установления правил и рекомендаций для проектирования и производства надежной продукции. Обеспечение безотказности включает в себя разработку отказоустойчивой конструкции, анализ безотказности, верификацию для подтверждения зрелости и устойчивости проекта и готовности производства. Усилия по обеспечению безотказности применительно к программному обеспечению связаны с разработкой соответствующих методов. Обеспечение безотказности продукции, содержащей программное обеспечение, в значительной степени зависит от процесса разработки и проектирования программного обеспечения.

А.2.2 Задача 9. Обеспечение ремонтопригодности

Обеспечение ремонтопригодности предназначено для продукции, простой и экономичной при техническом обслуживании. Ремонтопригодность достигается путем обеспечения контролепригодности конструкции, доступности, взаимозаменяемости и унификации элементов при проектировании. Начало и периодичность анализа детализированных критериев ремонтопригодности конструкции определяют на основе требований, установленных к продукции. Обеспечение ремонтопригодности включают в проектирование контролепригодности. Контролепригодность - это свойство конструкции обеспечивать контроль и диагностику ее систем и элементов с помощью установленных средств. Соответственно контролепригодность характеризуется полнотой охвата контролем и диагностированием системы или ее элементов в соответствии с установленными критериями. Цель контроля и диагностирования продукции состоит в выявлении возможных неисправностей системы и ее элементов. Цель контроля и диагностики при техническом обслуживании состоит в том, чтобы идентифицировать отказ или сбой системы и определить его причину.

А.2.3 Задача 10. Обеспечение технического обслуживания и ремонта

Обеспечение технического обслуживания и ремонта и средств технического обслуживания и ремонта является ключевым компонентом обеспечения надежности продукции в течение всего ее жизненного цикла. Установленные показатели функционирования и надежности продукции достигаются путем обеспечения необходимого технического обслуживания и ремонта и соответствующих средств при проектировании, обеспечении ремонтопригодности, а также качества изготовления и выполнения принятых методов эксплуатации.

Объем и вид технического обслуживания и соответствующих технических средств зависят от требований потребителя, особенностей продукции, установленных требований к показателям готовности и другим показателям надежности. При изменении этих параметров, особенно на стадии эксплуатации и технического обслуживания, необходимые средства технического обслуживания и ремонта должны быть скорректированы. На практике применяются различные методы планирования и обеспечения технического обслуживания и ремонта, а также способы обеспечения работоспособности средств технического обслуживания и ремонта в зависимости от лица, на которого возложена ответственность за их выполнение, и на какой стадии жизненного цикла их разрабатывают.

Для многих видов продукции изготовитель обеспечивает полное техническое обслуживание и ремонт, а также соответствующие технические средства как интегрированный компонент поставки продукции. Эти услуги выполняют на договорной основе или при получении соответствующего обращения пользователя или потребителя. Таким образом, планирование и обеспечение технического обслуживания и соответствующих технических средств могут проводиться при проектировании и разработке, поэтому полную ответственность за них несут изготовитель, продавец или аутсорсинговая организация. Техническое обслуживание продукции на стадии эксплуатации зависит, прежде всего, от наличия сервисного обслуживания. Информация об интегрированной логистической поддержке, применяемой в данных случаях, приведена в МЭК 60300-3-12 [13]. Руководство по техническому обслуживанию программного обеспечения приведено в ГОСТ Р ИСО/МЭК ТО 14764.

В других случаях продавцы продукции обеспечивают только основное планирование технического обслуживания и ремонта. В этих случаях пользователи и заказчики обеспечивают необходимое техническое обслуживание и соответствующие технические средства, используя внутренние ресурсы. Это особенно актуально, если продукция представляет собой сложную систему и поставляется пользователю или оператору другим продавцом или организацией. В этом случае ответственность за разработку технического обслуживания и соответствующих средств технического обслуживания должна быть распределена между продавцом и пользователем или оператором (см. МЭК 60300-3-14 [14]).

А.2.4 Задача 11. Стандартизация

Стандартизация является одной из дисциплин надежности и связана с проверкой соответствия проекта требованиям к продукции и правильности выполнения процедур внесения изменений в проект. Стандартизация аппаратных частей облегчает выбор и квалификацию поставщиков. Использование стандартов на проектирование, производство, эксплуатацию и сервисное обслуживание позволяет минимизировать проблемы, связанные с несоответствиями.

Для проекта должен быть установлен и выполнен план управления конфигурацией. Этот план должен использоваться для идентификации, контроля, учета статуса, оценки, управления изменениями, реализацией и поставками аппаратных средств, программного обеспечения и документации, входящих в общий проект. Руководство по управлению конфигурацией приведено в ГОСТ Р ИСО 10007.

А.2.5 Задача 12. Человеческий фактор

Человеческий фактор имеет существенное влияние на функционирование системы. Для расширения взаимодействия «человек - машина», облегчения эксплуатации и технического обслуживания необходимо использовать рекомендации по проектированию и соответствующие стандарты. Интерфейс такого взаимодействия включает в себя средства управления, дисплеи, индикаторы и устройства подачи сигналов тревоги. Проект должен учитывать антропометрические особенности, сенсорные ограничения и психологические параметры человека, которые влияют на его восприятие и реакцию.

Для обеспечения выполнения всех целей надежности регистрируемые прецеденты и процедуры диагностирования должны охватывать элементы человеческого фактора, связанные с условиями функционирования системы.

При проектировании системы следует учитывать уровень напряженности труда человека при ее эксплуатации. Потенциальные воздействия на персонал и окружающую среду в случае сбоя системы из-за ошибки человека должны быть исследованы.

А.3 Элемент 3. Анализ и оценка

Обеспечение безотказности и ремонтопригодности включает в себя применение различных методов решения проблем надежности. Могут применяться количественные или качественные методы, или и те, и другие, но решения должны учитывать прецеденты технических решений и использования успешно примененных методов производства. Наиболее типичные методы, используемые для анализа и оценки элементов, приведены в А.3.1 - А.3.9.

А.3.1 Задача 13. Анализ условий окружающей среды

Для установления требований к продукции должны быть четко определены режимы эксплуатации, которые будут применяться. Условия использования продукции должны быть определены в терминах установленных характеристик функционирования с допустимыми предельными значениями. Это дает возможность классифицировать условия эксплуатации и идентифицировать возможные отклонения условий окружающей среды для облегчения проектирования продукции, ориентированной на эксплуатацию в определенных условиях окружающей среды и возможные ее изменения. Типичными воздействиями окружающей среды на продукцию являются воздействия электромагнитного поля, климатических условий и механических напряжений. Анализ условий применения продукции необходим для контроля того, что проект продукции соответствует целям и режимам эксплуатации продукции.

А.3.2 Задача 14. Моделирование безотказности

Для оценки показателей готовности продукции, по возможности, должны использоваться методы моделирования безотказности. Методы моделирования безотказности обеспечивают аналитический подход к определению ожидаемых режимов эксплуатации продукции и эксплуатационных характеристик в нормальных и неблагоприятных ситуациях. Эти методы полезно применять на стадии концепции и определения для выявления имеющихся технических проблем, на стадии разработки и проектирования - для исследования характеристик продукции при введении изменений в конструкцию для уменьшения риска. Стоимость жизненного цикла продукции при проектировании существенно зависит от надежности продукции, прогнозируемой на основе, полученной на ранних этапах информации об эксплуатационных характеристиках, и позволяет определить мероприятия, необходимые для предотвращения излишних затрат.

Моделирование безотказности и имитационное моделирование должны определить причину и влияние условий эксплуатации продукции и ограничений, использованных при моделировании; определить ограничения и предположения, используемые при проектировании продукции; оценить обоснованность используемых данных и интерпретации результатов моделирования, которые могут воздействовать на готовую продукцию в процессе принятия решений, связанных с бизнесом. Соответствующее руководство приведено в ГОСТ Р 51901.5.

А.3.3 Задача 15. Оценка и управление частями

Оценка и управление частями (компонентами, составными частями, элементами) при проектировании и сборке продукции очень важны для достижения необходимого уровня надежности продукции. Степень оценки и управления частями должна быть согласована с требованиями проекта. Усилия по оценке и управлению важны для обеспечения уверенности в том, что находящиеся на хранении единицы продукции пригодны для запланированного применения. По возможности должен осуществляться процесс управления цепочкой поставок. При этом должны применяться следующие действия:

- при выборе составных частей необходимо установить критические параметры и требования к компонентам, которые могут поступать от нескольких потенциальных поставщиков. Поставщики-монополисты или поставщики, устанавливающие ограничения на поставки, должны быть идентифицированы;

- должны быть изучены возможности потенциальных поставщиков частей с учетом предыдущих деловых отношений. Этот процесс является критическим при приобретении готового программного обеспечения или программного обеспечения, изготовленного по требованиям заказчика в соответствии с назначением продукции;

- должны быть исследованы производственные процессы и гарантийные обязательства поставщика. Анализ поставщиков, если он необходим, может обеспечить доверие в отношениях;

- должны быть установлены части, ответственные за достижение назначенных функциональных, физических, качественных характеристик и характеристик безотказности при использовании продукции по назначению. Это достигается путем квалификации частей, верификации и валидации оценки и испытаний новых частей при необходимости. Выходом процесса является разработанный список основных частей с квалифицированными поставщиками. Необходимые для организации критические части должны быть идентифицированы. Части и связанная с ними информация должны поддерживаться в рабочем состоянии;

- критическими частями являются, например, части с ограниченным сроком годности, элементы последовательной цепочки в структурной схеме надежности, части, влияющие на безопасность, ответственные части процессов, компоненты, изготовленные в соответствии с требованиями потребителя, и т.д.;

- управление частями включает в себя обеспечение рабочего состояния записей данных в произошедших отказах и несоответствиях частей, необходимых для проведения дальнейшего анализа и принятия решений.

Процесс анализа поставщиков должен быть непрерывным.

А.3.4 Задача 16. Анализ проекта и оценка продукции

Анализ проекта необходим для обеспечения соответствия проекта требованиям к продукции. Методы анализа проекта, связанные с надежностью, включают в себя моделирование безотказности и имитационное моделирование (например, при исследовании нагрузки и прочности), прогнозирование безотказности, анализ видов и последствий неисправности/отказа. Оценка продукции включает в себя испытания при верификации проекта с моделированием рабочих условий, а также испытания для валидации продукции в реальных условиях эксплуатации.

Методы анализа программного обеспечения обычно основаны на практическом опыте и данных испытаний с использованием специальных программ и соответствующих условий работы. Модели функционирования программного обеспечения, включая модели, предназначенные для исследования безотказности программных продуктов, создают с целью прогнозирования безотказности и оценки повышения надежности. Эти модели представляют собой математические функции, описывающие определенные параметры работы программы, позволяющие получить количественные выходные данные на основе технических входных данных. Модели безотказности программного обеспечения, учитывающие поведение программы во времени, могут использоваться при прогнозировании. Эти модели требуют четкого отражения условий испытаний и профиля эксплуатации системы. Модели работы программного обеспечения имеют специфическое использование. Промышленные методы анализа специального программного обеспечения включают в себя:

- анализ сложности программного обеспечения для оценки наличия ошибок в данном наборе программных модулей;

- анализ набора программ для определения полноты испытаний;

- анализ корреляции классов дефектов программного обеспечения для быстрого анализа их причин и улучшения.

На основе управления цепочкой поставки для обеспечения качества и надежности продукции должна быть определена коммерческая оценка компонентов, используемых при сборке. Для ускорения продвижения продукции на рынок и предотвращения затрат на дублирующую независимую оценку продукции должны использоваться объединенные усилия всех участников.

Общие методы анализа надежности, используемые при проектировании и оценке показателей надежности продукции, приведены в ГОСТ Р 51901.5. Общие статистические методы для применения в стандартах и технических условиях описаны в Р 50.1.59 [50] и ГОСТ Р ИСО/ТО 10017.

А.3.5 Задача 17. Анализ риска и причинно-следственных связей

Анализ потенциальных причин отказов и их воздействия на функционирование продукции должен проводиться для проверки безопасности проекта и минимизации риска при эксплуатации.

Типовые методы анализа включают в себя:

- анализ видов и последствий отказов (FMEA), который является основным качественным методом анализа надежности, особенно удобным для исследования отказов материала, компонентов и оборудования и их влияния на следующий более высокий функциональный уровень системы. Метод FMEA приведен в ГОСТ Р 51901.12;

- анализ дерева неисправностей (FTA), который является нисходящим методом анализа надежности продукции, включает идентификацию и анализ состояний и параметров, которые вызывают или способствуют появлению нежелательных событий и влияют на функционирование, безопасность, экономичность или другие установленные характеристики продукции. Рекомендации по применению метода FTA приведены в ГОСТ Р 51901.13;

- Марковский анализ, который позволяет определить показатели готовности системы с вероятностью перехода из состояния отказа в работоспособное состояние и наоборот. Рекомендации по применению Марковского анализа приведены в ГОСТ Р 51901.15;