|

АЛЬБОМ ТИПОВЫХ КОНСТРУКЦИЙ |

|

ФЛАНЦЫ СОСУДОВ И АППАРАТОВ СТАЛЬНЫЕ АТК 26-18-14-98 |

Дочернее акционерное общество

«Центральное конструкторское бюро нефтеаппаратуры»

(ДАО «ЦКБН»)

Предисловие

РАЗРАБОТАН Дочерним акционерным обществом «Центральное конструкторское бюро нефтеаппаратуры» (ДАО «ЦКБН»)

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Техническим комитетом 260 «Оборудование химическое и нефтеперерабатывающее»

3. ВВЕДЕН ВПЕРВЫЕ

4 В настоящем альбоме реализованы данные ОСТ 26-01-54-77 «Фланцы сосудов и аппаратов стальные плоские приварные на давление до Ру 1 кгс/см2 (0,1 МПа)»

СОДЕРЖАНИЕ

|

АТК 26-18-14-98 АЛЬБОМ ТИПОВЫХ КОНСТРУКЦИЙ |

|

ФЛАНЦЫ СОСУДОВ И АППАРАТОВ Конструкция, размеры |

Дата введения 1999-01-01

1 Область применения

Настоящий альбом типовых конструкций распространяется на фланцы стальные плоские приварные для сосудов и аппаратов диаметром от 400 до 4000 мм при температуре рабочей среды от минус 70 до 300 °С, предназначенных для работы в нефтяной, газовой, химической, нефтехимической, нефтеперерабатывающей и в других отраслях промышленности на условное давление до 0,1 МПа,

2 Нормативные ссылки

В настоящем альбоме использованы ссылки на следующие стандарты:

ГОСТ 481-80 Паронит и прокладки из него. Технические условия.

ГОСТ 2850-95 Картон асбестовый. Технические условия.

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки и технические требования.

ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия.

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 9493-80 Сосуды и аппараты. Ряд условных (номинальных) давлений.

ГОСТ 9617-76 Сосуды и аппараты. Ряды диаметров.

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры.

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия.

ОСТ 26-2043-91 Болты, шпильки, гайки и шайбы для фланцевых соединений. Технические требования.

3 Конструкция и размеры

Альбом устанавливает конструкции фланцев двух исполнений:

1 - плоские приварные

2 - плоские приварные, облицованные листом из коррозионностойкой стали.

3.2 Конструкция и размеры фланцев должны соответствовать:

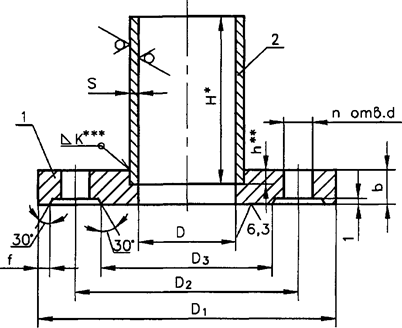

исполнение 1 - рисунку 1, таблице 1

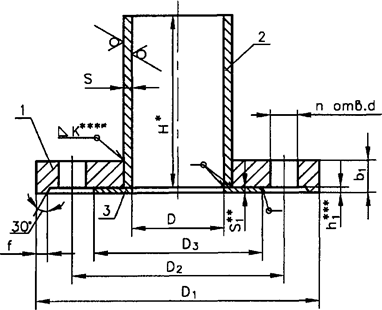

исполнение 2 - рисунку 2, таблице 1.

1 Фланец

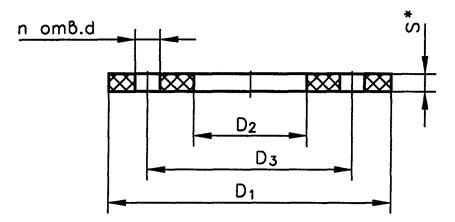

2 Втулка

__________________

* Размер Н не менее 150 мм.

** Размер h равен 0,5 b.

*** размер К равен S.

Рисунок 1

1 Фланец

2 Втулка

3 Накладка

_______________

* Размер Н не менее 150 мм.

** Размер Si равен S , но не более 6 мм.

*** Размер hi равен Si.

**** Размер К равен S.

Рисунок 2

Таблица 1

Размеры в миллиметрах

|

d |

d2 |

d3 |

b |

bi |

S |

f |

d |

n |

Номинальный диаметр болтов или шпилек |

|

|

400 |

510 |

470 |

446 |

18 |

22 |

|

|

|

20 |

|

|

500 |

610 |

570 |

546 |

|

|

4 |

|

18 |

24 |

|

|

600 |

710 |

670 |

646 |

|

|

|

|

|

28 |

м16 |

|

700 |

810 |

770 |

746 |

|

|

|

|

|

32 |

|

|

800 |

925 |

880 |

850 |

|

|

|

5 |

|

28 |

|

|

900 |

1030 |

980 |

950 |

20 |

25 |

|

|

|

|

|

|

1000 |

1135 |

1080 |

1050 |

|

|

5 |

|

|

32 |

|

|

1200 |

1335 |

1280 |

1250 |

|

|

|

|

|

40 |

|

|

1400 |

1535 |

1480 |

1450 |

|

|

|

|

23 |

48 |

м20 |

|

1600 |

1735 |

1680 |

1650 |

|

|

|

|

|

52 |

|

|

1800 |

1940 |

1880 |

1850 |

25 |

30 |

6 |

|

|

64 |

|

|

2000 |

2140 |

2080 |

2050 |

|

|

|

|

|

|

|

|

2200 |

2345 |

2285 |

2254 |

|

|

|

|

|

68 |

|

|

2400 |

2545 |

2485 |

2454 |

30 |

36 |

|

|

|

|

|

|

2500 |

2645 |

2585 |

2556 |

|

|

8 |

8 |

27 |

|

м24 |

|

2600 |

2750 |

2690 |

2656 |

35 |

40 |

|

|

|

|

|

|

2800 |

2950 |

2890 |

2856 |

|

|

|

|

|

72 |

|

|

3000 |

3150 |

3090 |

3056 |

40 |

45 |

|

|

|

|

|

|

3200 |

3365 |

3300 |

3260 |

45 |

50 |

|

|

|

76 |

|

|

3400 |

3565 |

3500 |

3460 |

50 |

55 |

|

|

30 |

80 |

|

|

3600 |

3765 |

3700 |

3664 |

55 |

60 |

10 |

10 |

|

84 |

м27 |

|

3800 |

3965 |

3900 |

3864 |

60 |

65 |

|

|

|

88 |

|

|

4000 |

4165 |

4100 |

4064 |

65 |

70 |

|

|

|

92 |

|

Пример условного обозначения фланца исполнения 1 с диаметром 500 мм при высоте втулки 150 мм из стали марки Ст20:

Фланец 1-500-150-Ст20 АТК 26-18-14-98.

При заказе фланца без втулки, высота втулки в обозначении не указывается.

4 Общие технические требования

4.1 Фланцы должны изготавливаться и соответствовать требованиям настоящего стандарта, ОСТ 26-291 и рабочим чертежам, утвержденным в установленном порядке.

4.2 Для сред взрывоопасных, пожароопасных и токсичных, фланцы применять для аппаратов, работающих под внутренним давлением до 0,07 МПа.

4.3 Давления условные по ГОСТ 9493.

Диаметры сосудов и аппаратов по ГОСТ 9617.

4.4 Материал фланцев, втулок выбирается из условий эксплуатации по ОСТ 26-291 с пределом текучести не менее 200 МПа и временным сопротивлением не менее 380 МПа.

Для фланцев из углеродистой стали должна применяться сталь спокойной и полуспокойной плавки.

4.5 Материал втулок и накладок - стали марок: 08Х18Г8Н2Т, 08Х22Н6Т, 08Х21Н6М2Т по ГОСТ 5632.

Для фланца и втулки исполнения 1, накладки фланца и втулки исполнения 2 должна применяться сталь одной марки.

Допускается применение материалов из других марок сталей, из условий эксплуатации по ОСТ 26-291.

4.6 Требования к материалам, виды их испытаний, назначение и условия применения, а также требования к сварочным материалам и контроль сварных швов должны соответствовать ОСТ 26-291.

4.7 Материал шпилек, болтов и гаек, пределы применения и механические свойства должны соответствовать ОСТ 26-2043.

Материал шпилек, болтов должен выбираться с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения фланца.

Разница в значениях коэффициентов линейного расширения не должна превышать 10 %.

Допускается применение сталей с различными коэффициентами линейного расширения (более 10 %) в случаях, обоснованных расчетом на прочность и герметичность фланцевого соединения, а также для фланцевых соединений при расчетной температуре не более 100 °С.

4.8 Поверхность фланцев не должна иметь раковин, трещин, заусенцев и других дефектов, снижающих прочность и надежность соединений.

4.9 Конструктивные элементы подготовленных кромок и швов сварных соединений фланцев должны соответствовать ГОСТ 5264, ГОСТ 16037, ГОСТ 8713 или другой нормативно- технической документации, утвержденной в установленном порядке.

4.10 Контроль плотности сварных соединений должен быть выполнен пневматическим испытанием при давлении 0,05 МПа.

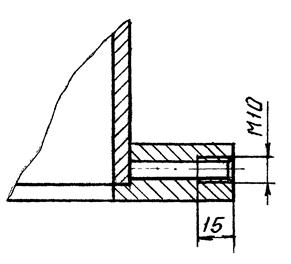

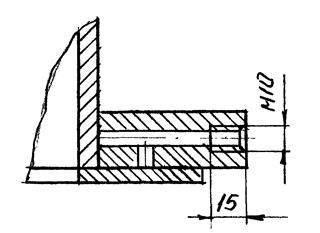

Допускается выполнять отверстия для контроля плотности сварных швов фланцев исполнения 1 по рисунку 3, исполнения 2 по рисунку 4, после испытания заглушить отверстие пробкой М10.

Рисунок 3

Рисунок 4

4.11 Внутренний диаметр расточки фланца должен быть больше наружного диаметра втулки не более 3 мм для диаметров фланцев до 1000 мм и не более 5 мм для диаметров фланцев свыше 1000 мм.

4.12 Предельные отклонения от номинальных размеров:

отверстий – H14, валов – h14, остальных ![]() .

.

4.13 Позиционный допуск осей отверстий d (допуск зависимый) в диаметральном выражении не должен быть более, мм:

2 - для отверстий диаметром до 26 мм

3 - для отверстий диаметром от 27 до 30 мм.

4.14 Допуск на плоскостность поверхностей между которыми располагается прокладка не должен превышать ± 0,8 мм.

4.15 Допуск соосности окружностей диаметров D1, D2 , D3 относительно окружности диаметром D для фланцев типа 1 и 2 не должен превышать, мм:

2 - для D <= 1000 мм

3 - для Б > 1000 мм.

4.16 Маркировать: условное обозначение без наименования изделия, товарный знак предприятия-изготовителя.

Допускается не маркировать товарный знак предприятия- изготовителя, если фланец не является товарной продукцией.

Маркировку производить способами, принятыми на предприятии-изготовителе.

4.17 Масса фланцев, втулок и накладок указана в таблице А.1 приложения А.

4.18 Конструкция, размеры, материальное исполнение и масса прокладок указаны в приложении Б.

Приложение A (справочное)

Таблица А.1 Масса фланцев, втулок и накладок

|

Внутренний диаметр фланца D,.мм |

Исполнение фланца |

Втулка при Н = 150 мм |

Накладка |

|

|

1 |

2 |

|||

|

Масса, кг * |

||||

|

400 |

9,4 |

9,9 |

6,0 |

1,0 |

|

500 |

11,5 |

12,1 |

7,5 |

1,2 |

|

600 |

15,1 |

15,8 |

8,9 |

1,4 |

|

700 |

17,5 |

18,2 |

10,4 |

1,6 |

|

800 |

22,4 |

23,3 |

14,9 |

2,5 |

|

900 |

26,5 |

27,5 |

16,7 |

2,8 |

|

1000 |

30,4 |

31,7 |

18,6 |

3,2 |

|

1200 |

35,4 |

37,4 |

22,3 |

3,8 |

|

1400 |

40,8 |

43,2 |

26,0 |

4,4 |

|

1600 |

58,1 |

60,5 |

35,6 |

6,0 |

|

1800 |

67,6 |

71,1 |

40,1 |

6,8 |

|

2000 |

75,1 |

78,9 |

44,5 |

7,5 |

|

2200 |

99,9 |

102,4 |

65,3 |

8,9 |

|

2400 |

109,5 |

112,2 |

71,3 |

9,7 |

|

2500 |

114,3 |

117,1 |

74,2 |

10,5 |

|

2600 |

144,5 |

147,1 |

77,2 |

10,9 |

|

2800 |

156,1 |

158,9 |

83,1 |

11,7 |

|

3000 |

189,1 |

191,5 |

89,0 |

12,5 |

|

3200 |

251,1 |

249,9 |

118,7 |

14,5 |

|

3400 |

296,7 |

295,3 |

126,1 |

15,2 |

|

3600 |

345,8 |

343,1 |

133,5 |

17,2 |

|

3800 |

398,2 |

394,1 |

140,9 |

18,1 |

|

4000 |

454,1 |

448,6 |

148,3 |

19,1 |

* Масса расчитана при плотности материала 7,85 г/см3.

Приложение Б (обязательное)

Б.1 Конструкция и размеры прокладок должны соответствовать рисунку Б.1 и таблице Б.1

_________________

* Толщина прокладок S принимается:

для прокладок из резины - З мм

для прокладок из паронита и картона, мм:

2-для D< 1400 мм

3-для D ³1400 мм

Таблица Б.1

Размеры в миллиметрах

|

D1 |

D2 |

D3 |

d |

n |

Масса, кг |

|

|

400 |

510 |

422 |

470 |

20 |

20 |

0,35 |

|

500 |

610 |

522 |

570 |

24 |

0,42 |

|

|

600 |

710 |

622 |

670 |

28 |

0,50 |

|

|

700 |

810 |

722 |

770 |

32 |

0,57 |

|

|

800 |

925 |

824 |

880 |

25 |

28 |

0,75 |

|

900 |

1030 |

924 |

980 |

0,89 |

||

|

1000 |

1135 |

1024 |

1080 |

32 |

1,03 |

|

|

1200 |

1335 |

1224 |

1280 |

40 |

1,22 |

|

|

1400 |

1535 |

1424 |

1480 |

48 |

1,40 |

|

|

1600 |

1735 |

1622 |

1680 |

52 |

1,66 |

|

|

1800 |

1940 |

1822 |

1880 |

64 |

1,90 |

|

|

2000 |

2140 |

2022 |

2080 |

68 |

2,11 |

|

|

2200 |

2345 |

2226 |

2285 |

29 |

2,29 |

|

|

2400 |

2545 |

2426 |

2485 |

2,51 |

||

|

2500 |

2645 |

2520 |

2585 |

2,77 |

||

|

2600 |

2750 |

2620 |

2690 |

72 |

3,05 |

|

|

2800 |

2950 |

2820 |

2890 |

3,25 |

||

|

3000 |

3150 |

3020 |

3090 |

32 |

3,45 |

|

|

3200 |

3365 |

3224 |

3300 |

76 |

4,01 |

|

|

3400 |

3565 |

3424 |

3500 |

80 |

4,26 |

|

|

3600 |

3765 |

3624 |

3700 |

84 |

4,50 |

|

|

3800 |

3965 |

3824 |

3900 |

88 |

4,75 |

|

|

4000 |

4165 |

4024 |

4100 |

92 |

4,99 |

*Масса расчитана при плотности материала 2 г/см3.

Пример условного обозначения прокладки для фланца с внутренним диаметром 1000 мм из паронита марки ПОН:

Прокладка 1000-ПОН АТК 26-18-14-98

Б.2 Прокладки должны изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

Б.3 Материал прокладок: паронит ГОСТ 481

картон асбестовый ГОСТ 2850

пластины резиновые ГОСТ 7338.

Допускается изготовление прокладок из других материалов, исходя из условий эксплуатации, по нормативно-технической документации, утвержденной в установленном порядке.

Б.4 Поверхность прокладок должна быть без надрывов.

Б.5 Допускается изготовление прокладок из двух или нескольких частей.

Соединение отдельных секторов прокладки должно осуществляться «под углом внахлестку».

Склеивание производить в соответствии с требованиями действующей нормативно-технической документации предприятия- изготовителя.

Б.6 Предельные отклонения номинальных размеров: отверстий - по H15, валов - по h15.

Для прокладок изготовленных из отдельных частей предельные отклонения не регламентируются.

Б.7 При поставке прокладок как самостоятельные изделия (запасные части) маркировать на бирке, прикрепленной к связке прокладок: условное обозначение и товарный знак предприятия- изготовителя.