ОСТ 26-11-10-93

ОТРАСЛЕВОЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ

РЕНТГЕНОТЕЛЕВИЗИОННЫЙ МЕТОД КОНТРОЛЯ

|

УТВЕРЖДАЮ Начальник Главхимнефтемаша Роскоммаша _______________ В.Н. Бондарев «___» __________ 1993 г. Дата введения 01.01.95 |

ЛИСТ УТВЕРЖДЕНИЯ

СОЕДИНЕНИЯ СВАРНЫЕ

Рентгенотелевизионный метод контроля

ОСТ 26-11-10-93

|

Заместитель директора |

В.Л. Мирочник |

||

|

Заведующий отделом стандартизации |

В.Н. Заруцкий |

||

|

Заведующий отделом № 59 |

В.П. Новиков |

||

|

Руководитель разработки, Директор ВНИИПТхимнефтеаппаратуры |

В.А. Панов |

||

|

Инж. техн. I кат. |

Н.В. Назаров |

||

|

Инж. по стандартизации II кат. |

Е.И. Леконцева |

||

|

СОГЛАСОВАНО |

|||

|

Заместитель директора АО НИИхиммаш |

В.А. Заваров |

||

|

СОГЛАСОВАНО Заместитель начальника Управления по контролю |

Н.А. Хапонен |

||

|

АО «НИИхиммаш» Зарегистрировано № 13 30.12.93 |

|||

|

Зам. директора |

Заваров В.А. |

||

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Главным Управлением химического и нефтяного машиностроения Роскоммаша Листом Утверждения от 30 декабря 1993 г.

3 ВЗАМЕН ОСТ 26-11-10-85

СОДЕРЖАНИЕ

ОСТ 26-11-10-93

ОТРАСЛЕВОЙ СТАНДАРТ

|

Соединения сварные Рентгенотелевизионный метод контроля |

Дата введения 1995-01-01

1 Область применения

Настоящий стандарт распространяется на контроль сварных соединений сосудов и аппаратов с толщиной стенки до 40 мм, изготовленных в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» и устанавливает методику рентгенотелевизионного контроля с применением рентгеновского излучения и рентгенотелевизионных установок.

Стандарт не распространяется на сварные швы с конструктивным зазором.

Стандарт учитывает требования ГОСТ 20426, ГОСТ 27947, отдельные положения ГОСТ 7512, а также требования ОСТ 26-291.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 17925-72 Знак радиационной опасности

ГОСТ 20426-82 Контроль не разрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические условия

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

ОСТ 26-291-87 Сосуды и аппараты стальные сварные. Общие технические условия

3 Общие положения

3.1 Рентгенотелевизионный метод контроля применяют для выявления в сварном соединении внутренних дефектов типа трещин, пор, непроваров, металлических и неметаллических включений, а также недоступных для внешнего осмотра наружных дефектов типа подрезов, прожогов и т.п.

3.2 Применение метода рентгенотелевизионного контроля при изготовлении объектов котлонадзора может быть допущено только по разрешению органов Госгортехнадзора России.

3.3 При рентгенотелевизионном методе контроля не выявляются: поры и включения диаметром поперечного сечения менее удвоенной абсолютной чувствительности контроля, непровары и трещины, плоскость раскрытия которых не совпадает с направлением пучка излучения и (или) с направлением строк телевизионного растра, дефекты изображения которых совпадают с изображением посторонних деталей, острых углов или резких перепадов толщин сварного соединения.

3.4 Рентгенотелевизионный метод применяется в динамичном и статическом режимах.

3.5 Рентгенотелевизионный контроль осуществляется при двухстороннем доступе к контролируемому участку сварного соединения и при возможности размещения источника излучения и преобразователя рентгеновского изображения в соответствии со схемами и параметрами контроля, предусмотренными настоящим стандартом.

3.6 Все сопряжения и пересечения сварных соединений на длине не менее 100 мм от точки сопряжения или пересечения кроме рентгенотелевизионного контроля подлежат обязательному дополнительному радиографическому контролю.

При выявлении недопустимых дефектов по результатам радиографического контроля, сварные соединения изделия подлежат радиографическому контролю в объеме 100 %.

4 Средства проведения контроля

4.1 Рентгеновский аппарат следует выбирать по допустимому напряжению на рентгеновской трубке в зависимости от толщины и плотности контролируемого металла.

При выборе рентгеновской трубки следует отдавать предпочтение рентгеновской трубке с наименьшим фокусным пятном.

Основные типы рентгеновских аппаратов и комплектующих трубок приведены в справочном приложении А.

Допускается применение других типов рентгеновских аппаратов и трубок с идентичными или лучшими параметрами.

4.2 Рентгенотелевизионные установки следует выбирать:

а) в зависимости от толщины и плотности контролируемого металла;

б) исходя из размеров рабочего поля, обеспечивающего охват сварного шва и околошовной зоны. Ширина околошовной зоны - по ГОСТ 7512;

в) исходя из оптимальной скорости контроля, обеспечивающей необходимую производительность.

Основные типы рентгенотелевизионных установок приведены в справочном приложении Б.

Допускается использование других рентгенотелевизионных установок, имеющих, идентичные или лучшие параметры. К работе допускаются интраскопы, прошедшие аттестацию.

4.3 Чувствительность контроля следует определять по эталонам чувствительности согласно ГОСТ 7512.

4.4 Размеры изображения дефектов рекомендуется устанавливать, используя прозрачные измерительные линейки, обеспечивающие необходимую точность измерения.

4.5 Средства механизации должны отвечать следующим требованиям:

а) обеспечивать соосное расположение выходного окна рентгеновской трубки и преобразователя радиационного изображения с точностью ±5 мм. Методика установки соосности приведена в рекомендуемом приложении В;

б) обеспечивать постоянство установленного расстояния: источник - контролируемое изделие и изделие - преобразователь рентгеновского изображения с точностью ±10 мм;

в) обеспечивать дистанционную отметку дефектных мест.

5 Подготовка к контролю

5.1 Изделия, подлежащие рентгенотелевизионному контролю, должны иметь сварные швы и околошовные зоны, зачищенные от неровностей, шлака, брызг металла, окалины и других загрязнений, изображение которых на экране могут помешать выявлению дефектов.

Не допускается наличие наружных дефектов, выявленных при визуальном контроле.

5.2 Перед проведением контроля, на преобразователь радиационного изображения и на изделие, со стороны, обращенной к источнику излучения, должны быть установлены однотипные эталоны чувствительности.

Эталон, установленный на преобразователь, используется для слежения за стабильностью параметров контроля (напряжения и анодного тока на рентгеновской трубке, заданной геометрии просвечивания). Его изображение должно постоянно находиться на экране видеоконтрольного устройства рентгенотелевизионной установки.

Эталон, установленный на изделии, используется для определения чувствительности контроля.

5.3 Проволочные эталоны чувствительности следует устанавливать так, чтобы их изображения на экране видеоконтрольного устройства были ориентированы направлением проволок под углом к направлению контролируемого шва и строк телевизионного растра.

5.4 Канавочный эталон чувствительности следует устанавливать на изделии на расстоянии не менее 5 мм от контролируемого шва с ориентацией направления канавок под углом к направлению шва и строк телевизионного растра.

Канавочный эталон на преобразователе следует устанавливать так, чтобы его изображение на экране видеоконтрольного устройства не накладывалось на изображение контролируемого шва.

5.5 Пластинчатый эталон чувствительности на изделии следует устанавливать по направлению контролируемого шва, на расстоянии не менее 5 мм от него или непосредственно на шов с направлением перпендикулярно шву так, чтобы изображение маркировочных знаков эталона не накладывалось на изображение шва на экране видеоконтрольного устройства.

Пластинчатый эталон на преобразователе следует устанавливать так, чтобы его изображение на экране видеоконтрольного устройства не накладывалось на изображение контролируемого шва.

5.6 При контроле цилиндрических, сферических и других пустотелых изделий через две стенки, когда установка эталона чувствительности на изделии невозможна, допускается устанавливать эталон только на преобразователе радиационного изображения.

5.7 При суммарной толщине контролируемого металла и канавочного или пластинчатого эталона чувствительности в месте установки эталона меньшей максимальной толщины контролируемого металла, эталон следует устанавливать на прокладку, компенсирующую разность толщин.

5.8 Рентгеновский аппарат и рентгенотелевизионная установка должны быть подготовлены к контролю в соответствии с их инструкциями по эксплуатации.

5.9 При наличии дефектоотметчика перед проведением контроля следует проверить его работоспособность. Сбои в работе дефектоотметчика не допускаются.

6 Схемы контроля

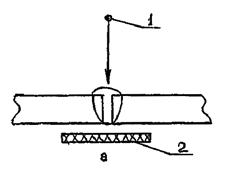

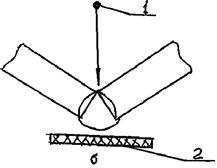

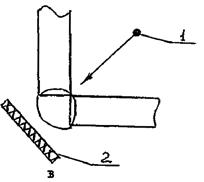

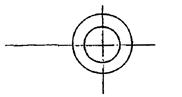

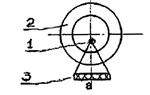

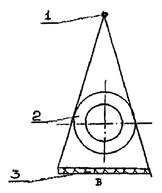

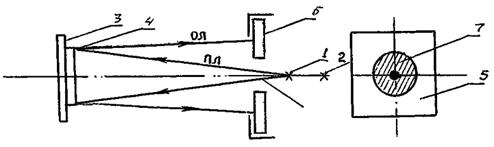

6.1 Сварные соединения следует контролировать по схемам согласно рисункам 1 и 2.

6.2 Швы стыковых сварных соединений просвечиваются с направлением центрального луча перпендикулярно шву (рисунок 1 a).

6.3 Швы угловых сварных соединений просвечиваются с направлением центрального луча по биссектрисе угла (рисунок 1 б, в).

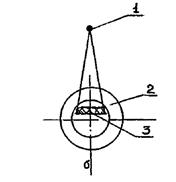

6.4 При контроле сварных соединений по рисунку 2 а, б направление излучения должно совпадать с плоскостью контролируемого сварного соединения.

6.5 При контроле сварных соединений по рисунку 2 в, г направление излучения следует выбирать так, чтобы изображения противолежащих участков не накладывались друг на друга, при этом угол между направлением излучения и плоскостью сварного соединения не должен превышать 45°.

6.6 Если контролируемое изделие не обеспечивает защиту преобразователя радиационного изображения от прямого излучения, следует применять компенсирующие шторки из свинца толщиной не менее 2 мм, перекрывающие свободные зоны преобразователя.

Допускается использование компенсирующих шторок из любого материала с эквивалентной толщиной защитного слоя.

Компенсирующие шторки должны обеспечивать поглощение излучения не меньшее, чем контролируемое изделие.

1 - источник излучения,

2 - преобразователь радиационного изображения

Рисунок 1 - Схемы контроля сварных соединений

|

|

|

|

|

|

|

|

|

1 - источник излучения,

2 - контролируемый участок,

3 - преобразователь радиационного изображения

Рисунок 2 - Схемы контроля кольцевых швов цилиндрических изделий

7 Выбор параметров контроля

7.1 Фокусное расстояние (расстояние от анода рентгеновской трубки до входного окна преобразователя изображения) следует устанавливать минимально возможным, исходя из конструктивных особенностей изделия.

7.2 Расстояние от контролируемого сварного соединения до преобразователя изображения следует устанавливать минимально возможным и не свыше одной трети фокусного расстояния, а при работе с острофокусными трубками - не свыше половины фокусного расстояния.

Основным критерием оптимальности геометрии просвечивания является достижение наилучшей чувствительности контроля.

7.3 Абсолютную чувствительность контроля δа в миллиметрах следует определять по наименьшему диаметру выявляемой на экране видеоконтрольного устройства проволочки проволочного эталона чувствительности или наименьшей глубине канавки канавочного эталона или наименьшей толщине пластинчатого эталона, при которой на экране выявляется отверстие с диаметром, равным удвоенной толщине эталона.

7.4 Относительную чувствительность контроля δо в процентах следует определять по формуле:

![]() (1)

(1)

где δа - абсолютная чувствительность контроля, мм;

h - полная радиационная толщина контролируемого сварного соединения, равная сумме толщин эталона чувствительности и сварного соединения, мм.

7.5 Чувствительность контроля следует определять в динамичном режиме, при максимальной скорости.

7.6 Значение чувствительности δа не должно превышать половины максимально допустимого размера объемного включения, установленного требованиями ОСТ 26-291 и приведенного в обязательном приложении Е.

Величина чувствительности должна быть указана в заключении по результатам контроля и внесена в журнал контроля.

При контроле изделия через две стенки контролируемой толщиной считать суммарную толщину стенок. Оценку качества сварного соединения производить по толщине одной стенки.

Конкретные значения чувствительности должны устанавливаться технической документацией (требованиями чертежа, техническими условиями, правилами контроля и приемки) на контролируемое изделие.

7.7 Напряжение на рентгеновской трубке следует устанавливать в зависимости от толщины и плотности металла контролируемого сварного соединения в соответствии с таблицей.

Таблица

|

Толщина контролируемого сплава, мм, на основе |

Напряжение на рентгеновской трубке, кВ |

|||

|

железа |

титана |

алюминия |

магния |

|

|

От 1 до 6 |

От 1 до 8 |

От 1 до 15 |

От 1 до 20 |

10 - 120 |

|

" 4 " 12 |

" 8 " 25 |

" 15 " 30 |

" 20 " 40 |

50 - 180 |

|

" 12 " 20 |

" 25 " 40 |

" 30 " 40 |

- |

100 - 250 |

|

" 20 " 40 |

- |

- |

- |

200 - 300 |

7.8 Исходное значение напряжения на рентгеновской трубке в зависимости от толщины сварных соединений из сплавов на основе железа должно определяться по формуле:

U0 = U0 + C · h, (2)

где U0 - номинальное напряжение 80 - 90 кВ;

С - постоянная, равная 5 кВ/мм;

h - толщина контролируемого металла, мм.

Полученные данные по напряжению должны уточняться для конкретных экземпляров рентгенотелевизионных установок по достижению наилучшей чувствительности контроля.

7.9 Ток на рентгеновской трубке устанавливается максимально возможным независимо от толщины стенки контролируемого изделия.

7.10 Скорость контроля (скорость перемещения дефектоскопической аппаратуры или контролируемого сварного соединения) не должна превышать 3/4 допустимого значения скорости, установленной технической документацией на интроскоп конкретного типа.

7.11 Продолжительность непрерывной работы дефектоскописта на рентгенотелевизионной установке не должно превышать 30 мин, после чего необходим 10-минутный перерыв или подмена другим дефектоскопистом.

8 Оценка качества сварных соединений и оформление результатов контроля

8.1 Оценка качества сварного соединения производится в соответствии с требованиями ОСТ 26-291, «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» (приложения Е и Ж).

8.2 Измерение размеров выявленных дефектов производится в статическом режиме с помощью приспособлений приведенных в 4.4.

8.3 Размеры дефектов следует делить на масштабный коэффициент, исключающий перебраковку.

Масштабный коэффициент определяется как отношение длины изображения имитатора дефекта эталона чувствительности (проволоки, канавки, маркировочного знака) к его истинному размеру.

Измерение изображения эталона чувствительности следует производить используя прозрачную измерительную линейку с ценой деления 1,0 мм.

8.4 Размеры дефектов при оценке качества сварных соединений следует округлять до ближайших из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,2; 1,5; 2,0; 3,0 или ближайших целых значений в миллиметрах для дефектов с размерами более 3,0 мм.

8.5 Документальным подтверждением результатов рентгенотелевизионного контроля должен быть журнал, в котором фиксируются:

- наименование сварного соединения, его номер или шифр;

- условное обозначение шва сварного соединения;

- размеры сварного соединения;

- чувствительность контроля (номер, вид эталона чувствительности, его расположение);

- тип аппаратуры и параметры работы (напряжение, сила тока рентгеновского аппарата, фокусное расстояние, масштаб изображения, скорость контроля и др.);

- основные характеристики выявленных дефектов;

- заключение по результатам контроля;

- дата контроля;

- должность, фамилия, проводившего контроль.

8.6 По результатам контроля составляется заключение о качестве сварного соединения. Форма заключения приведена в рекомендуемом приложении Г.

Условные обозначения дефектов - по ГОСТ 7512.

9 Квалификационные требования

9.1 К проведению рентгенотелевизионного контроля допускаются специалисты I, II, III уровней квалификации по радиационным методам контроля, прошедшие переподготовку в аттестационных центрах и успешно сдавшие экзамены.

9.2 Право выдачи заключения о качестве объекта (изделия) по результатам рентгенотелевизионного контроля предоставляется специалистам II и III уровней квалификации.

9.3 Переаттестация специалистов проводится в соответствии с «Правилами аттестации специалистов неразрушающего контроля» как и для специалистов радиографического метода.

10. Техника безопасности

10.1 Работы по рентгенотелевизионному контролю должны проводиться с соблюдением правил радиационной безопасности, электробезопасности и пожарной безопасности.

10.2 Радиационная безопасность должна обеспечиваться выполнением требований ОСП-72/87 - Основных санитарных правил, НРБ-76/87 - Норм радиационной безопасности и СП 2191-80 - Санитарных правил при проведении рентгеновской дефектоскопии.

10.3 При работе с рентгеновскими аппаратами, рентгенотелевизионными установками и средствами механизации должны соблюдаться требования ПТЭ - Правил технической эксплуатации электроустановок потребителей и ПТБ - Правил техники безопасности при эксплуатации электроустановок потребителей.

10.4 При проведении рентгенотелевизионного контроля необходимо соблюдать Правила пожарной безопасности для промышленных предприятий.

10.5 Помещения для проведения рентгенотелевизионного контроля должны соответствовать требованиям санитарного паспорта на право работы с источниками ионизирующего излучения.

10.6 К выполнению работ по рентгенотелевизионному контролю допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, инструктаж и сдавшие экзамены по технике безопасности при обслуживании электрооборудования на III квалификационную группу.

10.7 Периодический инструктаж дефектоскопистов должен проводиться не реже одного раза в квартал и отмечаться в специальном журнале.

10.8 Работа с оборудованием для рентгенотелевизионного контроля разрешается только после ознакомления с инструкциями по его эксплуатации.

10.9 Рентгеновские аппараты должны подвергаться электротехническому испытанию не реже одного раза в год.

10.10 В рабочей камере должно быть установлено легкодоступное устройство для аварийного отключения высокого напряжения.

10.11 Рентгеновские аппараты должны включаться в цепь управления дверных блокировок, отключающих высокое напряжение при открывании двери в рабочую камеру. Повторное включение высокого напряжения должно осуществляться только с пульта управления рентгеновского аппарата после закрытия двери в камеру.

10.12 Средства механизации должны быть оснащены звуковой сигнализацией, срабатывающей при поступлении изделия в камеру.

10.13 На входной двери рабочей камеры должны быть знаки радиационной опасности, выполненные по ГОСТ 17925.

10.14 При проведении рентгенотелевизионного контроля суммарная доза от источника излучения не должна превышать предельно допустимой дозы: на рабочих местах персонала - до 2,8 мР/ч [2,01×10-10 Кл/(кг×с)], а для работающих в смежных помещениях до 0,28 мР/ч [2,01×10-11 Кл/(кг×с)].

11. Техническое обслуживание рентгенотелевизионного интроскопа

11.1 Приказом по предприятию назначаются лица, ответственные за техническое состояние рентгенотелевизионного интроскопа, имеющие квалификацию не менее IV группы по технике безопасности при обслуживании электрооборудования.

11.2 Ежедневно перед началом и в середине смены, ответственным за техническое состояние интроскопа должна проводиться проверка в соответствии с требованиями раздела 7 настоящего стандарта.

Проверка производится на изделии, подготовленном к контролю.

Запрещается эксплуатация интроскопа, не обеспечивающего выполнения требований 7.6 настоящего стандарта.

11.3 Обнаруженные при проверке отклонения от требований раздела 7 должны быть устранены до начала контроля сварных соединений.

11.4 Ревизия, ремонт и настройка рентгенотелевизионного интроскопа должны производиться квалифицированными специалистами с использованием контрольно измерительной аппаратуры, указанной в соответствующих инструкциях по эксплуатации.

11.5 Проверка рентгенотелевизионного интроскопа должна проводиться по методике завода изготовителя.

Результат проверки интроскопа заносится в паспорт установки.

11.6 Требования по метрологической поверке эталонов чувствительности изложены в разделе 8 ГОСТ 7512.

Приложение А

(справочное)

Основные технические характеристики рентгеновских аппаратов

|

Тип аппарата |

Тип рентгеновской трубки |

Диапазон напряжения, кВ |

Размер фокусного пятна, мм |

Угол раствора пучка излучения |

Оптимальная просвечиваемая толщина по стали, мм |

|

РАП-150/300 |

1,5БПВ7-150 |

35 - 150 |

5,0 |

30° |

до 12 |

|

1,2-3БПМ-300 |

100 - 300 |

1,5 и 4,0 |

40° |

12 - 40 |

|

|

0,3БПВ6-150 |

35 - 150 |

0,3 - 1,4 |

55° |

до 12 |

|

|

РАП320-15 |

3,4БПМ7-320 |

80 - 320 |

- |

40° |

12 - 40 |

|

Примечание - Под фокусным пятном подразумевается эффективное фокусное пятно - проекция излучающего участка мишени на плоскость, перпендикулярную оси рабочего пучка рентгеновского излучения трубки. |

|||||

Приложение Б

(справочное)

Таблица Б.1 - Основные технические характеристики рентгенотелевизионных установок

|

Марка (модель) |

Преобразователь радиационного изображения |

Размер рабочего поля, мм |

Скорость контроля, мм |

Оптимальная контролируемая толщина, мм |

|

Дефектоскоп |

Рентгенвидикон ЛИ-447 |

150 |

0,3 |

до 8 |

|

Дефектоскоп-1 |

Рентгенвидикон ЛИ-423 |

90 |

0,3 |

до 10 |

|

Дефектоскоп-2 |

Рентгенвидикон ЛИ-417 |

18 |

0,3 |

до 10 |

|

Интроскоп |

Сцинтилляционный монокристаллический экран |

150, 200 |

1,0 - 0,5 |

20 - 40 |

|

РИ-60ТК-1 |

РЭОП типа ОХ-273 |

273 |

1,5 - 1,0 |

12 - 20 |

|

РИ-60ТК-2 |

РЭОП типа OX-193 |

193 |

1,5 - 1,0 |

12 - 20 |

|

РИ-60ТК-3 |

РЭОП типа УРИ-П с колбой «Арбалет» |

150 |

- |

12 - 40 |

|

ПТУ-81 |

Рентгенвидикон ЛИ-504 |

90 |

0,3 |

до 10 |

Приложение В

(рекомендуемое)

Методика установки соосности преобразователя излучения и рентгеновской трубки

Используется способ оптической настройки, при котором рентгеновский источник излучения заменен на световой.

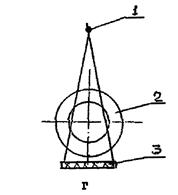

Схема настройки представлена на рисунке В.1

1 - источник света

2 - источник рентгеновского излучения

3 - плоскость входного окна преобразователя

4 - зеркало

5 - преобразователь изображения

6 - экран

7 - изображение отраженного светового пучка

Рисунок B.1

На плоскость преобразователя в его центральной части устанавливается зеркало и по его отражению, падающему на экран, определяется отклонение плоскости преобразователя от нормы.

Совмещением отраженного светового пучка с выходным отверстием экрана (падающим пучком) добиваются параллельности и соосности плоскостей излучателя и преобразователя.

Приложение Г

(рекомендуемое)

|

Форма заключения ___________________ завод ЗАКЛЮЧЕНИЕ

|

|

Номер шва |

Обнаруженные дефекты |

Соответствие требованиям |

Примечание |

|

Начальник отдела (лаборатории) |

Личная подпись |

Расшифровка подписи |

|

Дефектоскопист |

Личная подпись |

Расшифровка подписи |

Приложение Д

(рекомендуемое)

Форма вкладыша к

удостоверению дефектоскописта

|

|

Дата |

Причина проверки |

№ записи в журнале, (№ протокола) |

Оценка |

Подпись председателя |

|

М.П. Гл. инженер |

Личная подпись |

Расшифровка подписи |

Приложение Е

(обязательное)

Требования к качеству сварных соединений*

____________

* 3.11.5 ОСТ 26-291

В сварных соединениях не допускаются следующие внутренние дефекты:

трещины всех видов и направлений;

непровары (несплавления), расположенные в сечении сварного соединения;

поры, шлаковые и вольфрамовые включения, выходящие за пределы норм, установленных в таблицах Е.1, Е.2, Е.3, Е.4 в зависимости от группы сосудов и вида сварного соединения.

Таблица Е.1 - Нормы дефектов для стыковых сварных соединений сосудов 1, 2, 3 группы

В миллиметрах

|

Поры и включения |

Суммарная длина |

||

|

Ширина |

длина |

||

|

До 3 |

0,4 |

1,2 |

4,0 |

|

Св. 3 " 5 |

0,5 |

1,5 |

5,0 |

|

" 5 " 8 |

0,6 |

2,0 |

6,0 |

|

" 8 " 11 |

0,8 |

2,5 |

8,0 |

|

" 11 " 14 |

1,0 |

3,0 |

10,0 |

|

" 14 " 20 |

1,2 |

3,5 |

12,0 |

|

" 20 " 26 |

1,5 |

5,0 |

15,0 |

|

" 26 " 34 |

2,0 |

6,0 |

20,0 |

|

" 34 " 40 |

2,5 |

8,0 |

25,0 |

Таблица E.2 - Нормы дефектов для стыковых сварных соединений сосудов 4 группы и угловых сварных соединений 1, 2, 3 группы

В миллиметрах

|

Поры и включения |

Суммарная длина |

||

|

ширина (диаметр) |

длина |

||

|

До 3 |

0,5 |

1,5 |

5,0 |

|

Св. 3 " 5 |

0,6 |

2,0 |

6,0 |

|

" 5 " 8 |

0,8 |

2,5 |

8,0 |

|

" 8 " 11 |

1,0 |

3,0 |

10,0 |

|

" 11 " 14 |

1,2 |

3,5 |

12,0 |

|

" 14 " 20 |

1,5 |

5,0 |

15,0 |

|

" 20 " 26 |

2,0 |

6,0 |

20,0 |

|

" 26 " 34 |

2,5 |

8,0 |

25,0 |

|

" 34 " 40 |

3,0 |

9,0 |

30,0 |

Таблица Е.3 - Нормы дефектов для стыковых сварных соединений 5а группы и угловых сварных соединений 4, 5а группы

В миллиметрах

|

Поры и включения |

Суммарная длина |

||

|

ширина (диаметр) |

длина |

||

|

До 3 |

0,6 |

2,0 |

6,0 |

|

Св. 3 до 5 |

0,8 |

2,5 |

8,0 |

|

" 5 " 8 |

1,0 |

3,0 |

10,0 |

|

" 8 " 11 |

1,2 |

3,5 |

12,0 |

|

" 11 " 14 |

1,5 |

5,0 |

15,0 |

|

" 14 " 20 |

2,0 |

6,0 |

20,0 |

|

" 20 " 26 |

2,5 |

8,0 |

25,0 |

|

" 26 " 34 |

3,0 |

10,0 |

30,0 |

|

" 34 " 40 |

4,0 |

12,0 |

40,0 |

Таблица Е.4 - Нормы дефектов для стыковых и угловых сварных соединений 5б группы

В миллиметрах

|

Поры и включения |

Суммарная длина |

||

|

ширина |

длина |

||

|

До 3 |

0,8 |

3,0 |

8,0 |

|

Св. 3 " 5 |

1,0 |

4,0 |

10,0 |

|

" 5 " 8 |

1,2 |

5,0 |

12,0 |

|

" 8 " 11 |

1,5 |

6,0 |

15,0 |

|

" 11 " 14 |

2,0 |

8,0 |

20,0 |

|

" 14 " 20 |

2,5 |

10,0 |

25,0 |

|

" 20 " 26 |

3,0 |

12,0 |

30,0 |

|

" 26 " 34 |

4,0 |

15,0 |

40,0 |

|

" 34 " 40 |

5,0 |

20,0 |

50,0 |

Приложение Ж

(обязательное)

Оценка качества сварных соединений

В сварных соединениях сосудов и их элементов не допускаются следующие дефекты:

- трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла;

- непровары (несплавления) в сварных швах, расположенные в корне шва, или по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

- подрезы основного металла, поры, шлаковые и другие включения, размеры которых превышают допустимые значения, указанные в нормативно-технической документации;

- наплывы (натеки);

- незаваренные кратеры, прожоги;

- свищи;

- смещение кромок выше норм, предусмотренных правилами*.

____________

* «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»

|

Ключевые слова: контроль, сварные соединения, сосуды, аппараты, рентгенотелевизионный метод |