МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ |

СМЕСИ

СУХИЕ СТРОИТЕЛЬНЫЕ НАПОЛЬНЫЕ

НА ЦЕМЕНТНОМ ВЯЖУЩЕМ

Технические условия

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-01-96 «Система межгосударственных нормативных документов в строительстве. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Государственным образовательным учреждением высшего профессионального образования «Санкт-Петербургский государственный архитектурно-строительный университет» (СПбГАСУ) при участии фирмы «Максит», компании «Вакер Хеми Рус» (технический центр), АНО «Стандартинжинвест»

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3. ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) (протокол № 32 от 21 ноября 2007 г.)

За принятие проголосовали:

|

Краткое наименование страны |

Код страны |

Сокращенное наименование

национального органа |

|

Азербайджан |

AZ |

Госстрой |

|

Армения |

AM |

Министерство градостроительства |

|

Киргизия |

KG |

Государственное Агентство по архитектуре и строительству при Правительстве |

|

Молдова |

MD |

Агентство строительства и развития территорий |

|

Россия |

RU |

Департамент регулирования градостроительной деятельности Министерства регионального развития |

|

Узбекистан |

UZ |

Госархитектстрой |

4. Настоящий стандарт соответствует европейскому стандарту ЕН 13813:2002 «Материалы для выравнивания полов и устройства для выравнивания. Свойства и требования» (EN 13813:2002 «Materials and devices for levelling of floors. Materials for leveling. Proper ties and requirements») в части требований к показателям подвижности, сопротивления износу, прочности сцепления с основанием (адгезии)

5. ВВЕДЕН В ДЕЙСТВИЕ приказом Федерального агентства по техническому регулированию и метрологии от 2 апреля 2008 г. № 75-ст в качестве национального стандарта Российской Федерации с 1 января 2009 г.

6. ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных (государственных) стандартов, издаваемых в этих государствах.

Информация об изменениях к настоящему стандарту публикуется в указателе (каталоге) «Межгосударственные стандарты», а текст изменений - в информационных указателях «Межгосударственные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Межгосударственные стандарты»

СОДЕРЖАНИЕ

ГОСТ 31358-2007

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СМЕСИ СУХИЕ СТРОИТЕЛЬНЫЕ НАПОЛЬНЫЕ НА ЦЕМЕНТНОМ ВЯЖУЩЕМ Технические условия Dry building flooring cement binder mixes. Specifications |

Дата введения - 2009-01-01

1. Область применения

Настоящий стандарт распространяется на сухие строительные напольные смеси (далее - напольные смеси), изготавливаемые на цементном вяжущем (на основе портландцементного и высокоалюминатного клинкера) или смешанных (сложных) минеральных вяжущих на его основе, содержащие полимерные добавки в количестве, не превышающем 5,0 % массы смеси, предназначенные для устройства элементов пола (выравнивающие и несущие смеси), укладываемые уплотнением или самоуплотняющиеся и применяемые при строительстве, реконструкции и ремонте зданий и сооружений.

Настоящий стандарт не распространяется на напольные затирочные смеси.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей

ГОСТ 4.233-86 Система показателей качества продукции. Строительство. Растворы строительные. Номенклатура показателей

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 5584-75 Индикаторы рычажно-зубчатые с ценой деления 0,01 мм. Технические условия

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 7473-94 Смеси бетонные. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 24544-81 Бетоны. Методы определения деформаций усадки и ползучести

ГОСТ 28013-98 Растворы строительные. Общие технические условия

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30353-95 Полы. Метод испытаний на стойкость к ударным воздействиям

ГОСТ 30459-2003 Добавки для бетонов и строительных растворов. Методы определения эффективности

ГОСТ 31189-2003 Смеси сухие строительные. Классификация

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ 31189.

4. Технические требования

4.1. Напольные смеси должны соответствовать требованиям настоящего стандарта, ГОСТ 31357, нормативных или технических документов на конкретные виды напольных смесей и приготавливаться по технологической документации, утвержденной предприятием-изготовителем.

4.2. Свойства напольных смесей должны характеризоваться показателями качества смесей в сухом состоянии; смесей, готовых к применению, и затвердевшего раствора (бетона).

4.2.1. Основными показателями качества напольных смесей в сухом состоянии должны быть:

- влажность;

- наибольшая крупность зерен заполнителя;

- содержание зерен наибольшей крупности.

4.2.2. Основными показателями качества напольных смесей, готовых к применению, должны быть:

- подвижность;

- водоудерживающая способность (кроме самоуплотняющихся смесей);

- сохраняемость первоначальной подвижности.

4.2.3. Основными показателями качества затвердевшего раствора (бетона) должны быть:

- прочность на сжатие и растяжение при изгибе в возрасте 1 (3) и 28 сут.;

- истираемость (сопротивление износу);

- прочность сцепления с основанием (адгезия) в возрасте 7 и 28 сут.;

- морозостойкость (для несущих смесей, кроме смесей для внутренних работ);

- деформации усадки (расширения);

- стойкость к ударным воздействиям (для несущих смесей).

При необходимости могут быть установлены дополнительные показатели по ГОСТ 4.212, ГОСТ 4.233 или условиям контракта.

4.3. Условное обозначение напольных смесей должно состоять из наименования классификационных признаков в соответствии с ГОСТ 31189, основных технических показателей смесей и обозначения нормативного или технического документа на напольные смеси конкретного вида.

Пример условного обозначения сухой напольной дисперсной смеси на цементном вяжущем, самоуплотняющейся, марки по расплыву кольца РК4, класса по прочности на сжатие В30:

Смесь сухая напольная дисперсная самоуплотняющаяся РК4, В30, ГОСТ 31358-2007

4.4. Требования к сухим напольным смесям

4.4.1. Влажность сухих напольных смесей должна соответствовать приведенной в ГОСТ 31357.

4.4.2. Наибольшая крупность зерен заполнителя в напольных смесях определяется толщиной слоя напольного покрытия и не должна превышать 1/4 его толщины.

4.4.3. Содержание зерен наибольшей крупности Днаиб должно быть не более 5,0 % в бетонных и растворных смесях и не более 2,5 % - в дисперсных смесях.

4.5. Требования к напольным смесям, готовым к применению

4.5.1. Подвижность смесей, готовых к применению, определяют по:

- осадке конуса ОК - для бетонных уплотняемых смесей;

- погружению конуса Пк - для растворных уплотняемых смесей;

- расплыву кольца Рк - для дисперсных самоуплотняющихся смесей.

В зависимости от подвижности бетонные уплотняемые смеси подразделяют на марки: П1, П2, П3, П4, П5 по ГОСТ 7473; растворные уплотняемые смеси на марки: Пк1, Пк2, Пк3, Пк4 по ГОСТ 28013. Дисперсные самоуплотняющиеся смеси подразделяют на марки Рк1, Рк2, Рк3, Рк4, Рк5 в соответствии с таблицей 1.

Таблица 1 - Марки дисперсных самоуплотняющихся напольных смесей по подвижности

|

Расплыв кольца, см |

|

|

Рк1 |

От 10 до 12 включ. |

|

Рк2 |

Св. 12 » 15 » |

|

Рк3 |

» 15 » 18 » |

|

Рк4 |

» 18 » 22 » |

|

Рк5 |

» 22 » 26 » |

4.5.2. Сохраняемость первоначальной подвижности смесей, готовых к применению, определяют временем сохранения первоначальной подвижности в минутах. Сохраняемость первоначальной подвижности смесей должна быть не менее периода времени, в течение которого смесь вырабатывается.

4.5.3. Водоудерживающая способность смесей, готовых к применению, должна быть не менее 95 %.

4.6. Требования к затвердевшим растворам (бетонам) из напольных смесей

4.6.1. Нормируемые показатели качества затвердевших растворов (бетонов) должны быть обеспечены в проектном возрасте в условиях естественного твердения при температуре 20 °C - 23 °C и относительной влажности воздуха 50 % - 60 %.

Проектный возраст принимают в зависимости от применяемого вяжущего.

4.6.2. В зависимости от прочности на сжатие устанавливают классы (марки) затвердевших растворов (бетонов) в проектном возрасте в соответствии с таблицей 2.

Таблица 2 - Классы (марки) по прочности на сжатие затвердевших растворов (бетонов) из напольных смесей

|

В3,5 |

В5 |

В10 |

В12,5 |

В15 |

В20 |

В25 |

В30 |

В35 |

В40 |

В50 |

В60 |

В70 |

|

|

Марка |

М50 |

М75 |

М100 |

М150 |

М200 |

- |

- |

- |

- |

- |

- |

- |

- |

|

Прочность на сжатие, МПа, не менее |

5 |

7 |

12 |

16 |

20 |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

4.6.3. Для смесей с ускоренными сроками твердения прочность на сжатие в возрасте 1 сут. должна быть не менее 30 % проектной. Для смесей с нормальными сроками твердения прочность на сжатие в возрасте 3 сут. должна быть не менее 30 % проектной.

4.6.4. Класс (марка) по прочности на сжатие затвердевших растворов (бетонов) из напольных несущих смесей должен быть не ниже В15 (М200).

4.6.5. В зависимости от прочности на растяжение при изгибе устанавливают классы затвердевших растворов (бетонов) в проектном возрасте в соответствии с таблицей 3.

Таблица 3 - Классы по прочности на растяжение при изгибе затвердевших растворов (бетонов) из напольных смесей

|

Btb0,8 |

Btb1,6 |

Btb2,4 |

Btb3,2 |

Btb4 |

Btb4,4 |

Btb5,2 |

Btb8 |

Btb10 |

Btb15 |

Btb25 |

Btb30 |

Btb40 |

|

|

Прочность на растяжение при изгибе, МПа, не менее |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

10 |

15 |

20 |

30 |

40 |

50 |

4.6.6. Прочность на растяжение при изгибе смесей с ускоренными сроками твердения в возрасте 1 сут. должна быть не менее 30 % проектной; смесей с нормальными сроками твердения в возрасте 3 сут. - не менее 30 % проектной.

4.6.7. Класс по прочности на растяжение при изгибе растворов (бетонов) из напольных несущих смесей должен быть не ниже Btb3,2.

4.6.8. Истираемость покрытий, выполненных из напольных смесей, определенная по потере массы образцов, в соответствии с условиями работы конструкций полов и в зависимости от интенсивности движения не должна превышать значений, установленных ГОСТ 13015.

Допускается определять истираемость покрытий из напольных смесей по объему или глубине износа образцов.

4.6.9. Классы затвердевших растворов (бетонов) в зависимости от объема износа принимают по таблице 4.

Таблица 4 - Классы затвердевших растворов (бетонов) по объему износа

|

А22 |

А15 |

А12 |

А9 |

А6 |

A3 |

А1,5 |

|

|

Объем износа, см3, не более |

22 |

15 |

12 |

9 |

6 |

3 |

1,5 |

4.6.10. Классы затвердевших растворов (бетонов) в зависимости от глубины износа принимают по таблице 5.

Таблица 5 - Классы затвердевших растворов (бетонов) по глубине износа

|

АР6 |

АР4 |

АР2 |

АР1 |

АР0,5 |

|

|

Максимальная глубина износа, µm |

600 |

400 |

200 |

100 |

50 |

4.6.11. Прочность сцепления (адгезия) затвердевшего раствора (бетона) с бетонным основанием в возрасте 28 сут. должна быть не менее 0,75 МПа для несущих смесей, не менее 0,6 МПа - для выравнивающих смесей. Прочность сцепления затвердевшего раствора с бетонным основанием через 7 сут. должна составлять не менее 50 % проектной.

4.6.12. Затвердевшие растворы (бетоны) должны быть следующих марок по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500.

4.6.13. Стойкость к ударным воздействиям затвердевшего раствора (бетона) должна соответствовать значениям, установленным нормами строительного проектирования в зависимости от интенсивности механических воздействий.

4.6.14. Деформации усадки затвердевшего раствора (бетона) должны быть не более 1,0 мм/м, расширения - не более 0,5 мм/м.

4.7. Требования к материалам для изготовления напольных смесей

Материалы, применяемые для приготовления сухих напольных смесей, должны соответствовать требованиям ГОСТ 31357 и нормативных или технических документов на эти материалы.

4.8. Упаковка и маркировка

Упаковка должна предотвращать доступ влаги к смесям из окружающего воздуха.

4.8.2. Маркировку напольных смесей наносят на каждую единицу упаковки в любой его части. Маркировка должна быть отчетливой и содержать:

- наименование предприятия-производителя и (или) его товарный знак, адрес;

- условное обозначение смеси;

- дату изготовления (месяц, год);

- срок хранения;

- массу смеси в мешке (пакете), кг;

- краткую инструкцию по применению с указанием объема воды, необходимой для приготовления растворной (бетонной) смеси требуемой подвижности, л/кг.

При необходимости маркировка может содержать дополнительные данные, позволяющие более полно идентифицировать продукцию.

5. Требования безопасности и охраны окружающей среды

5.1. Сухие напольные смеси являются негорючими, пожаро- и взрывобезопасными материалами.

5.2. Санитарно- и радиационно-гигиеническую безопасность применения смесей устанавливают на основании санитарно-эпидемиологического заключения уполномоченных органов государственного санитарного надзора и оценивают по безопасности смесей или их составляющих.

Безопасность минеральных составляющих смесей (цемента, заполнителей, наполнителей, пигментов) оценивают по содержанию радиоактивных веществ, химических добавок - по их санитарно-гигиеническим характеристикам.

5.3. Смеси не должны выделять во внешнюю среду вредные химические вещества в количествах, превышающих предельно допустимые концентрации (ПДК), утвержденные органами здравоохранения.

5.4. Запрещается сбрасывать сухие смеси, а также отходы от промывки оборудования в водоемы санитарно-бытового использования и канализацию.

6. Правила приемки

6.1. Приемку сухих напольных смесей проводят в соответствии с требованиями ГОСТ 31357 и настоящего стандарта.

6.2. Объем партии устанавливают по согласованию с потребителем, но не более суточной выработки смесительной установки.

6.3. При приемо-сдаточных испытаниях каждой партии смесей определяют влажность, наибольшую крупность зерен заполнителя и содержание зерен наибольшей крупности для сухих смесей, готовых к применению, подвижность и водоудерживающую способность - для растворных (бетонных) смесей, готовых к применению, прочность на сжатие - для затвердевших растворов (бетонов).

При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю проводят повторные испытания на удвоенном количестве продукции, взятом от той же партии. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

Партию напольной смеси бракуют, если смесь хотя бы по одному показателю не соответствует требованиям настоящего стандарта.

6.4. При периодических испытаниях определяют: сохраняемость первоначальной подвижности, прочность на растяжение при изгибе, прочность сцепления с основанием и истираемость (сопротивление износу) - не реже одного раза в месяц; стойкость к ударным воздействиям, морозостойкость, деформации усадки (расширения) - не реже одного раза в 6 мес., а также при изменении качества исходных материалов, состава смесей и технологии изготовления.

Результаты периодических испытаний распространяются на все поставляемые партии сухих смесей до проведения следующих периодических испытаний.

6.5. Радиационно- и санитарно-гигиеническую оценку смесей подтверждают наличием санитарно-эпидемиологического заключения уполномоченных органов государственного санитарного надзора, которое необходимо возобновлять по истечении срока его действия или при изменении качества исходных материалов, состава смесей и технологии изготовления.

6.6. Радиационно-гигиеническую оценку смесей допускается проводить на основании паспортных данных поставщиков минеральных материалов, применяемых для изготовления смесей, о содержании естественных радионуклидов в этих материалах.

При отсутствии данных поставщика о содержании естественных радионуклидов в исходных материалах предприятие-изготовитель смесей не реже одного раза в год, а также при каждой смене поставщика определяет содержание естественных радионуклидов в материалах и/или смеси.

6.7. Потребитель имеет право проводить контрольную проверку качества смесей в соответствии с требованиями и методами, установленными в настоящем стандарте.

6.8. Каждая партия поставляемой смеси должна сопровождаться документом о качестве, в котором указывают:

- наименование предприятия-изготовителя;

- наименование и условное обозначение смеси;

- номер партии;

- номер и дату выдачи документа о качестве;

- объем партии, кг (т);

- значения основных показателей качества смесей;

- удельную эффективную активность естественных радионуклидов Aэфф в напольных смесях;

- обозначение нормативного или технического документа, в соответствии с которым изготавливается напольная смесь.

При экспортно-импортных операциях содержание документа о качестве уточняется в договоре на поставку сухой смеси.

7. Методы испытаний

7.1. Отбор проб сухой напольной смеси для проведения испытаний проводят в соответствии с ГОСТ 31356.

7.2. Влажность, наибольшую крупность зерен заполнителя и содержание зерен наибольшей крупности напольных смесей определяют по ГОСТ 8735.

7.3. Подвижность, водоудерживающую способность и сохраняемость первоначальной подвижности растворных смесей определяют по ГОСТ 5802.

Подвижность дисперсных смесей определяют по ГОСТ 31356.

7.4. Подвижность и сохраняемость первоначальной подвижности бетонных смесей определяют по ГОСТ 10181.

7.5. Прочность на сжатие и растяжение при изгибе затвердевших растворов (бетонов) определяют на контрольных образцах по ГОСТ 310.4 или ГОСТ 10180; на образцах, отобранных из конструкций, - по ГОСТ 28570 или методами неразрушающего контроля - по ГОСТ 22690 или ГОСТ 17624.

7.6. Морозостойкость и прочность сцепления с бетонным основанием затвердевших растворов (бетонов) определяют по ГОСТ 31356.

7.7. Деформации усадки (расширения) затвердевших растворов (бетонов) определяют по ГОСТ 24544 в сроки: 1, 3, 7, 28 сут.

7.8. Стойкость к ударным воздействиям затвердевших растворов (бетонов) определяют по ГОСТ 30353.

7.9. Удельную эффективную активность естественных радионуклидов Aэфф в исходных материалах для приготовления смесей или непосредственно в смесях определяют по ГОСТ 30108.

7.10. Материалы для приготовления смесей испытывают в соответствии с требованиями нормативных или технических документов на эти материалы.

Методы испытаний материалов, применяемых для приготовления напольных смесей, должны быть указаны в технологической документации на приготовление напольной смеси.

Эффективность применяемых добавок определяют по ГОСТ 30459.

7.11. Определение истираемости (износа)

7.11.1. Средства испытания и вспомогательные устройства

Круг истирания типа ЛКИ-2, ЛКИ-3 или Беме по ГОСТ 13087.

Весы по ГОСТ 24104 с пределом допускаемой погрешности ± 0,01 г.

Штангенциркуль по ГОСТ 166.

Металлическая линейка по ГОСТ 427.

Индикатор по ГОСТ 5584.

Абразивный материал (корунд) с размером зерен от 160 до 200 µm.

7.11.2. Подготовка к проведению испытания

7.11.2.1. Для испытаний изготавливают образцы-кубы, размер ребра которых равен 70 мм, или цилиндры диаметром и высотой 70 мм, выдержанные не менее 28 сут. по следующему режиму:

2 сут. в форме при температуре (20 ± 2) °C;

5 сут. после распалубки при влажности (95 ± 5) % и температуре (20 ± 2) °C и далее 21 сут. при влажности (65 ± 5) % и температуре (20 ± 2) °C.

Образцы изготавливают по ГОСТ 10180 или вырезают из конструкции пола. Если высота образцов, вырезанных из конструкции пола, менее 70 мм, образцы наращивают до требуемой толщины металлическими доборными пластинами или гипсовым тестом со стороны грани, противоположной истираемой.

7.11.2.2. Образцы испытывают сериями. Число образцов в серии должно быть не менее трех.

7.11.2.4. Перед испытанием образцы, вырезанные из конструкции, выдерживают не менее 2 сут. в помещении с указанными в 7.11.2.3 температурно-влажностными условиями.

7.11.2.5. Истиранию подвергают нижнюю грань образцов, изготовленных в формах, или верхнюю грань образцов, вырезанных из конструкции. Перед испытанием образцы взвешивают с погрешностью ± 0,01 г, измеряют с погрешностью до 0,1 мм и определяют площадь истираемой грани.

Отклонение от плоскостности истираемой грани не должно превышать 0,05 мм на 100 мм длины грани. Отклонение от плоскостности определяют по ГОСТ 10180, приложение 5.

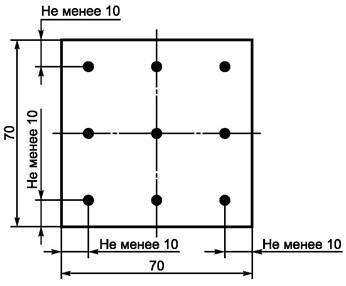

7.11.2.6. Для определения истираемости по глубине износа тщательно очищенный образец перед проведением испытаний устанавливают истираемой гранью вверх на ровную горизонтальную поверхность и измеряют индикатором толщину в девяти точках (см. рисунок 1) с погрешностью не более 0,01 мм.

Рисунок 1 - Точки измерения толщины образца

Для определения истираемости по объему износа образцы перед проведением испытаний измеряют с погрешностью не более 0,1 мм, взвешивают с погрешностью не более 0,1 г и определяют среднюю плотность.

7.11.3. Проведение испытания

7.11.3.1. Образцы устанавливают в гнезда круга истирания, обеспечив их свободное перемещение в вертикальной плоскости.

К каждому образцу прикладывают сосредоточенную вертикальную нагрузку (300 ± 5) Н, соответствующую давлению (60 ± 1) кПа.

7.11.3.2. На истирающий диск насыпают равномерным слоем первую порцию абразивного материала массой (20 ± 1) г на первые 30 м пути истирания каждого образца.

Включают привод круга и производят истирание. Через каждые 30 м пути истирания, пройденного образцами (22 оборота на истирающем круге Беме или 28 оборотов - на круге ЛКИ-2 или ЛКИ-3), истирающий диск останавливают и заменяют абразивный материал. Указанную операцию повторяют пять раз, что составляет один цикл испытаний (150 м пути).

7.11.3.3. После каждого цикла испытания образцы поворачивают на 90° в горизонтальной плоскости вокруг вертикальной оси и проводят следующие циклы испытаний. Число циклов испытаний должно быть не менее четырех для каждого образца (общий путь истирания - 600 м).

После четырех циклов испытания образцы обтирают сухой тканью и взвешивают с погрешностью ± 0,01 г.

Толщину и объем образцов после истирания определяют по 7.11.2.6.

7.11.4. Обработка результатов испытания

7.11.4.1. Истираемость по потере массы каждого образца в серии Gi, г/см2, определяют по формуле

![]() (1)

(1)

где m1 - масса образца до испытания, г;

т2 - масса образца после испытания, г;

F - площадь истираемой грани образца, см2.

Полученное значение истираемости по потере массы каждого образца округляют до 0,1 г/см2.

Истираемость серии образцов по потере массы `G, г/см2, определяют как среднеарифметическое значение результатов определения истираемости отдельных образцов по формуле

(2)

(2)

где n - число образцов в серии;

i - единичное испытание;

Gi - истираемость одного образца, г/см2.

Среднеарифметическое значение истираемости округляют до 0,1 г/см2.

7.11.4.2. Истираемость по объему износа каждого образца в серии DVi, см3, определяют по формуле

DVi = Dm/ρR, (3)

где Dm - потеря массы образца, г;

ρR - средняя плотность образца, кг/см3.

Полученное значение истираемости по объему износа каждого образца округляют до 0,1 см3.

Истираемость серии образцов по объему износа ![]() , см3,

определяют как среднеарифметическое значение результатов определения

истираемости отдельных образцов

по формуле

, см3,

определяют как среднеарифметическое значение результатов определения

истираемости отдельных образцов

по формуле

(4)

(4)

где п - число образцов в серии;

i - единичное испытание;

DVi - истираемость одного образца, см3.

Среднеарифметическое значение истираемости округляют до 0,1 см3.

7.11.4.3. Истираемость по глубине износа каждого образца в серии Dli, µm, определяют по формуле

Dli = l0m - l1m. (5)

где l0m - среднее значение толщины, измеренной в девяти точках образца перед началом испытания, мм;

l1m - среднее значение толщины, измеренной в девяти точках образца после окончания испытания, мм.

Полученное значение истираемости по глубине износа каждого образца округляют до 0,01 мм.

Истираемость

серии образцов по глубине износа ![]() , µм, определяют как

среднеарифметическое значение результатов определения истираемости отдельных

образцов по формуле

, µм, определяют как

среднеарифметическое значение результатов определения истираемости отдельных

образцов по формуле

(6)

(6)

где n - число образцов в серии;

i - единичное испытание;

Dli - истираемость одного образца, µм.

Среднеарифметическое значение истираемости округляют до 0,01 мм.

8. Транспортирование и хранение

8.1. Транспортирование

8.1.1. Упакованные по 4.8.1 сухие смеси перевозят транспортными пакетами автомобильным, железнодорожным и другими видами транспорта в соответствии с правилами перевозки и крепления грузов, действующими на транспорте конкретного вида, и инструкцией предприятия-изготовителя.

Допускается перевозить смеси в силосах емкостью 3 - 18 т при условии выполнения требований 8.1.2.

8.2. Хранение

8.2.2. Гарантийный срок хранения упакованных смесей при хранении в соответствии с 8.2.1 - 6 мес. со дня изготовления.

Срок хранения смесей, перевозимых в силосах, - 3 мес. со дня изготовления.

По истечении срока хранения смесь должна быть проверена на соответствие требованиям настоящего стандарта. В случае соответствия смесь допускается использовать по назначению.

Ключевые слова: сухие напольные смеси, строительство, реконструкция и ремонт зданий и сооружений, технические требования, правила приемки, методы контроля