ОТРАСЛЕВОЙ СТАНДАРТ

|

СОЕДИНЕНИЯ ЗАКЛЕПОЧНЫЕ Методы испытаний |

ОСТ 1 00872-77 На 25 страницах Введен впервые |

Распоряжением

Министерства

от 8 декабря 1977 г. № 087-16

срок введения установлен с 1 июля 1978 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает методы испытаний технологических образцов заклепочных соединений (в дальнейшем изложении - образцов соединений) на срез для единой оценки прочностных показателей соединений, образованных различными типами заклепок.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Стандарт предусматривает следующие методы испытаний:

- метод испытания образцов соединений на статический срез заклепок;

- методы испытаний образцов соединений на усталость при работе соединений на срез заклепок.

1.2. Метод испытания образцов соединений на статический срез заклепок (в дальнейшем изложении - метод испытания образцов соединений на срез) предназначен для определения статической прочности и жесткости образцов соединений при действии статической нагрузки, прикладываемой перпендикулярно плоскости поперечного сечения образца соединения.

1.3. Методы испытаний образцов соединений на усталость при работе соединений на срез заклепок (в дальнейшем изложении - методы испытаний образцов соединений на усталость) предназначены для определения выносливости образцов соединений при действии переменных напряжений.

1.4. Метод испытания образцов соединений на срез предусматривает следующие виды испытаний:

- определение статической прочности образцов соединений;

- определение жесткости образцов соединений.

1.5. Методы испытаний образцов соединений на усталость предусматривают следующие виды испытаний:

- испытание образцов соединений на усталость;

- испытание образцов соединений на малоцикловую усталость.

1.5.1. Испытание образцов соединений на усталость предназначено для определения предела выносливости соединений при испытании до 1 × 107 циклов.

1.5.2. Испытание образцов соединений на малоцикловую усталость предназначено для определения выносливости соединений в области больших переменных напряжений при испытании до 2 × 105 циклов.

2. МЕТОД ИСПЫТАНИЯ ОБРАЗЦОВ СОЕДИНЕНИЙ НА СТАТИЧЕСКИЙ СРЕЗ

2.1. Метод отбора образцов соединений.

2.1.1. Тип образца соединения (черт. 1 - 5) выбирается в зависимости от предполагаемого вида соединения заклепок в изделиях, указанных в табл. 1.

Таблица 1

|

Тип образца соединения |

|

|

Внахлест, двухрядное |

1 |

|

Внахлест, трехрядное |

2 |

|

Встык с накладкой, односрезное |

3, 4 |

|

Встык с двумя накладками, двухсрезное |

5 |

При массовом внедрении в производство изделий новых конструкций заклепок, измененных параметров соединений, новых технологических процессов выполнения заклепочных соединений и т.п. обязательно проведение прочностных испытаний на образцах типов 2, 3 (4).

2.1.2. Формы, виды и размеры образцов соединений должны соответствовать указанным на черт. 1, табл. 2; на черт. 2, табл. 3; на черт. 3, табл. 4; на черт. 4, табл. 5; на черт. 5, табл. 6.

Примечания: 1. Форма и размеры головок образцов соединений, изготавливаемых по черт. 1, а также размеры переходных частей от головок образца соединения к его рабочей части определяются способом крепления образцов соединений в захватах машины и свойствами материала пластин образцов соединений.

2. В технически обоснованных случаях допускается отступление от геометрических и технологических параметров указанных образцов соединений.

2.1.5. Заклепки, предназначенные для образования соединений, должны быть отобраны из одной партии.

2.1.6. Образцы соединений должны быть изготовлены при неизменной наладке оборудования и инструмента.

2.1.7. Материалы образцов соединений и заклепок должны выбираться из условия

Рразр.пл > Рразр.зак,

где Рразр.пл - нагрузка, разрушающая пластину, ослабленную отверстиями под заклепки;

Рразр.зак - нагрузка, при которой срезаются заклепки.

Методика расчета образцов соединений при работе заклепок на срез приведена в справочном приложении 1.

2.1.8. В изготовленной партии образцов соединений должны быть проверены размеры образцов соединений, состояние расклепанных заклепок, состояние поверхностей пластин и накладок в зоне швов и в местах закрепления образцов соединений в испытательной машине.

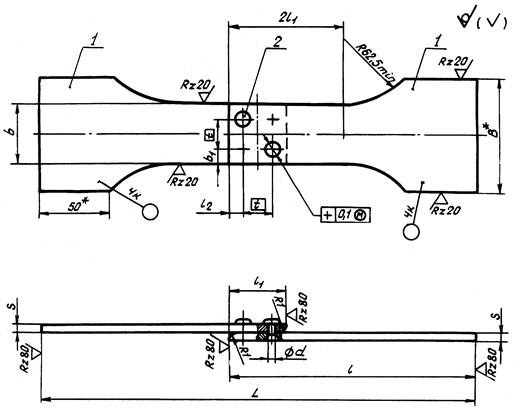

Тип 1

* Размеры для справок.

1 - пластина; 2 - заклепка

Черт. 1

Таблица 2

|

d |

L |

l |

l1 |

l2 |

B |

b Пред. откл. ± 0,1 |

b1 |

S |

t |

|

3,0 |

270 |

150 |

30 |

7,5 |

60 |

30 |

7,5 |

1,2 |

15 |

|

3,5 |

1,5 |

||||||||

|

4,0 |

2,0 |

||||||||

|

5,0 |

310 |

175 |

40 |

10,0 |

80 |

40 |

10,0 |

3,0 |

20 |

|

6,0 |

350 |

200 |

50 |

12,5 |

100 |

50 |

12,5 |

5,0 |

25 |

Тип 2

1 - пластина; 2 - заклепка

Черт. 2

Таблица 3

мм

|

L |

l |

l1 |

l2 |

B |

b Пред. откл. ± 0,1 |

b1 |

S |

|

|

3,5 |

300 |

172,5 |

45 |

7,5 |

45 |

7,5 |

1.5 |

15 |

|

4,0 |

2,0 |

|||||||

|

5,0 |

360 |

210,0 |

60 |

10,0 |

60 |

10,0 |

3,0 |

20 |

|

6,0 |

420 |

247,5 |

75 |

12,5 |

75 |

12,5 |

5,0 |

25 |

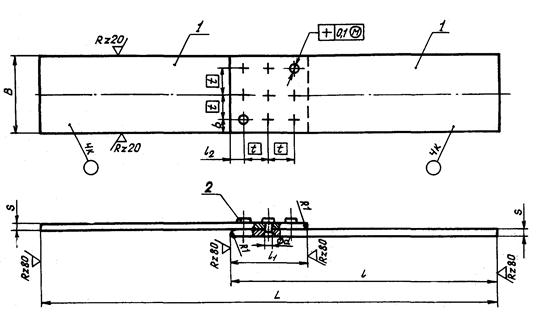

Тип 3

1 - пластина; 2 - накладка; 3 - накладка; 4 - заклепка

Черт. 3

Таблица 4

мм

|

L |

l |

l1 |

B Пред. откл. ± 0,1 |

b |

S |

t |

|

|

3,0 |

300 |

62 |

7,5 |

60 |

7,5 |

1,2 |

15 |

|

3,5 |

1,5 |

||||||

|

4,0 |

2,0 |

||||||

|

5,0 |

360 |

82 |

10,0 |

80 |

10,0 |

3,0 |

20 |

Тип 4

1 - пластина; 2 - накладка; 3 - накладка; 4 - заклепка

Черт. 4

Таблица 5

мм

|

L |

l |

l1 |

B Пред. откл. ± 0,1 |

b |

S |

t |

|

|

6,0 |

555 |

155 |

12,5 |

100 |

12,5 |

5,0 |

25 |

|

7,0 |

622 |

162 |

15,0 |

120 |

15,0 |

6,0 |

30 |

|

8,0 |

8,0 |

||||||

|

10,0 |

762 |

242 |

20,0 |

160 |

20,0 |

12,0 |

40 |

Тип 5

1 - пластина; 2 - накладка; 3 - заклепка

Черт. 5

Таблица 6

мм

|

L |

l |

l1 |

В |

b |

S |

t |

||

|

Номин. |

Пред. откл. |

|||||||

|

3,5 |

300 |

62 |

7,5 |

60 |

± 0,1 |

7,5 |

1,5 |

15 |

|

4,0 |

2,0 |

|||||||

|

5,0 |

360 |

82 |

10,0 |

80 |

10,0 |

3,0 |

20 |

|

|

6,0 |

420 |

102 |

12,5 |

100 |

± 0,2 |

12,5 |

5,0 |

25 |

|

7,0 |

560 |

122 |

15,0 |

120 |

15,0 |

6,0 |

30 |

|

|

8,0 |

8,0 |

|||||||

|

10,0 |

680 |

162 |

20,0 |

160 |

20,0 |

12,0 |

40 |

|

Состояние расклепанных заклепок, поверхностей пластин и накладок должны удовлетворять требованиям соответствующей документации на выполнение технологического процесса сборки и клепки.

2.1.9. Неуказанные предельные отклонения размеров на черт. 1 - 5, 7 - по 722АТ.

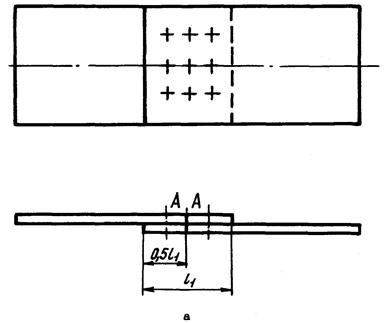

2.1.10. На образцах соединений, предназначенных для определения деформации соединений, должна быть отмечена измерительная база. Значения измерительной базы (l) в зависимости от длины накладки (l1) приведены в табл. 7. Место нанесения измерительной базы (черт. 6) выбирается в зависимости от типа испытуемого образца соединений и принятого способа определения деформации соединения.

Таблица 7

мм

|

l1 |

30 |

45 - 80 |

81 - 120 |

121 - 162 |

|

l |

50 |

100 |

150 |

200 |

2.1.11. Измерительная база отмечается рисками или иными метками с точностью до 1 % от величины последней.

Пример обозначения содержания маркировки образца соединения типа 1 с заклепками диаметром d = 5 мм и порядковым номером 2: 1-5-2 - ОСТ 1 00872-77.

2.1.13. Для проведения каждого вида испытаний должно быть изготовлено не менее 5 шт. образцов соединений. Каждый образец соединения должен иметь порядковый номер.

2.1.14. Остальные требования к отбору заготовок и изготовлению пластин и накладок - по ГОСТ 1497-73.

2.2. Испытательные машины, измерительная аппаратура, приспособления

2.2.1. Для проведения испытаний образцов соединений должны применяться разрывные и универсальные машины, удовлетворяющие требованиям ГОСТ 7855-74.

2.2.3. Для замера деформации образца соединения выбираются измерительные приборы в зависимости от принимаемой согласно п. 2.1.10 измерительной базы. Приборы должны обеспечивать измерение абсолютных деформаций с точностью до 0,01 мм.

Места нанесения измерительной базы АА

На образцах соединений типов 1, 2

На образцах соединений типов 3, 4, 5

Черт. 6

2.2.4. Испытательные машины должны быть оснащены аппаратурой для поддержания и контроля температуры на образце соединения, отвечающей требованиям ГОСТ 9651-73, ГОСТ 11150-75.

2.2.5. Спай термоэлектрического термометра, закрепляемого на образце соединения, должен иметь плоскую форму.

2.2.6. Периодическая поверка испытательных машин, измерительных приборов должна проводиться в соответствии с требованиями ГОСТ 8.002-71.

2.3. Подготовка к испытаниям

2.3.1. Подготовка к испытаниям должна включать следующие работы:

- ознакомление с инструкцией по технике безопасности при выполнении конкретных испытаний;

- организацию рабочего места, укомплектование его необходимыми измерительными приборами, приспособлениями, крепежом, инструментом;

- подготовку бланков протоколов, специальной бумаги (диаграммной по ГОСТ 7826-69, полулогарифмической по ГОСТ 334-73 и др.);

- проверку исправности наладки измерительной аппаратуры и приборов;

- проверку соосности захватов испытательных машин.

Примечание. Проверка соосности захватов должна проводиться после каждого их демонтажа.

2.3.2. После выполнения работ, указанных в п. 2.3.1, испытуемый образец соединения крепится в захватах испытательной машины.

2.3.3. Для измерения деформации на образце соединения закрепляется измерительный прибор, выбранный в соответствии с требованием п. 2.2.3.

2.4. Проведение испытаний

2.4.1. Испытание на статический срез проводится при нормальной температуре 25 ± 10 °С. В технически обоснованных случаях испытания могут проводиться при повышенных и пониженных температурах.

2.4.2. Для определения статической прочности образец доводится до разрушения путем непрерывного нагружения.

2.4.3. Для определения жесткости метод измерения деформации образца соединения при его нагружении определяется типом измерительного прибора:

- при использовании механических или оптических тензометров нагружение производится до 90 % Рразр ступенями с регистрацией деформации через каждые 10 % изменения нагрузки;

- при использовании электрических тензометров производится непрерывное нагружение образца соединения с одновременным записыванием диаграммы «нагрузка - деформация». При доведении нагрузки до 90 % Рразр измерительные приборы, закрепленные на образце, необходимо отсоединить с целью предотвращения поломки инструмента.

2.4.4. Деформацию образца соединения можно определять двумя методами:

- измеряя сдвиг пластин относительно друг друга по рискам (меткам) (черт. 6а);

- измеряя деформированный участок на измерительной базе l (черт. 6б, 6в).

2.4.5. Скорость нагружения должна быть не более 10 мм/мин.

2.4.6. Отклонения от установленных заданных значений повышенных или пониженных температур не должны превышать указанных в ГОСТ 9651-73, ГОСТ 11150-75.

2.4.7. Для определения статической прочности и жесткости образцов соединений должно быть испытано не менее 3 шт. образцов соединений.

2.4.8. Испытание считается недействительным:

- при разрыве образца соединения в захватах испытательной машины или за пределами заклепочного шва;

- в случае аварийного выключения электрической сети во время испытания;

- в случае нарушения температурного режима испытания;

- при обнаружении ошибок в проведении испытания.

В указанных случаях испытание должно быть повторено на изготовленных из той же партии образцах соединений.

2.4.9. Результаты испытания образцов соединений заносятся в протокол. Форма протокола испытаний образцов соединений на срез приведена в справочном приложении 2.

2.5. Обработка результатов испытаний

2.5.1. Статическая прочность образцов соединений оценивается по фактической разрушающей нагрузке, Рразр.ср.

2.5.2. Эффективность образцов соединений определяется по формуле

![]() (1)

(1)

где j - коэффициент прочности шва образца соединения;

Рразр.ср - нагрузка, разрушающая соединение, кгс;

σв - временное сопротивление материала пластины образца разрыву, кгс/мм2. Определяется по результатам испытания контрольного образца, вырезанного из листа, из которого изготовляются пластины образцов соединений, в соответствии с требованиями ГОСТ 1497-73 и пп. 2.1.3, 2.1.4;

F - площадь целого сечения пластины образца, мм2. Точность измерения F - в соответствии с требованиями ГОСТ 1497-73.

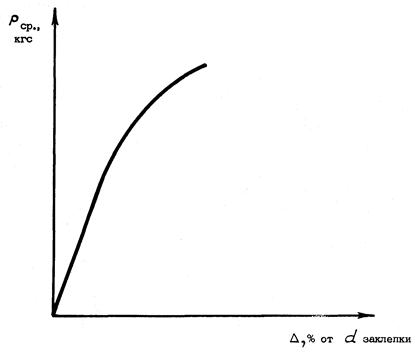

2.5.3. Жесткость образцов соединений оценивается зависимостью

D = f (Pcp),

где D - относительная деформация шва, %, определяется по формуле

![]() (2)

(2)

где l1 - расстояние между метками (рисками) измерительной базы при нагрузке Рср, мм;

l - значение измерительной базы, мм;

d - диаметр заклепки, мм;

Рср - нагрузка, приложенная к образцу в данный момент испытания, кгс, и оформляется в виде графика.

2.5.4. На графике должны быть указаны тип образца соединения, тип и диаметр заклепок, материал и покрытие пластин, температура испытания.

Форма построения и оформления графика зависимости D = f (Рср) приведена в справочном приложении 3.

3. МЕТОДЫ ИСПЫТАНИЙ ОБРАЗЦОВ СОЕДИНЕНИЙ НА УСТАЛОСТЬ

3.1. Метод отбора образцов соединений

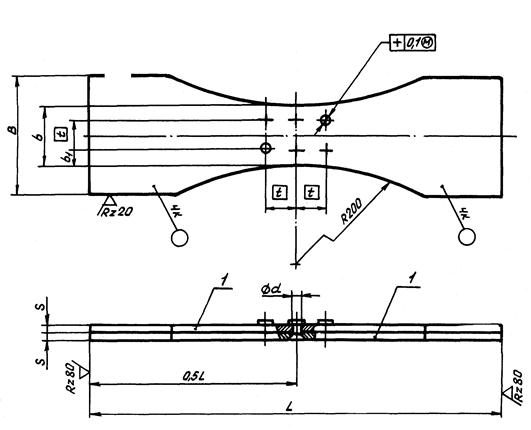

3.1.1. Формы, виды и размеры образцов соединений должны соответствовать п. 2.1.2, черт. 7, табл. 8.

3.1.2. При массовом внедрении в производство изделий новых конструкций заклепок, измененных параметров соединений, новых технологических процессов выполнения заклепочных соединений и т.д. обязательно проведение испытаний на усталость на образцах соединений типов 2, 3 (4), 6.

3.1.3. Для проведения каждого вида испытаний должно быть изготовлено не менее 7 шт. образцов соединений на каждый уровень напряжений. Каждый образец соединения должен иметь порядковый номер.

Тип 6

1 - пластина

Черт. 7

Таблица 8

мм

|

l |

В |

b Пред. откл. ± 0,1 |

b1 |

S |

t |

|

|

3,0 |

260 |

60 |

30 |

7,5 |

1,2 |

15,0 |

|

3,5 |

1,5 |

|||||

|

4,0 |

2,0 |

|||||

|

5,0 |

280 |

80 |

40 |

10,0 |

3,0 |

20,0 |

|

6,0 |

320 |

100 |

50 |

12,5 |

5,0 |

25,0 |

|

7,0 |

360 |

120 |

60 |

15,0 |

6,0 |

30,0 |

|

8,0 |

8,0 |

|||||

|

10,0 |

400 |

140 |

80 |

20,0 |

12,0 |

40,0 |

3.1.4. Требования к выбору типов образцов, изготовлению образцов соединений - в соответствии с требованиями пп. 2.1.1, 2.1.3 - 2.1.9, 2.1.12, 2.1.14.

3.2. Испытательные машины, измерительная аппаратура, приспособления

3.2.1. Погрешность показаний силоизмерителей испытательных машин от максимума до 0,1 каждого предела не должна превышать ± 3 %.

3.2.2. Для исключения поперечных колебаний, снижения изгибающих моментов в пластинах образцов, соединяемых внахлест, при проведении испытаний с частотой от 10 Гц и выше необходимо устанавливать специальные упоры с прижимом Рпр = 1 ± 0,5 кгс. Схема установки упоров на образце соединения показана на черт. 8.

3.2.3. Остальные требования - в соответствии с требованиями пп. 2.2.2, 2.2.4 - 2.2.6 настоящего стандарта и ГОСТ 2860-65.

3.3. Подготовка к испытаниям

3.3.1. Подготовка к испытаниям - в соответствии с требованиями пп. 2.3.1, 2.3.2, 2.3.4 настоящего стандарта и ГОСТ 2860-65.

3.4. Проведение испытаний

3.4.1. Испытания на усталость и на малоцикловую усталость проводятся при заданных амплитудах напряжений цикла (σа), отнесенных к целому сечению пластины образца, и коэффициенте асимметрии цикла Rσ = 0 (0,1).

3.4.2. Испытания на усталость проводятся на 4 - 5 уровнях напряжений. Испытания на малоцикловую усталость проводятся на 2 - 3 уровнях напряжений.

3.4.3. Испытания на усталость при нормальной и пониженной температурах должны проводиться в диапазоне частот циклов 5 - 200 Гц, при повышенных температурах - в диапазоне частот циклов 5 - 50 Гц.

3.4.4. Испытания на малоцикловую усталость должны проводиться в диапазоне частот циклов 0,1 - 1,0 Гц.

3.4.5. Образцы соединений испытываются до разрушения или до базового числа циклов. На каждом уровне напряжений должно быть испытано не менее 5 шт. образцов соединений.

3.4.6. Допускается для предварительной оценки работоспособности соединений испытывать образцы соединений на одном уровне напряжений в диапазоне долговечностей 1·105 - 3·105 циклов до разрушения. Количество образцов соединений, подвергаемых испытанию, должно быть в этом случае не менее 7 шт.

Схема установки упоров на образце соединения

1 - пластина; 2 - упор; 3 - резина типа В-14 или ИРП-1338 по ТУ 38 005 1166-73

Черт. 8

3.4.7, Результаты испытаний заносятся в протокол. Форма протокола испытаний образцов соединений на усталость приведена в справочном приложении 4.

3.4.8. Остальные требования - в соответствии с требованиями пп. 2.4.1, 2.4.6, 2.4.8 настоящего стандарта и ГОСТ 2860-65.

3.5. Статистическая обработка результатов испытаний на усталость

3.5.1. Статистическая обработка результатов испытаний на усталость и на малоцикловую усталость осуществляется для определения среднего значения долговечностей образцов соединений.

Для этого полученные экспериментальные значения долговечностей обрабатываются с целью выявления и исключения резко выделяющихся значений долговечностей, после чего рассчитывается среднее значение.

3.5.2. Порядок выявления, исключения резко выделяющихся значений долговечностей и определения среднего значения долговечностей следующий:

а) из полученных при испытании на одном режиме значений долговечностей N1, N2, ... Nп выделяются значения, резко отличающиеся от остальных;

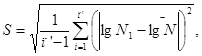

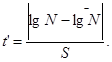

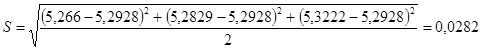

б)

определяется среднее значение ![]() и

среднее квадратичное отклонение S логарифмов

долговечностей без учета подозреваемых значений по формулам:

и

среднее квадратичное отклонение S логарифмов

долговечностей без учета подозреваемых значений по формулам:

где п' - объем выборки без подозреваемых значений;

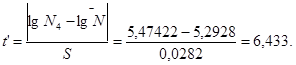

в) для подозреваемого значения долговечности с наименьшим отклонением вычисляется величина t' по формуле

При t' > t'β резко выделяющееся значение долговечности исключается.

При t' < t'β резко выделяющееся значение долговечности принимается для окончательного определения среднего значения. Критерий t'β для вероятности Р = 0,05 выбирается из табл. 9 в соответствии с объемом выборки п';

г) оценка принадлежности к выборке

остальных резко выделяющихся значений долговечностей производится аналогично

пп. а, б, в. При этом, если проверенное значение не исключается, оно должно быть

использовано при определении ![]() и S;

и S;

д)

определяется среднее значение долговечностей ![]() .

.

Примеры выявления, исключения резко выделяющихся значений долговечностей и определения среднего значения долговечностей даны в справочном приложении 5.

Таблица 9

|

п' |

t'β |

|

2 |

15,561 |

|

3 |

4,969 |

|

4 |

3,558 |

|

5 |

3,041 |

|

6 |

2,777 |

|

7 |

2,616 |

|

8 |

2,508 |

|

9 |

2,431 |

|

10 |

2,372 |

3.6. Обработка результатов испытаний

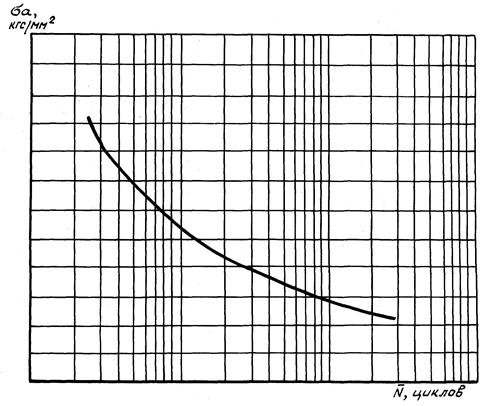

3.6.1. По результатам, полученным при проведении испытаний на усталость, строятся кривые усталости (графики) в координатах:

- ординаты - амплитудное напряжение цикла (σa) - в равномерном масштабе;

-

абсциссы - долговечности образцов соединений (![]() ) - в логарифмическом

масштабе.

) - в логарифмическом

масштабе.

3.6.2.

На графиках наносятся средние значения долговечностей ![]() , полученные при

статистической обработке результатов испытаний.

, полученные при

статистической обработке результатов испытаний.

3.6.3. На графике должны быть указаны тип образца соединения, тип и диаметр заклепок, материал и покрытие пластин, частота циклов, коэффициент асимметрии цикла, температура испытания.

Форма построения и оформления графика зависимости N = f (σa) приведена в справочном приложении 6.

ПРИЛОЖЕНИЕ 1

Справочное

Методика расчета образцов соединений при работе заклепок на срез (без учета изгибающих моментов)

1. Нагрузка, разрушающая пластину, ослабленную отверстиями под заклепки, определяется по формуле

![]()

где Рразр.пл - нагрузка, разрушающая пластину, ослабленную отверстиями под заклепки, кгс;

v - коэффициент, учитывающий влияние концентрации напряжений в пластине в зоне отверстий в зависимости от упрочнения материала в зоне отверстий и характера посадки заклепок в отверстия v = 0,8 - 0,9;

F - площадь целого сечения пластины образца, мм2;

σв - временное сопротивление материала пластины образца разрыву, кгс/мм2;

п - число заклепок в расчетном ряду;

DF - уменьшение площади сечения пластины толщиной 5 после установки одной заклепки, мм2

DF = λSd,

где λ - коэффициент, характеризующий уменьшение площади сечения пластины в результате зенкования отверстия под потайные головки заклепок;

λ = 1 - для соединений заклепками с выступающими головками;

λ = 1,2 - для соединений заклепками с потайными головками с < 120°;

λ = 1,5 - для соединений заклепками с потайными головками с < 90°;

d - диаметр заклепки, мм.

2. Нагрузка, при которой срезаются заклепки, определяется по формуле

![]()

где Рразр.зак - нагрузка, при которой срезаются заклепки, кгс;

i - число плоскостей среза стержня заклепки;

τcp - сопротивление срезу заклепок, кгс/мм2, определяется по ОСТ 1 90148-74.

ПРИЛОЖЕНИЕ

2

Справочное

Форма протокола испытаний образцов соединений на срез

ПРОТОКОЛ №

________

испытаний образцов соединений на срез

|

Испытательная машина ________ _______ тип мощность |

Прибор для измерения деформации _____ тип |

|

Тип образца соединения |

Номер образца соединения |

Тип и диаметр заклепок, мм |

Температура испытания, °С |

Нагрузка, приложенная к образцу соединения в данный момент испытания, кгс |

Площадь целого сечения пластины образца соединения, мм2 |

Измерительная база, мм |

Расстояние между метками (рисками) при нагружении, мм |

Изменение величины измерительной базы, мм |

Разрушающая нагрузка, кгс |

Средняя разрушающая нагрузка образца соединения одного типа, кгс |

Коэффициент прочности шва |

Характер разрушения |

Примечание |

Испытания проводил_________________________ / фамилия /

подпись

Начальник лаборатории_______________________ / фамилия /

подпись

ПРИЛОЖЕНИЕ

3

Справочное

Форма построений и оформления графика зависимости D = f (Pcp)График зависимости D = f (Pcp) при испытании образцов соединений типа___________________________________ номер типа образованных заклепками__________________________________________________ тип, диаметр Материал пластин________________________________________________________ Покрытие пластин________________________________________________________ Температура испытания, °С________________________________________________

|

ПРИЛОЖЕНИЕ 4

Справочное

Форма протокола испытаний образцов соединений на усталость

ПРОТОКОЛ №

___________

испытаний образцов соединений на усталость

Испытательная машина _________ _________

тип мощность

База испытания _______________ Частота циклов _______________

|

Дата, время |

Тип образца соединения |

Номер образца соединения |

Тип и диаметр заклепок, мм |

Температура испытания, °С |

Среднее напряжение цикла, кгс/мм2 |

Амплитудное напряжение цикла, кгс/мм2 |

Показания счетчика |

Число циклов до разрушения |

Характер разрушения |

Примечание |

|

|

в начале испытания |

в конце испытания |

||||||||||

Испытания проводил_________________________ / фамилия /

подпись

Начальник лаборатории_______________________ / фамилия /

подпись

ПРИЛОЖЕНИЕ

5

Справочное

Примеры выявления, исключения резко выделяющихся значений

долговечностей и определения среднего значения долговечностей

Пример 1

1.1. В результате эксперимента получены следующие значения долговечностей (в циклах):

N1 = 184500, N2 = 194900, N3 = 210000, N4 = 298000.

Величина N4 заметно отличается от N1, N2, N3.

1.2.

Для проверки принадлежности N4 к выборке N1, N2, N3 вычисляем

среднее значение ![]() из трех результатов по формуле (3)

из трех результатов по формуле (3)

![]()

1.3. Вычисляем среднее квадратичное отклонение S по формуле (4)

1.4. Вычисляем t' по формуле (5)

Для n' = 3, t'β = 4,969 (табл. 9), 6,433 > 4,969.

Следовательно, значение N4 должно быть исключено.

1.5.

Вычисляем среднее значение долговечности ![]()

![]()

Пример 2

2.1. В результате эксперимента получены следующие значения долговечности (в циклах):

N1 = 88700, N2 = 81500, N3 = 111000, N4 = 133000, N5 = 73900.

2.2.

Вычисляем среднее значение ![]() из выборки

N1, N2, N5 по формуле (3)

из выборки

N1, N2, N5 по формуле (3)

![]()

2.3. Вычисляем среднее квадратичное отклонение S по формуле (4)

2.4. Вычисляем t' по формуле (5)

t'β = 4,969, 3,4364 < 4,969.

Следовательно, значение N3 отбрасывать нельзя.

2.5.

Вычисляем ![]() и

S из выборки N1, N2, N3, N5.

и

S из выборки N1, N2, N3, N5.

![]()

![]()

2.6. Вычисляем t' по формуле (5)

t'β = 3,558 (для n' = 4); 2,4015 < 3,558.

Значение N4 исключать нельзя.

2.7.

Вычисляем среднее значение долговечности ![]()

![]()

ПРИЛОЖЕНИЕ 6

Справочное

Форма построения и оформления графика зависимости N = f(σa)График зависимости N = f(σa) при испытании образцов соединений типа___________________________________ номер типа образованных заклепками__________________________________________________ тип, диаметр Материал пластин _____________________ Покрытие пластин__________________ Частота циклов, Гц _____________ Коэффициент асимметрии, Rσ________________ 0 (0,1) Температура испытания, °С _____________

|

СОДЕРЖАНИЕ