Центральный научно-исследовательский

и проектно-экспериментальный

институт организации, механизации

и технической помощи строительству

(ЦНИИОМТП) Госстроя СССР

РУКОВОДСТВО

ПО ПРОИЗВОДСТВУ

БЕТОННЫХ РАБОТ

В ЗИМНИХ УСЛОВИЯХ,

РАЙОНАХ

ДАЛЬНЕГО ВОСТОКА,

СИБИРИ И

КРАЙНЕГО СЕВЕРА

![]()

Москва Стройиздат 1982

Приведены способы приготовления и транспортирования бетонной смеси, режимы тепловой обработки бетона. Рассмотрены вопросы выдерживания бетона способом термоса, предварительного электроразогрева бетонной смеси, электропрогрева бетона, обогрева бетона в греющей опалубке, индукционного нагрева бетона, бетонирования в тепляках, паропрогрева бетона, замоноличивания стыков. Освещены особенности производства бетонных работ в районах Северной климатической зоны, электрооборудования, контроль за производством работ и качеством бетона, дано экономическое обоснование выбора способа зимнего бетонирования.

Для инженерно-технических работников строительных организаций.

ПРЕДИСЛОВИЕ

Настоящее Руководство разработано к главе СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные».

Руководство разработано впервые и включает как основные положения ранее изданных инструктивных документов по отдельным способам зимнего бетонирования - по электротермообработке бетона по термосному выдерживанию бетона, по электропрогреву бетонов, содержащих противоморозные добавки, по бетонированию в термоактивной опалубке, по применению бетонов с противоморозными добавками, так и результаты научных исследований последних лет в области зимнего бетонирования, конструкторских разработок и передовой производственный опыт.

В Руководстве приведены материалы по всем способам зимнего бетонирования, применяемым в нашей стране, как безобогревным способом, так и с прогревом бетона прежде всего по способам электротермообработки, которые обусловливают меньшие затраты топливно-энергетических ресурсов на 1 м3 бетона, чем другие виды тепловой обработки. Впервые изложены данные по бетонированию в тепляках; тепловой обработке с применением нагревательных элементов, размещенных в бетоне; по замоноличиванию стыков с разными способами выдерживания бетона; по технологическим особенностям бетонных работ в условиях Крайнего Севера и приведены данные для обоснованного выбора на основе технико-экономических критериев оптимального способа зимнего бетонирования в конкретных условиях строительства.

В Руководстве рассмотрены вопросы механизации и автоматизации операций при зимнем бетонировании и снижения их трудоемкости, а также снижения расхода энергии на тепловую обработку бетонов.

Разработано Руководство ЦНИИОМТП Госстроя СССР при участии НИИЖБ Госстроя СССР, МИСИ, ЧПИ и МАДИ Министерства высшего и среднего специального образования, Красноярского Промстройнийпроекта Минтяжстроя СССР, СибЗНИИЭП Гражданстроя СССР, ВНИПИ Теплопроекта Минмонтажспецстроя СССР, ВНИИСТ Министерства строительства предприятий нефтяной и газовой промышленности СССР, Норильского горно-металлургического комбината им. А.П. Завенягина.

Материал подготовлен:

раздел 1, 2, 3 - инж. И.В. Коротковым с участием по разд. 2 инж. В.И. Остромогольского;

раздел 4 - канд. техн. наук В.Я. Гендиным (ЦНИИОМТП) с участием д-ра техн. наук Б.А. Крылова (НИИЖБ), канд. техн. наук А.И. Замощика, инж. Т.Н. Кондратьевой (Красноярский Промстройниипроект);

раздел 5 - докторами техн. наук Б.А. Крыловым, С.А. Мироновым, канд. техн. наук О.С. Ивановой, инж. С.И. Пчелкиным (НИИЖБ) с участием д-ра техн. наук И.Б. Заседателева, кандидатов техн. наук В.Г. Петрова-Денисова, С.А. Шифрина, инж. И.В. Дудникова (Теплопроект Минмонтажспецстроя);

раздел 6 - канд. техн. наук А.В. Лагойдой (НИИЖБ) и инж. Л.С. Гончаровой (ЦНИИОМТП) с участием д-ра техн. наук Б.А. Крылова, кандидатов техн. наук Г.П. Апостоловой и О.П. Лариной (НИИЖБ), канд. хим. наук Т.И. Розенберг (ВНИИСТ), канд. техн. наук В.Д. Смелик (СибЗНИИЭП);

раздел 7 - д-ром техн. наук Б.А. Крыловым, канд. техн. наук А.И. Ли, инж. Р.А. Лукичевым (НИИЖБ) с участием инж. В.В. Прохорова (НИИЖБ), д-ра техн. наук А.С. Арбеньева (НИСИ), кандидатов техн. наук А.П. Шешукова и А.И. Гмыри (ТИСИ);

раздел 8 - канд. техн. наук В.Я. Гендиным (ЦНИИОМТП) с участием канд. техн. наук А.Н. Архангельского (Уральский Промстройниипроект);

раздел 9 - кандидатами техн. наук В.Д. Топчием, Н.И. Евдокимовым, В.В. Шишкиным, инж. М.М. Поляковой (ЦНИИОМТП) с участием д-ра техн. наук И.Б. Заседателева, канд. техн. наук С.А. Шифрина (Теплопроект Минмонтажспецстроя), кандидатов техн. наук Ю.Е. Гавриша, А.И. Замощика, инженеров Т.Н. Зиновьевой, В.А. Самодеева (Красноярский Промстройниипроект);

раздел 10 - канд. техн. наук Б.М. Красновским (МИСИ);

раздел 11 - д-ром техн. наук Н.Н. Даниловым и канд. техн. наук В.С. Абрамовым (МИСИ);

раздел 12 - канд. техн. наук В.Я. Гендиным (ЦНИИОМТП);

раздел 13 - канд. техн. наук В.Я. Гендиным, инж. Л.С. Гончаровой (ЦНИИОМТП), канд. техн. наук В.Ф. Смелик (СибЗНИИЭП);

раздел 14 - канд. техн. наук Б.И. Березовским (ЦНИИОМТП) с участием канд. техн. наук Д.А. Могильникова, инженеров Ю.А. Егорова и Е.В. Коротова (Норильский горно-металлургический комбинат), д-ра техн. наук С.А. Миронова и канд. техн. наук О.С. Ивановой (НИИЖБ);

раздел 15 - канд. техн. наук В.Я. Гендиным с участием инж. В.И. Нарских (ЦНИИОМТП) с использованием материалов авторов других разделов;

раздел 16 - канд. техн. наук В.Я. Гендиным (ЦНИИОМТП);

раздел 17 - канд. техн. наук С.Г. Головневым и Н.В. Юнусовым (ЧПИ) с участием инж. Л.И. Бланка (ЦНИИОМТП); нормирование энергоресурсов - кандидатами техн. наук С.Н. Коротковым (ВНИИКТЭП), В.Я. Гендиным (ЦНИИОМТП);

раздел 18 - канд. техн. наук В.Я. Гендиным (ЦНИИОМТП) с использованием материалов авторов других разделов.

Общая редакция Руководства осуществлена канд. техн. наук В.Д. Топчием, д-ром техн. наук В.А. Крыловым, канд. техн. наук В.Я. Гендиным, инж. И.В. Коротковым.

Замечания и предложения по содержанию настоящего Руководства просим направлять в ЦНИИОМТП Госстроя СССР по адресу: 127434, Дмитровское шоссе, 9.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера содержит рекомендации по особенностям технологии приготовления, транспортирования и укладки бетонной смеси, по выбору наиболее эффективного способа выдерживания бетона и методике его осуществления в зимних условиях, а также в сложных природных условиях Дальнего Востока, Сибири и Крайнего Севера.

1.2. Положения настоящего Руководства должны выполняться, согласно главе СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные», в период производства бетонных работ при ожидаемой среднесуточной температуре наружного воздуха ниже 5 °С или минимальной суточной температуре ниже 0 °С, а также при бетонировании конструкций на вечномерзлых грунтах.

Продолжительность зимнего периода, расчетная температура и скорость ветра для различных пунктов территории СССР по месяцам приведены в прил. 1.

1.3. Бетонирование конструкций в зимних условиях следует производить, согласно п. 5.1 главы СНиП III-15-76, только по специально разработанным технологическим картам, в которых должны быть приведены:

а) особенности технологии приготовления и транспортирования бетонной смеси, обеспечивающие получение заданной температуры этой смеси при выгрузке из бетоносмесителя и у места ее укладки в конструкцию;

б) требуемая прочность бетона к концу выдерживания и моменту распалубливания;

в) способы и температурно-влажностные режимы выдерживания бетона;

г) данные о материале опалубки с указанием теплоизоляционных показателей, о пароизоляционных и теплоизоляционных материалах для укрытия неопалубленных поверхностей бетона и при необходимости опалубки;

д) потребность энергии, воды, пара, оборудования и специальных материалов;

е) схема размещения скважин и наименования устройств для измерения температуры бетона;

ж) при применении электротермообработки бетона дополнительно указывается схема размещения и подключения электродов или электронагревателей, требуемые электрическая мощность, напряжение и сила тока, тип понижающего трансформатора, сечение и длина проводов;

з) сроки и порядок распалубливания и загружения конструкций;

и) особенности техники безопасности при производстве работ.

1.4. До наступления отрицательных температур необходимо подготовить к эксплуатации в зимних условиях:

бетонные и растворные узлы;

устройства для подогрева воды и заполнителей;

склады материалов;

автотранспорт для перевозки бетонной смеси;

механизмы и инвентарь для подачи, распределения и уплотнения бетонной смеси;

понижающие трансформаторы для электротермообработки бетона.

1.5. Прочность бетона (называемая критической)1 монолитных конструкций и монолитной части сборно-монолитных конструкций к моменту возможного замерзания или охлаждения ниже расчетных температур должна быть указана в проекте производства работ или в технологической карте и составлять в соответствии с требованиями главы СНиП III-15-76:

а) для бетона без противоморозных добавок 50, 40, 30 % проектной прочности при марках соответственно М150, М200 - М300, М400 - М500;

б) 70 % для конструкций, подвергающихся по окончании выдерживания попеременному замораживанию и оттаиванию, независимо от проектной марки;

в) 80 % для преднапряженных конструкций;

г) 100 % для конструкций, подвергающихся сразу после окончания выдерживания действию расчетного давления воды, и конструкций, к которым предъявляются специальные требования по морозостойкости и водонепроницаемости;

д) для бетона с противоморозными добавками к моменту его охлаждения ниже температуры, на которую рассчитано количество добавок - 30, 25 и 20 % проектной прочности при марках соответственно до М200, М300 и М400.

_______________________

1 Критической прочностью называется прочность бетона в % от R28, после достижения которой бетон может быть заморожен без снижения его прочности и других показателей в процессе последующего твердения после оттаивания.

Если бетон замерзает, не достигнув критической прочности, то под влиянием внутреннего давления при образовании льда происходит частичное разрушение цементного камня и нарушение его сцепления с заполнителями, которые при дальнейшем твердении в условиях положительных температур восстанавливаются не полностью, в результате чего конечная прочность бетона снижается.

Бетон, достигший к моменту замерзания критической прочности, проектную прочность приобретает только после оттаивания и выдерживания при положительной температуре в течение не менее 28 сут.

В тех случаях, когда конструкции подлежат загружению нормативной нагрузкой до наступления устойчивых положительных температур, требуется обеспечить приобретение бетоном предусмотренной проектом прочности до его загружения.

Условия и период, по истечении которого допускается замерзание бетона в транспортных и массивных гидротехнических сооружениях, должны уточняться в проекте производства работ с учетом требований на проектирование и возведение этих сооружений.

1.6. Температурно-влажностное выдерживание бетона в зимних условиях может производиться: способом термоса; с применением противоморозных добавок; электротермообработкой бетона (предварительным электроразогревом смеси, электродным прогревом, обогревом в греющей опалубке, инфракрасным обогревом и индукционным нагревом); обогревом бетона паром, горячим воздухом и в тепляках.

Для предварительного выбора способа зимнего бетонирования в зависимости от массивности конструкции (Mп) и температуры наружного воздуха следует пользоваться табл. 1, а окончательное решение принимать на основе теплотехнических расчетов и установления экономической эффективности того или иного способа применительно к местным условиям.

Таблица 1

|

Модуль поверхности1 |

Рекомендуемый способ |

|

|

Массивные бетонные и железобетонные фундаменты |

До 3 |

Способ термоса, способ термоса с применением ускорителей твердения бетона при температуре наружного воздуха ниже минус 20 °С. Бетон с противоморозными добавками при более низких температурах |

|

Фундаменты под конструкции зданий и оборудование, массивные стены и т.п. |

3 - 6 |

Способ термоса, способ термоса с применением ускорителей твердения. Бетон с противоморозными добавками. При необходимости получения заданной прочности бетона в короткие сроки или при температуре наружного воздуха ниже минус 15 °С - предварительный электроразогрев бетонной смеси либо периферийный электропрогрев, либо применение греющей опалубки |

|

Колонны, балки, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия и т.п. |

6 - 10 |

Бетон с противоморозными добавками. Предварительный электроразогрев бетонной смеси, электродный прогрев, электрообогрев с применением греющих опалубок, покрывал и щитов |

|

Полы, перегородки, плиты перекрытий, тонкостенные конструкции |

10 - 20 |

Электродный прогрев, обогрев с помощью греющей опалубки. Бетон с противоморозными добавками (для полов) |

|

Стыки, подливки |

20 - 100 |

Электродный прогрев, индукционный нагрев, применение добавки поташа или нитрита натрия |

_______________________

1 Модуль поверхности конструкции (Mп) равен отношению суммы площадей охлаждаемых поверхностей конструкции (ΣF) к ее объему (V), т.е. Mп = ΣF/V.

В зависимости от принятого способа выдерживания бетона, охлаждения смеси при транспортировании и укладке назначается температура бетонной смеси по выходе из бетоносмесителя и температура подогрева составляющих бетон материалов.

1.7. Распалубливание несущих бетонных и железобетонных конструкций следует производить после достижения бетоном прочности, приведенной в табл. 2, или в указаниях проекта производства работ.

Таблица 2

|

Прочность бетона (% проектной) при фактической нагрузке |

||

|

свыше 70 % расчетной |

менее 70 % расчетной |

|

|

С напрягаемой арматурой |

100 |

80 |

|

Находящиеся в мерзлом грунте |

100 |

70 - 85* |

|

Несущие длиной менее 6 м |

100 |

70 |

|

Несущие длиной 6 м и более |

100 |

80 |

|

Плиты пролетов до 3 м |

100 |

70 |

_______________________

* При отсутствии в бетоне добавок - ускорителей твердения и противоморозных.

Примечание. При невозможности обеспечить требуемую прочность бетона к моменту загрузки конструкции нормативной нагрузкой допускается при соответствующем технико-экономическом обосновании применение марки бетона, увеличенной на одну ступень.

Допускается снятие опалубки, воспринимающей массу бетона конструкций, армированных несущими сварными каркасами, а также боковых элементов, не несущих нагрузки от массы конструкций, после достижения бетоном критической прочности согласно требованиям п. 1.5 настоящего Руководства.

1.8. Прочность бетона перед распалубливанием должна быть подтверждена испытаниями в соответствии с п. 16.21 настоящего Руководства.

1.9. Распалубливание массивных конструкций (с Mп < 2), в том числе гидротехнических блоков, следует производить с учетом заданных проектом производства работ наибольших допустимых температурных перепадов между ядром блока и его поверхностью, а также между поверхностью блока и наружным воздухом.

1.10. Снятие теплозащиты и опалубки с конструкций, выдержанных по методу термоса, следует производить не ранее остывания бетона в наружных слоях до расчетной конечной температуры, не допуская примерзания к бетону; при электротермообработке бетона - не ранее остывания до температуры, предусмотренной расчетом, а при применении бетонов с противоморозными добавками - по достижении прочности, указанной в п. 1.5. настоящего раздела. Не допускается снятие теплоизоляции, если температура в центре конструкции продолжает повышаться. Кроме того, снятие теплозащиты и опалубки следует производить не ранее момента, когда разность температур поверхностного слоя бетона и наружного воздуха составит не более 20 °С для конструкций с модулем поверхности от 2 до 5 и не более 30 °С для конструкции с Mп = 5 и выше. При большей разности указанных температур распалубленные конструкции должны быть после распалубки укрыты.

1.11. Загружение распалубленных конструкций полной расчетной нагрузкой допускается только после приобретения бетоном проектной прочности.

Распалубка и частичная загрузка могут быть допущены при меньшей, чем указано в табл. 2, прочности бетона при условии проверки расчетом прочности конструкции под действием фактических нагрузок.

1.12. Скорость остывания бетона при всех способах зимнего бетонирования не должна превышать для конструкций с модулем поверхности: более 10 -10 °С в час и от 6 до 10 -5 °С в час; 5 и менее - величины, определяемой расчетом и исключающей появление трещин в поверхностных слоях бетона.

2. ПРИГОТОВЛЕНИЕ И ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

2.1. В зимних условиях наиболее эффективно применение цементов в зависимости от способа выдерживания бетона и Mп конструкций, приведенных в табл. 3.

Таблица 3

Рекомендуемые цементы для зимнего бетонирования (знак «плюс» означает «рекомендуется»; знак «минус» - «не допускается»)

|

Способы выдерживания бетона |

|||||

|

термос |

термос с предварительным электроразогревом бетонной смеси |

бетон с противоморозными добавками |

тепловая обработка бетона в конструкциях |

||

|

конструкции с Мп |

|||||

|

3 и более |

менее 3 |

||||

|

Быстротвердеющий портландцемент (БТЦ) |

+ |

- |

+ с примеч. 1 |

+ с примеч. 2 |

+ |

|

Портландцементы марок 400 и выше, высокоалитовые (C3 более 55 %) с содержанием молотых добавок до 10 %, сроком хранения до 2 мес. |

+ |

- |

То же |

То же |

+ |

|

Портландцементы высокомарочные (400 и выше), алитовые (C3 не менее 50 %) с содержанием C3A не более 8 %, с активными кремнеземистыми добавками до 10 % |

+ |

- |

» |

» |

+ с примеч. 3 |

|

Портландцементы марок М400 и выше с содержанием C3A: |

|||||

|

до 10 % при добавках хлоридов натрия и кальция |

- |

- |

- |

» |

- |

|

до 5 % при добавке нитрита натрия |

- |

- |

- |

» |

- |

|

до 8 % при добавке НКМ |

- |

- |

- |

» |

- |

|

более 8 % при добавке поташа |

- |

- |

- |

» |

- |

|

Глиноземистый цемент |

+ с примеч. 4 |

- |

- |

- |

- |

|

Шлакопортландцемент |

- |

+ с примеч. 5 |

+ с Mп > 3 |

- |

+ с примеч. 6 |

|

Пуццолановый портландцемент |

+ с примеч. 7 |

То же |

- |

- |

+ с примеч. 7 |

Примечания: 1. При подтверждении лабораторной проверкой требуемой подвижности смеси.

2. Низкоалюминатные портландцемента, шлакопортландцементы и особенно пуццолановые портландцементы применять не рекомендуется ввиду замедленного их твердения при температуре ниже 0 °С.

3. При C3A более 8 % бетон не приобретает высокой относительной прочности и в 28-суточном возрасте бетон не добирает 15 - 20 % марочной прочности.

4. При технико-экономическом обосновании с Mп конструкций от 6 до 12 и учете понижающих защитных свойств по отношению к арматуре.

5. При эффективном утеплении наружных поверхностей или периферийном электропрогреве.

6. Допускается только при отсутствии повышенных требований к морозостойкости и с учетом длительных сроков тепловой обработки.

2.2. Заполнители при зимнем бетонировании должны удовлетворять всем требованиям, которые предъявляются для бетонов, укладываемых в летних условиях. Кроме того, заполнители для бетонов перед загрузкой в смеситель не должны содержать смерзшихся комьев, кусков льда, наледи на зернах и снега. В связи с этим для уменьшения или исключения возможностей смешения заполнителей со снегом и обледенения необходимо складировать их высокими штабелями на сухих и возвышенных местах, защищенных от снежных заносов.

Оттаивание и подогрев заполнителей может производиться (с помощью дымовых газов и горячего воздуха) в открытых штабелях, закрытых бункерах, сушильных барабанах и других устройствах. Подогрев воды для бетонной смеси наиболее просто и эффективно осуществлять посредством пуска в нее пара.

2.3. Подбор составов бетона для зимней укладки осуществляется любыми проверенными на практике и принятыми для летних условий способами.

Наряду с этим рекомендуется:

а) учитывать, что бетоны, подвергнутые электротермообработке при жестких режимах, недостаточной защите от влагопотерь, отсутствии добавок и т.п., к 28-суточному возрасту после прогрева могут иметь недобор прочности до 10 % R28. В случае необходимости получения проектной прочности бетона в установленный срок допускается увеличивать марку бетона против проектной на одну ступень или применять другие способы выдерживания;

б) назначать водоцементное отношение (В/Ц) бетонной смеси не более 0,65, а для бетонов с повышенными требованиями по морозостойкости (Мрз > 50) - не более 0,5.

2.4. Основными особенностями приготовления бетонной смеси в зимних условиях в отличие от летних являются обеспечение расчетной температуры смеси на выходе ее из бетоносмесителя, осуществление подогрева воды, отогрева или подогрева составляющих заполнителей, а также отопление бетоносмесительного узла, дозаторного и бункерных отделений.

Расчетная температура бетонной смеси по выходе из бетоносмесителя (tсм) и температура предварительного электроразогрева смеси определяется по формуле

где tб.н - начальная средняя температура бетона после укладки в опалубку, уплотнения и укрытия (назначается в зависимости от способа выдерживания бетона), град;

tн.в - температура наружного воздуха, град;

ΣΔtтр - суммарное относительное снижение температуры бетонной смеси при всех операциях - от приемки из бетоносмесителя до укладки и укрытия в конструкции;

Δtтр - относительное снижение температуры бетонной смеси на каждой операции (при транспортировании, перегрузке, укладке и уплотнении) при перепаде между температурой наружного воздуха и температурой бетонной смеси 1 °С.

Расчеты по формуле (1) можно производить при температуре наружного воздуха ниже 0 °С.

Пооперационные относительные величины снижения температуры бетонной смеси Δtтр определяются по формуле

Δtтр = Δt′трτ, (2)

где τ - время транспортирования (укладки, уплотнения, перегрузки) бетонной смеси, мин;

Δt′тр - относительное снижение средней температуры бетонной смеси, град/(град · мин), при транспортировке (укладке, уплотнении, перегрузке) в течение 1 мин и перепаде температуры бетонной смеси и окружающего воздуха 1 °С.

Значения Δt′тр при транспортировании смеси даны в табл. 4, а при укладке и уплотнении составляют:

|

Δt′y |

Толщина конструкции, мм |

|

0,03 |

60 |

|

0,013 |

100 |

|

0,012 |

150 |

|

0,009 |

200 |

|

0,007 |

300 |

|

0,005 |

400 |

|

0,004 |

500 |

|

0,003 |

600 |

При погрузке и перегрузке на каждую операцию можно принимать Δtтр.п = 0,032; при перемещении башенным краном - Δtтр = 0,0022H, где H - высота подъема, м; при перемещении смеси шахтным подъемником (в утепленной шахте) - tтр.ш = 0,001H.

Таблица 4

|

Марка или конструкция транспортного устройства |

Объем перевозимой бетонной смеси, м3 |

Град/град · мин |

|

|

Автосамосвалами |

ГАЗ-93 |

1,4 |

0,0037 |

|

ЗИЛ-ММЗ-555 |

2 |

0,003 |

|

|

МАЗ-503 |

3,2 |

0,0025 |

|

|

Автобетоновозами |

Кузов с двойной обшивкой, с пространством между ними 50 - 60 мм и крышкой |

3,2 |

0,00022 |

|

Автобадьевозами |

Бадья опрокидная с шарнирно-роликовыми затворами |

1,6 |

0,0009 |

Примечания: 1. При других емкостях транспортных устройств значения следует брать по интерполяции.

2. Расчетное значение коэффициента теплоотдачи ограждения принято, кВт/(м2 · °С): автосамосвалов - 14; бункеров - 13.

Вместе с этим температура бетонной смеси и температура подогрева воды не должна быть выше значений, указанных в табл. 5.

Таблица 5

|

Наибольшая допустимая температура, °С |

||

|

подогрева воды |

бетонной смеси при выходе из смесителя |

|

|

1. Портландцемент, шлакопортландцемент, пуццолановый портландцемент марок ниже 600 |

80 |

35 |

|

2. Быстротвердеющий портландцемент и портландцемент марки 600 и выше |

60 |

30 |

|

3. Глиноземистый |

40 |

25 |

2.5. Температура воды и заполнителей при загрузке их в бетоносмеситель должна обеспечивать получение расчетной температуры, бетонной смеси при выходе ее из бетоносмесителя. Для этого в зависимости от состояния материалов, особенно заполнителей, условий приготовления и транспортирования (методов укладки и выдерживания в зимнее время) приходится оттаивать заполнители, подогревать воду, а иногда и заполнители.

Температура подогрева составляющих подобранного состава бетона в зависимости от требуемой (заданной) температуры бетонной смеси (tсм) при выдаче из бетоносмесителя определяется расчетом по формуле

а теплопотребность для нагрева составляющих бетонной смеси Q, кДж, от начальной температуры до температуры, установленной расчетом по формулам:

а) для нагрева воды

Qв = 4,2Vγв(tв.к - tв.н); (4)

б) для нагрева песка

Qп = Vγп[0,84(tп.к - tп.н) + iп(4,2tп.к - 2,1tп.н + 336)]; (5)

в) для нагрева крупного заполнителя

Qк.з = Vγк.з[0,84(tк.к.з - tн.к.з) + iк.з(4,2tк.к.з - 2,1tн.к.з + 336)], (6)

где iп, iк.з - относительная влажность соответственно песка и крупного заполнителя по массе, %;

qп, qк.з, qц, qв.о - соответственно масса песка, крупного заполнителя, цемента и воды в 1 м3 бетонной смеси, кг (в расчете на сухие заполнители);

qв - qв.о - за вычетом количества воды, содержащейся в заполнителях;

tп, tк.з, tв - соответственно температура песка, крупного заполнителя и воды при загрузке в смеситель, °С;

0,84 - удельная теплоемкость песка, крупного заполнителя и цемента, кДж/(кг · °С);

4,2 - удельная теплоемкость воды, кДж/(кг · °С);

V - объем подогреваемого материала;

tн.к.з, tк.к.з, tп.н, tп.к - соответственно температура начальная и конечная крупного заполнителя и песка;

γв, γп, γк.з - объемная масса соответственно воды, песка и крупного заполнителя.

Зная весовой состав бетонной смеси по массе и влажность заполнителей, расчетом по формуле (3) определяется температура любого из четырех составляющих (tсм, tв, tп, tк.з), задаваясь значениями остальных трех.

Как правило, tсм устанавливается расчетом по формуле (1).

Температуру воды принимают максимально возможной в зависимости от применяемого цемента по табл. 5. Температура песка и крупного заполнителя определяется в зависимости от tсм, tв и производственных возможностей подогрева.

2.6. Продолжительность перемешивания бетонной смеси должна быть на 25 % больше, чем в летних условиях, и не менее величин, приведенных в табл. 6.

Продолжительность перемешивания допускается не увеличивать против летних условий, если применяются подогретая вода, оттаянные или подогретые заполнители.

Таблица 6

|

Наименьшая продолжительность перемешивания бетонной смеси в смесителях |

||||

|

гравитационных для смеси с осадкой конуса, см |

принудительного перемешивания |

|||

|

менее 2 |

2 - 6 |

более 6 |

||

|

500 и менее |

125 |

95 |

75 |

75 |

|

Более 500 |

190 |

150 |

115 |

75 |

При применении только подогретой воды в смеситель одновременно с началом ее подачи загружают крупный заполнитель, а после заливки половины требуемого количества воды и нескольких оборотов барабана (чаши) смесителя - песок, остальную воду и цемент.

2.7. Применяемые средства и продолжительность транспортирования бетонной смеси в зимних условиях должны исключать возможность охлаждения ее более установленного технологическим расчетом (согласно п. 2.4 настоящего Руководства) нарушения однородности и снижения заданной подвижности на месте укладки.

В целях обеспечения вышеизложенных требований рекомендуется:

транспортировать бетонную смесь без задержки при погрузке, перевозке и выгрузке, как правило, в утепленной и укрытой транспортной таре, предохраняющей смесь от попадания осадков;

при температуре наружного воздуха ниже минус 15 °С и температуре смеси выше 20 °С, как правило, предварительно перед загрузкой смеси прогревать бадьи и обогревать кузова бетоновозов и автосамосвалов выхлопными газами двигателя;

максимально сокращать количество перегрузочных операций и по возможности осуществлять разгрузку смеси непосредственно в опалубку бетонируемой конструкции или бетоноукладочное оборудование;

пункты (места) перегрузок (если они неизбежны) бетонной смеси следует защищать от ветра и попадания снега. Перегрузочные бункера должны утепляться, а при длительном пребывании в них смеси - обогреваться горячим воздухом, паром или электропечами. Температура стенок бункеров должна быть не выше 40 °С;

утепление, укрытие и обогрев транспортной тары следует производить так, чтобы теплопотери бетонной смеси при транспортировании не превышали 4 °С за 1 ч;

время транспортирования бетонной смеси исходя из условий сохранения удобоукладываемости не должно превышать 30 мин при температуре смеси tсм = 40 °С, 45 мин при tсм = 20 - 30 °С и 120 мин при tсм = 5 - 10 °С. Увеличить допускаемую продолжительность транспортирования смеси можно за счет применения замедляющих или пластифицирующих добавок, приготовления смеси пониженной, в допустимых пределах, температуры и подогрева ее у места укладки, при сильных морозах - введения в бетонную смесь противоморозных добавок.

Емкости, в которых перевозится бетонная смесь, следует очищать после каждой рабочей смены и перед длительными (более 1 ч) перерывами в транспортировании.

2.8. Транспортирование бетонной смеси в зимних условиях следует производить автобетоновозами, при их отсутствии - автосамосвалами или в бадьях (бункерах), установленных на автомашинах (автобадьевозах).

Автобетоновозы имеют высокие кузова с крышками и двойную обшивку днища и бортов с пространством между ее листами, которые позволяют утеплить кузов термоизолятором или осуществить обогрев кузова выхлопными газами.

В автосамосвалах для зимней перевозки бетонной смеси следует устраивать термоизоляцию кузова (от переохлаждения смеси) или оборудовать его для обогрева выхлопными газами, кузова для укрытия смеси снабжать деревянными щитами, брезентом или одеялами из шлаковаты, упакованной в полиэтиленовую пленку.

Автобадьевозы предназначаются для перевозки готовых смесей в отдельных специальных, утепленных и снабженных крышками бадьях, которые ставятся и снимаются с рамы автобадьевоза с помощью крана. С помощью бадьевоза бетонную смесь можно доставлять мелкими порциями в любую точку строительной площадки.

Транспортирование бетонной смеси, предназначенной для предварительного электроразогрева, а также с противоморозными добавками, может производиться и в неутепленной таре, но с защитой от снега и испарения влаги при условии обеспечения температуры смеси выше 0 °С до начала электроразогрева и не менее чем на 5 °С выше температуры замерзания раствора солей затворения после укладки и уплотнения с противоморозными добавками.

2.9. Предельная продолжительность и дальность транспортирования бетонной смеси устанавливается строительной лабораторией из условий сохранения первоначальной ее удобоукладываемости, однородности и заданной температуры на месте укладки в зависимости от имеющихся транспортных средств, объема бетонной смеси и темпа его укладки, температуры бетонной смеси по выходе из бетоносмесителя и температуры наружного воздуха, состояния дорог и допустимого расчетом охлаждения смеси в пути.

3. УКЛАДКА БЕТОННОЙ СМЕСИ

3.1. Подготовку основания и укладку бетонной смеси в зимних условиях следует производить в соответствии с правилами производства этих работ в летний период и рекомендациями настоящего раздела.

3.2. Состояние основания, на которое укладывается бетонная смесь, а также способ укладки и последующее выдерживание бетона должны исключать возможность деформации основания и замерзания бетона в контакте с основанием до приобретения им требуемой прочности.

3.3. Мерзлые основания из пучинистых грунтов перед укладкой бетонной смеси для предотвращения их деформации и преждевременного замерзания бетона в контакте с основанием должны быть отогреты до положительной температуры на глубину не менее 500 мм. Промерзшие бетонные, скальные или сезонно-мерзлые непучинистые основания, как правило, рекомендуется отогревать до положительной температуры на глубину, определяемую теплотехническим расчетом (примерно на 300 мм), вечномерзлые скальные основания - на глубину 500 мм. Отогретые основания должны быть тщательно защищены от промерзания до укладки бетона.

В вечномерзлых грунтах производство бетонных работ можно начинать в том случае, когда мерзлотно-грунтовые условия основания соответствуют данным проекта. Подготовленное под бетонирование основание должно быть защищено от оттаивания летом и промерзания зимой.

3.4. Отогревание грунтовых, скальных и бетонных оснований и стыкуемых поверхностей может выполняться:

в местных тепляках из брезента, полиэтилена, фанеры, обогреваемых электропечами сопротивления или электрообогревателями, работающими на любом топливе. Температура воздуха в тепляках на поверхности отогреваемого основания следует поддерживать в пределах 10 - 35 °С;

электропрогревом при помощи вертикальных или горизонтальных электродов;

прогревом плоскими жидкостно-топливными нагревателями или кострами (кроме бетонных оснований).

Способы отогрева не должны вызывать снижения качества старого бетона (скалы).

Не допускается оттаивание мерзлых грунтов оснований с помощью пара либо поливкой горячей водой, либо растворами хлористых и других солей.

Способ отогрева основания выбирается с учетом имеющегося оборудования, источника тепла, температуры наружного воздуха, размеров конструкций, глубины отогрева и утеплителя.

3.5. При выдерживании бетона в конструкции по способу термоса или с предварительным разогревом бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое мерзлое непучинистое основание или старый бетон, очищенные от снега и наледи, если в зоне контакта на протяжении всего расчетного периода выдерживания будет обеспечиваться незамерзаемость бетона. Это возможно, например, при бетонировании массивных конструкций с Mп не более 3 и при условии, что температура наружного воздуха не ниже минус 15 °С и температура укладываемой смеси более 15 °С, что при этом открытые поверхности старого бетона или грунта вокруг бетонируемой конструкции укрываются теплоизоляционным материалом с коэффициентом общей теплопередачи K не более 2,32 Вт/(м2 · °С).

3.6. Укладка бетонной смеси с последующей тепловой обработкой бетона в конструкции допускается на мерзлые неотогретые непучинистые основания, старый бетон, очищенные от снега и наледи, при условии, что к началу прогрева бетона его температура в месте контакта с основанием будет обеспечиваться не ниже 2 °С; при этом поверхность основания шириной не менее 1 м по контуру конструкции следует укрывать теплоизоляционным материалом с коэффициентом общей теплопроводности K не более 2,32 Вт/(м2 · °С). Для предотвращения замерзания бетона до начала прогрева допускается введение в бетонную смесь при ее приготовлении нитрита натрия до 10 % массы цемента.

3.7. Опалубка и арматура перед бетонированием должны быть очищены от снега и наледи, например, струей горячего воздуха под брезентовым или полиэтиленовым укрытием с высушиванием поверхностей. Не допускается снимать наледь с помощью пара или горячей воды.

При температуре воздуха ниже минус 10 °С арматуру диаметром более 25 мм, а также арматуру прокатных профилей и крупные закладные металлические детали следует отогревать до положительной температуры струей горячего воздуха под колпаком и с помощью устройств для индукционного или инфракрасного обогрева, если они используются для электротермообработки бетона. Арматура и закладные части могут не отогреваться, если температура уложенного бетона с противоморозными добавками на 5 °С выше температуры замерзания рабочего раствора солей.

Все выступающие закладные части и выпуски должны быть дополнительно утеплены.

Стойки, поддерживающие опалубку, следует опирать на готовые конструкции, а при их отсутствии - на лежни или подкладки, уложенные на непучинистое грунтовое основание.

При устройстве опалубки из железобетонных плит, оболочек и бетонных блоков указанные элементы, как правило, должны иметь с наружной стороны надежно прикрепленное утепление и устанавливаться насухо.

3.8. Укладку бетонной смеси следует вести непрерывно, без перевалок, средствами механизации, обеспечивающими минимальное охлаждение смеси при ее подаче, распределении и уплотнении, например кранами с помощью утепленных бункеров (бадей), бетононасосами, пневмонагнетателями, ленточными бетоноукладчиками.

3.9. При использовании бетононасосов для перекачивания и укладки бетонных смесей в зимних условиях требования к составу смесей должны быть такими же, как в летнее время.

3.10. При использовании бетононасосов для транспортирования и укладки бетонной смеси необходимо обеспечить работу их масляных и водяных систем при температуре ниже 0 °С с помощью утепленных кожухов с обогревом отходящими газами двигателя (для автобетононасосных установок) или с применением электронагревательных приборов.

Утепление и обогрев должны исключать контакт холодного воздуха с транспортными масляными цилиндрами, баками для воды и масла, маслопроводами и другими узлами, в которых при остановке бетононасоса может замерзнуть жидкость. Приемный бункер для бетонной смеси должен быть утеплен и оборудован утепленной крышкой.

3.11. По неутепленным трубопроводам бетонную смесь без противоморозных добавок можно транспортировать при температуре воздуха от минус 5 до минус 20 °С соответственно на расстояние от 250 до 100 м, с противоморозными добавками - при температуре воздуха, равной расчетной температуре применения добавки заданной концентрации (см. п. 6.8 данного Руководства), на расстояние до 250 м. Во избежание коррозии бетононасоса и трубопроводов перекачивание бетонных смесей с добавками хлористых солей допускается только при введении в смесь ингибиторов коррозии стали, например нитрита натрия, нитрита кальция.

3.12. По утепленным трубопроводам транспортирование бетонной смеси, в том числе предварительно разогретых до 40 - 80 °С, возможно при температуре воздуха до минус 40 °С на такое же расстояние, как в летних условиях.

3.13. Перерывы в перекачивании бетонной смеси без противоморозных добавок в связи с неисправностями или перебоями в подаче смеси в приемный бункер не должны превышать ориентировочно 15 мин для неутепленных трубопроводов и 30 мин - для утепленных. В случае перекачивания предварительно разогретой смеси продолжительность перерыва не должна вызывать недопустимого загустевания бетонной смеси. Методика расчета необходимого утепления трубопроводов и допустимой продолжительности перерывов в перекачивании смеси изложена в «Руководстве по укладке бетонных смесей бетононасосными установками» (М., Стройиздат, 1978).

По истечении допустимой продолжительности перерыва в перекачивании бетонная смесь должна быть удалена из трубопровода.

3.14. Прогрев трубопровода перед началом перекачивания смеси, очистку приемного бункера, бетононасоса и трубопровода по окончании перекачивания следует производить горячей водой. После очистки воду из трубопровода необходимо полностью удалить во избежание ее замерзания.

3.15. Послойное бетонирование массивных конструкций необходимо вести так, чтобы температура бетона в уложенном слое до перекрытия его следующим слоем не опускалась ниже предусмотренной расчетом. Кроме того, допустимая продолжительность перекрытия слоев бетона должна назначаться строительной лабораторией в зависимости от температуры укладываемой бетонной смеси и начала схватывания цемента.

Толщина укладываемого слоя бетонной смеси назначается в зависимости от средств уплотнения, обычно в пределах 30 - 50 см.

3.16. Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или прогрева (обогрева), или предварительного разогрева должна быть не ниже:

температуры, установленной расчетом, при выдерживании бетона по способу термоса; температуры замерзания рабочего раствора солей, увеличенной на 5 °С, при применении бетона с противоморозными добавками; 0 °С в наиболее охлажденных зонах перед началом предварительного электроразогрева бетонной смеси или форсированного электроразогрева ее в конструкциях; 2 °С при применении других способов выдерживания.

3.17. Открытые поверхности бетона после окончания бетонирования, а при больших поверхностях по мере бетонирования отдельных участков должны без промедления тщательно укрываться пароизоляционным материалом и утепляться в соответствии с теплотехническим расчетом. В случае перерыва в бетонировании поверхности бетона следует укрыть, а при необходимости - обогревать.

3.18. Бетонирование монолитных железобетонных конструкций при выдерживании с применением методов прогрева бетона следует производить с соблюдением следующих требований:

а) железобетонные балки, свободно опирающиеся на массивные ранее забетонированные конструкции, в целях возможности перемещения по опорам при прогреве должны быть отделены от конструкций прокладками из металлических листов;

б) если мероприятие подпункта «а» не может быть осуществлено и дополнительные температурные напряжения в балках не учтены расчетом, следует бетонировать и прогревать балки участками с разрывом в каждом пролете длиной 1/8 пролета, но не менее 0,7 м, а заполнение разрывов бетонной смесью и прогрев бетона в разрывах производить после остывания бетона балок до 15 °С;

в) бетонирование и прогрев неразрезных балок, не связанных с опорами, должны производиться одновременно на участках длиной не более 20 м;

г) бетонирование и прогрев неразрезных ригелей многопролетных рам при отношении высоты стойки рамы к высоте ее сечения (в плоскости рамы) до 15 м должны также производиться в порядке, изложенном в подпункте «б» с разрывами через два пролета при пролетах рам до 8 м и через пролет при большей величине пролетов;

д) бетонирование и прогрев колонн, связанных массивными ригелями малых пролетов, должны производиться с оставлением разрывов в ригелях между колоннами, аналогичных указанным в подпункте «б»;

е) при прогреве балок, расположенных параллельно друг другу и жестко связанных между собой, должны обеспечиваться возможно близкие температурные условия их прогрева и остывания;

ж) бетонирование и прогрев железобетонных ребристых перекрытий должны производиться участками, имеющими разрывы в продольном и поперечном направлениях, расстояние между которыми определяются в соответствии с указаниями, приведенными в подпунктах «б», «г»;

з) бетонирование и прогрев балок ребристых перекрытий должны производиться одновременно с бетонированием и прогревом плиты.

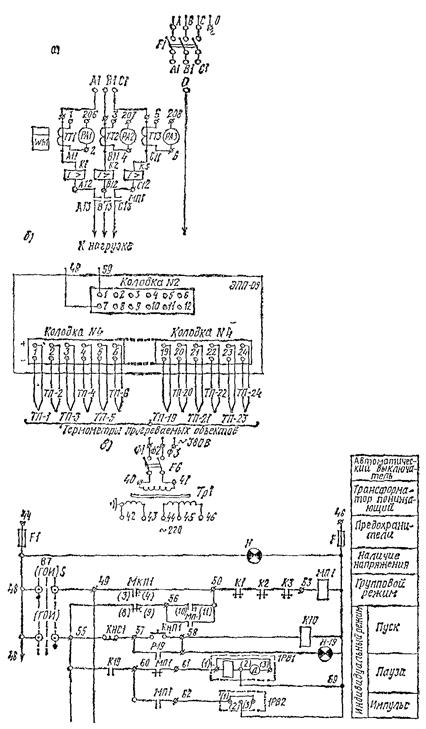

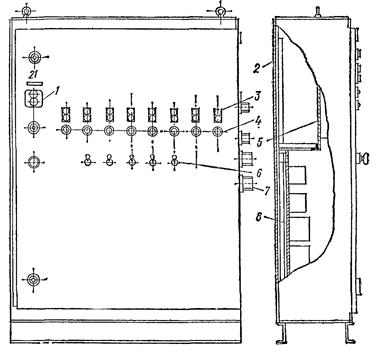

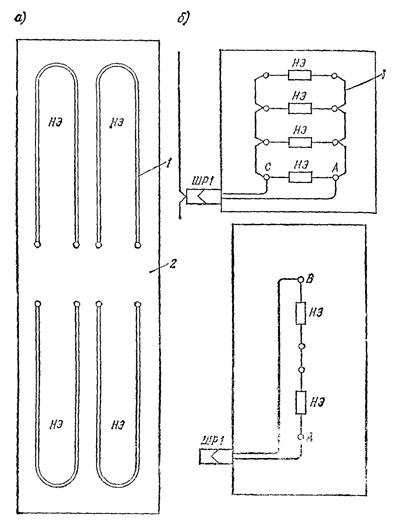

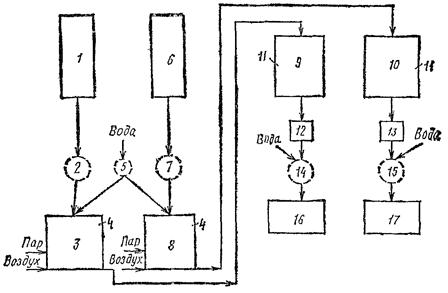

4. РЕЖИМЫ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОНА И ТРЕБУЕМАЯ МОЩНОСТЬ

4.1. Режим тепловой обработки бетона должен обеспечить достижение им заданной прочности и других показателей, указанных в рабочих чертежах конструкций. Режим назначается с учетом вида и марки цемента, вида заполнителя (плотный или пористый), В/Ц, массивности конструкции, ее армирования (при электропрогреве и индукционном нагреве), типа электродов и т.п. При назначении режима следует учитывать необходимость экономии энергетических ресурсов, расходуемых на тепловую обработку бетона.

4.2. Тепловую обработку бетона целесообразно применять для достижения бетоном на портландцементах прочности до 70 % R28 сразу после ее окончания. Бетоны на шлакопортландцементах и бетоны на пористых заполнителях могут достигать по окончании тепловой обработки 75 - 85 % R28.

При необходимости получения более высокой прочности следует выдерживать бетон при температурах до 40 °С (что значительно увеличивает необходимую продолжительность его тепловой обработки по сравнению с прогревом при температурах 60 °С и выше) либо повысить марку бетона.

4.3. Температурные режимы тепловой обработки бетона включают следующие периоды:

предварительное выдерживание от момента окончания укладки бетонной смеси до начала прогрева;

подъем температуры;

изотермический прогрев;

остывание.

4.4. Применяются следующие режимы тепловой обработки:

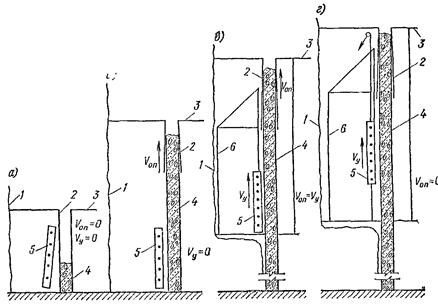

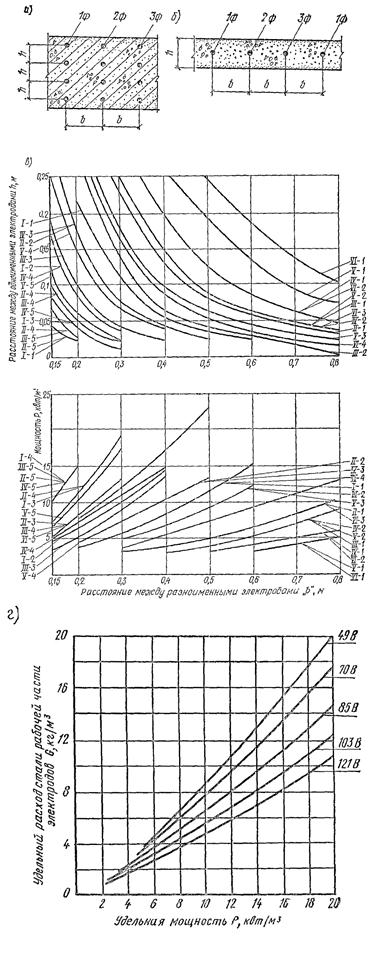

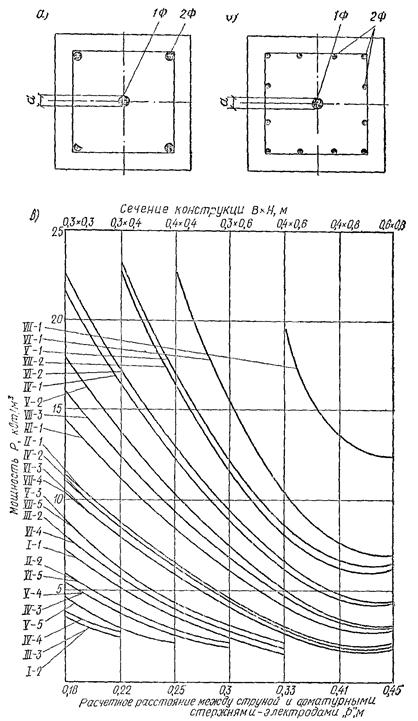

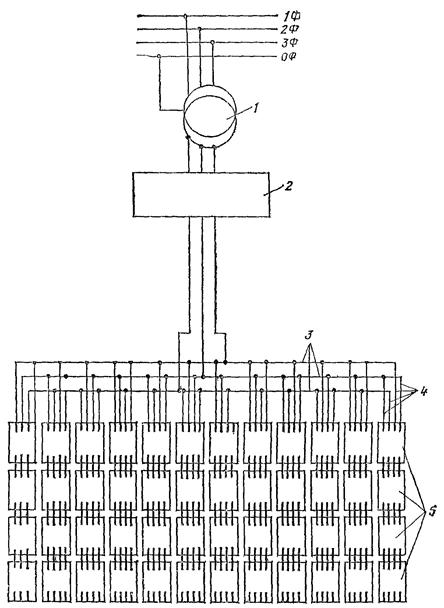

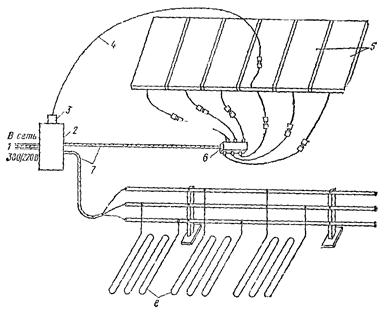

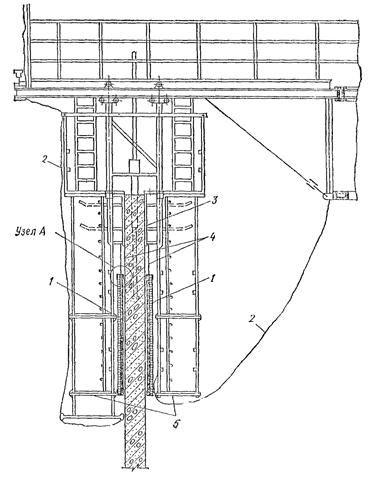

а) подъем температуры и изотермический прогрев (рис. 1, а) - заданная прочность достигается бетоном по окончании изотермического прогрева. Режим применяется при тепловой обработке немассивных конструкций (с Mп > 10), при быстром остывании которых прирост прочности незначителен и не учитывается;

б) подъем температуры, изотермический прогрев и остывание (см. рис. 1, б) - бетон приобретает заданную прочность по окончании остывания. Режим применяется при тепловой обработке конструкций с Mп = 4 - 10;

в) подъем температуры и остывание (см. рис. 1, в) - бетон приобретает заданную прочность по окончании остывания. Режим применяется для конструкций с Mп до 4;

г) остывание (см. рис. 1, г), по окончании которого бетон приобретает заданную прочность; применяется при бетонировании с предварительным электроразогревом бетонной смеси или при форсированном разогреве бетона в конструкции с повторным ее вибрированием;

д) ступенчатый подъем температуры (см. рис. 1, д), при котором вначале поднимают температуру бетона до 40 - 50 °С, поддерживают эту температуру в течение 1 - 3 ч, затем быстрый (со скоростью не более 40 °С в час) подъем до максимально допустимой температуры изотермического прогрева. Заданная прочность достигается к концу изотермического прогрева или к концу остывания в зависимости от модуля поверхности. Применяется главным образом для предварительно напряженных конструкций;

е) саморегулирующийся; используется только при электродном прогреве с постоянной величиной напряжения на электродах, изменение температуры бетона при этом обратно пропорционально изменению удельного электрического сопротивления бетона, температура вначале повышается, достигает максимальной величины, затем медленно снижается (см. рис. 1, г). Режим применяется при электропрогреве бетона большого числа одинаковых конструкций, например стыков, включаемых под напряжение постоянной величины по мере окончания их бетонирования; саморегулирующийся режим характерен определенной максимальной температурой бетона для каждой величины скорости подъема температуры применительно к конкретной конструкции.

Рис. 1. Температурные режимы тепловой обработки бетона

а - подъем температуры и изотермический прогрев; б - подъем температуры, изотермический прогрев и остывание; в - подъем температуры и остывание; г - остывание; д - ступенчатый подъем температуры; е - саморегулирующийся; τи, τа, τо - продолжительность соответственно подъема температуры, изотермического прогрева и остывания

4.5. В режимы, перечисленные в п. 4.4, не включен период предварительного выдерживания бетона. Он рекомендуется при всех (кроме п. 4.4 «г») температурных режимах тепловой обработки бетона со скоростью подъема температуры более 8 °С в час; его продолжительность 2 - 6 ч. Однако предварительное выдерживание не всегда осуществимо из-за опасности замерзания бетона в наиболее быстро остывающих зонах конструкции. В связи с этим решение о предварительном выдерживании бетона следует принимать с учетом в каждом конкретном случае температуры бетона после укладки, температуры наружного воздуха, коэффициента теплопередачи, опалубки и укрытия неопалубленных поверхностей бетона.

4.6. Подъем температуры бетона в конструкции или бетонной смеси при ее предварительном электроразогреве в бункерах (бадьях) либо в кузовах автосамосвалов следует начинать при значениях температуры в наиболее охлажденных зонах, приведенных в п. 3.16.

4.7. Скорость подъема температуры бетона в наиболее быстро нагреваемых зонах не должна превышать 5 °С в час для конструкций с Mп от 2 до 4; 8 °С в час для конструкций с Mп от 4 до 6; 10 °С в час для конструкций с Mп от 6 до 10; 15 °С в час для конструкций с Мп > 10 длиной до 6 м и конструкций, бетонируемых в скользящей опалубке; 20 °С в час для бетона (раствора) замоноличивания в стыках.

4.8. Температура изотермического прогрева бетона в наиболее нагретых зонах не должна превышать 80 °С при использовании портландцементов и 90 °С при использовании шлакопортландцементов.

4.9. При периферийном прогреве (электропрогреве, обогреве в термоактивной опалубке, индукционном нагреве в металлической опалубке, инфракрасном обогреве, паропрогреве) бетона конструкций с модулем поверхности менее 5 температура наружных слоев не должна превышать 40 °С.

4.10. Продолжительность изотермического прогрева бетона для достижения заданной прочности необходимо принимать по величине температуры в наименее нагретых зонах конструкции. При этом прочность бетона в более нагретых зонах будет больше заданной.

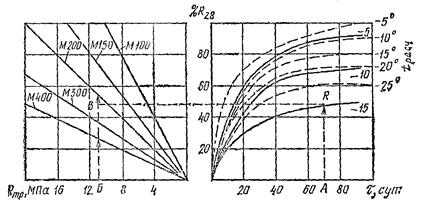

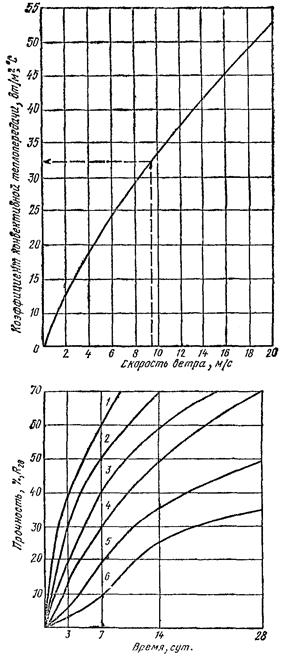

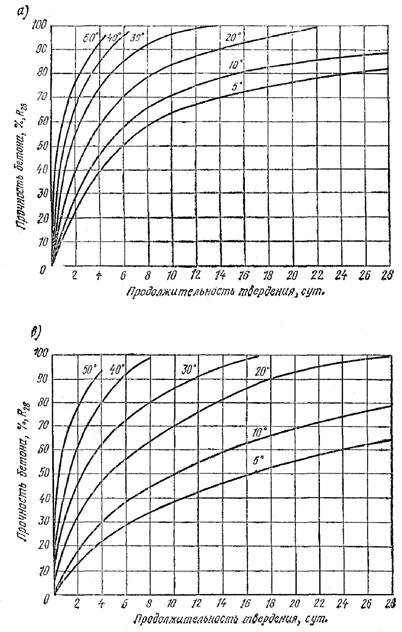

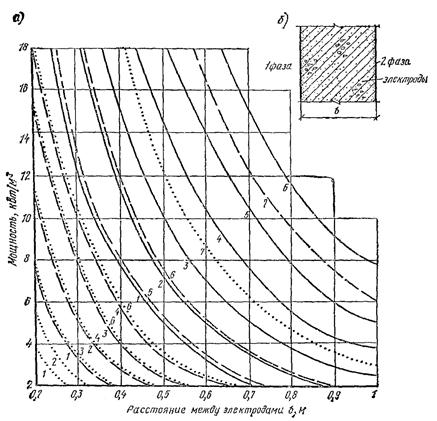

4.11. Продолжительность изотермического прогрева бетонов на плотных заполнителях в зависимости от заданной прочности по окончании выдерживания следует определять, пользуясь графиками на рис. 2 и 3, на которых приведены кривые твердения бетона при постоянной температуре. Далее приводятся примеры определения с помощью этих графиков режимов с переменной температурой бетона в процессе тепловой обработки.

Рис. 2. Графики нарастания прочности бетона марки М200 при разных температурах твердения

а, б - на портландцементе марки 400, 500; в, г - на шлакопортландцементе марки 400

Рис. 3. Графики нарастания прочности бетона разных марок на портландцементе при температуре изотермического прогрева 80 °С

1, 2, 3, 4 - бетон соответственно марок М200, М300, М400, М500

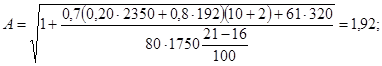

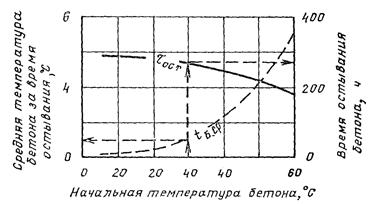

Пример 1. Определить продолжительность изотермического прогрева бетона при температуре 70 °С в конструкции с Mп = 4 на портландцементе марки 400 до приобретения прочности 70 % R28 к концу остывания до 5 °С. Начальная температура бетона 10 °С. Скорость подъема температуры 10° в час, скорость ветра 15 м/с. Опалубка деревянная толщиной 25 мм.

Решение. Определяем величину относительной прочности за период подъема

температуры.

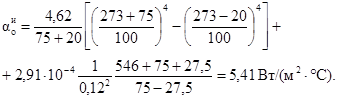

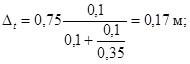

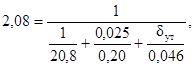

Продолжительность подъема температуры ![]() при средней температуре

при средней температуре ![]() °С. Для этого из точки A (см. рис. 2, б) проводим

перпендикуляр до пересечения с кривой прочности при 40 °С (точка Б). Величина

прочности за время подъема температуры определяется проекцией точки Б на

ось ординат (точка В) и составляет 15 %.

°С. Для этого из точки A (см. рис. 2, б) проводим

перпендикуляр до пересечения с кривой прочности при 40 °С (точка Б). Величина

прочности за время подъема температуры определяется проекцией точки Б на

ось ординат (точка В) и составляет 15 %.

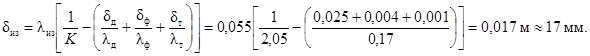

Определяем величину относительной прочности бетона при остывании. Используя формулу (12) и пренебрегая тепловыделением цемента, которое по окончании изотермического прогрева незначительно, определяем продолжительность остывания бетона:

![]()

При этом значения удельной теплоемкости бетона, его объемной массы и коэффициент теплопередачи опалубки принимаем по данным раздела 5, а среднюю температуру остывания определяем

Подставляя исходные данные для нашего примера, получим

![]()

Определим прочность бетона, приобретенную в процессе остывания.

Из точки Г, находящейся на пересечении прямой, соответствующей 70 % R28, с кривой прочности при 36 °С, опускаем перпендикуляр на ось абсцисс (точка Д), откладываем влево от точки Д отрезок, соответствующий продолжительности остывания 12 ч (точки Е), и проводим из точки Е перпендикуляр к оси абсцисс до пересечения с кривой прочности при 36 °С (точка Ж). Проекция отрезка ГЖ на ось ординат характеризует прочность бетона, приобретенную в процессе остывания (точки З-И), и составляет 9 % R28.

Определяем продолжительность изотермического прогрева как проекцию отрезка КЛ кривой прочности при 70 °С на ось абсцисс (отрезок МН), которая составляет 12 ч.

Пример 2. Определить прочность бетона в конструкции с Mп = 4 на портландцементе марки 400 при скорости подъема температуры 10 °С в час, температуре изотермического прогрева 70 °С, его продолжительности 12 ч и остывании со скоростью 5 °С в час до конечной температуры 8 °С.

Решение. Определяем величину относительной прочности бетона за период подъема температуры, как и в примере 1. Она составляет 15 % R28 (точка B на оси ординат рис. 2, б).

Определяем прирост относительной прочности при изотермическом прогреве за 12 ч как проекцию участка (точки Л, К) кривой прочности при 70 °С (отрезок ВЗ), что соответствует 46 % R28.

Определяем прирост прочности бетона за 12 ч остывания по кривой прочности при 38 °С как проекцию участка ЖГ на ось ординат. Отрезок ЗИ соответствует 9 % R28.

За весь цикл термообработки бетон приобретает прочность 15 + 46 + 9 = 70 % R28.

Для каждого конкретного состава бетона строительной лабораторией должен быть уточнен на опытных образцах-кубах оптимальный режим выдерживания.

4.12. Продолжительность изотермического прогрева бетонов на пористых заполнителях с объемной массой 1600 кг/м3 и более следует определять по тем же графикам как бетонов на плотных заполнителях.

Продолжительность изотермического прогрева бетонов на пористых заполнителях с объемной массой менее 1600 кг/м3 для достижения заданной прочности уменьшается со снижением объемной массы бетонов и должна определяться по графикам на рис. 4.

Рис. 4. Графики нарастания прочности керамзитобетона марок М50 - 1000 на портландцементе при различных температурах изотермического прогрева

4.13. На рис. 2 - 4 приведены усредненные графики нарастания прочности бетона с использованием которых продолжительность изотермического прогрева бетона определяется ориентировочно на стадии предварительных расчетов.

Окончательный режим тепловой обработки бетона конкретного состава устанавливается строительной лабораторией по результатам опытных прогревов образцов.

4.14. Для значительного сокращения продолжительности тепловой обработки и существенного уменьшения расхода энергии следует вводить в бетон добавку ННХК в количестве 3 % массы цемента. При температуре изотермического прогрева 40 °С, продолжительности изотермического прогрева 4, 6, 8 ч и остывании в течение 2 ч бетон на портландцементе достигает прочности соответственно 50, 55, 57 % R28. Введение добавки ННХК не допускается в случаях, указанных в табл. 32.

4.15. При тепловой обработке бетона необходимо стремиться к обеспечению возможно большей равномерности температуры в объеме конструкции, что приводит к сокращению продолжительности тепловой обработки и соответствующему снижению расхода энергии, а также к повышению однородности бетона.

4.16. Предельно допустимую скорость остывания бетона монолитных конструкций по окончании тепловой обработки следует принимать согласно п. 1.12 данного Руководства.

4.17. Скорость остывания :бетона стыков в первые 1 - 2 ч после окончания прогрева допускается до 20 °С в час, по мере остывания бетона скорость уменьшается.

4.18. Бетоны, замороженные после тепловой обработки по режимам с рекомендованными выше параметрами, в случае выполнения технологических требований, указанных в данном Руководстве, приобретают после оттаивания и выдерживания при температуре выше 0 °С около 100 % R28, а бетоны на шлакопортландцементах и бетоны, приготовленные на пористых заполнителях, - 100 - 110 % R28.

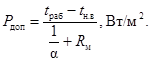

4.19. Для осуществления назначенного режима тепловой обработки бетона необходимо затратить определенное количество тепла в единицу времени или при электротермообработке бетона - определенную электрическую мощность. Требуемая мощность устанавливается теплотехническим расчетом отдельно для периода подъема температуры и для периода изотермического прогрева.

4.20. В период подъема температуры требуемая удельная тепловая мощность определяется по формуле

где Pп - требуемая удельная электрическая мощность, кВт/м3;

P1, P2, P3 - удельные мощности, необходимые соответственно для нагревания самого бетона, опалубки и для восполнения теплопотерь в окружающую среду, кВт/м3;

Р4 - удельная мощность, соответствующая интенсивности тепловыделения при твердении цемента, осредненно принятая равной 0,8 кВт/м3;

tи - температура изотермического прогрева бетона, °С;

p - скорость подъема температуры бетона (средняя по объему конструкции), °С, ч;

tн.в - температура наружного воздуха, °С;

Cб - удельная теплоемкость бетона, принимается равной 1,05 кДж/(кг · °С);

Cоп - удельная теплоемкость материала опалубки или укрытия неопалубленных поверхностей, кДж/(кг · °С);

γб - плотность бетона, кг/м3;

γоп - плотность материала опалубки или укрытия неопалубленных поверхностей, кг/м3;

δоп - толщина материала опалубки, м;

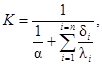

K - коэффициент теплопередачи опалубки или укрытия неопалубленных поверхностей, Вт/(м2 · °С) (см. п. 5.12);

Mопi - модуль опалубленной поверхности, для которой показатели опалубки равны: Cопi, γопi, δопi

Mопi = Fопi/V,

где Fопi - площадь указанной поверхности, м2;

V - объем бетона конструкции, м3.

При периферийном электропрогреве бетона (см. разд. 8) величину P1 необходимо умножить на коэффициент C, равный при одностороннем прогреве конструкции толщиной до 0,2 м и 0,2 - 0,3 м соответственно 1 и 0,95, а при двухстороннем прогреве конструкций толщиной до 0,4; 0,4 - 0,6; 0,6 - 0,8 и 0,8 - 1 м - соответственно 0,97; 0,9; 0,82 и 0,75. Скорость подъема температуры опалубки в формуле (8) приближенно принимается равной половине скорости подъема температуры бетона.

Требуемая мощность (P4) для нагрева арматуры в бетоне в формуле (8) не учитывается в связи с ее незначительной величиной.

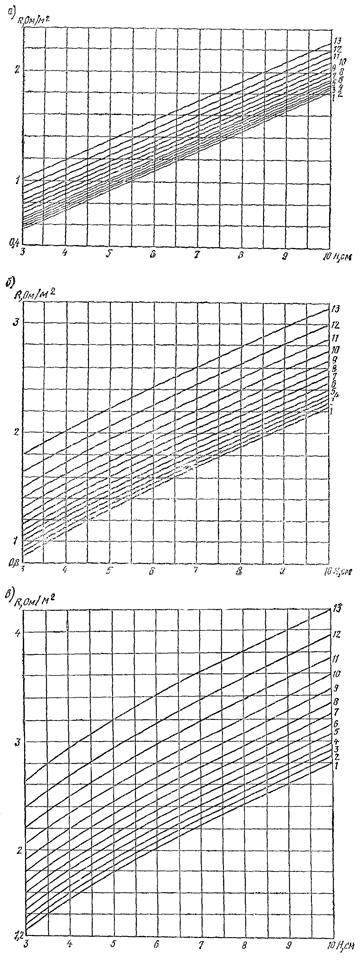

4.21. Величины требуемой удельной тепловой мощности при подъеме температуры бетонов на плотных заполнителях с объемной массой 2400 кг/м3 при разной скорости подъема, утеплении опалубки, температуре наружного воздуха и модуле поверхности конструкции при скорости ветра 5 м/с приведены в табл. 7 - 9.

Таблица 7

Требуемая удельная тепловая мощность в период подъема температуры бетона в деревянной опалубке толщиной 40 мм

|

Скорость подъема температуры бетона, °С/ч |

Мощность, кВт/м3, при модуле поверхности |

|||||||||||||||

|

4 |

6 |

10 |

15 |

20 |

||||||||||||

|

Температура изотермического прогрева, °С |

||||||||||||||||

|

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

||

|

0 |

5 |

3,33 |

3,61 |

3,9 |

3,61 |

4,05 |

1,48 |

4,19 |

4,91 |

5,69 |

4,86 |

5,99 |

7,07 |

6,63 |

7,07 |

8,51 |

|

10 |

6,88 |

7,16 |

7,45 |

7,16 |

7,6 |

8,03 |

7,74 |

8,46 |

9,18 |

8,46 |

9,54 |

10,62 |

9,18 |

10,62 |

12,06 |

|

|

15 |

10,43 |

10,71 |

11 |

10,71 |

11,15 |

11,58 |

11,29 |

12,01 |

12,71 |

12,01 |

13,09 |

14,17 |

12,73 |

14,17 |

15,61 |

|

|

20 |

13,98 |

14,26 |

14,55 |

12,26 |

14,7 |

15,13 |

14,84 |

15,56 |

16,28 |

15,56 |

16,64 |

17,72 |

16,28 |

17,72 |

19,16 |

|

|

-10 |

5 |

3,47 |

3,76 |

4,05 |

3,83 |

4,26 |

4,69 |

4,55 |

5,27 |

5,99 |

5,45 |

6,53 |

7,61 |

6,35 |

7,79 |

9,23 |

|

10 |

7,02 |

7,31 |

7,6 |

7,38 |

7,81 |

8,24 |

8,1 |

8,82 |

9,54 |

9 |

10,08 |

11,16 |

9,9 |

11,34 |

12,78 |

|

|

15 |

10,57 |

10,86 |

1,15 |

10,93 |

11,36 |

11,79 |

11,35 |

12,37 |

13,09 |

12,55 |

13,63 |

14,71 |

13,45 |

14,89 |

16,53 |

|

|

20 |

14,12 |

14,41 |

14,7 |

14,48 |

34,91 |

15,34 |

15,2 |

15,98 |

16,64 |

16,1 |

17,18 |

18,26 |

17 |

18,44 |

19,88 |

|

|

-20 |

5 |

3,61 |

3,9 |

4,19 |

4,05 |

4,48 |

4,91 |

4,91 |

5,63 |

6,35 |

5,99 |

7,07 |

8,15 |

7,07 |

8,51 |

9,95 |

|

10 |

7,16 |

7,45 |

7,74 |

7,6 |

9,03 |

8,46 |

8,46 |

9,18 |

9,9 |

9,54 |

10,62 |

11,7 |

10,62 |

12,06 |

13,5 |

|

|

15 |

10,71 |

11 |

11,29 |

11,15 |

11,58 |

12,01 |

12,01 |

12,71 |

13,45 |

13,09 |

14,17 |

15,25 |

14,17 |

15,61 |

17,05 |

|

|

20 |

14,26 |

14,55 |

14,84 |

14,7 |

15,13 |

15,56 |

15,56 |

16,28 |

17 |

16,4 |

17,72 |

18,8 |

17,72 |

19,16 |

20,6 |

|

|

-30 |

5 |

3,76 |

4,05 |

4,33 |

4,26 |

4,69 |

5,13 |

5,27 |

5,99 |

6,71 |

6,53 |

7,61 |

8,69 |

7,79 |

9,23 |

10,67 |

|

10 |

7,34 |

7,6 |

7,88 |

7,81 |

8,24 |

8,68 |

8,82 |

9,54 |

10,26 |

10,08 |

11,16 |

12,24 |

11,34 |

12,78 |

14,22 |

|

|

15 |

10,86 |

11,15 |

11,43 |

11,36 |

11,79 |

12,23 |

12,37 |

13,09 |

13,81 |

13,63 |

14,71 |

15,79 |

14,89 |

16,33 |

17,77 |

|

|

20 |

14,44 |

14,7 |

14,98 |

14,91 |

15,34 |

15,78 |

15,92 |

16,64 |

17,36 |

17,18 |

18,26 |

19,34 |

18,44 |

19,88 |

21,32 |

|

|

-40 |

5 |

3,90 |

4,19 |

4,48 |

4,48 |

4,91 |

5,34 |

5,63 |

6,35 |

7,07 |

7,07 |

8,15 |

9,23 |

8,51 |

9,95 |

10,39 |

|

10 |

7,45 |

7,74 |

8,03 |

8,03 |

8,46 |

8,89 |

9,18 |

9,9 |

10,62 |

10,62 |

11,7 |

12,78 |

12,06 |

13,5 |

14,94 |

|

|

15 |

11 |

11,29 |

11,58 |

11,58 |

12,01 |

12,44 |

12,73 |

13,45 |

14,17 |

14,17 |

15,22 |

16,33 |

15,61 |

17,05 |

18,49 |

|

|

20 |

14,45 |

14,84 |

15,13 |

15,13 |

15,56 |

15,99 |

16,28 |

17 |

17,72 |

17,72 |

18,8 |

20,28 |

19,16 |

20,6 |

21,04 |

|

Таблица 8

Требуемая удельная тепловая мощность в период подъема температуры бетона в деревянной опалубке толщиной 25 мм

|

Скорость подъема температуры бетона, °С/ч |

Мощность, кВт/м3, при модуле поверхности |

|||||||||||||||

|

4 |

6 |

10 |

15 |

20 |

||||||||||||

|

Температура изотермического прогрева, °С |

||||||||||||||||

|

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

||

|

0 |

5 |

3,6 |

3,98 |

4,4 |

3,98 |

4,61 |

5,23 |

4,82 |

5,86 |

6,91 |

5,86 |

7,43 |

8,99 |

6,91 |

8,99 |

11,08 |

|

10 |

7,1 |

7,52 |

7,94 |

7,52 |

8,16 |

8,77 |

8,36 |

9,4 |

10,45 |

9,4 |

10,97 |

12,53 |

10,45 |

12,53 |

14,62 |

|

|

15 |

10,63 |

11,05 |

11,47 |

11,05 |

11,68 |

12,3 |

11,89 |

12,93 |

13,98 |

12,98 |

14,5 |

16,06 |

13,98 |

16,06 |

18,15 |

|

|

20 |

14,17 |

14,59 |

15 |

14,59 |

15,22 |

15,83 |

15,43 |

16,47 |

17,52 |

16,47 |

18,04 |

19,6 |

17,52 |

19,6 |

21,69 |

|

|

-10 |

5 |

3,77 |

4,17 |

4,61 |

4,3 |

4,93 |

5,55 |

5,34 |

6,38 |

7,43 |

6,64 |

8,21 |

9,77 |

7,95 |

10,04 |

12,12 |

|

10 |

7,32 |

7,74 |

8,16 |

7,85 |

8,48 |

9,1 |

8,89 |

9,93 |

10,98 |

10,19 |

11,76 |

13,32 |

11,5 |

13,59 |

15,67 |

|

|

15 |

10,84 |

11,26 |

11,68 |

11,57 |

12 |

12,62 |

12,41 |

13,45 |

14,5 |

13,71 |

15,28 |

16,84 |

15,02 |

17,11 |

19,19 |

|

|

20 |

14,38 |

14,8 |

15,22 |

14,91 |

15,54 |

16,16 |

15,95 |

16,99 |

17,74 |

17,25 |

18,82 |

20,38 |

18,58 |

20,65 |

22,73 |

|

|

-20 |

5 |

3,98 |

4,4 |

4,82 |

4,61 |

5,23 |

5,84 |

5,84 |

6,91 |

7,95 |

7,43 |

8,99 |

10,56 |

8,99 |

11,08 |

13,17 |

|

10 |

7,53 |

7,95 |

8,37 |

8,16 |

8,78 |

9,41 |

9,41 |

10,46 |

11,5 |

10,98 |

12,54 |

14,1 |

12,54 |

14,63 |

16,72 |

|

|

15 |

11,05 |

11,47 |

11,89 |

11,68 |

12,3 |

12,93 |

12,93 |

13,98 |

15,02 |

15,5 |

16,06 |

17,63 |

16,06 |

18,15 |

20,24 |

|

|

20 |

14,59 |

15 |

15,43 |

15,22 |

15,84 |

16,47 |

16,47 |

17,52 |

18,56 |

18,04 |

19,6 |

21,17 |

19,6 |

21,69 |

23,78 |

|

|

-30 |

5 |

4,19 |

4,61 |

5,03 |

4,93 |

5,55 |

6,17 |

6,38 |

7,43 |

8,47 |

7,21 |

9,77 |

11,34 |

10,04 |

12,12 |

14,21 |

|

10 |

7,73 |

8,16 |

8,58 |

8,48 |

9,1 |

9,72 |

9,93 |

10,98 |

12,02 |

11,76 |

13,32 |

14,89 |

14,89 |

15,67 |

17,76 |

|

|

15 |

11,26 |

11,68 |

12,1 |

12 |

12,62 |

13,24 |

13,45 |

14,5 |

15,54 |

15,28 |

16,84 |

18,41 |

17,11 |

19,19 |

20,28 |

|

|

20 |

14,8 |

15,21 |

15,67 |

15,57 |

15,16 |

16,78 |

16,99 |

18,04 |

18,82 |

18,82 |

20,38 |

21,95 |

20,65 |

22,73 |

24,82 |

|

|

-40 |

5 |

4,4 |

4,81 |

5,23 |

5,23 |

5,86 |

6,49 |

6,91 |

7,95 |

8,99 |

8,99 |

10,56 |

12,13 |

11,08 |

13,17 |

15,26 |

|

10 |

7,95 |

8,37 |

8,78 |

8,78 |

9,41 |

10,04 |

10,46 |

11,5 |

12,54 |

12,54 |

14,11 |

15,68 |

14,63 |

16,72 |

18,81 |

|

|

15 |

11,47 |

11,89 |

12,3 |

12,3 |

12,93 |

13,56 |

13,98 |

15,02 |

16,06 |

16,06 |

17,63 |

19,2 |

18,15 |

20,24 |

22,33 |

|

|

20 |

15 |

15,43 |

15,84 |

15,84 |

16,37 |

17,1 |

17,52 |

18,56 |

19,6 |

19,6 |

21,17 |

22,74 |

21,69 |

23,78 |

25,84 |

|

Таблица 9

Требуемая удельная тепловая мощность в период подъема температуры бетона в металлической опалубке толщиной 3 мм с утеплением минеральной ватой толщиной 50 мм и защитным слоем толщиной 4 мм

|

Скорость подъема температуры бетона, °С/ч |

Мощность, кВт/м3, при модуле поверхности |

|||||||||||||||

|

4 |

6 |

10 |

15 |

20 |

||||||||||||

|

Температура изотермического прогрева, °С |

||||||||||||||||

|

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

40 |

60 |

80 |

||

|

0 |

5 |

2,93 |

3,03 |

3,13 |

3,03 |

3,18 |

3,33 |

3,23 |

3,49 |

3,74 |

3,49 |

3,87 |

4,26 |

3,74 |

4,25 |

4,77 |

|

10 |

6,46 |

6,56 |

6,66 |

6,56 |

6,71 |

6,86 |

6,76 |

7,02 |

7,27 |

7,02 |

7,4 |

7,79 |

7,27 |

7,78 |

8,3 |

|

|

15 |

9,98 |

10,08 |

10,18 |

10,08 |

10,23 |

10,38 |

10,28 |

10,54 |

10,79 |

10,54 |

10,92 |

11,31 |

10,79 |

11,3 |

11,82 |

|

|

20 |

13,51 |

13,61 |

13,71 |

13,61 |

13,76 |

13,91 |

13,81 |

14,07 |

14,32 |

14,07 |

14,45 |

14,84 |

14,32 |

14,83 |

15,35 |

|

|

-10 |

5 |

2,98 |

3,08 |

3,18 |

3,1 |

3,26 |

3,41 |

3,36 |

3,62 |

3,97 |

3,68 |

4,06 |

4,45 |

4 |

4,51 |

5,02 |

|

10 |

6,51 |

6,61 |

6,71 |

6,63 |

6,79 |

6,94 |

6,89 |

7,15 |

7,4 |

7,21 |

7,59 |

7,98 |

7,53 |

8,04 |

8,55 |

|

|

15 |

10,03 |

10,13 |

10,23 |

10,15 |

10,31 |

10,46 |

10,41 |

10,67 |

10,92 |

10,73 |

11,11 |

11,50 |

11,05 |

11,56 |

12,07 |

|

|

20 |

13,56 |

13,66 |

13,76 |

13,68 |

13,84 |

13,99 |

13,94 |

14,2 |

14,45 |

14,26 |

14,64 |

15,03 |

14,58 |

15,09 |

15,6 |

|

|

-20 |

5 |

3,03 |

3,13 |

3,23 |

3,18 |

3,33 |

3,49 |

3,49 |

3,74 |

4 |

3,87 |

4,26 |

4,64 |

4,25 |

4,77 |

5,28 |

|

10 |

6,56 |

6,66 |

6,76 |

6,71 |

6,86 |

7,02 |

7,02 |

7,27 |

7,53 |

7,4 |

7,79 |

8,17 |

7,78 |

8,3 |

8,81 |

|

|

15 |

10,08 |

10,18 |

10,28 |

10,23 |

10,38 |

10,54 |

10,54 |

10,79 |

11,05 |

10,92 |

11,31 |

11,69 |

11,3 |

11,82 |

12,33 |

|

|

20 |

13,61 |

13,71 |

13,81 |

13,76 |

13,91 |

14,07 |

14,32 |

14,58 |

14,45 |

14,84 |

15,22 |

14,83 |

15,35 |

15,86 |

15,92 |

|

|

-30 |

5 |

3,08 |

3,18 |

3,28 |

3,26 |

3,41 |

3,56 |

3,62 |

3,87 |

4,13 |

4,06 |

4,45 |

4,83 |

4,51 |

5,02 |

5,54 |

|

10 |

6,61 |

6,71 |

6,81 |

6,79 |

6,94 |

7,09 |

7,15 |

7,4 |

7,66 |

7,59 |

7,98 |

8,36 |

9,04 |

8,55 |

9,07 |

|

|

15 |

10,13 |

10,23 |

10,33 |

10,31 |

10,46 |

10,61 |

10,67 |

10,92 |

11,18 |

11,11 |

11,5 |

11,88 |

11,56 |

12,07 |

12,59 |

|

|

20 |

13,66 |

13,76 |

13,86 |

13,74 |

13,99 |

14,14 |

14,20 |

14,45 |

14,71 |

14,64 |

15,09 |

15,41 |

15,09 |

15,5 |

16,12 |

|

|

-40 |

5 |

3,13 |

3,23 |

3,33 |

3,33 |

3,49 |

3,64 |

3,74 |

4 |

4,26 |

4,26 |

4,64 |

5,02 |

4,79 |

5,26 |

5,79 |

|

10 |

6,66 |

6,76 |

6,86 |

6,86 |

7,02 |

7,17 |

7,27 |

7,53 |

7,79 |

7,79 |

8,17 |

8,55 |

8,3 |

8,81 |

9,32 |

|

|

15 |

10,18 |

10,28 |

10,38 |

10,38 |

10,54 |

10,69 |

10,79 |

11,05 |

11,31 |

11,31 |

11,69 |

12,07 |

11,82 |

12,33 |

12,84 |

|

|

20 |

13,71 |

13,81 |

13,91 |

13,91 |

14,07 |

14,22 |

14,32 |

14,58 |

14,84 |

14,84 |

15,22 |

15,60 |

15,35 |

15,86 |

16,37 |

|

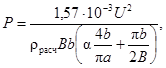

4.22. Требуемая удельная тепловая мощность в период подъема температуры бетонов на пористых заполнителях можно определять по формуле

![]() (9)

(9)

где Pп.п - требуемая мощность при подъеме температуры бетонов на пористых заполнителях, кВт/м3;

Pп - требуемая мощность для подъема температуры бетона на плотных заполнителях (по табл. 7 - 9), кВт/м3;

γл.б - объемная масса легкого бетона на пористых заполнителях, кг/м3.

4.23. Величины требуемой тепловой мощности при подъеме температуры бетонов на пористых заполнителях в деревянной опалубке при скорости ветра 5 м/с приведены в табл. 10.

Таблица 10

Удельная тепловая мощность для подъема температуры бетонов на пористых заполнителях

|

Скорость подъема температуры бетона, °С/ч |

Мощность, кВт/м3, при модуле поверхности |

||||||||||||

|

6 |

10 |

15 |

20 |

||||||||||

|

Объемная масса бетона, кг/м3 |

|||||||||||||

|

800 |

1200 |

1600 |

800 |

1200 |

1600 |

800 |

1200 |

1600 |

800 |

1200 |

1600 |

||

|

20 |

5 |

1,1 |

1,7 |

2,2 |

1,5 |

2,1 |

2,6 |

2 |

2,6 |

3,1 |

2,5 |

3,1 |

3,6 |

|

10 |

2,4 |

3,6 |

4,8 |

3 |

4,1 |

5,4 |

3,8 |

5 |

6,2 |

4,5 |

5,7 |

6,9 |

|

|

15 |

3,9 |

5,7 |

7,5 |

4,7 |

6,5 |

8,2 |

5,7 |

7,5 |

9,3 |

6,6 |

8,4 |

10,2 |

|

|

20 |

5,4 |

7,8 |

10,1 |

6,3 |

8,7 |

11,0 |

7,5 |

9,9 |

12,2 |

8,7 |

11,1 |

13,4 |

|

|

10 |

5 |

1,2 |

1,8 |

2,3 |

1,8 |

2,3 |

2,9 |

2,5 |

3,1 |

3,6 |

3,1 |

3,7 |

4,2 |

|

10 |

2,5 |

3,8 |

5 |

3,3 |

4,5 |

5,7 |

4,2 |

5,4 |

6,6 |

5,1 |

6,3 |

7,5 |

|

|

15 |

4 |

5,8 |

7,6 |

4,7 |

6,5 |

8,3 |

6,1 |

7,9 |

9,7 |

7,2 |

9 |

10,8 |

|

|

20 |

5,5 |

7,8 |

10,2 |

6,6 |

8,2 |

11,3 |

8 |

10,3 |

12,7 |

9,3 |

11,6 |

14 |

|

|

0 |

5 |

1,4 |

2 |

2,5 |

2,1 |

2,6 |

3,1 |

2,9 |

3,5 |

4 |

3,7 |

4,3 |

4,8 |

|

10 |

2,7 |

3,9 |

5,1 |

3,3 |

4,8 |

6 |

4,6 |

5,8 |

7 |

5,7 |

6,9 |

8,1 |

|

|

15 |

4,2 |

5,9 |

7,8 |

5,2 |

7 |

8,8 |

6,5 |

7,8 |

10,1 |

7,8 |

9,6 |

1,4 |

|

|

20 |

5,7 |

8 |

10,4 |

6,9 |

9,2 |

11,6 |

8,4 |

10,7 |

13,1 |

9,9 |

12,2 |

14,6 |

|

|

-10 |

5 |

1,5 |

2,1 |

2,6 |

2,3 |

2,9 |

3,4 |

3,3 |

3,9 |

4,4 |

4,2 |

4,8 |

5,3 |

|

10 |

2,9 |

4,1 |

5,3 |

3,9 |

5,1 |

6,3 |

5 |

6,2 |

7,4 |

6,2 |

7,4 |

8,6 |

|

|

15 |

4,4 |

6,2 |

8 |

5,5 |

7,3 |

9,1 |

6,9 |

8,7 |

10,5 |

8,3, |

10,1 |

11,9 |

|

|

20 |

5,9 |

8,2 |

10,5 |

7,2 |

9,5 |

11,9 |