ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ЕН |

Безопасность металлообрабатывающих станков

СТАНКИ-АВТОМАТЫ

ТОКАРНЫЕ МНОГОШПИНДЕЛЬНЫЕ

EN 13788:2001

Machine tools - Safety - Multi-spindle automatic turning machines

(IDT)

|

|

Москва Стандартинформ 2007 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН «Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении» (ФГУП «ВНИИНМАШ») и Экспериментальным научно-исследовательским институтом металлорежущих станков (ОАО «ЭНИМС»), техническим комитетом по стандартизации ТК 70 «Станки» на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 сентября 2007 г. № 256-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 13788:2001 «Безопасность станков. Многошпиндельные автоматические токарные станки» (EN 13788:2001 «Machine tools - Safety - Multi-spindle automatic turning machines»). Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении G

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Настоящий стандарт был разработан как гармонизированный с Европейским стандартом ЕН 13788 и соответствует основным требованиям безопасности Директив Европейского Союза и связанным с ними нормам EFTA.

Настоящий стандарт является стандартом типа С в соответствии с ЕН 292-1991 и ЕН 1070:1998.

Опасности, рассматриваемые в настоящем стандарте, указаны в разделе «Область применения». Кроме того, многошпиндельные токарные автоматы могут стать причиной других опасностей, не указанных в настоящем стандарте, в этом случае нужно руководствоваться ЕН 292-1 и ЕН 292-2. Если требования настоящего стандарта отличаются от требований стандартов типов А или В, то требования настоящего стандарта имеют преимущества перед этими стандартами для станков, указанных в настоящем стандарте.

Требования настоящего стандарта распространяются на конструкторов, изготовителей, поставщиков и импортеров станков, описанных в разделе 1 «Область применения».

Настоящий стандарт содержит информацию, которую изготовитель должен предоставить в распоряжение пользователя.

ГОСТ Р ЕН 13788-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность металлообрабатывающих станков

СТАНКИ-АВТОМАТЫ

ТОКАРНЫЕ МНОГОШПИНДЕЛЬНЫЕ

Safety of metal-working machine tools.

Multi-spindle automatic turning machines

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт устанавливает требования безопасности и определяет меры для устранения опасностей и сокращения рисков для многошпиндельных горизонтальных токарных автоматов и многошпиндельных вертикальных токарных автоматов (далее - станки), предназначенных главным образом для холодной обработки металла без доступа человека в рабочую зону (см. 3.1).

Примечание - Опасности от другого металлообрабатывающего оборудования (например, шлифование, лазерная обработка и т.п.) рассматриваются в других стандартах (см. библиографию [1] - [14]).

На горизонтальные одношпиндельные токарные автоматы и вертикальные одношпиндельные токарные автоматы распространяется ЕН 12415.

Настоящий стандарт рассматривает значительные опасности, которые представлены в разделе 4.

Настоящий стандарт применяется к многошпиндельным токарным автоматам с числовым программным управлением (ЧПУ) и/или многошпиндельным токарным кулачковым автоматам.

Настоящий стандарт распространяется также на дополнительные устройства, например вспомогательные инструменты, зажимные патроны, механизмы загрузки/выгрузки деталей и конвейеры для уборки стружки, которые являются неотъемлемыми составными частями станка.

Настоящий стандарт распространяется на единичные токарные станки, а также на станки, которые включены в автоматизированные производственные линии, если возникающие опасности соответствуют угрозам и рискам от отдельно работающих станков.

Настоящий стандарт не распространяется на токарные станки с ЧПУ при возможности работы в режиме ручного управления, которые рассматриваются в ЕН 12840.

Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменений к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. Для недатированных ссылок действительно последнее издание стандарта, на который была произведена ссылка, включая поправки.

ЕН 292-1:1991 Безопасность машин. Основные положения, общие принципы конструирования. Часть 1. Основные термины, методология

ЕН 292-2:1991 Безопасность машин. Основные положения, общие принципы конструирования. Часть 2. Технические принципы и технические условия

EH 292-2:1991 + A1:1995 Безопасность машин. Основные положения, общие принципы конструирования. Часть 2. Технические принципы и технические условия

ЕН 294:1992 Безопасность машин. Безопасные расстояния для предохранения верхних конечностей от попадания в опасную зону

ЕН 349 Безопасность машин. Минимальные расстояния для предотвращения защемления частей человеческого тела

ЕН 418:1992 Безопасность машин. Установки аварийного выключения. Функциональные аспекты. Принципы

ЕН 547 Безопасность машин. Антропометрические данные.

Часть 1. Принципы определения размеров проемов, обеспечивающих доступ человека к машине

Часть 2. Принципы определения размеров проемов для отдельных частей тела человека

ЕН 563:1994 Безопасность машин. Температуры контактирующих поверхностей. Эргономические требования по установлению предельных температурных значений для горячих поверхностей

ЕН 574:1996 Безопасность машин. Двуручные средства управления. Функциональные аспекты. Принципы конструирования

ЕН 614-1 Безопасность машин. Эргономические принципы конструирования. Часть 1. Термины и общие положения

ЕН 894-1:1997 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 1. Общие основы взаимодействия пользователя со средствами отображения информации и органами управления

ЕН 894-2:1997 Безопасность машин. Эргономические требования и данные для проектирования дисплеев и приводных устройств. Часть 2. Дисплеи

ЕН 894-3:2000 Безопасность машин. Эргономические требования по конструированию средств отображения информации и органов управления. Часть 3. Исполнительные механизмы системы управления

ЕН 953:1997 Безопасность машин. Ограждения. Общие требования по конструированию ограждений

ЕН 954-1:1996 Безопасность машин. Элементы системы управления, связанные с безопасностью. Часть I. Общие принципы конструирования

ЕН 982:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Гидравлика

ЕН 983:1996 Безопасность машин. Требования безопасности к гидравлическим и пневматическим системам и их компонентам. Пневматика

ЕН 999 Безопасность машин. Расположение защитных устройств с учетом скоростей приближения частей тела человека

ЕН 1005-1 Безопасность машин. Физические возможности человека. Часть 1. Термины и определения

ЕН 1005-2 Безопасность машин. Физические возможности человека. Часть 2. Составляющая ручного труда при работе с машинами и механизмами

ЕН 1005-3 Безопасность машин. Физические возможности человека. Часть 3. Рекомендуемые пределы усилий при работе на машинах

ЕН 1005-4 Безопасность машин. Физические возможности человека. Часть 4. Положение тела при работе с машинами и механизмами

ЕН 1037:1995 Безопасность машин. Предотвращение неожиданного пуска

ЕН 1050:1996 Безопасность машин. Принципы оценки и определения риска

ЕН 1070:1998 Безопасность машин. Терминология

ЕН 1088:1995 Безопасность машин. Блокировочные устройства, связанные с защитными устройствами. Принципы конструирования и выбора

ЕН 1550:1997 Безопасность металлообрабатывающих станков. Требования безопасности для разработки и конструирования зажимных патронов заготовок

ЕН 1760-2 Безопасность машин. Защитные устройства, реагирующие на давление. Часть 2. Общие принципы конструирования и испытаний планок и штанг переключения

ЕН 1837:1999 Безопасность машин. Встроенное освещение машин

ЕН V 26385:1990 Эргономические принципы в конструировании рабочих систем (ИСО 6385:1981)

ЕН 60204-1:1997 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования (МЭК 204-1:1991 модифицированный)

ЕН 60529:1991 Степени защиты, обеспечиваемой оболочками (код IP) (МЭК 60529:1989)

EH ИСО 3744:1995 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью (ИСО 3744:1994)

ЕН ИСО 3746:1995 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью (ИСО 3746:1995)

ЕН ИСО 4871:1996 Акустика. Декларация и проверка значений уровня шума машин и оборудования (ИСО 4871:1996)

ЕН ИСО 9614-1:1995 Акустика. Определение уровней звуковой мощности источников шума на основе интенсивности звука. Часть 1. Измерение в дискретных точках (ИСО 9614-1:1993)

ЕН ИСО 11202:1995 Акустика. Уровень шума машин и оборудования. Метод измерения уровней звукового давления на рабочем месте и в других контрольных точках. Метод измерения на рабочем месте (ИСО 11202:1995)

ЕН ИСО 11204:1995 Акустика. Уровень шума машин и оборудования. Метод с коррекцией на окружающую среду (ИСО 11204:1995)

ЕН ИСО 11688-1:1998 Акустика. Практические рекомендации по проектированию машин и оборудования с уменьшенным уровнем производимого шума. Часть 1. Планирование (ИСО/ТО 11688-1:1995)

3 Термины и определения

В настоящем стандарте применены термины по ЕН 292, ЕН 418 и ЕН 1070, а также следующие термины с соответствующими определениями:

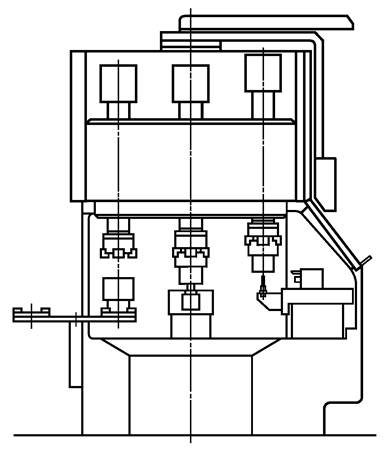

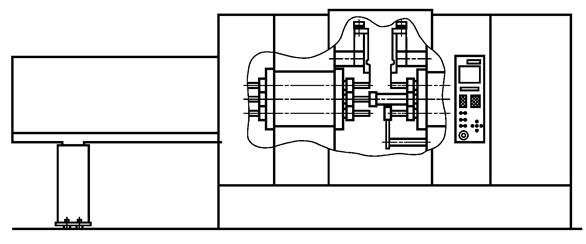

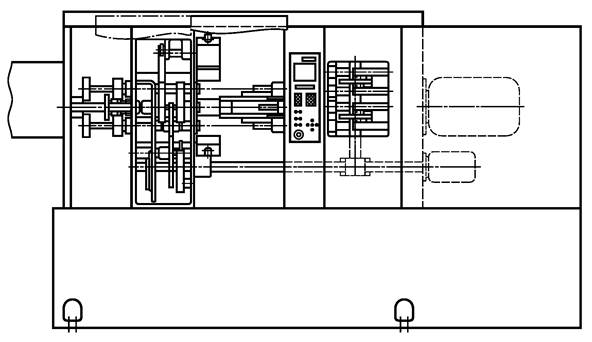

Станок оснащен двумя или более шпинделями обрабатываемой детали. Станок может быть оснащен дополнительными устройствами, например приводным инструментом и одним или более противошпинделями. Шпиндели обрабатываемой детали, шпиндели приводного инструмента и противошпиндели могут иметь как общий привод, так и независимые друг от друга приводы. В качестве зажимных устройств обрабатываемой детали используются зажимные патроны или зажимные цанги (см. рисунок 1).

Станок предназначен для прогрессивной обработки (как токарный автомат)

а) Пример многошпиндельного пруткового автомата с ЧПУ с противошпинделем

б) Пример многошпиндельного пруткового кулачкового токарного автомата

с) Пример вертикального многошпиндельного патронного токарного автомата с ЧПУ

Рисунок 1 - Примеры многошпиндельных токарных автоматов

3.2 режимы работы станка:

3.2.1 режим работы - производство: Автоматическая, запрограммированная последовательная работа станка с возможностью ручной или автоматической загрузки и разгрузки деталей.

3.2.2 режим работы - наладка: Режим работы, в котором оператор осуществляет настройку последующих производственных процессов.

Программирование, испытание и работа станка осуществляются в режиме ручного управления (при включенном питании).

Примечание - Режим работы станка с ЧПУ: режим работы системы ЧПУ или устройства ввода данных, при котором ввод данных рассматривается как выполняемая функция.

Для режимов работы станка с ЧПУ применяются следующие термины:

a) «Ручное управление»: Неавтоматический режим работы станка с ЧПУ, при котором оператор управляет им без применения предварительно запрограммированных числовых данных, например посредством кнопочного выключателя или джостика,

b) «Ручной ввод данных»: Программные данные в устройство ЧПУ вводятся вручную,

c) «Покадровый режим»: Режим работы станка с ЧПУ, при котором отрабатывается только один блок данных после включения режима оператором,

d) «Автоматический режим работы»: Режим работы станка с ЧПУ, при котором станок работает в автоматическом режиме в соответствии с программой, заданной системой ЧПУ, пока не будет остановлен программой или оператором.

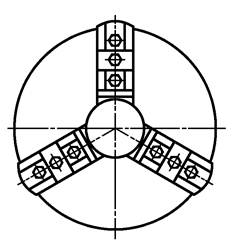

3.3 зажимной патрон: Зажимной инструмент с подвижными кулачками для фиксации обрабатываемой детали (см. рисунок 2).

Рисунок 2 - Зажимной патрон

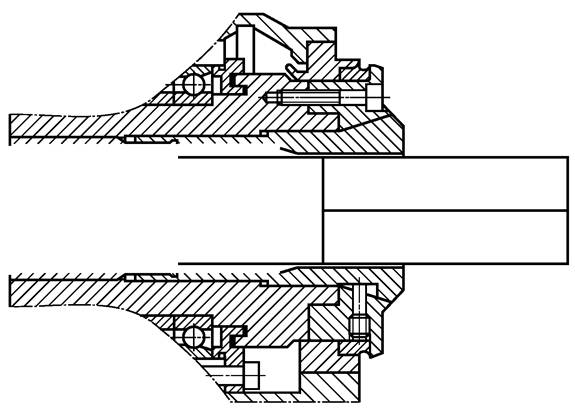

3.4 зажимная цанга: Зажимное устройство для фиксации обрабатываемой детали в шпинделе токарного станка, например с толкающей или приводной штангой (см. рисунок 3).

Рисунок 3 - Зажимная цанга

4 Перечень основных опасностей

Перечень связанных со станком основных опасностей соответствует ЕН 292-1 (раздел 5) и ЕН 1050 и приведен в таблице 1.

Таблица 1 - Перечень опасностей

|

Наименование опасности |

ЕН292-2/А1, приложение А |

ЕН 292 Часть 1 |

ЕН 292 Часть 2 |

Зона возникновения и причина опасных ситуаций |

Соответствующий стандарт типа В |

Соответствующий пункт в настоящем стандарте |

|

|

1 |

Опасность механического воздействия, вызванная: |

||||||

|

частями станка или обрабатываемыми деталями в зависимости от: a) формы, b) относительного местоположения, c) массы и устойчивости (потенциальной энергии составных частей, которые могут начать двигаться под воздействием силы тяжести), d) массы и скорости (кинематической энергии составных частей во время управляемого или неуправляемого движения), e) недостаточной механической прочности; |

1.3 |

4.2 |

3.1,3.2, раздел 4 |

||||

|

накоплением энергии внутри станка, например: f) в упругих элементах (пружинах), д) в жидкостях и газах под давлением, h) вследствие эффекта вакуума |

1.5.3, 1.6.3 |

4.2 |

3.8, 6.2.3 |

||||

|

1.1 |

Опасность раздавливания |

1.3 |

4.2.1 |

Между подвижными и неподвижными частями, включая устройства для крепления обрабатываемых деталей (зажимной патрон или зажимная цанга), суппорт, шпиндельный блок, вращающиеся шпиндели, транспортер для удаления стружки |

ЕН 294, ЕН 349, ЕН 574, ЕН 953, ЕН 1088 |

||

|

1.2 |

Опасность ранения |

1.3 |

4.2.1 |

Между подвижными и неподвижными частями, включая суппорт, шпиндельный блок, вращающиеся шпиндели, транспортер для удаления стружки |

ЕН 294, ЕН 349, ЕН 574, ЕН 953, ЕН 1088 |

||

|

1.3 |

Опасность разрезания или разрыва |

1.3 |

4.2.1 |

Движение инструмента, сходящая стружка |

ЕН 294, ЕН 953 |

||

|

1.4 |

Опасность запутывания |

1.3 |

4.2.1 |

Движущиеся части, включая механизм подачи прутка, суппорт, шпиндельный блок, вращающиеся шпинделя, транспортер для удаления стружки |

ЕН 294, ЕН 953, ЕН 1088 |

||

|

1.5 |

Опасность затягивания или попадания в ловушку |

1.3 |

4.2.1 |

То же |

ЕН 294, ЕН 953 |

||

|

1.6 |

Опасность удара |

1.3 |

4.2.1 |

Движущиеся части, включая механизм подачи прутка и контакт с инструментом |

ЕН 294, ЕН 1760-2, ЕН 953, ЕН 1088 |

||

|

1.7 |

Опасность быть уколотым или проткнутым |

1.3 |

4.2.1 |

Загрузка/выгрузка обрабатываемых деталей, смена инструмента |

|||

|

1.9 |

Опасность, вызванная выбросом жидкостей, находящихся под давлением |

1.3.2 |

4.2.1 |

3.8 |

Подача смазочно-охлаждающей жидкости (СОЖ) |

ЕН 982, ЕН 953, ЕН 1088 |

|

|

2 |

Электрические опасности, вызванные: |

||||||

|

2.1 |

контактом с токоведущими частями (прямой контакт) |

1.5.1, 1.6.3 |

4.3 |

3.9, 6.2.3 |

Техническое обслуживание и ремонт электрооборудования |

ЕН 60204-1 |

|

|

2.2 |

контактом с токоведущими частями, оказавшимися под напряжением из-за каких-либо повреждений или ошибочных действий (непрямой контакт) |

1.5.1 |

4.3 |

3.9 |

Наладка, обработка, техническое обслуживание и ремонт электрооборудования |

ЕН 60204-1 |

|

|

3 |

Термические опасности со следующими последствиями: |

||||||

|

3.1 |

ожоги, ошпаривание и другие повреждения, вызванные контактом с предметами или материалами с чрезвычайно высокой или низкой температурой, пожаром или взрывом, а также тепловым излучением |

1.5.5, 1.5.6, 1.5.7 |

4.4 |

Горячая стружка, обрабатываемые детали, инструмент |

|||

|

4 |

Опасности, вызванные шумом, со следующими последствиями: |

||||||

|

4.1 |

потеря слуха (глухота), другие физиологические расстройства (например, нарушение равновесия, ослабление внимания) |

1.5.8 |

4.5 |

3.2.4 |

Процесс обработки резанием, подача прутка |

ЕН ИСО 3744, ЕН ИСО 3746, ЕН ИСО 9614-1, ЕН ИСО 11202, ЕН ИСО 11688-1 |

|

|

6 |

Опасности, вызванные излучением: |

||||||

|

6.1 |

низкочастотное, высокочастотное, микроволновое излучения |

1.5.10 |

4.7 |

Техническое обслуживание и ремонт электрооборудования |

|||

|

7 |

Опасности, вызванные материалами и веществами (или их компонентами), обрабатываемыми на станках или используемыми в них: |

||||||

|

7.1 |

опасности от контакта или вдыхания паров вредных жидкостей, газов, тумана, дыма и пыли |

1.1.3, 1.5.13, 1.6.5 |

4.8 |

3.3, перечисление b, 3.4 |

Циркуляция СОЖ при наладке, обработке и техническом обслуживании |

||

|

7.2 |

опасности воспламенения или взрыва |

1.5.6, 1.5.7 |

4.8 |

3.4 |

В рабочей зоне при обработке |

||

|

7.3 |

биологические и микробиологические опасности (вирусы или бактерии) |

1.1.3, 1.6.5, 2.1 |

4.8 |

Циркуляция СОЖ при наладке, обработке и техническом обслуживании |

|||

|

8 |

Опасности, вызванные пренебрежением эргономическими принципами при конструировании станка, например: |

||||||

|

8.1 |

неудобное положение тела или чрезмерные усилия оператора |

1.1.2, перечисление d), 1.1.5, 1.6.2, 1.6.4 |

4.9 |

3.6.1, 6.2.1, 6.2.4, 6.2.5, 6.2.7 |

Исполнительные механизмы для перемещения обрабатываемых деталей, режущего инструмента и деталей станка |

ЕН 614-1 |

|

|

8.2 |

несоответствие анатомическим возможностям рук или ног |

1.1.2, перечисление d), 2.2 |

4.9 |

3.6.2 |

Смена обрабатываемой детали/инструмента |

ЕН 1005-1 ЕН 1005-2 ЕН 1005-3 ЕН 1005-4 |

|

|

8.3 |

недостаточное применение средств индивидуальной защиты |

1.1.2, перечисление е) |

3.6.6 |

Ручная работа, управление станком, при обработке пруткового материала |

|||

|

8.4 |

неадекватное местное освещение |

1.1.4 |

3.6.5 |

Наладка, установка обрабатываемой детали, наблюдение за процессом обработки |

ЕН 1837 |

||

|

8.6 |

ошибки в поведении людей |

1.1.2, перечисление d), 1.2.2, 1.2.5, 1.2.8, 1.5.4, 1.7 |

4.9 |

3.6, 3.7.8, 3.7.9, 6.1.1 |

Работа с экраном пульта ЧПУ, при выборе режима работы, креплении обрабатываемой детали, инструмента |

||

|

10 |

Неожиданные пуски, повороты, прокручивания (или другие подобные сбои): |

||||||

|

10.1 |

неполадки или повреждения системы управления |

1.2.7, 1.6.3 |

3.7, 6.2.2 |

Сбои в системе управления с последующими неполадками в работе, ненадежное крепление обрабатываемой детали и превышение частоты вращения |

ЕН 60204-1 |

||

|

10.2 |

возобновление энергоснабжения после его прерывания |

1.2.6 |

3.7.2 |

Наладка или обработка |

ЕН 60204-1, ЕН 1037 |

||

|

10.3 |

внешние воздействия на электрооборудование |

1.2.1, 1.5.11, 4.1.2.8 |

3.7.11 |

Управляющее устройство ЧПУ при наладке, обработке, техническом обслуживании, текущем ремонте |

|||

|

12 |

Нарушение частоты вращения инструмента |

1.3.6 |

3.2, 3.3 |

Наладка и обработка |

|||

|

13 |

Нарушения энергоснабжения |

1.2.6 |

3.7, 3.7.2 |

Сбои в системе управления с последующими неполадками в работе, ненадежное крепление обрабатываемой детали и превышение частоты вращения |

ЕН 60204-1 |

||

|

14 |

Ошибки в системе управления |

1.2.1, 1.2.3, 1.2.4, 1.2.5, 1.2.7, 1.6.3 |

3.7, 6.2.3 |

Неожиданный сбой в управлении, ведущий к неполадкам в работе, неожиданные движения при смене инструмента или при зажиме обрабатываемой детали |

ЕН 954-1 |

||

|

15 |

Ошибки монтажа |

1.5.4 |

4.9 |

5.5, 6.2.2 |

Смена инструмента или крепление обрабатываемой детали |

||

|

16 |

Опасности из-за разрушения в процессе работы |

1.3.2 |

4.2.2 |

3.3 |

Обработка деталей |

||

|

17 |

Опасности из-за падающих или выбрасываемых предметов или жидкостей |

1.3.3 |

4.2.2 |

3.3, 3.8 |

Крепление обрабатываемой детали, инструмента, подача прутка, СОЖ, сходящая стружка |

||

|

19 |

Опасности из-за скольжения и неожиданного падения людей (вблизи станка) |

1.5.15 |

4.2.3 |

6.2.5 |

Там, где пролита СОЖ на пол |

Требования безопасности и меры обеспечения безопасности, указанные в разделе 5, обеспечивают либо полное устранение рисков, либо сокращение рисков до минимума.

Из представленных в таблице 1 основных опасностей особое внимание следует уделять следующим:

- выбросу инструмента, частей зажимных патронов, обрабатываемых деталей или их частей, включая стружку (см. таблицу 1, раздел 17);

- захвату или наматыванию на движущиеся части станка, в частности на зажимные патроны, инструменты и обрабатываемые детали (см. таблицу 1, пункты 1.4 и 1.5);

- отрезанию и раздавливанию между движущимися частями станка, включая повреждения при попадании между неподвижными и движущимися частями станка (см. таблицу 1, пункты 1.1 и 1.3);

- возгоранию (см. таблицу 1, пункт 7.2).

Основными зонами риска являются:

- рабочие зоны с вращающимися шпинделями, устройства для крепления обрабатываемой детали (например, зажимные патроны), салазки/направляющие, револьверные головки/накопители инструмента, обрабатываемая(ые) деталь(и), конвейер для удаления стружки (если имеется);

- устройства загрузки/выгрузки обрабатываемых деталей, включая механизмы подачи прутка для горизонтальных токарных станков;

- внешние инструментальные магазины и устройства смены инструмента.

5 Требования безопасности и/или защитные меры

Многошпиндельные токарные автоматы должны соответствовать требованиям безопасности и/или защитным мерам, указанным в этом разделе. В отношении возможных, но незначительных опасностей, которые не рассматриваются в настоящем стандарте, проектирование станков должно осуществляться в соответствии с ЕН 292-1, разделы 5 и 6.

Меры по снижению опасности рисков изложены в ЕН 292-2:

- создание соответствующих конструкций - раздел 3,

- проведение технических профилактических мероприятий - раздел 4.

Примечание - Для станков, представляющих дополнительную опасность или не соответствующих требованиям настоящего стандарта, инструкцию по оценке рисков можно найти в ЕН 1050, а меры по устранению опасностей и снижению рисков описаны в ЕН 292-1 и ЕН 292-2.

При проектировании станков конструктор должен уделять основное внимание опасностям, которым могут подвергаться операторы и другие люди, имеющие доступ в опасные зоны во время срока службы станка, включая и достаточно предсказуемое использование станка не по назначению (ЕН 292-1, пункт 3.12). Следует учитывать все опасности, возникающие в процессе обработки и/или других процессах, требующих вмешательства оператора или других людей (например, при наладке, чистке, обслуживании и ремонте). Анализ неполадок в системе управления, включая повреждения элементов системы управления, является частью оценки риска. По этому вопросу следует руководствоваться ЕН 954-1.

5.1 Системы управления. Общие требования

По требованиям безопасности и защитным мерам, не указанным в этом разделе (5.1.1 - 5.1.10), следует руководствоваться ЕН 292-2, пункты 3.7 и 3.10.

5.1.1 Безопасность и надежность систем управления

Настоящий стандарт в вопросах безопасности охватывает всю систему управления станком от исходного управляющего или сигнального устройства до входа в конечный исполнительный элемент, например двигатель.

Относящиеся к безопасности элементы системы управления станка должны соответствовать требованиям нижеуказанных категорий безопасности ЕН 954-1 в соответствии с выполняемыми функциями:

- запуски повторный запуск - категория 1 (см. 5.1.3);

- останов, обусловленный эксплуатационными требованиями, - категория 1 (см. 5.1.4);

- контроль максимальной частоты вращения шпинделя - категория 2 или 3 (см. 5.1.8);

- аварийный останов - категория 1 или 3 (см. 5.1.5);

- переключатель режимов работы - категория 1 (см. 5.1.7);

- блокировка - категория 1 или 3 (см. 5.2.4.2, 5.2.4.3, 5.2.4.4, 5.2.4.5, 5.2.5);

- блокировка с держателем ограждения - категория 3 (см. 5.2.4.1, 5.2.5.2);

- подача (включая сниженную скорость подачи) - категория 2 (см. 5.1.8);

- ручное управление в толчковом режиме - категория 3 (см. 5.1.7);

- зажим детали - категория 1 (см. 5.2.1).

В соответствии с ЕН 954-1, пункт 6.3, любая комбинация относящихся к безопасности элементов системы управления с различными категориями, при которой достигается одинаковый уровень помехозащищенности, является приемлемой.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль станка. Для покупных узлов/блоков требуется подтверждение соответствия стандартам со стороны изготовителя.

5.1.2 Размещение устройств управления

Устройства управления должны соответствовать ЕН 894-1, ЕН 894-2 и ЕН 894-3, ЕН 60204-1, раздел 10, см. также 5.1.5.

Метод проверки

Проверка соответствующих чертежей, а также визуальный контроль станка.

5.1.3 Пуск (приведение в действие)

Безопасность запуска станка должна быть обеспечена в соответствии с требованиями ЕН 60204-1, пункт 9.2.5.2, см. также 5.1.7.2 и 5.1.7.3.

Элементы системы управления пуском и повторным пуском должны соответствовать категории 1 по ЕН 954-1.

Приведение в действие различных функций станка зависит от выбранного режима работы (см. 5.1.7).

Закрытие защитных ограждений не должно приводить к повторному запуску подвижных частей станка, за исключением случаев, когда закрытие защитных ограждений является механизированным, а сами защитные ограждения снабжены планками переключения (см. 5.2.5.3).

При открытых ограждениях не допускается неожиданный запуск представляющих опасность движущихся частей станка, например шпинделей обрабатываемых деталей, суппортов, шпиндельного блока, зажимных цанг обрабатываемых деталей, согласно ЕН 1037, раздел 6.

В режиме работы «Производство» станок должен запускаться или повторно запускаться посредством предусмотренного в этих целях пускового устройства только в том случае, когда защитные ограждения закрыты.

[см. ЕН 60204-1 (пункт 9.2.5.2)].

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.4 Обусловленный эксплуатационными требованиями останов

Для каждого режима работы станка должен быть предусмотрен «Обусловленный эксплуатационными требованиями останов», который реализуется специальным устройством. При выполнении функции «Обусловленный эксплуатационными требованиями останов» энергопитание двигателей привода подач, привода зажимного устройства детали (например, зажимной патрон или зажимная цанга) и ЧПУ не должно отключаться (функция останова - категория 2 по ЕН 60204-1, пункт 9.2). При этом следует контролировать движение основного привода. Контрольное устройство должно соответствовать категории 3 по ЕН 954-1.

Станок, остановленный путем обусловленного эксплуатационными требованиями останова, при открытии защитного ограждения должен оставаться выведенным из эксплуатации по категории 2 по ЕН 60204-1 (пункт 9.2) для контроля условий функции останова согласно категории 2 по ЕН 1037 (пункт 6.4).

Элементы системы управления, обеспечивающие обусловленный эксплуатационными требованиями останов, должны соответствовать категории 1 по ЕН 954-1.

Сбой в управлении при обусловленном эксплуатационными требованиями останове должен приводить к выводу из эксплуатации по категории 1 по ЕН 60204-1, пункт 9.2, см. также 5.2.3.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

Функции аварийного отключения должны соответствовать категории 1 по ЕН 60204-1, пункт 9.2.2, требованиям ЕН 60204-1, пункт 9.2.5.4.2 и ЕН 418.

Элементы системы аварийного отключения должны соответствовать:

- категории 1 по ЕН 954-1 при жесткой схеме соединений проводами;

- категории 3 по ЕН 954-1 в других случаях (например, решение задачи с помощью программного обеспечения).

Функция аварийного отключения должна осуществляться через одно или несколько устройств аварийного отключения, которые соответствуют ЕН 60204-1, пункт 10.7. Командное устройство (кнопка) аварийного отключения должно быть на каждом рабочем месте, включая:

- главный пульт управления;

- каждый выносной пульт управления (если таковые имеются);

- место загрузки/выгрузки деталей (если оно отделено от рабочего места основного оператора);

- вблизи и внутри кожуха инструментального магазина (насколько возможен доступ к корпусу магазина), если инструментальный магазин отделен от рабочей зоны.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.6 Доступ к программе ЧПУ

Если в режимах «Производство» и «Наладка» предусмотрен доступ к программируемым функциям с целью их изменения, например с целью корректировки положения инструмента, он должен быть закрыт для посторонних, чтобы предотвратить непредусмотренный доступ к запрограммированной информации или к программируемым функциям. Этого можно достичь с помощью пароля в программе или кодового переключателя (см. также 6.2.7).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.7.1 Общие положения

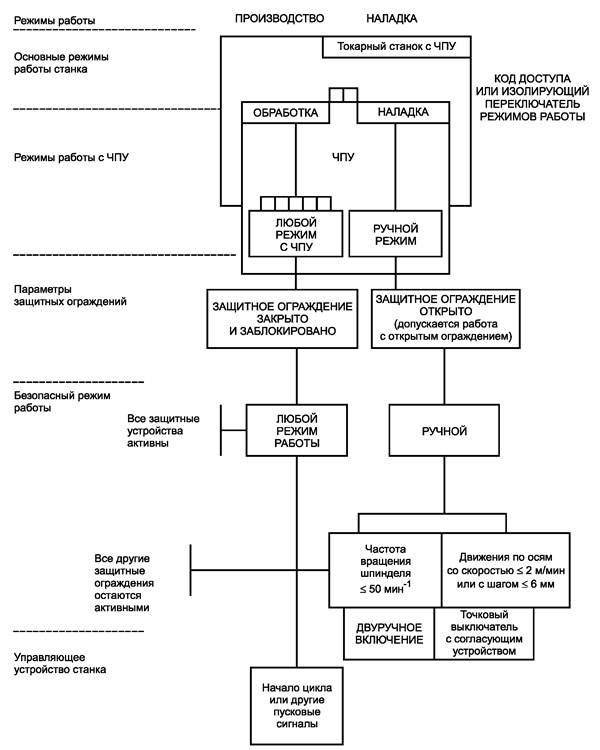

Для выбора между режимами «Производство» и «Наладка» необходим в соответствии с ЕН 292-2 + EH 292-2/A1, пункт А.1.2.5, и ЕН 60204-1, пункт 9.2.3, переключатель режимов работы с блокировкой (см. рисунок 4).

Устройства выбора режимов работы должны обеспечивать в данный момент выбор только одного режима работы.

Элементы устройства выбора режима работы должны соответствовать категории 1 по ЕН 954-1.

Дополнительно должны быть проведены защитные технические мероприятия соответствующих режимов работы в соответствии с 5.1.7.2 и 5.1.7.3.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.7.2 Режим работы - «Производство»

Если выбран режим работы «Производство», а перемещаемые защитные ограждения открыты, любые перемещения узлов станка должны быть исключены.

Другие движения также могут быть возможны только при закрытых перемещаемых защитных ограждениях (см. 5.2.5.2).

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.7.3 Режим работы - «Наладка»

Если выбран режим работы «Наладка» и перемещаемые защитные ограждения открыты, перемещение узлов станка может осуществляться только при следующих условиях.

Когда доступ к опасным зонам через перемещаемые защитные ограждения возможен более чем с одной стороны, а сама опасная зона не просматривается с рабочего места оператора, любые вызывающие опасность перемещения узлов станка должны быть невозможны, пока не будут закрыты перемещаемые защитные ограждения.

а) Рабочая зона

1) Перемещение узлов станка может осуществляться только при следующих условиях:

- элементы системы управления, относящиеся к безопасности, должны соответствовать категории 2 по ЕН 954-1 для управления скоростью перемещения узлов станка по управляемым координатам (см. 5.1.8);

- скорость перемещения узлов станка по управляемым координатам не должна превышать 2 м/мин;

- перемещение должно осуществляться при ручном управлении в толчковом режиме, элементы системы управления которого должны соответствовать категории 3 по ЕН 954-1, или это движение должно быть ограничено шаговыми движениями с шагом не более 6 мм.

2) Частота вращения главного шпинделя и/или шпинделей не должна превышать 50 мин-1. Перемещение должно осуществляться при ручном управлении в толчковом режиме;

- при работе на механически управляемых станках без функции «сниженная скорость» работа шпинделей обрабатываемой детали и шпинделей инструмента допускается только при использовании двуручного переключателя типа II или III в соответствии с ЕН 574, пункт 6.3. Положение двуручного переключателя должно соответствовать ЕН 999.

3) Движение шпиндельного блока допускается только в следующих случаях:

- вращение с ограниченной скоростью не превышает 2 м/мин. Движение осуществляется при ручном управлении в толчковом режиме;

- поворот/включение следующей позиции должен быть возможен, только если обе руки оператора находятся вне зоны опасности, например при использовании двуручного переключателя типа II или III в соответствии с ЕН 574 (пункт 6.3). Положение двуручного переключателя должно соответствовать ЕН 999.

4) Неуправляемые движения, например, зажимных патронов обрабатываемых деталей допустимы только при использовании двуручного переключателя типа II или III В в сочетании с разрешающим устройством в соответствии с ЕН 574 (пункт 6.2) или при ручном управлении в толчковом режиме. Положение двуручного переключателя должно соответствовать ЕН 999. Если это невозможно, неуправляемые движения допустимы только при закрытых перемещаемых защитных ограждениях.

b) Зона распределительного кулачка

Механические движения допускаются только при использовании двуручного переключателя типа II или III В в сочетании с разрешающим устройством в соответствии с ЕН 574 (пункт 6.2) или при ручном управлении в толчковом режиме, расположенном вблизи двери доступа к распределительному кулачку.

c) Загрузочно-разгрузочные устройства

Загрузка и разгрузка деталей посредством манипулятора возможны, только если обе руки оператора находятся вне зоны опасности, например при использовании двуручного переключателя типа II или III в соответствии с ЕН 574, пункт 6.2.

Перемещения манипулятора допускаются только при использовании двуручного переключателя или ручного управления в толчковом режиме при сниженной скорости не более 2 м/мин или при закрытых перемещаемых защитных ограждениях.

Неподвижные защитные ограждения и технические защитные меры, такие как уменьшение числа оборотов или скорости при ручном управлении в толчковом режиме для инструментов, шпинделя(ей) и узлов станка, перемещаемых по осям координат, а также использование двуручного переключателя в сочетании с командным устройством для револьверной головки/головок должны быть активными только в режиме «Наладка».

Примечание 1 - Для блокировки защитного ограждения приводов см. 5.2.4.5.

Примечание 2 - Для элементов системы управления, обеспечивающих блокировку, см. 5.1.1.

Метод проверки

Проверка соответствующих чертежей и/или схем соединений, а также визуальный и функциональный контроль и функциональные испытания станка.

Рисунок 4 - Схематическое изображение профилактических мероприятий

5.1.8 Управление скоростями и частотой вращения

Элементы системы управления, относящиеся к безопасности, для управления частотой вращения главного шпинделя и приводного инструмента должны соответствовать категории 3 по ЕН 954-1, для управления скоростью перемещения рабочих узлов по осям координат - категории 2 по ЕН 954-1.

Для управления частотой вращения шпинделя и скоростями перемещения рабочих узлов по осям координат, а также для ручного управления в толчковом режиме должны быть предусмотрены не менее двух отдельных электронных каналов, которые различаются своими составными частями, при этом один канал должен контролировать другой канал через внешний шлейф. Каналы должны тестироваться при каждом пусковом цикле. В этих случаях должен применяться общий для обоих циклов датчик.

Каждое отклонение от запрограммированного или выбранного значения скорости должно вести к аварийному отключению, категория 1 по ЕН 60204-1, пункт 9.2.2.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.1.9 Числовое программное управление

Элементы системы ЧПУ, относящиеся к безопасности, должны быть защищены от случайных включений. В частности, пользователь не должен иметь доступ в систему программного управления для внесения изменений, снижающих эффективность защитных функций (включая защитные ограждения), используя частичную программу.

Примечание - См. ЕН 60204-1, МЭК 61508 (раздел 12) [13] и МЭК 61511 [14].

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

Система должна четко фиксировать недостаточное давление в гидро-, пневмосистемах или напряжение электрического тока с последующей остановкой станка.

Прерывание или сбой в подаче энергии не должны привести к потере усилия на зажимном устройстве детали или инструмента до полной остановки станка.

Возобновление подачи энергии не должно приводить к автоматическому перезапуску станка (ЕН 1037 и ЕН 292-2, пункт 3.7.2). Система должна быть устроена так, чтобы сбои в работе (например, разрыв проводов, трубы или шланга) не привели к потере безопасности всего станка (ЕН 60204-1, ЕН 982, ЕН 983).

Метод проверки

Проверка соответствующих чертежей и/или электрических, гидравлических, пневматических схем.

5.2 Защита от механических опасностей

См. ЕН 292-1, пункт 4.2 и ЕН 292-2, раздел 4.

Защитные ограждения должны соответствовать ЕН 953.

5.2.2 Условия крепления обрабатываемой детали

a) Конструкцией станка должна быть предусмотрена невозможность включения или отключения вручную зажимного патрона обрабатываемой детали при вращающемся шпинделе(ях).

b) На зажимных патронах обрабатываемой детали должна быть обозначена максимально допустимая частота вращения.

Усилие зажима, достаточное для надежного крепления обрабатываемой детали, должно сохраняться до полной остановки шпинделя, например, посредством обратного клапана в гидравлической системе или посредством самотормозящегося зажимного патрона обрабатываемой детали.

Элементы системы управления автоматическим зажимом обрабатываемой детали должны соответствовать категории 1 по ЕН 954-1.

c) Зажимной патрон обрабатываемой детали должен соответствовать ЕН 1550.

d) Конструкцией зажимных узлов станка должно быть предусмотрено исключение попадания в них пальцев рук человека при ручной загрузке/выгрузке, например:

1) регулируемый ход кулачков зажимного патрона должен быть не более 4 мм или должно иметься разделяющее защитное ограждение, имеющее зазоры безопасности согласно ЕН 294, или

2) шаговые движения должны иметь шаг не более 4 мм, или

3) скорость срабатывания зажимного устройства не должна превышать 4 мм/с, или

4) должны иметься органы управления зажимным патроном обрабатываемой детали, управляемые вручную со стороны рабочей зоны, например двуручный переключатель обрабатываемой детали.

e) В режиме «Производство» программа должна работать только тогда, когда выполнены следующие условия:

1) станки должны иметь возможность ввода или контроля запрограммированной максимальной частоты вращения шпинделя обрабатываемой детали и максимально допустимой частоты вращения установленного на станке зажимного патрона. Если при смене программы у пользователя нет возможности вводить или подтверждать частоту вращения, необходимо устройство, препятствующее работе станка в режиме «Производство» (см. 6.2.5);

2) при использовании приводных зажимных патронов обрабатываемых деталей контроль усилия зажима детали, в том числе гидравлического давления, обеспечивается специальными устройствами (см. 5.2.1.4). Кроме того, нужно контролировать ход кулачков (цанги), чтобы убедиться, что остался достаточный ход после того, как деталь закреплена. Если необходимое усилие зажима не получено или остающийся ход кулачков (цанги) недостаточен, не должен допускаться запуск привода основного шпинделя;

3) если привод шпинделя работает, а усилие зажима при установленном значении падает, должен начаться останов станка согласно категории 1 по ЕН 60204-1;

4) для разогрева, загрузки или окончания работы станка все требования к главному шпинделю по пунктам 2) и 3) данного перечисления е) в режиме «Наладка» при закрытом защитном ограждении должны терять силу. В ином случае изготовитель обязан предусмотреть надежный способ, который позволит учитывать зажимной путь, например, посредством датчика наличия прутка в сочетании с датчиком наличия тормозной колодки.

Метод проверки

Проверка соответствующих чертежей и/или электрических, гидравлических, пневматических схем, а также визуальный контроль и функциональные испытания станка.

Вокруг рабочей зоны должны быть предусмотрены неподвижные и/или перемещаемые ограждения, чтобы снизить риски от выброса обрабатываемых деталей, частей станка, инструмента (или частей инструмента), стружки или СОЖ (см. также 5.2.5 и 6.2.4).

Защитные ограждения должны быть сконструированы и изготовлены таким образом, чтобы могли выдерживать наибольшую вероятную энергию удара.

При прямом ударе энергия удара зависит от:

- наибольшего диаметра зажимного патрона обрабатываемой детали, которым может быть оборудован станок, и наибольшей частоты вращения патрона (см. приложения С и Е);

- массы и наибольшей частоты вращения цанги (см. приложения С и Е).

Материалы, применяемые для изготовления защитных ограждений, должны соответствовать классам прочности для применяемых на станках зажимных устройств в соответствии с приложением В. Информация об испытательном оборудовании и образцах материалов по классам прочности дана в приложении С.

При прямом ударе должно быть предусмотрено разделяющееся защитное ограждение из стального листа толщиной 2 мм с минимальной прочностью на разрыв 369 Н/мм2 или из 6 мм поликарбоната с минимальной прочностью на разрыв 68 Н/мм2 для защиты с двух сторон от СОЖ и стружки.

Метод проверки

Проверка соответствующих чертежей, результатов испытаний согласно приложению В, а также визуальный контроль станка.

5.2.4 Доступ к движениям, вызывающим опасность

Должны быть предусмотрены защитные ограждения с целью исключения указанных в ЕН 292-1, пункт 4.2.1, рисков (захвата и заматывания, раздавливания, срезания и т. п.) путем ограничения доступа к представляющим опасность частям станка: вращающимся зажимным патронам или цангам, планшайбам и шпинделю(ям) для приводного инструмента, подвижным узлам, конвейеру для уборки стружки, приводу станка и т. п. Защитные ограждения, преграждающие доступ в рабочую зону, должны также служить защитным кожухом, исключающим описанные в разделе 4 риски от выброса.

Для опасных зон, которые не просматриваются с рабочего места оператора, требуются перемещаемые защитные ограждения.

Запоры защитных ограждений см. 5.2.5.2.

Метод проверки

Проверка соответствующих чертежей, а также визуальный и функциональный контроль станка.

5.2.4.2 Особые требования к токарным станкам, которые оборудованы подачей прутка

Доступ к вращающимся или перемещающимся пруткам или к двигающимся подвижным частям устройства подачи прутка должен быть закрыт по всей длине посредством неподвижных и/или перемещаемых ограждений.

Должна быть исключена возможность включения подачи прутка при открытом защитном ограждении.

Доступ в опасную зону может быть разрешен только после окончания движений, которые могут вызвать опасность (ЕН 1088). Элементы системы управления, обеспечивающие блокировку, должны соответствовать категории 1 по ЕН 954-1.

В режиме «Наладка» подача прутка в рабочую зону при открытом защитном ограждении может осуществляться только при ручном управлении в толчковом режиме при скорости не более 2 м/мин или посредством двуручного переключателя.

Станок должен быть остановлен, когда оставшаяся длина прутка полностью вышла из магазина для прутков.

Метод проверки

Проверка соответствующих чертежей, а также визуальный и функциональный контроль станка.

5.2.4.3 Дополнительные исполнительные механизмы

Доступ к опасной(ым) зоне(ам) дополнительного(ых) исполнительного(ых) механизма(ов) должен быть исключен посредством неподвижных или перемещаемых раздвижных и/или нераздвижных защитных устройств с блокировкой.

Должны иметься в наличии устройства, которые в случае взятия образцов обработанных деталей должны ограничить доступ к движениям, вызывающим опасность.

Работа дополнительного исполнительного механизма в режиме «Наладка» должна исключать пуск станка.

Срабатывание функции «Аварийное отключение станка» должно останавливать и дополнительный исполнительный механизм.

Метод проверки

Проверка соответствующих чертежей, а также визуальный и функциональный осмотр станка.

5.2.4.4 Сбор и удаление стружки

Доступ к представляющим опасность частям системы сбора и удаления стружки должен быть исключен посредством неподвижных и/или перемещаемых защитных устройств с блокировкой.

Там, где доступ к представляющим опасность частям системы сбора и удаления стружки (например, ленточному или шнековому транспортеру) возможен с места обслуживания в рабочей зоне, движения этих частей при открытом защитном ограждении должны быть исключены.

Зона выброса стружки должна иметь табличку, предупреждающую о возможных травмах, например: «Осторожно, возможно раздавливание, захват или заматывание».

Когда движение узлов системы сбора и удаления стружки необходимо при открытом защитном ограждении (например, для очистки), оно может совершаться только при ручном управлении в толчковом режиме, при этом вблизи должно находиться устройство аварийного отключения.

Метод проверки

Проверка соответствующих чертежей, а также визуальный контроль и функциональные испытания станка.

Доступ к частям привода (например, цепям, звездочкам, зубчатым колесам, шпинделям и т.п.) должен быть закрыт неподвижными и/или перемещаемыми защитными ограждениями. Если требуется доступ к таким частям при обычной эксплуатации, то должны иметься в наличии перемещаемые защитные ограждения с блокировкой. Элементы системы управления, обеспечивающие блокировку, должны соответствовать категории 1 по ЕН 954-1. Если эти перемещаемые защитные ограждения позволяют доступ в рабочую зону, то элементы системы управления, обеспечивающие блокировку, должны соответствовать категории 3 по ЕН 954-1.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем.

5.2.5 Требования к защитным устройствам

5.2.5.1 Общие положения

Защитные устройства должны соответствовать ЕН 953.

5.2.5.2 Перемещаемые защитные ограждения с блокировкой

Перемещаемые защитные ограждения с фиксаторами или без них должны запираться согласно ЕН 1088, пункт 7.1.

Относящиеся к безопасности элементы управления блокировкой должны соответствовать категории 3 по ЕН 954-1.

Сбой в блокировке защитных ограждений должен приводить к останову станка по категории 1 по ЕН 60204-1, пункт 9.2.2.

Перемещаемые защитные ограждения для доступа в рабочую зону должны быть закрыты визуально видимыми фиксаторами.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем, а также визуальный контроль и функциональные испытания станка.

5.2.5.3 Приводные перемещаемые защитные ограждения

Приводные перемещаемые защитные ограждения должны соответствовать ЕН 292-2, пункт 4.2.2.6, а при высоте более 1,6 м от пола согласно ЕН 1760-2 должны иметь планку переключения.

Закрытие приводных перемещаемых защитных ограждений должно рассматриваться как первая фаза производственного цикла. Это закрытие должно осуществляться посредством предусмотренного для этой цели командного устройства. Движение узлов станка не должно происходить до тех пор, пока защитное ограждение не будет полностью закрыто. Усилие закрытия не должно превышать 150 Н (ЕН 953, пункт 5.2.5.2).

Метод проверки

Проверка соответствующих чертежей и функционирования станка.

5.3 Защитные мероприятия против немеханических опасностей

Конструкцией станка, включая систему управления, должна быть предусмотрена возможность подключения системы противопожарной сигнализации, системы пожаротушения, клапанов снижения давления и т.п.

Примечание - Опасности от огня и взрыва зависят от требований к эксплуатации станка и/или к применению воспламеняющихся жидкостей, а потому не являются составной частью настоящего стандарта.

Метод проверки

Проверка соответствующих чертежей и/или схем, а также визуальный контроль.

Конструкцией станка должна быть предусмотрена возможность подсоединения отсасывающих устройств для устранения вредных эмиссий (например, масляного тумана и т.д.).

Примечание - Определенные требования к отсасывающим устройствам не являются составной частью настоящего стандарта, так как они зависят от особенностей и обстоятельств применения станка.

Метод проверки

Проверка соответствующих чертежей.

5.3.3 Освещение

Освещенность рабочей зоны вдоль оси шпинделя по всей длине токарной обработки должна быть не менее 500 лк (ЕН 1837).

Метод проверки

Визуальный контроль и измерение.

Электрооборудование должно соответствовать ЕН 60204-1, если настоящий стандарт не устанавливает ничего иного. Для предотвращения поражения электрическим током должны соблюдаться требования ЕН 60204-1, раздел 6, для защиты от короткого замыкания и перегрузки - ЕН 60204-1, раздел 7. Степень защиты всех электрических блоков должна быть минимум IP 54 по ЕН 60529.

В первую очередь должны соблюдаться требования следующих разделов ЕН 60204-1:

- раздела 7 для защиты оборудования;

- раздела 8 для выравнивания потенциалов;

- раздела 14 для проводников, кабелей и линий;

- раздела 15 для техники соединения проводов;

- раздела 16 для электромоторов и относящегося к ним оборудования.

Электрические распределительные щитки и шкафы не должны подвергаться опасности повреждения из-за выбрасываемых обрабатываемых деталей и/или инструмента.

Метод проверки

Проверка соответствующих чертежей и/или электрических схем.

5.3.5 Эргономика

См. 5.1.2.

Станки должны быть оборудованы в соответствии с эргономическими принципами ЕН 292-1, пункт 4.9, ЕН 292-2, пункты 3.6 и 6.2.5, ЕН 547-1 и ЕН 547-2, а также EHV 26385.

Конструкцией станка должна быть предусмотрена возможность обеспечения свободного доступа в рабочую зону при применении имеющихся устройств для наладки, загрузки/разгрузки и т.п. (например, подъемных механизмов).

Метод проверки

Проверка соответствующих чертежей и визуальный контроль.

5.3.6 Смазочно-охлаждающая жидкость

Подача СОЖ должна выключаться автоматически при открытых защитных ограждениях рабочей зоны. Станки должны иметь устройства для удаления СОЖ, чистки системы и замены фильтров (см. 6.2).

СОЖ должна вытекать из станка в специальный резервуар под воздействием силы тяжести, чтобы не образовывался их застой снаружи или внутри станка.

Метод проверки

Проверка соответствующих чертежей и инструкции по эксплуатации.

5.3.7 Пневматическая система

Пневматические системы должны соответствовать ЕН 983.

5.3.8 Гидравлическая система

Гидравлические системы должны соответствовать ЕН 982.

При конструировании станков следует учитывать информацию и проводить технические мероприятия по контролю источника шума (ЕН ИСО 11688-1).

Примечание - Основные источники шума на этих станках:

- приводы шпинделей и других движущихся узлов;

- привод шпиндельного барабана;

- зажимные устройства;

- устройство подачи прутка (если имеется).

5.3.10 Отключение и рассеивание энергии

См. ЕН 292-2, пункты 3.8 и 6.2.3, а также ЕН 1037, раздел 5.

Устройство отключения подачи энергии должно соответствовать ЕН 982, пункт 5.1.6, ЕН 983, пункт 5.1.6, и ЕН 60204-1, пункт 5.3. Должны быть предусмотрены устройства для отвода накопленной энергии (ЕН 1037, пункт 5.3).

Устройство для отключения подачи электропитания должно соответствовать ЕН 60204-1, пункт 5.3, за исключением случаев, предусмотренных в ЕН 60204-1, пункт 5.3.2, перечисление d.

Отключение электрической системы станка должно также приводить к отключению пневматической и гидравлической систем. Если энергия накапливается, например в резервуаре, в трубе или трубопроводе, должны быть предусмотрены устройства для выпуска (сброса) остаточного давления. Эти устройства должны иметь соответствующие клапаны, чтобы не требовалось разборки трубных соединений.

Метод проверки

Проверка соответствующих чертежей и/или электрических, гидравлических, пневматических схем, а также визуальный контроль и функциональные испытания станка.

5.3.11 Техническое обслуживание

См. ЕН 292-2, пункт 3.12, и EH 292-2/A1, пункт А.1.6.1.

В руководстве по эксплуатации (см. 6.2) должна быть дана информация по обслуживанию в соответствии с ЕН 292-2, пункт 5.5.1.

Метод проверки

Проверка соответствующих чертежей и руководства по эксплуатации, а также визуальный контроль и функциональные испытания на станке.

При разборке пользователем каждого узла, например распределительного кулачка, инструментальной каретки или других механических устройств, с целью наладки или обслуживания должны быть предусмотрены меры для исключения ошибок при последующей сборке, например штифты, асимметричные соединения (см. 6.2).

6 Информация для пользователя

См. ЕН 292-2, раздел 5.

6.1 Обозначения

На всех зажимных приспособлениях для обрабатываемой детали должны быть указаны максимально допустимые частоты вращения.

Дополнительно к требованиям ЕН 292-2, пункт 5.4, на станке должна быть указана максимально допустимая частота вращения шпинделей в мин-1.

На станках для обработки прутка, в которых существует вероятность, что вращающаяся часть может выступать за пределы задней части шпинделя или устройства подачи прутка (магазина), должны быть предусмотрены знаки, предупреждающие об опасности.

Съемные защитные ограждения и другие части станка, которые непостоянно находятся на станке, например при транспортировке, должны быть промаркированы данными, указывающими их принадлежность к конкретному станку.

Метод проверки

Визуальный контроль станка.

6.2 Руководство по эксплуатации

6.2.1 Общие положения

Вместе со станком должно поставляться руководство по эксплуатации согласно ЕН 292-2 (пункт 5.5).

Руководство по эксплуатации дополнительно к общей информации о станке должно содержать следующую информацию, касающуюся обеспечения безопасности при работе на станке:

- сведения о значениях уровня шума и методике проведения измерений уровня шума, на основании которых определяются эти значения;

- описание всех защитных устройств, которые перед вводом станка в эксплуатацию должны быть установлены на станке, находиться в рабочем состоянии и обеспечивать защитные функции;

- требования к установке и техническому обслуживанию оборудования, включая перечень элементов станка, подлежащих периодической проверке и испытаниям, с указанием частоты и методики проведения проверки и испытаний.

Примечание 1 - Окно из поликарбоната, которое может получить механические повреждения, например царапины или трещины, или из-за химического воздействия может потускнеть, теряя при этом свои защитные функции.

Примечание 2 - Для очистки окон из искусственных материалов нужно применять только рекомендуемые изготовителем средства, которые не повреждают поликарбонат;

- рекомендации по применению лазера для контроля (при наличии лазера);

- рекомендуемые марки масел для тормозной и приводной систем;

- рекомендации по выбору, подготовке и применению СОЖ и смазок, а также предупреждающие мероприятия против ухудшения их свойств;

- рекомендации по закреплению обрабатываемой детали, включая информацию о зажимных цангах или зажимных патронах, применяемых на станках, а также рекомендации по эксплуатации и обслуживанию, данные изготовителем зажимных устройств;

- инструкции по высвобождению попавших в станок людей;

- рекомендации по применению индивидуальных средств защиты, например очков и т.д.;

- на всех станках, особенно поставляемых без встроенных устройств подачи прутка, должна быть предусмотрена маркировка «Категорически запрещается обрабатывать незащищенные прутки, выступающие за торец шпинделя станка или устройства подачи прутка без соответствующего ограждения».

6.2.2 Режущий инструмент

Должна быть представлена информация, позволяющая выбирать инструмент в соответствии с характером применения этого инструмента на конкретном станке. Например, если предварительно настроенный инструмент будет устанавливаться в устройстве смены инструмента, должны быть даны рекомендации по массе, моменту инерции массы и ограничениям размера этого инструмента.

Должна быть предоставлена информация, позволяющая осуществлять установку и/или смену инструмента, например соответствующие данные об относящихся к станку присоединительных размерах в системе «инструмент/станок».

6.2.3 Устройства для крепления детали

6.2.3.1 Общие положения

Должны быть предоставлены рекомендации о способе крепления обрабатываемой детали и информация о применяемых на станке зажимных цангах и патронах вместе с рекомендациями изготовителя зажимного устройства по его применению и обслуживанию.

6.2.3.2 Замена зажимных устройств обрабатываемой детали

Следует предоставлять информацию, дающую возможность выбора при установке или замене зажимных устройств, цанг, патронов, например соответствующие данные об относящихся к станку присоединительных размерах в системе «зажимное устройство/станок».

6.2.3.3 Изменения зажимных устройств обрабатываемой детали

Необходимо давать информацию о том, что изменение поставляемого со станком зажимного устройства может потребовать уменьшения максимально допустимой частоты вращения шпинделя или изменения зажимного усилия этих устройств. Изменение зажимных устройств обрабатываемой детали должно осуществляться только в соответствии с рекомендациями их производителя.

Следует предостеречь, что поставляемые со станком защитные устройства, прошедшие испытания, в соответствии с приложением В обеспечивают только уменьшение рисков выброса, но не полную защиту от этих опасностей.

Следует предостеречь, что обрабатываемые и вспомогательные материалы могут вызывать дополнительные опасности, например при обработке алюминия или магния возможны возгорание, взрыв или выделение вредной пыли.

Должны быть предоставлены инструкции относительно проверок, которые необходимо проводить после замены деталей и узлов, демонтажа частей оборудования или смены программного обеспечения, если указанные процессы влияют на безопасность работы.

Необходимо также предоставлять информацию об основных факторах, которые должен учитывать потребитель для снижения уровня шума, например:

- выборе инструмента;

- креплении обрабатываемой детали и инструмента;

- техническом обслуживании.

Должна быть предоставлена информация о способах действия при повторном пуске. Особенно после смены зажимного патрона наладчик станка должен убедиться, что максимально допустимая частота вращения зажимного патрона не превышена.

Декларация касается распространяющегося в воздухе звукового излучения в соответствии с EH 292-2/A1 (пункт А.1.7.4, перечисление f). Декларация и проверка значений уровня шума должна соответствовать методам, указанным в приложении D. К декларации должна быть приложена информация о примененном методе измерения и условиях во время проведения испытаний, а также о значениях погрешности K, при этом двузначное значение должно соответствовать ЕН ИСО 4871, например:

- 4 дБ при применении ЕН ИСО 3746;

- 2 дБ при применении ЕН ИСО 3744.

Например, для корректированного уровня звуковой мощности LWA = 93 дБА (как измеренное значение) погрешность K = 4 дБ для измерений, которые проводились в соответствии с ЕН ИСО 3746.

Проверку точности заявленных значений уровня шума следует проводить при применении того же самого метода измерения и тех же условий эксплуатации, которые приведены в декларации.

Декларация о шуме должна сопровождаться следующим заявлением:

«Приведенные цифры являются уровнями излучения, но необязательно должны считаться безопасными рабочими уровнями. Несмотря на то, что существует корреляция между уровнями излучения и воздействия шума, они не могут быть надежно использованы для определения того, требуются или нет дальнейшие меры предосторожности. Факторы, оказывающие влияние на действительный уровень воздействия шума на работников, включают в себя характеристики рабочего помещения, другие источники шума и т.д., а именно количество станков и других сопутствующих процессов. Допустимый уровень воздействия шума может также быть различным в зависимости от страны. Тем не менее, указанная информация даст пользователю возможность наилучшим образом оценить риски и опасности».

6.2.7 Функции станка, управляемые с пульта числового программного управления

В руководстве по эксплуатации должны быть описаны функции станка, управляемые с пульта ЧПУ, например корректировка инструмента, смена режима работы и т.п.

Приложение А

(справочное)

Пример проверки станка на безопасность

Примечание - Это приложение служит для того, чтобы облегчить пользователю настоящего стандарта понимание взаимозависимости между частями определенного станка и упомянутых понятий безопасности. Настоящее приложение относится к правилам безопасности, которые могут быть пригодны для других типов станков, поэтому представляется рациональным для данной группы станков и, принимая во внимание возможное исследование защитных функций, в зависимости от выбранного режима работы и положения защитного ограждения представить перечень допустимых и запрещенных технологических процессов.

Таблица А.1 - Взаимозависимость между частями станка при различных режимах работы для обеспечения безопасности

|

Установка переключателя режимов работы |

Режим работы с ЧПУ (ИСО 2806) |

Положение перемещаемого разделяющего защитного ограждения |

|||

|

Закрыто |

Открыто |

Условие открывания |

Повторное закрытие |

||

|

Производство |

Ручной и одиночный цикл |

Все функции станка готовы к работе. Блокировка защитного ограждения включена |

Нельзя запустить: - шпиндель; - устройства манипулирования обрабатываемой деталью или инструментом; - приводы движения узлов по осям координат; - накопитель инструмента. Следует извещение об ошибке при команде «Пуск». Зажимную цангу можно запускать |

Шпиндель неподвижен. Остановлены: - движения устройства манипулирования обрабатываемой деталью или инструментом; - приводы движения узлов по осям координат; - накопитель инструмента. Подача СОЖ выключена |

Нет автоматического повторного запуска. Функции станка после возврата защитного ограждения в исходное положение готовы к работе в режиме «Ручной» или «Одиночный цикл» |

|

Автоматический и одиночный цикл |

Все функции станка готовы к работе. Блокировка защитного ограждения включена |

Нельзя запустить: - шпиндель; - устройства манипуляции обрабатываемой деталью или инструментом; - движения узлов по осям координат; - накопитель инструмента. Извещение об ошибке при команде «Пуск». Зажимную цангу можно запускать |

Остановка цикла: - шпиндель неподвижен; - шпиндели приводного инструмента неподвижны. Остановлены: - движения устройства манипуляции обрабатываемой деталью или инструментом; - движения узлов по осям координат; - накопитель инструмента. Подача СОЖ выключена |

Нет автоматического повторного запуска. Функции станка после возврата защитного ограждения в исходное положение готовы к работе в режиме «Автоматический» |

|

|

Наладка |

Ручной и одиночный цикл или тестовый прогон |

- |

Следующие функции выполнимы в сочетании с защитными ограждениями: - сниженная частота вращения шпинделя; - движения устройств манипуляции обрабатываемой деталью или инструментом только со сниженной скоростью; - движения узлов по осям координат только с пониженной подачей или пошаговые; - дальнейшее включение накопителя инструмента. Дополнительно допустимы следующие функции: - запуск зажимного патрона; - включение устройства зажима обрабатываемой детали зажимной цанги. Подача СОЖ вкл./выкл. |

Сниженная скорость вращения шпинделя и подачи. Устройства манипуляции обрабатываемой деталью или инструментом управляются и контролируются. Для работы требуются ручное управление в толчковом режиме или согласующее устройство и командное устройство «Пуск» |

- |

|

Автоматический и одиночный цикл или тестовый прогон |

Такие же условия, как для режима «Производство» |

Такие же условия, как для режима работы «Производство» |

- |

- |

|

Таблица А.2 - Взаимосвязь работы шпинделя и зажимного патрона

|

Установка переключателя режимов работы |

Режим зажимного патрона или устройства зажима обрабатываемой детали |

|||

|

Патрон открыт |

Патрон закрыт |

Деталь в патроне |

Изменение положения кулачков |

|

|

Наладка |

Шпиндель нельзя запустить |

Шпиндель можно запустить |

Шпиндель можно запустить |

Шпиндель нельзя запустить |

|

Производство |

Шпиндель нельзя запустить |

Шпиндель нельзя запустить |

Шпиндель можно запустить |

Шпиндель нельзя запустить |

Таблица А.3 - Контроль усилия зажима зажимной цанги

|

Установка переключателя режимов работы |

Режим зажимной цанги |

||

|

Цанга открыта |

Цанга закрыта |

Деталь в цанге |

|

|

Наладка |

Шпиндель нельзя запустить |

Шпиндель можно запустить |

Шпиндель можно запустить |

|

Производство |

Шпиндель можно запустить |

Шпиндель можно запустить |

Шпиндель можно запустить |

Для специальных зажимных патронов следует руководствоваться рекомендациями поставщика патронов.

Приложение В

(обязательное)

Ограждения на токарных станках-автоматах. Испытание на ударную прочность

В.1 Общие положения

Настоящее приложение определяет методику испытания ограждений, используемых на токарных станках-автоматах, с целью минимизировать риски выброса деталей из рабочей зоны.

В соответствии с этой методикой следует испытывать как материалы, из которых изготавливаются ограждения, так и ограждения в целом.

В.2 Метод испытания

В.2.1 Предварительные замечания

Настоящий метод испытания моделирует опасность, вызываемую выбросом кулачков и его используют для станков, оборудованных токарными патронами со стандартными закаленными вставными кулачками. Испытание показывает прочность защитных ограждений и/или применяемых в них материалов. Метод испытания годен для станков, оборудованных токарными патронами со стандартными закаленными вставными кулачками, которые работают с предусмотренными в таблице В.2 максимальными скоростями. Если масса кулачка или ее окружная скорость превышает указанные в таблице В.2 значения, условия испытания следует соответственно корректировать. При применении цельного зажимного кулачка в расчет принимают общую массу этого кулачка.

В.2.2 Испытательное оборудование

Испытательное оборудование состоит из перемещаемого «снаряда», устройства, которое придает перемещаемому «снаряду» требуемую скорость столкновения (например, пневматическая пушка), и опоры для крепления испытуемого защитного ограждения.

В.2.2.1 Устройство, придающее перемещаемому «снаряду» требуемую скорость столкновения

Устройство, придающее перемещаемому «снаряду» требуемую скорость столкновения, должно иметь возможность увеличить на ±5 % скорость столкновения перемещаемого «снаряда» с ограждением (см. таблицу В.2 и пример в приложении С).

В.2.2.2 Перемещаемый «снаряд»

Форма, масса и габариты перемещаемого «снаряда» даны на рисунке В.1 и в таблице В.1. Перемещаемые «снаряды» следует изготавливать из стали, и они должны иметь следующие механические характеристики:

1) предел прочности при растяжении - Rm = от 560 до 690 МПа;

2) предел текучести - R0,2 ≥ 330 МПа;

3) удлинение при разрыве - А ≥ 20 %.

Закалить до 56+4 HRC с минимальной глубиной закалки 0,5 мм.

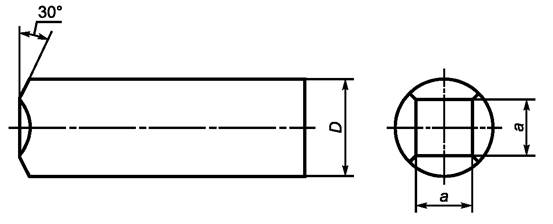

Рисунок В.1 - Перемещаемый «снаряд»

Таблица В.1 - Перемещаемый «снаряд», масса и размеры

|

Масса M, кг |

Диаметр D, мм |

Размер стороны квадрата торцовой поверхности a, мм |

|

0,625 |

30 |

19 |

|

1,25 |

40 |

25 |

|

2,5 |

50 |

30 |

В.2.2.3 Измерения скорости

Скорость перемещаемого «снаряда» следует измерять в точке, в которой он уже не подвергается ускорению (т.е. на выходе из устройства, придающего перемещаемому «снаряду» требуемую скорость). Скорость нужно измерять бесконтактным способом с применением бесконтактных датчиков, фотоэлементов или других подходящих средств.

В.2.2.4 Опора для крепления испытуемого защитного ограждения

Испытание проводят с защитным ограждением и/или образцом применяемого материала. Опора испытуемого защитного ограждения должна соответствовать креплению защитного ограждения на станке. Для испытания материала защитного ограждения должны применяться образцы, закрепляемые на рамке с внутренним размером 450×450 мм. Рамка должна быть достаточно жесткой. Крепление образца должно осуществляться жестким способом.

В.2.3 Методы испытаний

Для станков, оборудованных зажимными патронами со стандартными насадными кулачками, испытание на ударную прочность должно проводиться перемещаемым «снарядом» (масса, размеры и скорость удара которого соответствуют таблице В.2) таким образом, чтобы масса перемещаемого «снаряда» соответствовала массе кулачка патрона со стандартными насадными кулачками.

Направление удара должно быть перпендикулярным к поверхности. Целью перемещаемых «снарядов» должны быть самые слабые и наименее благоприятные зоны на образце материала или защитном ограждении.

В.3 Результаты

После окончания испытания повреждения на испытуемом защитном ограждении или материале рассматриваются следующим образом:

В.3.1 Повреждения:

a) выпучивание/коробление (постоянная деформация без трещин);

b) начинающаяся трещина (видимая только на поверхности);

c) сквозная трещина (трещина, видимая с двух сторон поверхности);

d) проникновение (проникновение материала брошенного тела) в объект испытания;

e) окно защитного ограждения вырвано из крепления;

f) защитное ограждение вырвано из опоры.

В.3.2 Оценка

Испытание считается выдержанным, если нет сквозных трещин или проникновения материала брошенного тела в объект испытания и если нет дополнительных повреждений согласно В.3.1, перечисления е) и f).

В.4 Акт об испытании

Акт об испытании должен содержать как минимум следующую информацию:

- дату и место проведения испытания, название испытуемого объекта;

- массу перемещаемого «снаряда», размер, скорость;

- наименование производителя станка, тип, максимальный диаметр обточки, максимальную частоту вращения шпинделя, массу и размер зажимного патрона;

- конструкцию, материал и размеры объекта испытания;

- способ крепления или фиксации объекта испытания;

- направление выстрела, точку удара перемещаемого «снаряда»;

- результат испытаний.

Таблица В.2 - Классы прочности

|

Диаметр зажимного патрона, мм |

Окружная скорость, м/с |

Размеры перемещаемого «снаряда», мм |

Масса перемещаемого «снаряда», кг |

Скорость удара (столкновения), м/с |

Энергия удара, Дж |

||

|

D |

a |

||||||

|

A1 |

До 130 |

25 |

30 |

19 |

0,625 |

32 |

310 |

|

A2 |

40 |

50 |

781 |

||||

|

A3 |

63 |

80 |

2000 |

||||

|

B1 |

Св. 130 до 250 |

40 |

40 |

25 |

1,25 |

50 |

1562 |

|

B2 |

50 |

63 |

2480 |

||||

|

B3 |

63 |

80 |

4000 |

||||

|

C1 |

Св. 250 |

40 |

50 |

30 |

2,5 |

50 |

3124 |

|

C2 |

50 |

63 |

4960 |

||||

|

C3 |

63 |

80 |

8000 |

||||

Приложение С

(справочное)

Оборудование для испытания на ударную прочность и примеры испытуемых материалов

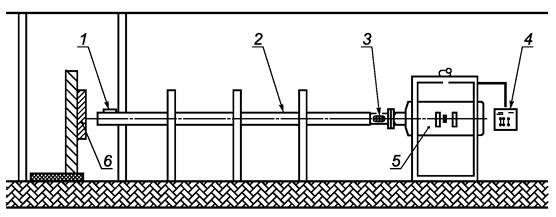

С.1 Пневматическая пушка

Пневматическая пушка состоит из ствола, к которому прикреплен баллон сжатого воздуха (см. рисунок С.1). Сжатый воздух через клапан подается в ствол импульсами, чтобы увеличить скорость перемещаемого «снаряда» в направлении испытуемого объекта.

1 - измеритель скорости; 2 - ствол; 3 - перемещаемый снаряд; 4 - пульт управления; 5 - баллон сжатого воздуха; 6 - объект испытания

Рисунок С.1 - Устройство для испытания на ударную прочность

Баллон сжатого воздуха заправляется из компрессора. Скорость перемещаемого «снаряда» регулируется с помощью изменения давления и объема воздуха.

Скорость перемещаемого «снаряда» измеряется на выходе из ствола прибором для измерения скорости, например бесконтактным датчиком или фотоэлементом.

С.2 Примеры испытуемых материалов

В таблице С.1 приведены примеры материалов, прошедших испытания на ударную прочность согласно таблице В.2 (удар перемещаемым «снарядом» в середину пластины).

Таблица С.1 - Примеры испытуемых материалов

|

Толщина t, мм |

Прочность на разрыв Rm, Н/мм2 |

Предельное удлинение, % |

Классы сопротивления на ударную прочность из таблицы В.2 |

|||||||||

|

A1 |

A2 |

A3 |

B1 |

B2 |

B3 |

C1 |

C2 |

C3 |

||||

|

Стальной лист |

2 |

369 |

28 |

+ |

+ |

|||||||

|

3 |

400 |

28 |

+ |

+ |

- |

+ |

+ |

- |

+ |

- |

- |

|

|

4 |

340 |

25 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

|

5 |

305 |

43 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

6 |

340 |

25 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Алюминий, магний 3 |

5 |

242 |

18 |

+ |

+ |

- |

+ |

- |

- |

+ |

- |

- |

|

Поликарбонат |

6 |

68 |

80 |

+ |

+ |

- |

+ |

- |

- |

- |

- |

- |

|

8 |

68 |

80 |

+ |

+ |

- |

+ |

+ |

- |

+ |

- |

- |

|

|

10 |

68 |

80 |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

- |

|

|

12 |

68 |

80 |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

- |

|

|

Поликарбонатные соединения |

2×8 |

68 |

80 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

2×12 |

68 |

80 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

19 |

68 |

80 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Безопасное стекло и поликарбонатные соединения |

Стекло + ПК 6 + 18 |

68 |

80 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |