РУКОВОДЯЩИЙ ДОКУМЕНТ

|

АРМАТУРА ТРУБОПРОВОДНАЯ. ВРЕМЕННАЯ ПРОТИВОКОРРОЗИОННАЯ ЗАЩИТА. ОБЩИЕ ТРЕБОВАНИЯ. |

РД 24.207.09-90 |

Дата введения 01.07.91

Настоящий руководящий документ распространяется на общепромышленную трубопроводную арматуру и устанавливает единые технические требования к качеству поверхности, к консервации, к средствам временной противокоррозионной защиты (ВПКЗ), к внутренней упаковке, расконсервации, обеспечивающих защиту арматуры от атмосферной коррозии, загрязнений во всех климатических зонах.

Выполнение требований настоящего руководящего документа является обязательным при разработке нормативной технической документации на конкретные виды арматуры.

Руководящий документ разработан на основании ГОСТ 9.014-78.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Поверхности арматуры, изготовленные из конструкционной стали, чугуна и цветных металлов подлежат временной противокоррозионной защите. Требования о временной противокоррозионной защите должны быть указаны в конструкторской документации на изделие. Консервация арматуры выполняется на сроки, указанные в конструкторской документации.

1.2. Временной противокоррозионной защите не подлежит арматура, выполненная из коррозионностойких сталей и сплавов, а также поверхности арматуры, защищенные покрытиями.

Временная противокоррозионная защита арматуры из цветных металлов - по усмотрению заказчиков.

1.3. Временной противокоррозионной защите не подвергаются поверхности, расположенные внутри герметизированных объемов при обеспечении сохранности их эксплуатационных и декоративных свойств при хранении.

1.4. При транспортировании и хранении арматуры без средств временной противокоррозионной защиты применяют обозначение вариант защиты - ВЗ-0.

1.5. Консервация включает подготовку поверхности, применение (нанесение) средств временной противокоррозионной защиты и упаковывание.

Допускается исключать одну или две из указанных стадий или совмещать их в зависимости от применяемого технологического процесса и требований, предъявляемых к изделию.

1.6. Арматура, поступающая на консервацию, не должна иметь коррозионных поражений, а также повреждений металлических и неметаллических неорганических и других покрытий.

1.7. Консервация арматуры подразделяется на внутреннюю и наружную.

В зависимости от конструктивных особенностей арматуры отдельные узлы могут быть законсервированы различными методами.

1.8. Внутренние полости арматуры, принятые ОТК, поступавшие на консервацию, должны быть чистыми и сухими.

1.9. Консервация аркатуры производится в сборе после всех испытаний, предусмотренных технической документацией, и принятия ее ОТК.

1.10. Консервацию труднодоступных внутренних поверхностей допускается производить по окончании приемо-сдаточных испытаний с частичной разборкой арматуры, не нарушающей работоспособность.

1.11. Поверхности арматуры, недоступные для временной противокоррозионной защиты, подвергаются консервации в процессе сборки, в соответствии с КД на изделие.

1.12. Допустимые сроки межоперационного хранения деталей и арматуры без защиты должны соответствовать ГОСТ 9.028-74.

1.13. Выбор средств межоперационной защиты и методов расконсервации производится в соответствии с требованиями ГОСТ 9.028-74 по технологии предприятия-изготовителя.

1.14. Качество материалов, используемых для обезжиривания, консервации, расконсервации и упаковки, должно удовлетворять требованиям стандарта или технических условий и быть подтверждено паспортом-сертификатом или другим документом предприятия-изготовителя.

1.15. Консервационные материалы должны храниться в соответствии с требованиями стандартов или технических условий на эти материалы.

1.16. Выбор средств временной противокоррозионной защиты внутренних поверхностей зависит от материала и вида арматуры и указывается в КД на изделие.

1.17. Выбор средств временной противокоррозионной защиты наружных поверхностей зависит от требуемых сроков защиты, условий хранения и варианта внутренней (барьерной) упаковки и указывается в КД на изделие.

1.18. Время транспортирования входит в срок действия консервации.

1.19. Консервация арматуры должна производиться на участках сборочных или других цехов (далее - участки консервации).

1.20. Участки консервации должны располагаться с учетом исключения или ограничения проникновения агрессивных газов и пыли.

1.21. Температура воздуха в помещении должна быть не ниже 15 °С и относительная влажность не выше 70 %.

Допускается увеличение влажности до 80 % в условиях, исключающих конденсацию влаги.

1.22. Консервация кислородной арматуры, выполненной из коррозионностойких сталей, и электромагнитной арматуры маслами и смазками не производится.

Обезжиривание, сушка наружных и внутренних поверхностей, а также упаковка указанной арматуры производится в соответствии с требованиями КД по технологии предприятия-изготовителя.

1.23. При поставке арматуры на экспорт необходимо соблюдать требования ГОСТ 26304-84.

2. ПОДГОТОВКА ПОВЕРХНОСТИ АРМАТУРЫ К КОНСЕРВАЦИИ

2.1. Поверхности арматуры наружные и внутренние, подлежащие временной противокоррозионной защите, должны быть очищены от загрязнений, обезжирены и высушены.

2.2. Обезжиривание наружных и внутренних поверхностей арматуры следует производить одним из органических растворителей (нефрас - С 50/170 по ГОСТ 8505-80, нефрас - С3-80/120 и С2-80/120 по ГОСТ 443-76, уайт-спирит по ГОСТ 3134-78 и др.) или водными моющими растворами (препараты МЛ-51, МЛ-52 ТУ 84-228-80, состав ТМС-31 ТУ 38-107113-78, составы КМ-2 и КМ-5 ТУ 6-18-5-77, лабомид-203, лабомид-201 ТУ 38-10738-80, синтанол ДС-10 ТУ 6-14-577-77 и др.).

2.3. Необходимость использования органических растворителей или водных моющих растворов должна быть указана в технологической документации.

2.4. При обезжиривании арматуры без разборки следует учитывать совместимость всех материалов, из которых выполнена арматура, с используемыми органическими растворителями или водными моющими средствами.

2.5. На металлических поверхностях арматуры, подготовленных для временной противокоррозионной защиты консервационными маслами, например, К-17, НГ-203 допускается наличие пленки масла.

2.6. Поверхности арматуры после обезжиривания трогать незащищенными руками не допускается.

2.7. Контроль качества подготовленных к консервации поверхностей арматуры производит отдел технического контроля (ОТК) в соответствии с технологическим процессом предприятия-изготовителя.

3. ВАРИАНТЫ ВРЕМЕННОЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ

3.1. Временную противокоррозионную защиту арматуры производят:

а) консервационными маслами,

б) консервационными смазками,

в) ингибированными полимерными покрытиями,

г) изоляцией изделий от окружающей среды с помощью упаковочных материалов с последующим осушением воздуха в изолированном объеме влагопоглотителем (силикагелем),

д) загущенными водными растворами контактных ингибиторов,

е) летучими ингибиторами на носителях (бумагах) - противокоррозионной бумагой,

ж) спиртовыми, водно-спиртовыми и водными растворами ингибиторов.

Допускается применять другие варианты защиты по ГОСТ 9.014-78.

3.2. Консервация консервационными маслами (вариант защиты ВЗ-1)

3.2.1. Для защиты обработанных и необработанных наружных и внутренних поверхностей арматуры из черных и цветных металлов должны применяться жидкие консервационные масла, приведенные в табл. 1.

Таблица 1

|

Наименование и марка, стандарт или технические условия |

Ориентировочный расход материала на 1 м2 поверхности, кг |

Вариант защиты по ГОСТ 9.014-78 |

|

Консервационное масло К-17 ГОСТ 10877-76 |

0,34 |

ВЗ-1 |

|

Консервационное масло НГ-203 «Б» ОСТ 38.01436-88 |

0,34 |

ВЗ-1 |

Допускается применение других консервационных масел, предусмотренных ГОСТ 9.014-78.

3.2.2. Консервационные масла следует наносить нагретыми до температуры 70 °С или без подогревания при температуре не ниже 15 °С.

Нагревание консервационного масла К-17 свыше 40 °С не допускается.

3.2.3. Выбор способа нанесения консервационных масел не регламентируется (распыление, окунание, прокачка, кистью).

При нанесении консервационных масел распылением сжатый воздух должен соответствовать требованиям ГОСТ 9.010-80.

3.2.4. Качество нанесения консервационных масел определяется визуально внешним осмотром и подлежит приемке ОТК.

3.2.5. Слой масла после нанесения должен быть сплошным, ровным, без воздушных пузырей и инородных включений.

Обнаруженные дефекты слоя консервационного масла устраняют повторным нанесением масла.

3.2.6. Законсервированная арматура, принятая ОТК, направляется на упаковку.

3.3. Консервация консервационными смазками

3.3.1. Для защиты обработанных и необработанных наружных и внутренних поверхностей арматуры из черных и цветных металлов, должны применяться консервационные смазки, приведенные в табл. 2.

|

Ориентировочный расход материала на 1 м2 поверхности, кг |

Вариант защиты по ГОСТ 9.014-78 |

|

|

Смазка пушечная ГОСТ 19537-83 |

0,8 |

ВЗ-4 |

|

Смазка АМС-3 ГОСТ 2712-75 |

0,8 |

ВЗ-4 |

Допускается применение других консервационных смазок, предусмотренных ГОСТ 9.014-78.

3.3.2. Консервационные смазки наносят на поверхность арматуры в расплавленном состоянии при оптимальной температуре нанесения 80 - 100 °С.

Нагревание смазок свыше температуры 140 ºС не допускается.

Допускается наносить смазки АМС-3 без предварительного подогрева.

3.3.3. Консервационные смазки наносятся на поверхность арматуры методами: погружения, распыления, кистью (тампоном).

Выбор способа нанесения смазок не регламентируется.

При нанесении смазок распылением сжатый воздух должен соответствовать требованиям ГОСТ 9.010-80.

3.3.4. Слой смазки после нанесения должен быть равномерным, без подтеков, воздушных пузырей, инородных включений.

3.3.5. Качество нанесения консервационных смазок определяется внешним осмотром и подлежит приемке ОТК.

Обнаруженные дефекты слоя консервационной смазки устраняют повторным нанесением смазки.

3.3.6. Законсервированная арматура на упаковку должна поступать без нарушения слоя консервационной смазки.

3.4. Консервация ингибированными полимерными покрытиями

3.4.1. Для защиты обработанных и необработанных наружных и внутренних поверхностей арматуры из черных и цветных металлов должны применяться ингибированные легкоснимаемые покрытия (ЛСП), приведенные в табл. 3.

Таблица 3

|

Содержание компонентов, г % |

Вариант защиты по ГОСТ 9.014-78 |

|

|

Состав ЛСП: смесь |

ВЗ-7 |

|

|

эмали ХВ-114 МРТУ 9-81 и |

92 |

|

|

маслорастворимого ингибитора АКОР-1 ГОСТ 15171-78 |

8 |

Состав ЛСП готовят перед его нанесением.

3.4.2. Подготовку поверхности перед нанесением ингибированных полимерных покрытий проводят органическими растворителями.

3.4.3. При нанесении покрытия ЛСП не допускается их попадание на неметаллические материалы и лакокрасочные покрытия, растворяющиеся в органических растворителях.

3.4.4. При транспортировании и хранении необходимо обеспечить сохранность покрытий ЛСП от механических повреждений.

3.4.5. Не допускается наносить состав ЛСП на поверхности после дробеструйной и пескоструйной обработки.

3.4.6. Способ нанесения ингибированного покрытия ЛСП на поверхность арматуры: распыление, окунание или кистью по технологии предприятия-изготовителя арматуры.

3.4.7. Качество нанесения слоя ЛСП определяется внешним осмотром и подлежит приемке ОТК.

Внешний вид слоя ЛСП: твердая глянцевая, непрозрачная пленка темно-коричневого цвета.

Толщина слоя покрытия при нанесении:

- кистью или окунанием ≥ 100 мкм (рабочая вязкость состава ≥ 80 с);

- распылением - не менее 60 мкм (рабочая вязкость состава 30 с).

Обнаруженные дефекты слоя ЛСП устраняются нанесением того же состава.

3.4.8. При поступлении законсервированной арматуры на упаковку не должно быть нарушения слоя ЛСП.

3.5. Консервация с помощью статического осушения воздуха

3.5.1. Метод заключается в изоляции изделий от окружающей среды с помощью упаковочных материалов с последующим осушением воздуха в изолированном объеме влагопоглотителем (силикагелем) арматуры из черных и цветных металлов.

3.5.2. Нормы закладки силикагеля при использовании в качестве упаковочных материалов чехлов из полиэтиленовой пленки в соответствии с приложением 6 ГОСТ 9.014-78.

3.5.3. Упаковка арматуры в чехлы из полиэтиленовой пленки, обеспечивающая полную герметизацию, должна производиться непосредственно после просушки.

3.5.4. Острые выступающие части арматуры необходимо обернуть полиэтиленовой пленкой или лентой по ГОСТ 10354-82 и обвязать липкой лентой или лентой, вырезанной из полиэтиленовой пленки.

3.5.5. Для изготовления чехлов применяется полиэтиленовая пленка толщиной не менее 0,15 мм по ГОСТ 10354-82.

3.5.6. Размер и форма чехла должны обеспечивать свободное размещение арматуры в нем, удобный доступ к арматуре в процессе хранения, простоту раскроя и экономичный расход материала.

3.5.7. Для осушения воздуха в изолированном объеме применяют силикагель технический гранулированный мелкопористый по ГОСТ 3956-76.

3.5.8. Сварку чехла проводить согласно приложения 6 ГОСТ 9.014-78.

.3.5.9. Контроль целостности чехлов и сварных швов осуществляется визуально.

3.5.10. В случае обнаружения на шве дефектов (непровар, прожог), необходимо произвести в этих местах повторную сварку или сварить весь шов заново.

3.5.11. Контроль за относительной влажностью внутри чехла в процессе хранения осуществляется с помощью патрон-индикатора или индикатора влажности с силикагелем-индикатором по ГОСТ 8984-75, которые размещают внутри чехла вблизи мешочков с силикагелем в удобном для наблюдения месте.

Синий и фиолетовый цвет силикагеля-индикатора указывает на допустимую величину относительной влажности воздуха внутри чехла.

При розовом цвете силикагеля-индикатора необходимо вскрыть чехол и заменить силикагель-индикатор и силикагель-влагопоглотитель.

Допускается применять другие методы контроля.

3.6. Консервация загущенными и водными растворами контактных ингибиторов

3.6.1. Для защиты обработанных и необработанных наружных и внутренних поверхностей арматуры из черных металлов должны применяться контактные ингибиторы коррозии, приведенные в табл. 4.

|

Ориентировочный расход материала на 1 м2 поверхности, кг |

Вариант защиты по ГОСТ 9.014-78 |

|

|

Нитрит натрия ГОСТ 19906-74 (загущенные и водные растворы по ГОСТ 9.014-78 приложение 7) |

Рассчитывается предприятием-изготовителем арматуры в соответствии с габаритами изделий |

ВЗ-12 в сочетании с ВУ-9 |

3.6.2. Способ нанесения растворов должен обеспечивать полное покрытие консервируемой поверхности.

При сползании растворов с отдельных участков поверхности необходимо провести повторное обезжиривание.

3.6.3. Выбор способа нанесения растворов контактных ингибиторов не регламентируется и зависит от конфигурации изделия и состава раствора (погружение при помощи волосяных щеток или ершей, кисти или пульверизатора).

При применении метода погружения избытку раствора дать стечь.

3.6.4. Сушку арматуры, законсервированной загущенными и водными растворами нитрита натрия, не производят.

3.6.5. После консервации арматура подлежит упаковке в соответствии с НТД на изделие.

3.7. Консервация летучими ингибиторами на носителях (бумагах). Вариант защиты ВЗ-14.

3.7.1. Летучие ингибиторы коррозии на носителях (бумагах) применяются для защиты наружных и внутренних поверхностей арматуры, выполненных из черных металлов.

(Противокоррозионная бумага по ГОСТ 16295-82 марки НДА).

3.7.2. При консервации изделий противокоррозионной бумагой применяют один из следующих способов:

- обертывание изделий по одному или несколько штук (в зависимости от их размеров и конфигурации) так, чтобы бумага закрывала изделие со всех сторон с перекрытием швов на 5 - 6 см;

- укладывание мелких изделий в транспортную тару, выложенную упаковочным материалом и противокоррозионной бумагой в соответствии с НТД на изделие;

- размещение листов или жгутов противокоррозионной бумаги между отдельными изделиями или его частями, помещенными в транспортную тару, выложенную упаковочными материалами и противокоррозионной бумагой;

- обертывание отдельных частей крупногабаритных или сложных изделий;

- помещение противокоррозионной бумаги внутри изделий при их герметизации.

3.8. Консервация спиртовыми, водно-спиртовыми и водными растворами летучих ингибиторов

3.8.1. Для защиты обработанных и необработанных наружных и внутренних поверхностей из черных и цветных металлов должны применяться спиртовые, водно-спиртовые и водные растворы летучего ингибитора (Г-2 по ТУ 6-02-830-78), указанные в табл. 5.

|

Наименование и марка, стандарт или технические условия |

Содержание компонентов в % |

Вариант защиты по ГОСТ 9.014-78 |

|

Растворы ингибитора Г-2 по ТУ 6-02-830-78 (спиртовые, водно-спиртовые, водные) |

Массовая доля ингибитора Г-2 от 5 до 10 % |

ВЗ-15 |

3.8.2. Расход материала на 1 м2 поверхности рассчитывается предприятием-изготовителем арматуры в соответствии с габаритами изделий.

3.8.3. Спиртовые, водно-спиртовые и водные растворы ингибитора Г-2 целесообразно применять для консервации арматуры, имеющей полости, которые должны быть загерметизированы.

3.8.4. Консервацию изделий раствором ингибитора Г-2 проводят любым способом, обеспечивающим полное смачивание поверхности консервирующим раствором.

Избыток консервирующего раствора должен быть из изделия удален.

3.8.5. После обработки раствором ингибитора Г-2 изделие сушат на воздухе до появления кристаллов ингибитора на законсервированной поверхности.

3.8.6. Сушку внутренних труднодоступных поверхностей изделий проводят продувкой сжатым воздухом при избыточном давлении 0,098 - 0,147 МПа (1,0 - 1,5 кгс/см2) и при температуре 15 - 35 ºС.

3.8.7. После сушки законсервированная арматура должна быть упакована в соответствии с НТД на конкретное изделие.

3.8.8. Допускается применение других летучих ингибиторов коррозии, предусмотренное ГОСТ 9.014-78.

4. УПАКОВКА

4.1. Внутренняя упаковка (барьерная), также как и упаковка в транспортную тару служит для защиты наружных поверхностей и средств консервации от воздействия климатических факторов, предохранения арматуры от механических повреждений в период транспортирования и хранения.

4.2. Вариант внутренней упаковки должен быть указан в ТУ на конкретное изделие.

Отсутствие внутренней упаковки обозначается ВУ-0.

4.3. Проходные отверстия арматуры, подвергнутой консервации консервационными маслами и смазками, следует закрыть плотно пригнанными заглушками.

4.4. Допускается не применять заглушки при упаковке арматуры в транспортную тару, обеспечивающую защиту арматуры и внутренней упаковки от механических повреждений.

4.5. Варианты внутренней упаковки выбирают для конкретных изделий с учетом конструктивных особенностей, требуемого срока защиты, условий хранения и транспортирования, применяемых средств временной противокоррозионной защиты.

4.6. При частичной консервации арматуры допускается упаковывание только законсервированных поверхностей или деталей.

4.7. Упаковочные средства приведены в табл. 6.

|

Наименование упаковочного средства, стандарт или технические условия |

Назначение |

Расход материала на 1 м2 поверхности, кг |

Примечание |

|

Бумага противокоррозионная марок «НДА» и «УНИ» ГОСТ 16295-82 |

Для консервации наружных и внутренних поверхностей арматуры |

Рассчитывается предприятием-изготовителем арматуры в соответствии с габаритами изделия |

Изготовитель бумаги - фабрика технических бумаг ст. Крюковка, Черниговской обл. |

|

Парафинированная бумага ГОСТ 9569-79 |

Для упаковки арматуры |

||

|

Двухслойная упаковочная бумага ГОСТ 8828-75 |

Для упаковки арматуры |

||

|

Упаковочная битумированная и дегтевая бумага ГОСТ 515-77 |

Для закладки в ящик |

||

|

Полиэтиленовая пленка марок М и Т ГОСТ 10354-82 |

Для изготовления чехлов |

||

|

Полиэтиленовая лента с липким слоем ГОСТ 20477-86 |

Для склеивания краев бумаги и полиэтиленовых чехлов |

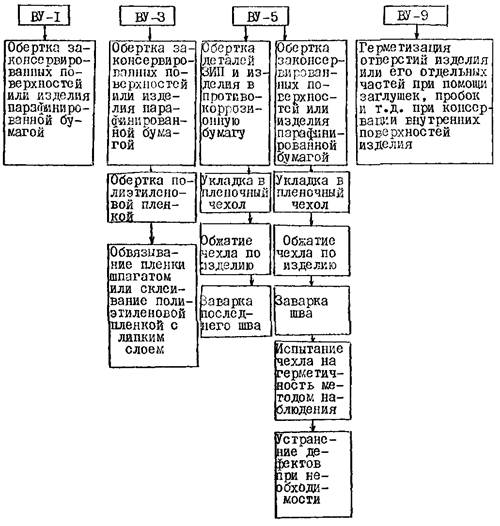

4.8. Рекомендуемые технологические процессы внутренней (барьерной) упаковки арматуры приведены на схеме.

4.9. Арматуру, наружная поверхность которой подвергнута консервации противокоррозионной бумагой, следует поместить в чехол из полиэтиленовой пленки или обернуть парафинированной бумагой и уложить в плотные ящики, выложенные изнутри битумированной бумагой.

4.10. Арматуру, подвергнутую консервации консервационными маслами или смазками, следует обернуть упаковочной бумагой согласно табл. 6.

Парафинированная и противокоррозионная бумага должна плотно прилегать к законсервированным поверхностям арматуры.

В случае необходимости ее следует обвязывать шпагатом или склеить полиэтиленовой пленкой с липким слоем.

4.11. Арматура кислородная и электромагнитная, выполненные из коррозионностойких сталей, должны упаковываться в полиэтиленовый чехол или полиэтиленовую пленку согласно ТД на изделие.

4.12. Острые, выступающие части арматуры при упаковывании в пленочный чехол во избежание прорывов пленки чехла обернуть бумагой.

4.13. Перед зачехлением арматуры необходимо осмотреть чехлы с целью выявления дефектов: проколов, прорывов, расслоения в местах сварки и т.д. При наличии дефектов чехлы бракуются.

4.14. Сварку швов чехлов следует производить сварочными ручными или стационарными аппаратами.

4.15. Чехлы с упакованной арматурой испытать на герметичность в соответствии с приложением 6 ГОСТ 9.014-78 методом наблюдения в течение 30 минут за проникновением воздуха внутрь чехла.

4.16. Вариант транспортной тары должен быть указан в ТУ на конкретное изделие.

5. РАСКОНСЕРВАЦИЯ

5.1. Расконсервацию арматуры производить непосредственно перед монтажом без разборки при указании в нормативно-технической документации на изделие.

В случае необходимости допускается производить частичную разборку арматуры.

5.2. Расконсервация включает и удаление упаковки.

5.3. Заглушки, защищающие внутренние полости арматуры при расконсервации наружных поверхностей арматуры, не снимаются.

5.4. При расконсервации арматуры, подвергнутой консервации маслами и смазками, избыток консервационных масел или смазок предварительно снимается шпателем или сухими отходами № 361 ГОСТ 4644-75, а затем протирается отходами № 361, смоченными органическими растворителями или воднощелочными моющими растворами.

5.5. Допускается удалять консервационные масла и смазки струей горячей воды или паром с температурой 70 °С с последующей сушкой.

5.6. После расконсервации наружных поверхностей арматуры снимаются заглушки.

5.7. Арматуру, подвергнутую консервации маслом консервационным К-17 методом распыления, допускается расконсервации не подвергать.

5.8. Детали из резины необходимо предохранять от попадания растворителя.

5.9. Для расконсервации арматуры, подвергнутой консервации противокоррозионной бумагой, следует бумагу удалять.

5.10. Внутренние поверхности арматуры, законсервированные растворами ингибиторов, расконсервируются промывкой водой с последующей сушкой.

5.11. Расконсервация арматуры, упакованной в гермочехлы, производится удалением их из чехла и удалением влагопоглотителя.

5.12. Расконсервация арматуры, подвергнутой консервации легкоснимаемым покрытием (ЛСП), производится надрезом защитного покрытия и его механическим удалением.

5.13. Допускается не производить расконсервацию наружных и внутренних поверхностей арматуры, если средства временной противокоррозионной защиты не влияют на эксплуатационные параметры арматуры и рабочую среду.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Работы по консервации и расконсервации арматуры производятся в соответствии с требованиями безопасности раздела 10 ГОСТ 9.014-78.

6.2. К работе по консервации и расконсервации допускаются лица, прошедшие инструктаж по технике безопасности и противопожарной безопасности.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Дату проведения консервации и срок действия консервации указывают в НТД на конкретное изделие.

Срок действия консервации исчисляется с даты отгрузки арматуры со склада предприятия-изготовителя.

7.2. Сроки защиты арматуры без переконсервации для различных условий хранениям транспортирования по ГОСТ 15150-69 устанавливаются в зависимости от варианта защиты и варианта внутренней упаковки по ГОСТ 9.014-78.

7.3. Обозначение вариантов защиты не включает применение упаковочных материалов.

7.4. Завод-изготовитель несет гарантийные обязательства при соблюдении потребителем условий транспортирования, хранения.

7.5. Переконсервация арматуры производится в случае обнаружения дефектов временной противокоррозионной защиты при контрольных осмотрах в процессе хранения или по истечении действия сроков защиты.

7.6. Для переконсервации арматуры используются варианты временной защиты и внутренней упаковки, применяемые для их консервации.

8. ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Разработан ЦКБА ЛНПОА «Знамя труда» имени И.И. Лепсе.

Исполнители: М.И. Власов, С.Г. Ольховская, Б.Г. Краснянский, Л.К. Чупракова, В.В. Широкова.

2. Утвержден указанием Минтяжмаша СССР от № ___ и зарегистрирован за № ___

3. Срок первой проверки 1996 год, периодичность проверки - 5 лет.

4. Взамен ОСТ 26-07-1202-75.

5. Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

3.1.3, 3.2.3 |

|

|

Вводная часть, 3, 3.1.1, 3.2.1, 3.4.2, 3.4.8, 3.5.1, 3.7.1, 3.7.8, 4.14, 6.1, 7.2 |

|

|

3.4.11 |

|

|

3.1.1 |

|

|

ГОСТ 15171-73 |

|

|

1.24 |

|

|

ТУ 6-02-830-78 |

|

|

ТУ 6-14-577-77 |

|

|

ТУ 6-18-5-77 |

|

|

ТУ 38-10738-80 |

|

|

ТУ 38-107113-78 |

|

|

ТУ 84-228-80 |

|

|

МРТУ 9-81 |

|

|

ОСТ 38.01436-88 |

3.1.1 |

СОДЕРЖАНИЕ

|

2. Подготовка поверхности арматуры к консервации. 2 |