МИНИСТЕРСТВО ЦВЕТНОЙ МЕТАЛЛУРГИИ СССР

|

__________________________________ __________________________________ __________________________________ «___»________________________ 197 г. |

УТВЕРЖДАЮ Главный инженер ПО «Союзуглерод» Л.А. Кралин «26» 07 1988 г. |

ЭЛЕКТРОДЫ

ГРАФИТИРОВАННЫЕ ДИАМЕТРОМ

75 - 400 ММ И НИППЕЛИ К НИМ

Технические условия

ТУ 48-12-52-88

Взамен ГОСТ 4426-80 и ТУ 48-12-33-86

Срок введения с 01.01.89 На срок до 01.01.94

|

Днепровский электродный завод протокол согласительного совещания от 06.07.88 г. Новосибирский электродный завод протокол согласительного совещания от 06.07.88 г. Новочеркасский электродный завод протокол согласительного совещания от 06.07.88 г. Челябинский электродный завод протокол согласительного совещания от 06.07.88 г. Электродное производство ЧЭМК протокол согласительного совещания от 06.07.88 г. Научно-исследовательский институт металлургии (НИИМ) протокол согласительного совещания от 06.07.88 г. Челябинский тракторный завод протокол согласительного совещания от 06.07.88 г. Главный инженер Челябинского завода дорожных машин имени Колющенко письмо № 46/191 А.С. Курбатов «04» 07 1988 г. Начальник управления главного металлурга объединения Белавтомаз телетайпограм. В.В. Тарасов № 24024 «01» 07 1988 г. Главный инженер Новосибирского стрелочного завода телетайпограм. А.В. Водянов 1626/726 «30» 06 1988 г. Зам. начальника Бюро экспертизы стандартов МПС СССР письмо Н.В. Акимов № 223-02/2403 «29» 09 1988 г. |

РАЗРАБОТАНЫ Государственный научно-исследовательский и проектно-конструкторский институт электродной промышленности (ГосНИИЭП) Заместитель директора по научной работе Е.В. Калядов «____»________ 1988 г.

|

Настоящие технические условия устанавливают требования к графитированным электродам диаметром 75 - 400 мм и ниппелям к ним, предназначенным для дуговых сталеплавильных, рафинировочных ферросплавных, руднотермических печей и других электротермических устройств, работающих на плотностях тока до 25 А/см2 (электроды диаметром 250 - 400 мм) и 30 А/см2 (электроды диаметром 75 - 200 мм).

В дальнейшем по тексту графитированные электроды будут называться «электроды», ниппели к графитированным электродам - «ниппели».

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Электроды и ниппели к ним должны соответствовать требованиям настоящих технических условий и изготовляться по технологической документации, утвержденной в установленном порядке.

1.1. Марки. Основные параметры и размеры

1.1.1. Электроды диаметром 75 - 200 мм изготовляются марок ЭГ30, ЭГ25, ЭГ15; диаметром 250 - 400 мм - марок ЭГ25, ЭГ20, ЭГ15, ЭГ10,

где Э - электрод;

Г - графитированный;

25 - плотность тока в период плавления.

Ниппели изготовляются марок Н, НУ и НП,

где Н - ниппель;

Д - перспективный;

У - улучшенный.

Допускается выпуск электродов без применения химически активных веществ (ХАВ) со скидкой в цене. В этом случае к обозначению марки добавляется буква «Б» (ЭГ30Б, ЭГ25Б, ЭГ20Б, ЭГ15Б, ЭГ10Б), при этом допускается снижение плотности тока в период плавления до 15 %. Физико-механические показатели этих электродов должны удовлетворять требованиям соответствующих марок.

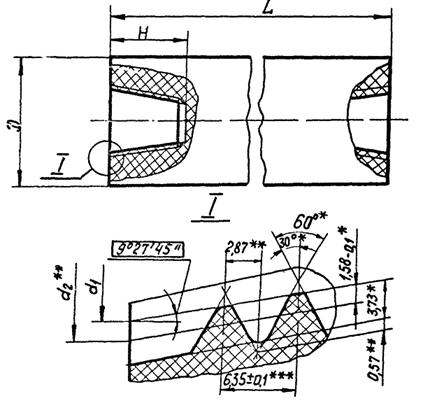

1.1.2. Размеры электродов должны соответствовать указанным в табл. 1 и на черт. 1.

мм

|

Длина |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

75 |

±1,5 |

1100 |

±100 |

|

100 |

1100 |

||

|

125 |

1200 |

||

|

150 |

1200 |

||

|

150 |

1300 |

+300 |

|

|

200 |

1500 |

±200 |

|

|

250; 300; 350; 400 |

+3,0 -2,5 |

1500 |

+600 -200 |

Примечание Электроды диаметром 125 мм и более допускается поставлять меньшей длины, но не короче 1000 мм. Количество таких электродов в партии при отгрузке не должно быть более 10 %.

1.1.3. Электроды диаметром 250 мм и более и ниппели к ним должны изготовляться с конической резьбой (табл. 2, черт. 1 - 2), диаметром 200 мм и менее - с трапецеидальной цилиндрической резьбой (табл. 3, черт. 3 - 4).

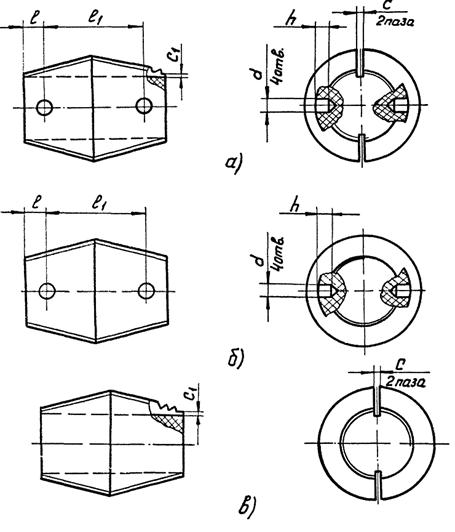

1.1.4. Допускается изготовлять ниппели к электродам диаметром 400 мм в соответствии с черт. 5, исполнение а и б выполняется в комплекте со стопорными пробками.

Размеры ниппельных гнезд электродов и ниппелей с конической резьбой

мм

|

Диаметр электрода Dномин. |

Ниппель |

|||||||

|

d |

d3 |

L |

0,5L |

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

250 |

152,40 |

-0,25 |

120,60 |

-0,25 |

190,50 |

+1,00 |

95,25 |

|

|

300 |

177,80 |

141,80 |

215,90 |

107,95 |

+0,50 |

|||

|

350 |

203,20 |

160,80 |

254,00 |

127,00 |

||||

|

400 |

222,25 |

171,40 |

304,80 |

152,40 |

I |

|||

|

Диаметр электрода Dномин. |

Ниппельное гнездо |

Ниппель и ниппельное гнездо |

||||

|

d1 |

Глубина Н |

Диаметр (справочный) d2 |

Шаг резьбы |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

250 |

146,08 |

+0,30 |

103,00 |

+2,00 |

149,24 |

6,35 |

|

300 |

171,48 |

116,00 |

174,64 |

|||

|

350 |

196,88 |

135,00 |

200,04 |

|||

|

400 |

215,93 |

160,00 165,00 |

219,09 |

|||

Размеры ниппельных гнезд электродов и ниппелей с трапецеидальной цилиндрической резьбой

мм

|

Диаметр электрода Dномин. |

Ниппель |

Ниппельное гнездо |

|||||||

|

d |

L |

d1 |

Глубина Н |

Шаг резьбы |

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

75 |

41,2 |

-0,5 |

103,0 |

-1,0 |

35,1 |

+0,5 |

53,0 |

+2,0 |

8,47 |

|

100 |

66,7 |

135,0 |

60,6 |

69,0 |

|||||

|

125 |

69,8 |

153,0 |

63,7 |

78,0 |

|||||

|

150 |

88,9 |

169,0 |

82,8 |

86,0 |

|||||

|

200 |

122,2 |

203,0 |

116,1 |

103,0 |

|||||

Электрод графитированный

1. Накопленное отклонение шага резьбы в пределах длины свинчивания не должно быть более ±0,15 мм.

2. Начало нитки резьбы ниппельного гнезда должно быть зачищено до полного профиля резьбы на глубину не более 12 мм от торца, для электродов, изготавливаемых на линии «Тракционель», - не более 20 мм от торца.

3. У дна ниппельного гнезда не допускается проточка более 17,2 мм или недорез более 11,1 мм. Для электрода изготавливаемых на линии «Тракционель», недорез - не более 15 мм. Форма дна ниппельного гнезда электрода определяется кинематикой движения режущего инструмента.

4. Отклонение угла уклона резьбы должно укладываться в половину поля допуска на диаметр d1.

5. Допуск на половину угла профиля резьбы должен укладываться в поле допуска половины рабочей высоты зуба 1,58 мм.

6. Профиль впадины резьбы обеспечивается инструментом и не контролируется.

7.* Размеры обеспечиваются инструментом.

8.** Размеры для справок.

9.*** Размер обеспечивается инструментом и кинематикой оборудования.

Черт. 1

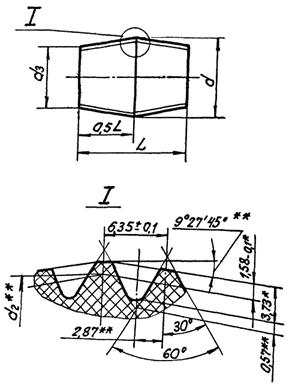

Ниппель графитированный

1 Накопленное отклонение шага резьбы в пределах длины свинчивания не должно быть более ±0,15.

2. Начало нитки резьбы ниппеля должно быть зачищено до полного профиля резьбы на длину не долее 12 мм от торца.

3. Допуск на половину угла профиля резьбы должен угадываться в поле допуска половины рабочей высоты зуба 1,58 мм.

4. Профиль впадины резьбы обеспечивается инструментом и не контролируется.

5.* Размеры обеспечиваются инструментом.

6.** Размеры для справок.

Черт. 2

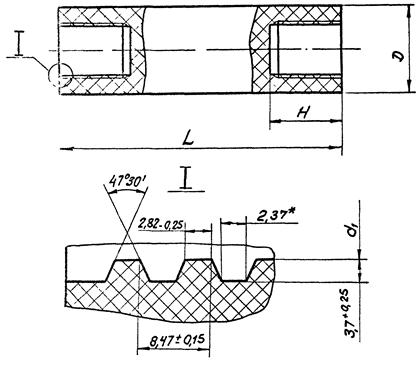

Электрод графитированный

1. Накопленное отклонение шага резьбы в пределах длины свинчивания не должно быть долее ±0,15 мм.

2. Начало нитки резьбы ниппельного гнезда должно быть зачищено до полного профиля резьбы на глубину не более 15 мм от торца.

3. У дна ниппельного гнезда не допускается недорез более 14,8 мм. Форма дна ниппельного гнезда электрода определяется кинематикой движения режущего инструмента.

4. Допуск угла профиля резьбы должен укладываться в поле допуска на размер 2,82 - 0,25 мм и обеспечиваться инструментом.

5.* Размер для справок.

Черт. 3.

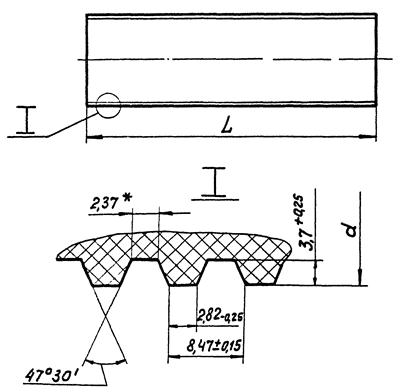

Ниппель графитированный

1. Накопленное отклонение шага резьбы в пределах длины свинчивания не должно быть более ±0,15 мм.

2. Начало нитки резьбы ниппеля должно быть зачищено до полного профиля резьбы на длину не более 15 мм от торца.

3. Допуск угла профиля резьбы должен укладываться в поле допуска на размер 2,82-0,25 мм и обеспечиваться инструментом.

4. На торцовых поверхностях ниппеля допускается фаска шириной не более 4 мм.

5.* Размер для справок.

Черт. 4.

Ниппель графитированный с пазами и отверстиями под стопорные пробки.

Варианты исполнения

Величины размеров и допуски на размеры определяются технологической документацией, утвержденной в установленном порядке.

Черт. 5

1.1.5. Код ОКП в полной (ассортиментной) номенклатуре представлен в обязательном приложении 1.

1.2. Характеристики

1.2.1. Физико-механические показатели электродов и ниппелей должны соответствовать указанным в табл. 4 и 5.

1.2.1.1. За удельное электрическое сопротивление ниппелей принимают удельное электрическое сопротивление ниппельных заготовок; удельное электрическое сопротивление ниппеля к электроду диаметром 400 мм определяют факультативно с 01.01.90 до 01.01.91.

1.2.1.2. Значения отдельных показателей по механической прочности при изгибе и разрыве электродов и ниппелей не должны быть менее 75 % от установленных в табл. 4 и 5 величин.

1.2.2. По внешнему виду и геометрическим параметрам электроды должны соответствовать следующим требованиям.

1.2.2.1. Отклонение от перпендикулярности образующей поверхности электрода относительно торца для электродов диаметром до 300 мм не должно быть более 0,20 мм, для электродов диаметром 350 - 400 мм - более 0,25 мм.

1.2.2.2. На поверхности электродов не допускаются:

а) сколы кромок каждого торца глубиной более 8 мм, суммарной длиной более 40 мм;

б) поверхностные малозначительные дефекты глубиной более 8 мм, длиной более 20 мм;

в) трещины;

г) для марки ЭГ10 поставка электродов с поверхностными малозначительными дефектами глубиной более 10 мм и шириной более 1/3 диаметра с выводом на торец.

1.2.3. По внешнему виду и геометрическим параметрам ниппели и ниппельные гнезда должны соответствовать следующим требованиям.

Физико-механические показатели электродов диаметром 75 - 200 мм и ниппелей к ним

|

Марка электрода |

Марка ниппеля |

||||

|

ЭГ30 |

ЭГ25 |

ЭГ15 |

НУ |

Н |

|

|

Удельное электрическое сопротивление, мкОм×м |

не более 7,0 |

7,1 - 8,0 |

не более 10,0 |

не более 7,0 |

7,1 - 8,0 |

|

Предел механической прочности (средний по партии), МПа (кгс/см2) не менее: |

|

|

|

|

|

|

на изгиб |

7,8 (80) |

7,8 (80) |

7,1 (72) |

9,8 (100) |

8,8 (90) |

|

на разрыв |

|

|

|

4,9 (50) |

3,9 (40) |

Физико-механические показатели электродов диаметром 250 - 400 мм и ниппелей к ним

|

Марка электрода |

Марка ниппеля |

||||||

|

ЭГ25 |

ЭГ20 |

ЭГ15 |

ЭГ10 |

НП |

НУ |

Н |

|

|

Удельное электрическое сопротивление, мкОм×м |

не более 7,0 |

7,1 - 8,0 |

8,1 - 9,0 |

не более 12,0 |

не более 6,5 |

не более 7,5 |

7,6 - 9,0 |

|

Предел механической прочности (средний по партии), МПа (кгс/см2), не менее: |

|

|

|

|

|

|

|

|

на изгиб |

6,9 (70) |

6,9 (70) |

6,9 (70) |

6,2 (63) |

12,7 (130) |

10,8 (110) |

9,8 (100) |

|

на разрыв |

3,4 (35) |

3,4 (35) |

3,4 (35) |

3,0 (31) |

5,9 (60) |

4,9 (50) |

4,9 (50) |

|

Модуль упругости (модуль Юнга), кгс/мм2, не менее |

|

|

|

|

700 |

|

|

|

Масса ниппеля к электроду диаметром 400 мм, кг, не менее |

|

|

|

|

15,0 |

|

|

Примечания: 1. Показатель «Модуль упругости» для марки ЭГ25 и ниппеля марки НП определяется факультативно с 01.01.90 до 01.01.91. с 01.01.91 взамен показателя предела механической прочности на разрыв вводится показатель модуля упругости.

2. Нормируемое значение показателя модуля упругости будет введено после набора статистических данных.

3. Показатель «Масса ниппеля марки НП к электроду диаметром 400 мм» определяется факультативно с 01.01.90 до 01.01.91.

1.2.3.1. Отклонение от соосности ниппельного гнезда относительно образующей поверхности для электродов диаметром до 300 мм включительно не должна быть более I мм, для электродов диаметром 350 - 400 мм - более 1,5 мм.

1.2.3.2. Отклонение от круглости ниппельного гнезда по внутреннему диаметру допускается не более 0,6 мм на участке до 60°.

1.2.3.3. Углубления от зацентровки и зажимного устройства на торцах ниппелей не учитываются.

1.2.3.4. На поверхности ниппелей и ниппельных гнезд не допускается:

а) более двух малозначительных дефектов ниток резьбы длиной от 5 до 15 мм каждый;

б) трещины.

1.2.3.5. Сколы на трех средних нитках биконического ниппеля не учитываются.

1.2.4. Структурные трещины и малозначительные дефекты размером менее 5 мм на поверхности электродов, ниппелей и ниппельных гнезд не учитываются.

1.2.5. Допускается по согласованию с потребителем поставка электродов и ниппелей с измененными требованиями, в том числе по внешнему виду и геометрическим параметрам.

1.3. Комплектность

1.3.1. Электроды должны поставляться в комплекте с ниппелями (один ниппель на каждый электрод).

Допускается поставка ниппелей отдельно по требованию потребителя.

1.3.2. По согласованию с потребителем ниппели к электродам диаметром 400 мм поставляются в комплекте со стопорными пробками или стопорной пастой из расчета 0,2 кг пасты на 1 т электродов.

1.4. Маркировка, упаковка

1.4.1. Электроды диаметром 75 - 200 мм маркируются штампом с указанием марки.

1.4.2. На дно ниппельного гнезда каждого электрода диаметром 250 мм и более должен быть наклеен бумажный ярлык по ГОСТ 14192-77 с указанием:

наименования предприятия-изготовителя или товарного знака;

номера партии;

марки;

диаметра;

массы электрода, кг;

обозначения настоящих ТУ.

1.4.3. Ниппели маркируются штампом или клеймом с указанием марки.

1.4.4. В зависимости от вида транспортного средства электроды могут транспортироваться в пакетированном виде или без формирования пакетов.

1.4.5. Маркировку, характеризующую упакованную продукцию, наносят на ярлык или на заглушку торца электрода.

Ярлык изготовляют из фанеры, картона или бумаги и прикрепляет к грузовому месту.

Ярлык должен содержать следующие данные:

наименование предприятия-изготовителя или товарного знака;

наименование и марку продукции;

обозначение настоящих технических условий;

диаметр электрода или диаметр электрода, для которого предназначен ниппель;

количество продукции;

массу нетто.

1.4.6. Транспортная маркировка грузовых мест, способ ее нанесения и расположения на грузовых местах должны соответствовать требованиям ГОСТ 14192-77.

1.4.7. Электроды при отправке в подвижном составе должны быть упакованы.

Формирование электродов в пакеты производится на стандартных поддонах по ГОСТ 9078-84 или на одноразовых прокладках.

Торец электрода и ниппельное гнездо защищается от механических повреждений специальными заглушками, щитами, изготовленными из картона, дерева, полистирола и других упаковочных материалов.

Скрепление электродов в пакет производится стальной лентой по ГОСТ 6009-74, ГОСТ 3560-73 в замок в соответствии с ГОСТ 21650-76.

1.4.8. Электроды не упаковываются при транспортировании в универсальных контейнерах по ГОСТ 18477-79, в специальных контейнерах по ТУ 48-12-50-87, в крытых вагонах и на автомашинах. Погрузка и крепление электродов в крытых вагонах должны соответствовать ТУ погрузки и крепления грузов, утвержденным МПС.

1.4.9. Электроды в районы Крайнего Севера и отдаленные районы упаковываются в соответствии с ГОСТ 15846-79 и отправляются в контейнерах или пакетах.

1.4.10. Ниппели должны быть упакованы в ящики из гофрированного картона по ГОСТ 9142-84.

Допускается ниппели, упакованные в картонные ящики, формировать в пакет на стандартном поддоне по ГОСТ 9078-84 или в ящичном поддоне по ГОСТ 9570-84.

Допускается ниппели упаковывать в ящики дощатые по ГОСТ 2991-85. Свободное пространство между стенками ящика и ниппелями заполняют картонными прокладками, древесной стружкой, соломой или другим упаковочным материалом, предохраняющим ниппели от повреждения и исключающим их примерзание к резьбе.

1.4.12. Каждая партия отгруженных электродов и ниппелей должна сопровождаться документом о качестве, удостоверяющим соответствие продукции требованиям настоящих технических условий. Сопроводительный документ должен содержать данные п. 1.4.6 с дополнением:

физико-механических показателей;

числа и массы электродов и ниппелей;

количества упакованных мест.

2. ПРАВИЛА ПРИЕМКИ

2.1. Приемка электродов и ниппелей должна производиться партиями. За партию принимаются электроды или ниппели одной кампании графитации одного диаметра, массой не более 200 т, оформленные одним документом о качестве.

2.2. Для проверки соответствия электродов и ниппелей требованиям настоящих технических условий проводятся приемо-сдаточные испытания и входной контроль у потребителя.

2.3. Приемо-сдаточным испытаниям подвергаются электроды и ниппели, отобранные от каждой партии методом случайной выборки в объеме, последовательности и количестве, указанных в табл. 6.

|

Пункт |

Число изделий от партии, подлежащих испытаниям |

||

|

технических требований |

метода контроля |

||

|

1. Определение предела прочности при изгибе и разрыве ниппельных и электродных заготовок всех диаметров |

1,0 %, но не менее 3 шт. |

||

|

2. Определение удельного электрического сопротивления: |

|

|

|

|

а) ниппельных заготовок для электродов всех диаметров, электродов диаметром 250 - 400 мм и ниппелей к ним |

100 % |

||

|

б) электродов диаметром менее 250 мм и ниппелей к ним |

15 %, но не менее 10 шт. |

||

|

3. Определение модуля упругости: |

|

|

|

|

на электродах марки ЭГ25 |

15 %, но не менее 10 шт. |

||

|

на ниппелях марки НП |

100 % |

||

|

4. Масса ниппелей марки НП |

20 % |

||

|

5. Проверка размеров |

15 %, но не менее 10 шт. |

||

|

|

10,0 % от сменной выработки одного сечения электродов или ниппелей |

||

|

6. Проверка электродов на отклонение от перпендикулярности |

3 % но не менее 10 шт. |

||

|

7. Проверка по сколам, поверхностным малозначительным дефектам и трещинам электродов диаметром: от 75 до 200 мм |

10 % от сменной выработки одного сечения, но не менее 10 шт. |

||

|

от 250 до 400 мм |

100 % |

||

|

8. Проверка ниппелей и ниппельных гнезд по показателям: |

|

|

|

|

отклонение от соосности |

3 %, но не менее 10 шт. |

||

|

отклонение от круглости |

то же |

||

|

9. Проверка по углублениям, шло значительным дефектам, трещинам ниппелей и ниппельных гнезд диаметром: от 75 до 200 мм |

10 % от сменной выработки одного сечения, но не менее 10 шт. |

||

|

от 250 до 400 мм |

100 % |

||

|

10. Проверка маркировки, комплектности, упаковки |

100 % |

||

Примечание. Наряду с существующим приемочным контролем предела прочности при изгибе ниппельных и электродных заготовок всех диаметров, осуществляется статистический приемочный контроль факультативно с 01.01.90 до 01.01.92 (приложение 2).

При тоннаже печей графитации 60 т и менее отбор проб на механическую прочность производится в количестве не менее 2 шт. изделий на каждый вид испытания.

Испытаниям по показателю предела прочности при разрыве изготовитель подвергает электроды и ниппели, отобранные от каждой 5-й партии.

2.4. При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному показателю по пп. 1, 2б, 5, 6, 7, 8, 9 табл. 6, проводят повторные испытания удвоенного числа электродов и ниппелей той же партии по тому же показателю.

2.5. При получении неудовлетворительных результатов повторных испытаний хотя бы по одному показателю допускается проводить 100-процентный контроль по показателю, по которому получен неудовлетворительный результат.

2.6. При получении неудовлетворительных результатов входного контроля хотя бы по одному показателю по пп. 1, 2б, 5, 6, 7, 8, 9 табл. 6, проводят повторные испытания удвоенного числа электродов и ниппелей той же партии по тому же показателю. Результаты повторных испытаний являются окончательными.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Определение пределов прочности при изгибе и разрыве (п. 1.2.1) производят на образцах, изготовленных по ГОСТ 23775-79. Пробы для образцов отбирают от одного из торцов испытуемых электродных и ниппельных заготовок.

Проведение испытания и обработку результатов производят по ГОСТ 23775-79.

3.2. Измерение удельного электрического сопротивления (УЭС) производят по ГОСТ 23776-79: электродов и ниппельных заготовок по разд. 1 или 3, ниппелей - по разд. 4.

Измерения по разд. 1 проводят для изделий с отношением длины участка постоянного поперечного сечения к диаметру сечения более двух; измерения по разд. 3 - для изделий с отношением длины участка постоянного поперечного сечения к диаметру сечения равным двум или менее двух.

При проведении измерений по разд. 1 и 3 расстояние между потенциальными зондами должно быть (600 ± 3,0) мм.

При проведении измерений по разд. 3 количество токовых зондов с каждого торца - не менее 3, величина добавочного сопротивления к каждому токовому зонду - не менее 0,03 Ом.

В случае разногласий в оценке качества используется метод по ГОСТ 23776-79, разд. 3.

При проведении измерений по разд. 4 используют значения коэффициента К, приведенные в табл. 7, диаметра окружности расположения потенциальных зондов (100 ± 0,4) мм, число равноудаленных друг от друга токовых зондов - 20.

|

Длина ниппеля, номин. |

К (м) |

|

|

250 |

190,50 |

0,0948 |

|

300 |

215,90 |

0,108 |

|

350 |

254,00 |

0,109 |

|

400 |

304,80 |

0,101 |

Для измерения УЭС электродов и ниппельных заготовок допускается применять системы типа ЗОНД-2А.

Измерение ниппелей допускается проводить как в автоматическом режиме с использованием установки КОНУС-1 и системы ЗОНД-2А-4 в сочетании с ниппельно-фрезерными автоматами МК-952 и линиями механической обработки РЛО31, так и в ручном режиме с использованием системы ЗОНД-2А-4 с устройством для базирования ниппелей.

3.3. Определение модуля упругости электродов и ниппелей производят по методике (приложение 3).

3.4. Массу ниппелей проверяют на весах с погрешностью взвешивания не более 0,5 %.

3.5. Диаметр электродов (п. 1.1.2) проверяют измерительным инструментом, обеспечивающим погрешность измерения не более 0,1 мм, или специальным инструментом, имеющим аналогичную погрешность.

Длину электрода определяют измерительным инструментом, обеспечивающим погрешность измерения не более 1 мм.

3.6. Проверку геометрических параметров поверхности электродов и ниппелей (пп. 1.1.3, 1.1.4, 1.2.2.1, 1.2.3.1, 1.2.3.2) производят измерительным инструментом в соответствии с нормативно-технической и технологической документацией, утвержденной в установленном порядке.

3.7. Проверку внешнего вида электродов и ниппелей (пп. 1.2.2.2, 1.2.3.3, 1.2.3,4) производят внешним осмотром и измерительным инструментом, обеспечивающим погрешность измерения не более 1 мм.

3.8. Проверку соответствия маркировки, упаковки и комплектности (пп. 1.4.1 - 1.4.7) производят внешним осмотром.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Электроды и ниппели должны транспортироваться в чистом железнодорожном подвижном составе (полувагон) в пакетах повагонными отправками.

4.2. Электроды без упаковки должны транспортироваться в крытых вагонах или специальных контейнерах по ТУ 48-12-50-87 повагонными отправками или в универсальных контейнерах по ГОСТ 18477-79 с полным использованием их грузоподъемности.

По согласованию с потребителем допускается транспортирование электродов и ниппелей другими видами транспорта, обеспечивающими их сохранность от механических повреждений, в соответствии с Правилами перевозок грузов, действующими на данном виде транспорта.

Допускается транспортирование электродов и ниппелей разных марок в одном вагоне, контейнере или автомашине.

Размещение и крепление транспортных пакетов и контейнеров на подвижном составе производится с учетом максимального использования вместимости вагонов в соответствии с Правилами перевозок грузов МПС и Техническими условиями погрузки и кропления грузов, утвержденными МПС.

4.3. Условия хранения электродов и ниппелей в части воздействия климатических факторов внешней среды - по условиям хранения 3 ГОСТ 15150-69.

Ниппели должны храниться в упаковке изготовителя.

Не допускается хранение электродов и ниппелей вместе с многозольными материалами.

5. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Эксплуатация графитированных электродов и ниппелей должна производиться с соблюдением Типовой технологической инструкции по эксплуатации графитированных электродов на дуговых сталеплавильных печах (металлургических и машиностроительных заводов) ТТИ 1.27-18-07-86 и соблюдением требований, установленных другой нормативно-технической документацией, утвержденной в установленном порядке.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Электроды и ниппели должны быть приняты техническим контролем предприятия-изготовителя.

6.2. Изготовитель гарантирует соответствие электродов и ниппелей требованиям настоящих технических условий при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных техническими условиями.

6.3. Гарантийный срок хранения - 2 года с момента изготовления электродов и ниппелей.

ПРИЛОЖЕНИЕ 1

Обязательное

Коды ОКП электродов в полной (ассортиментной) номенклатуре

|

Размер |

Код, КЧ |

|

|

ЭГ30 |

75´1100 |

19 1141 0171 01 |

|

² |

100´1100 |

19 1141 0172 00 |

|

² |

125´1200 |

19 1141 0173 10 |

|

² |

150´1200 |

19 1141 0174 09 |

|

² |

150´1300 |

19 1141 0175 08 |

|

² |

200´1500 |

19 1141 0176 07 |

|

ЭГ25 |

75´1100 |

19 1141 0181 10 |

|

² |

100´1100 |

19 1141 0182 09 |

|

² |

125´1200 |

19 1141 0183 08 |

|

² |

150´1200 |

19 1141 0184 07 |

|

² |

150´1300 |

19 1141 0185 06 |

|

² |

200´1500 |

19 1141 0186 05 |

|

² |

250´1500 |

19 1141 0187 04 |

|

² |

300´1500 |

19 1141 0188 03 |

|

² |

350´1500 |

19 1141 0189 02 |

|

² |

400´1500 |

19 1141 0191 08 |

|

ЭГ20 |

250´1500 |

19 1141 0195 04 |

|

² |

300´1500 |

19 1141 0196 03 |

|

² |

350´1500 |

19 1141 0197 02 |

|

² |

400´1500 |

19 1141 0198 01 |

|

ЭГ15 |

75´1100 |

19 1141 0203 10 |

|

² |

100´1100 |

19 1141 0204 09 |

|

² |

125´1200 |

19 1141 0205 08 |

|

² |

150´1200 |

19 1141 0206 07 |

|

² |

150´1300 |

19 1141 0207 06 |

|

² |

200´1500 |

19 1141 0208 05 |

|

² |

250´1500 |

19 1141 0209 04 |

|

² |

300´1500 |

19 1141 0211 10 |

|

² |

350´1500 |

19 1141 0212 09 |

|

² |

400´1500 |

19 1141 0213 08 |

|

ЭГ10 |

250´1500 |

19 1141 0217 04 |

|

² |

300´1500 |

19 1141 0218 03 |

|

² |

350´1500 |

19 1141 0219 02 |

|

² |

400´1500 |

19 1141 0221 08 |

|

ЭГ30Б |

75´1100 |

19 1141 0225 04 |

|

² |

100´1100 |

19 1141 0226 03 |

|

² |

125´1200 |

19 1141 0227 02 |

|

² |

150´1200 |

19 1141 0228 01 |

|

² |

150´1300 |

19 1141 0229 00 |

|

² |

200´1500 |

19 1141 0231 06 |

|

ЭГ25Б |

75´1100 |

19 1141 0235 02 |

|

² |

100´1100 |

19 1141 0236 01 |

|

² |

125´1200 |

19 1141 0237 00 |

|

² |

150´1200 |

19 1141 0238 10 |

|

² |

150´1300 |

19 1141 0239 09 |

|

² |

200´1500 |

19 1141 0241 04 |

|

² |

250´1500 |

19 1141 0242 03 |

|

² |

300´1500 |

19 1141 0243 02 |

|

² |

350´1500 |

19 1141 0244 01 |

|

² |

400´1500 |

19 1141 0245 00 |

|

ЭГ20Б |

250´1500 |

19 1141 0249 07 |

|

² |

300´1500 |

19 1141 0251 02 |

|

² |

350´1500 |

19 1141 0252 01 |

|

² |

400´1500 |

19 1141 0253 00 |

|

ЭГ15Б |

75´1100 |

19 1141 0257 07 |

|

² |

100´1100 |

19 1141 0258 06 |

|

² |

125´1200 |

19 1141 0259 05 |

|

² |

150´1200 |

19 1141 0261 00 |

|

² |

150´1300 |

19 1141 0262 10 |

|

² |

200´1500 |

19 1141 0263 09 |

|

² |

250´1500 |

19 1141 0264 08 |

|

² |

300´1500 |

19 1141 0265 07 |

|

² |

350´1500 |

19 1141 0266 06 |

|

² |

400´1500 |

19 1141 0267 05 |

|

ЭГ10Б |

250´1500 |

19 1141 0271 09 |

|

² |

300´1500 |

19 1141 0272 08 |

|

² |

350´1500 |

19 1141 0273 07 |

|

² |

400´1500 |

19 1141 0274 06 |

Коды ОКП ниппелей к электродам в полной (ассортиментной) номенклатуре

|

Диаметр электрода |

Код, КЧ |

|

|

Н |

75 |

19 1142 0041 05 |

|

² |

100 |

19 1142 0042 04 |

|

² |

125 |

19 1142 0043 03 |

|

² |

150 |

19 1142 0044 02 |

|

² |

200 |

19 1142 0045 01 |

|

² |

250 |

19 1142 0046 00 |

|

² |

300 |

19 1142 0047 10 |

|

² |

350 |

19 1142 0048 09 |

|

² |

400 |

19 1142 0049 08 |

|

НУ |

75 |

19 1142 0054 00 |

|

² |

100 |

19 1142 0055 10 |

|

² |

125 |

19 1142 0056 09 |

|

² |

150 |

19 1142 0057 08 |

|

² |

200 |

19 1142 0058 07 |

|

² |

250 |

19 1142 0059 06 |

|

² |

300 |

19 1142 0061 01 |

|

² |

350 |

19 1142 0062 00 |

|

² |

400 |

19 1142 0063 10 |

|

НП |

75 |

19 1142 0067 09 |

|

² |

100 |

19 1142 0068 10 |

|

² |

125 |

19 1142 0069 09 |

|

² |

150 |

19 1142 0071 08 |

|

² |

200 |

19 1142 0072 07 |

|

² |

250 |

19 1142 0073 06 |

|

² |

300 |

19 1142 0074 05 |

|

² |

350 |

19 1142 0075 04 |

|

² |

400 |

19 1142 0076 03 |

|

Н с 2-мя пазами и 4-мя отверстиями |

400 |

19 1142 0079 02 |

|

Н с 4-мя отверстиями |

400 |

19 1142 0081 08 |

|

Н с 2-мя пазами |

400 |

19 1142 0082 07 |

|

НУ с 2-мя пазами и 4-мя отверстиями |

400 |

19 1142 0086 03 |

|

НУ с 4-мя отверстиями |

400 |

19 1142 0087 02 |

|

НУ с 2-мя пазами |

400 |

19 1142 0088 01 |

|

НП с 2-мя пазами и 4-мя отверстиями |

400 |

19 1142 0092 10 |

|

НП с 4-мя отверстиями |

400 |

19 1142 0093 09 |

|

НП с 2-мя пазами |

400 |

19 1142 0094 08 |

ПРИЛОЖЕНИЕ 2

МЕТОДИКА

статистического приемочного контроля по механической

прочности графитированных электродов и ниппелей

Настоящая методика предназначена для проведения приемки электродов и ниппелей, поступающих на контроль в виде одиночных или последовательных партий и подвергающихся выборочному контролю по пределу прочности на изгиб и разрыв при их нормальном распределении. Проверка гипотезы нормальности распределения пределов прочности на изгиб и разрыв графитированных электродов и ниппелей проводилась по критериям Колмогорова, Пирсона, Крамера-Мизеса и Вилкоксона.

Методика соответствует ГОСТ 20736-75 (СТ СЭВ 1672-79) «Статистический приемочный контроль по количественному признаку».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Статистический приемочный контроль заключается в том, что на образцах производят измерения пределов прочности на изгиб и разрыв по ГОСТ 23775-79; вычисляют их выборочные средние арифметические значения; оценивают относительные отклонения средних арифметических значений предела прочности на изгиб и разрыв от установленных нормативных значений; сравнивают эти отклонения с контрольными нормативами и принимают решение о приемке или браковке партии электродов или ниппелей по прочности.

Статистический приемочный контроль по данной методике является одноступенчатым.

1.2. Отбор электродов или ниппелей в выборку проводится случайным образом, так что каждая единица продукции имеет одинаковую вероятность быть отобранной.

Правила отбора единиц продукции в выборку по ГОСТ 18321-73.

1.3. Для проведения контроля устанавливают:

объем партии N;

нормативные значения Тн для предела прочности при изгибе и разрыве;

приемочный уровень дефектности;

среднее квадратическое отклонение s;

уровень контроля;

вид контроля.

1.4. Объем партии N указан в сопроводительном документе на партию.

1.5. Нормативные значения Тн для предела прочности при изгибе и разрыве приведены в табл. 1.

|

Вид продукции |

Марка |

Нормативное значение предела прочности Тн, МПа (кгс/см2) |

||

|

при изгибе |

при разрыве |

|||

|

250 - 400 |

электроды |

ЭГ25 ЭГ20 ЭГ15 |

6,0 (61) |

2,9 (30) |

|

ЭГ10 |

5,3 (54) |

2,6 (26) |

||

|

ниппели |

НП |

10,7 (109) |

4,8 (49) |

|

|

НУ |

8,7 (89) |

3,8 (39) |

||

|

Н |

7,7 (79) |

3,0 (39) |

||

|

75 - 200 |

электроды |

ЭГ30 ЭГ25 |

6,2 (63) |

- |

|

ЭГ15 |

5,4 (55) |

- |

||

|

ниппели |

НУ |

6,2 (63) |

3,5 (36) |

|

|

Н |

5,2 (53) |

2,6 (26) |

||

1.6. Приемочный уровень дефектности приведен в табл. 2.

|

Вид продукции |

Приемочный уровень дефектности, % |

|

|

250 - 400 |

электроды |

15 |

|

ниппели |

10 |

|

|

75 - 200 |

электроды |

10 |

|

ниппели |

6,5 |

Примечание. Уровень дефектности - это доля дефектных единиц продукции в партии. Приемочный уровень дефектности - это средний уровень дефектности для последовательности партий, на который согласны поставщик и потребитель продукции.

1.7. Значения среднего квадратического отклонения s приведены в табл. 3.

|

Вид продукции |

Среднее, квадратическое отклонение s, МПа (кгс/см2) |

||

|

при изгибе |

при разрыве |

||

|

250 - 400 |

электрода |

1,5 (15,0) |

0,7 (7,6) |

|

ниппели |

2,5 (25,8) |

1,3 (13,6) |

|

|

75 - 200 |

электроды |

2,0 (20,3) |

- |

|

ниппели |

3,6 (36,5) |

1,3 (13,7) |

|

1.8. Установлены: уровень контроля - специальный уровень s-4, вид контроля - нормальный, планы контроля - s-планы.

Примечание. В связи с постоянным совершенствованием и изменением технологии, приемочный уровень дефектности и среднее квадратическое отклонение s подлежат ежегодной проверке (и при необходимости - корректировке) путем статистического анализа текущего приемочного контроля по показателям предела прочности на изгиб и разрыв.

2. ПРОВЕДЕНИЕ КОНТРОЛЯ

2.1. По заданному объему партии электродов или ниппелей N и установленному уровню дефектности из табл. 4 находят объем выборки n.

2.2. От каждого из п электродов или ниппелей отбирают пробу, изготавливают образец и измеряют пределы прочности на изгиб и разрыв по ГОСТ 23775-79.

2.3. По результатам n измерений предела прочности на изгиб или разрыв вычисляют среднее арифметическое значение

![]()

где xi - значение предела прочности на изгиб или разрыв для i-й единицы продукции в выборке, а также величину относительного отклонения Q

![]()

2.4. Проводят сравнение величины Q с контрольным нормативом ks, приведенным в табл. 4.

|

Объем партии N, шт. |

Приемочный уровень дефектности, % |

|||||

|

6,5 |

10 |

15 |

||||

|

n |

ks |

n |

ks |

n |

ks |

|

|

2 - 150 |

3 |

0,755 |

3 |

0,573 |

4 |

0,344 |

|

151 - 280 |

3 |

0,825 |

4 |

0,641 |

4 |

0,429 |

|

281 - 500 |

5 |

0,919 |

5 |

0,728 |

6 |

0,515 |

|

501 - 1200 |

6 |

0,991 |

7 |

0,797 |

8 |

0,584 |

|

1201 - 3200 |

9 |

1,070 |

11 |

0,877 |

12 |

0,649 |

Если величина Q ³ ks партия электродов или ниппелей по данному контролируемому параметру соответствует требованиям ТУ.

Если величина Q < ks или величина Q отрицательна, партия электродов или ниппелей по этому параметру не соответствует требованиям ТУ.

2.5. Партия электродов или ниппелей считается соответствующей требованиям ТУ по прочности, если она соответствует требованиям ТУ по результатам контроля на изгиб и разрыв.

ПРИЛОЖЕНИЕ 3

МЕТОДИКА

определения модуля упругости (модуля Юнга)

графитированных электродов и ниппелей

1. НАЗНАЧЕНИЕ МЕТОДИКИ

Настоящая методика распространяется на графитированные электроды диаметром 250, 300, 350, 400 мм и ниппели к ним и устанавливает ультразвуковой неразрушающий способ определения модуля упругости.

Метод основан на связи скорости распространения ультразвука в изделии с его физико-механическими характеристиками и заключается в измерении времени распространения ультразвуковой волны, вычислении скорости ультразвука, определении плотности изделия и вычислении модуля упругости.

2. АППАРАТУРА

2.1. Ультразвуковой импульсный прибор типа УК-14П с датчиками частотой 60 кГц.

Допускается применение других ультразвуковых приборов с регулируемым усилением принимаемого сигнала и устройством счета времени распространения ультразвука с датчиками частот 25, 60 кГц.

Поверка приборов должна проводиться по ГОСТ 8.513-84 не реже одного раза в два года.

2.2. Линейка металлическая по ГОСТ 427-75 или рулетка по ГОСТ 11900-66 с ценой деления 1 мм.

2.3. Весы технические с верхним пределом взвешивания не менее 2000 кг и погрешностью взвешивания не более 0,4 кг.

2.4. Устройство для крепления датчиков при измерении времени распространения ультразвука в электроде (черт. 080.525-00.000).

2.5. Установка КОНУС-1 для измерения времени распространения ультразвука в ниппеле (черт. 060.401-00.000).

3. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

3.1. Модуль упругости определяется для каждого электрода и ниппеля.

3.2. Подготовка к измерению времени распространения ультразвука осуществляется согласно инструкции по эксплуатации применяемого прибора.

3.3. Время распространения (tэ, мкс) ультразвука в электроде измеряют в направлении, перпендикулярном оси электрода, способом сквозного прозвучивания при соосном расположении датчиков в диаметрально противоположных точках в середине длины электрода.

3.4. Время распространения (tн, мкс) ультразвука в ниппеле измеряют при установке датчиков в центре торцов ниппеля.

3.5. Поверхность электрода и ниппеля в зонах контакта с датчиками должна быть очищена от загрязнений и не должна иметь расслоений, раковин, выбоин.

3.6. Для обеспечения акустического контакта на датчиках должна быть наклеена акустическая прокладка толщиной 0,2 - 1,0 мм из резиноподобных материалов.

3.7. Измеряют длину электрода в мм.

3.8. Определяют массу электрода (тэ, кг) и ниппеля (mн).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

4.1. Вычисляют скорость ультразвука в электроде (Сэ) и в ниппеле (Сн) в м/с

![]()

![]()

где D и L - диаметр электрода и длина ниппеля в мм.

4.2. Вычисляют плотность электрода (dэ) и ниппеля (dн) в кг/м3

![]()

где V - объем в м3 электрода (табл. 1) или ниппеля (табл. 2).

4.3. Вычисляют модуль упругости в МПа электрода (Еэ) и ниппеля (Ен)

E = c2×d×10-6.

4.4. Максимальная относительная погрешность определения модуля упругости не более 7 %.

4.5. Результаты измерений и расчеты заносятся в журнал по форме, указанной в табл. 3.

Обязательная

Объемы электродов

|

Объем электрода диаметром 250 мм, м3 |

Объем электрода диаметром 300 мм, м3 |

Объем электрода диаметром 350 мм, м3 |

Объем электрода диаметром 400 мм, м3 |

|

|

1000 |

0,0465 |

0,0655 |

0,0894 |

0,1161 |

|

1025 |

0,0477 |

0,0672 |

0,0918 |

0,1192 |

|

1050 |

0,0489 |

0,0690 |

0,0942 |

0,1224 |

|

1075 |

0,0501 |

0,0707 |

0,0966 |

0,1255 |

|

1100 |

0,0514 |

0,0725 |

0,0990 |

0,1287 |

|

1125 |

0,0526 |

0,0743 |

0,1014 |

0,1318 |

|

1150 |

0,0538 |

0,0760 |

0,1038 |

0,1349 |

|

1175 |

0,0550 |

0,0778 |

0,1062 |

0,1381 |

|

1200 |

0,0563 |

0,0796 |

0,1086 |

0,1412 |

|

1225 |

0,0575 |

0,0813 |

0,1110 |

0,1444 |

|

1250 |

0,0587 |

0,0831 |

0,1134 |

0,1475 |

|

1275 |

0,0600 |

0,0849 |

0,1158 |

0,1506 |

|

1300 |

0,0612 |

0,0866 |

0,1182 |

0,1538 |

|

1325 |

0,0624 |

0,0884 |

0,1206 |

0,1569 |

|

1350 |

0,0636 |

0,0902 |

0,1230 |

0,1601 |

|

1375 |

0,0649 |

0,0919 |

0,1254 |

0,1632 |

|

1400 |

0,0661 |

0,0937 |

0,1278 |

0,1663 |

|

1425 |

0,0673 |

0,0955 |

0,1302 |

0,1695 |

|

1450 |

0,0685 |

0,0972 |

0,1326 |

0,1726 |

|

1475 |

0,0698 |

0,0990 |

0,1350 |

0,1758 |

|

1500 |

0,0710 |

0,1008 |

0,1374 |

0,1789 |

|

1525 |

0,0722 |

0,1025 |

0,1398 |

0,1820 |

|

1550 |

0,0734 |

0,1043 |

0,1423 |

0,1852 |

|

1575 |

0,0747 |

0,1061 |

0,1447 |

0,1883 |

|

1600 |

0,0759 |

0,1078 |

0,1471 |

0,1915 |

|

1625 |

0,0771 |

0,1096 |

0,1495 |

0,1946 |

|

1650 |

0,0784 |

0,1114 |

0,1559 |

0,1977 |

Обязательная

Размеры ниппелей

|

Длина ниппеля, мм |

Объем ниппеля, 10-4 м3 |

|

|

250 |

190,5 |

26,01 |

|

300 |

215,9 |

40,83 |

|

350 |

254,0 |

63,03 |

|

400 |

304,8 |

88,62 |

Рекомендуемая

Форма записи результатов определения модуля упругости электродов и ниппелей

|

Номер партии |

Дата изготовления |

Дата испытания |

Номер контролируемого изделия |

Диаметр изделия |

Длина изделия, мм |

Масса изделия, кг |

Время распространения ультра звука, мкс |

Скорость ультразвука, м/с |

Плотность изделия, кг/м3 |

Модуль упругости, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение проводил

ПРИЛОЖЕНИЕ 4

Справочное

ПОЯСНЕНИЕ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

Структурные трещины - трещины шириной не более 0,3 мм, расположенные вокруг зерен углеродного материала.

Кампания графитации - количество электродов и ниппелей, полученных в процессе термической обработки по заданному технологическому режиму в отдельной графитировочной печи.

Сменная выработка - количество электродов или ниппелей, полученных в течение одной технологической смены.

Малозначительный дефект - дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Недорез - участок, включающий в себя сбег резьбы (участок резьбы с неполным профилем) и недовод инструмента до дна ниппельного гнезда.

ПЕРЕЧЕНЬ

нормативно-технической документации, на которую даны ссылки в данных технических условиях

1. 2991-85

2. 3560-73

3. 6009-74

4. 9078-84

5. 9142-84

6. 9570-84

7. 14192-77

8. 15150-69

9. 15846-79

10. 18321-73

11. 18477-79

12. 20736-75 (СТ СЭВ 1672-79)

13. 21650-76

14. 23775-79

15. 23776-79

16. ТУ 48-12-50-87

17. Технические условия погрузки и крепления грузов МПС

18. Правила перевозок грузов

19. ТТИ 1.27-18-07-86

Лист регистрации изменений

|

Номера листов (страниц) |

Всего листов (страниц в докум.) |

№ докум. |

Входящий № сопроводительного докум. и дата |

Подпись |

Дата |

||||

|

измененных |

замененных |

новых |

анулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ