КОМПЛЕКС АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА МОСКВЫ

ДЕПАРТАМЕНТ ГРАДОСТРОИТЕЛЬНОЙ ПОЛИТИКИ,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

МОСКОВСКОГО СТРОИТЕЛЬСТВА

ГУП «НИИМОССТРОЙ»

РЕГУЛИРУЕМЫЕ ОГОЛОВКИ

СМОТРОВЫХ КОЛОДЦЕВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 5853-001-04000633-2006

(Впервые)

Дата введения с 01.09.2006 г.

Москва, 2007

Технические условия впервые разработаны лабораторией дорожного строительства ГУП «НИИМосстрой».

Авторы разработки: канд. техн. наук Л.В. Городецкий, канд. техн. наук Р.И. Бега, инж. А.М. Балашов

Включены в «Реестр технических условий на строительные материалы, изделия и конструкции, применяемые при строительстве объектов городского заказа» (свидетельство № 150 от 25.12.2006).

Согласованы:

- Управлением научно-технической политики в строительной отрасли (А.Н. Дмитриев)

- ЗАО «Мосстроймеханизация-5» (О.М. Ясинов, А.В. Степанов)

- ОАО «Инждорстрой» (С.Б. Синельников)

Настоящие Технические условия распространяются на регулируемые оголовки смотровых колодцев марки КР-7ВМ, изготавливаемые из тяжелого бетона с армированием сетками и каркасами или фибробетона, и предназначенные для сопряжения дорожных одежд со смотровыми колодцами при строительстве, реконструкции и ремонте городских дорог.

Условное обозначение регулируемого оголовка смотрового колодца при записи в других документах и при заказе должно состоять из марки и обозначения настоящих Технических условий. Марка состоит из буквенного и цифрового обозначения: КР - кольцо регулировочное, 7 - модель, определяющая размер проходного сечения водостока (дм), ВМ - влагонепроницаемый, морозостойкий.

Пример условного обозначения оголовка марки КР-7ВМ:

КР-7ВМ ТУ 5853-001-04000633-2006

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Основные параметры и характеристики (свойства)

1.1.1 Регулируемые оголовки смотровых колодцев должны соответствовать требованиям настоящих Технических условий и альбома рабочих чертежей № 7-25/06, разработанных ГУП «НИИМосстрой» и ГУП «Мосинжпроект» и изготавливаться по регламенту, утвержденному предприятием-изготовителем.

1.1.2 Оголовки должны отвечать требованиям, которые обеспечиваются соблюдением комплекса нормируемых и проектируемых показателей (требованиям к бетону, толщине защитного слоя арматуры, размеру сечения и расположению арматуры, основным размерам арматурных изделий).

1.1.3 На поверхности оголовков не допускается наличие наплывов, околов, раковин и трещин шириной более 0,05 мм.

1.1.4 Конструкцию оголовка следует испытывать на прочность и ширину раскрытия трещин. Номенклатура и периодичность проведения испытаний указаны в Приложении А.

1.1.5 Оголовки должны выдерживать нагрузки, приведенные в приложении Б.

1.1.6 Основные номинальные размеры, расход материалов и справочная масса приведены в Приложении В.

1.1.7 Значение отклонений размеров оголовков не должны превышать:

- внутренний диаметр - ± 3 мм;

- наружный диаметр ± 5 мм;

1.1.8 Категория бетонной поверхности должна быть - А7, для верхней поверхности поворотного кольца - А6.

1.1.9 Оголовки следует изготавливать в соответствии с ГОСТ 7473 из тяжелого бетона с марками по удобоукладываемости П3.

1.1.10 Класс бетона по прочности на сжатие должен быть не ниже В30; величина нормируемой отпускной прочности в любое время года - 90 %.

1.1.11 Фактическая прочность бетона должна соответствовать требуемой по ГОСТ 18105 в зависимости от нормируемой прочности и показателей фактической однородности прочности бетона.

1.1.12 Марка бетона по морозостойкости должна быть (ГОСТ 10060.2; метод 2):

- опорной плиты F150;

- поворотного кольца F200.

1.1.13 Бетон должен иметь марку по водонепроницаемости не ниже W6.

1.1.14 Водопоглощение бетона по массе не должно превышать 5 %.

1.1.15 Состав бетона следует подбирать в соответствии с требованиями ГОСТ 27006 и рекомендаций, пособий и методик, утвержденных в установленном порядке испытательными лабораториями, входящими в реестр лабораторий, допущенных к реализации городских строительных программ.

1.1.16 Для армирования применяется арматурная сталь следующих видов и классов:

- рабочая арматура - стержневая горячекатаная сталь классов А-III и A-I по ГОСТ 5781.

- для монтажных петель следует применять стержневую гладкую горячекатаную арматуру из стали класса A-I диаметром 10 и 16 мм.

1.1.17 Сварные арматурные каркасы изготавливаются контактной сваркой. Все сварные соединения должны отвечать требованиям ГОСТ 10922, ГОСТ 14098.

1.1.18 Отклонения от номинального размера толщины защитного слоя бетона не должны превышать ± 5 мм.

1.2 Требования к сырьевым материалам

1.2.1 Исходные материалы, применяемые при изготовлении оголовков, должны отвечать требованиям государственных стандартов и других нормативных документов, а также иметь гигиенические заключения и сертификаты соответствия.

1.2.2 Для приготовления бетона применяют портландцемент ПЦ 500 ДО с содержанием С3А в количестве не более 7 % по массе, отвечающий требованиям ГОСТ 10178.

1.2.3 В качестве крупного заполнителя следует применять гранитный щебень фракции 5 - 20 мм, соответствующий требованиям ГОСТ 8267 и ГОСТ 26633.

1.2.4 В качестве мелкого заполнителя для бетона следует использовать природный песок с модулем крупности Мкр > 2,0 (ГОСТ 8736).

1.2.5 Вода для бетонной смеси должна отвечать требованиям ГОСТ 23732.

1.2.6 Стальные фибры, применяемые для изготовления дисперсно-армированного бетона, должны отвечать требованиям ТУ 1221-003-40096263-03.

1.2.7. Для повышения физико-механических характеристик бетона следует применять добавки - суперпластификаторы типа С-3 и другие.

1.2.8. При тепловлажностной обработке изделий следует соблюдать мягкие режимы:

- предварительная выдержка - не менее 2 ч,

- скорость подъема и снижения температуры - не более 10 °C/ч;

- температура тепловой обработки - не выше 60 °C

1.3 Маркировка

1.3.1 Маркировка (надписи и знаки) наносится на поверхность изделия темной несмываемой краской в соответствии с ГОСТ 13015.

1.3.2 Маркировочная надпись должна содержать следующие сведения:

- марка изделия;

- товарный знак или краткое наименование предприятия-изготовителя;

- дата изготовления;

- штамп технического контроля ОТК предприятия-изготовителя;

- масса изделия в т.

1.3.3 Транспортную маркировку производят по ГОСТ 14192.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

2.1 Для предупреждения воздействия на работающих вредных веществ, применяемых при производстве регулируемых оголовков смотровых колодцев, необходимо выполнять требования ГОСТ 12.1.004.

2.2 При изготовлении, контроле, складировании и транспортировании изделий должны соблюдаться требования следующих документов:

СНиП 12-03-2001, «Правил техники безопасности и производственной санитарии при производстве сборных железобетонных и бетонных конструкций и изделий», «Общих правил охраны труда для организаций г. Москвы», «Правил дорожного движения» и «Правил перевозки грузов автомобильным транспортом».

2.3 При изготовлении изделий следует учитывать, что основные компоненты бетона - портландцемент, песок, щебень относятся к четвертому классу малоопасных веществ (ГОСТ 12.1.007). В воздухе рабочей зоны ПДК силикатосодержащей пыли составляет 6 мг/м3.

2.4 Уровень шума и вибрации на рабочих местах не должен превышать величин, указанных в СН 2.2.4/2.1.8.566-96 и СН 2.2.4/2.1.8.562-96 соответственно.

2.5 Естественное и искусственное освещение в производственных и вспомогательных цехах, а также на территории предприятия должно соответствовать требованиям СНиП 23-05.

2.6 При производстве регулируемых оголовков смотровых колодцев необходимо соблюдать требования ГОСТ 12.1.005-88, а также ГН 2.2.5.1313-03, ГН 2.1.6.1338-03.

2.7 Помещения, где проводятся работы по изготовлению изделий, должны быть оборудованы общеобменной приточно-вытяжной вентиляцией по ГОСТ 12.4.021, обеспечивающей состояние воздуха рабочей зоны (ГОСТ 12.1.005).

В местах возможной загазованности и запыленности установить системы для дегазации и пылеудаления. Оборудование должно быть герметизировано. Необходима влажная ежедневная уборка производственных помещений.

2.8 Для персонала, занятого изготовлением, транспортировкой бетонной смеси и изготовлением конструкций, обязательно использование средств индивидуальной защиты по ГОСТ 12.4.011 и ГОСТ 12.4.103 (спецодежда, спецобувь, рукавицы или перчатки, каски и др.). В местах возможной загазованности и запыленности для защиты органов дыхания следует применять средства индивидуальной защиты по (ГОСТ 12.4.034, ГОСТ 12.4.028), для защиты лица и глаз - (ГОСТ 12.4.153).

Необходимо соблюдение мер личной гигиены.

2.9 Производственный персонал, занятый изготовлением оголовков смотровых колодцев, должен проходить предварительный и периодический медосмотры согласно приказам Минздрава РФ № 90 от 14.03.96 г. и № 83 от 16.08.2004 г.

2.10 Способы безопасного производства погрузочно-разгрузочных и складских работ должны соответствовать требованиям ГОСТ 12.3.009 и ГОСТ 12.3.020, «Правилам устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-382-00», «Межотраслевым правилам по охране труда при погрузочно-разгрузочных работах и размещении грузов ПОТ РМ-007-98».

2.11 Радиационная безопасность оголовков смотровых колодцев должна подтверждаться сертификатом на исходные материалы с указанием активности радионуклидов и класса материалов в соответствии с требованиями ГОСТ 30108.

3 ПРАВИЛА ПРИЕМКИ

3.1 Приемка оголовков смотровых колодцев должна проводиться в соответствии с требованиями ГОСТ 13015. Номенклатура показателей качества изделия и параметры технологических режимов, подвергаемых входному, операционному и приемочному контролю, приведены в Приложении А.

3.2 Изделие считается принятым при условии соответствия рабочим чертежам и требованиям настоящих Технических условий.

3.3 Оголовок, не выдержавший испытания по каким-либо показателям качества, бракуется.

3.4 Предприятие-изготовитель сопровождает каждую партию продукции документом о качестве в соответствии с требованиями ГОСТ 13015 (Приложение А).

3.5 Результаты входного и операционного контроля, а также приемо-сдаточных и периодических испытаний должны быть зафиксированы в соответствующих журналах заводской лаборатории.

3.6 Потребитель имеет право производить контрольную проверку соответствия изделия требованиям настоящих Технических условий.

4 МЕТОДЫ КОНТРОЛЯ

4.1 Для определения прочности и ширины раскрытия трещин испытание нагружением оголовков смотровых колодцев следует проводить при положительной температуре и при достижении проектной прочности бетона на сжатие.

4.2 Испытания нагружением проводят в соответствии с требованиями ГОСТ 8829. Максимальная ширина раскрытия трещин не должна превышать 0,2 мм.

4.3 Испытанию подвергаются целые изделия на специальном силовом стенде, создающем ступенчато увеличивающуюся нагрузку.

4.4 Схема опирания и нагружения изделия, а также величина контрольной нагрузки при проверке прочности и ширины раскрытия трещин приведены в Приложении Б.

4.5 Подвижность бетонной смеси определяют по ГОСТ 10181.

4.6 Прочность бетона определяют на образцах, приготовленных из бетонной смеси рабочего состава (ГОСТ 10180). Образцы твердеют в условиях, аналогичных условиям твердения изделий (ГОСТ 18105). В дальнейшем образцы выдерживают в нормально-влажных условиях.

4.7 Морозостойкость бетона определяют по ГОСТ 10060.2 с насыщением образцов перед испытанием 5 %-ным водным раствором хлорида натрия.

4.8 Контрольные испытания на водонепроницаемость бетона следует проводить по ГОСТ 12730.

4.9 Водопоглощение бетона изделия определяют по ГОСТ 12730.3.

4.10 Методы контроля и испытания арматурных изделий - по ГОСТ 10922.

4.11 Качество оголовков смотровых колодцев определяется визуальным осмотром и замером дефектов.

4.12 Геометрические размеры контролируются металлическими рулетками (ГОСТ 7502), штангенциркулем (ГОСТ 166). Все применяемые средства измерения должны быть не ниже 2-го класса точности.

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Транспортирование и хранение изделий должно производиться в соответствии с требованиями ГОСТ 13015.

5.2 Технологическое транспортирование, погрузку и разгрузку следует осуществлять в горизонтальном положении при помощи захватов или специальной траверсой.

5.3 Оголовки должны складироваться в сборе, регулировочные кольца должны быть полностью ввернуты.

5.4 Хранение на складе готовой продукции изделия должны храниться в штабелях с использованием специальной инвентарной оснастки.

6 УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1 Регулируемые оголовки смотровых колодцев должны применяться по назначению в соответствии с Рекомендациями изготовителя.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1 Предприятие-изготовитель гарантирует соответствие изделий требованиям настоящих Технических условий при соблюдении потребителем условий применения, транспортирования и хранения.

ПРИЛОЖЕНИЕ А.

(Обязательное)

НОМЕНКЛАТУРА И ПЕРИОДИЧНОСТЬ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

|

Наименование показателей |

Периодичность проведения контроля |

||

|

1 |

2 |

3 |

|

|

Входной |

Качество материалов, применяемых для приготовления бетона |

При поступлении новых партий материалов |

|

|

Качество комплектующих (визуально) и наличие документов |

При поступлении новых партий комплектующих |

||

|

Качество стали, применяемой для изготовления арматурных каркасов и закладных изделий |

При поступлении новых партий материалов |

||

|

Операционный |

Состав бетона, свойства бетонной смеси |

Не реже одного раза в смену |

|

|

Геометрические размеры собранных форм, качество смазки и её нанесение на форму, положение арматурных изделий и закладных деталей в форме. |

Для каждого изделия |

||

|

Параметры арматурных изделий и закладных деталей, качество сварных соединений |

Для каждой партии |

||

|

Приемочный, в том числе периодические испытания |

Прочность и ширина раскрытия трещин |

Перед началом массового изготовления, при внесении конструктивных изменений, при изменении технологии производства, но не реже одного раза в год |

|

|

Марка бетона по водонепроницаемости, марка бетона по морозостойкости, водопоглощение бетона |

При изменении технологии производства, вида и качества применяемых материалов, но не реже 1 раза в 6 мес |

||

|

Приемосдаточные испытания |

Отпускная прочность бетона, класс бетона по прочности на сжатие |

Для каждой партии, заформованной в течение сут. |

|

|

Геометрия изделий, наличие трещин и ширина их раскрытия, категория бетонной поверхности, толщина защитного слоя, правильность маркировки |

Для каждого изделия |

||

ПРИЛОЖЕНИЕ Б

(Обязательное)

СХЕМА И НАГРУЗКИ ИСПЫТАНИЙ ОГОЛОВКОВ НА ПРОЧНОСТЬ И ШИРИНУ РАСКРЫТИЯ ТРЕЩИН

Рисунок Б1 - Схема 1

Рисунок Б2 - Схема 2

Рисунок Б3 - Схема 3

Испытание осуществляется на стенде с упругим основанием. Нагрузка передается через штамп D = 39 см, имитирующий отпечаток следа колеса

|

Контрольные нагрузки, кН |

|||

|

Схема 1 |

Схема 2 |

Схема 3 |

|

|

Испытания на ширину раскрытия трещин |

72 |

72 |

140 |

|

Испытания на прочность |

140 |

140 |

200 |

ПРИЛОЖЕНИЕ В

(Обязательное)

ОПАЛУБОЧНЫЕ ЧЕРТЕЖИ И ХАРАКТЕРИСТИКИ РЕГУЛИРУЕМОГО ОГОЛОВКА СМОТРОВОГО КОЛОДЦА

|

Масса, кг |

Класс бетона |

Объем бетона |

Расход арматуры |

|

|

КР-7ВМ |

1300 |

В 30 |

0,52 |

37,07 |

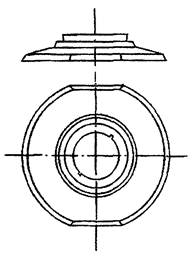

Рисунок В1 - Опорная плита

|

Масса, кг |

Класс бетона |

Объем бетона |

Расход арматуры |

Марка изделия |

|

|

КР-7ВМ |

0,23 |

В 30 |

1,107 |

11,53 |

107,8 |

|

Масса чугунной обечайки 45 кг. |

|||||

|

Общий вес изделия 315 кг. |

|||||

Рисунок В2 - Поворотное кольцо

ССЫЛОЧНЫЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

Обозначение и наименование документа, на который дана ссылка |

Номер пункта и подпункта |

|

ГОСТ 12.1.004-91* ССБТ. Пожарная безопасность. Общие требования |

|

|

ГОСТ 12.1.005-88* ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны |

2.7. |

|

ГОСТ 12.1.007-76* ССБТ. Вредные вещества. Классификация и общие требования безопасности |

2.3. |

|

ГОСТ 12.3.009-76* ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

2.10. |

|

ГОСТ 12.3.020-80* ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности |

2.10. |

|

ГОСТ 12.4.011-89* ССБТ. Средства защиты работающих. Общие требования и классификация |

2.8. |

|

ГОСТ 12.4.021-75* ССБТ. Системы вентиляционные. Общие требования |

2.7. |

|

ГОСТ 12.4 028-76* ССБТ. Респираторы ШБ-1 «Лепесток». Технические условия |

2.8. |

|

ГОСТ 12.4.034-01 ССБТ. Средства индивидуальной защиты органов дыхания. Классификация и маркировка |

2.8. |

|

ГОСТ 12.4.103-83 ССБТ. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация |

2.8. |

|

ГОСТ 12.4.153-85 ССБТ. Очки защитные. Номенклатура показателей качества |

2.8. |

|

ГОСТ 166-89* Штангенциркули. Технические условия |

4.12. |

|

ГОСТ 5781-82* Сталь горячекатаная для армирования железобетонных конструкций. Технические условия |

|

|

ГОСТ 7473-94 Смеси бетонные. Технические условия |

|

|

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия |

|

|

ГОСТ 8267-93* Щебень и гравий из плотных горных пород для строительных работ. Технические условия |

|

|

ГОСТ 8736-93* Песок для строительных работ. Технические условия |

|

|

ГОСТ 8829-94 Изделия строительные бетонные и железобетонные заводского изготовления. Методы испытания нагружением и оценка прочности, жесткости и трещиностойкости |

4.2. |

|

ГОСТ 10060.2-95 Бетоны. Ускоренные методы определения морозостойкости при многократном замораживании и оттаивании |

|

|

ГОСТ 10178-85* Портландцемент и шлакопортландцемент. Технические условия |

|

|

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам |

4.6. |

|

ГОСТ 10181-00 Смеси бетонные. Методы испытаний |

4.5. |

|

ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматурные и закладных изделий железобетонных конструкций. Общие технические условия |

|

|

ГОСТ 12730.5-84* Бетоны. Методы определения водонепроницаемости |

4.8. |

|

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения |

|

|

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры |

|

|

ГОСТ 14192-96* Маркировка грузов |

|

|

ГОСТ 18105-86* Бетоны. Правила контроля прочности |

|

|

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия |

|

|

ГОСТ 26633-91* Бетоны тяжелые и мелкозернистые. Технические условия |

|

|

ГОСТ 30108-94* Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов |

2.11. |

|

СНиП 23-05-95 Естественное и искусственное освещение |

2.5. |

|

СНиП 12-03-01 Безопасность труда в строительстве. Общие требования |

2.2. |

|

СН 2.2.4/2.1.8.566-96. Производственная вибрация, вибрация в помещениях жилых и общественных зданий |

2.4. |

|

СН 2.2.4/2.1.8.562-96 Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки. |

2.4. |

|

ГН 2 2.5.1313-03 Гигиенические нормативы. «Предельно-допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны» |

2.6. |

|

Приказ № 90 от 14.03.96 г. Приказ Минздрава РФ |

2.9. |

|

Приказ № 83 от 16.08.04 г. Приказ Минздрава РФ |

2.9. |

|

ПОТ РМ-007-98 Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и перемещении |

2.10. |

|

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов |

2.10. |

|

ТУ 1221-003-40096203-03 «Фибра стальная из проволоки» |

СОДЕРЖАНИЕ