ВЕДОМСТВЕННЫЕ

НОРМЫ

технологического проектирования

свеклосахарных заводов

ВНТП 03-91

Том 2, ч. 1

Приложения

Москва 1991 г.

Приложение 1

Рекомендуемое

Перечень основных и вспомогательных отделений, зданий и сооружений свеклосахарного завода

Приведенный ниже перечень зданий и сооружений является примерным и уточняется при проектировании сахарного завода.

1. Объекты основного производственного назначения.

1.1. Производственные отделения корпусов 1 и 2:

моечное отделение, диффузионное и жомоотжимное отделение, сокоочистительное отделение, фильтрационное, выпарная станция, продуктовое отделение, сахаросушильное отделение, сахароупаковочное отделение, отделение расфасовки сахара, известковое отделение.

2. Объекты подсобного производственного и обслуживающего назначения.

2.1. Призаводской склад свеклы: автомобильные весы, сырьевая лаборатория, склад свеклы (кагатное поле), склад свеклы комплексно-механизированный с площадками многократного оборота, склад укрывочных материалов, склад свеклы железнодорожной доставки (бурачная), склад свеклы автомобильной доставки (бурачная), гидроразгрузка свеклы из вагонов, гидроразгрузка свеклы из автомобилей.

2.2. Главный гидротранспортер: канал гидротранспортера, насосная станция свеклы, отделение очистки свеклы, эстакада гидротранспортера, здание пульсирующего шибера.

2.3. Склад известняка и твердого топлива: эстакада железнодорожная для разгрузки известняка и угля, склад известняка и твердого топлива, галерея конвейера, станция дробления и сортировки известняка и топлива, станция приготовления шихты.

2.4. Склад отжатого жома; галерея конвейера отжатого жома с пунктом отгрузки, склад отжатого жома, площадка раздачи отжатого жома, автомобильные весы.

2.5. Склад мелассы: резервуары мелассы, насосная станция, резервуар раздачи мелассы, мелассопровод, автомобильные весы.

2.6. Склад упакованного сахара-песка: галерея конвейера, тоннель конвейера, склад упакованного сахара, склад мешкотары, склад расфасованного сахара.

2.7. Склад неупакованного сахара: галерея конвейеров, силос, элеваторная башня, здание вспомогательного оборудования, пункт отгрузки неупакованного сахара.

2.8. Здания и сооружения для производства и хранения гранулированного (сушеного) жома: отделение жомосушильное, жомогрануляционное; склад сушеного жома, склад гранулированного жома, галерея конвейера.

2.9. Склады разного назначения: производственных материалов и запасных частей, химикатов, бумаги и упаковочных материалов, свеклосемян, кислородных и ацетиленовых баллонов, прирельсовый расходный хлора, прирельсовый расходный сернистого ангидрида, соляной кислоты, формалина, химпрепаратов для обработки свеклы, гашеной извести, эстакады трубопроводов солянок кислоты, склады и сооружения строительно-ремонтного участка.

2.10. Комплекс пункта технического обслуживания машин: ремонтная мастерская с утепленными боксами для машин, открытая мойка с грязеотстойниками, склад с навесом, площадка для хранения машин, склад смазочных материалов, топливозаправочный пункт.

2.11. Прочие здания и сооружения:

отделение стирки мешков и ткани, отделение пошива секторов для фильтров и ремонта мешкотары, механическая мастерская, двор механической мастерской, компрессорная станция сжатого воздуха, эстакада трубопроводов сжатого воздуха, зарядная станция, дымовая труба жомосушильного отделения, эстакада трубопроводов между ТЭЦ и корпусом 1, инженерно-административный корпус, галерея между корпусом 1 и административно-бытовым корпусом, галерея между корпусами 1 и 2, здание бытовых помещений для рабочих наружных работ, столовая (отдельно стоящая), пожарное депо, проходной пост, пункт очистки обуви, сторожевая будка, уборная отдельно стоящая, контрольно-пропускной пункт.

3. Объекты энергетического хозяйства: тепловая электростанция (промкотельная), топливное хозяйство (наименование отдельных узлов в зависимости от вида топлива - мазут, газ и уголь), резервуар конденсатов и химочищенной воды, склад соли и сульфата аммония, насосная станция, трансформаторная подстанция связи с энергосистемой, трансформаторные подстанции отдельных объектов, электрические сети линии электропередачи, связи.

4. Объекты транспортного хозяйства и связи: внутриплощадочные и подъездные железнодорожные пути, станция примыкания, станция «Заводская», автомобильные дороги, железнодорожные весы, стоянки автомобилей.

5. Объекты водоснабжения, канализации, теплофикации и газификации:

Сооружения промышленного водоснабжения.

5.1. Водоснабжение речной водой: комплекс водохранилищ, водозаборных сооружений, насосных станций и сетей.

5.2. Оборотные системы водоснабжения: комплекс очистных, охладительных; накопительных сооружений, отвалов, складов, насосных станций и сетей незагрязненных вод производственных корпусов I и II, ТЭЦ, незагрязненных вод компрессорной станции сжатого воздуха, холодильной станции склада неупакованного сахара-песка, транспортерно-моечной воды, системы гидравлического удаления фильтрационного осадка, лаверной воды.

5.3. Сооружения противопожарного и хозяйственно-питьевого водоснабжения: комплекс водозаборных сооружений, водопроводно-очистных станций, насосных станций, хранилищ воды, сетей пожаротушения и питьевого водоснабжения.

Сооружения канализации.

5.4. Сооружения канализации загрязненных производственных сточных вод (III категории): сети, комплекс сооружений кислых жомовых вод, комплекс сооружений очистки, комплекс сооружений естественной биологической очистки.

5.5. Сооружения канализации бытовых сточных вод: сети, насосные станции, комплекс сооружений естественной биологической очистки.

5.6. Сооружения канализации дождевых сточных вод.

5.7. Сооружения теплофикации: отопительные котельные, теплофикационные сети.

5.8. Сооружения газификации: газораспределительные станции, сети газоснабжения.

Приложение 2

Обязательное

Классификация объектов свеклосахарного производства по ответственности зданий и сооружений (в соответствии с «Правилами учета степени ответственности зданий и сооружений при проектировании конструкций», утвержденными Постановлением Госстроя СССР № 41 от 19.03.81).

|

Перечень зданий, сооружений, отделений, помещений |

Класс ответственности зданий и сооружений |

|

1 |

2 |

|

Моечное, свеклоперерабатывающее, сокоочистительное отделения, фильтрационное, выпарная станция, продуктовое, сахаросушильное, сахароупаковочное, расфасовки, жомоотжимное, известковое, жомосушильное, жомогрануляционное отделения, галерея конвейеров мытой свеклы, отжатого жома с пунктами пересадки и пунктом отгрузки жома, галерея и тоннель конвейера упакованного сахара, склад упакованного сахара, склад расфасованного сахара, склад неупакованного сахара силосного типа и здание вспомогательного оборудования к нему, насосная станция свеклы, зарядная станция, склады: кислородных и ацетиленовых баллонов, хлора прирельсовый расходный, сернистого ангидрида, прирельсовый расходный, соляной кислоты, компрессорная станция, тоннель гидротранспортера, здание пульсирующего шибера, эстакады гидротранспортера, галереи конвейеров известняка и твердого топлива, станции приготовления шихты, дробления и сортировки известняка и твердого топлива, здания и помещения управления и обслуживающего назначения (управления, общественных организаций, культурного, учебного, общественного питания, здравоохранения, санитарно-бытовые, специального назначения, диспетчерские и щитовые, системы АСУ ТП, ОАСУ, телефонная станция, химико-технологическая лаборатория), пожарное депо, эстакады трубопроводов соляной кислоты, сернистого ангидрида, сжатого воздуха, пневмопровода сушеного жома; насосные станции: промводоснабжения, оборотных систем, противопожарно-хозяйственного водоснабжения, над артскважинами, здание водопроводно-очистной станции хозяйственно-питьевого водоснабжения (зал осветлителей и фильтров дозаторная), насосная II подъема, цех углевания, сооружение для повторного использования воды после промывки фильтров водопроводно-очистной станции, водоприемный колодец на водозаборе, водонапорная башня, резервуар воды, плотина с водозаборными сооружениями, пруд-охладитель. |

II |

|

Сырьевая лаборатория, пункт контроля качества свеклы, автомобильные весы, гидроразгрузка свеклы из вагонов и автотранспорта, насосная станция мелассы, склад мешкотары, отделение ремонта, стирки, сушки мешков пошива секторов для фильтров, склад химикатов (соды кальцинированной, карбамида, фосфатов, масла растительного, масла технического), склад производственных материалов и запасных частей, склад бумаги и материалов для упаковки, формалина, механическая мастерская, мастерская пункта технического обслуживания машин, мастерская службы КИП и А, контрольно-пропускной пункт, сторожевая будка, склад и галерея конвейера гранулированного жома, склад свеклосемян, пункт технического обслуживания машин, склады свеклы, укрывочных материалов, известняка и твердого топлива, гашеной извести, отжатого жома с площадкой раздачи отжатого жома, склад мелассы, склад хранения коагулянтов для водопроводно-очистной станции, насосные станции загрязненных производственных сточных вод, кислых жомовых вод, очищенных сточных вод, бытовых сточных вод, дренажных вод у золоотвала, станция хлордозаторная, мезгоулавливатели, здание для бака хлорной воды, сооружения биологической очистки сточных вод, градирни, сборники для сточных вод различных категорий, брызгальный бассейн, быстроток аэроток, водоотводной канал, радиальный отстойник, отвал отстойник, временный отвал, отстойник-гидрозатвор, аэратор барботажный, золошлакоотвал. |

III |

Приложение 3

Рекомендуемое

Ориентировочное количество продуктов при производстве сахара-песка из сахарной свеклы, % к массе перерабатываемой свеклы

Приложение 4

Рекомендуемое

Количество и состав продуктов при работе по трехпродуктовой схеме с аффинацией сахара последней кристаллизации

|

% к массе свеклы |

|

|

Содержание сахара в стружке |

17,50 |

|

Содержание сахара в соке 2 сатурации |

10,80 |

|

Доброкачественность сока 2 сатурации |

88,16 |

|

Содержание сахара в сиропе |

57,30 |

|

Потеря сахара в производстве |

0,80 |

|

Доброкачественность утфеля I кристаллизации |

91,30 |

|

Содержание кристаллов в утфеле I кристаллизации |

50,00 |

|

Содержание сухих веществ в утфеле I кристаллизации |

92,00 |

|

Доброкачественность межкристального оттека утфеля I кристал. |

81,00 |

|

Содержание сухих веществ в разбавленном 1 оттеке утфеля I кристаллизации |

75,00 |

|

Доброкачественность утфеля последней кристаллизации |

78,00 |

|

Содержание сухих веществ в сваренном утфеле |

93,50 |

|

Доброкачественность нормальной мелассы |

57,55 |

|

Содержание сухих веществ в заводской мелассе |

82,00 |

|

Норма расхождения между доброкачественностью меласс |

1,10 |

|

Содержание сухих веществ в аффинационном утфеле |

90,00 |

|

Содержание сухих веществ в клеровке |

65,00 |

|

Наименование |

Кол-во к массе свеклы |

Состав, % к массе свеклы |

Состав, % к массе продукта |

|||||

|

сухие в-ва |

сахар |

несахар |

сухие в-ва |

сахар |

Дб |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Сок на клеровку |

7,7513 |

0,9496 |

0,8371 |

0,1124 |

12,2504 |

10,8000 |

88,1600 |

|

2 |

Клеровка сахара утфеля промежуточной кристаллизации |

10,4258 |

6,7768 |

6,3394 |

0,3874 |

65,0000 |

61,2845 |

94,2839 |

|

3 |

Клеровка аффинированного сахара |

9,9054 |

6,4335 |

6,2402 |

0,1983 |

65,0000 |

62,9980 |

96,9199 |

|

4 |

Клеровка (сумма клеровок) |

20,3311 |

13,2152 |

12,6296 |

0,5857 |

65,0000 |

62,1193 |

95,5682 |

|

5 |

Сироп |

27,6839 |

17,9932 |

15,8629 |

2,1304 |

64,9954 |

57,3000 |

88,1600 |

|

6 |

Сироп с клеровкой |

48,0164 |

31,2085 |

28,4924 |

2,7161 |

64,9954 |

59,3389 |

91,2970 |

|

7 |

Утфель I кристаллизации |

33,9212 |

31,2075 |

28,4974 |

2,7151 |

92,0000 |

83,9960 |

91,3000 |

|

8 |

Первый оттек утфеля I кристаллизации |

13,8466 |

11,6079 |

9,5185 |

2,0894 |

83,8323 |

68,7425 |

82,0000 |

|

9 |

Первый оттек утфеля на уваривание |

11,1129 |

9,3162 |

7,6393 |

1,6769 |

83,8323 |

68,7425 |

81,9999 |

|

10 |

Первый оттек утфеля на уваривание утфеля последней кристаллизации |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

0,0 |

|

11 |

Первый оттек утфеля на 1 аффинацию |

2,7337 |

2,2917 |

1,8792 |

0,4125 |

83,8323 |

63,7425 |

81,9999 |

|

12 |

То же, разбавленный |

3,0556 |

2,2917 |

1,8792 |

0,4125 |

75,0000 |

61,5000 |

82,0000 |

|

13 |

Второй оттек утфеля I кристаллиз. |

7,9961 |

5,9971 |

5,4054 |

0,5916 |

75,0000 |

67,6010 |

90,1346 |

|

14 |

Сахар-песок |

13,6216 |

13,6025 |

13,5685 |

0,0340 |

99,8600 |

99,6103 |

99,7500 |

|

15 |

Утфель промежуточной кристаллизации |

16,4632 |

15,3133 |

13,0448 |

2,2686 |

93,0156 |

79,2359 |

85,1857 |

|

16 |

Утфель промежуточной кристаллизации на уваривание утфеля последней кристаллиз. |

4,3425 |

4,0392 |

3,4408 |

0,5984 |

93,0156 |

79,2358 |

85,1855 |

|

17 |

Утфель промежуточной кристаллизации на центрифугирование |

12,1813 |

11,2741 |

9,6039 |

1,6702 |

92,5529 |

78,8419 |

85,1857 |

|

18 |

Оттек утфеля промежуточной кристаллиз. |

5,7139 |

4,9857 |

3,6451 |

1,3406 |

87,2561 |

63,7935 |

73,1106 |

|

19 |

Сахар утфеля промежуточной кристаллиз. |

6,4391 |

6,2884 |

5,9588 |

0,3295 |

97,6596 |

92,5418 |

94,7595 |

|

20 |

Сваренный утфель промежуточной кристаллиз. |

13,0942 |

12,2431 |

9,5496 |

2,6935 |

93,5000 |

72,9300 |

78,0000 |

|

21 |

То же, центрифугированный |

13,6729 |

12,2431 |

9,5496 |

2,6935 |

89,5424 |

69,8430 |

78,0000 |

|

22 |

Меласса |

6,5114 |

5,3393 |

3,1315 |

2,2078 |

82,0000 |

48,0930 |

58,6500 |

|

23 |

Сахар утфеля последней кристаллиз. |

7,1615 |

6,9037 |

6,4181 |

0,4857 |

96,4000 |

89,6185 |

92,9653 |

|

24 |

Аффинационный утфель |

10,2171 |

9,1954 |

8,2973 |

0,8982 |

90,0000 |

81,2092 |

90,2325 |

|

25 |

Аффинационный оттек |

4,0764 |

3,2181 |

2,4637 |

0,7545 |

78,9458 |

60,4378 |

76,5560 |

|

26 |

Аффинированный сахар |

6,1403 |

5,9773 |

5,8336 |

0,1437 |

97,3379 |

94,9977 |

97,5958 |

|

27 |

Фильтрованный сульфитированный сок |

154,6296 |

18,9428 |

16,7000 |

2,2428 |

12,2505 |

10,8000 |

88,1600 |

Приложение 5

рекомендуемое

Режим работы и количество продуктов производства

|

Наименование норматива |

Границы применений норматива |

Един. изм. |

Норма |

|

1 |

2 |

3 |

4 |

|

1. Количество жома |

Для технологических расчетов и расчетов оборудования и сооружений |

% к массе свеклы |

|

|

2. Откачка диффузионного сока |

Диффузионные установки всех типов |

то же |

120 |

|

3. Количество продуктов, возвращаемых в преддефекатор |

Суспензии сока II сатурации, нефильтрованного сока I сатурации |

то же |

В соответствии с технологическим регламентом комбинированной схемы холодно-горячей очистки диффузионного сока с усовершенствованными процессами (Инструкция, 1988 г.) |

|

4. Количество активной извести CaO |

1) по типовой схеме очистки диффузионного сока расход СаО на дефекосатурацию: |

|

|

|

|

а) на преддефекацию |

то же |

0,2 - 0,35 |

|

|

б) на основную дефекацию |

то же |

1,2 - 2,0 |

|

|

в) на дефекацию перед II сатурацией |

то же |

0,4 - 0,7 |

|

|

2) на известкование: |

|

|

|

|

а) транспортерно-моечной воды |

% к массе свеклы |

0,11 - 0,25 (уточняется расчетом) |

|

|

б) лаверных вод |

то же |

0,02 - 0,05 (уточняется расчетом) |

|

|

в) на обработку склада свеклы |

то же |

0,1 - 0,2 (уточняется расчетом) |

|

5. Количество известкового молока |

а) на очистку диффузионного сока плотностью 1,19 т/м3 |

то же |

принимать равным пятикратному расходу активной извести СаО |

|

|

б) на известкование транспортерно-моечной воды, плотностью 1,19 т/м3 |

то же |

из расчета 2 л известкового молока на 1 м3 оборотной воды |

|

|

в) на известкование лаверных вод, плотностью 1,19 т/м3 |

то же |

из расчета 2 л известкового молока на 1 м3 оборотной воды |

|

|

г) на обработку площади для складирования свеклы плотностью 1,03 - 1,05 т/м3 |

то же |

из расчета 5 л известкового молока на 1 м2 обрабатываемой площади (или 2 т извести-пушонки на 1 га площади) |

|

|

д) на обработку поверхности кагатов плотностью 1,073 т/м3 |

то же |

из расчета 1 л известкового молока на 1 т заготавливаемой свеклы |

|

6. Содержание СО2 в сатурационном газе |

- |

- |

28 - 35 % |

|

7. Количество испаряемой воды |

а) на I сатурации |

% к массе свеклы |

2,0 |

|

|

б) на II сатурации |

то же |

0,5 |

|

|

в) на вакуум-фильтрах |

то же |

2,0 |

|

|

г) на сульфитации сока |

то же |

0,25 |

|

|

д) на сульфитации сиропа |

то же |

0,15 |

|

|

е) то же, конденсата |

то же |

0,15 |

|

8. Распределение промоев с вакуум-фильтров БОУ-40-3-10 БШУ-40-3-2М БсхIIIV-80-3,75 БсхIIIV-40-3 |

направляются: |

|

|

|

а) в сок |

то же |

7,5 |

|

|

б) остается в осадке |

то же |

5,5 |

|

|

а) в сок |

то же |

16,5 |

|

|

б) остается в осадке |

то же |

5,5 |

|

|

9. Количество серы |

Для получения SO2 для сульфитирования: |

|

|

|

|

сока |

то же |

0,02 |

|

|

сиропа |

то же |

0,015 |

|

|

питательной воды на диффузию |

то же |

0,015 |

|

10. Количество сжиженного ангидрида серы |

Для сульфитации |

|

|

|

сока |

то же |

0,04 |

|

|

сиропа |

то же |

0,03 |

|

|

питательной воды |

то же |

0,03 |

|

|

11. Количество фильтрованного сока II сатурации, направляемого на смыв осадка с дисковых фильтров сиропа |

Фильтры сиропа при смыве обратным потоком сока |

% к массе свеклы |

3,5 |

|

12. Количество фильтрационного осадка с содержанием сухих веществ 50 % |

а) при общем количестве СаО израсходованном на очистку сока: |

|

|

|

1,0 |

то же |

4,57 |

|

|

1,25 |

то же |

5,47 |

|

|

1,50 |

то же |

6,36 |

|

|

1,75 |

то же |

7,25 |

|

|

2,00 |

то же |

8,14 |

|

|

2,25 |

то же |

9,04 |

|

|

2,50 |

то же |

9,93 |

|

|

2,75 |

то же |

10,82 |

|

|

3,00 |

то же |

11,72 |

|

|

|

б) при расчете оборудования и площади складов осадка, общее количество осадка определять как сумму количества осадка по настоящему пункту и количества фильтрационных порошков израсходованных при фильтрации продуктов по п. 13 данной таблицы |

- |

|

|

13. Количество фильтрационного порошка, расходуемого на фильтрование |

Фильтры дисковые для сиропа: |

|

|

|

а) намыв на 1 цикл (в слое) |

|

|

|

|

кизельгур |

кг/м2 |

0,8 - 1,0 |

|

|

перлит |

то же |

0,6 |

|

|

б) добавка к продукту (в смеси) |

|

|

|

|

кизельгур |

% к массе свеклы |

0,015 |

|

|

|

перлит |

то же |

0,005 |

|

14. Количество транспортерно-моечного осадка |

Для расчета сооружений 1-й ступени механической очистки транспортерно-моечной воды и площади отвала |

то же |

Принимать по п. 3.23 настоящих норм |

|

15. Нормы потерь свекломассы и сахара в производстве при хранении и транспортировке |

Для технологических расчетов и расчетов оборудования и сооружений |

то же |

Определять по действующим «Методическим указаниям по нормированию потерь свекломассы, сахара и содержания сахара в мелассе в свеклосахарном производстве» «Предельно допустимые величины потерь свекломассы сахара и содержания сахара в мелассе в свеклосахарном производстве» |

|

16. Загрязненность свеклы перед свекломойкой |

то же |

то же |

0,9 |

17. Количество жома для технологических расчетов и расчетов оборудования и сооружений.

17.1. Выход свежего жома, % к массе свеклы, принимать для диффузионной установки типа:

- «ДДС» и «ДС» - 90 % при СВсв.ж. = 6,4 %

- «А-1-ЦД2С» - 65 % при СВсв.ж. = 8,3 %

- колонного типа - 70 % при СВсв.ж. = 8,0 %

где СВсв.ж. - начальное содержание сухих веществ в свежем жоме % к массе жома.

17.2. Выход отжатого жома (до содержания сухих веществ 12 % включительно), % к массе свеклы:

![]()

где асв.ж. - выход свежего жома, % к массе свеклы;

СВсв.ж. - начальное содержанке сухих веществ в свежем жома, % к массе жома;

СВо.ж. - содержание сухих веществ в отжатом жоме, % к массе жома, принимать по паспортным данным прессов;

По - потери сухих веществ при отжиме, % от начального содержания сухих веществ в свежем жоме.

Нормативы, асв.ж., СВсв.ж. принимать по п. 17.1

|

Содержание сухих веществ в отжатом (СВо.ж.) или прессованном (СВп.ж.) жоме, % к массе жома: |

Потери сухих веществ при отжиме (По) или прессовании (Пп), % от начального содержания сухих веществ в жоме: |

|

12 |

7,68 |

|

15 |

14,23 |

|

19 |

19,83 |

|

20 |

20,73 |

|

22 |

22,04 |

|

25 |

23,73 |

17.3. Выход прессованного жома (с содержанием сухих веществ свыше 12 %), % к массе свеклы:

![]()

![]()

где асв.ж. - выход свежего жома, % к массе свеклы;

Ссв.ж. - начальное содержание сухих веществ в свежем жома, % к массе жома;

СВп.ж. - содержание сухих веществ в прессованном жоме, % к массе жома, принимать по паспортным данным прессов;

Пп - потери сухих веществ при прессовании, % от начального содержания сухих веществ в свежем жоме.

Нормативы. асв.ж.; СВп.ж.; СВсв.ж.; Пп принимать по п. 17.1 и 17.2.

17.4. Выход сухого жома, % к массе свеклы:

![]()

где асв.ж. - выход свежего жома, % к массе свеклы;

СВсв.ж. - содержание сухих веществ в свежем жоме, % к массе жома;

СВс.ж. - содержание сухих веществ в сушеном жоме, % к массе жома;

Пп - потери сухих веществ при прессовании, % от начального содержания сухих веществ в свежем жоме;

Пс - потери сухих веществ при сушении, % к массе сухих веществ в свежем жоме.

Нормативы. асв.ж.; СВсв.ж.; Пп принимать по п. 17.1 и 17.2.

СВс.ж. = 88 % Пс = 3 %.

Приложение 6

Справочное

Примерные расходы и параметры сжатого воздуха по потребителям сахарного завода

|

Давление воздуха МПа |

Средний расход воздуха за 1 цикл м3/цикл |

Длительность цикла мин. |

Средний расход воздуха на 1 аппарат нм3/мин. |

|

|

1 |

2 |

3 |

4 |

5 |

|

Центрифуги 1 продукта |

|

|

|

|

|

с загрузкой ротора 0,66 т типа ФПН-1251Л-02 |

0,8 |

0,015 |

3,5 |

- |

|

с загрузкой ротора 0,75 т типа ФПН-1251Л-03 |

0,8 |

0,035 |

3,5 |

- |

|

с загрузкой ротора 1,0 т типа ФПН-1251Л-07 |

0,8 |

0,023 |

3,5 |

- |

|

Центрифуги II продукта при 3-х кристаллизационной схеме |

|

|

|

|

|

с загрузкой ротора 0,66 т типа ФПН-1251Л-03 |

0,8 |

0,015 |

8,0 |

- |

|

Центрифуга аффинационной массы с загрузкой ротора 0,66 т типа ФПН-1251Л-03 |

0,8 |

0,015 |

8,0 |

- |

|

Центрифуга непрерывного действия для II-го, III-го продукта и аффинационной массы типа ФПИ-1321К-01 |

0,8 |

- |

- |

0,000084 |

|

Центрифуги III-го продукта с загрузкой ротора 0,66 т типа ФПН-1251Л-03 |

0,8 |

0,015 |

14 |

- |

|

Центрифуга II продукта при 2-х продуктовой схеме с загрузкой ротора 0,66 т типа ФПН-1251Л-03 |

0,8 |

0,015 |

14 |

- |

|

Подъемник свеклы комбинированный гидропневматический |

|

|

|

|

|

РЗ-ППЖ-6 |

0,3 |

- |

- |

60 |

|

РЗ-ППЖ-3 |

0,3 |

- |

- |

48 |

|

Ополаскиватель свеклы |

0,6 |

- |

- |

1,0 |

|

Свеклорезка центробежная (на обдувку ножей) |

0,8 |

- |

- |

12,0 |

|

Смеситель суперкавитационный |

|

|

|

|

|

Ш1-ПСК-3 |

0,8 |

- |

- |

5,83 |

|

Ш1-ПСК-6 |

0,8 |

- |

- |

11,66 |

|

Линия фасовки сахара-песка в пакеты 1 кг А5-АЛА |

0,6 |

- |

- |

0,92 |

|

Весы для сахара порционные |

0,4 |

- |

- |

0,05 |

|

Средства и системы КИП и автоматики |

0,6 - 0,8 |

- |

- |

0,3 - 0,4 нм3/мин. на 100 г свеклы |

Примечание. 1. Общий расход сжатого воздуха на центрифуги периодического действия определяется исходя из количества центрифуг и графика их работы (по группам).

2. При расчете расхода сжатого воздуха на все свеклорезки следует исходить из количества одновременно работающих свеклорезок, обеспечивавших требуемую производительность завода.

Приложение 7

Обязательное

Расход вспомогательных материалов на переработку свеклы (для выполнения технико-экономических расчетов и проектирования складов)

|

Стандарт |

Единица измерения |

Расход |

Примечание |

|

|

1 |

2 |

3 |

4 |

5 |

|

1. Натр едкий технический |

|

|

|

|

|

- для активации полиакриламида (100 %) (для заводов оборудованных отстойниками) |

кг/1000 т перерабатываемой свеклы |

2,4 |

Инструкция по ведению технологического процесса свеклосахарного производства |

|

|

- для щелочения котлов |

- |

то же |

0,7 |

- |

|

2. Сода кальцинированная техническая |

|

|

|

|

|

- для очистки выпарной установки |

ГОСТ 5100-73 |

кг/1000 т перерабатываемой свеклы |

- |

Инструкция по теплотехническому режиму и тепловому контролю свеклосахарного завода |

|

- для очистки диффузионного сока |

- |

то же |

50 |

- |

|

- для щелочения котлов |

- |

то же |

3,0 |

- |

|

3. Сера техническая |

ГОСТ 127-76 (СТ СЭВ 1417-78) |

|

|

|

|

- для обработки питательной воды, сульфитирования сока и сиропа |

|

то же |

220 |

- |

|

4. Тринатрийфосфат |

|

|

|

|

|

- для очистки диффузионного сока |

то же |

100 |

- |

|

|

- для щелочения котлов |

|

то же |

0,7 |

- |

|

- для умягчения котловой воды |

|

кг/1000 т перерабатываемой свеклы |

1,0 |

- |

|

5. Фильтровальные ткани |

|

|

|

|

|

- для фильтрования соков и сиропа |

|

м/1000 т перерабатываемой свеклы |

- |

Рассчитывается в соответствии с «Инструкцией по нормированию расхода фильтровальных тканей в сахарном производстве» |

|

м2/1000 т перерабатываемой свеклы |

||||

|

6. Известняковый камень |

ТУ карьеров |

|

|

|

|

- для обработки подкагатных площадок свеклы при укладке кагатов |

|

% к массе перерабатываемой свеклы |

- |

Рассчитывается в соответствии с «Временной инструкцией по нормированию расхода известняка в сахарной промышленности» |

|

- для известкования транспортерно-моечных вод |

|

% к массе перерабатываемой свеклы |

- |

Рассчитывается в соответствии с «Временной инструкцией по нормированию расхода известняка в сахарной промышленности» |

|

- для очистки диффузионного сока |

- |

то же |

- |

то же |

|

7. Натриевая соль гидразида малеиновой кислоты (ГМК-Na) |

ТУ 6-09-33-03-73 |

|

|

|

|

- для обработки свеклы при укладке ее на хранение |

|

кг/1000 т хранимой свеклы |

40,0 |

Инструкция по приемке, хранению и учету сахарной свеклы |

|

8. КСД-1 |

ТУ 113-03-19-1-85 |

|

|

|

|

- препарат для обработки свеклы при укладке се на хранение |

|

кг/1000 т хранимой свеклы |

100 - 150 |

Указания по применению препаратов КСД-1 и картоцида при хранении сахарной свеклы |

|

9. Картоцид - для обработки свеклы при укладке ее на хранение |

ТУ 113-04-227-80 |

кг/1000 т хранимой свеклы |

10,0 |

Указания по применению препарата КСД-1 и картоцида при хранении сахарной свеклы |

|

- для обработки свеклы при укладке на хранение |

|

кг/1000 т хранимой свеклы |

400,0 |

Инструкция по приемке, хранению и учету сахарной свеклы |

|

10. Панель рулонная |

ТУ 18.1.УССР 222-77 |

|

|

|

|

- для укрытия сахарной свеклы в кагатах |

- |

м2/1000 т хранимой свеклы |

- |

Рассчитывается в соответствии с «Инструкцией по приемке, хранению и учету сахарной свеклы» |

|

11. Камышитовые и соломенные маты |

|

|

|

|

|

- для укрытия свеклы в кагатах |

- |

то же |

- |

то же |

|

12. Шпагат из лубяных волокон |

ГОСТ 17308-71 |

|

|

|

|

- для ремонта мат |

|

г/м2 поверхности мат |

40,0 |

«Инструкция по приемке, хранению и учету сахарной свеклы» |

|

13. Карбамидоформальдегидный пенопласт |

|

|

|

|

|

- для укрытия свеклы в кагатах |

|

м2/1000 т хранимой свеклы |

- |

Рассчитывается в соответствии с «Инструкцией по применению карбамидоформальдегидного пенопласта в пищевой промышленности» |

|

13.1. Компоненты для изготовления КФ-пенопласта при толщине укрытия 0,1 м |

ГОСТ 14231-78 |

|

|

|

|

- смолы карбамидоформальдегидные |

|

кг/м2 укрытия |

- |

то же |

|

кг/1000 т хранимой свеклы |

||||

|

- кислота ортофосфорная термическая |

кг/м2 укрытия |

- |

то же |

|

|

кг/1000 т хранимой свеклы |

||||

|

- пенообразователь |

ТУ 6-14-126-77 или ТУ 6-14-508-80 |

кг/м2 укрытия |

- |

Рассчитывается в соответствии с «Инструкцией по применению кармомидоформальдегидного пенопласта в пищевой промышленности» |

|

кг/1000 т хранимой свеклы |

||||

|

14. Шпагат увязочный из капроновых нитей |

ТУ 17-РСФСР 40-4990-77 |

|

|

|

|

- изготовление сеток для проб свеклы в кагатах |

|

г/1000 т хранимой свеклы |

125 |

Инструкция по приемке, хранению и учету сахарной свеклы |

|

15. Известь хлорная |

|

|

|

|

|

- для обработки мытой свеклы |

|

кг/1000 т перерабатываемой свеклы |

150 |

«Инструкция по ведению технологического процесса свеклосахарного производства» |

|

16. Гипохлорит натрия |

ГОСТ 11085-76 |

|

|

|

|

- для дезинфекции мытой свеклы |

|

то же |

200 |

|

|

17. Хлор жидкий |

|

|

|

|

|

- для дезинфекции оборотных вод I категории |

|

кг/1000 т перерабатываемой свеклы |

10 |

Отчет ВНИИСП № 0.01.329.53.71 «Исследовать биологические качества и разработать методы дезинфекции вод I и II категории для повторного использования» |

|

- для дезинфекции транспортерно-моечных вод II категории |

|

то же |

35 |

то же |

|

- для дезинфекции производственных сточных вод III категории |

|

то же |

40 |

то же |

|

18. Формалин технический |

ГОСТ 1625-75 (СТ СЭВ 2337-80) |

|

|

|

|

- для стерилизации сокостружечной смеси |

|

то же |

150 |

Инструкция по ведению технологического процесса свеклосахарного производства |

|

19. Соапсток |

ТУ 18-17-13-79 |

|

|

|

|

- для гашения пены диффузионного сока |

|

кг/1000 т перерабатываемой свеклы |

10 |

Инструкция по ведению технологического процесса свеклосахарного производства |

|

20. Суперфосфат двойной гранулированный |

|

|

|

|

|

- для подготовки питательной воды |

|

то же |

300 |

то же |

|

21. Полиакриламид |

ТУ 6-01-1049-81 |

|

|

|

|

- для улучшения седиментации осадка сока I сатурации на заводах, оборудованных отстойниками |

|

то же |

12 (в расчете на 100 %-ное вещество) |

то же |

|

22. Олеиновая кислота |

ГОСТ 10475-75 |

|

|

|

|

- для активации полиакриламида |

|

то же |

1,2 |

то же |

|

23. Кислота соляная синтетическая техническая |

ГОСТ 857-78 |

|

|

|

|

- для очистки выпарной установки |

|

кг/1000 т перерабатываемой свеклы |

- |

Рассчитывается в соответствии с Инструкцией по теплотехническому режиму и тепловому контролю свеклосахарного производства |

|

- для очистки теплообменной аппаратуры |

- |

то же |

25 |

- |

|

- для очистки паровых котлов |

- |

то же |

52 |

- |

|

24. Ингибитор ПБ-5 |

ТУ БУ-17-53 |

|

|

|

|

- для ингибирования кислотной коррозии при очистке теплообменной аппаратуры |

|

то же |

- |

Рассчитывается в соответствии с «Инструкцией по нормированию расхода вспомогательных материалов в свеклосахарном производстве» |

|

25. Поверхностно-активные вещества (ацетомоноглицерид стеариновой кислоты, АМГСК-100) |

ТУ 18-2/9-74 |

|

|

|

|

- для интенсификации процесса кристаллизации и центрифугирования |

|

то же |

- |

Временная инструкция по применению поверхностно-активных веществ при уваривании утфелей |

|

26. Перлит |

ТУ 480-1-79-78 |

|

|

|

|

- для фильтрования сиропа |

|

кг/1000 т перерабатываемой свеклы |

300 |

Отчет ВНИИСПа «Исследование эффективности использования различных фильтровальных порошков в свеклосахарном производстве» |

|

27. Кизельгур |

ОСТ 18-169-74 |

|

|

|

|

- для фильтрования сиропа |

|

то же |

500 |

Отчет ВНИИСПа «Исследование эффективности использования различных фильтровальных порошков в свеклосахарном производстве» |

|

28. Масло растительное (подсолнечное) |

|

|

|

|

|

- для пеногашения |

ГОСТ 1129-73 |

то же |

1,5 |

- |

|

29. Жир технический животный |

|

|

|

|

|

- для пеногашения |

|

то же |

25 |

- |

|

30. Пряжа (нити) хлопчатобумажная кардная однониточная и крученая для технических целей (пряжа 29/4/3) |

ГОСТ 15958-70 |

|

|

|

|

- для пошива салфеток: |

|

|

|

|

|

- фильтров ФИЛС I сатурации |

|

кг/1000 т перерабатываемой свеклы |

190 |

Отчет ВНИИСП № 41.78.31 «Разработать проект норм расхода ниток на пошив холста на вакуум-фильтры и фильтровальных мешочков на дисковые фильтры» |

|

- дисковых фильтров сока I сатурации |

|

|

320 |

|

|

- вакуум-фильтров |

|

|

800 |

|

|

- дисковых фильтров сока II сатурации |

|

|

120 |

|

|

- дисковых фильтров контрольной фильтрации |

|

|

240 |

|

|

- дисковых фильтров сиропа |

|

|

240 |

|

|

31. Нить капроновая для технических целей |

|

|

Отчет ВНИИСП № 41.78.31 «Разработать проект норм расхода ниток на пошив холста на вакуум-фильтры» и фильтрующих мешочков на дисковые фильтры» |

|

|

- для пошива салфеток: |

|

|

|

|

|

- фильтров ФИЛС I сатурации |

|

кг/1000 т перерабатываемой свеклы |

280 |

|

|

- дисковых фильтров сока I сатурации |

|

|

270 |

|

|

- дисковых фильтров сока II сатурации |

|

|

110 |

|

|

- вакуум-фильтров |

|

|

60 |

|

|

- дисковых фильтров контрольного фильтрования |

|

|

190 |

|

|

- дисковых фильтров сиропа |

|

|

190 |

|

|

32. Нить хлопчатобумажная особопрочная 00 |

ГОСТ 6309-80 |

то же |

|

то же |

|

- для пошива салфеток: |

|

|

|

|

|

- дисковых фильтров сока I сатурации |

|

|

320 |

|

|

- дисковых фильтров сока II сатурации |

|

|

120 |

|

|

- вакуум-фильтров |

|

|

60 |

|

|

- дисковых фильтров контрольного фильтрования |

|

|

240 |

|

|

- дисковых фильтров сиропа |

|

|

240 |

|

|

Реагенты, используемые в ТЭЦ |

|

кг/1000 т перерабатываемой свеклы |

|

Данные приведены для заданных исходных данных |

|

А. Для приготовления умягченной воды и коррекционной обработки котловой воды |

|

|

|

|

|

1. Поваренная соль (хлористый натрий) |

СТУ 43-717-65 |

то же |

117,0 |

1. Инструкция по водному химическому режиму паровых котлов ТЭЦ и промышленных котельных свеклосахарных заводов |

|

2. Аммиачная селитра или сульфат аммония (аммоний сернокислый) |

ГОСТ 9097-74 |

кг/1000 т перерабатываемой свеклы |

470 |

2. Справочник химика-энергетика, т. 1. «Энергия», М. 1972 |

|

3. Сернокислый алюминий технический |

ГОСТ 12996-67 |

|

13,3 |

3. Химические очистки теплоэнергетического оборудования под редакцией Моргуновой, вып. 2, «Энергия», М. 1978. |

|

4. Известь техническая |

ГОСТ 9179-59 |

то же |

235,0 |

|

|

5. Трилон-Б |

ТУ МХП 4182-54 |

то же |

0,57 |

4. Руководящие указания по предпусковой химической очистке теплоэнергетического оборудования |

|

6. Сульфоуголь |

ГОСТ 56-95-74 |

то же |

3,6 |

|

|

7. Катионит КУ-2 |

МРТУ 6-05-903-65 |

то же |

3,4 |

|

|

Б. Для химической очистки паровых котлов |

-. |

|

|

|

|

1. Фторид-бифторид аммония технический |

ТУ 113-08-544-82 |

то же |

15,2 |

- |

|

2. Трилон-Б |

ТУ МПХ 41-82-54 |

то же |

2,8 |

- |

|

3. Ангидрид малеионовый технический |

то же |

2,0 |

- |

|

|

4. Гидроксиламин |

ТУ 6-09-2448-72 |

то же |

3,0 |

- |

|

5. Ингибиторы кислотной коррозии металлов |

|

|

|

|

|

а) каптакс |

то же |

0,05 |

- |

|

|

б) катапин |

|

то же |

0,5 |

- |

|

в) уротропин технический |

то же |

1,4 |

- |

|

|

г) «Уникол» ПБ-5 |

ТУ БУ-17-53 |

то же |

0,7 |

- |

|

д) ОП-7 или ЛОП-10 |

СТУ 12-10-302-64 |

то же |

0,5 |

- |

|

6. Нитрит натрия |

- |

то же |

1,4 |

- |

|

В. Для щелочения котлов |

|

|

|

|

|

Аммиачная вода |

ГОСТ 9-67 |

то же |

1,4 |

- |

|

Г. Для химконтроля за качеством питательной воды |

- |

то же |

- |

- |

|

1. Кислота серная техническая |

кг/1000 т перерабатываемой свеклы |

0,8 |

- |

|

|

2. Спирт-ректификат этиловый |

ГОСТ 5962-77 |

то же |

0,1 |

- |

|

Тароупаковочные материалы |

|

|

|

|

|

1. Мешки для упаковки сахара-песка масса 50 кг |

ГОСТ 8516-78 |

шт./т |

20 |

«Инструкция по нормированию расхода тароупаковочных материалов, бумаги, картона для фасовки и упаковки сахара» |

|

2. Мешки бумажные для упаковки сахара-песка масса 40 кг |

ГОСТ 2226-75 |

-"- |

25 |

-"- |

|

3. Мешки-вкладыши из полиэтиленовой пленки для упаковки сахара-песка, масса 50 кг |

ТУ 6-05-1189-61 |

шт./т |

20 |

«Инструкция по нормированию расхода тароупаковочных материалов, бумаги, картона для фасовки и упаковки сахара» |

|

4. Ящики из гофрированного картона для упаковки: |

ГОСТ 13511-84 |

шт./т м2 т |

|

-"- |

|

4.1. Сахара-песка в полиэтиленовых пакетах массой 1,0 кг |

|

|

|

-"- |

|

в ящик № 44 масса 18 кг |

-"- |

-"- |

55,6 43,0 |

-"- |

|

4.2. Сахара-песка в пакетах массой 1,0 кг в ящик № 16, масса 16 кг |

-"- |

-"- |

62,5 48,5 |

-"- |

|

5. Нитки крученые капроновые технические для зашивания мешков с сахаром-песком массой 50 кг |

ТУ 17-04-21-84 |

г/т |

40 |

-"- |

|

6. Нить хлопколавсановая кардная крученая, структуры 50 текс×10 пневмомеханического способа прядения, технического назначения |

ТУ 17-02-15-85 |

т/т |

50 |

«Инструкция по нормированию расхода тароупаковочных материалов, бумаги, картона для фасовки и упаковки сахара» |

|

Нитки хлопчатобумажные швейные особопрочные в 9 и 12 сложений для зашивания мешков с сахаром-песком массой 50 кг |

ГОСТ 6309-80 |

г/т |

50 |

-"- |

|

7. Бумага для упаковки продуктов на автоматах марки Е (масса 1 м2 - 85 г) для изготовления двухслойных пакетов для механизированной фасовки сахара-песка массой 1 кг |

ГОСТ 7247-73 |

кг/т |

80 |

-"- |

|

внутренний слой |

|

|

8,8 |

|

|

наружный слой |

-"- |

-"- |

8,8 |

-"- |

|

8. Бумага оберточная (масса 1 м2 - не менее 80 г) |

|

|

|

|

|

8.1. для механизированного упаковывания пакетов с сахаром-песком (в 2 слоя бумаги) массой 12 кг |

кг/т |

11,1 |

|

|

|

8.2. То же, ручной упаковки |

кг/т |

11,7 |

|

|

|

8.3. Для выстилания дощатых ящиков |

|

-"- |

3,0 |

|

|

ж.д. вагонов |

|

-"- |

0,4 |

|

|

полов на складе |

|

-"- |

0,3 |

|

|

9. Пленка полиэтиленовая с шириной рукава, полурукава 900 мм толщиной 70 мм с нанесенной этикеткой для фасования сахара-песка массой 1 кг |

ГОСТ 10354-73 |

кг/т м2/т |

8,5 119,0 |

|

|

10. Дисперсия гомополимерная грубодисперсная для заклеивания: |

кг/т |

|

|

|

|

10.1. пакетов двухслойных с сахаром-песком массой 1 кг |

|

-"- |

1,0 |

|

|

10.2. групповой механизированной упаковки из 1,0 кг пакетов сахара-песка из 2-х слоев бумаги массой 12 кг |

|

-"- |

1,0 |

|

|

11. Декстрин для заклеивания: |

кг/т |

|

|

|

|

11.1. пакетов двухслойных сахаром-песком массой 1 кг |

|

-"- |

1,4 |

-"- |

|

11.2. для наклеивания бумажных ярлыков на ящики |

|

-"- |

0,15 |

-"- |

|

11.3. для оклеивания ящиков из гофрированного картона бумажной лентой |

|

-"- |

0,82 |

-"- |

|

12. Лента клеевая марки В на бумажной основе для оклеивания клапанов ящиков из гофрированного картона: |

ГОСТ 18251-72 |

|

|

|

|

верхних |

|

-"- |

0,4 |

-"- |

|

нижних |

|

-"- |

0,8 |

-"- |

|

13. Лента стальная упаковочная (толщиной 0,3 мм шириной 20 мм) для укрепления ящиков по торцам |

-"- |

4,6 |

-"- |

|

|

14. Нитки хлопчатобумажные швейные специальные в 6 сложений для ремонта мешков |

ГОСТ 6309-80 |

г/т |

1,7 |

-"- |

Приложение 8

Справочное

Нормативные плотности продуктов (при температурах проведения процесса)

|

Наименование продукта |

Плотность, т/м3 |

|

1 |

2 |

|

Свекловодяная смесь в гидротранспортере |

1,00 |

|

Диффузионный сок |

1,064 |

|

Жомопрессовая вода |

1,05 |

|

Барометрическая вода |

0,99 |

|

Аммиачная вода (конденсат) |

0,97 |

|

Преддефекованный сок |

1,07 |

|

Дефекованный сок |

1,08 |

|

Сок I сатурации (нефильтрованный) |

1,09 |

|

Жидкая фаза сока I сатурации, фильтрованный сок I сатурации |

1,055 |

|

Сгущенная суспензия сока I сатурации |

1,19 |

|

Сок II сатурации (нефильтрованный) |

1,06 |

|

Жидкая фаза сока II сатурации, фильтрованный сок II сатурации |

1,054 |

|

Сульфитированный сок |

1,054 |

|

Известковое молоко |

1,19 |

|

Промой вакуум-фильтров |

1,02 |

|

Сироп (нефильтрованный) при 65 % СВ |

1,32 |

|

Сироп с клеровкой, фильтрованный сироп |

1,316 |

|

Клеровка (нефильтрованная) |

1,32 |

|

Утфель при спуске аппарата |

|

|

I кристаллизации |

1,497 |

|

II кристаллизации |

1,501 |

|

III кристаллизации |

1,505 |

|

Утфель при температуре кристаллизации |

1,45 |

|

Аффинационный утфель |

1,45 |

|

Жомоводяная смесь |

1,00 |

|

Сгущенная суспензия после отстойников |

1,10 |

|

То же, после листовых фильтров-сгустителей |

1,18 |

|

Оттеки: |

|

|

первый утфеля I кристаллизации |

1,426 |

|

второй утфеля I кристаллизации |

1,390 |

|

первый утфеля II кристаллизации |

1,425 |

|

второй утфеля II кристаллизации |

1,405 |

|

аффинационный |

1,343 |

|

Меласса |

1,445 |

|

Сжиженный SO2 |

1,46 |

|

Газообразный (при 0 °С и 760 мм рт. ст.) SO2 |

0,00293 |

|

Сатурационный газ: |

|

|

при 0 °С и 760 мм рт. ст. |

0,001498 |

|

при 300 °С и 634 мм рт. ст. |

0,000643 |

|

при 30 °С и 1140 мм рт. ст. |

0,002022 |

|

Паровоздушная смесь от вакуум-фильтров при 25 °С и 550 мм рт. ст. |

0,000860 |

|

Паровоздушная смесь от вакуум-аппаратов при 25 °С и 570 мм рт. ст. |

0,001047 |

|

Воздух от компрессора к вакуум-фильтрам: |

|

|

при 0 °С и 760 мм рт. ст. |

0,001293 |

|

при 30 °С и 1140 мм рт. ст. |

0,001745 |

Примечание. Плотность газа при данных рабочих температурах и давлении определяется по формуле:

![]()

ρ0 - плотность газа при температуре 0 °С и давлении 760 мм рт. ст., т/м3;

Р - рабочее давление, мм рт. ст.;

t - рабочая температура, град.

Приложение 9

Справочном

Нормативные насыпные плотности продуктов

|

Насыпная плотность, т/м3 |

|

|

1 |

2 |

|

Свекла в ковше свекломойки |

0,55 |

|

Свекла в бункере |

0,50 |

|

Свекла в центробежной свеклорезке |

0,60 |

|

Свекла в дисковой и барабанной свеклорезках |

0,55 |

|

Свекла в элеваторе |

0,60 |

|

Свекла на ленточном конвейере |

0,60 |

|

Стружка на грабельном или ленточном конвейере |

0,45 |

|

Стружка в элеваторе |

0,45 |

|

Хвостики и обломки свеклы в элеваторе |

0,50 |

|

Хвостики и обломки свеклы в шнеке |

0,50 |

|

Свежий жом в элеваторе |

0,60 |

|

Свежий жом на грабельном конвейере |

0,60 |

|

Свежий жом в шнеке |

0,60 |

|

Отжатый жом в элеваторе |

0,50 |

|

Отжатый жом в шнеке |

0,50 |

|

Отжатый жом в питателе |

0,60 |

|

Отжатый жом на ленточном конвейере |

0,50 |

|

Отжатый жом в хранилище |

0,50 |

|

Сушеный жом насыпью |

0,25 |

|

Сушеный жом в элеваторе |

0,25 |

|

Сушеный жом в шнеке |

0,25 |

|

Гранулированный жом насыпью |

0,60 |

|

Гранулированный жом в элеваторе |

0,60 |

|

Гранулированный жом на ленточном конвейере |

0,60 |

|

Гранулированный амидный жом |

0,65 |

|

Влажный сахар на виброконвейере |

0,80 |

|

Влажный сахар в элеваторе |

0,80 |

|

Влажный сахар на ленточном конвейере |

0,80 |

|

Сушеный сахар на ленточном конвейере |

0,75 |

|

Сушеный сахар в бункере |

0,80 |

|

Комки сахара |

0,80 |

|

Желтый и аффинированный сахар |

0,80 |

|

Известняк |

1,25 - 1,6 |

|

Известь на конвейере |

0,90 |

|

Кизельгур в элеваторе |

0,25 |

|

Кизельгур отработанный |

1,00 |

|

Фильтрационный осадок сока I сатурации, влажностью 50 % |

1,25 |

|

Фильтрационный осадок сока II сатурации, влажностью 50 % |

1,20 |

|

Разбавленный фильтрационный осадок |

1,05 |

|

Антрацит |

0,85 |

|

Кокс |

0,5 |

|

Семена свекловичные |

0,25 |

|

Карбамид |

0,7 |

|

Фосфат обесфторенный |

1,2 |

Приложение 10

Справочное

Углы естественного откоса материалов и продуктов в свободно насыпанном состоянии

|

Угол естественного откоса, градусов |

|

|

Свекла (корни в сухом состоянии свеженасыпанные) |

38 - 42 |

|

Стружка свекловичная |

60 - 65 |

|

Жом прессованный |

45 |

|

Жом сушеный |

45 - 60 |

|

Сахар-песок белый свеженасыпанный |

40 - 45 |

|

Сахар-песок в силосе |

33 |

|

Известняк в средних кусках |

30 - 45 |

|

Известняк в крупных кусках |

38 |

|

Осадок фильтрационный (из отвалов) |

50 - 60 |

|

Кокс |

35 - 50 |

|

Уголь каменный |

30 - 45 |

|

Уголь бурый, сырой |

35 - 50 |

|

Зола |

27 - 35 |

|

Земля |

27 - 40 |

|

Грунт сухой |

40 - 50 |

|

Грунт влажный |

20 - 35 |

Приложение 11

Справочное

Теплоемкость продуктов свеклосахарного производства, кДж/(кг · град)

|

Теплоемкость кДж/(кг · град) |

|

|

Жомопрессовая вода |

4,19 |

|

Сульфитированная вода |

4,19 |

|

Свекловичная стружка |

3,77 |

|

Сокостружечная смесь в диффузионных аппарате колонного и наклонного типов |

3,77 |

|

Жом из диффузионных аппаратов колонного и наклонного типов |

4,19 |

|

Циркуляционный сок диффузионных аппаратов колонного типа |

3,77 |

|

Сок I сатурации |

3,77 |

|

Сок сульфитированный, фильтрованный, перед выпариванием |

3,77 |

|

Сироп перед сульфитацией |

2,51 |

|

Сироп с клеровкой в сборниках у вакуум-аппаратов |

2,51 |

|

Оттеки в сборниках перед вакуум-аппаратами |

2,1 |

|

Утфель в вакуум-аппаратах |

1,87 |

|

Клеровка |

2,51 |

Приложение 12

Рекомендуемое

Температуры продуктов по технологическим станциям завода

|

Наименование продуктов по технологическим станциям |

Температура продуктов, °С |

|

1 |

2 |

|

Наклонный диффузионный аппарат |

|

|

Стружка |

10 |

|

Сок на производство |

30 |

|

Жом |

67 |

|

Жомопрессовая вода (после подогревателя) |

85 |

|

Питательная вода (конденсат) |

65 |

|

Сокостружечная смесь (в среднем по аппарату) |

72 |

|

Колонный диффузионный аппарат |

|

|

Стружка |

10 |

|

Сок на производство |

45 |

|

Жом |

67 |

|

Жомопрессовая вода (после подогревателя) |

85 |

|

Питательная вода (конденсат) |

65 |

|

Сок на пеногашение |

71 |

|

Циркуляционный сок |

78 |

|

Сокостружечная смесь (в среднем по аппарату) |

72 |

|

Ротационный диффузионный аппарат |

|

|

Стружка |

10 |

|

Сок на производство |

45 |

|

Сок на предошпариватель |

71 |

|

Жомопрессовая вода (после подогревателя) |

85 |

|

Питательная вода (конденсат) |

65 |

|

Жом |

67 |

|

Циркуляционный сок на предошпариватель |

80 |

|

Сокостружечная смесь (в среднем по аппарату) |

72 |

|

Подогреватели: |

|

|

преддефекованного сока |

50 |

|

дефекованного сока |

90 |

|

сок I сатурации перед фильтрованием |

90 |

|

фильтрованного сока I сатурации перед дефекацией |

92 |

|

сока перед II сатурацией |

95 |

|

сока перед пятикорпусной выпарной установкой без концентратора |

129 |

|

сиропа |

85 |

|

Сборники: |

|

|

сиропа перед вакуум-аппаратами первых и вторых оттеков I и II продуктов |

85 |

|

оттека аффинационного утфеля |

85 |

|

Клеровочные мешалки желтого сахара |

85 |

Примечание. Приведенные температуры являются ориентировочными и уточняются при конкретном проектировании тепловой схемы завода по принятому регламенту и составу оборудования.

Приложение 13

Рекомендуемое

Методические указания и рекомендации по расчету и выбору секционных подогревателей и теплообменников, выпускаемых Смелянским машиностроительным заводом

Введение

Смелянский машзавод, начиная с 1988 года, прекратил серийный выпуск кожухотрубных многоходовых подогревателей и теплообменников, ранее использовавшихся для нагрева продуктов сахарной промышленности и взамен освоил изготовление секционных аппаратов с повышенной скоростью движения в теплообменных трубах. Выпускается 19 типоразмеров секционных подогревателей и 6 - теплообменников. Новое оборудование отличается повышенной (в 3 - 4 раза) интенсивностью теплообмена, низкой металлоемкостью и практически не требует очистки теплообменной поверхности в течение производственного сезона.

Повышение интенсивности теплообмена в секционных аппаратах достигается в результате увеличения скорости движения парогазовой смеси или греющего конденсата в межтрубном пространстве, а также увеличения скорости движения нагреваемого сока по трубам.

Шестиходовые подогреватели А2-ПСС имеют два раздельных подвода греющего пара и отвода конденсата: один - на первые три секции по ходу сока и второй на последующие три секции, что позволяет осуществить их грев парами разного потенциала. Это, наряду с уменьшением занимаемой полезной площади, снижает суммарное гидравлическое сопротивление двух групп подогревателей и расширяет диапазон их использования на заводах различной производительности.

Методические указания и рекомендации согласованы НПО «Сахар» и Укрниипродмашем 29.09.89.

2. Технические данные секционных подогревателей и теплообменников

(Составлены на основании ОСТ 27-31-204-86, ОСТ 27-31-819-86 и данных завода-изготовителя)

|

Номин. площадь поверх. теплообмена, F м2 |

Число ходов (секций), n шт. |

Число теплообмен. труб Æ 33×1,5 мм в одном ходу, m шт. |

Диаметр и толщина стенки корпуса секции, мм |

Номин. производит. по нагрев. продукту, м3/ч |

Номин. потребление греющего пара или конденсата, т/ч |

Гидравлическое сопротивление (МПа) при номинальном расходе |

||

|

сока |

конденсата |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Подогреватели |

||||||||

|

А2-ППС-30 |

30 |

6 |

11 |

194×3 |

75 |

2,3 |

0,20 |

- |

|

А2-ППС-45 |

45 |

" |

15 |

219×6 |

100 |

3,1 |

0,20 |

- |

|

А2-ППС-60 |

60 |

" |

19 |

219×6 |

150 |

6,0 |

0,22 |

- |

|

А2-ППС-90 |

90 |

" |

30 |

273×7 |

225 |

6,9 |

0,20 |

- |

|

А2-ППС-120 |

120 |

" |

42 |

325×8 |

300 |

12,0 |

0,18 |

- |

|

А2-ПСС-30 |

30 |

" |

11 |

194×3 |

90 |

1,6 |

0,23 |

- |

|

А2-ПСС-45 |

45 |

" |

15 |

219×6 |

115 |

2,16 |

0,22 |

- |

|

А2-ПСС-60 |

60 |

" |

19 |

219×6 |

170 |

4,0 |

0,22 |

- |

|

А2-ПСС-90 |

90 |

" |

30 |

273×7 |

270 |

4,8 |

0,26 |

- |

|

А2-ПСС-120 |

120 |

" |

42 |

325×8 |

340 |

9,0 |

0,22 |

- |

|

А2-ПСС-30-4 |

30 |

4 |

15 |

219×6 |

90 |

2,5 |

0,13 |

- |

|

85 |

2,5 |

0,13 |

- |

|||||

|

А2-ПСС-40-4 |

40 |

" |

19 |

219×6 |

120 |

3,3 |

0,14 |

- |

|

115 |

3,3 |

0,14 |

- |

|||||

|

А2-ПСС-60-4 |

50 |

" |

30 |

273×7 |

150 |

4,0 |

0,13 |

- |

|

170 |

4,0 |

0,13 |

- |

|||||

|

А2-ПСС-80-4 |

80 |

4 |

42 |

325×8 |

200 |

7,5 |

0,14 |

- |

|

250 |

7,5 |

0,14 |

- |

|||||

|

А2-ПСС-120-4 |

120 |

4 |

62 |

426×9 |

300 |

8,0 |

0,12 |

- |

|

340 |

8,0 |

0,12 |

- |

|||||

|

А2-ПСС-180-4 |

180 |

4 |

92 |

530×9 |

450 |

12,0 |

0,10 |

- |

|

А2-ПСС-240-4 |

240 |

4 |

124 |

630×9 |

600 |

16,0 |

0,10 |

- |

|

А2-ПСС-30-2 |

30 |

2 |

30 |

273×7 |

115 |

1,7 |

0,05 |

- |

|

А2-ПСС-60-2 |

60 |

2 |

62 |

426×9 |

250 |

3,9 |

0,05 |

- |

|

Теплообменники |

||||||||

|

А2-ПТС-20 |

20 |

4 |

11 |

194×3 |

75 |

45,0 |

0,147 |

0,13 |

|

А2-ПТС-40 |

40 |

" |

19 |

219×6 |

150 |

90,0 |

" |

" |

|

А2-ПТС-60 |

60 |

" |

30 |

273×7 |

225 |

135,0 |

" |

" |

|

200 |

135,0 |

" |

" |

|||||

|

А2-ПТС-80 |

80 |

" |

42 |

325×8 |

300 |

180,0 |

" |

" |

|

А2-ПТС-120 |

120 |

" |

62 |

426×9 |

450 |

270,0 |

" |

" |

|

А2-ПТС-180 |

180 |

" |

92 |

530×9 |

600 |

360,0 |

" |

" |

Примечание. 1. Рабочее давление в паровой камере подогревателей - не более 0,343 МПа.

2. Рабочее давление в соковой камере подогревателей, а также в соковой и греющей камере теплообменников - не более 0,589 МПа.

3. Материал труб подогревателей А2-ППС - латунь Л-68 или н/ж.

4. Материал теплообменных труб подогревателей А2-ПСС и теплообменников А2-ПТС сталь 08Х18Т1, 12Х18Н10Т, 10Х18Н10Т.

5. Высота (длина) теплообменных труб всех типоразмеров секционных аппаратов - 5 м.

3. Общие указания

Разработчики оборудования (Укрниипродмаш и ПО «Укрсахтехэнергоремонт») на основании проектно-конструкторских расчетов, а также результатов экспериментальных исследований и промышленной эксплуатации рекомендуют:

3.1. Для нагрева циркуляционного и диффузионного сока подогреватели А2-ППС и теплообменники А2-ПТС.

3.2. Для нагрева остальных продуктов сахарного производства подогреватели А2-ПСС и теплообменники А2-ПТС.

3.3. Для обеспечения минимального накипеобразования при оптимальном гидравлическом сопротивлении выдерживать скорости движения сока в теплообменных трубах в следующих пределах:

- циркуляционный сок - 2,4 ÷ 2,8 м/с;

- диффузионный сок - 2,8 ÷ 3,0 м/с;

- преддефекованный сок - 2,0 ÷ 2,4 м/с;

- сок I сатурации нефильтрованный - 2,0 ÷ 2,2 м/с;

- сок I сатурации фильтрованный - 3,3 ÷ 3,5 м/с;

- сок перед выпарной установкой - 2,0 ÷ 2,2 м/с;

- жомопрессовая вода - 2,0 ÷ 2,4 м/с.

3.4. Величины коэффициентов теплопередачи для предварительных ориентировочных расчетов необходимой поверхности теплообмена секционных аппаратов:

- для циркуляционного сока - 2000 Вт/м2 · К;

- для диффузионного сока - 2200 Вт/м2 · К;

- для преддефекованного сока - 2300 Вт/м2 · К;

- для нефильтрованного сока I сатурации - 2800 Вт/м2 · К;

- для фильтрованного сока I сатурации - 2600 Вт/м2 · К;

- для сока перед выпарной установкой - 2200 Вт/м2 · К;

- для жомопрессовой воды - 2200 Вт/м2 · К.

3.5. Скорость движения конденсата в межтрубном пространстве теплообменников А2-ПТС не более 1,5 м/с.

3.6. На станциях нагрева, имеющих 3 или 4 группы подогревателей, давление перед первой группой не должно превышать 0,589 МПа.

4. Методика теплового расчета и выбора подогревателей и теплообменников

4.1. Выбор исходных данных из технологических нормативов и расчетов, а также тепловой схемы и расчета выпарной установки, выполненных в соответствии с заданием на проектирование.

Необходимые исходные данные:

- суточная техническая мощность сахарного завода по переработке свеклы А (т · сут.);

- вид и количество нагреваемого продукта, пределы нагрева и удельный расход тепла и пара на нагрев;

- теплофизические характеристики нагреваемого продукта и теплоносителя (теплоемкость, плотность, содержание сухих веществ, температуры, энтальпия, теплота парообразования и др.).

4.2. Учитывая п. 3.3 настоящих указаний определяем необходимое число теплообменных труб в одном ходе подогревателя в пределах рекомендуемых скоростей по формуле (для труб диаметром 33×1,5 мм).

где а - % км. св. - количество нагреваемого продукта;

ρ - кг/м3 - плотность (объемная масса);

u - м/с - рекомендуемые п. 3.3 скорости движения нагреваемого продукта.

Определение производится для верхнего и нижнего пределов скорости.

4.3. По исходным данным (п. 4.1) определяем располагаемую разность температур на подогреватель по формуле:

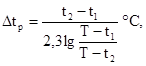

где t1 - °С - начальная температура нагреваемого продукта;

t2 - °С - конечная температура;

Т - °С - температура греющего пара.

4.4. Ориентировочно определяем необходимую площадь поверхности теплообмена подогревателя по формуле:

где А - т/сут. - суточная техническая мощность завода;

q - кДж/т - удельный расход тепла на подогреватель;

К - Вт/м2 · К - коэф. теплопередачи (из п. 3.4);

Δtр - °С - располагаемая разность температур (по п. 4.3).

4.5. Ориентируясь на результаты, полученные по формулам 1, 2, 3, а также указание пп. 3.1, 3.2 предварительно выбираем типоразмер подогревателя к установке и выполняем его поверочный расчет.

4.6. Если не удается выбрать подогреватель с необходимой величиной поверхности теплообмена и числом труб в ходу в пределах интервала вычисленного по формуле (1), рекомендуется заглушить часть труб в центре трубной решетки до расчетной величины, предусмотреть последовательное или параллельное соединение нескольких аппаратов и т.п.

Для подогревателя принятой конструкции определяется фактическая величина поверхности теплообмена по формуле (для труб диаметром 33×1,5 мм, dср. = 31,5 мм, высотой 5 м):

Fф = 49455 · 10-5 · m · n, м2, (4)

где m - шт. - число трубок в ходе предварительно выбранного типоразмера подогревателя с учетом корректировки;

n - шт. - число ходов подогревателя (теплообменника).

5. Уточненный поверочный расчет подогревателя

5.1. Коэффициент теплоотдачи от пара к стенке α1ном определяем по номограмме рис. 1 (см. том 1), где α1 = f(ω, 1, tk), с учетом интенсификации процесса теплообмена (К = 1,25) за счет наличия в подогревателях А2-ППС и А2-ПСС эжектора, т.е. α1ном = 1,25α1, Вт/м2 · К, где: α1 - коэфф. теплоотдачи по номограмме рис. 2 при пленочной конденсации паров и ламинарном стекании пленки конденсата.

5.1.1. Напряжение поверхности нагрева определяем по формуле:

![]() кг/м2 · ч, (5)

кг/м2 · ч, (5)

где Д - % км. св. - удельный расход пара на подогреватель;

Fф - м2 - площадь поверхности нагрева подогревателя (при отсутствии заглушённых труб принимается равной Fном).

5.1.2. Высота труб у выпускаемых подогревателей l = 5 м (примечание 5 к п. 2).

5.1.3. Температура конденсата принимается по данным теплового расчета выпарной установки либо по формуле:

5.2. Термическое сопротивление стенки вычисляем по формуле:

где δ - м - толщина стенки теплообменной трубы (δ = 1,5 мм = 0,0015 м),

λст - Вт/м · К - коэффициент теплопроводности материала стенки

Для латунных труб λст = 93 Вт/м · К

Для нержавеющих труб λст = 17,5 Вт/м · К.

5.3. Коэффициент теплоотдачи от стенки к нагреваемому продукту α2 определяем по номограмме рис. 3 (см. том 1) где

α2 = f(u, СВ, tср).

5.3.1. Скорость движения нагреваемого продукта по трубам определяется по формуле:

5.3.2. Концентрация раствора (нагреваемого продукта) СВ % по технологическим данным.

5.3.3. Средняя расчетная температура нагреваемого продукта для подогревателей определяется по формуле:

- для теплообменников:

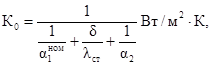

5.4. На основании определенных выше частных составляющих вычисляем коэффициент теплопередачи для чистой стенки по формуле:

(Кривизной теплообменных труб пренебрегаем).

5.5. Расчетный коэффициент теплопередачи с учетом коэффициента использования поверхности теплообмена определяется по формуле:

где φ - коэффициент использования поверхности теплообмена.

Временно с учетом накопленного в настоящее время опыта рекомендуется принимать следующие величины коэффициента использования φ для различных продуктов свеклосахарного производства, при условии соблюдения рекомендуемых в п. 3.3 скоростей.

|

φ |

|

|

Циркуляционный сок |

0,7 ÷ 0,8 |

|

Диффузионный сок |

0,6 ÷ 0,7 |

|

Преддефекованный сок |

0,8 ÷ 0,9 |

|

Сок I сатурации нефильтрованный |

0,9 ÷ 0,95 |

|

Сок I сатурации фильтрованный |

0,8 ÷ 0,85 |

|

Сок перед выпарной установкой |

0,8 ÷ 0,9 |

|

Жомопрессовая вода |

0,7 ÷ 0,8 |

5.6. Потребную разность температур определяем по формуле

где r = кДж/кг - теплота парообразования греющего пара.

5.7. Запас производительности с учетом неравномерности работы завода определяем по формуле

В случае горизонтальной установки подогревателей запас производительности будет иметь большее значение.

6. Особенности теплового расчета и выбора теплообменников

6.1. Кроме числения mр по формуле (1) дополнительно определяются часовые количества нагреваемого продукта и конденсата, используемого в качестве теплоносителя, по формулам:

где ak - % к м св. - количество конденсата-теплоносителя.

6.2. Предварительный выбор теплообменника осуществляется на основании расчетов по формулам 1, 14 и 15.

6.3. Коэффициент теплоотдачи от греющего конденсата к стенке α1 определяет по формуле:

где ![]() - средняя температура греющего конденсата

на входе и выходе из теплообменника

- средняя температура греющего конденсата

на входе и выходе из теплообменника

![]() - скорость

движения конденсата в межтрубном пространстве;

- скорость

движения конденсата в межтрубном пространстве;

ρk - кг/м3 - плотность конденсата при средней температуре;

Двк - м - внутренний диаметр корпуса (секции) теплообменника;

dн - 0,033 м - наружный диаметр теплообменных труб;

![]() -

эквивалентный диаметр межтрубного пространства.

-

эквивалентный диаметр межтрубного пространства.

6.4. Коэффициент теплоотдачи от стенки к нагреваемому продукту определяется по номограмме рис. 3.

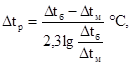

6.5. Располагаемая разность температур для противоточного теплообменника определяется по формуле:

где Δtб - °С - большая разность температур между греющей и нагреваемой жидкостями;

Δtм - °С - меньшая разность температур между греющей и нагреваемой жидкостями:

При ![]()

![]()

6.6. Расчетная поверхность нагрева теплообменника вычисляется по формуле (3) и для определения запаса производительности сравнивается с номинальной (либо фактической в случае отключения части труб как рекомендуется в п. 4.6) поверхностью теплообмена

Приложение 14

Справочное

Удельные площади поверхности нагрева 5-корпусных выпарных установок в м2/100 т свеклы при температуре пара, обогревающего I корпус - 136 °С

|

Корпуса выпарной установки |

|||||

|

I |

II |

III |

IV |

V |

|

|

Колонная и ротационная (без предошпаривателей) |

80 |

90 |

70 |

70 |

40 |

|

Наклонная шнековая без использования утфельного пара и термокомпрессоров |

80 |

90 |

70 |

70 |

50 |

|

То же, с использованием утфельного пара и термокомпрессоров |

90 |

110 |

50 |

50 |

30 |

Приложение 15

Рекомендуемое

Расчетная длительность пребывания продукта в сборнике (мешалке)

|

Расчетная длительность пребывания жидкости в емкости, мин. или вместимость |

Примечание |

|

|

1 |

2 |

3 |

|

Сборник вторично осветленной воды |

3 - 5 |

|

|

Сборник смеси моечных вод |

5 |

|

|

Мешалка для приготовления хлорной извести |

100 - 120 |

|

|

Ящик для мойки свеклорезных ножей |

вместимость 1 - 1,5 м3 |

|

|

Подготовительный резервуар для формалина (мешалка) |

вместимость 1 - 2 м2 |

оборудован паровым барботером, устанавливается вне корпуса |

|

Расходный сборник формалина у диффузионного аппарата |

вместимость 2 - 5 м3 |

|

|

Мешалка для приготовления пеногасителя (соапсток, растительные, животные жиры) |

|

комплектная непоставка к диффузионной установке |

|

Сборник разливов |

вместимость 2 м3 |

|

|

Мешалка жомопрессовой воды после прессов |

20 |

|

|

Сборник жомопрессовой воды после пульполовушек |

5 - 7 |

|

|

Сборник жомопрессовой воды после пароконтактного подогревателя |

2 - 3 |

объем рассчитывается для создания гидрозатвора |

|

Мешалка жомопрессовой воды перед диффузией |

10 |

|

|

Сборник воды (конденсат, барометрическая) перед сульфитатором |

10 - 15 |

|

|

Мешалка сульфитированной воды после сульфитатора |

10 - 15 |

|

|

Сборник сульфитированной воды после пароконтактного подогревателя |

5 - 6 |

объем рассчитывается для создания гидрозатвора |

|

Сборник диффузионного сока перед дефекосатурацией |

10 |

|

|

Сборник дефекованного сока после подогревателей 1 группы |

2 - 3 |

с учетом возвратов |

|

Мешалка нефильтрованного сока I сатурации |

6 - 8 |

|

|

Напорный сборник сока I (II) сатурации перед ФИЛС |

равен объему фильтра |

комплектная поставка к фильтрам |

|

Сборник фильтрованного сока I (II) сатурации после ФИЛС |

6 - 8 |

|

|

Мешалка суспензии сока I (II) сатурации после ФИЛС |

|

4 - 5 кратная вместимость I фильтра ФИЛС |

|

Напорно-распределительная мешалка суспензии сока I сатурации перед вакуум-фильтрами |

5 |

|

|

Мешалка фильтрационного осадка с вакуум-фильтров |

5 |

|

|

Сборник сока и промывного фильтрата после вакуум-фильтров |

6 - 8 |

объем рассчитывается для создания гидрозатвора |

|

Сборник барометрической воды после конденсатора вакуум-фильтров |

3 - 5 |

то же |

|

Сборник нефильтрованного сока II сатурации |

6 - 8 |

|

|

Мешалка добавок в нефильтрованный сок II сатурации |

6 - 8 |

|

|

Сборник фильтрованного сока II сатурации на регенерацию фильтровальной ткани |

3 - 5 |

|

|

Сборник сульфитированного сока перед дисковыми фильтрами |

10 - 15 |

|

|