Министерство

пищевой промышленности СССР

СОЮЗПИЩЕПРОМПРОЕКТ

Государственный

институт по проектированию

предприятий пищевой промышленности № 2

«ГИПРОПИЩЕПРОМ-2»

№ 577/468

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЕКТИРОВАНИЮ

КОНЬЯЧНЫХ ЗАВОДОВ

Утверждена

Госагропромом СССР 28 февраля 1986 г.

Согласована

Управлением винодельческой промышленности СССР, министерством здравоохранения СССР, ЦК Профсоюза рабочих пищевой промышленности, Главным управлением пожарной охраны МВД СССР

МОСКВА 1986 г.

|

Государственный агропромышленный Комитет СССР Госагропром СССР |

Инструкция |

Взамен утвержденных в 1975 г. «Норм технологического проектирования коньячных заводов» |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая «Инструкция» обязательна для всех организаций, разрабатывающих проекты на строительство новых и реконструкцию действующих предприятий коньячного производства, а также для организаций, осуществляющих строительство этих предприятий.

1.2. «Инструкция» разработана с учетом основных технических направлений в проектировании коньячных заводов, ближайшей перспективы развития науки и техники, оптимальных мощностей по производству коньяков с применением передовой технологии прогрессивного основного и вспомогательного оборудования.

1.3. Отступление от требований настоящей «Инструкции» при проектировании новых и реконструкции действующих коньячных заводов возможно только при согласовании их с инстанциями, утверждающими проект.

1.4. В «Инструкцию» включены основные положения, нормативные материалы и руководящие указания по проектированию технологической части предприятий коньячного производства, а также требования к специальным разделам проекта.

1.5. При проектировании предприятий надлежит применять действующие общесоюзные нормы и правила, изложенные в соответствующих разделах СНиП, и правила по технике безопасности и промсанитарии.

Обязательными нормативами являются также документы, вышедшие после утверждения настоящей «Инструкции».

1.6. При проектировании коньячных заводов следует руководствоваться технологическими инструкциями; регламентами, выданными отраслевыми научно-исследовательскими институтами и утвержденными отраслевыми управлениями указаниями по проектированию автоматизации производственных процессов.

|

Внесены |

Утверждены |

Срок введения

в действие |

РАЗДЕЛ 2

МОЩНОСТЬ, СОСТАВ И РЕЖИМ РАБОТЫ ЗАВОДА

1. Настоящая «Инструкция» предусматривает проектирование и строительство коньячных заводов полного профиля и неполного профиля - коньячных цехов.

2. Коньячные заводы полного профиля проводят прием и хранение виноматериалов, коньячное спиртокурение, выдержку коньячных спиртов, купажирование и обработку коньяков, розлив коньяков в цистерны, бочки, бутылки.

3. Коньячные заводы неполного профиля - коньячные цехи могут иметь следующие назначения:

производство коньячного спирта (завод коньячного спиртокурения),

производство и выдержка коньячного спирта,

выдержка коньячных спиртов,

выдержка коньячных спиртов и производство коньяков, производство коньяков и розлив,

розлив коньяков и т.д.

4. Основной продукцией предприятий коньячного производства в зависимости от профиля, являются:

молодой коньячный спирт,

выдержанный коньячный спирт,

коньяки ординарные,

коньяки марочные и коллекционные.

Побочными продуктами являются:

виннокислая известь (ВИИ) из барды,

головные и хвостовые погоны, передаваемые на ректификацию.

5. Мощность коньячных заводов определяется количеством спирта, производимого в течение сезона спиртокурения в тысячах декалитров абсолютного алкоголя (тыс. дал а. а.), наличием емкостей для выдержки коньячных спиртов в тыс. дал а. а. и количеством производимого коньяка в тыс. дал в год.

6. Мощность завода определяется заданием на проектирование.

7. Ассортимент готовой продукции устанавливается заданием на проектирование.

8. При проектировании заводов с цехом коньячного спиртокурения предусматривается цех переработки коньячной барды с целью получения из нее виннокислой извести.

9. Состав коньячного завода и режим работы производства даны в табл. 1.

|

Число смен в сутки |

Продолжительность смены в часах |

Количество рабочих смен в году |

|

|

1 |

2 |

3 |

4 |

|

Аппаратный цех |

|

|

|

|

отделение приемки виноматериалов |

1 |

8 |

165 |

|

отделение хранения виноматериалов (винохранилище) |

1 |

8 |

165 |

|

аппаратное отделение |

3 |

8 |

540 |

|

спирто-приемное и спирто-отпускное отделение |

3 |

8 |

540 |

|

Цех хранения и выдержки коньячных спиртов |

1 |

8 |

249 |

|

Коньячный цех |

|

|

|

|

купажное отдаление |

1 |

8 |

249 |

|

отделение приготовления спиртованных вод |

1 |

8 |

249 |

|

отделение приготовления сахарного сиропа и кодера |

1 |

8 |

249 |

|

отделение обработки и хранения коньяков |

1 |

8 |

249 |

|

Моечно-разливочный цех |

1 |

8 |

249 |

|

отделение мойки |

1 |

8 |

249 |

|

отделение розлива-отделки |

1 |

8 |

249 |

|

напорное отделение |

1 |

8 |

249 |

|

отделение регенерации щелочи |

1 |

8 |

249 |

|

отделение обработки пробок |

1 |

8 |

249 |

|

и отделение варки клея |

1 |

8 |

249 |

|

Цех розлива коньяка в бочки |

1 |

8 |

- |

|

отделение мойки бочек |

1 |

8 |

- |

|

Цех готовой продукции |

|

|

|

|

экспедиция бутылочной продукции |

1 |

8 |

249 |

|

экспедиция коньяка в крупной таре |

1 |

8 |

- |

|

Посудный цех |

1 |

8 |

249 |

|

Лаборатория |

1 |

8 |

249 |

|

Цех переработки отходов производства |

|

|

|

|

отстойно-нейтрализационное |

2 |

8 |

360 |

|

сушильное отделение виннокислой извести |

2 |

8 |

360 |

|

склад виннокислой извести |

1 |

8 |

180 |

|

Отделение подготовки и обработки древесины |

1 |

8 |

249 |

|

Цех по изготовлению и ремонту бочкотары |

1 |

8 |

249 |

Примечание. В цехе розлива коньяка в бочки, отделении мойки бочек и экспедиции коньяка в крупной таре количество рабочих дней в году определяется расчетом.

РАЗДЕЛ 3

ОСНОВНЫЕ ПОЛОЖЕНИЯ, ИСХОДНЫЕ НОРМАТИВНЫЕ МАТЕРИАЛЫ И РУКОВОДЯЩИЕ УКАЗАНИЯ

Технологические схемы производства

1. Коньячные виноматериалы готовят по действующей технологической инструкции по «белому» способу из белых, розовых или красных сортов винограда. Виноград перерабатывается по правилам, принятым для столовых белых вин, но без применения сернистого ангидрида.

2 Коньячные виноматериалы, поступающие на перегонку, должны отвечать требованиям, изложенным в табл. 2.

|

Количество |

|

|

1 |

2 |

|

Содержание этилового спирта в объемных процентах, не менее |

8 |

|

Содержание сахара в процентах, не более |

0,3 |

|

Титруемая кислотность, г/л, не менее |

4,5 |

|

Летучая кислотность, г/л, не более |

1,2 |

|

Содержание общей сернистой кислоты, мг/л, не более |

15 |

|

Допустимое содержание дрожжей в процентах, до |

2 |

Коньячные виноматериалы перегоняют в срок до 1 мая, следующего за урожаем года.

В проектах необходимо предусматривать эгализацию всех коньячных виноматериалов.

Для равномерного распределения остаточных дрожжей в виноматериалах, направляемых на перегонку, необходимо предусматривать предварительное перемешивание.

Перегонка коньячных виноматериалов производится следующими методами:

двойной сгонки на аппаратах периодического действия шарантского типа (УПКС-М),

одинарной прямой сгонки на аппаратах периодического действия ПУ-500,

одинарной сгонки на аппаратах непрерывного действия К-5М (Народная республика Болгария).

3.7. В зависимости от сроков выдержки коньячных спиртов и качества коньяки делят на ординарные, марочные и коллекционные.

3.8. Ординарные коньяки готовят из коньячных спиртов, выдержанных от трех с половиной до четырех с половиной лет.

коньяк «три звездочки» - из коньячных спиртов, выдержанных не менее трех лет;

коньяк специальных наименований из коньячных спиртов, выдержанных от трех с половиной до четырех лет;

коньяк «четыре звездочки» - из коньячных спиртов, выдержанных не менее четырех лет;

коньяк «пять звездочек» - из коньячных спиртов, выдержанных не менее пяти лет.

Марочные коньяки готовят из коньячных спиртов, выдержанных не менее 6 лет, и подразделяют их на следующие группы:

коньяк выдержанный «КВ» - из выдержанных коньячных спиртов среднего возраста от 6 до 7 лет;

коньяк выдержанный высшего качества «КВВК» - из выдержанных спиртов среднего возраста от 8 до 10 лет;

коньяк старый «КС» - из выдержанных коньячных спиртов среднего возраста 10 лет и выше;

коллекционные коньяки готовят из марочных коньяков, дополнительно выдержанных не менее трех лет в дубовых бочках или бутах.

3.9. Коньяки всех марок характеризуются показателями согласно табл. 3.

|

Крепость, % |

Массовая концентрация сахара т/дм3 в пересчете на инвентарный |

Объемная доля метанола в %, не более |

Массовая концентрация, мг/дм3 |

||

|

меди |

железа |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Ординарные коньяки |

|

|

|

|

|

|

«Три звездочки» |

40 |

15 |

0,1 |

5 |

1,5 |

|

Специальных наименований |

40 |

15 |

0,1 |

5 |

1,5 |

|

«Пять звездочек» |

42 |

15 |

0,1 |

5 |

1,5 |

|

Марочные коньяки |

|

|

|

|

|

|

«КВ» |

40 - 42 |

7 - 12 |

0,1 |

5 |

1,5 |

|

«КВВК» |

43 - 45 |

7 - 25 |

0,1 |

5 |

1,5 |

|

«КС» |

40 - 57 |

7 - 20 |

0,1 |

5 |

1,5 |

3.10. Для приготовления коньяков применяются сырье и материалы, указанные в табл. 4.

|

Норма |

|

|

1 |

2 |

|

Коньячный спирт, отвечавший следующим требованиям: |

|

|

спирт этиловый в процентах объемных |

62 - 70 |

|

высшие спирты в пересчете на изоамиловый спирт, мг/100 см3 безводного спирта |

180 - 600 |

|

альдегиды в пересчете на уксусный альдегид, мг/100 см3 безводного спирта |

3 - 50 |

|

средние эфиры в пересчете на уксусно-этиловый эфир, мг/100 см3 безводного спирта |

50 - 250 |

|

летучие кислоты в пересчете на уксусную кислоту, мг/100 см3 безводного спирта, не более |

80 |

|

фурфорол, мг/100 см3 безводного спирта, не более |

3,0 |

|

общая сернистая кислота, мг/дм3, не более |

35 |

|

метиловый спирт, в процентах объемных, не более |

0,15 |

|

медь, мг/дм3, не более |

8 |

|

железо, мг/дм3, не более |

1 |

|

Сахар-песок рафинированный крупный |

ГОСТ 21-78 |

|

Питьевая вода |

|

|

Вспомогательные материалы: |

|

|

клей рыбий, пищевой |

ГОСТ 2776-67* (до 01.01.87) |

|

желатин пищевой |

3.11. Основные положения технологического процесса по приготовлению коньяков указаны в табл. 5.

|

Время обработки или хранения |

Температура, ºС |

Примечания |

|

|

1 |

2 |

3 |

4 |

|

Прием виноматериалов из железнодорожных или автомобильных цистерн по объему, контроль качества и кондиций |

165 дней |

|

|

|

Хранение виноматериалов |

180 дней |

|

|

|

Эгализация виноматериалов |

180 дней |

|

|

|

Подача виноматериалов насосом в аппаратное отдаление |

-"- |

|

|

|

Перегонка виноматериалов на аппаратах УПКС-М |

до 1 мая 180 дней |

|

|

|

получение спирта-сырца, крепостью 23 - 32 % об. |

6 - 8 часов |

|

|

|

получение коньячного спирта крепостью 62 - 70 % об. |

10 - 12 часов |

|

|

|

Перегонка виноматериалов на аппарате прямой сгонки ПУ-500 |

до 1 мая |

|

|

|

получение коньячного спирта крепостью 62 - 70 % об. |

12 часов |

|

|

|

Перегонка виноматериалов на аппаратах непрерывного действия К-5М |

180 дней |

|

|

|

Подача коньячного спирта насосом в цех хранения и выдержки |

|

|

|

|

Эгализация коньячных спиртов |

|

|

|

|

Тепловая обработка коньячного спирта с выдержкой на дубовой древесине (в эмалированных резервуарах) |

30 дней |

+ 45 |

|

|

Выдержка коньячных спиртов в дубовых бочках (новые бочки недоливаются не более 2 %) |

от 3-х до 10 лет и выше |

+ 15 - 25 |

Влажность 75 %, воздухообмен не более 5-кратного в сутки |

|

Выдержка коньячных спиртов в эмалированных резервуарах, загруженных дубовой клепкой |

не менее 3-х лет |

+ 15 - 25 |

Заполняют с недоливом до 3 % емкости |

|

Насыщение спирта кислородом 2 раза в год дозирующим устройством при перемешивании |

|||

|

Повторная эгализация коньячных спиртов для марочных коньяков на 4 - 5-м году выдержки |

|

|

|

|

Купаж коньяка: |

|

|

|

|

коньячный спирт |

|

|

|

|

дистиллированная или умягченная вода |

|

|

|

|

сахарный сироп (спиртованный) |

|||

|

спиртованные воды |

|||

|

колер спиртованный |

|||

|

душистые воды и купажные коньяки (при необходимости) |

|||

|

Оклейка купажа коньяка при тщательном перемешивании (при необходимости) |

|

|

|

|

Выдержка купажа на клею, снятие с клея с фильтрацией |

12 - 15 дней |

|

|

|

Обработка купажа холодом (для нестабильных к помутнению и выпадению осадка коньяков) с фильтрацией |

5 - 10 дней |

минус 8 - 12 не выше |

|

|

Обработка купажа теплом с фильтрацией |

|

+ 30 - 35 |

|

|

Отдых коньяков перед розливом |

|

+ 15 - 20 |

|

|

после проведения купажа: |

|

|

|

|

для ординарных |

не менее 3-х месяцев |

|

|

|

для марочных группы «КВ» |

не менее 9 месяцев |

|

|

|

для марочных групп «КВВК» и «КС» |

не менее 1 года |

|

|

|

Розлив коньяков в бутылки |

|

+ 15 - 20 |

|

|

Отделка, упаковка, склад готовой продукции, экспедиция |

|

|

|

|

Отгрузка обработанных коньяков в дубовых бочках, эмалированных или нержавеющих резервуарах для розлива в бутылки на других предприятиях |

|

|

|

Переработка отходов

3.12. Технологическая схема получения виннокислой извести из коньячной барды кислотным или щелочным методом представлена в табл. 6.

|

Время обработки |

Расходы химикатов |

|

|

1 |

2 |

3 |

|

Кислотный метод |

|

|

|

Перекачка барды из аппаратного цеха в цех переработки отходов |

180 дней |

|

|

Обработка барды серной кислотой |

|

0,8 кг на 1 кг винной кислоты в барде |

|

Фильтрация барды или отстаивание |

4 - 6 часов |

|

|

Нейтрализация барды при температуре не менее 45 - 50 ºС (хлористым кальцием или известковым молоком) |

|

Расход сухого хлористого кальция 0,5 кг на 100 дал барды, известковое молоко 6 %-ной концентрации задают до слабокислой реакции |

|

Отстаивание виннокислой извести |

4 - 5 часов |

|

|

Декантация |

|

|

|

Осадок ВКИ заливается новой порцией профильтрованной коньячной барды |

|

|

|

Центрифугирование ВКИ |

|

|

|

Промывка ВКИ холодной водой |

||

|

Сушка ВКИ |

|

|

|

Упаковка и отправка ВКИ |

||

|

Щелочной метод |

|

|

|

Перекачка барды из аппаратного цеха в цех переработки отходов с фильтрацией |

||

|

Обработка барды 20 %-ным раствором кальцинированной соды до нейтральной реакции, ч |

1,5 - 2 |

|

|

Обработка барды хлористым кальцием |

|

2 кг твердого хлористого кальция и 4 кг жидкого на 1 кг соды |

|

Отстаивание, отделение и промывка ВКИ проводится также, как при кислотном методе |

|

|

Приготовление сахарного сиропа и колера (по действующей технологической инструкции по приготовлению и розливу коньяков)

3.13. Сахарный сироп готовят в эмалированном резервуаре с мешалкой и рубашкой. В кипящую умягченную воду при непрерывном перемешивании вносят сахар из расчета 1 кг на 0,05 дал воды, варят до готовности.

Сахарный сироп спиртуют до 40 % об., для ординарных коньяков - 4-х летним коньячным спиртом, для марочных коньяков - 7-летним коньячным спиртом.

Сахарный сироп хранят не менее 1 года в эмалированных емкостях. В сироп добавляется лимонная кислота - 300 г на 100 л.

3.14. Сахарный кодер готовят из рафинированного сахара-песка путем карамелизации в медных котлах с электрическим обогревом.

В сахар добавляют 1 - 2 % воды и нагревают при непрерывном перемешивании до 180 - 190 °С.

При охлаждении колера до 60 - 70 °С в котел добавляют горячую воду из расчета 0,055 дал на 1 кг сахара.

Рекомендуется колер спиртовать до 25 - 30 % об. 5-летним коньячным спиртом и хранить не менее года в эмалированных емкостях.

Расход колера на 1000 дал купажного коньяка - до 4-х дал.

Приготовление умягченной, спиртованной и душистой воды (по действующей технологической инструкции по приготовлению и розливу коньяков)

3.15. Умягченную воду готовят из питьевой воды путем дистилляции или очистки ионообменными смолами до жесткости 0,36 мг-экв/л. Разрешается использовать естественную воду с жесткостью 1 мг-экв/л.

3.16. Спиртованные воды готовят крепостью 20 - 25 % об., коньячный спирт разбавляют умягченной водой. Спиртованные воды выдерживают в бочках или в резервуарах с дубовой клепкой при температуре 35 - 40 °С в течение 60 - 70 дней. В купаж коньяка вводят до 10 % спиртованной воды от количества безводного спирта купажа.

3.17. Душистые воды выдерживают в новых бочках или в резервуарах на клепке при температуре 35 - 40º до 70 дней. Используют душистые воды для усиления в коньяке аромата и смягчения вкуса.

Обработка клепки

3.18. Перед закладкой в резервуары дубовая клепка выдерживается в штабелях под навесом не менее 2-х лет, затем обрабатывается следующим образом:

двукратно замачивается холодной водой со сменой через 3 - 4 дня,

обрабатывается острым паром 20 - 30 минут,

ополаскивается горячей водой,

ополаскивается холодной водой,

ставится на сток.

3.19. Разрешается:

а) Щелочной метод. Клепка вымачивается в 0,3 %-ном растворе едкого натра в течение 2 - 6 суток при температуре 10 - 25 °С. Затем клепку промывают 3 - 4 раза холодной водой в течение 8 - 12 часов и высушивают в проветриваемом помещении 6 суток или в сушилке при температуре 45 °С в течение суток.

б) Термический метод. Клепку выдерживают в течение 5 - 7 дней при температуре 105 - 125 °С, затем промывают холодной и горячей водой. Этим методом обрабатывают 50 % клепки.

РАЗДЕЛ 4

ПРОДУКТОВЫЙ РАСЧЕТ. НОРМАТИВЫ ПОТЕРЬ

4.1. Основанием для продуктового расчета является задание на проектирование, принятые технологические схемы производства и нормативы выходов продукта с учетом потерь и отходов.

4.2. Продуктовый расчет является основанием для выбора типов и расчета количества оборудования, определяет объем производства и выход готовой продукции.

4.3. При составлении продуктов расчета следует пользоваться утвержденными нормативами потерь и отходов, действующими на момент проектирования и основными технологическими инструкциями по производству коньяков Минпищепрома СССР.

4.4. При комплексе операций, проводимых до технологической схеме, нормы потерь и отходов определяются как сумма пооперационных норм.

4.5. Для выпуска 1000 дал коньяка на выдержке и хранении единовременно должно находиться коньячного спирта для указанных ниже марок коньяка (в декалитрах безводного спирта):

«Три звездочки» - 1280 (в резервуарах)

Коньяки специальных наименований

и

«Четыре звездочки» - 1850 (в резервуарах или бочках)

«Пять звездочек» - 2410 (в резервуарах или бочках)

«КВ» - 3510 (в бочках)

«КВВК» - 4790 (в бочках)

«КС» - 5670 (в бочках)

4.6. Для закладки в резервуары используется дубовая клепка тип III, ГОСТ 247-58*.

Размеры клепок, мм:

длина - 800 ¸ 1150

ширина - 60 ¸ 160

толщина - 30 ¸ 35

Разрешается трехкратное использование обработанной клепки для залива коньячным спиртом.

Норма расхода клепки - 1,61 м3 на 1000 дал коньячного спирта безводного.

4.7. Нормативы потерь при хранении виноматериалов в процентах за год даны в табл. 7.

|

Нормы потерь в процентах за год при средней температуре хранения, °С |

||||

|

до 15 |

от 15,1 до 20 |

от 20,1 до 25 |

свыше 25 |

|

|

1 |

2 |

3 |

4 |

5 |

|

1. В подвальных помещениях и закрытых наземных помещениях подвального типа |

|

|

|

|

|

Бочки вместимостью до 120 дал |

2,00 |

2,42 |

2,90 |

- |

|

Буты вместимостью свыше 120 дал |

1,50 |

1,80 |

2,10 |

- |

|

Железобетонные емкости |

0,60 |

0,60 |

0,60 |

- |

|

Металлические емкости |

0,35 |

0,35 |

0,35 |

- |

|

2. В прочих наземных помещениях |

|

|

|

|

|

Бочки вместимостью до 120 дал |

2,60 |

3,10 |

3,60 |

4,20 |

|

Буты и чаны вместимостью свыше 120 дал |

2,00 |

2,30 |

2,60 |

2,90 |

|

Железобетонные емкости |

0,70 |

0,90 |

1,10 |

1,30 |

|

Металлические емкости |

0,45 |

0,55 |

0,65 |

0,75 |

|

Металлические емкости вместимостью свыше 10 тыс. дал |

0,40 |

0,54 |

0,64 |

0,74 |

|

3. При хранении на открытом воздухе |

|

|

|

|

|

Бочки вместимостью до 120 дал |

4,00 |

5,0 |

6,50 |

7,50 |

|

Буты и чаны вместимостью свыше 120 дал |

3,00 |

3,80 |

4,40 |

5,20 |

|

Железобетонные емкости |

0,90 |

1,20 |

1,50 |

2,00 |

|

Металлические емкости |

0,65 |

0,85 |

1,00 |

1,30 |

|

Металлические емкости вместимостью свыше 10 тыс. дал |

0,55 |

0,8 |

0,95 |

1,13 |

Примечание: Нормативы потерь при хранении виноматериалов и вин распространяются также и на дрожжевые осадки (гущу).

4.8. Расчет потерь (в объемных процентах) за период хранения производится ежемесячно, с учетом среднемесячной температуры и среднемесячного количества виноматериалов, находящихся на хранении. Месячный норматив потерь определяется путем деления годового норматива на 12.

Среднемесячное наличие виноматериалов определяется путем деления суммы ежедневных остатков за данный месяц на количество календарных дней в месяце.

4.9. Нормативы потерь при приемке виноматериалов приведены в табл. 8.

Таблица 8

|

Нормативы потерь в процентах к отгруженному количеству (объему) |

|

|

1 |

2 |

|

Переливка при приемке из бочек в тару получателя |

0,1 |

|

Завес бочек (впитывание в клепку) |

0,2 |

|

Переливка и хранение на перевалочных пунктах |

по нормам потерь при хранении в бочках |

|

Переливка при приемке из железнодорожных и автомобильных цистерн, контейнеров в тару получателя |

0,075 |

4.10. Нормативы потерь при коньячном спиртокурении даны в табл. 9.

|

Нормативы потерь |

|

|

1 |

2 |

|

Перегонка виноматериалов на спирт-сырец или коньячный спирт на аппаратах периодического действия, в процентах к количеству безводного спирта, содержащегося в виноматериалах, взятых на одну перегонку |

1,30 |

|

Перегонка спирта-сырца на коньячный спирт на аппаратах периодического действия, в процентах к количеству безводного спирта, содержащегося в спирте-сырце |

1,40 |

|

Перегонка виноматериалов на коньячный спирт на аппаратах непрерывного действия, в процентах к количеству безводного спирта, содержащегося в виноматериалах |

1,25 |

4.11. Размеры естественной убыли (потери) спирта в коньячных спиртах, спиртованных водах и коньяках при хранении и выдержке исчисляются из среднемесячного количества (объема) содержащегося в них безводного спирта, с учетом среднемесячной температуры.

Месячные нормативы потерь определяются путем деления годовых нормативов на 12.

4.12. Среднемесячное количество коньячных спиртов, спиртованных вод и коньяков, находящихся на выдержке и хранении, определяется путем деления суммы ежедневных остатков за данный месяц на количество календарных дней в месяце.

4.13. Установленные для первого и второго года выдержки нормы естественной убыли при выдержке коньячных спиртов по всем видам тары снижаются для третьего года выдержки на 5 %, для последующих лет выдержки - на 10 %.

Нормативы потерь при хранении коньячных спиртов спиртованных вод в дубовой таре

4.14. Для первого и второго года выдержки (считая с момента залива коньячного спирта в емкости после перегонки или получения со стороны) потери за год в процентах к общему количеству безводного спирта, содержащегося в коньячном спирте и спиртованных водах составят (см. табл. 10).

4.15. При заливе в бочки потери в процентах к количеству безводного спирта, содержащегося в коньячном спирте:

в бочки, не бывшие в употреблении под коньячным спиртом или коньяком, 1,2

в бочки, бывшие под коньячным спиртом или коньяком, 0,5

Нормативы потерь при хранении и выдержке коньячных спиртов и спиртованных вод, сиропа и колера в металлических резервуарах

4.16. Для первого и второго года выдержки (считая с момента залива коньячного спирта в емкости после перегонки или получения со стороны) потери за год в процентах к общему количеству безводного спирта, содержащегося в коньячном спирте и спиртованной воде, сиропе и колере указаны в табл. 11.

|

до 15 |

15,1 - 20 |

20,1 - 25 |

свыше 25 |

|

0,5 |

0,6 |

0,7 |

0,8 |

Нормативы потерь при каждом введении (дозировании) кислорода непосредственно в коньячный спирт - 0,1 % к количеству безводного спирта в резервуарах.

Нормативы потерь на впитывание коньячных спиртов в дубовые клепки, загруженные в металлические эмалированные резервуары:

при первичном заливе коньячных спиртов нормативы потерь определяются по формуле:

П = Д × 0,55,

где П - потери спирта, л б/с

Д - вес абсолютно сухих клепок, кг

0,55 - количество спирта, впитываемое 1 кг абсолютно сухих клепок, л б/с

при вторичном и последующих заливах - 0,4 % к количеству безводного спирта, содержащегося в залитом в резервуар коньячном спирте.

Нормативы потерь при хранении и выдержке коньяков

4.17. Потери за год в процентах к общему количеству безводного спирта, содержащегося в коньяке, даны в табл. 12.

|

|

Температура хранения, °С |

||

|

до 15 |

15,1 - 20,0 |

свыше 20 |

|

|

В бочках и бутах до 150 дал |

2,1 |

2,5 |

3,0 |

|

В бутах свыше 150 дал |

1,7 |

2,0 |

2,2 |

|

В металлических эмалированных резервуарах |

0,4 |

0,5 |

0,6 |

4.18. Впитывание в древесину при заливе коньяка для послекупажного отдыха и хранения в процентах к количеству безводного спирта, содержащегося в коньяке:

в бочки, бывшие под коньяком, - 0,20

в буты, бывшие под коньяком, - 0,15.

4.19. Нормативы потерь безводного спирта при изготовлении коньяков в процентах к общему количеству безводного спирта, содержащегося в коньячных материалах, поступивших на данную операцию, представлены в табл. 13.

|

Норма потерь, % |

|

|

1 |

2 |

|

Переливка (перемещение из одной тары в другую) |

|

|

из тары емкостью до 150 дал |

0,12 |

|

из тары емкостью свыше 150 дал |

0,09 |

|

Перемешивание (при эгализации, купаже, оклейке) |

0,07 |

|

Фильтрация (впитывание фильтрующим слоем и потери непосредственно на фильтре) |

0,09 |

|

Оклейка (потери спирта с оклеивающим материалом) |

0,08 |

|

Обработка холодом в потоке (перекачка через теплообменник) с выдержкой на холоде |

0,30 |

4.20. Нормативы потерь на переливку и перемешивание распространяются также на коньячный спирт и спиртованные воды, сироп и колер.

При нескольких технологических операциях, проводимых одновременно, комплексные нормативы потерь слагаются из соответствующих пооперационных нормативов.

4.21. Нормативы потерь коньяка при розливе, отделке, хранении и упаковке даны в табл. 14.

|

Нормы потерь, % |

|

|

1 |

2 |

|

1. Потери в производстве (цех розлива) для коньяка - процент к безводному спирту, содержащемуся в продукте, поступившем на данную операцию |

|

|

розлив коньяка в бутылки с последующей укупоркой, отделкой, укладкой в ящики и передачей на склад готовой продукции |

|

|

вместимостью 0,5; 0,7; 0,75 л |

0,44 |

|

вместимостью 0,05 л |

0,54 |

|

вместимостью 0,1; 0,25; 0,38 л |

0,50 |

|

слив из бутылок винопродукции, поступившей из склада готовых изделий и из торговой сети по актам, с участием лаборатории, но не выше: |

|

|

для коньяка |

0,70 |

|

декантация коньяка из бутылок (коллекционных) |

1,20 |

|

2. Потери на складах готовой продукции (в процентах к количеству принятой плюс отпущенной продукции, деленному на два): |

|

|

внутрискладское транспортирование, хранение и погрузка в автомашины или железнодорожные вагоны коньяков |

0,02 |

|

3. Упаковка бутылок в закрытые деревянные ящики |

0,04 |

|

картонные ящики |

0,01 |

|

4. Механизированное пакетирование: |

|

|

винодельческой и ликеро-водочной продукции |

0,02 |

Примечания

1. При доведении до производственных объединений и предприятий нормативов потерь продукции необходимо их дифференцировать в зависимости от технического и организационного уровня производства в пределах утвержденных нормативов, но не выше фактически достигнутых.

2. Списание потерь продукции по нормативам до установления фактических потерь не разрешается.

4.22. Нормативы потерь безводного спирта в процентах к содержащемуся в коньячном спирте и коньяках безводному спирту при приемке даны в табл. 15.

|

Нормы потерь, % |

|

|

1 |

2 |

|

Переливка при приемке из дубовых бочек в тару получателя |

0,11 |

|

Завес бочек с учетом впитывания коньячного спирта или коньяка в клепку |

0,3 |

|

Переливка и хранение на перевалочных пунктах |

по нормативам потерь при хранении в бочках |

|

Переливка при приемке из автомобильных и железнодорожных цистерн и контейнеров в тару получателя |

0,09 |

Нормативы потерь сахара

4.23. Потери сахара в процентах от абсолютного сахара, взятого для варки сахарного сиропа - 1,31.

4.24. Нормы расхода коньячного спирта (в декалитрах безводного спирта) на производство 1000 дал коньяка даны в табл. 16.

|

Крепость, % об. |

Норма расхода коньячного спирта на 1000 дал коньяка, дал б/с |

Норма расхода сахара на 1000 дал коньяка, кг |

|

|

1 |

2 |

3 |

4 |

|

Ординарные коньяки |

40 |

409,4 |

170 |

|

То же |

41 |

419,6 |

170 |

|

-"- |

42 |

430,1 |

170 |

|

Марочные коньяки «КВ» |

42 |

436,3 |

140 |

|

Марочные коньяки «КВВК» и «КС» |

40 |

419,7 |

140 |

|

То же |

41 |

430,2 |

140 |

|

-"- |

42 |

440,7 |

140 |

|

-"- |

43 |

451,2 |

140 |

|

-"- |

44 |

461,6 |

140 |

|

Марочные коньяки «КВВК» и «КС» |

45 |

472,5 |

140 |

|

" " «Двин» |

50 |

523,5 |

100 |

|

" " «Ереван» |

57 |

600,5 |

220 |

Примечания:

1. Указанные нормы предназначены для составления балансов коньячных спиртов, планов производства коньяков, заявок на коньячный спирт и сахар, но не являются предельно допустимыми нормами для списания потерь в производстве.

2. При доведении до подведомственных предприятий указанные нормы могут быть снижены в зависимости от технической оснащенности предприятия и принятой технологии производства коньяка.

3. Потребность в выдержанном коньячном спирте уменьшается при расчете норм расхода для коньяков, не обработанных холодом на 1,2 дал б/с.

4. Нормы расхода коньячного спирта при отгрузке коньяка на другие предприятия уменьшаются на величину норм потерь при розливе и увеличиваются на величину потерь при загрузке коньяка в транспортную тару.

4.25. Нормативы потерь при переработке барды на виннокислую известь даны в табл. 17.

|

Потери в процентах |

|

|

1 |

2 |

|

Потери исчисляются в процентах к количеству виннокислых соединений (ВКК), находящихся в барде |

всего потерь 25 %, в том числе: |

|

обработка барды серной кислотой, фильтрация барды с отделением и промывкой осадков |

10,0 |

|

нейтрализация барды, осаждение и отделение осадка виннокислой извести |

14,0 |

|

промывка, обезвоживание и сушка виннокислой извести |

1,0 |

4.26. Предельно допустимые нормативы потерь продукции цеха розлива и складов готовых изделий на предприятиях винодельческой промышленности даны в табл. 18.

|

Нормативы |

|

|

1 |

2 |

|

1. Потери в производстве (цех розлива) для коньяка и ликеро-водочных изделий - процент к безводному спирту, содержащемуся в продукте, поступившем на данную операцию |

|

|

Винодельческая отрасль |

|

|

розлив коньяка в бутылки с последующей укупоркой, отделкой, укладкой в ящики и передачей на склад готовой продукции |

|

|

вместимостью 0,5, 0,7, 0,75 л |

0,44 |

|

-"- 0,05 л |

0,54 |

|

-"- 0,1, 0,25, 0,38 л |

0,50 |

|

слив из бутылок винопродукции, поступившей из склада готовых изделий и из торговой сети - по актам, с участием лаборатории, но не выше - для коньяка |

0,70 |

|

2. Потери на складах готовой продукции (проценты к количеству принятой плюс отпущенной продукции, деленному на два) |

|

|

Внутрискладское транспортирование, хранение и погрузка в автомашины или железнодорожные вагоны |

|

|

Тихих вин, коньяков |

0,02 |

|

Упаковка бутылок в закрытые деревянные ящики |

0,04 |

|

в картонные ящики |

0,01 |

|

Механизированное пакетирование винодельческой и ликеро-водочной продукции |

0,02 |

РАЗДЕЛ 5

ОСНОВНЫЕ ТРЕБОВАНИЯ, НЕОБХОДИМЫЕ ДЛЯ РАСЧЕТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И ПЛОЩАДЕЙ ЦЕХОВ

Аппаратный цех

Отделение приемки виноматериалов

5.1. Оборудование приемного отделения рассчитывается, исходя из условий поступления коньячных виноматериалов в течение 165 дней в году, не позднее 1 мая, и уточняется в задании на проектирование.

5.2. При поступлении виноматериалов в течение суток следует принимать коэффициент неравномерности:

при приемке в автоцистернах - 1,5

при приемке в железнодорожных цистернах - 1,2.

5.3. Виноматериалы на завод доставляются в автомобильных цистернах, а при наличии на заводе железнодорожных подъездных путей - в вагонах, оборудованных цистернами, или в специальных изотермических цистернах.

5.4. Виноматериалы принимаются по объему через счетчики со степенью погрешности в пределах ± 0,5 ± 1 %, мерники технические I класса по паспортной вместимости автоцистерн, вагонов цистерн.

5.5. В приемном отделении необходимо устанавливать минимально 2 насоса для перекачки виноматериалов, 2 счетчика объемных и 1 группу мерников.

Отделение хранения виноматериалов

5.6. Принятые на завод коньячные виноматериалы хранятся в стальных резервуарах. Запас виноматериалов следует принимать из расчета 15 суток (по перекурке).

Общая емкость винохранилища будет:

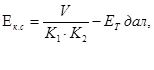

![]() ,

,

где Еобщ. - общая емкость винохранилища, дал

Vвм. - количество виноматериалов, поступающих на завод, дал

180 - продолжительность сезона спиртокурения, сутки.

Аппаратное отделение

5.7. Количество перегонных аппаратов и их тип подбирается в зависимости от объема производства и ассортимента, указанных в задании на проектирование.

Определение потребного количества перегонных аппаратов производится по следующей формуле:

![]() ,

,

где N - количество аппаратов, штук

Vк.с - общее количество коньячного спирта, дал б/с

П - производительность перегонного аппарата, дал б/с в сутки

К - средняя крепость виноматериалов, %об.

180 - время перегонки, дней.

Спирто-приемное и спирто-отпускное отделение

5.8. Для приема коньячного спирта из перегонных аппаратов и подачи его в цех хранения и выдержки предусматриваются стальные эмалированные емкости и мерники технические I класса из нержавеющей стали (Х18НI0Т) или эмалированные.

Количество емкостей для коньячного спирта рассчитывается на 5-ти суточную производительность аппаратного отделения, а вместимость резервуара должна соответствовать сменной производительности.

Для сбора головной и хвостовой фракций устанавливаются дополнительно 2 - 3 емкости (по расчету).

Цех хранения и выдержки коньячных спиртов

5.9. Эгализацию коньячных спиртов проводить в крупных эмалированных емкостях с перемешивающим устройством.

Потребное количество резервуаров определяется по формуле:

![]()

где Vк.с. - среднесуточный расход коньячного спирта в дал

n - время занятости резервуара для эгализации (принимается 2 - 3 дня)

Е - вместимость резервуара, дал

К - коэффициент заполнения резервуара (принимается 0,9).

5.10. Коньячные спирты подвергаются тепловой обработке с выдержкой на дубовой древесине. Потребный объем эмалированных резервуаров рассчитывается по формуле:

![]()

где Vк.с - общее количество коньячного спирта, подлежащего тепловой обработке, дал

К1 - коэффициент заполнения резервуаров - 0,95

К2 - коэффициент, учитывающий загрузку дубовых клепок - 0,9

50 - время выдержки, суток.

5.11. Общий объем эмалированных резервуаров для хранения и выдержки коньячных спиртов для приготовления коньяка «Три звездочки», определяется по формуле

где V - общее количество коньячных спиртов для коньяка «Три звездочки», находящиеся на выдержке, дал,

К1 - коэффициент заполнения резервуаров - 0,97,

К2 - коэффициент, учитывающий загрузку дубовых клепок - 0,9,

Ет - количество коньячных спиртов для коньяка «Три звездочки», находящееся на тепловой обработке, дал.

5.12. Общий объем бочковой тары для хранения и выдержки коньячных спиртов для изготовления коньяков «Четыре звездочки», «Пять звездочек», «КВ», «КВВК» и «КС» определяется по формуле:

![]()

где Е1 - общее количество коньячных спиртов для коньяка «Четыре звездочки», дал

Е2 - то же, для коньяка «Пять звездочек», дал

Е3 - -"-, для коньяка «КВ», дал

Е4 - -"-, для коньяка «КВВК», дал

Е5 - -"-, для коньяка «КС», дал

К6 - коэффициент заполнения бочек - 0,9В.

5.13. Для выпуска 1000 дал коньяка в цехе выдержки и хранения коньячного спирта, с учетом коэффициентов заполнения бочек - 0,98, эмалированных резервуаров - 0,95, загрузки дубовой клепки, занимающей объем 10 %, потребуется количество емкостей, указанное в табл. 19.

|

Хранение, дал |

||

|

в бочках |

в эмалированных резервуарах |

|

|

1 |

2 |

3 |

|

«Три звездочки» |

- |

2401 |

|

Коньяки специальных наименований и |

|

|

|

«Четыре звездочки» |

3040 |

3040 |

|

«Пять звездочек» |

3960 |

3960 |

|

«КВ» |

5765 |

- |

|

«КВВК» |

7880 |

- |

|

«КС» |

9325 |

- |

Примечание. Количество коньячного спирта, находящегося на выдержке и хранении, уточняется при проектировании и зависит от принятой в проекте технологической схемы.

Общую емкость цеха выдержки коньячных спиртов можно подсчитать следующим образом

Еобщ = 2401 п1 + 3040 п2 + 3960 п3 + ... (дал),

где Еобщ - общая емкость цеха выдержки, (дал)

п - годовой выпуск коньяка, (тыс. дал)

п1 - план коньяка «Три звездочки», (тыс. дал)

п2 - -"- «Четыре звездочки» (тыс. дал)

п3 - -"- «Пять звездочек», (тыс. дал) и т.д.

Коньячный цех

5.14. Купажное отделение

Для купажа коньяка следует принимать эмалированные резервуары емкостью 5000 дал из расчета один резервуар на каждые 250 тыс. дал коньяка.

5.15. Отделение приготовления спиртованных вод

Спиртованные воды, добавляемые в купаж коньяка, следует принимать в количестве 10 % от количества безводного содержащегося в купаже коньяка.

Емкость резервуаров для приготовления ????? их выдержки при температуре 40 ºС рассчитывается по формуле:

![]()

где Есв. - емкость тары для приготовления и хранения спиртованных вод

Vкуп. - объем купажа, в декалитрах абсолютного алкоголя

10 - процент спиртованных вод в купаже коньяка

22,5 - средняя крепость спиртованных вод (% об.)

4 - коэффициент оборачиваемости тары

0,85 - коэффициент заполнения резервуаров (с учетом объема клеток, газовой камеры и температуры хранения + 40 ºC).

На выпуск 1000 дал коньяка крепостью 40 % об. емкость для приготовления и хранения спиртованных вод будет равна:

![]()

5.16. Отделение обработки и хранения коньяков. Послекупажный отдых коньяка

Отдых ординарных коньяков проводится в эмалированных емкостях, марочных - в бочках, бутах.

Общий единовременный объем резервуаров или бочек для отдыха определяется по формуле:

![]()

где Е1 - 3 - соответственно тара для выдержки ординарных коньяков (Е1), марочных коньяков «КВ» (Е2), «КВВК» и «КС» (Е3),

0,98 - коэффициент заполнения тары,

1 - 3 - соответственно годовые объемы выпуска ординарных коньяков (V1), марочных коньяков «КВ»(V2), «КВВК» и «КС» (V3),

К1 - 3 - соответственно коэффициенты оборачиваемости тары, которые следует принимать: К1 = 3; К2 = 1; К3 = 0,5.

5.17. Обработка коньяков холодом

Расчет емкостей для обработки коньяков холодом ведут по вышеприведенной формуле, учитывая 10-дневный срок хранения, а также время заполнения и слива, принимается 20-кратный оборот тары.

На 1000 дал коньяка удельная потребность емкости (резервуары) для обработки холодом - 51 дал.

5.18. Напорное отдаление цеха розлива

В напорном отделении следует предусматривать количество резервуаров емкостью, равной не менее трехсменной производительности линии розлива, но не менее двух штук.

5.19. Коллекционное отделение

Объем коллекционного отделения рассчитывается, исходя из задания на проектирование.

Цех посуды

5.20. Посудный цех предназначается для приема, хранения и подработки оборотных и новых бутылок по ГОСТ 10117-80*, в которые должен разливаться коньяк в соответствии с требованием ГОСТа 13741-78.

5.21. Новые бутылки поступают на завод по железной дороге и автотранспортом в связках по 32 бутылки в каждой.

Предусматривается возможность поступления бутылок со стеклозаводов в бестарных пакетах типа «Б» по ГОСТ 23285-78 и в специальных транспортных контейнерах.

5.22. Оборотные бутылки поступают на завод также автотранспортом или по железной дороге. Поступление оборотной посуды может происходить поящично, или пакетами, т.е. ящиками, уложенными на плоские поддоны и в специальных торговых контейнерах (тара - оборудование).

5.23. Общие условия приема посуды с железнодорожного и автомобильного транспорта представлены ниже.

5.24. Приемное отделение посудного цеха может быть выделено в отдельное помещение в зависимости от условий приема посуды. Участок распакетирования также может располагаться в отдельном помещении.

5.35. Для хранения нормативных запасов посуды рекомендуется штабельный способ складирования пакетов или контейнеров высотой в два-три яруса.

При использовании других способов складирования высота определяется исходя из конкретных условий применения подъемно-транспортного и складского оборудования.

5.26. Нормы запаса, условия приема, хранения и расчет потребностей в складских площадях посудного цеха представлены в табл. 21.

Моечно-розливный цех

5.27. Основное оборудование и исходные данные для проектирования моечно-розливного цеха приведены в табл. 20.

|

Производительность, бут/ч, номинальная |

Коэффициент технического использования мощности оборудования |

Режим работы |

||

|

смен в сутки |

рабочих дней в году |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Автоматическая линия упаковывания вина (моечно-розливная отечественная) |

6000 |

0,8 (для розлива в бутылки емк. 0,5 л) |

2 |

249 |

|

0,7 (для розлива в бутылки емк. 0,7 л) |

||||

5.28. Моечно-розливный цех предназначается для технологических операций мойки бутылок, наполнения их коньяком, укупорки пробкой и отделки этикеткой.

5.29. Упаковка (розлив) коньяка в бутылки, укупорка и отделка этикеткой производится в соответствии с требованиями ГОСТа 13741-78.

5.30. Количественный ассортимент бутылок по емкости бутылок и материал укупорки должны быть указаны в задании на проектирование.

Отделение упаковки и пакетирования

5.31. Отделение упаковки предназначено для укладки и упаковки бутылок в ящики.

Укладка и упаковка бутылок в ящики открытые, закрытые и в картонные ящики производится в соответствии с ГОСТ 13741-78.

5.32. Необходимо предусматривать специальные участки по сшивке, формированию или склейке картонных ящиков из поступающих на завод комплектов картонных заготовок.

Цех готовой продукции

5.33. Цех готовой продукции предназначается для хранения нормативных запасов готовой продукции и отгрузки ее на автотранспорт и железную дорогу.

5.34. Нормы запаса, условия отгрузки и расчет потребностей в складских площадях цеха готовой продукции представлены в табл. 21.

Общие положения к условиям приема, хранения, транспортировки грузов, нормам запаса и расчета площадей

5.36. При определении площади складского помещения следует учитывать:

грузовую площадь, занятую хранением грузов в штабелях или стеллажах;

площадь, занимаемую проездами и проходами между штабелями или стеллажами с учетом требований техники безопасности (см. табл. 31);

площадь, занимаемую складским или пакетирующим оборудованием.

5.37. Расчетный коэффициент использования площади складов уточняется обязательной графической раскладкой штабелей (стеллажей), нанесением проездов и проходов.

5.38. При проектировании цехов посуды и готовой продукции на работу с пакетами или контейнерами, отметки полов цехов следует принимать 0.000 или 1.200, в зависимости от ориентации основных грузовых перевозок на железную дорогу или автотранспорт, наличия подвижного состава транспорта и условий работы по приему и отгрузке. Максимально используются возможности рельефа площадки для уменьшения земляных работ при выведении отметок полов на проектируемый уровень.

5.39. При проектировании новых предприятий при расчете площадей и выборе строительной площадки следует учитывать возможность дальнейшего расширения и увеличения мощности предприятия.

5.40. При проведении реконструкций действующих предприятий все отклонения от нормативных запасов и складских площадей должны определяться заданием на проектирование или согласовываться специальным документом.

Общие данные для расчета условий отгрузки и приема грузов с железнодорожного и автомобильного транспорта

5.41. Количество подаваемых вагонов и автомашин определяется по среднесуточному грузообороту с учетом коэффициентов неравномерности поступления и отправки грузов.

5.42. При определении протяженности погрузочно-разгрузочных фронтов и грузовых платформ для железнодорожного и автомобильного транспорта необходимо исходить из количества вагонов и автомашин, которые могут быть одновременно поданы к платформе под погрузку и разгрузку.

5.43. Погрузо-разгрузочный фронт для железной дороги определяется расчетным путем, исходя из количества вагонов, способа механизации погрузки или разгрузки, условий работы, с учетом приема не менее одного четырехосного вагона грузоподъемностью 62 т.

Погрузочно-разгрузочный фронт для автотранспорта

5.44. Погрузочно-разгрузочный фронт для автотранспорта определяется расчетно-графическим путем с учетом количества автомашин, способа механизации, схемы установки машин на грузовом фронте и условий работы. Данные для расчета при пакетном способе ведения работ приведены в табл. 21.

5.45. Расчет количества подъемно-транспортного оборудования, необходимого для погрузки-выгрузки железнодорожных вагонов, производится в соответствии со сроками погрузки-разгрузки грузов согласно «Уставу железных дорог», утвержденному МПС СССР.

5.46. Расчет количества подъемно-транспортного оборудования, необходимого для погрузки-выгрузки автотранспорта, производится на основании номинальной производительности оборудования для розлива и упаковывания коньяка.

5.47. Средняя вместимость крытого четырехосного железнодорожного вагона грузоподъемностью 62 т - 60 тыс. бутылок в связках, ящиков с готовой продукцией - 1000 - 1200 штук, пустых ящиков - 1500 штук.

5.48. Вместимость автомобилей определяется, исходя из типа подвижного состава, способов укладки связок и т.д.

5.49 Рекомендуемые типы тары и средств механизации приводятся ниже.

а) Поддон плоский двухнастильный четырехзаходный с окнами:

2П04 - 1000 × 1200 × 150 мм

-"- - 800 × 1200 × 150 -"- ГОСТ 9078-84

-"- - 850 × 1000 × 150 -"-

б) Бестарный пакет (для новой посуды)

тип «Б» на поддоне 1000 × 1200 мм

800 × 1200 -"- ГОСТ 23285-78

в) Тара - оборудование типа ТОС-1-0,5;

габариты: 800 × 600 × 1100 мм, вместимость - 250 бутылок емк. 0,5 л.

5.50. Средняя вместимость специализированного автомобиля для перевозки пакетов приведена в табл. 22.

|

Автомобиль - пакетовоз |

||

|

фургон (на шасси ГАЗ-53 ЗИЛ-130) |

полуприцеп-фургон (на шасси ОДАЗ-885, типа ЦПКТБ) |

|

|

1 |

2 |

3 |

|

Грузоподъемность, кг |

3000 |

9000 |

|

Грузоподъемность (в пакетах на плоских поддонах) размером в плане 800 × 1200 мм, 1000 × 1200 мм |

|

|

|

для стеклотары |

6 |

10 |

|

для готовой продукции |

4 |

10 |

Объем возврата тары из под вина поставщику

5.51. Организации и предприятия торговли и общественного питания обязаны возвращать поставщику бутылки, баллоны, ящики и бочки не менее, чем в количестве, указанном в табл. 23 (в процентах от количества тары, полученной с товаром).

|

Городские торговые и другие организации и предприятия |

Торговые организации и предприятия потребительской кооперации, торговые и другие организации и предприятия, находящиеся в сельской местности |

Примечания |

|

|

Бутылка из под вина, коньяка, других крепких напитков и шампанского |

96 |

88 |

Согласно «Инструкции о порядке сдачи (возврата) тары из под вина, ликероводочных изделий, минеральных вод, пива и б/а напитков.» Приложение к «Особым условиям поставки вина; ликероводочных изделий, минеральных вод, пива и б/а напитков». |

Данные табл. 23 используются для расчета потребности заводов по розливу вин в новой посуде, исходя из условий производства (характера подработки стеклотары, ассортимента тары и продукции, тепловой обработки и т.д.), а также условий отгрузки готовой продукции.

5.52. Средние условные данные для расчета даны в табл. 24.

|

Процент |

Примечания |

|

|

1 |

2 |

3 |

|

Потери в производстве |

2,5 |

х - усредненные условия отгрузки, включая отгрузку в сельскую местность |

|

Оседание у населения |

7,5х (4) |

(4) - без отгрузки в сельскую местность |

|

Итого |

10х (6,5) |

|

5.53. Рекомендуемые способы раскладки на поддонах представлены в табл. 25.

|

Вид ящика |

Номер ящика |

Количество ящиков |

Примечания |

|||

|

В плане |

по высоте |

всего |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

2П04 1000 × 1200 мм |

деревянный ГОСТ 18575-81х |

3, 4; 6 |

6 |

4 |

24 |

- |

|

полимерный ГОСТ 17358-80 |

10, 12, 13 |

6 ¸ 9 |

4 |

24 ¸ 36 |

с увязкой |

|

|

картонный ГОСТ 13516-72* |

4, 20, 24, 25 |

9 ¸ 12 |

4 |

36 ¸ 48 |

-"- |

|

|

2П04 800 × 1200 мм |

деревянный ГОСТ 18575-81х |

3,6 |

4 |

4 |

16 |

- |

|

полимерный ГОСТ 17358-80 |

10, 12, 13 |

6 |

4 |

34 |

- |

|

|

картонный ГОСТ 13516-72Х |

4,20; 24; 25 |

6 ¸ 9 |

4 |

24 ¸ 36 |

-"- |

|

|

2П2 850 × 1000 мм |

деревянный ГОСТ 18575-81х |

3,6 |

4 |

4 |

16 |

с увязкой |

|

полимерный ГОСТ 17358-80 |

10, 12, 13 |

6 |

4 |

24 |

|

|

|

картонный ГОСТ 13516-72х |

4,20; 24 |

6 ¸ 9 |

4 |

24 ¸ 36 |

-"- |

|

5.54. Ремонт деревянных оборотных ящиков производится в объеме 10 % от суточной потребности. Ремонт ящиков необходимо производить в отдельном помещении. Складирование дощечек для ремонта ящиков следует производить под навесом.

5.55. Цех переработки отходов производства.

Вопрос о проектировании цеха по переработке отходов производства решается в каждом отдельном случае по экономическим соображениям.

5.56. Отстойно-нейтрализационное отделение.

Потребное количество приемных резервуаров для коньячной барды определяется графиком работы отстойных резервуаров.

Коньячную барду, обработанную серной кислотой, фильтруют или отстаивают.

Потребное количество отстойных резервуаров рассчитывается следующим образом:

![]() где

где

Vб - количество барды дал/сутки

7 - оборачиваемость резервуара, часов

Т - время работы-2 смены (16 часов)

V - вместимость резервуара, дал

Количество фильтров определяется, исходя из количества принятых к установке фильтров.

Нейтрализация коньячной барды проводится поточным методом в нескольких нейтрализаторах, работающих попеременно.

Нейтрализаторы должны иметь лопастные мешалки и иметь вместимость не более 20 м3. Количество нейтрализаторов принимается не менее трех.

Потребное количество нейтрализаторов рассчитывается следующим образом:

![]() где

где

Vб - количество барды, дал/сутки

Vхк - - количество хлористого кальция, дал/сутки

Vим - количество известкового молока, дал/сутки

Т - время работы - 2 смены (16 часов)

V - вместимость нейтрализатора, дал

0,8 - коэффициент заполнения нейтрализатора

7 - оборачиваемость нейтрализатора, часов

Для извлечения виннокислой извести из суспензии применяются отстойно-декантационный способ или центрифуги ОГШ-321К-5, производительностью 6 м3/ч. Суспензия на центрифугу подается через напорное переливное устройство с диафрагмой и воронкой с разрывом струи.

Для разделения суспензии ВКИ может применяться установка Б2-ВПЭ/3, производительностью 12 м3/ч.

5.57. Сушильное отделение виннокислой извести.

Для высушивания виннокислой извести рекомендуется сушилка Р3-ВВИ, производительностью по высушенному продукту - 50 - 60 кг/ч или сушилка Б2-ВПЭ/4, производительностью 124 кг/ч по сухому продукту.

5.58. Хранение серной кислоты

Для хранения концентрированной серной кислоты применяются стальные резервуары.

Количество резервуаров, их емкость определяется расчетом (по расходу кислоты).

5.59. Отделение обработки клепки.

Для обработки дубовой клепки водой или щелочным раствором следует принимать:

железобетонные резервуары, оборудованные устройствами для подачи воды и пара, емкость резервуаров определяется расчетом, исходя из расхода клепки;

высокотемпературные сушилки для древесины (по типу СПВ-62) для термической обработки клепки;

электротали для перемещения штабелей клепки на поддонах, тележки или автопогрузчики.

РАЗДЕЛ 6

НОРМАТИВЫ РАСХОДА ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

6.1. Нормативы расхода вспомогательных материалов даны в табл. 26.

|

Расход вспомогательных материалов |

|||

|

Наименование материалов |

Единица измерения |

К-во |

|

|

1 |

2 |

3 |

4 |

|

Обработка стенок металлических резервуаров для хранения коньячных виноматериалов |

эпоксидная смола ЭД-16, ЭД-20 (ГОСТ 10587-84) с титановым порошком (ТУ-НТ-10-72) 1. Основной слой |

|

|

|

Эпоксидная смола |

г/м2 |

500 |

|

|

Титановый порошок (на сухой вес) |

г/м2 |

350 - 400 |

|

|

Пластификатор |

-"- |

40 - 60 |

|

|

Спирт этиловый технический (ГОСТ 17299-78*) |

-"- |

30 |

|

|

Отвердитель (ТУ 330-29-59) |

-"- |

40 - 50 |

|

|

2 Декоративный слой |

|||

|

Эпросин Е-2В |

-"- |

300 |

|

|

Отвердитель |

-"- |

14 |

|

|

Обработка стенок металлических резервуаров для хранения коньячных виноматериалов |

Лак ХС-76 по грунту Х-04 |

|

|

|

растворитель Р-4 (ГОСТ 7827-74х) |

г/м2 |

200 |

|

|

грунт ХС-04 на 3 слоя (ВТУ КУ-439-55) |

кг/м2 |

0,5 |

|

|

лак ХС-76 на 3 слоя (ГОСТ 9355-81, до 01.01.87 г.) |

-"- |

0,4 |

|

|

Обработка емкостей покрытых эпросином, эмалью, лаком |

Раствор кальцинированной соды - 5 %, (ГОСТ 5100-85) |

кг/100 дал емк. |

1,25 |

|

Обработка дубовой тары |

Раствор кальцинированной соды 5 - 10 % |

кг/100 дал емк. |

1,25 - 2,5 |

|

Дезинфекция емкостей |

Раствор антиформина, в т.ч. |

кг/100 дал емк. |

|

|

антиформин |

|

0,64 |

|

|

кальцинированная сода |

|

0,8 |

|

|

каустическая сода |

|

0,8 |

|

|

вода |

|

|

|

|

Сернистая кислота - 0,1 % раствор |

г/100 дал емк. |

40 |

|

|

Обработка винопроводов |

Сернистая кислота - 0,1 % раствор |

г/п.м |

5 |

|

Раствор антиформина, в т.ч. |

|

|

|

|

антиформин |

г/п.м |

5 |

|

|

кальцинированная сода |

-"- |

8 |

|

|

каустическая сода |

-"- |

8 |

|

|

Обработка клепки |

Раствор кальцинированной соды - 1 % |

|

|

|

Сода кальцинированная ГОСТ 5100-85 |

кг на 1000 клепок разм. 1150×160×35 мм |

50 |

|

|

Оклейка коньяков рыбьим клеем |

Клей рыбий пищевой ГОСТ 2776-67* (до 01.01.87 г.) |

кг/1000 дал коньяка |

0,3 |

|

Оклейка желатином |

Желатин пищевой ГОСТ 11293-78* |

г/гл |

2,0 - 3,0 |

|

Фильтрация через фильтр-картон |

Фильтр-пластины КТФ-1, КТФ-2 для тонкой фильтрации ГОСТ 12290-80* |

кг/1000 дал коньяка |

5,0 |

|

Парафинирование шунтов бочек |

Парафин ГОСТ 23683-79* |

г/бочку |

20,0 |

|

Обработка барды серной кислотой |

Переработки барды серная кислота (??? масло) |

г/1 г винной кислоты |

0,8 |

|

Обработка барды хлористым кальцием |

Хлористый кальций технический твердый (ГОСТ 450-77) |

г/дал барды |

5,0 |

|

Обработка барды известковым молоком |

Негашеная известь ГОСТ 8677-76 |

г/дал барды |

13,0 |

|

Расход клепки при выдержке в резервуаре коньячного спирта или коньяка |

Обработанная клепка ГОСТ 247-58*, тип 3 |

м3 |

1,05 на 1000 дал 1,61 на 1000 дал б/с |

|

Розлив, укупорка, отделка |

Бутылка ГОСТ 10117-80* |

шт./1000 бут. коньяка |

1025 |

|

Укупорка бутылок с коньяком |

Пробка корковая ГОСТ 5541-76*, полиэтиленовая укупорочная ОСТ 18-137-73 |

шт./1000 бут. коньяка |

1040 |

|

То же |

Колпачки алюминиевые ОСТ 18-175-74 и колпачки «Алка» |

шт./1000 бут. коньяка |

1050 |

|

Наклейка этикеток |

Этикетка ГОСТ 16353-70 |

шт./1000 бут. коньяка |

1030 |

|

Наклейка кольереток |

Кольеретка ГОСТ 16353-70 |

-"- |

1030 |

|

Отделка этикеткой и кольереткой |

Декстрин ГОСТ 6034-74* |

кг/1000 шт. бутылок |

0,3 |

|

То же |

Крахмал картофельный ГОСТ 7699-78 |

кг/1000 шт. бутылок |

0,3 |

|

Обертывание в бумагу бутылок с коньяком |

Бумага оберточная ГОСТ 8273-75* |

-"- |

7,0 |

|

Обтяжка деревянных ящиков с коньяком |

Лента металлическая упаковочная ГОСТ 3860-73 |

кг/1 ящик с коньяком |

0,24 |

|

Прибивка крышки к ящику и обтяжка ящика |

Гвозди проволочные тарные ГОСТ 4034-63* |

кг/1 ящик с коньяком |

0,24 |

|

Заклейка ящиков из гофрированного картона |

Бумажная лента шириной 63 - 75 мм ГОСТ 10459-72* |

п.м/1 ящик с коньяком |

3,5 |

|

Мойка бутылок 1,5 % раствором соды |

Натр едкий технический ГОСТ 2263-79 (каустическая сода) |

кг/1000 бутылок |

1,35 |

|

Мойка бутылок 2 % растворам соды |

Сода кальцинированная ГОСТ 5100-85* |

кг/1000 бутылок |

2,0 |

6.2. Нормативы запаса вспомогательных материалов даны в табл. 27.

|

Количество рабочих дней предприятия, на которое обеспечивается запас, сутки |

Вид хранения |

|

|

1 |

2 |

3 |

|

Кальцинированная сода |

21 |

Бумажные мешки 4 - 5 - 6 слойные до 50 кг |

|

Фильтр-картон |

42 |

Ящики емк. 50 кг |

|

Рыбий клей |

42 |

Ящики деревянные емк. до 50 кг |

|

Желатин |

42 |

Ящики деревянные емк. до 30 кг или фанерные барабаны до 50 кг |

|

Бентонит |

42 |

Ящики деревянные емк. до 50 кг. Бумажные битумированные мешки до 50 кг |

|

Серная кислота |

42 |

Бутыли по 20 - 30 л или склянки по 0,8 - 1,7 кг |

|

Негашеная известь |

10 |

|

|

Хлористый кальций |

10 |

|

|

Каустическая сода |

21 |

Металлические барабаны емк. от 25 - 170 л, контейнеры, цистерны |

|

Парафин |

21 |

|

|

Декстрин |

2 месяца |

Мешки от 50 до 80 кг или бумажные 4-х слойные 30 - 40 кг |

|

Пробка корковая |

1 |

Четырехслойные крафт-мешки по 50 кг. Фанерные ящики, рогожные кули |

|

Пробки полиэтиленовые |

1 |

Бумажные мешки по 30 кг |

|

Этикетки и кольеретки |

1 |

Кипы |

|

Колпачки алюминиевые |

1 |

Мешки |

|

Крахмал картофельный |

1 |

Мешки льняные, бязевые, джутовые, канафные и бумажные 25 - 60 кг, деревянные ящики до 30 кг |

|

Бумага оберточная |

1 |

Рулоны диаметрам 500 - 800 мм |

6.3. Нормативы потерь бутылок принимаются в соответствии с утвержденными Минпищепромом СССР «Предельно допустимыми нормативами потерь (боя) стеклянных бутылок на предприятиях системы Минпищепрома СССР» и изменениями.

Нормативы укладки бутылок в ящики

6.4. Количество и размещение бутылок в дощатых открытых ящиках (ГОСТ 18575-81*) дано в табл. 28.

|

Количество бутылок в ящике, шт. |

Емкость бутылок, л |

Типы бутылок |

|

|||

|

по длине |

по ширине |

всего |

||||

|

по ГОСТ 10117-80* |

|

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

3 |

5 |

4 |

20 |

0,50 |

тип III и ХIУ |

|

|

4 |

6 |

5 |

30 |

0,25 |

тип III |

|

|

6 |

5 |

4 |

20 |

0,70 |

тип ХIУ |

|

6.5. Количество и размещение бутылок в полимерных ящиках (ГОСТ 17358-80*) указано в табл. 29.

|

Количество бутылок в ящике, шт. |

Емкость бутылок, л |

Типы бутылок |

|||

|

по длине |

по ширине |

всего |

по ГОСТ 10117-80* |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

6 |

5 |

30 |

0,25 |

тип III |

|

3 |

4 |

3 |

12 |

0,5, 0,7 |

тип ХIУ |

|

4 |

5 |

4 |

20 |

0,5 |

тип III |

|

6 |

4 |

3 |

12 |

0,7, 0,5 |

тип ХIУ |

6.6. Количество и размещение бутылок в ящиках из гофрированного картона (ГОСТ 13516-72*) представлено в табл. 30.

|

Количество бутылок в ящике, штук |

Типы бутылок по ГОСТ 10117-80* |

|||

|

по длине |

по ширине |

всего |

||

|

1 |

2 |

3 |

4 |

5 |

|

4 |

4 |

3 |

12 |

тип ХIУ |

|

20 |

6 |

5 |

30 |

тип III |

|

24 |

5 |

4 |

20 |

тип III |

|

25 |

4 |

3 |

12 |

тип ХIУ |

РАЗДЕЛ 7

НОРМАТИВЫ РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ

7.1. Цехи выдержки и хранения коньяков и коньячных спиртов должны размещаться в зданиях не выше трех этажей с установкой бочек в 3 яруса, а эмалированных резервуаров - в 1 - 2 яруса по высоте. Вместимость эмалированных резервуаров для коньяка не должна превышать 5000 дал.

Возможна установка бочек и резервуаров для коньячного спирта и коньяка на этажерках и стеллажах.

7.2. Цехи выдержки коньячных спиртов и приготовления коньяков должны быть разделены на отдельные секции несгораемыми стенами и перекрытиями, пределами огнестойкости не менее 1,5 часа.

Вместимость дубовой тары или эмалированных резервуаров в каждой секции не должна превышать 250 тыс. дал (по аналогии с утвержденным проектом Межреспубликанского винзавода в г. Москве).

7.3. Расположение оборудования должно обеспечивать безопасность и удобство его обслуживания, ремонта и своевременную эвакуацию работающих при аварийных ситуациях.

7.4. При установке оборудования необходимо предусматривать:

проходы с местами постоянного пребывания работающих, а также по фронту обслуживания щитов управления (при наличии постоянных рабочих мест) - шириной не менее 2 м;

проходы по фронту обслуживания машин (компрессоров, насосов, воздуходувок и т.п.) и аппаратов, имеющих «гребенки» управления, местные контрольно-измерительные приборы и т.п. при наличии постоянных рабочих мест - шириной не менее 1,5 м;

проходы между аппаратами, а также между аппаратами и стенами помещений при необходимости кругового обслуживания - шириной не менее 1,0 м;

проходы у оконных проемов, доступных с уровня пола или площадки, - шириной не менее 1,0 м;

проходы между насосами - шириной не менее 0,8 м; при небольших размерах насосов разрешается установка двух или более насосов на одном фундаменте, в этом случае расстояние между насосами, устанавливаемыми на одном фундаменте, определяется условиями обслуживания насосов;

при размещении прямоугольных аппаратов длиной свыше 1 м вдоль стены здания, расстояние между стеной и аппаратом следует принимать не менее 1,0 м;

проходы от электрощитов до выступающих частей оборудования - не менее 1,5 м.

7.5. Для резервуаров, установленных в 1 - 2 яруса, проходы между резервуарами в одном ряду - не менее 0,3 м, между термоизолированными резервуарами в одном ряду - не менее 0,3 м;

между термоизолированными резервуарами, установленными в два яруса в случае опоры второго яруса на самостоятельные конструкции - не менее 0,4 м;

между двумя рядами резервуаров (тыльная сторона) - не менее 1,0 м (и термоизолированными резервуарами - не менее 1,0 м);

между рядом резервуаров (тыльная сторона) и стеной - не менее - 1,0 м (и термоизолированными резервуарами - 1,0 м);

в проходах между рядами резервуаров, в случае перемещаемого оборудования, ширина прохода должна быть не менее ширины этого оборудования, увеличенной на 1 м, но не менее 1,8 м до выступающих частей арматуры резервуаров или труб при нижней разводке трубопроводов;

между верхом резервуара и выступающими конструкциями покрытий и перекрытий - не менее 1,0 м;

от верха обслуживающей 2-й ярус резервуаров площадки до низа выступающих конструкций - не менее 1,8 м.

7.6. Для бочек, установленных на этажерках или в стеллажах:

между бочками в одном ряду - не менее 0,05 м;

между двумя рядами бочек (тыльная сторона) - не менее 1,0 м;

между рядом бочек (тыльная сторона) и стеной - не менее 1,0 м;

в проходах между рядами бочек, в случае перемещаемого оборудования ширина прохода должна быть не менее ширины оборудования, увеличенной на 1 м, но не менее 1,8 м;

между верхом бочек (при хранении на этажерках) и выступающими конструкциями покрытий и перекрытий - не менее 1,0 м.

Ограждающие устройства

7.7. При расположении обслуживаемого оборудования (аппаратов, приборов, арматуры и пр.) на высоте более 1,8 м для доступа к нему должны быть устроены стационарные лестницы и площадки с ограждением.

7.8. Площадки, расположенные на высоте 0,5 м и более над уровнем пола, а также ведущие к ним лестницы и переходные мостики должны быть со всех сторон ограждены перилами высотой не менее 0,9 м и со сплошной зашивкой их снизу бортом на высоту не менее 0,15 м.

7.9. Лестницы должны быть снабжены перилами. Ширина лестницы должна быть не менее 0,7 м, а если по ней возможна переноска тяжестей - не менее 1,0 м. Шаг ступеней должен быть не более 0,25 м, а ширина ступени - не менее 0,12 м. Уклон лестниц должен быть не более 45°.

7.10. Для доступа к редко обслуживаемому оборудованию, находящемуся на высоте не более 3 м, допускается устройство лестниц с уклоном 60º, а в отдельных случаях - пользование стремянками.

7.11. Расстояния от моечно-розливных автоматов до стен помещения должны быть не менее 2 м.

7.12. У автоматов на рабочем месте оператора должны быть установлены ящики для сбора стеклобоя и на полу - уложены деревянные решетчатые настилы. Рабочие места должны отвечать требованиям ГОСТ 12.2-032-78 и ГОСТ 12.2.033-78.

7.13. Размеры магистральных проездов между штабелями и рабочих проездов для работы электропогрузчиков с пакетами 1000×1200 мм определяют радиусы поворота по наружному габариту с грузом применяемых погрузчиков и штабелеров в зависимости от принятой схемы механизации.

Исходные данные для расчета приведены в табл. 31.

|

Характеристика транспортного устройства |

Ширина проезда, м |

||||

|

грузоподъемность, т |

наибольшая ширина, м |

наименьший внешний радиус поворота, м |

при повороте на 180° |

при повороте на 90° |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Электропогрузчики фронтальные |

0,5 |

1,0 |

1,3 |

3,5 |

3,0 |

|

То же |

1,0 |

1,2 |

1,8 |

4,0 |

3,5 |

|

-"- |

3,0 |

1,4 |

2,2 |

5,0 |

4,5 |

|

-"- |

5,0 |

1,5 |

2,5 |

5,5 |

4,5 |

|

Электроштабелеры напольные с фронтальным выдвижным грузоподъемником |

1,0 |

1,0 |

1,5 |

3,0 |

2,5 |

|

Электропогрузчики с боковым выдвижным грузоподъемником |

3,2 |

1,9 |

3,1 |

7,5 |

- |

|

Краны-штабелеры подвесного и опорного типов, управляемые с пола |

0,125 |

0,8 |

- |

2,0 |

1,5 |

|

То же |

0,25 |

0,85 |

- |

2,0 |

1,5 |

|

-"- |

0,5 |

1,1 |

- |

2,5 |

1,5 |

|

-"- |

1,0 |

1,1 |

- |

2,5 |

1,5 |

|

Краны-штабелеры подвесного и опорного типов с кабиной |

1,0 |

1,9 |

- |

3,5 |

3,0 |

|

Электротележки платформенные самоходные |

3,0 |

0,8 |

2,3 |

5,0 |

- |

|

То же |

5,0 |

0,9 |

2,5 |

5,5 |

- |

|

Электротележки вилочные, самоходные, управляемые с пола |

0,5 |

0,65 |

1,15 |

2,0 |

2,0 |

|

Автопогрузчики фронтальные |

1,0 |

1,0 |

1,6 |

4,0 |

3,5 |

|

То же |

2,0 |

1,4 |

2,2 |

4,5 |

4,0 |

|

-"- |

3,2 |

2,2 |

3,5 |

6,0 |

6,5 |

Примечания

1. Ширина проезда при одностороннем движении без разворота напольного транспортного устройства должна быть не менее ширины этого транспортного устройства, с учетом находящегося на нем груза плюс 0,6 м (но не менее 1,3 м). При двухстороннем движении ширина проезда принимается равной удвоенной ширине транспортного средства плюс 0,9 м.

2. Проходы для обслуживающего персонала между штабелями и стеллажами принимать от 0,8 до 1,2 м (в зависимости от характера выполняемых операций).

3. Электропогрузчики фронтальные указанной грузоподъемности наиболее широко применяются в складах. Применение оборудования другой грузоподъемности требует соответствующего изменения величины проездов.

4. Величины проездов указаны при работе транспортных устройств со стандартными поддонами размерами 1000 × 1200 мм, грузоподъемностью до 1000 кг и размерами 1200 × 1600 мм грузоподъемностью до 3000 кг.

5. Данные для автопогрузчиков с поддоном 1200 ´ 1600 мм приведены для работы на открытых площадках.

РАЗДЕЛ 8

НОРМАТИВЫ РАСХОДОВ ВОДЫ, ПАРА, ХОЛОДА И СЖАТОГО ВОЗДУХА

8.1. Расходы холодной и горячей воды на одну операцию даны в табл. 32.

|

Единица измерения |

Расход воды в литрах на единицу измерения |

||

|

холодной |

горячей t = 70 ºС |

||

|

1 |

2 |

3 |

4 |

|

1. Основное производство |

|

|

|

|

Наружная обмывка бочек Внутренняя обмывка бочек (новых) |

1 дал емк. |

1,2 |

0,8 |

|

по малой схеме |

" |

3,0 |

- |

|

по средней схеме |

" |

3,3 |

2,2 |

|

Мойка металлических резервуаров емк. до 1000 дал |

" |

1,2 |

0,8 |

|

То же, от 1000 до 5000 дал |

" |

0,8 |

0,6 |

|

-"- 5000 -"- 10000 -"- |

" |

0,6 |

0,5 |

|

-"- 10000 дал и выше |

" |

0,5 |

0,3 |

|

Мойка насосов |

1 насос |