![]()

ОТРАСЛЕВЫЕ

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

СБОРОЧНЫЕ ЦЕХИ

РАЗРАБОТАНЫ государственным предприятием Ордена «Знак почета» институтом по проектированию предприятий автомобильной промышленности «Гипроавтопром» на основании технического задания, утвержденного департаментом автомобильной промышленности Минпрома РФ 17 марта 1992 г.

СОГЛАСОВАНЫ с Управлением по автомобилестроению Роскоммаша, протокол от 15.05.96, с Главгосэкспертизой России, заключение № 3-1/5-42-II от 03.04.96.

УТВЕРЖДЕНЫ Заместителем Председателя Роскоммаша В.А. Александровым 04.07.1996 г.

С введением в действие настоящих норм утрачивают силу «Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки, механообрабатывающие и сборочные цехи» ОНТП 14-86/Минстанкопром для применения при проектировании предприятий автомобильной промышленности.

Технический директор М.А. Шерман.

Руководитель разработки А.В. Абрамов.

ВЗАМЕН ОНТП 14-86/Минстанкопром.

1. Общая часть

Настоящие нормы предназначены для разработки технологической части проектов сборочного производства на всех стадиях проектирования предприятий автомобильной промышленности, а также могут быть рекомендованы для аналогичных машиностроительных заводов других отраслей (сельхозмашиностроения и тяжелого машиностроения).

Нормы отражают последние достижения науки и техники, передовой отечественный и зарубежный опыт, позволяют достичь высокого технико-экономического уровня проектируемых объектов, сократить расход трудовых и энергетических ресурсов.

При проектировании, кроме настоящих норм, следует руководствоваться действующими строительными нормами и правилами, а также правилами техники безопасности, санитарными правилами и другими нормативными документами.

Изображения условные графические на технологических чертежах компоновочных планов и планов расположения оборудования должны соответствовать ГОСТам и ЕСТД.

С учетом новых принципов хозяйствования в условиях рыночных отношений, допустимо отступление от настоящих норм (изменение отдельных параметров зданий, удельных показателей и т.п.) при соответствующем технико-экономическом обосновании и обязательном соблюдении норм и правил пожарной безопасности, производственной санитарии и техники безопасности.

Основанием для разработки новой редакции норм послужили:

требования СНиП 1.01.01-82 по пересмотру и обновлению действующих нормативных документов;

«Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки, механообрабатывающие и сборочные цехи» ОНТП 14-86/Минстанкопром;

анализ опыта работы передовых предприятий автомобильной промышленности;

отечественный и зарубежный опыт проектирования наиболее эффективных сборочных цехов и участков;

принятая для некоторых положений и таблиц формулировка для укрупненных расчетов» относится к составлению предпроектных материалов и документов, а также используется для сравнительного анализа с конкретными проектными решениями.

2. Технологические решения

2.1. Программа и тип производства

При разработке проекта и создании производственных мощностей решающим фактором является программа выпуска продукции.

Основными показателями программы являются:

номенклатура изделий (сборочных единиц) с указанием моделей, номеров чертежей и других реквизитов;

годовой выпуск продукции в натуральном выражении (штуки, комплекты, сборочные единицы);

объем выпуска запасных частей.

При наличии большой номенклатуры изделий и их модификаций проектная программа может быть представлена изделиями-представителями и приведенной к ним программе производства, в качестве представителей выбираются наиболее характерные по конструкции и значимые по объему выпуска изделия.

По окончании процесса освоения производства в зависимости от состояния сбыта продукции, условий снабжения материалами и комплектующими изделиями фактический объем выпуска продукции может превышать или не достигать проектных показателей, эффективность использования проектных мощностей соответственно отражается на технико-экономических показателях производства.

Нормы применяются при проектировании сборочных цехов всех типов производства.

Типы производства классифицируются согласно ГОСТ 14.004-83 в зависимости от широты номенклатуры и объема выпуска продукции.

Единичное производство - характеризуется малым объемом выпуска одинаковых изделий (цехи мелких серий и пр.).

Мелкосерийное и среднесерийное производство - характеризуется выпуском обширной номенклатуры изделий небольшими партиями.

Крупносерийное производство - характеризуется выпуском малой номенклатуры изделий и большим объемом выпуска.

Массовое производство - характеризуется большим объемом выпуска изделий, непрерывно изготовляемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция.

Ориентировочные данные для предварительного определения типа производства представлены в табл. 1.

|

Годовой выпуск, тыс. шт. |

|||

|

легковые автомобили |

грузовые автомобили и прицепы |

автобусы |

|

|

Единичное |

до 2,0 |

до 0,5 |

до 0,25 |

|

Мелкосерийное |

2 - 15 |

0,5 - 3 |

0,25 - 1,0 |

|

Среднесерийное |

15 - 50 |

3 - 15 |

1,0 - 2,5 |

|

Крупносерийное |

50 - 100 |

15 - 50 |

2,5 - 5,0 |

|

Массовое |

свыше 100 |

свыше 50 |

свыше 5,0 |

2.2. Оборудование и рабочие места

2.2.1. Трудоемкость и станкоемкость

Показатель «трудоемкость» принят для оценки затрат времени производственного персонала по обслуживанию оборудования и выполнению других работ, связанных непосредственно с изготовлением выпускаемой продукции, единица измерения - человеко-час.

Показатель «станкоемкость» принят для оценки затрат времени работы оборудования на производство определенного объема продукции и для расчета соответствующего потребного количества оборудования, единица измерения - станко-час.

Исходные данные по трудоемкости (станкоемкости) рассчитываются при разработке технологических процессов, где определяется трудоемкость (станкоемкость) каждого изделия, узла путем суммирования затрат времени на технологические операции сборки и испытания, трудоемкость сборки изделия (узла), полученная расчетом, позволяет оценивать эффективность принимаемых технологических решений путем сравнения с показателями сборки аналогичной продукции на передовых отечественных и зарубежных заводах.

Для укрупненных расчетов потребности в оборудовании могут использоваться данные по трудоемкости аналогичной продукции на передовых действующих производствах или по утвержденным проектам. При различии конструктивных и весовых данных в расчетах применяются соответствующие коэффициенты приведения.

2.2.2. Расчеты количества оборудования (рабочих мест) и их загрузки

Количество оборудования и рабочих мест определяется по отдельным операциям сборки с учетом трудоемкости их выполнения

![]()

где Ор - расчетное количество оборудования (рабочих мест);

Т - трудоемкость сборки годового выпуска изделия, чел. ч;

Фэ - эффективный годовой фонд времени, ч;

n - средняя плотность работ (количество рабочих, одновременно работающих на данном оборудовании или рабочем месте).

Эффективный годовой фонд времени выбирается согласно действующих норм для данного типа оборудования (рабочего места), ОНТП 15-94.

Плотность работ принимается в зависимости от габаритных размеров и других особенностей собираемого узла или изделия.

Расчет количества автоматизированных линий (стендов), испытательного, моечного и другого оборудования выполняется исходя из производительности оборудования по формуле

![]()

где Ор - расчетное количество оборудования;

П - количество узлов (изделий), собираемых в год, шт.;

q - производительность оборудования в час, шт.;

Фэ - эффективный годовой фонд времени, ч.

Количество принятого производственного оборудования (рабочих мест) (Оп) определяется по полученному расчетному значению с учетом коэффициента загрузки и последующим округлением до целого числа в большую сторону.

Коэффициент загрузки оборудования определяется отношением расчетного количества единиц технологического оборудования к фактически принятому

где Ор - расчетное количество единиц оборудования;

Оп - принятое количество единиц оборудования.

Рекомендуемые средние коэффициенты загрузки оборудования приводятся в табл. 2.

|

Коэффициент загрузки оборудования, не менее |

|||

|

Тип производства |

|||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|

|

Сборочные и испытательные |

0,65 |

0,7 |

0,8 |

2.2.3. Классификация оборудования

К технологическому производственному оборудованию относятся все рабочие машины, аппараты и стенды, необходимые для выполнения операций технологического процесса сборки и испытания изделий.

По назначению производственное оборудование разделяется на основное и прочее.

Основное производственное оборудование - на котором непосредственно выполняются операции технологического процесса сборки и испытания изделий.

Прочее производственное оборудование - выполняющее сопутствующие основному технологическому процессу операции (моечные машины, заправочные установки и т.п.).

По степени автоматизации оборудование подразделяется на:

1. Автоматическое - автоматические и автоматизированные линии, гибкие производственные модули (ГПМ), робототехнические комплексы (РТК) и стенды-автоматы с автоматической загрузкой-выгрузкой.

2. Полуавтоматическое - стенды-полуавтоматы с выполнением части операций, а также загрузки-выгрузки вручную.

3. С ручным управлением - стенды и другое оборудование, на которых управление главным и вспомогательным движениями, установка и снятие узлов (деталей) осуществляется вручную.

При формировании заказов и согласовании поставок оборудование разделяется по срокам изготовления:

оборудование длительного срока изготовления - специальное оборудование, создаваемое по индивидуальному проекту (нестандартизированное оборудование), оборудование оснащается специальными приспособлениями, подлежит наладке, испытаниям и сдаче заказчику;

оборудование, серийно-выпускаемое заводами согласно номенклатурным каталогам.

Заказывается оборудование по спецификациям (техническим заданиям) и договору между заказчиком и поставщиком, где оговариваются условия и сроки поставки.

2.2.4. Механизация и автоматизация

Уровни автоматизации и механизации по производству рассчитываются согласно методики ГКСНТ.

Рекомендуемые показатели уровней автоматизации и механизации производства приведены в табл. 3.

|

Уровень автоматизации и механизации по типам производства |

||

|

среднесерийное |

крупносерийное и массовое |

|

|

Сборочное производство |

0,4 |

0,5 |

2.3. Производственный персонал

2.3.1. Численность рабочих

Основные рабочие

Расчет численности основных рабочих (кроме наладчиков автоматизированного оборудования) следует производить на основании трудоемкости сборочных работ (чел. ч) по формуле:

![]()

где Nр - расчетная численность основных рабочих;

Т - трудоемкость работ на годовую программу, чел. ч;

Фр - эффективный годовой фонд времени рабочего, ч.

Численность принятых основных рабочих (Nр) следует определять по полученному расчетному значению с округлением до целого числа.

Расчет численности наладчиков автоматизированных линий следует производить согласно норм обслуживания, приведенным в табл. 4.

|

Количество оборудования в линиях, обслуживаемых одним наладчиком в смену, шт. |

|

|

Автоматизированные линии, состоящие из автоматов, полуавтоматов, гидравлических и пневматических прессов, работающих в автоматическом (полуавтоматическом) режиме с применением автоматических манипуляторов (роботов), бункеров для питания оборудования узлами и деталями |

6 |

|

Автоматизированные линии, состоящие из полуавтоматов, прессов, работающих в полуавтоматическом режиме, с применением многошпиндельного инструмента и бункеров для питания узлами и деталями |

8 |

|

Автоматизированные линии, состоящие из сборочного оборудования, с применением механизированного инструмента, работающего в полуавтоматическом режиме |

10 |

К общей численности основных рабочих автоматизированных и поточных сборочных линий необходимо добавлять 5 % «скользящих» (запасных) рабочих.

Численность основных рабочих в наибольшей смене следует принимать в процентах от общей численности основных рабочих в зависимости от типа производства:

единичное и мелкосерийное 60 %

среднесерийное 55 %

крупносерийное и массовое 50 %

Нормы обслуживания автоматизированных сборочных линий наладчиками приведены в табл. 4.

Вспомогательные рабочие

К вспомогательным рабочим цехового подчинения, численность которых рассчитывается и учитывается по сборочному производству, относятся:

наладчики автоматизированного оборудования, кроме автоматических и автоматизированных линий, что обусловлено разнообразием данного оборудования и его относительной удаленности;

кладовщики инструментальных кладовых;

уборщики производственных помещений.

Нормы для расчета численности вспомогательных рабочих по указанным категориям приведены в таблицах 6, 7, 8.

В сборочном производстве занят ряд категорий вспомогательных рабочих, которые функционально относятся к другим структурным подразделениям предприятия. Численность их рассчитывается по соответствующим нормативам, перечень основных специальностей вспомогательных рабочих, не рассматриваемых в настоящих нормах, их принадлежность по структурным подразделениям приведены в табл. 5.

|

Принадлежность |

|

|

Рабочие по выполнению погрузочно-разгрузочных и транспортных операций, непосредственно относящихся к основной продукции производства; рабочие по обслуживанию технологического транспорта (конвейеры, краны и т.п.) |

транспортное хозяйство |

|

Ремонтные рабочие по текущему ремонту и техническому обслуживанию технологического оборудования |

служба главного механика |

|

То же по электрической части и системам энергообеспечения оборудования |

служба главного энергетика |

|

Рабочие по ремонту оснастки и инструмента |

инструментальное хозяйство |

|

Количество оборудования, обслуживаемого одним наладчиком в смену, шт. |

|

|

Сборочные автоматы и полуавтоматы |

5 |

|

Сборочная установка с программным управлением |

4 |

Примечание. Меньшие значения в пределах каждой группы следует принимать для оборудования с автоматизированной подачей деталей и узлов.

|

Количество основных рабочих, обслуживаемых одним кладовщиком в смену, чел. |

|

|

Единичное и мелкосерийное |

40 |

|

Среднесерийное |

50 |

|

Крупносерийное |

60 |

|

Массовое |

70 - 80 |

Примечания: 1. В функции кладовщиков, кроме получения и выдачи инструмента, приспособлений и технической документации, входит также и комплектация в соответствии с технологическим процессом.

2. При создании единой корпусной ИРК численность кладовщиков следует исчислять, исходя из суммарной численности основных рабочих этих цехов.

|

Общая площадь цеха, обслуживаемая одним уборщиком в смену, м2 |

|

|

Общего монтажа |

3500 |

|

Узловой сборки |

2500 |

|

Гидроаппаратуры и топливной аппаратуры |

1500 |

Примечания: 1. Нормы даны с учетом механизированной уборки помещений цеха.

2. В случае отсутствия средств механизации уборочных работ для расчета вводить коэффициент 0,5 на площадь, обслуживаемую одним уборщиком в смену.

2.3.2. Численность служащих

Руководители

Нормы для расчета численности руководителей по сборочным цехам и участкам приведены в табл. 9.

|

Численность руководителей от численности основных рабочих, % |

|||||

|

Численность основных рабочих |

|||||

|

до 75 |

76 - 150 |

151 - 300 |

301 - 700 |

св. 700 |

|

|

Единичное и мелкосерийное |

5,3 |

4,4 |

3,9 |

3,7 |

3,6 |

|

Среднесерийное |

4,9 |

3,9 |

3,7 |

3,2 |

3,1 |

|

Крупносерийное и массовое |

4,3 |

3,7 |

3,3 |

2,7 |

2,6 |

Примечания: 1. Для наибольшей смены следует принимать 70 % от общей численности руководителей цеха.

2. Численность руководителей, работающих в кабинетах, следует принимать в размере 65 % от общей численности руководителей цеха.

Специалисты

Нормы для расчета численности специалистов приведены в табл. 10.

|

Численность специалистов от численности основных рабочих, % |

|||||

|

Численность основных рабочих в цехе |

|||||

|

до 75 |

76 - 150 |

151 - 300 |

301 - 700 |

св. 700 |

|

|

Единичное и мелкосерийное |

4,6 |

4,3 |

3,8 |

3,5 |

3,4 |

|

Среднесерийное |

4,1 |

3,7 |

3,5 |

3,0 |

2,9 |

|

Крупносерийное и массовое |

3,8 |

3,5 |

3,0 |

2,5 |

2,5 |

Примечания: 1. Для наибольшей смены следует принимать 70 % от общей численности специалистов.

2. Для высокоавтоматизированного производства значения следует принимать с коэффициентом 1,3.

3. Специалистов следует относить к работающим в конторских помещениях.

Другие служащие

К другим служащим относятся счетоводы, табельщики, учетчики, нарядчики, секретари и прочие служащие.

Нормы для расчета численности других служащих приведены в табл. 11.

|

Численность других служащих от численности основных рабочих, % |

|||||

|

Численность основных рабочих |

|||||

|

до 75 |

76 - 150 |

151 - 300 |

301 - 700 |

св. 700 |

|

|

Единичное и мелкосерийное |

1,0 |

1,0 |

0,9 |

0,7 |

0,7 |

|

Среднесерийное |

0,9 |

0,9 |

0,8 |

0,6 |

0,6 |

|

Крупносерийное и массовое |

0,8 |

0,8 |

0,7 |

0,5 |

0,5 |

Примечания: 1. Нормы даны с учетом того, что табельный учет централизован по заводу и поэтому счетоводы не входят в состав работающих цеха.

2. Для наибольшей смены следует принимать 70 % от общей численности других служащих.

2.3.3. Численность работников технического контроля

Нормы для расчета численности работников технического контроля приведены в табл. 12.

|

Численность работников технического контроля от численности основных рабочих, % |

|||

|

Контролеры |

Служащие |

||

|

руководители |

специалисты |

||

|

Единичное и мелкосерийное |

4 |

0,4 |

0,2 |

|

Среднесерийное |

6 |

0,5 |

0,3 |

|

Крупносерийное и массовое |

8 |

0,6 |

0,3 |

Примечания: 1. Допускается обслуживание одним контрольным мастером двух или нескольких цехов.

2. Для участков сборки прецизионных и специальных изделий нормы следует принимать с коэффициентом 1,5.

2.3.4. Численность женщин

Укрупненные показатели численности женщин в общей численности рабочих приведены в табл. 13.

|

Численность женщин в общей численности рабочих, % |

||

|

единичное, мелкосерийное и среднесерийное |

крупносерийное и массовое |

|

|

Участки сборки узлов, агрегатов |

10 - 30 |

10 - 40 |

|

Участки сборки топливной и гидроаппаратуры |

60 - 70 |

60 - 80 |

|

Цехи общей сборки |

- |

10 - 30 |

|

Участки внутренней отделки |

50 - 70 |

50 - 80 |

|

Обойно-пошивочные участки |

70 - 90 |

70 - 90 |

Примечание. В отдельных случаях численность женщин может быть уточнена с учетом конкретных условий проектирования.

3. Транспорт и склады, основные положения

Система транспорта по обслуживанию сборочного производства обеспечивает:

своевременное снабжение цехов и участков узлами и деталями от смежных производств и комплектующими изделиями с заводских складов;

межоперационную транспортировку подсобранных узлов в процессе сборки изделий.

В зависимости от назначения и зоны действия используются следующие основные виды транспортных средств:

железнодорожный подвижной состав;

колесный транспорт - автомобили и колесные тракторы, в том числе оснащенные средствами механизации погрузочных работ; авто- и электропогрузчики, авто- и электрокары;

электрические мостовые и подвесные краны;

конвейерный транспорт - подвесные грузонесущие и толкающие конвейеры, монорельсовые транспортные системы; ленточные, пластинчатые, роликовые и другие виды конвейеров как технологический транспорт.

Виды транспортных средств и их количество определяются объемом транспортируемых грузов, типом производства, техническими характеристиками транспортных средств и режимом их работы.

Для крупносерийного и массового производства широко применяются подвесные конвейерные системы и роликовые (ленточные) конвейера в автоматизированных линиях.

Транспортные системы разрабатываются параллельно технологической части; сведения о технологических решениях по транспорту приводятся в соответствующей документации.

Потребность в площадях для цеховых складов комплектующих изделий, узлов и деталей рассчитывается по нормам запасов хранения на основании ОНТП 01-96.

Расчет общей площади цеховых кладовых производится по нормам на одного основного рабочего, указанных в табл. 14.

|

Производство |

Нормы площади на 1-го производственного рабочего, м2 |

||||||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|||||

|

легковые |

грузовые |

легковые |

грузовые |

легковые |

грузовые |

||

|

Кладовая приспособлений и инструмента |

общая сборка |

0,5 |

0,6 |

0,4 |

0,5 |

0,3 |

0,4 |

|

узловая сборка |

0,4 |

0,5 |

0,3 |

0,4 |

0,2 |

0,3 |

|

|

кладовая вспомогательных материалов |

общая сборка |

0,1 |

|||||

|

узловая сборка |

0,05 |

||||||

Примечание: Для высокоавтоматизированных производств значения норм могут быть приняты с коэффициентом 1,3.

4. Размещение производства

4.1. Компоновочные решения

Основные положения и требования, учитываемые при разработке компоновочных планов корпуса:

габаритные размеры площадки (длина-ширина), расположение магистральных проездов и ж.д. веток по генеральному плану предприятия;

рельеф площадки и геологические условия при определении необходимости значительных заглублений для подвалов и пр.;

ситуационный план расположения заводских складов.

Расположение основных ворот корпуса, водопроводных узлов, тепловых пунктов и пр. согласовывается с разработчиком генплана.

Размещение административно-бытовых помещений (зданий) принимается в увязке с генпланом или по согласованию с разработчиком архитектурно-строительной части проекта.

Компоновочные решения определяются после расчета потребных площадей, входящих в состав корпуса производств, а также категории пожароопасности, вредных выделений и других особых условий для них.

Категорирование производств и зданий по пожарной опасности выполнять в соответствии с отраслевыми нормами ВНТП 10-90, соблюдая правила взаимного размещения взрыво- и пожароопасных помещений.

Централизация вспомогательных служб по корпусу уточняется в каждом конкретном случае при проектировании в зависимости от принятой организации и объема производства на заводе. Площади вспомогательных служб определяются по соответствующим нормам технологического проектирования.

В табл. 15 приведены показатели удельных общих площадей для укрупненных расчетов площади цеха.

Таблица составлена в соответствии с принятой классификацией подвижного состава.

Удельные показатели даны без учета площадей вспомогательных служб и площадей, занятых энергетическими и сантехническими устройствами.

Таблица 15

|

Общая удельная площадь на 1 рабочее место, м2 |

|

|

Сборки, внутренней отделки кузовов, испытания, исправления дефектов, комплектации и сдачи изделий |

|

|

легковых автомобилей |

|

|

особо малого класса |

80 |

|

малого класса |

100 |

|

среднего -»- |

120 |

|

большого -»- |

150 |

|

автобусов |

|

|

габаритной длиной до 5 м |

120 |

|

-» - до 8 м |

200 |

|

-» - до 12 м |

300 |

|

-» - 16,5 м и более (сочлененный) |

400 |

|

Сборки, испытания, исправления дефектов, комплектации и сдачи изделий |

|

|

грузовых автомобилей |

|

|

полной массой до 2 т |

120 |

|

-» - до 14 т |

200 |

|

-» - до 40 т |

260 |

|

прицепов и полуприцепов |

|

|

полной массой до 4 т |

100 |

|

-» - до 16 т |

200 |

|

-» - до 24 т |

300 |

|

мотоциклов |

|

|

мощностью до 13 л.с. |

20 |

|

-» - до 40 л.с. |

30 |

|

велосипедов |

20 |

|

внутренней отделки кабин: |

|

|

грузовых автомобилей |

|

|

полной массой до 2 т |

50 |

|

-» - свыше 2 т |

60 |

|

со спальным местом |

80 |

|

Сборки платформ грузовых автомобилей, прицепов и полуприцепов: |

|

|

полной массой до 4 т |

90 |

|

-» - до 16 т |

100 |

|

-» - до 24 т |

120 |

|

Сборки и испытания узлов: |

|

|

сборки, исправления дефектов, комплектации и сдачи двигателей |

|

|

мощностью до 75 л.с. |

20 |

|

-» - до 150 л.с. |

30 |

|

-» - до 400 л.с. |

50 |

|

Испытания двигателей |

|

|

мощностью до 75 л.с. |

30 |

|

-» - до 150 л.с. |

50 |

|

-» - до 400 л.с. |

70 |

|

Ведущих мостов, гидроподъемников опрокидывающих механизмов, амортизаторов и карданных валов |

|

|

легковых автомобилей |

30 |

|

грузовых автомобилей и автобусов |

45 |

|

Коробок перемены передач, раздаточных и коробок отбора мощности, редукторов ведущих мостов |

|

|

легковых автомобилей |

15 |

|

грузовых автомобилей и автобусов |

25 |

|

Сцеплений, дифференциалов, рулевых механизмов и других узлов и приборов |

|

|

легковых автомобилей |

10 |

|

грузовых автомобилей и автобусов |

15 |

|

Колес в сборе с шинами |

|

|

легковых автомобилей |

30 |

|

тоже на автоматизированной линии |

600 |

|

грузовых автомобилей и автобусов |

45 |

|

тоже на автоматизированной линии |

800 |

Примечания: 1. Показатели таблицы для узлов даны при проведении работ на поточных линиях (конвейерах) и стендах. При производстве перечисленных работ на автоматизированном оборудовании принимается поправочный коэффициент на площади 2 - 3, который учитывает сложность конструкции оборудования и насыщенность его вспомогательными механизмами.

2. Для грузовых автомобилей типа седельный тягач (без полуприцепа) показатели таблицы принимаются с поправочным коэффициентом 0,7 - 0,8.

3. Удельные площади для грузовых автомобилей полной массой свыше 40 т в таблице не учтены и принимаются соразмерно габаритам автомобилей по планировкам.

Рекомендации по размещению производственных участков сборочных цехов в изолированных помещениях приводятся в табл. 16.

|

Производственные факторы, обуславливающие необходимость выделения работ в изолированное помещение |

Выполняемые работы, применяемые материалы и оборудование |

|

Пожаро- и взрывоопасность |

Технологические процессы, связанные с применением пожаро- или взрывоопасных материалов, с последующим отнесением помещений, в которых они размещаются, к категории А, Б и В по взрывопожарной и пожарной опасности |

|

Вредности, влияющие на здоровье человека: |

|

|

пары воды |

Мойка и проверка на герметичность (дождевание) автомобилей, кузовов, кабин |

|

повышенный уровень шума |

Испытания (обкатка) автомобилей и двигателей |

|

Особые требования технологического процесса: |

|

|

по метеорологическим условиям: (температуре, относительной влажности и др.) |

Процессы изготовления высокоточных изделий, требующие создания в помещении термоконстантных условий |

|

по условиям производства |

Процессы испытания изделий на шум, требующие создания звукоизолированных камер |

|

Хранение материальных ценностей |

Все цеховые склады и кладовые |

Примечание. В таблице приведены, как пример, наиболее характерные виды работ.

4.2. Планировочные решения

Планировочные решения определяются составом оборудования и рабочих мест, принятым технологическим процессом, оснащенностью производства средствами механизации транспорта. При удачном взаимном расположении технологического и транспортного оборудования может быть достигнута эффективная организация грузопотоков.

Габариты оборудования принимаются на основании технических паспортов или других информационных материалов по применяемому оборудованию, на стадии «проект» габариты оборудования могут быть приняты по аналогам.

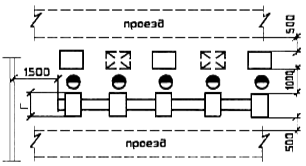

Нормы ширины проездов приводятся в табл. 17.

|

Транспортные средства |

Ширина проезда, мм |

||

|

при одностороннем движении |

при двустороннем движении |

||

|

Магистральный |

напольные: электротележки, электропогрузчики |

- |

4500 |

|

автопогрузчики, автомобили, уборочные машины и др. |

- |

5500 |

|

|

Цеховой |

все виды напольного электротранспорта |

А* + 1400 |

2А + 1600 |

|

Железнодорожный ввод |

вагоны грузовые |

6000 |

- |

|

Пешеходный проход |

- |

1400 |

|

* А - ширина груза (транспорта), мм.

Примечание: 1. Магистральные проезды шириной 5500 мм для автотранспорта, уборочных машин и других применять при соответствующем обосновании.

2. Количество и расположение магистральных проездов определяется компоновкой корпуса и схемой грузопотоков.

3. Размещение пути рельсовой тележки вдоль магистрального проезда не допускается.

4. Ширина проезда вдоль наружных стен для протирки окон определяется шириной механизма для указанных работ +400 мм.

5. Следует выбирать ширину цехового проезда из ряда чисел: 2000, 2200, 2600, 2800, 3000, 3200, 4000.

Магистральные проезды предназначены для осуществления межцеховых перевозок в корпусе при двустороннем движении.

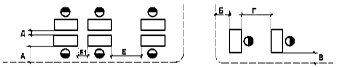

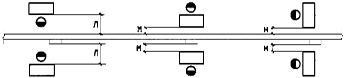

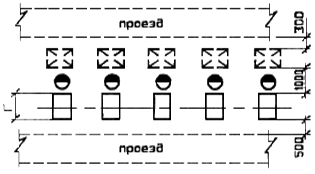

Примеры расположения оборудования с учетом проездов, расстояний между ними и от конструкций здания приведены в таблицах 18, 19.

Нормы расстояний сборочного оборудования от проезда относительно друг друга, от стен и колонн здания

Нормы расстояний сварочного оборудования от проезда, относительно друг друга, от стен и колонн здания приводятся в табл. 18.

|

Расположение оборудования (расстояния) |

Обозначение |

Рабочая зона с одной стороны |

Рабочая зона вокруг собираемого изделия |

||||

|

Габариты собираемых узлов, мм |

|||||||

|

до 1250∙750 |

до 1250∙750 |

до 2500∙1000 |

|||||

|

От проезда до |

фронта |

А |

1000 |

1000 |

1500 |

||

|

тыльной стороны |

Б |

500 |

750 |

900 |

|||

|

боковых сторон |

В |

500 |

1000 |

1000 |

|||

|

Относительно друг друга |

в затылок |

Г |

1000 |

1700 |

|||

|

тыльными сторонами |

Д |

0 |

1000 |

1000 |

|||

|

боковыми сторонами |

Е Е1 |

7500 |

750 750 |

1200 1200 |

|||

|

фронтом |

Ж |

2000 |

2500 |

2500 |

|||

|

От стены и колонн до |

фронта |

Л |

1300 |

1500 |

1500 |

||

|

тыльной стороны |

М |

0 |

750 |

900 |

|||

|

боковых сторон |

Н |

750 |

750 |

750 |

|||

Примечания: 1. Максимальные габариты собираемых узлов не должны превышать габариты оборудования.

2. Для узлов с размерами больше 2500∙1000 мм расстояние между сборочным оборудованием назначается и обосновывается в каждом конкретном случае.

3. Верстаки и сборочные столы допускается устанавливать вплотную у стен (колонн).

4. При применении сборочных автоматов и полуавтоматов нормы расстояний можно изменять в зависимости от их конструктивных параметров.

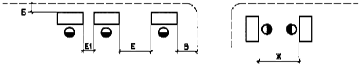

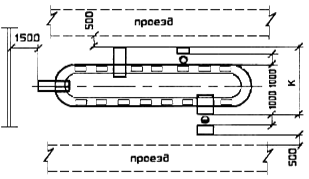

Нормы расстояний для сборочных конвейеров и автоматизированных линий

|

Схема конвейерной линии |

|

|

Шаговый, Вертикально-замкнутый |

|

|

Подвесной |

|

|

Горизонтально-замкнутый, автоматизированный |

Примечания: 1. Размер «К» определяется конструкцией оборудования, размер «Г» определяется габаритными размерами собираемых изделий (узлов).

2. Размер 1500 - расстояние от стены или от рядом стоящего оборудования.

3. Расстояние от конвейера до стационарного рабочего места или тары может быть при соответствующем обосновании увеличено в зависимости от габаритов собираемых узлов.

5. Техника безопасности, производственная санитария и основные требования по взрыво- и пожаробезопасности

При проектировании сборочных цехов следует руководствоваться действующими нормами, инструкциями и правилами проектирования, а также правилами техники безопасности, взрывопожарной и пожарной безопасности и производственной санитарии.

Распределение рабочих сборочных цехов по группам санитарной характеристики производственных процессов выполняется согласно действующим документам РД 37.047.116-90 и СНиП 2.09.04-87.

Объемно-планировочные и конструктивные решения производственных помещений и зданий надлежит принимать согласно СНиП 2.01.02-85 «Противопожарные нормы», СНиП 2.09.02-85 «Производственные здания» в зависимости от их категории по взрывопожарной и пожарной опасности.

Категории помещений и зданий необходимо принимать по отраслевым (ведомственным) нормам технологического проектирования, касающимся категорирования помещений и зданий, или по специальным перечням, устанавливающим их категории по взрывопожарной и пожарной опасности, утвержденным в установленном порядке, а при отсутствии указанных документов - их следует определять по НПБ 105-95 ГПС МВД России или другим заменяющим их нормам.

Пожарная безопасность цехов (участков) должна обеспечиваться по ГОСТ 12.1.004-85 с учетом противопожарных требований отраслевых (ведомственных) норм технологического проектирования по вопросам категорирования и обеспечения пожарной безопасности производств.

Сборочные цехи (участки) должны обеспечиваться средствами пожарной техники по ГОСТ 12.4.009-83. Автоматические средства пожаротушения и пожарной сигнализации для защиты пожароопасных помещений и участков необходимо предусматривать по специальным отраслевым (ведомственным) перечням помещений, цехов, участков, подлежащих оборудованию автоматическими установками пожаротушения и пожарной сигнализации. В помещениях категории Г и Д в качестве средства извещения о пожаре могут использоваться электрические кнопочные пожарные извещатели или телефоны внутренней и городской телефонной сети, обеспечивающие прямую связь с пожарной охраной.

Для защиты открытых технологических проемов в перегородках для прохода непрерывных транспортных систем (конвейеров и т.п.) следует предусматривать с двух сторон проемов устройство дренчерных водяных завес.

Участки с технологическими процессами, связанными с повышенной пожаровзрывоопасностью, следует размещать в отдельных помещениях. При этом помещения категории А и Б необходимо размещать у наружных стен. В случае размещения указанных участков в общих производственных помещениях по технологическому потоку (что должно быть обосновано в технологической части проекта) следует предусматривать эффективные защитные мероприятия по предотвращению возможности возникновения взрыва и распространения пожара, а также воздействия опасных факторов пожара и взрыва на работающих (например: устройство местных отсосов, осуществление взрыво- и пожароопасных работ в специальных камерах, применение средств локального пожаротушения и др.).

Технологические проезды для обеспечения безопасной эвакуации людей, а также для удобства маневрирования пожарных автомобилей при необходимости их въезда в здание, по возможности, следует проектировать спрямленными и сквозными.

Устанавливаемое технологическое, подъемно-транспортное и иное оборудование, приборы КИП и автоматики по своему исполнению должны отвечать классам взрывоопасных и пожарных зон, характеристикам сред в соответствии с требованиями ПУЭ.

Проектирование вентиляции производственных участков и помещений следует производить в соответствии с требованиями СНиП II-33 «Отопление, вентиляция и кондиционирование воздуха. Нормы проектирования».

Технологическое, подъемно-транспортное оборудование, электросети, КИП, автоматика, устанавливаемые в цехе, должны отвечать требованиям правил устройства электроустановок (ПУЭ).

Для участков цеха, не требующих специальных метеорологических условий, температурно-влажностный режим должен выбираться в соответствии с ГОСТ 12.1.005-76 «Воздух рабочей зоны. Общие санитарно-гигиенические требования».

В производственных помещениях уровни звукового давления, дБ, в октавных полосах частот, уровни звука и эквивалентные уровни звука, дБ А, не должны превышать допустимых значений по санитарным нормам № 3223-85.

Защиту от шума, воздействующего на человека, следует осуществлять комплексом мер, включающим:

технические средства борьбы с шумом (уменьшение шума оборудования в источнике - применение принудительной смазки трущихся поверхностей в сочленениях, установка виброопор и др.);

замену шумного оборудования и инструмента малошумным;

применение глушителей шума на ручных машинах с пневматическим приводом и на пневмошлангах сжатого воздуха;

строительно-акустические мероприятия в соответствии с требованиями главы СНиП и Справочников проектировщика по защите от шума.

Шумовые характеристики оборудования и инструмента должны отвечать требованиям ГОСТ 23941-79, ГОСТ 12.2.030-83 и определяться по «Каталогу шумовых характеристик технологического оборудования».

На постоянных рабочих местах в производственных помещениях (цехах) среднеквадратичные значения виброскорости, м/с, (или уровни виброскорости, дБ, в октавных полосах частот) локальной вибрации не должны превышать допустимых значений по ГОСТ 12.1.012-90.

В проектной документации должны быть приведены опасные и вредные производственные факторы по ГОСТ 12.0.003-74, которые могут быть при осуществлении соответствующих технологических процессов и конкретные меры, предотвращающие их воздействие на организм работающих.

6. Расход основных и вспомогательных материалов

В качестве основных материалов в сборочном производстве используются мягкие материалы для производства сидений и элементов внутренней отделки кузовов (кабин).

Данные материалы получают в рулонах и предварительно производят нарезку по размеру чертежа, соответственно и расход этих материалов определяют исходя из программы выпуска и по чертежам изделия.

Данные для укрупненных расчетов расходов основных материалов в сборочном производстве по отдельным типам автомобилей приведены в табл. 20.

|

Расход на одно изделие, кг |

||||

|

легковые |

грузовые |

автобусы |

прицепы, полуприцепы |

|

|

1. Кожа искусственная (эластокожа, винилискожа и др.) |

1,9 - 2,3 |

1,5 - 1,9 |

9,5 - 11,4 |

- |

|

2. Пленка (полихлорвиниловая полихлоридная и др.) |

1,0 - 1,2 |

0,4 - 0,7 |

1,7 - 2,0 |

- |

|

4. Тканевые материалы |

1,5 - 1,6 |

0,5 - 0,8 |

3,8 - 4,6 |

- |

|

5. Резиносодержащие материалы |

3,7 - 4,1 |

1,5 - 1,8 |

7,5 - 9,0 |

1,0 - 1,5 |

К вспомогательным материалам в сборочном производстве относятся смазочные и охлаждающие жидкости, обтирочные материалы, специальные мастики и т.п. Расход вспомогательных материалов определяется укрупненно в стоимостном выражении на основании удельных нормативов ВСН IV-12-1-91 на единицу оборудования.

7. Расход энергоносителей

Нормы расхода сжатого воздуха и коэффициенты использования для укрупненных расчетов приведены в табл. 21.

|

Рабочее давление сжатого воздуха, МПа |

Номинальный расход свободного воздуха на единицу оборудования, м3/ч |

Коэффициент использования |

|

|

Приспособления пневматические (зажимные, кондукторы и пр.) |

0,5 - 0,6 |

3 - 5 |

0,85 |

|

Прессы пневматические |

-»- |

5 - 10 |

0,75 |

|

Подъемники пневматические |

-»- |

4 - 7 |

0,7 |

|

Моечные машины |

-»- |

10 - 15 |

0,8 |

|

Одношпиндельный пневмоинструмент |

-»- |

24 - 36 |

0,5 |

Примечания: 1. Классы загрязненности сжатого воздуха должны выбираться по ГОСТ 17433-72.

2. Значения коэффициента одновременности для определения максимального часового расхода свободного воздуха приведены в табл. 22.

Максимальный часовой расход свободного воздуха на группу потребителей необходим для расчета диаметра общего воздухопровода.

3. Коэффициент использования по потреблению воздуха определяется, как отношение времени за смену, в течение которого расходуется воздух данным потребителем, к общему времени работы оборудования (рабочего места) за смену, ч.

Годовой расход свободного воздуха на группу потребителей подсчитывается исходя из среднего часового расхода и фонда времени работы оборудования (рабочего места).

|

1 |

2 - 3 |

4 - 6 |

7 - 8 |

9 - 10 |

11 - 15 |

16 - 20 |

21 - 30 |

31 - 50 |

51 - 200 |

|

|

Коэффициент одновременности |

1,0 |

0,9 |

0,8 |

0,75 |

0,7 |

0,65 |

0,6 |

0,55 |

0,5 |

0,45 - 0,4 |

Нормы расхода воды для укрупненных расчетов приведены в табл. 23.

|

Расход воды на изделие, л |

|

|

Камеры проверки герметичности |

|

|

кузовов легковых автомобилей |

250 |

|

кабин грузовых автомобилей |

150 |

|

кузовов автобусов |

500 |

|

Установки моечные, щеточные |

|

|

легковых автомобилей |

100 |

|

грузовых автомобилей |

150 |

|

автобусов |

200 |

8. Данные для разработки строительных решений

Размеры ворот в свету для железнодорожного подвижного состава нормальной колеи следует принимать не менее 5,4 м по высоте и 4,8 м по ширине.

Для остальных видов наземного транспорта следует принимать типовые конструкции ворот с превышением размеров габаритов транспортных средств (в загруженном состоянии) не менее 0,2 м по высоте и 0,6 м по ширине.

Сквозные железнодорожные вводы допускаются в исключительных случаях при соответствующих обоснованиях.

Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств в одноэтажных корпусах приводятся в табл. 24.

|

Шаг колонн (средние) |

Высота до низа конструкций покрытия |

Высота до головки кранового рельса |

Подъемно-транспортные средства |

||

|

наименование |

грузоподъемность, КН |

||||

|

18 |

6; 12 |

6,0; 7,2; 8,4; 9,6 |

- |

подвесные краны |

5 - 50 |

|

24 |

6; 12 |

8,4; 9,6; 10,8 |

- |

подвесные краны |

5 - 50 |

|

2430 |

6; 12 |

10,8; 12,0; 14,4 |

8,15; 9,35; 11,35 |

мостовые краны |

100 150/30 200/50 300/50 |

|

1824 |

6; 12 |

8,4; 9,6; 10,8 |

- |

конвейеры подвесные |

0,5 - 20 |

Примечания: 1. Полные длины кранов принимаются по ГОСТу и должны быть увязаны со строительными конструкциями.

2. При соответствующем обосновании допускается применение мостовых кранов грузоподъемностью 5 т.

Размеры унифицированных пролетов и грузоподъемность подъемно-транспортных средств в многоэтажных корпусах приводятся в табл. 25.

|

Сетка колонн верхнего этажа, м |

Высота этажей |

Подъемно-транспортные средства |

||

|

наименование |

грузоподъемность, КН |

|||

|

6∙6 |

18∙6; 24∙6; 24∙12 |

4,8; 6,0; 7,2; 8,4 |

подвесные краны |

5 - 50 |

|

12∙6 |

24∙6; 24∙12 |

6,0; 7,2; 8,4; 9,6; 10,8 |

подвесные краны конвейеры подвесные |

5 - 50 0,5 - 20 |

Примечания: 1. Установка однобалочных кранов грузоподъемностью более 50 кн допускается в исключительных случаях при соответствующем обосновании.

2. Нагрузки на перекрытие (сосредоточенные и распределенные) рассчитываются в каждом конкретном случае.

Технологические требования к полам и отделке помещений

Технологические требования к полам и отделке помещений приводятся в табл. 26.

|

Требования к полам |

Специальные требования к отделке помещений (стены, колонны, потолок) |

||||||||

|

устойчивость к механическим воздействиям |

безыскровость |

огнестойкость |

электропроводность (защита от статического электричества) |

бесшовность |

маслостойкость |

стойкость к органическим растворителям |

беспыльность (пылеудаление) |

||

|

Участки сборочных цехов: |

|||||||||

|

узловой сборки, общего монтажа, испытания |

+ |

- |

- |

- |

+ |

+ |

- |

+ |

- |

|

гидравлики и топливной аппаратуры |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

гладкое покрытие, допускающее влажную уборку |

|

электромонтажные и обойно-пошивочные |

+ |

- |

- |

- |

+ |

- |

- |

+ |

- |

|

проезды |

+ |

- |

- |

- |

+ |

+ |

- |

+ |

- |

Примечания: 1. Знаком «+» обозначены требования, выполнение которых является необходимым.

2. Величина воздействия на полы нагрузок от технологического и другого оборудования (кроме оборудования, устанавливаемого на индивидуальные фундаменты) рассчитывается разработчиком строительной части проекта в каждом конкретном случае (в соответствии с требованием СНиП II-6 «Нагрузки воздействия» на основании плана расположения и спецификации оборудования.

3. В графе «Устойчивость к механическим воздействиям» необходимо указывать характер воздействия на полы: движение пешеходов, ручных тележек на резиновых шинах, автомобилей, электропогрузчиков, согласно СНиП II В.8. «Полы, нормы проектирования».

Специальные требования

При проектировании сборочных цехов следует учитывать специальные требования, обусловленные особенностями технологического процесса изготовления продукции.

К специальным требованиям относятся требования по обеспечению:

температурно-влажностного режима, чистоты и скорости движения воздуха термоконстантных помещений;

допустимых уровней звукового давления.

Требования к температурному режиму приводятся в табл. 27.

|

Допустимые отклонения температуры от номинальной (+20 °С), °С. |

|

|

Сборка прецизионных пар топливной и гидроаппаратуры |

± 0,5 |

|

Испытание прецизионных пар топливной и гидроаппаратуры |

± 1,0 |

|

Приемочный контроль и юстировка |

± 1,0 |

Примечание: Детали, узлы, инструмент и др. изделия, поступающие в термоконстантные помещения извне, выдерживаются до достижения температуры помещения на соответствующем складе или площадке для хранения.

Требования к влажности воздуха

В термоконстантных помещениях должна поддерживаться относительная влажность воздуха 50 ± 10 % согласно ГОСТ 8.050-73 «Нормальные условия выполнения линейных и угловых измерений».

Требования к чистоте воздуха

В термоконстантных помещениях требования по чистоте воздуха принимаются в соответствии с ГОСТ 8.050-73 «Нормальные условия выполнения линейных и угловых измерений».

Требования к скорости движения воздуха приводятся в табл. 28.

|

Наибольшая скорость воздуха, м/с |

|

|

Сборка прецизионных пар топливной и гидроаппаратуры |

0,2 |

|

Испытание прецизионных пар топливной и гидроаппаратуры |

0,3 |

|

Приемочный контроль и юстировка |

0,3 |

Допустимые уровни звукового давления

Нормируемой характеристикой шума являются уровни звукового давления, которые определяются расчетом по методике, изложенной в СНиП II-12 «Защита от шума».

Предельно допустимые уровни звукового давления, в соответствии с ГОСТ 12.1.003-83 приводятся в табл. 29.

|

Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц |

Уровни звука и эквивалентные уровни звука, Дб |

||||||||

|

63 |

125 |

250 |

500 |

1000 |

2000 |

4000 |

8000 |

||

|

Помещения и участки точной сборки |

83 |

74 |

68 |

63 |

60 |

57 |

55 |

54 |

65 |

|

Постоянные рабочие места и рабочие зоны в производственных помещениях и на территории предприятия |

99 |

92 |

86 |

83 |

80 |

78 |

76 |

74 |

85 |

Примечание: В случае превышения допустимых уровней звукового давления необходимо применение мероприятий, обеспечивающих уровни звукового давления в пределах санитарных норм.

9. Охрана окружающей среды и утилизация отходов

Производственные процессы не должны загрязнять окружающую среду (воздух, почву, водоемы) выбросами вредных веществ.

Основные мероприятия по охране окружающей среды должны предусматривать:

замену вредных веществ в производстве наименее вредными;

применения прогрессивной технологии производства (автоматизация), исключающей контакт человека с вредными веществами;

возможность удаления выделяющихся вредных газообразных веществ (выхлопных газов от работающих двигателей) с последующей их очисткой перед выбросом в атмосферу;

очистку промышленных стоков от загрязнений в очистных сооружениях.

Характеристика и классификация твердых отходов

В сборочных производствах образуется некоторое количество отходов искусственных кож, пленок, резинотехнических и прочих материалов. Качественная характеристика образующихся отходов приведена в табл. 30.

|

Отходы производства |

Характеристика отходов |

||||

|

состояние |

размеры, мм |

опасность воздействия на человека |

огнеопасность |

||

|

1. Кожа искусственная |

Обрезки, куски, полоски и т.п. |

мягкие |

длина - 50 - 1000; толщина 1 - 3 |

малоопасная |

трудногорючая |

|

2. Пленка рулонная |

-»- |

-»- |

длина - 50 - 1000; толщина 0,3 - 1 |

-»- |

-»- |

|

3. Резинотехнические изделия (прокладки, уплотнители и пр.) |

Обрезки, некондиционные изделия |

твердо-мягкие |

до 500∙500; толщ. до 5 |

-»- |

-»- |

|

4. Резинотканевые изделия |

Обрезки, куски, полоски и т.п. |

мягкие |

длина - 50 - 1000; толщина 0,5 - 3 |

-»- |

горючая |

|

5. Текстилесодержащие материалы и изделия: |

|||||

|

5.1. Ткань обивочная |

-»- |

-»- |

длина - 50 - 1000; толщина 0,5 - 1 |

-»- |

-»- |

|

5.2. Обтирочная ветошь |

Использованная ветошь |

-»- |

- |

-»- |

-»- |

|

5.3. Спец. одежда |

- |

-»- |

- |

-»- |

-»- |

Количество отходов производства

Количество отходов определяется при конкретном проектировании в зависимости от вида производства (легковое, грузовое, автобусное и т.д.), моделей изделий и объема производства. Количество образующихся отходов, как правило, не должно превышать 4 - 6 % от расхода материалов на изделие.

Данные для укрупненных расчетов отходов сборочного производства по отдельным типам автомобилей приведены в табл. 31.

|

Количество отходов на 1000 изд., кг |

||||

|

легковые |

грузовые |

автобусы |

прицепы, полуприцепы |

|

|

1. Кожа искусственная (эластокожа, винилискожа и др.) |

100 - 120 |

80 - 100 |

500 - 600 |

- |

|

2. Пленка (полихлорвиниловая полихлоридная и др.) |

200 - 220 |

2 - 3 |

4 - 5 |

- |

|

4. Тканевые материалы |

150 - 160 |

3 - 4 |

200 - 300 |

- |

|

5. Резиносодержащие материалы |

180 - 200 |

40 - 50 |

50 - 60 |

4 - 6 |

Организация и порядок проведения работ по сбору и заготовке вторичного сырья

Сбор отходов кож, пленок и пр. производится на рабочих местах в соответствующую тару по видам и сортам применяемых в сборочном производстве материалов. Для сбора и заготовки отходов может быть использована оборотная общезаводская тара с унифицированными размерами, обеспечивающая сохранность грузов. Кроме того, могут использоваться бумажные и тканевые мешки, а также ящики и другая спец. тара.

Собранные отходы в дальнейшем подлежат переработке или утилизации.

СОДЕРЖАНИЕ