Комитет Российской Федерации

по Машиностроению

РОСКОММАШ

ОТРАСЛЕВЫЕ НОРМЫ

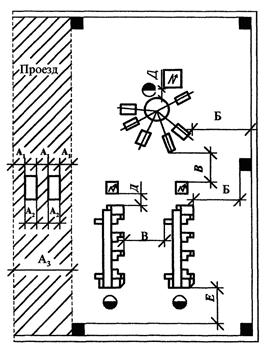

технологического проектирования

предприятий автомобильной

промышленности

Цехи металлопокрытий

![]()

Утверждены Комитетом Российской Федерации по машиностроению 04 июля 1996 г.

Согласовано с Главэкспертизой России от 26.10.93 № 3-1-5/9П

Согласовано с Управлением по автомобилестроению Роскоммаша, протокол от 15.05.96

Согласовано с Главным управлением Государственной противопожарной службой МВД России от 25.05.93 № 20/6/876

«Нормы технологического проектирования автомобильной промышленности. Цехи металлопокрытий» разработаны ЗАО «Гипродвигатель» (г. Ярославль) под руководством Беликова В.В. ответственными исполнителями Колмыковым Д.С., Никулиной Т.Н.

Подготовлены к утверждению Управлением по автомобилестроению Роскоммаша.

Настоящие нормы технологического проектирования заменяют ОНТП 05-86*/Минавтопром в части автомобильной промышленности и могут быть использованы при проектировании объектов аналогичного назначения в других отраслях промышленности (до пересмотра ОНТП 05-86*/Минавтопром).

Настоящий нормативный документ не может быть полностью или частично воспроизведен и тиражирован без разрешения ЗАО «Гипродвигатель» и РОСКОММАШ РФ.

|

Нормы технологического проектирования предприятий автомобильной промышленности. Цехи металлопокрытий. |

Взамен ОНТП 05-86* Минавтопром |

1. ОБЩАЯ ЧАСТЬ

1.1. Общие положения

1.1.1. Настоящие нормы технологического проектирования распространяются на разработку проектов строительства, реконструкции, расширения, технического перевооружения цехов (участков) металлопокрытий предприятий автомобильной промышленности с единичным, мелкосерийным, среднесерийным, крупносерийным и массовым характером производства, а также других отраслей машиностроения, приборостроения и металлообработки при выполнении условий обязательного приложения 1.

1.1.2. Нормы распространяются на проекты цехов (участков) металлопокрытий предприятий различных форм собственности. Положения всех подразделов и разделов, кроме 1, 3.6, 4.1, 4.3, 4.4, 4.5, 5.2 (в части выполнения требований ГОСТ 9.314), 8, 9, 10, являются рекомендательными.

1.1.3. Введение в проекты цехов (участков) металлопокрытий автоматических систем управления технологическими процессами (АСУТП), гибких производственных систем (ГПС) и гибких автоматизированных производств (ГАП) следует предусматривать в соответствии с заданием на проектирование.

1.1.4. При выборе проектных решений следует считать оптимальными те, которые обеспечивают экологическую безопасность, максимально возможную при заданном объеме производства, охрану труда и минимальную себестоимость 1 м2 поверхности покрытия.

1.1.5. Перед разработкой проектов строительства новых, реконструкции, расширения, технического перевооружения действующих цехов (участков) металлопокрытий рекомендуется производить технико-экономические расчеты с целью определения целесообразности:

- нанесения металлопокрытий в порядке кооперации на предприятиях города (региона), цехи (участки) металлопокрытий которых имеют свободные мощности;

- строительства в регионе крупных специализированных цехов (участков) металлопокрытий с закрытием действующих мелких участков металлопокрытий предприятий региона;

- долевого участия в расширении, реконструкции, техническом перевооружении действующего цеха (участка) одного из предприятий региона.

|

Утверждены РОСКОММАШЕМ 04.07.96 |

Срок введения в действие с __________199______ г |

1.2. Классификация цехов по серийности производства

По серийности производства цехи металлопокрытий следует классифицировать как единичные, мелко-, средне-, крупносерийные и массовые. В одном цехе одновременно может осуществляться производство покрытий с разной серийностью. Производство цеха следует относить к тому типу серийности, который является в данном цехе преобладающим.

В табл. 1 приведена классификация цехов по серийности производства.

|

Площадь поверхности покрытия, м2/год |

Примерный состав оборудования и средств механизации и автоматизации |

|||

|

Механическая обработка деталей под нанесение и после нанесения покрытий |

Процессы приготовления и транспортирования растворов и электролитов |

Процессы получения покрытий |

||

|

Единичное и мелкосерийное |

до 50000 |

1. Шлифовально-полировальные станки одно- и двухсторонние |

Средства малой механизации (ручные тележки, электротележки с установленными на них емкостями, насосами, фильтрами, дозаторами) |

Одно- и многопроцессорные автоматические линии. |

|

2. Барабанные и вибрационные установки |

Механизированные линии с управлением «от кнопки на операцию». |

|||

|

Ванны, обслуживаемые тельферами и вручную |

||||

|

Среднесерийное |

От 50000 до 150000 |

1. Агрегатные станки с поворотными столами |

В основном средства малой механизации |

Одно- и многопроцессорные автоматические линии |

|

2. Шлифовально-полировальные станки одно- и двухсторонние |

||||

|

3. Барабанные и вибрационные установки |

||||

|

Крупносерийное |

От 150000 до 300000 |

1. Агрегатные станки с поворотными столами |

Централизованное приготовление растворов и электролитов, в основном подача по трубопроводам, для части растворов - средствами малой механизации |

|

|

2. Шлифовально-полировальные станки одно- и двухсторонние |

||||

|

3. Барабанные и вибрационные установки |

||||

|

Массовое |

свыше 300000 |

1. Специальные станки |

Централизованное приготовление растворов и электролитов и перемещение их по трубопроводам, средства малой механизации Автоматизированная система корректировки растворов и электролитов |

Автоматические линии с жестким единичным циклом и автооператорные автоматические линии |

|

2. Агрегатные станки: |

||||

|

- с поворотными столами |

||||

|

- с транспортерами |

||||

|

- с конвейерами |

||||

|

3. Шлифовально-полировальные станки одно- и двухсторонние |

||||

|

4. Барабанные и вибрационные установки |

||||

Примечание. Серийность производства следует определять с учетом ГОСТ 14.004

1.3. Организация производства

1.3.1. Организация основного производственного процесса, обслуживания производства и материальной подготовки производства.

1.3.1.1. Создание основных и вспомогательных подразделений в составе цеха должно производиться в зависимости от конструктивно-технологических особенностей покрываемых деталей, технологических процессов, программы выпуска, типа производства и исходя из условий разделения и кооперации труда.

Состав цеха:

а) Основные производственные подразделения:

- подготовки и получения покрытия (гальванические залы);

- шлифования и полирования;

- дробеструйной и гидропескоструйной очистки;

- обезжиривания в органических растворителях;

- ультразвукового обезжиривания;

- монтажа и демонтажа деталей;

- источников постоянного тока;

- пультов и щитов управления;

- ультразвуковых генераторов;

- снятия некачественных покрытий;

б) Вспомогательные производственные подразделения

- централизованного приготовления, корректировки, фильтрации, аварийного слива, регенерации растворов и извлечения металлов;

- холодильных установок;

- сбора и перекачки растворов;

- приточной и вытяжной вентиляции;

- ремонта и изоляции подвесок;

- контроля качества обработки;

- изготовления и накатки кругов, склейки шлифовальных лент, приготовления мастик и паст;

- турбовоздуходувок;

- приготовления обессоленной воды;

- автоматических систем управления технологическими процессами (АСУТП) и вычислительной техники;

- ремонтные площадки электриков, механиков;

- склады (кладовые) деталей;

- кладовая химикатов;

- кладовая вспомогательных материалов;

- кладовая растворителей;

- кладовая кислот;

- кладовая инвентаря и оборудования для механизированной уборки помещений;

- экспресс-лаборатория;

- кладовая инструмента, оснастки, чертежей и эталонов покрытий;

- трансформаторные подстанции;

Состав цеха должен уточняться в зависимости от конкретных условий проектируемого предприятия.

1.3.1.2. При определении состава цеха необходимо исходить из того, что соответствующими службами предприятия, как правило, централизованно должно осуществляться:

а) по функциям обслуживания:

- разработка управляющих программ;

- выполнение работ, связанных с обслуживанием и всеми видами ремонта оборудования;

- изготовление и капитальный ремонт оснастки, инструмента и приспособлений (кроме накатки кругов, ремонта и изоляции подвесок);

- поддержание в рабочем состоянии зданий и сооружений;

- выполнение транспортных и погрузочно-разгрузочных работ, связанных с перемещением материалов, полуфабрикатов и готовой продукции в цех и из цеха металлопокрытий;

- удовлетворение биологических, социально-культурных и бытовых потребностей работающих в процессе производства;

б) по функции материальной подготовки производства:

- снабжение материалами, покупным инструментом и т.д.

1.4. Фонды времени

1.4.1. Количество рабочих дней в году при 5-дневной рабочей неделе: - 252.

1.4.2. Режим работы:

- для гибких и производственных систем - трехсменный;

- для автоматических линий, не входящих в ГПС, и остального производственного оборудования - двухсменный.

Режим работы цеха должен уточняться заданием на проектирование предприятия.

1.4.3. Эффективные годовые фонды времени работы оборудования и рабочих следует принимать по Нормам технологического проектирования, устанавливающим фонды времени работы оборудования и рабочих.

2. РАСЧЕТ КОЛИЧЕСТВА ОБОРУДОВАНИЯ И РАБОЧИХ МЕСТ

2.1. Расчет количества производственного оборудования

2.1.1. Расчет автоматических и механизированных линий. Расчетный такт работы автоматических и механизированных линий должен определяться по формуле

где tP - расчетный такт работы линии, мин;

Т - эффективный годовой фонд времени работы оборудования, ч;

q - количество одновременно выдаваемых подвесок (барабанов), шт.;

p - годовая программа по количеству подвесок (барабанов), шт.;

Годовая программа по количеству подвесок (барабанов) определяется по загрузочной ведомости, исходя из максимальной плотности завески деталей или по формуле

где F - годовая программа по площади поверхности покрытия, м2;

Sc - средняя загрузка на подвеску или в барабан по площади поверхности деталей, м2.

Средняя загрузка в барабан определяется по табл. 2.

Среднюю загрузку на подвеску следует рассчитывать по формуле

где f - площадь, ограниченная контуром подвески, м2;

Y - средняя норма загрузки деталей на 1 м2 площади подвески, м2 (принимается по табл. 3).

|

|

Средняя норма загрузки деталей по площади их поверхности, м2, при вместимости приспособления, дм3 (л) |

||||

|

Тип приспособления |

2,5 |

6,5 |

12 |

50 |

100 |

|

Барабан |

- |

0,65 |

1,1 |

3,0 |

4,6 |

|

Колокол |

0,2 |

0,33 |

0,6 |

1,5 |

2,3 |

Примечание: Допускается определять загрузку барабана (колокола) по насыпной плотности деталей и по коэффициенту заполнения деталями объема барабана (колокола).

Коэффициент следует принимать равным: для барабанов - 0,55, для колоколов - 0,10 - 0,15.

Расчетное количество линий следует определять по формуле

где Пр - расчетное количество линий;

Q - производительность линии, м2/ч.

Производительность линии:

- для существующих конструкций принимается по паспортным данным или (при несоответствии продолжительности операции, загрузки на подвеску) пересчитывается по формуле

где m - количество позиций в ванне покрытия (для автооператорных линий - во всех ваннах покрытия);

t - продолжительность процесса, мин (определяется по формуле (2.10) или по технологическому процессу);

- для вновь проектируемых линий определяется по формуле

где Ku - максимально допустимый коэффициент использования оборудования.

|

Средние нормы загрузки на 1 м2 площади, ограниченной контурами подвески, м2 |

|

|

1. Получение металлических покрытий из щелочных (в том числе цианидных) электролитов. |

|

|

1.1. Цинкование |

|

|

1.1.1. мелких деталей |

1,15 - 1,3 |

|

1.1.2. средних деталей |

1,15 - 1,3 |

|

1.1.3. крупных деталей |

1,15 - 1,3 |

|

1.2. Меднение мелких и средних деталей |

1,15 - 1,3 |

|

1.3. Серебрение |

1,0 |

|

1.4. Оловянирование |

1,3 |

|

1.5. Кадмирование |

1,15 - 1,3 |

|

2. Получение металлических покрытий из кислых электролитов |

|

|

2.1. Никелирование |

1,0 - 1,15 |

|

2.2. Меднение |

1,0 - 1,15 |

|

2.3. Цинкование |

1,0 - 1,3 |

|

2.4. Хромирование |

|

|

2.4.1. декоративное |

0,8 - 1,0 |

|

2.4.2. твердое |

См. примечание 2 к таблице 3 |

|

2.5. Оловянирование |

1,3 |

|

3. Получение металлических покрытий контактным и химическим способами |

|

|

3.1. Оловянирование |

2 - 3 дм2 на 1 л раствора |

|

3.2. Никелирование |

1 - 4 дм2 на 1 л раствора |

|

4. Получение покрытий и сплавов |

|

|

4.1. Олово - свинец |

1,15 - 1,3 |

|

4.2. Олово - никель |

1,15 - 1,3 |

|

4.3. Олово - висмут |

1,15 - 1,3 |

|

4.4. Серебро - сурьма |

1,15 - 1,3 |

|

4.5. Олово - цинк |

1,15 - 1,3 |

|

4.6. Медь - цинк |

1,15 - 1,3 |

|

5. Получение неметаллических неорганических покрытий |

|

|

5.1. Анодное окисление алюминия и его сплавов для получения покрытий |

|

|

5.1.1. Ан. окс. Ал. окс. хром |

2,0 - 3,0 |

|

5.1.2. Ан. окс. тв., Ан. окс. из., Ан. окс. эмт. |

0,2 - 0,3 |

|

5.2. Фосфатирование |

2,0 - 2,5 * |

|

5.3. Химическое оксидирование стали, меди и ее сплавов |

2,0 - 2,5 * |

|

5.4. Химическое оксидирование алюминия и его сплавов для получения покрытий |

|

|

5.4.1. Хим. окс. |

2,0 - 2,5 ** |

|

5.4.2. Хим. окс. фос. Хим. окс. фтор. |

0,8 - 0,9*** |

|

5.5. Химическое оксидирование магниевых сплавов |

0,6 - 0,8**** |

|

6. Подготовка поверхности и заключительная обработка |

|

|

6.1. Полирование электрохимическое |

0,5 - 0,6 |

|

6.2. Полирование химическое |

1,0 - 1,2 |

|

6.3. Химическое пассивирование стали, меди и ее сплавов |

1,0 - 1,2***** |

* При обработке насыпью загрузка 8 - 10 м2 (8 - 100 кг) на 1 м3 раствора.

** При обработке насыпью загрузка 8 - 10 м2 на 1 м3 раствора.

*** При обработке насыпью загрузка 5 - 6 м2 на 1 м3 раствора.

**** Для мелких деталей.

***** При обработке насыпью загрузка 8 - 10 м2 на 1 м3 раствора.

Примечания: 1. Нормы для всех операций, кроме цинкования, даны для мелких и средних деталей. Для крупногабаритных деталей при больших программах величину одновременной загрузки на подвеску необходимо устанавливать путем составления загрузочной ведомости, исходя из максимальной плотности завески деталей.

2. Для твердого хромирования величину одновременной загрузки на подвеску необходимо устанавливать путем составления загрузочной ведомости, исходя из максимальной плотности завески деталей.

2.1.2. Расчет неавтоматизированного оборудования, источников тока, оборудования для шлифования и полирования.

2.1.2.1. Время, необходимое для выполнения годовой программы, определяется по формуле

где tг - время, необходимое для выполнения годовой программы, ч.;

tс - продолжительность обработки одной загрузки с учетом времени на загрузку - выгрузку, мин.;

х - количество загрузок на годовую программу.

2.1.2.2. Количество загрузок на годовую программу рассчитывается по формуле

где R - годовая программа, м2, кг, шт.;

r - величина загрузки, м2, кг, шт.

Расчетное количество единиц оборудования рассчитывается по формуле

где Пр - расчетное количество единиц оборудования;

Т - эффективный годовой фонд времени работы оборудования, ч.

2.1.2.3. Продолжительность процесса осаждения металла определяется по формуле

где tос - продолжительность процесса осаждения металла, мин.;

δ - толщина покрытия, мкм;

ρ - удельная плотность осаждаемого металла, г/см3;

С - электрохимический эквивалент, г/(А · ч);

ik - плотность электрического тока на катоде, А/дм2;

ВТ - выход по току металла, %.

2.1.2.4. Время загрузки - выгрузки ванны с обслуживанием тельфером или вручную следует принимать равным 2 - 3 мин.

2.1.2.5. Продолжительность обезводороживания, вибрационного и подводного шлифования, полирования и других аналогичных процессов следует принимать по технологическому процессу. Величину загрузки в установки для указанных процессов следует определять по паспортным данным установок или по руководящим техническим материалам.

2.1.2.6. Расчет количества шлифовально-полировальных автоматов и полуавтоматов производится по формуле

где Пр - расчетное количество автоматов (полуавтоматов), ед.;

Q - годовая программа для данной детали или группы конструктивно подобных деталей, подлежащих обработке на рассчитываемом автомате (полуавтомате), шт.;

Z - производительность автомата (полуавтомата), шт./ч.

2.1.2.7. Расчет количества шлифовально-полировальных станков производится по формуле

где Пр - расчетное количество станков, ед.;

Scm - станкоемкость годовой программы, ч.

2.1.2.8. Расчет рабочих мест, к которым относятся столы для протирки деталей, изоляции поверхности покрытия и т.п., производится по формуле

где Пр.м - расчетное количество рабочих мест;

Sp.м - трудоемкость годового объема работ, выполняемых на рабочих местах, ч.;

Тр.м - годовой фонд времени рабочего места, ч.

Расчетное количество рабочих мест округляется до целого числа в большую сторону.

2.1.2.9. Источник постоянного тока следует выбирать по силе тока и напряжению на ванне.

Силу тока следует рассчитывать по формуле

J = К1 · К2 · S · q · ik (2.14)

где J - сила тока, А;

К1 - коэффициент, учитывающий поверхность неизолированной части контактов (для подвесок К1 = 1,06, для колоколов и барабанов К1 = 1,02);

К2 - коэффициент, учитывающий отклонение площади покрытия деталей от расчетной;

S - площадь покрытия деталей на одной подвеске (барабане), дм2;

q - количество подвесок (барабанов), одновременно загружаемых в ванну, шт.;

ik - плотность электрического тока на катоде (для ряда операций на аноде), принятая для расчета продолжительности электроосаждения, А/дм2.

Если количество оборудования определяется по загрузочной ведомости, то при расчете силы тока на ванну необходимо брать максимальную площадь покрытия деталей на подвеске, и в этом случае коэффициент К2 = 1,0.

Если количество оборудования рассчитывается по нормам загрузки деталей (по табл. 3 и 2), то в формуле (2.14) должна приниматься величина расчетной площади поверхности с коэффициентом К2 = 1,15 ÷1,20.

Как правило, на каждую электрохимическую ванну должен устанавливаться индивидуальный источник тока.

Номинальное напряжение источника тока следует принимать по ГОСТ 9.305 и другой нормативно - технической документации.

2.2. Определение количества вспомогательного оборудования.

2.2.1. Количество емкостей в кладовой кислот (при резервуарном хранении) должно быть принято из условия: две емкости (рабочая и аварийная) на каждый вид и сорт кислоты. Вместимость емкости должна определяться исходя из нормы запаса с коэффициентом 1,2 - 1,3.

Допускается устанавливать на все виды и сорта кислот одну аварийную емкость.

2.2.2. Установки для извлечения цветных металлов из промывных вод и отработанных растворов, установки для регенерации растворов должны подбираться, исходя, как правило, из следующего:

- одна установка электрохимического извлечения, испарительная

- на каждую из ванн, непосредственно из которой извлекаются (регенерируются) металлы и химикаты (растворы);

- одна установка ионообменная, ультрафильтрационная - на один вид разбавленных или концентрированных сточных вод (с одинаковыми качественными показателями по составу этих вод).

2.2.3. Количество запасных емкостей рекомендуется, как правило, предусматривать: одна для каждой основной операции, раствор которой не требует длительной проработки (цинкование и т.п.) и две - для каждой основной операции, раствор которой требует длительной проработки (никелирование и т.п.).

Допускается использование передвижных емкостей в качестве запасных емкостей для нескольких видов основных операций.

2.2.4. Количество вспомогательного оборудования экспресс-лаборатории, оборудования для ремонта и изоляции подвесок, изготовления и накатки кругов, склейки шлифовальных лент, приготовления мастик и паст, приготовления, корректировки и фильтрации растворов должно приниматься необходимым технологическим комплектом.

2.3. Уровень использования эффективного годового фонда времени работы оборудования.

2.3.1. Коэффициент сменности оборудования должен составлять:

- для автоматического оборудования, не входящего в состав ГПС - не менее 1,9;

- для ГПС - не менее 2,5;

- для остального производственного оборудования - не менее 1,7.

2.3.2. Коэффициент использования автоматических, механизированных и поточных линий должен приниматься по ваннам для нанесения покрытий.

Коэффициент использования оборудования должен составлять:

- для мелкосерийного производства - не менее 0,7;

- для среднесерийного, крупносерийного и массового - не менее 0,8.

Коэффициент использования оборудования для единичного производства не регламентируется.

Для линий нанесения покрытий, входящих в состав гибких производственных систем и требующих при переходе от одной циклограммы к другой, полной разгрузки линий, дополнительно должен учитываться коэффициент снижения производительности линии из-за смены управляющих программ, равный:

- 0,7 - 0,8 - для мелкосерийного производства;

- 0,8 - 0,85 - для среднесерийного производства;

- 0,85 - 0,9 - для крупносерийного и массового производства;

Наладка оборудования, не входящего в состав ГПС, должна осуществляться, как правило, в нерабочее время.

При расчетах оборудования, работающего в две смены, следует, как правило, учитывать время запуска (время от начала первой смены до момента выхода обработанных подвесок из оборудования) за вычетом времени обеденных перерывов.

3. РАСЧЕТ ЧИСЛЕННОСТИ РАБОТАЮЩИХ

3.1. Расчет численности основных рабочих

3.1.1. Численность основных рабочих соответствующих специальностей (кроме наладчиков и контролеров) следует определять расстановкой их по рабочим местам с учетом коэффициента использования оборудования или определять трудоемкость тех или иных работ путем нормирования по общемашиностроительным либо отраслевым нормативам времени на подготовку поверхности и нанесения гальванических покрытий.

При определении трудоемкости нормированием численность основных рабочих соответствующей специальности рассчитывается по формуле:

где: Тп - расчетная трудоемкость на годовую программу по данному виду работ, ч;

Фп - эффективный годовой фонд времени работы рабочего данной специальности, ч.

3.1.2. Численность наладчиков оборудования должна определяться из расчета: 1 наладчик в смену для 5 автоматических линий с жестким циклом, для 1 автоматической многопроцессной линии, 2 автоматических однопроцессных и механизированных линий, для 3 - 7 автоматов и полуавтоматов для шлифования.

3.1.3. Для ГПС (ГПА) предусматривать операторов систем управления автоматическими линиями из расчета:

- при едином пульте управления - 1 оператор в смену на 2 - 3 линии;

- при отсутствии единого пульта - 1 оператор в смену на пульт;

3.1.4. Нормы обслуживания производственного оборудования (без учета коэффициента использования) приведены в табл. 4.

|

Количество единиц оборудования, обслуживаемых 1 рабочим в смену |

|

|

1. Автоматы и полуавтоматы для шлифования |

0,5 - 1 |

|

2. Установки виброобработки |

5 - 6 |

|

3. Установки подводного шлифования - полирования |

10 - 12 |

|

4. Шлифовально-полировальные станки |

0,5 - 1 |

|

5. Ванны покрытий: |

|

|

- с ручным обслуживанием (при общей длине штанг до 3 м) |

1 - 5 |

|

- с обслуживанием тельфером или кран-балкой (при длине штанг более 3 м) |

2 - 3 |

|

6. Сушильное оборудование |

3 - 10 |

3.1.5. Численность наладчиков, определенных по п. 3.1.2. и основных рабочих при использовании данных табл. 4, определяется по формуле

где Ni - численность основных рабочих в 2-х сменах, обслуживающих i-ю группу оборудования;

(Ku)i - коэффициент использования оборудования i-ой группы оборудования;

Ti - эффективный годовой фонд времени работы оборудования, ч.;

(Hоб)i - количество единиц оборудования, обслуживаемых 1 рабочим в смену и входящих в i - группу оборудования;

ni - количество единиц оборудования, входящих в i - группу оборудования;

Фi - эффективный годовой фонд времени работы рабочего, ч.;

Р - общее количество групп однородного оборудования.

3.1.6. Численность контролеров должна определяться по табл. 5.

|

Процентное отношение контролеров к основным рабочим (с исключением наладчиков) |

|

|

До 25 |

10 |

|

26 - 100 |

9 |

|

101 - 150 |

8 |

|

св. 150 |

7 |

Примечание: В численность основных рабочих (с исключением наладчиков) должны включаться только рабочие, занятые на автоматических и механизированных линиях по нанесению покрытий, требующих специальных видов контроля (хромирование поршневых колец и т.п.). Контроль качества покрытий по внешнему виду должен производиться рабочими на монтаже - демонтаже деталей.

3.2. Нормы для определения численности вспомогательных рабочих.

Номенклатура профессий и нормы для определения численности вспомогательных рабочих по профессиям приведены в табл. 6.

Совмещение профессий рабочих следует производить в соответствии с табл. 7.

Для предпроектных и укрупненных расчетов численность вспомогательных рабочих следует определять по табл. 8.

|

Расчетный показатель |

Численность вспомогательных рабочих в наибольшую смену |

Указания по нормативу |

|||

|

Наименование |

Единица измерения |

Численное значение |

|||

|

Кладовщик: |

|

|

|

|

|

|

- кладовой кислот и химикатов |

Численность обслуживаемых основных рабочих в наибольшую смену |

чел. |

51 - 57 |

1 |

Для массового и крупносерийного производства |

|

- кладовой вспомогательных материалов |

То же |

-"- |

90 - 110 |

1 |

То же |

|

Транспортный |

-"- |

-"- |

45 - 55 |

2 |

-"- |

|

Уборщик рабочий |

Убираемая площадь |

м2 |

3500 |

1 |

|

|

Корректировщик ванн |

Количество обслуживаемых ванн объемом, м3: |

|

|

|

|

|

40 и выше |

шт. |

2 - 3 |

1 |

Для массового и крупносерийного производства |

|

|

от 10 до 40 |

-"- |

5 - 3 |

1 |

||

|

от 5 до 10 |

-"- |

10 - 5 |

1 |

||

|

до 5 |

-"- |

20 - 15 |

1 |

||

|

Лаборант |

Число ванн покрытий |

шт. |

25 - 30 |

1 |

Для массового и крупносерийного производства |

|

Оператор автоматизированной транспортно-складской системы (АТСС) |

АТСС |

ед. |

1 |

1 |

|

|

Слесарь по ремонту и изоляции подвесок |

Численность основных рабочих в наибольшую смену |

чел. |

15 - 25 |

1 |

Для массового и крупносерийного производства |

|

Комплектовщик |

То же |

чел. |

50 |

1 |

То же |

|

100 |

2 |

||||

|

200 |

3,5 |

||||

|

300 |

5 |

||||

|

Распределитель работ |

То же |

чел. |

100 - 120 |

1,0 - 0,6 |

-"- Для единичного и среднесерийного производства распределитель работ выполняет функции комплектовщика |

|

Накатчик кругов |

Численность основных рабочих на шлифовании-полировании в наибольшую смену |

чел. |

8 - 12 |

1 |

Для массового и крупносерийного производства |

|

Пастоварщик |

То же |

чел. |

20 - 30 |

1 |

То же |

|

Рабочие на установках регенерации и извлечения цветных металлов из растворов и промывной воды |

|

|

|

|

|

|

- ионообменных типа УРН |

Количество обслуживаемых установок в смену |

ед. |

1 |

1 |

|

|

- ионообменных типа УРХД, УРХТ |

То же |

ед. |

2 - 3 |

1 |

|

|

- ультрафильтрационных для обезжиривания |

Количество обслуживаемых установок в смену |

ед. |

2 - 3 |

1 |

|

|

- электролизных, испарительных |

То же |

ед. |

3 - 4 |

1 |

|

Примечания: 1. При других численных значениях расчетных показателей численность вспомогательных рабочих определяется интерполяцией или экстраполяцией.

2. Общая численность вспомогательных рабочих определяется путем умножения полученной численности вспомогательных рабочих (без округления) на коэффициент сменности основных рабочих.

3. При неполной загрузке рабочих отдельных профессий следует производить совмещение профессий в соответствии с табл. 7.

4. При централизации вспомогательных служб не учитываются рабочие следующих профессий:

- уборщики;

- транспортные рабочие;

- контролеры.

5. В случае отсутствия средств механизации уборочных работ следует вводить коэффициент 0,7 на площадь, обслуживаемую одним уборщиком в смену.

6. Для лаборантов и корректировщиков ванн меньшие значения расчетных показателей следует принимать для цехов с преобладанием защитно-декоративных покрытий.

Примечания: 1. Допускается совмещение профессий «гальваник» (рабочий на монтаже - демонтаже деталей) с профессией «наладчика», «контролера» с «лаборантом».

2. Другие возможные варианты совмещения профессий и условия совмещения профессий см. «Межотраслевые нормативные материалы по выбору оптимальных вариантов организации труда при многостаночном обслуживании и совмещении профессий», НИИ труда, М., 1980.

|

Процентное отношение вспомогательных рабочих к основным рабочим |

||||

|

по нанесению покрытий на немеханизированном и механизированном оборудовании |

по нанесению покрытий в основном на автоматизированном оборудовании |

по подготовке поверхности, производимой механическими способами |

по обработке поверхностей в ГПС |

|

|

до 10 |

30 - 35 |

60 - 75 |

- |

60 - 70 |

|

11 - 25 |

40 - 50 |

65 - 75 |

35 |

60 - 70 |

|

26 - 50 |

- |

60 - 70 |

35 |

50 - 60 |

|

51 - 100 |

- |

55 - 65 |

30 |

30 - 35 |

|

101 - 150 |

- |

55 - 60 |

25 |

30 - 35 |

|

св. 150 |

- |

50 - 55 |

- |

- |

Примечания: 1. Меньшие значения следует принимать для цехов с защитными покрытиями, большие значения - для цехов с преобладанием защитно-декоративных и специальных покрытий.

2. Для цехов, имеющих участки по подготовке поверхности механическими способами, с численностью основных рабочих до 10 чел., численность вспомогательных рабочих следует определять в целом по цеху.

3.3. Нормы для определения численности инженерно-технических работников (ИТР), служащих и МОП.

3.3.1. Численность ИТР и служащих следует определять по табл. 9.

В табл. 9 включены работники служб, неучтенные «Общесоюзными нормами технологического проектирования заводоуправлений предприятий машиностроения, приборостроения и механообработки».

В табл. 9 не учтены ИТР и служащие по разработке управляющих программ и обслуживанию вычислительной техники.

3.3.2. Младший обслуживающий персонал - МОП (уборщики конторских помещений) должен приниматься численностью 1 - 1,2 % от численности рабочих.

Другие профессии МОП (уборщики бытовых помещений, гардеробщики) должны рассчитываться централизованно и не должны включаться в штат цеха.

|

Численность в % от численности рабочих |

||||

|

для единичного, мелкосерийного и среднесерийного производства |

для массового и крупносерийного производства |

|||

|

|

ИТР |

служащие |

ИТР |

служащие |

|

До 25 |

10 - 12 |

- |

10 |

1,2 |

|

От 25 до 50 |

9 - 10 |

1,2 |

9 |

1,2 |

|

От 50 до 100 |

8 - 9 |

1,2 |

8 |

1,2 |

|

От 100 до 150 |

7 - 8 |

1,2 |

7 |

1,2 |

|

Св. 150 |

7 |

1,2 |

7 |

1,2 |

3.4. Распределение работающих по сменам.

Распределение работающих по сменам приводится в табл. 10.

|

Численность работающих в 1-ю смену % от общей численности работающих |

|||

|

в единичном производстве |

в мелкосерийном и среднесерийном производстве |

в массовом и крупносерийном производстве |

|

|

1. Основные рабочие |

60 - 100 |

50 - 60 |

50 - 55 |

|

2. Вспомогательные рабочие |

50 - 100 |

50 - 60 |

60 |

|

3. Инженерно-технические работники |

70 - 100 |

70 |

70 |

|

4. Служащие |

100 |

100 |

100 |

|

5. Младший обслуживающий персонал |

100 |

100 |

100 |

3.5. Укрупненные показатели численности женщин.

Укрупненные показатели численности женщин приводятся в табл. 11.

|

Численность женщин, % от общей численности работающих |

|

|

1. Основные рабочие: - на подготовке поверхности основного металла и обработке покрытий, производимой механическими способами |

25 - 40 |

|

- на нанесении покрытий |

60 - 75 |

|

2. Вспомогательные рабочие |

40 - 50 |

|

3. инженерно-технические работники |

50 - 60 |

|

4. Служащие |

100 |

|

5. Младший обслуживающий персонал |

100 |

Примечание: Большая численность женщин берется при более высоком уровне механизации и автоматизации

3.6. Распределение работающих по группам санитарной характеристики производственных процессов.

Распределение работающих по группам санитарной характеристики производственных процессов производить по руководящему документу «Отраслевой номенклатурный перечень профессий работающих предприятий автомобильной и подшипниковой промышленности по основным видам производств с распределением по группам санитарных характеристик производственных процессов в соответствии со СНиП 2.09.04 - 87».

3.7. Коэффициент сменности рабочих.

для единичного и мелкосерийного производства 1,0 - 1,65;

для среднесерийного производства 1,65 - 1,75;

для массового и крупносерийного производства 1,8 - 2,0

4. ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ

4.1. Основные строительные параметры зданий и грузоподъемность транспортных средств.

4.1.1. Нормы размеров пролетов зданий грузоподъемности подъемно-транспортных средств приводятся в табл. 12.

|

Основные параметры зданий |

Подъемно-транспортные средства |

|||||||

|

Сетка колонн, м |

Высота, м |

Наименование |

Грузоподъемность, т |

|||||

|

1 этаж |

2 этаж |

Подвал |

1 этаж |

2 этаж |

Подвал |

|||

|

Одноэтажные |

24´12 |

- |

- |

6; 7,2 |

- |

- |

Конвейеры подвесные |

0,5 - 1 |

|

18´12 |

- |

- |

6; 7,2 |

- |

- |

Тали электрические |

0,25 - 1,0 |

|

|

24´6 |

- |

- |

6; 7,2 |

- |

- |

Краны подвесные электрические однобалочные |

0,25 - 3,2 |

|

|

Одноэтажные с подвалом (для цехов с существующими подвалами при разработке проектов техперевооружения) |

24´12 |

- |

6´6 |

6; 7,2 |

- |

- |

Конвейеры подвесные |

0,5 - 1,0 |

|

18´12 |

- |

6´6 |

6; 7,2 |

- |

6,0 |

Тали электрические |

0,5 - 1,0 |

|

|

- |

6´9 |

|||||||

|

24´6 |

- |

6´6 |

6; 7,2 |

- |

6,0 |

Краны подвесные электрические однобалочные |

0,25 - 3,2 |

|

|

18´6 |

- |

6´6 |

6; 7,2 |

- |

6,0 |

|

||

|

Двухэтажные |

6´6 |

24´12 |

- |

6,6 |

6,0 |

- |

Конвейеры подвесные |

0,5 - 1,0 |

|

6,0 |

6,6 |

|||||||

|

7,2 |

7,2 |

|||||||

|

6´12 |

24´12 |

- |

6,6 |

6,0 |

- |

Тали электрические |

0,25 - 1,0 |

|

|

6,0 |

6,6 |

|||||||

|

7,2 |

7,2 |

|||||||

|

6´6 |

18´12 |

- |

6,0 |

6,6 |

- |

Краны подвесные электрические однобалочные |

0,25 - 1,0 |

|

|

7,2 |

7,2 |

|||||||

|

6´9 |

18´12 |

- |

6,0 |

6,6 |

- |

|||

|

7,2 |

7,2 |

|||||||

Примечания: 1. Вместо указанных в таблице высот допускается устанавливать другие, исходя из высоты применяемого оборудования, условий его монтажа, условий прокладки коммуникаций и удобства их обслуживания.

2. Для одноэтажного цеха без подвала высота указана до низа несущих конструкций здания.

Для одноэтажного цеха с подвалом высота указана:

- для подвала - от пола до пола

- для 1-го этажа - до низа несущих конструкций.

Для двухэтажного цеха высота указана:

- для 1-го этажа - от пола до пола

- для 2-го этажа - до низа несущих конструкций

3. Наряду с указанными в табл. 12 типами исполнений цехов допускаются другие типы исполнений (трехэтажное с техническим этажом, одноэтажное с неперекрытым приямком и др.)

Тип исполнения также должен зависеть от категории здания по взрывной, взрывопожарной и пожарной опасности и его степени огнестойкости.

4.1.2. Цехи металлопокрытий следует размещать у наружной стены зданий (предпочтительно по наибольшей стороне). Допускается размещать цехи (участки) не у наружной стены:

- при техническом перевооружении (реконструкции) этих цехов;

- из условий поточности производства с обеспечением эффективной приточно-вытяжной вентиляции с максимально возможной герметизацией оборудования.

4.1.3. Цехи металлопокрытий следует отделять от остальных производственных подразделений противопожарными стенами или перегородками с пределом огнестойкости не менее требуемого согласно главе СНиП по противопожарным нормам проектирования зданий и сооружений.

4.1.4. Для предотвращения проникновения абразивной пыли в смежные помещения шлифовально-полировальные участки следует выгораживать пыленепроницаемыми несгораемыми перегородками на всю высоту, верхнюю часть перегородок допускается выполнять остекленной.

4.1.5. Транзитные корпусные проезды и проходы как через производственные, так и вспомогательные помещения цехов (участков) металлопокрытий проектировать не допускается.

4.1.6. Автоматические и автоматизированные линии нанесения металлопокрытий и линии ванн с ручным обслуживанием рекомендуется устанавливать выше уровня пола на 0,3 м и более в целях рационального размещения и объединения всех идентичных инженерных коммуникаций под площадками обслуживания линий, а также для уменьшения количества пропусков их через межэтажное перекрытие для подключения к соответствующим магистралям, проходящим под потолком 1-го этажа.

4.1.7. При размещении гальванических цехов в блоке с другими производствами допускается принимать ширину и высоту пролетов, обусловленные требованиями других технологических переделов, но не менее размеров, указанных в примечании 1 к табл. 12.

4.2. Нормы для определения площадей.

Нормы удельной площади на единицу производственного оборудования (для укрупненных расчетов) следует определять по табл. 13.

Нормы площадей под вспомогательное оборудование для укрупненных расчетов следует определять по табл. 14.

Нормы для определения площадей, приведенные в табл. 13 и 14 подлежат использованию при разработке предварительной компоновки цехов, располагаемых в корпусе.

|

Удельная площадь на единицу производственного оборудования, м2 |

|

|

Автоматические и механизированные линии нанесения металлопокрытий |

Площадь пола, занимаемая линией, с площадкой обслуживания (без комплектующего оборудования) с коэффициентом 1,8 - 2,5 |

|

шлифовально-полировальное оборудование: |

|

|

- двухшпиндельные станки с кругами |

10 - 14 |

|

- двухшпиндельные станки с лентой |

14 - 18 |

|

- автоматы и полуавтоматы с занимаемой площадью до 5 м2 |

16 - 20 |

|

- автоматы и полуавтоматы с занимаемой площадью более 5 м2 |

Площадь пола, занимаемая оборудованием, с коэффициентом 2,5 - 3,0 |

|

Ванны: |

|

|

- длиной до 3 м |

7 - 10 |

|

- длиной 3 - 5 м |

13 - 18 |

|

- длиной более 5 м |

Площадь пола, занимаемая ванной, с коэффициентом 2,0 - 2,5 |

|

Вытяжные шкафы, сушильные шкафы |

7 - 10 |

|

Выпрямители: |

|

|

- до 3200 А (с встроенным трансформатором) |

7 - 10 |

|

- более 3200 А (с вынесенным трансформатором) |

16 - 20 |

Примечания: 1. Минимальные нормы соответствуют минимальным расстояниям, указанным в табл. 15.

2. Для отдельных сложных высокопроизводительных автоматических и механизированных линий нанесения многослойных защитно-декоративных покрытий и линий твердого хромирования коэффициент при крупносерийном и массовом производстве может приниматься равным 3,0.

|

Нормы площадей под вспомогательное оборудование, % от площади, занятой производственным оборудованием |

|

|

Защитных покрытий |

80 - 90 |

|

Защитно-декоративных покрытий |

90 - 100 |

|

Твердых покрытий |

100 - 110 |

Примечания: 1. Табличные данные учитывают вспомогательные участки и помещения, перечисленные в подразделе 1.3 (кроме вычислительной техники и АСУТП), а также площади, занятые внутрицеховыми проездами.

2. Нормами площадей не учтены: магистральные проезды, распределительные устройства и тепловые вводы, служебно-бытовые помещения. Площадь последних следует определять по главе СНиП 2.09.04-87* «Административные и бытовые здания».

3. В составе площадей, занятых вспомогательным оборудованием, площадь, занимаемая участком сбора и перекачки сточных вод, принята в размере 10 - 15 %, и системами приточно-вытяжной вентиляции 25 - 30 %, участками регенерации - 10 - 15 % от площадей, занятых производственным оборудованием.

(Измененная редакция, Поправка)

Площадь помещения на одного работающего должна составлять не менее 4,5 м2.

Окончательный размер площади цеха должен определяться путем размещения технологического оборудования, рабочих мест, подъемно-транспортных и других устройств на планировке с учетом установленных табл. 15 расстояний.

4.3. Нормы расстояний между оборудованием и между строительными элементами зданий.

Нормы расстояний между оборудованием и между строительными элементами зданий и оборудования следует определять по табл. 15.

|

Расстояние |

Обозначение |

Минимальные размеры, мм |

Эскиз |

|

|

1. Ванны с ручным обслуживанием, вспомогательное оборудование |

1.1. От ванны до ванны (стола), |

А |

|

|

|

между тыльными сторонами ванн, |

Б |

|||

|

от колонны (стены) до тыльной стороны ванны, |

Г |

|||

|

от боковой стороны ванны до проезда: |

Д |

|||

|

1.1.1. при ТО-1 |

1200 |

|||

|

1.1.2. при ТО-2 |

300 |

|||

|

1.1.3. при ТО-3 |

1000 |

|||

|

1.1.4. при ТО-4 |

900 |

|||

|

1.1.5. без выполнения любых ТО |

0 |

|||

|

1.2. Ширина рабочей зоны между рядами оборудования при обслуживании одним рабочим |

Е |

1200 |

||

|

1.3. Расстояние между оборудованием (зонами коммуникаций) при обслуживании каждой единицы оборудования (каждой линии ванн) своим рабочим: |

В |

|

||

|

1.3.1. при работе стоя |

|

1700 |

||

|

1.3.2. при работе сидя |

2100 |

|||

|

1.3.3. при работе с наклоном до 90° или «на корточках» |

2300 |

|||

|

Ванны с механизированной загрузкой электротельфером или автооператором без площадок обслуживания, вспомогательное оборудование |

2.1. Между ваннами, |

А |

|

|

|

между тыльными сторонами ванн, |

Б |

|||

|

от боковой стороны ванны до колонны (стены): |

Г |

|||

|

2.1.1. при ТО-1 |

1200 |

|||

|

2.1.2. при ТО-2 |

300 |

|||

|

2.1.3. при ТО-3 |

1000 |

|||

|

2.1.4. при ТО-4 |

900 |

|||

|

2.1.5. без выполнения любых ТО |

0 |

|||

|

2.2. Ширина рабочей зоны между оборудованием и колонной (стеной) при обслуживании одним рабочим |

Е |

1200 |

||

|

2.3. Расстояние от границы проезда до оборудования (складочное место) при наличии рабочего места (рабочей зоны) |

Д |

Определяется проектом, но не менее 1200 |

||

|

2.4. Расстояние между оборудованием (зонами коммуникаций) при обслуживании каждой единицы оборудования (каждой линии ванн) своим рабочим: |

В |

|||

|

2.4.1. при работе стоя |

1700 |

|||

|

2.4.2. при работе сидя |

2100 |

|||

|

2.4.3. при работе с наклоном до 90° или на «корточках» |

2300 |

|||

|

3. Автоматы нанесения металлопокрытий и ванны с механизированной загрузкой электротельфером или автооператором с площадками обслуж. |

3.1. Расстояние между оборудованием и комплектующим оборудованием при ТО-2 |

А |

300 |

|

|

3.2. Расстояние между оборудованием: |

Б |

|||

|

3.2.1. при ТО-1 |

1200 |

|||

|

3.2.2. при ТО-2 |

300 |

|||

|

3.2.3. при ТО-3 |

1000 |

|||

|

3.2.4. при ТО-4 |

900 |

|||

|

3.2.5. без выполнения любых ТО |

0 |

|||

|

3.3. Ширина площадки обслуживания |

Л |

800 |

||

|

3.4. Расстояние между оборудованием, расположенным на площадке: |

И |

|||

|

3.4.1. при ТО-1 |

1200 |

|||

|

3.4.2. без выполнения любых ТО |

800 |

|||

|

3.5. Расстояние между оборудованием и площадкой обслуживания: |

М |

|||

|

3.5.1. при ТО-1 |

1200 |

|||

|

3.5.2. при ТО-2 |

300 |

|||

|

3.5.3. без выполнения любых ТО |

0 |

|||

|

3.6. Расстояние между оборудованием (между оборудованием и колонной или стеной) при транспортировке съёмных частей оборудования, материалов напольным транспортом |

В |

А2 + 2А1 |

||

|

3.7. Зазор безопасности |

A1 |

300 |

||

|

3.8. Ширина транспортного средства или транспортируемого груза |

А2 |

Определяется проектом |

||

|

3.9. Расстояние между оборудованием и колонной (стеной): |

Г |

|||

|

3.9.1. при ТО-1 |

1200 |

|||

|

3.9.2. при ТО-3 |

1000 |

|||

|

3.9.3. при расположении колонны напротив дверей шкафов |

950 |

|||

|

3.9.4. без выполнения любых ТО |

300 |

|||

|

3.10. Расстояние от границы проезда до оборудования при наличии рабочего места |

Д |

Определяется проектом, но не менее 1200 |

||

|

4. Выпрямители в отдельном помещении |

4.1. Между тыльной и боковой сторонами выпрямителя и колонной (стеной) |

А |

|

|

|

4.1.1. при обслуживании |

800 |

|||

|

4.1.2. без обслуживания |

0 |

|||

|

4.2. Между тыльными сторонами выпрямителей |

Г |

|

||

|

4.2.1. при обслуживании |

800 |

|||

|

4.2.2. без обслуживания |

0 |

|||

|

4.3. Между боковыми сторонами выпрямителей |

Б |

|

||

|

4.3.1. при обслуживании |

300 |

|||

|

4.3.2. без обслуживания |

0 |

|||

|

4.4. Между лицевыми сторонами выпрямителей |

В |

|

||

|

4.4.1. при закрытых дверцах |

не менее 1200 |

|||

|

4.4.2. при открытых дверцах |

2Д* + 600 |

|||

|

Примечание: Д* - длина дверцы выпрямителя |

||||

|

5. Шлифовально-полировальные автоматы и полуавтоматы, станки и вибрационные установки |

5.1. Между тыльной и боковой, тыльными сторонами оборудования: |

В |

|

|

|

5.1.1. при ТО-1 |

|

1200 |

||

|

5.1.2. при ТО-2 |

|

300 |

||

|

5.1.3. при ТО-3 |

|

1000 |

||

|

5.1.4. при ТО-4 |

|

900 |

||

|

5.2. Между проездом и тыльной стороной оборудования: |

И |

|

||

|

5.2.1. при интенсивности движения до 5-ти рейсов в час |

|

0 |

||

|

5.2.2. при интенсивности движения более 5-ти рейсов в час: |

|

|

||

|

5.2.2.1. при ТО-1 ÷ ТО-4 |

|

смотри п. 5.1.1. ÷ п. 5.1.4. |

||

|

5.3. Между лицевой и боковой сторонами оборудования или между лицевой стороной оборудования и стеной (колонной, коммуникациями или проездом) |

Е |

1200 |

||

|

5.4. Ширина рабочей зоны между рядами оборудования при обслуживании одним рабочим |

Л |

1200 |

||

|

5.5. Ширина рабочей зоны между рядами оборудования при обслуживании каждой единицы оборудования своим рабочим: |

Г |

|

||

|

5.5.1. при работе стоя |

1700 |

|||

|

5.5.2. при работе сидя |

2100 |

|||

|

5.5.3. при работе с наклоном до 90° или «на корточках» |

2300 |

|||

|

5.6. Между боковой стороной оборудования и колонной (стеной) |

Б |

|

||

|

5.6.1. при ТО-1 ÷ ТО-4 |

смотри п. 5.1.1. ÷ п. 5.1.4. |

|||

|

5.7. Ширина двухстороннего проезда |

А3 |

2А2 + 3А1 |

||

|

5.8. Зазор безопасности при двустороннем движении |

А, |

200 |

||

|

5.9. Между оборудованием и пультом управления |

Д |

по характеристике оборудования |

||

|

6. Верстачные места |

6.1. Между верстаками |

А |

0 ÷ 50 |

|

|

6.2. Ширина рабочей зоны между верстаками: |

Б |

|||

|

6.2.1. при работе стоя |

1700 |

|||

|

6.2.2. при работе сидя |

2100 |

|||

|

6.3. Между тыльными сторонами верстаков |

В |

|||

|

6.3.1. с устройством вентиляции |

800 |

|||

|

6.3.2. без устройства вентиляции |

0 ÷ 50 |

|||

Примечания к таблице 15: 1. Принятые сокращения трудовых операций (ТО):

ТО-1 - выполнение трудовых операций, связанных с монтажом (демонтажом) оборудования и коммуникаций, обслуживанием, ремонтом оборудования и коммуникаций на корточках или стоя с наклоном до 90°;

ТО-2 - выполнение тех же операций одной или двумя руками на расстоянии до 0,5 м в глубину разрыва между единицами оборудования;

ТО-3 - выполнение тех же операций стоя или с наклоном до 60°;

ТО-4 - выполнение тех же операций стоя или с наклоном до 90° над оборудованием (коммуникациями) высотой до 0,7 м.

2. Указанные в таблице расстояния должны быть увеличены в зависимости от величины обрабатываемых деталей, условий обслуживания, ремонта, монтажа и демонтажа оборудования.

3. Нормами расстояний не учтены площадки для хранения приспособлений, оснастки, и складочные места для деталей, которые принимаются, исходя из 0,5 - 3 часового запаса.

4. Нормами не учтены устройства для межоперационного транспорта.

5. Все расстояния указаны от крайних положений движущихся частей, постоянных ограждений, от открытых дверок, кроме размера А9.

6. Расстояния от оборудования до шкафов (пультов) управления принимать по конструкторской документации или руководствоваться общим подходом по п. 1. настоящих замечаний.

7. При обслуживании оборудования кран - балками (тельферами) автооператорами расстояние оборудования от стен и колонн должны обеспечить нормальное (без оттяжки) положение грузозахватных устройств.

8. При установке оборудования на индивидуальные фундаменты, расстояния оборудования от стен, колонн и другого оборудования должны определяться с учетом конфигурации фундаментов, колонн, стен и оборудования.

9. При отсутствии местных проездов с тыльной или боковой стороны оборудования демонтаж оборудования должен осуществляться с противоположной стороны оборудования и расстояние между двумя линиями оборудования следует предусматривать с учетом демонтажа оборудования. Препятствующие демонтажу межоперационные транспортные средства (конвейеры, транспортеры и т.п.), а также площадки обслуживания при необходимости должны быть разборными.

10. В тех случаях, когда коридоры, проходы, проезды предназначены для эвакуации людей, ширина их должна соответствовать требованиям СНиП 31-03-2001.

(Измененная редакция, Поправка)

4.4. Указания о необходимости выделения подразделений цеха в отдельные помещения и рекомендации по размещению подразделений.

Указания о необходимости выделения подразделений цеха в отдельные помещения и рекомендации по размещению подразделений приведены в табл. 16.

|

Необходимость выделения в отдельное помещение |

Причины выделения в отдельное помещение |

Возможность размещения |

Прочие указания о размещении |

|||

|

в подвале |

на 1 этаже |

на 2 этаже |

||||

|

1. Гальванический зал |

+ |

Выделение химически вредных веществ, влаговыделение |

- |

+ |

+ |

Необходимо примыкание к наружным стенам, имеющим остекление |

|

2. Шлифования и полирования (на станках, в виброустановках, подводное) |

+ |

Пылевыделение |

- |

+ |

+ |

То же |

|

3. Нанесение покрытий драгоценными металлами |

+ |

Материальная ответственность |

- |

+ |

+ |

Необходимо примыкание к наружной стене. При наличии 1 - 2 ванн покрытий (кроме золочения) вместимостью 400 л можно не выгораживать |

|

4. Монтажа и демонтажа деталей |

- |

- |

- |

+ |

+ |

Необходимо естественное освещение |

|

5. Пультовые щитовые |

+ |

Недопустимость воздействия агрессивных газов, обусловленная требованиями технической документации на оборудование. |

- |

+ |

+ |

Для пультовых необходимо естественное освещение |

|

6. Обезжиривание в органических растворителях: |

|

|

|

|

|

|

|

- легковоспламеняющихся |

+ |

Выделение токсичных веществ, взрывопожароопасность |

- |

+ (только при одноэтажном исполнении) |

+ |

Необходимо примыкание к наружным стенам |

|

- горючих |

- |

Пожароопасность |

- |

+ |

+ |

|

|

- негорючих |

- |

- |

- |

+ |

+ |

|

|

7. Ультразвукового обезжиривания |

- |

- |

- |

+ |

+ |

Располагается в гальваническом зале |

|

8. Ультразвуковых генераторов |

+ |

Вредное воздействие ультразвука |

+ |

+ |

+ |

При необходимости перегородки облицовываются шумопоглощающими материалами |

|

9. Приготовления, корректирования и фильтрации растворов |

+ |

Выделение вредных химических веществ, влаговыделение |

+ |

+ |

+ |

От гальванического зала возможно не отгораживать |

|

10. Регенерации растворов и извлечения металлов |

- |

- |

+ |

+ |

+ |

Рекомендуется располагать в одном помещении с участками приготовления, корректирования и фильтрации растворов и в гальваническом зале |

|

11. Сбора и перекачки сточных вод |

- |

- |

+ |

+ (при двухэтажном исполнении) |

- |

Рекомендуется располагать в одном помещении с участками приготовления, корректирования и фильтрации растворов |

|

12. Вытяжной вентиляции |

+ |

Шум |

+ |

+ |

+ |

Возможно расположение на антресолях |

|

13. Приточной вентиляции |

+ |

Шум |

+ |

+ |

+ |

То же |

|

14. Ремонта и изоляции подвесок |

+ |

Защита работающих от вредных воздействий других участков; пожаро- и взрывоопасность |

- |

+ (при одноэтажном исполнении) |

+ (при двухэтажном исполнении) |

Необходимо естественное освещение |

|

15. Изготовления и накатки кругов, склейки шлифовальных лент, приготовления мастик и паст |

+ |

Пылевыделение |

- |

+ |

+ |

Необходимо естественное освещение. Рекомендуется размещать в одном помещении со шлифовально-полировальным участком |

|

16. Турбовоздуходувок |

+ |

Шум |

+ |

+ |

- |

|

|

17. Холодильных фреоновых установок |

+ |

Шум, защита от выделений вредных веществ из других помещений |

+ |

+ |

+ |

|

|

18. Склады (кладовые) |

|

|

|

|

|

|

|

- сгораемых деталей |

+ |

Пожароопасность |

- |

+ |

+ |

|

|

- несгораемых деталей без смазки в несгораемой упаковке (таре) |

- |

- |

- |

+ |

+ |

При наличии покрытий из драгметаллов или по условиям сохранения материальных ценностей необходимо выделять в отдельное помещение |

|

- несгораемых деталей со смазкой в несгораемой упаковке (таре) или без смазки в сгораемой упаковке (таре) |

+ |

Пожароопасность |

- |

+ |

+ |

|

|

19. Кладовая химикатов |

+ |

Материальная ответственность, выделение вредных химических веществ |

+ |

+ |

+ |

При доставке химикатов автотранспортом рекомендуется расположение у наружной стены |

|

20. Кладовая вспомогательных материалов |

+ |

Материальная ответственность, пожароопасность |

- |

+ |

+ |

|

|

21. Кладовая растворителей |

+ |

Материальная ответственность, пожароопасность |

- |

+ |

+ |

При наличии взрывоопасных растворителей необходимо размещать у наружной стены |

|

22. Приготовления обессоленной воды |

- |

- |

+ |

+ |

+ |

|

|

23. Кладовая кислот |

+ |

Выделение химически вредных веществ, проливы |

+ |

+ |

+ |

При доставке кислот автотранспортом рекомендуется расположение у наружной стены |

|

24. Экспресс-лаборатория |

+ |

Химическая вредность. Проведение анализов большой точности |

- |

+ |

+ |

Необходимо естественное освещение |

|

25. Кладовая инструмента, оснастки, чертежей и эталонов покрытий |

+ |

Недопустимость воздействия агрессивных средств других помещений |

- |

+ |

+ |

|

|

26. Кладовая инвентаря и оборудования для механизированной уборки помещений |

- |

- |

+ |

+ |

+ |

|

Примечания: 1. Необходимость выделения подразделений в отдельное помещение, а также возможность размещения их в подвале, на 1-м и 2-м этажах отмечается знаком «+», отсутствие необходимости в выделении отдельного помещения, а также невозможность размещения в подвале, на 1-м и 2-м этажах отмечается знаком «-».

2. Камеры вытяжной вентиляции для помещений производственных категорий «А» и «Б» и кладовые растворителей должны проектироваться с учетом требований, предъявляемых нормами к помещениям с взрыво- и пожаробезопасными производствами.

3. При выделении подразделений в отдельные помещения должна по возможности соблюдаться поточность технологического процесса.

4.5. Технологические требования к конструкциям полов, отделке стен, колонн и потолков помещений.

Технологические требования к конструкциям полов, отделке стен, колонн и потолков помещений следует определять по табл. 17.

|

Технологические требования к конструкции полов |

Технологические требования к отделке стен, колонн и др. строительным конструкциям |

||||||||||||

|

Безискровость |

Огнестойкость |

Электропроводность |

Влагостойкость |

Стойкость к органическим растворит елям |

Стойкость к воздействию растворов |

Интенсивность воздействия проливов |

Механические воздействия |

||||||

|

Характеристика растворов |

Концентрация, % |

большая |

средняя |

малая |

умеренные |

слабые |

|||||||

|

1. Производственные участки и подразделения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.1. Гальванический зал (с участком снятия покрытий); |

|

|

|

|

|

|

|

|

|

|

|

|

Перегородки из светопрозрачных материалов. Кирпичные или железобетонные стены и колонны на высоту 2 м от пола должны быть облицованы светлой керамической, стеклянной, эмалированной или поливинилхлоридной плиткой. Верх стен, колонн, фермы, покрытия и перекрытия должны быть окрашены синтетической эмалью светлого тона |

|

- на поддонах |

- |

- |

- |

+ |

- |

Указывается конкретно в строительном задании в зависимости от применяемых растворов |

+ |

- |

- |

- |

+ |

||

|

- вне поддонов |

- |

- |

- |

+ |

- |

Кислые и щелочные (попеременно) |

До 10 % |

- |

+ |

- |

+ |

- |

|

|

1.2. Шлифования и полирования: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- при обработке на станочном оборудовании |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

То же |

|

- при обработке на виброустановках и подводной |

- |

- |

- |

+ |

- |

Кислые и щелочные (попеременно) |

до 5 |

- |

+ |

- |

+ |

- |

-"- |

|

1.3. Гидропескоструйной обработки |

- |

- |

- |

+ |

- |

Щелочные |

до 5 |

- |

- |

+ |

+ |

- |

Перегородки из светопрозрачных материалов. Кирпичные или железобетонные стены и колонны на высоту 2 м от пола должны быть облицованы светлой керамической, стеклянной, эмалированной или поливинилхлоридной плиткой. Верх стен, колонн, фермы, покрытия и перекрытия должны быть окрашены синтетической эмалью светлого тона |

|

1.4. Дробеструйной очистки |

- |

- |

- |

+ |

- |

- |

- |

- |

- |

- |

+ |

- |

|

|

1.5. Монтажа и демонтажа деталей |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

|

|

1.6. Обезжиривания в органических растворителях |

+ |

+ |

+ |

- |

+ |

- |

- |

- |

- |

+ |

+ |

- |

Стены и колонны на высоту 2 м от пола должны быть облицованы светлой керамической плиткой или асбестоцементными плоскими листами. Верхняя часть стен, колонн, покрытия и перекрытия должны быть окрашены полимерцементными или водоэмульсионными красками светлого тона. |

|

1.7. Источников постоянного тока: - пультов и щитов управления |

- |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

Перегородки из светопрозрачных материалов |

|

1.8. Ультразвуковых генераторов |

|

|

+ |

|

|

|

|

|

|

|

|

+ |

Железобетонные или кирпичные стены, колонны, фермы, покрытия, перекрытия должны быть окрашены масляной, синтетической или полимерцементными красками |

|

2. Вспомогательные участки и подразделения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.1. Приготовление, корректирование, фильтрация растворов: |

|

|

|

|

|

|

|

|

|

|

|

|

Перегородки из светопрозрачных материалов. Железобетонные или кирпичные стены и колонны на высоту 2 м от пола должны быть облицованы светлой керамической, стеклянной, эмалированной или полистирольной плиткой. Верх стен, колонн, фермы, покрытия и перекрытия должны быть окрашены синтетической эмалью. |

|

- щелочных и кислых |

- |

- |

- |

+ |

- |

Указывается конкретно в строительном задании в зависимости от применяемых растворов |

+ |

- |

- |

+ |

- |

||

|

- цианидных |

- |

- |

- |

+ |

- |

Едкие щелочи и основные соли |

Более 10 |

+ |

- |

- |

+ |

- |

|

|

2.2. Регенерации растворов и извлечения металлов |

- |

- |

- |

+ |

- |

Указывается конкретно в строительном задании в зависимости от применяемых растворов |

- |

+ |

- |

+ |

- |

То же |

|

|

2.3. Изоляция подвесок |

+ |

+ |

+ |

+ |

+ |

Указывается конкретно в строительном задании в зависимости от применяемых растворов |

- |

+ |

- |

+ |

- |

Железобетонные или кирпичные стены и колонны на высоту 2 м от пола должны быть облицованы светлой керамической, стеклянной, эмалированной плиткой. Верх стен, колонн, фермы, покрытия и перекрытия должны быть окрашены силикатными, масляными или водоэмульсионными красками светлого тона. |

|

|

2.4. Ремонта подвесок |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

Перегородки из светопрозрачных материалов. Стены и колонны, фермы, покрытия, перекрытия должны быть окрашены силикатными, масляными или водоэмульсионными красками светлого тона. |

|

2.5. Изготовления и накатки кругов, склейки шлифовальных лент, приготовления паст и мастик |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

Перегородки из светопрозрачных материалов. Стены и колонны, фермы, покрытия, перекрытия должны быть окрашены силикатными, масляными или водоэмульсионными красками светлого тона. |

|

2.6. Кладовые деталей |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

Стены и колонны, фермы, покрытия, перекрытия должны быть окрашены силикатными, масляными или водоэмульсионными красками светлого тона. |

|

2.7. Кладовые: |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

Стены и колонны, фермы, покрытия, перекрытия должны быть окрашены силикатными, масляными или водоэмульсионными красками светлого тона. |

|

- инвентаря и оборудования для механизированной уборки помещений |

|||||||||||||

|

- чертежей и эталонов покрытий |

|||||||||||||

|

- вспомогательных материалов |

|||||||||||||

|

2.8. Кладовая химикатов |

- |

+ |

- |

- |

- |

Кислые и щелочные (попеременно) |

До 10 |

- |

- |

+ |

+ |

- |

Стены и колонны, фермы, покрытия, перекрытия должны быть окрашены силикатными, масляными или водоэмульсионными красками светлого тона. |

|

2.9. Кладовая растворителей |

+ |

+ |

+ |

- |

+ |

- |

- |

- |

- |

+ |

+ |

- |

Столы, колонны, фермы, покрытия, перекрытия должны быть окрашены силикатными, масляными или водоэмульсионными красками светлого тона. |

|

2.10. Кладовая кислот |

- |

+ |

- |

+ |

- |

Указывается конкретно в строительном задании в зависимости от применяемых растворов |

- |

+ |

- |

- |

+ |

Перегородки из светопрозрачных материалов. Стены и колонны, фермы, покрытия, перекрытия должны быть окрашены синтетической эмалью светлого тона. |

|

|

2.11. Экспресс-лаборатория |

- |

- |

- |

+ |

- |

Кислые и щелочные (попеременно) |

До 5 |

- |

- |

+ |

- |

+ |

Перегородки из светопрозрачных материалов. Железобетонные или кирпичные стены и колонны на высоту 2 м от пола должны быть облицованы светлой керамической, стеклянной, эмалированной или полистирольной плиткой. Верх стен, колонн, фермы, покрытия и перекрытия должны быть окрашены синтетической эмалью светлого тона. |

|

На площади подразделений, имеющих большую и среднюю интенсивность воздействия воды и водных растворов, рекомендуется устройство трапов. Количество трапов и их размещение определяются при разработке проектов ВК. |

|||||||||||||

Примечания к таблице 17: 1. Наличие или отсутствие технологических требований отмечено соответственно знаками «+» и «-».

2. Требования к полам и отделке помещений холодильных установок, сбора и перекачки сточных вод, приточной и вытяжной вентиляции, турбовоздуходувок, трансформаторных подстанций определяется отделами проектных организаций, разрабатывающими технологическую часть этих помещений.

3. Требования к полам участка изоляции подвесок приведены из условия применения материалов типа АК-091 и диплазоля 2А.

5. МАТЕРИАЛОЕМКОСТЬ И ЭНЕРГОЕМКОСТЬ

5.1. Нормы расхода материалов

5.1.1. Нормы расхода основных и вспомогательных материалов следует определять, как правило, по общемашиностроительным и отраслевым руководящим материалам и инструкциям по нормированию расхода материалов.

5.1.2. Стандарты и технические условия на материалы, определяющие параметры и качество материалов, следует принимать по ГОСТ 9.305 и по другой технической документации.

5.1.3. Нормативы расхода растворов и электролитов при обработке на подвесках для укрупненных расчетов приводятся в табл. 18.

5.1.4. Годовые расходы химикатов и анодов, определенные по п.п. 5.1.1., 5.1.3. и табл. 18, 19 должны быть снижены на величину экономии за счет применения установок регенерации и извлечения металлов из промывных вод.

|

Нормативы расхода растворов и электролитов, л/м2, при обработке деталей на подвесках |

||||||

|

в автоматических и механизированных линиях для групп сложности деталей |

в ваннах с ручным обслуживанием и тельферных линиях для групп сложности деталей |

|||||

|

|

1 |

2 |

3 |

1 |

2 |

3 |

|

1. Подготовка поверхности основного металла Химическое обезжиривание деталей из черных металлов, меди и ее сплавов, алюминия и его сплавов |

0,400 |

0,480 |

0,560 |

0,500 |

0,600 |

0,700 |

|

Химическое обезжиривание деталей из черных и цветных металлов и сплавов с применением ультразвука |

0,240 |

0,320 |

0,400 |

0,300 |

0,400 |

0,500 |

|

Электрохимическое обезжиривание деталей из черных сплавов, алюминия и его сплавов, цинкового сплава |

0,400 |

0,480 |

0,560 |

0,500 |

0,600 |

0,700 |

|

Электрохимическое обезжиривание деталей из меди и ее сплавов |

0,320 |

0,400 |

0,480 |

0,400 |

0,500 |

0,600 |

|

Травление химическое деталей из черных металлов, нержавеющих сталей, меди и ее сплавов |

0,560 |

0,680 |

0,800 |

0,700 |

0,850 |

1,0 |

|

Травление химическое деталей из алюминия и его сплавов |

0,480 |

0,560 |

0,640 |

0,600 |

0,700 |

0,800 |

|

Одновременное обезжиривание и травление стальных деталей |

0,560 |

0,680 |

0,800 |

0,700 |

0,850 |

1,0 |

|

Активация деталей из черных металлов |

0,400 |

0,480 |

0,560 |

0,500 |

0,600 |

0,700 |

|

Активация деталей из алюминия |

0,320 |

0,400 |

0,480 |

0,400 |

0,500 |

0,600 |

|

Анодное снятие шлама с деталей из черных металлов |

0,400 |

0,480 |

0,560 |

0,500 |

0,600 |

0,700 |

|

Электрополирование деталей из углеродистой и низколегированных сталей |

0,800 |

0,960 |

1,120 |

1,000 |

1,200 |

1,400 |

|

Электрополирование деталей из нержавеющей стали |

0,960 |

1,120 |

1,280 |

1,200 |

1,400 |

1,600 |

|

Электрополирование деталей из меди и ее сплавов, алюминия и его сплавов |

0,380 |

0,480 |

0,580 |

0,480 |

0,600 |

0,720 |

|

Электрополирование никелевых покрытий |

0,450 |

0,530 |

0,610 |

0,550 |

0,650 |

0,750 |

|

Химическое полирование деталей из алюминия и его сплавов |

0,560 |

0,680 |

0,800 |

0,700 |

0,850 |

1,000 |

|

2. Получение металлических покрытий и покрытий из сплавов электрохимическим способом: |

|

|

|

|

|

|

|

- из цианидных электролитов |

0,105 |

0,115 |

0,140 |

0,125 |

0,145 |

0,175 |

|

из щелочных электролитов |

0,105 |

0,115 |

0,140 |

0,125 |

0,145 |

0,175 |

|

- из кислых электролитов |

0,105 |

0,115 |

0,140 |

0,125 |

0,145 |

0,175 |

|

3. Получение металлических покрытий химическим и контактным способами: |

|

|

|

|

|

|

|

Меднение химическое |

- |

- |

- |

0,450 |

0,450 |

0,450 |

|

Никелирование химическое |

4,8 |

4,8 |

4,8 |

4,8 |

4,8 |

4,8 |

|

|

(на 1 мкм толщины слоя) |

|||||

|

Оловянирование контактное алюминиевых сплавов |

0,240 |

0,280 |

0,320 |

0,300 |

0,350 |

0,400 |

|

4. Получение неметаллических неорганических покрытий: |

|

|

|

|

|

|

|

Оксидирование стальных деталей (щелочное) |

0,400 |

0,480 |

0,560 |

0,500 |

0,600 |

0,700 |

|