|

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ ТИПОВАЯ на специальные строительные работы 6425030006 88006 СБОРКА

И СВАРКА ТРУБ В ТРЕХТРУБНЫЕ СЕКЦИИ |

||

|

РАЗРАБОТАНА Институтом ВНИИПКтехоргнефтегазстрой Заместитель директора института Г.А. Потемкин Заведующий отделом Л.М. Пальчиков Главный специалист В.И. Климов |

СОГЛАСОВАНО Управлением механизации и технологии строительства Госстроя СССР Письмо от 31.07.1990 г. № 12-238 Введена в действие с 1.03.1991 г. |

|

|

МОСКВА - 1991 |

||

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на сборку и двустороннюю автоматическую сварку под слоем флюса 1 км труб диаметром 1220 мм в трехтрубные секции на трубосварочной базе БТС-142В.

1.2. При разработке типовой технологической карты приняты исходные данные:

трубы электросварные, прямошовные и спиральношовные из горячекатаных, в том числе с контролируемой прокаткой нормализованных и термически упрочненных низколегированных сталей с нормативным значением временного сопротивления на разрыв до 588,7 МПа (60 кгс/мм2) и термоупрочненных до 637,5 МПа (65 кгс/мм2); предусмотренные проектом, неизолированные:

толщина стенки труб - 12,0 мм;

длина труб - 11,5 м;

количество труб в одной секции - 3;

количество стыков в одной секции - 2;

количество трехтрубных секций в 1 км - 29.

1.3. В состав работ, рассматриваемых картой, входят:

очистка внутренней поверхности труб от посторонних предметов;

обработка кромок труб станком СПК-121А под автоматическую сварку;

сборка и двусторонняя автоматическая сварка под слоем флюса трехтрубных секций.

1.4. Работы выполняются в летний период и ведутся в одну дневную смену продолжительностью 8 ч.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Выполнению работ по сборке и сварке труб на трубосварочной базе БТС-142В предшествует комплекс организационно-технологических мероприятий и подготовительных работ:

сдача базы по акту в соответствии с «Положением о порядке и приемке в эксплуатацию трубосварочных баз»;

назначение лиц, ответственных за качественное и безопасное производство сварочно-монтажных работ (прораб, мастер, работник полевой испытательной лаборатории - ПИЛ);

подготовка для трубоукладчика подъездных путей к приемному стеллажу БТС-142В, стеллажу-накопителю секций труб и стенду контроля сварных стыков;

размещение в зоне производства работ трубоукладчика;

проверка грузозахватных приспособлений для подъема и перемещения труб и секций труб;

установка в зоне производства работ вагончика для обогрева людей, хранения инструмента и инвентаря;

обеспечение рабочих мест бригады средствами первой медицинской помощи, питьевой водой, противопожарным оборудованием;

инструктаж членов бригады по технике безопасности и производственной санитарии.

2.2. До начала работ по обработке кромок труб станком СПК-121А для последующей сборки и автоматической сварки необходимо:

очистить внутреннюю поверхность труб от возможных загрязнений;

провести визуальный осмотр поверхности труб и при обнаружении дефектов отремонтировать, в том числе:

устранить шлифованием царапины, риски и задиры на трубах глубиной свыше 0,2 мм, но не более 5 % от толщины стенки трубы, которая не должна быть выведена за пределы минусового допуска;

исправить с применением безударных разжимных устройств вмятины на концах труб глубиной до 3,5 % от диаметра трубы.

Трубы с царапинами, рисками, задирами глубиной более 5 % от толщины стенки, вмятинами глубиной, превышающей 3,5 % от диаметра трубы, или с забоинами и задирами фасок глубиной более 5 мм ремонту не подлежат; дефектные участки труб следует обрезать.

2.3. Перед сваркой необходимо обработать кромки труб.

2.3.1. Обработку кромок труб производят станками СПК-142А. Функции операторов станков выполняют монтажники наружных трубопроводов 4 разряда.

2.3.2. Трубы с заводской разделкой кромок с накопителя подают на стенд обработки кромок, при этом перемещением труб управляет один из операторов станков СПК, назначаемый руководителем работ.

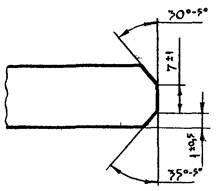

Схема разделки кромок представлена на рис. 1.

Рис. 1. Схема разделки кромок при толщине стенки 11,0 - 18,0 мм

2.3.3. Система крепления и перемещения станков на рабочих местах обеспечивает возможность сквозного перемещения труб по линии обработки кромок. У первой трубы обрабатываются обе кромки, у второй - левая кромка, а у третьей - правая.

2.4. Сборка и двусторонняя автоматическая сварка труб в трехтрубную секцию производится на втором стенде БТС-142В.

На первом этапе осуществляется сборка и сварка двухтрубной секции.

2.4.1. Обработанная первая труба передается по рольгангу продольного перемещения в конец стенда обработки торцов и оттуда через промежуточный накопитель перемещается на стенд двусторонней автоматической сварки, где продольным перемещением устанавливается правым торцом между зажимными башмаками центратора.

2.4.2. Вторая труба подается на стенд автоматической сварки аналогичным путем, но устанавливается между зажимными башмаками центратора своим левым торцом.

2.5. Сборка и двусторонняя автоматическая сварка стыков труб производится с учетом следующих технологических требований.

2.5.1. Сборка стыков труб выполняется без зазора.

На отдельных участках стыка длиной до 100 мм зазор допускается не более 0,8 - 1,0 мм.

2.5.2. Сборку необходимо выполнять с помощью одной прихватки на режимах сварки первого наружного слоя шва. Длина прихватки должна быть не менее 200 мм.

2.5.3. Непосредственно перед прихваткой и сваркой производится просушка кольцевыми нагревателями торцов труб и прилегающих к ним участков шириной не менее 150 мм.

Просушка торцов труб с нагревом до температуры 20 - 50 °С обязательна:

при наличии влаги на трубах независимо от прочности основного металла;

при температуре окружающего воздуха ниже +5 °С в случае сварки труб с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше.

При двусторонней автоматической сварке на трубосварочных базах типа БТС предварительный подогрев не требуется.

2.5.4. Наложение слоев шва производится в следующем порядке:

сварка первого наружного слоя;

последующая одновременная сварка второго наружного и внутреннего слоев шва.

2.6. На втором стыке осуществляют сборку и сварку второго стыка трехтрубной секции.

2.6.1. Готовая двухтрубная секция по рольгангу перемещается вправо, в конец стенда сборки и сварки, и на этот же стенд подается третья труба так, чтобы она наехала на штангу, а обработанный правый торец трубы разместился между зажимными башмаками центра - тора.

2.6.2. Отведенная вправо двухтрубная секция перемещается влево до соприкосновения с зажатой центратором трубой, после чего выполняется сборка и сварка второго стыка трехтрубной секции.

2.7. Для сварки используются сварочная проволока по ГОСТ 2246-70* «Проволока стальная сварочная» и флюс по ГОСТ 9087-81* «Флюсы сварочные плавленные».

Сочетания сварочных материалов (флюса и проволоки) в зависимости от марки сталей представлены в табл. 1.

|

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

||

|

флюса |

проволоки |

|

|

АН-348А, АНЦ-1, АН-348АМ, АН-47 |

СВ-08ГА |

До 588,7 (60) включительно |

|

АН-47 |

СВ-08ХМ СВ-08МХ |

Свыше 539 (55) до 588,7 (60) включительно, в том числе термически упрочненных с sв = 637 (65) |

|

АН-ВС |

S2М0 СВ-08ХГ2СНМТ |

|

|

ФЦ-16 |

СВ-08ГНМ |

539 - 588,7 (55 - 60) включительно |

2.8. Режимы сварки наружных и внутренних слоев шва при сварке малоуглеродистых и низколегированных горячекатаных и нормализованных сталей приведены в табл. 2; термически упрочненных и из труб с контролируемой прокаткой - в табл. 3.

Режимы сварки представлены на основании ВСН 006-89 «Строительство магистральных и промысловых трубопроводов. Сварка».

|

Порядковый номер слоя |

Ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Смещение электрода с зенита, мм |

|

|

Наружная сварка |

|||||

|

11,0 - 18,0 |

Первый |

650 - 800 |

42 - 44 |

40 - 50 |

50 - 70 |

|

Последующие |

700 - 800 |

44 - 46 |

35 - 45 |

40 - 60 |

|

|

Внутренняя сварка |

|||||

|

11,0 - 18,0 |

Первый |

600 - 800 |

42 - 46 |

35 - 45 |

15 - 20 |

|

Порядковый номер слоя |

Ток, А |

Напряжение, |

Скорость сварки, м/ч |

Смещение электрода с зенита, мм |

|

|

Наружная сварка |

|||||

|

8,0 - 15,1 |

Первый |

500 - 700 |

40 - 44 |

40 - 45 |

40 - 80 |

|

Последующие |

650 - 700 |

44 - 46 |

40 - 55 |

40 - 60 |

|

|

Внутренняя сварка |

|||||

|

8,0 - 32,0 |

Первый |

500 - 800 |

40 - 44 |

40 - 50 |

15 - 20 |

Примечание. Сварку выполняют электродной проволокой диаметром 3 мм. Полярность обратная. Вылет электрода 40 - 45 мм. Угол наклона электрода «вперед» до 30°.

2.8.1. Число наружных слоев должно составлять два; ширина облицовочного наружного слоя - 18 ± 3 мм. Внутренний шов сваривают в один слой. Значение усиления внутреннего и наружного швов должно находиться в пределах 1 - 3 мм.

2.8.2. Для предотвращения непроваров и шлаковых включений автоматическую сварку прихваток и начального участка шва не следует выполнять при значениях тока ниже нижнего предела диапазона режимов сварки.

2.8.3. Начинать и оканчивать сварку стыка необходимо на расстоянии не менее 100 мм от продольных швов свариваемых труб.

2.8.4. Во избежание образования шлаковых включений и непровара между первым наружным и внутренним слоями в начале прихватки или первого слоя шва рекомендуется делать шлифовальной машинкой пропил глубиной 4 - 5 мм, шириной 3 - 4 мм и длиной не менее 25 - 30 мм.

2.8.5. Чтобы избежать образования трещин, запрещается освобождать жимки центратора до полного завершения процесса сварки первого наружного слоя шва стыка.

2.9. Сварка ведется двумя сварочными головками, входящими в комплект трубосварочной базы БТС-142В, при этом для наружных слоев шва применяется головка ГДФ-10001УЗ. Для внутренней сварки сварочная головка устанавливается на конце гидравлического центратора, входящего вместе с головкой в комплект БТС-142В.

2.10. Трубосварочная база БТС-142В укомплектована блоком питания, в состав которого входят все необходимые для сварки источники питания - два выпрямителя ВДУ-1201 и один выпрямитель ВД-306.

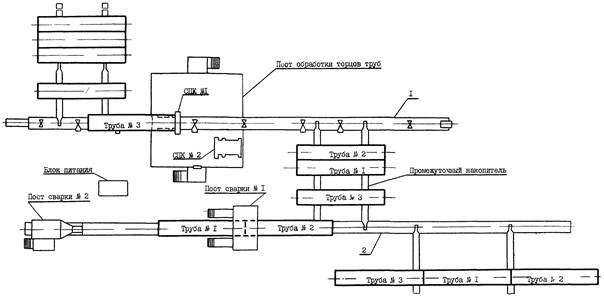

2.11. Схема производства работ на трубосварочной базе БТС-142В представлена на рис. 2.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Для обеспечения требуемого качества работ необходимо проводить:

проверку квалификации сварщиков;

контроль исходных сварочных материалов и труб (входной контроль);

систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

визуальный контроль (внешний осмотр), обмер готовых сварных соединений (для сварных соединений, выполненных двусторонней автоматической сваркой под слоем флюса, - дополнительно по макрошлифам);

проверку сварных швов неразрушающими методами контроля.

3.2. Аттестацию и проверку квалификации сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера в объеме и с использованием методик, определенных требованиями ВСН 006-89 «Строительство магистральных и промысловых трубопроводов. Сварка»; СНиП III-42-80 «Правила производства и приемки работ. Магистральные трубопроводы».

3.3. Все трубы могут быть приняты для монтажа только после прохождения приемки и освидетельствования на их соответствие требованиям ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ» (часть I, раздел 4), а также требованиям ВСН 006-89.

Для проведения сварочных работ допускается применение электродов, флюсов, проволок только тех марок, которые регламентируются требованиями ВСН 006-89 и СНиП 2.05.06-85 «Магистральные трубопроводы».

3.4. Операционный контроль производят мастер, прораб (ст. прораб) и служба контроля ПИЛ. При этом проверяется правильность и последовательность выполнения технологических операций по сборке и сварке в соответствии с требованиями ВСН 006-89.

3.5. Геометрические размеры швов определяются на макрошлифах, изготовленных из каждого двухсотого стыка, и должны соответствовать данным, указанным в ВСН 006-89; п. 2.5.5.

3.5.1. В случае отклонения размеров швов от заданных сварку следует прекратить, отладить оборудование и режимы сварки.

3.5.2. Остальные 199 стыков, предшествующих вырезанному, следует считать годными, если в результате контроля просвечиванием в них не обнаружено недопустимых дефектов.

3.5.3. Если наружный последний слой шва смещен относительно первого наружного слоя, стык считается годным при отсутствии в нем недопустимых дефектов и соблюдении заданных режимов. При этом оси наружного первого и внутреннего слоев должны совпадать или быть смещены относительно друг друга не более чем на 2 мм.

Рис. 2. Схема производства работ по сборке и сварке труб в трехтрубные секции на механизированной трубосварочной базе БТС-142В:

1 - стенд обработки торцов труб станком СПК-121А; 2 - стенд двусторонней автоматической сварки труб

3.6. Все стыки подвергаются неразрушающему контролю в объеме и методами, указанными в СНиП III-42-80 «Правила производства и приемки работ. Магистральные трубопроводы», в соответствии с требованиями ВСН 012-68 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ» (часть I).

Контроль качества сварных соединений неразрушающими методами производится работниками службы контроля (ПИЛ, специализированных управлений по контролю и т.п.).

3.7. При выполнении сварочных работ следует своевременно оформлять исполнительную производственную документацию и акты промежуточной приемки в соответствии с перечнем, представленным в ВСН 012-86 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ» (часть II), в том числе:

список сварщиков, составляемый службой главного сварщика, форма № 2.3;

журнал сварки труб, который ведет производитель работ, форма № 2.6 (2.6а);

заключение по проверке качества сварных соединений физическими методами контроля, составляемое службой контроля качества, форма № 2.9;

заключение о результатах механических испытаний контрольных и допускных сварных соединений, составляемое службой контроля качества, форма № 2.12.

3.8. Технические критерии и средства контроля операций и процессов приводятся в табл. 4.

|

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный контролер |

Технические критерии оценки качества |

|

|

Проверка состояния поверхности труб |

Наличие повреждений (задиры, риски, вмятины на теле и на торцах, забоины и задиры фасок, разнотолщинность, косина реза кромок) |

Шаблон, штангенглубиномер, линейка |

До начала работ по зачистке кромок |

Прораб |

Соответствие требованиям ВСН 006-89, п. 2.2 |

|

Входной контроль сварочных материалов (проволоки и флюса) |

Наличие сертификатов, соответствие маркировки, состояние упаковки, степень очистки сварочной проволоки, условия и режимы прокалки флюса |

Визуально, термометр |

До начала производства работ на базе |

Прораб, служба контроля |

Соответствие требованиям ВСН 006-89, п. 2.3 Соответствие ГОСТ 2246-70*, ГОСТ 9087-81* Зачистка проволоки до металлического блеска без нарушения калибровки |

|

Очистка полости труб |

Степень очистки полости труб |

Визуально |

До начала сборки |

Мастер |

Не допускается наличие посторонних предметов внутри труб |

|

Обработка кромок труб |

Форма разделки, размеры, качество обработки, степень зачистки кромок, степень просушки торцов труб и прилегающих к ним поверхностей |

Шаблон станка СПК, линейка, термометр |

До начала сборки |

Прораб |

Соответствие требованиям ВСН 006-89, п. 2.5 Зачистка кромок до чистого металла на ширину не менее 10 мм Просушка торцов на ширину 150 мм |

|

Сборка стыка |

Отсутствие зазора Размер прихватки Режим сварки при наложении прихватки |

Шаблон Сварочный щуп, амперметр, вольтметр |

До начала сварки |

То же |

Зазор не допускается Количество прихваток - 1 Длина прихватки - 200 мм Режим сварки по ВСН 006-89, табл. 18 и 19 |

|

Двусторонняя автоматическая сварка стыка под слоем флюса |

Режимы сварки каждого слоя, в том числе: сила тока, напряжение, скорость сварки, смещение электрода с зенита, вылет и угол наклона электрода, полярность тока, последовательность сварки Количество швов |

Амперметр, вольтметр и другая контрольно-измерительная аппаратура |

В процессе сварки |

Прораб |

Соответствие требованиям ВСН 006-69 п. 2.5 |

|

Размеры и внешний вид шва |

Геометрические размеры швов (наружных и внутреннего), наружные дефекты сварного шва (подрезы, трещины, наплывы, кратеры) |

По макрошлифам: 1 стык из каждых 200 стыков Шаблон сварочный, линейка Глубиномер |

По окончании сварки |

То же |

Соответствие требованиям ВСН 006-89, п. 2.5 Ширина наружного шва - 22 ± 4 мм Усиление внутреннего и наружного швов - 1 - 3 мм |

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА, МАШИННОГО ВРЕМЕНИ, ЗАРАБОТНОЙ ПЛАТЫ НА 1 км ТРУБОПРОВОДА

|

Номер фасета для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование |

Норма времени, чел.-ч |

Расценка, р.-к. |

Затраты труда, чел.-ч |

Заработная плата, р.-к. |

|||||

|

рабочих |

машинистов |

рабочих |

машинистов |

рабочих |

машинистов |

рабочих |

машинистов |

|||||

|

Двусторонняя автоматическая сварка труб |

01 |

10 стыков |

5,8 |

ВНиР § В10-1-27, К = 0,9 (расчетный) |

165-70 |

- |

||||||

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА 1 км ТРУБОПРОВОДА

Таблица 6

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в машинах, механизмах, инвентаре и приспособлениях представлена в табл. 7.

|

Тип, марка, ГОСТ, ТУ, разработчик (изготовитель) |

Количество (по карте) |

Краткая характеристика |

|

|

Механизированная трубосварочная база |

БГС-142В (Киевский филиал СКБ Газстроймашина) |

1 |

Диаметр свариваемых труб 1020, 1220 и 1420 мм Длина свариваемых труб - 10 - 12 м, секций - 20 - 36 м Одновременно потребляемая мощность: линия обработки торцов труб - 50 кВт; линия сборки и сварки - 213 кВт |

|

Станок подготовки кромок труб |

СПК-121А |

2 |

Диаметр обрабатываемых труб - 1220 мм, толщина стенки - 12 - 21 мм |

|

Центратор внутренний гидравлический |

ЦВ-124 |

1 |

Диаметр стыкуемых труб - 1220 мм |

|

Станок машинной очистки и намотки проволоки |

МОН-52 |

1 |

Максимальная производительность - до 100 м/мин Потребляемая мощность - 5,2 кВт, масса - 900 кг |

|

Печь для прокалки электродов и флюсов |

СНО-5,5/-И1 |

1 |

Максимальная температура печи - до 500 °С Потребляемая мощность - 15 кВт, масса - 340 кг |

|

Сварочная головка |

ГДФ-1000IУ3 |

1 |

Сварочный ток - до 1200 А Напряжение на дуге - до 50 В Диаметр электродной проволоки - 3 - 5 мм |

|

Электрошлифовальная машина с двойной изоляцией |

ВА-1400 (III-1-178) |

2 |

|

|

Крюк для удаления стружки с резцов |

Изготавливается на месте |

1 |

|

|

Комплект гаечных ключей |

1 |

||

|

Ключ для установки резцов |

СПК-70.010 |

1 |

|

|

Шаблон |

СПК.141.70.001 |

1 |

|

|

Контршаблон |

СПК.141.70.002 |

1 |

|

|

Щетка для уборки стружки |

1 |

||

|

Щуп для замера зазора |

ТУ 2-034-22587 |

1 |

Потребность в материалах для выполнения работ по сборке и сварке 1 км труб в трехтрубные секции приведена в табл. 8.

|

Фасет-код |

Единица измерения |

Объем работ |

Потребность, кг |

||

|

на единицу измерения |

на весь объем |

||||

|

Проволока сварочная |

02-1 |

10 стыков |

5,8 |

20,0 |

116,0 |

|

Флюс |

03-1 |

То же |

5,8 |

68,0 |

394,4 |

|

Пластины твердосплавные |

- |

- ² - |

5,8 |

0,05 |

0,29 |

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Общие положения

7.1.1. При сборке и сварке секций из отдельных труб на трубосварочной базе следует руководствоваться:

СНиП III-42-80. Магистральные трубопроводы. Правила производства и приемки работ;

СНиП III-4-80*. Техника безопасности в строительстве;

РД 102-011-89. Охрана труда. Организационно-методические документы;

Правила техники безопасности при строительстве магистральных стальных трубопроводов;

Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей (ПТЭ и ПТБ), утвержденными Главгосэнергонадзором Минэнерго СССР 24.12.1984 г.;

ГОСТ 12.2.004-75. ССБТ. Машины и механизмы специальные для трубопроводного строительства. Требования безопасности;

ГОСТ 12.3.003-86. ССБТ. Работы электросварочные. Требования безопасности;

Правилами пожарной безопасности при производстве строительно-монтажных работ. ППБ 08-86, утвержденными ГУПО МВД СССР 26.02.1086 г., и другими нормативно-техническими документами и справочной литературой, приведенной в приложении к РД 102-011-89.

7.1.2. Ответственность за соблюдение требований охраны труда на трубосварочных базах возлагается приказом по строительной организации на руководителей (начальника участка, прораба, мастера).

7.1.3. За несоблюдение требований охраны труда рабочие, инженерно-технические и хозяйственные работники трубосварочных баз несут материальную, дисциплинарную, административную и уголовную ответственность в установленном законом порядке.

7.2. Основные положения по безопасной организации работ на трубосварочной базе БТС-142В

7.2.1. К работе на оборудовании базы БТС допускаются лица не моложе 18 лет, прошедшие специальную подготовку и получившие документ на право работы на оборудовании.

7.2.2. Электросварщики должны иметь вторую квалификационную группу по технике безопасности.

7.2.3. Допуск посторонних лиц при работающем оборудовании в зону работ не разрешается.

7.2.4. Опасные зоны оборудования должны быть ограждены. Для перехода обслуживающего персонала на рабочие места должны быть предусмотрены переходы.

7.2.5. Движущиеся и вращающиеся части производственного оборудования, если они являются источниками опасности, должны быть закрыты защитными кожухами с предупредительной окраской или снабжены другими средствами защиты и сигнализации.

7.2.6. Рабочие трубосварочных баз должны быть обеспечены спецодеждой, спецобувью и средствами индивидуальной защиты в соответствии с выполняемой ими работой и согласно действующим нормам.

В спецодежде, облитой горючими или смазочными материалами, не разрешается работать, курить, подходить к огню.

7.2.7. Флюс, применяемый для сварки, должен быть сухим, не загрязненным маслом. Очищать швы при сварке под флюсом следует автоматическими приспособлениями или металлическими щетками и скребками.

7.2.8. Рабочие места должны быть снабжены индивидуальными аптечками первой медицинской помощи и индивидуальными средствами пожаротушения.

7.2.9. Детали и узлы гидравлических приводов и устройств, работающие под давлением, должны быть испытаны на прочность и герметичность. Категорически запрещается заливать в гидравлическую систему масло, бывшее в употреблении.

7.2.10. В процессе эксплуатации оборудования трубосварочной базы категорически запрещается:

находиться в зонах продольного перемещения, накатывания и скатывания трубных секций;

переходить линию во время работы;

держать руки в световом пространстве между торцами труб;

находиться в зоне перемещения труб на посту обработки торцов;

входить в кабину порца сварки № 2 и выходить из нее во время работы линии;

работать при неисправных гидравлическом приводе, измерительных приборах, сигнальных сиренах, при давлениях в гидросистеме линии больше 8 МПа, в гидросистеме центратора - больше 12,5 МПа;

находиться в трубе во время сварки.

7.3. Основные положения по безопасной эксплуатации энергоустановок и электрооборудования трубосварочной базы

7.3.1. Присоединение к сети и отсоединение от сети энергоустановок и электрооборудования, их техническое обслуживание и ремонт в период эксплуатации должны производиться электромонтером или электрослесарем, обученным основам электротехники, техники безопасности, всем оперативным переключениям по схеме, имеющим квалификационное удостоверение и IV группу по электробезопасности при обслуживании электрооборудования.

7.3.2. На сварочной базе все электрооборудование, сварочные стеллажи, кабины управления и другие узлы и металлоконструкции должны быть соединены между собой и с заземляющим устройством источника питания стальной шиной сечением не менее 48 мм и толщиной не менее 4 мм.

Заземление электросварочных установок выполняют до включения их в электросеть, после чего проводят инструментальную проверку заземления с измерением сопротивления заземляющих устройств и составляют акт проверки. В дальнейшем такую проверку заземления проводят не реже одного раза в год. Сопротивление заземления должно быть не более 4 Ом. Работать без заземления строго запрещается.

7.3.3. После монтажа электрооборудования на сварочной базе следует провести проверку сопротивления изоляции электрических цепей (кроме аппаратуры пониженного напряжения 60 В и ниже) испытательным напряжением 1000 В в течение 1 мин, а в дальнейшем - один раз в год мегаомметром на 500 В, при этом сопротивление в цепях, электрически связанных с сетью, должно быть не менее 1 мОм, а в цепях, электрически не связанных с сетью, не менее 0,5 мОм.

7.3.4. При эксплуатации электрооборудования трубосварочной базы двери шкафов распределительных устройств, электрощитов и рубильников следует закрывать на замок, а ключ должен храниться у электромонтера (электрослесаря).

7.3.5. Перед началом каждой смены электромонтер (электрослесарь) обязан внешним осмотром проверить исправность изоляции кабелей, проводов, всего электрооборудования и заземления.

7.3.6. При эксплуатации оборудования запрещается:

работать при снятых крышках клеммных коробок, а также разъединять штекерные разъемы без снятия напряжения;

проводить профилактические осмотры и ремонтные работы под напряжением;

включать напряжение до устранения обнаруженных неисправностей;

переносить и передвигать кабели, находящиеся под напряжением.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА 1 км ТРУБОПРОВОДА

Нормативные затраты труда рабочих, чел.-ч................................ 215,58

Заработная плата рабочих, р.-к....................................................... 165-70

Продолжительность выполнения работ, ч (смен)........................ 30,8 (3,85)

Выработка на 1 рабочего в смену, м/чел.-смену.......................... 37,11

Численный состав бригады, чел.................................................... 7

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

ФАСЕТ 01

Толщина стенки

|

Обоснование |

Код |

Значение фактора |

|

|

Толщина стенки, мм: |

|||

|

12,0 |

ВНиР § В10-1-27 К = 0,9 (расчетный) |

1 |

По калькуляции |

|

14,0 |

То же |

2 |

Н.вр. и Расц. умножать на 1,1 |

|

15,7 |

- ² - |

3 |

Н.вр. и Расц. умножать на 1,25 |

ФАСЕТ 02

Сварочная проволока, кг на 10 стыков

|

Обоснование |

Код |

Значение фактора |

|

|

При толщине стенки труб, мм: |

ВСН 181-85, доп. 1, |

||

|

10,0 - 12,0 |

1 |

20,0 |

|

|

15,7 |

То же |

2 |

23,0 |

ФАСЕТ 03

Флюс, кг на 10 стыков

|

Обоснование |

Код |

Значение фактора |

|

|

При толщине стенки труб, мм: |

ВСН 181-85, доп. 1, |

||

|

10,0 - 12,0 |

табл. 056 |

1 |

68 |

|

15,7 |

То же |

2 |

76 |

Примечание. Рамкой обведены значения факторов, на которые рассчитаны показатели в данной технологической карте.

СОДЕРЖАНИЕ