ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

СИСТЕМА СТАНДАРТОВ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ.

ПРИСПОСОБЛЕНИЯ К МЕТАЛЛОРЕЖУЩИМ СТАНКАМ.

ИНФОРМАЦИОННО-ПОИСКОВАЯ СИСТЕМА ПО ВЫБОРУ.

ИНФОРМАЦИОННЫЙ МАССИВ ОСНАЩАЕМЫХ

ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ. ПРАВИЛА ФОРМИРОВАНИЯ

РД 50-534-85

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

Система стандартов технологической оснастки. Приспособления к металлорежущим станкам. Информационно-поисковая система по выбору. Информационный массив оснащаемых технологических операций. Правила формирования |

РД 50-534-85 Введены впервые |

Утверждены Постановлением Госстандарта СССР от 15 марта 1985 г. № 594, срок введения установлен

с 01.01.86

Методические указания разработаны в соответствии с заданием 7.02 ПКС «Переналаживаемая технологическая оснастка» № 131-1.16.82 на 1981 - 1985 гг. и устанавливают основные требования, обеспечивающие единство методического подхода к правилам формирования информационного массива оснащаемых технологических операций, реализуемых на металлорежущих станках.

Настоящие методические указания взаимосвязаны с комплексом нормативных документов на основные требования к ИПС по выбору станочных приспособлений (РД 50-533-85), на правила формирования информационного массива технологической оснастки (РД 50-535-85) и на требования к выбору их оснащения (РД 50-536-85).

Методические указания предназначены для работников служб ТПП, АСТПП и САПР, осуществляющих разработку и внедрение ИПС технологического назначения.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Создание информационного массива оснащаемых технологических операций является исходным для установления потребного массива технологической оснастки.

При составлении технологических операций указывается совокупность конструктивных, технологических и организационных признаков, необходимых и достаточных для выбора технологической оснастки,

Для выбора конкретной конструкции оснастки необходима классификация указанных признаков и кодирование их разновидностей.

Состав и значность комплексного кода характеризуют количество, порядок учета и разновидности совокупности классификационных признаков. Он зависит от задач, решаемых с помощью ИПС.

В данном комплексе нормативных документов рассматриваются три разновидности ИПС для выбора технологической оснастки, применяемой на металлорежущих станках:

ИПС для автоматизированного выбора оснастки на стадии проектирования технологических процессов с учетом экономических показателей, отражающих затраты и трудоемкость при проектировании и изготовлении оснастки (ИПС-I);

ИПС для автоматизированного выбора приспособлений-аналогов из массива ранее спроектированных (ИПС-II);

ИПС для полуавтоматизированного выбора оснастки на основании экспертных оценок (ИПС-III).

2. ПРАВИЛА ФОРМИРОВАНИЯ МАССИВА ДЛЯ ИПС I

Формирование массива технологических операций основывается на внесении информации:

об обозначении детали,

о серийности ее выпуска,

о геометрической форме и функциональном назначении,

о свойствах детали, определяющих технологию ее изготовления,

о видах обрабатываемых поверхностей и требованиях, предъявляемых при их получении,

о связях детали с информационным массивом технологических операций.

Массив технологических операций целесообразно подразделять на отдельные подмассивы, каждый из которых характеризует детали, относящиеся к одному подклассу, определяемому единством геометрической формы и функционального назначения этих деталей.

В качестве примера приводится методика обозначения составляющих массива технологических операций, использованная при внедрении ИПС-I на одном из машиностроительных предприятий.

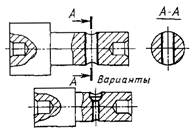

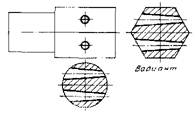

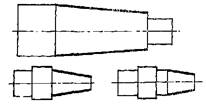

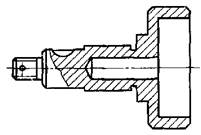

Рекомендуемый состав и значность комплексного кода, определяющего классификационные признаки обрабатываемых деталей, указан на рис. 1.

Рис. 1. Состав и значность кода признаков детали

Цифры с 1-й по 12-ю обозначают признак «Шифр детали», определяемый принятым на предприятии номером чертежа обрабатываемой детали; этот признак является переменной частью информации; принятой для конкретного предприятия.

Цифры с 13-й по 19-ю определяют годовую программу выпуска; этот признак также является переменным и характеризует серийность изготовления детали в условиях конкретного предприятия.

Цифры 20-я и 21-я устанавливают признак «Основная геометрическая форма», определяемый классом детали по Классификатору изделий и конструкторской документации машиностроения и приборостроения (Классификатор ЕСКД).

Цифры 22-я и 23-я определяют подкласс однотипных по признаку «Функции и назначение» деталей.

Подмассив технологических операций составляется для каждого подкласса деталей и называется классификатором.

Внутри подкласса детали подразделяются на группы по разновидностям, учитывающим их конструктивные и технологические особенности. Признак «Конструктивные и технологические особенности деталей» обозначается в комплексном коде 31-й и 32-й цифрами.

Таблицы классификаций по группам создаются дифференцированно по каждому подклассу. Процесс создания этих таблиц заключается в анализе технологических процессов и приспособлений, используемых при изготовлении данного подкласса деталей.

Значность кода признаков «Основная геометрическая форма», «Функций и назначение», «Конструктивные и технологические особенности деталей» для деталей, которые в рамках рассматриваемой ИПС снабжены типовыми классификаторами технологических операций, приведена в табл. 1 и табл. 2.

Значность кодов признаков «Основная геометрическая форма», «Функции и назначение» соответствует обозначению класса и подкласса деталей по Классификатору ЕСКД. Однако для второго признака выделяется два знака, так как объединение деталей в подклассы Классификатора ЕСКД не совпадает с принятыми в ИПС-I принципами их объединения в подклассы по подобию применяемых для них технологических процессов и конструкций приспособлений. Поэтому количество подклассов в последнем случае может значительно превышать 9 в отличие от Классификатора ЕСКД.

Таблица 1

Классификаций и кодирование деталей по признакам «Основная геометрическая форма детали (класс)», «Функция и назначение детали (подкласс)»

|

Код |

Наименование подкласса |

Код |

|

|

подкласса |

|||

|

Класс тела вращения |

71 |

Валы |

01 |

|

Втулки |

02 |

||

|

Шестерни |

03 |

||

|

Фланцы |

04 |

||

|

Диски |

05 |

||

|

Колеса зубчатые |

06 |

||

|

|

07 08 09 |

||

|

Класс не тела вращения |

73 |

Корпуса |

01 |

|

|

02 |

||

|

74 |

Рычаги |

03 04 05 06 07 08 09 |

Таблица 2

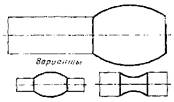

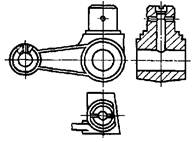

Классификация и кодирование по признаку «Конструктивные и технологические особенности деталей» (группа) типа рычагов

|

Наименование группы |

Код |

Наименование группы |

Код |

|

|

С одним базовым цилиндрическим отверстием, одним прямым плечом: |

|

С двумя базовыми отверстиями (цилиндрическое и фасонное), двумя плечами (прямые и изогнутые), плоский |

09 |

|

|

неплоский |

01 |

|

||

|

плоский |

02 |

С двумя базовыми цилиндрическими отверстиями, одним плечом, неплоский |

10 |

|

|

С одним базовым цилиндрическим отверстием, двумя прямыми плечами: |

|

|||

|

С двумя базовыми цилиндрическими отверстиями, одним прямым плечом: |

|

|||

|

неплоский |

03 |

|

||

|

плоский |

04 |

неплоский |

11 |

|

|

С одним базовым цилиндрическим отверстием, двумя изогнутыми плечами: |

|

плоский |

12 |

|

|

С тремя базовыми цилиндрическими отверстиями, двумя прямыми плечами: |

|

|

||

|

неплоский |

05 |

неплоский |

13 |

|

|

плоский |

06 |

плоский |

14 |

|

|

С одним базовым фасонным отверстием, одним прямым плечом, неплоский |

07 |

изогнутый |

15 |

|

|

С одним базовым фасонным отверстием, одним изогнутым плечом, неплоский |

08 |

|||

Признак «Конструктивные и технологические особенности деталей» эквивалентен классификационным признакам, определяющим группу, подгруппу и вид детали по Классификатору ЕСКД. Однако он также имеет свою значность и устанавливает конструктивные параметры, определяющие выбор технологии обработки.

Например, по Классификатору ЕСКД обозначение детали «Рычаг без вилки с одним плечом и одним круглым базовым отверстием» - 743111, а по типовому классификатору ИПС для рычагов - 740301 или 740302, так как отличительными признаками, определяющими технологию его обработки, приняты: одно базовое цилиндрическое отверстие, одно прямое плечо, неплоская (01) или плоская форма (02) по табл. 2.

Комплексный код учитывает все классификационные признаки Технологического классификатора деталей машиностроения и приборостроения (Технологический классификатор ЕСКД) с некоторыми отличиями, облегчающими и конкретизирующими поиск оснастки.

Признак «Размерная характеристика» детали обозначается в ИПС упрощенно одним знаком (24-я цифра). Значность кода приведена в табл. 3.

Таблица 3

Классификация и кодирование по признаку «Размерная характеристика»

|

Габаритная характеристика |

Габаритные параметры |

Код |

|

|

Детали |

Мелкие и средние |

Максимальный из трех параметров l, h, b < 300 |

1 |

|

|

Крупные |

Один из трех параметров 300 £ l, h, b £ 1000 |

2 |

|

|

Весьма крупные |

Один из трех параметров l, h, b > 1000 |

3 |

Примечание: l - длина детали; b - ширина детали; h - высота детали.

Признак «Группа материала» (цифры 29-я и 30-я) и признак «Метод обработки» (цифра 25-я) имеют значность соответственно по табл. 0.2 и табл. 0.3 Технологического классификатора ЕСКД.

Признаки «Вид исходной заготовки» (цифры 26-я и 27-я), относящиеся к технологическим признакам детали, имеют значность соответственно с табл. 4.1 и табл. 4.5 Технологического классификатора ЕСКД.

Информация о требованиях к точности и шероховатости поверхности, которая обычно вносится в комплексный код Технологического классификатора ЕСКД, заменена массивом закодированных типовых технологических операций, применяемых при обработке рассматриваемого подкласса деталей.

В качестве примера в табл. 4 представлен массив закодированных технологических операций, применяемых при обработке группы деталей «Рычаги двумя базовыми цилиндрическими отверстиями, одним прямым плечом, неплоские», а в табл. 5 - при обработке группы деталей «Валы с L:D > 2».

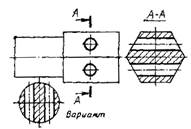

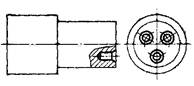

В табл. 4 и табл. 5 типовые технологические операции разнесены по отдельным клеткам, в которых приведен эскиз обрабатываемой поверхности, дано ее название и приведен код, классифицирующий их по видам.

Справа от кода приводятся ряды допусков (квалитеты), определяющие точность и шероховатость обрабатываемой поверхности, соответствующие отдельной операции или группе взаимозаменяемых операций.

Признак технологической операции кодируется тремя знаками.

Первый знак кода предусматривает разделение всех поверхностей на наружные и внутренние. Второй знак кода определяет форму поверхности, третий - местоположение поверхности на детали, а также характеристики ее обработки.

Все наружные поверхности кодируются нечетными числами, внутренние - четными. Кодирование формы поверхности приведено в табл. 6.

Код третьего знака определяет порядковый номер поверхности задаваемой формы в группе поверхностей этой формы по табл. 4 и табл. 5.

Кроме того, с целью сокращения количества знаков в комплексном коде, третий знак одновременно учитывает диапазоны квалитетов точности и характеристик шероховатости обрабатываемой поверхности.

При кодировании признака «Вид обрабатываемой поверхности» для деталей, изготавливаемых с большой концентрацией обрабатываемых поверхностей на одной технологической операции, или при соответствии рассматриваемой технологической операции нескольким диапазонам квалитетов точности и характеристик шероховатости обрабатываемой поверхности количество знаков кода может быть увеличено (например, третий знак характеризует расположение обрабатываемой поверхности, а четвертый - точность и шероховатость обрабатываемой поверхности).

Массивы технологических операций вносятся в классификаторы по группам деталей и сопровождаются типовыми технологическими процессами, применяемыми при обработке этих групп деталей.

Массив типовых технологических процессов рекомендуется представлять, как показано в табл. 7 и табл. 8.

В клетках табл. 7 и табл. 8 приведены типовые детали групп «Рычаги с двумя базовыми цилиндрическими отверстиями, одним прямым плечом, неплоские» (типовые технологические операции по табл. 4) и «Валы с L:D > 2» (типовые технологические операции по табл. 5). В верхней части клеток в виде кодов указан типовой маршрут обработки этих деталей, а в нижней - принятое на предприятии обозначение номера чертежа детали. При составлении отраслевых или межотраслевых классификаторов целесообразно указать обозначение детали по Классификатору ЕСКД.

Таблица 4

Массив закодированных технологических операций по обработке рычагов с двумя базовыми цилиндрическими отверстиями, одним прямым плечом (группа 14)

|

111 IT 14 ... 12 Rz 80 ... Rz 20 Канавка на меньшей бобышке, // основной плоскости |

112 IT 14 ... 12 Rz 80 ... Rz 20 Канавка и плоскость на большей бобышке, ^ основной плоскости |

113 IT 14 ... 12 Rz 80 ... Rz 20 Канавка на большей бобышке, // основной плоскости |

|

114 IT 14 ... 12 Rz 80 ... Rz 20 Канавка на большей бобышке, // основной плоскости |

115 IT 14 ... 12 Rz 80 ... Rz 20 Паз на большей бобышке, ^ основной плоскости |

|

|

171 IT 13 ... 8 Rz 80 ... Ra 0,63 Плоскость на большей бобышке, ^ основной плоскости |

172 IT 14 ... 12 Rz 80 ... Rz 20 Плоскость на меньшей бобышке, // основной плоскости |

173 IT 14 ... 12 Rz 80 ... Rz 20 Плоскость на большей бобышке, // основной плоскости |

|

174 IT 13 ... 8 Rz 80 ... Ra 0,63 Плоскость на большей бобышке, ^ основной плоскости |

175 IT 13 ...8 Rz 80 ... Ra 0,63 Плоскость на теле рычага, // основной плоскости (открытая) |

176 IT 13 ... 8 Rz 80 ... Ra 0,63 Плоскость на теле рычага, ^ основной плоскости |

|

177 IT 13 ... 8 Rz 80 ... Ra 0,63 Плоскость на большей бобышке, // Основной плоскости (открытая) |

178 IT 13 ... 8 Rz 80 ... Ra 0,63 Плоскость на большей бобышке, // основной плоскости (закрытая) |

179 IT 13...8 Rz 80... Ra 0,63 Плоскость на теле рычага, ^ основной плоскости (закрытая) |

|

371 IT 13 ... 8 Rz 80 ... Ra 0,63 Плоскость на меньшей бобышке, // основной плоскости |

372 IT 14 ... 12 Rz 80 ... Rz 20 Плоскость на большей бобышке, // основной плоскости |

|

|

191 IT 14...8 Rz 160... 0,63 Наружная комбинированная (цилиндрические, торец, фаска) |

192. IT 12... 8 Rz 80... Ra 0,63 Наружная комбинированная (торец, отверстие, фаска) |

211 IT 10... 8 Rz 80... Ra 0,63 Внутренняя канавка (паз) в базовом отверстии на большей бобышке |

|

221 IT 12 ... 8 Rz 80 ... Ra 0,63 Внутренняя резьбовая глухая и внутренняя цилиндрическая с осью, // оси детали |

231 IT 12 ...8 Rz 80 ... Ra 0,63 Внутренняя резьбовая и внутренняя цилиндрическая на большей бобышке с осью, // основной плоскости |

|

|

241 IT 12 ... 10 Rz 80 ... Rz 20 242 IT 10 ... 8 Ra 2,5 ... Ra 0,63 Внутренняя цилиндрическая базовая на большей бобышке |

243 IT 12 ... 10 Rz 80 ... Rz 20 Внутренняя цилиндрическая на меньшей бобышке |

244 IT 12 ... 8 Rz 80 ... Ra 0,63 Внутренняя цилиндрическая на большей бобышке с осью, // основной плоскости |

|

245 IT 12 ... 8 Rz 80 ... Ra 0,63 Внутренняя цилиндрическая на большей бобышке с осью, ^ основной плоскости |

246 IT 12 ... 8 Rz 80 ... Ra 0,63 Внутренняя цилиндрическая на меньшей бобышке с осью, // основной плоскости |

247 IT 12 ... 8 Rz 80 ... Ra 0,63 Внутренняя цилиндрическая базовая на меньшей бобышке |

|

251 IT 10 ... 8 Ra 2,5 ... Ra 0,63 Внутренняя фасонная базовая |

261 IT 10 ... 8 Ra 2,5 ... Ra 0,63 Внутренняя шлицевая базовая на большей бобышке |

281 IT 12 ... 10 Rz 80 ... Rz 20 Внутренние конические (фаски) на большей бобышке с двух сторон с осью, ^ основной плоскости |

|

282 IT 12 ... 10 Rz 80 ... Rz 20 Внутренние конические (фаски) на меньшей бобышке с двух сторон с осью, ^ основной плоскости |

283 IT 12 ... 10 Rz 80 ... Rz 20 Внутренние конические (фаски) на большей бобышке с осью, // основной плоскости |

|

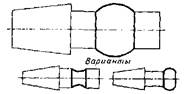

Таблица 5

Массив закодированных технологических операций по обработке валов с L:D > 2

|

011 IT 14 ... 8 Rz 80 ... Rz 20 500 Внутренняя канавка |

012 IT14 ...8 Rz 40 ... Ra 2,5 505 Внутренняя канавка с наружной конической базовой поверхностью |

013 IT12 ... 8 Rz 40 ... Ra. 2,5 510 Внутренняя канавка открытая |

|

021 IT11 ... 7 Rz 40 ... Ra 2,5 525 Внутренняя резьбовая цилиндрическая с осью, соосной оси детали |

022 IT11 ... 7 Rz 40 ... Ra 2,5 530 Внутренняя резьбовая цилиндрическая с конической базовой поверхностью |

023 IT11 ... 7 Rz 40 ... Ra 2,5 536 Внутренняя резьбовая цилиндрическая с осью, эксцентричной оси детали |

|

024 IT11 ... 7 Rz 40 ... 2,5 540 Внутренняя резьбовая коническая с осью, соосной оси детали |

025 IТ11 ... 7 Rz 40 ... Ra 2,5 545 Внутренняя резьбовая коническая с конической базовой поверхностью |

|

|

026 IT11 ... 7 Rz 40... Ra 2,5 655 Внутренняя резьбовая коническая с осью, эксцентричной оси детали |

027 IT11 ... 7 Rz 40 ... Ra 2,5 555 Внутренняя резьбовая цилиндрическая с осью, ^ оси детали |

028 IT11 ... 7 Rz 40 ... Ra 2,5 560 Внутренняя резьбовая цилиндрическая, ^ оси детали в специальных центрах |

|

029 IT11 ... 7 Rz 40 ... Ra 2,5 Внутренняя резьбовая коническая с осью, ^ оси детали |

221 IT11 ... 7 Rz 40 ... Ra 2,5 570 Внутренняя резьбовая коническая, ^ оси детали в специальных центрах |

|

|

222 IT11 ... 7 Rz 40 ... Ra 2,5 575 Внутренние резьбовые цилиндрические со взаимно ^ и пересекающимися осями |

223 IT11 ... 7 Rz 40 ... Ra 2,5 580 Внутренние резьбовые конические со взаимно ^ и пересекающимися осями |

224 IT11 ... 7 Rz 40 ... Ra 2,5 585 Внутренние резьбовые цилиндрические с // осями, ^ оси детали |

|

225 IT11 ... 7 Rz 40 ... Ra 2,5 590 Внутренние резьбовые конические с // осями, ^ оси детали |

031 IT14 ... 8 Rz 20 ... Ra 2,5 600 Внутренняя зубчатая закрытая |

|

|

041 IT14 ... 12 Rz 80 ... Rz 40 620 042 IT11 ... 10 Rz 20 ... Ra 2,5 621 043 IT9 ... 7 Ra 1,25 ... Ra 0,63 622 Внутренняя цилиндрическая с осью, соосной оси детали |

044 IT14 ... 12 Rz 80 ... Rz 40 625 045 IT11 ... 10 Rz 20 ... Ra 2,5 626 046 IT9 ... 7 Ra 1,25 ... Ra 0,63 627 Внутренняя цилиндрическая с конической базовой поверхностью |

047 IT14 ... 12 Rz 80 ... Rz 40 630 048 IT11 ... 10 Rz 20 ... Ra 2,5 631 049 IT9 ... 7 Ra 1,25 ... Ra 0,63 632 Внутренняя цилиндрическая с осью, эксцентричной оси детали |

|

241 IT14 ... 12 Rz 80 ... 40 635 242 IT11 ... 10 Rz 2,0 ... Ra 2,5 636 243 IT19 ... 7 Ra 1,25 ... Ra 0,63 637 Внутренняя цилиндрическая с осью оси детали |

245 IT14 ... 12 Rz 80 ... 40 640 246 IT11 ... 10 Rz 20 ... Ra 2,5 641 247 IT9 ... 7 Ra 1,25 ... Ra 0,63 642 Внутренняя цилиндрическая с осью оси детали в специальных центрах |

248 IT14 ... 12 Rz 80 ... 40 645 249 IT11 ... 10 Rz 20 ... Ra 2,5 646 441 IT9 ... 7 Ra 1,25 ... Ra 0,63 647 Внутренняя цилиндрическая под углом к оси детали |

|

442 IT14 ... 12 Rz 80 ... Rz 40 650 443 IT11... 10 Rz 20 ... Ra 2,5 651 444 IT9 ... 7 Ra 1,25 ... Ra 0,63 652 Внутренняя цилиндрическая со взаимно ^ и пересекающимися осями |

445 IT14 ... 12 Rz 80 ... Rz 40 655 446 IT11 ... 10 Rz 20 ... Ra 2,5 656 447 IT9 ... 7 Ra 1,25 ... Ra 0,63 657 Внутренняя цилиндрическая с осями, оси детали |

448 IT14 ... 12 Rz 80 ... Rz 40 660 449 IT11 ... 10 Rz 20 … Ra 2,5 661 641 IT9 ... 7 Ra 1,25 ... Ra 0,63 662 Внутренняя цилиндрическая (выточка) |

|

64,2 IT14 ... 12 Rz 80 ... Rz 40 665 643 IT11 ... 10 Rz 20 ... Ra 2,5 666 644 IT9 ... 7 Ra 1,26 ... Ra 0,63 667 Внутренняя цилиндрическая (выточка) плоскость |

645 IT14 ... 12 Rz 80 ... Rz 40 670 646 IT11 ... 10 Rz 20 ... Ra 2,5 671 647 IT9 ... 7 Ra 1,25 ... Ra 0,63 672 Внутренняя цилиндрическая в наружной канавке |

648 IT12 ... 10 Rz 20 ... Ra 2,5 675 Внутренняя цилиндрическая (центровое отверстие) |

|

649 IT12 ... 10 Rz 20 ... Ra 2,5 680 Внутренняя цилиндрическая (центровое отверстие) с конической базовой поверхностью |

841 IT12 ... 10 Rz 20 ... Ra 2,5 685 Внутренние цилиндрические

(центровые отверстия) с осью, эксцентричной оси |

051 IT14 ... 8 Rz 40 ... Ra 2,5 700 Внутренняя шлицевая закрытая |

|

062 IT12 ... 7 Rz 40 ... Ra 1,25 7,05 Внутренняя шлицевая открытая |

071 IT12 ... 10 Rz 80 ... Ra 2,5 720 072 IT9 ... 7 Ra 1,25 ... Ra 0,63 721 Внутренняя плоскость торца |

073 IT12 ... 10 Rz 80 ... Rz 20 725 Внутренняя плоскость многогранника |

|

081 IT14 ... 12 Rz 80 ... Rz 40 750 082 IT11 ... 10 Rz 20 ... Ra 2,5 751 083 IT9 ... 7 Ra 1,25 ... Ra 0,63 752 Внутренняя коническая с осью, соосной оси детали |

084 IT14 ... 12 Rz 80 ... Rz 40 755 085 IT11 ... 10 Rz 20 ... Ra 2,5 756 086 IT9 ... 7 Ra 1,25 ... Ra 0,63 757 Внутренняя коническая с наружной конической базовой поверхностью |

087 IT14 ... 12 Rz 80 ... Rz 40 760 088 IT11 ... 10 Rz 20 ... Ra 2,5 761 089 IT9 ... 7 Rz 1,25 ... Ra 0,63 762 Внутренняя коническая с осью, эксцентричной оси детали |

|

281 IT14 ... 12 Rz 80 ... Rz 40 765 282 IT11 ... 10 Rz 20 ... Ra 2,5 766 283 IT9 ... 7 Rz 1,25 ... Ra 0,63 767 Внутренняя коническая с осью оси детали |

284 IT14 ... 12 Rz 80 ... Rz 40 770 285 IT11 ... 10 Rz 20 ... Ra 2,5 771 286 IT9 ... 7 Rz 1,25 ... Ra 0,63 772 Внутренняя коническая с осью оси детали в специальных центрах |

|

|

287 IT14 ... 12 Rz 80 ... Rz 40 775 288 IT11 ... 10 Rz 20 ... Ra 2,5 776 289 IT9 ... 7 Ra 1,25 ... Ra 0,63 777 Внутренняя коническая под углом к оси детали |

481 IT14 ... 12 Rz 80 ... Rz 40 790 482 IT11 ... 10 Rz 20 ... Ra 2,5 791 483 IT9 ... 7 Ra 1,25 ... Ra 0,63 792 Внутренние конические со взаимно ^ и пересекающимися осями |

484 IT14 ... 12 Rz 80 ... Rz 40 795 485 IT11 ... 10 Rz 20 ... Ra 2,5 796 486 IT9 ... 7 Ra 1,25 ... Ra 0,63 797 Внутренние конические с осями оси детали |

|

111 IT11 ... 8 Rz 20 ... Ra 1,25 1 112 IT7 ... 6 Ra 0,63 ... Ra 0,32 2 Наружная канавка на цилиндрической поверхности |

113 IT11 ... 8 Rz 20 ... Ra 2,25 5 114 IT7 ... 6 Ra 0,63 ... Ra 0,32 6 Наружная канавка на цилиндрической поверхности с конической базовой поверхностью |

115 IT12 ... 8 Rz 80 ... Ra 2,5 10 Наружная канавка кольцевая на торце |

|

116 IT12 ... 9 Rz 80 ... Ra 2,5 15 Наружная канавка кольцевая на торце с конической базовой поверхностью |

117 IT14 ... 9 Rz 40 ... Ra 2,5 20 Наружная канавка (паз) на цилиндрической поверхности |

118 IT14 ... 9 Rz 40 ... Ra 2,5 25 Наружные канавки (пазы) на цилиндрической поверхности, симметричные оси детали |

|

119 IT14 ... 9 Rz 40 ... Ra 2,5 30 Наружная канавка (паз), ориентированная на цилиндрической поверхности с конической базовой поверхностью |

310 IT11 ... 9 Rz 40 ... Ra 2,5 35 Наружная канавка (паз шпоночный), закрытая радиусом |

311 IT11 ... 9 Rz 40 ... Ra 2,5 40 Наружная канавка (паз шпоночный) закрытая |

|

312 IT11 ... 9 Rz 40 ... Ra 2,5 43 Наружная канавка (паз шпоночный), ориентированная на цилиндрической поверхности с конической базовой поверхностью |

313 IT14 ... 9 Rz 40 ... Ra 2,5 50 Наружная канавка продольная открытая |

314 IT14 ... 9 Rz 40 ... Ra 2,5 55 Наружная канавка на торце |

|

121 IT11 ... 8 Rz 20 ... Ra 2,5 70 122 IT18 ... 6 Ra 1,26 ... Ra 0,32 71 Наружная резьбовая цилиндрическая |

123 IT11 ... 8 Rz 20 ... Ra 2,5 75 124 IT18 ... 6 Ra 1,25 ... Ra 0,32 76 Наружная резьбовая цилиндрическая в центрах |

125 IT11 ... 8 Rz 20 ... Ra 2,5 80 126 IT8 ... 6 Ra 1,25 ... Ra 0,32 81 Наружная резьбовая цилиндрическая в специальных центрах |

|

127 IT11 ... 8 Rz 20 ... Ra 2,5 85 128 IT8 ... 6 Ra 1,25 ... Ra 0,32 86 Наружная резьбовая цилиндрическая с конической базовой поверхностью |

129 IT11 ... 8 Rz 20 ... Ra 2,5 90 321 IT8 ... 6 Ra 1,25 ... Ra 0,32 91 Наружная резьбовая коническая |

|

|

322 IT11 ... 8 Rz 20 ... Ra 2,5 95 323 IT8 ... 6 Ra 1,25 ... Ra 0,32 96 Наружная резьбовая цилиндрическая с конической базовой поверхностью |

324 IT11 ... 8 Rz 20 ... Ra 2,5 100 325 IT8 ... 6 Ra 1,26 ... Ra 0,32 101 Наружная резьбовая коническая в центрах |

326 IT11 ... 8 Rz 20 ... Ra 2,5 105 327 IT8 ... 6 Ra 1,25 ... Ra 0,32 106 Наружная резьбовая коническая в специальных центрах |

|

328 IT11 ... 8 Rz 20 ... Ra 2,5 110 329 IT8 ... 6 Ra 1,25 ... Ra 0,32 111 Наружная резьбовая цилиндрическая с осью, эксцентричной оси детали |

521 IT11 ... 8 Rz 20 ... Ra 2,5 115 522 IT8 ... 6 Ra 1,25 ... Ra 0,32 116 Наружная резьбовая коническая с осью, эксцентричной оси детали |

|

|

131 IT14 ...9 Rz 20 ... Ra 2,5 130 132 IT8 ...5 Ra 1,25 ... Ra 0,16 131 Наружная зубчатая цилиндрическая открытая |

133 IT14 ...9 Rz 20 ... Ra 2,5 135 134 IT8 ... 5 Ra 1,26 ... Ra 0,16 136 Наружная зубчатая цилиндрическая концевая |

135 IT14 ... 9 Rz 20 ... Ra 2,5 140 136 IT8 ... 5 Ra 1,25 ... Ra 0,16 141 Наружная зубчатая коническая с прямым зубом |

|

137 IT14 ... 9 Rz 20 ... Ra 2,5 145 138 IT8 ...5 Ra 1,25 ... Ra 0,16 146 Наружная зубчатая коническая с круглым зубом |

139 IT14 ... 8 Rz 20 ... Ra 2,5 150 Наружная зубчатая цилиндрическая закрытая |

|

|

141 IT14 ... 12 Rz 160 ... Rz 40 160 142 IT11 ... 10 Rz 20 ... Ra 2,5 161 143 IT9 ...7 Ra 1,25 ... Ra 0,63 162 144 IT6 ...5 Ra 0,32 ... Ra 0,04 163 Наружная цилиндрическая гладкая в центрах |

145 IT14 ... 12 Rz 160 ... 40 165 146 IT11 ... 10 Rz 20 ... Ra 2,5 166 147 IT9 ... 7 Ra 1,25 ... Ra 0,63 167 148 IT6 ... 5 Ra 0,32 ... Ra 0,04 168 Наружная цилиндрическая в специальных центрах |

149 IT14 ... 12 Rz 160 ... 40 170 341 IT11 ... 10 Rz 20 ... Ra 2,5 171 342 IT9 ... 7 Ra 1,25 ... Ra 0,63 172 343 IT6 ... 5 Ra 0,32 ... Ra 0,04 173 Наружная цилиндрическая закрытая |

|

344 IT14 ... 12 Rz 160 ... Rz 40 175 345 IТ11 ... 10 Rz 20 ... Ra 2,5 176 346 IT9 ... 7 Ra 1,25 ... Ra 0,63 177 347 IT6 ... 5 Ra 0,32 ... Ra 0,16 178 Наружная цилиндрическая с конической базовой поверхностью |

348 IT14 ... 12 Rz 160 ... Rz 40 180 349 IT11 ... 10 Rz 20 ... Ra 2,5 181 541 IT9 ... 7 Ra 1,25 ... Ra 0,63 182 542 IT6 ... 5 Ra 0,32 ... Ra 0,04 183 Наружные цилиндрические с осью, эксцентричной оси детали |

|

|

171 IT16 ... 14 Rz 320 ... Rz 80 260 Наружная плоскость торца (отрезка) |

172 IT14 ... 12 Rz 80 ... Rz 40 265 173 IT11 ... 9 Rz 20 ... Ra 2,5 266 174 IT8 ... 7 Ra 1,25 ... Ra 0,63 267 Наружная плоскость торца |

175 IT14 ... 12 Rz 80 ... Rz 40 270 176 IT11 ... 9 Rz 20 ... Ra 2,5 271 177 IT8 ... 7 Ra 1,25 ... Ra 0,63 272 Наружные плоскости торцов |

|

178 IT8 ... 6 Ra 1,25 ... Ra 0,63 275 Наружная плоскость торца |

179 IT14 ... 12 Rz 80 ... 40 280 371 IT11 ... 10 Rz 20 ... Ra 2,5 281 372 IT9 ... 7 Rz 1,26 ... Ra 0,63 282 Наружная плоскость под углом к торцу |

|

|

373 IT14 ... 12 Rz 80 ... Rz 40. 285 374 IT11 ... 9 Rz 20 ... Ra 2,5 286 375 IT8 ... 6 Ra 1,25 ... Ra 0,63 287 Наружные плоскости, параллельные оси детали открытые |

376 IT14 ... 12 Rz 80 ... Rz 40 290 377 IT11 ... 9 Rz 20 ... Ra 2,5 291 378 IT8 ... 6 Ra 1,25 ... Ra 0,63 292 Наружная плоскость, параллельная оси детали закрытая |

379 IT14 ... 12 Rz 80 ... Rz 40 295 571 IT11 ... 9 Rz 20 ... Ra 2,5 296 572 IT8 ... 6 Ra 1,25 ... Ra 0,63 397 Наружные плоскости, симметричные оси детали открытые |

|

573 IT14 ... 12 Rz 80 ... Rz 40 300 574 IT11 ... 9 Rz 20 ... Ra 2,5 301 575 IT8 ... 6 Ra 1,25 ... Ra 0,63 302 Наружные плоскости, симметричные оси детали закрытые |

|

|

|

576 IT14 ... 12 Rz 80 ... Rz 40 305 577 IT11 ... 9 Rz 20 ... Ra 2,5 306 578 IT8 ... 6 Ra 1,25 ... Ra 0,63 307 Наружные плоскости, ориентированные, параллельные оси детали с конической базовой поверхностью открытые |

579 IT14 ... 12 Rz 80 ... Rz 40 310 771 IT11 ... 9 Rz 20... Ra 2,5 311 772 IT8 ...6 Ra 1,25 ... Ra 0,63 312 Наружная плоскость, ориентированная, параллельная оси детали с конической базовой поверхностью закрытая |

773 IT14 ... 12 Rz 80 ... Rz 40 315 774 IT11 ...9 Rz 20 ... Ra 2,5 316 775 IT8 ... 6 Ra 1,25 ... Ra 0,63 317 Наружная плоскость под углом к оси детали |

|

776 IT14 ... 12 Rz 80 ... Rz 40 320 777 IT11 ... 9 Rz 20 ... Ra 2,5 321 Наружные плоскости многогранника |

|

|

|

151 IT11 ... 11 Rz 160 ... Rz 40 201 152 IT10 ... 9 Rz 20 ... Ra 2,5 202 153 IT8 ... 6 Ra 1,25 ... Ra 0,63 203 Наружная фасонная |

154 IT14 ... 11 Rz 160 ... Rz 40 205 155 IT10 ... 9 Rz 20 ... Ra 2,5 206 156 IT8 ... 6 Ra 1,25 ... Ra 0,63 207 Наружная фасонная с конической базовой поверхностью |

157 IT14 ... 11 Rz 160 ... Rz 40 210 158 IT10 ... 9 Rz 20 ... Ra 2,5 211 159 IT8 ... 6 Ra 1,25 ... Ra 0,63 212 Наружная фасонная со стороны торца |

|

161 IT12 ... 11 Rz 40 ... Rz 20 230 162 IT10 ... 9 Ra 2,5 ... Ra 1,25 231 163 IT8 ... 7 Ra 1,25 ... Ra 0,32 232 Наружная шлицевая |

164 IТ12 ... 11 Rz 40 ... Rz 20 235 165 IT10 ... 9 Ra 2,5 ... Ra 1,26 236 166 IT8 ... 7 Ra 1,25 ... Ra 0,32 237 Наружная шлицевая закрытая |

167 IT12 ... 11 Rz 40 ... Rz 20 240 168 IT10 ... 9 Ra 2,5 ... Ra 1,25 241 169 IT8 ... 7 Ra 1,25 ... Ra 0,32 242 Наружная шлицевая концевая |

|

181 IT14 ... 12 Rz 160 ... Rz 40 350 182 IT11 ... 9 Rz 20 ... Ra 2,5 351 183 IT8 ...7 Ra 1,25 ... Ra 0,32 352 Наружная коническая |

184 IT14 ... 12 Rz 160 ... Rz 40 355 185 IT11 ... 9 Rz 20 ... Ra 2,5 356 186 IT8 ... 7 Ra 1,25 ... Ra 0,32 357 Наружная коническая в центрах |

187 IT14 ... 12 Rz 160 ... Rz 40 360 188 IT11 ... 9 RZ 12,0 ... Ra 2,5 361 189 IT8 ... 7 Ra 1,25 ... Ra 0,32 362 Наружная коническая в специальных центрах |

|

381 IT14 ... 12 Rz 160 ... Rz 40 365 382 IT11 ... 9 Rz 20 ... Ra 2,5 366 383 IT8 ... 7 Ra 1,25 ... Ra 0,32 367 Наружная коническая с конической базовой поверхностью |

384 IT14 ... 12 Rz 130 ... Rz 40 370 385 IT11 ... 9 Rz 20 ... Ra 2,5 371 386 IT8 ... 7 Ra 1,25 ... Ra 0,63 372 Наружная коническая с осью, эксцентричной оси детали |

|

|

191 IT14 ... 12 Rz 160 ... Rz 40 400 192 IT11 ... 9 Rz 20 ... Ra 2,5 401 193 IT8 ... 7 Ra 1,25 ... Ra 0,63 402 Наружная комбинированная L/D > 4 с одной стороны |

194 IT14 ... 12 Rz 160 ... Rz 40 405 195 IT11 ... 9 Rz 20 ... Ra 2,5 406 196 IT8 ... 7 Ra 1,25 ... Ra 0,63 407 Наружная комбинированная L/D < 4 с одной стороны |

197 IT14 ... 12 Rz 160 ... Rz 40 410 198 IT11 ... 9 Rz 20 ... Ra 2,5 411 199 IT8 ... 7 Ra 1,25 ... Ra 0,63 412 Наружная комбинированная с конической базовой поверхностью |

|

391 IT14 ...12 Rz 160 ... Rz 40 415 392 IT11 ... 9 Rz 20 ... Ra 2,5 416 393 IT8 ... 7 Ra 1,25 ... Ra 0,63 417 Наружная комбинированная (торцы, фаски, канавки, цилиндрические, конические, фасонные) с одной стороны |

394 IT14 ... 12 Rz 160 ... Rz 40 420 Комбинированная (наружные торцы, центровые отверстия) |

|

Таблица 6

Классификация и кодирование поверхностей в зависимости от их формы

|

Код |

Форма поверхности |

Код |

|

|

Канавка, паз, окно |

1 |

Шлицевая |

6 |

|

Резьбовая |

2 |

Плоскость |

7 |

|

Зубчатая |

3 |

Коническая |

8 |

|

Цилиндрическая |

4 |

Комбинированная |

9 |

|

Фасонная, сферическая |

5 |

|

Таблица 7

Примеры технологических процессов для обработки типовых деталей типа рычагов с двумя базовыми цилиндрическими отверстиями, одним прямым плечом неплоским (группа 14)

|

241, 281, 242, 243, 282, 211, 244, 111, 171, 112, 283 4050.240.25000 |

241, 281, 242, 243, 282, 172, 178, 244, 175, 176, 261, 283, 112 405.24.3021 |

172, 241, 243, 251 403.41.037 |

|

172, 241, 243, 281, 282, 261, 171, 221, 115 403.61.051.2 |

241 40Е.22050.2 |

241, 372, 281, 242, 373, 243, 282, 191, 221, 371, 174, 114, 246, 245 405.19.327 |

|

192, 247 405.15.023. |

|

|

Таблица 8

Примеры технологических процессов, предназначенных для обработки типовых деталей типа валов

|

Без центрального отверстия, заготовка, поковка или штамповка, простой конфигурации (не более трех ступеней, L/D < 4) Т, 393, 391, 776 418.60.090-1 |

Без центрального отверстия, заготовка, пруток, простой конфигурации 394, 145, 245, Т, 082, 391, 147, 246, 448, 642, 028, П, 391,Т, 342, 121, 442, 281, 342; 776 405.15.012 418.29.755-3 |

|

Без центрального отверстия, заготовка, поковка или штамповка сложной конфигурации (более трех ступеней L/D > 4) Т, 394, 391, 041, 648, 391, 172, 442, 281, 121, 172, 342, 121, 241, 342, 776, 573, 645, 281, П. 405.11.050 418.32.199 |

Без центрального отверстия заготовка, пруток сложной конфигурации Т, 394, 391, 391, 310, 310, 121, 121, 143, 342, 311, 311, П. 418.68.143-1 |

|

Без центрального отверстия, шлицевые зубчатые, заготовка, поковка или штамповка простой конфигурации 394, 149, 342, 161, 391. 121, 157 418.60.118 |

Без центрального отверстия, шлицевые, зубчатые, заготовка пруток простой конфигурации Т, 175, 648, 149, 391, 342, 167, 310, 121, П. 418.68.198 |

|

Без центрального отверстия, шлицевые, зубчатые, заготовка, поковка или штамповка сложной конфигурации Т, 394, 194, 194, 196, 195, 167, 167, 131, 139, 241, 121, Т, 342, 342, 342, 342, 168, 168, 133, 133, П. 418.60.052 |

Без центрального отверстия, шлицевые, зубчатые, заготовка пруток сложной конфигурации 394, 191, 191, 392, 392, 241, 167, 167, 121, Т, 169, 169, 342 418.60.238 |

|

С центральными глухими отверстиями с двух сторон, заготовка, поковка или штамповка сложной конфигурации Т, 394, 391, 391, 041, 041, 181, Т, 081, 081, 392, 392, 442, 281, 121, 147, П, 148, 342, 343 403.12.015 |

С центральными глухими отверстиями с двух сторон, заготовка пруток сложной конфигурации 172, 041, 172, 041, Т, 042, 042, 145, 391, 391, 314, П 418.68.303-3 |

|

С центральными глухими отверстиями с одной стороны, заготовка, поковка или штамповка простой конфигурации Т, 394, 194, 041, 149, 195, 121, 342, 310, 172, 241, 042, 071 403.65.628 |

С центральным глухим отверстием с одной стороны, заготовка пруток простой конфигурации 391, 172, 041, 121, 142, 117, Т, 143 405.13.101-3 |

|

С цилиндрическими глухими отверстиями с двух сторон, шлицевые, зубчатые, заготовка пруток простой конфигурации Т, 394, 141, 143, 161, 172, 041, 011, 081, 021, 314, П 416.36.259 |

С центральными глухими отверстиями с двух сторон, шлицевые, зубчатые, заготовка пруток сложной конфигурации 149, 172, 041, 149, 172, 648, 392, 392, 131, Т, 081, 081, 132, 342, 342, 041, 011, 041, 011, 031, 031, 248, 111, 041, 081, Т, 083, 342, 342, 343 405.14.008-4 |

|

С центральным сквозным отверстием, заготовка, поковка или штамповка сложной конфигурации 304, 191, 191, 392, 041, 071, 011, 041, 071, 081, 341, 341, 167, 167, 311, Т, 082, 021, 168, 167 405.16.105-1 |

Кулачковые, шлицевые, зубчатые, заготовка пруток, сложной конфигурации 175, 841, 149, 391, Т, 379, 348, 348, 541, 541, 392, 392, 342, 342, 342, 164, 164, 165, 165, 349, 241, 241, 121, 121 418.60.229 |

|

С центральным глухим отверстием с двух сторон, заготовка, штамповка, сложной конфигурации, L > D Т, 648, 194, 172, 041, 1,73, 042, 041, 081, 172, 021, 391, 181, 141, 342, 182, 167, 137, 138, Т, 241, 281, 043, 021, 082, 082, 342, 169 423.10.001 |

С центральным сквозным шлицевым отверстием, заготовка, штамповка сложной конфигурации, L > D 172, 149, 172, 149, 648, 041, 081, 173, 341, 041, 011, 173, 081, 062, 042, 173, 082, 181, 181, 391, 342, 182, 182, 082, 135, Т, 083, 342, Т, 142, 342, 121, 310 419.14.037-1 |

Таблица 9

Характеристика ГБ, НБ, ОБ детали

|

Расположение базы |

Код |

|

|

Без базовой поверхности |

|

ØØ |

|

Плоскость |

|

10 |

|

Цилиндрическая поверхность |

Наружная |

21 |

|

Внутренняя |

22 |

|

|

Коническая поверхность |

Наружная |

31 |

|

Внутренняя |

32 |

|

|

Сферическая поверхность |

Наружная |

41 |

|

Внутренняя |

42 |

|

|

Резьбовая поверхность |

Наружная |

51 |

|

Внутренняя |

52 |

|

|

Поверхность правильного многогранника |

Наружная |

61 |

|

Внутренняя |

62 |

|

|

Криволинейная поверхность |

Наружная |

71 |

|

Внутренняя |

72 |

|

|

Центр |

Наружный |

81 |

|

Внутренний |

82 |

|

|

Комбинированный |

83 |

|

|

Резерв |

|

|

Положение оси или плоскости ГБ относительно шпинделя плоскости стола

|

Фиксированное |

Нефиксированное |

Резерв |

||||

|

перпендикулярно |

параллельно |

под углом |

параллельное смещение оси или плоскости |

|||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 - 9 |

Цифры с 33-й по 44-ю обозначают признак «Типовая деталь-аналог», который с помощью таблиц классификатора, аналогичных табл. 7 и табл. 8, позволяет выбрать технологический маршрут для заданной конкретной детали. Значность комплексного кода, устанавливающая технологию обработки детали, - 3n (п - число отдельных или сгруппированных в технологические операции обрабатываемых поверхностей).

Значность рекомендуемого комплексного кода на рис. 1:

m = 44 + 3n.

При внесении информации об п операциях постоянная часть комплексного кода из 44 цифр, указывается один раз.

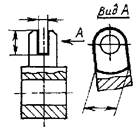

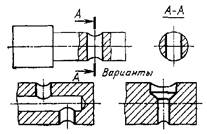

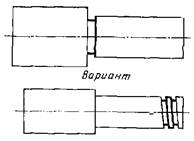

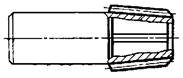

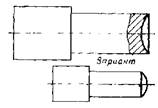

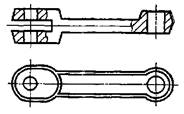

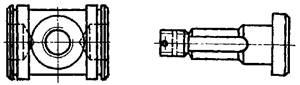

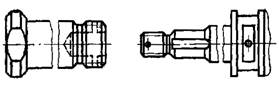

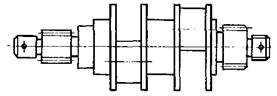

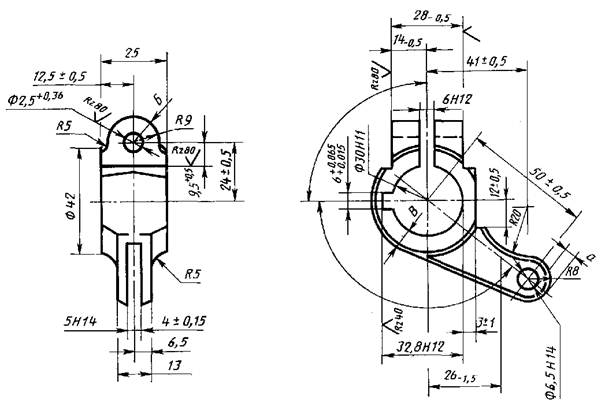

Рис. 2. Чертеж и технические требования к детали «Рычаг» с заводским шифром 4055.240.148:

1. Перекос шпоночной канавки относительно оси отверстия 030 НИ не более 0,1 мм на длине канавки. 2. Смещение плоскости симметрии шпоночной канавки относительно оси отверстия Ø 30 Н11 не более 0,1 мм. 3. Толщина перемычек не менее, мм: 2,5; 3,5; 4,5. 4. Неуказанные штамповочные радиусы R = 3 мм. 5. Штамповочный уклон 6°. 6. Материал сталь 40 (ГОСТ 1050-74). 7. Допускается изготовление из стали 40Х (ГОСТ 4543-71), 45 (ГОСТ 1050-74). 8. Технологические нормы на штамповку выдержать по ГОСТ 7505-74 согласно II классу точности. 9. Отверстие ØØ 30 Н11 и 32, 8 Н12 контролировать до разрезки паза. 10. Поковка Гр. II (ГОСТ 8479-70)

Рассмотрим процесс формирования кода деталей на примере детали, представленной на рис. 2. Деталь имеет заводской шифр 4055.240.148.

В соответствии с принятым на вычислительном центре правилом записей шифров деталей код запишется в виде 405524014800.

В коде оставшиеся справа знаки записываются нулями. Годовая программа выпуска этой детали 559 шт. Код годовой программы 0000559. По геометрической форме деталь относится к «не телам вращения», по конструкции - к «рычагам». В соответствии с табл. 1 деталь получит код1 74.03.

Исходя из наибольшего размера детали (l = 90 мм) по табл. 3 выбирается код - 1. Деталь обрабатывается резанием.

В соответствии с табл. 0.3 Классификатора ЕСКД ей присваивается код 4.

Согласно чертежу заготовка для кодируемой детали получается в результате горячей штамповки: код исходной заготовки по Классификатору ЕСКД соответственно 25.

Если в рабочем чертеже заготовка не оговаривается, то кодировщик выбирает ее самостоятельно из тех, которые указаны в классификаторе деталей. Деталь термически не обрабатывается, т.е. ее код 0 по табл. 4 и табл. 5 Классификатора ЕСКД.

Так как деталь изготавливается из стали марки 40 (ГОСТ 1050-74), то выбирается код 02 по табл. 0.2 Классификатора ЕСКД.

По конструктивно-техническим особенностям устанавливаемая в приспособлении деталь относится к группе рычагов «с двумя базовыми цилиндрическими отверстиями, одним прямым плечом, неплоских». По табл. 2 выбираем код 11.

У данной детали механически обрабатываются поверхности: внутренние цилиндрические базовые на большей и меньшей бобышках и их фаски; шпоночный паз; внутренняя цилиндрическая на большей бобышке с осью, параллельной плоскости торцов (основной плоскости); канавка на меньшей бобышке, параллельная основной плоскости; плоскость на меньшей бобышке, перпендикулярная основной плоскости; канавка и плоскости на большей бобышке, перпендикулярные основной плоскости; фаски в отверстии на большей бобышке с осью, параллельной основной плоскости.

Из анализа обрабатываемых поверхностей типовых деталей, включенных в рассматриваемую группу классификатора (см. табл. 7), следует, что наиболее конструктивно и технологически подобной деталью является деталь с шифром 4050.240.25000. Код детали по признаку «Типовая деталь-аналог» имеет вид 4050 240 25000.

Если не удается подобрать в классификаторе полностью подобную деталь, за аналог принимается деталь, наиболее конструктивно и технологически схожая с кодируемой (имеющая наибольшее число, подобных обрабатываемых поверхностей и подобную геометрическую форму).

Поскольку кодируемая деталь полностью подобна детали классификатора с шифром 4055.240.25000, то технологический маршрут ее обработки кодируется в последовательности, проставленной над деталью-аналогом: 241 281 242 243 282 211 244 111 171 112 283.

Полный код детали имеет вид: 105524014800 0000559.74 03.1.4.25.0.02.11.405024025000.241.281.242.243.282.211.244.111.171.112.283.

Каждый массив технологических операций должен пополняться новыми операциями, ранее не применявшимися при обработке рассматриваемой группы деталей, а новые детали, форма и способ обработки которых существенно отличаются от известных типовых, должны вноситься в классификатор после разработки для них технологии как типовые.

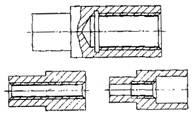

3. ПРАВИЛА ФОРМИРОВАНИЯ МАССИВА ДЛЯ ИПС-II

Информационный массив о технологии изготовления деталей в ИПС-II представляется в виде закодированных деталеопераций. Приспособление для группы деталей имеет постоянную (базовую) часть и ряд переменных элементов. Поэтому проводится дополнительная классификация по характеру базирования деталей на каждой операции с целью последующего установления общности постоянной части группового приспособления. Объектом группирования является не детали, а деталеоперации.

3.1. Деталеоперации наряду с признаками, характеризующими геометрическую форму детали, определяются комплексом обрабатываемых поверхностей и технологией их получения, оборудования и оснасткой. Поэтому в ИПС-II используется один комплексный код для характеристики деталеопераций. Однако информационные массивы подразделяются на массив, учитывающий форму и технологию обработки деталей, массив приспособлений и оборудования.

Первый массив определяется классификационными признаками, характеризующими комплекс обрабатываемых поверхностей, технологические операции для их получения, точность обрабатываемых поверхностей, технологические схемы базирования.

Визуальное отображение указанного массива сводится в типовые классификаторы, подобные классификаторам технологических операций ИПС-I.

Связь с конкретной деталью устанавливается на основании ее рабочего чертежа, номер которого учитывается в комплексном коде.

3.1.1. «Номер чертежа обрабатываемой детали» заносится в графу кодированной ведомости в том виде, как он указан в угловом штампе чертежа: разделитель между смысловыми значениями не ставится.

Если в одном приспособлении могут обрабатываться несколько деталей, в графу кодировочной ведомости следует занести все их номера. Количество чертежей деталей для одного приспособления не должно превышать пяти.

3.1.2. Признак «Технологическая схема базирования» (ТСБ) содержит информацию о базах обрабатываемой детали, которые определяют ее положение в приспособлениях станка и режущего инструмента.

Признак ТСБ включает:

характеристику главной, направляющей и опорной баз (ГБ, НБ, ОБ) детали (табл. 9);

положение оси или плоскости ГБ, относительно шпинделя или плоскости стола (см. табл. 10);

расположение оси или плоскости НБ, ОБ относительно оси или плоскости ГБ (см. табл. 11).

Таблица 11

Расположение оси или плоскости НБ, ОБ относительно оси или плоскости ГБ

|

В зоне ГБ |

На границе ГБ |

Вне зоны ГБ |

|||||||||||||

|

Сопрягается |

Не сопрягается |

Сопрягается |

Не сопрягается |

||||||||||||

|

перпендикулярно |

параллельно |

под углом |

перпендикулярно |

параллельно |

под углом |

перпендикулярно |

параллельно |

под углом |

перпендикулярно |

параллельно |

под углом |

перпендикулярно |

параллельно |

под углом |

|

|

ØØ |

11 |

12 |

13 |

14 |

15 |

16 |

21 |

22 |

23 |

24 |

25 |

26 |

31 |

32 |

33 |

3.1.2.1. В соответствии с ГОСТ 21495-76 ГБ - база, лишающая заготовку или изделие трех и более степеней свободы, - перемещения вдоль одной координатной оси и поворотов вокруг двух других осей, перемещения вдоль двух координатных осей и поворотов вокруг этих осей, перемещения относительно осей координат и поворотов вокруг двух осей и т.д., НБ - база, лишающая заготовку или изделие двух степеней свободы, - перемещения вдоль одной координатной оси и поворота вокруг другой оси или перемещения вдоль двух координатных осей и т.д.; ОБ - база, лишающая заготовку или изделие одной степени свободы, - перемещения вдоль одной координатной оси или поворота вокруг оси.

Наиболее часто встречающиеся случаи для определения главных и вспомогательных базовых поверхностей см. в приложении.

3.1.2.2. Базовая поверхность детали может быть:

наружная;

внутренняя;

комбинированная.

Комбинированная - базирование детали по линий центров с наружным и внутренним диаметрами.

3.1.2.3. Положение оси или плоскости ГБ детали относительно оси шпинделя или плоскости стола следует рассматривать следующим образом:

заготовка вращается - относительно оси шпинделя станка (для токарных, круглошлифовальных и других работ);

заготовка перемещается или неподвижна - относительно стола станка (для фрезерных, сверлильных, плоскошлифовальных и других работ); при этом положение оси или плоскости детали может быть: фиксированное; нефиксированное.

Если в процессе обработки деталь не меняет своего положения в пространстве относительно станка, такое положение детали следует считать фиксированным и неподвижным.

Примером фиксированного и неподвижного положения может служить деталь с рядом отверстий в одной плоскости, перемещающаяся в процессе обработки относительно плоскости стола.

Если в процессе обработки деталь меняет свое положение в пространстве относительно станка, такое положение следует считать нефиксированное. Примером нефиксированного положения может служить деталь, у которой необходимо просверлить ряд отверстий в различных плоскостях.

3.1.2.4. Расположение оси или плоскости ГБ относительно станка может быть:

перпендикулярное;

параллельное;

под углом;

параллельное смещение оси или плоскости.

Примечание. Параллельное смещение оси - случай обработки эксцентричных деталей на токарных, круглошлифовальных и других станках, когда ось вращения не совпадает с осью вращения шпинделя.

3.1.2.5. Расположение оси или плоскости НБ, ОБ относительно оси или плоскости ГБ может быть:

в зоне ГБ;

на границе ГБ;

вне зоны ГБ.

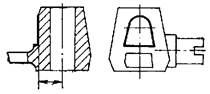

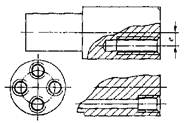

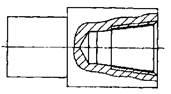

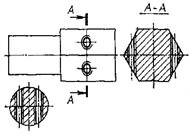

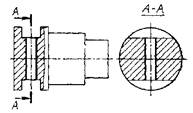

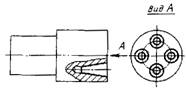

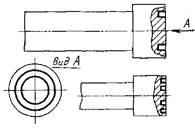

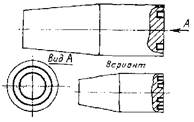

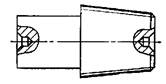

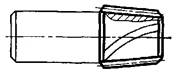

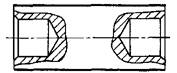

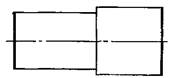

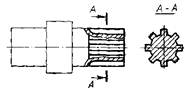

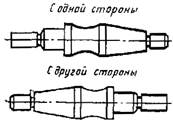

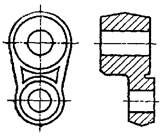

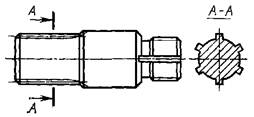

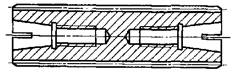

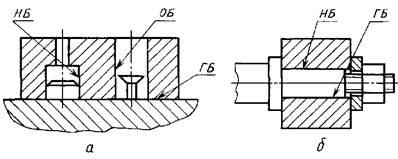

Если базовая поверхность НБ, ОБ располагается внутри контура плоскости или между торцевыми поверхностями, ограничивающими цилиндрическую поверхность и являющимися ГБ, такое расположение вспомогательной поверхности следует считать «в зоне ГБ» (рис. 3, а).

Рис. 3. Примеры расположения главной базы (ГБ)

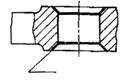

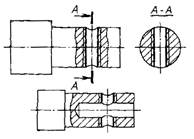

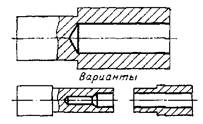

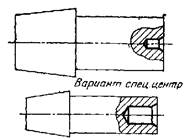

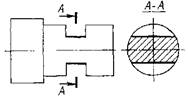

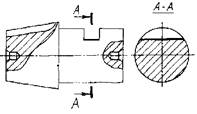

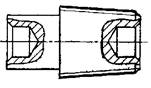

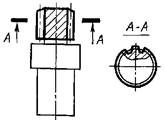

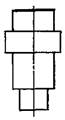

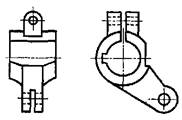

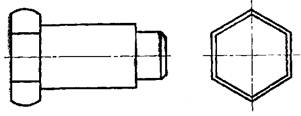

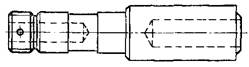

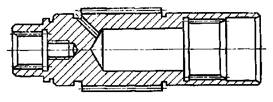

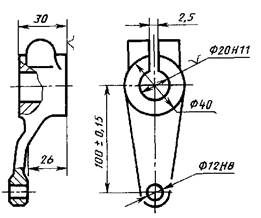

Рис. 4. Пример кодирования чертежа детали (Код ТСБ = 1Ф122112231)

Если базовые поверхности НБ, ОБ расположены на плоскостях, ограничивающих ГБ, такое расположение следует считать «на границе ГБ» (рис. 3, б).

Все другие случаи расположения ОБ относительно ГБ следует считать «вне зоны ГБ».

3.1.2.6. Код ТСБ детали следует переносить в графу кодировочной ведомости из разработанных в табл. 9, 10, 11, соблюдая последовательность в простановке:

характеристика ГБ (см. табл. 9);

положение оси или плоскости ГБ относительно оси шпинделя или плоскости стола (см. табл. 10);

характеристика НБ (см. табл. 9);

расположение оси или плоскости ОБ относительно оси или плоскости ГБ (см. табл. 11).

Разделители между различными характеристиками не проставляются. Пример определения кода ТСБ представлен на рис. 4.

3.1.2.7. Код технологической операции назначается в соответствии с терминологией, установленной ГОСТ 3.1702-79 «Правила записи операций и переходов. Обработка резанием», и заносится в графу кодировочной ведомости из чертежа общего вида или из технологического процесса (табл. 12).

Таблица 12

Пример заполнения графы «Технологическая операция»

|

Запись в графу «Технологические операции» |

Наименование технологической операции |

Запись в графу «Технологические операции» |

|

|

Токарная |

14 |

Шлифовальная |

16 |

|

Сверлильная |

12 |

Горизонтально-фрезерная |

71 |

|

Агрегатная |

02 |

Продольно-фрезерная |

75 |

|

|

|

Расточная |

10 |

3.1.3. Графа «Точность» содержит информацию о возможности обработки детали в приспособлении с определенным классом точности, предельными отклонениями форм и расположения поверхностей. Эти сведения берутся из технологического процесса или из чертежа обрабатываемой детали в кодируемом приспособлении. Данные заносятся в графу кодировочной ведомости, состоящую из трех частей, отделенных друг от друга разделителем /,/ в следующем порядке:

наивысший класс точности размеров - по ГОСТ 7713-62;

наивысшая степень точности отклонений формы - по ГОСТ 24648-81;

наивысшая степень точности отклонения расположения поверхностей - по ГОСТ 34648-81.

4. ПРАВИЛА ФОРМИРОВАНИЯ МАССИВА ДЛЯ ИПС-III

В качестве исходной информации о технологических операциях для ИПС-III является массив типовых технологических процессов и чертежи типовых деталей, визуальное изображение которых может быть выполнено по подобию с типовыми классификаторами технологических операций, принятыми в ИПС-I. С указанным массивом сравнивается маршрутная технология для конкретных деталей и чертежи этих деталей.

ПРИЛОЖЕНИЕ

Справочное

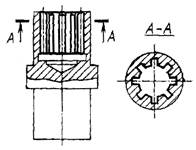

ПРИМЕРЫ ОПРЕДЕЛЕНИЯ ГЛАВНЫХ И ВСПОМОГАТЕЛЬНЫХ ПОВЕРХНОСТЕЙ

1. На плоскость - заготовка лишается трех и менее степеней свободы.

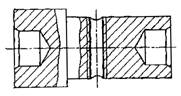

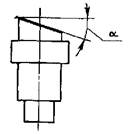

2. На цилиндрическую поверхность - заготовка может лишаться при длине цилиндра:

L > D - четырех степеней свободы:

L < D - двух степеней свободы;

L > D (при базировании на срезанный палец) - двух степеней свободы;

L < D (при базировании на короткий срезанный палец) - одной степени свободы.

3. На конусную поверхность - заготовка лишается пяти степеней свободы при длине цилиндра L > D, трех - при L < D.

4. На резьбовую поверхность - заготовка лишается четырех степеней свободы.

5. При базировании детали по центральным отверстиям заготовка лишается пяти степеней свободы.

Более сложные случаи базирования, с использованием нескольких базирующих поверхностей, должны определяться объединением простых. Например, при базировании на плоскость и два отверстия с использованием цилиндрического и ромбического пальцев (при L < D) заготовка лишается шести степеней свободы (плоскость - ГБ - лишает деталь трех степеней свободы, цилиндрический палец - ОБ - одной степени свободы).

В случае, когда трудно определить ГБ (у приспособления две одинаковые опорные плоскости), за ГБ следует принимать плоскость, к которой направлено усилие зажима.

СОДЕРЖАНИЕ