ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЧУГУН ДЛЯ ОТЛИВОК

ОТБОР ПРОБ И ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ

ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ

ГОСТ 24648-90

(СТ СЭВ 728-88)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Отбор проб и изготовление образцов для механических испытаний Pig iron for castings. Sampling and making the specimens for mechanical testing |

ГОСТ (CT СЭВ 728-88) |

Срок действия с 01.07.92

до 01.07.97

Настоящий стандарт устанавливает требования к литым пробам, заготовкам и образцам для механических испытаний всех видов чугуна для отливок.

1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1.1. Литая проба - отливка или прилив, из которой отбирают заготовку.

1.2. Заготовка - часть литой пробы или отливки, из которой изготовляют образец.

1.3. Образец - механически обработанная часть заготовки или необработанный литой образец установленной формы и размеров, предназначенные для определения механических свойств.

2. ПРОБЫ И ОБРАЗЦЫ ИЗ ЧУГУНА С ПЛАСТИНЧАТЫМ ГРАФИТОМ

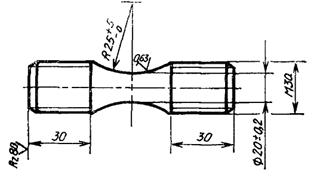

2.1. Отдельно отлитые пробы изготовляют диаметром (![]() ) мм и длиной,

превышающей длину образца не менее чем на 40 мм.

) мм и длиной,

превышающей длину образца не менее чем на 40 мм.

2.2. Пробы отливают в формы, изготовленные из формовочной смеси на основе кварцевого песка или других смесей с аналогичными теплофизическими свойствами.

2.3. Пробы для оценки механических свойств чугуна в отливках, изготовляемых в металлических формах, допускается отливать в металлические формы. Форму, размеры проб и уровень механических свойств при этом устанавливают в технической документации на отливки.

Допускается вырезка заготовок непосредственно из стенок отливки. Форму, размеры заготовок, место их вырезки и уровень механических свойств устанавливают в технической документации на отливки.

2.4. При отливке двух и более проб в одной форме расстояние между пробами, а также между полостью и поверхностью формы должно быть не менее 50 мм.

2.5. Пробы выбивают из формы после их охлаждения до температуры ниже 500 °С (не менее чем через 35 мин после заливки). Дальнейшее охлаждение проб должно осуществляться на сухой подкладке.

2.6. Рекомендуемые формы и размеры приливов к отливкам массой свыше 200 кг и толщиной стенки свыше 20 мм приведены в приложении 1.

2.7. Образцы для испытания на растяжение должны соответствовать черт. 1, 2 или 3. Ось образца должна совпадать с осью пробы.

Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства испытательной машины.

При вырезке заготовок из стенок отливки допускается в технической документации устанавливать размеры образцов по ГОСТ 1497.

2.8. Образцы для определения твердости отбирают из головок образцов после их испытания на растяжение или вырезают непосредственно из проб.

Образцы вырезают так, чтобы место определения твердости находилось на расстоянии не менее 35 мм от торца пробы. Образцы должны соответствовать требованиям ГОСТ 9012.

3. ПРОБЫ И ОБРАЗЦЫ ИЗ ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ

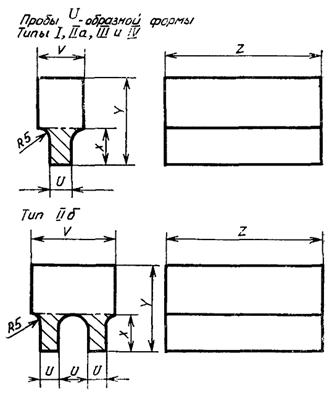

3.1. Тип, форма и размеры проб для изготовления образцов должны соответствовать приведенным на черт. 4 и в табл. 1 или на черт. 5 и в табл. 2.

Тип пробы устанавливают в зависимости от толщины стенки отливок. При изготовлении тонкостенных отливок и отливок в металлических формах рекомендуется использовать пробы типа I, для толстостенных отливок пробы типов III и IV.

Толщина формы вокруг пробы должна быть не менее:

40 мм - для типов I, IIа, IIб проб U-образной формы и типов I и II проб V-образной формы;

80 мм - для типов III и IV проб U- и V-образной формы.

Допускается толщина формы вокруг проб типов III и IV не менее 50 мм.

3.2. Пробы отливают в формы, изготовленные из формовочной смеси на основе кварцевого песка или других смесей с аналогичными теплофизическими свойствами.

3.3. Пробы выбивают из формы после их охлаждения до температуры ниже 500 °С. Дальнейшее охлаждение проб должно осуществляться на сухой подкладке.

3.4. Образцы для определения механических свойств чугуна с шаровидным и вермикулярным графитом, модифицированного в форме, изготовляют из приливов в отливке.

Таблица 1

|

Размеры, мм, для типа |

|||||

|

I |

IIа |

IIб |

III |

IV |

|

|

U |

12,5 |

25 |

25 |

50 |

75 |

|

V |

40 |

55 |

90 |

90 |

125 |

|

X |

30 |

40 |

40 |

60 |

65 |

|

Y* |

80 |

400 |

100 |

150 |

165 |

|

Z |

Функция длины испытуемого образца |

||||

* Размер для справок.

Таблица 2

|

Размеры, мм, для типа |

||||

|

I |

II |

III |

IV |

|

|

U |

12,5 |

25 |

50 |

75 |

|

V |

40 |

65 |

100 |

125 |

|

X |

25 |

40 |

50 |

65 |

|

Y* |

135 |

145 |

150 |

175 |

|

Z |

Функция длины испытуемого образца |

|||

* Размер для справок.

3.5. Допускается вырезка заготовок непосредственно из стенок отливки. Форму, размеры заготовок и место их вырезки устанавливают в технической документации на отливки.

Рекомендуемая форма и размеры приливов к отливкам приведены в приложении 2.

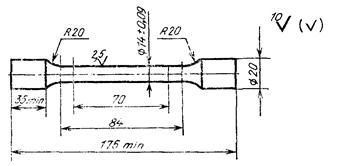

3.6. Форма и размеры образцов для испытания на растяжение должны соответствовать черт. 6. Ось образца должна совпадать с осью пробы. Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства испытательной машины.

При вырезке заготовок из стенок отливки допускается в технической документации устанавливать размеры образцов по ГОСТ 1497.

3.7. Образцы для определения твердости отбирают из головок образцов после их испытания на растяжение или непосредственно из заготовок. Образцы должны соответствовать требованиям ГОСТ 9012.

3.8. Образцы с V-образным надрезом для испытания на ударный изгиб должны соответствовать требованиям ГОСТ 9454.

4. ОБРАЗЦЫ ИЗ КОВКОГО ЧУГУНА

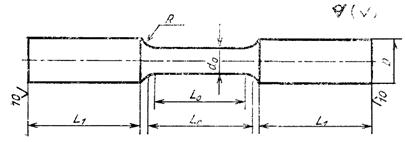

4.1. Испытания на растяжение проводят на механически необработанных образцах с диаметром рабочей части 9, 12 и 15 мм.

Допускается применять образцы диаметром рабочей части 8 и 16 мм.

Форма и размеры механически необработанных образцов для испытания на растяжение приведены на черт. 7 и в табл. 3.

Таблица 3

мм

|

Предельные отклонения по диаметру образца |

Расчетная длина образца L0 = 3d0 |

Рабочая длина образца Lc |

R |

Размеры головок образца |

||

|

D |

L1, не менее |

|||||

|

8 |

±0,7 |

25 |

28 |

10 |

12 |

35 |

|

9 |

27 |

30 |

6 |

13 |

40 |

|

|

12 |

36 |

40 |

8 |

16 |

50 |

|

|

15 |

45 |

50 |

8 |

19 |

60 |

|

|

16 |

60 |

56 |

10 |

20 |

60 |

|

4.2. Форма и размеры головок образцов могут быть изменены в соответствии с формой и размерами зажимного устройства испытательной машины.

Расчетный диаметр измеряют с погрешностью не более 0,1 мм. Смещение в плоскости разъема образца не должно превышать 0,2 мм.

4.3. Образцы отливают в формы, изготовленные из такой же формовочной смеси, что и формы для отливок. В одной форме отливают не менее четырех образцов.

При получении отливок в сырых формах допускается отливать образцы в сухие формы.

4.4. Образцы выбивают из формы при температуре, близкой к температуре выбивки отливок.

4.5. После удаления литниковой системы и заусенцев образцы подвергают термической обработке вместе с отливками.

4.6. Твердость определяют на головках образцов после их испытания на растяжение.

В месте определения твердости поверхностный слой удаляют на глубину не менее 4 мм.

Образцы должны соответствовать требованиям ГОСТ 9012.

5. МАРКИРОВКА

5.1. Маркировка литых проб и образцов наносится на места, исключающие ее повреждение.

Допускается маркировка проб стальными бирками, устанавливаемыми в форму при ее заливке.

5.2. Место маркировки на образцах выбирают так, чтобы она не влияла на результаты испытания.

ПРИЛОЖЕНИЕ 1

Справочное

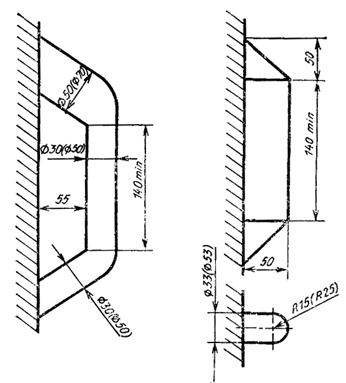

ФОРМА И РАЗМЕРЫ ПРИЛИВОВ К ОТЛИВКАМ ИЗ ЧУГУНА С ПЛАСТИНЧАТЫМ ГРАФИТОМ

Для испытания на растяжение

Примечание. Значения, приведенные в скобках, - второй вариант размеров приливов.

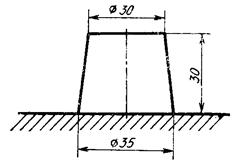

Для определения твердости

ПРИЛОЖЕНИЕ 2

Справочное

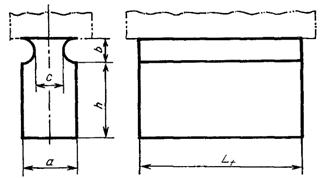

ФОРМА И РАЗМЕРЫ ПРИЛИВОВ К ОТЛИВКАМ ИЗ ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ

Таблица 4

|

Размеры приливов |

|||||

|

a |

b |

c |

h |

Lt |

|

|

От 30 до 60 вкл. |

40 |

30 |

20 |

От 40 до 60 |

180 |

|

Св. 60 до 200 |

70 |

52,5 |

35 |

От 70 до 105 |

180 |

Примечания:

1. В случае изменения размеров приливов принимают b = 0,75а; с = 0,5а.

2. Допускается Lt не менее 155 мм.

3. Приливы для определения твердости должны соответствовать черт. 9.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

Е.В. Ковалевич, канд. техн. наук (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 24.07.90 № 2250

3. Срок проверки 1995 г., периодичность проверки - 5 лет

4. Стандарт полностью соответствует стандарту СЭВ 728-88

5. Стандарт соответствует международным стандартам ИСО 185-88, ИСО 1083-76, ИСО 2892-73, ИСО 5922-81 в части отбора проб и изготовления образцов для механических испытаний

6. ВЗАМЕН ГОСТ 24648-81

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

|

СОДЕРЖАНИЕ