ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРОВ СССР

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО

ПРОЕКТИРОВАНИЮ

ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ДЛЯ

ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ

МАТЕРИАЛОВ ЭЛАСТИЧНОЙ СРЕДОЙ

РДМУ 95-77

МОСКВА - 1978

РАЗРАБОТАНЫ

Краматорским научно-исследовательским и проектно-технологическим институтом машиностроения (НИИПТМАШ)

Директор Марченко И.К.

Руководители темы: Ткаченко В.П., Удовицкий Г.П.

Исполнители: Капорович Л.Т., Безменова Т.Л., Иваненко В.К., Орехова Э.Ф., Куксенок Л.Н.

Куйбышевским ордена Трудового Красного Знамени авиационным институтом имени акад. С.П. Королева (КуАИ)

Проректор по научной работе Бочкарев А.Ф.

Руководитель темы Комаров А.Д.

Исполнители: Шалавин В.В., Балыкова Е.М.

ВНЕСЕНЫ Министерством тяжелого и транспортного машиностроения

Заместитель министра Семенов Г.П.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ

Управлением станкоинструментальной промышленности и межотраслевых производств Государственного комитета стандартов Совета Министров СССР

Начальник Управления Бергман В.П.

Гл. специалист Виноградов Г.А.

Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Грешников В.А.

Зав. отделом Нестеров М.А.

Ст. н. сотрудник Заславский П.Л.

Ст. инженер Лукьянова Р.С.

УТВЕРЖДЕНЫ Государственным комитетом стандартов Совета Министров СССР от 26.01.1977 г.

Председатель НТК, зам. председателя Госстандарта СССР Н.П. Морозов

Зам. председателя НТК В.Н. Шахурин

Члены комиссии: В.П. Бергман, Б.Ф. Федин, В.Я. Эйдинов, Л.Я. Ицков, Л.А. Златкович, Б.М. Фунин, Г.Н. Климов, В.Я. Грудцин

ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 17.06.1977 г. № 1504

УТВЕРЖДЕНЫ

Государственным комитетом стандартов

Совета Министров СССР

26 января 1977 г.

Срок введения в

действие

1 июля 1978 г.

ВВОДНАЯ ЧАСТЬ

«Методические указания по проектированию технологической оснастки для штамповки деталей из листовых материалов эластичной средой» разработаны согласно плану государственной стандартизации Госстандарта СССР на 1973 - 1975 гг., тема 1.1.3.5.17.75

Начало разработки - IV кв. 1973 г.

Представление в Госстандарт СССР

на утверждение - январь 1977 г.

Целью разработки является создание единых для машиностроения и приборостроения методических указаний, устанавливающих единую норму расчета и проектирования универсально-сборных штампов листовой штамповки эластичными средами по ГОСТ 22420-77 - ГОСТ 22435-77 для организации их специализированного производства.

Основное назначение методических указаний по проектированию технологической оснастки с применением эластичных сред заключается в сокращении сроков подготовки производства новых изделий, повышении производительности труда и снижении себестоимости продукции.

ОБЩИЕ СВЕДЕНИЯ

Методические указания распространяются на универсально-сборные штампы для листовой штамповки эластичной средой, предназначенные для выполнения операций вырезки, пробивки, гибки, формовки, вытяжки, отбортовки и т.д. на гидравлических, фрикционных и механических прессах.

Рекомендуемые толщины материалов, штампуемых в универсально-сборных штампах эластичными средами, приведены в табл. 1 [1 ¸ 5].

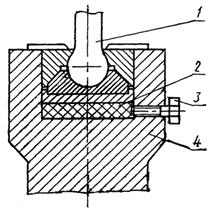

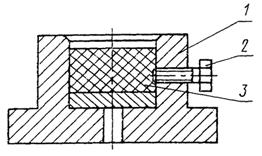

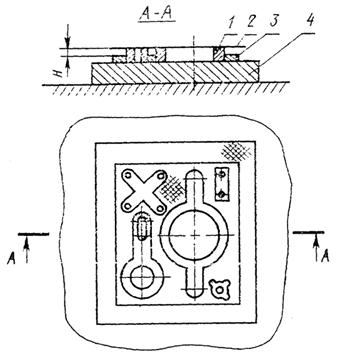

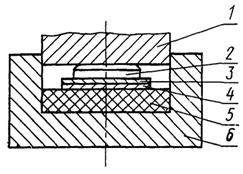

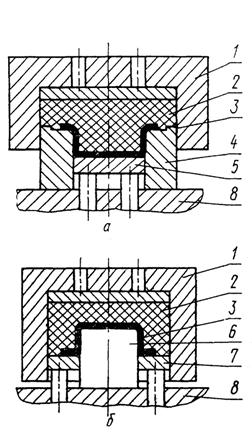

Прессы с механическим приводом должны иметь расклинивающие устройства. Если расклинивающих устройств нет в прессе, они должны быть предусмотрены в штампах. Примеры расклинивающих устройств в прессе и штампе соответственно приведены на рис. 1 и 2 [5].

Таблица 1

|

Толщина обрабатываемого материала, мм |

||||

|

Вырезка, пробивка |

Гибка |

Формовка |

Вытяжка |

|

|

Сталь конструкционная |

До 1,0 - 1,5 |

До 2,5 - 3,0 |

До 1,0 - 1,5 |

До 1,5 - 2,0 |

|

Сталь легированная |

До 0,5 - 1,0 |

До 1,5 - 2,0 |

До 0,5 - 1,0 |

|

|

Медь, латунь |

До 1,5 - 2,0 |

До 3,0 - 4,0 |

До 2,5 - 3,0 |

До 2,5 - 3,0 |

|

Алюминий и его сплавы |

До 2,0 - 2,5 |

До 3,5 - 4,0 |

До 3,0 - 3,5 |

До 2,5 - 3,0 |

|

Титановые сплавы |

До 0,8 - 1,0 |

До 1,0 - 1,5 |

До 0,5 - 1,0 |

- |

|

Неметаллические материалы |

До 1,5 - 2,0 |

- |

- |

- |

1 - шатун пресса; 2 - эластичная прокладка; 3 - винт; 4 - ползун пресса

1 - контейнер; 2 - винт; 3 - эластичная подушка

В листоштамповочном производстве рекомендуется применять основные марки полиуретанов: СКУ-7Л по ТУ 84-404-73 и СКУ-ПФЛ по ТУ 38-103-37-72.

1. ВЫРЕЗКА ДЕТАЛЕЙ И ПРОБИВКА ОТВЕРСТИЙ ЭЛАСТИЧНЫМИ СРЕДАМИ

1.1. Сущность процесса вырезки деталей и пробивки отверстий эластичными средами.

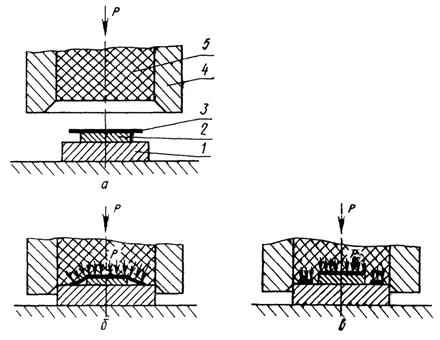

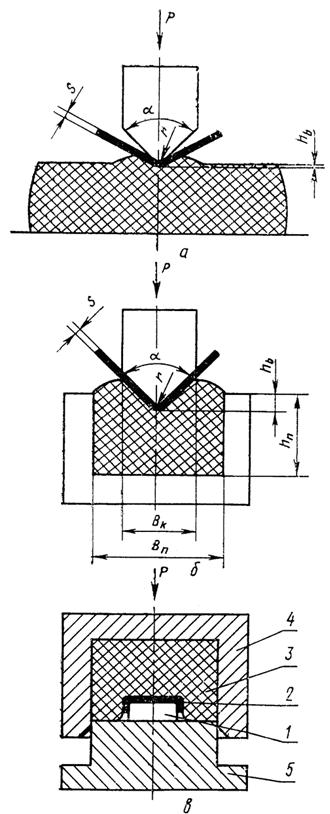

1.1.1. Схема процесса вырезки листовых деталей эластичной средой при верхнем расположении контейнера показана на рис. 3.

Вырезной шаблон 1, выполняющий роль пуансона и имеющий форму вырезаемой детали, устанавливается на подштамповую плиту (боек) 2. На шаблон укладывается заготовка 3, размеры которой больше размеров вырезного шаблона на припуск (рис. 3, а). При опускании контейнера 4 эластичная подушка 5 прижимает заготовку 3 к вырезному шаблону 1, отгибает припуск по режущей кромке шаблона (рис. 3, б) и защемляет припуск между подушкой и подштамповой плитой. При дальнейшем увеличении давления в контейнере происходит разделение металла по режущей кромке вырезного шаблона (рис. 3, в).

1.1.2. Процесс вырезки может осуществляться по схеме, когда контейнер с эластичной подушкой устанавливается на нижней плите пресса, а подштамповая плита (боек) крепится к ползуну. В этом случае заготовка укладывается непосредственно на эластичную подушку, а вырезной шаблон устанавливается на заготовку.

1.1.3. При вырезке деталей по схеме с нижним расположением контейнера обеспечивается возможность более равномерного распределения припуска на обрезку по всему периметру шаблона, но затрудняется удаление отштампованных деталей и отходов.

1.2. Технологические требования к плоским деталям, штампуемым эластичными средами.

1.2.1. Прямоугольные отверстия, пазы, вырезы и элементы наружного контура, сопрягаемые под углом, следует выполнить с радиусами закругления в углах.

1.2.2. Минимальные радиусы скругления углов наружного и внутреннего контура следует выбирать по табл. 2 [7].

Таблица 2

|

Радиус наружного контура |

Радиус внутреннего контура |

|||

|

для материала d10 > 10 % |

для материала d10 < 10 % |

для материала d10 > 10 % |

для материала d10 < 10 % |

|

|

150 |

- |

- |

0,1S |

0,3S |

|

120 |

- |

0,1S |

0,3 |

0,5 |

|

90 |

0,1S |

0,3 |

0,5 |

1,0 |

|

60 |

0,3 |

0,5 |

0,8 |

1,5 |

|

45 |

0,5 |

0,8 |

1,0 |

2,0 |

|

30 |

0,8 |

1,0 |

1,5 |

3,0 |

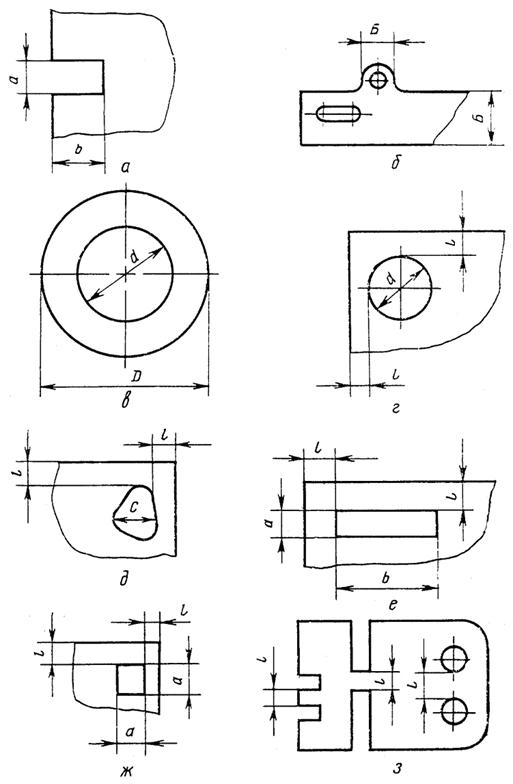

1.2.3. Минимальные размеры элементов деталей (рис. 4) при вырезке-пробивке следует определять по табл. 3.

1.2.4. Значения наименьших размеров пробиваемых круглых отверстий для различных материалов и толщин при давлении полиуретана до 1000 МПа (100 кгс/мм2) следует выбирать по табл. 4 квадратных отверстий - по табл. 5.

Примечание. Уменьшение размеров пробиваемых отверстий нерационально в связи с необходимостью создания в этом случае давления эластичной среды свыше 1000 МПа (100 кгс/мм2), что приводит к быстрому износу эластичной подушки, требует применения многослойных толстостенных контейнеров и значительно увеличивает стоимость оснастки.

1.3. Определение высоты вырезного шаблона.

1.3.1. От высоты вырезного шаблона зависит размер припуска материала заготовки, качество детали и величина необходимого давления вырезки.

Увеличение высоты вырезного шаблона уменьшает давление вырезки, но при этом увеличивается припуск материала заготовки и ухудшается качество детали.

Уменьшение высоты вырезного шаблона способствует уменьшению припуска и повышению качества штампуемой детали, не требует создания повышенных давлений эластичной среды. При чрезмерном уменьшении высоты вырезного шаблона вырезки может не произойти, заготовка будет обтягиваться по шаблону без разделения по режущей кромке - шаблон заформуется в вырезаемый материал.

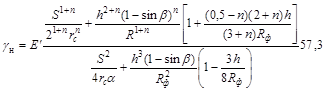

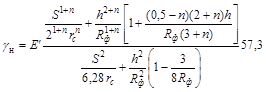

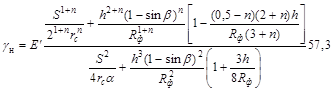

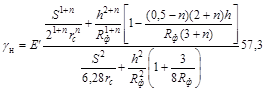

1.3.2. Оптимальная высота вырезного шаблона определяется по формуле [4, 8]:

Относительное удлинение d10 подставляется в формулу (17) в относительных величинах

![]()

1.3.3. Для упрощения расчетов высоту вырезного шаблона для конкретного материала и толщины заготовки можно определить по графику (рис. 5).

1.4. Расчет припуска материала заготовки. Определение размеров исходной заготовки.

1.4.1. Размер припуска заготовки зависит от высоты вырезного шаблона, толщины заготовки, конфигурации детали и коэффициента трения между заготовкой и подштамповой плитой [4].

1.4.2. Размер припуска заготовки (рис. 6) следует определять по табл. 6.

Таблица 3

|

Обозначение |

Расчетная формула |

Примечание |

|

|

Диаметр отверстия |

d |

|

(1) |

|

Сторона квадратного отверстия |

а |

|

(2) |

|

Сторона прямоугольного отверстия |

а b |

|

(3) |

|

Высота равностороннего треугольного отверстия |

с |

|

(4) |

|

Минимальная ширина паза |

а |

a ³ S |

|

|

a ³ (1,5 - 2,0)S |

|||

|

Минимальная ширина участка контура детали |

Б |

Б ³ (3 - 4)S |

|

|

Б ³ (2 - 3)S |

|||

|

Минимальная ширина кольцевых деталей с соотношением

|

|

|

S = (0,1 - 0,5) мм (9) |

|

|

S = (0,5 - 2,0) мм (10) |

||

|

Наименьшее расстояние от края отверстия до наружного контура деталей |

l |

l ³ 4S |

|

|

l ³ 3S |

|||

|

Расстояние от края прямоугольного отверстия или паза до наружного контура |

l ³ (5 - 6)S |

||

|

l ³ 4S |

|||

|

Наименьшее расстояние между краями отверстий или пазов при одновременной пробивке |

l ³ (4 - 5)S |

||

|

l ³ (3 - 4)S |

Таблица 4

|

Давление пробивки, МПа (кгс/мм2) |

||||||||||||||||

|

50 (5) |

100 (10) |

500 (50) |

1000 (100) |

|||||||||||||

|

Толщина заготовки, мм |

||||||||||||||||

|

0,5 |

1,0 |

1,5 |

2,0 |

0,5 |

1,0 |

1,5 |

2,0 |

0,5 |

1,0 |

1,5 |

2,0 |

0,5 |

1,0 |

1,5 |

2,0 |

|

|

Диаметр отверстия, мм |

||||||||||||||||

|

Сталь 20 |

11,0 - 15,5 |

22,0 - 30,0 |

32,0 - 46,0 |

43,0 - 62,0 |

5,5 - 7,5 |

11,0 - 15,5 |

16,5 - 23,0 |

21,0 - 30,0 |

1,0 - 1,5 |

2,0 - 3,0 |

3,0 - 4,5 |

4,5 - 6,0 |

0,5 - 1,0 |

1,1 - 1,5 |

1,5 - 2,5 |

2,0 - 3,0 |

|

12Х18Н10Т закаленный |

16,0 - 21,0 |

32,0 - 42,0 |

48,0 - 65,0 |

65,0 - 85,0 |

8,0 - 10,5 |

16,0 - 21,0 |

24,0 - 31,5 |

32,0 - 42,0 |

1,5 - 2,5 |

3,5 - 4,5 |

5,0 - 6,5 |

6,5 - 8,5 |

0,8 - 1,1 |

1,6 - 2,1 |

2,5 - 3,2 |

3,0 - 4,0 |

|

Л63 |

9,0 - 11,0 |

18,0 - 22,0 |

27,0 - 33,0 |

35,0 - 44,0 |

4,5 - 5,5 |

9,0 - 11,0 |

13,5 - 16,5 |

18,0 - 22,0 |

0,9 - 1,0 |

2,0 - 2,5 |

2,5 - 3,5 |

3,5 - 4,5 |

0,5 - 0,6 |

1,0 - 1,1 |

1,5 - 1,7 |

2,0 - 2,2 |

|

Д16АМ |

6,0 - 7,0 |

12,0 - 14,0 |

18,0 - 21,0 |

24,0 - 28,0 |

3,0 - 3,5 |

6,0 - 7,0 |

9,0 - 10,5 |

12,0 - 14,0 |

0,6 - 0,7 |

1,0 - 1,5 |

2,0 - 2,5 |

2,5 - 3,0 |

0,5 - 0,6 |

1,0 - 1,1 |

1,5 - 1,7 |

2,0 - 2,2 |

|

Д16АТ свежезакаленный |

13,0 - 15,5 |

26,0 - 31,0 |

39,0 - 47,0 |

52,0 - 62,0 |

5,5 - 8,0 |

13,0 - 15,5 |

19,0 - 23,0 |

26,0 - 31,0 |

1,3 - 1,5 |

2,5 - 3,0 |

4,0 - 5,0 |

5,0 - 6,0 |

0,7 - 0,8 |

1,5 - 1,8 |

2,0 - 2,5 |

3,0 - 3,5 |

|

АМцМ |

3,0 - 4,5 |

5,5 - 9,0 |

8,0 - 13,5 |

11,0 - 18,0 |

1,5 - 2,5 |

3,0 - 4,5 |

4,0 - 7,0 |

5,5 - 9,0 |

0,5 - 0,6 |

1,0 - 1,5 |

1,5 - 1,7 |

2,0 - 2,5 |

0,5 - 0,6 |

1,0 - 1,2 |

1,5 - 1,7 |

2,0 - 2,5 |

|

М1, М2, М3 |

7,5 - 11,0 |

14,5 - 22,0 |

21,0 - 33,0 |

29,0 - 44,0 |

3,5 - 10,5 |

7,5 - 11,0 |

11,0 - 16,0 |

14,0 - 22,0 |

0,8 - 1,1 |

1,5 - 2,5 |

2,1 - 3,0 |

3,0 - 4,5 |

0,5 - 1,0 |

1,0 - 2,0 |

1,5 - 3,0 |

2,0 - 4,0 |

|

АМг6М |

9,0 - 11,0 |

18,0 - 22,0 |

27,0 - 32,0 |

36,0 - 43,0 |

4,5 - 5,5 |

9,0 - 11,0 |

13,5 - 16,0 |

18,0 - 22,0 |

0,9 - 1,1 |

2,0 - 2,5 |

3,0 - 3,5 |

3,5 - 4,5 |

0,5 - 0,8 |

1,0 - 1,2 |

1,5 - 1,6 |

2,0 - 2,2 |

|

Давление пробивки, МПа (кгс/мм2) |

||||||||||||||||

|

50 (5) |

100 (10) |

500 (50) |

1000 (100) |

|||||||||||||

|

Толщина заготовки, мм |

||||||||||||||||

|

0,5 |

1,0 |

1,5 |

2,0 |

0,5 |

1,0 |

1,5 |

2,0 |

0,5 |

1,0 |

1,5 |

2,0 |

0,5 |

1,0 |

1,5 |

2,0 |

|

|

Ширина квадратного отверстия, мм |

||||||||||||||||

|

Сталь 20 |

14,5 - 20,0 |

29,0 - 40,0 |

43,0 - 62,0 |

57,0 - 82,0 |

7,5 - 10,0 |

14,5 - 20,0 |

22,0 - 30,0 |

28,0 - 40,0 |

1,5 - 2,0 |

2,7 - 4,0 |

4,0 - 6,0 |

6,0 - 8,0 |

1,0 - 1,5 |

2,0 - 2,5 |

3,0 - 3,5 |

4,0 - 4,5 |

|

12Х18Н10Т закаленный |

21,0 - 28,0 |

43,0 - 56,0 |

64,0 - 87,0 |

87,0 - 110,0 |

11,0 - 14,0 |

21,0 - 28,0 |

32,0 - 42,0 |

43,0 - 56,0 |

2,0 - 3,5 |

4,5 - 6,0 |

6,5 - 8,5 |

8,5 - 11,0 |

1,0 - 1,5 |

2,0 - 2,5 |

3,5 - 4,5 |

4,0 - 5,5 |

|

Д16АМ |

8,0 - 9,5 |

16,0 - 19,0 |

24,0 - 28,0 |

32,0 - 37,0 |

4,0 - 4,5 |

8,0 - 19,5 |

12,0 - 14,0 |

16,0 - 19,0 |

1,0 - 1,2 |

2,0 - 2,5 |

3,0 - 3,5 |

4,0 - 4,5 |

1,0 - 1,5 |

2,0 - 2,5 |

2,5 - 3,0 |

4,0 - 4,5 |

|

Л63 |

12,0 - 14,5 |

24,0 - 30,0 |

36,0 - 44,0 |

48,0 - 60,0 |

6,0 - 7,5 |

12,0 - 14,5 |

18,0 - 22,0 |

24,0 - 30,0 |

1,2 - 1,5 |

3,0 - 3,5 |

3,5 - 4,5 |

4,7 - 6,0 |

1,0 - 1,5 |

2,0 - 2,5 |

3,0 - 3,5 |

4,0 - 4,5 |

|

Д16АТ свежезакаленный |

17,5 - 21,0 |

36,0 - 42,0 |

52,0 - 62,0 |

69,0 - 83,0 |

8,5 - 10,5 |

17,5 - 21,0 |

26,0 - 31,0 |

34,0 - 42,0 |

1,5 - 2,0 |

3,5 - 4,5 |

5,0 - 6,5 |

7,0 - 8,5 |

1,0 - 1,5 |

2,0 - 2,5 |

3,0 - 3,5 |

4,0 - 4,5 |

|

АМг6М |

13,0 - 15,0 |

25,0 - 30,0 |

38,0 - 46,0 |

51,0 - 61,0 |

6,5 - 8,0 |

13,0 - 15,5 |

19,0 - 23,0 |

26,0 - 30,0 |

1,3 - 1,5 |

2,5 - 3,0 |

4,0 - 4,5 |

5,0 - 6,0 |

1,0 - 1,5 |

2,0 - 2,5 |

3,0 - 3,5 |

4,0 - 4,5 |

|

АМцМ |

3,5 - 6,0 |

7,5 - 12,0 |

11,0 - 18,0 |

14,5 - 24,0 |

2,0 - 3,0 |

3,5 - 6,0 |

5,5 - 9,0 |

7,0 - 12,0 |

1,0 - 1,2 |

2,0 - 2,5 |

3,0 - 3,5 |

4,0 - 4,5 |

1,0 - 1,5 |

2,0 - 2,5 |

2,5 - 3,0 |

3,5 - 4,0 |

|

М1, М2, М3 |

10,0 - |

19,0 - |

29,0 - |

38,0 - |

5,0 - |

10,0 - |

14,5 - |

19,0 - |

1,0 - |

2,0 - |

3,0 - |

4,0 - |

1,0 - |

2,0 - |

3,0 - |

4,0 - |

1.4.3. При использовании конструктивных приемов, препятствующих скольжению и подтягиванию припуска к вырезному шаблону в процессе штамповки, размер припуска может быть уменьшен до (1,5 - 2,0) Н.

![]()

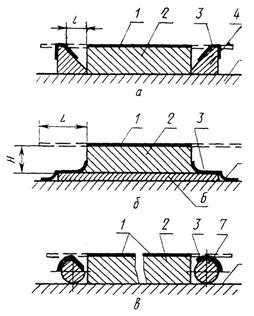

1.4.4. На рис. 7, а показан способ уменьшения припуска при помощи опорной рамки 4, охватывающей вырезной шаблон 2 по всему контуру на расстоянии l.

1.4.5. На рис. 7, б показан способ уменьшения припуска при помощи стального листа 6 толщиной 1 - 2 мм, на который устанавливается вырезной шаблон 2. Лист выступает за контур вырезного шаблона на расстоянии, равном (1 - 2) Н.

1 - заготовка; 2 - вырезной шаблон; 3 - подштамповая плита

1 - деталь; 2 - вырезной шаблон; 3 - отход; 4 - опорная рамка; 5 - подштамповая плита; 6 - пластина; 7 - проволока

1.4.6. На рис. 7, в показан способ уменьшения припуска при помощи стальной проволоки 7, расположенной эквидистантно контуру вырезного шаблона. Диаметр проволоки следует назначить равным высоте вырезного шаблона. Для пластичных материалов на проволоке рекомендуется делать скос.

1.4.7. Форма и габаритные размеры заготовки должны быть определены с учетом припуска по всему периметру вырезаемой детали и условий экономического раскроя материала и простоты изготовления заготовки.

1.5. Определение давления вырезки детали по наружному контуру и пробивки отверстий и пазов.

Таблица 6

|

Расчетная формула |

Примечание |

|

|

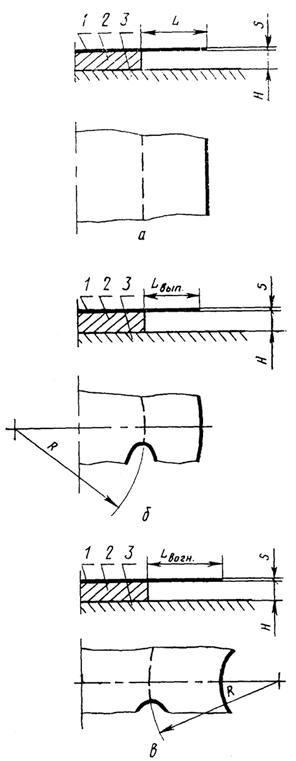

Размер припуска заготовки на прямолинейном участке детали или криволинейном при R ³ 5H (рис. 6, а) |

(18) |

|

|

L = 6,4H + 5S |

||

|

L = 3,4H + 2S |

||

|

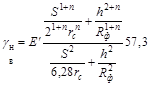

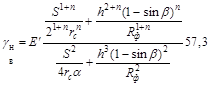

Размер припуска заготовки на криволинейном выпуклом участке детали радиусом R (рис. 6, б) |

|

|

|

Размер припуска заготовки на криволинейном вогнутом участке детали (рис. 6, в) |

|

1.5.1. Давление, необходимое для вырезки детали по наружному контуру и пробивки отверстий и пазов, зависит от физико-механических свойств материала заготовки, ее толщины, высоты вырезного шаблона и конфигурации детали [4, 8].

1.5.2. Давление, необходимое для вырезки деталей по наружному контуру и пробивки отверстий и пазов, следует определять по табл. 7.

1.5.3. Для малопластичных материалов формулы (23 - 27) дают завышенные значения давлений. При вырезке деталей из материалов Д16АТ, магниевых и титановых сплавов значения давлений, рассчитанных по формулам (23 - 27), уменьшать на 20 - 30 %.

1.5.4. При одновременной вырезке детали по контуру и пробивке в ней отверстий и пазов необходимое давление следует определять из условия пробивки минимального отверстия или паза.

1.5.5. Если контур детали состоит из совокупности прямолинейных и криволинейных участков, то давление, необходимое для вырезки всего контура, следует определять из условия вырезки вогнутого участка с наименьшим радиусом кривизны.

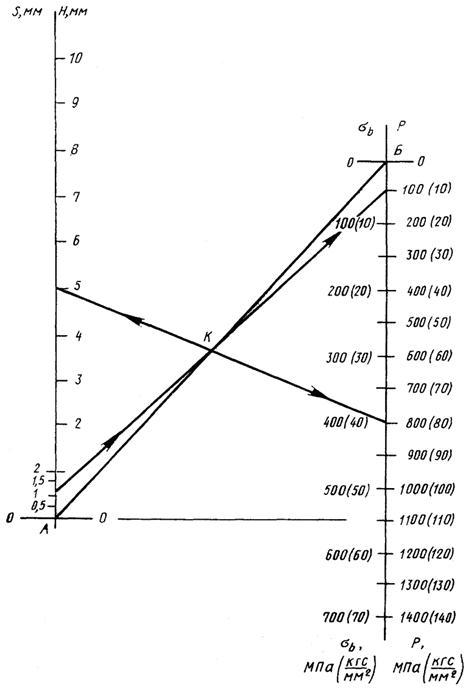

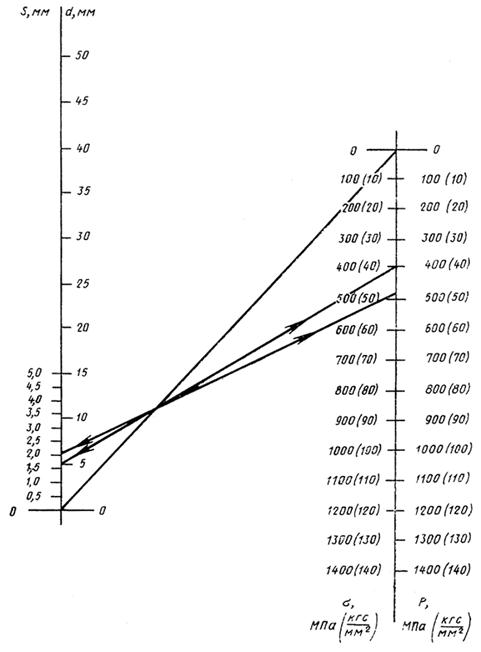

1.5.6. Для упрощения расчетов при определении давления вырезки прямолинейного участка контура детали следует пользоваться номограммой, приведенной на рис. 8, криволинейного участка - на рис. 9.

Таблица 7

|

Расчетная формула |

Примечание |

|

|

Давление, необходимое для вырезки прямолинейного участка контура детали или криволинейного при R > 5H |

(23) |

|

|

Давление, необходимое для вырезки выпуклого участка контура детали |

|

|

|

|

||

|

Давление, необходимое для вырезки вогнутого участка контура детали |

|

|

|

|

||

|

Давление, необходимое для пробивки отверстий |

|

|

|

|

||

|

Давление, необходимое для пробивки прямоугольного отверстия или паза |

|

|

|

|

||

|

Давление, необходимое для пробивки отверстий треугольной формы |

|

(32) |

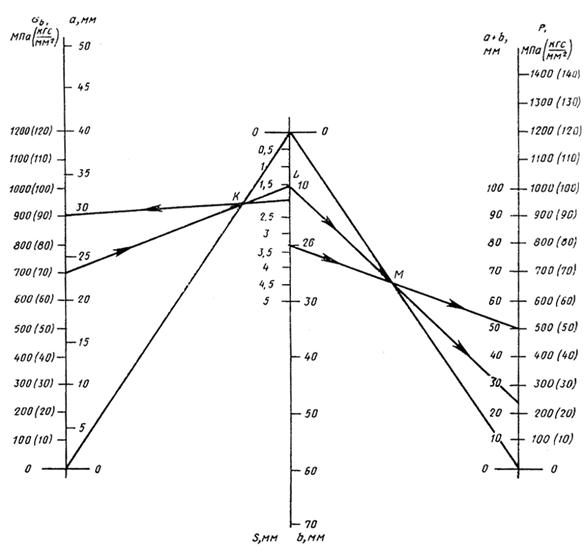

1.5.7. Для определения давления, необходимого для пробивки круглых отверстий, следует пользоваться номограммой, приведенной на рис. 10, квадратных и прямоугольных отверстий и пазов - на рис. 11, треугольных отверстий - на рис. 12.

1.6. Групповая вырезка деталей.

1.6.1. Для повышения коэффициента использования материала рекомендуется применять групповую вырезку деталей [9].

1.6.2. Групповую вырезку следует осуществлять из общей заготовки, когда в комплект входят детали одной марки материала и толщины, или из индивидуальных заготовок для каждой детали, когда в комплект входят детали разных марок материалов и толщины.

![]()

Ключ: 1. Н ↔ sb; 2. S ↔ т. К → р

Пример:

sb = 400 МПа; S = 1 мм; H = 5 мм;

р = 1×400/5 = 80 МПа (8 кгс/мм2).

Выпуклый участок

![]() Вогнутый участок

Вогнутый участок

![]()

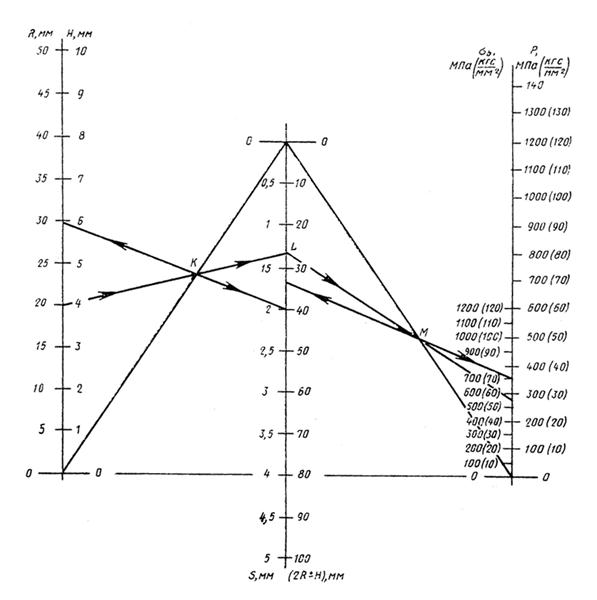

Ключ: 1. Н ↔ S; 2. R ↔ т. К ; 3. (2R ± H) ↔ sb; 4. L ↔ т. М → р

Пример:

sb = 700 МПа; S = 2 мм; R =20 мм; H = 6 мм.

р = 2×20×2×700/(6×(2×20×6)) = 274,5 МПа (27,45 кгс/мм2).

![]()

Ключ: 1. d ↔ s; 2. S ↔ т. К

Пример:

sb = 400 МПа; S = 2 мм; d = 5 мм.

р = 3×2×400/5 = 480 МПа (48 кгс/мм2).

![]()

Ключ: 1. a ↔ S; 2. sb ↔ т. К ; 3. b ↔ (a + b); 4. т. L ↔ т. М → р

Пример:

sb = 700 МПа; S = 2 мм; а = 30 мм; b = 20 мм.

р = 2×2(30 +20)×700/(30×20) = 233 МПа (23,3 кгс/мм2).

![]()

Ключ: 1. c ↔ S; 2. sb ↔ т. К

Пример:

sb = 700 МПа; S = 2 мм; C = 10 мм.

р = 6×2×700/10 = 840 МПа (84,0 кгс/мм2).

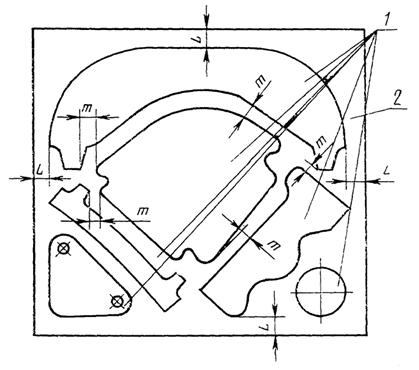

1.6.3. Пример группового раскроя деталей различной конфигурации приведен на рис. 13.

1 - деталь; 2 - раскройная карта

1.6.4. Вырезные шаблоны, входящие в комплект, устанавливаются на подштамповую плиту без дополнительного крепления.

Если в комплект входят не более 2 - 3 вырезных шаблонов простой формы, их следует устанавливать непосредственно на подштамповую плиту.

Если в комплект входят более трех вырезных шаблонов сложной формы, для облегчения их установки следует изготовить установочную пластину толщиной 0,5 - 1,0 мм (рис. 14), в которой предусмотрены окна, имеющие контур вырезных шаблонов.

Установочная пластина должна выступать за кромку вырезного шаблона на величину, равную (1 - 2) Н. Со стороны заготовки установочная пластина должна иметь шероховатость поверхности не менее Rz80 по ГОСТ 2789-73.

1.6.5. При применении установочной пластины (см. рис. 14) высота вырезных шаблонов должна быть увеличена на толщину пластины.

1.6.6. Давление, необходимое для групповой вырезки деталей из общей заготовки, следует определять из условия вырезки вогнутого элемента профиля одной из деталей комплекта, имеющего наименьший радиус кривизны.

1.6.7. Давление, необходимое для групповой вырезки - пробивки деталей из общей заготовки, следует определять из условия пробивки наименьшего из отверстий (пазов), имеющихся на деталях, входящих в комплект.

1 - вырезной шаблон; 2 - заготовка; 3 - подштамповая плита (боек); 4 - пластина

Рис. 14

1.6.8. При определении давления для групповой вырезки - пробивки деталей из индивидуальных заготовок необходимо определить давление для вырезки-пробивки каждой детали и из полученных величин взять наибольшую.

1.6.9. Размер припуска на обрезку при групповой вырезке деталей следует определять по формулам (18 - 22).

1.6.10. Расстояние между вырезными шаблонами m (см. рис. 13) следует определять по формуле:

![]() (33)

(33)

1.7. Выбор размеров эластичной подушки. Расчет усилия пресса.

1.7.1. Размеры эластичной подушки и давление вырезки определяют усилие пресса.

1.7.2. Площадь рабочей поверхности эластичной подушки определяется из условия свободного размещения на ней заготовки. Расстояние между стенкой контейнера и заготовкой принимается равным половине припуска материала заготовки.

1.7.3. Усилие пресса, необходимое для штамповки, следует определять по формуле [10]:

где Кпр - коэффициент запаса, принимаемый равным 1,3.

1.8. Дефекты формы и размеров деталей при вырезке-пробивке эластичной среды и пути их устранения.

1.8.1. При вырезке - пробивке эластичной средой возможны неполное отделение припуска от контура детали и искажение формы и размеров детали за счет утяжки материала.

1.8.2. Неполное отделение припуска от контура детали может иметь место при вырезке по наружному контуру, пробивке отверстий диаметром d = (3 - 12)S и пазов шириной а = (2 - 15)S в деталях из пластичных материалов (алюминиевые сплавы, медь, латунь в отожженном состоянии, конструкционные и нержавеющие стали).

1.8.3. Для устранения неполного отделения припуска по наружному контуру необходимо уменьшить на (20 - 30) % высоту вырезного шаблона и увеличить давление вырезки, если позволяет усилие пресса. Если давление вырезки увеличить нельзя, то неполное отделение устраняется за счет применения одного из конструктивных приемов, препятствующих подтягиванию припуска к вырезному шаблону в процессе штамповки (см. раздел 1.4).

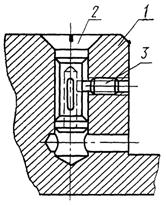

1.8.4. Для устранения неполного отделения отхода в отверстиях и пазах необходимо уменьшить на 20 - 30 % высоту вырезного шаблона и увеличить давление вырезки (если позволяет усилие пресса). Если давление вырезки увеличить нельзя, то за счет применения вкладыша (рис. 15) [8] можно получить качественный срез по всему периметру.

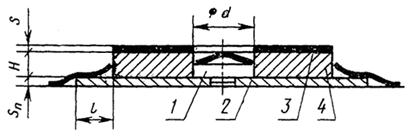

Вкладыш 1 устанавливается в отверстие пластины 2, которая при одновременной вырезке - пробивке препятствует подтягиванию припуска к вырезному шаблону. Для лучшего защемления заготовки 3 в отверстии вырезного шаблона 4 торец вкладыша делается конусным с углом конуса, равным 120 - 150°.

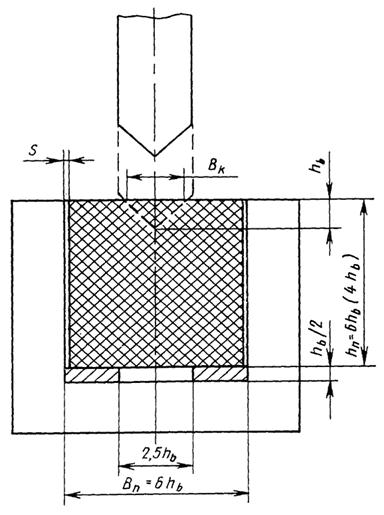

Размеры вкладыша (рис. 16) принимаются равными:

db = d - (0,1 - 0,2);

Hb = H - (1,5 - 2,0)S;

hb = Sn - (0,1 - 0,2);

1.8.5. Искажение формы и размеров детали за счет утяжки материала может иметь место:

при наличии в детали небольших перемычек l между отверстиями и пазами, размеры которых отличаются друг от друга на значительную величину (рис .17);

при наличии в детали небольших перемычек l между наружным контуром детали и отверстием или узким и длинным пазом с соотношением размеров b/a ³ 5 (см. рис. 17).

1.8.6. Утяжка материала происходит в силу того, что отдельные участки детали, вырезанные при малых давлениях, будут смещаться в сторону элементов контура, требующих для вырезки больших давлений.

1.8.7. Для устранения возможного искажения формы круглых или прямоугольных отверстий, значительно отличающихся размерами, при их одновременной пробивке необходимо выровнять давление пробивки в обоих отверстиях за счет установки профилированного вкладыша в отверстие шаблона, имеющее больший размер.

1.8.8. Устранение возможного искажения формы и размеров деталей, при одновременной вырезке наружного контура и пробивке

1 - контур детали, заданный чертежом; 2 - искаженный контур

отверстий или узких и длинных пазов и выступов прямоугольной формы с отношением размеров b/a ³ 5, производится выравниванием давления вырезки, по наружному контуру и пробивки отверстий или пазов за счет установки опорной рамки (см. рис. 7, а).

1.9. Точность деталей, вырезаемых эластичными средами.

1.9.1. Точность деталей, вырезаемых эластичными средами, зависит от ряда факторов:

пластических и прочностных свойств материала заготовки;

толщины заготовки;

состояния режущей кромки вырезного шаблона;

соотношения конструктивных элементов деталей.

1.9.2. Размеры детали по наружному контуру получаются несколько больше, а диаметры пробиваемых отверстий и размеры пазов - несколько меньше размеров вырезного шаблона.

1.9.3. Отклонение D размеров отверстий детали от размеров отверстий вырезного шаблона:

для деталей из материалов марок Д16АМ, АМг6М

для деталей из более пластичных материалов марок АМцМ, M1, М2, М3, Л63, 12Х18Н10Т

Для повышения точности вырезаемых деталей исполнительные размеры шаблона должны быть скорректированы на значение отклонения D [11].

1.9.4. Детали, вырезанные эластичными средами, имеют плоскую поверхность. При использовании вырезных шаблонов с острой режущей кромкой, детали вырезаются без заусенцев.

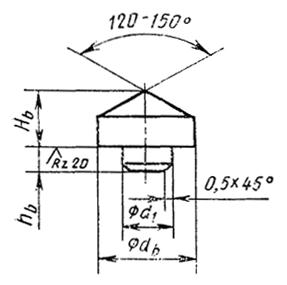

1.9.5. Со стороны действия эластичной среды кромки вырезанных деталей имеют небольшое округление овальной формы (рис. 18), размеры которого не превышают значений

а = (0,5 - 0,75)S;

r = S.

1.9.6. Шероховатость поверхности среза на деталях из пластичных материалов (Д16АМ, АМг6М, M1, M2, М3, Л63, сталь 3, сталь 10 - 20, 12Х18Н10Т) получается не более Rz40, на деталях из малопластичных материалов (Д16АТ, ОТ4, ОТ4-1) - не более Rz160 по ГОСТ 2789-73.

1.10. Конструирование вырезных шаблонов.

1.10.1. Вырезной шаблон при вырезке-пробивке эластичной средой выполняет роль пуансона-матрицы, поэтому его контур должен полностью соответствовать контуру вырезаемой детали.

1 - деталь; 2 - вырезной шаблон

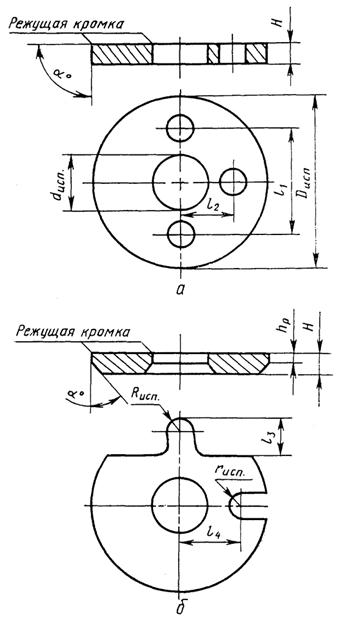

1.10.2. Боковые грани вырезных шаблонов, предназначенных для вырезки деталей с габаритами свыше 100 мм из материалов толщиной до 0,5 мм, следует выполнять под углом a к рабочей поверхности, равным 90° (рис. 19,а).

1.10.3. Боковые грани вырезных шаблонов, предназначенных для вырезки деталей с габаритными размерами до 100 мм из материалов толщиной свыше 0,5 мм, следует выполнять со скосом под углом a к рабочей поверхности, равным 15 - 20° (рис. 19, б).

Наличие скоса на боковой грани вырезного шаблона значительно облегчает объем отхода.

1.10.4. Рабочий поясок на боковой грани вырезного шаблона позволяет производить многократную переточку для восстановления острых режущих кромок вырезного шаблона.

Высота рабочего пояса hp принимается равной 0,3Н.

1.10.5. Шероховатость поверхностей вырезного шаблона, соприкасающихся с деталью в процессе вырезки, должна быть не более Rа 1,25 по ГОСТ 2789-73.

1.10.6. Режущие кромки вырезного шаблона должны быть острыми. Закругления и забоины на режущей кромке не допускаются.

1.10.7. Исполнительные размеры вырезного шаблона следует определять по табл. 8.

|

Обозначение |

Расчетная формула |

|

|

Высота шаблона |

Н |

|

|

Высота рабочего пояса шаблона |

hp |

|

|

Наружный контур шаблона |

Dисп |

|

|

Диаметр отверстия |

dисп |

|

|

Радиус выступов |

Rисп |

|

|

Радиус впадин |

rисп |

1.10.8. Все остальные размеры (см. рис. 19) (координаты центров отверстий, пазов, радиусов, длины выступов, глубины пазов) должны быть равными соответствующим размерам детали.

1.10.9. Предельные отклонения размеров вырезного шаблона рекомендуется брать на 2 класса выше предельных отклонений соответствующих размеров деталей. Предельные отклонения размеров вырезного шаблона, не относящихся к размерам контур (координаты центров отверстия, пазов, радиусов, длины выступе и пазов, радиусы) рекомендуется брать равными половине допуска на соответствующий размер детали.

1.10.10. Рекомендуемые материалы для изготовления вырезных шаблонов приведены в табл. 9.

Таблица 9

|

Твердость HRC |

Назначение |

|

|

У8, У8А, У10, У10А по ГОСТ 1435-74 |

56 ... 60 |

Шаблоны простой конфигурации толщиной свыше 3 мм |

|

Х12, Х12М, Х12Ф, Х12Ф1 по ГОСТ 5950-73 |

Шаблоны сложной конфигурации толщиной менее 3 мм |

|

|

МС200, ООН18К9м5Т по ЧМТУ-1-449-68 |

50 ... 58 |

Шаблоны особо сложной конфигурации [10] |

1.10.11. Вырезку небольших партий деталей из алюминиевых и медных сплавов (АМцМ, Д16АМ, АМг6М, M1, M2, М3, Л63) толщиной до 2,0 мм можно производить на незакаленных вырезных шаблонах.

1.11. Особенности процесса вырезки деталей из неметаллических материалов.

1.11.1. Вырезка наружного контура и пробивка отверстий могут производиться:

вырезными шаблонами на эластичной подушке в замкнутом объеме (см. рис. 3);

вырезными шаблонами с применением технологических прокладок (рис. 20) [10];

ножевыми и ленточными штампами.

1.11.2. Вырезка с применением технологической прокладки менее экономична, но позволяет изготовить детали из материалов, штамповка которых в инструментальных штампах либо затруднительна, либо совсем невозможна.

1.11.3. Материал технологической прокладки (спутника) выбирать по табл. 10 [12].

1.11.4. Высота вырезного шаблона Нн для изготовления деталей из неметаллических материалов с применением технологической прокладки определяется по формуле:

1.11.5. При штамповке деталей с большим количеством длинных продольных пазов направление волокон заготовки следует располагать под углом 45° к направлению пазов.

1 - подштамповая плита (боек); 2 - вырезной шаблон; 3 - заготовка; 4 - технологическая прокладка; 5 - эластичная подушка; 6 - контейнер

1,11.6. Рекомендуемые материалы технологической прокладка при вырезке деталей из неметаллических материалов приведены в табл. 10.

|

Толщина неметаллического материала, мм |

Рекомендуемый материал технологической, прокладки |

Толщина технологической прокладки, мм |

|

|

Кабельная бумага |

0,08 - 0,15 |

Сталь 08КП, 10, 15 Ст. 3. латунь Л63М |

0,1 - 0,15 0,2 - 0,25 |

|

Пленка электроизоляционная |

0,08 - 0,10 |

Латунь Л63М Д1АМ, медь М1М, М2М |

0,15 - 0,2 0,2 - 0,25 |

|

Стеклоткань |

0,08 - 0,15 |

Латунь Л63М медь М1М, М2М, Д1АМ |

0,2 - 0,25 0,25 - 0,3 |

|

Картон электроизоляционный |

0,1 - 0,2 0,3 0,5 |

Сталь 08КП, 10 то же то же |

0,15 - 0,2 0,25 - 0,3 0,5 |

|

Паронит |

0,3 0,5 - 0,6 |

Сталь 08КП, 10, 15 Ст. 3 то же |

0,5 1,0 |

|

Слюда |

0,05 - 0,1 0,2 |

Латунь Л63М то же |

0,1 - 0,15 0,25 - 0,3 |

2. ГИБКА ЛИСТОВЫХ ДЕТАЛЕЙ ЭЛАСТИЧНЫМИ СРЕДАМИ

2.1. Сущность процесса гибки листовых деталей эластичными средами.

2.1.1. Гибка листового металла эластичной средой осуществляется в результате совместной упруго-пластической деформации заготовки и упругой деформации эластичной матрицы.

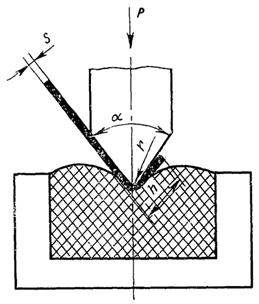

2.1.2. Гибка осуществляется на эластичной матрице незаключенной в контейнер (рис. 21, а), в контейнерах с открытым (рис. 21, б) и замкнутым (рис. 21, в) объемами.

2.1.5. На одной и той же эластичной матрице можно изготавливать детали различной конфигурации, меняя при этом только гибочный пуансон (формблок).

2.1.6. Эластичная матрица не повреждает поверхности штампуемой детали и пригодна для гибки заготовок с полированной поверхностью и различными защитно-декоративными покрытиями.

1 - формблок; 2 - заготовка; 3 - эластичная подушка; 4 - контейнер; 5 - подштамповая плита

2.2. Технологические требования к изогнутым деталям, штампуемым эластичными средами.

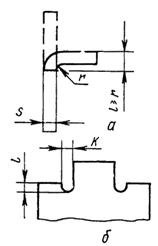

2.2.1. Во избежание появления трещин в углах при отгибе выступа линию гиба необходимо перенести от углов на расстояние не менее радиуса гиба (рис. 22, а).

2.2.2. Если невозможно перенести линию гиба, на детали должны быть сделаны местные вырезы (рис. 22, б). Размер вырезов определяется по формуле:

Величина К принимается равной или больше толщины материала S.

2.2.3. Расстояние от края пробитого отверстия до центра радиуса гиба принимается не менее двух толщин материала (рис. 23). В противном случае пробивку отверстий следует делать после гибки.

2.3. Минимальные радиусы при гибке эластичной средой.

Таблица 11

|

В отожженном или нормализованном состоянии |

В наклепанном состоянии |

|||

|

расположение линии гиба |

||||

|

поперек волокон проката |

вдоль волокон проката |

поперек волокон проката |

вдоль волокон проката |

|

|

Радиусы гибки |

||||

|

Медь отожженная |

0,1 |

0,5 |

1,0 |

2,0 |

|

Латунь Л68 |

0,4 |

0,8 |

||

|

Сталь 08КП |

0,4 |

0,5 |

1,0 |

|

|

Стали 10 - 20 |

0,5 |

|||

|

Стали 25 - 30 |

0,2 |

0,6 |

0,8 |

1,2 |

|

Стали 35 - 40 |

0,3 |

0,8 |

1,0 |

1,5 |

|

Стали 45 - 50 |

0,5 |

1,0 |

1,2 |

1,8 |

|

Стали 55 - 60 |

0,7 |

1,2 |

2,0 |

|

|

12X18H9T |

1,2 |

2,0 |

2,0 |

3,0 |

|

Д16АМ |

1,8 |

1,8 |

2,6 |

|

|

Д16АТ |

2,5 |

3,5 |

3,5 |

4,5 |

|

MA1M в хол. сост. |

- |

- |

6,0 |

8,0 |

|

МА8М в хол. сост. |

5,0 |

6,0 |

||

2.3.1. В табл. 11 приведены значения минимально допустимых радиусов гибки для различных материалов в отожженном и наклепанном состоянии при разном расположении линии гиба.

2.3.2. Минимально допустимые радиусы гибки следует применять лишь в случае конструктивной необходимости, во всех остальных случаях применять увеличенные в 1,5 - 2,5 раза радиусы гибки.

2.3.3. При гибке под углом к направлению проекта следует брать средние промежуточные значения в зависимости от угла наклона линии гиба.

2.3.4. При гибке заготовок, полученных вырезкой эластичной средой, вырубкой в штампах или резкой на ножницах, радиусы гибки брать как для наклепанного металла.

2.4. Минимальные высоты прямолинейных бортов при гибке в контейнере с открытым объемом.

2.4.1. Минимальные высоты бортов при одноугловой

гибке в контейнере с открытым объемом (рис. 24) материалов

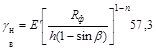

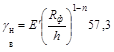

Д16АМ, Д16АТ, АМг6М, МА8М с относительным радиусом гиба ![]() приведены в

табл. 12.

приведены в

табл. 12.

Таблица 12

|

Толщина материала S, мм |

||||||

|

0,5 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

|

|

Д16АМ |

6,0 |

8,0 |

10 |

13 |

15 |

17 |

|

Д16АТ |

8,0 |

10,0 |

12 |

15 |

18 |

20 |

|

АМг6БМ |

7,0 |

9,0 |

14 |

17 |

19 |

|

|

МА8М |

6,0 |

11 |

16 |

|||

2.5. Минимальные высоты прямолинейных бортов при гибке в контейнере с замкнутым объемом.

2.5.1. Минимальные высоты бортов при гибке в контейнере с замкнутым объемом следует рассчитывать по формулам, приведенным в табл. 13 [13, 14].

Таблица 13

|

Расчетная формула |

Примечание |

|

|

Длина фланца, необходимая для образования борта |

|

(47) |

|

Минимальная высота борта |

|

|

|

|

Для a = 90° При rb = 3S (49) |

|

|

|

||

|

|

rb = 3S a = 90° (51) |

2.5.2. Минимальные высоты прямолинейных бортов при относительном радиусе гиба rb/S = 3, угле гиба a = 90° и давлении эластичной среды 80 - 100 МПа (8 - 10 кгс/мм2) в контейнере с замкнутым объемом следует определять по табл. 14.

Таблица 14

|

Толщина материала S, мм |

|||||||

|

0,5 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

|

|

Минимальная высота борта h, мм |

|||||||

|

Д16АМ |

2,6 |

4,2 |

5,2 |

6,2 |

7,7 |

9,3 |

10,3 |

|

Д16АТ |

3,0 |

4,6 |

6,0 |

7,0 |

8,6 |

10,5 |

11,5 |

|

АМцМ |

2,5 |

5,0 |

5,0 |

6,0 |

7,4 |

9,0 |

10,0 |

|

ВТ1-2 |

3,0 |

4,1 |

6,0 |

7,2 |

9,0 |

10,8 |

12,0 |

|

ОТ-4 |

3,1 |

5,0 |

6,2 |

7,5 |

9,4 |

11,3 |

12,5 |

2.6. Определение размеров заготовки при гибке.

2.6.1. Определение размеров плоских заготовок, подлежащих гибке, сводится к определению положения и длины нейтрального слоя в зависимости от относительного радиуса гиба rb/S.

2.6.2. Длина нейтрального слоя lн в изогнутом участке определяется по формуле [15]:

![]() (52)

(52)

2.6.3. Длина нейтрального слоя в изогнутом участке, если угол изогнутого участка j = 90°, определяется по формуле:

![]() (53)

(53)

2-6.4. Угол изогнутого участка только при j = 90° равен внутреннему углу гиба aг, в остальных случаях он составляет 180° - aг (рис. 25).

2.6.5. Значение коэффициента χ не зависит от марки и состояния материала, от ширины заготовки b, если b > 2S и от угла гиба aг, если aг ³ 60 - 80°, а определяется лишь относительным радиусом гиба rb/S (табл. 15).

2.6.6. Длина развертки Lз изгибаемой детали определяется по формуле:

где ![]() - сумма длин прямых участков, мм.

- сумма длин прямых участков, мм.

Таблица 15

|

0,5 |

1,0 |

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10 |

12 |

15 |

20 |

|

|

χ |

0,3 |

0,335 |

0,36 |

0,383 |

0,4 |

0,415 |

0,43 |

0,455 |

0,467 |

0,483 |

0,485 |

0,5 |

2.7. Упругая отдача при гибке.

2.7.1. При гибке эластичной средой после снятия давления борт детали отпружинивает от гибочного пуансона (формблока).

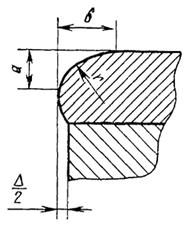

Для ликвидации или значительного уменьшения доводочных работ угол гибочного пуансона (формблока) следует уменьшить на угол упругой отдачи g (рис. 26) [16].

2.7.2. Значения углов упругой отдачи g следует определять по табл. 16.

Таблица 16

|

Расчетная формула |

Примечание |

|

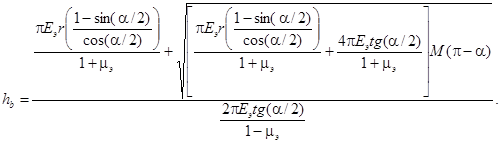

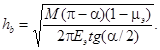

|

Угол упругой отдачи g |

|

Для прямолинейных бортов (55) |

|

|

rb/S £ 7 - 10 (56) |

|

|

|

rb/S = 3; a = 90° (57) |

2.7.3. Для определения значений углов упругой отдачи при гибке прямолинейных бортов деталей, на угол 90° и давлении эластичной среды 60 - 100 МПа (6 - 10 кгс/мм2), из листового материала Д16АМ следует пользоваться табл. 17, Д16АТ в свежезакаленном состоянии - табл. 18, АМг6М - табл. 19, АМцМ - табл. 20.

Таблица 17

|

Радиус гиба rb, мм |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,3 |

2,0 |

|

|

1,0 |

2°00¢ |

1°40¢ |

1°30¢ |

1°10¢ |

|

|

|

|

|

1,5 |

2°40¢ |

2°20¢ |

2°00¢ |

1°40¢ |

1°30¢ |

1°10¢ |

|

|

|

2,0 |

3°10¢ |

2°40¢ |

2°20¢ |

2°00¢ |

1°40¢ |

1°30¢ |

1°10¢ |

|

|

2,5 |

3°50¢ |

3°10¢ |

2°40¢ |

2°20¢ |

2°00¢ |

1°40¢ |

1°30¢ |

1°10¢ |

|

3,0 |

4°20¢ |

3°50¢ |

3°00¢ |

2°40¢ |

2°20¢ |

2°00¢ |

1°40¢ |

1°30¢ |

|

3,5 |

4°50¢ |

4°10¢ |

3°20¢ |

3°00¢ |

2°40¢ |

2°20¢ |

2°00¢ |

1°40¢ |

|

4,0 |

2°25¢ |

4°40¢ |

3°50¢ |

3°15¢ |

2°50¢ |

2°30¢ |

2°10¢ |

2°00¢ |

|

4,5 |

6°00¢ |

5°15¢ |

4°10¢ |

3°30¢ |

3°00¢ |

2°40¢ |

2°20¢ |

2°20¢ |

|

5,0 |

6°20¢ |

5°40¢ |

4°30¢ |

3°50¢ |

3°40¢ |

2°50¢ |

2°30¢ |

2°20¢ |

|

6,0 |

7°20¢ |

6°20¢ |

5°10¢ |

4°20¢ |

3°50¢ |

3°15¢ |

2°50¢ |

2°40¢ |

|

7,0 |

8°10¢ |

7°20¢ |

5°40¢ |

4°50¢ |

4°20¢ |

3°35¢ |

3°10¢ |

3°00¢ |

|

8,0 |

9°00¢ |

8°00¢ |

6°20¢ |

5°25¢ |

4°4¢0 |

4°00¢ |

3°25¢ |

3°15¢ |

|

9,0 |

|

8°35¢ |

7°00¢ |

6°00¢ |

5°10¢ |

4°20¢ |

3°50¢ |

3°30¢ |

|

10,0 |

|

|

7°30¢ |

6°20¢ |

5°40¢ |

4°40¢ |

4°10¢ |

3°50¢ |

|

11,0 |

|

|

8°10¢ |

7°20¢ |

6°00¢ |

5°00¢ |

4°25¢ |

4°10¢ |

|

12,0 |

|

|

8°40¢ |

8°10¢ |

6°20¢ |

5°25¢ |

4°40¢ |

4°20¢ |

Таблица 18

|

Радиус гиба rb, мм |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

|

|

1,0 |

4°10¢ |

|

|

|

|

|

|

|

|

1,5 |

5°30¢ |

5°00¢ |

4°00 |

|

|

|

|

|

|

2,0 |

6°50¢ |

6°00¢ |

5°00 |

4°10¢ |

3°30¢ |

|

|

|

|

2,5 |

8°00¢ |

7°00¢ |

5°50 |

5°00¢ |

4°20¢ |

|

|

|

|

3,0 |

9°00¢ |

8°00¢ |

6°40 |

5°30¢ |

5°00¢ |

4°10¢ |

|

|

|

3,5 |

9°50¢ |

9°00¢ |

7°30 |

6°20¢ |

5°30¢ |

4°40¢ |

4°10¢ |

|

|

4,0 |

|

9°40¢ |

8°00 |

6°50¢ |

6°00¢ |

5°10¢ |

4°30¢ |

4°10¢ |

|

4,5 |

|

|

8°40 |

7°30¢ |

6°30¢ |

5°30¢ |

5°00¢ |

4°30¢ |

|

5,0 |

|

|

9°10 |

8°00¢ |

7°00¢ |

6°00¢ |

5°20¢ |

5°00¢ |

|

6,0 |

|

|

|

9°00¢ |

8°00¢ |

6°50¢ |

6°00¢ |

5°30¢ |

|

7,0 |

|

|

|

9°50¢ |

8°50¢ |

7°40¢ |

6°40¢ |

6°10¢ |

|

8,0 |

|

|

|

|

|

8°30¢ |

7°30¢ |

6°50¢ |

|

9,0 |

|

|

|

|

|

9°00¢ |

8°00¢ |

7°30¢ |

|

10,0 |

|

|

|

|

|

9°30¢ |

8°30¢ |

8°00¢ |

|

11,0 |

|

|

|

|

|

|

9°00¢ |

8°30¢ |

|

12,0 |

|

|

|

|

|

|

9°30¢ |

9°00¢ |

Таблица 19

|

Радиус гиба rb, мм |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

|

|

1,0 |

3°00¢ |

2°40¢ |

|

|

|

|

|

|

|

1,5 |

4°60¢ |

3°30¢ |

2°50¢ |

|

|

|

|

|

|

2,0 |

5°00¢ |

4°20¢ |

3°30¢ |

3°00¢ |

|

|

|

|

|

2,5 |

5°50¢ |

5°10¢ |

4°15¢ |

3°30¢ |

3°05¢ |

|

|

|

|

3,0 |

6°45¢ |

5°50¢ |

4°45¢ |

4°00¢ |

3°36¢ |

3°00¢ |

|

|

|

3,5 |

7°35¢ |

6°30¢ |

5°25¢ |

4°30¢ |

3°50¢ |

3°20¢ |

3°00¢ |

|

|

4,0 |

8°30¢ |

7°20¢ |

5°50¢ |

5°00¢ |

4°20¢ |

3°40¢ |

3°15¢ |

3°00¢ |

|

4,5 |

9°20¢ |

8°00¢ |

6°30¢ |

5°25¢ |

4°45¢ |

4°00¢ |

3°30¢ |

3°15¢ |

|

5,0 |

10°00¢ |

8°50¢ |

7°10¢ |

5°50¢ |

5°10¢ |

4°40¢ |

3°50¢ |

3°30¢ |

|

6,0 |

11°55¢ |

10°00¢ |

8°00¢ |

6°45¢ |

5°50¢ |

5°00¢ |

4°20¢ |

4°00¢ |

|

7,0 |

|

11°10¢ |

9°10¢ |

7°35¢ |

6°30¢ |

5°30¢ |

4°55¢ |

4°30¢ |

|

8,0 |

|

|

10°00¢ |

8°30¢ |

7°20¢ |

6°10¢ |

5°25¢ |

5°00¢ |

|

9,0 |

|

|

11°10¢ |

9°20¢ |

8°00¢ |

6°45¢ |

5°55¢ |

5°25¢ |

|

10,0 |

|

|

|

10°00¢ |

8°55¢ |

7°20¢ |

6°20¢ |

5°50¢ |

|

11,0 |

|

|

|

10°50¢ |

8°30¢ |

7°55¢ |

7°00¢ |

6°15¢ |

|

12,0 |

|

|

|

|

10°00¢ |

8°30¢ |

7°20¢ |

6°45¢ |

Таблица 20

|

Радиус гиба rb, мм |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

|

|

1,0 |

1°15¢ |

1°05¢ |

1°00¢ |

0°50¢ |

|

|

|

|

|

1,5 |

1°40¢ |

1°30¢ |

1°10¢ |

1°00¢ |

0°55¢ |

0°50¢ |

|

|

|

2,0 |

2°05¢ |

1°45¢ |

1°30¢ |

1°15¢ |

1°05¢ |

1°00¢ |

0°55¢ |

0°50¢ |

|

2,5 |

2°30¢ |

2°05¢ |

1°40¢ |

1°30¢ |

1°20¢ |

1°05¢ |

1°00¢ |

0°55¢ |

|

3,0 |

2°45¢ |

2°30¢ |

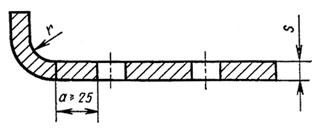

2°00¢ |

1°40¢ |

1°30¢ |

1°15¢ |

1°05¢ |

1°00¢ |

|

3,5 |

3°05¢ |

2°40¢ |

2°10¢ |

1°50¢ |

1°35¢ |

1°20¢ |

1°10¢ |

1°05¢ |

|

4,0 |

3°20¢ |

2°55¢ |

2°30¢ |

2°05¢ |

1°45¢ |

1°30¢ |

1°20¢ |

1°15¢ |

|

4,5 |

3°40¢ |

3°15¢ |

2°35¢ |

2°20¢ |

2°00¢ |

1°40¢ |

1°30¢ |

1°20¢ |

|

5,0 |

4°00¢ |

3°25¢ |

2°50¢ |

2°30¢ |

2°05¢ |

1°45¢ |

1°35¢ |

1°00¢ |

|

6,0 |

4°35¢ |

4°00¢ |

3°15¢ |

2°45¢ |

2°30¢ |

2°05¢ |

1°45¢ |

1°40¢ |

|

7,0 |

5°05¢ |

4°25¢ |

3°35¢ |

3°05¢ |

2°40¢ |

2°20¢ |

2°00¢ |

1°60¢ |

|

8,0 |

5°40¢ |

5°00¢ |

4°00¢ |

3°20¢ |

2°55¢ |

2°30¢ |

2°15¢ |

2°05¢ |

|

9,0 |

|

5°20¢ |

4°20¢ |

3°40¢ |

3°15¢ |

2°45¢ |

2°30¢ |

2°20¢ |

|

10,0 |

|

5°45¢ |

4°40¢ |

4°00¢ |

3°25¢ |

2°55¢ |

2°35¢ |

2°30¢ |

|

11,0 |

|

|

5°00¢ |

4°05¢ |

3°45¢ |

3°15¢ |

2°45¢ |

2°45¢ |

|

12,0 |

|

|

5°20¢ |

4°40¢ |

4°00¢ |

3°20¢ |

2°55¢ |

|

2.7.4. При углах гиба a ¹ 90° (рис. 27) табличные значения углов упругой отдачи следует умножить на соотношение a/90°, приведенное в табл. 21 для различных углов гиба (малок).

2.7.5. В практических расчетах угол гибочного пуансона a и радиус r удобнее определять по табл. 22 [17].

Таблица 21

|

+5 |

+10 |

+15 |

+20 |

+25 |

+30 |

+35 |

+40 |

+45 |

|

|

a/90° |

0,944 |

0,889 |

0,883 |

0,778 |

0,722 |

0,667 |

0,611 |

0,556 |

0,5 |

|

Закрытая |

-5 |

-10 |

-15 |

-20 |

-25 |

-30 |

-35 |

-40 |

-45 |

|

a/90° |

1,056 |

1,111 |

1,167 |

1,222 |

1,278 |

1,383 |

1,389 |

1,444 |

1,5 |

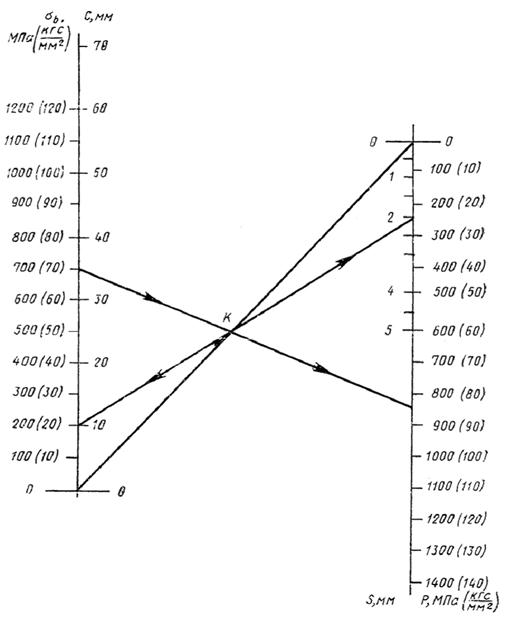

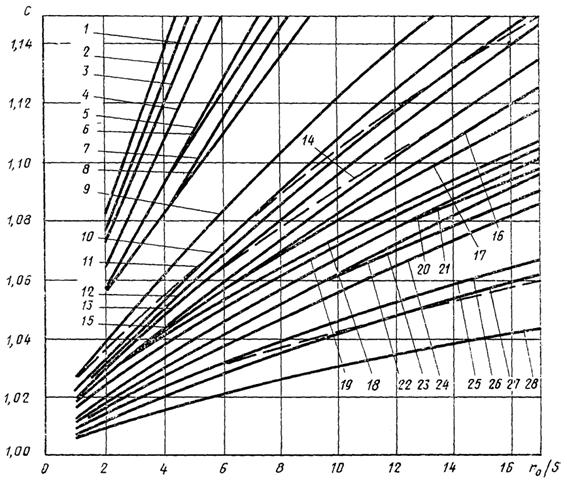

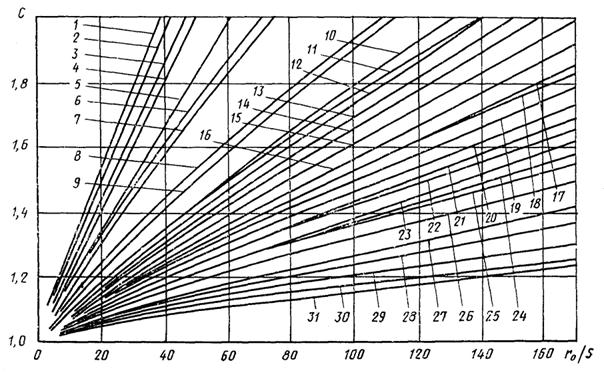

2.7.6. Значения коэффициентов упругой отдачи с для наиболее широко применяемых марок материалов при r0/S до 17 приведены на диаграмме рис. 28, а при r0/S от 17 до 170 - на диаграмме рис. 29.

2.8. Определение усилия гибки на эластичной матрице, не заключенной в контейнер, и в контейнере с открытым объемом. Расчет усилия пресса.

Таблица 22

|

Обозначение |

Расчетная формула |

Примечание |

|

|

Радиус пуансона |

r |

|

(58)

(59) |

|

Угол гибочного пуансона |

a |

a = сa0 |

|

|

Коэффициент упругой отдачи |

с |

|

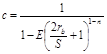

(60) |

1 - ВТ 14; 2 - ВТ 5-1; 3 - В 95АТ; 4 - ОТ4; 5 - ВТ 1-2; 6 - Д16АТ, МА8-М; 7 - ЭИ 654Н; 8 - МА1-М; 9 - АМг6М; 10 - Лс59-1 (ЛМц 58-2); 11 - 30ХГСНА, БрОФ 65-0,15; 12 - 30ХГСА; 13 - ст. 45 (25ХГСА); 14 - ЛО 62-1 (БрАБ); 15 - 20ХГСМА; 16 - АВТ, АМг3М, ст. 35, 1Х18Н9Т; 17 - В95АМ, сталь 12Г2А; 18 - Л62, БрОЦ 4-3; 19 - Д16АМ; 20 - ст. 20, сталь 10Г2А; 21 - Л80 (Л68); 22 - сталь 15; 23 - Л90; 24 - сталь 08 кп, ст.10; 25 - сталь Э, ЭА, ЭАА; 26 - АВМ, АМг1М, АМцМ (M1); 27 - Л96; 28 - АДМ, АД1М

1 - ВТ 14; 2 - ВТ 5-1; 3 - B95AT; 4 - ОT4; 5 - ВТ 1-2; 6 - МА8М, ЭИ 654М; 7 - Д16АТ; 8 - МА1; 9 - БрАМц 9-2; 10 - БрБ2; 11 - АМг6М; 12 - 30ГСНА; 13 - 30ХГСА, БрОФ 6,5-0,15; 14 - ст. 45 (25ХГСА); 15 - 20ХГСНА; 16 - ст. 35; 17 - сталь 12Г2А, ЛО62 (БрОЦС4-2,5); 18 - АМг3М, АВТ, ЛМц53-2, ЛС59-1; 19 - 1X18H9T, БрА5; 20 - В95АМ (ст. 20, 1062А); 21 - ст. 15; 22 - Д16АМ; 23 - ст. 08 кп, ст. 10; 24 - Л90; 25 - Л60 (Л62), (БрОЦ 4-3); 26 - Л68; 27 - ст. 3, ЭА, ЭАА; 28 - ABM, AMг1M, АМцМ; 29 - M1, M2, М3; 30 - Л96; 31 - АДМ, АД1М

2.8.1. Усилие гибки следует определять по табл. 23 [18].

2.9. Определение глубины внедрения гибочного пуансона в эластичную матрицу.

2.9.1. Глубину внедрения гибочного пуансона в эластичную матрицу, необходимую для гибки листа на угол a и радиус r следует определять по формуле:

(66)

(66)

2.9.2. Глубину внедрения гибочного пуансона в эластичную матрицу, необходимую для гибки листа на угол a = 90° и радиус r £ 3 мм следует определять по формуле:

(67)

(67)

Таблица 23

|

Расчетная формула |

Применение |

|

|

Полное усилие при гибке |

Р = Рл + Рп |

(61) |

|

Полное усилие в момент окончания гибки листа на угол a и радиус r на эластичной матрице, не заключенной в контейнер |

|

r = (rb + S) > 3

|

|

|

r £ 3

|

|

|

Полное усилие в момент окончания гибки листа на угол a и радиус r в открытом контейнере |

|

Kпр = 1,3

|

|

|

Kпр = 1,3

|

2.9.3. Момент внутренних сил М при пластическом изгибе листа с упрочнением следует определять по формуле:

Пластический момент сопротивления для прямоугольного сечения равен:

2.10. Определение необходимого давления гибки в контейнере с замкнутым объемом. Расчет усилия пресса.

2.10.1. Необходимое давление при гибке прямолинейного борта в контейнере с замкнутым объемом следует определять по табл. 24.

Таблица 24

|

Расчетная формула |

Примечание |

|

|

Необходимое давление для гибки прямолинейного борта |

|

(70) |

|

|

||

|

|

Упрощенная формула для предварительных расчетов (72) |

|

|

|

||

|

Усилие пресса |

Р = КпррF |

F - площадь эластичной подушки Кпр = 1,3 (74) |

2.11. Выбор размеров эластичной матрицы для контейнера с открытым объемом.

2.11.1. Размеры эластичной матрицы следует назначать пользуясь рис. 30. Величина зазора S = 0,5 - 1,0 мм.

2.12. Пуансоны для гибки.

2.12.1. Для гибки листовых деталей на эластичной матрице в контейнере с открытым объемом используют стальные пуансоны. При изготовлении одной или нескольких деталей из тонких S £ 1,0 мм низкопрочных материалов sb < 250 МПа (25 кгс/мм2) можно изготавливать гибочные пуансоны из вторичного алюминия, дельта-древесины или балинита.

2.13. Формблоки для гибки в контейнере с замкнутым объемом.

2.13.1. Формблоки простых форм (не имеющие тонких перемычек) рекомендуется изготавливать из балинита, дельта-древесины и пластмассы. Формблоки сложной формы необходимо изготавливать из вторичного алюминия или малоуглеродистой стали.

2.13.2. Неровности на рабочей поверхности формблока: риски, царапины, забоины при давлении 80 - 100 МПа (8 - 10 кгс/мм2) воспроизводятся на поверхности штампуемой детали, поэтому наличие поверхностных дефектов, следов от склейки балинита, на формблоках не допускается. Шероховатость поверхности формблока должна быть не более Ra 1,25 по ГОСТ 2789-73.

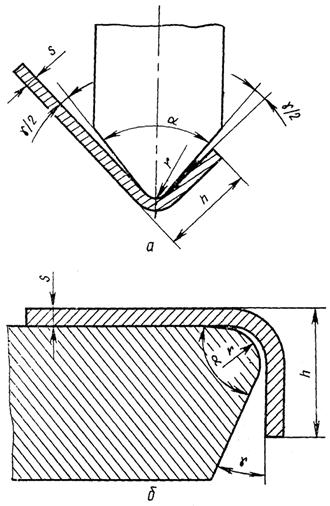

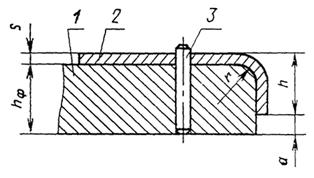

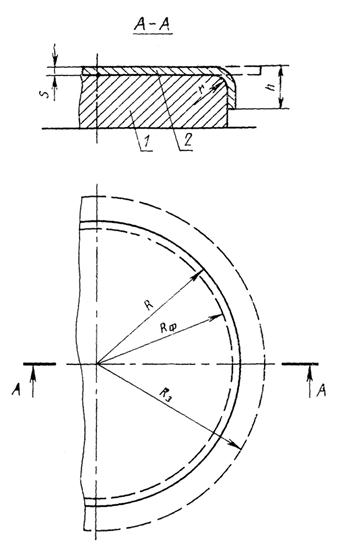

2.13.3. Высота формблока hф (рис. 31) определяется по формуле:

hф = h + a - S. (75)

1 - формблок; 2 - деталь; 3 - штифт

2.13.4. Припуски на высоту формблока при гибке прямолинейных бортов принимать а = 8 - 10 мм.

2.13.5. Для получения борта детали заданной точности форм-блоки (см. рис. 26, б) необходимо изготавливать с углами поднутрения, равными углам упругой отдачи (см. раздел 2.7).

2.13.6. Нерабочие ребра и углы формблоков необходимо скруглять радиусом r = 5 - 10 мм.

2.13.7. Для фиксации и предотвращения сдвига заготовок в процессе штамповки на формблоках устанавливаются стальные шпильки диаметром 4 - 5 мм (см. рис. 31).

2.13.8. Высота выступающей части шпилек от поверхности формблока должна быть не более 5 мм. Выступающие части шпилек округляются.

2.14. Выбор размеров эластичной подушки для гибки в контейнере с замкнутым объемом.

2.14.1. Размеры эластичной подушки определяются из условия свободного размещения на ней заготовки. Зазор между стенкой контейнера и заготовкой принимается равным половине высоты формблока.

2.14.2. Минимальная толщина эластичной подушки hп определяется по формуле:

2.14.3. В качестве эластичной подушки для гибки используется полиуретан марки СКУ-7Л по ТУ 84-404-73 и другие марки с твердостью 70 и более единиц по прибору ТМ-2.

3. ФОРМОВКА ЛИСТОВЫХ ДЕТАЛЕЙ ЭЛАСТИЧНЫМИ СРЕДАМИ

3.1. Технологические требования к заготовкам и деталям, формуемым эластичной средой.

3.1.1. Операции формовки можно осуществлять одновременно с пробивкой отверстий, пазов, отбортовкой отверстий и гибкой прямолинейных бортов [19].

3.1.2. На одной и той же эластичной подушке можно формовать детали различной конфигурации, меняя при этом только форм блок.

3.1.3. Кромки заготовок на участках, образующих вогнутые борта, должны быть тщательно зачищены. Наличие царапин, забоин, заусенцев не допускается.

3.1.4. При степенях деформации, близких к предельным, необходимо применять дополнительно полировку кромок заготовок.

3.1.5. Заготовки из твердых и высокопрочных материалов (например, Д16АТ, нержавеющие стали) перед формовкой рекомендуется отжигать.

3.1.6. После термообработки, перед формовкой, заготовки необходимо править по плоскости.

3.1.7. После формовки и закалки производится калибровка деталей повторным нагружением в контейнере по тому же форм-блоку.

3.2. Упругая отдача при гибке - формовке выпуклых и вогнутых бортов деталей с плоской стенкой.

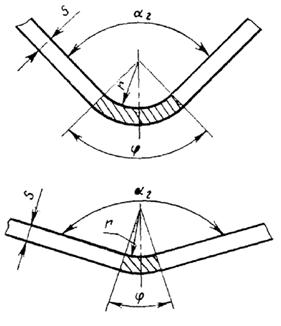

3.2.1. Значения углов упругой отдачи g выпуклых (рис. 32) и вогнутых (рис. 33) бортов следует определять по табл. 25 [20].

1 - формблок; 2 - заготовка

3.2.2. Для определения значений углов упругой отдачи выпуклых gн и вогнутых g бортов при rв = 3S, давлении эластичной среды р = 60 - 100 МПа (6 - 10 кгс/мм2) для материала Д16АМ при высоте борта h = 20 мм следует пользоваться табл. 26, при высоте борта h = 40 мм табл. 27. Для материала Д16АТ, в свежезакаленном состоянии, при высоте борта h = 20 мм следует пользоваться табл. 28,

1 - формблок; 2 - заготовка

при высоте борта h = 40 мм - табл. 29. Для материала АМг6М при высоте борта 20 мм следует пользоваться табл. 30, при высоте борта 40 мм - табл. 31.

3.3. Формовка концевых и срединных подсечек.

3.3.1. Формовка концевых и срединных подсечек производится одновременно с формовкой бортов деталей.

3.3.2. Наибольшую глубину концевой подсечки (рис. 34, а) формуемой эластичной средой при давлении р = 80 - 100 МПа (8 - 10 кгс/мм2) и не требующей последующей доводки следует определять по табл. 32 и 33.

3.3.3. Наибольшую глубину срединной подсечки (рис. 34, б) формуемой эластичной средой при давлении р = 80 - 100 МПа (8 - 10 кгс/мм2) и не требующей последующей доводки следует определять по табл. 34 и 35.

3.4. Рельефная формовка (формовка ребер жесткости).

Таблица 25

|

Расчетная формула |

Примечание |

|

|

Угол gн для выпуклых бортов |

|

|

|

|

При

a = 90° b = 0° (78) |

|

|

Угол gв для вогнутых бортов |

|

При

(79) a = 90° b = 0° |

|

|

При

(80) a = 90° b = 0° |

|

|

Угол

|

|

При

(81) a = 90° b = 0° |

|

Угол

|

|

При

(82) a ¹ 90° |

|

|

При

(83) a ¹ 90° |

|

|

|

При

(84) a = 90° |

Примечание. Радиус средней линии равен

Таблица 26

|

Радиус борта в плане R, мм |

Угол упруг. отдачи g |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

||

|

50 |

gн |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

|

gв |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

|

|

100 |

gн |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°35¢ |

1°35¢ |

1°40¢ |

1°40¢ |

|

gв |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

|

|

200 |

gн |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

2°40¢ |

2°40¢ |

|

gв |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°25¢ |

2°25¢ |

|

|

300 |

gн |

3°20¢ |

3°20¢ |

3°15¢ |

3°15¢ |

3°15¢ |

3°10¢ |

3°10¢ |

3°10¢ |

|

gв |

3°10¢ |

3°10¢ |

3°05¢ |

3°05¢ |

3°05¢ |

3°00¢ |

3°00¢ |

3°00¢ |

|

|

400 |

gн |

3°55¢ |

3°50¢ |

3°45¢ |

3°40¢ |

3°35¢ |

3°30¢ |

3°25¢ |

3°25¢ |

|

gв |

3°45¢ |

3°40¢ |

3°35¢ |

3°30¢ |

3°30¢ |

3°25¢ |

3°20¢ |

3°20¢ |

|

|

500 |

gн |

4°10¢ |

4°00¢ |

3°55¢ |

3°50¢ |

3°45¢ |

3°40¢ |

3°35¢ |

3°30¢ |

|

gв |

|||||||||

|

700 |

gн |

4°30¢ |

4°20¢ |

4°05¢ |

3°55¢ |

3°45¢ |

3°40¢ |

3°35¢ |

3°30¢ |

|

gв |

|||||||||

|

1000 |

gн |

4°25¢ |

4°15¢ |

4°00¢ |

3°50¢ |

3°40¢ |

3°35¢ |

3°35¢ |

3°25¢ |

|

gв |

|||||||||

|

2000 |

gн |

3°40¢ |

3°30¢ |

3°30¢ |

3°15¢ |

3°10¢ |

3°05¢ |

3°00¢ |

3°00¢ |

|

gв |

|||||||||

|

5000 |

gн |

3°10¢ |

3°05¢ |

3°00¢ |

3°00¢ |

2°55¢ |

2°55¢ |

2°50¢ |

2°50¢ |

|

gв |

|||||||||

|

¥ |

gн |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

|

gв |

|||||||||

3.4.1. Наибольшую глубину ребер жесткости (рис. 35), формуемых при давлении р = 80 - 100 МПа (8 - 10 кгс/мм2) следует определять по табл. 36.

3.5. Формовка выпуклых надписей и рисунков.

3.5.1. Формовка надписей и рисунков производится на заготовках из пластичных металлов: алюминиевых сплавов марок АМцМ, АД1М, Д16АМ, меди марок M1, М2, М3 толщиной до 2 - 2,5 мм, конструкционных и нержавеющих сталей, латуни - толщиной до 1,0 ¸ 1,5 мм.

Таблица 27

|

Радиус борта в плане R, мм |

Угол упругой отдачи g |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

||

|

100 |

gн |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

0°55¢ |

|

gв |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

|

|

200 |

gн |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

|

gв |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

|

|

300 |

gн |

2°05¢ |

2°05¢ |

2°05¢ |

2°05¢ |

2°05¢ |

2°05¢ |

2°05¢ |

2°05¢ |

|

gв |

1°45¢ |

1°45¢ |

1°45¢ |

1°45¢ |

1°45¢ |

1°45¢ |

2°50¢ |

2°50¢ |

|

|

400 |

gн |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

2°35¢ |

|

gв |

2°15¢ |

2°15¢ |

2°15¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°35¢ |

|

|

500 |

gн |

3°00¢ |

3°00¢ |

3°00¢ |

3°00¢ |

3°00¢ |

3°00¢ |

3°00¢ |

3°00¢ |

|

gв |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

|

|

700 |

gн |

3°45¢ |

3°45¢ |

3°40¢ |

3°40¢ |

3°35¢ |

3°35¢ |

3°30¢ |

3°30¢ |

|

gв |

3°30¢ |

3°30¢ |

3°25¢ |

3°25¢ |

3°25¢ |

3°20¢ |

3°20¢ |

3°20¢ |

|

|

1000 |

gн |

4°20¢ |

4°10¢ |

4°05¢ |

4°00¢ |

3°55¢ |

3°50¢ |

3°45¢ |

3°40¢ |

|

gв |

4°15¢ |

4°05¢ |

4°00¢ |

3°55¢ |

3°50¢ |

3°45¢ |

3°40¢ |

3°35¢ |

|

|

2000 |

gн |

5°00¢ |

4°45¢ |

4°25¢ |

4°10¢ |

4°00¢ |

3°50¢ |

3°40¢ |

3°35¢ |

|

gв |

|||||||||

|

5000 |

gн |

4°15¢ |

4°00¢ |

3°40¢ |

3°30¢ |

3°25¢ |

3°20¢ |

3°15¢ |

3°10¢ |

|

gв |

|||||||||

|

¥ |

gн |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

2°40¢ |

|

gв |

|||||||||

3.6.2. Формовка надписей и рисунков производится по схеме, приведенной на рис. 36 [21].

3.5.3. Формблоки должны иметь выемки (впадины), повторяющие надпись или рисунок в зеркальном отображении.

3.5.4. Максимальная высота Sф отформованной надписи над поверхностью детали (рис. 36) рекомендуется не более 0,5 толщины заготовки.

3.5.5. Формовку надписей и рисунков можно производить с одновременной вырезкой детали по контуру и пробивкой крепежных и других отверстий (например, при изготовлении табличек).

В этом случае формблок является одновременно вырезным шаблоном и его высота рассчитывается по формуле (17).

Таблица 28

|

Радиус борта в плане R, мм |

Угол упругой отдачи g |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

||

|

50 |

gн |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

|

gв |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

|

|

100 |

gн |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

|

gв |

2°00¢ |

2°00¢ |

2°00¢ |

2°00¢ |

2°00¢ |

2°00¢ |

2°00¢ |

2°00¢ |

|

|

200 |

gн |

4°05¢ |

4°05¢ |

4°05¢ |

4°05¢ |

4°10¢ |

4°10¢ |

4°15¢ |

4°15¢ |

|

gв |

3°40¢ |

3°40¢ |

3°40¢ |

3°40¢ |

3°45¢ |

3°45¢ |

3°50¢ |

3°50¢ |

|

|

300 |

gн |

5°15¢ |

5°15¢ |

5°10¢ |

5°05¢ |

5°05¢ |

5°05¢ |

5°00¢ |

5°00¢ |

|

gв |

5°00¢ |

5°00¢ |

4°55¢ |

4°55¢ |

4°50¢ |

4°50¢ |

4°45¢ |

4°45¢ |

|

|

400 |

gн |

6°10¢ |

6°00¢ |

5°50¢ |

5°45¢ |

5°40¢ |

5°35¢ |

5°30¢ |

5°25¢ |

|

gв |

5°55¢ |

5°45¢ |

5°35¢ |

5°30¢ |

5°25¢ |

5°20¢ |

5°15¢ |

5°15¢ |

|

|

500 |

gн |

6°35¢ |

6°25¢ |

6°15¢ |

6°05¢ |

5°55¢ |

5°45¢ |

5°35¢ |

5°30¢ |

|

gв |

|||||||||

|

700 |

gн |

7°05¢ |

6°45¢ |

6°20¢ |

6°05¢ |

5°55¢ |

5°45¢ |

5°35¢ |

5°30¢ |

|

gв |

|||||||||

|

1000 |

gн |

7°00¢ |

6°40¢ |

6°15¢ |

5°55¢ |

5°45¢ |

5°45¢ |

5°30¢ |

5°30¢ |

|

gв |

|||||||||

|

2000 |

gн |

6°05¢ |

5°55¢ |

5°40¢ |

5°25¢ |

5°15¢ |

5°10¢ |

5°05¢ |

5°00¢ |

|

gв |

|||||||||

|

5000 |

gн |

5°15¢ |

5°10¢ |

5°05¢ |

5°00¢ |

4°55¢ |

4°50¢ |

4°45¢ |

4°45¢ |

|

gв |

|||||||||

|

¥ |

gн |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

|

gв |

|||||||||

3.5.6. Для формовки надписей используется полиуретан повышенной твердости 80 - 85 и более единиц по прибору ТМ-2.

3.6. Формблоки для формовки.

3.6.1. Высота формблока определяется по формуле (75).

Припуск на высоту формблока при формовке бортов с радиусом в плане R ³ 200 мм принимать равным 8 - 10 мм; при формовке выпуклых и вогнутых бортов с радиусом в плане R £ 200 мм а = 10 - 12 мм.

Таблица 29

|

Радиус борта в плане R, мм |

Угол упругой отдачи g |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

||

|

100 |

gн |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

1°30¢ |

|

gв |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

0°50¢ |

|

|

200 |

gн |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

2°20¢ |

|

gв |

1°50¢ |

1°50¢ |

1°50¢ |

1°50¢ |

1°50¢ |

1°50¢ |

1°50¢ |

1°50¢ |

|

|

300 |

gн |

3°20¢ |

3°20¢ |

3°20¢ |

3°20¢ |

3°20¢ |

3°20¢ |

3°20¢ |

3°20¢ |

|

gв |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

2°45¢ |

2°55¢ |

2°55¢ |

|

|

400 |

gн |

4°05¢ |

4°05¢ |

4°05¢ |

4°05¢ |

4°05¢ |

4°05¢ |

4°05¢ |

4°05¢ |

|

gв |

3°35¢ |

3°35¢ |

3°35¢ |

3°35¢ |

3°40¢ |

3°40¢ |

3°40¢ |

3°40¢ |

|

|

500 |

gн |

4°45¢ |

4°45¢ |

4°45¢ |

4°45¢ |

4°45¢ |

4°45¢ |

4°45¢ |

4°45¢ |

|

gв |

4°25¢ |

4°25¢ |

4°25¢ |

4°25¢ |

4°25¢ |

4°25¢ |

4°25¢ |

4°25¢ |

|

|

700 |

gн |

5°55¢ |

5°50¢ |

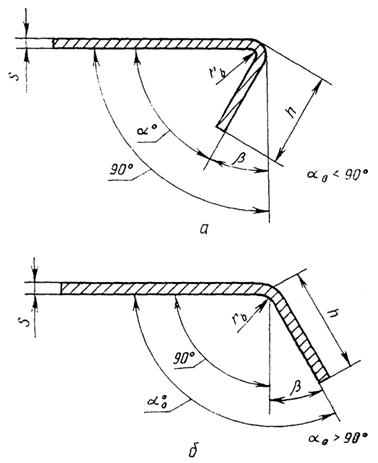

5°45¢ |

5°45¢ |

5°50¢ |

5°50¢ |

5°35¢ |

5°30¢ |

|

gв |

5°30¢ |

5°30¢ |

5°25¢ |

5°25¢ |

5°25¢ |

5°20¢ |

5°20¢ |

5°15¢ |

|

|

1000 |

gн |

7°05¢ |

6°55¢ |

6°45¢ |

6°35¢ |

6°30¢ |

6°20¢ |

6°10¢ |

6°00¢ |

|

gв |

7°00¢ |

6°50¢ |

6°40¢ |

6°30¢ |

6°20¢ |

6°10¢ |

6°00¢ |

5°55¢ |

|

|

2000 |

gн |

8°10¢ |

7°50¢ |

7°15¢ |

6°50¢ |

6°30¢ |

6°15¢ |

6°05¢ |

5°55¢ |

|

gв |

|||||||||

|

5000 |

gн |

7°00¢ |

6°40¢ |

6°10¢ |

5°45¢ |

5°35¢ |

5°20¢ |

5°15¢ |

5°15¢ |

|

gв |

|||||||||

|

¥ |

gн |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

4°40¢ |

|

gв |

|||||||||

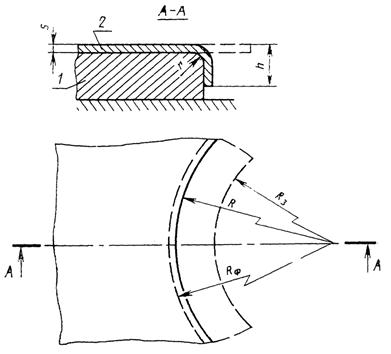

3.6.2. На выпуклых контурах формблоков, предназначенных для формовки деталей с h/R > 0,1 необходимо устанавливать складкодержатели (рис. 37).

3.6.3. Основные параметры складкодержателя при формовке деталей из материалов толщиной до 3 мм принимаются равными:

радиус скругления складкодержателя rск = 6S;

высота наклонной части складкодержателя b = Hс + 3S;

величина перекрытия заготовкой складкодержателя с = 3S;

зазор между формблоком и складкодержателем l = 3(S + 1).

Таблица 30

|

Радиус борта в плане R, мм |

Угол упругой отдачи g |

Толщина материала S, мм |

|||||||

|

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

1,8 |

2,0 |

||

|

50 |

gн |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°10¢ |

1°15¢ |

1°15¢ |

1°15¢ |

|

gв |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

0°40¢ |

|

|

100 |

gн |

2°05¢ |

2°05¢ |

2°10¢ |

2°10¢ |

2°10¢ |

2°15¢ |

2°15¢ |

2°15¢ |

|

gв |

1°35¢ |

1°35¢ |

1°40¢ |

1°40¢ |

1°40¢ |

1°45¢ |

1°45¢ |

1°45¢ |

|

|

200 |

gн |

3°35¢ |

3°35¢ |

3°40¢ |

3°40¢ |

3°40¢ |

3°45¢ |

3°45¢ |

3°45¢ |

|

gв |

3°15¢ |

3°15¢ |

3°15¢ |

3°15¢ |

3°20¢ |

3°20¢ |

3°25¢ |

3°25¢ |

|

|

300 |

gн |

4°45¢ |

4°45¢ |

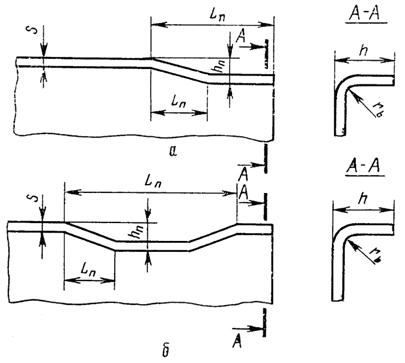

4°40¢ |

4°40¢ |

4°35¢ |

4°35¢ |

4°30¢ |

4°30¢ |

|

gв |

4°35¢ |

4°35¢ |

4°35¢ |

4°35¢ |

4°20¢ |

4°20¢ |

4°20¢ |

4°20¢ |

|

|

400 |

gн |

5°30¢ |

5°25¢ |

5°15¢ |

5°10¢ |

5°05¢ |

5°00¢ |

4°55¢ |

4°50¢ |

|

gв |

5°20¢ |

5°15¢ |

5°05¢ |

5°00¢ |

4°55¢ |

4°50¢ |

4°45¢ |

4°40¢ |

|

|

500 |

gн |

6°00¢ |

5°50¢ |

5°35¢ |

5°25¢ |

5°20¢ |

5°10¢ |

5°00¢ |

4°55¢ |

|

gв |

5°50¢ |

5°40¢ |

5°30¢ |

5°20¢ |

5°15¢ |

5°05¢ |

4°55¢ |

4°50¢ |

|

|

700 |

gн |

6°20¢ |

6°05¢ |

5°45¢ |

5°30¢ |

5°20¢ |

5°10¢ |

5°00¢ |

4°55¢ |

|

gв |

|||||||||

|

1000 |

gн |

6°20¢ |

6°05¢ |

5°45¢ |

5°25¢ |

5°15¢ |

5°05¢ |

4°55¢ |

5°45¢ |

|

gв |

|||||||||

|

2000 |

gн |

5°30¢ |

5°20¢ |

5°05¢ |

4°50¢ |

4°45¢ |

4°35¢ |

4°30¢ |

4°25¢ |

|

gв |

|||||||||

|

5000 |

gн |

4°40¢ |

4°35¢ |

4°30¢ |

4°25¢ |

4°25¢ |

4°20¢ |

4°15¢ |

4°15¢ |

|

gв |

|||||||||

|

¥ |

gн |

4°00¢ |

4°00¢ |

4°00¢ |

4°00¢ |

4°00¢ |

4°00¢ |

4°00¢ |

4°00¢ |

|

gв |

|||||||||

3.6.4. При формовке детали с h/R > 0,1 без складкодержателей на выпуклых бортах возможно образование складок (гофров).

3.7. Формоблоки для выполнения совмещенных операций.

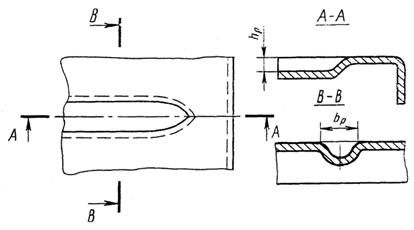

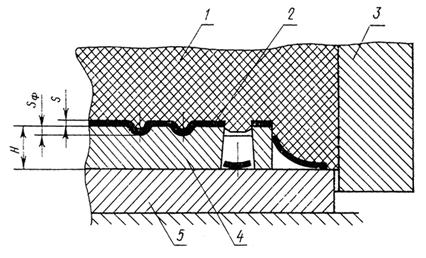

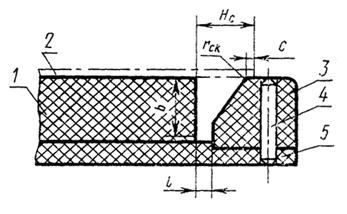

3.7.1. Для выполнения операций формовки бортов с одновременной отбортовкой и пробивкой отверстий попользуются комбинированные форм блоки.