ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный научно-исследовательский институт

по нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 306 от 01.10.1987 г.

Расчеты и испытания на прочность

Методы механических испытаний металлов

Метод испытания на коррозионное растрескивание

с постоянной скоростью деформирования

Рекомендации

Р 50-54-37-88

Москва 1988

РЕКОМЕНДАЦИИ

Рекомендации (Р) устанавливают метод коррозионных испытаний с постоянной скоростью деформирования. При испытаниях определяют абсолютные и приведенные величины относительного сужения, относительного удлинения и работы коррозионного разрушения материалов и сварных соединений.

Р устанавливают требования к типам испытуемых образцов, применяемому оборудованию, условиям испытаний и методам обработки результатов испытаний.

Применение Р позволит получить коррозионно-механические характеристики материалов и сварных соединений и оценить эффективность противокоррозионных мероприятий.

Р предназначены для работников НИИ, преподавателей вузов и ИТР предприятий, занимающихся исследованиями, расчетами и испытаниями на коррозионное растрескивание материалов и сварных конструкций.

1. НАЗНАЧЕНИЕ И СУЩНОСТЬ МЕТОДА

1.1. Метод предназначен для экспресс-оценки стойкости новых материалов, материалов конструкций, бывших в эксплуатации, и сварных соединений против сероводородного растрескивания и для определения эффективности способов их защиты от коррозии в сероводородсодержащих средах. Допускается применение данного метода для экспресс-оценки стойкости материалов и сварных соединений против коррозионного растрескивания и для определения эффективности способов их защиты от коррозии в средах, рекомендованных ГОСТ 28294-84.

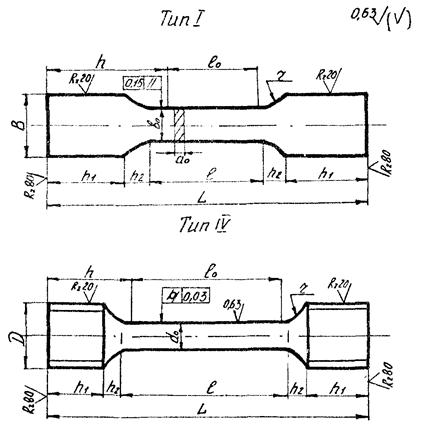

1.2. Сущность метода заключается в испытании в коррозионной среде образцов при растяжении с постоянной скоростью относительной деформации 2 · 10-6 с-1, которая обеспечивается скоростью движения подвижного захвата разрывной машины, равной 1,36 · 10-7 м/с при испытании плоских образцов типа I, и равной 7,2 · 10-8 м/с при испытании цилиндрических образцов типа IV, ГОСТ 1497-84 (рис. 1), цилиндрических образцов с надрезом (рис. 2). Отклонение от заданных скоростей движения подвижного захвата не должно превышать при испытании ± 3 %.

1.3. Основными характеристиками коррозионно-механических свойств материалов и сварных соединений являются полученные после коррозионных испытаний пяти идентичных образцов среднеарифметические значения:

а) относительного сужения: ψc - при испытании цилиндрических образцов типа IV, ГОСТ 1497-84;

б) относительного удлинения: δс - при испытании плоских образцов типа I, ГОСТ 1497-84;

в) предела прочности σвс или работы коррозионного разрушения: Ас - при испытании образцов типа I и типа IV, ГОСТ 1497-84, образцов с надрезом и кольцевой выточкой, а также при испытании образцов из материалов и сварных соединений с твердостью большей 22HRC.

1.4. Для оценки изменения механических свойств материалов и сварных соединений при растяжении в коррозионной среде применяют дополнительные коррозионно-механические характеристики, которыми является приведенные величины: а) относительного сужения Kψ = ψс/ψ; б) относительного удлинения Kδ = δc/δ; предела прочности Kσ = σвc/σв, в) KА = Аc/А, где ψ, δ, σв, А - среднеарифметические значения соответственно относительного сужения, относительного удлинения, предела прочности и работы разрушения после испытаний трех идентичных образцов по ГОСТ 1497-84.

При испытании материалов конструкций, бывших в эксплуатации, в случае отсутствия аналогичного металла за величины ψ и δ принимают средние значения данных характеристик из сертификата на исследуемый металл конструкции.

1.5. Критерием оценки коррозионно-механической стойкости сварного соединения служит вид разрушения образца: 1) разрушение по металлу шва или зоне термического влияния; 2) разрушение по основному металлу.

1.6. Минимально допустимые величины характеристик коррозионно-механических свойств для вновь созданных материалов сварных конструкций определяются значениями соответствующих характеристик, полученных для апробированных в эксплуатационных условиях материалов, имеющих идентичные механические свойства и область применения.

2. ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

2.1. Образцы для испытаний вырезают из заготовок основного металла или сварных соединений, изготовленных в соответствии с исследуемой технологией получения основного металла или сварных соединений, либо технологией нанесения защитных смазок, ингибиторов или покрытий.

2.2. Заготовки для испытаний отбирают по ГОСТ 7564-73, заготовки из труб вырезают вдоль оси трубы согласно ГОСТ 10006-80.

2.3. Размер термообрабатываемых заготовок включает припуск на окончательную механическую обработку и возможное коробление.

2.4. Размер заготовок сварных соединений определяют по ГОСТ 6996-66.

2.5. Зоны сварного соединения на стальных заготовках находят визуально или с помощью травления макрошлифов 4 %-ным раствором азотной кислоты по ГОСТ 4461-77 в этиловом спирте по ГОСТ 18300-72 в течение 20 минут.

2.6. Образцы из листового проката вырезают в направлении, перпендикулярном направлению проката, а из сварных соединений - перпендикулярно сварному шву так, чтобы одна из зон оплавления проходила на расстоянии 4 ± 2 мм от середины рабочей части образца; при этом рабочая часть образца должна включать металл шва, зону термического влияния и основной металл.

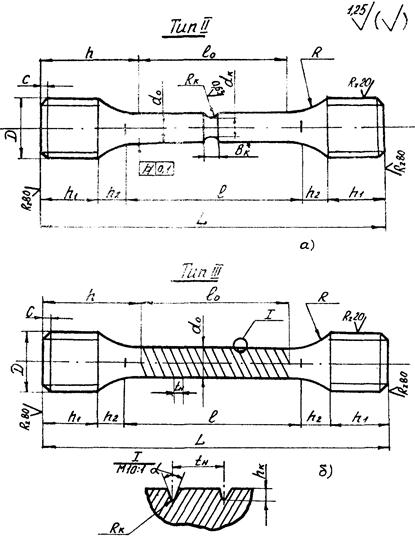

2.7. форма и размеры образцов должны соответствовать ГОСТ 1497-84, при этом размеры рабочей части цилиндрических образцов (рис. 1) должны быть d0 = 6 мм, l0 = 30 мм, а плоских - 4´20´50 мм.

2.8. Для оценки коррозионной стойкости электродного металла сварной шов располагают посредине образца в месте кольцевой выточки (рис. 2, а). Влияние концентраторов напряжений на стойкость материалов и сварных соединений против сероводородного растрескивания определяют на образцах со спиральным надрезом (рис. 2, б).

|

a0 |

b0 |

d0 |

l0 |

l |

B |

D |

h |

h1 |

h2 |

r |

L |

|

|

I |

4 ± 0,1 |

20 ± 0,2 |

- |

50h14 |

68h14 |

40h14 |

- |

80 |

50h14 |

21 |

30 |

210h14 |

|

IV |

- |

- |

6 ± 0,05 |

30h14 |

36h14 |

- |

M12-8g |

20 |

12h14 |

5 |

³ 6 |

70h14 |

Рис. 1

2.9. Шероховатость рабочей поверхности образцов 0,63 £ Ra £ 0,8 мкм по ГОСТ 2789-73.

Механическую обработку образцов необходимо проводить на режимах, исключающих перегрев и наклеп в рабочей части. За последние два прохода снимают не более 0,05 мм. Рабочая часть образцов шлифуется в продольном направлении, для окончательной обработки используется наждачная бумага № 1000.

2.10. В сварных образцах устанавливают наличие дефектов сварных соединений по ГОСТ 3242-79.

2.11. Образцы маркируют вне рабочей части по ГОСТ 9.019-74.

2.12. Измерение начальных (до испытаний) и конечных (после испытаний) размеров образцов проводят согласно ГОСТ 1497-84. Измерение расчетных длин образцов производят с точностью до 0,1 мм, а поперечных сечений с точностью 0,01 мм. Данные измерений вносят в протокол испытаний рекомендуемого приложения.

2.13. Образцы обезжиривают органическими растворителями, например, тетрахлорэтиленом, и промывают этиловым спиртом по ГОСТ 18300-73, после чего разрешается брать их только за нерабочую часть.

2.14. Для уменьшения поверхности металла, контактирующего с сероводородсодержащей средой, на нерабочую поверхность образца наносят изолирующее покрытие, например, клей БФ2 ГОСТ 12172-74.

2.15. Подготовленные к испытаниям образцы хранят в эксикаторе ГОСТ 6371-73 не более 24-х часов.

2.16. Количество идентичных образцов для коррозионных испытаний должно быть не менее 5.

|

D |

d0 |

dk |

Rk |

Bk |

tн |

a |

R |

C |

hk |

h |

h1 |

h2 |

l0 |

l |

L |

|

|

II |

M12-8g |

6 ± 0,05 |

4 ± 0,05 |

1 ± 0,05 |

2 |

- |

- |

6 |

1,6´45° |

- |

20 |

12h14 |

5 |

30h14 |

36h14 |

70h14 |

|

III |

M12-8g |

6 ± 0,05 |

- |

0,1 |

- |

2 |

40 ± 1° |

6 |

1,6´45° |

0,5 |

20 |

12h14 |

5 |

30h14 |

36h14 |

70h14 |

рис. 2

3. АППАРАТУРА И РЕАКТИВЫ

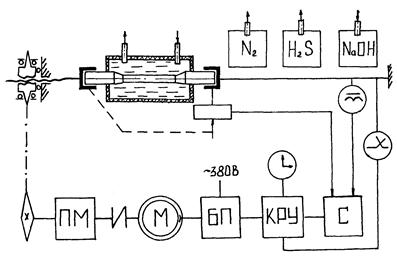

3.1. Машины и устройства, применяемые для проведения коррозионно-механических испытаний образцов при растяжении с постоянной скоростью относительной деформации 2 · 10-6 с-1 (рис. 3, 4), должны соответствовать требованиям ГОСТ 7855-80 и ГОСТ 1497-84.

3.2. Коррозионные камеры должны обеспечивать возможность подвода инертного газа и коррозионной среды, отбора проб, а также герметичность в процессе испытаний (рис. 3). Захваты необходимо вывести за пределы коррозионной ячейки или изолировать от воздействия коррозионной среды.

Изготавливать камеры следует из электроизоляционных и химически нейтральных по отношению к коррозионной среде материалов, например, фторопласта. Объем коррозионной камеры должен обеспечивать удельный объем коррозионной среды не менее 30 мл на 1 см2 неизолированной рабочей поверхности образца.

3.3. Коррозионную сероводородсодержащую среду готовят согласно ГОСТ 26294-84 и стандарта ТМ-01-77 NACE: 50 г хлористого натрия по ГОСТ 4233-77 и 5 г (4,8 мл) ледяной уксусной кислоты по ГОСТ 61-75 растворяют в 945 г дистиллированной воды по ГОСТ 6709-72. Приготовленный раствор обескислороживают продувкой со скоростью 500 см3/мин инертным газом, например, азотом, в течение 60 мин и затем насыщают сероводородом до концентрации не ниже 2,8 г/л, рН = 3,0 ... 4.

3.4. Контроль концентрации сероводорода в коррозионной среде производят не реже 1 раза в сутки методом йодометрического титрования.

3.5. Другие коррозионные среды, применяемые при испытании с постоянной скоростью деформирования, должны соответствовать ГОСТ 26294-84.

Рис. 3. Функциональная схема лабораторной установки

Рис. 4. Установка для коррозионных испытаний материалов в натурных условиях

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Проводят механические испытания на воздухе по ГОСТ 1497-84 трех идентичных образцов.

4.2. Образцы для коррозионных испытаний устанавливают в коррозионные камеры, которые затем продувают инертным газом, например, азотом, объемом, равным десятикратному объему камеры, и заполняют без доступа воздуха коррозионной средой.

4.3. Образцы помещают в захваты испытательной машины. Время между заполнением камеры с образцом коррозионной средой и приложением нагрузки к образцу не должно превышать 5 мин.

4.4. испытания проводят при температуре 290 - 296 К (17 - 23 °С). Допускается проводить испытания при температурах, соответствующих условиям эксплуатации изделий.

4.5. Испытания проводят до разрушения образца, при этом регистрацию величины деформации и нагрузки выполняют с помощью самописца в координатах деформация-сила. Масштаб диаграммы по оси деформаций не менее чем 50:1 и по оси нагрузок не более 5 МПа в 1 мм. При испытании гладких образцов такая диаграмма не обязательна.

4.6. В процессе испытаний контролируют температуру 2 раза в сутки. После разрушения образца фиксируют рН и концентрацию сероводорода в коррозионной среде, величины которых должны соответствовать п. 3.3.

4.7. Образцы после испытаний промывают дистиллированной водой, сушат и обмеряют. Результаты измерений заносят в протокол.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Прочностные и пластические характеристики образцов определяют согласно ГОСТ 1497-84.

5.2. В соответствии с ГОСТ 1497-84 испытание считается недействительным:

а) при разрыве образца по кернам (рискам);

б) при разрыве образца в захватах испытательной машины или за пределами рабочей длины;

в) при разрыве образца по дефектам металлургического или сварочного производства;

г) при обнаружении ошибок в проведении испытаний.

5.3. Относительное сужение после испытаний образца по ГОСТ 1497-84 ψ и по данной методике ψc вычисляют по формуле:

![]()

где S0 - начальная площадь поперечного сечения рабочей части образца до разрыва, мм2;

Sk - минимальная площадь поперечного сечения образца после его разрыва, мм2.

5.4. Относительное удлинение после испытаний образца по ГОСТ 1497-84 δ и по данной методике δс находят из соотношения:

![]()

где l0 - начальная расчетная длина образца, мм;

lk - конечная расчетная длина образца после разрыва, мм.

5.5. Предел прочности определяют отношением величины максимальной нагрузки (Fmax) к начальной площади поперечного сечения рабочей части образца (S0).

5.6. Величину работы разрушения образца определяют измерением площади под диаграммой разрушения с учетом масштаба диаграммы.

5.7. По среднеарифметическим значениям находят приведенные величины относительного сужения, относительного удлинения, предела прочности и работы разрушения материала:

![]()

5.8. Результаты испытаний и расчетов сводят в таблицу рекомендуемого приложения.

5.9. После испытаний сварных соединений вид разрушения образцов определяют согласно п. 1.5 и п. 2.5. Сварное соединение считается более стойким, чем основной металл, если разрушение всех пяти образцов в коррозионной среде произошло по основному металлу вне зоны шва и зоны термического влияния. Стойкость сварного соединения принимают равной стойкости основного металла, если разрушение не менее четырех из пяти образцов происходит по основному металлу. В остальных случаях стойкость сварного соединения считается ниже стойкости основного металла.

5.10. По величине основных или дополнительных коррозионно-механических характеристик определяют склонность материалов или сварных соединений к коррозионному растрескиванию и эффективность противокоррозионных мероприятий, - более стойкому материалу или сварному соединению, а также лучшему варианту защиты от коррозии, соответствует большее значение полученной характеристики.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Метеорологические условия, уровень звукового давления и содержания вредных примесей в рабочей зоне помещений для испытаний не должны превышать норм, установленных СН-2.45-71, утвержденных Госстроем СССР.

6.2. Требования безопасности труда - по ГОСТ 12.1.007-76 и ГОСТ 12.2.007.0-75.

6.3. Требования пожарной безопасности по ГОСТ 12.1.004-76.

6.4. Работы с сероводородом проводят с соблюдением «Инструкции по безопасности работ при разработке нефтяных, газовых и газоконденсатных месторождений, содержащих сероводород».

6.5. В помещении для испытаний должны находиться средства пожаротушения, содержащие огнетушители 0У-2, средства индивидуальной защиты на каждого работающего, включающие противогазы ПШ-1 и КД 2, защитные очки, средства оказания первой медицинской помощи при несчастных случаях, включающие 3 %-ый раствор борной кислоты, нашатырный спирт, кислородную подушку, газоанализаторы со световой или звуковой сигнализацией, запас нейтрализующего сероводород раствора.

6.6. Приготовление коррозионной среды, заполнение ею камеры с образцом и слив раствора из камеры проводится в вытяжном шкафу или в специальном боксе. Сероводород после выхода из генератора или из коррозионной камеры пропускают через нейтрализующую жидкость, например, через 6 %-ый раствор марганцовокислого калия. Расход раствора 30 мл на 1 л сероводорода. Коррозионная среда после испытаний нейтрализуется тем же раствором.

ПРИЛОЖЕНИЕ

Таблица исходных данных

|

Дата, время начала и конца испытаний |

Вид испытаний коррозионные, механические |

Маркировка образца |

Марка металла |

Размеры рабочей части образца, мм |

Нагрузка, Н |

Примечания |

|||||||||||

|

До испытаний |

После испытаний |

||||||||||||||||

|

d0 |

a0 |

b0 |

l0 |

S0 |

dk |

ak |

bk |

lk |

Sk |

F0,2 |

Fmax |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

Таблица обработки результатов

|

Дата, время начала и конца испытаний |

Вид испытаний коррозионные, механические |

Маркировка образца |

Марка металла |

Механические характеристики |

Коррозионно-механические характеристики |

Примечания |

||||||||||||

|

ψ, % |

δ, % |

σ0,2, МПа |

σв, МПа |

A, Дж. |

ψс, |

δс, % |

σвс МПа |

Ас, Дж. |

Кψ |

Кδ |

Кσ |

КА |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

ЛИТЕРАТУРА

1. ГОСТ 26294-84. Соединения сварные. Методы испытаний на коррозионное растрескивание.

2. Паркис Р.Н., Мацца Ф., Ройела Ж.Ж. Методы испытания на коррозию под напряжением. - Защита металлов. Том IX. № 5. 1973. С. 515 - 540.

3. Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на растяжение с заданными скоростями деформирования в широком диапазоне температур. - МР 140-84. - М.: ВНИИНМАШ, 1984.

4. NACE Standards TM-01-77. Test Method. Testing of Metals for Resistance to Sulfide Stress Cracking at Ambient Temperature Approved. - NACE Standards, Houston, 1977, р. 1 - 8.

5. ГОСТ 1497-84 (СТ СЭВ 471-77). Металлы. Методы испытаний металлов на растяжение.

6. Рекомендации. Расчеты и испытания на прочность в машиностроении. Классификация видов поверхностей разрушения (изломов) металлов. - М.: ВНИИНМАШ, 1979.

7. ГОСТ 7564-73 (СТ СЭВ 2859-81). Сталь. Общие правила отбора проб, заготовок и образцов механических и технологических испытаний.

8. ГОСТ 10006-80 (СТ СЭВ 476-77). Трубы металлические. Метод испытания на растяжение.

9. ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств.

10. ГОСТ 4461-77. Кислота азотная. Технические условия.

11. ГОСТ 18300-72. Спирт этиловый ректификованный технический. Технические условия.

12. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

13. ГОСТ 3242-79. Соединения сварные. Методы контроля качества.

14. ГОСТ 9.019-74. Методы испытаний. ЕСЗКС. Сплавы алюминиевые и магнитные. Методы ускоренных испытаний на коррозионное растрескивание.

15. ГОСТ 12172-74. Клеи феноловинилацетатные. Технические условия.

16. ГОСТ 6371-73. Эксикаторы.

17. ГОСТ 7855-80. Машины разрывные универсальные для статических испытаний металлов.

18. ГОСТ 4233-77. Натрий хлористый. Технические условия.

19. ГОСТ 61-75. Кислота уксусная. Технические условия.

20. ГОСТ 6709-72. Вода дистиллированная.

21. Расчеты и испытания на прочность. Методы испытаний на склонность к коррозионному растрескиванию сталей и сплавов в жидких средах. Методические рекомендации МР 185-86. - М.: ВНИИНМАШ, 1986 г.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ ВНИИНМАШем Госстандарта СССР.

Исполнители:

к.т.н. В.М. Кушнаренко, д-р т.н. О.И. Стеклов, д-р т.н. Э.М. Гутман, к.т.н. В.Г. Антонов, к.т.н. А.П. Фот, В.С. Уханов, Р.Н. Узяков.

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Приказом ВНИИНМАШ № 306 от 1.10.87 г.

СОДЕРЖАНИЕ