МИНИСТЕРСТВО СТРОИТЕЛЬСТВА СССР

ТРЕСТ ОРГТЕХСТРОЙ ПРОИЗВОДСТВЕННОГО СТРОИТЕЛЬНО-МОНТАЖНОГО

ОБЪЕДИНЕНИЯ КАЛИНИНГРАДСТРОЙ

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

УСТРОЙСТВО

ПОРИЗОВАННЫХ ПОДГОТОВОК

И СТЯЖЕК В ПОЛАХ ЖИЛЫХ, ОБЩЕСТВЕННЫХ

И ВСПОМОГАТЕЛЬНЫХ ЗДАНИЙ

ТТК 66 34-82

ЯРОСЛАВЛЬ 1982

|

УДК 69.025.222 ТТК 66 34 - 82 |

|

|

Устройство поризованных подготовок и стяжек в полах жилых, общественных и вспомогательных зданий |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на устройство монолитных оснований и стяжек из поризованного раствора под полы различной конструкции в зданиях различного назначения с условно принятой поверхностью пола площадью 100 м2.

Поризованные растворные смеси могут быть приготовлены из отдельных компонентов: вяжущее, заполнитель, вода, добавки - или с использованием готовых цементно-песчаных смесей, воды и добавок.

1.2. В состав работ, рассматриваемых картой, входят:

приемка раствора с автосамосвала с зачисткой кузова;

подача раствора с помощью растворонасоса мощностью 6 м3/ч к месту приготовления состава, в бункер;

механическая подача в растворомешалку, дозировка составляющих, приготовление алюминиевой суспензии;

перемешивание в растворомешалке, выгрузка в накопительный бункер;

подача к месту укладки при помощи растворонасоса и устройство основания из поризованного раствора.

1.3. Работы допускается выполнять в летний и зимний период.

Типы покрытий и их назначение даны в приложении к карте.

|

Трестом Оргтехстрой производственного строительно-монтажного объединения Калининградстрой 17 июня 1979г. |

Утверждена Минстроем СССР 2 октября 1981 г. |

Срок введения в действие 1 июля 1982 г. |

1.4. При привязке типовой технологической карты к конкретному объекту и условиям строительства уточняют разбивку на захватки, а также объемы работ, калькуляцию трудовых затрат, средства механизации.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До устройства стяжек должны быть выполнены следующие работы:

установлены дверные и оконные блоки;

остеклены оконные блоки;

смонтированы перекрытия;

закончены штукатурные работы;

подготовлены поверхности под устройство стяжки.

На площадке строительства организуют складское хранение дозирующих добавок;

организуют узел приемки цементного раствора, приготовления смеси и подачи поризованного раствора к месту устройства стяжки устанавливают и заземляют механизмы, выносят отметки стяжки.

Работы по устройству поризованных подготовок и стяжек производить в соответствии с рабочими чертежами и проектом производства работ (ППР).

В ППР работы по устройству поризованных подготовок и стяжек увязывают с потоком общестроительных работ, предусматривают условия подготовки рабочих мест, оборудование и инструмент.

Устанавливают порядок централизованной заготовки и хранения материалов, потребность в рабочей силе.

2.2. Цементно-песчаные растворы для приготовления поризованного раствора можно приготавливать непосредственно на строительной площадке или доставлять автосамосвалами (см. Схему организации труда по устройству поризованных подготовок и стяжек в полах жилых, общественных и вспомогательных зданий).

Приготовление поризованных растворов производить в растворомешалке периодического или непрерывного действия; дозирование материалов - весовым способом.

Разрешается объемное дозирование заполнителей, воды, цементно-песчаных смесей, алюминиевой суспензии, водного раствора сернокислого натрия при точности дозирования ±5 %.

Приготовление поризованных растворов производить в такой последовательности:

загрузка цементно-песчаного раствора в растворомешалку;

добавление водно-алюминиевой суспензии;

добавление раствора сернокислого натрия;

перемешивание всех компонентов;

выгрузка готового раствора в накопительный бункер.

Объемное соотношение добавок в цементно-песчаный раствор для получения поризованного раствора требуемой марки определять лабораторным способом.

2.2.1. Приготовление водно-алюминиевой суспензии производить в соответствии с СН 277-80 «Инструкция по изготовлению изделий из ячеистых бетонов» в установке СО-11.

Водно-алюминиевую суспензию применяют при следующем соотношении составляющих массовых частей:

Пудра ПАП-1....................................................................................................................... 1

Поверхностно-активное вещество (жидкое мыло) в пересчете на сухое вещество 0,05

Вода..................................................................................................................................... 30

2.3. Укладку поризованного раствора производить в такой последовательности:

по железобетонному основанию под полы сделать «маяки» из раствора;

плиты основания перед укладкой раствора смочить водой, чтобы предотвратить отсос влаги из поризованного раствора;

неровности основания более 5 мм выровнять раствором. Возможно применение для этой цели мелкозернистых бетонов, состав которых аналогичен составу поризованных растворных смесей, но не содержит специальных добавок;

укладку смеси производить равномерным слоем по ровному основанию (допускаемые просветы при проверке двухметровой рейкой должны быть не более 5 мм) путем плавного перемещения резинотканевого шланга растворонасоса, начиная с наиболее удаленных участков помещений, толщина укладываемого слоя должна быть меньше проектной на величину вспучивания, определяемую лабораторным путем;

поверхность свежеуложенной растворной смеси тщательно выровнять деревянными или алюминиевыми полутерками длиной 120 - 150 см;

места примыкания свежеуложенной поризованной растворной смеси к стенам и перегородкам изолировать прокладками из рулонных материалов. Во время укладки и набора прочности в помещениях не допускать сквозняков. Поставку поризованного раствора осуществлять из расчета 1 м3 каждые 20 мин.

Не допускать перерывов в работе при устройстве элементов полов из поризованного раствора в пределах одного помещения. В отдельных случаях в помещениях большой площади допускать укладку раствора участками площадью 150 - 200 м2.

В период вспучивания и твердения поризованных растворов поверхности элементов пола защищать от переувлажнения, пересыхания и механических повреждений. Передвижение людей допускать при достижении раствором прочности не менее 2 кг/см2, т.е. через 3 - 4 суток после укладки при температуре от +15 до +20 °С.

2.4. В зимнее время приготовление, транспортировку и хранение поризованных растворов организовать так, чтобы раствор в момент укладки имел температуру не ниже +10 °С.

Температура в помещениях и агрегате должна быть не менее +15 °С.

Раствороводы, располагаемые на открытом воздухе и в неотапливаемых помещениях, утеплить.

Влажность основания должна быть не менее 5 %. Степень влажности определяется лабораторным путем.

Производство работ в зимнее время внутри помещения осуществлять при действующих системах центрального или местного отопления и наличии вентиляции. Отопление помещения производить с таким расчетом, чтобы во время производства работ и последующего выдерживания покрытия температура была не ниже +15 °С.

Применение горячей воды для ускорения прогрева основания или удаления наледи не допускается.

2.5. Работы по устройству поризованных подготовок и стяжек под полы производит специализированная бригада, состоящая из 8 штукатуров и 2 машинистов растворонасосов.

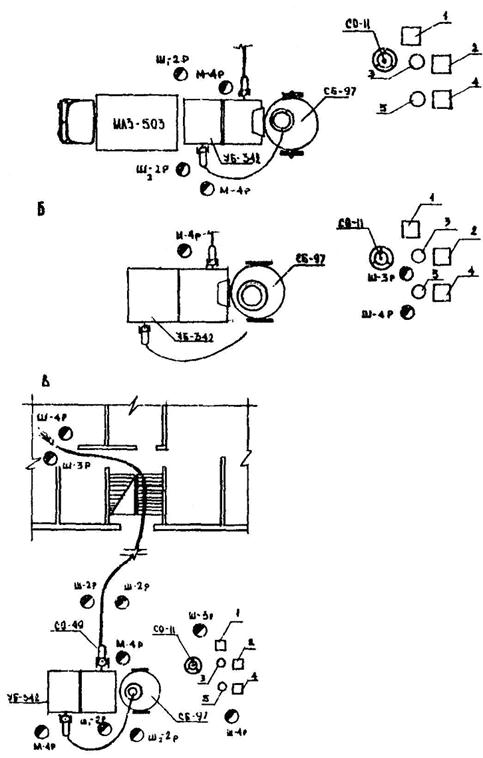

Схема организации труда по устройству поризованных подготовок и стяжек в полах жилых, общественных и вспомогательных зданий

А - приемка цементно-песчаного раствора с автотранспорта и подача в растворомешалку: штукатуры 2 разр. - 2; машинист 4 разр. - 1

Б - приготовление суспензии и перемешивании компонентов поризованного раствора в растворомешалке: штукатур 3 разр. - 1; штукатур 4 разр. - 1; машинист 4 разр. - 1

В - подача поризованного раствора к месту укладки. Устройство основания: машинисты 4 разр. - 2; штукатуры 3 разр. - 2; штукатуры 4 разра. - 2; штукатуры 2 разр. - 4

1 - емкость с алюминиевой пудрой ПАП-1

2 - емкость с мылом (порошком) ПАВ

3 - ведро для алюминиевой суспензии

4 - емкость с сернокислым натрием

5 - ведро для сернокислого натрия

○ - рабочий

2.6. График выполнения работ (при толщине подготовки 100 мм)

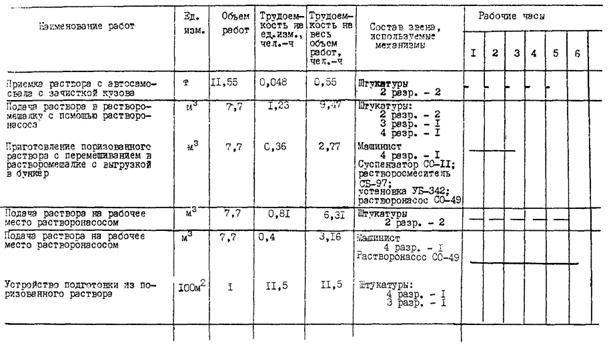

2.7. Калькуляция трудовых затрат (при толщине подготовки 100 мм)

|

Наименование работ |

Ед. изм. |

Объем работ |

Норма времени на ед. изм., чел.-ч |

Затраты труда на весь объем работ, чел.-ч |

Расценка на ед. изм., руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

|

§ 1-11, примеч. 4 |

Приемка раствора с автосамосвала с зачисткой кузова |

т |

11,55 |

0,048 |

0,55 |

0-02,1 |

0-24,3 |

|

§ 8-4, табл. 2, п. 4а |

Подача раствора в растворомешалку с помощью растворонасоса |

м3 |

7,7 |

1,23 |

9,47 |

0-63,2 |

4-87 |

|

§ 3-18, пп. 2а, 6а |

Приготовление поризованного раствора с перемешиванием в растворомешалке, и выгрузкой в бункер |

м3 |

7,7 |

0,36 |

2,772 |

0-19,6 |

1-51 |

|

Подача раствора на рабочее место растворонасосом |

м3 |

7,7 |

1,23 |

9,47 |

0-63,2 |

4-87 |

|

|

§ 19-30 |

Устройство подготовок и стяжек из поризованного раствора |

100 м2 |

1,0 |

11,5 |

11,5 |

6-03 |

6-03 |

|

... |

Итого........................................... |

33,76 |

17-52 |

2.8. Контроль качества элементов полов из поризованных растворов включает:

приемочный контроль материалов, операционный контроль всех производственных процессов: проверку качества цементно-песчаных смесей, водно-алюминиевой суспензии, водного раствора сернокислого натрия;

приемочный контроль качества готовой стяжки.

Операционный контроль включает в себя:

контроль выполнения установленной технологии, правильность хранения и дозирования материалов, порядок загрузки составляющих в смеситель, соблюдение правил устройства стяжек, условий твердения раствора;

контроль качества добавок, однородность водно-алюминиевой суспензии, плотность водного раствора сернокислого натрия;

контроль качества раствора: текучесть, объемная масса во вспученном состоянии, равномерность вспучивания раствора;

контроль качества затвердевшего поризованного раствора: объемная масса в сухом состоянии, марка, влажность.

Приемку законченных работ по устройству стяжек производить в соответствии с требованиями СНиП III-В-14-72 и ВСН 67-157-77 Минтяжстроя СССР.

Правильность дозирования компонентов контролируется ежесменно, для чего не реже одного раза в смену определяется фактическая объемная масса свежевспученного поризованного раствора. Если она превышает заданную более чем на 50 кг/м3, то необходимо произвести корректировку вводимых добавок алюминиевой пудры, сульфата натрия.

Ширина раскрытия усадочных трещин на поверхности стяжек из поризованного раствора не должна быть более 0,3 мм. В случае образования трещин их необходимо расширить и зашпаклевать раствором, приготовленным из цементно-песчаной смеси, затворенной поливинилацетатной эмульсией, разбавленной водой в соотношении 1:4.

Отклонение толщины элементов пола от проектной допускается не более 10 %.

Приемку стяжек производить путем оформления акта на скрытые работы после достижения раствором не менее 70 % проектной прочности.

Схема операционного контроля качества работ

|

Операции, подлежащие контролю |

Контроль качества выполнения работ |

||||

|

производителем работ |

мастером |

Состав контроля |

Способы контроля |

Время контроля |

Привлекаемые службы |

|

Подготовительные работы |

Выноска отметок пола, устройство маяков |

Нивелиром, рейкой, у уровнем |

До начала работ |

Геодезическая |

|

|

Подготовка материалов |

Соответствие составов добавок и их качества проекту |

Проверка паспортов |

До начала работ |

- |

|

|

Приготовление поризованного раствора |

Соотношение добавок, определение процента вспучивания |

Лабораторным способом |

Во время приготовления раствора |

Строительная лаборатория |

|

|

Устройство основания |

Качество укладки поризованного раствора, разравнивание, отсутствие пропусков |

Визуально, правилом и 2-метровой рейкой |

Во время укладки раствора |

- |

|

2.9. При производстве работ по приготовлению поризованного раствора и устройству стяжек необходимо руководствоваться требованиями СНиП III-4-80 «Техника безопасности в строительстве», обратив особое внимание на следующие из них:

к работам по приготовлению и укладке поризованных растворов допускаются рабочие не моложе 18 лет, прошедшие медицинское освидетельствование, специальное обучение и инструктаж по технике безопасности, пожарной безопасности и промсанитарии;

на рабочем месте моториста должна быть инструкция по безопасным методам труда при приготовлении и транспортировке поризованной смеси;

пудра должна храниться только в герметически закрытой заводской упаковке (алюминиевой бочке);

суспензия ПАП должна приготавливаться в специальных помещениях, оборудованных приточно-вытяжной вентиляцией;

хранение в помещениях более одной бочки с ПАП не разрешается, запрещается также хранить пустую тару из-под алюминиевой пудры;

инструмент для открывания тары должен быть из бронзы, алюминия, дерева и других материалов, исключающих новообразование;

в помещениях для хранения пудры запрещается увлажнение стен и полов. Осевшая пыль убирается сухой ветошью, затем ветошь удаляется. Влажная уборка помещения производится в виде исключения с применением нейтральных моющих средств (этиленгликоль, стиральные порошки), перед уборкой из помещения удаляются бочки с алюминиевой пудрой, емкости с водно-алюминиевой суспензией, тара и другие емкости;

моторист и рабочие, занятые дозировкой и приготовлением добавок и смесей, должны быть одеты в брезентовые костюмы, резиновые сапоги, перчатки, защитные очки и респираторы;

при попадании поризованной смеси, раствора сернокислого натрия или водно-алюминиевой суспензии на открытые участки тела, одежду, обувь растворы и смесь следует немедленно смыть водой, а кожу после промывания смазать вазелиновым маслом;

места производства работ, связанные с применением пудры, должны быть оснащены противопожарным инвентарем. Не допускается производство сварочных работ. Электропроводка и осветительная арматура должны выполняться во взрывобезопасном исполнении.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Затраты труда на весь объем работ, чел.-ч........................................................ 33,76

Затраты труда на 1 м2, чел.-ч.............................................................................. 0,3376

Затраты машино-часов на весь объем работ, машино-ч.................................. 7,23

Выработка на одного рабочего в час, м2........................................................... 2,96

Стоимость затрат труда, руб.-коп...................................................................... 17-52

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в основных материалах на 100 м2 стяжки (при толщине подготовки 100 мм)

|

Марка |

Ед.изм. |

Количество |

|

|

Цементно-песчаный раствор |

м3 |

7,7 |

|

|

Алюминиевая пудра |

ПАП-1 |

кг |

2,5 |

|

Натрий сернокислый технический (водный 5 - 10 %-ный раствор) |

кг |

30,8 |

|

|

Поверхностно-активное вещество |

ПАВ |

кг |

0,2 |

Примечания: 1. Марка цементно-песчаного раствора принимается в соответствии с типом покрытия по СНиП II-В.8-71.

2. Точное массовое соотношение добавок в цементно-песчаный раствор требуемой марки определять лабораторным способом.

4.2. Машины, оборудование, инструменты, инвентарь, приспособления и средства защиты

|

Марка, ГОСТ, № чертежа |

Кол-во |

Техническая характеристика |

|

|

Установка для приема и хранения раствора |

УБ-342 |

1 |

|

|

Растворонасос |

СО-49 |

2 |

Производительность 6 м3/ч |

|

Растворосмеситель |

СБ-97 |

1 |

Объем 250 л |

|

Суспенизатор |

СО-11 |

1 |

|

|

Емкость для воды |

ИОМТПС* Минстроя СССР, р.ч. № 321.00.00 |

1 |

Вместимость 8,5 л |

|

Дозатор |

ВДБ-250 |

1 |

|

|

Рулетка РС-1 |

ГОСТ 7502-69 |

1 |

|

|

Кельма |

ГОСТ 9533-71 |

3 |

|

|

Уровень строительный |

ГОСТ 9416-76 |

2 |

|

|

Лопата растворная ЛР |

ГОСТ 3620-76 |

3 |

|

|

Молоток |

ГОСТ 2310-70 |

2 |

|

|

Пила-ножовка |

ТУ 25-06-642-70 |

2 |

|

|

Полутерок |

ИОМТПС* Минстроя СССР, р.ч. № 339.00.00.000 |

2 |

Длина 1,5 м |

|

Рукава резиновые напорные Ø 38 мм |

ГОСТ 10362-73 |

80 м |

|

|

Перчатки резиновые технические |

ГОСТ 20010-74 |

6 пар |

|

|

Респиратор |

РПГ-67 |

4 |

|

|

Очки защитные закрытые |

ЭП1-90 ГОСТ 12-4.013-75 |

4 |

* Ныне институт ПТИОМЭС.

Приложение

ТИП ПОКРЫТИЙ И ИХ НАЗНАЧЕНИЕ

|

Тип покрытия по СНиП II-В.8-71 |

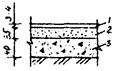

Схемы |

Элементы пола |

|

|

НА ГРУНТЕ |

|||

|

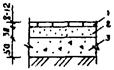

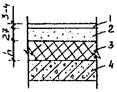

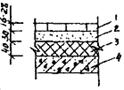

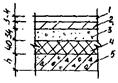

1 |

П-19 поливинилацетатное по стяжке |

1 - покрытие; 2 - стяжка из поризованного раствора М75; 3 - подстилающий слой из бетона |

|

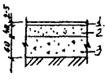

|

2 |

П-67 из штучного паркета |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М100; 3 - подстилающий слой из бетона |

|

|

3 |

П-69 из мозаичного наборного паркета |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М75; 3 - подстилающий слой из бетона |

|

|

4 |

П-71 из линолеума |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М75; 3 - подстилающий слой из бетона |

|

|

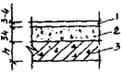

5 |

П-72 из линолеума на синтетическом каучуке |

||

|

6 |

П-73 из поливинилхлоридных плит |

||

|

7 |

П-80 из кумароновых плит |

||

|

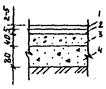

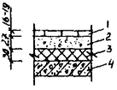

8 |

П-71 из линолеума |

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М50; 4 - подстилающий слой из бетона |

|

|

9 |

П-72 из линолеума на синтетическом каучуке |

||

|

10 |

П-73 из поливинилхлоридных плит |

||

|

11 |

П-76 из линолеума |

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М75; 4 - подстилающий слой из бетона |

|

|

12 |

П-77 из линолеума на синтетическом каучуке |

||

|

13 |

П-78 из поливинилхлоридных плит |

||

|

14 |

П-80 из кумароновых плит |

||

|

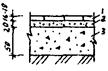

НА МЕЖДУЭТАЖНОМ ПЕРЕКРЫТИИ |

|||

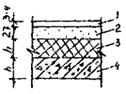

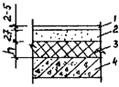

|

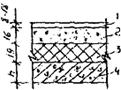

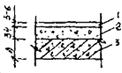

15 |

П-19 поливинилацетатное по стяжке |

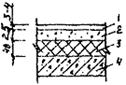

1 - покрытие; 2 - стяжка из поризованного раствора М75 по водонепроницаемой бумаге - один слой; 3 - теплоизоляционный слой по проекту; 4 - железобетонная плита перекрытия |

|

|

16 |

П-67 из штучного паркета |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М150 по водонепроницаемой бумаге - один слой; 3 - теплоизоляционный слой по проекту; 4 - железобетонная плита перекрытия |

|

|

17 |

П-69 из мозаичного наборного паркета |

||

|

18 |

П-71 из линолеума |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М75 по водонепроницаемой бумаге - один слой; 3 - теплоизоляционный слой по проекту; 4 - железобетонная плита перекрытия |

|

|

19 |

П-72 из линолеума на синтетическом каучуке |

||

|

20 |

П-78 из поливинилхлоридных плит |

||

|

21 |

П-80 из кумароновых плит |

||

|

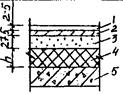

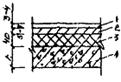

22 |

П-71 из линолеума |

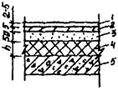

1 - покрытие с прослойкой; 2- прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М50; 4 - теплоизоляционный слой по проекту; 5 - железобетонная плита |

|

|

23 |

П-72 из линолеума на синтетическом каучуке |

||

|

24 |

П-73 из поливинилхлоридных плит |

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М50; 4 - теплоизоляционный слой; 5 - железобетонная плита перекрытия |

|

|

25 |

П-76 из линолеума |

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М75; 4 - теплоизоляционный слой по проекту; 5 - железобетонная плита перекрытия |

|

|

26 |

П-77 из линолеума на синтетическом каучуке |

||

|

27 |

П-78 из поливинилхлоридных плит |

||

|

28 |

П-80 из кумароновых плит |

||

|

29 |

П-18 поливинилацетатное мастичное |

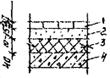

1 - покрытие; 2 - стяжка из цементно-песчаного раствора М150; 3 - слой из поризованного раствора М10; 4 - железобетонная плита перекрытия |

|

|

30 |

П-19 поливинилацетатное мастичное |

1 - покрытие; 2 - стяжка из поризованного раствора М75; 3 - слой из поризованного раствора М10; 4 - железобетонная плита перекрытия |

|

|

31 |

П-41 из мозаичных плит |

1 - покрытие с прослойкой; 2 - стяжка из цементно-песчаного раствора М150; 3 - слой из поризованного раствора М10; 4 - железобетонная плита |

|

|

32 |

П-43 из керамической плитки |

1 - покрытие с прослойкой; 2 - стяжка из цементно-песчаного раствора М150; 3 - слой из поризованного раствора М10; 4 - железобетонная плита перекрытия |

|

|

33 |

П-44 из керамических или для мозаичных полов |

1 - покрытие с прослойкой; 2 - стяжка из цементно-песчаного раствора М150; 3 - слой из поризованного раствора М10; 4 - железобетонная плита перекрытия |

|

|

34 |

П-67 из штучного паркета |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М150; 3 - слой из поризованного раствора М10; 4 - железобетонная плита перекрытия |

|

|

35 |

П-69 из мозаичного наборного паркета |

1 - покрытие; 2 - стяжка из цементно-песчаного раствора М75; 3 - слой из поризованного раствора М10; 4 - железобетонная плита |

|

|

36 |

П-71 из линолеума |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М75; 3 - слой из поризованного раствора М10; 4 - железобетонная плита перекрытия |

|

|

37 |

П-72 из линолеума на синтетическом каучуке |

||

|

38 |

П-73 из поливинилхлоридных плит |

||

|

39 |

П-80 из кумароновых плит |

||

|

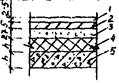

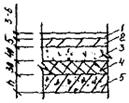

40 |

П-71 из линолеума |

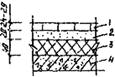

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М150; 4 - слой из поризованного раствора М10; 5 - железобетонная плита перекрытия |

|

|

41 |

П-72 из линолеума на синтетическом каучуке |

||

|

42 |

П-73 из поливинилхлоридных плит |

||

|

43 |

П-76 из линолеума |

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М150; 4 - слой из поризованного раствора М10; 5 - железобетонная плита перекрытия |

|

|

44 |

П-77 из линолеума на синтетическом каучуке |

||

|

45 |

П-78 из поливинилхлоридных плит |

||

|

46 |

П-80 из кумароновых плит |

||

|

47 |

П-81 из линолеума |

1 - покрытие с прослойкой; 2 - стяжка из цементно-песчаного раствора М150; 3 - слой из поризованного раствора М10; 4 - железобетонная плита перекрытия |

|

|

48 |

П-82 из линолеума на синтетическом каучуке |

||

|

49 |

П-83 из поливинилхлоридных плит |

||

|

50 |

П-85 из кумароновых плит |

||

|

51 |

П-19 поливинилацетатное мастичное |

1 - покрытие; 2 - стяжка из поризованного раствора М75; 3 - железобетонная плита перекрытия |

|

|

52 |

П-71 из линолеума |

1 - покрытие с прослойкой; 2 - стяжка из поризованного раствора М75; 3 - железобетонная плита перекрытия |

|

|

53 |

П-72 из линолеума на синтетическом каучуке |

||

|

54 |

П-73 из поливинилхлоридных плит |

||

|

55 |

П-80 из кумароновых плит |

||

|

56 |

П-71 из линолеума |

1- покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М75; 4 - железобетонная плита перекрытия |

|

|

57 |

П-72 из линолеума на синтетическом каучуке |

||

|

58 |

П-73 из поливинилхлоридных плит |

||

|

59 |

П-76 из линолеума |

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М75; 4 - железобетонная плита перекрытия |

|

|

60 |

П-77 из линолеума на синтетическом каучуке |

||

|

61 |

П-78 из поливинилхлоридных плит |

||

|

62 |

П-80 из кумароновых плит |

1 - покрытие с прослойкой; 2 - прокладочный слой из ДВП; 3 - стяжка из поризованного раствора М75; 4 - железобетонная плита перекрытия |

|

Примечания: 1. Покрытия П-19, П-18 (поливинилацетатные, мастичные) не должны содержать карбамидных смол и ортофосфорных кислот.

2. Толщина покрытия П-41 из мозаичных плит должна быть 20 мм, а марка бетона или раствора для этого покрытия - не ниже 200.

3. При использовании поризованного раствора М10 в качестве теплоизоляционного слоя в полах над неотапливаемыми подвалами толщину стяжки из поризованного раствора следует принимать для деталей № 16, 17, 25 - 28 - 30 мм, для деталей № 18 - 24 - 40 мм.

СОДЕРЖАНИЕ

|

2. Организация и технология строительного процесса. 1 3. Технико-экономические показатели. 7 |