ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р 52453-2005 |

Автомобильные транспортные средства

МЕХАНИЗМЫ

РУЛЕВЫЕ С ГИДРАВЛИЧЕСКИМ

УСИЛИТЕЛЕМ И РУЛЕВЫЕ ГИДРОУСИЛИТЕЛИ

Технические требования и методы испытаний

![]()

Москва

Стандартинформ

2006

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный Ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ»)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2005 г. № 468-ст

4. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Автомобильные транспортные средства МЕХАНИЗМЫ

РУЛЕВЫЕ С ГИДРАВЛИЧЕСКИМ УСИЛИТЕЛЕМ И Технические требования и методы испытаний Vehicles. Steering

devices with the hydraulic boosters and steering hydraulic boosters. |

Дата введения - 2006-07-01

1. Область применения

Настоящий стандарт распространяется на интегральные и полуинтегральные рулевые механизмы, рулевые гидроусилители, их распределители и силовые цилиндры (далее - изделия) и устанавливает технические требования и методы испытаний.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения*

* Обозначения, примененные в настоящем стандарте, приведены в приложениях А, В, Г.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 интегральный рулевой механизм: Рулевой механизм со встроенным рулевым усилителем.

3.2 полуинтегральный рулевой механизм: Рулевой механизм со встроенным распределителем рулевого усилителя; силовой цилиндр не входит в состав рулевого механизма.

3.3 объединенный рулевой усилитель: Гидравлический рулевой усилитель, у которого распределитель и силовой цилиндр выполнены в одном агрегате отдельно от рулевого механизма.

3.4 раздельный рулевой усилитель: Гидравлический рулевой усилитель, у которого распределитель и силовой цилиндр являются отдельными узлами, выполненными отдельно от рулевого механизма.

3.5 номинальный расход жидкости: Расход рабочей жидкости в гидравлической системе усилителя, равный номинальной подаче насоса при частоте вращения его входного вала, соответствующей срабатыванию клапана ограничения расхода насоса, а также при контрольном давлении в напорной магистрали. Номинальную подачу указывают в технической характеристике насоса.

3.6 внутренние утечки: Утечки через уплотнения между полостями гидросистемы гидроусилителя и через зазоры, остающиеся в рабочих окнах золотниковых или клапанных распределителей после их максимального перекрытия.

3.7 давление холостого хода: Разность давлений рабочей жидкости в напорной магистрали гидравлического усилителя (на входе в распределитель) и в сливной магистрали (на выходе из распределителя) при среднем положении золотника (клапана) распределителя.

3.8 давление нецентрирования: Превышение давления рабочей жидкости в напорной магистрали гидравлического усилителя (на входе в распределитель) над давлением холостого хода, вызванное невозвращением (нецентрированием) золотника (клапана) распределителя в среднее положение при отсутствии внешнего момента на рулевом валу.

3.9 максимальное давление: Наибольшее давление рабочей жидкости в напорной магистрали гидравлического усилителя, определяемое нижним пределом регулирования клапана ограничения давления.

3.10 давление включения усилителя: Превышение давления рабочей жидкости в напорной магистрали гидравлического усилителя (на входе в распределитель) над давлением холостого хода в момент начала появления усилия на поршне усилителя, условно принятое равным 0,1 МПа.

3.11 остаточное давление: Давление рабочей жидкости в напорной магистрали гидравлического усилителя, которое после срабатывания устанавливают клапаном концевых включателей интегрального рулевого механизма.

3.12 гидравлический люфт: У интегрального и полуинтегрального рулевого механизма - суммарный угол поворота рулевого вала в обоих направлениях, в пределах которого (при блокировании вала сошки в среднем положении) не происходит повышения давления рабочей жидкости в напорной магистрали гидравлического усилителя (на входе в распределитель) до значения, равного pсл + р0 + рвкл (где pсл - давление в сливной магистрали; р0 - давление холостого хода; рвкл - давление включения усилителя).

3.13 механический люфт: Суммарный угол поворота рулевого вала в обоих направлениях, в пределах которого не возникает момента на рулевом валу при блокировании вала сошки в среднем положении.

3.14 упругий люфт: Суммарный угол поворота рулевого вала в обоих направлениях между упорами в ограничители привода распределителя (от упора до упора) при блокированном вале сошки в среднем положении.

3.15 номинальный момент на валу сошки: Нижний гарантируемый предел крутящего момента на валу сошки интегрального рулевого механизма при максимальном давлении рmax.

3.16 момент на валу сошки, соответствующий моменту Мmax: Фактическое значение крутящего момента на валу сошки интегрального рулевого механизма, соответствующее моменту на рулевом валу Мmax и давлению рmax.

3.17 прямой коэффициент полезного действия рулевого механизма: Коэффициент полезного действия рулевого механизма при передаче крутящего момента от рулевого вала к валу сошки с выключенной подачей рабочей жидкости.

3.18 эффективность реактивного свойства распределителя: Показатель реактивного свойства распределителя, заключающегося в увеличении момента на рулевом валу М при нарастании давления в напорной магистрали р.

3.19 эффективность реактивного свойства гидравлического усилителя: Показатель реактивного свойства усилителя, заключающегося в увеличении момента на рулевом валу М при нарастании момента на валу сошки Mс.

4. Общие положения

4.1. Объемы испытаний в зависимости от вида испытания приведены в приложении А.

4.2. При испытаниях определяются и оцениваются следующие свойства и характеристики изделий:

- работоспособность;

- герметичность;

- характеристика распределителя - зависимость давления p в напорной магистрали от угла поворота рулевого вала a или смещения золотника X;

- характеристика рулевого механизма - зависимость момента Mс или усилия Tр на выходном звене рулевого механизма от момента M на рулевом валу*;

* Для интегральных рулевых механизмов.

- обратимость рулевого механизма;

- прочность изделия.

4.3. Перед испытаниями предприятие - заказчик испытаний должно представить основные данные объектов испытаний по форме, приведенной в приложении Б.

4.4. Для проведения испытаний заказчик испытаний должен представить три образца изделий - объектов испытаний.

5. Общие технические требования

5.1. Изделие должно соответствовать требованиям настоящего стандарта и конструкторской документации (КД), утвержденной в установленном порядке.

5.2. Изделие должно иметь четко выполненную маркировку, которая должна содержать следующие данные: модель, наименование предприятия-изготовителя или его товарный знак, дату выпуска, знак соответствия по ГОСТ Р 50460.

5.3. Наружные поверхности изделий должны быть окрашены или иметь другое антикоррозийное покрытие.

5.4. Неметаллические детали и элементы деталей должны быть бензомаслостойкими.

5.6. Присоединительные и габаритные размеры должны соответствовать конструкторской документации.

5.10. У интегральных и полуинтегральных рулевых механизмов при свободном рулевом вале и слитой рабочей жидкости вал сошки должен плавно поворачиваться из одного крайнего положения в другое после приложения к валу сошки момента Mс.0 £ 10 даН · м, а для реечных рулевых механизмов рейка должна смещаться под действием усилия Tр0 не более чем на 15 даН.

5.11. У гидроусилителей, выполненных отдельно от рулевого механизма, усилие перемещения штока Pшт при слитой рабочей жидкости не должно превышать значения, указанного в таблице 1.

Таблица 1

|

Диаметр цилиндра, мм |

||||

|

³ 40 |

³ 80 |

³ 120 |

³ 150 |

|

|

Усилие Ршт на штоке силового цилиндра, Н, не более |

От 30 до 40 |

От 41 до 50 |

От 51 до 70 |

От 71 до 90 |

Местное увеличение усилия (заедание) DPшт не должно превышать 15 % значения Pшт, указанного в таблице 1.

5.12. У распределителей, выполненных отдельно от рулевого механизма, при слитой рабочей жидкости золотник должен перемещаться из одного крайнего положения в другое плавно, без заеданий. Значения усилия перемещения и полный ход золотника Xп должны лежать в пределах, указанных в КД.

5.13. При включенной подаче рабочей жидкости снятие нагрузки с рулевого вала интегрального, полуинтегрального рулевого механизма или снятие усилия, вызывающего перемещение золотника усилителя, выполненного отдельно от рулевого механизма, должно приводить к возврату золотника в нейтральное положение и падению давления в системе до давления холостого хода р0.

5.14. У интегральных и полуинтегральных рулевых механизмов при включенной подаче рабочей жидкости и закрепленной сошке поворот рулевого колеса на угол, не превышающий 0,35aу (где aу - см. приложение А), должен приводить к повышению давления до pmax.

5.15. У усилителей, выполненных отдельно от рулевого механизма, при включенной подаче рабочей жидкости смещение золотника на значение, не превышающее 0,25XП, должно привести к повышению давления в напорной магистрали гидросистемы до pmax-

5.16. Рулевой механизм должен быть герметичным. При повышении давления в напорной магистрали до pmax на наружных поверхностях рулевого механизма появление следов рабочей жидкости не допускается.

5.17. Ресурс, указанный в технических условиях на изделие конкретного типа (далее - ТУ), должен соответствовать сроку службы транспортного средства до списания.

5.18. Изделие должно быть работоспособным и пригодным к транспортированию и хранению в условиях, соответствующих условиям работы транспортного средства.

5.19. Прочность изделий должна соответствовать КД. В случае отсутствия в КД таких данных изделия должны отвечать следующим требованиям:

- интегральные

рулевые механизмы должны выдерживать без поломок и остаточной деформации

деталей (далее - выдерживать) момент, равный ![]() приложенный к валу сошки, или

усилие, равное

приложенный к валу сошки, или

усилие, равное ![]() приложенное к рейке под углом 10° к ее

оси (у реечного рулевого механизма).

приложенное к рейке под углом 10° к ее

оси (у реечного рулевого механизма).

Эти механизмы должны выдерживать момент, равный Mп = 4Mс max / i, но не более 50 даН · м, приложенный к рулевому валу при закрепленной в нейтральном положении сошке или рейке (у реечного рулевого механизма);

-

полуинтегральные рулевые механизмы должны выдерживать момент, приложенный к

рулевому валу, равный Mп = 320 · G / i, но не более 50

даН · м, при закрепленной в нейтральном положении сошке, и ![]() но не более 50i даН · м,

приложенный к валу сошки при закрепленном в нейтральном положении рулевом

колесе (где G - масса, приходящаяся на управляемые

колеса, в тоннах; i - передаточное отношение рулевого

механизма).

но не более 50i даН · м,

приложенный к валу сошки при закрепленном в нейтральном положении рулевом

колесе (где G - масса, приходящаяся на управляемые

колеса, в тоннах; i - передаточное отношение рулевого

механизма).

Силовые цилиндры и распределители усилителя, выполненные отдельно от рулевого механизма, должны выдерживать усилие, приложенное к штоку цилиндра вдоль его оси, соответствующее давлению, равному 2,5рmax.

6. Нормы для оценочных показателей характеристик функциональных свойств

6.1. Номенклатура нормируемых показателей и их значения для интегральных и полуинтегральных, объединенных и раздельных рулевых усилителей приведены в таблице 2.

Таблица 2

|

Нормируемое значение |

Испытание по пункту |

|

|

Давление холостого хода р0, МПа, не более: |

|

|

|

для Qном £ 9 л/м |

0,5 |

|

|

для Qном ³ 9 л/м |

0,8 |

|

|

Давление нецентрирования Dр0 |

0,05 |

|

|

Внутренние утечки в усилителе DQ |

0,1Qном |

6.2. Номенклатура нормируемых показателей и их значения для интегральных и полуинтегральных рулевых механизмов приведены в таблице 3.

Таблица 3

|

Нормируемое значение |

Испытание по пункту |

|

|

Угол поворота рулевого вала amax, не более, соответствующий давлению pmax |

20° |

|

|

Гидравлический люфт a0, не более |

6,5° |

|

|

Механический люфт aм, не более |

2,0° |

|

|

Упругий люфт aу, не более |

25° |

|

|

Несимметричность упругого люфта Daу, %, не более |

25 |

|

|

Эффективность реактивного свойства распределителя R0, м3 |

- |

КД |

|

Эффективность реактивного свойства гидравлического усилителя R: Мс.max = 80 ± 150 даН · м |

(1 - 3) · 10-2 |

|

|

151 ± 300 даН · м |

(0,6 - 2,5) · 10-2 |

|

|

301 и более даН · м |

(0,4 - 2) · 10-2 |

|

|

Момент на рулевом валу М0, соответствующий включению усилителя, даН · м, не более |

КД |

|

|

Момент на рулевом валу Мmax, соответствующий давлению рmax, даН · м, не более |

КД |

|

|

Приведенный момент трения m0 в приводе распределителя, не более |

0,60 |

|

|

Прямой коэффициент полезного действия (КПД), %, не менее: |

|

|

|

полуинтегрального механизма без углового редуктора |

80 |

|

|

полуинтегрального механизма с угловым редуктором |

75 |

|

|

интегрального механизма без углового редуктора |

75 |

|

|

интегрального механизма с угловым редуктором |

70 |

7. Методы стендовых испытаний

При проведении испытаний следует руководствоваться требованиями техники безопасности, указанными в инструкции по эксплуатации стенда.

7.1. Оборудование и средства измерения, применяемые при испытаниях

7.1.1. Стенд должен быть оборудован насосной станцией, производительность которой не менее 2Qном. Гидравлическая система стенда должна быть укомплектована:

- клапаном (или клапанами) регулирования расхода жидкости в пределах от 5 л/мин до 2Qном;

- регулировочным клапаном (или клапанами) ограничения давления p в напорной магистрали в пределах от 0 до 2,5pmax;

- системой регулирования температуры рабочей жидкости Т и поддержания ее в процессе испытания в пределах от 50 °C до 70 °C;

- системой фильтрации рабочей жидкости в процессе испытаний с тонкостью очистки не грубее 10 мкм;

- штатным рулевым механизмом, не имеющим встроенного усилителя, предназначенным для управления усилителями, выполненными вне рулевого механизма.

7.1.2. Стенд должен обеспечивать возможность:

- жесткого крепления рулевого механизма, силового цилиндра, распределителя усилителя и объединенного усилителя, исключающего влияние податливости крепления на результаты испытаний;

- приложения внешнего нагружающего момента, значение которого может регулироваться в пределах, превышающих установленные КД на рулевые механизмы в 2,5 раза;

- блокирования вала сошки и штока силового цилиндра в любом положении;

- плавного ручного поворота рулевого вала на любой заданный угол в пределах 3,5 оборотов в обе стороны при приложении момента, значение которого может достигать 6 даН · м;

- плавного ручного поворота вала сошки на любой заданный угол в пределах 1/4 оборота в обе стороны при приложении момента к валу сошки, значение которого может достигать 16 даН · м;

- плавного перемещения золотника распределителя усилителя, выполненного отдельно от рулевого механизма, на расстояние до 5 мм в обе стороны с усилием до 200 даН.

7.1.3. Измерительная аппаратура должна обеспечивать возможность:

7.1.3.1. Измерения и постоянного контроля:

- расхода жидкости Q в пределах от 2 л/мин до 2Qном;

- внутренних утечек DQ в пределах от 0 до 0,3Qном;

- давления в напорной магистрали p в пределах от 0 до 2,5pmax;

- давления в сливной магистрали pсл в пределах от 0 до 5 МПа;

- температуры рабочей жидкости T в пределах от 15 °C до 100 °C;

- момента M на рулевом валу в пределах от 0 до 40 кгс · м;

- момента Mс на валу сошки в пределах от 20 до 700 кгс · м;

- усилия Tр, действующего вдоль оси рейки, в пределах от 0 до 800 кгс.

7.1.3.2. Непрерывной регистрации по времени: давления p в напорной магистрали; углов поворота рулевого вала и вала сошки a и θ; моментов на рулевом валу M и на валу сошки Mс или усилия Tр вдоль оси рейки у реечного рулевого механизма.

7.1.3.3. Непосредственного (без перестроения с целью замены осей координат) получения характеристик, перечисленных в 7.5 (например, путем вывода на графопостроитель сигналов по координатам p, a, θ, M и Mс).

7.1.3.4. Погрешности измерений не должны превышать пределы, указанные в таблице 4.

Таблица 4

|

Погрешность измерения |

|

|

Давление в напорной магистрали p, МПа |

0,02 - при p £ 0,1рmax |

|

|

0,05 - при p ³ 0,1pmax |

|

Давление в сливной магистрали pсл, МПа |

0,020 |

|

Угол поворота рулевого вала a |

2° |

|

Угол поворота вала сошки θ |

0,500° |

|

Момент на рулевом валу M, даН · м |

0,015 |

|

Момент на валу сошки Мс, даН · м |

0,300 |

|

Усилие на штоке силового цилиндра P, % от Pmax |

5 |

|

Расход жидкости Q, дм3/мин |

0,200 |

|

Внутренние утечки DQ, дм3/мин |

0,050 |

|

Температура жидкости T, °C |

2 |

До установления на стенд изделие подвергают визуальному осмотру на соответствие требованиям 5.2, 5.3, 5.5, 5.7, 5.8.

7.3. Проверка геометрических размеров

Проверке подвергают следующие геометрические размеры:

- расположение и размеры крепежных мест (инструмент: штангенциркуль, штангенрейсмус);

- неплоскостность посадочных поверхностей (инструмент: поверочная линейка);

- диаметры входного и выходного валов и штока (инструмент: микрометр 2-го класса);

- шлицы вала сошки и рулевого вала (инструмент: шлицевой калибр или эталонные сопряженные детали);

- размеры посадочных конусов шаровых пальцев или деталей, их замещающих, наконечников штока силового цилиндра, корпуса силового цилиндра, распределителя (инструмент: конусные калибры или эталонные сопряженные детали);

- габаритные размеры (инструмент: штангенциркуль, масштабная линейка).

Точность измерений - по ГОСТ 8.051.

Для выполнения измерений изделие при необходимости допускается устанавливать на разметочной плите или закреплять в тисках за недеформируемые части изделия.

7.4. Проверка работоспособности изделия

7.4.1. Проверка усилия на штоке, плавности перемещения штока и хода штока силового цилиндра усилителя, выполненного отдельно от рулевого механизма (см. 5.11)

При проверке усилия Pшт на штоке, плавности перемещения штока и хода штока силового цилиндра усилителя, выполненного отдельно от рулевого механизма, из резьбовых отверстий для подвода жидкости вывертывают транспортные заглушки или отвертывают штуцеры подводящих трубопроводов. Из полостей цилиндра сливают жидкость.

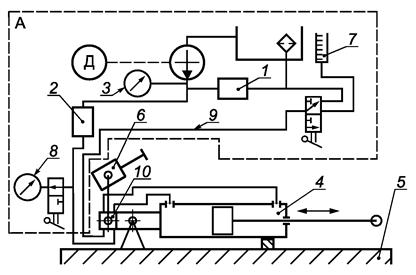

Силовой цилиндр крепят корпусом к пазовой плите в соответствии со схемой, приведенной на рисунке 1, а гидроусилитель - в соответствии со схемой, приведенной на рисунке 2. К наконечнику штока силового цилиндра крепят динамометр растяжения.

Прикладывая усилия вручную к динамометру, шток плавно перемещают от положения сжатия наружу до упора. При этом по показаниям динамометра определяют установившееся усилие Pшт и отклонения в сторону увеличения DPшт - усилие заедания, а также измеряют ход штока. Испытания повторяют три раза.

Среднее по трем установившимся значениям усилие является зачетным. Зачетным усилием заедания DPшт является его максимальное значение, полученное в трех испытаниях.

А - насосная станция; Д - гидронасос; 1 - клапан - ограничитель давления; 2 - клапан управления потоком жидкости; 3 - манометр 2-го класса; 4 - силовой цилиндр; 5 - пазовая плита; 6 - мерный бачок; 7 - сливной шланг

Рисунок 1 - Схема установки для испытаний силового цилиндра рулевого гидроусилителя

А - насосная станция; Д - гидронасос; 1 - клапан - ограничитель давления; 2 - клапан-регулятор расхода; 3 - манометр 2-го класса; 4 - рулевой гидроусилитель; 5 - пазовая плита; 6 - редуктор (рулевой механизм) управления распределителем; 7 - мерный бачок для измерения внутренних утечек; 8 - манометр для определения давления при нейтральном положении золотника; 9 - сливной шланг; 10 - распределитель

Рисунок 2 - Схема установки для испытаний объединенного рулевого гидроусилителя

7.4.2. Проверка плавности поворота рулевого колеса и максимальных углов поворота рулевого вала и сошки у интегральных и полуинтегральных рулевых механизмов или хода рейки у реечного руля (см. 5.9)

Рулевой механизм устанавливают на стенде в соответствии со схемой, приведенной на рисунке 3, сливают рабочую жидкость (если она имеется во внутренних полостях) и открывают штуцеры напорного и сливного трубопроводов. Открывают дроссель 11 гидротормоза 4. Рулевое колесо вручную плавно со скоростью от 0,2 до 0,3 об/с поворачивают из одного крайнего положения в другое. Усилие на рулевом колесе должно оставаться постоянным или плавно увеличиваться к среднему положению рулевого колеса (за счет уменьшения зазоров в рулевой передаче). Увеличение усилия на коротком участке («рывок») не допускается.

Проводят измерения углов a1 и a2 поворота рулевого вала, вала сошки θ1 и θ2 или хода рейки l1 и l2 при повороте рулевого колеса в крайнее правое и крайнее левое положения. Определяют сумму углов aΣ = a1 + a2, θΣ = θ1 + θ2 и ход рейки lΣ = l1 + l2.

А - насосная станция; Д - гидронасос; 1 - клапан - ограничитель давления; 2 - клапан - регулятор расхода; 3 - манометр 2-го класса; 4 - гидротормоз; 5 - пазовая плита; 6 - рулевой механизм; 7 - мерный бачок для измерения внутренних утечек; 8 - манометр для определения давления при нейтральном положении золотника; 9 - сливной шланг; 10 - распределитель; 11 - дроссель

Рисунок 3 - Схема установки для испытаний интегрального и полуинтегрального рулевых механизмов

7.4.3. Определение максимального давления в системе гидроусилителя*

* Испытание проводят, если в системе гидроусилителя имеется клапан - ограничитель давления.

Изделие устанавливают

на стенде, собирают систему гидроусилителя, поворотами рулевого колеса из

одного крайнего положения в другое из системы удаляют воздух. Включают подачу

рабочей жидкости и прогревают систему до температуры от 50 °C до 70 °C.

Клапан - ограничитель давления стенда регулируют на давление (1,25 ± 1,5)pmax, клапан расхода

- на номинальный расход Qном. Сошку у

полуинтегральных и интегральных рулевых механизмов или шток силового цилиндра у

раздельных или объединенных усилителей закрепляют в среднем положении.

Поворотом рулевого колеса золотник распределителя смещают сначала в одно

крайнее положение, затем в другое. В крайних положениях золотник удерживают 5

с. В это время по показаниям манометра определяют давление в напорной

магистрали усилителя. Опыт повторяют при поворотах вправо и влево по три раза.

Зачетными являются средние значения ![]() и

и ![]() определяемые при поворотах

вправо и влево раздельно.

определяемые при поворотах

вправо и влево раздельно.

7.4.4. Определение работы концевых выключателей интегральных рулевых механизмов

Рулевой механизм устанавливают на стенде, собирают систему гидроусиления, поворотом рулевого колеса из одного крайнего положения в другое при свободной сошке из системы удаляют воздух. Определяют максимальные углы поворота сошки: при повороте вправо - θm1, при повороте влево - θm2. Включают насос, систему прогревают до температуры от 50 °C до 70 °C. Сошку соединяют с нагрузочным устройством стенда и устройство регулируют так, чтобы при работе усилителя давление в системе достигало (0,3 ÷ 0,6)pmax. Рулевое колесо вручную плавно поворачивают из одного крайнего положения в другое, при этом определяют угол поворота сошки и давление в напорной магистрали.

В моменты срабатывания концевых выключателей в системе резко падает давление. Определяют углы поворота вала сошки: при повороте вправо - θD1, при повороте влево - θD2, соответствующие этим моментам срабатывания концевых выключателей, а также остаточное давление pD.

Испытание повторяют три раза с поворотом руля в обе стороны.

Зачетными являются средние значения из трех значений θD1, θD2 и pD.

Определяют запас по углам поворота вала сошки по формулам:

Dθ1 = θm1 - θD1; (1)

Dθ2 = θm2 - θD2. (2)

7.4.5. Проверка герметичности системы

Клапан - ограничитель давления стенда регулируют на давление 1,25pmax.

Клапан - регулятор расхода регулируют на номинальный расход Qном.

Изделие устанавливают на стенд по одной из схем, приведенных на рисунках 1, 2, 3, в зависимости от вида усилителя.

Собирают систему гидроусилителя, включают подачу рабочей жидкости, из системы удаляют воздух и прогревают ее до температуры от 50 °C до 70 °C. Затем устанавливают нейтральное положение золотника, нагрузку на рулевое колесо снимают. Систему поддерживают в рабочем состоянии в течение 1 мин.

Визуально проверяют отсутствие утечек.

Сошку или шток силового цилиндра закрепляют в среднем положении. Золотник распределителя поворотом рулевого колеса смещают в одно из крайних положений. Давление в напорной магистрали поднимают до pmax, ограниченное клапаном ограничения давления усилителя (если он имеется) или стенда до 1,25pmax. В этом положении золотник удерживают 30 с.

Визуально проверяют отсутствие утечек, подтеканий, каплеобразования.

Испытание повторяют при смещении золотника в другую сторону.

7.5.1. Определение полного хода золотника

Изделие устанавливают и закрепляют на стенде в соответствии со схемой, приведенной на рисунке 2 или рисунке 4. К корпусу распределителя крепят механическую индикаторную головку или датчик перемещений, так чтобы ножка индикатора или датчика была жестко связана с золотником. Напорный и сливной трубопроводы отсоединяют от распределителя.

Золотник распределителя с помощью штатного рулевого механизма смещают поворотом рулевого колеса в одно, затем в другое крайние положения.

По показаниям датчика или индикатора определяют полный ход золотника до упора из одного крайнего положения в другое. Испытание повторяют три раза. Зачетным считают среднее из трех значений хода золотника.

Средства измерения: индикаторная головка с ценой деления 0,02 мм или датчик перемещения с той же разрешающей способностью.

7.5.2. Определение давления холостого хода р0, гидравлического люфта Х0, рабочего хода золотника Xmax и эффективности реактивного свойства распределителя R0

Изделие устанавливают и закрепляют на стенде в соответствии со схемой, приведенной на рисунке 2 или рисунке 4, в зависимости от типа усилителя.

К корпусу распределителя крепят механическую индикаторную головку с ценой деления 0,02 мм или датчик перемещения. Ножку головки или датчика связывают с золотником. Сошку штатного рулевого механизма стенда оборудуют датчиком усилия на пальце, приводящем в движение золотник распределителя.

Собирают систему гидроусилителя, из системы удаляют воздух, включают насос стенда и прогревают жидкость до температуры от 50 °C до 70 °C. Клапан ограничителя - давления стенда регулируют на давление (1,0 ÷ 1,1)pmax, клапан расхода - на производительность Qном.

Шток силового цилиндра с помощью нагрузочного устройства стенда устанавливают в среднее положение и закрепляют.

Перемещая золотник распределителя поворотами рулевого колеса штатного рулевого механизма на малые углы вправо - влево, находят положение золотника, обеспечивающее минимальное давление в напорной магистрали p0.

А - насосная станция; Д - гидронасос; 1 - клапан - ограничитель давления; 2 - клапан - регулятор расхода; 3 - манометр 2-го класса; 4 - распределитель; 5 - пазовая плита; 6 - редуктор (рулевой механизм) управления распределителем; 7 - мерный бачок для измерения внутренних утечек; 8 - манометр для определения давления при нейтральном положении золотника; 9 - сливной шланг; 10 - силовой цилиндр

Рисунок 4 - Схема установки для испытания распределителя раздельного рулевого гидроусилителя

Отмечают показания индикатора или датчика перемещения, соответствующие этому положению золотника.

Поворотом рулевого колеса штатного рулевого механизма стенда золотник распределителя плавно смещают сначала в одну, затем в другую сторону до тех пор, пока давление в системе не достигнет максимума. Возврат золотника в исходное положение, соответствующее p0, должен происходить без приложения усилий к рулевому колесу.

Испытание повторяют три раза.

В процессе испытаний регистрируют: ход золотника X, усилие смещения золотника Tз и давление в гидросистеме р.

В результате получают: p = f(X) - нагрузочную характеристику распределителя и p = f(Tз) - характеристику реактивного свойства распределителя. Образцы характеристик приведены на рисунках 5 и 6.

По этим характеристикам непосредственно определяют:

p0 - давление холостого хода;

X0 - гидравлический люфт;

Xmax - суммарное перемещение золотника в обе стороны, соответствующее давлению pmax;

Tз0 - усилие на золотнике, соответствующее включению усилителя;

Tзmax - усилие на золотнике, соответствующее давлению pmax.

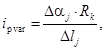

По характеристике реактивного свойства распределителя (см. рисунок 6) вычисляют его эффективность по формуле

![]() (3)

(3)

где Dp - рост давления в системе гидроусилителя, имеющий место в наиболее распространенных условиях эксплуатации, если Dp не определен в КД, то Dp = 0,25pmax;

DTз - усилие на золотнике, соответствующее величине pвкл + Dр (см. рисунок 6).

Допускается построение характеристик нагрузочного и реактивного свойства распределителя (см. рисунки 5 и 6) с дискретной регистрацией параметров. При этом каждая ветвь характеристики нагрузки в одну сторону должна иметь не менее 10 точек.

p - давление в напорной магистрали гидроусилителя; a - угол поворота рулевого колеса (для интегральных и полуинтегральных рулевых механизмов); X - ход золотника (для объединенных и раздельных усилителей); a0 - гидравлический люфт (для интегральных и полуинтегральных рулевых механизмов); Х0 - гидравлический люфт (для объединенных и раздельных усилителей); pmax - максимальное давление; р0 - давление холостого хода; Dр0 - давление нецентрирования; pвкл - давление включения усилителя; рсл - давление в сливной магистрали; amax - угол поворота рулевого колеса, соответствующий давлению pmax; Хтах - ход золотника, соответствующий рmax

Рисунок 5 - Нагрузочная характеристика распределителя

p - давление в напорной магистрали гидроусилителя; М - момент на рулевом валу (для интегральных и полуинтегральных рулевых механизмов); Tз - усилие на золотнике (для объединенных и раздельных усилителей); pmax - максимальное давление; Dp - рост давления в системе гидроусилителя; pвкл - давление включения усилителя; pсл - давление в сливной магистрали; p0 - давление холостого хода; Dp0 - давление нецентрирования; M01 - момент на рулевом валу, соответствующий давлению Dp = 1 МПа на ветви нарастания давления p = f(M), и М02 - то же, на ветви падения давления; DMр - момент на рулевом валу, соответствующий давлению pсл + p0 + 1,1 МПа на ветви; М0 - момент на рулевом колесе, соответствующий давлению pсл + p0 + pвкл (для интегральных и полуинтегральных рулевых механизмов); Tз0 - усилие смещения золотника, соответствующее давлению pсл + p0 + pвкл (для объединенных и раздельных гидроусилителей)

Рисунок 6 - Характеристика реактивного свойства

7.6. Определение параметров для характеристик интегральных и полуинтегральных рулевых механизмов

7.6.1. Кинематическая характеристика

Рулевой механизм устанавливают на стенде, отсоединяют напорный и сливной трубопроводы, входное и выходное отверстия оставляют открытыми.

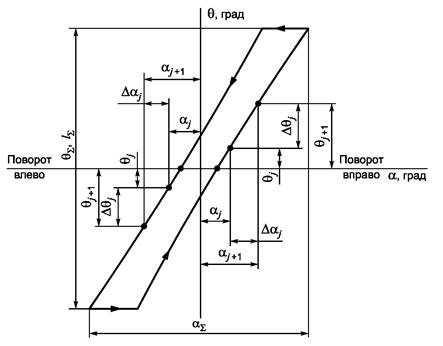

Сошку или рейку реечного рулевого механизма освобождают от нагрузки. Рулевое колесо плавно со скоростью от 0,2 до 0,3 об/с вращают из среднего положения в крайнее и обратно до упора и снова в среднее. При этом ведут непрерывную запись поворота вала сошки или смещения рейки в функции поворота рулевого колеса.

Образец записи показан на рисунке 7.

Из характеристики на рисунке 7 непосредственно определяют следующие показатели:

aΣ - угол поворота рулевого вала из одного крайнего положения в другое;

θΣ - угол поворота вала сошки из одного крайнего положения в другое;

lΣ - ход рейки из одного крайнего положения в другое.

a - угол поворота рулевого колеса; θ - угол поворота вала сошки; l - ход рейки; θΣ - угол поворота рулевого вала из одного в другое крайние положения; lΣ - ход рейки из одного в другое крайние положения; Dθj - разница в значениях между j-й и (j + 1)-й точками измерения угла поворота сошки; Daj - разница в значениях между j-й и (j + 1)-й точками измерения угла поворота рулевого колеса

Рисунок 7 - Кинематическая характеристика рулевого механизма

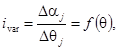

По кинематической характеристике рулевого механизма (см. рисунок 7) θ = f(a), l = f(a) рассчитывают:

nΣ - число поворотов рулевого вала из края в край;

i - передаточное отношение рулевого механизма (iconst - для рулевых механизмов с постоянным передаточным отношением; ivar - для рулевых механизмов с переменным передаточным отношением) по формулам:

![]() (4)

(4)

![]() (5)

(5)

(6)

(6)

для реечного рулевого механизма

![]() (7)

(7)

(8)

(8)

где Dθj, Dlj, Daj - приращения разницы в значениях между j-й и (j + 1)-й точками измерения, угла поворота вала сошки, хода рейки и соответствующие им приращения угла поворота рулевого вала;

Rk - радиус рулевого колеса штатного рулевого механизма;

j - порядковый номер измерения.

Для расчета iconst в документ, представляющий результаты испытаний, заносят средние по трем выполненным опытам значения показателей aΣ, θΣ или lΣ.

Для расчета ivar берут шесть значений aj на левой и правой ветвях характеристики (на участках их нарастания), в которых определяют значения θj или lj

Значения величин

![]() или

или

![]() рассчитывают

как средние по трем опытам, а результаты расчета ivar представляют в

виде графика ivar(θ) или ivar(l).

рассчитывают

как средние по трем опытам, а результаты расчета ivar представляют в

виде графика ivar(θ) или ivar(l).

Допускается построение кинематических характеристик (см. рисунок 7) с дискретной регистрацией параметров. При этом каждая ветвь характеристики на участке нарастания a (по абсолютной величине) должна иметь не менее шести точек.

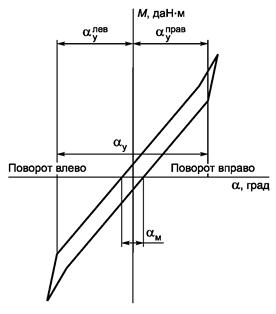

7.6.2. Характеристика жесткости рулевого механизма

Рулевой механизм устанавливают на стенде.

Вал сошки или рейку блокируют в среднем положении. Рулевой вал поворачивают из среднего положения до упора, а затем до упора в противоположном направлении и возвращают в исходное положение. Регистрируют угол поворота рулевого вала a и прикладываемый к рулевому валу момент.

Испытание проводят три раза.

Из характеристики на рисунке 8 непосредственно определяют следующие показатели:

aм - механический люфт;

aу - упругий люфт;

![]() - упругий люфт

при повороте вправо;

- упругий люфт

при повороте вправо;

![]() - упругий люфт

при повороте влево.

- упругий люфт

при повороте влево.

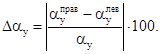

Несимметричность упругого люфта Daу, %, определяют по формуле

(9)

(9)

M - момент на рулевом валу; a

- угол поворота рулевого колеса; aу - упругий люфт рулевого

механизма; aм - механический люфт рулевого

механизма; ![]() - упругий люфт при повороте вправо;

- упругий люфт при повороте вправо; ![]() - упругий

люфт при повороте влево

- упругий

люфт при повороте влево

Рисунок 8 - Характеристика жесткости рулевого механизма

7.6.3. Характеристики распределителя интегральных и полуинтегральных рулевых механизмов

Рулевой механизм устанавливают на стенде, собирают гидравлическую систему усилителя, включают насос, из системы удаляют воздух, рабочую жидкость прогревают до температуры от 50 °C до 70 °C. Клапан - ограничитель давления стенда регулируют на давление (1 ÷ 1,1)pmax, клапан расхода - на производительность Q. Сошку или рейку (у реечного механизма) закрепляют в среднем положении.

К рулевому валу прикладывают момент M, обеспечивающий плавный поворот вала из среднего положения до момента срабатывания клапана ограничения давления рулевого механизма или, если таковой отсутствует, клапана ограничения давления гидравлической системы стенда. Затем момент M плавно уменьшают таким образом, чтобы обеспечить плавный возврат рулевого вала в исходное положение (приложение к рулевому валу момента противоположного знака не допускается). В исходном положении рулевой вал освобождают, затем таким же образом его поворачивают в противоположном направлении и вновь возвращают в исходное положение.

Испытание проводят три раза.

В процессе испытаний регистрируют угол поворота рулевого вала a, момент на рулевом колесе M и давление в гидросистеме p.

В результате получают: p = f(a) - нагрузочная характеристика распределителя и p = f(M) - характеристика реактивного свойства распределителя в соответствии с рисунками 5 и 6.

Из этих характеристик непосредственно определяют следующие показатели:

p0 - давление холостого хода;

Dp0 - давление нецентрирования;

a0 - гидравлический люфт (см. рисунок 5);

amax - угол поворота рулевого вала, соответствующий давлению pmax (см. рисунок 5);

М0 - момент на рулевом валу, соответствующий включению усилителя (см. рисунок 6);

Мmax - момент на рулевом валу, соответствующий давлению pmax (см. рисунок 6).

По характеристике на рисунке 6 рассчитывают:

R0 - эффективность реактивного свойства распределителя, которую определяют по формуле

![]() (10)

(10)

где Dp = 1 МПа, если в ТУ на рулевой механизм не оговорено иное;

т0 - приведенный момент трения в приводе распределителя, который оценивают относительной шириной петли гистерезиса характеристики p(М) на уровне давления pсл + р0 + pвкл + Dp и рассчитывают по формуле

![]() (11)

(11)

В документ, представляющий результаты испытаний, заносят средние по трем выполненным испытаниям значения показателей; при этом средние значения показателей Dp0, amax, M0, Mmax, m0 определяют отдельно для левого и правого поворотов рулевого вала.

7.6.4. Характеристика реактивного свойства рулевого механизма

Характеристику определяют только для интегральных и полуинтегральных рулевых механизмов.

Испытание отличается от испытания по 6.6.3 только регистрируемыми параметрами. В процессе испытания регистрируют угол поворота рулевого колеса и момент на валу сошки. В результате получают характеристику реактивного свойства рулевого механизма, приведенную на рисунке 9.

Из характеристики на рисунке 9 непосредственно определяют следующий показатель:

Мс max - момент на валу сошки, соответствующий моменту Mmax (который получен из характеристики p = f(M), приведенной на рисунке 6).

По характеристике на рисунке 9 рассчитывают:

R - эффективность реактивного свойства гидравлического усилителя, которую определяют по формуле

![]() (12)

(12)

где ![]()

![]() и

и ![]() -

значения Мс max при левом и

правом поворотах рулевого вала соответственно;

-

значения Мс max при левом и

правом поворотах рулевого вала соответственно;

DMм - изменение момента на рулевом валу на ветвях его нарастания, соответствующее DMc.

В документ, представляющий результаты испытаний, заносят средние по трем значениям показателя Мс max, которые определяют отдельно для левого и правого поворотов рулевого вала.

Допускается построение характеристик с дискретной регистрацией параметров. При этом каждая ветвь характеристики (нагрузка или разгрузка в одну сторону) должна иметь не менее шести точек.

Мс - момент на валу сошки; М - момент на рулевом колесе; Мс max - момент на валу сошки, соответствующий давлению pmax; Мmax - момент на рулевом валу, соответствующий давлению pmax; DMм - приращение момента на рулевом валу при увеличении момента на валу сошки на величину

![]()

Рисунок 9 - Характеристика реактивного свойства рулевого механизма

7.7. Определение внутренних утечек в усилителе

Изделие устанавливают на стенде в соответствии со схемами, приведенными на рисунках 1, 2, 3 или рисунке 4, в зависимости от вида изделия. Из системы удаляют воздух, рабочую жидкость прогревают до температуры от 50 °C до 70 °C, клапан - ограничитель давления регулируют на давление (0,75 ÷ 0,85)pmax. Вал сошки у интегральных или полуинтегральных рулевых механизмов или шток силового цилиндра у усилителей, выполненных отдельно от рулевого механизма, закрепляют неподвижно в среднем положении.

Включают насос стенда. Поворотом рулевого колеса (см. схемы, приведенные на рисунках 2, 3 и 4) смещают золотник распределителя в одно из крайних положений, при этом давление в системе поднимается до значения, определяемого клапаном - ограничителем давления.

В схеме, приведенной на рисунке 1, давление в системе создают перемещением рукоятки клапана управления потоком жидкости.

Через 2 - 3 с жидкость из сливного шланга направляют в мерный бачок. Измерение утечек проводят в течение 30 с, после чего подачу жидкости в мерный бачок прекращают.

Испытание повторяют со смещением золотника по три раза в каждую сторону.

Результаты, полученные при повороте в каждую сторону, усредняют.

При испытаниях следят за температурой рабочей жидкости, она не должна превышать 70 °C.

Точность измерения - в пределах ± 0,1 дм3.

7.8. Определение КПД интегральных и полуинтегральных рулевых механизмов

Рулевой механизм устанавливают на стенд по схеме, приведенной на рисунке 3, сливают рабочую жидкость. Входное и выходное отверстия трубопроводов оставляют открытыми.

Вал сошки нагружают моментом, равным моменту на рулевом колесе (4,5 ± 0,25) даН · м у рулевых механизмов, предназначенных для автомобилей с массой на управляемую ось 2,5 т и более, и (2,5 ± 0,25) даН · м - у рулевых механизмов, предназначенных для автомобилей с массой на управляемую ось менее 2,5 т.

У реечных рулевых управлений рейку нагружают усилием, определяемым соответствующим моментом на рулевом колесе.

Рулевой вал плавно поворачивают из среднего положения на угол, соответствующий повороту вала сошки на 18°, а для реечных рулевых механизмов - ходу рейки 1/3lmax; затем рулевой вал плавно поворачивают на тот же угол в противоположном направлении и вновь возвращают в исходное положение.

Испытание проводят три раза.

В процессе испытания непрерывно регистрируют во времени момент M на рулевом валу, момент Mс на валу сошки или усилие Т на рейке и угол поворота θ вала сошки или ход l рейки, соответственно. Выбирают два значения угла θ = ± 18° или хода рейки l = 1/3lmax на участках их нарастания при левом и правом поворотах рулевого вала. При значениях угла a, соответствующих θ = 18°или l = 1/3lmax определяют значения М, Мс или Т. Для рулевых механизмов с переменным передаточным отношением при этих же значениях a определяют значения передаточного отношения ivar (из графика i = f(а) или ip = f(a), который строят в соответствии с испытанием по 7.6.1).

Значения прямого коэффициента полезного действия рассчитывают по формуле

![]() (13)

(13)

или для реечного рулевого механизма

![]() (14)

(14)

где i = iconst или i = ivar - при θ = ± 18°; или l = ± 1/3lmax;

Rк - радиус обода рулевого колеса.

7.9. Определение обратимости интегральных и полуинтегральных рулевых механизмов

Рулевой механизм устанавливают и закрепляют на стенде по схеме, приведенной на рисунке 3.

Рабочую жидкость сливают, а входной и выходной штуцеры оставляют открытыми.

Рулевой вал устанавливают в среднее положение и освобождают. Вал сошки вручную или с помощью приспособления плавно поворачивают, а рейку (у реечного рулевого механизма) перемещают из среднего положения в крайнее, далее - в другое крайнее положение и возвращают в исходное.

В процессе опыта контролируют плавность поворота вала сошки и хода рейки (рывки и заедания не допускаются), отсутствие самоторможения.

Момент на валу сошки Mс.о не должен превышать, усилия на рейке - Тро (см. 5.10).

7.10. Определение прочности интегральных и полуинтегральных рулевых механизмов

Рабочая жидкость из рабочих полостей должна быть слита, а входной и выходной штуцеры должны быть открытыми.

Испытуемое изделие устанавливают и закрепляют на стенде. Рулевой вал у интегрального и полуинтегрального рулевых механизмов закрепляют в среднем положении.

Вал сошки за

шаровой палец сошки с помощью гидротормоза стенда нагружают моментом Мп,

реечный рулевой механизм нагружают силой ![]() (под углом 10° к оси рейки) - (см. 5.19).

(под углом 10° к оси рейки) - (см. 5.19).

Состояние нагруженности до указанного значения выдерживают не менее 10 с.

При отсутствии внешних повреждений рулевой механизм при закрепленной в нейтральном положении сошке или рейке нагружают со стороны рулевого вала моментом Мmax.

После испытаний рулевой механизм должен быть снят со стенда и разобран.

Поломки деталей и остаточные деформации не допускаются. Контроль проводят визуально.

В случаях, вызывающих сомнения, проводят инструментальные измерения геометрии деталей.

В случае обнаружения дефектов по результатам разборки составляют протокол произвольной формы с указанием обнаруженных дефектов.

7.11. Определение прочности усилителей, выполненных отдельно от рулевого механизма

Усилитель объединенного типа или силовой цилиндр раздельного усилителя устанавливают и закрепляют корпусом на стенде. Шток силового цилиндра выдвигают на расстояние 0,8Хшт и закрепляют также на стенде.

В бесштоковую

полость силового цилиндра подают давление ![]() и выдерживают в течение не

менее 10 с.

и выдерживают в течение не

менее 10 с.

После снятия давления проверяют наличие деформации мест крепления, изгиб штока, плавность хода штока по 5.11.

8. Оформление результатов испытаний

По результатам испытаний оформляют протоколы. Формы в зависимости от типа изделий представлены в приложениях В и Г.

Приложение А

(обязательное)

Объемы испытаний

Объем испытания должен соответствовать приведенному в таблице А.1.

Таблица А.1

|

Номер пункта настоящего стандарта |

Определяемый параметр |

Буквенное обозначение |

Вид испытаний |

Примечания |

|||

|

Приемочные |

Сертификационные |

Контрольные |

|||||

|

Проверка внешнего вида |

|

|

+ |

+ |

+ |

|

|

|

Проверка геометрических размеров |

|

|

+ |

+ |

+ |

Число образцов в контрольных испытаниях зависит от партии, но не менее 2 шт. |

|

|

Проверка работоспособности |

|

|

|

|

|

|

|

|

Определение: |

|

||||||

|

- усилия на штоке |

Усилие на штоке |

Pшт |

+ |

+ |

+ |

Для раздельных и объединенных усилителей |

|

|

Заедание штока |

DPшт |

+ |

+ |

+ |

|||

|

- полного хода рейки, углов поворотов руля и сошки |

Угол поворота руля |

aΣ |

+ |

+ |

+ |

||

|

Угол поворота сошки |

aΣ |

+ |

+ |

+ |

Для интегральных и полуинтегральных рулевых механизмов |

||

|

- плавности поворотов руля |

Ход рейки |

lΣ |

+ |

+ |

+ |

|

|

|

Усилие на рулевом колесе |

|

+ |

+ |

+ |

|||

|

- максимального давления в системе усилителя |

Максимальное давление |

Рmax |

+ |

+ |

+ |

||

|

- угла срабатывания концевых выключателей |

При повороте: |

|

|

|

|

||

|

- вправо |

θD1 |

+ |

+ |

+ |

|||

|

- влево |

θD2 |

+ |

+ |

+ |

|||

|

Запасы по углу поворота сошки: |

|

|

|

|

|||

|

- вправо |

DθD1 |

+ |

+ |

+ |

|||

|

- влево |

DθD2 |

+ |

+ |

+ |

|||

|

Проверка герметичности |

Наличие наружных утечек |

|

+ |

+ |

+ |

|

|

|

Определение параметров для характеристик распределителей усилителей, выполненных отдельно от рулевого механизма: |

|

|

|

|

|

|

|

|

Определение полного хода золотника распределителя |

Полный ход золотника |

Xп |

+ |

+ |

+ |

|

|

|

Давление холостого хода |

P0 |

+ |

+ |

- |

|

||

|

Гидравлический люфт |

X0 |

+ |

+ |

- |

|

||

|

Рабочий ход золотника |

Xmax |

+ |

- |

- |

|

||

|

Реактивные свойства распределителя |

R0 |

+ |

- |

- |

|

||

|

Усилие перемещения золотника |

Тз |

+ |

+ |

+ |

|

||

|

Определение параметров для характеристик интегральных и полуинтегральных рулевых механизмов: |

|

|

|

|

|

|

|

|

- кинематической характеристики |

Угол поворота руля |

aΣ |

+ |

+ |

+ |

|

|

|

Угол поворота сошки |

θΣ |

+ |

+ |

- |

|||

|

Ход рейки |

lΣ |

+ |

+ |

- |

Для реечных рулевых механизмов |

||

|

Передаточное число рулевого механизма |

iр |

+ |

- |

- |

|||

|

- жесткость рулевого механизма |

Механический люфт |

aм |

+ |

+ |

+ |

||

|

Упругий люфт |

aу |

+ |

+ |

+ |

|||

|

Несимметричность упругого люфта |

Daу |

+ |

+ |

- |

|||

|

-характеристики распределителя |

Давление холостого хода |

Р0 |

+ |

+ |

+ |

||

|

Давление нецентрирования |

DP0 |

+ |

+ |

+ |

|||

|

Гидравлический люфт |

a0 |

+ |

+ |

+ |

|||

|

Поворот до появления давления рmax |

amax |

+ |

+ |

+ |

|||

|

Момент, необходимый для включения усилителя |

M0 |

+ |

- |

- |

|||

|

Момент для получения давления Рmax |

Mmax |

+ |

- |

- |

|||

|

Эффективность реактивного действия |

R0 |

+ |

- |

- |

|||

|

Приведенный момент трения |

m0 |

+ |

- |

- |

|||

|

Момент на рулевом колесе |

М |

+ |

- |

- |

|

||

|

Момент на валу сошки |

Mс |

+ |

- |

- |

|||

|

Эффективность реактивного действия усилителя |

R |

+ |

- |

- |

|||

|

Определение внутренних утечек |

Внутренние утечки |

DQ |

+ |

+ |

+ |

|

|

|

Определение КПД интегрального или полуинтегрального рулевого механизма |

КПД |

|

+ |

+ |

+ |

|

|

|

Определение обратимости интегрального или полуинтегрального рулевого механизма |

|

Mс.о |

+ |

+ |

+ |

|

|

|

Определение прочности: |

|

|

|

|

|

|

|

|

- рулевого механизма |

Момент на валу сошки рулевого механизма |

|

+ |

- |

- |

||

|

- силового цилиндра |

Усилие на штоке силового цилиндра |

|

+ |

- |

- |

||

|

Примечание - Знак «+» означает, что испытания проводят; знак «-» - что испытания не проводят. |

|||||||

Приложение Б

(обязательное)

Техническое описание образца, поступившего на испытания

Техническое описание должно содержать следующие данные:

Наименование изделия.

Наименование предприятия (фирмы) изготовителя.

Номер чертежа, номер ТУ на ...............

Дату изготовления.

Число поворотов рулевого колеса из одного крайнего положения в другое*.

Угол поворота сошки θΣ*.

Угол поворота сошки до клапанов ограничителей*.

Передаточное число кинематическое*:

- в среднем положении;

- в крайнем положении.

* Только для интегральных и полуинтегральных рулей.

Ход штока силового цилиндра**.

Полный ход золотника**.

** Для раздельных и объединенных усилителей.

Наличие клапана - ограничителя давления.

Рабочее давление, обеспечивающее номинальный момент на валу сошки или номинальное усилие на штоке силового цилиндра, с указанием допусков на значения этих величин.

Номинальный момент на валу сошки или номинальное усилие на штоке силового цилиндра.

Номинальную производительность насоса.

Максимально допустимую производительность насоса.

Рекомендуемую рабочую жидкость и ее вязкость при температуре 20 °C, 50 °C и 100 °C.

Массу изделия без жидкости.

Приложение В

(рекомендуемое)

Форма протокола приемочных/сертификационных испытаний рулевых механизмов с усилителями интегрального и полуинтегрального типов

УТВЕРЖДАЮРуководитель испытательного подразделения _______________ ____________________ (личная подпись) (расшифровка подписи) «______»____________200___ г. ПРОТОКОЛ ИСПЫТАНИЙ №___ Тип испытаний ___________________________________________________________ приемочные, сертификационные Модель рулевого механизма ________________________________________________ номер чертежа Тип рулевого механизма ___________________________________________________ интегральный/полуинтегральный Изготовитель механизма ___________________________________________________ Количество образцов ______________________________________________________ Заказчик испытаний _______________________________________________________ Дата проведения испытаний ________________________________________________ Силы указывают в даН, давление - в МПа, перемещения (размеры) - в мм.

Заключение. В заключении указывают соответствие или несоответствие испытанных образцов требованиям настоящего стандарта, приводят пояснения причин, по которым образец (образцы) признан не соответствующим ________________________________________________________________________ обозначение стандарта Испытания провел______________________________ _______________________ личная подпись расшифровка подписи «____»_________________200__г.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение Г

(рекомендуемое)

Форма протокола приемочных/сертификационных испытаний раздельного или объединенного гидравлического рулевого усилителя

УТВЕРЖДАЮРуководитель испытательного подразделения _______________ ____________________ (личная подпись) (расшифровка подписи) «______»____________200 ____г. ПРОТОКОЛ ИСПЫТАНИЙ №____ Тип испытаний _______________________________________________________ приемочные, сертификационные Модель усилителя _____________________________________________________ номер чертежа Тип усилителя ________________________________________________________ раздельный, объединенный Изготовитель усилителя ________________________________________________ Количество образцов ___________________________________________________ Заказчик испытаний ____________________________________________________ Дата проведения испытаний _____________________________________________ Силы указывают в даН, давление - в МПа, перемещения (размеры) - в мм.

Заключение. В заключении указывают соответствие или несоответствие испытанных образцов требованиям настоящего стандарта, приводят пояснения причин, по которым образец (образцы) признан не соответствующим_________________________________________________________ обозначение стандарта Испытания провел______________________________ ________________________ личная подпись расшифровка подписи «____»_________________200__г.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ключевые слова: автомобильные транспортные средства, рулевые интегральные механизмы, рулевые полуинтегральные механизмы, гидравлический усилитель, рулевые гидроусилители, объединенный рулевой усилитель, раздельный рулевой усилитель, внутренние утечки, работоспособность, герметичность |