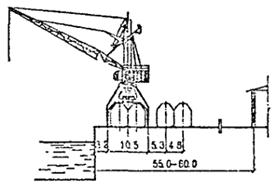

ДЕПАРТАМЕНТ МОРСКОГО ТРАНСПОРТА МИНТРАНСА РФ

СОЮЗМОРНИИПРОЕКТ

РУКОВОДСТВО

ПО ТЕХНОЛОГИЧЕСКОМУ ПРОЕКТИРОВАНИЮ

МОРСКИХ ПОРТОВ

РД 31.3.01.01-93

Часть II

Москва 1993 г.

Разработано Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта «Союзморниипроект» в составе системы нормативных документов по проектированию морских портовых сооружений.

ИСПОЛНИТЕЛИ

Ф.Г. Аракелов (руководитель темы, доктор транспорта, академик Академии Транспорта РФ); М.А. Троцкий, М.И. Калашников, Ф.Д. Романовский, канд. техн. наук; А.Ф. Редькин, канд. техн. наук; В.И. Ярошенко, А.Т. Крутых, Е.А. Ступенькова, Н.А. Бегунова, О.А. Громов, А.А. Панарат, А.Я. Черняк, канд. техн. наук; Ю.Л. Дмитриев, А.А. Киселев, М.А. Кмитто, А.А. Клейман, канд. техн. наук; А.А. Брюм, В.Я. Зильдман, канд. техн. наук; Ю.Г. Ибашев, Е.А. Шейн, М.К. Мацкевич, В.Ф. Стасюков, М.Г. Гриншпун, Н.К. Ровнер, Ю.И. Венкин, Л.А. Ровков, К.И. Агапов.

Согласовано с Министерством Здравоохранения РФ (письма от 05.03.90 № 09РС-1Т-739, от 18.06.90 № 09РС-29-1/5110)

Министерством внутренних дел (ГУПО), письмо от 25.07.88 № 7/6, ЦК профсоюза рабочих морского и речного флота (письма от 04.09.89 № 5.08Д/1094, от 13.10.89 № 08Д/1128, от 21.06.89 № 5.08Д/746, от 01.06.90 № 5.08Д/625).

Внесено отделом инвестиционной политики Департамента морского транспорта Министерства транспорта РФ.

Начальник отдела А.Н Соловьев.

Утверждено и введено в действие Заместителем директора Департамента морского транспорта Минтранса РФ Б.С. Гришиным от «15» ноября 1993 г. № СМ-35/2194

14. ПЕРЕГРУЗОЧНЫЕ КОМПЛЕКСЫ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ С КРАНОВЫМИ СХЕМАМИ МЕХАНИЗАЦИИ.

14.1. Основные положения.

14.1.1. ПК универсального назначения с крановой схемой механизации предназначается для генеральных грузов крытого и открытого хранения, включая скоропортящиеся, а также лесные, тяжеловесные и навалочные грузы.

14.1.2. ПК универсального назначения представляет собой совокупность функциональных элементов, предназначенных для выполнения следующих технологических функций:

приема подвижного состава различных видов транспорта, перевозящих перерабатываемые на ПК грузы;

погрузки (выгрузки) грузов перевозимых на подвижном составе;

хранения и подготовки грузов к дальнейшей отправке;

комплексного обслуживания судов.

14.1.3. Основными технологическими элементами ПК универсального назначения являются:

морской грузовой фронт;

грузовые фронты, предназначенные для погрузки (выгрузки) подвижного состава смежных видов транспорта;

склады.

14.1.4. В табл. 78 в зависимости от рода груза приведены основные типы перегрузочных машин, используемых на грузовых фронтах.

14.1.5. В Приложении 20 приведены схемы механизации, рекомендуемые к использованию на предпроектных и проектных стадиях разработок в качестве основных или сравниваемых вариантов.

14.1.6. На основе выбранных схем механизации ПК разрабатывается технология перегрузки грузов проектной номенклатуры с установлением по каждому из этих грузов основных нормативных показателей:

комплексная норма выработки докеров-механизаторов, выполняющих работу по конкретной технологической схеме (одной технологической линии), т/смену;

норма выработки одного рабочего комплексной бригады (звена), выполняющего работу по конкретной технологической схеме, т/чел-смену.

Указанные основные нормативные показатели приведены в рекомендуемом Приложении 21.

Таблица 78

|

Грузовые фронты |

|||||

|

морской/речной |

железнодорожный |

автомобильный |

|

||

|

Для генеральных грузов |

крытого хранения |

кран портальный: г/п 5 - 6 т, 10 - 20 т погрузчики: трюмный, 2 - 3 т вагонный, 1 - 2 т складской, 3 - 5 т тягач с прицепом1) |

погрузчики: вагонный, 1 - 2 т складской, 3 - 5 т |

погрузчик складской, 3 - 5 т |

|

|

открытого хранения |

кран портальный, г/п 10 - 40 т погрузчик трюмный, 3 - 10 т тягач с прицепом |

кран портальный, г/п 10 - 20 т погрузчик складской, 3 - 25 т |

кран портальный г/п 10 - 20 т погрузчик, 5 - 10 т |

|

|

|

Для лесных грузов |

круглый лес россыпью |

портальный грейферный кран, г/п 16 т; тягач с прицепом1) погрузчик, 5 - 10 т торцевальный станок |

портальный кран, г/п 16 т или мостовой перегружатель г/п 20 т |

пневмоколесный стреловой кран КС-5363, г/п 3,5 - 25 т |

|

|

круглый лес пакетами |

портальный кран, г/п 16 т тягач с прицепом1) |

|

|||

|

Для навалочных грузов |

портальный грейферный кран, г/п 10 - 32 т |

портальный грейферный кран, г/п 10 - 32 т бульдозер |

пневмоколесный стреловой кран КС-5363, г/п 3,5 - 25 т |

|

|

|

Примечание: 1) - Тягачи с прицепами используются для внутрипортовых транспортных работ при 2-х и более взаимозаменяемых причалах, при расположении грузовых оперативных площадок на расстоянии, когда использование погрузчиков становится неэффективным. |

|

||||

14.1.7. Показатели технического уровня производств и строительных решений, полученные в проектах строительства, реконструкции и технического перевооружения морских портов, должны быть не ниже прогрессивных отраслевых показателей, указанных в РД 31.31.48-88 «Прогрессивные показатели технического уровня производства и строительных решений в проектах строительства и реконструкции и технического перевооружения морских портов».

14.1.8. Проектирование ПК для скоропортящихся грузов с использованием машин непрерывного действия производится индивидуально.

14.2. Состав, функции и основные параметры технологических элементов ПК.

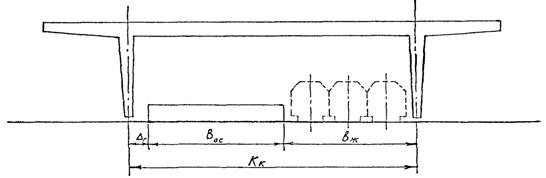

14.2.1. Морской грузовой фронт.

14.2.1.1. Морской грузовой фронт предназначен для обработки и обслуживания транспортного флота. Он включает в себя причалы с грузовыми оперативными площадками, оснащенными подъемно-транспортным оборудованием (кранами, погрузчиками, тягачами с прицепами и т.д.) для погрузки-разгрузки судов и транспортировки грузов в крытые или открытые склады и обратно; устройства для комплексного обслуживания судов в процессе грузовых работ.

14.2.1.2. За расчетную единицу морского (речного) грузового фронта принимается причал для приема под обработку одного судна.

Под причалом понимается технологический элемент ПК, включающий причальное сооружение, подъемно-транспортное оборудование и территорию, ограниченную кордоном причала, а с тыловой стороны границей зоны действия прикордонного крана.

14.2.2. Железнодорожный грузовой фронт

14.2.2.1. Железнодорожный грузовой фронт предназначен для погрузки (выгрузки) грузов в вагоны и доставки вагонов с грузами к складам и от них, приема (отправления) железнодорожных вагонов (маршрутов, подач).

В состав железнодорожного фронта входят железнодорожные пути и грузовые оперативные площадки, оснащенные при необходимости средствами механизации грузовых работ и транспортировки грузов на склад и обратно.

14.2.2.2. За расчетную единицу железнодорожного фронта принимается железнодорожная грузовая оперативная площадка, предназначенная для приема под обработку одной подачи железнодорожных вагонов. Железнодорожная грузовая оперативная площадка включает: грузовые пути для размещения железнодорожных вагонов, проходной (маневровый) путь, подъемно-транспортное оборудование, проезды, подкрановые пути, инженерные коммуникации и другие обустройства, необходимые для приема и обработки железнодорожных вагонов.

14.2.2.3. Грузовые оперативные площадки железнодорожного фронта, предназначенные для определенного рода груза (генеральные грузы крытого, открытого хранения, лесные, навалочные и др.), должны быть взаимозаменяемыми.

14.2.3. Автомобильный грузовой фронт.

14.2.3.1. Автомобильный грузовой фронт предназначен для приема, погрузки и разгрузки автомобилей.

В состав автомобильного грузового фронта входят грузовые оперативные площадки для стоянки и маневрирования автомобилей под погрузкой и разгрузкой, место стоянки автомобилей в ожидании погрузочно-разгрузочных работ, контрольно-пропускной пункт, оснащенный при необходимости весовыми устройствами.

Автомобильный грузовой фронт обеспечивается средствами механизации грузовых работ. Для освоения определенного грузопотока на автомобильном грузовом фронте необходимо произвести расчет потребного количества средств механизации.

14.2.3.2. За расчетную единицу автомобильного фронта принимается автомобильная грузовая площадка, предназначенная для приема под обработку одного автомобиля.

14.2.4. Склады.

14.2.4.1. На складах должен обеспечиваться прием грузов, доставляемых с грузовых фронтов, их хранение и накопление, подготовка к отправке смежными видами транспорта, а также сезонное накопление грузов для комплексов с сезонной навигацией.

14.2.4.2. Проектирование складов ведется в соответствии с положениями Раздела 6.

14.3. Определение параметров комплекса.

14.3.1. Определение параметров ПК производится применительно к каждому перегружаемому роду груза.

14.3.2. Морской грузовой фронт, осуществляющий перевалку только генеральных грузов, может включать один или несколько взаимозаменяемых причалов, каждый из которых может обеспечить прием и обработку всех расчетных типов судов, перевозящих данный род груза.

14.3.3. Состав перегрузочных машин, рекомендуемых для использования на морском грузовом фронте при работе по вариантам «судно-вагон» или «судно-склад» и обратно, и применяемые типы машин приведены в табл. 79.

14.3.4. Интенсивность обработки судна - Мом (тыс. т/сутки) определяется по формуле

![]() (27)

(27)

где: Dм - грузоподъемность судна, тыс. т;

Kисп. - коэффициент использования грузоподъемности судна;

tгр.м - время занятости причала выполнением грузовых работ при обработке судна, ч;

tвсп.м - время занятости причала производственными стоянками при выполнении вспомогательных операций, ч.

Время занятости причала производственными стоянками определяется в соответствии с п. 14.4.

Время занятости причала выполнением грузовых работ (при обработке судна) определяется при оптимизации исходя из производительности одной технологической линии в соответствии с Приложением 21 и варьируемого количества технологических линий на обработке судна.

14.3.5. Длина морского грузового фронта Lм устанавливается в проекте. Она равна протяженности всех причалов, входящих в ПК.

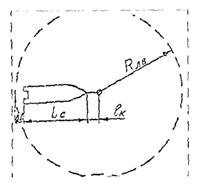

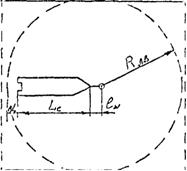

14.3.6. Ширина причала Bм определяется по формуле

Bм = А + 0,5K1 + R, (28)

где: А - расстояние от кордона до оси ближайшего подкранового рельса, принимается согласно требованиям Раздела 5 «Железнодорожные и крановые рельсовые пути», м;

K1 - ширина колеи подкранового пути, м;

R - вылет стрелы портального крана, м.

14.3.7. Состав перегрузочных машин, рекомендуемый для использования на железнодорожном грузовом фронте при работе по варианту «вагон-склад» и обратно приведен в табл. 79.

14.3.8. Интенсивность обработки железнодорожной подачи (тыс. т/сутки) определяется по формуле

![]() (29)

(29)

где: tман.ж - время на маневровые работы, ч;

tвсп.ж - дополнительное время ожидания подачи вагонов под погрузочно-разгрузочные работы, ч;

Таблица 79

|

Перегрузочные машины |

|||||||

|

для погрузки-разгрузки судна |

для погрузки-выгрузки вагона |

для погрузки-разгрузки автомобилей |

для складских работ |

для внутрипортовых транспортных работ |

|||

|

на причале |

у склада |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Для генеральных грузов |

крытого хранения |

портальный кран, г/п 5 - 6 т, 10 - 20 т; трюмный погрузчик, г/п 2 - 3 т |

погрузчик, г/п 1-2 т |

погрузчик, г/п 3 - 5 т |

тягачи с прицепом |

||

|

открытого хранения |

портальный кран, г/п 10 - 40 т; трюмный погрузчик, г/п 3 - 10 т |

портальный кран, г/п 10 - 20 т |

портальный кран г/п 10 - 20 т; погрузчик, г/п 3 - 25 т |

портальный кран, г/п 10 - 20 т; погрузчик, г/п 3 - 25 т |

|||

|

Для лесных грузов |

круглый лес россыпью |

портальный грейферный кран, г/п 16 т |

портальный кран, г/п 16 т или мостовой перегружатель, г/п 16 т |

||||

|

круглый лес в пакетах |

портальный кран, г/п 16 т |

||||||

|

Для навалочных грузов |

портальный грейферный кран, г/п 10 - 32 т |

портальный грейферный кран, г/п 10 - 20 т; бульдозер |

|||||

|

штивующая машина |

|||||||

|

Примечание: В графе 7 указан тип машин для внутрипортовых транспортных работ для морского грузового фронта при 2-х и более взаимозаменяемых причалах. Для ПК, состоящего из одного причала передача груза от судна на склад и обратно производится машиной для складских работ. |

|||||||

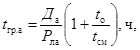

14.3.9. Время обработки железнодорожной подачи определяется по формуле

(30)

(30)

где: Аж - количество вагонов в подаче, ед.;

Дж - полезная грузоподъемность вагонов, т;

Prлж - эксплуатационная производительность одной технологической линии, т/ч;

tсм - продолжительность смены, ч;

tо - продолжительность обеденного перерыва, ч;

nлж - число технологических линий, ед.

14.3.10. Эксплуатационная производительность одной технологической линии, состоящей из машин циклического действия, принимается равной производительности лимитирующего звена и определяется по формуле

где: qп - масса груза в одном подъеме (укрупненном грузовом месте), определяемая исходя из принятой в проекте технологии погрузочно-разгрузочных работ, т;

nл - число перегрузочных машин, работающих в лимитирующем звене линии, ед.;

Kс - коэффициент перехода от технической к эксплуатационной производительности технологической линии, численные значения которого принимаются в проекте в зависимости от способа производства погрузочно-разгрузочных работ равными:

при механизированном способе производства Kс = 0,75;

при автоматизированном Kс = 0,9;

tм - продолжительность цикла машин (устанавливается в проекте), с.

14.3.11. Необходимая длина железнодорожной грузовой оперативной площадки Lж и длина железнодорожного грузового фронта ΣLж определяются полезной длиной пути для расстановки вагонов одной подачи, числом железнодорожных грузовых оперативных площадок и шириной проездов, пересекающих эти пути, по формулам

![]() (32)

(32)

![]() (33)

(33)

где: Aж - количество вагонов в подаче, ед.;

bпр - ширина проезда, м;

lваг - длина вагона, м;

0,95 - коэффициент использования полезной длины грузовых путей.

Количество вагонов в одной подаче принимается исходя из вместимости пути с учетом количества кранов на причале (один кран обычно обрабатывает два вагона).

Ширина железнодорожной грузовой оперативной площадки определяется в проекте в зависимости от схемы механизации грузовых работ, необходимости размещения железнодорожных и подкрановых путей, буферных площадок, проездов.

14.3.12. Погрузка (разгрузка) автомобилей производится перегрузочными машинами из числа используемых для складских работ.

14.3.13. Интенсивность обработки автомобилей на одной автомобильной грузовой оперативной площадке - определяется по формуле

![]() т/сут (34)

т/сут (34)

где: nсм.а - число смен работы автомобильного фронта в сутки;

tман.а - время на маневрирование автомобиля при установке автомобиля под погрузку (разгрузку), определяется в проекте, ч;

tсм.а - продолжительность смены, ч.

14.3.14. Время обработки автомобиля определяется по формуле

(35)

(35)

где: Дa - загрузка автомобиля, т;

Pла - эксплуатационная производительность одной технологической линии (т/ч), определяется по формуле (31);

tсм - продолжительность смены, ч;

tо - продолжительность обеденного перерыва, ч.

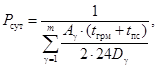

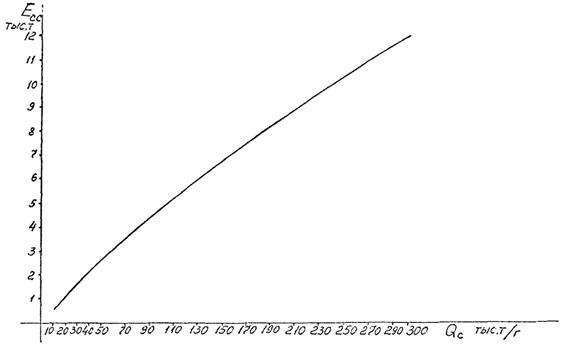

14.4.1. При выполнении предпроектных работ (составление ТЭО) и другой предпроектной документации, заменяющей ТЭО, потребность в грузовых причалах определяется по формуле

![]() (36)

(36)

где: Qмес - расчетный грузооборот морского грузового фронта (причалов) в месяц наибольшей работы, т;

Рсут - суточная пропускная способность одного причала, т/сут;

Kмет - коэффициент использования бюджета рабочего времени причала по метеорологическим причинам в месяц наибольшей работы;

Kзан. - коэффициент занятости причалов обработки судов в течение месяца.

Полученные в результате расчетов дробные значения Nпр округляются до ближайшего большего целого. При этом следует по возможности избегать округлений на величину более 0,5. С этой целью должна быть рассмотрена возможность повышения проектной нормы грузовых работ либо передачи части грузооборота на другие причалы.

14.4.2. В случае несовпадения периодов наибольшей работы по отдельным значительным по объему грузопотокам вследствие резко выраженной сезонности и при возможности совмещения их на взаимозаменяемых причалах общее количество причалов для данных грузов следует соответственно уменьшать.

14.4.3. Суточная пропускная способность причала определяется исходя из продолжительности грузовых работ и производственных стоянок при обработке расчетных судов как средневзвешенная величина по формуле

т/сут, (37)

т/сут, (37)

где: m - количество типов расчетных судов;

Aγ - доля расчетных судов типа γ в общем объеме расчетного грузооборота;

tгр.γ - время занятости причала выполнением грузовых работ при обработке судна типа γ, ч;

tпс.γ - среднее время занятости причала под производственными стоянками судна типа γ, ч;

Dγ - расчетная загрузка судна типа γ, т.

14.4.4. Годовая (навигационная) пропускная способность причала рассчитывается исходя из его месячной пропускной способности и продолжительности навигации (месяцев) по формуле

![]() т/год, (38)

т/год, (38)

где: Kмес - коэффициент месячной неравномерности (по навигации);

nм - число месяцев навигации.

14.4.5. Время занятости причала выполнением грузовых работ при обработке расчетного судна, tгр.γ устанавливается в проекте исходя из принятой технологии погрузочно-разгрузочных работ, производительности технологической линии и числа этих линий, занятых на обработке судна.

14.4.6. Среднее расчетное время занятости грузового причала производственными стоянками, не совмещаемыми с грузовыми работами для расчетного судна, принимается:

для сухогрузных судов в загранплаваний и большом каботаже - по табл. 80;

для сухогрузных судов в малом каботаже - по табл. 81.

Таблица 80

|

Дедвейт судна, т |

Весенне-летний период tпс, ч |

Осенне-зимний период tпс, ч |

|||

|

погрузка |

выгрузка |

погрузка |

выгрузка |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Генеральные |

До 1500 |

5,0 |

3,5 |

6,5 |

6,0 |

|

1501 - 3000 |

5,5 |

4,0 |

7,0 |

6,0 |

|

|

3001 - 5000 |

7,0 |

5,0 |

7,5 |

6,5 |

|

|

5001 - 8000 |

8,0 |

5,5 |

9,0 |

7,5 |

|

|

8001 - 12000 |

8,5 |

6,0 |

9,5 |

8,0 |

|

|

12001 - 16000 |

9,5 |

6,5 |

10,0 |

8,5 |

|

|

Более 16000 |

10,5 |

7,5 |

11,0 |

9,5 |

|

|

Лесные |

До 1500 |

9,0 |

5,0 |

10,5 |

7,0 |

|

1501 - 3000 |

9,0 |

5,5 |

10,5 |

7,5 |

|

|

3001 - 5000 |

11,5 |

6,5 |

12,0 |

8,0 |

|

|

Навалочные |

5001 - 8000 |

13,5 |

7,5 |

14,5 |

9,5 |

|

8001 - 12000 |

14,0 |

7,5 |

14,5 |

10,0 |

|

|

12001 - 10000 |

14,5 |

8,5 |

15,5 |

10,5 |

|

|

Более 16000 |

15,5 |

9,0 |

16,0 |

11,5 |

|

|

До 1500 |

3,5 |

3,0 |

5,0 |

5,0 |

|

|

1501 - 3000 |

3,5 |

3,0 |

5,0 |

5,0 |

|

|

3001 - 5000 |

4,5 |

3,5 |

5,5 |

5,5 |

|

|

5001 - 8000 |

5,0 |

4,5 |

6,0 |

6,5 |

|

|

8001 - 12000 |

5,5 |

4,5 |

6,5 |

7,0 |

|

|

12001 - 16000 |

6,0 |

5,5 |

7,0 |

8,0 |

|

|

16001 - 30000 |

7,0 |

6,5 |

7,5 |

8,5 |

|

|

30001 - 50000 |

7-5 |

7,0 |

8,5 |

9,5 |

|

|

Более 50000 |

8,5 |

7,5 |

9,0 |

10,0 |

|

Таблица 81

|

Дедвейт судна, т |

Весенне-летний период tпс, ч |

Осенне-зимний период tпс, ч |

|||

|

погрузка |

выгрузка |

погрузка |

выгрузка |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Генеральные |

До 1500 |

3,0 |

2,0 |

4,0 |

3,5 |

|

1501 - 3000 |

3,0 |

2,5 |

4,5 |

3,5 |

|

|

3001 - 5000 |

4,5 |

3,0 |

5,0 |

4,0 |

|

|

5001 - 8000 |

5,5 |

4,0 |

6,0 |

4,5 |

|

|

8001 - 12000 |

5,5 |

4,0 |

6,0 |

5,0 |

|

|

Более 12000 |

6,0 |

4,5 |

7,0 |

5,5 |

|

|

Лесные |

До 1500 |

7,0 |

3,0 |

8,0 |

4,5 |

|

1501 - 3000 |

7,0 |

3,5 |

8,0 |

5,0 |

|

|

3001 - 5000 |

9,0 |

4,5 |

9,5 |

5,5 |

|

|

5001 - 8000 |

11,0 |

5,5 |

11,5 |

6,5 |

|

|

8001 - 12000 |

11,0 |

5,5 |

11,5 |

6,5 |

|

|

Более 12000 |

11,5 |

6,0 |

12,0 |

7,0 |

|

|

Навалочные |

До 1500 |

1,5 |

2,0 |

2,5 |

3,5 |

|

1501 - 3000 |

2,0 |

2,0 |

2,5 |

3,5 |

|

|

3001 - 5000 |

2,0 |

3,0 |

2,5 |

4,0 |

|

|

5001 - 8000 |

2,5 |

3,5 |

3,0 |

4,5 |

|

|

8001 - 12000 |

2,5 |

3,5 |

3,0 |

4,5 |

|

|

Более 12000 |

3,0 |

4,0 |

3,0 |

5,5 |

|

|

Примечания: 1. В нормы табл. 80 и 81 включена продолжительность только тех операций и в таком размере, которые не могут быть совмещены со временем грузовых работ или с другими операциями и которые нельзя либо нецелесообразно выполнять у береговых вспомогательных причалов или на рейде: швартовка с маневрами, отшвартовка с маневрами, перестановка от одного причала и к другому причалу; открытие, перекрытие, закрытие трюмов; оформление прихода, оформление грузовых документов, оформление отхода; зачистка трюмов, подготовка трюмов, крепление и раскрепление грузов на палубах судов. 2. Нормы табл. 81 (за исключением выгрузки в весенне-летний период) увеличиваются на 1 ч для судов, плавающих в пограничных зонах, и уменьшаются на 0,5 ч для специализированных линейных судов, обслуживающих крупные грузопотоки лесных грузов. |

|||||

14.4.7. Продолжительность специального крепления-раскрепления тяжеловесных и крупногабаритных грузов, бункеровки судов, фумигации, приема-слива балласта в тех случаях, когда их выполнение предусматривается у грузовых причалов и не совмещается по времени с грузовыми операциями и другими производственными стоянками, подлежит отдельному расчету и прибавляется ко времени, определенному по нормам табл. 80 и 81.

14.4.8. Время (дополнительное) на специальное крепление-раскрепление тяжеловесных и крупногабаритных грузов, если оно не определено в проекте иным путем, может быть принято в соответствии с действующими эксплуатационными нормами обработки судов в морских портах.

Перечень грузов, на которые распространяются нормы дополнительного времени на крепление-раскрепление, приведен в Приложении 22.

14.4.9. Время на бункеровку судна определяется согласно требованиям Раздела 19.

В проекте должна быть установлена возможность совмещении бункеровки со временем грузовых работ и другими производственными стоянками (по техническим условиям судна, порта либо свойствам груза) и в случае несовмещения (или неполного совмещения) определено расчетное время занятости грузового причала бункеровкой, подлежащее прибавлению ко времени производственных стоянок, определенному по нормам настоящего раздела. При этом надлежит учитывать, что согласно Правилам МОПОГ бункеровка судна во время грузовых операций с опасными грузами категорически запрещается.

Примечание: Указанный запрет не распространяется на суда, специально построенные или полностью переоборудованные для перевозки определенных видов опасных грузов.

14.4.10. В зависимости от намечаемых способов проведения фумигации грузов, в проектах устанавливаются возможность занятости грузовых причалов этой операцией, расчетная продолжительность несовмещенного времени и доля судов, подлежащих фумигации.

14.4.11. Продолжительность ожидания судном начала грузовой обработки для сухогрузных судов, работающих не по расписанию, принимается в пределах до 4 ч на судозаход и прибавляется ко времени, определенному табл. 80 и 81.

14.4.12. Численные значения коэффициента использования бюджета рабочего времени причала по метеорологическим причинам принимаются для каждого порта по данным Приложения 23 для соответствующего рода перегружаемого груза и месяца наибольшей работы. В случае отсутствия в указанном приложении численных значений Kмет для проектируемого порта их следует определять по формуле

![]() (39)

(39)

где: tмет - продолжительность действия метеорологических факторов в течение месяца наибольшей работы, при которых нельзя производить погрузочно-разгрузочные операции, связанные с обработкой судов у причала, ч.

Величина tмет должна устанавливаться в проектах с учетом гидрометеорологических условий района расположения проектируемого порта, характера груза, местных правил охраны труда и периода года, на который приходится месяц наибольшей работы.

14.4.13. Для расчетов потребности в грузовых причалах коэффициент занятости причалов обработкой судов Kзан рекомендуется принимать равным для технологических перегрузочных комплексов универсального назначения - 0,6 - 0,7.

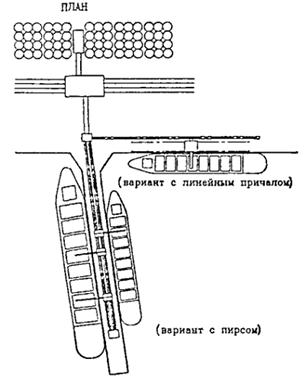

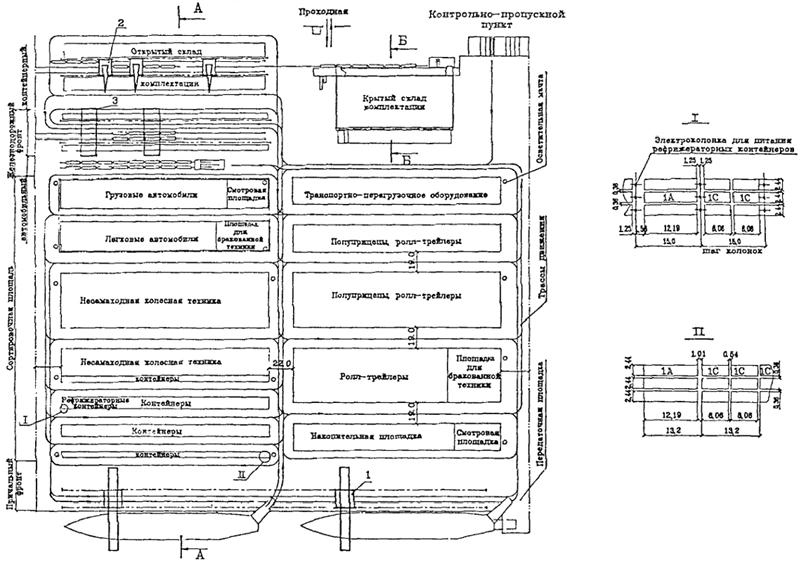

14.5. Компоновка комплекса.

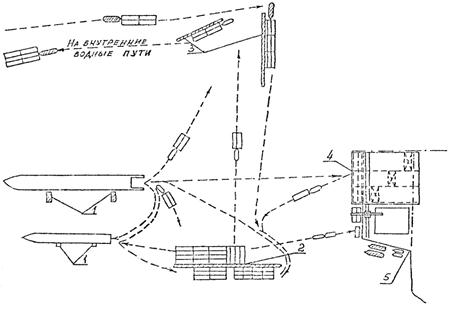

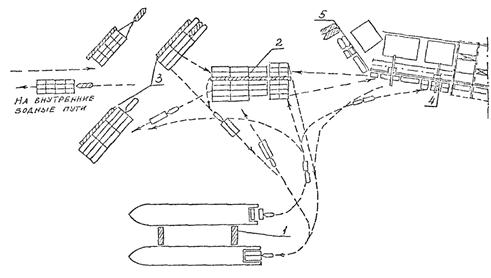

14.5.1. При компоновке ПК универсального назначения необходимо получить оптимальное решение его генерального плана как единого целого на базе взаимоувязанной рациональной компоновки его основных технологических элементов (морского, железнодорожного, речного, автомобильного грузовых фронтов, склада), железнодорожных подходов или автомобильных проездов.

14.5.2. Компоновочные решения по каждому грузовому фронту весьма существенно зависят от естественных условий, места их расположения и могут быть окончательно определены только при конкретном проектировании.

При этом ряд решений могут иметь близкие показатели и поэтому такие схемы должны быть включены в состав альтернативных вариантов для последующих оптимизационных расчетов.

14.5.3. При проектировании компоновочная схема ПК универсального назначения должна выбираться исходя из территориальных возможностей порта, его акватории, железнодорожных подходов к порту, ПК и увязке с компоновочными решениями смежных с ним ПК.

14.6. Требования пожарной безопасности, техники безопасности и охраны окружающей среды.

14.6.1. При проектировании технологических ПК универсального назначения должны быть соблюдены противопожарные требования СНиП 2.01.02-85 «Противопожарные нормы».

Противопожарные разрывы между зданиями, размеренными на территории ПК универсального назначения, следует принимать согласно требованиям СНиП 11-89-80 «Генеральные планы промышленных предприятий».

14.6.2. При проектировании систем пожаротушения и пожарной сигнализации зданий и сооружений, а также в целом ПК универсального назначения необходимо соблюдать СНиП 2.04.09-84 «Пожарная автоматика зданий и сооружений». Открытые грузовые оперативные площадки должны быть оборудованы пожарной сигнализацией с установкой ручных извещателей, имеющей вывод тревожного сигнала в диспетчерскую комплекса.

14.6.3. При проектировании ПК универсального назначения для обеспечения противопожарной защиты объектов комплекса должны предусматривать мероприятия в соответствии с требованиями ГОСТ 12.1.004-85 «ССБТ. Пожарная безопасность. Общие требования» и РД 31.31.54-92.

14.6.4. Электрооборудование ПК должно удовлетворять требованиям, предусмотренным «Правилами устройства электроустановок (ПЗУ)» и «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора.

14.6.5. Для целей наружного и внутреннего пожаротушения зданий и сооружений комплекса должна предусматриваться система водоснабжения, в том числе и противопожарного водопровода в соответствии со СНиП 2.04.02-84 «Водоснабжение. Наружные сети и сооружения» и СНиП 2.04.01-85 «Внутренний водопровод и канализация».

14.6.6. При проектировании ПК универсального назначения должны учитываться требования безопасности труда в соответствии с РД 31.82.01-79.

14.6.7. При проектировании ПК универсального назначения должны быть разработаны мероприятия по охране окружающей природной среды.

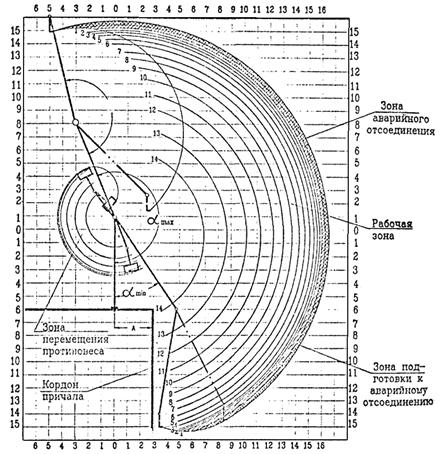

ПРИЛОЖЕНИЕ 20

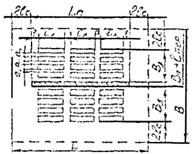

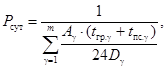

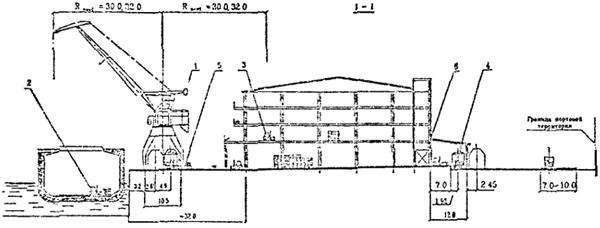

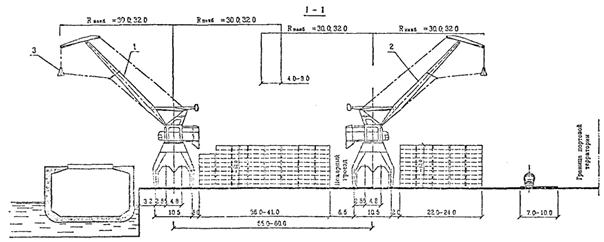

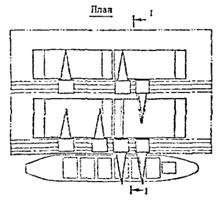

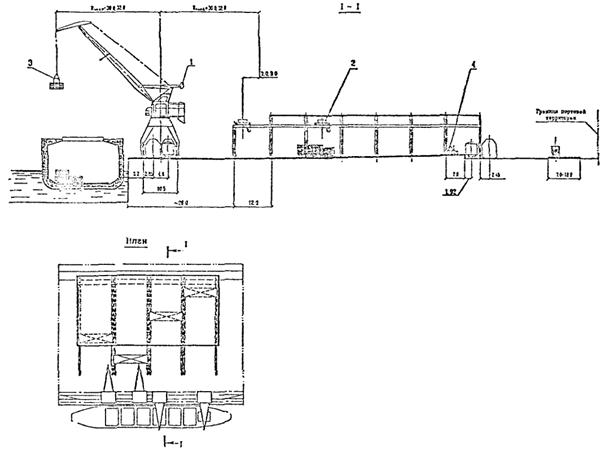

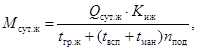

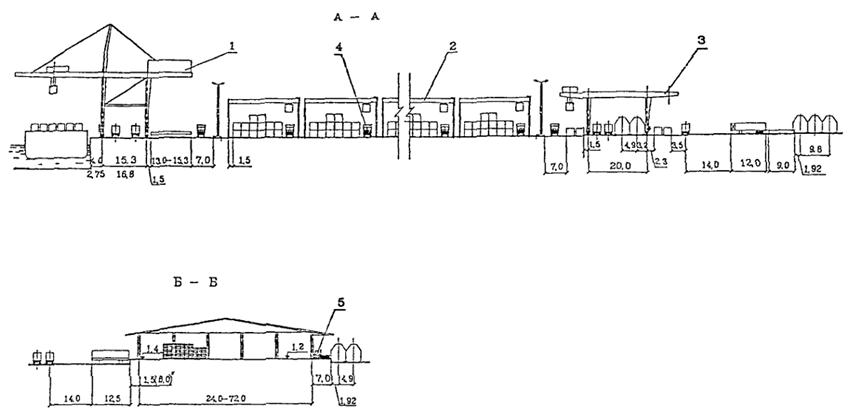

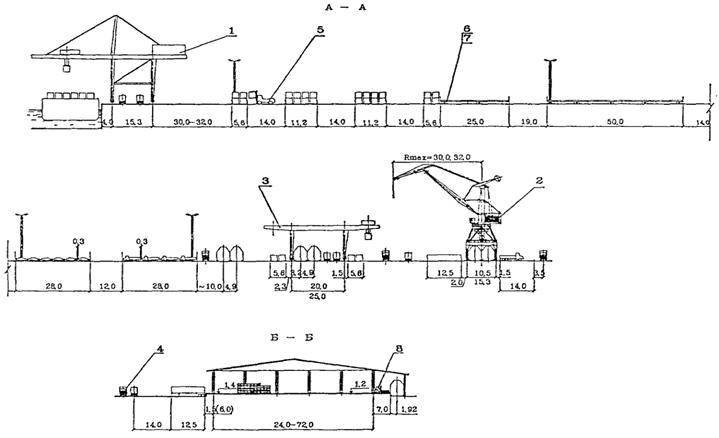

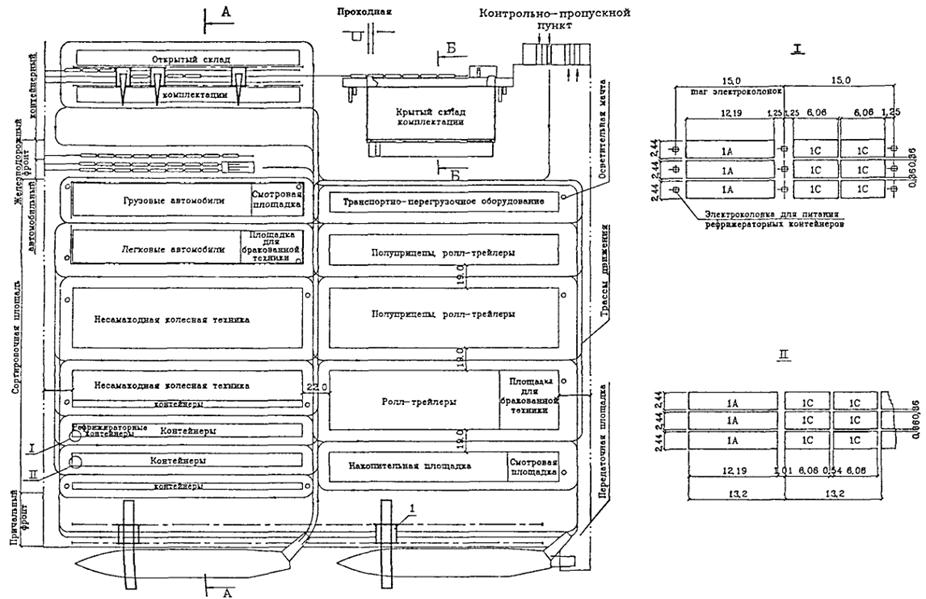

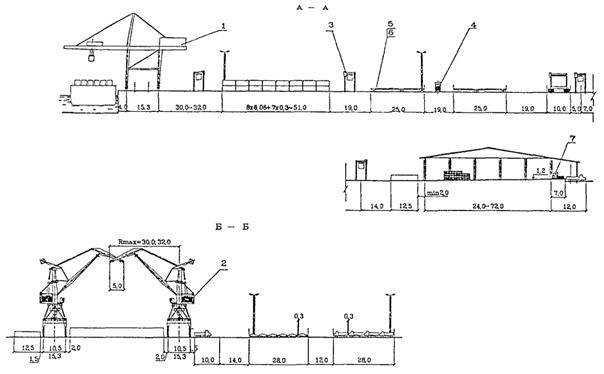

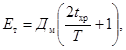

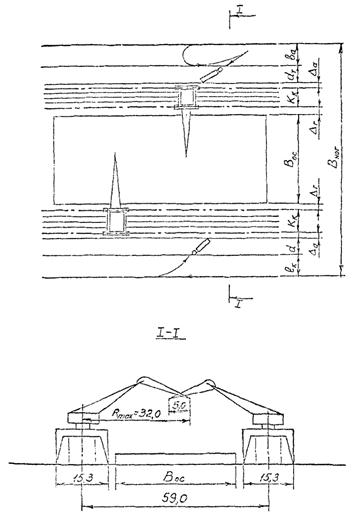

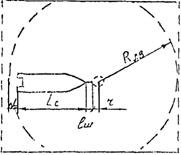

СХЕМА МЕХАНИЗАЦИИ № 1

Область применения схемы

Технологические перегрузочные комплексы универсального назначения с крановой схемой механизации для генеральных (смешанных) грузов крытого хранения. Применяется при краткосрочном хранении грузов

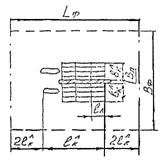

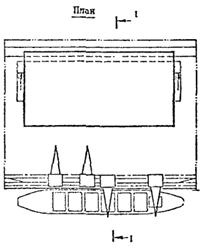

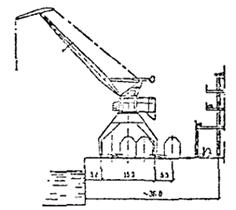

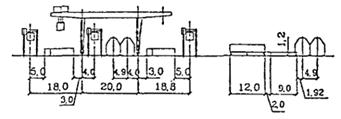

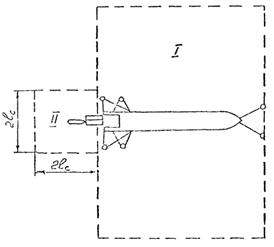

Вариант с тремя прикордонными железнодорожными путями

Вариант с 4-мя прикордонными железнодорожными путями

Основное перегрузочное оборудование ПК

|

№ п/п |

Оборудование |

Краткая техническая характеристика |

Количество перегрузочного оборудования ПК |

||||

|

Число технологических линий |

|||||||

|

2 |

3 |

4 |

5 |

6 |

|||

|

1 |

Кран портальный электрический |

Q = 16 - 40 т: Rнаиб = 30,0 32,0 |

2 |

3 |

4 |

5 |

8 |

|

Q = 10 - 20 т: Rнаиб = 30,0 32,0 |

1 - 2 |

||||||

|

2 |

Погрузчик трюмный |

Q = 2 - 3 т со специальной грузовой кареткой |

2 |

3 |

4 |

5 |

8 |

|

3 |

Погрузчик складской |

Q = 3 - 5 т |

4 |

6 |

8 |

10 |

12 |

|

4 |

Погрузчик вагонный |

Q = 1 - 2 т |

8 |

12 |

16 |

20 |

24 |

|

5 |

Погрузочный стол |

Размеры 45×40 м |

4 |

6 |

8 |

10 |

12 |

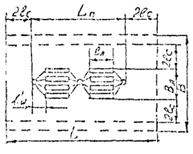

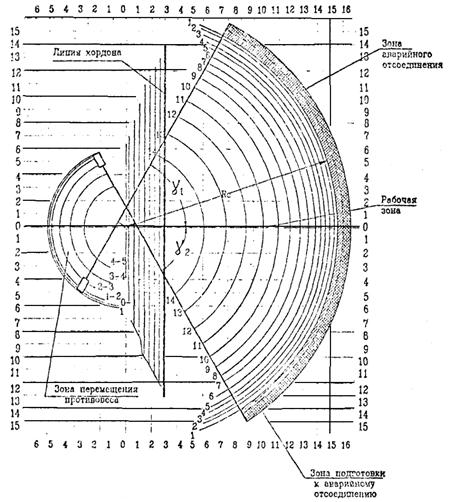

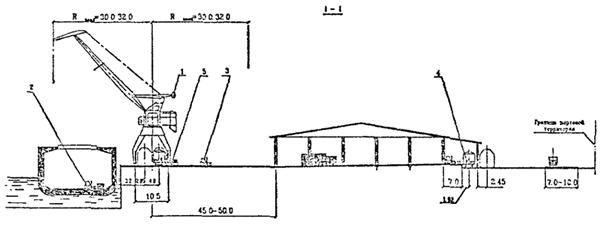

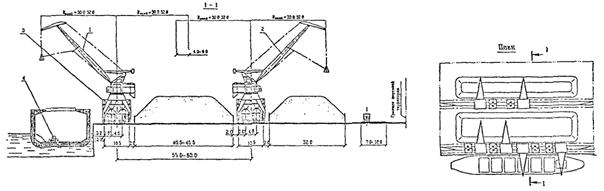

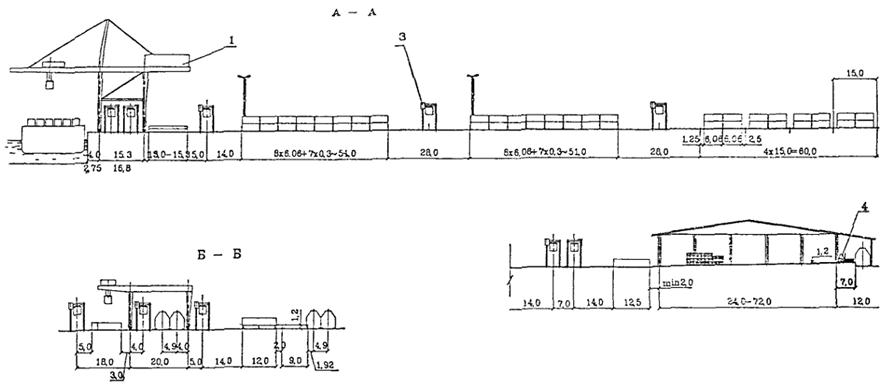

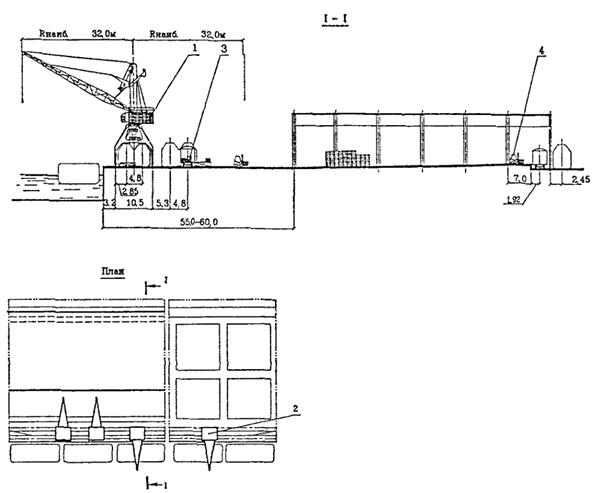

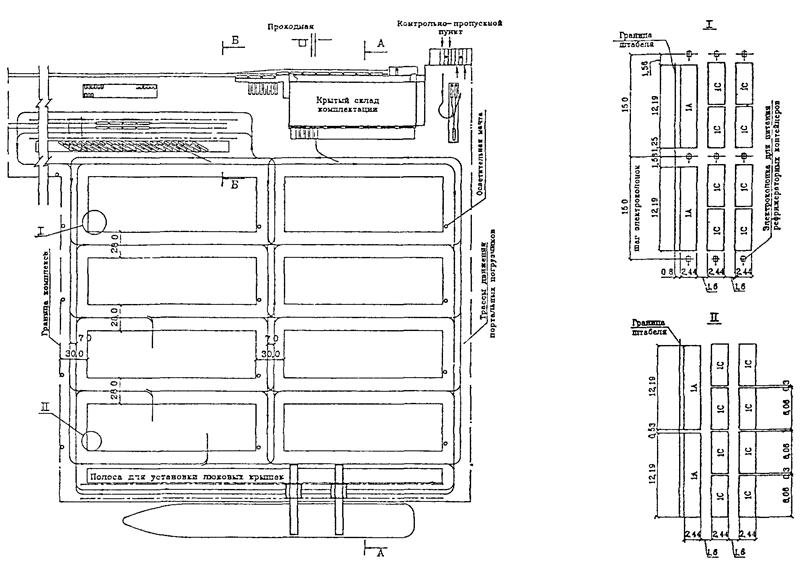

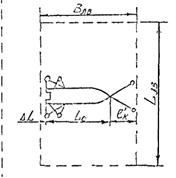

СХЕМА МЕХАНИЗАЦИИ № 2

Область применения схемы

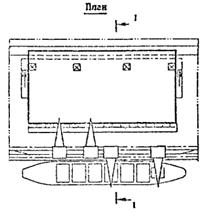

Технологические перегрузочные комплексы универсального назначения с крановой схемой механизации для генеральных (смешанных) грузов преимущественно крытого хранения. Применяется при недостаточной глубине территории ТПК и необходимости большей емкости прикордонного склада

Вариант с тремя прикордонными железнодорожными путями

Вариант с четырьмя прикордонными железнодорожными путями

Примечание: 1. Показанные на схеме погрузочные столы в зависимости от конкретных условий проектируемого порта могут быть заменены проектируемыми рампами

2. Габариты грузовых лифтов должны соответствовать размерам складских погрузчиков, используемых в технологической схеме.

3. Количество складских погрузчиков выбрано с учетом использования лифта.

Основное перегрузочное оборудование ПК

|

№ п/п |

Оборудование |

Краткая техническая характеристика |

Количество перегрузочного оборудования ПК |

||||

|

Число технологических линий |

|||||||

|

2 |

3 |

4 |

5 |

6 |

|||

|

1 |

Кран портальный электрический |

Q = 5 - 6,3 т: Rнаиб = 30,0 32,0 |

2 |

3 |

4 |

5 |

8 |

|

Q = 10 - 20 т: Rнаиб = 30,0 32,0 |

1 - 2 |

||||||

|

2 |

Погрузчик трюмный |

Q = 2 - 3 т |

2 |

3 |

4 |

5 |

6 |

|

3 |

Погрузчик складской |

Q = 3 - 5 т со специальной грузовой кареткой |

8 |

12 |

16 |

20 |

24 |

|

4 |

Погрузчик вагонный |

Q = 1 - 2 т |

8 |

12 |

16 |

20 |

24 |

|

5 |

Погрузочный стол |

Размеры 45×40 м |

4 |

6 |

8 |

10 |

12 |

|

6 |

Грузовой лифт |

Q = 3 - 5 т |

4 - 8 |

||||

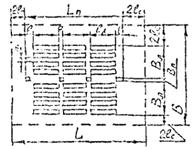

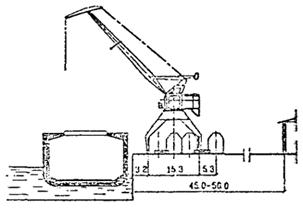

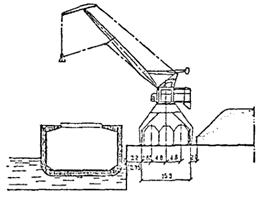

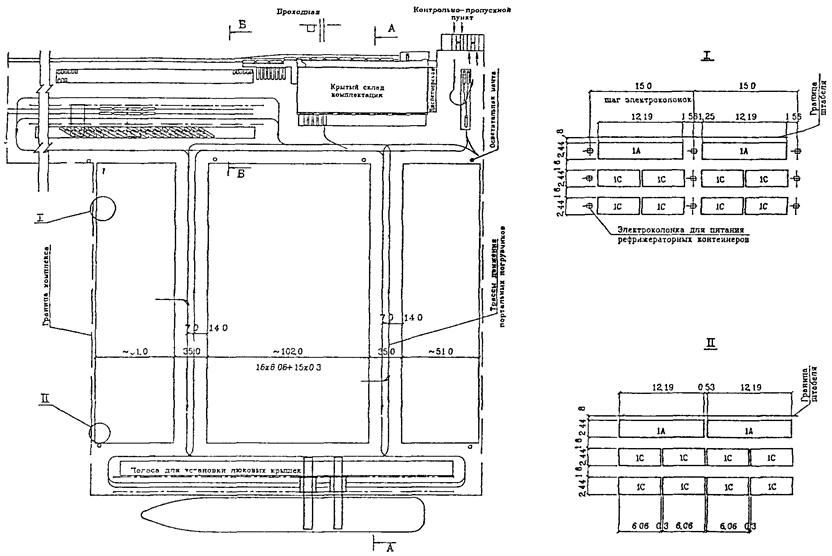

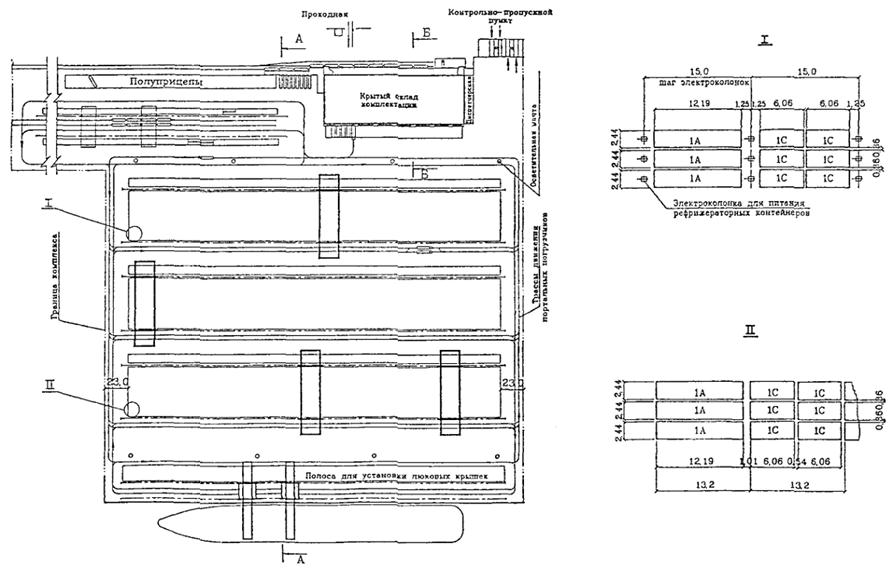

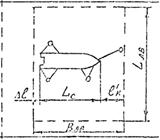

СХЕМА МЕХАНИЗАЦИИ № 3

Область применения схемы

Технологические перегрузочные комплексы универсального назначения с крановой схемой механизации для грузов открытого хранения металлогрузов, оборудования, включая тяжеловесы и т.п.

Вариант с четырьмя прикордонными железнодорожными путями

Вариант с тремя прикордонными железнодорожными путями

Основное перегрузочное оборудование ПК

|

№ п/п |

Оборудование |

Краткая техническая характеристика |

Количество перегрузочного оборудования ПК |

||||

|

Число технологических линий |

|||||||

|

2 |

3 |

4 |

5 |

6 |

|||

|

1 |

Кран портальный (прикордонный) |

Q = 16 т: Rнаиб = 30,0 32,0 |

2 |

3 |

4 |

5 |

6 |

|

2 |

Кран портальный (тыловой) |

Q = 16 т: Rнаиб = 30,0 32,0 |

1 - 3 |

||||

|

3 |

Погрузчик трюмный |

Q = 3 - 10 т |

2 |

3 |

4 |

5 |

6 |

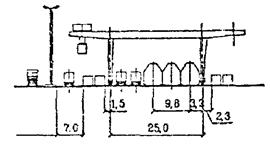

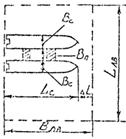

СХЕМА МЕХАНИЗАЦИИ № 4

Область применения схемы

Технологические перегрузочные комплексы универсального назначения с крановой схемой механизации для круглого леса

Основное перегрузочное оборудование ПК

|

№ п/п |

Оборудование |

Краткая техническая характеристика |

Количество перегрузочного оборудования ПК |

|||

|

Число технологических линий |

||||||

|

2 |

3 |

4 |

5 |

|||

|

1 |

Кран портальный (прикордонный) |

Q = 16 т: Rнаиб = 30,0 32,0 |

2 |

3 |

4 |

5 |

|

2 |

Кран портальный (тыловой) |

Q = 16 т: Rнаиб = 30,0 32,0 |

1 - 3 |

|||

|

3 |

Грейфер или подвеска (самоотцеп) для пакетов леса |

- |

3 - 8 |

|||

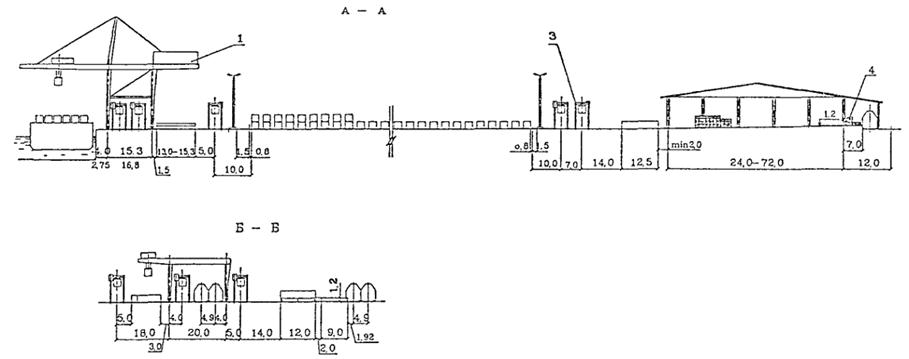

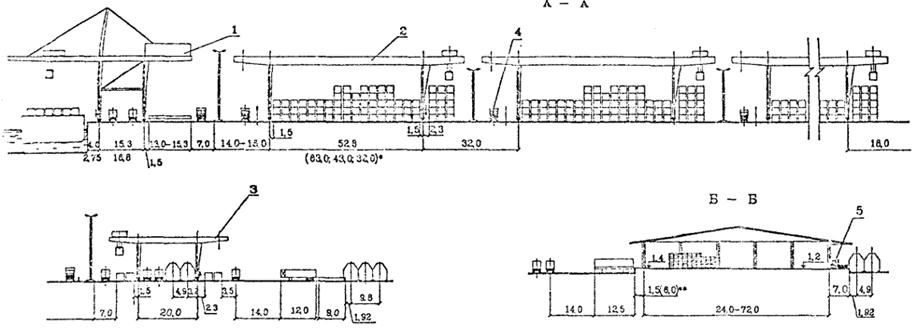

СХЕМА МЕХАНИЗАЦИИ № 5

Область применения схемы

Специализированные технологические перегрузочные комплексы для экспортных пиломатериалов, подлежащих крытому хранению, при переработке в пакетах

Основное перегрузочное оборудование ПК

|

№ п/п |

Оборудование |

Краткая техническая характеристика |

Количество перегрузочного оборудования ПК |

||||

|

Число технологических линий |

|||||||

|

2 |

3 |

4 |

5 |

6 |

|||

|

1 |

Кран портальный электрический |

Q = 16 т: Rнаиб = 30,0 32,0 |

2 |

3 |

4 |

5 |

8 |

|

2 |

Кран мостовой |

Q = 16 т: Rнаиб = 30,0 32,0 |

4 - 5 |

||||

|

3 |

Подвеска для пакетов или захваты для пиломатериалов |

- |

6 - 12 |

||||

|

3 |

Погрузчик трюмный |

Q = 3 - 5 т |

4 |

6 |

8 |

10 |

12 |

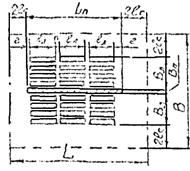

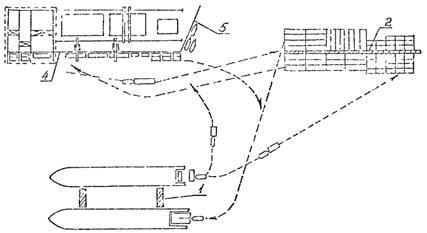

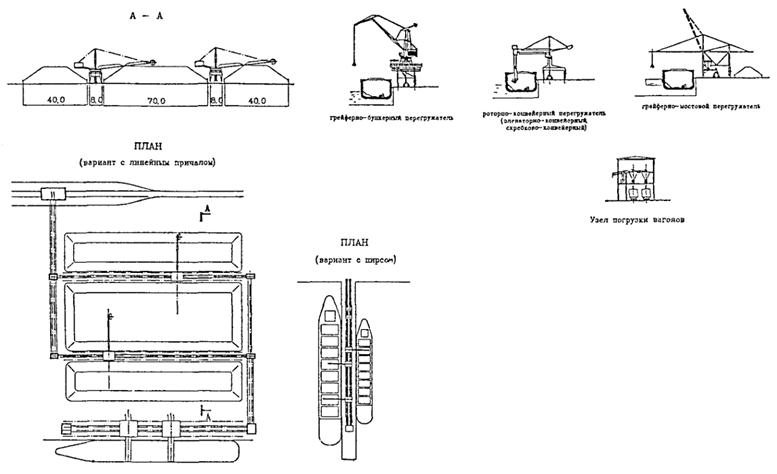

СХЕМА МЕХАНИЗАЦИИ № 6

Область применения схемы:

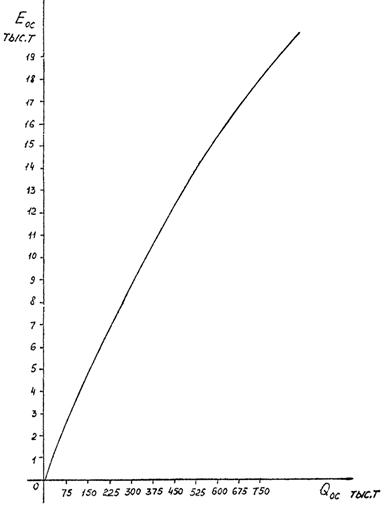

Технологические перегрузочные комплексы универсального назначения с крановой схемой механизации для навалочных грузов открытого хранения: угля, руды и т.п., поступающих в порт водным транспортом судами дедвейтом до 25000 т и отгружаемых на железную дорогу, при грузообороте до 1200 - 1400 тыс. т в год

Вариант с тремя прикордонными железнодорожными путями

Основное перегрузочное оборудование ПК

|

№ п/п |

Оборудование |

Краткая техническая характеристика |

Количество перегрузочного оборудования ПК |

||||

|

Число технологических линий |

|||||||

|

2 |

3 |

4 |

5 |

6 |

|||

|

1 |

Кран портальный (прикордонный) |

Q = 16 т: Rнаиб = 30,0 32,0 |

2 |

3 |

4 |

5 |

6 |

|

2 |

Кран портальный (тыловой) |

Q = 16 т: Rнаиб = 30,0 32,0 |

1 - 3 |

||||

|

3 |

Передвижной погрузочный бункер |

- |

3 - 9 |

||||

|

4 |

Бульдозер |

- |

1 - 6 |

||||

ПРИЛОЖЕНИЕ 21

(Рекомендуемое)

Основные технико-эксплуатационные показатели технологических линий

Таблица 1

|

Наименование и класс груза по Единым комплексным нормам выработки |

Способ перевозки |

Вариант работы |

Комплексная норма выработки одной технологической линии, т/смена |

Количество рабочих в комплексной бригаде, чел. |

Норма выработки рабочего комплексной бригады, т/чел-смена |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Схема механизации № 1, 2 |

|||||

|

Генеральные смешанные грузы (преимущественно крытого хранения) |

Пакетно |

Судно-вагон и обратно |

295 |

7 |

42,1 |

|

Судно-склад и обратно |

365 |

6 |

60,8 |

||

|

Склад-вагон и обратно |

310 |

5 |

62,0 |

||

|

Судно-а/м и обратно |

375 |

6 |

62,5 |

||

|

Склад-а/м и обратно |

250 |

4 |

62,5 |

||

|

Грузы в мешках М-80 |

Пакетно |

Судно-вагон и обратно |

285 |

7 |

40,7 |

|

Судно-склад и обратно |

360 |

7 |

51,4 |

||

|

Склад-вагон и обратно |

285 |

5 |

57,0 |

||

|

Судно-а/м и обратно |

365 |

6 |

60,8 |

||

|

Склад-а/м и обратно |

225 |

4 |

56,3 |

||

|

Цемент в мешках и пакетах М-Т, М-50 |

Пакетно |

Судно-вагон и обратно |

325 |

9 |

36,1 |

|

Судно-склад и обратно |

460 |

8 |

57,5 |

||

|

Склад-вагон и обратно |

295 |

6 |

49,2 |

||

|

Судно-а/м и обратно |

395 |

7 |

56,4 |

||

|

Склад-а/м и обратно |

235 |

5 |

47,0 |

||

|

Химические грузы в мешках М-50 |

Пакетно |

Судно-вагон и обратно |

235 |

5 |

47,0 |

|

Судно-склад и обратно |

330 |

7 |

47,1 |

||

|

Склад-вагон и обратно |

235 |

4 |

58,8 |

||

|

Судно-а/м и обратно |

300 |

4 |

75,0 |

||

|

Склад-а/м и обратно |

185 |

3 |

61,7 |

||

|

Хлопок в кипах К-250; К-500 |

Поштучно |

Судно-вагон и обратно |

180 |

10 |

18,0 |

|

Судно-склад и обратно |

235 |

8 |

29,4 |

||

|

Склад-вагон и обратно |

160 |

6 |

26,7 |

||

|

Судно-а/м и обратно |

200 |

8 |

25,0 |

||

|

Склад-а/м и обратно |

100 |

4 |

25,0 |

||

|

Бумага в рулонах Б-БР-300; Б-БР-500 |

Поштучно |

Судно-вагон и обратно |

290 |

8 |

36,3 |

|

Судно-склад и обратно |

330 |

7 |

47,1 |

||

|

Склад-вагон и обратно |

220 |

5 |

44,0 |

||

|

Судно-а/м и обратно |

275 |

4 |

68,8 |

||

|

Склад-а/м и обратно |

90 |

3 |

30,0 |

||

|

Грузы в ящиках Я-50 |

Пакетно |

Судно-вагон и обратно |

305 |

9 |

33,9 |

|

Судно-склад и обратно |

335 |

7 |

47,9 |

||

|

Склад-вагон и обратно |

230 |

4 |

57,5 |

||

|

Судно-а/м и обратно |

370 |

6 |

61,7 |

||

|

Склад-а/м и обратно |

180 |

3 |

60,0 |

||

|

Схема механизации № 3 |

|||||

|

Металлогрузы и оборудование |

Пакетно |

Судно-вагон и обратно |

285 |

6 |

47,5 |

|

Судно-склад и обратно |

390 |

6 |

65,0 |

||

|

Склад-вагон и обратно |

350 |

4 |

87,5 |

||

|

Металл в чушках, плитках ММ-50 |

Пакетно |

Судно-вагон и обратно |

330 |

7 |

47,1 |

|

Судно-склад и обратно |

375 |

8 |

46,9 |

||

|

Склад-вагон и обратно |

265 |

3 |

88,3 |

||

|

!Судно-а/м и обратно |

355 |

5 |

71,0 |

||

|

Металл в чушках ММ-4 |

Поштучно (электромагнитом) |

Судно-вагон и обратно |

470 |

2 |

235,0 |

|

Судно-склад и обратно |

710 |

2 |

355,0 |

||

|

Склад-вагон и обратно |

570 |

1 |

570,0 |

||

|

Металл в пачках ММ-1, ММ-2, ММ-3, ММ-5 |

Пакетно |

Судно-вагон и обратно |

550 |

7 |

91,7 |

|

Судно-склад и обратно |

720 |

6 |

120,0 |

||

|

Склад-вагон и обратно |

655 |

4 |

163,8 |

||

|

Металл в связках, трубы, балки ММ-Д-8; ММ-Д-14; ММ-Д-25 |

Пакетно |

Судно-вагон и обратно |

425 |

6 |

70,8 |

|

Судно-склад и обратно |

525 |

6 |

87,5 |

||

|

Склад-вагон и обратно |

475 |

4 |

118,8 |

||

|

Грузы в металлических бочках Б-300 Б-500 |

Пакетно |

Судно-вагон и обратно |

280 |

7 |

40,0 |

|

Судно-склад и обратно |

400 |

7 |

57,1 |

||

|

Склад-вагон и обратно |

295 |

6 |

49,2 |

||

|

Судно-а/м и обратно |

305 |

4 |

76,3 |

||

|

Склад-а/м и обратно |

215 |

3 |

71,7 |

||

|

Оборудование Т-1; Т-3; Т-5 |

Судно-вагон и обратно |

250 |

6 |

41,7 |

|

|

Судно-склад и обратно |

360 |

5 |

72,0 |

||

|

Склад-вагон и обратно |

330 |

4 |

82,5 |

||

|

Склад-а/м и обратно |

330 |

4 |

82,5 |

||

|

Контейнеры ТГК-10 |

Судно-вагон и обратно |

135 |

27,0 |

||

|

Судно-склад и обратно |

160 |

5 |

32,0 |

||

|

Склад-вагон и обратно |

195 |

4 |

48,8 |

||

|

Склад-а/м и обратно |

195 |

4 |

48,8 |

||

|

Тяжеловесные грузы (массой места свыше 30 т) |

Судно-вагон и обратно |

21 |

9 |

2,3 |

|

|

Судно-склад и обратно |

26 |

8 |

3,3 |

||

|

Склад-вагон и обратно |

29 |

5 |

5,8 |

||

|

Схема механизации № 4 |

|||||

|

Круглый лес: Ж-6; Ж-9; ЛБ-3 |

Пакетно |

Вагон-судно |

650 |

5 |

130,0 |

|

Склад-судно |

670 |

5 |

134,0 |

||

|

Вагон-склад |

630 |

4 |

157,5 |

||

|

Круглый лес ЛК-6; Ж-9 |

Поштучно (грейфером) |

Вагон-судно |

440 |

5 |

88,0 |

|

Склад-судно |

490 |

4 |

122,5 |

||

|

Вагон-склад |

565 |

3 |

188,3 |

||

Таблица 2

|

Геометрическая вместимость грейфера, м3 |

Способ перевозки |

Вариант работы |

Комплексная норма выработки одной технологической линии, т/смена |

Количество рабочих в комплексной бригаде, чел, |

Норма выработки рабочего комплексной бригады, т/чел-смена |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Схема механизации № 5 Уголь Н-УК Портальные краны г/п 10 т |

|||||

|

5,3 |

навалом |

судно-склад |

1550 |

2 |

775,0 |

|

5,3 |

навалом |

судно-вагон |

1350 |

3 |

450,0 |

|

5,3 |

навалом |

склад-судно |

1900 |

2 |

950,0 |

|

5,0 |

навалом |

вагон-судно |

1570 |

5 |

314,0 |

|

5,0 |

навалом |

вагон-склад |

1665 |

5 |

277,5 |

|

Портальные краны г/п 16 т |

|||||

|

8,5 |

навалом |

судно-склад |

1800 |

2 |

900,0 |

|

8,5 |

навалом |

судно-вагон |

1600 |

3 |

533,3 |

|

8,5 |

навалом |

склад-судно |

2585 |

2 |

1292,5 |

|

5,0 |

навалом |

вагон-судно |

1375 |

4 |

343,7 |

|

5,0 |

навалом |

вагон-склад |

1665 |

5 |

277,5 |

|

Портальные краны г/п 32 т |

|||||

|

15,0 |

навалом |

судно-склад |

2140 |

2 |

1070,0 |

|

8,5 |

навалом |

судно-вагон |

1415 |

3 |

471,5 |

|

16,0 |

навалом |

склад-судно |

3080 |

2 |

1540,0 |

|

Руда Н-Р Портальные краны г/п 10 т |

|||||

|

2,6 |

навалом |

судно-склад |

1690 |

2 |

845,0 |

|

2,6 |

навалом |

судно-вагон |

1430 |

2 |

715,0 |

|

2,6 |

навалом |

судно-склад |

2280 |

2 |

1140,0 |

|

2,6 |

навалом |

вагон-склад |

1620 |

4 |

405,0 |

|

2,6 |

навалом |

вагон-склад |

1740 |

5 |

290,0 |

|

Портальные краны г/п 16 т |

|||||

|

4,2 |

навалом |

судно-склад |

2165 |

2 |

1082,5 |

|

4,2 |

навалом |

судно-вагон |

1945 |

2 |

972,5 |

|

4,2 |

навалом |

склад-вагон |

2875 |

2 |

1437,5 |

|

4,2 |

навалом |

вагон-судно |

1920 |

4 |

480,0 |

|

4,2 |

навалом |

вагон-склад |

2150 |

5 |

358,3 |

|

Портальные краны г/п 32 т |

|||||

|

8,3 |

навалом |

судно-склад |

2815 |

2 |

1407,5 |

|

8,3 |

навалом |

склад-судно |

3720 |

2 |

1860,0 |

|

Руда Н-РК Портальные краны г/п 10 т |

|||||

|

2,8 |

навалом |

судно-склад |

1200 |

2 |

600,0 |

|

2,8 |

навалом |

судно-вагон |

1090 |

2 |

545,0 |

|

2,8 |

навалом |

склад-судно |

1595 |

2 |

797,5 |

|

2,8 |

навалом |

вагон-судно |

1080 |

4 |

270,0 |

|

2,8 |

навалом |

вагон-склад |

1235 |

5 |

205,8 |

|

Портальные краны г/п 16 т |

|||||

|

4,75 |

навалом |

судно-склад |

1330 |

2 |

665,0 |

|

4,75 |

навалом |

судно-вагон |

1170 |

2 |

585,0 |

|

4,75 |

навалом |

склад-судно |

2195 |

2 |

1097,5 |

|

4,75 |

навалом |

вагон-судно |

1240 |

4 |

310,0 |

|

4,75 |

навалом |

вагон-склад |

1510 |

5 |

302,0 |

|

Портальные краны г/п 32 т |

|||||

|

9,6 |

навалом |

судно-склад |

1715 |

2 |

875,5 |

|

9,6 |

навалом |

склад-судно |

2110 |

2 |

1355,0 |

|

Кокс Н-КС Портальные краны г/п 10 т |

|||||

|

5,3 |

навалом |

судно-склад |

680 |

2 |

340,0 |

|

5,3 |

навалом |

судно-вагон |

690 |

2 |

345,0 |

|

5,3 |

навалом |

склад-судно |

1031 |

2 |

515,5 |

|

5,0 |

навалом |

вагон-судно |

825 |

5 |

165,0 |

|

5,0 |

навалом |

вагон-склад |

900 |

4 |

225,0 |

|

Портальные краны г/п 16 т |

|||||

|

8,5 |

навалом |

судно-склад |

840 |

2 |

420,0 |

|

8,5 |

навалом |

судно-вагон |

800 |

3 |

266,6 |

|

8,5 |

навалом |

склад-судно |

1210 |

2 |

605,0 |

|

5,0 |

навалом |

вагон-судно |

790 |

5 |

158,0 |

|

5,0 |

навалом |

вагон-склад |

860 |

4 |

215,0 |

|

Портальные краны г/п 32 т |

|||||

|

16,0 |

навалом |

судно-склад |

1135 |

2 |

567,5 |

|

8,5 |

навалом |

судно-вагон |

800 |

3 |

266,6 |

|

16,0 |

навалом |

склад-судно |

1635 |

2 |

817,5 |

|

Примечания: 1. При перегрузке навалочных грузов, названия которых не указаны в таблице, комплексные нормы выработки принимаются по аналогии с приведенными с учетом насыпного веса груза при соответствующей вместимости грейфера. 2. В схеме механизации № 4 комплексная норма выработки одной технологической линии дана с учетом перегрузки электромагнитом. |

|||||

Основные технико-экономические показатели технологических линий при использовании крановой схемы механизации № 6

Таблица 3

|

Наименование и класс груза по Единым комплексным нормам выработки |

Способ перевозки |

Вариант работы |

Комплексная норма выработки одной технологической линии, т/смена |

Количество рабочих в комплексной бригаде, чел. |

Норма вы работки рабочего комплексной бригады, т/чел-смена |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Грузы в деревянных бочках, рыбопродукция, рыба, винопродукты Б-165, Б-300, Б-500 |

поштучно |

судно-вагон |

250 |

14 |

17,9 |

|

-"- |

судно-склад |

320 |

11 |

29,1 |

|

|

пакетно |

склад-судно |

220 |

10 |

22,0 |

|

|

поштучно |

вагон-склад |

170 |

5 |

34,0 |

|

|

-"- |

и обратно |

||||

|

Грузы в деревянных ящиках и картонных коробках, цитрусовые, бананы, яблоки ТП-2, Я-00, Я-30 Я-50, Я-80 |

поштучно |

судно-вагон |

135 |

16 |

8,4 |

|

-"- |

судно-склад |

180 |

12 |

15,0 |

|

|

пакетно |

склад-вагон |

120 |

8 |

13,0 |

|

|

судно-вагон |

200 |

13 |

15,4 |

||

|

Грузы в ящиках и картонных коробках, консервы Я-00, ЯО-30, ЯО-80, Я-30, Я-50, Я-80 |

поштучно |

судно-вагон |

185 |

12 |

15,4 |

|

пакетно |

судно-автомашина |

210 |

6 |

35,0 |

|

|

поштучно |

судно-автомашина |

210 |

9 |

23,3 |

|

|

поштучно |

судно-склад |

245 |

12 |

20,4 |

|

|

пакетно |

судно-склад |

235 |

8 |

29,4 |

|

|

пакетно |

склад-вагон |

155 |

4 |

38,8 |

|

|

пакетно |

склад-автомашина |

110 |

4 |

27,5 |

|

|

Мясо мороженное в тушах (говядина в четвертинах и полутушах) Я-00 |

поштучно |

судно-вагон |

100 |

12 |

8,3 |

|

поштучно |

судно-автомашина |

80 |

12 |

6,7 |

|

|

Грузы в деревянных ящиках и картонных коробках, мясо в блоках, птица, свежемороженная рыба, масло Я-30, Я-50 |

поштучно |

судно-вагон |

140 |

12 |

11,7 |

ПРИЛОЖЕНИЕ 22

(Рекомендуемое)

Перечень грузов, на которые распространяются нормы дополнительного времени на крепление-раскрепление

1. Автомобили грузовые и легковые (без упаковки)

2. Автосамосвалы

3. Автобусы

4. Автопогрузчики

5. Автотягачи

6. Бульдозеры

7. Железнодорожный подвижной состав

8. Катера, баржи, плашкоуты, перевозимые на палубах морских судов

9. Ядохимикаты, газы в бочках, баллонах, стеклянной таре

10. Комбайны

11. Крупногабаритные и тяжеловесные металлоконструкции

12. Крупногабаритное и тяжеловесное оборудование

13. Прицепы различного назначения

14. Разные специальные воинские грузы

15. Сельскохозяйственная техника без упаковки на ходу

16. Специальные дорожно-строительные машины (самоходные и прицепные)

17. Тракторы колесные и гусеничные

18. Экскаваторы (в разобранном и неразобранном виде)

19. Все остальные крупногабаритные и тяжеловесные грузы, требующие крепления

20. Прочие грузы, не относящиеся к габаритным и тяжеловесным, подлежащие креплению

ПРИЛОЖЕНИЕ 23

(Рекомендуемое)

Численные значения коэффициента использования бюджета рабочего времени причалов по метеорологическим причинам

Приведенные в табл. 1 - 3 численные значения коэффициентов использования бюджета рабочего времени причала по метеорологическим причинам Kмет учитывают влияние следующих факторов:

ветер при скорости более 15 м/с;

осадки (дождь и снегопад);

туманы (плотный туман - видимость менее 100 м);

температура наружного воздуха, при которой прекращаются работы или устанавливаются перерывы для обогрева рабочих:

|

Сила ветра, баллы |

Температура наружного воздуха, °С |

|

|

Балтийский и Южный бассейны |

Северный и Дальневосточный бассейны |

|

|

Прекращение работ |

||

|

0 - 4 |

-26 и ниже |

-31 и ниже |

|

5 - 7 |

-(21 - 25) |

-(26 - 30) |

|

Перерывы на обогревание рабочих |

||

|

0 - 4 |

-(16 - 25) |

-(21 - 30) |

|

5 - 7 |

-(11 - 20) |

-(16 - 25) |

Указанные в таблицах численные значения Kмет не учитывают возможные простои причалов из-за недопустимого волнения на акватории. Продолжительность этих простоев должна определяться в проектах исходя из конкретных гидрологических условий рассматриваемого участка причального фронта и допустимой высоты волны для расчетных типоразмеров судов. При необходимости указанные в таблицах численные значения Kмет должны корректироваться с учетом дополнительных простоев из-за волнения на акватории.

Среднее значение Kмет при перегрузке случных и навалочных грузов, боящихся влаги

Таблица 1

|

Порты |

Месяцы |

||||||||||||||||

|

Январь |

Февраль |

Март |

I кв. |

Апрель |

Май |

Июнь |

II кв. |

Июль |

Август |

Сентябрь |

III кв. |

Октябрь |

Ноябрь |

Декабрь |

IV кв. |

Год |

|

|

1. Ленинград |

0,65 |

0,60 |

0,75 |

0,70 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,90 |

0,80 |

0,70 |

0,65 |

0,70 |

0,80 |

|

2. Рига, Таллинн |

0,70 |

0,75 |

0,85 |

0,75 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,90 |

0,85 |

0,80 |

0,70 |

0,80 |

0,85 |

|

3. Клайпеда |

0,65 |

0,70 |

0,85 |

0,75 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,80 |

0,85 |

0,80 |

0,70 |

0,65 |

0,70 |

0,80 |

|

4. Калининград |

0,75 |

0,70 |

0,85 |

0,75 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,80 |

0,75 |

0,80 |

0,85 |

|

5. Мурманск |

0,50 |

0,55 |

0,65 |

0,55 |

0,75 |

0,80 |

0,80 |

0,80 |

0,85 |

0,80 |

0,80 |

0,80 |

0,75 |

0,65 |

0,65 |

0,70 |

0,70 |

|

6. Диксон |

0,30 |

0,30 |

0,35 |

0,30 |

0,60 |

0,60 |

0,75 |

0,65 |

0,80 |

0,70 |

0,60 |

0,70 |

0,50 |

0,35 |

0,25 |

0,35 |

0,50 |

|

7. Архангельск |

0,55 |

0,55 |

0,75 |

0,60 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,80 |

0,85 |

0,80 |

0,70 |

0,60 |

0,70 |

0,75 |

|

8. Дудинка |

0,40 |

0,40 |

0,45 |

0,40 |

0,70 |

0,70 |

0,80 |

0,75 |

0,80 |

0,75 |

0,75 |

0,75 |

0,55 |

0,40 |

0,35 |

0,45 |

0,60 |

|

9. Тиши |

0,40 |

0,30 |

0,50 |

0,40 |

0,70 |

0,75 |

0,80 |

0,75 |

0,80 |

0,75 |

0,75 |

0,75 |

0,55 |

0,50 |

0,30 |

0,45 |

0,60 |

|

10. Одесса, Ильичевск, Южный, Мариуполь, Керчь |

0,80 |

0,80 |

0,85 |

0,80 |

0,90 |

0,90 |

0,95 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,90 |

0,80 |

0,85 |

0,90 |

|

11. Новороссийск |

|||||||||||||||||

|

12. Батуми |

0,70 |

0,70 |

0,75 |

0,70 |

0,80 |

0,85 |

0,90 |

0,85 |

0,90 |

0,90 |

0,85 |

0,90 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

|

13. Рении, Измаил, Килия |

0,80 |

0,80 |

0,85 |

0,80 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,80 |

0,85 |

0,85 |

|

14. Баку |

0,80 |

0,75 |

0,75 |

0,75 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,80 |

0,80 |

0,80 |

0,85 |

|

15. Красноводск |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

0,90 |

0,95 |

0,95 |

0,90 |

0,95 |

0,90 |

|

16. Махачкала |

0,65 |

0,65 |

0,70 |

0,65 |

0,80 |

0,85 |

0,90 |

0,85 |

0,90 |

0,90 |

0,85 |

0,90 |

0,80 |

0,70 |

0,65 |

0,70 |

0,80 |

|

17. Владивосток |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,80 |

0,85 |

0,75 |

0,80 |

0,90 |

0,80 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

|

18. Восточный порт, Находка |

0,80 |

0,80 |

0,85 |

0,80 |

0,85 |

0,85 |

0,85 |

0,85 |

0,80 |

0,85 |

0,90 |

0,85 |

0,90 |

0,85 |

0,80 |

0,85 |

0,85 |

|

19. Ванино |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,75 |

0,70 |

0,75 |

0,75 |

0,80 |

0,80 |

0,90 |

0,85 |

0,85 |

0,80 |

0,85 |

0,80 |

|

20. Посьет |

0,85 |

0,85 |

0,85 |

0,85 |

0,90 |

0,85 |

0,80 |

0,85 |

0,80 |

0,85 |

0,90 |

0,85 |

0,90 |

0,85 |

0,80 |

0,85 |

0,85 |

|

21. Нагаево |

0,35 |

0,30 |

0,40 |

0,35 |

0,80 |

0,80 |

0,80 |

0,85 |

0,80 |

0,80 |

0,75 |

0,80 |

0,75 |

0,70 |

0,35 |

0,60 |

0,65 |

|

22. Анадырь |

0,25 |

0,25 |

0,35 |

0,30 |

0,75 |

0,80 |

0,85 |

0,80 |

0,85 |

0,65 |

0,80 |

0,75 |

0,70 |

0,60 |

0,30 |

0,55 |

0,60 |

|

23. Провидения |

0,10 |

0,10 |

0,25 |

0,15 |

0,85 |

0,75 |

0,85 |

0,85 |

0,85 |

0,75 |

0,70 |

0,75 |

0,95 |

0,65 |

0,15 |

0,60 |

0,60 |

|

24. Певек |

0,30 |

0,20 |

0,35 |

0,30 |

0,75 |

0,70 |

0,75 |

0,75 |

0,75 |

0,65 |

0,65 |

0,70 |

0,80 |

0,55 |

0,25 |

0,55 |

0,60 |

|

25. Корсаков |

0,40 |

0,50 |

0,65 |

0,50 |

0,80 |

0,80 |

0,75 |

0,80 |

0,75 |

0,65 |

0,65 |

0,70 |

0,80 |

0,55 |

0,25 |

0,55 |

0,60 |

|

26. Холмск |

0,60 |

0,70 |

0,65 |

0,50 |

0,80 |

0,80 |

0,75 |

0,80 |

0,75 |

0,75 |

0,80 |

0,75 |

0,80 |

0,60 |

0,50 |

0,65 |

0,70 |

|

27. Петропавловск-Камчатский |

3,70 |

0,70 |

0,70 |

0,70 |

0,75 |

0,80 |

0,85 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,75 |

0,75 |

0,70 |

0,75 |

0,75 |

|

28. Усть-Камчатск |

0,55 |

0,55 |

0,65 |

0,60 |

0,70 |

0,80 |

0,85 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

0,70 |

0,60 |

0,70 |

0,70 |

Средние значения Kмет при перегрузке навалочных и прочих (в том числе лесных каботажных) грузов, хранящихся на открытых площадках

Таблица 2

|

Месяцы |

|||||||||||||||||

|

Январь |

Февраль |

Март |

I кв. |

Апрель |

Май |

Июнь |

II кв. |

Июль |

Август |

Сентябрь |

III кв. |

Октябрь |

Ноябрь |

Декабрь |

IV кв. |

Год |

|

|

1. Ленинград |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

|

2. Рига |

0,90 |

0,90 |

0,95 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

1,0 |

1,0 |

0,95 |

1,0 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

|

3. Таллинн |

0,35 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,90 |

0,85 |

0,90 |

0,90 |

|

4. Клайпеда |

0,80 |

0,85 |

0,90 |

0,85 |

0,95 |

0,95 |

0,90 |

0,95 |

0,90 |

0,90 |

0,85 |

0,90 |

0,80 |

0,80 |

0,80 |

0,80 |

0,90 |

|

5. Калининград |

0,90 |

0,91 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

|

6. Мурманск |

0,90 |

0,75 |

0,75 |

0,75 |

0,85 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,90 |

0,95 |

0,85 |

0,80 |

0,80 |

0,80 |

0,85 |

|

7. Диксон |

0,55 |

0,70 |

0,75 |

0,65 |

0,70 |

0,75 |

0,80 |

0,75 |

0,85 |

0,85 |

0,80 |

0,85 |

0,65 |

0,65 |

0,60 |

0,65 |

0,70 |

|

8. Архангельск |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,95 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

|

9. Дудинка |

0,65 |

0,70 |

0,75 |

0,70 |

0,75 |

0,75 |

0,85 |

0,80 |

0,85 |

0,85 |

0,85 |

0,85 |

0,75 |

0,75 |

0,65 |

0,70 |

0,75 |

|

10. Тикси |

0,60 |

0,65 |

0,75 |

0,65 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,75 |

0,75 |

0,70 |

0,75 |

0,80 |

|

11. Одесса |

0,85 |

0,85 |

0,85 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,85 |

0,85 |

0,80 |

0,85 |

0,90 |

|

12. Новороссийск |

0,75 |

0,75 |

0,80 |

0,75 |

0,85 |

0,90 |

0,95 |

0,90 |

0,95 |

0,90 |

0,85 |

0,90 |

0,85 |

0,75 |

0,75 |

0,80 |

0,85 |

|

13. Батуми |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

|

14. Мариуполь |

0,90 |

0,85 |

0,90 |

0,90 |

0,91 |

0,90 |

0,95 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

|

15. Керчь |

0,85 |

0,85 |

0,85 |

0,85 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,90 |

0,85 |

0,90 |

0,90 |

|

16. Рени (Измаил, Килия) |

0,80 |

0,80 |

0,80 |

0,80 |

0,85 |

0,85 |

0,85 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

|

17. Баку |

0,80 |

0,75 |

0,75 |

0,75 |

0,75 |

0,85 |

0,80 |

0,81 |

0,80 |

0,85 |

0,85 |

0,85 |

0,80 |

0,85 |

0,80 |

0,80 |

0,80 |

|

18. Красноводск |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,85 |

0,85 |

0,80 |

0,85 |

0,90 |

0,85 |

0,90 |

0,90 |

0,95 |

0,90 |

0,90 |

|

19. Махачкала |

0,75 |

0,70 |

0,75 |

0,75 |

0,70 |

0,80 |

0,85 |

0,80 |

0,90 |

0,85 |

0,80 |

0,85 |

0,80 |

0,75 |

0,75 |

0,75 |

0,80 |

|

20. Владивосток |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

|

21. Восточный порт, Находка |

0,70 |

0,80 |

0,80 |

0,75 |

0,80 |

0,85 |

0,90 |

0,85 |

0,95 |

0,95 |

0,90 |

0,95 |

0,85 |

0,75 |

0,70 |

0,75 |

0,85 |

|

22. Ванино |

0,80 |

0,75 |

0,80 |

0,80 |

0,85 |

0,75 |

0,80 |

0,80 |

0,85 |

0,90 |

0,80 |

0,85 |

0,85 |

0,80 |

0,80 |

0,80 |

0,80 |

|

23. Посьет |

0,75 |

0,80 |

0,85 |

0,80 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,95 |

0,90 |

0,80 |

0,75 |

0,80 |

0,90 |

|

24. Нагаево |

0,80 |

0,80 |

0,85 |

0,80 |

0,85 |

0,90 |

0,95 |

0,90 |

0,95 |

0,90 |

0,85 |

0,90 |

0,85 |

0,80 |

0,75 |

0,80 |

0,85 |

|

25. Анадырь |

0,45 |

0,50 |

0,65 |

0,55 |

0,80 |

0,85 |

0,95 |

0,85 |

0,95 |

0,90 |

0,85 |

0,90 |

0,75 |

0,65 |

0,55 |

0,65 |

0,75 |

|

26. Провидения |

0,50 |

0,55 |

0,70 |

0,60 |

0,85 |

0,90 |

0,95 |

0,90 |

0,95 |

0,95 |

0,90 |

0,95 |

0,95 |

0,85 |

0,60 |

0,80 |

0,80 |

|

27. Певек |

0,70 |

0,75 |

0,80 |

0,75 |

0,80 |

0,75 |

0,70 |

0,75 |

0,80 |

0,70 |

0,80 |

0,75 |

0,80 |

0,85 |

0,80 |

0,80 |

0,75 |

|

28. Холмск |

0,70 |

0,80 |

0,75 |

0,75 |

0,80 |

0,85 |

0,90 |

0,85 |

0,95 |

0,95 |

0,85 |

0,90 |

0,80 |

0,70 |

0,60 |

0,70 |

0,80 |

|

29. Корсаков |

0,80 |

0,80 |

0,80 |

0,80 |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,85 |

0,90 |

0,85 |

0,80 |

0,80 |

0,80 |

0,85 |

|

30. Петропавловск-Камчатский |

0,75 |

0,75 |

0,75 |

0,75 |

0,80 |

0,90 |

0,95 |

0,95 |

0,90 |

0,90 |

0,85 |

0,90 |

0,75 |

0,75 |

0,80 |

0,75 |

0,80 |

|

31. Усть-Камчатск |

0,80 |

0,80 |

0,80 |

0,80 |

0,85 |

0,95 |

0,95 |

0,90 |

0,95 |

0,95 |

0,90 |

0,95 |

0,90 |

0,85 |

0,80 |

0,85 |

0,90 |

Среднее значение Kмет при перегрузке экспортных пиломатериалов

Таблица 3

|

Порты |

Месяцы |

|

||||||||||||||||

|

Январь |

Февраль |

Март |

I кв. |

Апрель |

Май |

Июнь |

II кв. |

Июль |

Август |

Сентябрь |

III кв. |

Октябрь |

Ноябрь |

Декабрь |

IV кв. |

Год |

|

|

|

1. Ленинград |

0,55 |

0,55 |

0,70 |

0,60 |

0,85 |

0,85 |

0,85 |

0,85 |

0,90 |

0,85 |

0,85 |

0,85 |

0,75 |

0,65 |

0,55 |

0,65 |

0,75 |

|

|

2. Рига |

0,65 |

0,65 |

0,80 |

0,70 |

0,80 |

0,90 |

0,85 |

0,85 |

0,90 |

0,90 |

0,85 |

0,90 |

0,80 |

0,70 |

0,65 |

0,70 |

0,80 |

|

|

3. Таллинн |

0,65 |

0,70 |

0,85 |

0,75 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,85 |

0,85 |

0,80 |

0,75 |

0,65 |

0,75 |

0,80 |

|

|

4. Клайпеда |

0,60 |

0,65 |

0,80 |

0,65 |

0,80 |

0,85 |

0,85 |

0,85 |

0,85 |

0,80 |

0,80 |

0,80 |

0,75 |

0,65 |

0,60 |

0,65 |

0,75 |

|

|

5. Калининград |

0,70 |

0,65 |

0,80 |

0,70 |

0,85 |

0,90 |

0,90 |

0,90 |

0,85 |

0,85 |

0,85 |

0,85 |

0,85 |

0,75 |

0,70 |

0,75 |

0,80 |

|

|

6. Мурманск |

0,50 |

0,50 |

0,60 |

0,50 |

0,70 |

0,70 |

0,75 |

0,70 |

0,80 |

0,75 |

0,70 |

0,75 |

0,70 |

0,60 |

0,55 |

0,60 |

0,65 |

|

|

7. Диксон |

0,20 |

0,20 |

0,30 |

0,20 |

0,55 |

0,55 |

0,65 |

0,55 |

0,75 |

0,60 |

0,50 |

0,60 |

0,40 |

0,30 |

0,20 |

0,30 |

0,40 |

|

|

8. Архангельск |

0,45 |

0,50 |

0,70 |

0,55 |

0,80 |

0,85 |

0,85 |

0,85 |

0,90 |

0,85 |

0,80 |

0,85 |

0,75 |

0,65 |

0,55 |

0,65 |

0,75 |

|

|

9. Дудинка |

0,35 |

0,35 |

0,40 |

0,35 |

0,65 |

0,60 |

0,75 |

0,60 |

0,80 |

0,70 |

0,70 |

0,70 |

0,45 |

0,35 |

0,35 |

0,35 |

0,50 |

|

|

10. Тикси |

0,35 |

0,30 |

0,45 |

0,30 |

0,65 |

0,70 |

0,70 |

0,70 |

0,75 |

0,70 |

0,70 |

0,70 |

0,45 |

0,45 |

0,25 |

0,40 |

0,55 |

|

|

11. Одесса |

0,80 |

0,80 |

0,80 |

0,80 |

0,85 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,85 |

0,80 |

0,75 |

0,80 |

0,85 |

|

|

12. Новороссийск |

0,70 |

0,70 |

0,75 |

0,70 |

0,80 |

0,85 |

0,90 |

0,85 |

0,95 |

0,90 |

0,90 |

0,90 |

0,85 |

0,75 |

0,70 |

0,75 |

0,63 |

|

|

13. Батуми |

0,65 |

0,65 |

0,65 |

0,65 |

0,75 |

0,80 |

0,85 |

0,80 |

0,85 |

0,90 |

0,85 |

0,85 |

0,75 |

0,75 |

0,75 |

0,75 |

0,75 |

|

|

14. Мариуполь |

0,80 |

0,75 |

0,85 |

0,80 |

0,90 |

0,90 |

0,95 |

0,90 |

0,95 |

0,95 |

0,95 |

0,95 |

0,90 |

0,85 |

0,80 |

0,85 |

0,90 |

|

|

15. Керчь |

0,75 |

0,75 |

0,80 |

0,75 |

0,85 |

0,90 |

0,90 |

0,90 |

0,95 |

0,95 |

0,95 |

0,85 |

0,90 |

0,85 |

0,80 |

0,85 |

0,85 |

|

|

16. Рени (Измаил, Килия) |

0,75 |

0,80 |

0,80 |

0,80 |

0,85 |

0,85 |

0,90 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,80 |

0,85 |

0,85 |

|

|

17. Баку |

0,75 |

0,75 |

0,75 |

0,75 |

0,80 |

0,90 |

0,85 |

0,85 |

0,85 |

0,90 |

0,85 |

0,85 |

0,80 |

0,80 |

0,80 |

0,80 |

0,80 |

|

|

18. Красноводск |

0,85 |

0,90 |

0,85 |

0,85 |

0,85 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

0,95 |

0,90 |

0,90 |

0,90 |

0,90 |

|

|

19. Махачкала |

0,60 |

0,65 |

0,70 |

0,65 |

0,75 |

0,85 |

0,85 |

0,85 |

0,90 |

0,90 |

0,80 |

0,85 |

0,75 |

0,65 |

0,60 |

0,65 |

0,75 |

|

|

20. Владивосток |

0,90 |

0,90 |

0,90 |

0,90 |

0,85 |

0,85 |

0,85 |

0,85 |

0,70 |

0,75 |

0,85 |