СООРУЖЕНИЕ

МОНОЛИТНЫХ ПУСТОТЕЛЫХ ОПОР

В СКОЛЬЗЯЩЕЙ ОПАЛУБКЕ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта составлена на основе методов научной организации труда и предназначена для использования при составлении проектов производства работ и организации труда на объекте.

В карте предусмотрено сооружение прямоугольных пустотелых опор в скользящей опалубке конструкции Киевского отдела СКБ Главмостостроя.

Карта составлена на сооружение промежуточных пустотелых опор мостов из монолитного бетона высотой надцокольной части 22 м при общей высоте опоры от обреза фундамента до подферменной площадки 40 м. Она является дальнейшим совершенствованием карты 1974 г.

Карта предусматривает выполнение работ в летних условиях.

Привязка карты к местным условиям строительства состоит в уточнении объемов работ, затрат труда и материально-технических ресурсов.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

А. Конструкция опор

В карте приняты промежуточные пустотелые опоры мостов из монолитного железобетона М-300, Мрз 200, имеющие постоянное по высоте сечение 4,4´2,2 м (надцокольная часть).

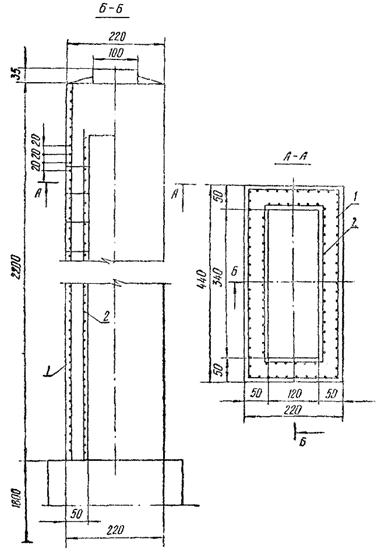

Толщина стенок - 50 см. Высота опор - 40 м. Цокольная часть, сечением 3´5 м, высотой 18 м сооружается в переставной опалубке. Эта работа в карте не предусмотрена. Надцокольная часть высотой 22 м пустотелая, сооружается в скользящей опалубке. Стенки опоры армируются двумя рядами арматуры (рис. 1).

Рис. 1. Схема армирования опоры:

1 - арматура наружного ряда; 2 - арматура внутреннего ряда

Наружный ряд - продольная арматура из стали класса А-II диаметром 32 мм (по стороне 4,4 м) и 16 мм (по стороне 2,2 м). Расстояние между арматурными стержнями 20 см. Поперечная распределительная арматура диаметром 12 мм расположена через 20 см по высоте опоры. Внутренняя арматура - продольная и поперечная - диаметром 12 мм расположена через 20 см.

Продольная арматура наружного ряда диаметром 32 мм и 16 мм наращивается стержнями длиной 3 - 3,5 м при помощи ванной сварки. Вся арматура диаметром 12 мм крепится вязкой пересечений вязальной проволокой.

Для установки домкратов подъема скользящей опалубки в опоре предусмотрены домкратные стержни из гладкой арматурной стали класса А-I диаметром 28 мм.

Верхняя часть опоры на высоту 1,2 м - сплошного сечения.

Верх опоры имеет железобетонные подферменные площадки и сливы.

Расход арматурной стали на опору высотой 22 м, т:

Класса А-II диаметром 32 мм............................ 6,39

» » » 16 мм............................. 0,70

» » » 12 мм............................. 3,23

Класса А-1 диаметром 28 мм............................. 1,06

Всего......................................... 11,38

Расход арматуры на 1 м3 бетона - 87 кг.

Опоры запроектированы Ленгипротрансмостом.

Проект моста разработан Киевским филиалом Союздорпроекта.

Проект опор откорректирован Киевским отделом СКБ Главмостостроя.

Б. Конструкция агрегата скользящей опалубки

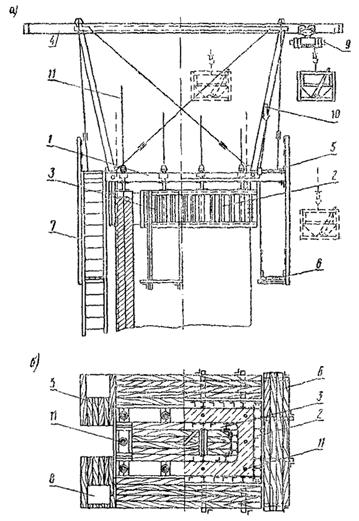

Агрегат для сооружения опор (рис. 2) состоит из щитов скользящей опалубки 2 и 3, несущей платформы 1, насосной установки 8, П-образной рамы 4 с монорельсом для тельфера 9, нижних подвесных подмостей 6, верхнего рабочего настила 5 и гидравлического уровня 10.

Щиты опалубки 2 и 3 представляют собой плоские металлические конструкции, облицованные бакелитизированной фанерой толщиной 1 см. Щиты наружной и внутренней опалубки с болтовыми соединениями образуют в плане жесткие рамы, формирующие наружный и внутренний контуры опоры. Высота щитов опалубки 1,2 м.

Несущая рама-платформа - представляет собой сборно-разборную жесткую балочную конструкцию из швеллеров № 24 с болтовыми соединениями и предназначена для закрепления на ней щитов опалубки, домкратов, рамы тельфера, подмостей и перил. На несущей раме размещены также насосная установка 8 домкратов подъема опалубки.

П-образная рама представляет собой несущую конструкцию, ригелем которой служит монорельс из двутавра № 36.

Размеры консолей монорельса обеспечивают прием бетона и монтаж лестницы 7 за пределами опалубки, а также спуск, части элементов опалубки при демонтаже.

Рис. 2. Агрегат скользящей опалубки:

а - вид сбоку; б - вид сверху без рамы с тельфером; 1 - несущая платформа; 2 - щиты наружной опалубки; 3 - щиты внутренней опалубки; 4 - П-образная рама с монорельсом для тельфера; 5 - верхний рабочий настил; 6 - нижние подмости; 7 - сборная лестница; 8 - навесная установка для подъема опалубки; 9 - тельфер грузоподъемностью 2 т; 10 - гидравлический уровень; 11 - домкратные стержни

Нижний ярус подмостей снаружи и внутри опоры используют для ухода за бетоном и контроля качества работ. В настиле по наружному контуру опоры предусмотрены люки для выхода на лестницу и нижний ярус подмостей. Настил 5 над средней частью опоры предназначен для приема бетона и распределения его по сечению опоры.

Тельфер грузоподъемностью 2 т выбирают по канатоемкости, соответствующей высоте опоры.

Гидравлическая установка для подъема опалубки состоит из насосной установки ПНС-П-В с рабочим давлением 45 ати, шлангов высокого давления, десяти гидродомкратов ОТД-61А (грузоподъемностью по 6 т, рабочий ход поршня 25 мм), насаженных на домкратные стержни из стали класса А-I диаметром 28 мм.

Подъем опалубки осуществляют с опиранием ее на домкратные стержни 11, расположенные по контуру сечения опоры. Домкратные стержни по мере подъема опалубки стыкуют на внутренней резьбе.

Гидравлический уровень представляет собой четыре стеклянные сообщающиеся трубки, установленные по углам опалубки. Отрегулированное положение опалубки фиксируется уровнем жидкости в стеклянных трубках.

При помощи агрегата устанавливают арматуру, поднимают и укладывают бетонную смесь, перемещают подвижную опалубку и монтируют сборную лестницу.

В. Технология работ

Агрегат для сооружения пустотелых опор в скользящей опалубке монтируют на цокольной части опоры при помощи автомобильного крана.

До начала работ по сборке агрегата очищают верхнюю поверхность цокольной части и закрепляют оси опоры.

При монтаже опалубки сначала собирают внутренний короб из 4 щитов, затем наружный короб, скрепляя щиты болтами.

На коробах опалубки собирают несущую раму-платформу, состоящую из двух ярусов швеллеров № 24. Вначале укладывают нижний ярус - четыре поперечные балки, которые крепят к коробам болтами, на поперечные балки укладывают две продольные балки и крепят их болтами к поперечным балкам. После этого устанавливают 10 гидравлических домкратов, прикрепляя каждый домкрат к несущей раме четырьмя болтами. В домкраты заводят домкратные стержни, упирая их в бетон опоры.

На несущей раме собирают П-образную раму. Каждую ногу П-образной рамы крепят к продольным балкам несущей рамы при помощи двух стопорных пальцев.

Тельфер крепят к монорельсу и вместе с ним устанавливают на П-образную раму и закрепляют при помощи болтов. Затем устанавливают верхние подмости с перилами, насосную станцию, трубопровод и гидравлический уровень.

После окончания монтажа агрегата, тщательной выверки горизонтальности опалубки и комиссионной приемки работ по акту приступают к бетонированию опоры.

Предварительно смачивают щиты опалубки и поверхность бетона цоколя водой. В цоколе опоры имеются выпуски продольной арматуры наружного и внутреннего рядов. Перед началом бетонирования устанавливают вертикальную наружную и внутреннюю и горизонтальную распределительную арматуру на высоту одной захватки (1,2 м).

Бетонную смесь подбирают с таким расчетом, чтобы начало схватывания бетона происходило не ранее чем через 3 ч, а конец - через 6 ч. Водоцементное отношение - 0,47; осадка конуса - 2 - 4 см.

Бетонную смесь подвозят автомобилями или на плавсредствах в бадьях емкостью 0,5 м3, автокраном К-162 подают на цоколь опоры, откуда бадьи тельфером подают в опору. При благоприятных условиях вместо автокрана рекомендуется применять кран-мачту.

В местах пропуска бадьи продольные стержни выступают над верхней рамой не более чем на 2 м.

В начальной стадии бетонирования форму заполняют бетонной смесью по всей площади опоры на высоту 60 - 70 см, причем укладку производят в два приема: сначала укладывают первый слой толщиной 30 - 40 см, а затем второй слой.

В дальнейшем бетонную смесь укладывают непрерывно слоями толщиной 25 см, при этом каждый последующий слой укладывают до начала схватывания предыдущего. Бетонная смесь первого слоя должна быть приготовлена на заполнителях мелкой фракции и с увеличением содержания цемента на 10 % по сравнению с последующими слоями.

Для уплотнения бетонной смеси применяют глубинные вибраторы с гибким валом. При уплотнении бетонной смеси необходимо следить за тем, чтобы не разрушался схватившийся ранее уложенный слой бетона. Нельзя подвешивать включенный вибратор к арматуре, так как это может привести к разрушению не набравшего еще достаточную прочность бетона в нижележащих слоях.

Первый подъем опалубки на 25 мм (ход домкрата) производят через 2,5 - 3 ч после начала бетонирования. Опалубку заполняют бетонной смесью на высоту 105 - 110 см со скоростью 6 - 7 см/ч. В дальнейшем скорость подъема опалубки зависит от температуры и времени выдержки бетона в опалубке. При температуре 20 °С принятая скорость подъема составляет 15 см/ч, интервал между подъемами составляет 10 мин.

Арматуру устанавливают в процессе бетонирования. Стержни продольной арматуры длиной 3 - 3,5 м, диаметром 32 и 16 мм приваривают ванным способом сначала к арматурным выпускам цокольной части опоры, а затем их наращивают по мере бетонирования. Число состыкованных стержней в одном сечении не должно быть больше 25 % от общего числа стержней. Арматуру сваривают с многократным использованием медных ванночек.

Стержни продольной арматуры внутреннего ряда диаметром 12 мм, длиной 1,2 м привязывают к арматурным выпускам двумя скрутками вязальной проволоки. Всю поперечную арматуру диаметром 12 мм привязывают к продольной вязальной проволокой. Пересечения вяжут через одно в шахматном порядке. К арматурным стержням диаметром 16 мм через 3 м по высоте опоры приваривают закладные пластины размером 15´15 см для крепления лестницы.

Домкратные стержни длиной по 2 м наращивают по мере подъема опалубки с соединением на внутренней резьбе.

Верхний уровень укладываемой бетонной смеси не доводят до верхней кромки опалубки на 5 - 10 см. По мере подъема агрегата с подвесных подмостей затирают следы движения опалубки и мелкие раковины на поверхности бетона.

Горизонтальность положения несущей рамы в процессе бетонирования контролируют по отклонениям уровней жидкости в трубках, а также теодолитами.

По достижении опалубкой отметки низа оголовка опоры бетонирование прерывают для демонтажа щитов внутренней опалубки и устройства опалубки свода оголовка, после чего армируют оголовок и бетонируют его до высоты 1,2 м на полное сечение с использованием наружных щитов опалубки.

Для снятия щитов внутренней опалубки временно разболчивают две средние поперечные балки, выдвигают их в сторону и после снятия щитов опалубки устанавливают их на место.

Подмости и наружные щиты опалубки демонтируют при помощи тельфера.

Для демонтажа тельферного подъемника применяют кран-укосину, для закрепления которой в оголовке опоры предусмотрены закладные детали.

Тельферный подъемник демонтируют по специальному проекту. После укладки бетонной смеси ее поверхность надлежит содержать во влажном состоянии в течение 7 суток. Эта работа в карте не предусмотрена.

Рекомендуемая скорость подъема скользящей опалубки в зависимости от температуры воздуха

|

Температура, °С |

Интервал между подъемами, мин |

Скорость подъема, м/ч |

Выдержка бетона в опалубке, в часах и минутах при высоте опалубки 1,2 м |

|

35 |

5 |

0,30 |

3 часа 40 мин |

|

31 - 34 |

6 |

0,25 |

4 » 25 » |

|

28 - 30 |

8 |

0,187 |

5 » 50 » |

|

25 - 27 |

9 |

0,167 |

6 » 35 » |

|

20 - 24 |

10 |

0,150 |

7 » 20 » |

|

17 - 19 |

12 |

0,125 |

8 » 50 » |

|

13 - 16 |

15 |

0,1 |

11 » 00 » |

|

9 - 12 |

17 |

0,088 |

12 » 30 » |

Г. Указания по контролю качества работ

При выполнении работ по сборке скользящей опалубки, бетонированию опоры и разборке опалубки необходимо руководствоваться СНиП III-В.1-70.

Горизонтальные поверхности ранее уложенного бетона, соприкасающиеся с монолитным бетоном, должны быть перед бетонированием очищены от грязи, цементной пленки и промыты водой, а оставшаяся на поверхности старого бетона и сборных элементов вода должна быть удалена.

Очистка должна производиться средствами, не допускающими повреждения поверхностных слоев бетона.

Элементы скользящей опалубки должны приниматься при доставке их с завода-изготовителя и после использования на строительстве других объектов. Подвески подмостей, независимо от наличия штампа ОТК завода-изготовителя, должны быть поштучно проверены пробной нагрузкой.

При монтаже опалубки щиты ее должны иметь наклон к вертикали во избежание заклинивания. Расстояние между противоположными щитами опалубки увеличивают книзу на 10 ÷ 12 мм.

Расстояние между внутренними поверхностями щитов опалубки, взятое посередине их высоты, должно равняться проектным размерам опоры в плане.

Опалубка, подготовленная к бетонированию, и оборудование для ее подъема, а также выпуски арматуры должны быть приняты комиссией с оформлением актом.

Для наблюдения за правильностью укладки арматуры верхний ряд ее должен всегда находиться выше уровня уложенного бетона. Правильность расположения вертикальной и горизонтальной арматуры должна систематически проверяться, а результаты проверки должны записываться в журнал бетонных работ.

Опалубка должна подниматься со скоростью 1,1 м в смену. Бетон, выходящий из опалубки, должен обладать прочностью, достаточной для сохранения формы сооружения, а остающиеся на его поверхности следы от опалубки должны легко заглаживаться теркой.

Во время перерывов бетонирования необходимо медленно поднимать опалубку до момента появления видимого на глаз зазора между опалубкой и поверхностью бетона. В процессе подъема опалубки должна производиться инструментальная проверка правильности ее положения. Горизонтальность несущей рамы должна проверяться непрерывно гидравлическим уровнем, а вертикальность опоры не реже раза в смену - теодолитам.

В течение всего времени подъема опалубки должна быть обеспечена горизонтальность рабочего пола. Вертикальность опоры контролируется геодезическими инструментами по двум взаимно перпендикулярным плоскостям опоры согласно особой инструкции. Немедленно после освобождения бетона от опалубки должны устраняться все дефекты бетонирования, заделываться поверхностные трещины, после чего должна затираться поверхность опоры.

Результаты освидетельствования бетонной поверхности опор должны в каждой смене оформляться записью в журнале работ, а при наличии значительных повреждений - специальным актом.

Скользящая опалубка должна демонтироваться по специальному проекту производства работ с соблюдением последовательности разборки опалубки и всех укрепленных на ней устройств и обеспечением устойчивости остающихся конструкций после удаления отдельных частей опалубки.

Для контроля прочности бетона должно быть испытано по 3 серии образцов на каждые 50 м3 бетона (по три образца в каждой серии), но не реже чем на каждые 2 м высоты возводимой опоры; при этом одна из серий должна быть испытана в возрасте трех суток.

Уход за бетоном должен осуществляться с соблюдением следующих требований:

поверхность бетона надлежит содержать во влажном состоянии в течение 7 суток после укладки;

при ветре, малой относительной влажности и температуре наружного воздуха +13 °С и выше щиты надлежит окрашивать в белый цвет, а бетон ниже щитов закрывать фартуками из мешковины, непрерывно увлажняя их поливкой водой.

При бетонировании опор в скользящей опалубке следует руководствоваться следующими документами:

СНиП I-1-74. Система нормативных документов; СНиП III-1-76. Организация строительного производства; СНиП III-43-75. Мосты и трубы. Правила производства и приемки работ; СНиП III-В.1-70. Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ; СНиП III-А.11-70. Техника безопасности в строительстве; «Правилами техники безопасности и производственной санитарии при сооружении мостов и труб», М., Оргтрансстрой, 1969; «Правилами техники безопасности и производственной санитарии при электросварочных работах», М., Оргтрансстрой, 1969.

Д. Основные требования техники безопасности

При возведении опор виадуков и мостов в скользящей опалубке следует руководствоваться следующими документами:

СНиП III-А.11-70. «Техника безопасности в строительстве»; «Типовой инструкцией по охране труда для бетонщиков», М., Оргтрансстрой, 1977; «Типовой инструкцией по охране труда для монтажника-сборщика железобетонных мостов». Изд. 3-е. М., Оргтрансстрой, 1975; «Типовой инструкцией по охране труда для дежурного слесаря на строительстве мостов и труб», М., Оргтрансстрой, 1970.

Перед вводом в эксплуатацию скользящей опалубки и подвесных подмостей техническое руководство строительством должно проверить соответствие обустройства требованиям техники безопасности и принять агрегат по акту.

Подвесные подмости и рабочая площадка должны устраиваться в соответствии с требованиями СНиП III-А.11-70, раздел 8.

Подвесные подмости в собранном виде должны быть после подвески испытаны пробной нагрузкой. Вокруг опоры, возводимой в скользящей опалубке, внизу следует оградить рабочую зону и установить предупредительные надписи, запрещающие вход в монтажную зону. Ширина зоны зависит от высоты опоры и определяется в проекте производства работ. Ежедневно перед началом каждой смены технический персонал должен проверять состояние подвесных подмостей и подъемного оборудования. Металлические части агрегата должны быть постоянно заземлены.

Начало работ на объекте разрешает начальник строительной организации специальным приказом.

Все работы следует выполнять согласно «Инструкции по возведению опор в скользящей опалубке», утвержденной руководством строительной организации.

Сборка, установка, регистрация, освидетельствование и эксплуатация тельфера осуществляются согласно «Правилам устройства и безопасной эксплуатации грузоподъемных кранов» (М., «Транспорт», 1976. Изд. 2-е).

Разборка скользящей опалубки должна начинаться только с разрешения технического руководства строительства и производиться под наблюдением прораба или мастера. Во время грозы и ветра силой более 6 баллов работы на скользящей опалубке должны быть прекращены.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по монтажу скользящей опалубки выполняет комплексное звено (звено № 1): строительный слесарь 5 разр. - 1 (С); монтажник конструкций 4 разр. - 1 (М1); монтажники конструкций 3 разр. - 2 (М2 и М3).

Работа выполняется при помощи автомобильного крана К-162. Кран обслуживается машинистом 6 разр.

Опалубку и обустройство собирают в одну смену. Один монтажник 3 разр. находится внизу, стропит щиты, балки несущей рамы и другие конструкции. Трое рабочих находятся на цоколе, устанавливают щиты, сболчивают их, собирают несущую раму, тельферный подъемник и монтируют верхние подмости.

Демонтируют опалубку и обустройство рабочие звена № 1. Они же устанавливают опалубку и арматуру подферменных подушек, бетонируют их и разбирают опалубку, собирают и разбирают кран-укосину. По окончании работ на одной опоре звено переходит на другую опору.

Рабочие этого звена имеют смежные профессии: строительный слесарь 5 разр. - профессию арматурщика 4 разр.; монтажник конструкций 3 разр. - бетонщика 3 разр.

Бетонирует опору круглосуточно в три смены комплексная бригада, разбитая на три звена (по восемь человек в каждом).

В состав каждого звена № 2 входят (в скобках указаны смежные профессии): бетонщик 5 разр. - 1 (М) (машинист тельфера) - бригадир; бетонщик 4 разр. - 1 (Б1) (арматурщик 4 разр., такелажник 4 разр.); бетонщик 4 разр. - 1 (Б2) (арматурщик 4 разр.); бетонщик 3 разр. - 1 (Б3) (плотник 3 разр., штукатур 3 разр.); бетонщик 2 разр. - 2 (Б4, Б5) (такелажники 2 разр.); строительный слесарь 5 разр. - 1 (С); электросварщик 6 разр. - 1 (Э) (газосварщик 4 разр.).

Бетонщик 2 разр. (Б4) находится у основания опоры и принимает бадьи с бетонной смесью из автомобиля, стропит бадьи и краном К-162 подает на цоколь опоры, а также стропит и подает на опору арматуру и другие материалы.

Бетонщик 2 разр. (Б3) находится на цоколе опоры, перестроповывает бадьи с бетонной смесью для подъема тельфером.

Бетонщики 4 разр. (Б1 и Б2) принимают и укладывают в тело опоры бетонную смесь и устанавливают поперечную арматуру наружного ряда и продольную и поперечную арматуру внутреннего ряда.

По мере необходимости бетонщик (Б2) помогает электросварщику 6 разр. (Э) при установке и сварке рабочей арматуры.

Бетонщик 3 разр. (Б3) находится на подвесных подмостях, следит за бетонной поверхностью, выходящей из опалубки, и отделывает ее.

Электросварщик (Э) с помощью бетонщика (Б2) устанавливает рабочую арматуру и сваривает ее ванным способом в инвентарных медных ванночках.

По мере подъема скользящей опалубки сварщик (Э) с бетонщиком (Б5) наращивают секции металлической лестницы.

В обязанности строительного слесаря 5 разр. (С) входят подъем скользящей опалубки, наблюдение за ее горизонтальностью путем контроля водяным уровнем с выключением в случае необходимости отдельных домкратов, а также ремонт домкратов.

Бетонщик 5 разр. (М), имеющий права на управление тельфером, находится на верхних подмостях и управляет тельфером. При необходимости он помогает строительному слесарю в работе по подъему скользящей опалубки и наблюдению за измерительными приборами.

После подъема опалубки на 1,8 м строительный слесарь (С), бетонщики (Б1 и Б3) и сварщик (Э) собирают нижние подвесные подмости.

По достижении опалубкой отметки низа оголовка звено в полном составе разбирает внутреннюю опалубку и собирает опалубку свода.

Работы по сооружению опор с применением скользящей опалубки рекомендуется выполнять поточным методом комплексными бригадами по бригадному подряду. Такой метод может быть особенно рациональным при необходимости строительства нескольких опор на одном объекте строительства.

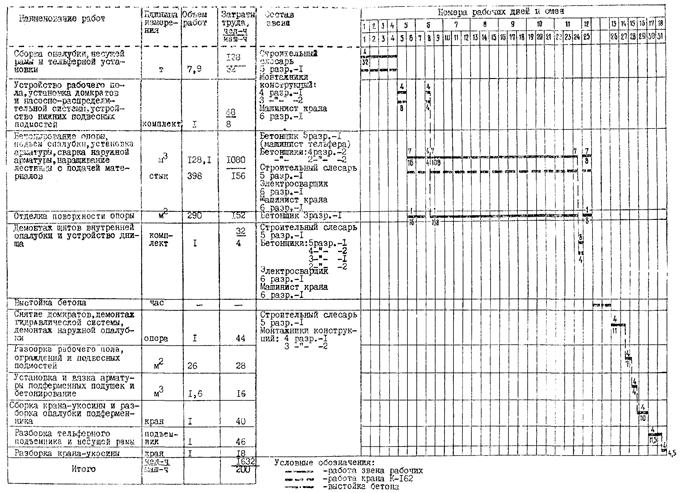

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Примечания. 1. Возведение монолитной опоры производится непрерывно.

2. Для обеспечения рабочим двух выходных дней в неделю составляется скользящий график.

3. Выстойка бетона тела опоры производится в выходные дни.

4. Над линиями указано число рабочих, под линиями - продолжительность работы в часах.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА СООРУЖЕНИЕ ПУСТОТЕЛОЙ ЧАСТИ ОПОРЫ ВЫСОТОЙ 22 м

|

Описание работ |

Состав звена |

Единица измерения |

Объем работ |

На единицу измерения |

На полный объем работ |

|||

|

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время, чел-ч |

Стоимость затрат труда, руб.-коп. |

|||||

|

маш-ч |

маш-ч |

|||||||

|

ЕНиР, § 4-1-43, табл. 2, № 1 |

Сборка наружной и внутренней скользящей опалубки, несущей рамы и тельфера |

Строительные слесари: 4 разр. - 1 3 » - 3 |

1 т |

7,9 |

19 |

10-88 |

150,1 |

85-95 |

|

ЕНиР, § 4-1-44, табл. 1, № 6 |

Установка гидравлических домкратов |

Строительные слесари: 4 разр. - 1 3 » - 1 |

1 домкрат |

10 |

0,47 |

0-27,7 |

4,7 |

2-77 |

|

ЕНиР, § 4-1-44, табл. 1, № 7 |

Установка домкратных стержней |

То же |

1 стержень |

70 |

0,115 |

0-06,8 |

8,05 |

4-76 |

|

ЕНиР, § 4-1-44, табл. 1, № 12, К = 1,1 |

Монтаж гидравлической разводящей сети |

Строительные слесари: 5 разр. - 1 4 » - 1 3 » - 2 |

1 м трубопровода |

13,2 |

0,495 |

0-30,2 |

6,53 |

3-99 |

|

ЕНиР, § 4-1-44, табл. 1, № 13, К = 1,1 |

Присоединение гидравлических домкратов к трубопроводу |

Строительный слесарь 4 разр. - 1 |

1 трубка |

10 |

0,165 |

0-10,4 |

1,65 |

1-04 |

|

ЕНиР, § 4-1-46, табл. 2, № 1 |

Монтаж насосно-распределительной станции |

Строительные слесари: 5 разр. - 1 4 » - 1 3 » - 1 |

1 станция |

1 |

2,7 |

1-69 |

2,7 |

1-69 |

|

ЕНиР, § 4-1-45. № 1 |

Устройство рабочего пола с ограждениями |

Плотники: 4 разр. - 1 3 » - 1 |

1 м2 |

10 |

1,1 |

0-64,9 |

11 |

6-49 |

|

Местная норма Мостоотряда № 60 |

Армирование тела опоры арматурой диаметром 12 мм с подачей арматуры |

Арматурщики: 5 разр. - 1 4 » - 1 3 » - 2 |

1 т |

3,23 |

44 |

26-81 |

142,12 |

86-60 |

|

То же |

Установка и сварка стержней арматуры ванным способом в инвентарных медных ванночках |

Электросварщик 6 разр. - 1 Арматурщик 6 разр. - 1 |

1 стык |

396 |

0,42 |

0-28,2 |

166,3 |

111-67 |

|

» |

Укладка бетонной смеси в тело опоры с уплотнением вибраторами при ее подаче автокраном на цоколь и с цоколя в опору - в бадье тельфером |

Бетонщики: 5 разр. - 1 4 » - 1 3 » - 1 2 » - 1 |

1 м3 |

128,1 |

3,32 |

1-97 |

425,29 |

252-36 |

|

0,83 |

0-65,6 |

106,32 |

84-03 |

|||||

|

» |

Укладка бетонной смеси в подферменные подушки |

То же |

» |

1,6 |

3,32 |

1-97 |

5,31 |

3-15 |

|

0,83 |

0-65,6 |

1,33 |

1-05 |

|||||

|

» |

Подъем скользящей опалубки гидравлическими домкратами с применением насосной установки |

Строительные слесари: 5 разр. - 1 4 » - 1 3 » - 2 |

1 м подъема |

20,8 |

21 |

12-79 |

436,80 |

266-03 |

|

» |

Отделка поверхности бетона |

Штукатур 3 разр. - 1 |

1 м2 поверхности |

290 |

0,53 |

0-29,4 |

153,7 |

25-26 |

|

» |

Монтаж лестницы из отдельных секций - 1 секция |

Монтажники конструкций: 4 разр. - 1 3 » - 2 |

1 секция |

1 |

4,8 |

2-78 |

4,8 |

2-78 |

|

1,6 |

1-26 |

1,6 |

1-26 |

|||||

|

» |

Остальные секции |

Сварщик 5 разр. - 1 Машинист крана 6 разр. - 1 |

1 секция |

6 |

6,4 |

3,90 |

38-4 |

23-40 |

|

1,6 |

1-26 |

9,6 |

7-56 |

|||||

|

» |

Устройство нижних подвесных подмостей |

Монтажники конструкций: 4 разр. - 1 3 » - 1 |

1 подмости |

1 |

17,5 |

10-33 |

17,5 |

10-33 |

|

ЕНиР, § 4-4-3, № 3, применительно |

Сборка опалубки подферменных площадок |

Плотники: 4 разр. - 2 3 » - 1 Машинист крана: 5 разр. - 1 |

1 м2 |

3 |

0,525 |

0-31,6 |

1,58 |

0-95 |

|

0,175 |

0-12,3 |

0,53 |

0-37 |

|||||

|

ЕНиР, § 4-4-5, № 5, применительно |

Установка и вязка арматуры подферменных площадок |

Арматурщики: 5 разр. - 1 3 » - 1 |

1 т |

0,47 |

23 |

14-46 |

10,8 |

6-80 |

|

ЕНиР, § 4-1-43, табл. 2, № 2 |

Разборка внутренней опалубки |

Строительные слесари: 4 разр. - 1 3 » - 2 |

» |

1,2 |

25 |

14-46 |

30 |

17-35 |

|

ЕНиР, § 4-4-3, № 4 |

Разборка опалубки подферменных площадок |

Плотники: 3 разр. - 1 2 » - 2 Машинист крана: 5 разр. - 1 |

м2 |

3 |

0,345 |

0-17,7 |

1,04 |

0-53 |

|

0,115 |

0-08,1 |

0,35 |

0-24 |

|||||

|

ЕНиР, § 4-1-44, табл. 2, № 1 |

Разборка гидравлической разводящей сети |

Строительные слесари: 5 разр. - 1 3 » - 1 |

1 м трубопровода |

13,2 |

0,23 |

0-14,5 |

3,04 |

1-92 |

|

ЕНиР, § 4-1-44, табл. 2, № 2 |

Отсоединение гидравлических домкратов от трубопровода |

Строительный слесарь 3 разр. - 1 |

1 трубка |

10 |

0,08 |

0-04,4 |

0,8 |

0-44 |

|

ЕНиР, § 4-1-44, табл. 2, № 4 |

Снятие домкратов |

Строительный слесарь 4 разр. - 1 |

1 домкрат |

10 |

0,23 |

0-14,4 |

2,3 |

1-44 |

|

ЕНиР, § 4-1-44, табл. 2, № 11 |

Срезка домкратных стержней |

Газосварщик 4 разр. - 1 |

10 стержней |

1 |

0,1 |

0-06,3 |

0,1 |

0-06,3 |

|

ЕНиР, § 4-1-46, табл. 2, № 1 |

Демонтаж насосно-распределительной станции |

Строительные слесари: 5 разр. - 1 3 » - 1 |

1 станция |

1 |

1,3 |

0-81,7 |

1,3 |

0-81,7 |

|

ЕНиР, § 4-1-44, табл. 2, № 10 |

Разборка несущей рамы и тельфера |

Строительные слесари: 4 разр. - 1 3 » - 1 |

1 т |

5 |

11 |

6-49 |

55 |

32-45 |

|

ЕНиР, § 4-1-43, табл. 2, № 2 |

Разборка наружной скользящей опалубки |

Строительные слесари: 4 разр. - 1 3 » - 2 |

» |

1,7 |

25 |

14-46 |

42,50 |

24-58 |

|

ЕНиР, $ 4-1-45, № 5 |

Разборка рабочего пола, ограждения и подвесных подмостей |

Плотники: 4 разр. - 1 3 » - 3 |

1 м2 |

26 |

1,15 |

0-65,8 |

29,9 |

17-11 |

|

ЕНиР, § 24-12, табл. 2, № 1-а, применительно |

Сборка крана-укосины |

Такелажники: 5 разр. - 1 4 » - 1 3 » - 1 2 » - 1 |

1 кран-укосина |

1 |

44 |

25-10 |

44 |

25-10 |

|

ЕНиР, § 24-12, табл. 2, № 5а, применительно |

Разборка крана-укосины |

То же |

То же |

1 |

22 |

12-55 |

22 |

12-55 |

|

ЕНиР, § 4-1-43, табл. 3, № 1, применительно |

Устройство деревометаллической опалубки оголовка |

Плотники: 4 разр. - 1 3 » - 4 |

1 оголовок |

1 |

10 |

5-69 |

10 |

5-69 |

|

- |

Обслуживание автомобильного крана К-162 на работах по сборке скользящей опалубки и подаче арматуры для перегрузки |

Машинист стрелового крана 6 разр. - 1 |

1 кран |

1 |

- |

- |

- |

- |

|

80 |

63,2 |

|||||||

|

Итого |

1829,31 |

1095-46 |

||||||

|

200 |

157-71 |

|||||||

Примечание. Работы по обслуживанию автомобильного крана К-162 оплачиваются повременно.

VI. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА СООРУЖЕНИЕ ПУСТОТЕЛОЙ НАДЦОКОЛЬНОЙ ЧАСТИ ОДНОЙ ОПОРЫ

|

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику больше (+) или меньше (-), чем по калькуляции

|

|

|

Затраты труда |

чел-ч |

1829 |

1632 |

-10,8 |

|

Затраты труда на 1 м3 бетона |

» |

14,10 |

12,58 |

-10,8 |

|

Средний разряд рабочих |

разряд |

3,6 |

3,8 |

+5,6 |

|

Среднедневная заработная плата |

руб.-коп. |

4-79 |

5-37 |

+12 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Конструкции, основные материалы и полуфабрикаты на опору высотой 22 м

|

Марка, ГОСТ, класс |

Единица измерения |

Количество |

|

|

Бетонная смесь |

ГОСТ 4795-68 |

м3 |

129,7 |

|

Сталь для армирования железобетонных конструкций диаметром 32 мм |

А-II, ГОСТ 5781-75 |

т |

6,39 |

|

То же 28 мм |

То же |

» |

1,06 |

|

» 16 » |

» |

» |

0,7 |

|

» 12 » |

» |

» |

3,23 |

|

Медные инвентарные ванночки |

- |

шт. |

20 |

|

Проволока диаметром 2 мм |

ГОСТ 6727-53 |

кг |

26,2 |

|

Электроды |

» |

103 |

Б. Машины, оборудование, инвентарь

|

Тип, марка, ГОСТ |

Единица измерения |

Количество |

|

|

Скользящая опалубка |

Проект СКБ Главмостостроя |

шт. |

1 |

|

Тельфер грузоподъемностью 2 т |

- |

» |

1 |

|

Гидравлические домкраты |

ОГД-61А ГОСТ 9828-66 |

» |

10 |

|

Насосная станция |

ПНС-П-в ИВ-17 |

шт. |

1 |

|

Глубинные вибраторы |

ГОСТ 10826-75 |

» |

2 |

|

Электросварочный аппарат |

СТЭ-34 ГОСТ 2402-69 |

» |

1 |

|

Бадьи емкостью 0,5 м3 |

Чертеж СКБ |

» |

4 |

|

Автомобильный кран |

К-162 ГОСТ 9692-71 |

» |

1 |

|

Лопаты |

ГОСТ 3620-76 |

» |

2 |

|

Разводной ключ |

» |

1 |

|

|

Кельмы |

ГОСТ 9533-71 |

» |

2 |

|

Ящик для раствора |

Чертеж Мостоотряда-60 |

» |

1 |

|

Терка |

ГОСТ 10403-73 |

» |

1 |

|

Полутерок |

ГОСТ 10403-73 |

» |

1 |

|

Теодолит |

ГОСТ 10529-70 |

» |

1 |

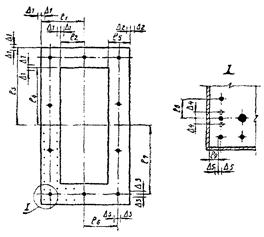

VIII. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ

Сооружение монолитных пустотелых опор в скользящей опалубке

ОК-IV-053

|

№ пп |

Контролируемые параметры |

Предельные отклонения, мм |

Схема опоры с указанием предельных отклонений |

|

1 |

Расстояния от проектных осей опоры до внутренних поверхностей наружной и внутренней опалубки |

D1 = ±10 |

|

|

2 |

Проектное расстояние между стенками опалубки |

D2 = ±5 |

|

|

3 |

Положение осей домкратов относительно осей опоры |

D3 = ±2 |

|

|

4 |

Расстояния между отдельными арматурными стержнями |

D4 = ±15 |

|

|

5 |

Толщина защитного слоя бетона |

D5 = ±10 |

Примечания. 1. Домкраты должны быть установлены вертикально. Отклонение от вертикали не допускается.

2. l1, l2, l3, l4 - расстояния от внутренних поверхностей наружной и внутренней опалубки до проектных осей опоры.

3. l5 - проектное расстояние между стенками опалубки.

4. l6, l7 - расстояния от осей домкратов до проектных осей опоры.

5. l8 - расстояние между отдельными арматурными стержнями.

6. l9 - толщина защитного слоя бетона.

СНиП III-В.1-70 Продолжение

|

Основные операции, подлежащие контролю |

Установка скользящей опалубки |

Подготовка основания опоры к бетонированию |

Армирование опоры |

Бетонирование опоры |

|

|

II |

Состав контроля |

Геометрические размеры опалубки, горизонтальность положения несущей рамы, положение осей опалубки и опоры друг относительно друга, наклон опалубки |

Качество поверхности распалубленного бетона, расположение закладных частей, выпусков арматуры |

Соответствие арматуры стандартам. Расстояние между рядами арматуры, толщина защитного слоя. Расположение сварных стыков |

Подвижность бетонной смеси, положение опалубки, скорость движения опалубки. Отбор проб бетонной смеси |

|

III |

Метод и средства контроля |

Визуальный, инструментальный, нивелир, теодолит, стальная рулетка |

Визуальный, стальная рулетка |

Визуальный, стальная рулетка |

Визуальный, инструментальный, стальная рулетка, отвес, стандартный конус, стальные формы для отбора контрольных кубов |

|

IV |

Режим и объем контроля |

Комплект опалубки, раз в смену |

Постоянный, сплошной комплект опалубки |

Постоянный |

Постоянный, сплошной |

|

V |

Лицо, контролирующее операцию |

Мастер, геодезист |

Мастер |

Бригадир |

Мастер, лаборант |

|

VI |

Лицо, ответственное за организацию и осуществление контроля |

Прораб |

Прораб |

Мастер |

Прораб |

|

VII |

Привлекаемые для контроля службы |

Геодезическая служба |

- |

- |

Строительная лаборатория |

|

VIII |

Где регистрируются результаты контроля |

Акт о приемке работ, форма 5.2 |

Журнал работ, форма 1.1 |

Журнал работ, форма 1.1. Акт освидетельствования и приемки установленной арматуры, форма 5.5 |

Журнал бетонных работ, форма 5.20. Акт о взятии контрольных образцов и результатах испытаний, форма 5.17 |

СОДЕРЖАНИЕ