ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

АОЗТ ЦНИИОМТП

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ВОЗВЕДЕНИЕ МОНОЛИТНЫХ КОНСТРУКЦИЙ

ЖИЛЫХ И ОБЩЕСТВЕННЫХ ЗДАНИЙ

В КРУПНОЩИТОВОЙ ОПАЛУБКЕ

Москва

2004

В технологической карте рассмотрено устройство столбчатых монолитных фундаментов под железобетонные колонны с использованием металлической опалубки.

В технологической карте рассмотрены вопросы возведения монолитных конструкций стен и перекрытий в крупнощитовой алюминиевой опалубке конструкции АОЗТ ЦНИИОМТП.

Приведены организация и технология строительных процессов, указаны основные правила техники безопасности. Представлены конструктивные схемы по организации и технологии работ.

Технологическая карта разработана АОЗТ ЦНИИОМТП (Б.В. Жадановский зав. отделом, канд. техн. наук О.В. Баранов, Л.В. Жабина при участии зав. сектором компьютерных и информационных технологий Ягудаева Л.М.).

Рекомендовано к рассмотрению решением Научно-технического совета ЦНИИОМТП.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на возведение в крупнощитовой опалубке монолитных железобетонных конструкций (стены, перекрытия) типового этажа четырехэтажного жилого дома.

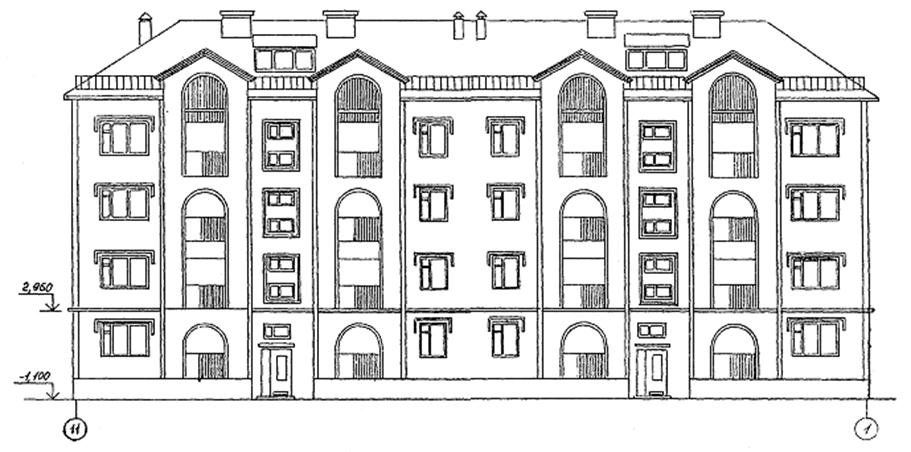

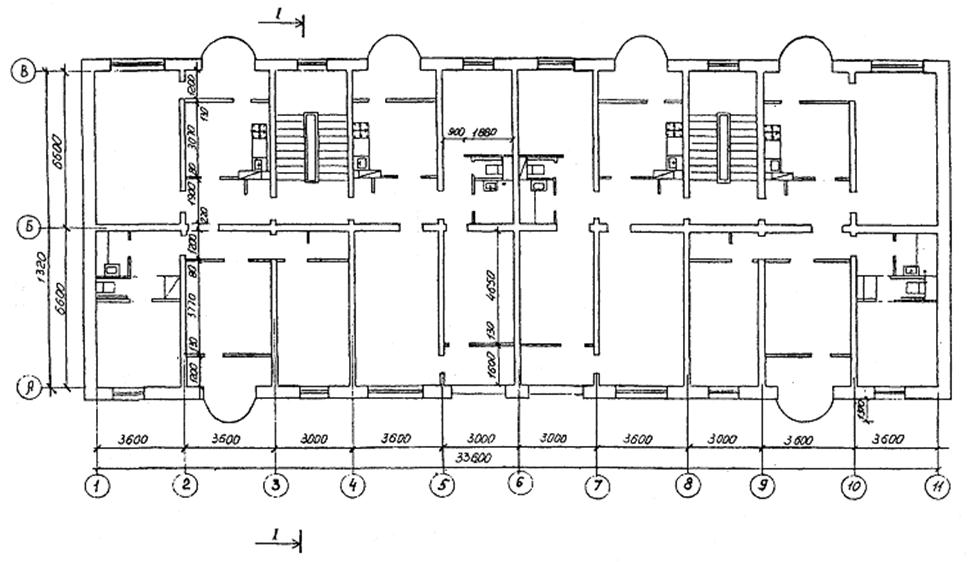

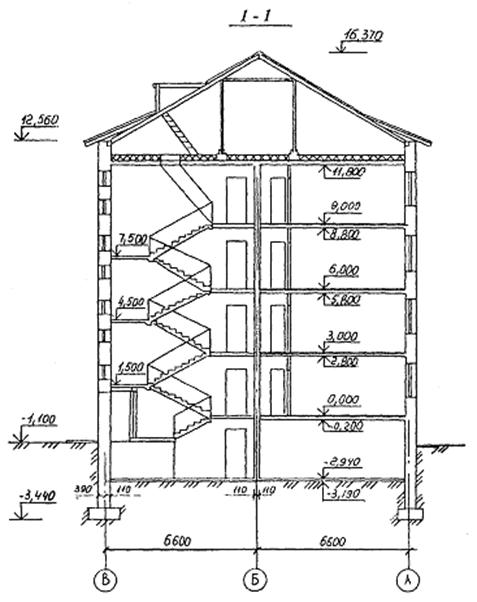

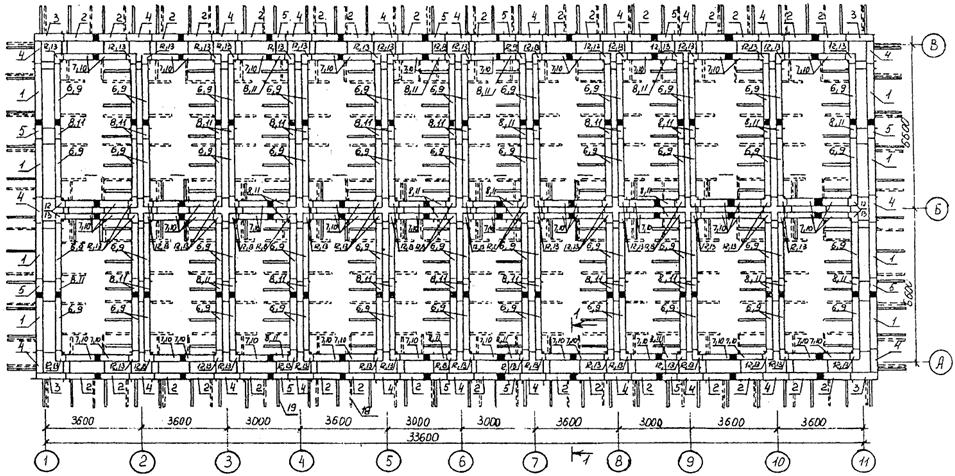

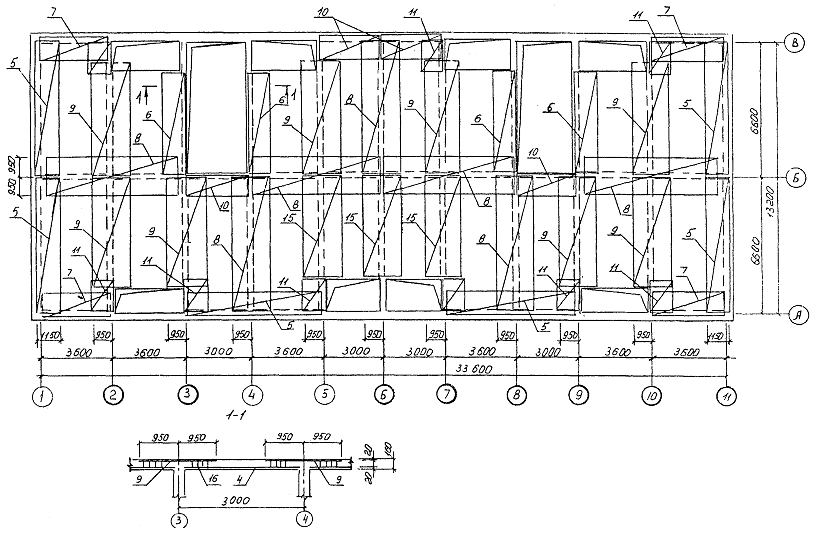

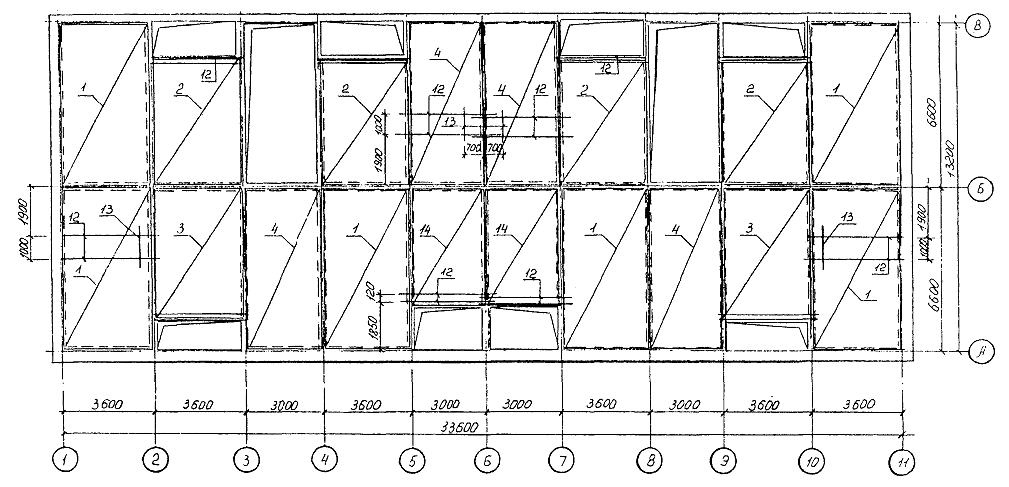

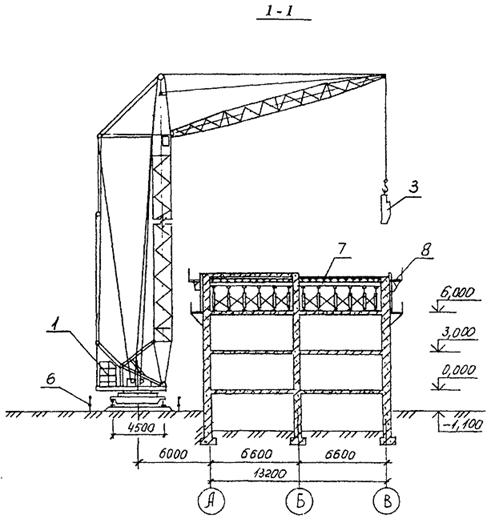

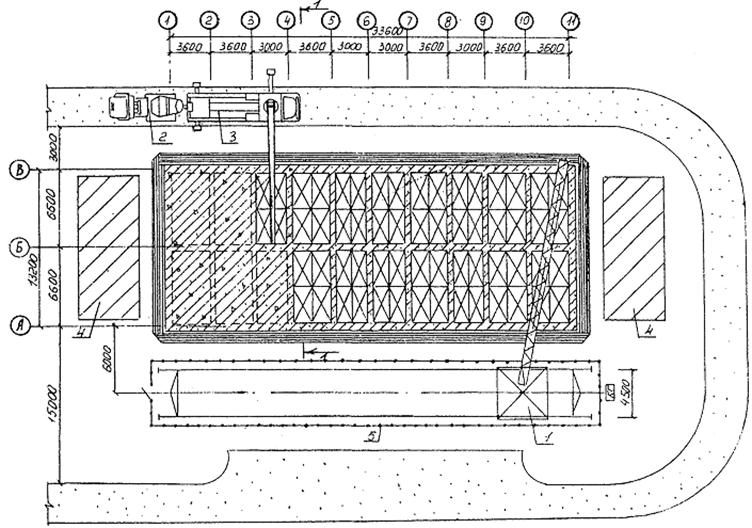

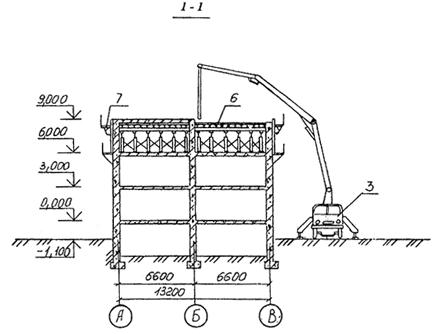

1.2. В качестве аналога принят четырехэтажный 16-квартирный жилой дом с размерами в плане 33,6´13,2 м (по осям), разработанный КБ по железобетону им. А.А. Якушева (см. рис. 1 - 4).

1.3. Технологической картой предусматривается устройство монолитных железобетонных конструкций стен и перекрытий с применением алюминиевой крупнощитовой опалубки конструкции АОЗТ ЦНИИОМТП (Р.Ч. Э119-2.00.000).

1.4. Здание имеет следующие конструктивные решения: фундаменты - ленточные из монолитного железобетона; стены наружные - из монолитного железобетона толщиной 500 мм; стены внутренние - из монолитного железобетона толщиной 220 мм; перекрытия - монолитные из железобетона толщиной 160 мм.

1.5. В состав работ, рассматриваемых технологической картой, входят: монтаж опалубки;

установка проемообразователей;

установка арматуры;

бетонирование наружных и внутренних стен;

бетонирование перекрытий;

демонтаж опалубки.

1.6. Работы ведут в одну смену в летний период.

Примечание. При бетонировании конструкций при отрицательной температуре используются традиционные методы зимнего бетонирования.

1.7. АОЗТ ЦНИИОМТП разработана новая конструкция универсальной унифицированной опалубки из легких алюминиевых сплавов: модульная крупнощитовая опалубка для бетонирования стен и разборно-переставная опалубка перекрытий. Крупнощитовая опалубка состоит из модульных щитов, каркас которых выполнен из алюминиевых сплавов и палубы из ламинированной фанеры толщиной 18 мм. В комплект входят также подкосы для установки, рихтовки и закрепления щитов, подмости для бетонирования, замки для соединения щитов, тяжи для восприятия давления бетонной смеси и др.

Опалубка собирается из щитов, которые соединяются замками, с выравниванием по наружной поверхности профиля и упоров. Для зажима и фиксации служит эксцентрик. Размеры и расположение выступов для установки замков унифицированы, поэтому могут быть использованы все основные замки зарубежных фирм (возможна также стыковка со щитами опалубки других фирм). При использовании между щитами вставок применяются замки с большой базой.

Опалубка перекрытий состоит из продольных и поперечных рам с винтовыми домкратами, балок и вилок для их установки.

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Для начала работ по возведению надземной части из монолитного железобетона должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП 3.01.01-85 «Организация строительного производства».

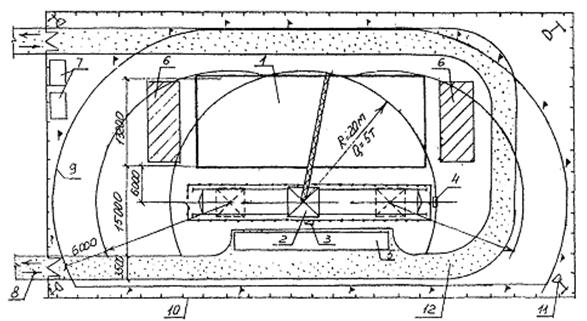

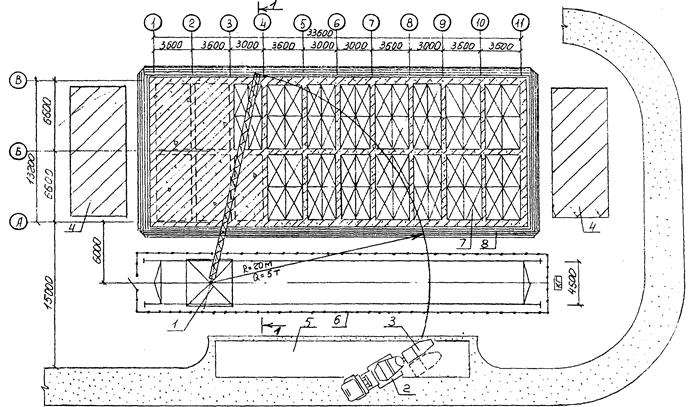

2.2. До начала монтажа крупнощитовой опалубки должны быть выполнены следующие работы: разбивка осей стены; нивелировка поверхности перекрытий; произведена разметка положения стен в соответствии с проектом; на поверхность перекрытия краской должны быть нанесены риски, фиксирующие рабочее положение опалубки; подготовлена монтажная оснастка и инструмент; основание очищено от грязи и мусора (стройгенплан представлен на рис. 5).

Опалубочные работы

2.3. Опалубка на строительную площадку должна поступать комплектно, пригодной к монтажу и эксплуатации, без доделок и исправлений.

2.4. Поступившие на строительную площадку элементы опалубки размещают в зоне действия башенного крана КБ-100.0А. Все элементы опалубки должны храниться в положении соответствующем транспортному, рассортированные по маркам и типоразмерам. Хранить элементы опалубки необходимо под навесом в условиях, исключающих их порчу. Щиты укладывают в штабели высотой не более 1 - 1,2 м на деревянных прокладках. Остальные элементы в зависимости от габаритов и массы укладывают в ящики.

2.5. Монтаж и демонтаж опалубки ведут при помощи башенного крана КБ-100.0А.

2.6. Крупнощитовая опалубка состоит из крупноразмерных щитов, конструктивно связанных поддерживающими элементами, элементов соединения и крепления. Щиты оборудуются подмостями для бетонирования, регулировочными и установочными домкратами.

Рис. 4

СТРОЙГЕНПЛАН

1 - возводимое здание;

2- кран башенный КБ-100.0А;

3 - шкаф электропитания крана;

4 - контрольный груз;

5 - площадка приема бетонной смеси;

6 - площадка складирования строительных материалов;

7- бытовые помещения;

8 - въезд (выезд) на территорию строительной площадки;

9 - граница опасной зоны;

10 - ограждение строительной площадки;

11 - прожектор на опорах;

12 - временная дорога.

Рис. 5

Конструкция щитов опалубки предусматривает возможность их установки и соединения друг с другом в вертикальном и горизонтальном положении.

В ребрах каркаса щитов выполнены отверстия для навески кронштейнов, лестниц и для установки подкосов и кронштейнов.

2.7. Монтаж опалубки следует начинать с укладки по всему контуру бетонируемой конструкции научных реек. Внутренняя грань рейки должна совпадать с наружной гранью бетонируемой стены. После выверки маячных реек на них яркой краской наносят риски, обозначающие граничное положение опалубочных щитов, после чего краном монтируют щиты по длине стены. Щиты верхнего яруса устанавливают на многоэтажные подмости, закрепленные к забетонированный стене. Раскладка щитов и специализация элементов опалубки стен щитового этажа представлены на рис. 6, 7.

2.8. Опалубку стен устанавливают в два этапа: сначала монтируют опалубку одной стороны стены на всю высоту этажа, а после установки арматуры монтируют опалубку второй стороны.

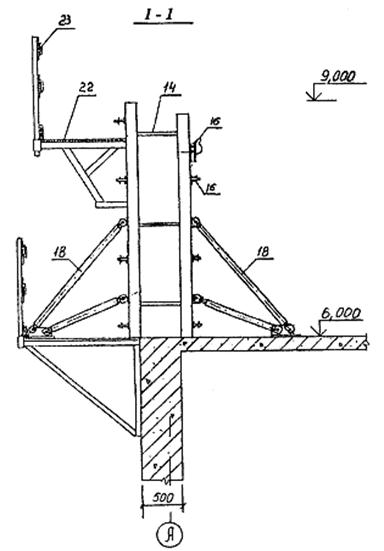

2.9. Опалубка перекрытий состоит из рам с домкратами, продольных (высотой 160 мм) и поперечных (140 мм) балок и вилок для их установки. Устройство и спецификация элементов опалубки перекрытия представлены на рис. 8.

2.10. За состоянием установленной опалубки должно вестись непрерывное наблюдение в процессе бетонирования. В случае непредвиденных деформаций отдельных элементов опалубки или недопустимого раскрытия щелей следует устанавливать дополнительные крепления и исправлять деформированные места.

2.11. Демонтаж опалубки разрешается проводить только после достижения бетоном требуемой согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции» прочности и с разрешения производителя работ.

2.12. Отрыв опалубки от бетона должен производиться с помощью домкратов. Бетонная поверхность в процессе отрыва не должна повреждаться. Использование кранов для отрыва опалубочных щитов запрещено.

2.13. После снятия опалубки необходимо: провести визуальный осмотр элементов опалубки; очистить от налипшего бетона все элементы опалубки; произвести смазку поверхности палуб, проверить и нанести смазку на винтовые соединения;

провести сортировку элементов опалубки по маркам.

Арматурные работы

2.14. До монтажа арматуры необходимо:

тщательно проверить соответствие опалубки проектным размерам и качество ее выполнения;

составить акт приемки опалубки;

подготовить к работе такелажную оснастку, инструменты и электросварочную аппаратуру;

очистить арматуру от ржавчины;

проемы в перекрытиях закрыть деревянными щитами или поставить временное ограждение.

2.15. Плоские каркасы и сетки перевозят пакетами. Пространственные каркасы во избежание деформации при перевозке усиливают деревянными креплениями. Арматурные стержни транспортируют связанными в пачки, закладные детали - в ящиках. Арматурные каркасы и сетки крепятся к транспортным средствам с помощью поверхностных скруток или растяжками.

2.16. Поступившие на строительную площадку арматурные стержни укладывают на стеллажах в закрытых складах, рассортированными по маркам, диаметрам, длинам, а сетки хранят свернутыми в рулоны в вертикальном положении. Плоские сетки и каркасы должны лежать на подкладках и прокладках штабелями в зоне действия башенного крана. Высота штабеля не должна превышать 1,5 м.

Плоские и пространственные каркасы массой до 50 кг подают к месту монтажа башенным краном в пачках и устанавливают вручную. Отдельные стержни подаются к месту монтажа пучками, сетки - при помощи траверсы по три штуки.

2.17. На опалубке до установки арматурных каркасов мелом размечают места их расположения. Для временного крепления арматурных каркасов к опалубке используются струбцины.

Временное крепление каркасов по вертикали, выравнивание искривленных выпусков арматуры и установление осевого смещения свариваемых стержней осуществляются струбцинами. После установки и выверки каркасов к ним по одному привязывают при помощи проволочных скруток горизонтальные стержни.

2.18. Для образования защитного слоя между арматурой и опалубкой устанавливают фиксаторы с шагом для стен 1 - 1,2 м, перекрытий - 0,8 - 1,0 м.

2.19. Стыкование каркасов по вертикали, а также пространственных каркасов по горизонтали предусматривается сваркой.

РАСКЛАДКА ЩИТОВ ОПАЛУБКИ СТЕН ТИПОВОГО ЭТАЖА

![]() - добор по месту

- добор по месту

Примечания: 1. Позиции см. рис. 7.

2. Щиты настила условно не показаны.

СПЕЦИФИКАЦИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ НА СТЕНЫ ТИПОВОГО ЭТАЖА

|

Поз. |

Наименование |

Марка |

Единица измерения |

Количество |

Площадь, м2 |

Масса, кг |

||

|

единицы |

всего |

единицы |

всего |

|||||

|

1 |

Щит линейный |

ЩМ 3,0´2,4 |

шт. |

8 |

7,2 |

57,6 |

220,0 |

1760,0 |

|

2 |

То же |

ЩМ 3,0´1,2 |

» |

32 |

3,6 |

115,2 |

110,0 |

3520,0 |

|

3 |

» |

ЩМ 3,0´0,9 |

» |

4 |

2,7 |

10,8 |

89,0 |

356,0 |

|

4 |

» |

ЩМ 3,0´0,8 |

» |

24 |

2,4 |

57,6 |

75,0 |

1800,0 |

|

5 |

» |

ЩМ 3,0´0,6 |

» |

12 |

1,8 |

21,6 |

66,0 |

792,0 |

|

6 |

» |

ЩМ 2,4´2,4 |

» |

80 |

5,8 |

464,0 |

180,0 |

14400,0 |

|

7 |

» |

ЩМ 2,4´1,2 |

» |

64 |

2,9 |

185,6 |

90,0 |

5760,0 |

|

8 |

» |

ЩМ 2,4´0,6 |

» |

56 |

1,4 |

78,4 |

44,0 |

2464,0 |

|

9 |

» |

ЩМ 0,44´2,4 |

» |

80 |

1,1 |

88,0 |

34,0 |

2720,0 |

|

10 |

» |

ЩМ 0,44´1,2 |

» |

32 |

0,5 |

16,0 |

16,0 |

512,0 |

|

11 |

» |

ЩМ 0,44´0,6 |

» |

46 |

0,3 |

13,8 |

10,0 |

460,0 |

|

12 |

Щит угловой |

ЩМ 2,4´0,3 |

» |

80 |

1,44 |

115,2 |

45,0 |

3600,0 |

|

13 |

Тоже |

ЩМ 0,44´0,3 |

» |

80 |

0,26 |

20,8 |

9,0 |

720,0 |

|

14 |

Стяжка |

- |

м |

300 |

- |

- |

2,0 |

600,0 |

|

15 |

Гайка |

- |

шт. |

944 |

- |

- |

0,08 |

76,0 |

|

16 |

Замок |

- |

» |

1024 |

- |

- |

4,2 |

4300,0 |

|

17 |

Замок для добора |

- |

» |

416 |

- |

- |

4,9 |

2040,0 |

|

18 |

Подкос монтажный |

- |

» |

302 |

- |

- |

26,5 |

8000,0 |

|

19 |

Кронштейн |

- |

» |

200 |

- |

- |

25,0 |

5000,0 |

|

20 |

Гайка |

- |

» |

3012 |

- |

- |

0,03 |

90,4 |

|

21 |

Шайба |

- |

» |

3012 |

- |

- |

0,01 |

30,1 |

|

22 |

Щиты настила |

- |

м2 |

196,0 |

- |

- |

26,5 |

5194,0 |

|

23 |

Доска бортовая |

- |

м3 |

1,43 |

- |

- |

600,0 |

860,0 |

|

Проемообразователь |

ПРО-1 |

шт. |

2 |

- |

- |

194,0 |

390,0 |

|

|

То же |

ПРД-1 |

» |

2 |

- |

- |

184,0 |

370,0 |

|

|

» |

ПР-2 |

» |

19 |

- |

- |

91,0 |

1730,0 |

|

|

Добор |

- |

м3 |

16,7 |

- |

155,3 |

600,0 |

10020,0 |

|

|

Итого |

- |

- |

- |

1399,9 |

- |

77515,0 |

||

Спецификация элементов опалубки перекрытия

|

Поз. |

Наименование |

Единица измерения |

Количество |

Масса, кг |

|

|

единицы |

всего |

||||

|

1 |

Рама (ширина 1,2 м) |

шт. |

160 |

56,2 |

8992,0 |

|

2 |

Стойка |

шт. |

80 |

13,4 |

1072,0 |

|

3 |

Крестовина |

шт. |

256 |

5,92 |

1516,0 |

|

4 |

Балка h = 160 мм |

пм |

504 |

6,0 |

3024,0 |

|

5 |

Балка h = 140 мм |

пм |

1224 |

4,5 |

5508,0 |

|

6 |

Фанера |

м3 |

6,8 |

700,0 |

4760,0 |

|

Итого |

24872,0 |

||||

2.20. Приемка смонтированной арматуры осуществляется до укладки бетонной смеси и оформляется актом на скрытые работы. С этой целью проводят наружный осмотр и инструментальную проверку размеров конструкций по чертежам. Расположение каркасов, стержней, их диаметр, количество и расстояние между ними должны точно соответствовать проекту.

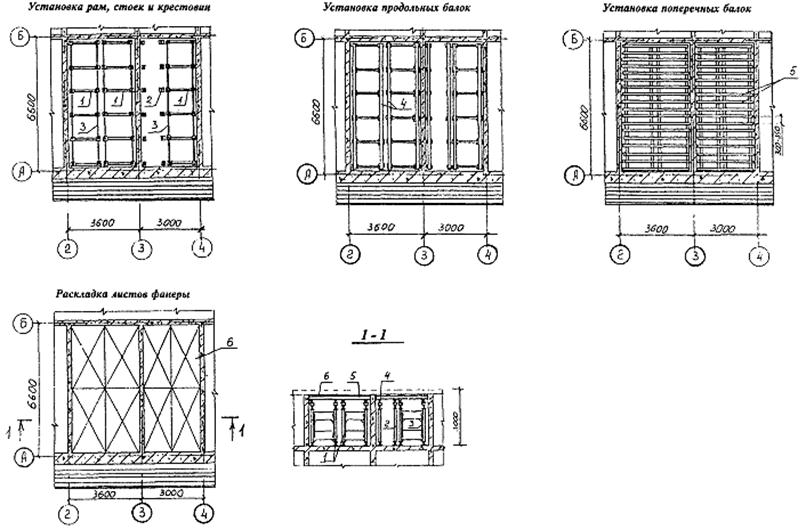

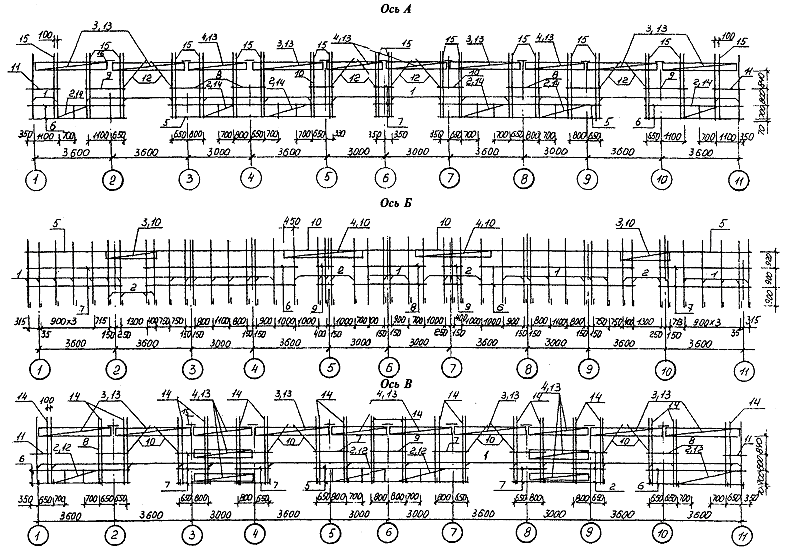

Сварные стыки, узлы и швы, выполненные при монтаже арматуры, контролируют наружным осмотром и выборочными испытаниями. Армирование и спецификация арматурных изделий на стены и перекрытие типового этажа представлены на рис. 9 - 15.

Бетонирование стен и перекрытий

2.21. До начала укладки бетонной смеси должны быть выполнены следующие работы:

проверена правильность установки арматуры и опалубки;

устранены все дефекты опалубки;

проверено наличие фиксаторов, обеспечивающих требуемую толщину защитного слоя бетона;

приняты по акту все конструкции и их элементы, доступ к которым с целью проверки правильности установки после бетонирования невозможен;

очищены от мусора, грязи и ржавчины опалубка и арматура;

проверена работа всех механизмов, исправность приспособлений, оснастки и инструментов.

2.22. Доставка на объект бетонной смеси предусматривается автобетоносмесителями СБ-92В-2 или СБ-159Б-2.

2.23. Подача бетонной смеси к месту укладки рассмотрена в двух вариантах:

1) башенным краном КБ-100.0А в поворотных бункерах вместимостью 1,0 м3 смеси конструкции АОЗТ ЦНИИОМТП с боковой выгрузкой и секторным затвором;

2) при помощи автобетононасоса СБ-170-1 (СБ-170-1А) с дальностью подачи бетонной смеси по горизонтали 19 м, по вертикали 22 м.

Схемы производства бетонных работ при подаче бетонной смеси краном в бункерах или автобетононасосом представлены на рис. 16 - 19.

2.24. В состав работ по бетонированию входят:

прием и подача бетонной смеси;

укладка и уплотнение бетонной смеси при бетонировании стен;

укладка и уплотнение бетонной смеси при бетонировании перекрытий;

уход за бетоном.

2.25. Для загрузки бетонной смесью поворотные бункеры не требуют перегрузочных эстакад, а подаются к месту загрузки бетонной смесью башенным краном, который устанавливает бункеры в горизонтальном положении.

Автобетоносмеситель задним ходом подъезжает к бункеру и разгружается. Затем башенный кран поднимает бункер и в вертикальном положении подает его к месту выгрузки. В зоне действия башенного крана обычно размещают несколько бункеров вплотную один к другому с расчетом, чтобы суммарная вместимость их равнялась вместимости автобетоносмесителя. В этом случае загружаются бетонной смесью все подготовленные бункеры и затем башенный кран подает их к месту выгрузки.

2.26. Нормальная эксплуатация автобетононасоса обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь подвижностью 4 - 22 см, что способствует транспортированию бетона на предельные расстояния без расслоения и образования пробок.

2.27. Подбор и назначение состава бетонной смеси осуществляется строительной лабораторией. Проверку рабочего состава производят путем опытного перекачивания автобетононасосом бетонной смеси и испытания образцов, изготовленных из отобранных после перекачивания проб бетонной смеси.

2.28. Стены бетонируют участками, заключенными между дверными проходами. Бетонную смесь укладывают слоями 30 - 40 см. Каждый слой бетона тщательно уплотняют глубинными вибраторами. Глубина погружения рабочей части вибратора при уплотнении вновь уложенной бетонной смеси в ранее уложенный слой - 5 - 10 см. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия. В углах и у стенок опалубки бетонную смесь дополнительно уплотняют штыкованием ручными шуровками. Касание вибратора во время уплотнения бетонной смеси к арматуре и опалубке не допускается. Вибрирование на одной позиции заканчивается при прекращении оседания и появлении цементного молока на поверхности бетона. Извлекать вибратор при перестановке следует медленно, не включая двигателя, чтобы пустота под Наконечником равномерно заполнялась бетонной смесью.

Перерыв между этапами бетонирования (или укладкой слоев бетонной смеси) должен быть не менее 40 минут, но не более двух часов.

АРМИРОВАНИЕ СТЕН ТИПОВОГО ЭТАЖА

Примечание. Спецификацию арматурных изделий см. на рис. 11, 12.

Рис. 9

Рис. 10

СПЕЦИФИКАЦИЯ АРМАТУРНЫХ ИЗДЕЛИЙ НА СТЕНЫ ТИПОВОГО ЭТАЖА

|

Поз. |

Наименование |

Колич., шт. |

Масса, кг |

||||

|

единицы |

всего |

||||||

|

Ось А |

|||||||

|

1 |

Каркас плоский КР-31 |

22 |

10,87 |

239,14 |

|||

|

2 |

Каркас плоский КР-8 |

8 |

1,65 |

13,2 |

|||

|

3 |

Каркас пространственный КП-5 |

6 |

31,08 |

186,48 |

|||

|

4 |

Каркас пространственный КП-6 |

4 |

28,2 |

112,8 |

|||

|

Отдельные стержни |

|||||||

|

5 |

Æ 12АII l = 7650 |

8 |

6,79 |

54,32 |

|||

|

6 |

Æ 12АII l = 4620 |

8 |

410 |

32,8 |

|||

|

7 |

Æ 12АII l = 750 |

6 |

0,67 |

4,02 |

|||

|

8 |

Æ 12АII l = 1500 |

8 |

1,33 |

10,64 |

|||

|

9 |

Æ 12АII l = 1800 |

4 |

1,60 |

6,4 |

|||

|

10 |

Æ 12АII l = 1050 |

4 |

0,93 |

3,72 |

|||

|

11 |

Æ 12АII l = 1470 |

4 |

1,30 |

5,2 |

|||

|

12 |

Каркас плоский КР-16 |

5 |

4,66 |

23,3 |

|||

|

13 |

Сетка плоская С-15 |

20 |

3,14 |

62,8 |

|||

|

14 |

Сетка плоская С-14 |

12 |

5,13 |

64,32 |

|||

|

15 |

Каркас плоский КР-31А |

5 |

10,87 |

54,35 |

|||

|

16 |

Отдельный стержень Æ 14АII l = 300 |

18 |

0,36 |

6,48 |

|||

|

Итого |

879,97 |

||||||

|

Ось Б |

|||||||

|

1 |

Каркас плоский КР-3 |

30 |

6,06 |

181,8 |

|||

|

2 |

Каркас плоский КР-4 |

18 |

5,98 |

107,64 |

|||

|

3 |

Каркас пространственный КП-2 |

2 |

20,24 |

40,48 |

|||

|

4 |

Каркас пространственный КП-3 |

2 |

33,62 |

67,24 |

|||

|

5 |

Каркас плоский КР-5 |

5 |

13,36 |

66,8 |

|||

|

Отдельные стержни |

|||||||

|

6 |

Æ 12АII l = 7150 |

8 |

6,35 |

50.8 |

|||

|

7 |

Æ 12АII l = 4200 |

8 |

3,73 |

29,84 |

|||

|

8 |

Æ 12АII l = 3550 |

4 |

3,15 |

12,6 |

|||

|

9 |

Æ 12АII l = 850 |

8 |

0,75 |

6,0 |

|||

|

10 |

Сетка плоская С-16 |

12 |

246 |

29,52 |

|||

|

Итого |

592,52 |

||||||

|

Ось В |

|||||||

|

1 |

Каркас плоский КР-31 |

22 |

10,87 |

239,14 |

|||

|

2 |

Каркас плоский КР-8 |

6 |

1,65 |

9,9 |

|||

|

3 |

Каркас пространственный КП-5 |

6 |

31,08 |

186,48 |

|||

|

4 |

Каркас пространственный КП-6 |

8 |

28,2 |

225,6 |

|||

|

Отдельные стержни |

|||||||

|

5 |

Æ 12АII l = 7350 |

4 |

6,53 |

26,12 |

|||

|

6 |

Æ 12АII l = 4620 |

8 |

4,10 |

32,8 |

|||

|

7 |

Æ 12АII l = 1500 |

28 |

1,33 |

37,24 |

|||

|

8 |

Æ 12АII l = 1350 |

4 |

1,20 |

4,8 |

|||

|

9 |

Æ 12АII l = 1650 |

2 |

1,47 |

2,94 |

|||

|

10 |

Каркас плоский КР-16 |

4 |

4,66 |

18,64 |

|||

|

11 |

Отдельный стержень Æ 12АII l = 1030 |

4 |

0,91 |

3,64 |

|||

|

12 |

Сетка плоская С-14 |

8 |

5,36 |

42,88 |

|||

|

13 |

Сетка плоская С-15 |

24 |

3,14 |

75,36 |

|||

|

14 |

Каркас плоский КР-31А |

5 |

10,87 |

54,35 |

|||

|

15 |

Отдельный стержень Æ 14АII l = 300 |

18 |

0,36 |

6,48 |

|||

|

Итого |

966,37 |

||||||

СПЕЦИФИКАЦИЯ АРМАТУРНЫХ ИЗДЕЛИЙ НА СТЕНЫ ТИПОВОГО ЭТАЖА

|

Поз. |

Наименование |

Колич., шт. |

Масса, кг |

||||||

|

единицы |

всего |

||||||||

|

Ось 1; 11 |

|||||||||

|

1 |

Каркас плоский КР-6 |

32 |

6,56 |

209,92 |

|||||

|

2 |

Каркас плоский КР-9 |

4 |

14,60 |

58,4 |

|||||

|

Отдельные стержни |

|||||||||

|

3 |

Æ 12АII l = 7200 |

24 |

6,39 |

153,36 |

|||||

|

4 |

Æ 12АII l = 3190 |

4 |

2,83 |

11,32 |

|||||

|

Итого |

433,0 |

||||||||

|

Ось 2; 10 |

|||||||||

|

1 |

Каркас плоский КР-3 |

24 |

6,06 |

145,44 |

|||||

|

2 |

Каркас плоский КР-4 |

14 |

5,98 |

83,72 |

|||||

|

3 |

Каркас пространственный КП-4 |

2 |

14,54 |

29,08 |

|||||

|

4 |

Каркас пространственный КП-3 |

2 |

33,62 |

67,24 |

|||||

|

5 |

Каркас плоский КР-5 |

4 |

13,36 |

53,44 |

|||||

|

Отдельные стержни |

|||||||||

|

6 |

Æ 12АII l = 7150 |

8 |

6,35 |

50,8 |

|||||

|

7 |

Æ 12АII l = 4200 |

8 |

3,73 |

29,84 |

|||||

|

8 |

Æ 12АII l = 3550 |

4 |

3,15 |

12,6 |

|||||

|

9 |

Æ 12АII l = 850 |

8 |

0,75 |

6,0 |

|||||

|

10 |

Сетка плоская С-16 |

12 |

246 |

29,52 |

|||||

|

Итого |

592,52 |

||||||||

|

Ось 3; 9 |

|||||||||

|

1 |

Каркас плоский КР-3 |

28 |

6,06 |

169,68 |

|||||

|

2 |

Каркас плоский КР-4 |

8 |

5,98 |

47,84 |

|||||

|

3 |

Каркас пространственный КП-3 |

2 |

33,62 |

67,24 |

|||||

|

4 |

Каркас плоский КР-5 |

4 |

13,36 |

53,44 |

|||||

|

Отдельные стержни |

|||||||||

|

5 |

Æ 12АII l = 5100 |

16 |

5,06 |

80,96 |

|||||

|

6 |

Æ 12АII l = 550 |

8 |

0,49 |

3,92 |

|||||

|

7 |

Закладная деталь М-1 |

6 |

4,66 |

27,96 |

|||||

|

8 |

Сетка плоская С-16 |

8 |

2,46 |

19,68 |

|||||

|

Итого |

470,72 |

||||||||

|

Ось 4; 8 |

|

||||||||

|

1 |

Каркас плоский КР-3 |

30 |

6,06 |

181,8 |

|

||||

|

2 |

Каркас плоский КР-4 |

6 |

5,98 |

35,88 |

|

||||

|

3 |

Каркас пространственный КП-1 |

2 |

16,70 |

33,4 |

|

||||

|

4 |

Каркас плоский КР-5 |

4 |

13,36 |

53,44 |

|

||||

|

Отдельные стержни |

|

||||||||

|

5 |

Æ 12АII l = 5700 |

8 |

5,06 |

40,48 |

|

||||

|

6 |

Æ 12АII l = 7200 |

8 |

6,39 |

51,12 |

|

||||

|

7 |

Закладная деталь М-1 |

6 |

4,66 |

27,96 |

|

||||

|

8 |

Сетка плоская С-16 |

4 |

2,46 |

9,84 |

|

||||

|

Итого |

433,92 |

|

|||||||

|

Ось 5; 7 |

|

||||||||

|

1 |

Каркас плоский КР-3 |

4 |

6,06 |

24,24 |

|

||||

|

2 |

Каркас плоский КР-4 |

14 |

5,98 |

83,72 |

|

||||

|

3 |

Каркас пространственный КП-4 |

2 |

14,54 |

29,08 |

|

||||

|

4 |

Каркас пространственный КП-2 |

2 |

20,24 |

40,48 |

|

||||

|

5 |

Каркас плоский КР-5 |

4 |

13,36 |

53,44 |

|

||||

|

Отдельные стержни |

|

||||||||

|

6 |

Æ 12АII l = 5400 |

8 |

4,80 |

38,4 |

|

||||

|

7 |

Æ 12АII l = 5500 |

8 |

4,88 |

39,04 |

|

||||

|

8 |

Æ 12АII l = 900 |

8 |

0,80 |

6,4 |

|

||||

|

9 |

Сетка плоская С-16 |

4 |

2,46 |

9,84 |

|

||||

|

Итого |

318,64 |

|

|||||||

|

Ось 6 |

|

||||||||

|

1 |

Каркас плоский КР-3 |

24 |

6,06 |

145,44 |

|

||||

|

2 |

Каркас плоский КР-4 |

14 |

5,98 |

83,72 |

|

||||

|

3 |

Отдельный стержень Æ 12АII l = 7200 |

8 |

6,39 |

51,12 |

|

||||

|

Итого |

186,92 |

|

|||||||

|

Всего на типовой этаж |

4759,34 |

|

|||||||

АРМИРОВАНИЕ ПЕРЕКРЫТИЯ ТИПОВОГО ЭТАЖА (ВЕРХНИЕ СЕТКИ)

Примечание. Спецификацию арматурных изделий см. на рис. 15.

Рис. 13

АРМИРОВАНИЕ ПЕРЕКРЫТИЯ ТИПОВОГО ЭТАЖА (НИЖНИЕ СЕТКИ)

Примечание. Спецификацию арматурных изделий см. на рис. 15.

Рис. 14

СПЕЦИФИКАЦИЯ АРМАТУРНЫХ ИЗДЕЛИЙ НА ПЕРЕКРЫТИЕ ТИПОВОГО ЭТАЖА

|

Поз. |

Наименование |

Марка |

Количество, шт. |

Масса, кг |

|

|

единицы |

всего |

||||

|

1 |

Сетка плоская |

С-1 |

6 |

34,66 |

207,96 |

|

2 |

Сетка плоская |

С-2 |

4 |

27,34 |

109,36 |

|

3 |

Сетка плоская |

С-3 |

2 |

29,01 |

58,02 |

|

4 |

Сетка плоская |

С-4 |

4 |

28,82 |

115,28 |

|

5 |

Сетка плоская |

С-5 |

6 |

12,18 |

73,08 |

|

6 |

Сетка плоская |

С-6 |

4 |

9,60 |

38,4 |

|

7 |

Сетка плоская |

С-7 |

4 |

8,84 |

35,36 |

|

8 |

Сетка плоская |

С-8 |

7 |

18,46 |

129,22 |

|

9 |

Сетка плоская |

С-9 |

8 |

15,45 |

123,6 |

|

10 |

Сетка плоская |

С-10 |

4 |

5,5 |

22,0 |

|

11 |

Сетка плоская |

С-11 |

10 |

2,8 |

28,0 |

|

12 |

Каркас плоский |

КР-1 |

24 |

4,94 |

118,56 |

|

13 |

Каркас плоский |

КР-2 |

4 |

0,68 |

2,72 |

|

14 |

Сетка плоская |

С-12 |

2 |

13,4 |

26,8 |

|

15 |

Сетка плоская |

С-13 |

3 |

14,62 |

43,86 |

|

16 |

Сетка плоская |

СП-1 |

272 |

0,42 |

114,24 |

|

Итого |

1246,46 |

||||

СХЕМА ПРОИЗВОДСТВА БЕТОННЫХ РАБОТ ПРИ ПОДАЧЕ БЕТОННОЙ СМЕСИ КРАНОМ В БУНКЕРАХ

1 - кран башенный КБ-100.0А;

2 - автобетоносмеситель СБ-92В-2;

3 - бункер поворотный БПВ01.0;

4 - площадка складирования;

5 - площадка приема бетонной смеси;

6 - ограждение подкрановых путей;

7 - опалубка перекрытия;

8 - опалубка стен.

Рис. 16

СХЕМА ПРОИЗВОДСТВА БЕТОННЫХ РАБОТ ПРИ ПОДАЧЕ БЕТОННОЙ СМЕСИ АВТОБЕТОНОНАСОСОМ

1 - кран башенный КБ-100.0А; 5 - ограждение подкрановых путей;

2 - автобетоносмеситель СБ-92В-2; 6 - опалубка перекрытия;

3 - автобетононасос СБ-170-1; 7 - опалубка стен.

4 - площадка складирования;

Рис. 18

Рис. 19

2.29. Бетонная смесь в перекрытии уплотняется глубинными и поверхностными вибраторами.

2.30. При выдерживании бетона в начальный период твердения необходимо поддерживать благоприятный температурно-влажностный режим и предохранять его от механических повреждений.

Хождение людей по забетонированным конструкциям, а также установка на них опалубки разрешается не раньше того времени, когда бетон наберет прочность не менее 15 кгс/см2. Контроль за качеством бетонной смеси производит строительная лаборатория.

При производстве бетонных работ с применением автобетононасосов контролю подлежит точность дозировки материалов при приготовлении бетонной смеси, ее свойства по удобоперекачиваемости и удобоукладываемости, а также физико-механические характеристики бетона.

Все данные по контролю качества бетонной смеси заносят в журнал производства работ.

Особое внимание необходимо уделять контролю за виброуплотнителем бетонной смеси. Контроль за процессом вибрирования ведется визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока на поверхности уложенного слоя бетона.

2.31. Работы по монтажу и демонтажу опалубки выполняются звеном из четырех человек:

слесарь строительный 4 разр. - 1

3 разр. - 1

такелажники 2 разр. - 2

Работы по установке арматуры выполняются звеном из шести человек:

арматурщики 6 разр. - 1

5 разр. - 1

4 разр. - 1

3 разр. - 1

2 разр. - 1

электросварщик 5 разр. - 1

Работы по укладки бетонной смеси выполняются звеном из пяти человек:

при подаче бетона башенным краном

бетонщики 4 разр. - 1

2 разр. - 2

такелажники 2 разр. - 2

при подаче бетона автобетононасосом

оператор 5 разр. - 1

помощник оператора 4 разр. - 1

бетонщик 4 разр. - 1

2 разр. - 2

Перечень машин и оборудования

|

Код |

Наименование машин, механизмов, и оборудования |

Тип, марка |

Техническая характеристика |

Назначение |

Количество на звено (бригаду), шт. |

|

1 |

Кран башенный |

КБ-100.0А |

Вылет стрелы наибольший - 20 м, наименьший - 10 м. Грузоподъемность - 5 т |

Подача арматуры, опалубки, бетонной смеси |

1 |

|

2 |

Автобетононасос |

СБ-170-1 (СБ-170-1А) |

Дальность подачи распределительной стрелы - 19 м. Производительность до 6,5 м3/ч |

Подача бетонной смеси |

1 |

|

3 |

Автобетоносмеситель |

СБ-92В-2 |

Геометрический объем барабана - 6,1 м3. Выход готовой смеси не менее 4,5 м3 |

Транспортирование бетонной смеси |

1 |

|

4 |

Трансформатор сварочный |

ТД-500 4-V-2 |

Напряжение питающей сети 220/380 В |

Сварочные работы |

1 |

|

5 |

Компрессор |

СО-45Б |

Номинальная мощность 32 кВт. Масса - 210 кг |

Подача сжатого воздуха |

1 |

Перечень технологической оснастки, инструмента, инвентаря и приспособлений

|

Код |

Наименование оснастки, инструмента, инвентаря и приспособлений |

Марка, ГОСТ, ТУ или организация-разработчик, № рабочего чертежа |

Техническая характеристика |

Назначение |

Количество на звено (бригаду), шт. |

|

1 |

Бункер поворотный |

БПВ-1,0 ГОСТ 21807-76* |

Вместимость 1,0 м3 |

Подача бетонной смеси |

4 |

|

2 |

Бак красконагнетательный |

СО-12А |

Емкость - 20 л. Масса - 20 кг |

Смазка щитов опалубки |

1 |

|

3 |

Краскораспылитель ручной пневматический |

СО-71 |

Масса 0,66 кг |

Смазка щитов опалубки |

1 |

|

4 |

Устройство для вязки арматурных стержней |

Оргтехстрой |

Сборка укрупнительных каркасов |

1 |

|

|

5 |

Фиксатор для временного крепления арматурных сеток |

АОЗТ ЦНИИОМТП |

Арматурные работы |

1 |

|

|

6 |

Фиксатор для временного крепления арматурных каркасов |

Мосгорпромстрой |

Арматурные работы |

1 |

|

|

7 |

Кондуктор для сборки арматурных каркасов |

Гипрооргсельстрой |

Арматурные работы |

1 |

|

|

8 |

Закрутчик |

ТУ 67-399-82 |

Арматурные работы |

1 |

|

|

9 |

Дрель универсальная |

ИЭ-1039Э |

Диаметр сверла до 13 мм. Масса 2 кг |

Сверление отверстий |

1 |

|

10 |

Электрододержатель |

Сварочные работы |

1 |

||

|

11 |

Вибратор глубинный |

ИВ-102А |

Длина вибронаконечника 440 мм, масса 15 кг |

Уплотнение бетонной смеси |

2 |

|

12 |

Строп шестиветвевой универсальный |

АОЗТ ЦНИИОМТП Р.Ч. 907-3.00.000 |

Строповка конструкций |

1 |

|

|

13 |

Лом монтажный |

ЛМ-24 ГОСТ 1405-83 |

Масса 4,4 кг |

Рихтовка элементов |

1 |

|

14 |

Зубило слесарное |

ГОСТ 1211-86*Е |

Масса 0,2 кг |

Очистка мест сварки |

1 |

|

15 |

Молоток слесарный |

Масса 0,8 кг |

Очистка мест сварки |

1 |

|

|

16 |

Молоток стальной строительный |

МКУ-2 |

Масса 2,2 кг |

Простукивание бетона |

1 |

|

17 |

Кельма |

КБ ГОСТ 9533-81 |

Масса 0,34 кг |

Разравнивание раствора |

1 |

|

18 |

Кувалда кузнечная тупоносая |

ГОСТ 11406-90 |

Масса 4,5 кг |

Подгибание арматурных стержней |

1 |

|

19 |

Лопатка растворная |

Масса 2,04 кг |

Подача раствора |

2 |

|

|

20 |

Щетка металлическая |

ТУ 494-01-04-76 |

Масса 0,26 кг |

Очистка арматуры от ржавчины |

2 |

|

21 |

Скребок металлический |

Масса 21 кг |

Очистка опалубки от бетона |

2 |

|

|

22 |

Ключи гаечные |

Опалубочные работы |

1 комплект |

||

|

23 |

Ножницы для резки арматуры |

Масса 2,95 кг |

Арматурные работы |

1 |

|

|

24 |

Плоскогубцы комбинированные |

Р-200 ГОСТ 5547-93 |

Масса 0,2 кг |

Арматурные работы |

1 |

|

25 |

Кусачки торцовые |

Масса 0,22 кг |

Арматурные работы |

1 |

|

|

26 |

Напильник |

А-400 ГОСТ 1465-80 |

Масса 1,33 кг |

Арматурные работы |

1 |

|

27 |

Рулетка измерительная |

Контрольно-измерительные работы |

1 |

||

|

28 |

Отвес стальной строительный |

О-400 ГОСТ 7948-80 |

Масса 0,425 кг |

Контрольно-измерительные работы |

1 |

|

29 |

Уровень строительный |

УС1-300 ГОСТ 941 6-83 |

Масса 0,4 кг |

Контрольно-измерительные работы |

1 |

|

30 |

Очки защитные |

ЗП2-84 ГОСТ 12.4.01 3-85Е |

Масса 0,07 кг |

Техника безопасности |

2 |

|

31 |

Щиток защитный для электросварщика |

Масса 0,48 кг |

Техника безопасности |

1 |

|

|

32 |

Каска строительная |

Техника безопасности |

на все звено |

||

|

33 |

Пояс предохранительный |

Техника безопасности |

на все звено |

||

|

34 |

Перчатки резиновые |

Бетонные работы |

2 |

||

|

35 |

Сапоги резиновые |

Бетонные работы |

2 |

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Требования к качеству поставляемых материалов и изделий, операционный контроль качества и технологические процессы, подлежащие контролю, приведены в таблице 3.

|

Код |

Наименование технологических процессов, подлежащих контролю |

Предмет контроля |

Способ контроля и инструмент |

Время проведения контроля |

Ответственный за контроль |

Технические характеристики оценки качества |

|

1 |

Приемка арматуры |

Соответствие арматурных стержней и сеток проекту (по паспорту) |

Визуально |

До начала установки сеток |

Производитель работ |

|

|

Диаметр и расстояние между рабочими стержнями |

Штангенциркуль, линейка измерительная |

До начала установки сеток |

Мастер |

|||

|

3 |

Монтаж арматуры |

Отклонение от проектных размеров толщины защитного слоя |

Линейка измерительная |

В процессе работы |

Мастер |

Допускаемое отклонение при толщине защитного слоя более 15 мм - 15 мм; при толщине защитного слоя 15 мм и менее - 3 мм |

|

Смещение арматурных стержней при их установке в опалубку, а также при изготовлении арматурных каркасов и сеток |

Линейка измерительная |

В процессе работы |

Мастер |

Допускаемое отклонение не должно превышать 1/5 наибольшего диаметра стержня и 1/4 устанавливаемого стержня |

||

|

Отклонение от проектных размеров положения осей вертикальных каркасов |

Геодезический инструмент |

В процессе работы |

Мастер |

Допускаемое отклонение 5 мм |

||

|

4 |

Приемка опалубки и сортировка |

Наличие комплектов элементов опалубки. Маркировка элементов |

Визуально |

В процессе работы |

Производитель работ |

|

|

5 |

Монтаж опалубки |

Смещение осей опалубки от проектного положения |

Линейка измерительная |

В процессе монтажа |

Мастер |

Допускаемое отклонение 8 мм. |

|

Отклонение плоскости опалубки от вертикали на всю высоту |

Отвес, линейка измерительная |

В процессе монтажа |

Мастер |

Допускаемое отклонение 20 мм. |

||

|

6 |

Укладка бетонной смеси |

Толщина слоев бетонной смеси |

Визуально |

В процессе работы |

Мастер |

Толщина слоя должна быть не более 1,25 длины рабочей части вибратора |

|

Уплотнение бетонной смеси, уход за бетоном |

Визуально |

В процессе работы |

Мастер |

Шаг перестановки вибратора не должен быть больше 1,5 радиуса действия вибратора, глубина погружения должна быть несколько больше толщины уложенного слоя бетона. Благоприятные температурно-влажностные условия для твердения бетона должны обеспечиваться предохранением его от воздействия ветра, прямых солнечных лучей и систематическим увлажнением |

||

|

Подвижность бетонной смеси |

Конус стройЦНИИЛ |

До бетонирования |

Строительная лаборатория |

Подвижность бетонной смеси должна быть 1 - 3 см осадки корпуса по СНиП 3.03.01-87 |

||

|

Состав бетонной смеси при укладке автобетононасосом |

Путем опытного перекачивания, пресс (ПСУ-500) |

До бетонирования |

Строительная лаборатория |

Опытное перекачивание автобетононасосом бетонной смеси и испытание бетонных образцов, изготовление из отобранных после перекачивания проб бетонной смеси |

||

|

7 |

Распалубливание конструкций |

Проверка соблюдения сроков распалубливания, отсутствие повреждений бетона при распалубливании |

Визуально |

После набора прочности бетоном |

Производитель работ, строительная лаборатория |

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА И МАШИННОГО ВРЕМЕНИ

|

Код |

Наименование технологических процессов |

Единица измерения |

Объем работ |

Обоснование (ЕниР и другие нормы) |

Норма времени |

Затраты труда |

||

|

рабочих, чел. -ч |

машиниста, чел.-ч (маш.-ч) |

рабочих, чел. -ч |

машиниста, чел.-ч (маш.-ч) |

|||||

|

Устройство стен |

||||||||

|

1 |

Установка крупнощитовой опалубки стен при площади щита до 10 м2 |

м2 |

1399,9 |

ЕниР, 1987 г. § Е4-1-37 табл. 4 № 1а |

0,28 |

- |

392,0 |

- |

|

2 |

Установка стяжек |

шт. |

472 |

ЕниР, 1987 г. § Е4-1-42 № 16 |

0,29 |

- |

136,9 |

- |

|

3 |

Монтаж кронштейнов |

шт. |

200 |

Местная норма НИС |

0,14 |

0,07 (0,07) |

28,0 |

14,0 (14,0) |

|

4 |

Устройство рабочего настила |

м2 |

196 |

ЕниР, 1987 г. § Е6-52 № 2 |

0,06 |

- |

11,8 |

- |

|

5 |

Монтаж проемообразователей |

шт. |

23 |

Местная норма НИС |

0,3 |

0,26 (0,26) |

6,9 |

6,0 (6,0) |

|

6 |

Подача опалубки к месту установки |

100 т |

0,775 |

ЕниР, 1987 г. § Е1-7 № 28 |

13,0 |

6,4 |

10,1 |

5,0 (5,0) |

|

Установка арматурных каркасов и сеток массой, кг, до: |

||||||||

|

7 |

20 |

шт. |

414 |

ЕниР, 1987 г. § Е4-1-44 табл. 2 № а |

0,17 |

- |

10,4 |

- |

|

8 |

50 |

шт. |

30 |

ЕниР, 1987 г. § Е4-1-44 табл. 2 № а |

0,24 |

- |

7,2 |

- |

|

9 |

Установка отдельных стержней |

т |

0,77 |

ЕниР, 1987 г. § Е4-1-46 № 9в |

17,0 |

- |

13,1 |

- |

|

10 |

Установка закладных деталей |

шт. |

12 |

ЕниР, 1987 г. § Е4-1-42 табл. 4 № 26 |

0,38 |

- |

4,6 |

- |

|

11 |

Подача элементов арматуры к месту установки |

100 т |

0,048 |

ЕниР, 1987 г. § Е1-7 № 22а, б |

37,0 |

18,5 (18,5) |

1,8 |

0,9 (0,9) |

|

12 |

Прием бетонной смеси из автобетоносмесителя |

м3 |

218 |

ЕниР, 1987 г. § Е4-1-48 табл. 3 (применительно) |

0,11 |

- |

24,0 |

- |

|

13 |

Подача бетонной смеси к месту укладки: |

|||||||

|

в бункерах |

м3 |

218 |

ЕниР, 1987 г. § Е1-7 № 12 - 13 по экстраполяции |

0,18 |

0,09 |

39,2 |

19,6 (19,6) |

|

|

14 |

автобетононасосом |

100 м3 |

2,18 |

Расчет 1 |

6,4 |

6,4 (6,4) |

14,0 |

14,0 (14,0) |

|

15 |

Укладка бетонной смеси в стены толщиной, мм, |

|||||||

|

до 300 |

1 м3 |

84,0 |

ЕниР, 1987 г. § Е4-1-49 табл. 3 № 1 |

1,2 |

- |

100,8 |

- |

|

|

16 |

свыше 300 |

1 м3 |

134,0 |

ЕниР, 1987 г. § Е4-1-49 табл. 3 № 1д |

0,79 |

- |

105,9 |

- |

|

17 |

Демонтаж опалубки стен при площади щитов, м2, до 10 |

м2 |

1399,9 |

ЕниР, 1987 г. § Е4-1-37 табл. 4 № 16 |

0,11 |

0,04 (0,04) |

154,0 |

56,0 (56,0) |

|

18 |

Снятие рабочего настила |

м2 |

196 |

ЕниР, 1987 г. § Е6-52 № 3 к = 0,5 (ПР-1) |

0,03 |

- |

5,9 |

- |

|

19 |

Демонтаж проемообразователей |

шт. |

23 |

Местные нормы НИС |

0,236 |

0,186 (0,186) |

5,4 |

4,3 (4,3) |

|

20 |

Установка рам и стоек |

100 м2 |

95 |

ЕниР, 1987 г. § Е4-1-33 № 3 |

7,8 |

- |

74,1 |

- |

|

21 |

Устройство опалубки перекрытия |

м2 |

400,7 |

ЕниР, 1987 г. § Е4-1-34 табл. 5 № 3а |

0,22 |

- |

88,2 |

- |

|

Устройство перекрытия |

||||||||

|

Установка арматурных каркасов и сеток, кг, до |

||||||||

|

22 |

20 |

шт. |

348 |

ЕниР, 1987 г. § Е4-1-44 табл. 2 № а |

0,17 |

- |

59,2 |

- |

|

23 |

50 |

шт. |

16 |

ЕниР, 1987 г. § Е4-1-44 табл. 2 № б |

0,24 |

- |

3,8 |

- |

|

24 |

Подача элементов арматуры к месту укладки |

100 т |

0,012 |

ЕниР, 1987 г. § Е1-7 № 22а, б |

37,0 |

18,5 (18,5) |

0,44 |

0,22 (0,22) |

|

25 |

Прием бетонной смеси из автобетоносмесителя |

м3 |

57,8 |

ЕниР, 1987 г. § Е4-1-48 табл. 3 (применительно) |

0,11 |

- |

6,4 |

- |

|

Подача бетонной смеси к месту укладки: |

||||||||

|

26 |

в бункерах |

м3 |

57,8 |

ЕниР, 1987 г. § Е1-7 № 12, 13 (по экстраполяции) |

0,18 |

0,09 (0,09) |

10,4 |

5,2 (5,2) |

|

27 |

автобетононасосом |

100 м3 |

0,058 |

Расчет 1 |

6,4 |

6,4 (6,4) |

0,4 |

0,4 (0,4) |

|

28 |

Укладка бетонной смеси в перекрытие |

м3 |

57,8 |

ЕниР, 1987 г. § Е4-1-49 табл. 1 № 4 |

0,26 |

- |

15,0 |

- |

|

29 |

Демонтаж опалубки перекрытия |

м2 |

400,7 |

ЕниР, 1987 г. § Е4-1-34 табл. 5 № 3б |

0,09 |

- |

36,0 |

- |

|

30 |

Демонтаж рам и стоек |

100 м |

9,5 |

ЕниР, 1987 г. § Е4-1-33 № 3 к = 0,5 |

3,9 |

- |

37,0 |

- |

|

Итого: с подачей в бункерах |

1448,54 |

111,22 |

||||||

|

Итого: автобетононасосом |

1413,34 |

100,82 |

||||||

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ

|

Код |

Наименование технологических процессов |

Единица измерения |

Объем работ |

Затраты труда |

Принятый состав звена |

Продолжительность процесса, ч |

|

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

||||||

|

1 |

Установка крупнощитовой опалубки стен |

м2 |

1399,9 |

392,0 |

- |

Слесарь строит. |

130,7 |

|

4 разр. - 1 |

|||||||

|

3 разр. - 2 |

|||||||

|

2 |

Установка стяжек |

шт. |

472 |

136,9 |

14,0 |

Арматурщик |

68,4 |

|

4 разр. - 1 |

|||||||

|

Плотник |

|||||||

|

3 разр. - 1 |

|||||||

|

3 |

Монтаж кронштейнов |

шт. |

200 |

28 |

14,0 |

Машинист |

14,0 |

|

5 разр. - 1 |

|||||||

|

Плотник |

|||||||

|

3 разр. - 2 |

|||||||

|

4 |

Устройство рабочего настила |

м2 |

196 |

11,8 |

- |

Плотники |

5,9 |

|

3 разр. - 2 |

|||||||

|

5 |

Монтаж проемообразователей |

шт. |

23 |

6,9 |

6,9 |

Машинист |

6,9 |

|

6 разр. - 1 |

|||||||

|

Слесарь строит. |

|||||||

|

4 разр. - 1 |

|||||||

|

6 |

Установка арматурных каркасов и сеток |

шт. |

414 |

70,4 |

- |

Арматурщики |

23,5 |

|

3 разр. - 1 |

|||||||

|

2 разр. - 2 |

|||||||

|

7 |

Установка отдельных стержней |

т |

0,77 |

13,1 |

- |

Арматурщик |

6,6 |

|

4 разр. - 1 |

|||||||

|

Плотник |

|||||||

|

3 разр. - 1 |

|||||||

|

8 |

Установка закладных деталей |

шт. |

12 |

4,6 |

- |

Плотники |

2,3 |

|

4 разр. - 1 |

|||||||

|

3 разр. - 1 |

|||||||

|

9 |

Прием бетонной смеси |

м3 |

218 |

24,0 |

- |

Бетонщик |

2,4 |

|

2 разр. - 1 |

|||||||

ГРАФИК ПРОИЗВОДСТВА РАБОТ (Продолжение)

|

Код |

Наименование технологических процессов |

Единица измерения |

Объем работ |

Затраты труда |

Принятый состав звена |

Продолжительность процесса, ч |

|

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

||||||

|

10 |

Подача бетонной смеси к месту укладки: |

||||||

|

в бункерах |

м3 |

218 |

39,2 |

19,6 |

Машинист |

19,6 |

|

|

5 разр. - 1 |

|||||||

|

Такелажники |

|||||||

|

2 разр. - 2 |

|||||||

|

11 |

автобетононасосом |

100 м3 |

2,18 |

14,0 |

14,0 |

Машинист бетонной установки |

14,0 |

|

4 разр. - 1 |

|||||||

|

Бетонщик |

|||||||

|

2 разр. - 1 |

|||||||

|

12 |

Укладка бетонной смеси в стены |

м3 |

218 |

206,7 |

Бетонщики |

103,4 |

|

|

4 разр. - 1 |

|||||||

|

2 разр. - 1 |

|||||||

|

13 |

Демонтаж опалубки стен |

м2 |

1399,9 |

154,0 |

56,0 |

Машинист |

56,0 |

|

5 разр. - 1 |

|||||||

|

Слесарь строит. |

|||||||

|

4 разр. - 1 |

|||||||

|

14 |

Снятие рабочего настила и демонтаж проемообразователей |

м*2 |

196 |

11,3 |

4,4 |

Машинист |

4,3 |

|

5 разр. - 1 |

|||||||

|

Слесарь строит. |

|||||||

|

4 разр. - 1 |

|||||||

|

3 разр. - 1 |

|||||||

|

15 |

Установка рам и стоек опалубки и перекрытий |

100 м |

9,5 |

74,1 |

Плотники |

24,7 |

|

|

4 разр. - 1 |

|||||||

|

3 разр. - 2 |

|||||||

|

16 |

Устройство опалубки и перекрытий |

м2 |

400,7 |

88,2 |

Плотники |

44,1 |

|

|

4 разр. - 1 |

|||||||

|

2 разр. - 1 |

|||||||

ГРАФИК ПРОИЗВОДСТВА РАБОТ (Продолжение)

|

Код |

Наименование технологических процессов |

Единица измерения |

Объем работ |

Затраты труда |

Принятый состав звена |

Продолжительность процесса, ч |

|

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

||||||

|

17 |

Установка арматурных каркасов и сеток |

шт. |

364 |

59,2 |

- |

Арматурщики |

14,8 |

|

4 разр. - 1 |

|||||||

|

2 разр. - 3 |

|||||||

|

18 |

Прием бетонной смеси |

м3 |

57,8 |

6,4 |

- |

Шофер автобетоносмесителя - 1 |

6,4 |

|

19 |

Подача бетонной смеси к месту укладки: |

||||||

|

в бункерах |

м3 |

57,8 |

10,4 |

5,2 |

Машинист |

5,2 |

|

|

6 разр. - 1 |

|||||||

|

Такелажники |

|||||||

|

2 разр. - 2 |

|||||||

|

20 |

автобетононасосом |

100 м3 |

0,058 |

0,4 |

0,4 |

Машинист бетононасосной установки |

0,4 |

|

4 разр. - 1 |

|||||||

|

Бетонщик |

|||||||

|

2 разр. - 1 |

|||||||

|

21 |

Укладка бетонной смеси в перекрытие |

м3 |

57,8 |

49,1 |

Бетонщики |

24,6 |

|

|

4 разр. - 1 |

|||||||

|

2 разр. - 1 |

|||||||

|

22 |

Демонтаж опалубки перекрытия |

м2 |

400,7 |

36,0 |

Плотники |

18,0 |

|

|

3 разр. - 1 |

|||||||

|

2 разр. - 1 |

|||||||

|

23 |

Демонтаж рам и стоек |

100 м |

9,5 |

37,0 |

Плотники |

18,5 |

|

|

4 разр. - 1 |

|||||||

|

3 разр. - 1 |

|||||||

|

24 |

Работа крана |

100 т |

- |

Машинист |

400,0 |

||

|

5 разр. - 1 |

|||||||

Продолжительность процесса 50 дней

6. ПОТРЕБНОСТЬ В МАТЕРИАЛАХ, ИЗДЕЛИЯХ И КОНСТРУКЦИЯХ

Таблица 5

|

Код |

Наименование материалов, изделий и конструкций (ГОСТ, ТУ, марка) |

Единица измерения |

Исходные данные |

Потребность на измеритель конечной продукции |

|||

|

Обоснование нормы расхода |

Единица измерения по норме |

Объем работ в нормативных единицах |

Норма расхода |

||||

|

1 |

Опалубка стен |

м2 |

- |

- |

- |

- |

1399,9 |

|

2 |

Опалубка перекрытия |

м2 |

- |

- |

- |

- |

400,7 |

|

3 |

Арматура стен |

т |

- |

- |

- |

- |

4,8 |

|

4 |

Арматура перекрытия |

т |

- |

- |

- |

- |

1,2 |

|

5 |

Бетонная смесь стен и перекрытия |

м3 |

СНиП-IVБ4 § 2 |

2 м3 |

100 |

101,5 |

277 |

|

6 |

Эмульсия для смазки щитов опалубки пневмораспылителем |

кг |

- |

кг/м2 опалубки |

- |

0,35 - 0,5 |

630 - 900 |

7. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА. ЭКОЛОГИЧЕСКАЯ И ПОЖАРНАЯ БЕЗОПАСНОСТЬ

7.1. При производстве строительно-монтажных работ по возведению здания из монолитного железобетона в крупнощитовой опалубке необходимо соблюдать требования СНиП III-4-80* «Техника безопасности в строительстве», «Правил пожарной безопасности при производстве строительно-монтажных работ», «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

7.2. Безопасность производства работ должна быть обеспечена:

выбором соответствующей рациональной технологической оснастки;

подготовкой и организацией рабочих мест производства работ;

применением средств защиты работающих;

проведение медицинского осмотра лиц, допущенных к работе;

своевременным обучением и проверкой знаний рабочего персонала и ИТР по технике безопасности при производстве строительно-монтажных работ.

7.3. Особое внимание необходимо обращать на следующее:

способы строповки элементов конструкций должны обеспечивать их подачу к месту установки в положении, близком проектному;

элементы монтируемых конструкций во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками;

не допускать нахождения людей под монтируемыми элементами конструкций до установки их в проектное положение и закрепление;

при перемещении краном грузов расстояние между наружными габаритами проносимых грузов и выступающими частями конструкций и препятствий по ходу перемещения должно быть по горизонтали не менее 1 м, по вертикали - не менее 0,5 м;

монтаж и демонтаж опалубки может быть начат с разрешения технического руководителя строительства и должен производиться под непосредственным наблюдением специально назначенного лица технического персонала;

перемещение загруженного или порожнего бункера разрешается только при закрытом затворе;

не допускается касание вибратором арматуры и нахождение рабочего в зоне возможного падения бункера;

к управлению автобетононасосом допускаются только лица, имеющие удостоверение на право работы на данном типе машин.

7.4. При работе на высоте более 1,5 м все рабочие обязаны пользоваться предохранительными поясами с карабинами.

7.5. Разборка опалубки допускается после набора бетоном распалубочной прочности и с разрешения производителя работ.

7.6. Отрыв опалубки от бетона производится с помощью домкратов. В процессе отрыва бетонная поверхность не должна повреждаться.

7.7. Рабочие места электросварщиков должны быть ограждены специальными переносными ограждениями. Перед началом сварки необходимо проверить исправность изоляции сварочных проводов и электрододержателей, а также плотность соединения всех контактов. При перерывах в работе электросварочные установки необходимо отключать от сети.

7.8. Погрузочно-разгрузочные работы, складирование и монтаж арматурных каркасов должны выполняться инвентарными грузозахватными устройствами и с соблюдением мер, исключающих возможность падения, скольжения и потери устойчивости грузов.

7.9. Очистку лотка автобетоносмесителя и загрузочного отверстия от остатков бетонной смеси производят только при неподвижном барабане.

7.10. Запрещается: работа автобетононасоса без выносных опор; начинать работу автобетононасоса без предварительной заливки в промывочный резервуар бетонотранспортерных цилиндров воды, а в бетонопровод - «пусковой смазки».

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НА ВОЗВЕДЕНИЕ ТИПОВОГО ЭТАЖА

Таблица 6

|

Наименование |

Подача бетонной смеси краном в бункерах |

Подача бетонной смеси автобетононасосом СБ-170-1 |

|

Нормативные затраты труда рабочих, чел.-день |

181,0 |

176,7 |

|

Нормативные затраты машинного времени, маш.-смен |

13,9 |

12,6 |

|

Продолжительность выполнения работ, смен |

52 |

50 |

|

Выработка на одного рабочего в смену, м3/чел.-смен |

1,52 |

1,56 |

Расчет 1

Нормы времени на подачу бетонной смеси в конструкцию автобетононасосом СБ-170-1

Эксплуатационная производительность автобетононасоса определяют по формуле

Пэ = Пт ´ К1 ´ К2,

где Пт - техническая производительность автобетононасоса;

К1 - коэффициент перехода от механической производительности к эксплуатационной, К1 = 0,4;

К2 - коэффициент снижения производительности автобетононасоса, учитывающий постоянный режим подачи, К2 = 0,65.

Пэ = 60 ´ 0,4 ´ 0,65 = 15,6 м3/ч.

Обслуживает звено из двух человек: машинист бетононасосной установки 4 разр. - 1 чел., бетонщик 2 разр. - 1 чел.

Норма времени на 100 м3 бетонной смеси:

для рабочих (100 ´ 1) / 15,6 = 6,4 чел.-ч;

для машинистов 100/15,6 ´ 1 = 6,4 маш.-ч.

СОДЕРЖАНИЕ