МИНИСТЕРСТВО ТОПЛИВА И ЭНЕРГЕТИКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФИРМА ПО НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ ОРГРЭС

РЕКОМЕНДАЦИИ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ КАЛОРИФЕРНЫХ УСТАНОВОК ТЭС

СО 34.26.735

Составлено предприятием "Уралтехэнерго" фирмы ОРГРЭС

Исполнители В.Б.ПУЧКОВСКИЙ, З.С.БАГАУТДИНОВ

ВВЕДЕНИЕ

Калориферные установки (КУ) на тепловых электрических станциях (ТЭС) применяются для температурной обработки воздуха в следующих системах:

- предварительного подогрева дутьевого воздуха котлоагрегатов;

- воздухоснабжения главного корпуса;

- вентиляции и кондиционирования воздуха производственных помещений.

Для поддержания тепломеханического оборудования в работоспособном состояний на энергопредприятиях разработана система технического обслуживания. Технология обслуживания котельных установок, турбоагрегатов и тягодутьевого оборудования изложена в соответствующих нормативно-технических документах. Разработаны нормы расхода запасных частей и материалов, утверждено штатное расписание персонала, выполняющего регламентные работы. В определенной степени проработана система технического обслуживания КУ систем вентиляции и кондиционирования воздуха производственных помещений. Однако, в меньшей степени указанные мероприятия проработаны для КУ двух первых производственных циклов, приведенных вале.

В настоящих рекомендациях приводятся требования к калориферным установкам систем предварительного подогрева дутьевого воздуха котлоагрегатов и воздухоснабжения главного корпуса (далее калориферные установки ТЭС), особенности их эксплуатации и являются методической основой для организации системы технического обслуживания.

Учитывая вышеизложенное, а также непосредственную связь КУ с тепловой сетью ТЭС, настоящие рекомендации следует рассматривать совместно с ''Типовой инструкцией по эксплуатации систем отопления и вентиляции тепловых электростанций" (М.: СПО СТЭ, 1981).

1. КАЛОРИФЕРНЫЕ УСТАНОВКИ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ

1.1. Особенности эксплуатации и технологические требования к калориферным установкам ТЭС

1.1.1. Калориферные установки систем предварительного подогрева дутьевого воздуха котлов и воздухоснабжения главного корпуса непосредственно связаны с основным технологическим процессом и, как следствие, должны обеспечивать эффективность и надежность эксплуатации на уровне не ниже основного тепломеханического оборудования. При этом в наиболее жестких условиях эксплуатации находятся КУ системы воздухоснабжения главного корпуса, основным назначением которых является нагрев определенного количества наружного воздуха до определенной температуры независимо от его начальной температуры.

1.1.2. В соответствии с указанными особенностями, а также на основе обобщения опыта проектирования, монтажа, наладки и эксплуатации, основные технологические требования к КУ ГЭС сформулированы следующим образом:

- КУ должна обеспечивать нагрев поступающего воздуха до температуры не менее 10 °С в системе воздухоснабжения главного корпуса и не менее 30-110 °С в системе предварительного подогрева дутьевого воздуха (в зависимости от типа воздухоподогревателя и вида сжигаемого топлива) при любой температуре наружного воздуха из расчетного диапазона, установленного отраслевыми нормами технологического проектирования и СНиП 2.04.05-86;

- теплоотдающая поверхность КУ должна состоять преимущественно из многоходовых (теплоноситель-вода) и одноходовых (теплоноситель-пар) калориферов одного типа и модели, удовлетворяющих ГОСТ 7201-80;

- конструкция воздушного тракта КУ должна обеспечивать одинаковые расходы воздуха через отдельные калориферы (степень неравномерности нагрузки по воздуху не должна превышать 15 %);

- с целью повышения эффективности КУ, подсосы холодного воздуха через неплотности воздушного тракта при размещении КУ на всасывающем участке последнего не должны превышать 5 % от общего расхода воздуха через КУ;

- в качестве греющего теплоносителя допускается применение пара и сетевой воды. Для КУ системы воздухоснабжения преимущественное распространение получили водяные калориферы, для КУ системы предварительного подогрева воздуха - паровые;

- сетевая вода должна поступать в гидравлический тракт КУ через устройства для осаждения твердых включений (грязевики), в гидравлическом тракте должны быть предусмотрены средства для удаления воздуха из внутренних полостей калориферов, а также для выпуска сетевой воды из системы в аварийных ситуациях;

- компоновка КУ должна обеспечивать одинаковые расходы греющего теплоносителя через все калориферы;

- калориферная установка должна быть оснащена регулирующей арматурой для плавного изменения тепловой производительности. С точки зрения обеспечения надежности КУ предпочтительным является регулирование тепловой производительности путем перепуска части наружного воздуха помимо калориферов. Допускается регулирование путем изменения расхода сетевой воды при наличии в технологической схеме КУ подмешивающих насосов;

- для регулирования тепловой производительности путем перепуска части воздуха помимо калориферов воздушный тракт КУ должен быть оборудован смесительной камерой, обеспечивающей смещение потоков холодного и подогретого воздуха, и управляемыми воздушными дроссельными клапанами;

- технологическая схема КУ должна предусматривать установку отборных устройств для датчиков расхода, давления и температуры греющего теплоносителя, температуры воздуха;

- калориферная установка должна иметь технологические средства для защиты калориферов от размораживания в аварийных ситуациях. При этом под аварийной ситуацией понимается прекращение циркуляции греющего теплоносителя или снижение его расхода, а также понижение температуры наружного воздуха ниже расчетного диапазона, установленного нормами технологического проектирования для района расположения ТЭС.

1.2. Оборудование калориферных установок ТЭС

1.2.1. Основным оборудованием КУ ТЭС является калорифер - стальной поверхностный теплообменный аппарат с перекрестным током теплоносителей по ГОСТ 7201-80.

1.2.2. В настоящее время отечественной промышленностью выпускается значительное количество типов калориферов, отличающихся конструктивными и теплогидравлическими характеристиками, видом греющего теплоносителя (вода, пар). Основные параметры калориферов, наиболее широко применяющихся на ТЭС, приведены в приложении 1.

1.2.3. Вспомогательное оборудование КУ ТЭС обеспечивает регулирование тепловой производительности, отключение и подключение по теплоносителям, защиту от технологически недопустимых параметров теплоносителей, улавливание из греющего теплоносителя взвешенных частиц, удаление воздуха из трубной системы калориферов, защиту калориферов от размораживания.

1.2.4. К вспомогательному оборудованию воздушного тракта КУ относятся клапаны воздушные утепленные типа КВУ (с электроподогревом для случая обледенения створок) и П (без электроподогрева), а также заслонки воздушные неутепленные. Основные параметры клапанов и заслонок приведены в приложениях 2, 3.

1.2.5. К вспомогательному оборудованию гидравлического тракта КУ относятся арматура запорная для включения и отключения КУ от тракта греющего теплоносителя; арматура предохранительная для защиты от недопустимого давления греющего теплоносителя; арматура регулирующая для изменения расхода греющего теплоносителя; грязевики для отделения от греющего теплоносителя твердых включений; подмешивающие насосы для регулирования тепловой производительности и защиты калориферов от размораживания; обратные клапаны для исключения перегона сетевой воды из подающего трубопровода в обратный при останове подмешивающего насоса; конденсатоотводчики для отвода конденсата греющего пара из калориферов.

Основные технические характеристики запорной и предохранительной арматуры, а также обратных клапанов, приведены в приложении 4. Выбор арматуры осуществляется в соответствии с требованиями СНиП I-33-75 и СНиП I-36-73 с учетом вида теплоносителя, рабочих и максимальных значений давления и температуры, а также необходимого диаметра условного прохода.

Основные технические характеристики регулирующей арматуры приведены в приложении 5. Выбор типоразмеров регулирующих клапанов производится на основании гидравлического и теплового расчетов КУ для максимальной и минимальной нагрузок.

Основные технические характеристики серийных насосов для горячей воды, используемых в качестве подмешивающих для КУ, приведены в приложении 6.

Конструкции грязевиков и конденсатоотводчиков изготовляются индивидуально по рабочим проектам проектных организаций.

1.3. Компоновка и технологическая схема КУ ТЭС

1.3.1. Компоновкой КУ является вариант соединения отдельных калориферов по греющему теплоносители (последовательное, параллельное) и размещения их в пространстве по ходу движения нагреваемого воздуха в целях обеспечения требуемой тепловой мощности.

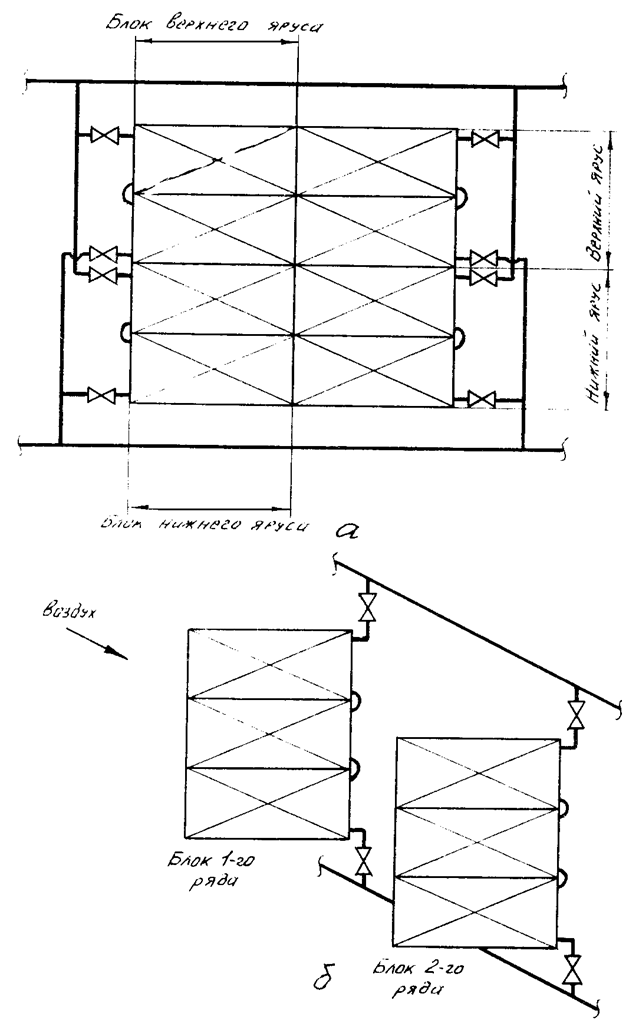

1.3.2. Основными компоновочными единицами КУ являются калорифер, блок, ярус, ряд.

Блок - совокупность нескольких калориферов, соединенных между собой последовательно по ходу греющего теплоносителя и установленных перпендикулярно потоку нагреваемого воздуха.

Ярус - совокупность нескольких блоков, соединенных между собой параллельно по ходу греющего теплоносителя и установленных на одной и той же геодезической отметке перпендикулярно потоку нагреваемого воздуха.

Ряд - совокупность нескольких блоков при одноярусной компоновке или нескольких ярусов при многоярусной компоновке, установленных перпендикулярно потоку нагреваемого воздуха. При одноярусной компоновке понятия ярус и ряд идентичны.

Различные типы компоновок КУ ТЭС приведены на рис. 1.

Рис. 1. Варианты компоновки КУ:

а – однорядная компоновка с двумя ярусами блоков; б – двухрядная

компоновка с одноярусным соединением блоков

1.3.3. Технологической схемой КУ является вариант соединения технологического оборудования между собой и трактами греющего теплоносителя и нагреваемого воздуха.

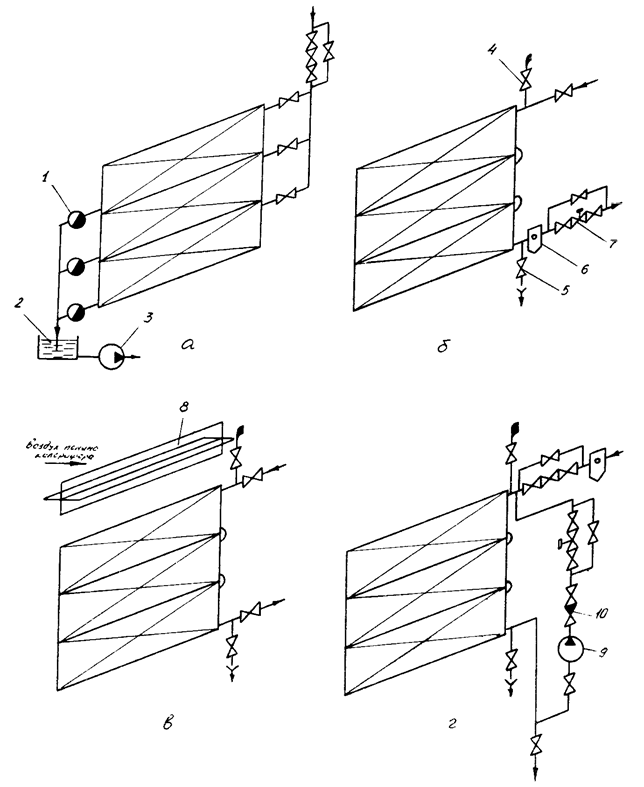

В зависимости от вида греющего теплоносителя и способа регулирования тепловой производительности различают четыре основных вида технологической схемы КУ:

- КУ с паровыми калориферами и регулированием тепловой производительности путем изменения расхода пара или его параметров (рис.2, а);

- КУ с водяными калориферами и регулированием тепловой производительности путем изменения расхода сетевой воды (рис.2, б);

- КУ с водяными калориферами и регулированием тепловой производительности перепуском части расхода воздуха помимо калориферов (рис.2, в);

- КУ с водяными калориферами и подмешивающими насосами (рис.2, г).

Рис. 2. Варианты технологических схем КУ

1 - конденсатоотводчики; 2 - бак сбора конденсата греющего пара;

3 - конденсатный насос; 4 - воздушник; 5 - дренаж; 6 - грязевик;

7 - регулирующий клапан; 8 - воздушный дроссельный клапан;

9 - подмешивающий насос; 10 - обратный клапан

1.3.4. Выбор того или иного варианта технологической схемы определяется тепловым и гидравлическим расчетом в соответствии с установленной тепловой мощностью КУ.

1.3.5. Одним из важных моментов технологической схемы КУ являются мероприятия по предупреждению размораживания калориферов в аварийных ситуациях.

Для КУ системы предварительного подогрева воздуха указанный вопрос решается применением комбинированной схемы - сочетание подогрева воздуха в КУ с рециркуляцией горячего воздуха (отбираемого непосредственно после КУ или после воздухоподогревателя), либо с подогревом холодного воздуха до КУ в мазутных или газовых муфелях.

В КУ системы воздухоснабжения главного корпуса как правило не предусматриваются подобные меры против размораживания калориферов, что осложняет их эксплуатацию. В этом случав защита калориферов осуществляется следующим образом.

В КУ естественной тяги (без вентиляторов) при возникновении опасности размораживания калориферов производится отключение КУ по воздуху (закрытие клапанов на подводе наружного воздуха).

В КУ с вентиляторами также производится закрытие клапанов наружного воздуха, но при этом открываются клапаны воздушной рециркуляции, предусматриваемые для рассматриваемых условий проектом, и КУ работает в режиме воздушного обогрева главного корпуса.

Перспективной представляется вариант вентиляторной КУ системы воздухоснабжения с "горячей" рециркуляцией, когда перед клапанами воздушной рециркуляции устанавливается дополнительный калорифер (или КУ), что позволяет уменьшить расход воздуха, забираемого из главного корпуса на рециркуляцию.

Включение защиты от размораживания калориферов осуществляется автоматически по сигналу датчика в трубопроводе сетевой воды после КУ при понижении температуры последней до 30 °С.

Надежность эксплуатации калориферов при низких температурах наружного воздуха повышается также при поддержании скорости теплоносителя в трубках в пределах 0,3-0,8 м/с (большие значения скорости приводят к повышенному гидравлическому сопротивлению КУ и шуму при ее эксплуатации).

2. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ КАЛОРИФЕРНЫХ УСТАНОВОК ТЭС

2.1. Общие положения

2.1.1. Техническое обслуживание КУ ТЭС представляет собой комплекс операций по поддержанию работоспособности КУ с заданными технико-экономическими показателями как при непосредственной эксплуатации (переходный и холодный периоды года), так и при подготовке к отопительному сезону (теплый период года).

2.1.2. Система технического обслуживания представляет собой совокупность взаимосвязанных средств, нормативно-технической документации и непосредственных исполнителей для проведения технического обслуживания.

2.1.3. К средствам технического обслуживания КУ ТЭС относятся:

- штатные контрольно-измерительные приборы для определения параметров воздуха и греющего теплоносителя;

- дополнительные измерительные приборы и приспособления для определения параметров воздуха;

- устройства и приспособления для выполнения операций включения, отключения и регулировки параметров КУ.

2.1.4. К нормативно-технической документации относятся:

- техническое описание и инструкция по эксплуатации КУ;

- инструкции заводов-изготовителей по эксплуатации отдельных комплектующих узлов и элементов КУ.

2.1.5. В соответствии с особенностями эксплуатации и технологическими требованиями к КУ ТЭС, а также со сложившимися в энергетике формами технического обслуживания основного и вспомогательного тепломеханического оборудования, целесообразны три вида технического обслуживания КУ:

- периодическое техническое обслуживание;

- сезонное техническое обслуживание;

- техническое обслуживание с периодическим контролем.

2.2. Периодическое техническое обслуживание КУ

2.2.1. Периодическое техническое обслуживание выполняется ежедневно в течение всего периода эксплуатации КУ через интервалы времени, установленные эксплуатационной документацией на отдельные элементы и узлы КУ и должностной инструкцией машиниста-обходчика соответствующего оборудования.

Периодическое техническое обслуживание выполняется эксплуатационным персоналом ТЭС.

2.2.2. Объектами технического обслуживания КУ являются калориферы, распределительная тепловая сеть в пределах КУ, подмешивающие насосы, запорная, предохранительная и регулирующая арматура, смесительная камера о дроссельным воздушным клапаном, проемы воздушного тракта с клапанами и заслонками, строительные конструкции и средства герметизации воздушного тракта, аппаратура электроснабжения и автоматизированного управления.

2.2.3. Периодическое техническое обслуживание КУ предусматривает выполнение следующих операций:

- определение температуры греющего теплоносителя на входе и выходе КУ по показаниям штатных приборов и сопоставление их значений с температурным графиком наружного воздуха;

- определение давления греющего теплоносителя на входе и выходе КУ по показаниям штатных приборов и сопоставление их значений с режимом работы тепловой сети;

- осмотр тепловой сети в пределах КУ, запорной, предохранительной и регулирующей арматуры на наличие течей и парений греющего теплоносителя;

- осмотр подмешивающих насосов КУ на наличие течей сетевой воды через сальники, проверка на ощупь температуры подшипников насосов;

- проверка работоспособности вентиляторов (при наличии последних в составе КУ), целостности ограждающих устройств на входе и (или) выходе вентиляторов;

- проверка открытого положения клапанов на входе воздуха в КУ;

- осмотр входной воздушной камеры КУ, удаление посторонних предметов, загромождающих проходное сечение калориферов со стороны входа воздуха;

- осмотр внешних ограждающих конструкций КУ, проверка целостности запорных устройств на дверях и лючках воздушных камер КУ.

2.3. Сезонное техническое обслуживание КУ

2.3.1. Сезонное техническое обслуживание выполняется на КУ системы воздухоснабжения главного корпуса перед началом отопительного сезона, на КУ системы предварительного подогрева воздуха - в период текущего или капитального ремонта котла, но не реже одного раза в год. Сезонное техническое обслуживание выполняется силами эксплуатационного и ремонтного персонала ТЭС.

2.3.2. Сезонное техническое обслуживание предусматривает выполнение следующих операций:

- продувка (промывка) наружной поверхности трубного пучка калориферов;

- промывка внутренней поверхности трубного пучка калориферов (если это необходимо по результатам технической диагностики технологической схемы КУ);

- вскрытие и чистка грязевиков;

- опрессовка гидравлического тракта;

- регулировка плотности прилегания створок воздушных клапанов и. заслонок друг к другу в закрытом состоянии;

- проверка управления электроприводами регулирующей и запорной арматуры тракта греющего теплоносителя и воздушных клапанов.

Поверхность нагрева калориферов продувают сжатым воздухом под давлением не выше 0,4-0,6 МПа от станционной разводки сжатого воздуха или от передвижного компрессора (типа ВКС-6, ДК-9, ПКСД-5.25) производительностью 0,08-0,17 м3/с. Для продувки используется резиновый шланг внутренним диаметром 0,020-0,025 м с коническим насадком диаметром выходного сечения 0,010-0,015 м (из расчета скорости истечения воздуха 300-400 м/с).

Если поверхность калорифера покрыта плотно слежавшимися пыльными отложениями о примесью масла, то применяется гидропневматический способ очистки о помощью тройника с насадком, присоединяемого гибкими шлангами к водяной и воздушной сетям. Давление воздуха рекомендуется поддерживать в пределах 0,4-0,6 МПа, а давление воды - 0,1 МПа. При чистке сначала медленно открывают водяной вентиль, а затем вентиль сжатого воздуха. Время чистки одного калорифера 8-10 мин.

Допускается продувка наружной поверхности калорифера низкопотенциальным паром, что также повышает эффективность очистки по сравнению с продувкой сжатым воздухом.

После очистки наружной поверхности калориферов производится влажная уборка воздушной камеры КУ.

2.3.4. Гидропневматическая промывка внутренней поверхности калориферов проводится отдельно от подводящих магистралей тепловой сети, для чего задвижка на обратной сетевой воде или конденсате греющего пара закрывается.

Источником промывочной воды служит система водоснабжения ТЭО (в этом случае задвижка на прямой сетевой воде или подводе пара закрывается, подвод промывочной воды осуществляется через специальный штуцер) или непосредственно сетевая вода. Источником сжатого воздуха является обще станционная разводка или передвижной компрессор (см.п. 2.3.3). Выпуск промывочной воды осуществляется через дренажные патрубки КУ.

Рекомендуемые режимы промывки - одновременная и непрерывная подача воды и сжатого воздуха или непрерывная подача воды и периодическая подача сжатого воздуха. Наибольший эффект имеет место при отношении расхода воздуха и воды 1:2 и скорости водовоздушной смеси в трубках 1-3 м/с. При промывке целесообразно выдерживать следующие давления: по воде 0,2-0,35 МПа, по воздуху 0,5-0,6 МПа.

При наличии в КУ нескольких блоков калориферов промывку осуществляют отдельно для каждого блока, начиная с дальнего по ходу сетевой воды. Промываемый блок калориферов заполняют водой, открывают задвижку на дренажном трубопроводе и одновременно открывают задвижку на подводе промывочной воды. Открывают задвижку на подводе сжатого воздуха и доводят его расход до расчетной величины. Чрез каждые 5-10 мин подача воздуха прекращается на 5 мин, после чего вновь возобновляется. Промывка ведется до тех пор, пока на выходе из калориферов не будет чистая вода.

В процессе промывки необходимо следить за силой гидравлических ударов, не допуская опасных для целостности трубного пучка калориферов.

Гидропневматическая промывка выполняется по наряду-допуску под руководством специально назначенного лица из числа ИТР станции.

2.3.5. Чистка грязевиков от мусора и окалины осуществляется путем его разборки. При сборке грязевика рекомендуется заменить прокладку между крышкой и корпусом.

В случае промывки внутренней поверхности калориферов чистка грязевиков проводится после ее завершения.

2.3.6. Трубопроводный тракт КУ подвергается гидравлическому испытанию с целью выявления и устранения неплотностей. Гидравлическое испытание проводится пробным давлением, равным 1,25 рабочего, указанного в паспорте трубопроводного тракта, но не менее 0,2 МПа (если предприятие-изготовитель или проектная организация не определили иное давление, которое не должно быть менее 1,25 рабочего).

Для гидравлического испытания должна применяться вода с температурой 5-40 °С. Давление в трубопроводе следует повышать плавно.

Время выдержки трубопровода и его элементов под пробным давлением должно быть не менее 10 мин. После снижения пробного давления до рабочего производится тщательный осмотр трубопровода. Трубопроводный тракт считается выдержавшим гидравлическое испытание, если не обнаружены течи, потения в сварных соединениях, основном металле и фланцевых соединениях, видимые остаточные деформации.

Если гидравлическое испытание производится после ремонта, связанного со сваркой, процедура гидравлического испытания должна соответствовать требованиям "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды" (Л.: НПО ДКТИ, 1991).

2.3.7. Регулировка плотности прилегания створок воздушных клапанов и заслонок друг а другу производится с целью исключения пропуска воздуха в закрытом состоянии. После выполнения регулировки производится контрольная проверка путем открывания и закрывания клапана или заслонки с помощью электропривода управления.

2.4. Техническое обслуживание КУ с периодическим контролем

2.4.1. Техническое обслуживание с периодическим контролем проводится не реже одного раза в три года, а также после выполнения ремонта или реконструкции КУ с целью выявления технического состояния технологической схемы КУ и выполняется, как правило, специализированными наладочными организациями.

2.4.2. Техническое обслуживание с периодическим контролем предусматривает следующие основные виды работ:

- подготовительные (изучение проектной и эксплуатационной документации, внешний осмотр оборудования КУ, составление ведомости дефектов, разработка программы по технической диагностике);

- техническая диагностика воздушного тракта;

- техническая диагностика технологической схемы;

- разработка рекомендаций по наладке и совершенствованию КУ, составление технического отчета.

2.4.3. Техническое обслуживание с периодическим контролем проводится в зимний период эксплуатации. По результатам его проведения составляется технический отчет по форме, утвержденной главным инженером организации, проводящей обслуживание.

3. ТЕХНИЧЕСКАЯ ДИАГНОСТИКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ КАЛОРИФЕРНОЙ УСТАНОВКИ

3.1. Показатели качества технологической схемы КУ

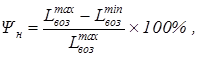

- отклонение температуры греющего теплоносителя на входе в КУ от температурного графика

![]()

где - "![]() " и

"

" и

"![]() "

- индексы, относящиеся соответственно к расчетному и фактическому значениям

определяемой величины);

"

- индексы, относящиеся соответственно к расчетному и фактическому значениям

определяемой величины);

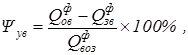

- отклонение температуры греющего теплоносителя на выходе из КУ от температурного графика (для водяных калориферов):

![]()

- отклонение температуры конденсата на выходе из КУ от температуры конденсации пара в калорифере (для паровых калориферов):

![]()

где ![]() ,

, ![]() - температура

конденсации пара и температура конденсата после КУ;

- температура

конденсации пара и температура конденсата после КУ;

- отклонение массового расхода греющего теплоносителя через КУ от расчетного значения:

![]()

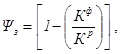

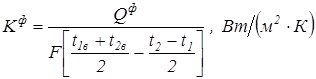

- отношение фактической теплопроизводительности КУ к требуемой в расчетном режиме:

![]()

- степень загрязнения поверхности нагрева КУ:

где ![]() ,

, ![]() - коэффициент

теплопередачи калориферов соответственно фактический и расчетный (каталожный)

для данной модели;

- коэффициент

теплопередачи калориферов соответственно фактический и расчетный (каталожный)

для данной модели;

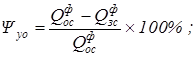

- отклонение расхода нагреваемого воздуха через КУ от расчетного значения:

- степень неравномерности нагрузки отдельных калориферов по воздуху:

где ![]() ,

, ![]() - расход

воздуха соответственно через более и менее нагруженные калориферы КУ;

- расход

воздуха соответственно через более и менее нагруженные калориферы КУ;

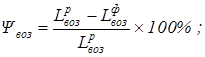

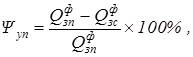

- относительные подсосы холодного воздуха через неплотности воздушного тракта (при расположении КУ на всасывающем участке тракта)

![]()

где ![]() ,

, ![]() - расход

воздуха соответственно на всасе вентилятора и через калориферы КУ.

- расход

воздуха соответственно на всасе вентилятора и через калориферы КУ.

Для КУ с регулированием теплопроизводительности путем изменения расхода воздуха через калориферы относительная управляемость определяется по формуле:

где ![]() ,

, ![]() - фактическая

теплопроизводительность КУ, вычисленная по параметрам греющего теплоносителя

при положениях дроссельного воздушного клапана помимо калориферов

соответственно "Открыто" и "Закрыто".

- фактическая

теплопроизводительность КУ, вычисленная по параметрам греющего теплоносителя

при положениях дроссельного воздушного клапана помимо калориферов

соответственно "Открыто" и "Закрыто".

Для

КУ с подмешивающими насосами относительная управляемость определяется отдельно

для дроссельных клапанов подачи сетевой (![]() )

и подмешиваемой (

)

и подмешиваемой (![]() ) воды

) воды

где ![]() ,

, ![]() - фактическая

теплопроизводительность КУ, вычисленная по параметрам греющего теплоносителя при

положениях дроссельного клапана подачи сетевой воды соответственно

"Открыто" и "Закрыто";

- фактическая

теплопроизводительность КУ, вычисленная по параметрам греющего теплоносителя при

положениях дроссельного клапана подачи сетевой воды соответственно

"Открыто" и "Закрыто";

![]() ,

, ![]() - фактическая теплопроизводительность КУ,

вычисленная по параметрам греющего теплоносителя при положениях дроссельного

клапана подачи подмешиваемой воды соответственно "Закрыто" и

"Открыто".

- фактическая теплопроизводительность КУ,

вычисленная по параметрам греющего теплоносителя при положениях дроссельного

клапана подачи подмешиваемой воды соответственно "Закрыто" и

"Открыто".

3.1.3. Состояние технологической схемы КУ количественно оценивается с помощью системы неравенств, объединяющих фактические и допустимые значения показателей качества:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

3.2. Техническая диагностика воздушного тракта КУ

3.2.1. Целью технической диагностики воздушного тракта КУ является определение фактических значений расходных и термодинамических параметров потока воздуха в различных сечениях тракта.

3.2.2. Техническая диагностика воздушного тракта предусматривает выполнение следующих работ:

- определение объемного и массового расходов воздуха через калориферы при полной нагрузке их воздухом;

- определение объемного и массового расходов воздуха через дроссельный воздушный клапан помимо калориферов при полном его открытии;

- определение объемного и массового расходов воздуха на всасе вентилятора (при его наличии и расположении КУ на всасывающем участке воздушного тракта).

3.2.3. Объемный расход воздуха в соответствующих сечениях воздушного тракта определяется как произведение площади проходного сечения на среднюю скорость воздушного потока.

Измерение скорости воздушного потока производится крыльчатым анемометром. АСО-3 (в диапазоне 0,2-5 м/с) или чашечным анемометром МС-13 (в диапазоне 1-20 м/с). Измерение скорости воздушного потока в выходном сечении калориферов производится на расстоянии 0,10-0,15 м от его рабочей поверхности.

3.2.4. Массовый расход воздуха в соответствующих сечениях воздушного тракта определяется как произведение объемного расхода на плотность воздуха, соответствующую его барометрическому давлению и средней измеренной температуре в данном сечении.

Измерение барометрического давления производится барометром-анероидом. Измерение температуры воздушного потока производится датчиком на базе термометра сопротивления ТСМ-1388 в комплекте с мостом типа КВМ в качестве вторичного прибора. Измерение температуры воздушного потока в выходном сечении калориферов производится на расстоянии 0,3-0,5 м от его рабочей поверхности.

3.2.5. При обработке результатов диагностики воздушного тракта определяются численные значения соответствующих показателей качества по п. 3.1.1. На основании анализа полученных данных составляется заключение о техническом состоянии воздушного тракта и при необходимости разрабатываются мероприятия по его наладке и совершенствованию.

3.3. Техническая диагностика технологической схемы КУ

3.3.1. Целью технической диагностики технологической схемы КУ является определение фактических значений расходных и термодинамических параметров греющего теплоносителя и тепловых параметров КУ в целом.

3.3.2. Техническая диагностика технологической схемы предусматривает определение:

- температуры и массового расхода греющего теплоносителя через КУ;

- фактической тепловой производительности КУ;

- коэффициента загрязнения поверхности нагрева КУ;

- относительной управляемости тепловой производительностью КУ.

3.3.3. Техническая диагностика технологической схемы проводится при двух режимах работы КУ - в режиме максимальной тепловой производительности (когда дроссельный воздушный клапан помимо калориферов закрыт, подмешивающий насос остановлен и клапан подачи подмешивающей воды закрыт, клапан подачи греющего теплоносителя полностью открыт) и в режиме нормативной тепловой производительности (когда температура воздуха на выходе КУ максимально приближена к требуемому значению для тех условий, при которых проводится диагностика).

Измерения в режиме максимальной тепловой производительности используют для вычисления отношения фактической тепловой производительности к требуемой в расчетном режиме, отклонения массового расхода греющего теплоносителя от расчетного значения и коэффициента загрязнения поверхности нагрева.

Измерения в режиме нормативной тепловой производительности используются для вычисления отклонения температуры греющего теплоносителя на входе и выходе КУ (отклонения температуры конденсата греющего пара на выходе КУ).

3.3.4. Температура греющего теплоносителя на входе и выходе КУ определяется по показаниям штатных приборов.

Массовый расход греющего теплоносителя определяется путем непосредственного измерения с помощью расходомерного сужающего устройства (диафрагмы) на подводящем трубопроводе. Расчет и установка диафрагмы производится в соответствии с ''Правилами измерения расхода газов и жидкостей стандартными сужающими устройствами. РД 50-213-80" (М.: Изд-во стандартов, 1982).

С учетом условий эксплуатации допускается временная установка расходомерной диафрагмы на период проведения диагностики, для чего на трубопроводе предусматривается фланцевый разъем с проставкой удаляемой при установке диафрагмы.

3.3.5. Фактическая тепловая производительность КУ определяется по формуле:

![]()

где ![]() - массовый

расход воздуха через калориферы, кг/с;

- массовый

расход воздуха через калориферы, кг/с;

![]() - теплоемкость воздуха, кДж/(кг∙К);

- теплоемкость воздуха, кДж/(кг∙К);

![]() ,

, ![]() - температура воздуха до и после КУ, °С.

- температура воздуха до и после КУ, °С.

3.3.6. Фактический коэффициент теплопередачи КУ определяется по формуле:

где ![]() - площадь

поверхности нагрева КУ, м2.

- площадь

поверхности нагрева КУ, м2.

3.3.7. При обработке результатов диагностики технологической схемы определяются численные значения соответствующих показателей качества по пп. 3.1.1 и 3.1.2. На основании анализа полученных данных составляется заключение о состоянии технологической схемы и разрабатываются мероприятия по ее наладке и совершенствованию.

Приложение 1

(Справочное)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КАЛОРИФЕРОВ

|

Модель и номер калорифера |

Площадь поверхности нагрева, м2 |

Площадь живого сечения, м2 |

Масса, кг |

|

|

по воздуху |

по теплоносителю |

|||

|

Калориферы стальные, пластинчатые, одноходовые (теплоноситель - пар, вода) |

||||

|

КВБ-2 |

9,9 |

0,115 |

0,0046 |

53 |

|

КВБ-3 |

13,2 |

0.154 |

0,0061 |

69 |

|

КВБ-4 |

16,7 |

0,195 |

0,0061 |

85 |

|

КВБ-5 |

20,9 |

0,244 |

0,0076 |

106 |

|

КВБ-6 |

25,3 |

0,295 |

0,0076 |

125 |

|

КВБ-7 |

30,4 |

0,354 |

0,0092 |

152 |

|

КВБ-8 |

35,7 |

0,416 |

0,0092 |

174 |

|

КВБ-9 |

41,6 |

0,486 |

0,107 |

201 |

|

КВБ-10 |

47,8 |

0,558 |

0,107 |

224 |

|

Калориферы стальные, пластинчатые, одноходовые, средней модели (теплоноситель - пар, вода) |

||||

|

К3 ПП-2 |

9,9 |

0,115 |

0,0046 |

56 |

|

К3 ПП-3 |

13,2 |

0,154 |

0,0061 |

75 |

|

К3 ПП-4 |

16,7 |

0,195 |

0,0061 |

90 |

|

К3 ПП-5 |

20,9 |

0,244 |

0,0076 |

110 |

|

К3 ПП-6 |

25,3 |

0,295 |

0,0076 |

129 |

|

К3 ПП-7 |

30,4 |

0,354 |

0,0092 |

155 |

|

К3 ПП-8 |

35,7 |

0,416 |

0,0092 |

178 |

|

К3 ПП-9 |

41,6 |

0,486 |

0,107 |

204 |

|

К3 ПП-10 |

47,8 |

0,558 |

0,107 |

232 |

|

К3 ПП-11 |

54,6 |

0,638 |

0,0122 |

260 |

|

Калориферы стальные, пластинчатые, одноходовые большой модели (теплоноситель - пар, вода) |

||||

|

К4 ПП-2 |

12.7 |

0,115 |

0,0061 |

72,5 |

|

К4 ПП-3 |

16,9 |

0,154 |

0,0082 |

81 |

|

К4 ПП-4 |

21,4 |

0.195 |

0,0082 |

114 |

|

К4 ПП-5 |

26,8 |

0,244 |

0,0102 |

140 |

|

К4 ПП-6 |

32,4 |

0,295 |

0,0102 |

164 |

|

К4 ПП-7 |

38,9 |

0,354 |

0,0102 |

196 |

|

К4 ПП-8 |

45,7 |

0,416 |

0,0122 |

225 |

|

К4 ПП-9 |

53,3 |

0,486 |

0,0143 |

259 |

|

К4 ПП-10 |

61,2 |

0,558 |

0,0143 |

293 |

|

К4 ПП-11 |

69,9 |

0,638 |

0,0163 |

332 |

|

Калориферы стальные, спирально-навивные, одноходовые, средней модели (теплоноситель - пар, вода) |

||||

|

К ФСО-2 |

9,77 |

0,0913 |

0,0061 |

51,3 |

|

К ФСО-3 |

13,43 |

0,12 |

0,0084 |

66 |

|

К ФСО-4 |

17,06 |

0,153 |

0,0084 |

80 |

|

К ФСО-5 |

21,71 |

0,167 |

0,0107 |

101 |

|

К ФСО-6 |

26,29 |

0,227 |

0,0107 |

119 |

|

К ФСО-7 |

30,06 |

0,271 |

0,0122 |

123 |

|

К ФСО-8 |

35,28 |

0,318 |

0,0122 |

140 |

|

К ФСО-9 |

41,89 |

0,375 |

0,0145 |

159 |

|

К ФСО-10 |

48,22 |

0,431 |

0,0145 |

178 |

|

К ФСО-11 |

55,84 |

0,497 |

0,0168 |

206 |

|

Калориферы стальные, спирально-навивные, одноходовые, большой модели (теплоноситель - пар, вода) |

||||

|

К ФБО-2 |

13,2 |

0,0913 |

0,0081 |

62 |

|

К ФБО-3 |

16,28 |

0,112 |

0,01 |

77 |

|

К ФБО-4 |

20,68 |

0,143 |

0,011 |

94 |

|

К ФБО-5 |

26,88 |

0,182 |

0,0132 |

121 |

|

К ФБО-6 |

32,55 |

0,222 |

0,0132 |

142 |

|

К ФБО-7 |

40,06 |

0,271 |

0,0163 |

152 |

|

К ФБО-8 |

47,04 |

0,318 |

0,0163 |

174 |

|

К ФБО-9 |

55,86 |

0,375 |

0,0193 |

206 |

|

К ФБО-10 |

64,29 |

0,431 |

0,0193 |

230 |

|

К ФБО-11 |

71,06 |

0,475 |

0,0213 |

258 |

|

Калориферы стальные, пластинчатые, многоходовые, средней модели (теплоноситель - вода) |

||||

|

К3 ВП-2 |

9,9 |

0,115 |

0,00076 |

55 |

|

К3 ВП-3 |

13,2 |

0,154 |

0,00076 |

72 |

|

КЗ ВП-4 |

16,7 |

0,195 |

0,00076 |

87 |

|

К3 ВП-5 |

20,9 |

0,244 |

0,00096 |

107 |

|

К3 ВП-6 |

25,3 |

0,295 |

0,00096 |

125 |

|

К3 ВП-7 |

30,4 |

0,354 |

0,00114 |

148 |

|

К3 ВП-8 |

35,7 |

0,415 |

0,00114 |

172 |

|

К3 ВП-9 |

41,6 |

0,485 |

0,00178 |

198 |

|

К3 ВП-10 |

47,8 |

0,558 |

0,00178 |

225 |

|

К3 ВП-11 |

54,6 |

0,638 |

0,00203 |

253 |

|

Калориферы стальные, пластинчатые, многоходовые, большой модели (теплоноситель - вода) |

||||

|

К4 ВП-2 |

12,7 |

0,115 |

0,00102 |

70 |

|

К4 ВП-3 |

16,9 |

0,154 |

0,00102 |

78 |

|

К4 ВП-4 |

21,4 |

0,195 |

0,00102 |

110 |

|

К4 ВП-5 |

26,8 |

0,244 |

0,00127 |

135 |

|

К4 ВП-6 |

32,4 |

0,295 |

0,00127 |

160 |

|

К4 ВП-7 |

38,9 |

0,354 |

0,00153 |

190 |

|

К4 ВП-8 |

45,7 |

0,415 |

0,00153 |

219 |

|

К4 ВП-9 |

53,3 |

0,485 |

0,00237 |

255 |

|

К4 ВП-10 |

61,2 |

0,558 |

0,00237 |

289 |

|

К4 ВП-11 |

69,9 |

0,638 |

0,00271 |

327 |

|

Калориферы стальные, пластинчатые, многоходовые, средней модели (теплоноситель - вода) |

||||

|

КВ С6-П |

11,4 |

0,1392 |

0,001159 |

56 |

|

КВ С7-П |

14,16 |

0,1720 |

66 |

|

|

КВ С8-П |

16,92 |

0,2048 |

75 |

|

|

КВ С9-П |

19,56 |

0,2376 |

84 |

|

|

КВ С10-П |

25,08 |

0,3022 |

102 |

|

|

КВ С11-П |

72 |

0,8665 |

0,00232 |

263 |

|

КВ С12-П |

108 |

1.2985 |

0,00347 |

389 |

|

Калориферы стальные, пластинчатые, многоходовые, большой модели (теплоноситель - вода) |

||||

|

КВБ-6П |

15,14 |

0,1392 |

0,001544 |

73 |

|

КВБ-7П |

18,81 |

0,172 |

84 |

|

|

КВБ-8П |

22,84 |

0,2048 |

96 |

|

|

КВБ-9П |

26 |

0,2376 |

109 |

|

|

КВБ-10П |

33,34 |

0.3033 |

134 |

|

|

КВБ-11П |

95,63 |

0,8655 |

0,0031 |

351 |

|

КВБ-12П |

143,5 |

1,2985 |

0,0046 |

518 |

|

Калориферы биметаллические, многоходовые, с накатным теплообменным элементом (теплоноситель - вода) |

||||

|

КСк3-6-02ХЛЗ |

10,85 |

0,1135 |

0,000847 |

46 |

|

КСк3-7-02ХЛЗ |

13,37 |

0,1395 |

0,000847 |

51 |

|

КСк3-8-02ХЛЗ |

15,89 |

0,1659 |

0,000847 |

59 |

|

КСк3-9-02ХЛЗ |

18,41 |

0,1923 |

0,000847 |

65 |

|

КСк3-10-02ХЛЗ |

23,43 |

0,2451 |

0,000847 |

76 |

|

КСк3-11-02ХЛЗ |

68,01 |

0,6988 |

0,001300 |

193 |

|

КСк3-12-02ХЛЗ |

102,5 |

1,0469 |

0,001943 |

286 |

|

КСк4-6-02ХЛЗ |

14,26 |

0,1135 |

0,001113 |

57 |

|

КСк4-7-02ХЛЗ |

17,57 |

0,130 |

0,001113 |

65 |

|

КСк4-8-02ХЛЗ |

20,88 |

0,1659 |

0,001113 |

73 |

|

КСк4-9-02ХЛЗ |

24,19 |

0,1923 |

0,001113 |

82 |

|

КСк4-10-02ХЛЗ |

30,82 |

0,2451 |

0.001113 |

99 |

|

КСк4-11-02ХЛЗ |

90,04 |

0,6988 |

0,001707 |

251 |

|

КСк4-12-02ХЛЗ |

136,02 |

1,0469 |

0,002580 |

370 |

|

Калориферы стальные, с проволочным оребрением, многоходовые (теплоноситель - вода) |

||||

|

СО-110 |

110 |

2,65 |

0,0058 |

550 |

Приложение 2

(Справочное)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КЛАПАНОВ ВОЗДУШНЫХ УТЕПЛЕННЫХ КВУ И П

|

Размеры клапана,мм |

Марка исполнительного механизма |

Мощность электронагревателя (кВт) при соединении |

|

|

смешанном |

параллельном |

||

|

600×1000 |

МЭО-4/100 |

0,3 |

1,2 |

|

1600×1000 |

То же |

0,8 |

3,6 |

|

1800×1000 |

МЭО-10/100 |

1,07 |

4,4 |

|

1800×1400 |

То же |

1,07 |

4,4 |

|

2400×1000 |

То же |

1,2 |

5,6 |

|

2400×1400 |

То же |

1,2 |

5,6 |

Приложение 3

(Справочное)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВОЗДУШНЫХ ЗАСЛОНОК ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ

|

Размеры сечения присоединяемого воздуховода, № |

Размеры проходного сечения, мм |

Масса, кг |

||

|

ширина |

высота |

с электроприводом |

с ручным приводом |

|

|

200×200 |

200 |

204 |

11,2 |

4,8 |

|

200×250 |

250 |

204 |

11,9 |

5,5 |

|

200×400 |

400 |

204 |

13,5 |

7,1 |

|

250×250 |

250 |

250 |

12,3 |

5,9 |

|

250×400 |

400 |

250 |

14,1 |

7,6 |

|

250×500 |

500 |

250 |

15,8 |

8,7 |

|

400×400 |

400 |

400 |

16,9 |

10,5 |

|

400×500 |

500 |

400 |

18,4 |

12 |

|

400×800 |

800 |

400 |

22,8 |

16,4 |

|

500×500 |

500 |

500 |

15,8 |

13,4 |

|

500×800 |

800 |

500 |

24,7 |

18,3 |

|

500×1000 |

1000 |

500 |

27,9 |

21,3 |

|

800×800 |

800 |

800 |

32,6 |

26,2 |

|

800×1000 |

1000 |

800 |

36,9 |

30,5 |

|

1000×1000 |

1000 |

1000 |

42,8 |

36,4 |

Приложение 4

(Справочное)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЗАПОРНОЙ И ПРЕДОХРАНИТЕЛЬНОЙ АРМАТУРЫ

|

Арматура |

Шифр |

Условное давление, МПа |

Предельно-допустимая рабочая температура, °С |

Диаметр условного прохода, мм |

Привод |

|

Вентиль запорный муфтовый чугунный |

15ч8п2 |

1,5 |

255 |

15-80 |

Ручной |

|

15кч18п1 |

1,6 |

225 |

15-50 |

То же |

|

|

15кч18п2 |

1,6 |

225 |

15-50 |

То же |

|

|

Вентиль запорный фланцевый чугунный |

15кч9п2 |

1,6 |

225 |

25-50 |

То же |

|

15ч14бр |

1,6 |

225 |

65-200 |

То же |

|

|

15кч16п |

2,5 |

225 |

32-80 |

То же |

|

|

15ч16бр |

2,5 |

225 |

32-80 |

То же |

|

|

Вентиль запорный фланцевый стальной |

15с22нж |

4,0 |

425 |

40-200 |

То же |

|

Вентиль запорный прямоточный фланцевый стальной |

15с58нж |

1,6 |

425 |

25-150 |

То же |

|

Вентиль запорный фланцевый стальной |

15с922нж |

4,0 |

425 |

50-200 |

Электрический |

|

Вентиль запорный фланцевый |

15кч877бр |

1,6 |

150 |

25 |

Электромагнитный |

|

1,6 |

150 |

50 |

То же |

||

|

0,6 |

150 |

65 |

То же |

||

|

Задвижка параллельная чугунная |

З0ч6бр |

1,0 |

225 |

50-400 |

Ручной |

|

Задвижка клиновая чугунная |

31ч6нж |

1,0 |

225 |

50-150 |

То же |

|

Задвижка параллельная чугунная |

30ч906бр |

1,0 |

225 |

100-400 |

Электрический |

|

Задвижка клиновая чугунная |

31ч906нж |

1,0 |

225 |

100-150 |

То же |

|

Задвижка клиновая стальная |

30с997нж |

2,5 |

300 |

100-250 |

То же |

|

Клапан предохранительный фланцевый чугунный |

17ч5бр |

1,6 |

225 |

80-125 |

Однорычажный Двухрычажный |

|

Клапан предохранительный стальной |

17с3нж |

2,5 |

425 |

50-80 |

Однорычажный |

|

17с5нж |

2,5 |

425 |

80-125 |

Двухрычажный |

|

|

Клапан обратный фланцевый чугунный |

16ч6п |

1,6 |

225 |

65-150 |

То же |

|

16ч6п |

1,6 |

225 |

65-150 |

То же |

|

|

Клапан обратный фланцевый стальной |

16с13нж |

4,0 |

425 |

40-200 |

То же |

|

Клапан обратный фланцевый чугунный |

1,0 |

225 |

200-300 |

То же |

|

|

Клапан обратный фланцевый стальной |

19с17нж |

4,0 |

425 |

50-600 |

То же |

Приложение 5

(Справочное)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИРЕГУЛИРУЮЩЕЙ АРМАТУРЫ

|

Клапан регулирующий |

Наибольшее допустимое рабочее давление,МПа |

Диаметр условного прохода,мм |

Допустимая рабочая температура,°С |

Условная пропускная способность,м3/с |

|

6с-7-2 |

2,5 |

100 |

300 |

0,0686 |

|

6с-7-3 |

2,5 |

100 |

300 |

0,0490 |

|

6с-7-4 |

2,5 |

150 |

300 |

0,1372 |

|

6с-7-5 |

6,4 |

150 |

300 |

0,08134 |

|

8с-7-1 |

6,4 |

50 |

300 |

0,01764 |

|

9с-3-3-4 |

42,5 |

50 |

425 |

0,002347 |

|

В-423-Э1 |

10 |

65 |

230 |

0,00637 |

|

В-423-Э2 |

10 |

65 |

230 |

0,01225 |

|

В-627-(4) |

38 |

50 |

280 |

0,003724 |

|

В-627-(5) |

38 |

50 |

280 |

0,006076 |

|

25ч931нж |

1,6 |

40 |

300 |

0,01111 |

|

25ч931нж |

1,6 |

50 |

300 |

0,0175 |

|

25ч931нж |

1,6 |

80 |

300 |

0,0444 |

Приложение 6

(Справочное)

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НАСОСОВ ПОДМЕШИВАЮЩИХ (ТЕМПЕРАТУРА РАБОЧЕЙ СРЕДЫ ДО 105 °С)

|

Насос |

Подача, м3/с∙10-4 |

Напор, кПа |

Диаметр рабочего колеса, мм |

Электродвигатель |

||

|

тип |

мощность, кВт |

частота вращения, 1/с |

||||

|

К8/18 |

16-39 |

200-140 |

128 |

АОЛ2-21-2 |

1,5 |

47,67 |

|

К20/30 |

28-83 |

340-235 |

162 |

АОЛ2-32-2 |

4 |

48,0 |

|

К20/18 |

30-61 |

205-170 |

129 |

АОЛ2-22-2 |

2,2 |

47,67 |

|

К45/55 |

83-167 |

600-420 |

218 |

АО2-62-2 |

17 |

48,33 |

|

К45/30 |

83-167 |

330-250 |

168 |

АО2-42-2 |

7,5 |

48,5 |

|

К90/85 |

194-390 |

930-590 |

272 |

АО2-82-2 |

55 |

48,7 |

|

К90/55 |

150-506 |

600-470 |

218 |

АО2-72-2 |

22 |

48,33 |

|

К90/35 |

189-334 |

360-265 |

174 |

АО2-62-2 |

17 |

48,33 |

|

К90/20 |

166-578 |

250-185 |

148 |

АО2-42-2 |

7,5 |

48,5 |

|

К160/30 |

305-665 |

350-235 |

328 |

АО2-72-4 |

30 |

24,25 |

|

К160/20 |

305-500 |

225-160 |

264 |

АО2-61-4 |

13 |

24,17 |

|

К290/30 |

560-950 |

320-245 |

315 |

АО2-81-4 |

40 |

24,25 |

|

К290/20 |

560-1005 |

205-120 |

268 |

АО2-71-4 |

22 |

24,25 |

СОДЕРЖАНИЕ