ГОСТ 30544-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

Методы проверки точности и постоянства отработки

круговой траектории

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 75 «Станки»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 12 от 20 ноября 1997 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

М олдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Стандарт соответствует ИСО 230-1-91 «Методы испытаний металлорежущих станков. Точность геометрических параметров станков, работающих на холостом ходу или на чистовых режимах» в части методов проверки круговой траектории

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 22 января 2001 г. № 28-ст межгосударственный стандарт ГОСТ 30544-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

5 ВВЕДЕН ВПЕРВЫЕ

Содержание

ГОСТ 30544-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

Методы проверки точности и постоянства отработки круговой траектории

Metal-cutting machines.

Methods of circular trajectory accuracy and constancy

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт устанавливает методы проверки точности и постоянства отработки круговой траектории металлорежущих станков с программным управлением при измерении отклонения круговой траектории взаимного перемещения рабочих органов станка, несущих заготовку и инструмент, относительно контура эталона круглости или расчетного контура.

Требования раздела 4 являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 12.2.009-99 Станки металлообрабатывающие. Общие требования безопасности

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

ГОСТ 30527-97 Станки металлорежущие. Методы проверки точности обработки образца-изделия.

3 Определения

Термины, применяемые в настоящем стандарте, - по ГОСТ 24642.

4 Общие положения

4.1 Общие требования к испытаниям, условиям проведения измерений, средствам измерений и погрешности средств измерений - по ГОСТ 8 и ГОСТ 22267.

4.2 Точность отработки круговой траектории следует проверять одним из следующих методов.

Метод 1. Проверка с помощью однокоординатной измерительной головки.

Метод 2. Проверка с помощью эталона круглости и двухкоординатной измерительной головки.

Метод 3. Проверка с помощью телескопической оправки со сферическими шарнирными опорами.

4.3 При проведении измерений следует соблюдать правила техники безопасности по ГОСТ 12.2.009.

4.4 Исключение из результатов измерений отклонений формы и относительного положения рабочих поверхностей контрольных оправок, применяемых при измерении, - по ГОСТ 22267.

4.5 Результаты проверки вносят в протокол измерений, в котором следует указать:

- модель применяемого измерительного прибора;

- коэффициент (масштаб) увеличения;

- другие параметры, характеризующие точность измерительного прибора и его погрешность измерения.

5 Методы проверки

5.1 Метод 1

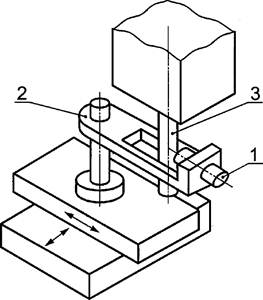

Однокоординатная измерительная головка, например электрическая головка, перемещается на станке с ЧПУ по круговой траектории. Измерительная головка 1 (рисунок 1) вращается специальным поворотным устройством 2 и проводит измерения перемещений относительно контрольной оправки (эталона круглости) 3, при этом следует рассматривать траекторию как реальный профиль.

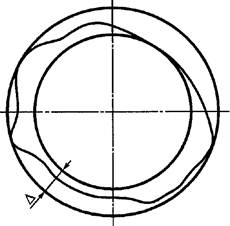

Сигнал измерительной головки отображается на круговой профилограмме (рисунок 2). Круговую профилограмму можно получить, например, с помощью синхронного графопостроителя, работающего в полярной системе координат, вычислениями на ЭВМ или дополнительным датчиком в поворотном устройстве и двухкоординатного графопостроителя.

1 -

однокоординатная измерительная головка;

2 - специальное поворотное устройство;

3 - контрольная оправка (эталон круглости)

Рисунок 1 - Проверка с помощью однокоординатной измерительной головки

Δ - отклонение круговой траектории

Рисунок 2 - Круговая профилограмма

5.2 Метод 2

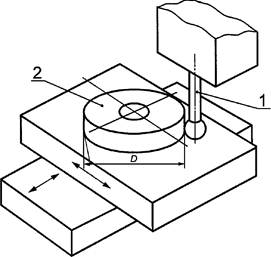

Двухкоординатная измерительная головка 1 (рисунок 3) перемещается на станке с ЧПУ по круговой траектории относительно эталона круглости 2, при этом измерительная головка не вращается. Диаметр круговой траектории программируется таким образом, чтобы двухкоординатная измерительная головка беспрерывно касалась эталона круглости. Два сигнала измерительной головки передаются на двухкоординатный графопостроитель, с помощью которого строится круговая профилограмма (рисунок 2).

1 - двухкоординатная измерительная головка; 2 - эталон круглости

Рисунок 3 - Проверка с помощью эталона круглости и двухкоординатной измерительной головки

5.3 Метод 3

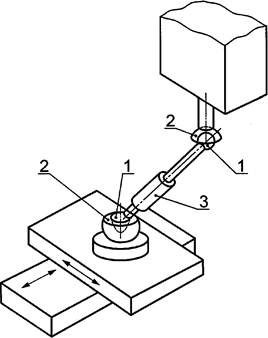

Телескопическая оправка со сферическими шарнирными опорами 1 (рисунок 4) закрепляется в соответствующих держателях 2 на станке с ЧПУ, один держатель - на столе станка, другой - на шпиндельной бабке, которая перемещается по круговой траектории относительно стола.

Измеряется изменение расстояния между центрами двух сферических опор. Сигнал измерения отображается на круговой профилограмме (рисунок 2). Эту профилограмму можно получить с помощью синхронного графопостроителя, работающего в полярной системе координат или вычислением на ЭВМ.

1 -

телескопическая оправка со сферическими шарнирными опорами;

2 - держатели; 3 - преобразователь перемещения

Рисунок 4

- Проверка с помощью телескопической оправки

со сферическими шарнирными опорами

6 Оценка результатов проверки

6.1 Оценка результатов проверки по методам 1 и 3

6.1.1 Отклонения круговой траектории А (рисунок 2) определяют путем сравнения реального профиля эталона с траекторией перемещения рабочих органов станка на основе вычерченных измерительным прибором профилограмм или на основе непосредственных показаний измерительного прибора.

6.1.2 За отклонение принимают наибольшее расстояние между профилограммой и прилегающим эталонным контуром с учетом выбранного масштаба увеличения или между прилегающими эталонными контурами (рисунок 2).

6.2 Оценка результатов проверки по методу 2

6.2.1 Диаметр эталона круглости Одолжен быть не менее 0,6 ширины рабочей поверхности стола контролируемого станка и соответствовать запрограммированному перемещению рабочих органов станка.

Допуск на отклонение круговой траектории рабочего органа станка должен быть одинаковой степени точности с допуском на образец-изделие.

Если диаметр обрабатываемой поверхности образца-изделия не совпадает с диаметром эталона круглости, то значение допуска пересчитывается по таблице А.1 ГОСТ 30527. Это значение указывают в стандартах на нормы точности или технических документах на станки конкретных типов.

6.2.2 Примеры оценки

Испытывается станок шириной стола 500 мм, диаметром обрабатываемого отверстия в образце-изделии 80 мм, допуском круглости 4 мкм, диаметром контрольного диска 300 мм. По таблице А.1 ГОСТ 30527 размер 80 мм находится в диапазоне размеров от 50 до 120 мм и допуск круглости 4 мкм соответствует степени точности 8. Тогда при диаметре контрольного диска 300 мм (находится в диапазоне размеров от 250 до 400 мм) допуск круглости, соответствующий степени точности 8, будет равен 6 мкм.

7 Проверка постоянства отработки круговой траектории

7.1 Постоянство отработки круговой траектории проверяют путем повторения измерений отклонений траектории взаимного перемещения рабочих органов станка относительно контура эталона круглости или расчетного контура.

7.2 Количество повторений таких измерений устанавливается в стандартах на нормы точности или технических документах на конкретные типы станков. Если такие указания отсутствуют, то количество повторений измерений должно быть не менее трех.

7.3 Проведение проверки

Измерения проводят в соответствии с разделом 5.

7.4 Оценка результатов проверки

Отклонение от постоянства отработки круговой траектории равно разности между наибольшим и наименьшим отклонениями круговой траектории рабочих органов станка, полученных при повторных измерениях.

Ключевые слова: металлорежущие станки с ЧПУ, проверка точности, круговая траектория