ОСТ 24.125.170-01

СТАНДАРТ ОТРАСЛИ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ

ОПОР, ПОДВЕСОК, СТЯЖЕК

ДЛЯ ЛИНЗОВЫХ КОМПЕНСАТОРОВ И

ПРИВОДОВ ДИСТАНЦИОННОГО УПРАВЛЕНИЯ

АРМАТУРОЙ ТРУБОПРОВОДОВ ТЭС И АЭС

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Предисловие

1 РАЗРАБОТАН открытым акционерным обществом «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И. И. Ползунова» (ОАО «НПО ЦКТИ») и открытым акционерным обществом «Белгородский завод энергетического машиностроения» (ОАО «Белэнергомаш»)

ИСПОЛНИТЕЛИ: от ОАО «Белэнергомаш» ЗАВГОРОДНИЙ Ю.В., СЕРГЕЕВ О.А., РОГОВ В.А.; от ОАО «НПО ЦКТИ» ПЕТРЕНЯ Ю.К., д-р физ.-мат. наук; СУДАКОВ А.В., д-р техн. наук; ДАНЮШЕВСКИЙ И.А., канд. техн. наук; ИВАНОВ Б.Н., канд. техн. наук; ТАБАКМАН М.Л.; ГЕОРГИЕВСКИЙ Н.В.

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Департаментом промышленной и инновационной политики в машиностроении Министерства промышленности, науки и технологий Российской Федерации письмом № 10-1984 от 31.10.2001 г.

3 ВВЕДЕН ВПЕРВЫЕ

СТАНДАРТ ОТРАСЛИ

|

ДЕТАЛИ

И СБОРОЧНЫЕ ЕДИНИЦЫ Общие технические условия |

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт распространяется на детали и сборочные единицы опор, подвесок, стяжек для линзовых компенсаторов и приводов дистанционного управления арматурой турбинных и станционных трубопроводов ТЭС и АЭС, а также на детали и сборочные единицы, не работающие под давлением, но воспринимающие весовые и другие внешние нагрузки и динамические усилия, возникающие при движении транспортируемой среды.

Конструкция деталей и сборочных единиц должна соответствовать нормативной и конструкторской документации, утвержденной в установленном порядке.

Настоящий стандарт устанавливает дополнительные технические требования к ОСТ 108.030.123, ОСТ 108.030.124 и ОСТ 24.125.60.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и правила:

ГОСТ 1050-88 Прокат сортовой калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5520-79 Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 13764-86 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Классификация

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования.

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23304-78 Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний. Упаковка, маркировка, транспорт, и хранение

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припусков на механическую обработку

ОСТ 24.125.60-89 Детали и сборочные единицы трубопроводов пара и горячей воды тепловых электростанций. Общие технические условия

ОСТ 24.125.100-01 Подвески трубопроводов ТЭС и АЭС. Типы

ОСТ 24.125.104-01 Подвески трубопроводов ТЭС и АЭС. Проушины. Конструкция и размеры

ОСТ 24.125.125-01 Подвески трубопроводов ТЭС и АЭС. Подвески приварные на опорной балке с проушинами. Конструкция и размеры

ОСТ 24.125.126-01 Подвески трубопроводов ТЭС и АЭС. Подвески пружинные приварные на опорной балке. Конструкция и размеры

ОСТ 24.125.127-01 Подвески трубопроводов ТЭС и АЭС. Блоки хомутовые для вертикальных трубопроводов. Конструкция и размеры

ОСТ 24.125.151-01 Опоры неподвижные трубопроводов ТЭС и АЭС. Конструкция и размеры

ОСТ 24.125.153-01 Опоры неподвижные и скользящие приварные трубопроводов ТЭС и АЭС. Конструкция и размеры

ОСТ 24.125.158-01 Опоры скользящие направляющие приварные трубопроводов ТЭС и АЭС. Конструкция и размеры

ОСТ 24.125.159-01 Опоры катковые трубопроводов ТЭС и АЭС. Конструкция и размеры

ОСТ 24.125.165-01 Опоры катковые пружинные трубопроводов ТЭС и АЭС. Конструкция и размеры

ОСТ 108.030.123-85 Детали и сборочные единицы из сталей аустенитного класса для трубопроводов на давление среды p ≥ 2,2 МПа атомных станций. Общие технические условия

ОСТ 108.030.124-85 Детали и сборочные единицы из сталей перлитного класса для трубопроводов на давление среды p ≥ 2,2 МПа атомных станций. Общие технические условия

ПНАЭ Г-7-008-89 Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок

ПНАЭ Г-7-009-89 Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения

ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля

ПНАЭ Г-7-015-89 Унифицированные методики. Магнитопорошковый контроль

ПНАЭ Г-7-018-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавок оборудования и трубопроводов АЭУ. Капиллярный контроль

РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1с)

РД 2730.940.103-92 Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества.

3 Требования к материалам и полуфабрикатам

3.1 Материалы и полуфабрикаты, применяемые для изготовления деталей и сборочных единиц, должны поставляться по техническим условиям и стандартам с гарантированными механическими свойствами и химическим составом и соответствовать требованиям конструкторской и нормативной документации на детали и сборочные единицы.

3.2 Качество и свойства материалов и полуфабрикатов, а также их маркировка должны удовлетворять требованиям стандартов и технических условий и должны быть подтверждены сертификатами предприятий-изготовителей этих материалов и полуфабрикатов.

3.3 При неполноте сертификатных данных или отсутствии сертификатов применение материалов и полуфабрикатов может быть допущено только после проведения испытаний и исследований, подтверждающих их соответствие требованиям стандартов или технических условий на материалы и полуфабрикаты.

3.4 Предприятие-изготовитель изделий должно осуществлять контроль сопроводительной документации и входной контроль качества материалов и полуфабрикатов, используемых для изготовления деталей и сборочных единиц, согласно требованиям пунктов 3.4.1 и 3.4.2.

3.4.1 Контроль сопроводительной документации проводится с целью подтверждения наличия сертификатов о качестве, правильности их заполнения, полноты необходимых сведений в них, их соответствия требованиям стандартов и технических условий на материалы и полуфабрикаты.

3.4.2 Сплошной контроль качества материалов и полуфабрикатов производится для проверки:

наличия и правильности маркировки;

качества поверхности;

геометрических размеров.

3.5 Порядок проведения входного контроля материалов и полуфабрикатов устанавливается предприятием-изготовителем деталей и сборочных единиц.

3.6 В производство допускаются только материалы и полуфабрикаты, по которым отдел технического контроля предприятия-изготовителя изделий дал положительное заключение и возможности их использования.

3.7 Складирование, хранение, транспортирование материалов и полуфабрикатов должно производиться по инструкции предприятия-изготовителя изделий.

3.8 Допускается замена листовых заготовок толщиной 4 - 36 мм одних марок стали на другие:

3.8.1 Сталь по ГОСТ 14637 марки Ст3пс2 (только для толщин 4 - 6 мм) на сталь марок Ст3сп3, Ст3пс3 и Ст3сп3 в любом сочетании.

3.8.2 Стали по ГОСТ 14637 марок Ст3пс2, Ст3сп3, Ст3пс3 и Ст3сп3 на сталь марки 20 по ГОСТ 1577 или на сталь марок 20К, 16ГС, 09Г2С третьей и более высокой категории по ГОСТ 5520 без проведения УЗД.

3.8.3 Сталь по ГОСТ 20072 марки 12ХМ на сталь марок 12Х1МФ и 15Х1М1Ф без проведения УЗД.

3.9 Допускается замена стали марки 35 ГОСТ 1050 на сталь марки 35Х ГОСТ 4543 для изготовления метизов.

4 Общие требования к изготовлению

4.1 Детали и сборочные единицы должны изготавливаться в соответствии с требованиями настоящего стандарта, нормативной и конструкторской документации по технологическим инструкциям или процессам, принятым на предприятии-изготовителе.

4.2 Режимы гибки, ковки и штамповки устанавливаются технологическим процессом, принятым на предприятии-изготовителе деталей и сборочных единиц, в соответствии с рекомендациями специализированной научно-исследовательской организации.

4.3 Огневая резка заготовок из сталей, чувствительных к местному нагреву и быстрому охлаждению, производится по технологии предприятия-изготовителя, исключающей возможность образования трещин или ухудшение качества металла на кромках и в зоне термического влияния.

4.4 Формоизменение может производиться в горячем или холодном состоянии.

4.5 Нагрев под горячее формоизменение может осуществляться электрическим способом и в нагревательных печах, работающих на жидком или газообразном топливе.

Для углеродистых сталей допускается производить нагрев пламенем горелок.

4.6 Размеры заготовок, их развернутая длина и конфигурация, припуски и напуски устанавливаются технологическим процессом, принятым на предприятии-изготовителе.

4.7 На поверхности деталей, подвергавшихся деформации в процессе изготовления, не должно быть плен, трещин, рванин, сквозных разрывов, раскатанных пригара и корочек, а также пузырей, вздутий, загрязнений и вкатанной окалины. Допускаются дефекты (рябизна, риски и другие мелкие дефекты), не выводящие толщину детали за предельные размеры.

Устранение поверхностных дефектов на деталях и заготовках всех толщин и диаметров должно производиться зачисткой. На листовых заготовках толщиной более 10 мм допускается ремонт дефектных мест заваркой с последующей зачисткой (за исключением случаев, особо оговоренных в рабочих чертежах).

Зачистка производится абразивным инструментом или способами, не вызывающими изменения свойств металла.

Окалина должна быть удалена способом, принятым у изготовителя.

Допускается плотносцепленная прокатная окалина, не препятствующая нанесению качественного покрытия.

4.8 Поверхностные дефекты, не препятствующие проведению технического осмотра (без острых углов), допускается оставлять без ремонта, если их глубина не более 5 % от номинального значения толщины или диаметра заготовки, но не более 2 мм.

4.9 Качество поверхностей, не подвергавшихся нагреву и деформации в процессе изготовления, должно удовлетворять требованиям технических условий или стандартов на исходные материалы.

4.10 Внутренние радиусы гибов деталей, получаемых штамповкой в холодном состоянии, должны быть не менее толщины листа.

4.11 Крепежные детали должны изготавливаться согласно требованиям государственных стандартов и нормативной документации. Резьбовые поверхности должны соответствовать ГОСТ 1759.0.

На тяги резьбовые подвесок трубопроводов ТЭС и АЭС устанавливаются гайки из стали 20 ГОСТ 1050. При подборе комплекта «тяга - гайка» твердость гайки должна быть меньше твердости тяги резьбовой не менее чем на 12 НВ.

Категории качества крепежных изделий, устанавливаемых на хомутах опор и подвесок трубопроводов ТЭС, по ГОСТ 20700 при температуре металла:

до 425 °С - III;

свыше 425 °С - IV.

Категории прочности крепежных изделий, устанавливаемых на хомутах опор и подвесок трубопроводов ТЭС, при температуре металла:

до 425 °С - 275, 295 и 315;

свыше 425 °С - 685.

Группа качества крепежных изделий, устанавливаемых на хомутах опор и подвесок трубопроводов АЭС, по ГОСТ 23304 - 3 и 3а, категории прочности при температуре металла:

до 300 °С - 275, 315 и 395;

свыше 425 °С - 685.

4.12 Состояние поверхности после механической обработки, механической резки или рубки, огневой резки с последующей зачисткой должно соответствовать значениям шероховатости, установленным нормативной или конструкторской документацией на изделия предприятия-изготовителя в соответствии с ГОСТ 2789.

4.13 Наружные острые кромки деталей должны быть притуплены.

4.14. При сверлении или пробивке отверстий в сопрягаемых деталях под болты, шпильки и винты должно обеспечиваться правильное взаимное расположение соединяемых деталей.

5 Требования к изготовлению опор, подвесок и стяжек линзовых шарнирных компенсаторов

5.1 Основные положения

5.1.1 Технические требования к изготовлению пружин - в разделе 6.

5.1.2 Допускается изготовления деталей (исключая пружины) с толщиной или диаметром, увеличенным по сравнению со значениями, установленными нормативной документацией, при соблюдении остальных требований обеспечивающих надежность изделия.

5.1.3 Отверстия в деталях из листовой стали допускается пробивать в штампах по технологии предприятия-изготовителя.

5.1.4 На деталях типа валов и опорных катков допускаются технологические отверстия для центровки.

5.2 Требования к изготовлению сварных деталей и сборочных единиц

5.2.1 Для сварки деталей и сборочных единиц должны применяться сварочные материалы, указанные в таблице 1.

5.2.2 Требования к сварочным материалам, организация сварочных работ и подготовка поверхностей изделий под сварку, а также виды и режимы сварки устанавливаются технологическими процессами или инструкциями, принятыми на предприятии-изготовителе.

Таблица 1

|

Марка применяемых сварочных материалов |

|||

|

Электроды покрытые ГОСТ 9466 |

Проволока сварочная ГОСТ 2246 |

Наплавленный металл |

|

|

16ГС, 09Г2С, Ст2пс, Ст3пс, Ст2сп, Ст3сп, стали 20, 20К в любом сочетании 16ГС, 09Г2С, Ст2пс, Ст3пс, Ст2сп, Ст3сп, стали 20, 20К со сталями 12ХМ, 12Х1МФ, 15Х1М1Ф |

УОНИ-13/55 |

Св-08Г2С |

Э-46А |

|

12ХМ, 12Х1МФ, 15Х1М1Ф в любом сочетании |

ЦЛ-20, ЦЛ-38 |

Св-08ХМФА |

Э-09МХ, Э-09Х1М ГОСТ 9467 |

|

08Х18Н10Т, 12Х18Н10Т в любом сочетании |

ЭА-400/10Т |

СВ-04Х19Н11М3 |

Э-07Х19Н11М3Г2Ф Э-08Х20Н9Г2Б ГОСТ 10052 |

|

16ГС, 09Г2С, Ст2пс, Ст3пс, Ст2сп, Ст3сп, стали 20, 20К со сталями 08Х18Н10Т, 12Х18Н10Т |

ЭА-395/9 |

Св-10Х16Н25АМ6 |

Э-11Х15Н25М6АБ2 ГОСТ 10052 |

|

12ХМ, 12Х1МФИ15Х1М1Ф со сталями 08Х18Н10Т, 12Х18Н10Т |

ЦЛ-11 |

Св-08Х19Н10Б |

Э-08Х20Н9Г2Б ГОСТ 10052 |

5.2.3 К сварке допускаются детали, принятые отделом технического контроля предприятия-изготовителя.

5.2.4 Сварка и прихватка под сварку должны производиться квалифицированными сварщиками, имеющими удостоверение, устанавливающее их квалификацию и характер работ, к которым они допущены.

5.2.5 По внешнему виду швы сварных соединений должны удовлетворять следующим требованиям:

- иметь гладкую (для автоматической сварки) или равномерно чешуйчатую поверхность (с высотой чешуек не более 1 мм) без наплывов, прожогов, сужений и перерывов и не иметь резкого перехода к основному металлу;

- не допускаются трещины и подтеки, а также ноздреватость и пористость на наружной поверхности швов.

5.2.6 Дефектные участки сварных швов должны быть удалены и затем заварены. Исправление дефектов сварки подчеканкой не допускается.

5.2.7 Подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали от 2 до 10 мм и не более 1 мм при толщине стали свыше 10 мм.

5.2.8 Внешний товарный вид сварных швов допускается оценивать методом сравнения с эталоном.

5.3 Требования к термической обработке

5.3.1 Обязательной термической обработке подвергаются:

- детали, изготовленные методом горячего формоизменения из хромомолибденованадиевой и хромомолибденовой сталей, если температура формоизменения была ниже 800 °С;

- детали, изготовленные методом холодного формоизменения из хромомолибденованадиевой и хромомолибденовой сталей, при номинальной толщине или диаметре более 20 мм;

- детали, изготовленные методом горячего формоизменения из углеродистых и низколегированных сталей, если температура окончания деформации была ниже 700 °С;

5.3.2 После сварки обязательной термической обработке (отпуску) подвергаются сварные соединения из хромомолибденованадиевых сталей, а также сварные соединения из хромомолибденовых сталей при номинальной толщине свариваемых элементов более 12 мм.

5.3.3 Вид и температурный режим термической обработки деталей и сборочных единиц устанавливается технологическим процессом, принятым на предприятии-изготовителе, в соответствии с рекомендациями специализированной научно-исследовательской организации.

5.3.4 Механические свойства основного металла и сварных соединений должны обеспечиваться технологическим процессом, принятым на предприятии-изготовителе, не ниже норм, установленных стандартами или техническими условиями на материалы.

5.4 Предельные отклонения размеров

5.4.1 Предельные отклонения деталей и сборочных единиц устанавливаются настоящим стандартом, нормативной и конструкторской документацией с учетом требований к конструкции и способа изготовления, принятого на предприятии- изготовителе.

5.4.2 На деталях прямоугольной формы, изготовляемых из листовой или полосовой стали, отклонения от перпендикулярности короткой стороны относительно длинной не должно быть более 1 мм на 100 мм длины, но не свыше 5 мм.

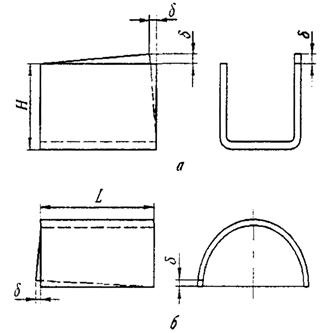

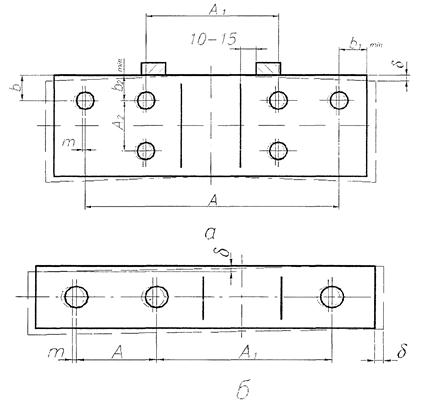

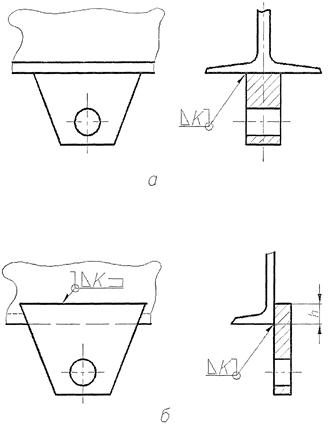

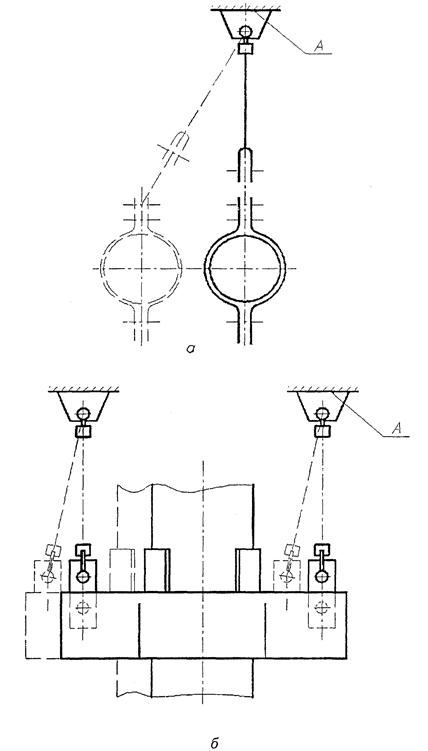

а - скоба; б - полукорпус

Рисунок 1.

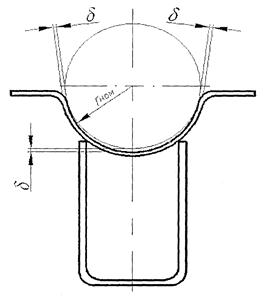

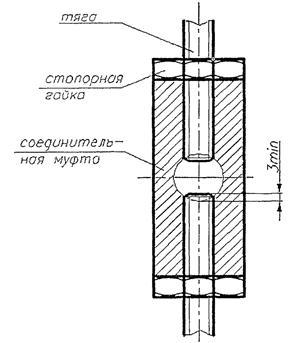

Рисунок 2.

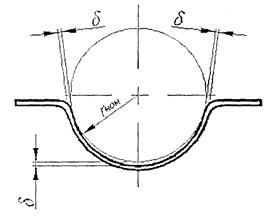

Рисунок 3.

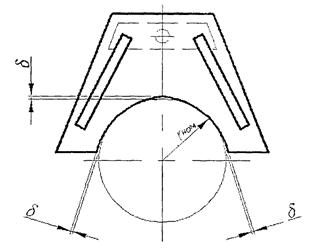

Рисунок 4.

5.4.3 Отклонение от плоскости (винтообразность) d боковых поверхностей скобы опоры и полукорпуса пружинного блока не должно превышать 1 мм на 100 мм высоты Н или длины L (рисунок 1).

5.4.4 Отклонение d от номинального значения радиуса rном в корпусах опор (рисунок 2), полухомутах (рисунок 3), лапах (рисунок 4), секторах и полукольцах в любом месте не должно превышать:

2 мм при диаметре трубопровода от 57 до 108 мм включительно;

3 мм при диаметре трубопровода свыше 108 до 273 мм включительно;

5 мм при диаметре трубопровода свыше 273 до 465 мм включительно;

6 мм при диаметре трубопровода свыше 465 мм.

5.4.5 Торцы двух наложенных друг на друга полухомутов для вертикальных трубопроводов, сбазированных по контрольной оправке (трубе), должны совпадать на расстоянии 10 - 15 мм от радиуса r, а несовпадение торцов по концам со стороны крайних отверстий не должно превышать размера d (рисунок 5, а), равного:

3 мм при диаметре трубопровода от 57 до 76 мм включительно;

5 мм при диаметре трубопровода свыше 76 до 273 мм включительно;

7 мм при диаметре трубопровода свыше 273 до 465 мм включительно;

10 мм при диаметре трубопровода свыше 465 мм.

5.4.6 Несовпадение торцов двух наложенных друг на друга полухомутов для горизонтальных трубопроводов в любом месте не должно превышать значений, указанных в пункте 5.4.5 (рисунок 5, б).

а - полухомуты для вертикальных трубопроводов; б - полухомуты для горизонтальных трубопроводов

Рисунок 5.

5.4.7 Отклонение от соосности отверстий двух собранных по контрольной оправке (трубе) полухомутов не должно превышать значение m (рисунок 5):

1,5 мм при диаметре отверстия от 14 до 26 мм включительно;

2 мм при диаметре отверстия свыше 26 мм.

5.4.8 При попарной сверловке полухомутов для горизонтальных трубопроводов допускается уменьшение размера А (рисунок 5, б):

3 мм при диаметре трубопровода от 57 до 76 мм включительно;

5 мм при диаметре трубопровода свыше 76 до 325 мм включительно;

7 мм при диаметре трубопровода свыше 325 до 465 мм включительно;

10 мм при диаметре трубопровода свыше 465 мм.

5.4.9 При попарной сверловке полухомутов для вертикальных трубопроводов допускается смещение координатной сетки от проектного положения (рисунок 5, а):

с межцентровым расстоянием А2 по отношению к продольной оси при условии обеспечения b2min;

с межцентровым расстоянием А1 - на 5 мм при условии, что кромка отверстия не попадает на радиус r;

с межцентровым расстоянием А вдоль поперечной оси при условии обеспечения b1min.

5.4.10 При нарезке резьбы методом накатки на тягах и других деталях отклонение от номинального значения размера длины нарезанной части не должно быть более + 10 мм.

5.4.11 На гладких (нерезьбовых) концах деталей из круглого профиля после рубки глубина неровностей и скос (скалывание) по торцу не должны быть более 0,1 D (D - наружный диаметр заготовки), при этом искажение формы торца конца детали не регламентируется и не является браковочным признаком.

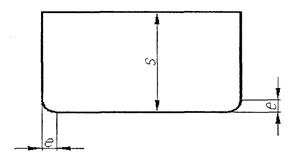

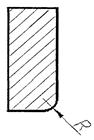

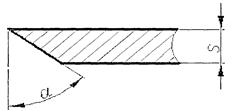

5.4.12 Допускаются следующие отклонения от геометрической формы и размеров деталей, изготовленных методами вырубки, резки и пробивки на кузнечно-прессовом оборудовании:

- утяжка е по контуру не более 0,3 s (рисунок 6);

Рисунок 6.

- притупление R по углам не более 0,5 s (рисунок 7);

Рисунок 7.

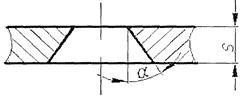

- скос продольных кромок a (рисунок 8):

не более 5° при s < 10 мм;

не более 12° при s ≥ 10 мм.

Рисунок 8.

скос кромок a по периметру отверстий (рисунок 9):

не более 3° при s < 10 мм;

не более 5° при s ≥ 10 мм.

Рисунок 9.

Форма среза, глубина наклепанного слоя, надрывы и двойной срез, s-образная форма скоса торца листовой детали после резки (штамповки) не являются браковочными признаками при соблюдении остальных требований данного пункта.

6 Требования к изготовлению винтовых цилиндрических пружин

6.1 Винтовые цилиндрические пружины сжатия для пружинных подвесок и опор трубопроводов ТЭС и АЭС должны изготавливаться в соответствии с настоящими требованиями.

6.2 Выбор материалов пружин производится в соответствии с ГОСТ 13764.

6.3 Для пружин, навитых горячим способом, допускается оттяжка концов заготовок.

6.4 Для обеспечения заданных характеристик пружины подвергаются термической обработке по режиму, принятому на предприятии- изготовителе.

6.5 После изготовления каждая пружина должна быть подвергнута двукратному технологическому обжатию до соприкосновения витков (без выдержки под нагрузкой), после чего производится сплошной измерительный контроль в соответствии с требованиями пп. 6.6 - 6.12.

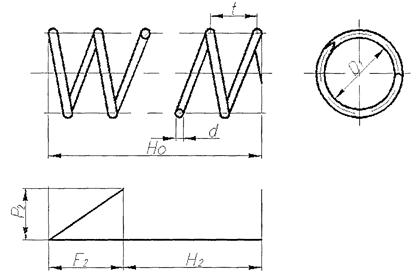

6.6 Для пружин с числом рабочих витков до 6 включительно (рабочая деформация F2 = 70 мм) отклонение количества рабочих витков от номинального значения должно быть в пределах ± 0,25 витка, для пружин с числом рабочих витков до 12 включительно (рабочая деформация F2 = 140 мм) - в пределах ± 0,5 витка.

6.7 Зазоры между витками при свободном состоянии пружины должны быть равномерными. Отклонение от расчетной величины зазора (t - d) допускается в пределах ± 15 %.

6.8 Опорные витки пружины должны быть поджаты к рабочим виткам. Зазоры между концами опорных витков и рабочими витками (рисунок 10) не должны быть более 0,25 (t - d).

Рисунок 10.

6.9 Для обеспечения прилегания к плоскости опорные витки пружины должны быть механически обработаны на длине окружности не менее 0,75 витка.

6.10 Отклонение от перпендикулярности пружины по отношению к опорным поверхностям не должно быть более 2 % свободной высоты пружины, но не более 10 мм.

6.11 Витки пружины не должны выходить за пределы наружного и внутреннего ее диаметров более чем на 2 % наружного диаметра пружины.

6.12 Измерение внутреннего диаметра пружины производится на длине, равной тройному шагу пружины, с каждого торца по двум взаимно перпендикулярным направлениям.

6.13 Пружины, удовлетворяющие требованиям пунктов 6.6 - 6.12, должны быть подвергнуты испытанию на осадку (однократное обжатие до соприкосновения витков без выдержки под нагрузкой). Объем испытаний - сплошной.

6.14 Пружины, имеющие после испытания на осадку деформацию не более 2 % высоты в свободном состоянии, но не более величины допусков, указанных в стандартах и рабочих чертежах, признаются годными.

Пружины, имеющие остаточную деформацию более 2 %, должны быть подвергнуты аналогичному повторному испытанию, и те из них, которые при повторном испытании дали остаточную деформацию менее 1 %, а в сумме по первому и второму испытаниям не выше 3 %, не выходя за предельно допустимую высоту, признаются годными.

6.15 Пружины, признанные по пунктам 6.6 - 6.12 годными, подвергаются испытанию на рабочую деформацию при силе P2.

6.16 Пружины, имеющие отклонение от номинальной рабочей деформации ± 12 % при количестве полных витков до 10 включительно и ± 10 % при количестве полных витков свыше 10, признаются годными. Фактическая величина рабочей деформации при силе Р2 указывается в маркировке пружины.

6.17 Маркировка выполняется ударным способом на металлической бирке с указанием условного обозначения пружины по соответствующему стандарту, силы и фактической деформации.

Допускается нанесение маркировки на обработанную поверхность опорного витка любым принятым у предприятия-изготовителя способом.

7 Требования к изготовлению деталей и сборочных единиц приводов дистанционного управления арматурой

7.1 Общие требования

7.1.1 Материалы из углеродистых марок сталей должны отвечать требованиям раздела 3.

7.1.2 Механические свойства и химсостав отливок из серого чугуна должны соответствовать ГОСТ 1412. Марка серого чугуна в отливках деталей приводов должна устанавливаться рабочими чертежами.

7.1.3 На поверхностях отливок допускается оставлять без исправления мелкие неметаллические включения и ситовидность, единичные раковины и другие дефекты, не снижающие прочность и не ухудшающие товарный вид отливок, если суммарная площадь перечисленных дефектов не превышает 5 % рассматриваемой поверхности отливки, а глубина их не превышает 20 % толщины обработанных и 30 % толщины необработанных участков.

Сквозные трещины не допускаются. Исправление заваркой предварительно разделанных дефектных мест производится в случае, если суммарная площадь перечисленных выше дефектов не превышает 10 % рассматриваемой поверхности, а глубина их не превышает 30 % толщины стенки.

7.1.4 Исправление дефектов литья заваркой должно производиться по технологическим процессам, принятым на предприятии-изготовителе.

7.1.5 Поверхности отливок, обработанные для подвижного соединения деталей, не должны иметь дефектов (допускаются лишь мелкие углубления).

7.1.6 Припуски на механическую обработку и допускаемые отклонения по размерам и массе отливок должны соответствовать ГОСТ 26645 и выбираться с учетом требований чертежей.

7.1.7 В деталях и сборочных единицах приводов должна быть обеспечена соосность парных отверстий. Валы должны вращаться рукой плавно без особых усилий.

7.1.8 Шарнирные муфты после сборки должны вращаться свободно. Вилки, установленные в горизонтальное положение, должны свободно опускаться вниз на угол не менее 30° под действием собственного веса.

7.1.9 Шпоночные пазы втулки и сердечника должны быть соосны в продольном и поперечном направлениях. Сердечник, установленный на втулку с запрессованной шпонкой на глубину, равную диаметру сердечника, должен перемещаться на всю длину шпоночного паза под действием собственного веса.

7.1.10 Поверхности, литых деталей должны быть очищены от литейного пригара и других загрязнений.

7.1.11 Механически обработанные детали и поверхности должны быть законсервированы антикоррозионным составом.

8 Методы контроля качества и испытаний

8.1 Основные положения

8.1.1 В процессе изготовления деталей и сборочных единиц предприятие-изготовитель должно осуществить контроль качества изделий, предусмотренный настоящим стандартом, нормативной и конструкторской документацией на изделия.

8.1.2 Оценка качества деталей и сборочных единиц производится по результатам измерительного и визуального контроля, контроля механических свойств и стилоскопирования.

8.1.3 Температура нагрева под горячее формоизменение и температура окончания горячего формоизменения контролируется на заготовках в соответствии с технологическим процессом, принятым на предприятии-изготовителе.

8.1.4 Контроль качества материалов и полуфабрикатов производится в соответствии с требованиями раздела 3.

8.1.5 Контроль качества крепежных изделий (болтов, шпилек, гаек и шайб) производится в соответствии с требованиями государственных стандартов.

8.1.6 Контроль качества пружин производится в соответствии с требованиями настоящего стандарта.

8.1.7 Детали и сварные швы из легированных сталей должны быть проверены стилоскопированием на наличие легирующих элементов.

8.2 Методы визуального и измерительного контроля

8.2.1 Визуальный контроль качества производится без применения увеличительных приборов.

8.2.2 Измерительный контроль деталей и сборочных единиц производится с применением средств измерения и приспособлений в соответствии с технологическим процессом.

8.2.3 Качество поверхности деталей и сборочных единиц должно удовлетворять требованиям:

- технических условий или стандартов на исходные материалы - для поверхностей, не подвергавшихся нагреву и деформации в процессе изготовления деталей;

- пункта 4.7 - для поверхностей, подвергавшихся деформации и нагреву в процессе изготовления деталей;

- пункта 4.12 - для поверхностей после механической обработки или резки;

- раздела 4 - после штамповки, сборки и сверловки.

8.2.4 Измерительному контролю подвергаются все детали. Отклонения размеров не должны превышать норм, установленных разделом 5.4, нормативной и конструкторской документацией.

8.2.5 Измерительный контроль деталей и сборочных единиц, технологический процесс изготовления которых обеспечивает соблюдение установленных размеров и допускаемых отклонений (штамповка, применение приспособлений и др.), производится выборочно. Порядок и методы контроля в этом случае устанавливаются технологическим процессом.

8.3 Методы контроля механических свойств

8.3.1 Методы контроля и нормы оценки качества механических свойств металла изделий должны соответствовать методам и нормам, установленным стандартами или техническими условиями на материалы.

8.3.2 При сварке деталей из сталей разных марок оценка механических свойств производится по материалу с меньшей прочностью.

8.3.3 Механические свойства допускается оценивать по твердости. Метод контроля и нормы оценки твердости должны быть согласованы со специализированной научно-исследовательской организацией.

8.4 Методы и объем неразрушающего контроля сварных швов

8.4.1 При изготовлении и монтаже опор и подвесок должен проводиться неразрушающий контроль сварных соединений (заводских сварных швов опорных конструкций и конструкций подвесок, монтажных швов приварки опор и подвесок к трубопроводу) в следующем объеме длины швов:

визуальный и измерительный контроль - 100 %,

капиллярный или магнитопорошковый контроль - для сварных соединений категорий IIа, IIв и IIIa трубопроводов атомных станций - 25 %; для сварных соединений категорий IIIв и IIIс трубопроводов атомных станций и всех трубопроводов тепловых станций - 10 %.

Для сварных соединений III категории трубопроводов атомных станций и всех трубопроводов тепловых станций объем капиллярного или магнитопорошкового контроля может быть снижен до 5 %, если при контроле первых двадцати однотипных сварных соединений (но не менее 10 м) не будут обнаружены трещины. Данное положение не распространяется на сварные соединения из сталей различных структурных классов.

Выбор контролируемых участков производится по результатам визуального контроля сварных соединений в доступных местах.

8.4.2 Класс чувствительности при капиллярном контроле:

для опор и подвесок трубопроводов АЭС:

- II по ПНАЭ Г-7-018 для сварных соединений IIа и IIв трубопроводов атомных станций при их изготовлении и монтаже;

- III по ПНАЭ Г-7-018 для прочих сварных соединений при их изготовлении;

для опор и подвесок трубопроводов ГЭС:

- III по ГОСТ 18442 для сварных соединений при их изготовлении.

Уровень чувствительности при магнитопорошковом контроле;

для опор и подвесок трубопроводов АЭС:

- Б по ПНАЭ Г-7-015 для сварных соединений IIа и IIв трубопроводов атомных станций при их изготовлении и монтаже;

- В по ПНАЭ Г-7-015 для прочих сварных соединений при их изготовлении;

для опор и подвесок трубопроводов ТЭС:

- В по ГОСТ 21105 для сварных соединений при их изготовлении.

8.4.3 Оценка качества сварных соединений производится в соответствии с ПНАЭ Г-7-010 для трубопроводов атомных станций и в соответствии с РД 2730.940.103 для трубопроводов тепловых станций.

9 Комплектность

9.1 Комплектность поставки деталей и сборочных единиц опор, подвесок, стяжек линзовых компенсаторов и приводов дистанционного управления арматурой должна удовлетворять требованиям ОСТ 108.030.123, ОСТ 108.030.124 и ОСТ 24.125.60.

10 Маркировка, упаковка, транспортирование и хранение

10.1 Маркировка

10.1.1 Содержание и место маркировки указывается в рабочих чертежах.

10.1.2 Маркировка деталей и сборочных единиц должна содержать номер отраслевого стандарта (чертежа) и исполнение, товарный знак изготовителя, марку стали для легированных и коррозионно-стойких сталей.

10.1.3 Способ нанесения маркировки устанавливается предприятием-изготовителем. Допускается наносить ее краской, а для мелких деталей - на бирке, прикрепленной к связке, пакету или отгрузочному месту.

10.1.4 Допускается сокращать содержание маркировки по указанию в стандартах и чертежах.

10.1.5 Остальные требования по маркировке деталей, сборочных единиц и грузовых мест должны соответствовать отраслевым стандартам ОСТ 108.030.123, ОСТ 108.030.124, ОСТ 24.125.60.

10.2 Упаковка

10.2.1 Упаковка и консервация на время транспортировки и хранения опор и подвесок, сборочных единиц, стяжек линзовых компенсаторов и приводов дистанционного управления должны выполняться по ОСТ 108.030.123, ОСТ 108.030.124, ОСТ 24.125.60 и дополнительным требованиям, изложенным в пунктах 10.2.2 - 10.2.7.

10.2.3 При окраске окунанием должны предусматриваться меры, препятствующие заполнению полостей краской.

10.2.4 При необеспечении взаимозаменяемости деталей на стадии изготовления поставка их должна осуществляться в сборе или в связках попарно.

10.2.5 Детали, входящие в сборочные узлы, собираемые при монтаже, должны упаковываться и отправляться одним грузовым местом.

10.2.6 Мелкие детали, не входящие в сборочные единицы, допускается не окрашивать. Поверхности этих деталей должны быть защищены антикоррозийной смазкой.

10.2.7 Тяги допускается упаковывать связками или пакетами при условии обеспечения надежной защиты резьб от повреждения при погрузке, транспортировке и хранении.

10.3 Транспортирование и хранение

10.3.1 Транспортирование и хранение деталей опор и подвесок, сборочных единиц, стяжек линзовых компенсаторов и приводов дистанционного управления арматурой должно выполняться по требованиям ОСТ 108.030.123, ОСТ 108.030.124, ОСТ 24.125.60.

11 Общие требования к монтажу опор и подвесок

11.1 Приварка к трубам упоров для неподвижных опор по ОСТ 24.125.151, упоров для хомутовых подвесок вертикальных трубопроводов по ОСТ 24.125.127, приварка к электросварным трубам диаметром 530 - 1620 мм конструкций опор и подвесок по ОСТ 24.125.125, ОСТ 24.125.126. ОСТ 24.125.153, ОСТ 24.125.158, приварка оснований опор, проушин подвесок к металлоконструкциям, наращивание длин тяг, приварка ушек выполняется при монтаже трубопроводов.

Сварные соединения трубопроводов должны, как правило, располагаться вне опорных конструкций.

Расположение сварных соединений трубопроводов над опорными конструкциями допускается при одновременном соблюдении следующих условий:

- конструкция опоры обеспечивает возможность контроля сварного соединения трубопровода в процессе эксплуатации;

- при изготовлении (монтаже) трубопровода сварное соединение подвергнуто сплошному ультразвуковому или радиографическому контролю, а участок сварного соединения, расположенный над опорой, кроме того подвергнут капиллярному контролю.

Во всех случаях не допускать перекрытия опорными конструкциями мест пересечения сварных соединений.

11.2 Способ сварки, сварочные материалы, контроль шва для трубопроводов ТЭС - по РД 153-34.1-003, для АЭС приварка упоров к трубопроводам, на которые распространяются ПНАЭ Г-7-008, - по ПНАЭ Г-7-009, ПНАЭ Г-7-010. Рекомендуемые сварочные материалы даны также в таблице 1. Размеры монтажных швов, не указанные в настоящем стандарте, приведены в стандартах на соответствующие конструкции опор и подвесок.

11.3 Приварку проушин к металлоконструкциям следует выполнять согласно рисунку 11 и таблице 2.

Таблица 2

Приварка проушины к металлоконструкциям

Размеры в миллиметрах

|

h-5 |

K |

|

|

01 |

20 |

6 |

|

02 |

8 |

|

|

03 |

25 |

|

|

04 |

10 |

|

|

05 |

||

|

06 |

30 |

а - крепление к тавровой балке; б - крепление к уголку

Рисунок 11.

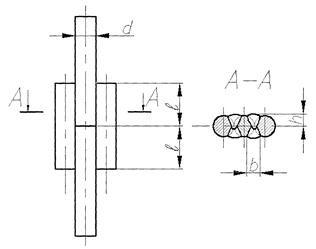

11.4 При необходимости при монтаже осуществляется сварка двух тяг. Конструкция и размеры узла сварки приведены на рисунке 12 и в таблице 3. Боковые стержни изготавливаются из того же прутка, что и тяги.

Таблица 3

Размеры в миллиметрах

|

l |

h |

b |

|

|

не менее |

|||

|

12 |

30 |

7 |

10 |

|

16 |

40 |

9 |

12 |

|

20 |

50 |

11 |

14 |

|

24 |

60 |

13 |

16 |

|

30 |

70 |

17 |

20 |

|

36 |

80 |

20 |

25 |

|

42 |

90 |

24 |

30 |

|

48 |

100 |

30 |

34 |

Рисунок 12.

11.5 При приварке проушин к металлоконструкциям рекомендуется ориентировать верхнюю образующую проушины А вдоль максимального перемещения трубопровода в горизонтальной плоскости (рисунок 13).

Рисунок 13.

11.6 При монтаже подвесок рекомендуется фиксировать проушины и вилки в цепи таким образом, чтобы они располагались в разных плоскостях, обеспечивая наибольшую свободу перемещения трубопровода (см. ОСТ 24.125.100, рисунки 1 - 15).

11.7 Вилки, соединительные муфты, талрепы стопорятся стопорными гайками. Соединительные муфты стопорятся с обеих сторон, талрепы - со стороны правой резьбы.

Установка стопорных гаек должна обеспечивать невозможность самоотвертывания резьбовых соединений в подвеске во время работы и невозможность проворачивания резьбовых соединений при регулировке длины цепи или затяжке пружин талрепами.

После окончания сборки подвесок и регулировки пружин стопорные гайки пружинных блоков могут использоваться как стопорные гайки талрепов и соединительных муфт.

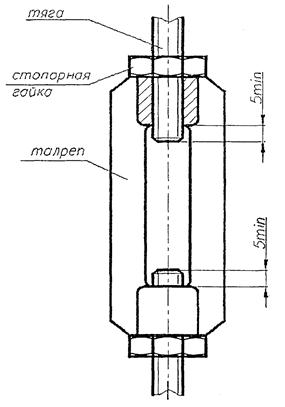

11.8 Сборка муфты с тягами должна быть произведена таким образом, чтобы концы обеих тяг были видны из центрального отверстия.

Общий вид муфты в сборе с тягами приведен на рисунке 14.

Рисунок 14.

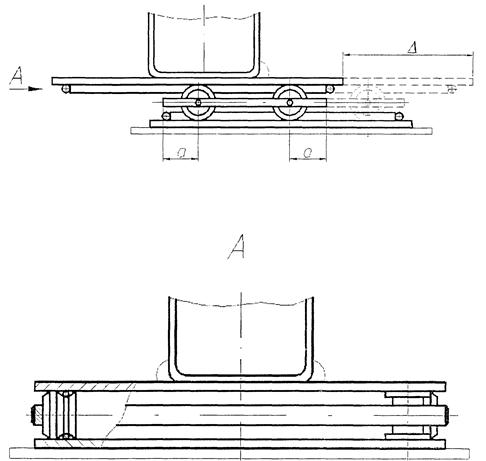

11.9 При сборке талрепа с тягами концы тяг должны быть ввёрнуты внутрь талрепа не менее чем на 5 мм. Талреп имеет с одной стороны правую, с другой - левую резьбу. Общий вид талрепа в сборе с тягами приведен на рисунке 15.

Рисунок 15.

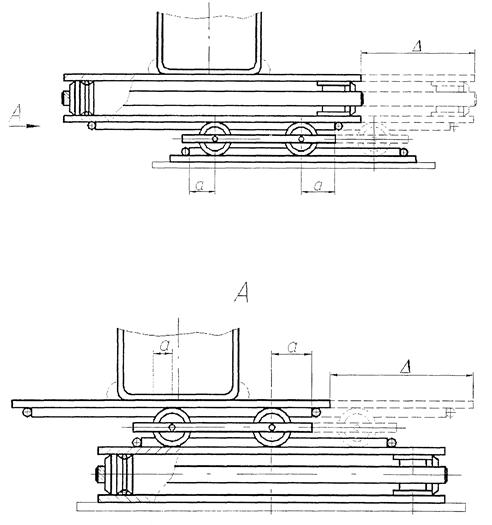

11.10 Установочное положение каткового блока в катковых опорах по ОСТ 24.125.159 и ОСТ 24.125.165 приведено на рисунках 16 и 17. Оно определяется с учетом температурного перемещения трубопровода D в месте установки опоры.

Перемещение D не должно быть более 180 мм. При D ≤ 180 мм установочный размер а принимать по формуле

![]()

Рисунок 16.

Рисунок 17.

12 Дополнительные требования

12.1 Разделы «Требования безопасности», «Гарантии изготовителя», «Указания по эксплуатации» - по ОСТ 108.030.123, ОСТ 108.030.124, ОСТ 24.125.60.

Ключевые слова: опоры, подвески, стяжки, арматура трубопроводов, технические требования, маркировка, упаковка, транспортирование, хранение.

СОДЕРЖАНИЕ